国外硫酸工艺研究

硫酸工业转化工艺

硫酸工业转化工艺硫酸生产过程中转化是核心,转化率高,硫的利用率高,环境污染小;反之不仅硫的损失大,而且会给环境造成危害。

转化率的高低与转化过程所选择的转化流程有关,不同的转化流程,可能达到的最终转化率不同,硫的利用率及尾气中有害气体的含量不同。

转化流程选择的主要依据是生产中所采用的催化剂、进转化器的二氧化硫浓度及氧硫比、要求的总转化率等。

转化流程可分为“一转一吸”“两转两吸”和两大类。

1、“一转一吸”流程。

“一转一吸”流程亦为一次转化一次吸收工艺。

由于受催化剂用量及平衡转化率的限制,该工艺可能达到的最终转化率为97 %~98 % ,显然此转化率下,硫的利用率不够高,尾气中二氧化硫的含量远远超过排放标准,需进行尾气回收。

目前国内只有部分采用低浓度冶炼烟气制酸( 入转化工序二氧化硫浓度低于 6 %) 的企业采用此流程。

由于用碱性物质回收尾气产生的亚硫酸盐销路有限、用氨—酸法回收尾气副产品硫铵母液运输不便及销售困难,一些企业计划将“一转一吸”改为“两转两吸”从而使尾气直接达标排放。

2“两转两吸”流程按环保要求,除了有条件采用尾气回收工艺及气体浓度较低且规模较小的装置以外,一般硫酸装置都应采用“两转两吸”的转化流程。

“两转两吸”流程为两次转化两次吸收工艺,可能达到的最终转化率大于99.5 % 。

该工艺的总转化率受第一次转化率和第二转化率的制约。

第一次转化常用两段或三段催化剂床层来完成,其中第一段的转化率受出口温度的限制,若第一次转化采用两段,则仅是第二段来保证第一次转化率;若第一次转化采用三段,则是以第二、第三段两段保证第一次的转化率。

随着要求的总转化率的提高,对第一次转化率的要求亦在提高。

对第二次转化有用一段和两段催化剂床层之分。

若用一段,该段催化剂床层既要兼顾反应速率又要兼顾第二次转化率是难于两全的;若采用两段,则以前一段满足反应速率,以后一段满足转化率,这可使第二次转化率提高3 %左右,且对第一次转化率的波动有一定的承受能力。

WSA湿法制酸工艺流程及应用前景

WSA湿法制酸工艺流程及应用前景丹麦托普索WSA湿法制酸工艺可以有效地利用各种生产过程中产生的含硫酸性气体直接制酸,得到商品级浓硫酸,具有适用范围广、工艺流程简单、硫回收率高、操作成本低、经济效益好等特点,是石油、石化、冶金、化肥、发电,焦化、煤化工等行业的一种可供选择的有竞争力的硫回收工艺路线。

从石油,石化、冶金,化肥、煤化工等行业含H2S等硫化物的酸性气中回收利用硫基本上就有硫回收和酸回收2种。

一般而言硫回收用的比较多,其工艺种类繁多,但基本是在克劳斯技术基础上发展起来的,主要有加拿大Delta公司的MCRC法、德国鲁奇公司的Sulfreen 法,德国林德公司的Clinsulf法、荷兰Comprimo公司的SuperClaus 法等。

酸回收直接制取硫酸省略掉克劳斯装置,以H2S为原料直接制得硫酸,分为干接触法与湿接触法2种。

所谓的干接触法是将H<sub>2</sub>S气体燃烧成SO<sub>2</sub>后,采用与传统的硫铁矿制酸工艺相似的方法洗涤、干燥、催化转化、吸收。

湿接触法则由于H<sub>2</sub>S在分离过程中已经进行过洗涤,不需要再进行洗涤,干燥和净化,在水蒸气存在下将SO<sub>2</sub>催化转化成SO<sub>2</sub>并直接凝结成酸。

企业可根据自己的产品产量、气体成分、技术水平、投资能力等条件的不同而采用相应的工艺流程。

一、制酸原理以含硫酸性气为原料采用湿接触法直接制得硫酸,可大大简略流程,有利于系统热量的回收,节省投资。

目前最有代表性的技术为丹麦托普索公司的湿法硫酸工艺、德国鲁奇公司的低温冷凝工艺和康开特工艺。

1、丹麦托普索湿法硫酸工艺丹麦托普索公司20世纪80年代中期开发的湿法制酸工艺,英文是Wet gas Sulphuric Acid,缩写WSA。

硫酸工艺和设备选择中的节能问题研究

硫酸工艺和设备选择中的节能问题研究硫酸是一种重要的化工产品,广泛应用于冶金、化肥、有机合成、化纤、橡胶、皮革、制药、电镀、农药等领域。

在硫酸的生产过程中,能耗一直是一个不容忽视的问题。

随着能源资源的日益紧张和环境污染的日益加重,节能减排已成为生产企业发展的重要方向。

对硫酸工艺和设备选择中的节能问题进行深入研究,对促进硫酸生产行业的可持续发展具有重要意义。

本文将就硫酸工艺和设备选择中存在的节能问题进行探讨,并提出相关的解决策略。

一、硫酸生产工艺硫酸的生产主要采用两种方法,即干法和湿法。

在干法硫酸生产中,硫磺经燃烧生成二氧化硫,再进入催化氧化装置生成二氧化硫,然后与空气中的氧气进行催化反应生成三氧化硫。

而在湿法硫酸生产中,首先硫磺经过熔融成液状,再与亚硫酸氢钠进行反应生成亚硫酸钠,再通过氧化生成三氧化硫。

接着,再与水进行反应生成硫酸。

不管是哪种方法,硫酸的生产都离不开高温、高压的反应条件,因此需要大量的能源来提供热量和压力。

二、硫酸生产过程中存在的节能问题1. 燃料能源的使用问题硫酸生产中,燃料能源的使用量巨大,主要包括硫磺的燃烧和催化氧化装置需要的燃料。

为了降低生产成本和减少对环境的影响,需要尽可能减少燃料的使用量,提高能源利用率。

2. 蒸汽能源的使用问题硫酸生产过程中需要大量的蒸汽来加热反应器和蒸馏分离,对应的锅炉、蒸汽管道、蒸汽回收装置等设备的能耗也会非常高,如何降低蒸汽的使用量,提高蒸汽的效率,是硫酸生产中迫切需要解决的问题。

3. 设备的能耗问题硫酸生产中需要用到的设备有很多,例如反应器、蒸馏塔、干燥器、冷却器等,这些设备的运行都需要消耗大量的能源。

如何选用能效高的设备,并对设备进行合理配置,以减少能耗,也是硫酸生产中需要解决的问题。

三、硫酸生产设备节能改造的策略1. 提高硫酸生产工艺的节能水平对于干法和湿法硫酸生产工艺,可以采用新型催化剂、反应器的优化设计等方式来提高反应效率,从而减少能源和原料消耗。

硫酸法钛白粉中连续酸解技术研究

硫酸法钛白粉中连续酸解技术研究摘要:在硫酸法钛白粉生产中使用连续酸解的工艺技术能够有效加强废酸的利用程度,从而减少对废酸、废气的释放量,这个技术有几率让钛白粉工业实现清洁生产。

在解析过钛渣和钛铁矿酸解过程中产生的化学反应热后,成功探究出以钛渣和钛铁矿混合物作为钛原料的连续酸解技术,做出了连续酸解的试验,成功产出质量较好的钛液产品。

这个技术工艺耗能比较低,而且环保,在工业应用方面有极其广阔的发展空间。

关键词:连续酸解;硫酸法钛白粉;酸解率钛白粉是一种占据重要地位的无机化工产品,在各种工业中有着很重要的作用,也是常见的一种白色颜料,在各种白色颜料中它的使用率较高,其白色质地优秀、遮盖能力强,且不会轻易被毁坏,是油墨、化纤、造纸、塑料橡胶、化妆品、陶瓷等工艺工业不可或缺的白色颜料。

随着我国工业的不断发展壮大,中国在世界上最大的钛白粉生产和消费国中名列前茅。

1.实验准备部分到目前为止,钛白粉的生产工艺仍只存在有硫酸法和氯化法这两种工艺路线。

氯化法因生产过过程较长,步骤比较复杂,对设备等各方面的要求比较高,且其钛白粉表面核心技术被国外龙头公司掌控,所以在中国,在钛白粉生产工艺中使用率较高的是硫酸法。

但是使用硫酸法正产钛白粉将产生有害物质,对环境有一定危害,并且能耗高,所以其目前最需攻克的一个技术难点就是清洁生产。

然而在硫酸法钛白粉生产工艺中存在着两种酸解技术,分别为连续酸解技术和间歇酸解技术。

但是连续酸解技术的利用力度比间歇酸解技术高一点,因为连续酸解技术的废气、废酸再利用率相对来说比较高一点,更为环保,且不需投入过多财力物力,生产的整个时期比较稳当,并且连续法的酸解率要比间歇酸解技术高出2%~3%。

现在,国外更加倾向于使用连续酸解法,由于连续酸解技术本身具有的众多优点,连续酸解技术被许多钛白粉工业工作者视为生产企业的研究核心。

本篇文章就用钛铁矿和钛渣作为混合钛原料,研讨了钛原料预混温度、预热温度、反应酸浓度、酸料比及熟化时间在生产的过程中对钛白粉酸解率产生的影响,然而在最完美的工艺条件下,获得了酸解率最为稳稳固的钛液产品,而且研究表明连续酸解技术酸解率明显高于间歇式酸解技术的酸解率。

硫酸工艺设计手册 物化数据篇

硫酸工艺设计手册物化数据篇硫酸是一种重要的化工产品,广泛应用于冶金、化工、轻工、制药、食品加工、环保等各个领域。

硫酸可以通过多种工艺方法进行合成,如铁法、氧化铜法、硝态硫法和硫-氮法等。

其中,最常用的方法是硫-氮法,即通过催化剂催化硫和氨反应得到硫酸。

本手册旨在提供硫酸工艺设计的物化数据,以帮助工程师和研究人员在硫酸生产过程中进行合理的工艺设计和操作。

一、硫酸的基本性质硫酸,化学式为H2SO4,是一种无色透明的液体,无臭,呈酸味。

硫酸是一种强酸,具有强烈的腐蚀性和氧化性。

在常温下,硫酸具有较高的密度(1.84 g/cm³),易挥发,不易溶于烃类溶剂,能溶解许多有机物和无机物,具有很强的腐蚀性和氧化性。

二、硫酸的化学性质硫酸是一种重要的化工原料,具有多种化学性质。

硫酸能与多种物质发生化学反应,包括氧化反应、水解反应、取代反应、酯化反应等。

硫酸还具有催化剂和吸附剂的作用,广泛应用于化工生产中。

三、硫酸的物理性质硫酸具有一系列独特的物理性质,包括密度、粘度、表面张力、介电常数、折射率等。

这些物理性质对硫酸的生产和应用具有重要的影响,需要在硫酸工艺设计过程中加以考虑。

四、硫酸的生产工艺硫-氮法是目前硫酸生产的主要方法,其主要原料为硫、氨和氧。

硫酸工艺设计需考虑反应温度、压力、催化剂种类和用量、反应时间等参数,以获得较高的硫酸纯度和产率。

此外,在硫酸生产过程中还需考虑原料的净化、废气处理、产品分离和纯化等问题。

五、硫酸的应用领域硫酸广泛用于冶金、化工、轻工、制药、食品加工、环保等各个领域。

在冶金工业中,硫酸可用于铁冶炼、矿石浸出、焦化废水处理等;在化工工业中,硫酸可用于有机合成、橡胶加工、染料制备等;在制药工业中,硫酸可用于制备药物原料、调节药物PH值等。

此外,硫酸还可用于酸洗、防腐、造纸、皮革加工等领域。

六、硫酸工艺设计的改进和发展随着工业技术的不断进步,硫酸生产工艺也在不断改进和发展。

传统的硫-氮法已经改进为催化剂选择更广泛、反应条件更温和、装置结构更合理的新型硫-氮法。

硫酸生产新工艺研究进展

硫酸生产新工艺研究进展摘要:硫酸工业是一个古老的行业,至今已有250多年的历史,其工艺发展经历了铅室法、塔式法、接触法(包括一转一吸和两转两吸)等阶段。

本文介绍国内外近期开发的几种硫酸生产工艺Cansolv SO2循环工艺、Regesox工艺、SAPNE 工艺、Poseidon尾气循环工艺、Notrosyl工艺、Waterloo工艺,以纯氧作为氧化剂、采用三转三吸生产硫酸的新工艺。

关键字:硫酸工业工艺技术进展硫酸生产排放尾气中的二氧化硫、三氧化硫(硫酸雾)是对大气的污染物,现代硫酸生产技术就此已作了很多改进,大大降低了污染物的排放量。

硫酸工业不属于技术密集型行业,自20世纪60年代开发两转两吸工艺以来,工艺上没有什么重大的突破。

两转两吸工艺的最大特点是SO2转化率高,含铯低温催化剂的应用,进一步降低了其尾气SO2排放浓度。

然而,任何工艺都有其固有的局限性,由于在现有的催化剂条件下依然存在着极限SO2平衡转化率,两转两吸工艺无法满足过于苛刻的环保要求;由于受热平衡、水平衡的限制,该工艺也不适宜处理较低浓度的SO2原料气。

为此,近年来国内外在硫酸生产工艺的改革方面做了大量的工作。

1.纯氧作为氧化剂、采用三转三吸生产硫酸工艺使用纯氧(浓度高于95.5%或更高)作为氧化剂的硫酸生产新工艺,该工艺采用三转三吸以获得更高的SO2转化率。

超过85%的尾气循环进人转化器, 这样可以大幅度减少尾气的排放量。

该新工艺由熔硫、焚硫、SO2转化和SO3吸收四部分组成,其中熔硫工序与传统工艺一样。

2.Cansolv SO2循环工艺Cansolv SO2循环工艺循环工艺为加拿大Cansolv工艺公司开发。

它在一转一吸装置后增设1套SO2吸收系统,采用二胺溶液吸收尾气中的SO2,然后通过加热气提,解吸出纯净的SO2,返回干燥塔循环使用。

二胺吸收剂对SO2浓度不敏感,选择性好、吸收速度快而SO2平衡分压低,装置的最终SO2排放浓度甚至可低于50mg/m3。

硫酸生产工艺工作总结

硫酸生产工艺工作总结

硫酸是一种重要的化工产品,广泛应用于冶金、电镀、化肥、医药等领域。

硫

酸的生产工艺是一个复杂的过程,需要严格控制各个环节,以确保产品质量和生产效率。

在硫酸生产工艺中,主要包括硫磺燃烧、吸收、转化和结晶等环节。

首先,硫磺燃烧是硫酸生产的第一步。

硫磺燃烧产生的二氧化硫气体通过冷却

和净化后,进入吸收塔进行吸收。

在吸收塔中,二氧化硫气体与稀硫酸溶液接触,发生化学反应生成浓硫酸。

吸收过程需要控制吸收塔的温度、压力和流速,以确保吸收效果和产品质量。

接下来是硫酸的转化过程。

吸收后的浓硫酸溶液经过蒸馏、氧化等工艺步骤,

转化成浓硫酸。

在转化过程中,需要严格控制反应温度、压力和反应时间,以保证反应的完全和产品的纯度。

最后是硫酸的结晶过程。

浓硫酸溶液经过结晶器结晶,生成硫酸晶体。

结晶过

程需要控制结晶温度、搅拌速度和结晶时间,以确保产品的结晶度和颗粒大小。

在硫酸生产工艺中,需要严格遵守操作规程,严格控制生产过程中的各项参数,确保产品质量和生产安全。

同时,还需要加强设备维护和管理,确保设备的正常运行和生产效率。

通过不断优化工艺流程和技术手段,提高生产效率和产品质量,降低生产成本,实现可持续发展。

总之,硫酸生产工艺是一个复杂的过程,需要严格控制各个环节,确保产品质

量和生产效率。

通过不断优化工艺流程和技术手段,提高生产效率和产品质量,降低生产成本,实现可持续发展。

国内外典型硫酸盐型盐湖卤水资源现状及提钾工艺综述

国内外典型硫酸盐型盐湖卤水资源现状及提钾工艺综述邹松;方霖;沈善强;谭勤俭;程帅【摘要】Potassium sulphate is an important and high quality potash product , and it is widely used for some significant chlorine avoid economic crops ( such as tobacco , watermelon, tea, citrus, grapesetc .) .The sulphate-type salt lake is the important resource for extracting potassium sulfate products.In this paper, the resources status of sulphate -type salt lake brine at home and abroad is first reviewed .Then the Great Salt Lake in USA , Atacama Salt Lake in Chile , Lop Nur Salt Lake in Xinjiang and East (West) Taijinail Salt Lake in Qinghai are selected the research objects , the extraction of potassium from sulphate -type salt lake are described in detail .In the end , the ex-traction of potassium from the brine of sulphate -type salt lake are summarized and the develop-ments of extraction process are prospected .%硫酸钾是一种重要且优质的钾肥产品,广泛应用于一些重要的忌氯经济作物(如烟草、西瓜、茶叶、柑桔、葡萄等),而硫酸盐型盐湖卤水资源是提取硫酸钾产品的重要来源.从国内外硫酸盐型盐湖卤水的资源现状出发,分别以美国的大盐湖、智利的阿塔卡玛盐湖、新疆的罗布泊盐湖、青海的东(西)台吉乃尔盐湖为研究对象,详细阐述了国内外四大典型硫酸型盐湖中钾的提取工艺方法及特点,最后针对硫酸型盐湖卤水钾的提取作了总结和展望.【期刊名称】《矿产保护与利用》【年(卷),期】2017(000)005【总页数】6页(P113-118)【关键词】硫酸钾;盐湖;卤水;硫酸盐型【作者】邹松;方霖;沈善强;谭勤俭;程帅【作者单位】化工部长沙设计研究院,湖南长沙410116;江西省地矿资源勘查开发中心,江西南昌330030;青海盐湖工业股份有限公司,青海格尔木816000;化工部长沙设计研究院,湖南长沙410116;化工部长沙设计研究院,湖南长沙410116【正文语种】中文【中图分类】TF826+.1据美国地质调查局统计,截止2016年底,世界钾盐可回收矿石储量约为42.73亿t(以K2O计)[1]。

工业制硫酸的工艺流程

工业制硫酸的工艺流程

《工业制硫酸的工艺流程》

工业制硫酸是一项重要的化工生产过程,其工艺流程包括硫磺燃烧、稀释、吸收、浓缩和结晶等阶段。

以下是一般工业制硫酸的操作步骤:

1. 硫磺燃烧:首先,将硫磺粉末燃烧生成二氧化硫气体。

硫磺燃烧反应的化学方程式是:

S + O2 → SO2

2. 稀释:将二氧化硫气体和空气以一定的比例稀释,以便进行后续的吸收和处理。

3. 吸收:将稀释后的二氧化硫气体通过吸收塔,用稀释的硫酸或氢氧化钠溶液进行吸收,生成硫酸或硫酸钠溶液。

4. 浓缩:通过蒸发器或其它设备,将稀释的硫酸或硫酸钠溶液进行浓缩,得到某一浓度的硫酸或硫酸钠。

5. 结晶:在合适的温度和压力下,通过冷却结晶或者蒸发结晶的方式,使得硫酸或硫酸钠结晶,并进行提纯和干燥处理,得到成品硫酸。

除了上述基本的工艺流程外,工业制硫酸的生产还需要考虑设备的选型和操作参数的控制,以确保生产过程的安全和稳定。

同时,对废气和废水的处理也是工业制硫酸生产中需要重点考

虑的环保问题。

总之,工业制硫酸的工艺流程涉及反应、分离、浓缩和干燥等多个步骤,需要综合考虑原料、能耗、安全和环保等因素,以满足市场的需求和国家的标准。

硫酸制备工艺

硫酸制备工艺硫酸是一种常用的化学品,广泛应用于工业生产和实验室中。

制备硫酸的工艺主要是通过硫磺氧化制得,下面将详细介绍硫酸的制备工艺。

硫酸的制备工艺一般分为两步:硫磺燃烧生成二氧化硫,再将二氧化硫氧化生成三氧化硫,最后与水反应得到硫酸。

首先是硫磺的氧化反应。

硫磺是一种黄色晶体,化学式为S8。

硫磺燃烧的反应方程式为:S8 + O2 → SO2。

在工业生产中,通常采用燃烧炉将硫磺与空气进行反应,生成二氧化硫。

燃烧炉的温度和氧气浓度需要控制在适当的范围内,以保证反应的顺利进行。

接下来是二氧化硫的氧化反应。

二氧化硫氧化的反应方程式为:2SO2 + O2 → 2SO3。

为了提高反应速率和收率,常常在反应中添加催化剂,如五氧化二钒(V2O5)。

在催化剂的作用下,二氧化硫与氧气反应生成三氧化硫。

最后是三氧化硫与水反应生成硫酸。

三氧化硫与水反应的反应方程式为:SO3 + H2O → H2SO4。

这是一种剧烈的放热反应,需要进行冷却控制,以保证反应的安全进行。

反应结束后,通过蒸馏和浓缩等工艺步骤,可以得到纯度较高的硫酸。

在硫酸的制备过程中,需要注意以下几个关键环节。

首先是控制反应温度和氧气浓度,在适当的条件下进行硫磺的燃烧和二氧化硫的氧化,以保证反应的效率和产量。

其次是催化剂的选择和添加,催化剂可以提高二氧化硫氧化的速率和收率。

此外,还需要注意反应过程中的安全措施,如冷却控制和废气处理,以保证工艺的安全和环保性。

硫酸是一种重要的化学品,广泛应用于冶金、化工、制药等领域。

它可以用作废水处理、金属清洗、肥料生产等。

因此,硫酸的制备工艺对于工业生产和科学研究具有重要意义。

通过合理控制工艺参数和优化反应条件,可以提高硫酸的产率和质量,降低生产成本,实现资源的高效利用。

硫酸的制备工艺是一个复杂的过程,需要合理控制反应条件和催化剂的选择。

通过优化工艺参数和提高反应效率,可以实现硫酸的高效制备,满足不同领域的需求。

硫酸的制备工艺是化学工程领域的重要研究方向,未来还有更多的创新和发展空间。

硫磺制酸工艺优化及其在硫酸生产中的应用

硫磺制酸工艺优化及其在硫酸生产中的应用摘要:本文研究了硫磺制酸工艺的优化及其在硫酸生产中的应用。

首先,我们综述了目前硫酸生产中常用的硫磺制酸工艺,并分析了其存在的问题和局限性。

随后,我们提出了一种改进的硫磺制酸工艺,并通过实验验证了其性能优势。

新工艺采用了先进的催化剂和反应条件,提高了硫磺转化率和酸产量,并减少了副产物的生成。

最后,我们将该优化工艺应用于实际硫酸生产中,并对其经济效益和环境影响进行了评估。

结果表明,该工艺在提高硫酸产量的同时,降低了能耗和排放,具有较好的应用前景。

关键词:硫磺制酸工艺,硫酸生产,优化,催化剂,环境影响引言:硫酸是一种广泛应用于工业领域的重要化学品,而硫磺制酸工艺是其主要生产方式之一。

然而,传统的硫磺制酸工艺存在着效率低、能耗高以及环境影响大的问题。

为了解决这些挑战,本文通过优化硫磺制酸工艺,提出了一种改进方案。

该方案采用先进的催化剂和反应条件,旨在提高硫磺转化率和酸产量,并减少副产物的生成。

本文旨在探索该优化工艺的应用前景,同时评估其经济效益和环境可持续性,为硫酸生产提供可行的解决方案。

一硫磺制酸工艺的现状和问题分析硫酸是一种广泛应用于工业领域的重要化学品,而硫磺制酸工艺作为其主要生产方式之一,一直受到广泛关注。

传统的硫磺制酸工艺通常包括硫磺的燃烧和氧化反应,其中硫磺首先被燃烧生成二氧化硫(SO2),然后通过氧化反应转化为三氧化硫(SO3),最终与水反应生成硫酸(H2SO4)。

然而,传统工艺存在一些问题和挑战。

(一)效率低是传统硫磺制酸工艺的主要问题之一。

硫磺的燃烧过程中,不仅有硫磺的部分损失,还会产生大量的SO2,导致硫磺转化率低下。

此外,传统工艺中SO2氧化为SO3的反应速率较慢,限制了硫磺转化为硫酸的速度和产量。

(二)传统工艺的能耗较高。

在硫磺燃烧过程中,需要提供足够的热量来使硫磺燃烧,并维持反应温度。

这导致能源消耗较大,增加了生产成本。

同时,硫磺燃烧所产生的烟气中含有大量的热能,但传统工艺未能有效回收利用,造成能量浪费。

硫酸的制备方法

硫酸的制备方法硫酸(H2SO4)是一种重要的无机化合物,常用于化学工业中。

它是一种强酸,具有广泛的应用,特别是在石油、化工、冶金、医药等行业中。

本文将介绍硫酸的主要制备方法。

一、硫酸的生产方法硫酸的生产方法主要有两种:接触法(接触过程发生在升温的条件下)和铁法(利用铁精矿或硫化铁作为原料,氧化生成二氧化硫)。

1. 接触法接触法是硫酸的主要生产方法之一。

其制备过程经历三个主要步骤:燃烧、转化和吸收。

首先,将硫矿(硫化铁)精矿与空气混合燃烧,生成二氧化硫气体:FeS2 + O2 → Fe2O3 + SO2接着,硫磺磷酸催化下的氧化反应将二氧化硫气体转化为三氧化硫:2SO2 + O2 → 2SO3最后,SO3与硫酸液混合反应,生成硫酸:SO3 + H2SO4 → H2S2O7将H2S2O7稀释后便得到浓硫酸。

整个接触法的过程需要高温和高压条件下进行。

2. 铁法铁法是制备硫酸的另一种方法。

它利用硫化铁矿或铁精矿(FeS2)作为原料,在高温下氧化生成二氧化硫气体。

该方法一般包括以下步骤:首先,将硫化铁矿或铁精矿煅烧,生成FeO和SO2:2FeS2 + 11O2 → 2FeO + 4SO2然后,将FeO再次氧化为Fe2O3:2FeO + O2 → 2Fe2O3接着,再次与SO2反应,生成三氧化硫:2SO2 + O2 → 2SO3最后,将SO3稀释后便得到浓硫酸。

二、硫酸的应用领域硫酸是一种重要的化学原料,在许多领域有广泛的应用。

1. 化学工业硫酸是许多其他化学物质的制备原料。

它可用于生产化学肥料、杀虫剂、染料、合成纤维、塑料、橡胶、涂料等。

2. 冶金工业硫酸在冶金工业中被广泛应用。

例如,在提炼铜、锌和镍等金属的过程中,硫酸用于浸出锌矿、铜矿和镍矿。

此外,硫酸还可用于除铁、铜、锌和焦化等金属的氧化。

3. 医药行业硫酸在医药行业中也有多种应用。

它可以作为药物的配方成分,用于制造药片、注射液和外用药物。

此外,硫酸也被用于医疗设备的清洗和消毒。

硫酸生产工艺研究

当代化工研究msModem Chemical Research 2020・04工艺与设备硫酸生产工艺研究*梅树雄(云南泰安工程技术咨询有限公司云南650224)摘耍:H q SO,在生产生活中都具有十分重要餉作用,是现阶段应用最为广泛餉一种无机化学晶,其主要被应用于磷酸盐生产、石油化工、金属冶炼与相应的工业领域.据不完全统计,仅二零一八年国际范围内I^SO,产量约二百兆吨,其中胶体硫制酸产量为总产量的百分之六十.基于此对I^SO,生产工艺的研究势在必行.关键词:硫酸;生产工艺;研究中图分类号:TQ文献标识码:AStudy on Production Process of Sulfuric AcidMei Shuxiong(Yunnan Taian Engineering Technology Consulting Co”Ltd.,Yunnan,650224) Abstracts H》O*plays a very important role in production and life.It is one of t he most widely used inorganic chemicals at this stage,and is mainly used in phosphate production,petrochemical industry,metal smelting and other corresponding industrial f ields.According to incomplete statistics,the international output of H^O4was only about200trillion tons in201&of w hich the output of c olloid sulfuric acid was60%of t he total output.Based on this,it is imperative to study the H2SO4production process.Key words:sulfuric acid;production p rocess\study常规的H2SO4生产工艺是在焚硫装置中用空气作为氧化剂将胶体硫转化成二氧化硫,在此基础上在锐催化剂作用下二氧化硫被转化为三氧化硫。

硫酸工艺和设备选择中的节能问题研究

硫酸工艺和设备选择中的节能问题研究硫酸是一种重要的化工原料,广泛应用于矿山冶炼、化肥生产、染料工业等领域。

传统的硫酸生产工艺主要包括铅板法、硫-氧化法和气体浸石灰法等,这些工艺在生产过程中存在很大的能源浪费和环境污染问题。

随着社会经济的发展和环境保护意识的提高,节能减排已成为硫酸生产过程中的重要课题。

本文将针对硫酸工艺和设备选择中的节能问题进行研究,探讨如何通过技术创新和设备优化来实现硫酸生产过程的节能环保。

一、硫酸生产工艺的节能问题传统的硫酸生产工艺主要存在以下几个方面的节能问题:1.高温热源利用不充分硫酸生产工艺中需要大量的热能来进行硫磺的燃烧、稀硫酸的浓缩和蒸发等工序。

传统工艺中,热能主要来自于燃烧炉和蒸汽锅炉,存在热能的浪费和利用不充分的问题。

如何更好地利用高温热源,提高热能利用效率是当前硫酸生产中亟待解决的问题。

2.化学反应过程能量损失大硫酸的生产主要通过气体相催化氧化硫磺或稀硫酸来实现,这一过程中存在着能量损失大的问题。

由于传统反应工艺的不完善和设备技术水平的限制,化学反应过程中存在很大的能量转化损失,导致能源浪费严重。

3.产品精制过程消耗大硫酸生产的最后一个步骤是对硫酸进行精制,使其达到工业上的标准要求。

传统的精制过程中存在蒸汽、电能等能源大量消耗的问题,亟需对精制工艺进行节能改造。

二、硫酸生产设备选择中的节能问题在硫酸生产过程中,设备的选择对节能效果有着至关重要的影响。

目前,硫酸生产设备主要包括燃烧炉、蒸汽锅炉、酸泵、蒸发器等。

而传统设备存在以下问题:1. 设备能效低传统硫酸生产设备存在能效低、能源利用效率不高的问题,使得硫酸生产过程中能源消耗较大。

2. 耗能设备过时许多硫酸生产企业的设备陈旧,技术水平和能源利用效率较低,设备更新换代的需求迫切。

三、解决方案1. 推广先进的硫酸生产技术先进的硫酸生产技术可以有效解决传统工艺中存在的节能问题。

比如采用气体浸石灰法生产硫酸可降低能源消耗和污染排放,采用多级蒸发冷凝器技术可最大限度地提高水蒸汽的回收利用率等。

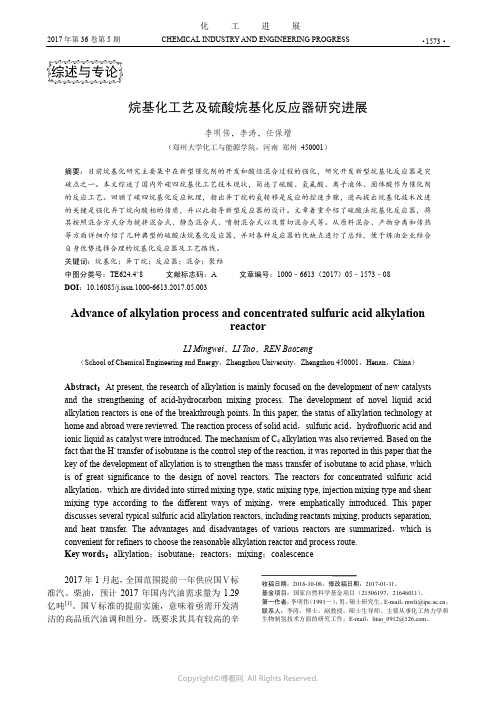

烷基化工艺及硫酸烷基化反应器研究进展

2017年第36卷第5期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·1573·化 工 进展烷基化工艺及硫酸烷基化反应器研究进展李明伟,李涛,任保增(郑州大学化工与能源学院,河南 郑州 450001)摘要:目前烷基化研究主要集中在新型催化剂的开发和酸烃混合过程的强化,研究开发新型烷基化反应器是突破点之一。

本文综述了国内外碳四烷基化工艺技术现状,简述了硫酸、氢氟酸、离子液体、固体酸作为催化剂的反应工艺。

回顾了碳四烷基化反应机理,指出异丁烷的氢转移是反应的控速步骤,进而提出烷基化技术改进的关键是强化异丁烷向酸相的传质,并以此指导新型反应器的设计。

文章着重介绍了硫酸法烷基化反应器,将其按照混合方式分为搅拌混合式、静态混合式、喷射混合式以及剪切混合式等。

从原料混合、产物分离和传热等方面详细介绍了几种典型的硫酸法烷基化反应器,并对各种反应器的优缺点进行了总结,便于炼油企业结合自身优势选择合理的烷基化反应器及工艺路线。

关键词:烷基化;异丁烷;反应器;混合;聚结中图分类号:TE624.4+8 文献标志码:A 文章编号:1000–6613(2017)05–1573–08 DOI :10.16085/j.issn.1000-6613.2017.05.003Advance of alkylation process and concentrated sulfuric acid alkylationreactorLI Mingwei ,LI Tao ,REN Baozeng(School of Chemical Engineering and Energy ,Zhengzhou University ,Zhengzhou 450001,Henan ,China )Abstract :At present, the research of alkylation is mainly focused on the development of new catalysts and the strengthening of acid-hydrocarbon mixing process. The development of novel liquid acid alkylation reactors is one of the breakthrough points. In this paper, the status of alkylation technology at home and abroad were reviewed. The reaction process of solid acid ,sulfuric acid ,hydrofluoric acid and ionic liquid as catalyst were introduced. The mechanism of C 4 alkylation was also reviewed. Based on the fact that the H - transfer of isobutane is the control step of the reaction, it was reported in this paper that the key of the development of alkylation is to strengthen the mass transfer of isobutane to acid phase, which is of great significance to the design of novel reactors. The reactors for concentrated sulfuric acid alkylation ,which are divided into stirred mixing type, static mixing type, injection mixing type and shear mixing type according to the different ways of mixing ,were emphatically introduced. This paper discusses several typical sulfuric acid alkylation reactors, including reactants mixing, products separation, and heat transfer. The advantages and disadvantages of various reactors are summarized ,which is convenient for refiners to choose the reasonable alkylation reactor and process route. Key words :alkylation ;isobutane ;reactors ;mixing ;coalescence2017年1月起,全国范围提前一年供应国Ⅴ标准汽、柴油,预计2017年国内汽油需求量为1.29亿吨[1]。

mhp制备硫酸镍工艺_解释说明以及概述

mhp制备硫酸镍工艺解释说明以及概述1. 引言1.1 概述本文旨在介绍MHP(镍镉合金干法湿法制备方法)制备硫酸镍工艺,并探讨其反应机理、产物纯度和收率的影响因素,以及工艺的改进和优化方法。

硫酸镍是一种重要的化工原料,广泛应用于电池、催化剂等领域,因此研究其制备工艺具有重要的科学意义和应用价值。

1.2 文章结构本文分为五个部分进行阐述。

首先是引言部分,对研究目的进行解释,并概述了文章的结构安排。

第二部分将详细介绍MHP制备硫酸镍工艺的步骤、原材料选择和反应条件控制等方面的内容。

第三部分将对MHP制备硫酸镍工艺进行解释说明,包括反应机理、产物纯度和收率的影响因素,以及可以实施的工艺改进和优化方法。

第四部分将通过实验数据分析,对结果进行解释和讨论,并总结该工艺的优势与不足之处,并展望未来可能的研究方向。

最后,第五部分是结论部分,对本文进行总结,并提出相关的建议和展望。

1.3 目的本文的目的在于深入了解MHP制备硫酸镍工艺,探究其反应机理以及影响产物纯度和收率的因素。

通过对该工艺的分析和讨论,旨在为提高硫酸镍制备过程中的效率、质量以及优化方法等方面提供科学依据。

同时,本文还希望能够为相关领域的后续研究提供参考,并促进工艺改进与优化。

通过本文的撰写,我们可以更全面地了解MHP制备硫酸镍工艺,为相关行业、科研人员以及生产企业提供参考和借鉴。

2. MHP制备硫酸镍工艺:2.1 工艺步骤:MHP(Mixed Hydroxide Precipitate)制备硫酸镍的工艺一般包含以下几个步骤:第一步,原料准备:将与制备硫酸镍相关的原料如硫化镍、亚硫酸钠等按照一定比例配制好。

第二步,溶液制备:在反应容器中加入适量的水,并通过搅拌使其均匀混合,形成初始废水。

第三步,添加草酸:将预先称取好的草酸逐渐添加到溶液中,并进行搅拌。

草酸与硫化镍反应生成相对稳定的叶莱酸镍溶液。

第四步,调节pH值:利用碱性物质(如氢氧化钠或氨水)调节溶液的pH值到所需范围。

50%硫酸饱和蒸汽压力_解释说明

50%硫酸饱和蒸汽压力解释说明1. 引言1.1 概述本文将介绍和讨论50%硫酸饱和蒸汽压力的相关概念和应用领域。

硫酸是一种重要的化学物质,广泛应用于工业生产中。

了解50%硫酸饱和蒸汽压力对于研究硫酸溶液的性质、工艺设计和设备运行具有重要意义。

1.2 文章结构本文将分为五个主要部分进行论述。

首先,在引言部分,我们将简要介绍文章的目的和结构。

其次,第二部分将定义和描述50%硫酸饱和蒸汽压力,并探讨其在实际应用中的重要性。

接下来,在第三部分,我们将详细讨论影响50%硫酸饱和蒸汽压力的因素,包括温度、浓度以及其他可能的因素。

然后,在第四部分,我们将介绍实验方法和数据分析过程,并讨论结果以及可能存在的误差。

最后,在第五部分中给出结论与展望,总结主要研究结果并提出未来改进建议。

1.3 目的本文旨在深入了解50%硫酸饱和蒸汽压力的定义和描述,并探讨其在实际应用中的重要性和应用领域。

通过对影响50%硫酸饱和蒸汽压力的因素进行讨论,我们将揭示其内在机制,并为相关行业提供参考,以优化工艺设计和设备运行。

同时,本文也旨在为未来进一步研究提供展望,并指出可能存在的问题和改进建议。

2. 50%硫酸饱和蒸汽压力的定义与描述:2.1 硫酸饱和溶液的概述:在化学中,饱和溶液是指在特定温度下溶解物质能达到最大量的溶液。

当溶解物质无法再被水或其他溶剂继续溶解时,称为饱和。

而硫酸(H2SO4)是一种常见且重要的无机化合物,在许多工业生产过程中广泛应用。

硫酸可与水形成不同浓度的溶液,其中50%硫酸溶液指的是含有一半浓度硫酸(即以体积计),其余一半为水。

2.2 名词解释:蒸汽压力:蒸汽压力是指在一定温度下,液体表面上达到平衡时蒸汽与该液体之间相互转换所产生的压强。

当液体温度上升时,其中分子具有足够的动能以克服围绕其周围的气体或液体对其施加的各种约束从而脱离表面进入气相状态。

2.3 探讨50%硫酸饱和蒸汽压力的重要性及应用领域:50%硫酸溶液的蒸汽压力是在该浓度下硫酸与水之间平衡的结果,对于许多化学和工业过程都具有重要意义。

硫酸烷基化工艺腐蚀分析及应对措施研究

硫酸烷基化工艺腐蚀分析及应对措施研究硫酸烷基化是一种重要的有机合成反应,广泛应用于化工和医药领域。

然而,使用硫酸进行烷基化反应时,往往存在腐蚀问题,对设备和安全产生一定的影响。

本文结合实际生产中的案例,对硫酸烷基化工艺的腐蚀问题进行分析,并提出相应的应对措施。

一、腐蚀原因分析烷基化反应中出现的腐蚀问题主要来自于以下方面:1.硫酸本身具有强酸性,在高温下对金属设备具有腐蚀作用。

2.烷基化反应的原料、中间体和产物中可能存在对设备具有腐蚀作用的化学物质,如硫醇、烷基溴化物和烷基硫醇等。

3.烷基化反应中产生的副产物如硫酸缩水甘油醚等,可能对设备具有腐蚀作用。

二、应对措施1.选择合适的反应器材料。

选用耐酸、耐腐蚀的材料,如不锈钢、玻璃钢等。

应避免使用烷基化反应前处理中使用不锈钢材料。

2.对设备进行防腐处理。

表面涂覆防酸材料或进行防酸涂层处理可有效避免硫酸对设备的腐蚀作用。

同时,进行定期维修和保养,及时更换老化的设备和耗损严重的构件。

3.采用节流泄压装置。

烷基化反应中,由于反应过程中产生的气体量较大,如采用传统的泄压装置,可能会造成大量的物料和反应废气泄漏,而增加环境污染和安全事故的风险。

采用节流泄压装置,可有效降低废气排放,同时更能保障设备的安全稳定运行。

4.加强储罐管理。

硫酸烷基化反应中,应对储罐进行定期检查,及时处理罐底沉淀和壁面污垢。

针对容积较大的储罐,应实行分段喷淋、定时螺旋搅拌等措施,保持反应物的均匀混合,避免死角和积存的沉淀物。

5.加强现场安全操作。

进行硫酸烷基化反应时,应制定详细的操作规程,定期开展安全培训和演练,建立安全意识。

现场操作人员应佩戴防护设备,避免直接接触反应液体,同时应对设备及时进行维护和检查。

三、结论在硫酸烷基化反应过程中,腐蚀问题是无法避免的,但通过选用适当的材料及技术手段,可以降低腐蚀作用,避免设备出现损坏,并减少环境污染和安全事故的风险。

因此,合理选择设备和储罐材料,采取适当的安全防护措施,加强设备维护管理,能够有效降低硫酸烷基化反应中的腐蚀作用,保障设备安全稳定运行。

硫酸在石油化工生产中的应用研究

硫酸在石油化工生产中的应用研究发布时间:2022-02-16T03:32:59.502Z 来源:《防护工程》2021年28期作者:张可义[导读] 一直到目前主流的接触法制备硫酸,这其中的发展历史正是我们需要去了解的。

濮阳市盛源石油化工(集团)有限公司河南濮阳 457500摘要:硫酸是最重要的含氧质子酸,也是一种最活泼的二元无机强酸,具有较强的脱水性、吸水性、氧化性。

硫酸是一种生产容易、价格便宜的液体强酸。

硫酸在有机合成中广泛用作催化剂和反应物。

硫酸是一种重要的工业原料,能和绝大多数金属、金属氧化物或金属氢氧化物、金属盐、低碳有机醇等发生反应,可以进行中和反应、置换反应、复分解反应等,能生产多种硫酸盐,可用于制造药物、颜料、洗涤剂等,广泛应用于无机化工、石油化工、医药、金属冶炼以及染等工业中。

基于此,本篇文章对硫酸在石油化工生产中的应用进行研究,以供参考。

关键词:硫酸;石油化工生产;应用分析引言硫酸是一种具有强烈氧化性与腐蚀性的无机强酸,同时也是当今工业生产中的重要原料与产品。

硫酸被人们誉为“化学工业之母”,在国民生产中占有举足轻重的地位。

通常,一个国家的硫酸生产能力代表了一个国家化学工业水平的高低。

硫酸从公元二世纪开始被人们制得,十八世纪开始真正意义上的工业化生产,到十九世纪,其生产工艺趋于完善。

从最原始的土室法发展到后来的硝化法、铅室法、塔式法,一直到目前主流的接触法制备硫酸,这其中的发展历史正是我们需要去了解的。

1硫酸制备技术变迁1.1硝化法在制取原理上,土室法通过蒸馏胆矾制取硫酸,而硝化法则是通过燃烧硫磺和硝石的混合物制取硫酸。

硝化法最早是由荷兰化学家、发明家德莱贝尔创造的。

瓦德的硫酸制取工艺可表述为:在40~50加仑的球形广口玻璃瓶中加入少量水,并在瓶中放置一个小粗陶器罐,罐上放置一铁盘,内放硫磺和硝石的混合物,用赤热的小铁铲点燃混合物后用木塞将瓶口塞紧,经过一段时间后,重复操作,直至达到所需浓度的硫酸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目:国外硫酸工艺技术进展目录摘要: (1)前言 (2)一、Cansolv SO2循环工艺 (2)1.1 工艺流程及特点 (2)1.2 工艺现状 (3)二、Regesox工艺 (3)2.1 工艺流程及特点 (3)2.2 工艺现状 (4)三、SAPNE工艺 (4)3.1 工艺流程及特点 (4)3.2 工艺现状 (6)四、Poseidon尾气循环工艺 (6)4.1 工艺流程及特点 (6)4.2 工艺现状 (7)五、Nitrosyl H2SO4工艺 (7)5.1 工艺流程及特点 (8)5.2 工艺现状 (8)六、Waterloo活性炭H2SO4生产工艺 (9)6.1 工艺流程及特点 (9)6.2 工艺现状 (10)七、结语 (10)参考文献 (10)国外硫酸工艺技术进展摘要:介绍国外近期开发的几种硫酸生产工艺Cansolv SO2循环工艺、Regesox工艺、SAPNE工艺、Poseidon尾气循环工艺、Notrosyl工艺、Waterloo工艺,论述其特点及应用,建议国内积极开发拥有自主知识产权的新技术。

关键词:国外;硫酸;生产;工艺;技术;进展前言硫酸工业是一个古老的行业,至今已有250多年的历史,其工艺发展经历了铅室法、塔式法、接触法(包括一转一吸和两转两吸阶段)。

硫酸工业不属于技术密集型行业,自2O世纪6O年代开发两转两吸工艺以来,工艺上没有什么重大的突破。

两转两吸工艺的最大特点是SO2转化率高,含铯低温催化剂的应用,进一步降低了其尾气SO2排放浓度。

然而,任何工艺都有其固有的局限性,由于在现有的催化剂条件下依然存在着极限SO2平衡转化率,两转两吸工艺无法满足过于苛刻的环保要求;由于受热平衡、水平衡的限制,该工艺也不适宜处理较低浓度的SO2原料气。

为此,近年来国外在硫酸生产工艺的改革方面做了大量的工作。

一、 Cansolv SO2循环工艺Cansolv SO2循环工艺为加拿大Cansolv工艺公司开发。

它在一转一吸装置后增设1套Cansolv吸收系统,采用二胺溶液吸收尾气中的SO2,然后通过加热气提,解吸出纯净的SO2,返回干燥塔循环使用。

二胺吸收剂对SO2浓度不敏感,选择性好、吸收速度快而SO2平衡分压低,装置的最终SO2排放浓度甚至可低于50mg/m⒊ 。

1.1 工艺流程及特点Cansolv硫磺制酸装置的工艺流程见图1。

所回收的纯净SO2也可直接作为产品。

Cansolv SO2循环工艺的最大特点是尾气吸收系统具有很强的吸收、缓冲能力,所以不仅SO2排放浓度极低,而且简化了前面一转一吸装置的配置,降低了对其转化率的要求(约85%即可),工艺控制条件较为宽松。

与两转两吸装置相比,Cansolv SO2循环装置用1座较小的吸收塔代替中间吸收塔,用1座比吸收塔小得多的Cansolv 再生塔和1台溶剂净化设备代替3台气体换热和2段催化剂床,所以装置的投资较低。

此外,由于工艺简单阻力较小,主鼓风机的费用和电耗也大大降低。

尾气吸收装置消耗的低压再生蒸汽可由装置的废热回收提供,其费用可通过主鼓风机费用的减少而抵消,所以总的运行费用具有竞争性。

1.2 工艺现状美国TOSCO 公司的450 t /d 废酸回收装置中进行了Cansolv 尾气净化中间试验。

该装置采用4段一转一吸工艺,尾气p(SO 2 )为6 700—7 570 mg /m⒊ ,业主要求处理后p(SO 2 )达到145 mg /m⒊ 。

13 d 的试验表明,即使在进气p(SO 2 )16 000 mg /m⒊ 的条件下,排气也完全可以达到p(SO 2 )<145 mg /m⒊ 的要求;稍稍提高再生蒸汽消耗量,排气p(SO 2 )有可能小于30 mg /m⒊ ;装置操作容易,运行稳定可靠。

中间试验为Cansolv SO 2 循环工艺的工业化应用奠定了基础,第一套工业装置于2002年初投产。

二、 Regesox 工艺Regesox 工艺由丹麦托普索公司开发 。

该工艺在一转一吸装置后设置1套非稳态催化化装置,以质量分率50% 一80% 的H 2SO 4形式回收吸收塔排气中94%以上的含硫化合物。

2.1 工艺流程及特点Regesox 制酸装置的工艺流程见图2。

出SO 2吸收塔的气体进入Regesox 非稳态氧化系统。

该系统包括2台串联的绝热反应器,上部装有VK 系列SO 2,氧化催化剂,下部装有惰性换热材料(HEM)。

人口气体以3 8 min 的周期交替改变流向,依次通过第一、第二或第二、第一反应器。

气体从下部进入第一台反应器后,与HEM 层换热升温至大约400℃,SO 2在VK 催化剂层中氧化成SO 3,并放出热量。

高温气体从上部进入第二台反应器,继续反应后与HEM 层换热进行冷却,同时HEM 层升温蓄热,为下一个周期加热气体做好准备。

冷却后的SO 3与工艺气体中的水结合生成H 2SO 4,蒸气并冷凝成质量分率70% 的H 2SO 4从底部排出。

H2SO4浓度取决于气体含水量及HEM 层底部的温度。

由于后续非稳态装置的设置,前面的吸收塔可允许部分SO3气体和酸雾逃逸,这意味着硫酸系统的水平衡将不再是一个关键因素,而吸收塔可在较高的温度下操作,因此SO3的吸收热可得到更好的回收利用。

2.2 工艺现状Regesox工艺中的非稳态氧化部分已通过中间试验,由于换向阀泄漏等原因,平均SO2转化率为92%。

估计通过设备的改进和反应器温度分布的优化,这部分转化率可达94%一95%,装置的SO2总转化率可达到99.8%以上。

三、 SAPNE工艺1998年11月在美国塔克森国际硫会议上,工艺工程协会(PEA)提出一种想法,将古老的塔式法与现代接触法制酸工艺相结合,以同时利用接触法产品酸浓度高(H2SO4 98%)和塔式法SO2转化率极高(≥99.99%)的优点。

Lockwood Greene Petersen公司成功地将这一想法付诸于实践并获得专利权,该工艺命名为SAPNE,意即“接近于零排放的硫酸生产工艺”。

3.1 工艺流程及特点SAPNE工艺流程见图3,装置包括预干燥塔、简易接触工序和塔工序,塔工序仅设一段转化床。

净化工序来的原料气在预干燥塔内用76%H2SO=预干燥,然后进入简易接触工序,80%的SO2在此转化成SO3,SO3在吸收塔内与水生成98.5%H2SO4。

排气进入塔工序,其中剩余的SO2硝基硫酸氧化并与水生成76%H2SO4,该H2SO4循环至SO3吸收塔进行浓缩。

由于塔工序SO2转化率高达99.997%以上,所以尾气SO2浓度可降低到8.8 mg /m⒊以下,NOx排放浓度小于10 cm/m⒊。

预干燥塔的设置和各工序之间的串酸保证了系统的水平衡。

由于塔工序对气体流量和SO2浓度的波动不敏感,所以整套装置的操作灵活性大大提高。

SAPNE工艺能够处理∮(SO2)从接近于0—13%的气体。

如果气体浓度高于自热平衡点【∮(SO2)3%一4%】,可依次在2个工序处理,如果气体浓度较低,可直接进入塔工序处理。

与类似的两转两吸装置相比,SAPNE工艺的投资非常具有竞争性,接触工序仅设1台一段转化器,1台气体换热器和1台SO3冷却器,塔工序多为玻璃钢设备,因此高等级合金和不锈钢设备大大减少,催化剂装填定额极低,仅为20 L/(t·d)且无需价格昂贵的含铯催化剂。

PEA曾根据德国的设备价格,对标准两转两吸装置与一转一吸+塔装置2种工艺的技术经济情况进行比较,结果见表1 。

表1标准两转两暇装量与一转一暇+塔装量的技术经济比较3.2 工艺现状位于南非的1套900 t /d 的SAPNE H 2SO 4装置正在建设之中。

该装置同时处理高浓度SO 2的冶炼烟气和低浓度SO 2的电炉气,气体浓度在∮(SO 2)0.5% ~9.5% 之间波动。

设计要求产品为98.5%H 2SO 4,尾气p(SO 2)为8.8 mg /m 3。

该装置的设计方案为冶炼烟气依次在简易接触工序和塔工序处理,电炉气直接进入塔工序处理。

经计算,装置的投资相当于标准两转两吸装置的93% ,操作能耗相当于79% 。

四、 Poseidon 尾气循环工艺尾气循环工艺是印度Poseidon 工程咨询公司开发的,它将一部分SO3吸收塔排出的尾气送回SO2转化器,代替空气作为冷激气,该工艺可用于一转一吸和两转两吸装置的改造。

4.1 工艺流程及特点典型的一转一吸尾气循环制酸装置的工艺流程见图4。

出吸收塔的气体由1台风机加压返回转化器二、三段出口。

用尾气冷激不同于用空气冷激。

用空气冷激相当于用空气稀释尾气,而用尾气冷激,烟囱排气量减少了。

在相同的表观转化率下,排人大气的SO 2与SO 3量也相应减少了,2种工艺性能比较见表2。

由表2可见,尾气循环工艺较空气冷激工艺SO2排放量减少2/3。

如果采用两转两吸尾气循环工艺,SO2排放量还会大大减少。

4.2 工艺现状1994年塞内加尔M/S Industries Chimiques公司采用尾气循环工艺对H2SO4装置进行改造,将生产能力从260 t/d提高到300 t/d。

装置投运后,占总气量20%的尾气进行循环,在没有更换透平风机的情况下提高了产量。

位于印度维扎加帕特南的M/S Prathyusha Chemicals公司和Fertilizers公司也已与Poseidon公司签约,新建1套150 t /d两转两吸尾气循环制酸装置。

五、 Nitrosyl H2SO4工艺Nitrosyl H2S04,工艺由加拿大Expatriate Resources公司的全资子公司Nitrosyl工艺公司开发。

NitrosylH2SO4工艺是一种液相均相催化工艺,用含有HNO3的H2SO4氧化SO2并加以吸收。

由于该法每立方米反应器容积的H2SO4生成量为1 t/h,氧化速度较接触法约快10倍,并且尾气排放SO2浓度很低。

该工艺可处理SO2气体,改进后也可处理各种含硫气体,如硫化氢、硫醇、多硫化物和含胺硫等。

5.1 工艺流程及特点Nitrosyl H 2SO 4,工艺流程如图5。

Nitrosyl H 2SO 4 工艺是一种液相工艺,所以由硫铁矿或硫精矿焙烧、硫磺或硫化铁焚烧获得的SO 2气体无需干燥或除雾直接进入反应器。

反应器内装有H 2SO 4和HNO 3的强氧化性混合物,混酸浓度为5~16 mol /L ,其中HNO 3浓度至少为0.1 mol /L 。

气通过溶液后被氧化并形成H 2SO 4。

而HNO 3则被还原并立即重新氧化。

因为反应在液相进行速度很快,所以反应器大小仅为接触装置的1/10。

鼓泡试验证实了Nitrosyl 法极高的反应速率,在工艺参数尚未优化的情况下,转化率可达99% 。

Nitrosyl 法的另一个优点是反应条件较为温和。