缝线捻度对链式缝合复合材料的浸润及力学性能影响

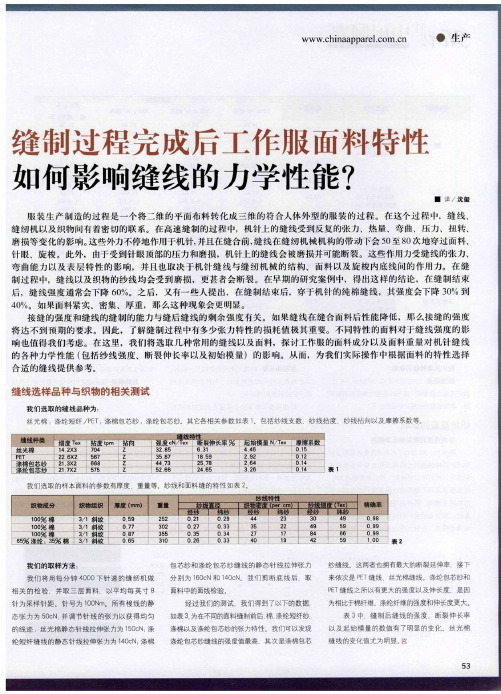

缝制过程完成后工作服面料特性 如何影响缝线的力学性能?

其 中有 几 点因素 需 要注 意 : 1 我们 选 取 了衡 量 缝 线 特性 的 三 个 参 数 实际 应 用中 可以 根据 对 缝线 不 同特 性 白要 求 勺

此相比而言 棉缝线的特殊结构导致其起始模

量较 大 .

与 纯棉 面 料 相 比 当在 相 同克 重的 涤 棉面 料 上缝 制 时 丝光 棉 缝 线的 纱 线 强度 减 少 值和 但 是起 始 模 量的

!

( i 篡

(

涤 纶 包芯 纱

断裂伸长率 %

起始模t / N

眷

。 表明请教据的精礴度为

毒

我们所要检验的参数 纱线强度: 纱线可承受拉力的指标.在此

我们 选取 比强 度值 即当纱 线被 拉伸至 即将 断裂

新裂伸长率 纱线可承受外力的另一指标 .

维 发 生断裂 时 的应 力指 标. 起始 横 ■ 用来描 述材 料 或纤 维在 外力作 用 下 变形 难易 程度 的指 标 .

线 张 力几 乎没 有影 响 高 .然 而

因 此 初始 模 量 的损 耗 较

度 和 摩 擦系 数使 得 纱 线 结构 紧密

丝 光棉 缝 线 初始 模 量 的变 化 与其 它

重 组 留下 较小 的空 间. 用下 起 始模 量 的 增 加值 降 低 了 光棉 缝 线的 净模 量减 少 值 . 丝

损耗 值 会 有 定 量 的增 加. 当在克 重 高 的面 料

线 的 相 互作 用下 纱支 的 移位 和 结 构 的松 散 会 引 起 起 始 模 量值 的 减 在 纺 纱 过 程中 棉 纤维

织物上过度的反复的动力负载会引起缝线和纤 维的疲劳 从而使得动力负载后的模量值有较

小 幅度 或 者零 增 长 。因 此 丝光 棉 缝 线 的起 始

羊绒纱线的纺纱捻度与拉伸性能

羊绒纱线的纺纱捻度与拉伸性能羊绒纱线作为一种高档的纺织原料,具有柔软舒适、保暖性强等特点,广泛应用于高档羊绒面料的制作中。

在羊绒纱线的生产过程中,纺纱捻度和拉伸性能是两个非常重要的指标,直接影响着羊绒纱线的质量和性能。

纺纱捻度是指纱线中每英寸的捻数。

通过调节捻度的大小,可以控制纱线的结构和力学性能。

适当的捻度可以提高纺纱的均匀性和强度,使纱线更加紧密、结构更稳定。

过高或过低的捻度都会导致纱线出现问题。

如果捻度过高,纱线容易发生断裂,因为单根纤维之间的摩擦力过大,纤维之间的结构容易疏松。

而捻度过低,则容易导致纱线松散,纤维之间的结构较松散,纱线容易起毛或开裂。

此外,纺纱捻度还会影响纱线的柔软度和颗粒感。

通常情况下,捻度较高的纱线具有较强的柔软度和绒感,适合用于制作高档面料。

而捻度较低的纱线则更适合用于制作针织品和毛线等。

除了纺纱捻度,拉伸性能也是评估羊绒纱线质量的重要指标之一。

拉伸性能是指纱线在承受外力时能够延展的程度。

拉伸性能好的纱线具有更高的强度和延展性,不容易断裂和变形。

这对于制作高档面料非常重要,因为面料在使用过程中经常要承受外力的拉伸。

羊绒纱线的拉伸性能与原料的质量和纺纱工艺有着密切的关系。

纤维的粗细、长度、弹性等都会影响纱线的拉伸性能。

同时,纺纱过程中的加湿、调剂等工艺控制也会对拉伸性能产生影响。

正确控制拉伸性能可以使羊绒纱线更具有弹性、耐用性和舒适性。

在羊绒纺纱过程中,通过优化原料选择和纺纱工艺,可以有效地调控纺纱捻度和拉伸性能。

首先,在选择原料时,要考虑纤维的质量和特性,选择纤维长度均匀、弹性好的原料,以便制作出高质量的羊绒纱线。

其次,要根据羊绒纺纱的用途和要求,调整纺纱机的捻度和拉伸力,以获得所需的捻度和拉伸性能。

最后,在后处理过程中,要进行适当的水洗和整理,使纱线更加柔软舒适,并提高纱线的绒感和延展性。

总之,羊绒纱线的纺纱捻度和拉伸性能是影响其质量和性能的重要因素。

通过科学调控纺纱捻度和拉伸性能,可以制作出质量优良的羊绒纱线,为高档面料的制作提供有力支持。

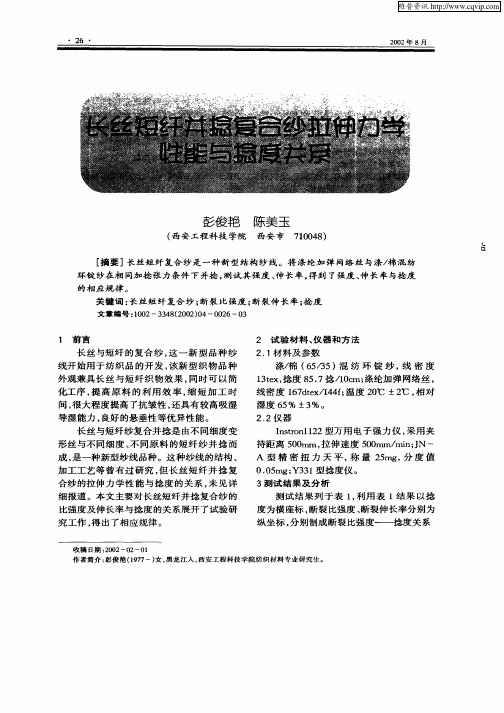

长丝短纤并捻复合纱拉伸力学性能与捻度关系

y 硼:a T +C Tx +b () 1

式中

y 一 断 裂 比强 度 砷

T 一 捻 度 x

a ,b ,C一 抛 物线 方 程 系数 1 1 l 伸 长 率 与 捻 度 的 关 系 曲线 如 图2 伸 长率 , 随捻 度 增 加 先 明 显 增 大 , 达 某 一 值 后 增 加 到

0. 4 8 1. 09 0. 6 9 1. 8 3 1. 31

2. 0l 1. 9 3 1. 9 5

2 1 4. 0 2 5 4. 3 2 9 4. 0 2 3 4. 2 2 2 4. 8

2 6 2. 9 21. 9l 21. 3 3

分 析 图 1曲线关 系可以看出 ,该复合纱 的 比强 度随捻度增加先增 加后减小 ,其变化 规律 与短纤维纱线基本相 似 ,基本 符合抛物

线 开 始 用 于 纺 织 品 的 开 发 , 新 型 织 物 品 种 该

2 1材 料及 参 数 .

涤 / ( 5 3 )混 纺 环 锭 纱 , 密 度 棉 6 /5 线 1 tx 捻 度 8 . 3e , 5 7捻 / 0 m; 纶 加 弹 网 络 丝 , 1c 涤 线 密 度 1 7 tx 1 4 ; 度 2 ℃ ±2 , 对 6 de / 4 f温 0 2 1 相 湿 度 6 % ±3 。 5 %

表 1

捻度 / 0 l c r n

0 1 7 5.

捻 系数

0 85. 7

实 际号数 (

tx e)

29. 7 29. 8

拉伸 强力

(N) c

5 69. 4 6 2. 6 5

标 准差

3 7 9. 7 2 0 3. o

拉 伸 伸长 率

长丝短纤纱并捻复合工艺对纱线力学性能的影响

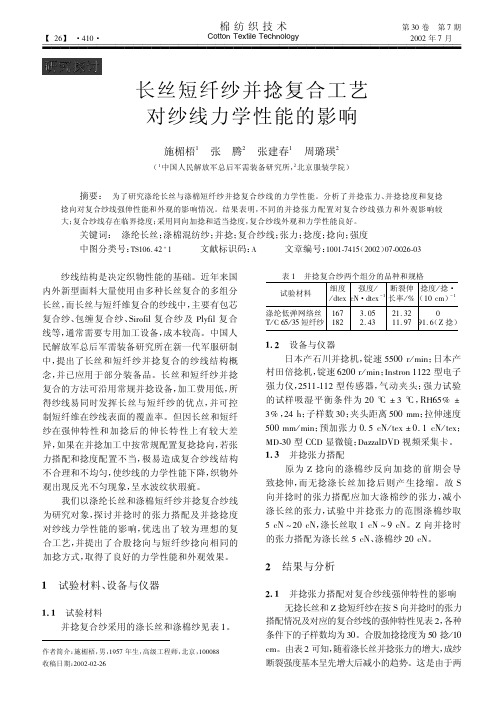

研究探讨长丝短纤纱并捻复合工艺对纱线力学性能的影响施楣梧 张 腾 张建春 周璐瑛( 中国人民解放军总后军需装备研究所,北京服装学院)摘要: 为了研究涤纶长丝与涤棉短纤纱并捻复合纱线的力学性能。

分析了并捻张力、并捻捻度和复捻捻向对复合纱线强伸性能和外观的影响情况。

结果表明,不同的并捻张力配置对复合纱线强力和外观影响较大;复合纱线存在临界捻度;采用同向加捻和适当捻度,复合纱线外观和力学性能良好。

关键词: 涤纶长丝;涤棉混纺纱;并捻;复合纱线;张力;捻度;捻向;强度中图分类号: 文献标识码: 文章编号: ( ) 纱线结构是决定织物性能的基础。

近年来国内外新型面料大量使用由多种长丝复合的多组分长丝,而长丝与短纤维复合的纱线中,主要有包芯复合纱、包缠复合纱、 复合纱及 复合线等,通常需要专用加工设备,成本较高。

中国人民解放军总后军需装备研究所在新一代军服研制中,提出了长丝和短纤纱并捻复合的纱线结构概念,并已应用于部分装备品。

长丝和短纤纱并捻复合的方法可沿用常规并捻设备,加工费用低,所得纱线易同时发挥长丝与短纤纱的优点,并可控制短纤维在纱线表面的覆盖率。

但因长丝和短纤纱在强伸特性和加捻后的伸长特性上有较大差异,如果在并捻加工中按常规配置复捻捻向,若张力搭配和捻度配置不当,极易造成复合纱线结构不合理和不均匀,使纱线的力学性能下降,织物外观出现反光不匀现象,呈水波纹状瑕疵。

我们以涤纶长丝和涤棉短纤纱并捻复合纱线为研究对象,探讨并捻时的张力搭配及并捻捻度对纱线力学性能的影响,优选出了较为理想的复合工艺,并提出了合股捻向与短纤纱捻向相同的加捻方式,取得了良好的力学性能和外观效果。

试验材料、设备与仪器试验材料并捻复合纱采用的涤长丝和涤棉纱见表 。

作者简介:施楣梧,男, 年生,高级工程师,北京, 收稿日期:表 并捻复合纱两个组分的品种和规格试验材料细度强度 · 断裂伸长率 捻度 捻·( )涤纶低弹网络丝 短纤纱( 捻)设备与仪器日本产石川并捻机,锭速 ;日本产村田倍捻机,锭速 ; 型电子强力仪, 型传感器,气动夹头;强力试验的试样吸湿平衡条件为 , , ;子样数 ;夹头距离 ;拉伸速度 ;预加张力 ; 型 显微镜; 视频采集卡。

4缝纫线、纤维吸湿性能、热学性能共29页文档

第二节 纤维的热学性能

1 纤维的导热性与保暖性

2

纤维的热力学三态

3 纤维的耐热性与收缩性

4

热定型

5 纤维的燃烧性与熔孔性

• 一、纤维的导热性与保暖性

(一)纤维的比热容与导热

1、比热容(Specific Heat Capacity): 质量为1g的纤维材料,温度变化1度时 吸收或放出的热量,叫纤维材料的比热容

粘流态(Viscous State)

• 三、纤维的耐热性与收缩性

(一)耐热性(Heat Resistance) 纺织材料在高温下保持自己的

物理机械性能的能力,叫耐热性

纺织材料受热的作用后,强度会 下降。下降的程度,随温度、时 间及纤维的耐热性不同而不同

(二)收缩性

1、热收缩(Heat Shrinkage): 合成纤维受热而收缩的现象叫热收缩。 拉伸——玻— 璃应态力—约束受热——约束—力减—小收缩

同等质量的纤维,比热容越大的,在吸收 或放出同等热量的情况下,温度变化越小

2、导热(Thermal Conductivity):

纤维材料的导热性用导热系数λ衡 量。

λ的定义:当材料厚度为1米及表面 之间温差为1℃时,1小时内通过 1m2的材料传导的热量。

λ越小表示材料的绝热性越低,它 的热绝缘性或保暖性越高。

• 教学重点(Key points):

• 纤维以及纱线的吸湿、热学、电学、光学、 力学性能及其相关指标。

• 教学难点(Difficult points):

• 吸湿理论、热力学三态、断裂机理、蠕变和松 弛等。

第一节 纤维的吸湿性

• 一、吸湿机理 (一)吸湿理论 1、水分子在纤维内部存在的形式和

亲水基团的作用 (1)水分子在纤维内部存在形式 (2)直接吸收水分

上浆浓度对碳纤维缝线拉伸和耐磨性能的影响

缝合复合材料以其优良的层间断裂韧性、冲击损伤容限和较低的制作成本而在航空和工业领域内得到越来越多的应用,缝合技术的发展有利于复合材料成型的自动化[1-2].缝合工艺参数主要包括:缝合线原料种类、缝合密度、缝合方向等[3-5],其中缝合线的参数是一个重要因素.考虑到复合材料的整体性能,缝合线的选择具有一定要求[6]:淤与树脂良好的兼容性,并且不会与树脂发生反应;于与所缝合的预制件或预浸料的纤维种类尽量相同,保持整体材料的性能一致;盂良好的强度、韧性和耐磨损性.碳纤维具有较高的强度和模量,在复合材料领域得到广泛应用[7-10],为了确保材料的整体性,碳纤维复合材料的缝线也常选择碳纤维.但是碳纤维在缝合过程中反复受到缝针和预制件的作用,产生拉伸、弯曲、扭转等变形,并且随着缝线与预制体之间、缝线与缝针之间摩擦次数的增多,缝合线表面纤维断裂,不仅影响了缝合工艺的顺利进行,也使得缝合复合材料的力学性能下降,因此需要对碳纤维缝线进行改进,提高缝线的力学性能.目前关于复合材料用缝线的文献还比较少.对碳纤维缝线进行改进的方法有加捻、二维管状编织结构上浆浓度对碳纤维缝线拉伸和耐磨性能的影响李嘉禄1,2,申宏旋1,2,毛丽贺1,2(1.天津工业大学纺织学院,天津300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津300387)摘要:为改善碳纤维缝线在缝合过程中起毛、断丝的情况,通过上浆对碳纤维缝线进行表面改性,提高其拉伸和耐磨性能.通过测试不同浆液浓度的碳纤维缝线的拉伸强度、钩拉强度和耐磨性,观察经耐磨测试后碳纤维的表面毛丝量,分析浆液浓度与缝线拉伸强度以及耐磨性能之间的关系.结果表明:上浆能够明显改善碳纤维缝线的拉伸性能和耐磨性能.上浆碳纤维的拉伸强度比未上浆的增加了47.7%,模拟钩拉强度比未上浆的增加了29.3%.浆液质量分数为3%、上浆率为0.32%时碳纤维的力学性能和耐磨性能最好,作为缝线用性能最佳.关键词:上浆;碳纤维;缝线;拉伸性能;耐磨性能中图分类号:TS102.43;TS105.213;TS101.931.4文献标志码:A 文章编号:1671-024X (2017)05-0027-05Effects of sizing concentration on tensile strength and wear resistance of carbon fiber suture lineLI Jia-lu 1,2,SHEN Hong-xuan 1,2,MAO Li-he 1,2(1.School of Textiles ,Tianjin Polytechnic University ,Tianjin 300387,China ;2.Key Laboratory of Advanced Textile Composite Materials of Ministry of Education ,Tianjin Polytechnic University ,Tianjin 300387,China )Abstract :In order to improve the progress of easy to fluff and broken of carbon fiber suture in the suture process袁surfacemodification of carbon fiber suture was used by sizing to improve the tensile strength and wear resistance.The tensile strength袁flexural strength and wear resistance of carbon fiber suture with different concentration were measured.The surface hairiness of carbon fiber after abrasion test was observed袁then the relationship between the concentration of slurry and the tensile strength and wear resistance were analyzed.The results show that the mechanical properties and wear resistance of the carbon fiber suture can be enhanced by the sizing.The tensilestrength of the sizing carbon fiber was increased by 47.7%compared with that of the non-sizing袁the flexural strength was increased by about 29.3%compared with that of the untreated.When the size concentration was 3%and the sizing rate was 0.32%袁the mechanical properties and wear resistance of the carbon fiber were the best袁then the carbon fiber had the best performance for suture.Key words :sizing ;carbon fiber ;suture line ;tensile strength ;wear resistance收稿日期:2017-05-18基金项目:国家自然科学基金面上项目(51372169)通信作者:李嘉禄(1947—),教授.主要研究方向为先进纺织复合材料.E-maii :****************.cn 天津工业大学学报允韵哉砸晕粤蕴韵云栽陨粤晕允陨晕孕韵蕴再栽耘悦匀晕陨悦哉晕陨灾耘砸杂陨栽再第36卷第5期圆园17年10月Vol.36No.5October 2017DOI :10.3969/j.issn.1671-024x.2017.05.006. All Rights Reserved.第36卷天津工业大学学报以及包芯纱等.刘千等[11]对不同捻度缝线的浸润效果进行了研究,结果表明:随着缝合线捻度的增加,树脂浸润缝合线的效果变差,缝合纤维丝束与树脂结合情况变差.王东宁等[12]针对碳纤维丝束和捻线在纺织预制件或预浸料的缝合过程中易发生起毛、断丝的情况,设计了二维管状编织结构的碳纤维缝合线,并与纤维束型、捻线型缝合线作比较,结果表明:二维管状编织结构碳纤维缝线的耐磨损性比丝束和捻线有大幅提高.王荣荣等[13]研究出了高性能包芯纱,以高性能纤维为芯纱,热融纤维为包缠纱,通过二维编织工艺加工而成.外层编织纱对高性能芯纱起到保护作用,使得织造性能得到改善.加捻虽然能够提高纱线的性能,但加捻过程中纤维受到一定的损伤并且会导致浸润性变差;二维管状编织结构和包芯纱结构工艺较为复杂,成本较高,都不是改进缝线的最佳方法,本文考虑对缝线进行上浆处理.合适的上浆剂能够在纤维表面形成一层薄膜,对纤维起到保护作用,减少了缝合过程中由于摩擦引起的纤维断裂,可提高碳纤维的拉伸性能和耐磨性能.本文采用耐磨性较好的聚氨酯浆料作为上浆剂,并添加一定量的有机硅整理剂来改善碳纤维的柔软性.通过不同浓度浆料的配比,得出适合缝合线的最佳上浆工艺,提高碳纤维缝线的拉伸性能和耐磨性能.1实验部分1.1实验材料与仪器材料:MT300C-3K型聚丙烯腈基碳纤维,河南永煤碳纤维有限公司产品;PU-202A型水性聚氨酯树脂,冠志新材料有限公司产品;ZJ-G10型亲水性有机硅整理剂,广州庄杰化工产品;蒸馏水,市售.仪器:GA392型单纱浆纱机,江阴市通源纺机有限公司产品;FA22048型电子天平,上海精科天美科学仪器有限公司产品;AGS-J1KN型拉伸试验机,日本岛津公司产品;S-4800型场发射扫描电镜,日本日立公司产品;2000-C型光学显微镜,德国ZEISS产品;纱线耐磨仪,天津工业大学复合材料研究所自制. 1.2上浆方法以聚氨酯为上浆剂主浆料,有机硅整理剂为助剂来配制上浆剂.其中主浆料的质量分数控制在95%,助剂的质量分数控制在5%.在浆料的配制过程中,浆液的浓度根据聚氨酯浆料的含量进行调整.配制好的水性聚氨酯上浆剂,采用单纱上浆机进行上浆.上浆速率为5m/min,碳纤维丝束张力适中,烘燥温度为100益,上浆率控制在1%以下.1.3性能测试(1)上浆率.碳纤维上浆后纤维表面主浆料的质量与上浆前的纤维重量的比值,即为碳纤维的上浆率.(2)缝合线拉伸强度的测试.根据GB/T19975-2005《高强化纤长丝拉伸性能试验方法》标准,采用AGS-J1KN岛津材料试验机进行束纤维拉伸强度测试,试验加载速度设定为2mm/min.每个样品测量10次.(3)模拟缝合线钩拉强度的测试.同样按照上述标准测试,将纱线对折,纱线两个头端并在一起,用502胶水以及硬纸片将纱线两端固定好,置入拉伸夹头.弯折处由钩针(为了操作方便这里将缝针变换成钩针)钩住,拉伸仪另一夹头夹住织针尾端.每组测试10个试样取均值.(4)模拟上机缝合时纱线摩擦性能的测试.为了模拟缝合线在缝合过程中既受到拉力又受到摩擦的情况,根据ZBW0404005-89《纱线耐磨试验方法往复式磨辊法》标准,在自制耐磨仪上进行纤维耐磨性能的测试.砝码为50g,偏心转轮转速为120r/min,用600目砂纸包覆,进行相对往复摩擦运动,纤维断裂时的运动次数即为耐磨次数.(5)碳纤维缝线摩擦后表面毛羽.采用自制简易耐磨装置将国产碳纤维摩擦200次,然后利用光学显微镜观察纤维表面毛羽量.2实验结果与分析2.1上浆率表1所示为浆料浓度对上浆率的影响.从表1中可以看出,上浆率随着浆液浓度的增加而增加,当浆液的质量分数为5%时,上浆率达到0.56%.过高的上浆率在碳纤维表面易形成较厚的涂层,影响了碳纤维的开纤性能,因此与树脂复合时,将对基体树脂润湿碳纤维产生较大的影响,导致在制备的复合材料中容易产生孔隙,从而导致复合材料性能下降[14].过低的上浆率会影响纤维的集束性,导致碳纤维的后续加工过程中的耐磨性、工艺性等变差,对纤维强度的发挥和制品的质量产生影响援因此,在保证集束性和耐磨性的前提下,上浆率应尽可能低.表1浆料浓度对上浆率的影响Tab.1Effect of concentration of sizing agen on sizing rate 浆液质量分数/%12345上浆率/%0.150.200.320.410.5628——. All Rights Reserved.第5期2.2缝合线拉伸性能的测试与分析2.2.1拉伸强度缝线作为缝合复合材料的重要组成部分,在厚度方向上起到增强作用,大大提高了复合材料的层间剪切强度,若缝线的拉伸强度较大,受到剪切破坏时缝线断裂所吸收的能量也较多,因此拉伸性能是影响碳纤维缝线的重要因素.图1所示为未上浆和上浆浆液质量分数分别为1%、2%、3%、4%和5%时碳纤维缝线的直拉性能曲线,图2为经不同浆液浓度上浆的碳纤维SEM 照片.由图1可以看出,上浆可以使碳纤维的直拉性能显著提高,并且随着上浆浓度的增加拉伸强度也逐渐增加.上浆浆液质量分数在3%以下时,碳纤维缝线的拉伸强度随着上浆浓度的增加快速增加,当上浆浆液质量分数大于3%时,碳纤维缝线的拉伸强度增加缓慢,趋于平稳.这是因为随着上浆浓度的增加,碳纤维的表面缺陷被浆料弥补,使纤维表面变得平滑.由图2可以看出,拉伸时裂纹不容易发起;并且上浆使得纤维的集束性变好,整体抱合力增强,拉伸时单丝的断裂有所减少,使得纤维整体的拉伸强度增加;随着上浆浓度增加,纤维的集束性改善的愈加明显,所以缝线的拉伸强度增加较为迅速.但是当浓度增加到一定程度时,浆料在碳纤维表面已经呈饱和状态,出现浆料在纤维表面和纤维缝隙间富集的情况,富集浆料的区域成为拉伸时裂纹扩展的源头,从而增加了纤维的脆性,因此碳纤维缝线的拉伸性能增加趋于平缓.2.2.2拉伸后形貌图3所示分别为不同浓度上浆后碳纤维的拉伸形貌.从图3中可以看出:未上浆的碳纤维断裂后呈蓬松状,表面有大量断裂的纤维单丝;随着上浆浓度的增加,拉伸断裂后的纤维集束性越来越好,表面断裂的纤维单丝减少.这是因为,未上浆的碳纤维单丝强度不匀,且集束性较差,承受拉伸载荷时,强度小的单丝先断裂,强度大的纤维后断裂,呈现出如图所示的蓬松状;上浆之后纤维的集束性得到改善,纤维与纤维之间的粘结性增加,碳纤维单丝抱合在一起共同承担载荷,因此表面的单丝断裂减少.2.3模拟缝合线钩拉性能的测试与分析缝合是缝合线反复穿过材料垂直方向的过程,所以缝线在缝合的过程中不仅有拉伸的过程,还有钩拉的过程.衡量缝合线缝合力学性能的好坏除了拉伸强度外,钩拉性能也很重要.表2所示为不同浓度上浆后碳纤维缝线的钩拉强度.4.24.03.83.63.43.23.02.82.632105质量分数/%45%4%3%2%1%0%图1不同浓度上浆后碳纤维缝线的直拉强度Fig.1Straight tensile strength of carbon fiber suture aftersizing at differentconcentrations(e )5%(a )1%(d )4%(c )3%(b )2%图2经不同浆液浓度上浆的碳纤维SEM 照片Fig.2SEM micrograph of carbon fibers sizing withdifferentconcentration of sizing agent图3不同浓度上浆后碳纤维的拉伸形貌Fig.3Tensile morphology of carbon fibers after sizing atdifferent concentrations李嘉禄,等:上浆浓度对碳纤维缝线拉伸和耐磨性能的影响29——. All Rights Reserved.第36卷天津工业大学学报(a )0%(d )3%(c )2%(b )1%由表2可以看出:随着上浆浓度的增加,碳纤维的直拉强度逐渐增大,上浆浆液质量分数为5%时,其拉伸强度比未上浆的增加了47.7%;钩拉强度呈现先增大后减小的趋势,在浆液质量分数为3%时达到最大值.这是因为碳纤维虽然直径很细,但是表面存在很多沟槽、并丝以及空洞等缺陷,上浆后浆膜将碳纤维表面的缺陷弥补,使碳纤维在弯拉时表面缺陷减少,从而使其拉伸强度增加;但上浆浓度较大时,浆膜在碳纤维表面形成一个包裹的壳体,限制了碳纤维石墨层面的分子链段的运动,所以其钩拉强度下降.结果表明:要保证碳纤维既要有较好的拉伸强度,同时也要有较高的钩拉强度,碳纤维上浆浆液质量分数不要超过3%.2.4模拟上机缝合时缝线摩擦性能缝合过程中缝线反复穿透织物,与织物之间反复摩擦,造成纤维丝束断裂,使得缝合织物表面毛糙;同时由于缝合线断裂造成多次更换缝合线而使得织物表面接头过多,影响工作效率且增加成本.良好的耐磨性能够减少缝合过程中纤维的断裂,提高缝合效率,并且使缝线的力学性能保持率较高,有利于缝合复合材料整体性能的提高.图4所示为未上浆与不同上浆浓度的碳纤维的耐磨次数.从图4中可以看出,上浆可以改善碳纤维缝线的耐磨性能,在浓度为3%时耐磨次数达到最大值,浓度再增加,碳纤维缝线的耐磨次数呈下降的趋势.在相同时间内,未上浆的碳纤维耐磨次数为240次,浆液质量分数为3%时耐磨次数为936次,是未上浆碳纤维耐磨次数的3.9倍.这是因为浆料在碳纤维表面产生了良好的包覆作用,提高了纤维的集束性;但是当碳纤维表面的沟槽及孔洞被浆料填满后,随着碳纤维表面浆料的进一步增加,多余的浆料会在碳纤维表面富集,一方面增加了碳纤维的硬度,另一方面富集的浆料中的颗粒脱落,脱落处变成新的缺陷,使纤维脆性增加,耐磨性降低.2.5碳纤维缝线摩擦后表面毛丝量缝合过程中受到往复摩擦后,表面毛丝量增多,一方面表面纤维单丝的断裂使碳纤维的拉伸强度降低,缝线对复合材料厚度方向上的增强作用减弱;另一方面表面随着表面毛丝量的增多,在往复缝合的过程中表面毛丝逐渐团聚,团聚后的毛丝附在缝合预制体的表面,树脂基体不能充分润湿碳纤维,在复合材料制备中容易产生孔隙,从而影响复合材料的力学性能.图5所示为纤维经耐磨测试后,通过显微镜观察的表面毛丝情况.表2不同浓度上浆后碳纤维缝线钩拉强度Tab.2Bending tensile strength of carbon fibers after sizingat different concentrations浆料质量分数/%拉伸强度/(cN ·dtex -1)钩拉强度/(cN ·dtex -1)钩拉强度率/%0 2.79 2.7698.601 3.22 3.0795.142 3.70 3.5094.693 4.02 3.5789.064 4.06 3.5086.0054.123.3581.25100050032105浆液质量分数/%4图4不同浓度上浆后的碳纤维耐磨次数Fig.4Number of carbon fiber wear resistance aftersizing at different concentrations图5磨测后纤维表面毛丝量Fig.5Amounts of surface hairiness of carbon fibers(e )4%(f )5%30——. All Rights Reserved.第5期由图5可以看出,在摩擦次数相同的情况下,上浆后的纤维表面毛丝量减少,并且随着浆液浓度的增加,毛丝量越来越少.浆液质量分数为4%和5%时,纤维表面几乎没有毛丝,但是纤维束发生了脆断.这是因为随着上浆浓度的增加,纤维表面的浆膜越来越厚,形成了较好的包覆壳体,提高了纤维的耐磨性,同时也提高了纤维的集束性;但是随着浆液浓度的增加,浆料中小颗粒富集的越来越多,在碳纤维表面形成新的缺陷,增加了纤维的脆性,反而不利于力学性能的提高,因此浆液浓度不能过大,控制在3%时最好.3结论(1)对碳纤维缝线进行上浆明显提高了其拉伸强度和钩拉强度,上浆后的碳纤维缝线的拉伸强度比未上浆的提高了47.7%;钩拉强度比未上浆的提高了29.3%.(2)上浆后的碳纤维缝线的耐磨性明显提高,浆液质量分数为3%时,碳纤维缝线的耐磨性最好,耐磨次数达到936次,是未上浆碳纤维耐磨次数的3.9倍.(3)碳纤维缝线上浆是改善纤维表面毛丝量,减少其表面缺陷,提高缝线力学和耐磨性能的有效方法,但是浆液的质量分数不能大于3%,否则浆料过多的在纤维表面富集,增加纤维脆断的机率,降低其力学和耐磨性能.参考文献:[1]WEIMER C.Preform-engineering:Applied sewing technolo原gies to incorporate part and process functions into dry textile reinforcements[J].Composites Science and Technology,2003(63):2089-2098.[2]WEIMER C,MITSCHANG P.Aspects of the stitch for mation process on the quality of sewn multi-textile preforms[J].Com原posites:Part A,2001,32:1477-1484.[3]TAN K T,WATANABE N,IWAHORI Y.Effect of stitch den原sity and stitch thread thickness on low-velocity impact damage of stitched composites[J].Composites:Part A,2010,41:1857-1868.[4]MEI Hui,YU Changkui,XU Hongrui,et al.The effects of stitched density on low-velocity impact damage of cross-woven carbon fiber reinforced silicon carbide composites[J].Ceramics International,2016(42):1762-1768.[5]YUDHANTO Arief,WATANABE Naoyuki,IWAHORI Yutaka. The effects of stitch orientation on the tensile and open hole tension properties of carbon/epoxy plain weave laminates[J]. Materials and Design,2012(35):563-571.[6]FRIEDRICH Klaus,FAKIROV Stoyko,ZHANG Zhong.Po-lymer Composites:From Nano-to Macro-Scale[M].Berlin:Springer,2005:217-218援[7]GREEN K J,DEAN D R,VAIDYA U K,et al.Multiscale fiberreinforced composites based on a carbon nanofiber/epoxy nanophased polymer matrix:synthesis,mechanical,and ther原momechanical behavior[J].Compos Part A:Applied Science and Manufacturing,2009,40(9):1470-1475.[8]YOKOZEKI T,IWAHORI Y,ISHIWATA S,et al.Mechani原cal properties of CFRP laminates manufactured fromunidirec原tional prepregs using CSCNT-dispersed epoxy[J].Compos Part A:Applied Science and Manufacturing,2007,38(10):2121-2130.[9]TIBBETTS G G,LAKE M L,STRONG K L,et al.A review of the fabrication and properties of vapor-grown carbon nanofiber/ polymer composites[J].Composites Science and Technology,2007,67(7/8):1709-1718.[10]ISHIKAWA T.Overview of trends in advanced composite re原search and applications in Japan[J].Advanced Composite Ma原terials,2006,15(1):3-37.[11]刘千,肇研,段跃新.捻度对缝合线浸润特性的影响[J].北京航空航天大学学报,2012,38(9):1267-1270.LIU Q,ZHAO Y,DUAN Y X.Effect of twist on permeability of the sewing thread[J].Journal of Beijing University of Aero原nautics and Astronautics,2012,38(9):1267-1270(in Chi原nese).[12]王东宁,焦亚男.二维编织碳纤维缝合线耐磨损性能的研究[J].天津工业大学学报,2008,27(6):11-14. WANG D N,JIAO Y N.Abrasion properties of2D braided car原bon fiber sewing thread[J].Journal of Tianjin Polytechnic Uni原versity,2008,27(6):11-14(in Chinese).[13]王荣荣,马崇启,黄故.丙纶/玻璃纤维包芯纱的研制[J].玻璃钢/复合材料,2007(3):41-44.WANG R R,MA C Q,HUANG G.The development of polypro-pylene/glass fiber core-spun yarn[J].Journal of FRP/Composite Materials,2007(3):41-44(in Chinese).[14]张如良,黄玉东,刘丽.上浆剂使用浓度对碳纤维性能的影响研究[J].哈尔滨工业大学学报,2011,43(11):75-79. ZHANG R L,HUANG Y D,LIU L.Effect of the concentration of sizing agent on the interface properties of carbon fibre[J]. Journal of Harbin Institute of Technology,2011,43(11):75-79(in Chinese).李嘉禄,等:上浆浓度对碳纤维缝线拉伸和耐磨性能的影响31——. All Rights Reserved.。

缝纫工艺对改善复合材料机械性能的研究

I -

- -

膏

*

剁

t

,

经裁剪 处理后

三三 三三 三 兰 三 三 - 。

_■ - :

— :

生一 定 移 度 的移 动 变 形 , 特

圈1 织物 铺层角 度

圈2 真空袋法叠层预制 件加工 工艺

维普资讯

纺织学报

第二十三卷

第 三期

通过优 化选 择树脂 、 材料 的种类 及类 型 , 增强 并 采用 先进 的加工 工艺与 技术 可制 造出结 构 与性 能 具 有 可设计性 的树脂 基碳纤 维 复合 材料 。实验证 明在

别是叠层结构 自由边部 的纱线脱落现象相 当严 重

增 强 织物 中纱线 的移 动及 脱落程 度直 接影 响缝 纫 的

维普资讯

【o _1・ 5 】24

20 年 6 02 月

缝 纫工 艺对 改 善 复 合 材料 机械 性 能 的研 究

李 学明 张 国利

( 天津工业大学纺织复合材料研究所 , 天津 ,0 10 30 6 )

摘 要 : 究缝纫 工艺和 R I 研 F 制造技 术对叠层板复合材料机械性能 的影响程度。实验证 明纵 向缝 纫增强工艺 可使 缝纫实验 件的弯曲强度增加约 1 %, 6 拉伸强度降低 8 9 %。缝纫花型对叠层板的机械 性目 影 响极小 B 美键词 : 复台材料 缝纫 R I F 技术 弯曲强度 拉伸强度 研究 中圈 法 分 粪 号 : 9 1 3 TS 4 6 4

产量和质量 , 实验证明在缝纫过程 中, 增强织物中的 经纬纱位置相对稳定可使缝纫线尽量靠近叠层结构 的 自由边部 位置 , 实提 高缝 纫 工 艺 的纵 向增 强 效 切

果及 整体 结构 的性能 。在 缝纫加 工之 前 固定 增强 织

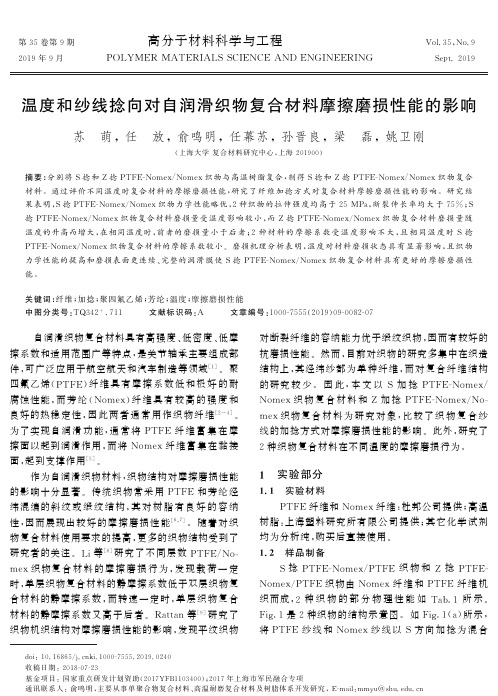

温度和纱线捻向对自润滑织物复合材料摩擦磨损性能的影响

第35卷第9期高分子材料科学与工程V o l .35,N o .9 2019年9月P O L YM E R MA T E R I A L SS C I E N C E A N DE N G I N E E R I N GS e pt .2019温度和纱线捻向对自润滑织物复合材料摩擦磨损性能的影响苏 萌,任 放,俞鸣明,任幕苏,孙晋良,梁 磊,姚卫刚(上海大学复合材料研究中心,上海201900)摘要:分别将S 捻和Z 捻P T F E -N o m e x /N o m e x 织物与高温树脂复合,制得S 捻和Z 捻P T F E -N o m e x /N o m e x 织物复合材料㊂通过评价不同温度时复合材料的摩擦磨损性能,研究了纤维加捻方式对复合材料摩擦磨损性能的影响㊂研究结果表明,S 捻P T F E -N o m e x /N o m e x 织物力学性能略优,2种织物的拉伸强度均高于25M P a ,断裂伸长率均大于75%;S 捻P T F E -N o m e x /N o m e x 织物复合材料磨损量受温度影响较小,而Z 捻P T F E -N o m e x /N o m e x 织物复合材料磨损量随温度的升高而增大,在相同温度时,前者的磨损量小于后者;2种材料的摩擦系数受温度影响不大,且相同温度时S 捻P T F E -N o m e x /N o m e x 织物复合材料的摩擦系数较小㊂磨损机理分析表明,温度对材料磨损状态具有显著影响,且织物力学性能的提高和磨损表面更连续㊁完整的润滑膜使S 捻P T F E -N o m e x /N o m e x 织物复合材料具有更好的摩擦磨损性能㊂关键词:纤维;加捻;聚四氟乙烯;芳纶;温度;摩擦磨损性能中图分类号:T Q 342+.711 文献标识码:A 文章编号:1000-7555(2019)09-0082-07d o i :10.16865/j.c n k i .1000-7555.2019.0240收稿日期:2018-07-23基金项目:国家重点研发计划资助(2017Y F B 1103400);2017年上海市军民融合专项通讯联系人:俞鸣明,主要从事单聚合物复合材料㊁高温耐磨复合材料及树脂体系开发研究,E -m a i l :mm yu @s h u .e d u .c n 自润滑织物复合材料具有高强度㊁低密度㊁低摩擦系数和适用范围广等特点,是关节轴承主要组成部件,可广泛应用于航空航天和汽车制造等领域[1]㊂聚四氟乙烯(P T F E )纤维具有摩擦系数低和极好的耐腐蚀性能,而芳纶(N o m e x )纤维具有较高的强度和良好的热稳定性,因此两者通常用作织物纤维[2~4]㊂为了实现自润滑功能,通常将P T F E 纤维富集在摩擦面以起到润滑作用,而将N o m e x 纤维富集在黏接面,起到支撑作用[5]㊂作为自润滑织物材料,织物结构对摩擦磨损性能的影响十分显著㊂传统织物常采用P T F E 和芳纶经纬混编的斜纹或缎纹结构,其对树脂有良好的容纳性,因而展现出较好的摩擦磨损性能[6,7]㊂随着对织物复合材料使用要求的提高,更多的织物结构受到了研究者的关注㊂L i 等[8]研究了不同层数P T F E /N o -m e x 织物复合材料的摩擦磨损行为,发现载荷一定时,单层织物复合材料的静摩擦系数低于双层织物复合材料的静摩擦系数,而转速一定时,单层织物复合材料的静摩擦系数又高于后者㊂R a t t a n 等[9]研究了织物机织结构对摩擦磨损性能的影响,发现平纹织物对断裂纤维的容纳能力优于缎纹织物,因而有较好的抗磨损性能㊂然而,目前对织物的研究多集中在织造结构上,其经纬纱都为单种纤维,而对复合纤维结构的研究较少㊂因此,本文以S 加捻P T F E -N o m e x/N o m e x 织物复合材料和Z 加捻P T F E -N o m e x /N o -m e x 织物复合材料为研究对象,比较了织物复合纱线的加捻方式对摩擦磨损性能的影响㊂此外,研究了2种织物复合材料在不同温度的摩擦磨损行为㊂1 实验部分1.1 实验材料P T F E 纤维和N o m e x 纤维:杜邦公司提供;高温树脂:上海塑料研究所有限公司提供;其它化学试剂均为分析纯,购买后直接使用㊂1.2 样品制备S 捻P T F E -N o m e x /P T F E 织物和Z 捻P T F E -N o m e x /P T F E 织物由N o m e x 纤维和P T F E 纤维机织而成,2种织物的部分物理性能如T a b .1所示㊂F i g .1是2种织物的结构示意图㊂如F i g.1(a )所示,将P T F E 纱线和N o m e x 纱线以S 方向加捻为混合纱线,再以混合纱线为纬纱,以N o m e x 纱线为经纱,经纬机织成S 捻P T F E -N o m e x /N o m e x 织物(如F i g.1(b )所示)㊂对于Z 捻P T F E -N o m e x /N o m e x 织物,如F i g .1(c )所示,将混合纱线加捻方向改为Z 向,以相同的方法机织成Z 捻P T F E -N o m e x /N o m e x织物(如F i g.1(d )所示)㊂T a b .1 P r o p e r t i e s o f t h e f a b r i c c o m po s i t e s C o m po s i t e T w i s t i n g di r e c t i o n o f P T F E -N o m e x y a r nW e a v es t r u c t u r e W e a v e d e n s i t y (t h r e a d s /i n c h )P T F E -N o m e xN o m e x S -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s i t e SD o u b l e l a y e r 7055Z -t w i s t P T FE -N o m e x /N o m e x f a b r i c c o m po s i t e Z D o u b l e l a ye r 7055F i g.1 S t r u c t u r e s o f t h e S -t w i s t P T F E -N o m e x f i b e r s (a ),t h e S -t w i s t P T F E -N o m e x f a b r i c (b ),t h eZ -t w i s t P T F E -N o m e x f i b e r s (c )a n d t h eZ -t w i s t P T F E -N o m e x f a b r i c (d)F i g .2 P r e p a r a t i o n p r o c e s s o f h y b r i d f a b r i c c o m po s i t e s 制备样品时,首先将S 捻P T F E -N o m e x /N o -m e x 织物和Z 捻P T F E -N o m e x /N o m e x 织物在乙醇中超声清洗1h ,然后放在鼓风烘箱中干燥1h ㊂再将2种织物浸入高温树脂溶液中,浸胶后将其放入辊机辊压㊂为了使复合材料的树脂含量在20%~25%,浸胶和辊压过程重复3次㊂随后,将辊胶后的织物放入鼓风烘箱,在150ħ烘干2h 以除去高温树脂胶液的溶剂㊂烘干后将材料自然冷却至室温,再使用平板硫化机对其进行预压处理(压力3.3M P a ;温度150ħ;时间15m i n )㊂最后,将含有树脂的2种织物黏接在304不锈钢样品盘上(Φ43mmˑ3mm ),并在梯度温度(180ħ/1h ㊁200ħ/2h ㊁230ħ/4h )和0.06M P a 压力下固化,冷却后制得S 捻P T F E -N o m e x/N o m e x 织物复合材料和Z 捻P T F E -N o m e x /N o m e x 织物复合材料,制备过程如F i g.2所示㊂1.3 测试与表征1.3.1 拉伸性能测试:为了测试纤维加捻方式对自润滑织物复合材料力学性能的影响,采用万能力学试验机对2种材料进行拉伸性能测试㊂设备由深圳新三思实验仪器厂生产(型号MT S -C MT -4204),拉伸方向包括经纱方向和纬纱方向2组,每组测试5次,最后结果取平均值㊂1.3.2 摩擦磨损性能测试:采用A S T M G 99标准,选用销盘式摩擦磨损试验机对样品进行摩擦磨损测试,设备由济南恒旭公司生产(型号MMU D -5B ),摩擦方式采用球-盘摩擦㊂摩擦试验机原理如F i g .3所示,3个304不锈钢钢珠(Φ=3mm )在上方被固定在带有卡盘的承载臂上,采用螺纹和定位销将样品固定在下方的可升降样品台上㊂测试时,钢珠以一定压力接触衬垫,并作半径为11mm 的旋转运动㊂摩擦磨损测试在室温进行,施加载荷30N ,摩擦线速度0.115m /s ㊂每个样品测试结束后,对磨痕深度进行测量㊂摩擦试验机样品台下方有力矩传感器,计算机通过收集摩擦力矩给出摩擦系数㊂每组摩擦实验重复3次,所有数据取3次实验数据的平均值㊂38 第9期苏 萌等:温度和纱线捻向对自润滑织物复合材料摩擦磨损性能的影响F i g .3 S c h e m a t i c d i a gr a mo f t h e b a l l -o n -d i s kw e a r t e s t e r 1.3.3 磨损形貌分析:使用日本浩视H i r o x R H -2000型3D 数字显微镜获得衬垫磨损深度及磨痕截面形貌㊂1.3.4 扫描电子显微镜观察:使用荷兰P h e n o m 扫描电子显微镜(S E M )观察复合材料磨损表面形貌,观察前对样品进行喷金处理㊂2 结果与讨论2.1 材料拉伸性能分析材料的摩擦磨损性能与其力学性能有非常密切的联系,从力学性能的角度理解材料的摩擦磨损行为,对于认识复合材料摩擦系数和磨损率的变化规律,提高复合材料的使用质量有重要的意义㊂F i g.4(a )和F i g.4(b )分别是S 捻P T F E -N o m e x /N o m e x 织物和Z 捻P T F E -N o m e x /N o m e x 织物的拉伸强度和断裂伸长率测试结果柱状图㊂如F i g .4所示,2种织物的经向拉伸强度和断裂伸长率均低于纬向拉伸强度和断裂伸长率,这可能是纬向P T F E -N o m e x 织物密度大于经向N o m e x 织物密度造成的,如T a b .1所示㊂此外,从图中可以看出,无论是经向还是纬向,S 捻P T F E -N o m e x /N o m e x 织物复合材料的拉伸强度和断裂伸长率略都高于Z 捻P T F E -N o m e x /N o -m e x 织物复合材料,这说明S 捻P T F E -N o m e x /N o -m e x 织物复合材料的力学性能要略优于Z 捻P T F E -N o m e x /N o m e x 织物复合材料的力学性能㊂F i g .4 V a r i a t i o n o f t h e t e n s i l e s t r e n g t h (a ),e l o n ga t i o n a tb r e a k (b )a n d t h e i r s t a n d a r d d e v i a t i o n o f t h e P T F E -N o m e x /N o m e x f a b r ic c o m po s i t e s 2.2 材料的摩擦磨损性能对S 捻P T F E -N o m e x /N o m e x 织物复合材料和Z 捻P T F E -N o m e x /N o m e x 织物复合材料的摩擦磨损性能进行测试,F i g.5是不同温度时2种材料摩擦48高分子材料科学与工程2019年系数随时间的变化曲线㊂从曲线可以看出,摩擦过程可以分为3个阶段,分别为磨合期㊁稳定磨损期和失效期㊂F i g.5 F r i c t i o nc o e f f i c i e n t s o f t h eS -t w i s tP T F E -N o m e x /N o m e x f a b r i cc o m p o s i t ea n dt h e Z -t w i s tP T F E -N o m e x /N o m e x f a b r i c c o m po s i t e a t 25ħ(a ),163ħ(b )a n d 200ħ(c )a s a f u n c t i o n o f t i m e室温下,如F i g.5(a )所示,2种材料的摩擦过程均表现出磨合期和稳定磨损期2阶段㊂S 捻P T F E -N o m e x /N o m e x 织物复合材料进入稳定磨损期的时间为1050s (如T a b .2所示),摩擦系数在磨合期波动性较大,随着摩擦过程的稳定,摩擦系数随时间逐渐减小并趋于平稳㊂Z 捻P T F E -N o m e x /N o m e x 织物复合材料进入稳定磨损期的时间为620s (如T a b .3所示),磨合期的摩擦系数较前者稳定,进入稳定磨损期后,摩擦系数随时间略有上升㊂当温度上升到163ħ时,如F i g .5(b )所示,2种材料的摩擦系数曲线均比室温时更加平稳,摩擦过程均表现出磨合期和稳定磨损期2个阶段㊂S 捻P T -F E -N o m e x /N o m e x 织物复合材料进入稳定磨损期的时间为1190s (如T a b .2所示),而Z 捻P T F E -N o -m e x /N o m e x 织物复合材料进入稳定磨损期的时间为750s (如T a b .3所示)㊂在200ħ,如F i g.5(c )所示,2种材料的摩擦系数稳定性下降,S 捻P T F E -N o m e x /N o m e x 织物复合材料的摩擦系数在稳定磨损期略有上升,其进入稳定磨损期的时间为940s (如T a b .2所示)㊂Z 捻P T -F E -N o m e x /N o m e x 织物复合材料进入稳定磨损期的时间为540s ,在2940s 时,摩擦系数发生突变,材料进入失效状态(如T a b .3所示)㊂T a b .2 T i m i n g r e s u l t s o f f r i c t i o n s t a ge s of S -t w i s t P T -F E -N o m e x /N o m e x f a b r i c c o m po s i t e s T e m pe r a t u r e /ħR u n n i n g -i n s t a ge /s S t a b l es t a g e /s F a i l u r es t a ge /s 250~10501050~36001630~11901190~36002000~940940~3600T a b .3 T i m i n g r e s u l t so f f r i c t i o ns t a ge so fZ -t w i s tP T F E -N o m e x /N o m e xf a b r i c c o m po s i t e s T e m pe r a t u r e /ħR u n n i n g -i n s t a g e /s S t a b l es t a g e /s F a i l u r es t a ge /s 250~620620~36001630~750750~36002000~540540~29402940~3600T a b .4 F r i c t i o n c o e f f i c i e n t o f f a b r i c c o m po s i t e s a t d i f f e r e n t t e m pe r a t u r e s C o m po s i t e F r i c t i o n c o e f f i c i e n t25ħ163ħ200ħS -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s i t e s 0.050.040.05Z -t w i s t P T F E -N o m e x /N o m e xf a b r i c c o m p o s i t e s 0.070.050.062种材料在不同温度下的平均摩擦系数如T a b .4所示㊂可以看出,温度对两者摩擦系数的影响较小㊂在相同温度下,S 捻P T F E -N o m e x /N o m e x 织物复合材料的摩擦系数低于Z 捻P T F E -N o m e x /N o -m e x 织物复合材料的摩擦系数,而后者却比前者更快进入稳定磨损阶段㊂这可能与两者的力学强度及润滑膜的损耗速度有关,S 捻P T F E -N o m e x /N o m e x织物复合材料良好的力学性一方面使摩擦过程中润滑膜的形成速度较慢,磨合期较长,另一方面使润滑膜的损耗速度下降,摩擦系数较小并且更加稳定,相比之下Z 捻P T F E -N o m e x /N o m e x 织物复合材料更容易失效㊂基于以上分析,S 捻P T F E -N o m e x /N o -m e x 织物复合材料的润滑性在25ħ㊁163ħ及200ħ下优于Z 捻P T F E -N o m e x /N o m e x 织物复合材58 第9期苏 萌等:温度和纱线捻向对自润滑织物复合材料摩擦磨损性能的影响料㊂F i g.6 V a r i a t i o no f t h e l i n e w e a r l o s s e s a n d t h e i r s t a n d a r d d e v i a -t i o n s o f t h e S -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s -i t e a n dZ -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m p o s i t e F i g.6是S 捻P T F E -N o m e x /N o m e x 织物复合材料和Z 捻P T F E -N o m e x /N o m e x 织物复合材料在不同温度的磨损量㊂室温下,S 捻P T F E -N o m e x/N o m e x 织物复合材料的磨损量为0.078mm ,Z 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量为0.058mm ,说明二者的抗磨损性能接近㊂在163ħ时,S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量为0.079mm ,比室温时略有增加,而Z 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量为0.11mm ,比室温时提高了90%㊂当温度上升到200ħ时,S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量为0.061mm ,而Z 捻P T F E -N o m e x /N o m e x 织物复合材料磨损量达到0.37mm ,已经进入失效阶段㊂相同温度下,S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量低于Z 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量㊂这是因为S 捻P T F E -N o -m e x /N o m e x 织物复合材料的断裂伸长率高于Z 捻P T F E -N o m e x /N o m e x 织物复合材料的断裂伸长率,前者在摩擦过程中不易发生纤维断裂,从而延长了润滑膜的存在时间㊂对于Z 捻P T F E -N o m e x /N o m e x 织物复合材料,由于力学强度低,虽然能够快速进入稳定磨损阶段,但润滑膜不能够稳定存在,因此磨损量较高㊂随着温度的升高,S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损量较为稳定,而Z 捻P T F E -N o -m e x /N o m e x 织物复合材料的磨损量随温度的升高而快速增大,200ħ时其磨损量约为室温磨损量的6.4倍㊂这说明加捻方式对织物复合材料的抗磨损性能有显著的影响,Z 捻P T F E -N o m e x /N o m e x 织物复合材料在室温的抗磨损性能与S 捻P T F E -N o -m e x /N o m e x 织物复合材料相当,但在高温时,其抗磨损性能较差㊂F i g .7 3Da n d p r o f i l e s o f t h e w o r n s u r f a c e s o f S -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s i t e a t 25ħ(a ),163ħ(b ),a n d 200ħ(c )a n dZ -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s i t e a t 25ħ(d ),163ħ(e ),a n d 200ħ(f )68高分子材料科学与工程2019年2.3 磨损表面3D 形貌分析使用3D 电子显微镜对材料的磨损表面进行观察,F i g .7是2种材料在不同温度的磨损表面3D 形貌㊂从磨损区域的表面形貌图可以看出,随着温度的提高,磨痕宽度和磨损表面的粗糙程度增加㊂这表明,材料的磨损状态在高温发生了改变,磨损表面的平整度对织物复合材料的摩擦磨损性能有显著影响㊂其次,S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨痕宽度小于Z 捻P T F E -N o m e x /N o m e x 织物复合材料的磨痕宽度,说明后者在剪切力的作用下更容易发生变形,这与力学性能分析结果一致㊂2.4 磨损表面S E M 分析F i g .8是不同温度时S 捻P T F E -N o m e x /N o m e x 织物复合材料和Z 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损表面S E M 图㊂室温下,如F i g.8(a )㊁F i g.8(d )所示,2种织物复合材料的磨损表面均呈现接触磨损状态㊂S 捻P T F E -N o m e x /N o m e x 织物复合材料的磨损表面有3种存在形式:首先,纤维表面的树脂黏附在表层,并伴有轻微的磨损痕迹㊂其次,部分织物表层树脂发生剥落,露出P T F E 纤维和N o -m e x 纤维,少量P T F E 纤维发生断裂,而N o m e x 纤维没有发生破坏㊂对于Z 捻P T F E -N o m e x /N o m e x 织物复合材料,磨损表面明显不同:织物表面的树脂几乎全部剥落,大量P T F E 纤维和N o m e x 纤维裸露,并且发生塑性变形和断裂㊂ F i g .8 S c a n n i n g e l e c t r o nm i c r o g r a p h s o f t h ew o r n s u r f a c e s o f S -t w i s tP T F E -N o m e x /N o m e x f a b r i c c o m po s i t e a t 25ħ(a ),163ħ(b ),a n d 200ħ(c )a n dZ -t w i s t P T F E -N o m e x /N o m e x f a b r i c c o m po s i t e a t 25ħ(d ),163ħ(e ),a n d 200ħ(f ) 在163ħ时,如F i g .8(b )㊁F i g.8(e )所示,2种织物复合材料均发生大量塑性变形,呈现典型的黏着磨损特征㊂这是因为温度的上升一方面使树脂发生软化,另一方面使纤维塑性变形能力增强㊂S 捻P T F E -N o m e x /N o m e x 织物复合材料磨损表面形成了大片㊁均匀的润滑膜,织物结构已不明显㊂而Z 捻P T F E -N o m e x /N o m e x 织物复合材料磨损表面多见鳞片状润滑膜,并伴有大量裂纹和孔洞,说明其润滑膜开始消耗㊂温度的提高有利于润滑膜的形成,然而当温度达到200ħ时,如F i g .8(c )和F i g .8(f )所示,过高的热量导致树脂的过度软化及织物力学性能下降,材料的抗磨损性能也随之降低㊂S 捻P T F E -N o m e x /N o -m e x 织物复合材料磨损表面纤维发生大量塑性变形,润滑膜出现脱落㊂而Z 捻P T F E -N o m e x /N o m e x 织物复合材料磨损表面润滑膜已完全消耗,纤维几乎全部断裂,自润滑功能丧失㊂由此可知,S 捻P T F E -N o m e x /N o m e x 织物复合78 第9期苏 萌等:温度和纱线捻向对自润滑织物复合材料摩擦磨损性能的影响材料和Z捻P T F E-N o m e x/N o m e x织物复合材料在不同的温度时表现出不同的磨损状态㊂一定量的温度提升会使2种材料从接触磨损转变为黏着磨损,树脂得到软化,纤维的塑性变形能力得到提升,有利于润滑膜的形成㊂然而,过高的温度会导致树脂过度软化和织物力学性能的下降,对材料的摩擦磨损性能有不利影响㊂此外,在各温度时,S捻P T F E-N o m e x/ N o m e x织物复合材料的磨损表面呈现更加完整㊁连续的润滑膜,具有较优的自润滑性能㊂3结论本文通过评价S捻P T F E-N o m e x/N o m e x织物复合材料和Z捻P T F E-N o m e x/N o m e x织物复合材料在不同温度的摩擦磨损性能,研究了温度和纤维捻向对自润滑织物复合材料摩擦磨损性能的影响,可得出以下结论:(1)S捻P T F E-N o m e x/N o m e x织物和Z捻P T-F E-N o m e x/N o m e x织物的纬向拉伸强度和断裂伸长率均高于经向拉伸强度和断裂伸长率,这是因为2种织物的纬向织物密度高于经向织物密度㊂S捻P T F E-N o m e x/N o m e x织物的拉伸强度和断裂伸长率略高于Z捻P T F E-N o m e x/N o m e x织物,说明其具有较优的力学性能㊂(2)温度对S捻P T F E-N o m e x/N o m e x织物复合材料和Z捻P T F E-N o m e x/N o m e x织物复合材料的摩擦系数影响较小㊂相同温度时S捻P T F E-N o-m e x/N o m e x织物复合材料的摩擦系数小于Z捻P T F E-N o m e x/N o m e x织物复合材料的摩擦系数,虽然磨合期较长,但摩擦系数稳定㊂因此S捻P T F E-N o m e x/N o m e x织物复合材料的润滑性更好㊂(3)S捻P T F E-N o m e x/N o m e x织物复合材料的磨损量在不同温度时都较为稳定,而Z捻P T F E-N o-m e x/N o m e x织物复合材料的磨损量随温度的上升而增加,相同温度时,S捻P T F E-N o m e x/N o m e x织物复合材料的磨损量低于Z捻P T F E-N o m e x/N o-m e x织物复合材料的磨损量,具有较优的抗磨损性能㊂(4)温度的提高使S捻P T F E-N o m e x/N o m e x 织物复合材料和Z捻P T F E-N o m e x/N o m e x织物复合材料呈现不同的磨损状态㊂室温时两者主要为接触磨损,163ħ时主要为黏着磨损,而200ħ时树脂的过度软化和织物力学性能的下降对摩擦磨损性能产生不利影响㊂相同温度时,S捻P T F E-N o m e x/ N o m e x织物复合材料的磨损表面呈现更加完整㊁连续的润滑膜,具有较优的自润滑性能㊂参考文献:[1] Y a n g M,Z h uX,R e nG,e t a l.I n f l u e n c eo f a i r-p l a s m a t r e a t-m e n t a n dh e x a g o n a l b o r o nn i t r i d e a s f i l l e r o n t h eh i g h t e m p e r a-t u r e t r i b o l o g i c a l b e h a v i o r so fh y b r i dP T F E/N o m e xf a b r i c/p h e-n o l i c c o m p o s i t e[J].E u r.P o l y m.J.,2015,67:143-151. [2] R e nG,Z h a n g Z,Z h uX,e t a l.I n f l u e n c e o f l u b r i c a n t f i l l i n g o nt h ed r y s l i d i n g w e a rb e h a v i o r so fh y b r i dP T F E/N o m e xf a b r i cc o m p o s i t e[J].J.M a t e r.S c i.,2014,49:3716-3724.[3] Q i u M,G a o ZL,Y a o S J,e t a l.E f f e c t s o f o s c i l l a t i o n f r e q u e n c yo n t h et r i b o l o g i c a l p r o p e r t i e so fs e l f-l u b r i c a t i o ns p h e r i c a l p l a i nb e a r i n g sw i t hP T F Ew o v e n l i n e r[J].K e y E n g.M a t e r.,2011,455:406-410.[4] Q iX,J i aZ,Y a n g Y.I n f l u e n c e o f t h e d i s p e r s i o no f n a n o t i t a n i-u md i o x i d e o n t h e t r i b o l o g i c a l p e r f o r m a n c e o f f a b r i c s e l f-l u b r i c a-t i n g l i n e r[J].J.A p p l.P o l y m.S c i.,2013,130:2100-2105.[5]S uF,Z h a n g Z.I n f l u e n c e o f s u r f a c em o d i f i c a t i o no n t r i b o-p e r f o r m a n c eo fh y b r i d g l a s s/P T F Ef a b r i cc o m p o s i t ew i t h p h e-n o l i c r e s i nb i n d e r[J].A p p l.C o m p o s.M a t e r.,2007,14:223-234.[6] R a t t a nR,B i j w e J.C a r b o n f a b r i c r e i n f o r c e d p o l y e t h e r i m i d ec o m p o s i t e s:I n f l u e n c e o fw e a v e o f f a b r i c a nd p r o ce s s i n g p a r a m e-t e r so n p e r f o r m a n c e p r o p e r t i e sa n de r o s i v e w e a r[J].M a t e r.S c i.E n g.,A,2006,420:342-350.[7] R a t t a nR,B i j w e J,F a h i m M.O p t i m i z a t i o no fw e a v eo f c a r b o nf a b r i c f o r b e s t c o m b i n a t i o no f s t r e ng th a n d t ri b o-p e r f o r m a n c e o fp o l y e t h e r i m i d ec o m p o s i t e si na d h e s i v e w e a r m o d e[J].W e a r, 2008,264:96-105.[8] L iH L,Y i nZ W,J i a n g D,e t a l.As t u d y o f t h e s t a t i c/k i n e t i cf r i c t i o nb e h a v i o r o fP T F E-b a s e df a b r i cc o m p o s i t e s[J].T r i b o l.T r a n s.,2018,61(1):122-132.[9] R a t t a nR,B i j w e J,F a h i m M.I n f l u e n c e o fw e a v e o f c a r b o n f a b-r i c o n l o wa m p l i t u d eo s c i l l a t i n g w e a r p e r f o r m a n c eo f p o l y e t h e r-i m i d e c o m p o s i t e s[J].W e a r,2007,262:727-735.(下转第94页㊂t ob e c o n t i n u e do nP.94)88高分子材料科学与工程2019年49高分子材料科学与工程2019年E f f e c t o fH e a t T r e a t m e n tA f t e r I n j e c t i o n M o l d i n g o n t h eP r o p e r t i e s o fP o l y c a r b o n a t eY o n g G e,N i n g X i a n g,B o l u n W a n g,T a o W a n g,Y u eY a n(B e i j i n g I n s t i t u t e o f A e r o n a u t i c a lM a t e r i a l s,B e i j i n g E n g i n e e r i n g R e s e a r c hC e n t e r o fA d v a n c e dS t r u c t u r eT r a n s p a r e n c e f o r t h eM o d e r nT r a f f i cS y s t e m,B e i j i n g100095,C h i n a)A B S T R A C T:T h e i n f l u e n c e so f a n n e a l i n g m e t h o d sa n da n n e a l i n gp a r a m e t e r so nt h e r e s i d u a l s t r e s sa n dt e n s i l e p r o p e r t i e s o f p o l y c a r b o n a t e(P C)w e r e i n v e s t i g a t e d.T h e q u a n t i t a t i v ea n a l y s i s r e s u l t sb y t h e p h o t o e l a s t i c t e s t s h o wt h a t t h e a n n e a l i n g c a n s i g n i f i c a n t l y r e d u c e t h e r e s i d u a l s t r e s s o f P C,a n d t h e r e s i d u a l s t r e s s d e c r e a s e sw i t h t h e i n c r e a s e o f a n n e a l i n g t e m p e r a t u r e a n d a n n e a l i n g t i m e.W h i l e h i g h e r t h e a n n e a l i n g t e m p e r a t u r e i s,l o w e r t h e i n f l u e n c e d i f f e r e n c e o n t h e r e s i d u a l s t r e s s o f P C i sw i t h t h e v a r i a t i o n o f t h e a n n e a l i n g t e m p e r a t u r e a n d a n n e a l i n g t i m e.I na d d i t i o n,t h e r e s u l t s o f t h e t e n s i l e t e s t i n d i c a t e t h a tw h e n t h e a n n e a l i n g t e m p e r a t u r e i s130ħa n d t h e a n n e a l i n g t i m e i s4h,t h e t e n s i l e s t r e n g t h i s i n c r e a s e d b y5.5%b y t h e f i r s t a n n e a l i n g m e t h o d,w h i c h i s t h a t a n-n e a l i n g o c c u r s i mm e d i a t e l y a f t e rP Cr e m o v e d f r o mt h e i n j e c t i o n m o u l d.H o w e v e r,t h e t e n s i l es t r e n g t h i sd e-c r e a s e sb y8.7%b y t h e s e c o n da n n e a l i n g m e t h o d,w h i c h i s t h a t a n n e a l i n g o c c u r s a f t e rP Cc o o l e dc o m p l e t e l y.B e s i d e s,t h e c o m p r e h e n s i v e a n a l y s i s s h o w s t h e c h a n g eo f t h e t e n s i l e s t r e n g t hd u r i n g a n n e a l i n g i s t h e r e s u l t o f t h e c o u p l i n g e f f e c t o f f l o wr e s i d u a l s t r e s s a n d t h e r m a l r e s i d u a l s t r e s s.B e c a u s e t h a t d e c r e a s e o f t h e f l o wr e s i d u a l s t r e s s d e c r e a s e s t h e t e n s i l e s t r e n g t h,b u t d e c r e a s e o f t h e t h e r m a l r e s i d u a l s t r e s s i n c r e a s e s t h e t e n s i l e s t r e n g t h. K e y w o r d s:p o l y c a r b o n a t e;a n n e a l i n g;r e s i d u a l s t r e s s;t e n s i l e s t r e n g t h(上接第82页㊂c o n t i n u e d f r o m p.82)I n f l u e n c e o f T e m p e r a t u r e a n dY a r nT w i s t i n g D i r e c t i o no n t h eT r i b o l o g i c a lP r o p e r t i e s o f S e l fL u b r i c a t i n g F a b r i cC o m p o s i t e sM e n g S u,F a n g R e n,M i n g m i n g Y u,M u s uR e n,J i n l i a n g S u n,L e i L i a n g,W e i g a n g Y a o(R e s e a r c hC e n t e r f o rC o m p o s i t eM a t e r i a l s,S h a n g h a i U n i v e r s i t y,S h a n g h a i201900,C h i n a)A B S T R A C T:T w os e l f l u b r i c a t i n g f a b r i cc o m p o s i t e sw i t hd i f f e r e n t t w i s td i r e c t i o n so f p o l y t e t r a f l u o r o e t h y l e n e (P T F E)-N o m e x y a r n sw e r e p r e p a r e db y d i p-c o a t i n g o f t h eP T F E-N o m e x/N o m e xf a b r i c i na m i x e dr e s i no f h i g h-t e m p e r a t u r e r e s i s t a n c e.T h e t r i b o l o g i c a l p e r f o r m a n c eo f t h e r e s u l t i n g f a b r i c c o m p o s i t e s a td i f f e r e n t t e m-p e r a t u r e sw a s e v a l u a t e d,b y w h i c ht h e i n f l u e n c eo f y a r nt w i s t i n g d i r e c t i o no nt h e t r i b o l o g i c a l p r o p e r t i e sw a s s t u d i e d.T h e r e s u l t ss h o wt h a t t h em e c h a n i c a l p r o p e r t i e so fS-t w i s tP T E F-N o m e x/N o m e xf a b r i ca r es l i g h t l y b e t t e r t h a n t h o s e o f Z-t w i s tP T E F-N o m e x/N o m e x f a b r i c,w i t h t h e t e n s i l e s t r e n g t ha n de l o n g a t i o na t b r e a ko f b o t hc o m p o s i t e sh i g h e r t h a n25M P aa n d75%,r e s p e c t i v e l y;t h ew e a r l o s so fS-t w i s tP T E F-N o m e x/N o m e x f a b r i c c o m p o s i t e i s l i t t l e a f f e c t e d b y t e m p e r a t u r e,w h e r e a s t h ew e a r l o s s o f Z-t w i s t P T E F-N o m e x/N o m e x f a b r i c c o m p o s i t e i n c r e a s e sw i t har i s e i nt e m p e r a t u r e.A t a l l t e m p e r a t u r e s i n v e s t i g a t e d,t h eS-t w i s tP T E F-N o m e x/ N o m e x f a b r i cc o m p o s i t es h o w s m o r ef a v o r a b l ea n t i-w e a r p r o p e r t y;a l t h o u g ht h ef r i c t i o nc o e f f i c i e n to fb o t h c o m p o s i t e s i s r e l a t i v e l y s t a b l ew i t h t h e c h a n g e o f t e m p e r a t u r e,t h e f r i c t i o n c o e f f i c i e n t o f S-t w i s t P T E F-N o m e x/ N o m e x f a b r i c c o m p o s i t e i s s m a l l e r,a t t h e s a m e t e m p e r a t u r e,t h a n t h a t o f Z-t w i s t P T E F-N o m e x/N o m e x f a b r i c c o m p o s i t e.W e a rm e c h a n i s ma n a l y s i s i n d i c a t e s t h a t t e m p e r a t u r e h a s a s i g n i f i c a n t i m p a c t o n t h ew e a r b e h a v i o r s o f t h e f a b r i c c o m p o s i t e s.B e s i d e s,i t i s p r o p o s e d t h a t t h e i m p r o v e dm e c h a n i c a l p r o p e r t i e s a n d t h e u n i f o r ml u b r i-c a t i n g f i l m s c o n t r i b u t e t o g e t h e r t ot h er e i n f o r c e dt r i b o l o g i c a l p r o p e r t i e so f t h eS-t w i s tP T E F-N o m e x/N o m e x f a b r i c c o m p o s i t e.K e y w o r d s:f i b e r;t w i s t;p o l y t e t r a f l u o r o e t h y l e n e;N o m e x;t e m p e r a t u r e;t r i b o l o g i c a l p r o p e r t y。

缝合密度对缝合VARI成型复合材料力学性能的影响

第48卷2020年10月第10期第68-73页材 料 工 程JournalofMaterialsEngineeringVol.48Oct.2020No.10pp.68-73缝合密度对缝合/犞犃犚犐成型复合材料力学性能的影响EffectofstitchdensityonmechanicalpropertiesofstitchedcompositesmanufacturedbyVARIprocess徐学宏,郑义珠,陈吉平,宁 博(上海飞机制造有限公司,上海201324)XUXue hong,ZHENGYi zhu,CHENJi ping,NINGBo(ShanghaiAircraftManufacturingCo.,Ltd.,Shanghai201324,China)摘要:采用改进锁式缝合和真空辅助树脂注射(VARI)成型工艺制备不同缝合密度的碳纤维/环氧树脂复合材料,研究缝合行距和缝合针距对复合材料力学性能的影响,得出最佳缝合密度。

结果表明:随着缝合行距的增大,拉伸性能和弯曲性能均有所提升,层间剪切强度先增大后减小;随着缝合针距的增大,拉伸性能和弯曲性能均有提高的趋势;当缝合密度为5mm×8mm时,缝合复合材料具有最佳的综合力学性能,与未缝合复合材料相比,拉伸强度和模量分别下降了13.3%和12.7%,弯曲强度和模量分别下降了23.0%和25.2%,层间剪切强度提高了11.3%。

关键词:缝合;复合材料;真空辅助树脂注射;力学性能犱狅犻:10.11868/j.issn.1001 4381.2019.000945中图分类号:TB332 文献标识码:A 文章编号:1001 4381(2020)10 0068 06犃犫狊狋狉犪犮狋:Thecarbonfiber/epoxyresincompositeswithdifferentstitchdensityweremanufacturedusingmodifiedlockstitchingandvacuumassistedresininfusion(VARI)moldingprocess.Theinfluenceofstitchspaceandstitchpitchonmechanicalpropertiesofthecompositeswasinvestigated.Theoptimumstitchdensitywasobtained.Theresultsshowthatwithincreasingstitchspace,bothtensileandflexuralpropertiesenhanceandinterlaminarshearstrengthincreasesfirstandthendecreases.Withtheincreaseofstitchpitch,bothtensileandflexuralpropertiesexhibitanincreasingtrend.Thestitchedcompositeshavetheoptimumintegratedmechanicalpropertieswhenthestitchdensityis5mm×8mm.Theirtensilestrength,tensilemodulus,flexuralstrengthandflexuralmodulusreduceby13.3%,12.7%,23.0%and25.2%,respectively,whereastheinterlaminarshearstrengthincreasesby11.3%comparedtotheunstitchedcomposites.犓犲狔狑狅狉犱狊:stitching;composite;vacuumassistedresininfusion;mechanicalproperty 复合材料具有比强度高、比模量高、抗疲劳、耐腐蚀、可设计性强以及便于大面积整体成型等优点,已被广泛应用于航空、航天、汽车、风电、船舶等工业领域[1 2]。

缝制过程完成后工作服面料特性 如何影响缝线的力学性能?

缝制过程完成后工作服面料特性如何影响缝线的力学性能?沈玺(译)

【期刊名称】《中国制衣》

【年(卷),期】2011(000)011

【摘要】服装生产制造的过程是一个将二维的平面布料转化成三维的符合人体外型的服装的过程。

在这个过程中,缝线、缝纫机以及织物间有着密切的联系。

在高速缝制的过程中,机针上的缝线受到反复的张力、热量、弯曲、压力、扭转、磨损等变化的影响。

这些外力不停地作用于机针,并且在缝合前,缝线在缝纫机械机构的带动下会50至80次地穿过面料、针眼、旋梭。

【总页数】3页(P53-55)

【作者】沈玺(译)

【作者单位】不详

【正文语种】中文

【中图分类】TS941.2

【相关文献】

1.基于针织面料特性的针织服装缝制工艺研究 [J], 付爱丽

2.缝制弹性机织服装面料过程中的问题及措施 [J], 顾朝晖;秦萌

3.缝线区域及界面特性对缝纫复合材料单向板力学性能的影响研究 [J], 黄涛;矫桂琼;赵龙;黄峰

4.适应丝绸面料特性的缝制工艺要诀 [J], 戴建国

5.缝制过程中缝针缝线缝料的匹配关系 [J], 韩瑞侠

因版权原因,仅展示原文概要,查看原文内容请购买。

缝合对复合材料力学性能的影响

缝合对复合材料力学性能的影响作者:谈昆伦刘黎明刘千段跃新肇研罗辑李超来源:《纺织报告》 2012年第13期1谈昆伦 2刘黎明 3刘千 4段跃新 5肇研 6罗辑 7李超(1、2常州市宏发纵横新材料科技股份有限公司江苏常州 213135)(3、4、5北京航空航天大学材料科学与工程学院北京 100191)(6、7中航集团成都飞机工业有限公司四川成都 610092)[摘要]本文对锁式缝合、链式缝合、无缝合三种碳纤维复合材料进行了拉伸、弯曲、短梁剪强度研究,并分析了其破坏模式。

结果表明,较无缝合复合材料,锁式缝合、链式缝合两种缝合复合材料拉伸及弯曲强度下降,短梁剪强度上升。

[关键词]锁式缝合;链式缝合;拉伸强度;弯曲强度;短梁剪切强度[中图分类号]TS101.92+1先进树脂基复合材料具有强度高、可设计性等优异的特性,在军民用领域应用越来越广泛,但其层合结构导致其层间强度低、层间断裂韧性差、冲击损伤容限低等缺点。

在受到外力作用时,易发生层间开裂,缝合技术是提高复合材料层间性能的最有效途径之一[1-8]。

缝合技术又称缝纫技术是指采用缝合线使多层二维织物构成准三维立体织物或使分离的数块织物连接成整体结构的技术,采用缝合技术制备预成型体进而制备复合材料可以克服传统层合板层间性能差的缺点,但缝合线的引入会导致复合材料面内性能的降低。

本文针对碳纤维经编织物进行锁式缝合、链式缝合,比较两种缝合方式与无缝合复合材料的拉伸强度、弯曲强度及短梁剪强度,深入研究了缝合对复合材料面内及层间强度的影响规律,以及三种复合材料的破坏模式,为缝合复合材料结构件的应用提供科学及工艺基础。

1 实验部分1.1 原材料及设备原材料:两种缝合方式所用缝线均为杜邦公司Kevlar-29缝合线,复合材料树脂体系为CYTEC公司Cycom890树脂,碳纤维采用常州宏发纵横公司T700碳纤维经编织物,面密度为265g/m2。

设备:两种缝合设备分别为北京航空制造工程研究所锁式缝纫机与成都飞机制造有限公司链式缝纫机,拉伸强度、弯曲强度、短梁剪强度均采用Instron5982力学性能测试机。

不同缝合方式对缝合复合材料力学性能的影响研究

不同缝合方式对缝合复合材料力学性能的影响研究

杨龙英

【期刊名称】《玻璃钢/复合材料》

【年(卷),期】2018(000)006

【摘要】缝合技术作为整体成型的制造技术,能有效增强复合材料的层间强度和抗冲击损伤性能.在缝合技术中有不同的缝合方式,目前常用的缝合方式有锁式缝合、链式缝合和临缝三种.不同的缝合方式对复合材料的层间剪切性能、压缩性能、拉伸性能和弯曲性能会产生不同的影响.主要研究了在三种不同的缝合方式下,复合材料的压缩性能、拉伸性能和弯曲性能的变化.

【总页数】5页(P99-103)

【作者】杨龙英

【作者单位】成都飞机工业(集团)有限责任公司,成都 610092

【正文语种】中文

【中图分类】TB332

【相关文献】

1.不同缝合方式的缝合复合材料无损检测及微观状态研究 [J], 杨龙英;黄当明

2.不同缝合方式对角联锁织物复合材料隔声性能的影响 [J], 靳雯雯;许鹤;单晶晶;薛景伟

3.不同缝合方式对剖宫产术后子宫肌层厚度的影响研究 [J], 郭菲菲;吴乃文;佟玉;柴丽娅

4.缝合参数对缝合复合材料力学性能的影响研究 [J], 杨龙英; 龚家谦; 黄当明

5.缝合参数对缝合复合材料力学性能的影响研究 [J], 杨龙英;龚家谦;黄当明

因版权原因,仅展示原文概要,查看原文内容请购买。

复合材料缝合技术的研究进展

复合材料 内 部 纤 维 的 弯 曲 损 伤 受 缝 合 线 直 径 影 响 较

铺层纤维

大,直径增加,纤 维 弯 曲 损 伤 也 会 增 加,在 被 缝 合 件 内

支撑材料

线环

(

c)

图 2 单边缝合

部缝线处形成富树脂区,从而导致被缝合件拉伸、压 缩

以及形状较为特别的结构件,此外,缝合作为一种无 需

外部部件连接的 连 接 技 术,在 实 现 轻 质 化 的 同 时 还 使

材料的完整性更好。最后可通过树脂传递模塑成形 等

方式将缝合后的预制件进行固化。

(

b)

图 1 双边缝合

(

c)

图 1(

a)为锁式缝 合,底 层 线 与 表 面 线 相 交 于 被 缝

进展与述评

·3·

2021 年第 11 期

缝合复合材料的力学性能受缝合技术的影响较大。

合三维编织复合 材 料 弯 曲 性 能 研 究 中 发 现:复 合 材 料

3

.1 拉伸强度

的弯曲强度随缝 合 密 度 的 增 加 而 增 大,但 当 编 织 角 为

文章编号:

1673-0356(

2021)

11-0001-04

绍了双边缝合与单边缝合 2 种缝合方式。

1

.1 双边缝合

船只、机械工程、化工及公共基础设施等多方面起到 了

双边 缝 合 有 两 条 线 分 为 上 表 面 线 和 底 层 线,上 表

。随 着 应 用 规 模 不 断 扩 展,传 统 纤 维 增 强

1)缝 合 过 程 中 弯 针 只 在

被缝合件内部进 行 操 作,并 不 需 要 为 其 空 出 支 撑 操 作

缝线粗细对复合材料面内弹性模量的损伤分析

缝线粗细对复合材料面内弹性模量的损伤分析乔志炜;张方超;胡方田【摘要】A three-dimensional finite element model with different stitching diameter was established based on carbon fabric with 8/5 warp satin weave.The elastic modulus of the composites was predicted by the total damage and partial damage.The thicker stitch thread make the tensile modulus of the composites decrease,and the thinner stitch thread hadlittle effect on the internal elastic pared withunstitching,modulus variation of the different diameter is within 9.6%.The elastic modulus of the composites was verified.The results show that the experimental results were larger than the finite element prediction,and the experimental result agrees with prediction.%建立了以碳纤维八枚五飞经面缎为基布,以不同粗细缝线的三维有限元模型.分别预报了缝线植入处基布全部损伤和部分损伤两种状况的弹性模量,较粗的缝线使得复合材料的拉剪弹性模量降低,较细的缝线对面内弹性模量影响较小;与未缝合相比,不同直径的缝线的模量变化在9.6%之内.此外,实验结果比有限元预报值大,但缝线粗细对复合材料面内弹性模量影响规律两者结果一致.【期刊名称】《宇航材料工艺》【年(卷),期】2018(048)001【总页数】4页(P67-70)【关键词】八枚五飞经面缎;缝线粗细;三维有限元模型;面内弹性模量【作者】乔志炜;张方超;胡方田【作者单位】中材科技股份有限公司,南京 210012;中材科技股份有限公司,南京210012;中材科技股份有限公司,南京 210012【正文语种】中文【中图分类】TB30 引言缝合复合材料通过在厚度方向引入缝线,明显改善和提高了层合板的损伤阻抗、损伤容限和层间断裂韧性,具有广泛的应用前景[1-6]。

加捻工艺对芳纶帘线性能的影响

科技信息.

专题论述

加捻工艺对芳纶帘线牲链髓影响

神马实业股份有限公司 王莹

[摘要]本文介绍了芳纶纤维的性能,分析了加捻工艺对芳纶帘线性能的影响,探讨了提高芳纶帘线强力保持率的途径。 [关键词】芳纶纤维加捻 强力保持率捻度 帘线

见回血置人导丝退出穿刺针,用扩张器扩张皮下组织后退出。最后置人

中心静脉导管,导管置入长度约为身高(cm)×10%一2cm,局部进行固

定,外表覆盖纱布封闭或用一次性贴膜封闭。

1.2.3操作上的注意事项:

1.2.3.1摆好体位,烦躁患者可以适当给予镇静。 1.2.3.2充分熟悉锁骨下静脉及动脉走向、锁骨、第一肋骨及胸膜等

复捻与:韧捻比监缎l为l。11 2为o.9{3为1.o 图l芳纶帘线强力保持率Ⅵ与捻度T关系曲线

从图1我们可以看出,一定的捻度能够弥补纤维间的强力差异,提 高纤维帘线的强度。由于芳纶纤维模量高、伸长小,随着捻度增加,拉伸 应力分散性增大,纤维单丝拉伸断裂强度在帘线轴向的分量减小,因而 造成芳纶帘线强度迅速下降。

强力保持率(1)=盔堡血堂案毳需蠢需嘉努垫蜃堡直×100%

捻度是表示纤维单位长度内的捻回数,常用捻·m。表示。

捻比是表示加捻过程中复捻捻数与初捻捻数的比值。

3.讨论与结果

3.1芳纶工业丝的性能

被用作轮胎或传送带的传统骨架材料是人造丝、尼龙、涤纶和钢丝。

骨架材料的性能对橡胶制品的性能有较大的影响。轮胎(或胶带)的静

1,党蕺2-宽边气圈环;3一钢丝多段环 图3不同类型气圈环对芳纶帘线强力保持率的影响 由于芳纶纤维单纤密度较低,使用光环加大了纤维与气圈环表面 的接触面积,降低了单位面积的应力,从而降低了摩擦力,稳定了加捻 张力,使加捻强力损失小。 根据试验结果,我们选择的气圈环为光环。 4.结论 以1670dfex芳纶纤维为例,加捻速度初捻采用4000转/分,复捻 采用5000转,分,捻度采用40捻,10cm、加捻时选用光环气圈环有效 地解决了芳纶帘线在加捻过程中的强力损失问题,使其强力保持率由 60.4%提高到81.2%。

羊绒及混纺纱线拉伸力学性能与捻度关系的研究

纯棉赛络纺纱线、 单纱、 传统

双股线在不同捻度下的拉伸性能: 赛络纺纱线断 裂强力在所有捻度下均高于单纱, 在中间捻度范 围内高于传统双股线; 种特数的传统双股线, 当 股线捻度略大于单纱捻度时, 股线强力仍有继续 增加的趋势, 即股线最大强力也出现在捻比大于

— — —棉绒纱 — — —纯绒纱 — — —毛绒纱

年第 期

伸长率 开 始 随 捻 比 的 增 加 而 增 加, 当捻比大于 时, 断裂伸长率有下降趋势; 毛 绒股线的断裂 伸长率开始随捻比的增加而迅速增加, 当捻比大 于 时, 断裂伸长率变化不明显; 棉 绒股线的断 裂伸长率在所有捻比下都较小, 当捻比大于 断裂伸长率有下降趋势。

[ ] 测得涤棉混纺股线在捻比大于 张美忠等人

的情况。张一鸣等人 (

[ ] ) 比较研究了涤 粘

图 表 纱线 纯绒 毛绒 棉绒

种股线断裂强力与捻比的关系 种股线回归系数及复相关系数

赛络纺纱线、 传统双股线的结构及拉伸性能, 同样 得到赛络纺纱线的强力高于传统双股线。赛络纺

[ ] 纱与传统纺纱相比 , 区别在于赛络纺纱具有纺

纱 “ ” 形区。在纺纱 “ ” 形区, 纺纱张力由两单纱 条分担, 两单纱条的捻度为合股捻度的 左右。赛络纺纱线的横截面结构与传统双股

年第 期 — — ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

羊绒及混纺纱线拉伸力学性能与捻度关系的研究

时, 的趋势, 结语

[ ] 等人 测得纯棉股线在捻比略大

双轴向经编增强织物缝合工艺对复合材料力学性能影响的研究的开题报告

双轴向经编增强织物缝合工艺对复合材料力学性能影响的研究的开题报告一、研究背景随着航空、汽车、船舶等工业的快速发展,轻量化、高强度的复合材料越来越被广泛应用。

而复合材料的加工过程中需要用到缝合工艺。

传统的针织缝合工艺已经不能满足复合材料的特殊要求,因此双轴向经编增强织物缝合工艺应运而生。

该工艺是将双轴向经编增强织物和基材缝合在一起,因其具有耐久性和高强度等特点,被广泛应用于航空和汽车制造中。

同时,研究缝合工艺对复合材料力学性能的影响可以为提高复合材料的工艺性能,提供实用的指导。

二、研究目的与意义本研究旨在探究双轴向经编增强织物缝合工艺对复合材料力学性能的影响,并通过实验数据分析提出相应的可行性建议,以期为复合材料的缝合工艺提供实用的指导和参考。

本研究的意义在于:1. 为复合材料的缝合工艺提供了可行性建议和实用参考,提高了复合材料的工艺性能和品质。

2. 更好地理解缝合工艺对复合材料力学性能的影响,构建适应未来复合材料应用的基础性工程理论和制度,推动相关领域的研究发展。

三、研究内容1. 双轴向经编增强织物缝合工艺的原理与特点分析。

2. 选择适当的基材,并确定实验所需试样。

3. 选取不同缝合工艺参数进行试验,例如:缝合线密度、缝合线材料、缝合线长度,缝合机械压力等。

4. 根据试验数据分析缝合工艺对复合材料力学性能的影响。

5. 结合实验数据,提出相应可行性建议,并进行实验验证。

四、研究方法本研究主要采用实验研究和数理统计方法,探究缝合工艺对复合材料力学性能的影响。

1. 实验研究:通过改变缝合工艺参数,对不同的缝合工艺进行比较实验,得出复合材料缝合工艺对力学性能的影响规律。

2. 数理统计方法:通过对实验数据进行统计分析,比较不同缝合工艺的力学性能数据,定量比较各项数据的差异。

五、研究计划预计本研究将在12个月内完成,研究计划如下:第1-2个月:文献综述和实验选材等准备工作。

第3-4个月:进行实验研究,探究不同缝合工艺对力学性能的影响。

加捻对T800碳纤维拉伸性能的影响

加捻对T800碳纤维拉伸性能的影响关洪涛;李辅安;程勇【摘要】要通过对日本东丽1700、T800碳纤维复丝拉伸性能的表征主要研究了加捻对,T800碳纤维拉伸性能的影响。

研究结果表明:采用浸胶后加捻的方式有助于改善T800碳纤维的拉伸性能,合适的捻度可使其拉伸强度提高5%,断裂延伸率提高10%。

并通过对rr800碳纤维干纱加捻的研究基本确定了T800碳纤维的临界捻度为15n/m。

%By means of testing on the tensile properties of T700 and T800 carbon fibre made in Japanese Toray Company, the effect of twisting on the tensile properties of T800 carbon fibre is researched in this paper. The results show that the method of twisting after dipping is conductive to improve the tensile properties of T800 carbon fibre. The tensile strength can be improved by 5% and the elongation at break can be improved by 10% when the twist is 15 n/re. In additon, the critical twist of T800 carbon fibre can be determined as 15 n/m by the research on the twisting of T800 carbon fibre without dipping.【期刊名称】《纤维复合材料》【年(卷),期】2011(000)003【总页数】4页(P30-33)【关键词】1700碳纤维;T800碳纤维;加捻;拉伸强度;断裂延伸率【作者】关洪涛;李辅安;程勇【作者单位】西安航天复合材料研究所,西安710025;西安航天复合材料研究所,西安710025;西安航天复合材料研究所,西安710025【正文语种】中文【中图分类】TS104.34碳纤维是20世纪60年代兴起的一种新型碳材料,具有耐高温、耐腐蚀、热膨胀系数小、尺寸稳定性好、高比强度、高比模量等优良特性,是一种理想的功能、结构材料[1]。

长丝短纤纱并捻复合工艺对纱线力学性能的影响

长丝短纤纱并捻复合工艺对纱线力学性能的影响

施楣梧;张腾;张建春;周璐瑛

【期刊名称】《棉纺织技术》

【年(卷),期】2002(030)007

【摘要】为了研究涤纶长丝与涤棉短纤纱并捻复合纱线的力学性能.分析了并捻张力、并捻捻度和复捻捻向对复合纱线强伸性能和外观的影响情况.结果表明,不同的并捻张力配置对复合纱线强力和外观影响较大;复合纱线存在临界捻度;采用同向加捻和适当捻度,复合纱线外观和力学性能良好.

【总页数】3页(P26-28)

【作者】施楣梧;张腾;张建春;周璐瑛

【作者单位】中国人民解放军总后军需装备研究所;北京服装学院;中国人民解放军总后军需装备研究所;北京服装学院

【正文语种】中文

【中图分类】TS106.42+1

【相关文献】

1.长丝短纤并捻复合纱拉伸力学性能与捻度关系 [J], 彭俊艳;陈美玉

2.复合纱体中长丝分布形态对纱线性能的影响 [J], 王元峰;冯艳飞;夏治刚

3.纤维力学性能对自捻纱线自捻程度的影响 [J], 崔红;高秀丽;林洪芹;高大伟;吕立斌

4.热处理对UHMWPE短纤纱增强复合材料力学性能的影响 [J], 马小飞;宋新惠;张

宏妮;眭建华

5.长丝短纤并捻复合纱拉伸力学性能与捻度关系 [J], 彭俊艳;陈美玉

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

使 得拉 伸破 坏 裂纹 传递 至其 他位 置 , 拉 伸 强度 增 加 , 拉伸 强 度 在 缝 线 捻 度 为 8 0 次/ 米 时 达 到 最 高

值7 8 8 MP a ;

N A S A T E X T I L E C O MP O S I T E S R E S E A R C H[ M] .Ha mp t o n ,V i r - g i n i a :N A S A L a n  ̄e y R e s e a r c h C e n t e r , 2 3 6 8 1 4 ) 0 0 1 .

[ 1 0 ]程小全, 郦正能 , 寇 长河. 缝 合复合 材料可 用性—一 般层合 板 的 基本性 能[ J ] . 复合材料学报 , 2 0 0 4 , 2 1 ( 4 ) : 7 2 - 7 5 . [ 1 1 ]张晓晶, 杨慧 , 汪海. 细观结构对缝合复合材料力学 性能的影 响 分析 [ J ] . 工程力学 , 2 0 1 0 , 2 7 ( 1 0 ) : 3 4 - 4 0 . [ 1 2 ]徐建新 , 王春水 , 李强等. 缝合复合材料层合板 面内拉伸强度 的 分析 [ J ] . 中国民航大学学报 , 2 0 1 0 , 2 8 ( 1 ) : 1 9 - 2 1 . [ 1 3 ]徐萍 , 李发学 , 俞建勇. 缝纫工艺对缝 纫复合材料弯 曲性能的影 响[ J ] . 东华大学学报 , 2 0 1 1 , 3 7 ( 2 ) : 1 6 3 — 1 6 4 . [ 1 4]焦亚男 , 李嘉禄 , 孙其永. 缝合连接三维编织复合材料 弯曲破坏 形式分析 [ J ] . 固体火箭技术 , 2 0 1 0, 3 3 ( 1 ) : 1 0 4 — 1 0 7 . [ 1 5 ]尹 昌平 , 李建伟 , 刘均等. 缝合/ R T M 复合材料层 合板 的力 学性 能研究 [ J ] . 2 0 0 7 , 2 1 ( 1 1 ) : 1 3 6 — 1 3 8 . [ 1 6 ]Y. J . WAN G .Me c h a n i c a l P r o p e r t i e s o f S t i t c h e d Mu h i a x i a l F a b i r c R e i n f o r c e d C o mp o s i t e s F r o m Ma n n u a l L a y u p P r o c e s s [ J ] .A p p l i e d

2 0 1 3年 第 6期

玻 璃 钢 / 复 合 材 料

缝 线加 捻 后 , 首先 , 缝 线 纤 维 产 生 轴 向 螺 旋 压 实, 使缝 线 纤 维取 向偏 离缝 线束 的轴 向 , 缝 线 的拉伸 性 能无 法完 全 体现 出来 , 造 成缝 线 的拉 伸 强 度 降低 ;

( 1 ) 较 低 捻 度 的 缝 线 都 可 以 较 好 地 被 树 脂 浸 润, 内部产 生 缺陷 的可 能性 较小 , 而相对 高 捻 度 的缝 线 丝束 内部 浸 润树 脂 困难 , 容 易产 生缺 陷 ; ( 2 ) 链式缝合板 拉伸呈脆性 断裂 , 拉 伸 破 坏 处 基 本都 处 于针 脚 富脂 区 , 缝 线捻 度 增加 , 容 易 导 致缝

线 自身 受 到 的实 际张力 减 小 , 富脂 区尺 寸 因 此减 小 ,

[ 6 ]吴杨 , 段跃新. 缝纫参数 对缝纫平纹玻璃纤维织物复合材料弯 曲

性能的影响研究[ J ] . 玻璃钢/ 复合材料 , 2 0 1 1 , l 1 ( 6 ) : 2 4 - 2 7 .

[ 7 ]孙其永 , 李嘉禄 , 焦亚男 . 三维 编织物 的缝 合连接 技术研究 [ J ] . 玻璃钢/ 复合材料 , 2 0 0 8 , 5( 3 ) : 5 0 - 5 2 . [ 8 ]牛天军 , 陈南 梁. 复合材料用缝合线的拉伸与摩擦性能研究 [ J ] . 玻璃钢/ 复合 材料 , 2 0 0 8 , 3( 2 ) : 1 6 - 1 9 . [ 9 ]程小全 , 赵龙 . 缝 合复 合 材料 可 用性一 简单 层合 板 的加 捻 , 可 以提高缝 合复 合材 料

的力 学性 能 。 参 考文 献

[ 1 ]严柳芳. 双轴 向经编增强织物缝 合工艺对 复合材料力 学性能 的

研究 [ D] . 上海 : 东华大学 , 2 0 0 6 . [ 2 ]金春华. 缝合复合材料 的力学性 能研究 [ D] . 南京 : 南 京航空 航

[ 3 ]艾涛 , 王汝敏. K e v l a r 缝 合复合材料 的研究进 展 [ J ] . 材料导 报 ,

2 0 0 5, 1 9 ( 1 ) : 6 4 - 6 6 .

3 结

论

[ 4 ]王春敏 , 董娟 , 董孚允. 缝合 复合材料 的力学性能 [ J ] . 纤维 复合

材料 , 2 0 0 2, 1 ( 1 8 ) : 1 9 - 2 2 .

天大学 , 2 0 0 6 .

其次 , 缝线束在加捻之后直径减小 , 缝线与树脂的接

触 界 面减 少 , 使得缝 线 在 与树脂 的脱离 , 摩 擦 过 程 中 耗 散 的外 部能 量减 少 , 层 间更 容易 发生 破 坏 , 剪 切 强 度 降低 。因此 缝 线 捻 度 越 高 , 缝 线 的拉 伸 程 度 下 降 越 明显 , 缝 线 直径 越小 , 层 间剪 切 强度 越小 。

通 过对 不 同捻 度 缝 线 链 式缝 合 板 的 拉 伸 、 弯 曲

及 层 间剪切 性 能及 破坏 模 式 和不 同捻 度缝 线 与 树脂 界 面结 合 S E M 形貌 的 分析 , 得 到 以下结 论 :

[ 5 ]c .C .P o e ,J r ,H.B .D e  ̄ e r , I .S .R a _ j u .A R E V I E W O F T HE