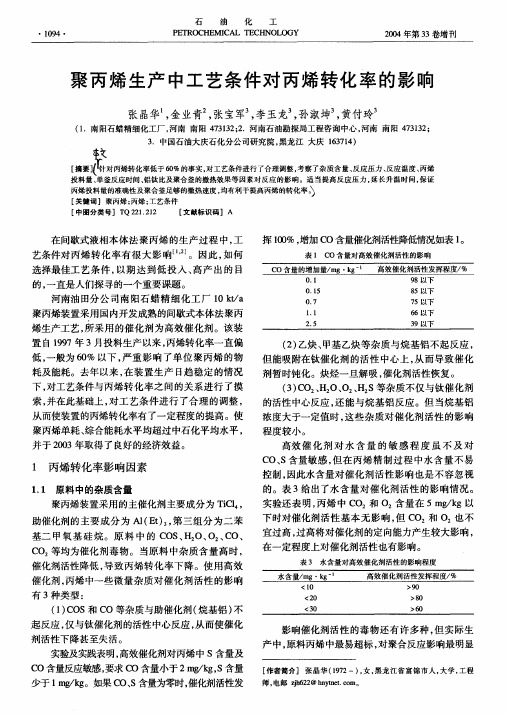

小本体聚丙烯工艺条件对丙烯转化率的影响

聚丙烯生产工艺及影响聚合反应杂质分析

聚丙烯生产 工艺及影 响聚合 反应 杂质分析

保 泽 民

( 青 海油田分公 司格 尔木炼油厂 ,青海格 尔木 8 1 6 0 0 0 )

摘 要: 采用 间歇 式的聚丙烯生产工 艺技 术,利用丙烯聚合反应 ,得到 聚 丙烯 。对影响聚合反应 的杂质 因素进行分析 ,通 过控制影响聚合反应 的各项 因素 , 达到设计 的聚 丙烯 的产 品质 量 目标。以最少的投入 , 获得 最大的效益 , 提 高聚 丙烯的生产效率 。 关键词 : 聚 丙烯 ; 生产工 艺 ; 影 响聚合反应 ;杂质 分析

中图分类号 : T Q3 2 7 . 1 4 文献标志码 : B 文章编 号 : 1 0 0 3 - 6 4 9 0( 2 0 1 7 )0 4 l 5 5 - 0 2

Po l y p r o p y l e n e Pr o d u c t i o n Pr o c e s s a n d An a l y s i s o f I mp u r i t i e s i n Po l y me r i z a t i o n

BaoZe - mi n

Ab s t r a c t: T h e u s e o f i n t e r mi t t e n t p o l y p r o p y l e n e p r o d u c t i o n p r o c e s s t e c h n o l o g y me a s u r e s ,t h e u s e o f p r o p y l e n e p o l y me r i z a t i o n ,

1 . 1 原材 料 净化 处理 工艺 过程

将丙 烯通入 固碱 塔进 行脱 水处理 ,去除其 中的水分 ,避 免水分 对丙烯 聚合 过程产 生不 利 的影响。在 此过程 中,可 以 使 一氧化 碳和 二氧 化碳 的含量 降低 ,减 轻 了这 两种物 质 的影 响。之后 进入 到三氧 化二铝 中,进 行下 一步 的净化 处理 。脱 出丙烯 中的水 分,再进 行脱硫 处理 ,硫 的存 在对 催化剂 体系 造成严重 的伤害 , 降低催化剂 的活性 , 在 丙烯 聚合 反应 过程中, 会 消耗过 多的催 化剂 ,使生产 工艺 的成本 增加 。脱 硫后 进行 脱氧处理 , 再进入 分子筛脱水塔, 脱 出丙烯 中含有 的杂质成 分。 在进 行 聚合反 应之 前,对 丙烯实施 了脱 水、脱 硫和 脱氧 的处 理,在处 理 的过程 中,相应地 减少 其 中一氧 化碳和 二氧 化 碳的含 量,使 其达到 聚合反 应 的原材料 质量 标准 ,再 进入 到聚合反应生产阶段 。

聚丙烯工艺丙烯单耗偏高的原因分析及应对措施

聚丙烯工艺丙烯单耗偏高的原因分析及应对措施摘要:丙烯单消耗是聚丙烯生产过程中一个重要的经济技术指标.结合生产实践,从工艺和设备两个方面对造成丙烯消耗较大的原因进行了分析,提出了解决措施,使丙烯消耗大幅度下降。

关键词:聚丙烯;丙烯单耗;消除措施丙烯单耗是一吨聚丙烯在工业中的消耗量,它是聚丙烯装置的一个主要经济指标。

丙烯单耗的多少,将对聚丙烯装置的生产成本及经济效益有直接的影响;并能精确地反应出该设备的驾驶水准。

结合生产实践,找出造成丙烯消耗偏高的原因,提出了解决措施,使丙烯消耗大幅度下降。

1丙烯压缩机1.1丙烯压缩机停止运行的影响聚丙烯装置中,丙烯压缩机的功能是,将通过安全过滤器,并通过低压丙烯洗涤器洗涤,压缩成1.9 MPaG的丙烯气,并将其输送给高压丙烯洗涤器。

当丙烯压气机停止运转时,在2.0吨/小时的较低压力下,丙烯气不能再被回收,仅由袋口滤清器上的排出口到排出系统中。

它不仅影响了设备的正常运转,而且使丙烯消耗增大,从而影响了经济效益。

1.2丙烯压缩机故障的分析经分析,压缩机的停机原因多为一、二次出口温度过高,或气门发生故障。

产生此现象的最基本的原因是,在丙烯压缩机所压缩的丙烯气体中,以聚丙烯细粉末为主,并以激活剂 TEAL为主。

1.3解决丙烯压缩机故障的措施针对丙烯压缩机的压缩丙烯气中存在的聚丙烯微粒及激发剂 TEAL的问题,采取了以下几种处理方法。

(1)用不锈钢材料制成的滤筒替换袋式过滤器,以延长其使用寿命并防止其破碎。

(2)增加滤清器,并对滤清器进行定时清洗。

优势在于可以做到一次打开一次关闭,当压力差超过0.02 kPa时,可以在滤筒清洗时进行开关动作;这就防止了清洗过程中走弯路,导致粉末进入丙烯压气机组,从而导致高温高联锁停机。

(3)当聚丙烯用量变化时,由于激活剂是自动调节的,所以要相应地变化激活剂的用量。

为了使压缩机气体不含有激活剂,应适当减小激活剂FIC111的用量,防止过多,并应尽量减少在低压丙烯洗涤器塔中的激活剂用量,使气体不含有激活剂。

聚丙烯的生产工艺技术分析及优化措施

聚丙烯的生产工艺技术分析及优化措施摘要:随着科技的进步,中国自主开发了聚丙烯循环生产技术,在聚丙烯生产中得到广泛应用。

虽然催化剂在这一过程中可以在中国独立制造,但仍有许多设备依赖外国进口。

因此,在今后聚丙烯生产技术的研究开发中,仍有必要加强新型催化剂的研究开发,不断借鉴国外先进的工艺方法,从其本质上去除炉渣,加强新型共聚催化剂、金属催化剂等的研究开发,加快我国聚丙烯生产技术的创新优化。

本文主要分析了聚丙烯的生产技术。

关键词:聚丙烯;生产工艺技术;市场分析引言聚丙烯的加工和力学性能相对较好,广泛应用于注塑、管材挤出、薄膜读数、涂层、蜘蛛和改性工程塑料等领域。

伴随着中国包装、电子、汽车工业的不断发展,工业发展加快,聚丙烯工业的发展要求不断提高,因此有必要对相关技术进行深入研究。

1、聚丙烯产品的特点聚丙烯及其加工产品广泛的应用于各个领域,聚丙烯是一种化学产品,市场上所有聚丙烯现在都有自己的特点。

聚丙烯具有一定的物理性质,如聚丙烯的稳定性很好,在正常情况下不会变形。

在聚丙烯的生产过程中,有必要严格控制其生产精度,减少误差,生产出高质量、无失真的聚丙烯。

当生产工艺和技术不符合要求或工艺中出现错误时,塑料产品会被聚丙烯变形,一些要求较高的行业的生产要求无法满足。

聚丙烯本身具有良好的物理性能和化学性能,但目前的生产技术不能充分展示聚丙烯的优点,这会导致聚丙烯产品使用中的一些缺陷,如聚丙烯产品只能耐高温,但不能耐冷,而且在低温或使用时间增加时容易变形或损坏。

聚丙烯产品被氧化,导致氧化反应暴露了其他缺陷。

为了充分体现聚丙烯产品的功能和特点,有必要加强聚丙烯生产技术的研究,提高生产技术,努力生产优质聚丙烯产品,满足市场日益增长的需求。

2、生产工艺技术现状2.1 Innovene气相工艺法此工艺的主要是特点是通过采用特有的、接近活塞流的卧式搅拌床反应器以及水平搅拌器,进而可以对整个床层进行有规则且缓慢的搅拌。

在反应床上还具有许多液、气相进料点,因此,催化剂、气体以及液体丙烯均可从这些进料点摄入。

丙烯纯度对聚丙烯工艺的影响分析及调控对策

丙烯纯度对聚丙烯工艺的影响分析及调控对策赵永生(中国石油大庆炼化公司,黑龙江大庆163411)摘要:丙烯的质量直接影响到聚丙烯生产的质量和性能。

丙烯质量不合格会导致聚丙烯产品出现气泡、热稳定性差、拉伸强度不足等问题,严重影响产品的使用效果和生产效益。

为了解决丙烯质量对聚丙烯生产的影响,文中重点研究了丙烯原料中的H2O、S、As等杂质对聚合反应的影响,提出了严格控制丙烯纯度和调控催化剂用量的关键操作,以确保聚丙烯产品的质量和经济效益得到稳步提升。

同时,也为聚丙烯行业的发展提供了更好的保障和支持。

关键词:丙烯纯度;聚丙烯工艺;优化措施中图分类号:TQ325.1+4文献标识码:B文章编号:1671-4962(2024)02-0059-03 Influence analysis of propylene purity on polypropylene process andcontrol measuresZhao Yongsheng(PetroChina Daqing Refining&Petrochemical Company,Daqing163411,China)Abstract:The quality of propylene directly affected the quality and performance of polypropylene production.The unqualified propylene would lead to bubbles,poor thermal stability,insufficient tensile strength and other problems in polypropylene products, which seriously affected the application effect and production efficiency.In order to solve the influence of the quality of propylene on the production of polypropylene,this paper focused on the influence of impurities including H2O,S and As in propylene raw materials on the polymerization reaction,put forward the critical operations of strictly controlling the propylenepurity and regulating the amount of catalyst,so as to ensure the quality and economic benefits of polypropylene products steadily improved and meanwhile,providedthe better protection and support for the development of the polypropylene industry.Keywords:propylene purity;polypropylene process;optimization measure聚丙烯是由丙烯单体聚合而成的热塑性聚合物,由于其优良的性质和低廉的原材料价格,是目前发展最迅速的树脂,被广泛用于各个行业。

聚丙烯生产资料讲解

聚丙烯生产小本体聚丙烯生产一、总体概述:小本体聚丙烯装置是以聚合反应为中心的生产装置,聚合反应对原料要求不是很苛刻。

一般要求丙烯中的杂质,水≤5PPm,氧≤10PPm,硫≤5PPm,二氧化碳≤10PPm,双烯烃≤5 PPm,炔烃≤ 5 PPm,一氧化碳≤10PPm。

当原料丙烯中含硫、烯烃、丙炔等杂质较高时,尽管采用了固碱脱水、脱硫剂脱硫、分子筛干燥等处理,精制后的原料丙烯,质量仍然很差,如何稳定生产,是我们聚丙烯生产厂家当前面临的主要问题。

其主要原因是由于原料丙烯质量越来越差、不稳定,给我们生产带来不便和困难。

因此,我们只有通过选用合适的催化剂、活化剂、调整生产条件、调整工艺配比、稳定操作等手段,从而实现稳定生产。

二、影响反应的因素分析及处理措施:1、选用合适的催化剂:考虑一种催化剂应用性能的优与劣,首先要考虑它的稳定性、可操作性、产品质量产量、消耗及成本。

我们对国内的两种络合II型催化剂做过生产比较,通过生产比较发现,淄博凯远恒业催化剂在反应前期、后期都存在反应高峰的现象,反应速度快,放热量大,降温困难,在目前同行业中只能靠回收部分丙烯来维持短暂的反应,造成产量低,产品质量难以控制,甚至生产次品。

因此,我们仍然选用北京化学研究院生产的络合II型催化剂,毕竟有了30多年的生产经验,催化剂的活性控制比较合理,生产过程中反应力度比较稳定,没有大起大落,较容易控制,生产节奏非常平缓,产量合理质量达标,消耗低。

2、优化工艺配比,保证生产平稳运行:(1)氯铝比对生产反应的影响:(2)铝钛比对生产反应的影响:活化剂的加入量与催化剂加入量有一定的比例关系,我们称为AI/Ti比。

为保证生产的稳定运行,根据不同的原料,调整不同AI/Ti比。

当原料质量好时,投入的催化剂量少些,但是催化剂在分装、储存、投加等过程中与空气接触,部分催化剂表面被破坏,为保证反应正常,适当提高AI/Ti比,AI/Ti比一般调整在之间,最高不得超过。

间歇式液相小本体聚丙烯工艺现状及优化措施

间歇式液相小本体聚丙烯工艺现状及优化措施下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!间歇式液相小本体聚丙烯工艺现状及优化措施1. 引言随着聚合工艺技术的发展,液相小本体聚丙烯(LSPP)作为一种新兴工艺,在聚丙烯生产领域展现出了广阔的应用前景。

影响间歇式液相本体法生产聚丙烯的因素

影响间歇式液相本体法生产聚丙烯的因素作者:王鹏来源:《中小企业管理与科技·下旬》2010年第08期摘要:本文对影响间歇式液相本体法生产聚丙烯转化率的诸多因素提出分析,如原料的杂质含量的影响、催化剂体系的影响、反应温度、反应时间等多种因素对转化率的影响。

关键词:聚丙烯杂质聚合反应液相小本体法聚丙烯生产装置,是我国在一定的历史条件下研究开发出来的,它的特点是聚合釜体积小,间歇操作,丙烯单耗、能耗较高,与大型装置相比,产品成本高,产品质量波动大,效益很低。

因此就小本体聚丙烯生产厂来说,只有降低单耗、能耗,稳定生产,稳定和提高产品质量,才能提高企业的竞争力。

1 原料丙烯中杂质的影响催化剂与活化剂的化学性质极其活泼能与多种物质发生激烈的反应,对丙烯中杂质极其敏感,常见可以破坏催化剂使之中毒影响聚合反应的杂质有水、氧、硫、不饱和烃类,砷化合物,含氧化合物等。

1.1 水的影响丙烯中含水较高时反应明显受到影响,反应时间超长,产品等规度急剧下降,表现密度低、产品发粘,氯含量上升,易造成产品质量不合格。

因此应严格控制丙烯中水含量,一般控制1.2 氧的影响氧对聚合反应也具有较大的影响,特别是氧含量在20ppm以上时,随着氧含量的增加,催化剂得率,产品等规度明显下降。

1.3 硫的影响硫是丙烯中极其有害的杂质,不管是有机硫还是无机硫对反应都是有害的,特别是COS、CS2能使聚合反应链终止。

应用高效催化剂硫含量在1ppm以上时,聚合反应明显受影响,催化剂活性严重下降,反应弱,难以控制,单釜产量降低,粉料塑化结块,硫含量越高,影响越严重,甚至造成堵釜无法维持正常生产。

1.4 不饱和烃类的影响不饱和烃类杂质中炔烃和二烯烃的影响较为明显,特别是乙炔、丙炔、丙二炔、丁二炔等参加反应,严重影响催化剂的活性和定向能力。

高级烃类对反应亦有一定影响,如机油黄油过多也会影响聚合反应,严重时使反应不能发生。

1.5 含氧化合物的影响丙烯中通常含有微量的CO和CO2,能使聚合链终止,降低催化剂的活性,特别是CO还能进入聚合链中严重影响催化剂的定向能力。

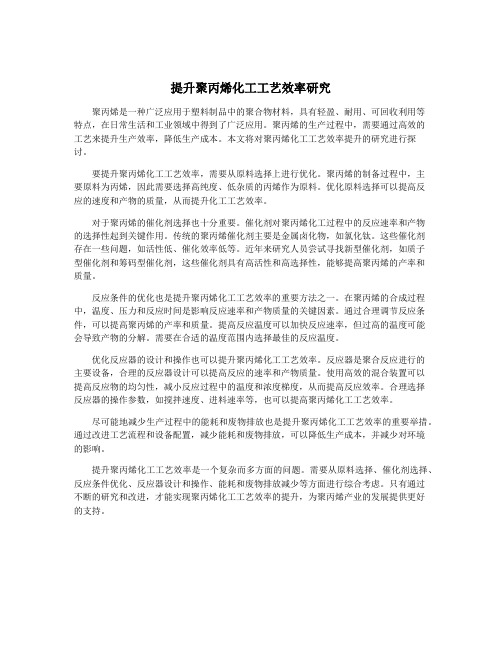

提升聚丙烯化工工艺效率研究

提升聚丙烯化工工艺效率研究聚丙烯被广泛应用于医药、包装、建筑、电器等众多领域,同时也成为了中国化工行业中的主要产业之一。

为了提高聚丙烯化工工艺效率,需要对其生产过程进行研究和改进。

一、聚丙烯化工工艺概述聚丙烯制备的工艺通常分为以下几个步骤:1.烯烃聚合反应:通过催化剂将丙烯分子连接成较长的聚合物链。

2.增粘和压缩:通过加压和加热将聚合物链进行增粘和凝固。

3.打碎和筛分:将固体聚合物打碎成颗粒并进行筛分。

4.处理和融化:将颗粒处理成塑料颗粒并进行融化。

1.改进烯烃聚合反应条件烯烃聚合反应的催化剂种类、用量、反应温度、反应时间等条件都会影响到聚丙烯合成的效率。

选用合适的催化剂、优化反应参数,可以缩短反应时间,提高聚合产率。

同时需要注意催化剂的毒性和难降解性对环境的影响,选择环保型催化剂。

2.优化增粘和压缩过程增粘和压缩过程是聚丙烯成型中的关键步骤。

有些工艺中需要将聚合物进行融合成粘度适宜的熔体,再将其压缩成薄片或成型。

此时需要注意选用适宜的增粘剂和压力,以确保聚合物链的完整性和成型品的质量。

3.优化物料处理和融化过程聚丙烯颗粒处理和融化的过程也是影响生产效率的关键环节。

为了保证颗粒间的熔融性,可以加入填充剂和增塑剂等助剂。

但同时也需要掌握好助剂用量,避免影响产品的机械强度和耐用性。

融化过程中需要注意温度控制和加热方式,以保证塑料颗粒的均匀熔融和成型的一致性。

三、总体建议在提升聚丙烯化工工艺效率的过程中,需要综合考虑催化剂选用、反应条件优化、增粘和压力调整、物料处理和融化等多个方面。

同时为了达到可持续发展的目标,需要采用环保型催化剂和助剂,避免对环境产生负面影响,保证生产过程的可持续性。

聚丙烯工艺技术总结

聚丙烯工艺技术总结聚丙烯是一种重要的塑料材料,在工业生产中广泛应用于各个领域。

在聚丙烯制造过程中,采用了多种工艺技术来提高生产效率和产品质量。

本文将对聚丙烯工艺技术进行总结。

首先,聚丙烯的原料准备是工艺的重要环节。

聚丙烯的原料主要包括丙烯单体、催化剂和溶剂。

在原料准备过程中,需要确保原料的纯度和配比的准确性,以保证产品的质量稳定。

同时,对原料进行充分的预处理,如脱水、过滤和除杂等工艺步骤,可以提高聚丙烯的纯度和产品的制备效果。

其次,聚丙烯的聚合反应是制备过程中的关键环节。

聚丙烯的聚合反应一般采用热聚合法或催化聚合法。

在热聚合法中,将丙烯单体加热至一定温度,通过自由基聚合反应使其聚合成聚丙烯。

而在催化聚合法中,采用催化剂催化丙烯单体的聚合反应。

聚合反应的条件和参数的控制对产品的性能具有重要影响,如温度、压力、催化剂用量、反应时间等参数的选择和控制需要根据具体工艺需求来确定。

再次,聚丙烯的后处理工艺包括分离、干燥和成型等环节。

分离是将聚丙烯产物与副产物或未反应的原料进行分离的工艺步骤。

分离可以采用多种方法,如溶剂萃取、蒸馏、析出等。

干燥是将分离后的聚丙烯产物进行干燥处理,以去除产品中的溶剂和水分,提高产品的稳定性和储存性。

成型是将干燥后的聚丙烯以适当的工艺方法进行造型,如注射成型、挤出成型、吹塑等,以获得所需的产品形状和尺寸。

最后,聚丙烯产品的质量控制是工艺的重要环节。

质量控制包括原料质量控制、生产过程控制和成品质量控制。

原料质量控制主要包括原料的纯度检测和配比的准确性控制;生产过程控制主要包括聚合反应中温度、压力和反应时间的控制;成品质量控制主要包括聚丙烯产品的物理和化学性能的检测,如拉伸强度、熔点、熔体流动率等。

通过科学的质量控制体系,可以保证产品的质量稳定和产品性能的可控性。

综上所述,聚丙烯工艺技术是制备聚丙烯产品的关键环节。

在原料准备、聚合反应、后处理工艺和质量控制等方面,都需要严格控制和操作,以保证产品的质量和工艺的稳定性。

工艺条件对转化率的影响

保证原料质量, 除了要求上游的液化气脱硫及 气体分馏装置加强操作, 供应合格的原料外, 还要求 气体分馏装置能够加强平稳操作, 提供质量比较稳

定的粗丙烯。

3 结论 () 1提高丙烯转化率, 是液相本体法聚丙烯装 置降低能耗, 高效运行的一条重要途径。 () 2 在液相本体法聚丙烯的生产中, 原料中的

9 8以下

8 5以下

0 1 .5 07 .

11 .

2. 5

7 5以下

6 6以下

3 9以下

() 2 乙炔、 甲基乙炔等杂质与烷基铝不起反应, 但能吸附在钦催化剂的活性中心上, 从而导致催化 剂暂时钝化。炔烃一旦解吸, 催化剂活性恢复。 ()O , O O , S Z ,Z Z 等杂质不仅与钦催化剂 3C 2 H H 的活性中心反应, 还能与烷基铝反应。但当烷基铝 浓度大于一定值时, 这些杂质对催化剂活性的影响 程度较小。 高效催化剂对水含量的敏感程度虽不及对 s ' O C 含量敏感, 但在丙烯精制过程中水含量不易 1 丙烯转化率影响因素 控制, 因此水含量对催化剂活性影响也是不容忽视 的。表3 给出了水含量对催化剂活性的影响情况。 11 原料中的杂质含量 . 聚丙烯装置采用的主催化剂主要成分为 TC4 实验还表明, '1 , 丙烯中C : : O 和O 含量在5 /g m k以 g

实际少投丙烯: 22 7. =4.(g 2 . 一 36 86k) 2 1

折算为体积( 密度取50 m ) 0 k/ 3: g

V 8 / 0 3( 3 0 = 0 ) =4. 0 m 1 65 .

因 此每釜多投03 m 才能够量。 . , 0

过短的升温时间会使前期反应激烈, 导致反应 不易控制。适当延长升温时间, 可以使催化剂在升 温阶段有一个预聚过程, 这样, 可以改善催化剂的动 力学行为, 降低催化剂的初始活性, 防止催化反应过 于剧烈。南阳石蜡精细化工厂聚丙烯装置经过一段 时期的实践, 将升温时间适当延长, 既降低了升温热 水的温度, 又取得了较好的效果。

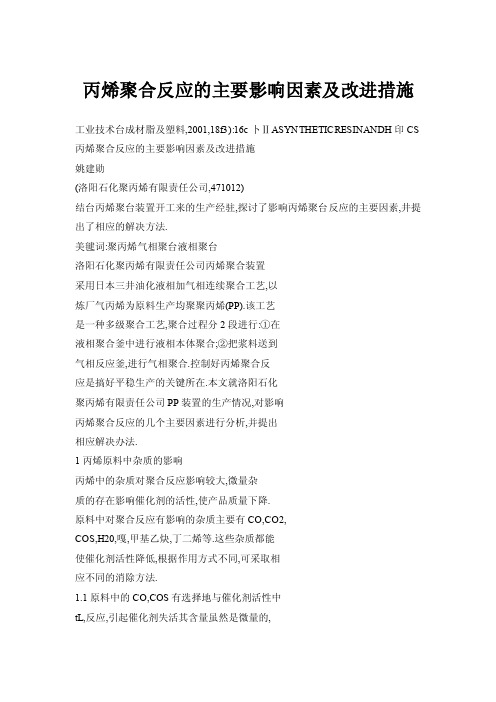

【doc】丙烯聚合反应的主要影响因素及改进措施

丙烯聚合反应的主要影响因素及改进措施工业技术台成材脂及塑料,2001,18f3):16c卜ⅡASYNTHETICRESINANDH印CS 丙烯聚合反应的主要影响因素及改进措施姚建勋(洛阳石化聚丙烯有限责任公司,471012)结台丙烯聚台装置开工来的生产经驻,探讨了影响丙烯聚台反应的主要因素,井提出了相应的解决方法.美毽词:聚丙烯气相聚台液相聚台洛阳石化聚丙烯有限责任公司丙烯聚合装置采用日本三井油化液相加气相连续聚合工艺,以炼厂气丙烯为原料生产均聚聚丙烯(PP).该工艺是一种多级聚合工艺,聚合过程分2段进行:①在液相聚合釜中进行液相本体聚合;②把浆料送到气相反应釜,进行气相聚合.控制好丙烯聚合反应是搞好平稳生产的关键所在.本文就洛阳石化聚丙烯有限责任公司PP装置的生产情况,对影响丙烯聚合反应的几个主要因素进行分析,并提出相应解决办法.1丙烯原料中杂质的影响丙烯中的杂质对聚合反应影响较大,微量杂质的存在影响催化剂的活性,使产品质量下降.原料中对聚合反应有影响的杂质主要有CO,CO2,COS,H20,嘎,甲基乙炔,丁二烯等.这些杂质都能使催化剂活性降低,根据作用方式不同,可采取相应不同的消除方法.1.1原料中的CO,COS有选择地与催化剂活性中tL,反应,引起催化剂失活其含量虽然是微量的,但对催化剂的影响却是非常大的(见表l,表2).衰1丙烯中CO的影响I.2原料中的c,地0,不仅与催化剂的活性中心反应,而且还能和助催化剂AT反应.分析结果表明,原料中水含量在20Ug/g左右时,聚合反应受明显影响;大于100,'-g/g时,聚合反应基本不发生.在其他杂质含量不变时,氧含量为20,O.g/g时,产品等规指数明显下降1.3原料中的丁二烯可生成低分子胶状物,使PP等规指数下降.甲基乙炔选择吸附在催化剂的活性中心已,导致催化剂暂时失活;当锯吸后催化剂活性复原.1.4针对丙烯中杂质对聚合反应不同程度,不同途径的影响,可采取如下措施:收藕13期:2000—10一o8:作者简介:姚建勋,36岁,工程师,1986年毕业于郑州工业大学化工系有机化工专业.一直从事聚丙烯的生产技术管理工作,第3期姚建勋丙烯聚合反应的主要影响因素及改进措施衰2丙烯中COS的影响(1)确保原料质量,严格控制原料丙烯中丁二烯,甲基乙炔等杂质的含量.(2)搞好原料精制,确保分子筛及脱硫催化剂的性能,保证原料中O,COS的脱除;操作好精馏塔,确保燃气排放阔开度,除去原料中的CO,c,等杂质.(3)设置原料供给系统循环回流阀,以便杂质超标时可重新精制(4)必要时可调整助催化荆A T进料,利用AT与某些杂质反应的特性,消除非正常情况下进人聚合工段的杂质.实践表明,该措施有效.2催化剂的影响聚合反应主催化剂TK,助催化剂AT及OF,三组分既共同作用,又分别影响着聚合反应.2.1主催化剂TKTK的预处理及加人量均对聚合反应产生影响2.1.1TK预处理对聚合反应的影响TK进人液相反应釜之前,必须经过预处理,在此工艺过程中,TK组分通过络合与聚合反应, 使催化剂粒子破裂,不断地曝露出新表面,形成新的活性中心,TK的活性提高.若TK预处理效果差或未经预处理,反应就会减弱或不反应,同时稳定性差的TK在反应釜中被搅拌破碎,严重影响聚合反应的速度及产品质量.2.1,2TK加人量对聚合反应的影响丙烯进料速率与TK进料速率相对应.在生产中,若TK进料速率超过正常值,则反应釜中TK/丙烯增加;在反应停留时间不变时,丙烯聚合的反应速率持续增大;当TK/丙烯增大到一定值, 聚合反应变得十分激烈,同时反应放出大量的热, 若热量不及时撤出,就会导致反应釜内温度剧升, 产生"暴聚";若TK的加人速率低于正常值,则丙烯聚合反应速率明显降低,出现弱反应.因此,应严格控制TK加人量.2,2助催化剂ATAT是强极性,强还原性的有机金属化合物,在络合形成活性中心时,还参与以下反应过程:(1)与系统中的杂质反应,减少了TK中毒性失活;(2)与丙烯单体或聚合物发生反应,起链转移作用,影响产品质量;(3)与钛离子反应,使活性钛离子被还原成低价钛而失去活性.实践证明,相对高浓度AT将有利于杂质的消除,在与丙烯单体争夺吸附有效活性中心的竞争中,其有利于活性中心钛与极性AT络合形成新的活性中心;所以增加AT的量,可使催化剂活性提高,同时MI及灰分也随之增大.但据报道, 反应体系中过高的AT浓度又会使活性钛离子被还原而引起催化剂失活.因此,AT对聚合反应的影响比较复杂,关键是控制其进料量.此外,AT在正常加入量2o%范围内波动都是可行的,但当系统杂质增加时,应根据具体情况适当增加AT进料量.2,3助催化剂OFOF主要在丙烯聚合反应中影响产品的等规指数和催化体系的活性若OF加人量过小,起不到提高产品等规指数的作用,使反应物出现粘料, 引起浆液输送困难;若OF加人量过大,则降低催化剂活性,甚至失活,出现弱反应,增加催化剂消耗.生产中,OF加人量很小,且一般保持稳定.实际上,对聚合反应的影响是三组分协同作用的效果,只有协调三组分配比,才能达到最佳反应效果3飓的影响在丙烯聚合反应中,作为链终止剂使PP树脂的终端饱和,由于的作用而放出的热能促进聚合链从中心转移,即:合成树脂&塑料2001年第担卷UU【caL]一H+c—CH一(c—cH)一nRIICC在调节产品分子量的同时,还可使催化剂保持活性,引发聚合反应据报道,当不存在或存在时,每个钛活性中心分别生成2个或15个聚合链.因此,反应体系浓度的变化直接影响聚合反应速度.不同MI的产品,要求不同H2量.生产高MI产品需较高的进料量,反之亦然.这样会引起聚合反应波动,无论对液相反应釜,还是气相反应器都有明显影响.另一方面,生产低MI产品时, 从液相反应釜到气相反应釜的内流氢(即溶解在丙烯浆料中的H2)较少;生产高."vii产品时,内流氢增加,内流氢的变化使控制气相反应釜中聚合物分子量变得困难.消除的影响,可采取以下措施:(1)生产高MI产品时,在增加浓度之前或同时,适当降低主催化剂的进料量,以防阶跃性剧烈反应;(2)生产高MI产品时,在保持液相反应釜物料平衡的前提下,提高分离器的丙烯循环量,以减少内流氢;(3)生产不同MI产品时,相应地增大或减少气相反应釜中的循环氢气量4聚合工艺条件的影响4.1反应温度丙烯聚合反应速率随温度升高而增加.在生产中,50%以下反应速度较慢,65℃为弱反应到强反应的转折点,随反应温度升高,反应速度加快, 产品收率和丙烯转化率提高:但是,温度升高又会导致产品等规指数下降;若温度过高,反应将变得异常剧烈,大量热无法及时排除,就会发生暴聚对本装置而言,液相反应釜内反应速度过快, 反应量大,对温度尤为敏感,稍微超温,就易导致浆料浓度上升,浆料线堵塞,同时发生暴聚,对反应温度应按如下方法控制:(1)升温过程中,力求遵循缓慢平稳的升温原则,小幅度地慢慢提高温度.(2)保持液相反应釜的搅拌速度,以提高介质与介质之间,介质与外界环境之间的传热,使内部温度分布均匀.(3)向液相反应釜夹套内通热水或冷水,以引发反应或除去反应热.(4)利用外循环撤热系统,通过调节进换热器的循环风量和冷却器水量来控制液相反应温度.(5)采用间接冷却水冷却器除去气相反应釜液态丙烯吸热蒸发后剩余的热量,并控制气相反应釜的温度.4.2反应时间在其他条件不变的情况下,聚合反应收率随反应时间的延长而提高,在液相和气相反应釜内,聚合量(负荷)随催化剂停留时间增加而增加;但与此同时,液相反应釜浆料浓度也会上升,易使浆料管线堵塞,因此,停留时间又影响到液位的输送.在实际生产中,分别控制液相反应釜和气相反应釜内浆料的液位及流化床的粉料料位,就可对停留时间进行控制.ThelⅡainfactorsinfluencingpropylenepolymerization andthecorrespondingcountermeasure,J"(Luo~ngtroch—cPolypropyI~leCoLid471012)AbstractThispaperdiscussedtheillainfactorsinfluencingpropy1enepolymerizationandpresenteda practicalschemefor resolvingtheexistingproblemsbasedontheproductionexperienceacctmltdatedsincethepo lypmpylenenlantputintooperation.KeyWords:polypropylene:gasohasepolymerization;liquidphasepolymerization。

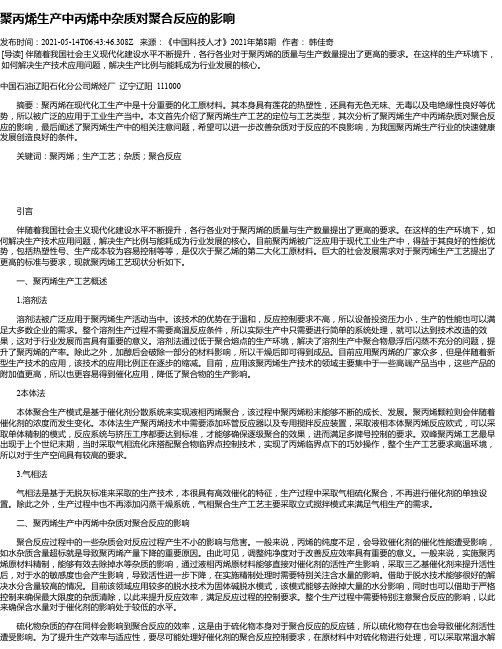

聚丙烯生产中丙烯中杂质对聚合反应的影响

聚丙烯生产中丙烯中杂质对聚合反应的影响发布时间:2021-05-14T06:43:46.308Z 来源:《中国科技人才》2021年第8期作者:韩佳奇[导读] 伴随着我国社会主义现代化建设水平不断提升,各行各业对于聚丙烯的质量与生产数量提出了更高的要求。

在这样的生产环境下,如何解决生产技术应用问题,解决生产比例与能耗成为行业发展的核心。

中国石油辽阳石化分公司烯烃厂辽宁辽阳 111000摘要:聚丙烯在现代化工生产中是十分重要的化工原材料。

其本身具有莲花的热塑性,还具有无色无味、无毒以及电绝缘性良好等优势,所以被广泛的应用于工业生产当中。

本文首先介绍了聚丙烯生产工艺的定位与工艺类型,其次分析了聚丙烯生产中丙烯杂质对聚合反应的影响,最后阐述了聚丙烯生产中的相关注意问题,希望可以进一步改善杂质对于反应的不良影响,为我国聚丙烯生产行业的快速健康发展创造良好的条件。

关键词:聚丙烯;生产工艺;杂质;聚合反应引言伴随着我国社会主义现代化建设水平不断提升,各行各业对于聚丙烯的质量与生产数量提出了更高的要求。

在这样的生产环境下,如何解决生产技术应用问题,解决生产比例与能耗成为行业发展的核心。

目前聚丙烯被广泛应用于现代工业生产中,得益于其良好的性能优势,包括热塑性号、生产成本较为容易控制等等,是仅次于聚乙烯的第二大化工原材料。

巨大的社会发展需求对于聚丙烯生产工艺提出了更高的标准与要求,现就聚丙烯工艺现状分析如下。

一、聚丙烯生产工艺概述1.溶剂法溶剂法被广泛应用于聚丙烯生产活动当中。

该技术的优势在于温和,反应控制要求不高,所以设备投资压力小,生产的性能也可以满足大多数企业的需求。

整个溶剂生产过程不需要高温反应条件,所以实际生产中只需要进行简单的系统处理,就可以达到技术改造的效果,这对于行业发展而言具有重要的意义。

溶剂法通过低于聚合熔点的生产环境,解决了溶剂生产中聚合物悬浮后闪蒸不充分的问题,提升了聚丙烯的产率。

除此之外,加醇后会破除一部分的材料影响,所以干燥后即可得到成品。

提升聚丙烯化工工艺效率研究

提升聚丙烯化工工艺效率研究聚丙烯是一种广泛应用于塑料制品中的聚合物材料,具有轻盈、耐用、可回收利用等特点,在日常生活和工业领域中得到了广泛应用。

聚丙烯的生产过程中,需要通过高效的工艺来提升生产效率,降低生产成本。

本文将对聚丙烯化工工艺效率提升的研究进行探讨。

要提升聚丙烯化工工艺效率,需要从原料选择上进行优化。

聚丙烯的制备过程中,主要原料为丙烯,因此需要选择高纯度、低杂质的丙烯作为原料。

优化原料选择可以提高反应的速度和产物的质量,从而提升化工工艺效率。

对于聚丙烯的催化剂选择也十分重要。

催化剂对聚丙烯化工过程中的反应速率和产物的选择性起到关键作用。

传统的聚丙烯催化剂主要是金属卤化物,如氯化钛。

这些催化剂存在一些问题,如活性低、催化效率低等。

近年来研究人员尝试寻找新型催化剂,如质子型催化剂和筹码型催化剂,这些催化剂具有高活性和高选择性,能够提高聚丙烯的产率和质量。

反应条件的优化也是提升聚丙烯化工工艺效率的重要方法之一。

在聚丙烯的合成过程中,温度、压力和反应时间是影响反应速率和产物质量的关键因素。

通过合理调节反应条件,可以提高聚丙烯的产率和质量。

提高反应温度可以加快反应速率,但过高的温度可能会导致产物的分解。

需要在合适的温度范围内选择最佳的反应温度。

优化反应器的设计和操作也可以提升聚丙烯化工工艺效率。

反应器是聚合反应进行的主要设备,合理的反应器设计可以提高反应的速率和产物质量。

使用高效的混合装置可以提高反应物的均匀性,减小反应过程中的温度和浓度梯度,从而提高反应效率。

合理选择反应器的操作参数,如搅拌速度、进料速率等,也可以提高聚丙烯化工工艺效率。

尽可能地减少生产过程中的能耗和废物排放也是提升聚丙烯化工工艺效率的重要举措。

通过改进工艺流程和设备配置,减少能耗和废物排放,可以降低生产成本,并减少对环境的影响。

提升聚丙烯化工工艺效率是一个复杂而多方面的问题。

需要从原料选择、催化剂选择、反应条件优化、反应器设计和操作、能耗和废物排放减少等方面进行综合考虑。

聚丙烯工艺条件是什么

聚丙烯工艺条件是什么聚丙烯是一种常见的热塑性聚合物,具有良好的物理性质和机械性能,广泛应用于塑料制品的生产领域。

其生产过程中需要严格控制工艺条件,以确保产品质量和生产效率。

下面将介绍聚丙烯的生产工艺条件及其重要性。

聚丙烯生产工艺条件1. 原料准备生产聚丙烯的原料主要包括丙烯单体、催化剂、稳定剂等。

在生产过程中,需要对原料进行严格筛选和储存,确保原料的纯度和稳定性。

原料准备是聚丙烯生产过程中的第一步,对后续生产起着至关重要的作用。

2. 反应工艺聚丙烯的生产主要通过聚合反应实现。

在反应过程中,需要控制温度、压力、反应时间等参数,以确保聚丙烯分子链的合理排列和分子量的控制。

反应工艺的优化可以提高聚丙烯的质量和产率。

3. 放热控制由于聚丙烯的生产过程是一个放热反应过程,需要在反应过程中控制放热速率,避免温度过高导致聚合物结构的破坏。

放热控制是确保聚丙烯产品性能稳定的重要环节。

4. 脱溶剂和成型在聚丙烯生产后,需要对聚丙烯进行脱溶剂处理和成型加工,以获得最终的成品。

脱溶剂过程需要控制温度和溶剂回收率,成型加工则需要根据产品要求选择适当的模具和工艺参数。

工艺条件的重要性聚丙烯作为一种广泛应用的塑料材料,其生产过程中的工艺条件对产品质量和生产效率有着直接影响。

合适的工艺条件可以提高产品的物理性能,减少生产成本,提高生产效率,同时还可以减少废品率,降低环境污染。

工艺条件的优化和控制是聚丙烯生产中的重要环节,需要生产工程师和技术人员根据实际情况进行合理调整和控制。

只有在严格控制工艺条件的前提下,才能生产出高质量的聚丙烯制品,满足市场需求。

综上所述,聚丙烯的工艺条件包括原料准备、反应工艺、放热控制、脱溶剂和成型等方面,其重要性不言而喻。

通过科学合理的工艺条件控制,可以提高聚丙烯制品的质量和产量,推动聚丙烯产业的发展。

液相本体法制备聚丙烯的工艺条件和存在的问题

液相本体法制备聚丙烯的工艺条件和存在的问题摘要:介绍了液相本体法生产聚丙烯的工艺流程和特点。

在生产过程中,会存在着熔体质量流动速率不稳定、产品中细粉较多等问题。

因此,在生产过程中,可以使用一种合理的氢气计量方法,强化对设备的维护,从而降低氢气跑冒漏滴的情况,杜绝反应中前期回收造成的氢气损失。

实现对反应的平稳控制。

在生产过程中,通过对 Al/Ti比进行控制,保证聚合过程平稳,从而使生产出的产品熔体质量流动速率稳定性和产品中细粉等得到显著改善。

关键词:聚丙烯;熔体质量流动速率;粉末状当前,国内有很多用于生产聚丙烯产品的单位,其生产技术路线也存在差异。

根据工艺路线,可以将其分成两种类型,一种是连续式生产工艺,另一种是间歇式生产工艺。

在这篇文章中,将从炼油厂气体中分离出丙烯作为原材料,将丙烯间歇式液相本体法生产工艺作为研究对象,并指出了在生产过程中经常会遇到的两种问题,即熔体质量流动速率不稳定和产品细粉多。

间歇式液相本体法聚丙烯工艺是我国自主开发的一种聚丙烯生产方法,它具有流程简单,投资少,见效快,操作简单,产品牌号转换灵活,三废少等优势,所以,目前,国内有很多厂家还在使用这类生产工艺。

1.熔体质量流速的不稳定性作为聚丙烯产品质量的最重要的指标,熔体质量流动速率是指在温度230℃,负荷2.16 kg的情况下,每10分钟流出的质量。

在生产过程中,会受到仪表控制手段、计量数据误差、反应状态的变化、设备密封和换热情况等一系列复杂因素的影响,因此,生产同样牌号的聚丙烯,流动速率会有很大的差别,并且具有很差的稳定性。

利用氢气作为调整剂,在液相本构法制备聚丙烯的过程中,对其分子质量进行了调控,实现了产物的熔流速度的控制,并由此得到了不同牌号和不同用途的聚丙烯粉末;结果表明,在一定条件下,聚丙烯氢/聚丙烯比例越大,其聚合速率越快,其熔点也越高,而等规度则越小。

在当前的小体积法生产中,影响熔融产物得率的因素有:1.1加氢不准确计量目前,小型化工艺中,加氢计量多采用聚合釜压力差法,因受温度和测量仪误差等因素的影响,加氢计量不能准确控制。

小本体聚丙烯工艺

小本体聚丙烯工艺小本体聚丙烯工艺,就像是一场独特的魔术表演,在化工的大舞台上有着自己的魅力。

聚丙烯这东西,在我们的日常生活里可是个“大明星”。

从家里的塑料盆、塑料桶,到汽车里的一些零部件,都有它的身影。

小本体聚丙烯工艺呢,是专门用来制造聚丙烯的一种特别的方法。

想象一下,那些生产聚丙烯的设备就像是一群勤劳的小工匠。

原料在这个工艺里就像是等待雕琢的璞玉。

这个工艺的核心部分就像是一个神秘的烹饪厨房,各种原料按照特定的比例被送进去。

这些原料相互混合、反应,就如同不同的食材在锅里相互融合,发生奇妙的变化。

比如说,催化剂在这个过程中就像是魔法调料,一点点的催化剂就能让整个反应变得活力满满。

没有催化剂,那些原料就只能干巴巴地待在那里,啥也变不成。

小本体聚丙烯工艺的反应条件也是很有讲究的。

温度和压力就像是这个小工匠团队的指挥棒。

温度高一点或者低一点,压力大一点或者小一点,生产出来的聚丙烯可能就会有很大的差别。

就像我们蒸馒头,火候大了馒头可能就会开裂,火候小了馒头可能就蒸不熟。

在这个工艺里,要是温度压力没控制好,聚丙烯的质量就可能不达标。

可能会出现产品的韧性不好,就像脆弱的玻璃一样,稍微一用力就碎了;或者是产品的透明度不够,原本应该像水晶一样清澈,结果却雾蒙蒙的。

在小本体聚丙烯工艺的生产线上,每一个环节都像是一个紧密相连的锁链。

从原料的输送开始,就不能有半点马虎。

原料要是供应不及时,就像接力赛的时候下一棒的选手没准备好,整个生产过程就会卡顿。

而反应过程中的搅拌环节也很关键,它就像我们做蛋糕时搅拌面糊一样,要搅拌得均匀,这样做出来的蛋糕才会口感好。

在这个工艺里,搅拌均匀了,生产出来的聚丙烯分子才会排列得整整齐齐,质量才会好。

设备的维护在小本体聚丙烯工艺里也是重中之重。

那些设备就像我们的身体一样,需要定期的检查和保养。

如果设备老化或者有故障了,就像人生病了一样,生产出来的聚丙烯肯定会有问题。

比如说,设备里的管道要是有了裂缝,就像人的血管破了一样,原料就会泄漏,不仅浪费资源,还可能会造成安全隐患。

聚丙烯工艺参数范文

聚丙烯工艺参数范文聚丙烯是一种丙烯(Propylene)单体聚合而成的聚合物,具有优良的物理性能和化学稳定性,广泛应用于塑料制品、纤维和薄膜等领域。

在聚丙烯的生产过程中,控制和优化工艺参数对产品质量和生产效率都有着重要的影响。

下面将介绍一些常见的聚丙烯工艺参数。

1.聚丙烯的单体聚丙烯的主要单体是丙烯,通常通过聚合反应将丙烯进行聚合。

在工艺中,控制单体的质量和纯度对聚合反应的进行起着重要作用。

2.反应温度聚丙烯的聚合反应通常在高温下进行。

反应温度的选择需要根据聚丙烯的分子量和产品性质等因素进行调整。

过高的温度会导致聚丙烯的分解,降低产品质量。

3.压力聚丙烯聚合反应通常在高压条件下进行,常见的工艺条件为3-6MPa。

反应压力的选择需要根据反应器的结构和生产需求进行调整。

4.催化剂聚丙烯的聚合反应通常需要使用催化剂,常见的催化剂有Ziegler-Natta催化剂和单体活化催化剂等。

催化剂的选择和使用量对聚丙烯的分子结构和性能有着重要的影响。

5.反应时间聚丙烯聚合反应的时间通常较长,一般需要几小时到几十小时。

反应时间的选择需要根据催化剂的特性、反应器的结构和生产需求进行调整。

6.离子/自由基聚合聚丙烯的聚合反应可以根据聚合机理的不同分为离子聚合和自由基聚合两种类型。

离子聚合速度快而反应选择性高,可以得到高分子量的聚合物;自由基聚合则适用于大规模工业生产。

7.分子量调控聚丙烯的分子量对产品的性能有重要影响,可以通过调整聚合反应中催化剂的浓度、温度和反应时间等参数来控制。

同时,还可以通过添加调节剂等方法来实现分子量的调控。

8.粘度聚丙烯的粘度可以通过聚合反应过程中控制分子量来调节,也可以通过添加外部添加剂来改变聚丙烯的流动性。

粘度的选择需要根据产品的要求和加工工艺进行调整。

9.均聚/共聚聚丙烯可以通过调整聚合反应中使用的单体种类和比例来实现均聚或共聚。

均聚聚丙烯具有较高的熔体流动性和透明度,而共聚聚丙烯则具有较高的强度和耐化学腐蚀性。

提高小本体聚丙烯装置尾气丙烯回收率的方法

㈩

Q1 =Q2+ml +m2+m3

( 2 )

1 尾气 回收 工艺流程

聚丙 烯装 置尾 气 回收工艺 流程如 图 1 所示 。

式 中 :Q1 为南 北 线 排放 至 尾 气 中丙 烯 ;Q 2为 回收 丙 烯 ;ml 为 从 南 北 线 直 接 放 空 至 火炬 的丙 烯 ,m2 为 冷凝 罐压 力超 高排 放到 火炬 的丙 烯 ,m 3 为经过 膜

( 2个 1 0 0 0 m 和 1个 2 5 0 0 m 气 柜 ),气柜 出 口

后 ,现 有南 北 两条 生 产线 ( 以下 简称 南北 线 ),1 0 台 聚合 釜 ,产 能 为 6万 t / a 。尾气 丙烯 回收装 置创建

于 1 9 9 2年 1 0月 ,2 0 0 2年 技 术改 造 后 ,形 成 压缩

新二级膜系统 ,尾气整体 回收率有所提高。近年来

装 置老 化 ,运 行效 率 下 降 ,尾气 装 置丙 烯 回收率 为 9 7 % 左 右 ,每 年排 放 到火 炬直 接进 行燃 烧 的丙 烯 达

1 8 0 t 以上 ,既浪 费资 源 ,又污染 环 境 。文章 通过 对

凝 ,不 可 回收 的氮气 夹 带少 部 分丙 烯 排放 到事 业 部

火炬 燃烧 。

2 尾 气 丙 烯 回收 率公 式 推 导

尾气 丙烯 回收率 ( 0 9 ) 计 算式 为 :

=

小 本体 聚丙 烯 尾气 回收 工艺 流程 进 行分 析 ,推导 出 了丙烯 排 放量 和尾 气 丙烯 回收率 公 式 ,并 介绍 了为

提 高丙烯 回收率所采 取 的措 施 和改造 后 的效果 。

× 1=0 . 6 3 t 1

温 、回收 时 问 ,对 系统 温度 、压力 等工 艺参 数进 行

聚丙烯合成工艺参数对产量的影响分析

目录引言 (2)1工艺流程 (3)2 数据来源 (3)3 分析方法 (4)4 数据分析讨论 (4)4.1 聚丙烯装置前期生产数据的分组 (4)4.2 分组样本数据的图形分析 (6)5 结果与讨论 (7)6 结语 (13)聚丙烯合成工艺参数对产量的影响分析谯禄江化学化工学院应用化学专业07级指导老师:张运陶摘要:以聚丙烯装置釜产量(袋)为目标值,影响目标值的主要工艺参数为变量,借助matlab平台,设计专门的作图软件,在按釜产量≥124袋和釜产量<124袋对某聚丙烯生产装置的前期生产数据采用图形显示技术进行分类分析,通过比较找出各变量对釜产量高低的影响,由此获取影响该装置产量的工艺参数信息,从而提供有助于提高单釜产量的分析意见用于指导生产。

关键词:聚丙烯;工艺参数;影响效果;Matlab;箱型图。

The impact analysis on the yield of polypropylene synthesisprocess parametersQiao LujiangChemistry and Chemical Institute , Environment Engineering Special Field,Grade 2007 Instructor:ZhangYuntaoAbstract: Polypropylene plant reactor yield (bags) for the target, the main process parameters affect the target variable, with matlab platform, designed specifically for the mapping software, the output of ≥ 124 by autoclave bag and autoclave yield <124 bags of a poly propylene production unit of the pre-production data are classified using the graphical display analysis to identify the variables by comparing the level of production of reactor, which could affect the production process of the device parameter information, providing help to improve the yield of a single reactor of analysis used to guide production.Key words:Polypropylene; Process parameters; effect; Matlab; Box plot.引言聚丙烯[1] (palypropylene)简称PP,是以丙烯单体为主聚合而成的,并易于通过共聚、共混、填充、增强等工艺使其具有优异的性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第19卷第3期2001年9月天 然 气 与 石 油Natural Gas A nd OilVol .19,No .3Sept .2001 收稿日期:2000-06-15;修回日期:2000-09-21 作者简介:彭振宇(1971-),男,湖北监利人,工程师,1994年毕业于石油大学(华东),获工学学士学位,从事聚丙烯生产方面的技术管理工作。

电话:(0990)6834142。

文章编号:1006-5539(2001)03-0022-03小本体聚丙烯工艺条件对丙烯转化率的影响彭振宇(克拉玛依石油化工厂,新疆克拉玛依834003)摘 要:分析了间歇式液相本体法聚丙烯装置生产过程中工艺条件及聚合釜撤热影响丙烯转化率的因素,提出通过改善有关工艺操作条件及聚合釜撤热以提高丙烯转化率的措施。

关键词:聚丙烯;间歇式液相本体法;丙烯转化率中图分类号:TQ221.212 文献标识码:A 在间歇式液相本体法聚丙烯(PP )的生产过程中,工艺条件对丙烯转化率有很大影响。

如何选择最佳工艺条件,达到低投入,高产出的目的,一直是人们探讨的重要课题。

克拉玛依石油化工厂(以下简称克石化厂)2×104t /a 聚丙烯装置采用国内开发成熟的间歇式本体法聚丙烯生产工艺和齐格勒一纳塔型高效催化剂。

该装置自1996年12月投料生产以来,丙烯转化率一直偏低,一般为60%左右,严重影响了装置的产量、物耗及能耗。

近年来,装置实行了超负荷运行,投料负荷与丙烯转化率之间的矛盾显得更为突出。

为此,在装置生产日趋稳定的情况下,对工艺条件与丙烯转化率之间的关系进行了探讨,对工艺操作条件进行了调整,使装置的丙烯转化率有了提高。

1 丙烯转化率影响因素1.1 原料中的杂质含量装置采用的主催化剂主要成份为TiCl 4,助催化剂的主要成份为AlEt 3,第三组份为二苯基二甲氧基硅烷。

原料中的COS 、H 2O 、O 2、CO 、CO 2等均为催化剂毒物。

当原料中杂质含量高时,催化剂活性降低,导致丙烯转化率下降。

使用高效催化剂,丙烯中一些微量杂质对催化剂活性的影响有3种类型:a .COS 和CO 等杂质与助催化剂烷基铝不起反应,仅与钛催化剂的活性中心反应,从而使催化剂活性下降甚至失活。

实践表明,高效催化剂对丙烯中S 含量及C O 含量反应敏感,要求CO 含量小于2ppm ,S 含量少于2ppm 。

如果C O 、S 含量为0时,催化剂活性发挥100%,增加C O 含量催化剂活性降低情况如表1。

表1 CO 含量对高效催化剂活性的影响CO 含量的增加量,pp m高效催化剂活性发挥程度,%0.1980.15850.7751.1662.539增加COS 含量催化剂活性降低情况见表2。

表2 COS 含量对催化剂活性的影响COS 含量的增加量,pp m高效催化剂活性发挥程度,%0.1950.3880.8701.0601.230b .乙炔、甲基乙炔等杂质与烷基铝不起反应,但能吸附在钛催化剂的活性中心上,从而导致催化剂暂时钝化。

炔烃一旦解吸,催化剂活性恢复。

c .CO 2、H 2O 、O 2、H 2S 等杂质不仅与钛催化剂的活性中心反应,还能与烷基铝反应。

但当烷基铝浓度大于一定值时,这些杂质对催化剂活性影响程度较小。

高效催化剂对水含量的敏感程度虽不及对CO、S含量敏感,但在丙烯精制过程中水含量不易控制,因此水含量对催化剂活性影响也是不容忽视的,表3给出了水含量对催化剂活性的影响情况,实验还表明,丙烯中CO2和O2在5ppm以下时对催化剂活性基本无影响,但CO2和O2也不宜过高,过高将对催化剂的定向能力产生较大影响,在一定程度上对催化剂活性也有影响。

表3 水含量对高效催化剂活性的影响程度水含量,ppm高效催化剂活性发挥,%<10>90<20>80<30>60影响催化剂活性的毒物还有许多种。

但实际生产中,原料丙烯中最易超标,对聚合反应影响最明显的杂质则为S、H2O等,近年来,随着原料性质变化,砷及杂烃对聚合反应的影响也较大。

克石化厂聚丙烯装置自投产以来,由于上游装置的原因,原料丙烯中S含量频繁超标,当原料丙烯中S及H2O含量高时,聚合釜内温度、压力下降,杂质超标严重时,常常发生聚合反应终止,产生“清汤”、粘料等现象,在此状态下,大量未参与反应的丙烯经加热蒸发后进入高压回收系统,部分进入闪蒸系统,形成聚合尾气,由此导致丙烯转压率偏低。

1.2 聚合反应压力和反应温度反应压力和温度是聚合反应中最重要的控制参数之一,也是丙烯转化率最重要的影响因素之一。

当聚合温度升高时,对应的聚合反应压力相应升高,这时,丙烯与催化剂活性中心的接触机率相应增大,参与反应的丙烯分子数增多,故丙烯转化率升高,聚合产率也高。

然而在液相本体聚合时,如果温度太高,聚合压力增大,对设备和操作不利。

一方面聚合反应温度控制过高,容易产生“飞温”结块现象;另一方面聚合釜设计承受压力为4.0MPa,最高工作压力为3.6MPa,因此将操作压力定为3.5±0.1MPa,反应温度定为80±3℃比较合适。

1.3 丙烯投料量液相本体法聚丙烯生产中,聚合釜采用12m3,设计丙烯投料量为釜容积的70%,即每釜投8.4m3丙烯,但由于丙烯密度受环境温度影响较大,因此应根据气温的变化适当调整投料量,以保证丙烯量的准确。

克石化厂聚丙烯装置采用丙烯计量罐计量,投料时计量罐气相空间扩大占用了部分丙烯,造成实际投料量小于预定值,这个值估算为0.3m3,故投料量除考虑温度变化外,还应把这0.3m3丙烯考虑进去,才能确保转化率。

1.4 单釜反应时间理论上单釜反应时间:τ=K-1ln/(1-X A)式中:K=0.86×P×EXP(-E/RT)h-1其中K式中E为反应活化能,本体法聚合反应约为13000×4.1868J/mol。

R为气体常数:1.987×4.1868J/g·mol·k;T为绝对温度:K;P为丙烯压力:101.325kPa。

表4是不同温度、压力下的丙烯聚合速度常数。

表4 不同温度、压力下的丙烯聚合速度常数操作温度丙烯压力反应速度常数℃K1×101.325kPa h-174347330.18376349340.21178351350.24180353360.27682355370.3158535838.50.364代入80℃时数据,单釜转化率为65%时,τ= 3.8h,也就是说在80℃,36×101.325kPa的操作条件下,要使产率(转化率)达到65%,反应时间至少3.8h,我们知道,间歇反应釜是间歇操作,在间歇反应釜中,反应物料丙烯达到一定转化率所需的反应时间,只取决于反应速度,对于丙烯聚合反应来说,不管反应物料丙烯的加料量多少,要达到相同的转化率所需的反应时间相等。

因而,要保证一定的转化率,必需有足够的反应时间,一般应控制在3.0~4.0h较好。

1.5 Al/Ti比Al/Ti比值是一个重要参数,在液相本体聚合反23第19卷第3期彭振宇:小本体聚丙烯工艺条件对丙烯转化率的影响 应中,Al/Ti比有一个最佳值,约为250。

过低,则催化剂活性急剧下降;过高,即Al过量时,催化剂活性会逐渐下降。

Al/Ti比最佳值随系统中杂质量的变化而变化,当含量增加时,该值则变得较大,实际操作过程中,由于原料中不可避免地带有各类杂质,因此系统中Al/Ti比一般较大,操作人员往往只调整聚合釜主催化剂加入量,不调整助催化剂加入量,易导致Al/Ti 比严重偏离最佳值,致使丙烯转化率下降。

1.6 聚合釜的撤热生产实践表明,聚合反应热量有效的撤除是保证反应平稳进行的前提。

克石化厂聚丙烯装置水系统为全厂系统供给,这种供给方法省投资,节约能源;但水易受系统污染,内冷管及夹套易结垢,不利于传热。

运行两年后的聚合釜其釜夹套及内冷管结垢严重,丙烯转化率下降了5个百分点。

1999年5月,克石化厂聚丙烯装置对4台聚合釜夹套进行了酸洗,酸洗后釜的传热效果有了较明显的改善,丙烯转化率提高了3个百分点。

因此,对聚合釜夹套进行定期酸洗,可以提高夹套的传热效果。

1.7 升温时间过短的升温时间会使前期反应激烈,导致反应不易控制。

对运行时间较长,水质又不是很好的克石化厂聚丙烯装置来说,尤其如此。

适当延长升温时间,可以使催化剂在升温阶段有一个预聚过程,这样可以改善催化剂的动力学行为,降低催化剂的初始活性,防止催化剂反应过于剧烈。

克石化厂聚丙烯装置经过一段时期的实践,将升温时间由35±5 min延长至55±5min,取得了较好的效果。

2 提高丙烯转化率的措施2.1 提高反应压力聚合釜正常压力控制指标为3.4~3.6MPa,提高反应压力和温度,有利于提高聚合速度,缩短反应时间,因此在设备条件允许的情况下和在高效催化剂适宜的操作条件范围内尽量提高操作温度和操作压力,对提高丙烯转化率是有利的。

2.2 加强原料监测保证原料质量,除了要求上游的液化气脱硫及气体分馏装置加强操作,供应合格的原料外,聚丙烯装置加强原料质量监测也是必不可少的,为此聚丙烯装置每天对系统所用的丙烯纯度及硫、氧、水作分析,并根据聚合釜的反应波动情况,及时取样分析,当原料杂质含量超标,聚合反应情况急剧恶化时,立即停工处理。

2.3 丙烯投料采用质量流量计计量,提高丙烯投料准确率针对聚合釜进料系统采用差压液面计易受气温变化产生较大误差,从而导致计算丙烯转化率偏低的缺点,克石化厂聚丙烯装置借鉴国内同类装置的经验,在聚合釜进料系统增设质量流量计。

目前我装置丙烯投料量采用玻璃板液面计、差压液位计及质量流量计进行对比计量,大大提高了丙烯入釜量的准确度。

2.4 合理调整釜内助催化剂浓度,使Al/Ti比适宜釜内Al/Ti比与釜内助催化剂浓度有很大关系,实际操作过程中,应注意:a.根据原料质量确定釜内催化剂浓度,原料有害杂质少则Al/Ti比可以较低,反之则高。

b.需要较大幅度调整聚合釜主催化剂加入量时,应同时调整助催化剂加入量。

2.5 定期酸洗聚合釜夹套,保证聚合反应的有效撤热针对克石化厂聚丙烯装置实际情况,建议每年对聚合釜夹套进行一次酸洗,这对提高丙烯转化率是有利的。

2.6 适当调整升温时间,降低催化剂的初始活性3 结论3.1 提高丙烯转化率,是液相本体法聚丙烯装置降低能耗,高效运行的一条重要途径。

3.2 在液相本体法聚丙烯的生产中,原料中的杂质(下转第30页)于0.10%。

4.2 铅含量指标由不大于0.013g/L降为不大于0.005g/L;4.3 增加苯含量测定项目,指标定为不大于2.5% (V/V);4.4 增加芳烃含量测定项目,指标定为不大于40%(V/V);4.5 增加烯烃含量测定项目,指标定为不大于35%(V/V);4.6 氧含量测定项目加注说明,指标规定不大于2.7%(m/m);4.7 规定铁不得人为加入[1,3]。