OEE数据记录分析表格式

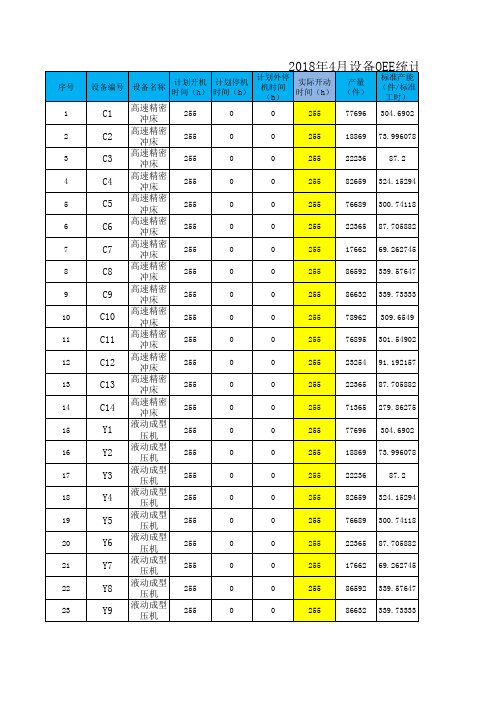

设备OEE统计表

25236

3

100.00% 88.11% 99.99% 88.10%

85659

2

100.00% 96.50% 100.00% 96.50%

79689

3

100.00% 96.24% 100.00% 96.23%

25365

2

100.00% 88.17% 99.99% 88.16%

20662

2

100.00% 85.48% 99.99% 85.47%

17

Y3

液动成型 压机

255

0

0

255

22236

87.2

18

Y4

液动成型 压机

255

0

0

255

82659 324.15294

19

Y5

液动成型 压机

255

0

0

255

76689 300.74118

20

Y6

液动成型 压机

255

0

0

255

22365 87.705882

21

Y7

液动成型 压机

255

0

0

255

17662 69.262745

负荷时间:设备应该正常运转的时间,等于总投入时间(指出勤时间)-计划停机时间(如早会、休息等)。

停机时间:指计

备OEE统计表QR13-06

理论产量 不良数

件

(件)

时间开动 性能开动 率(%) 率(%)

良品率 (%)

OEE(%)

备注

80696

0

100.00% 96.28% 100.00% 96.28%

255

78962 309.6549

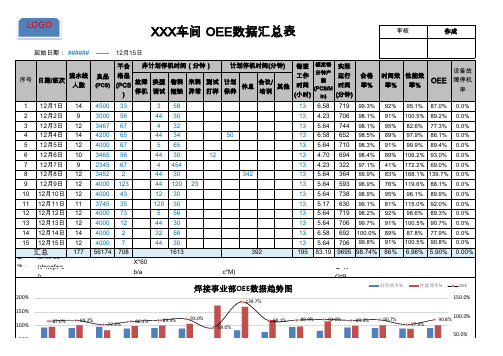

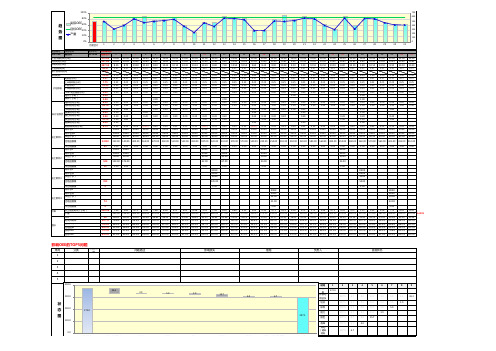

经典实用的OEE统计报表

XXX车间 OEE数据汇总表

审核

作成

起始日期: ###### —— 12月15日

流水线 序号 日期/班次

人数

良品

(PCS)

不合 非计划停机时间(分钟)

格品 (PCS 故障 换型 物料 来料 测试

) 停机 调试 短缺 异常 打样

计划停机间(分钟) 每班 额定每 实际

工作 分钟产 运行

8 12月8日 12 3452 2

44 30

342

13 5.64 364 99.9% 83% 168.1% 139.7% 0.0%

9 12月9日 12 4000 123

44 120 23

13 5.64 593 96.9% 76% 119.6% 88.1% 0.0%

10 12月10日 12 4000 43

0%

0.0%

12月1日 12月2日 12月3日 12月4日 12月5日 12月6日 12月7日 12月8日 12月9日 12月10日 12月11日 12月12日 12月13日 12月14日 12月15日

注: (Nd=+Me+/[fX+*g6

0-

200%

4000 7

44 30

56174 708 R=d/[

1613

XO*=610-

b/a

13

392

195

P=a/(

c*M)

焊接事业部OEE数据趋势图

139.7%

5.64 706 99.8% 91% 100.5% 90.8% 0.0% 83.19 9695 98.74% 86% 6.96% 5.90% 0.00%

13 4.23 706 98.1% 91% 100.5% 89.2% 0.0%

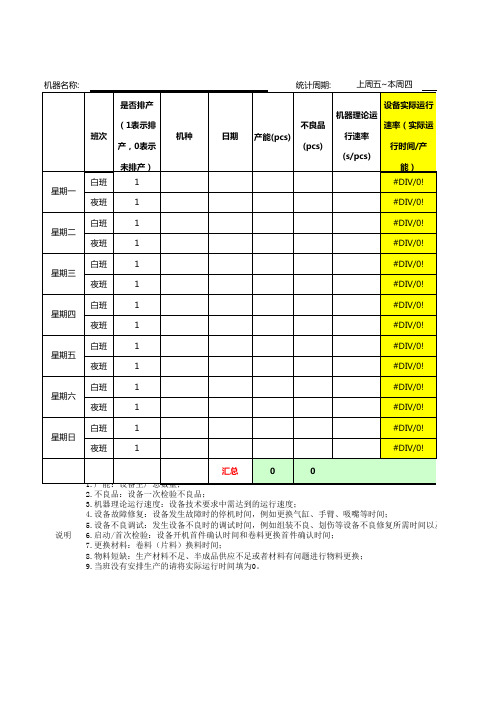

OEE数据记录分析表格式

说明2.不良品:设备一次检验不良品;

3.机器理论运行速度:设备技术要求中需达到的运行速度;

4.设备故障修复:设备发生故障时的停机时间,例如更换气缸、手臂、吸嘴等时间;

5.设备不良调试:发生设备不良时的调试时间,例如组装不良、划伤等设备不良修复所需时间以及一些常规报警

6.启动/首次检验:设备开机首件确认时间和卷料更换首件确认时间;

7.更换材料:卷料(片料)换料时间;

8.物料短缺:生产材料不足、半成品供应不足或者材料有问题进行物料更换;

9.当班没有安排生产的请将实际运行时间填为0。

OEE 每周数据汇总表

;

复所需时间以及一些常规报警修复(如真空报警);。

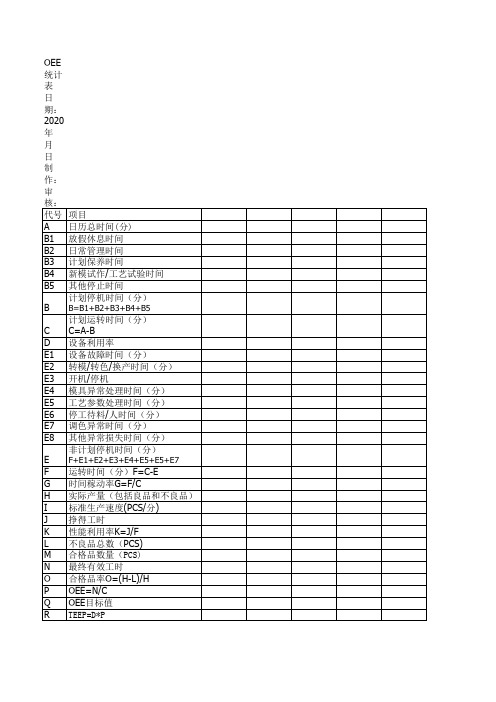

设备综合效率OEE统计表

2020 年 月 日 制 作: 审 核: 代号 项目 A 日历总时间(分) B1 放假休息时间 B2 日常管理时间 B3 计划保养时间 B4 新模试作/工艺试验时间 B5 其他停止时间

计划停机时间(分) B B=B1+B2+B3+B4+B5

计划运转时间(分)

C C=A-B D 设备利用率 E1 设备故障时间(分) E2 转模/转色/换产时间(分) E3 开机/停机 E4 模具异常处理时间(分) E5 工艺参数处理时间(分) E6 停工待料/人时间(分) E7 调色异常时间(分) E8 其他异常损失时间(分)

P OEE=N/C Q OEE目标值 R TEEP=D*P

合计

ห้องสมุดไป่ตู้

非计划停机时间(分) E F+E1+E2+E3+E4+E5+E5+E7 F 运转时间(分)F=C-E G 时间稼动率G=F/C H 实际产量(包括良品和不良品) I 标准生产速度(PCS/分) J 挣得工时 K 性能利用率K=J/F L 不良品总数(PCS) M 合格品数量(PCS) N 最终有效工时 O 合格品率O=(H-L)/H

OEE统计表

F—设备故障/维修

G—工装故障/维修

E—检验

~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~

: : : : : : : : : : : : : : : : : : : 产出 合计

作业内容:A—正常生产 B—更换工装/模具 C—韧磨/更换刀具 D—待料/待单 H—设备更换调试 I—品质异常及处理 J—5S/休息 K—其它(在备注栏注明)

四川绵阳三力股份有限公司

设备综合效率(OEE)统计表

车间: 日期 班次 员工姓名 工段: 产品型号 名称 批次号 计划 数量 设备名称/型号: 工序名称 标准时间 (秒/件) 公司编号: 起止时间 生产 状态 良品 数量 不良 数量 备注

: : : : : : = 时间开动率×性能开动率×合格品率 =合格产品的理论加工总时间÷负荷时间 设备综合效率(OEE)

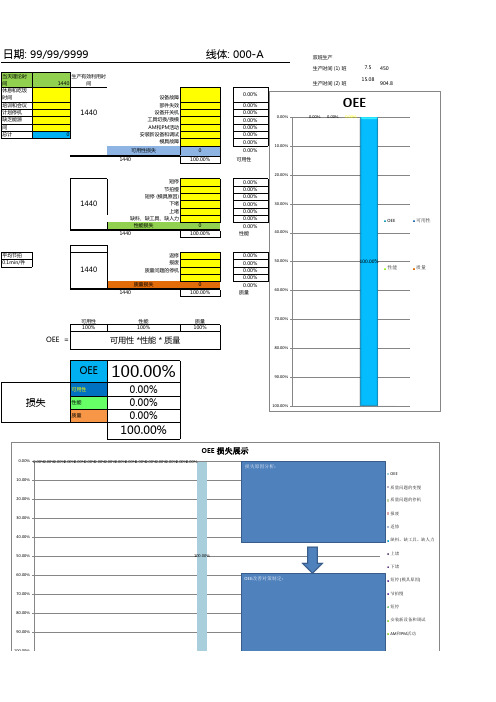

OEE统计报表(1)

20.00%

30.00%

OEE

40.00%

可用性

平均节拍 0.1min/件

1440

1440

返修 报废 质量问题的停机 质量问题的变慢

质量损失

0.00% 0.00% 0.00% 0.00% 0 100.00% 0.00% 质量

50.00%

100.00%

性能

质量

60.00%

可用性 100%

性能 100%

日期: 99/99/9999

当天理论时间 休息和吃饭时间 培训和会议 计划停机 缺乏能源 计划降速时间 总计 1440 生产有效利用时间 设备故障 部件失效 设备开关机 工具切换/换模 AM和PM活动 安装新设备和调试 模具故障 可用性损失 1440 0

线体: 000-A

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 可用性 100.00%

100.00%

损失原因分析:

OEE

10.00% 质量问题的变慢 20.00% 质量问题的停机 报废 30.00% 返修 40.00% 缺料、缺工具、缺人力 上堵 下堵 60.00%

50.00%

100.00%

OEE改善对策制定:

短停 (模具原因) 节拍慢 短停

70.00%

80.00%

安装新设备和调试

90.00%

Байду номын сангаасAM和PM活动

双班生产 生产时间 (1) 班 生产时间 (2) 班 7.5 15.08 450 904.8

1440

0

OEE

0.00% 0.00% 0.00% 0.00% 10.00%

1440

短停 节拍慢 短停 (模具原因) 下堵 上堵 缺料、缺工具、缺人力 性能损失 1440

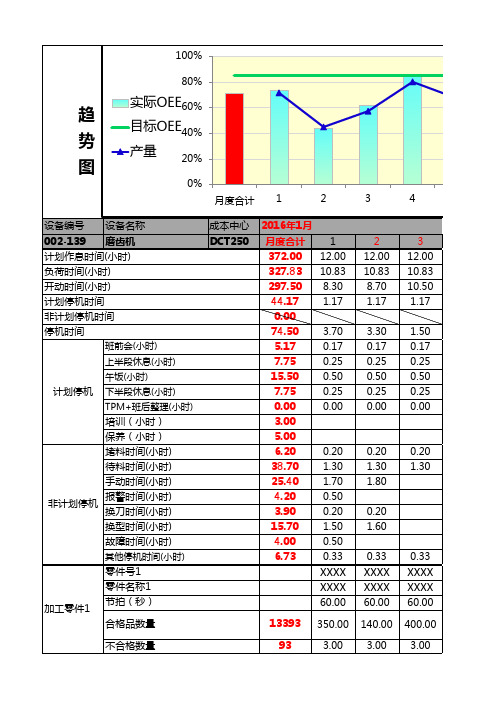

OEE报表(标准模板)

5 12.00 8.83 8.30 3.17

6 12.00 10.83 10.30 1.17

7 12.00 10.83 10.10 1.17

8 12.00 10.83 10.30 1.17

9 12.00 10.83 10.30 1.17

10 12.00 10.83 10.30 1.17

11 12.00 10.83 8.80 1.17

1.50 0.17 0.25 0.50 0.25 0.00

0.20 1.30

0.33 XXXX XXXX 60.00

1.50 0.17 0.25 0.50 0.25 0.00

0.20 1.30

0.33 XXXX XXXX 60.00

3.10 0.17 0.25 0.50 0.25 0.00

0.20 1.30 1.60

100%

80%

趋

实际OEE60%

势

目标OEE40%

图

产量

20%

0%

月度合计 1

2

3

4

设备编号 设备名称 002-139 磨齿机 计划作息时间(小时) 负荷时间(小时) 开动时间(小时) 计划停机时间 非计划停机时间 停机时间

班前会(小时) 上半段休息(小时) 午饭(小时) 计划停机 下半段休息(小时) TPM+班后整理(小时) 培训(小时) 保养(小时) 堵料时间(小时) 待料时间(小时) 手动时间(小时) 报警时间(小时) 非计划停机 换刀时间(小时) 换型时间(小时) 故障时间(小时) 其他停机时间(小时) 零件号1 零件名称1 加工零件1 节拍(秒) 合格品数量

1.70 0.17 0.25 0.50 0.25 0.00

1.70 0.17 0.25 0.50 0.25 0.00

OEE报表(标准模板)

上半段休息(小时) 午饭(小时) 计划停机 下半段休息(小时) TPM+班后整理(小时) 培训(小时) 保养(小时) 堵料时间(小时) 待料时间(小时) 手动时间(小时) 报警时间(小时) 非计划停机 换刀时间(小时) 换型时间(小时) 故障时间(小时) 其他停机时间(小时) 零件号1 零件名称1 加工零件1 节拍(秒) 合格品数量

22 12.00 10.83 10.50 1.17

1.50 0.17 0.25 0.50 0.25 0.00

0.20 1.30

0.33 XXXX XXXX 60.00

23 12.00 10.83 10.50 1.17

1.50 0.17 0.25 0.50 0.25 0.00

0.20 1.30

0.33 XXXX XXXX 60.00

8.72 520.00 51.49 93.2% 86.3% 99.4% 80.0% 85.0%

9.22 550.00 53.40 95.1% 89.5% 99.5% 84.6% 85.0%

6.38 380.00 36.89 95.1% 62.0% 99.2% 58.5% 85.0%

3.78 229.00 22.23 95.1% 36.7% 97.9% 34.1% 85.0%

24 12.00 10.83 8.80 1.17

3.20 0.17 0.25 0.50 0.25 0.00

0.20 1.30 1.70

0.20 1.50

0.33 XXXX XXXX 60.00

25 12.00 10.83 10.50 1.17

1.50 0.17 0.25 0.50 0.25 0.00

2.00 2.00

195

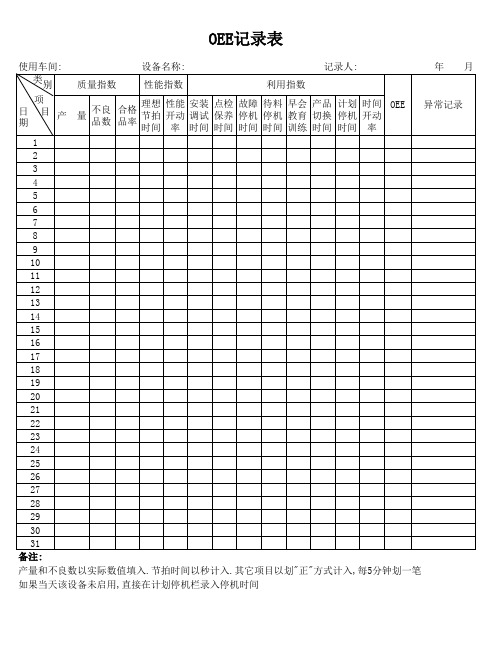

OEE记录表

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 备注: 产量和不良数以实际数值填入.节拍时间以秒计入.其它项目以划"正"方式计入,每5分钟划一笔 如果当天该设备未启用,直接在计划停机栏录入停机时间

合格品率=合格品数/生产数量 性能开动率=生产数量/(60/理想节拍时间 X 实际生产时间) 时间开动率=实际生产时间/计划工作时间

OEE记录表

使用车间: 类别 项 设备 日 目 产 期 设备名称: 质量指数 性能指数 利用 待料 早会 产品 计划 时间 OEE 不良 合格 量 节拍 开动 调试 保养 停机 停机 教育 切换 停机 开动 品数 品率 时间 率 时间 时间 时间 时间 训练 时间 时间 率

OEE设备效率数据收集分析表

0

0

0

0

0

0

0

0

0

0

15

0

0

35

0

0

0

0

0

0

99.9% 100.0% 100.0% 99.7% 100.0% 100.0% 100.0% 100.0% #DIV/0! 100.0%

70% 70% 70% 70% 70% 70% 70% 70% 70% 70%

95.6% 80.9% 95.7% 68.2% 95.7% 97.5% 59.5% 96.8% #DIV/0! 97.0%

0

0

0

40

0

0

0

0

0

0

20

0

99.7% 100.0% 100.0% #DIV/0! 100.0% 100.0% 100.0% 99.9% 100.0%

70% 70%

70% 70% 70% 70% 70% 70% 70%

72.4% 92.1% 96.9% #DIV/0! 86.7% 94.5% 90.9% 95.9% 90.2%

0% 0% 0% 0% 0% 0%

0% 0% #DIV/0! 0%

0% 0% 0% 0% 0% 0% 35% 0% #DIV/0! 0% cal analysis, the countermeasures of important material),

审核 Examine

设备编

2016 年

号:Equi 125-26

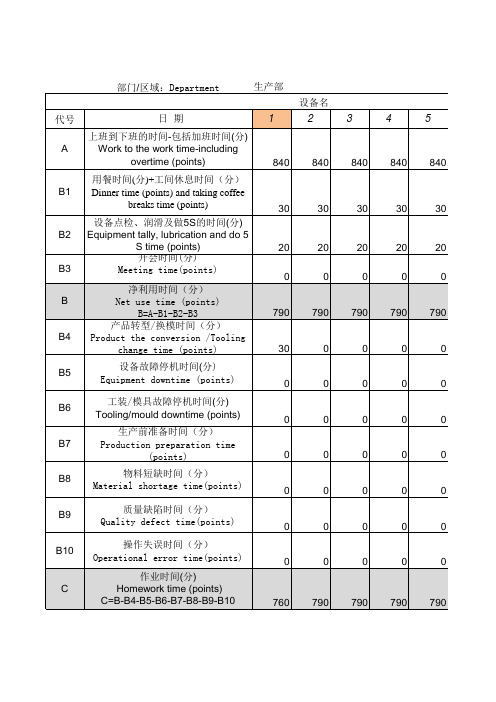

0 0 0 0 0 0 0 790

5 840

30 20

0 790

0 0 0 0 0 0 0 790

设备利用率

D

Equipment utilization

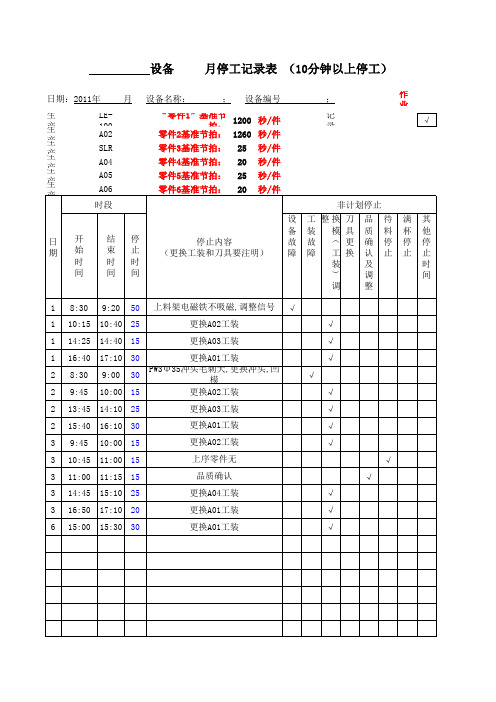

OEE单品种及多品种数据统计分析修订后模板(多品种)

日期:2011年 月 设备名称:

月停工记录表 (10分钟以上停工)

; 设备编号 ; 记录人: 作业现场 √

生产零件号:LE-100 生产零件号:A02 生产零件号:SLR 生产零件号:A04 生产零件号:A05 生产零件号:A06 时段

“零件1”基准节拍: 1200 秒/件 零件2基准节拍: 1260 秒/件 零件3基准节拍: 零件4基准节拍: 零件5基准节拍: 零件6基准节拍: 25 20 25 20 秒/件 秒/件 秒/件 秒/件

非计划停止 设 备 故 障 工 装 故 障 换 模 ( 工 装 ) 调 整 √ √ √ √ √ √ √ √ √ √ √ √ √ 刀 具 更 换 品 质 确 认 及 调 整 待 料 停 止 满 杯 停 止 其 他 停 止 时 间

日 期

开 始 时 间

结 束时 间

停 止 时 间

停止内容 (更换工装和刀具要注明)

√

10:40 25 14:40 15 17:10 30 9:00 30

10:00 15 14:10 25 16:10 30 10:00 15 11:00 15 11:15 15 15:10 25 17:10 20 15:30 30

340

1 1 1 1 2 2 2 2 3 3 3 3 3 6

8:30 10:15 14:25 16:40 8:30 9:45 13:45 15:40 9:45 10:45 11:00 14:45 16:50 15:00

9:20

50

上料架电磁铁不吸磁,调整信号 更换A02工装 更换A03工装 更换A01工装 PW3Φ 35冲头毛刺大,更换冲头,凹 模 更换A02工装 更换A03工装 更换A01工装 更换A02工装 上序零件无 品质确认 更换A04工装 更换A01工装 更换A01工装

OEE设备效率数据收集分析表

E2)/E

#DIV/0

#DIV/0

0.0% 99.7% 100.0% 99.8% 100.0% 99.7% 100.0% 100.0% ! 100.0% 100.0% 100.0% 99.9% 100.0% 99.9% 100.0% 100.0% 99.7% 100.0% 100.0% 100.0% 100.0% ! 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% 100.0% #DIV/0!

记录 Record:

检查 check up:

审核 Examine:

0 720 300 1320 1320 1320 1320 1320

0

10

10

10

10

10

10

10

0

10

10

10

10

10

10

10

0

0

0

0

0

0

0

0

0 700 280 1300 1300 1300 1300 1300

0 30540

0

720

0

350

0

10

0 29460

产品转型/换

模时间(分)

Product the

0.0% 83.4% 93.1% 77.7% 77.9% 72.4% 92.1% 96.9% ###### 86.7% 94.5% 90.9% 95.9% 90.2% 95.6% 80.9% 95.7% 68.2% 95.7% 97.5% 59.5% 96.8% ###### 97.0% 90.1% 67.3% 78.1% 67.3% 72.7% 61.9% ###### #DIV/0!

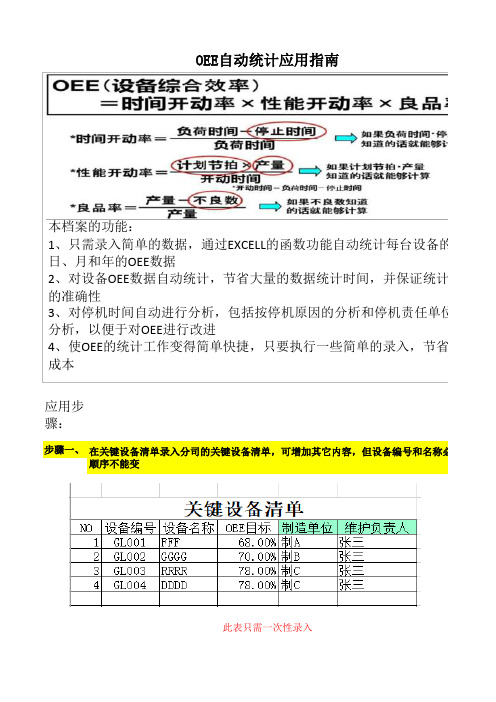

设备OEE自动统计和分析表

应用步

骤:

步骤一、OEE自动统计应用指南在关键设备清单录入分司的关键设备清单,可增加其它内容,但设备编号和名称必须

顺序不能变

此表只需一次性录入

本档案的功能:

1、只需录入简单的数据,通过EXCELL 的函数功能自动统计每台设备的每日、月和年的OEE 数据

2、对设备OEE 数据自动统计,节省大量的数据统计时间,并保证统计数的准确性

3、对停机时间自动进行分析,包括按停机原因的分析和停机责任单位的分析,以便于对OEE 进行改进

4、使OEE 的统计工作变得简单快捷,只要执行一些简单的录入,节省人成本

步骤二、步骤三、步骤四、

在产品产能标准内录入公司每种产品的产能标准在停机时间登记中录入每日的停机时间数据(只需录入日期、设备编号和停机时间)

在生产情况登记中录入每日的生产数量和质量数据(只需录入日期、产品编号、设备

、投入量、实际投入时间和一次产出量)

此表只需有新产品时才再次录入

此表需要依据每天的设备停机记录每日录入

步骤五、步骤六、

在OEE每日&月统计中录入需统计的设备编号和需要统计的月份日期即可自动统计出该

的每日OEE和当月的汇总

在OEE年度统计中录入需统计的设备编号和需要统计的月份起止时间即可自动统计数

汇总及年度汇总

以上就算完成了数据的录入

此表需要依据通生产日报表每日录入

步骤七、在停机时间分析中录入需统计的设备编号和需要统计的月份起止时间即可自动统计数的停机时间汇总、各停机原因的比例及按责任部门的比例

备的每

统计数据单位的

节省人工称必须有且

时间)

、设备编号

计出该设备

计数每月的

统计数每月。

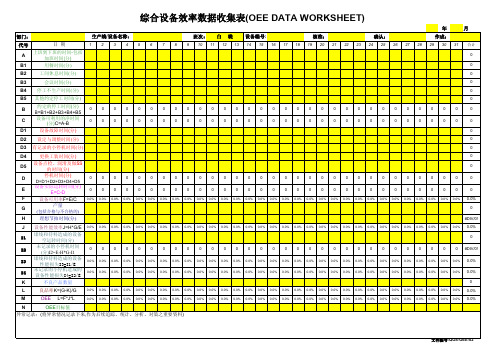

OEE-基本表

年月部门:代号 日 期12345678910111213141516171819202122232425262728293031合计A 上班到下班的时间-包括加班时间(分)0B1用餐时间(分)0B2工间休息时间(分)0B3会议时间(分)0B4停工不生产时间(分)0B5其他约定停工时间(分)0B 约定的停工时间(分)B=B1+B2+B3+B4+B500000000000000000000000000000000C 设备可利用的净时间(分)C=A-B 00D1设备故障时间(分)0D2设定与调整时间(分)0D3有记录的小停机时间(分)0D4更换工装时间(分)0D5设备点检、润滑及做5S的时间(分)0D 停机时间(分)D=D1+D2+D3+D4+D500000000000000000000000000000000E 设备实际运转时间(分)E=C-D0F 设备可用率F=E/C0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%G 产量(包括合格与不合格的)0H 理想节拍时间(分)#DIV/0!J 设备性能效率J=H*G/E 0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%I1堵线和待料造成的设备空运转时间(分)0I2未记录的小停机时间(分)I2=E-H*G-I10#DIV/0!I3堵线和待料造成的设备性能损失I3=I1/E 0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%I4未记录的小停机造成的设备性能损失I4=I2/E0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%K 不良产品数量0L 良品率K=(G-K)/G 0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%M OEE L=F*J*L0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%NOEE 目标值异常记录:(将异常情况记录下来,作为后续追踪、统计、分析、对策之重要资料)核准:班次:白 晚生产线/设备名称:综合设备效率数据收集表(OEE DATA WORKSHEET)设备编号:作成:确认:文件编号:QOS-OEE-03文件编号:QOS-OEE-04文件编号:QOS-OEE-05。