新光还原工序

多晶硅车间工艺培训

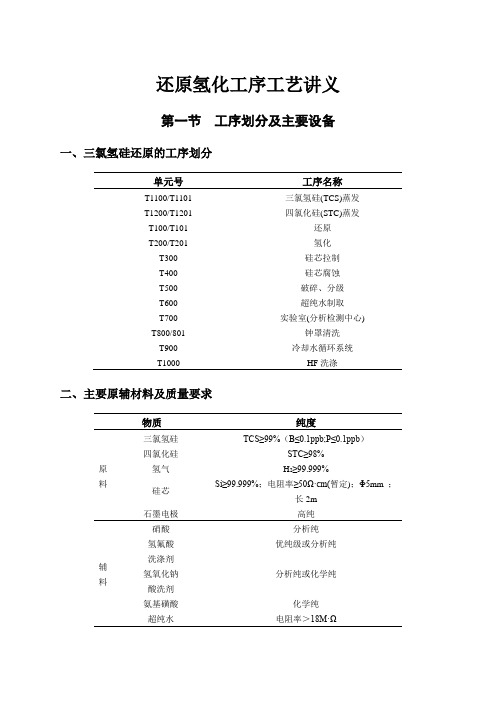

还原氢化工序工艺讲义第一节工序划分及主要设备一、三氯氢硅还原的工序划分单元号工序名称T1100/T1101 三氯氢硅(TCS)蒸发T1200/T1201 四氯化硅(STC)蒸发T100/T101 还原T200/T201 氢化T300 硅芯拉制T400 硅芯腐蚀T500 破碎、分级T600 超纯水制取T700 实验室(分析检测中心)T800/801 钟罩清洗T900 冷却水循环系统T1000 HF洗涤二、主要原辅材料及质量要求物质纯度原料三氯氢硅TCS≥99%(B≤0.1ppb;P≤0.1ppb)四氯化硅STC≥98%氢气H2≥99.999%硅芯Si≥99.999%;电阻率≥50Ω·cm(暂定);Φ5mm ;长2m石墨电极高纯辅料硝酸分析纯氢氟酸优纯级或分析纯洗涤剂氢氧化钠分析纯或化学纯酸洗剂氨基磺酸化学纯超纯水电阻率>18M·Ω三、主要设备设备个数位号三氯氢硅(TCS)蒸发器 4 T1100AB001/002 T1201AB001/002四氯化硅(STC)蒸发器 4 T1200AB001/002 T1201AB001/002还原炉及氢化炉的静态混合器 2 AM100还原炉18 T100/T101AC001-009氢化炉9 T200AC001-005 T201AC001-004硅芯拉制炉 6 T300AC001-006区熔炉 1 T700AC001冷却水及冷却去离子水缓冲罐 4 T900/T901AB001-002 全自动硅块腐蚀清洗机 1 T400HF洗涤塔 1T1000AK001A/B第二节 三氯氢硅氢还原工艺一、还原工艺描述H 多晶硅图1 三氯氢硅氢还原工艺流程简图经提纯的三氯氢硅原料,按还原工艺条件的要求,经管道连续加入蒸发器中。

向蒸发器夹套通入蒸汽使三氯氢硅鼓泡蒸发并达到10bar ,三氯氢硅的汽体和一路一定压力的高纯氢气(包括干法分离工序返回的循环氢气)在混合器AM100中以1:3的比例混合,经三层套管换热器加热后经进气管喷头喷入还原炉内。

【纺织印染整技术】还原染料染色工艺

【纺织印染整技术】还原染料染色工艺还原染料(士林染料)分子结构中含有两个或两个以上的羰基,没有水溶性基团,不溶于水对纤维素纤维没有亲和力。

染色时,需在强还原剂和碱性的条件下,将染料还原成可溶性的隐色体钠盐才能上染纤维,隐色体上染纤维后再经氧化,重新转变为原来不溶性的染料而固着在纤维上。

还原染料色泽鲜艳,染色牢度好,其耐日晒、耐水洗、耐氯漂牢度为其它染料染色产品所无法比拟的,但价格较高,工艺比较繁复。

是目前各类商品染料中应用很广的高档染料,主要用于高牢度要求的各类纤维素纤维及其混纺、交织物的染色和印花。

一染色过程1 染料的还原过程,也就是还原染料隐色体的生成过程,一般都是在碱性介质中进行的。

在还原染料的分子结构中都至少含有两个羰基(=C=O),它们在强的还原剂连二亚硫酸纳(俗称保险粉)的作用下,羰基被还原成羟基(-OH)。

保险粉化学性质非常活泼,在碱性条件下即使温度很低,也可产生较强的还原作用,从而使还原染料被还原为隐色酸。

Na2S204+ 2H2O -→ 2NaHSO3+ 2[H]2=C=O + 2[H] —→ 2 ≥C-OH反应中生成的羟基化合物就是染料的隐色酸,它也和染料一样不溶于水,但可溶于碱性介质中,成为隐色体钠盐溶液。

由于隐色体钠盐不常呈现染料原有的颜色,故被称为隐色体:≥C-OH + NaOH-→ ≥C-ONa + H2O在用保险粉-烧碱法进行染料还原溶解时,应掌握好烧碱、保险粉的用量和还原温度,才能使染料正常还原,否则会使染料产生过度还原或水解以及分子重排等不正常的反应,致使染液破坏,色泽萎暗,染色牢度降低。

2 .隐色体上染还原染料经保险粉、烧碱还原溶解成隐色体钠盐后,即对纤维素纤维产生直接性,先吸附于纤维表面,然后再向纤维内部扩散而完成对纤维的上染。

由于染液中含有大量电解质,对纤维的直接性较大,故上染纤维的速率较快,染料的移染性能较差,往往不易染匀。

因此,在上染过程中可加入少量缓染剂,如平平加0、匀染剂等。

多晶硅还原装置操作规程

还原装置安全技术操作规程受控状态:目录1 范围 (1)2 引用标准 (1)3 术语和定义 (1)3.1爆炸极限 (1)3.2闪爆 (1)3.3危险化学品 (2)3.4预案 (2)3.5应急救援 (2)3.7载流子 (2)3.8多数载流子(多子) (2)3.9少数载流子(少子) (2)3.10载流子寿命 (2)3.11少数载流子寿命(少子寿命) (3)3.12本征半导体 (3)3.13 N型半导体 (3)3.14 P型半导体 (3)3.15受主、施主杂质 (4)3.16多晶硅 (4)3.17电阻、电阻率 (4)3.18基磷、基硼 (4)3.19配比 (4)3.20还原炉电单耗 (4)3.21平均沉积速度 (4)3.22晶体生长 (4)3.23硅棒的生长周期 (4)3.24单位沉积速率 (4)3.25一次实收率 (5)3.26单程消耗 (5)3.27三氯氢硅单耗 (5)3.28氧化夹层 (5)3.29温度圈、温度夹层 (5)3.30无定形硅 (5)3.31免洗料、非免洗料 (5)3.32珊瑚料、正料 (5)3.33熔焦料 (5)3.34还原炉雾化 (6)5 装置概况 (6)5.1装置简介 (6)5.2工艺原理及简图(PID) (6)5.3装置管路仪表流程简图 (8)5.4装置平面布置图 (8)5.5污染物主要排放部位和排放的主要污染物 (8)5.6事故监测、防护及消火设施布置图 (8)6 主要工艺条件及控制指标 (9)6.1工艺指标 (9)6.2控制指标 (13)6.3仪表与自控 (14)7 设备规格及技术要求 (18)7.1设备规格明细表 (18)7.2主要设备结构示意图 (22)8 工作职责 (24)8.1还原班长的岗位职责 (24)8.2还原内操的岗位职责 (26)8.3还原外操的岗位职责 (27)8.4装拆炉班长的岗位职责 (28)8.5装拆炉工的岗位职责 (29)9 还原装置操作 (30)9.1装置开车 (30)9.2装置停车 (38)9.3工艺操作(单元操作) (45)9.4水泵的操作与维护 (49)9.5装拆炉操作 (50)9.6钟罩清洗操作 (56)9.7中央吸尘系统的操作 (58)10 异常及事故处理 (64)10.1概述 (64)10.2异常的预防及处理 (64)10.3单个系统故障(如某泵跳停) (67)10.4装置动力电源断电 (68)10.5危化品泄漏 (69)10.6泄漏引起着火、闪爆等 (70)10.7上下游装置故障等 (70)10.8蒸汽停供的处理预案 (71)10.9DCS故障 (71)10.10现场各气动阀断电或断气 (72)10.11火灾、爆炸事故 (72)10.12装拆炉过程中的异常及处理 (73)10.13钟罩清洗过程中的异常及处理 (73)10.14中央吸尘系统故障及处理 (76)10.15处理事故过程出现人员伤亡的救治 (76)10.16人员疏散方案 (77)10.17现场保护与现场洗消 (78)10.18应急救援保障 (78)11 检查与考核 (78)11.1检查 (78)11.2考核 (79)12 表格与记录 (79)13 附录 (79)1 范围本规程适用于还原装置的操作工作。

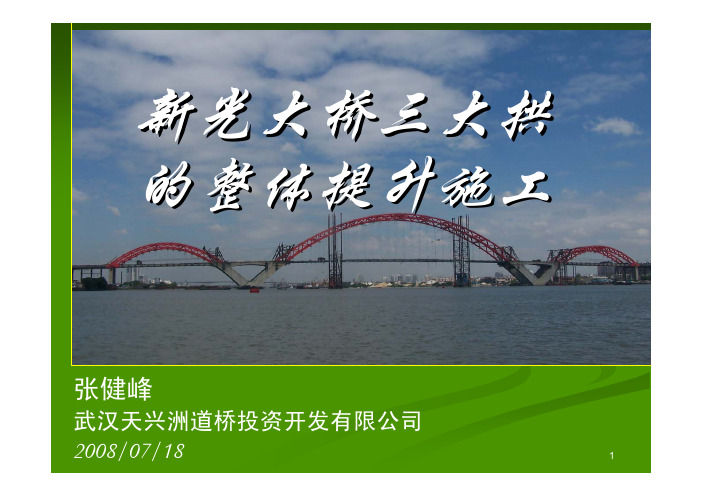

新光大桥三大拱的整体提升施工

新光大桥三大拱的整体提升施工张健峰武汉天兴洲道桥投资开发有限公司2008/07/18新光大桥三大拱的整体提升施工张健峰武汉天兴洲道桥投资开发有限公司2008/07/18开场白/新光大桥概况1 钢结构制造2 边拱拼装与提升3 主拱现场拼装4 主拱边段提升5 主拱中段滑移上船6 主拱中段浮运7 主拱中段提升准备8 主拱中段提升 结束语目录开场白在广州海珠区与番禺之间的珠江后航道(主航道)上,在洛溪大桥与番禺大桥之间,一座造型优美的三跨拱桥凌空而起,这就是广州新光大桥新光大桥主桥拱肋采用了在桥位附近拼装场地的支架上低位组拼,大段整体浮运,同步液压提升技术整体提升架设施工,本文对最具创意和代表性的主跨主拱中段大段整体浮运、整体提升架设方法进行了介绍我有幸作为建桥大军的一员,参与了大桥建设的全过程;尤其是参与组织了有一定创新价值及技术难度的三大拱整体提升施工,深感受益非浅新光大桥概况道路等级城市快速路,设计速度:80km/h 桥梁坡度最大纵坡3%,双向横坡2% 桥梁宽度主桥:净2×12m车行道,净2×3m人行道,全宽37.62m,双向六车道引桥:净2×12m车行道,全宽26.3m 设计荷载汽车一超20级,挂车一120级,人群荷载;局部构件:城—A级 设计风速27.9m/s(离地10m,频率1%,10分钟平均最大风速) 通航净空通航净高大于34米,双向通航孔净宽210米 设计水位8.13m,最高通航水位7.4m基本烈度7度(按8度设防)技术标准新光大桥工程的主要参建方建设主管部门:广州市建设委员会投资方:广州市建设投资发展有限公司广州市番禺交通建设投资有限公司建设单位:广州市新光快速路有限公司•方案初步设计:四川省交通厅公路规划勘察设计研究院 承包方:贵州省桥梁工程总公司-铁道专业设计院(现名中铁工程设计咨询集团公司)联合体•监理:四川铁科建设监理公司•钢结构制造单位:中铁山桥集团有限公司桥跨型式L=(3×50)m +(177+428+177)m +(3×50)m 其中两端引桥均为3×50m的预应力混凝土连续箱梁主桥为177m+428m+177m三跨连续刚架钢桁拱桥主要施工步骤第三步:1 搭设边拱及主拱施工支架及提升支架2分别吊装边墩及三角刚架上的主拱、边拱拱脚段3在支架上安装边跨拱肋第四步:1 提升边跨拱肋2 提升主拱边节段3 在拼装场地拼装中间大节段拱肋第五步:1 连接边跨拱脚合龙段2 支架上施工边跨吊杆、预应力混凝土系杆3 用铁驳浮运主跨中间大节段拱肋到桥位处并精确定位第六步:利用提升支架吊装主跨中间大节段拱肋,支撑在两侧提升架上钢拱大节段整体提升施工全桥钢拱肋共分五大段用整体(节段)提升法进行安装1 钢结构制造2 边拱拼装与提升3 主拱现场拼装4 主拱边段提升5 主拱中段滑移上船6 主拱中段浮运7 主拱中段提升准备8 主拱中段提升1 钢结构制造大桥的钢箱桁架主拱采用钢结构,共13600吨Q345C钢材.上、下弦与腹杆间连接采用整体节点结构,这种栓焊结构对焊接及高强螺栓连接的加工进度要求很高,制造难度大。

多晶硅还原尾气回收利用率检测评价方法

反应 , 得到三氯氢硅、ih sc 等混合物。 尾气回收系统回收合成 、 还原、 氢化 中产生的氯硅烷、 1H , HC 、 再进入反应体系, 循环利用。

= H I C 回收利用的检测评价 方法

Hc 回收利用率 可 以采用分析 与计量相结合 、 l 通过工艺考 核2 方法得 针对 氢化尾气 回收系统 、 合成尾 气回收系统 , 也可 以采用上述 方式准确得到氢 化尾 气 、 合成 尾气 中的HC 含量 。 1

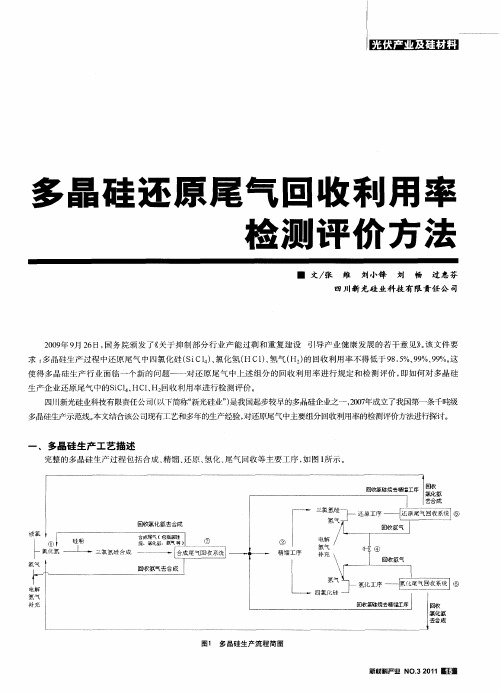

图2 还原尾气回收系统简图

Adva nce M a eral I d t i s ndu r st y

( 还原 . . H I 回 收 利 用率 2 ) Y F C的 -- 2 , .

多 晶硅 还 原 尾 气 回收 利 用 率 检 测 评 价 方法

● 文/ 张 维 刘小 锋 刘 畅 过 惠芬 四 川 新 光 硅 业 科技 有 限 责 任 公 司

2 0 年 9 J 6 国务 院颁 发了《 0 9 Y 2 日, 关于 抑制部 分行 业产 能过剩 和重 复建 设 引导 产 业健康 发展 的若 干意 见》 该 文件 要 。 求 : 晶硅生 产过程 中还原尾 气中四氯化 硅 ( Cl)氯 化氢 ( 多 Si 4 、 HC1 、 气 ( ) 回收 利用率不 得低于 9 .%、9 9 %。 )氢 H2的 8 5 9 %、 9 这

如果 只考察 还原尾 气中HC 回收 利用这一项 , l 则还原 工段HC 的回收利用率如 ③式所示 : l

HC  ̄ j I m ,-

枷

③

其中, HC ̄ g H1 I < 量=HC囤 HlHl ,c l收 c c 中 盈+H( 图 氯 烷 Hl蒸+Ha劂 氯 中 e 鲞 ④ 技 醴 中e 含 收 气 Hl 含

新手荐读电池片全工序基础工艺

新手荐读电池片全工序基础工艺新手专供老文。

仅供参考~前道一制绒工艺制绒目的1.消除表面硅片有机物和金属杂质。

2.去处硅片表面机械损伤层。

3.在硅片表面形成表面组织,增加太阳光的吸收减少反射。

工艺流程来料,开盒,检查,装片,称重,配液加液,制绒,甩干,制绒后称重,绒面检查,流出。

基本原理1#超声去除有机物和表面机械损伤层。

目前采用柠檬酸超声,和双氧水与氨水混合超声。

3#4#5#6#制绒利用NaOH溶液对单晶硅片进行各向异性腐蚀的特点来制备绒面。

当各向异性因子((100)面与(111)面单晶硅腐蚀速率之比)=10时,可以得到整齐均匀的金字塔形的角锥体组成的绒面。

绒面具有受光面积大,反射率低的特点。

可以提高单晶硅太阳能电池的短路电流,从而提高太阳能电池的光转换效率。

化学反应方程式:Si+2NaOH+H2O=Nasio3+2H2↑影响因素1.温度温度过高,首先就是IPA不好控制,温度一高,IPA的挥发很快,气泡印就会随之出现,这样就大大减少了PN结的有效面积,反应加剧,还会出现片子的漂浮,造成碎片率的增加。

可控程度:调节机器的设置,可以很好的调节温度。

2.时间金字塔随时间的变化:金字塔逐渐冒出来;表面上基本被小金字塔覆盖,少数开始成长;金字塔密布的绒面已经形成,只是大小不均匀,反射率也降到比较低的情况;金字塔向外扩张兼并,体积逐渐膨胀,尺寸趋于均等,反射率略有下降。

可控程度:调节设备参数,可以精确的调节时间。

3.IPA1.协助氢气的释放。

2.减弱NaOH溶液对硅片的腐蚀力度,调节各向因子。

纯NaOH溶液在高温下对原子排列比较稀疏的100晶面和比较致密的111晶面破坏比较大,各个晶面被腐蚀而消融,IPA明显减弱NaOH的腐蚀强度,增加了腐蚀的各向异性,有利于金字塔的成形。

乙醇含量过高,碱溶液对硅溶液腐蚀能力变得很弱,各向异性因子又趋于1。

可控程度:根据首次配液的含量,及每次大约消耗的量,来补充一定量的液体,控制精度不高。

新光隧道总体施工顺序

方 拉槽 进洞 。整 体施 工顺 序见 图 1 。 () 2 明挖路 堑施 工 顺 序 : 标 段共 有 两 段 明挖 路堑 本

分 别位 于进 出 口工 区 , 同时路 堑 的坡 施工 根据 边坡高

度 、 的湿 度 、 度 、 土 密 地下 水 、 和地 面水 的情况 、 土的成 因

类型及岩土风化程度等采用三维网喷播植草 、 拱形骨架

本标段 内路基 为 挖方 路 基 , 坡高 度 小 于 1m, 边 0 边 坡坡 率采 用 ( 1 ~ ( 1: ) 1:12 )路 堑边 坡 大 于 8 的 .5 , m

本工 程 的暗挖 隧道 进 口位 于大 石 镇礼 村 。沿 线 地

表无建筑物 , 在线路左侧有地铁大汉盾构区间和大学城 供 水管 , 在隧道 进 口上 部为新 光快 速路 的第六标 段拆迁

() 2 隧道支 护结 构 : 隧道支 护 结构 除 明洞外 , 均采 用

复合式衬砌结构。充分利用和保护围岩 自承能力 , 便于 进行 机械 化快 速施 工 , 证 安全 , 薄 二次 模 筑 混 凝 土 保 减 衬砌厚度 , 提高隧道衬砌的抗震性能和防水效果 。 () 3 防排水设计 : 新光隧道穿越地层节理 、 裂隙较发

() 4 暗挖 隧道 进 出 口场 地 征 地 未 解决 , 暗挖 进 洞 难

度大。

防、 、 堵相结合” 排 截、 的综合治理原则 , 采取多种措施 , 力求达到排水通畅、 防水可靠、 经济合理 、 不留后患 的目 的, 实现“ 、 、 拱 墙 底二级” 的防水标准L 。 1 ]

3 4 明挖 隧道 . 明挖 隧 道 基 坑 长 为 20 基 坑 宽 度 为 4. 9m, 5 5~

工 序 多 , 出 口段 的围护结 构 就有钻 孔 桩 、 喷桩 、 拌 在 旋 搅 桩 、 索 、 钉 、 塔加 固等 ; 锚 土 铁 隧道 内有 开 挖 、 架 、 拱 喷砼 、 锚杆 、 小导 管 、 防水 板 、 次 衬 砌 , 挖 支 护 又 分 为 左 、 二 开

还原染料的染色方法及工艺.正式版PPT文档

染色方法

染料名称

染色方法

液8倍状(其中6还0%用原于黄还原6,G4K0%在上染过程中分3丙次追法加)

还原蓝BC

甲法

还原黄GCN 甲法 烧碱过少,不利于染料还原和隐色体上染,得色浅而萎暗

应认真做好换色时的清洁工作与合理控制红外线温度

还原深蓝VB

甲法

还原黄G 甲法 还原艳绿FFB 甲法 所谓悬浮体轧染法就是,由还原染料的超细粉配成的悬浮体溶液,直接浸轧在织物上,然后经过还原液,在还原汽蒸条件下使染料被

• 需在NaOH浓度高的染液中才能较好地溶解 • 扩散率较低,染色时必须适当提高温度,以加速上染过程 • 不加促染剂 • 甲法染色

– 聚集倾向较小的染料

• 需适当降低NaOH浓度 • 扩散率较高,上染温度应降低 • 加促染剂 • 丙法染色

部分还原染料隐色体的染色方法

还原蓝RSN(染53%料)名1称560g

– 丝光皂(60%) 800~1000g

– 碳酸钠

400~500g

– 浴量

150~200L

二、还原染料悬浮体轧染

• 所谓悬浮体轧染法就是,由还原染料的超 细粉配成的悬浮体溶液,直接浸轧在织物 上,然后经过还原液,在还原汽蒸条件下 使染料被还原成隐色体,被纤维吸附、上 染的染色方法。

二、还原染料悬浮体轧染

(一)一般工艺流程

• 浸轧染料悬浮液→烘干→浸轧还原液→汽 蒸→水洗→氧化→皂煮→水洗→烘干

还原蓝2B

甲法

还原灰BG

乙法

3、氧化方法选择

• 氧化速率大的——水洗、透风氧化 • 氧化速率小的——水洗、氧化剂氧化 • 氧化剂氧化的方式和条件

– 为过硼酸钠2~4g/L,30~50℃,10~15min – 双氧水0.6~1g/L,30~50℃,10~15min – 重铬酸钠1~2g/L,醋酸2~4g/L,50~70℃,

新光培训-粘接、砂浆

粘接工艺要点——清洁料板和玻璃板

将料板与基座用酒精擦拭干净后用螺栓紧固在 一起(12Nm的力);再用酒精将料板的粘接 面与将要粘接的玻璃板擦拭干净然后彻底干燥。 擦拭后不能再用手或其它抹布等物品接触粘接 面。 擦拭干净的标准为不在擦出黑色和单晶

切片工艺流程 截断线开方滚磨平面磨粘接多线切 割去胶清洗检验入库

粘接工艺要点——流程

粘接工艺流程 单晶领用核对单晶号和随工单准备料板和 玻璃板清洁料板和玻璃板准备和调整工装 配胶粘接玻璃板加压固化检查玻璃板 粘接结果清洁晶棒与玻璃板准备和调整工 装配胶粘接晶棒加压固化检查晶棒粘 接结果

粘接工艺要点——配胶

将主剂及固化剂按照1:1的比例进行混胶。 将胶碗放在电子秤上,清零,称重主剂(黑色) 15-20g,之后将电子秤清零,然后称重固化剂 (白色)15-20g。 注意配胶最大误差为0.2g(即称重15g主剂后 固化剂的重量为14.8g~15.2g)。 美国胶的配胶与日本胶相同。

砂浆制备——搅拌过程

切断烘干箱电源,取出要使用的SiC砂,使SiC温度降至室温。 注意在取出后,应及时补充未烘干过的SiC砂进烘箱以保证下次 使用。 按悬浮液:碳化硅=1L:1.1Kg或重量比1:1,将SiC以均匀的速 度缓慢的倒入缸内(约10-15分钟/袋,每袋之间间隔10分钟), 混合均匀然后再继续搅拌,并观察计量叉车标示的位置是否相符。 将混合好的砂浆连续搅拌6小时或以上。其密度必须保持在 1.625-1.635kg/l,否则继续添加砂或悬浮液达到目标值; 在砂浆的混合和搅拌过程中要绝对避免水和其它液体与固体颗粒 进入砂浆内,砂浆混合完毕后,砂浆缸盖盖保存;

单晶的清洁同料板和玻璃板 无水乙醇擦拭——主要去处水分及灰尘、铁屑等杂质, 去油污、胶液等有机物的能力弱。 丙酮或石油醚擦拭——主要去除油污、胶液等有机物。 由于丙酮或石油醚的挥发速率极高,挥发时吸热,使 擦拭表面迅速降温,有可能在擦拭表面形成冷凝水。 所以在清洁被大量油污或有机物污染的表面时应先用 丙酮擦拭去除有机物再用无水乙醇擦拭去除水分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

还原岗位操作规程适用范围规范性引用文件工艺原理及工艺流程图基本资源控制参数主要调节控制说明过程控制过程控制2Dcs控制高供柜的开停机过程还原工序石墨煅烧操作规程操作规程石墨电极腐蚀清洗的目的清洗工艺蒸汽工艺烘干煅烧真空烘箱安全防范技术规程还原岗位操作规程适用范围1.1本操作规程适用于四川新光硅业科技有限责任公司还原工序。

1.2目的:其目的是使系统处于受控状态,生产出符合用户要求的产品,2.1氢(H2):压力(表压):吹扫气0.2MPa视孔吹扫氢(等离子氢)0.35MPa(仅使用于12对棒还原炉)CDI回收氢0.35MPa电解氢0.4 MPa无色无味密度:0.09g/L与空气的可爆炸下限 4.09%与空气的可爆炸上限80.0%空气混合物中的自然温度450℃杂质含量氮气(N2)<50 ppmw 甲烷(CH4)<2 ppmw氧气(O2)<3 ppmw 水(H2O)<1 ppmw2.2氮气(N2)压力(表压):等离子氮气0.5MPa(0.7MPa)吹扫氮气0.05MPa(0.1MPa)保安氮气0.3MPa氧含量不大于0.0007%2.3 HCl(腐蚀用)压力(表压):0.15MPaHCl≥93.32%(V),H2≥5.48%(V),氯硅烷<0.2%(V)2.4 多晶硅多晶硅为银灰色,表面有金属光泽,结晶致密,断面无氧化夹层、空洞、裂纹、棒的表面无沾污、斑痕、氧化痕迹、呈玉米状的微孔和凸瘤。

序号质量指标名称质量指标检验标准1 N型电阻率≥300Ω.cm SEMI M16,M16.1,ASTMF1723,F1389,F1630,F397 2 P型电阻率≥3000Ω.cm SEMI M16,M16.1,ASTMF1723,F1389,F1630,F397 3 碳含量≤1×1016原子/cm3 ASTM F13914 晶体内的重金属杂质含量重金属含量的总量≤1ppba中子活化分析多晶硅棒最大直径:9对棒120mm,12对棒150mm。

2.5 石墨件质量要求:专用石墨是在≥2500℃下,在氯气下处理,密度g/cm3-1.75孔隙率13%,含灰量5ppm,杂质的浓度(ppm):Al<0.1 B≤0.05 Ca≤0.3 Cr<0.1Cu≤0.1 Fe≤0.3 Mg<0.1 Na<0.1P<0.3 S<2 Si<0.5 Ti<0.3V≤0.12.6 聚四氟乙烯正常工作在200℃,保证在300-350℃温度范围内的可靠工作。

(聚四氟乙烯使用于电极绝缘套(尾气法兰)2.7 硅芯质量要求直径:Φ7×7mm Φ10×10mm有效长度:9对棒≥2000mm,12≥2800mm硅棒弯曲度<3%,N型电阻率2.8 原料SiHCl3外观:无色透明液体,无机械杂质SiHCl3含量≥99.8%(W)杂质含量:SiHCl3含量≥99.8%(W)杂质含量:SiH2Cl2≤0.1%(W)SiCl4≤0.1%(W)C-H组份≥75%(比色皿厚度10mm,在波长范围自3.37至3.42μm内,透明体)甲基二氯硅烷≤2×10-5(W)乙基氯化物(乙氯烷)≤5×10-5(W)烃(其中包括戊烷)≤2×10-4(W)微量杂质含量(W%):硼≤3×10-9 铝≤1×10-8铁≤1×10-8钙≤1×10-8 磷≤1×10-8铜≤1×10-8钛≤1×10-8 铬≤1×10-8 镍≤1×10-8锰≤1×10-8 锑≤1×10-8 铅≤1×10-8锡≤1×10-7 锌≤1×10-8 砷≤1×10-9工艺原理及工艺流程图3.1工艺原理经提纯和净化的SiHCl3和H2,进入蒸发器中,在20℃,0.2MPa。

G的压力下,H2/SiHCl3按体积(摩尔比)=3.5:1进入还原炉,在1080℃-1100℃温度下,SiHCl3被还原,生成的硅沉积在发热体硅芯上。

主要反应如下:SiHCl3+H2 900~1100℃Si+3HCl同时,也会产生SiHCl3的热分解以及SiCl4的还原反应:4SiHCl3——900℃以上Si+3SiCl4 + 2H2SiCl4 + 2H2 ——Si+4HCl3.2工艺流程图流程示意图如下:SiHCl3精提纯电解氢SiHCl3蒸发器混合气多晶硅产品还原炉尾气CDI-1尾气回收系统回收氢HCl氯硅烷(到2号厂房)在完成必要的分析和达到2条中的质量要求之后,提纯后的三氯氢硅从氯硅烷提纯车间(2号厂房)输送到三氯氢硅蒸发器,由CDI—1尾气回收系统回收的氢气和补给的电解氢气同样也输往三氯氢硅蒸发器,电解氢气在氢气制取和提纯车间(2号厂房)进行过精提纯。

蒸发器由挥发器同分离器组成,控制蒸发器的参数,以制取所需数量的汽气混合气,并保证氢气与三氯氢硅的摩尔比为H2:SiHCL3=(3.5—4):1。

制取的汽气混合气自蒸发器沿管道输往还原炉。

每台还原炉的混合气进气按一定的程序进行,该程序的混合气流量取决于当前还原炉内硅棒的直径。

混合气在还原炉内反应生成多晶硅成积在硅芯上。

从还原炉排放出来的含有H2、SIHCL3、SICL4、SIH2CL2和HCL的汽气混合气从为期总管输往CDI—尾气回收系统。

在CDI—中,尾气的各组分被分离。

氯硅烷冷凝物(包括H2、SIHCL3、SICL4、SIH2CL2)输往氯硅烷提纯车间(2号厂房)进行分离和精馏提纯,氯化氢输往三氯氢硅车间(1号厂房)用于合成三氯氢硅,而回收氢气返回到三氯氢硅蒸发器,用于制取原料汽气混合气。

基本资源4.1人力资源操作人员必须经公司安全,专业技术培训,考试合格后取得上岗证才能上岗;特种作业人员必须取得国家管理机构颁发的资格证,并经公司安全,专业技术培训,考试合格后取得上岗资格证书才能上岗。

4.2人力资源(1)还原炉9对棒还原炉数量:12台位号:3.107~3.118内径:1200mm 炉筒高度:2800mm总体高度:4350mm安装重量:5000kg每个生产周期多晶硅的计算产量:可达1000kg硅棒的数量:18根(9对)单根硅芯长度:2000mm硅芯的最初直径:7×7mm硅棒的最大生长直径:120mm炉内工艺介质操作压力:小于0.2MPa(表压)混合气体的最大消耗量:可达310Nm3/H主要材质:(同工作介质接触部分):OCr18Ni12Mo2Ti(2)12对棒还原炉数量:8台位号:3.119~3.126内径:1544mm 炉筒高度:4000mm总体高度:5100mm安装重量:1200kg每个生产周期多晶硅的计算产量:可达2800kg硅棒的数量:24根(12对)单根硅芯长度:2800mm硅芯的最初直径:10×10mm硅棒的最大生长直径:150mm生产过程中的硅棒表面温度:1090~1100℃炉内工艺介质操作压力:小于0.2MPa(表压)混合气体的最大消耗量:可达Nm3/H主要材质:(同工作介质接触部分):OCr18Ni12Mo2Ti等离子发生器数量:20台功能:多晶硅生产过程中预热硅芯的专用设备功率:100kw 电流:不超过400Ma气体:氮气(0.5MPaG)氮气消耗:不超过19 Nm3/H蒸发器(挥发器、分离器)数量:6套(每套包括一台挥发器和一台分离器)位号:9对棒还原炉3.101—3.10212对棒还原炉F/C1321—1;F/C1321—2;F/C1321—3;F/C1321—4 挥发器位号:3.101—1,3.102—2高度:4800mm 直径:800mm净重:2700kg 换热面积:41m2SiHCL3最大消耗:1800kg/H分离器位号:3.101—2/3.106—2高度:4600mm 直径:800mm净重:1200kg 容积:2m2起吊设备:电动吊车跨度:13m 最大起吊重量:10t4.3计量多晶硅生产工艺的主要计量仪表是金属转子流量计、孔板流量计、温度变送器和压力变送器,所有计量器在使用前必须进行确认和评价,校验并标示方可使用,使用中应定期或不定期校验,以满足工艺要求。

控制参数当还原炉混合气进料设置为手动控制时(即未使用自动供料程序时),还原炉的供料按以下供料条件表进行(暂定)表一9对棒还原炉正常生产(平均消耗量:TCX170kg/h,配比3.5:1)序号时间H2:TCX=3.5:1SiHCL3消耗量H2消耗量混合气流量h Kg/h Nm3/h Nm3/h Nm3/h1 0—24 80 13.2 46.9 60.12 24—48 110 18.9 63.7 82.63 48—72 140 23.1 81.0 104.14 72—96 170 28.1 98.4 126.55 96—120 200 33.1 115.8 148.96 120—144 230 38.0 132.5 170.57 144—168 260 43.0 150.5 193.58 168—192 290 48.0 167.9 215.9表二9对棒还原炉提高沉积速度(平均消耗量:TCX170kg/h,配比3.5:1)序号时间H2:TCX=3.5:1SiHCL3消耗量H2消耗量混合气流量h Kg/h Nm3/h Nm3/h Nm3/h1 0—24 80 13.2 46.9 60.12 24—48 120 19.8 69.4 89.33 48—72 160 26.5 92.6 119.04 72—96 200 33.0 115.7 148.85 96—120 240 39.7 138.9 178.56 120—144 280 46.3 162.1 208.47 144—168 280 46.3 162.1 208.48 168—192表一12对棒还原炉正常生产序号时间H2:TCX=3.5:1SiHCL3消耗量H2消耗量混合气流量h Kg/h Nm3/h Nm3/h Nm3/h1 0—24 240 40 139 1792 24—48 330 55 191 2453 48—72 420 69 243 3124 72—96 510 84 295 3795 96—120 600 99 347 4466 120—144 690 114 399 5137 144—168 780 129 451 5808 168—192 870 144 503 647注:此供料条件表需要在还原炉调试阶段进行实验调整注:目前9对棒暂时采用表2进料方式。

主要调节控制说明6.1控制要求:●SiHCL3原料必须符合质量要求,不合格不准投入生产。