探究煤化工合成氨工艺及节能改造策略

煤化工合成氨的工艺

煤化工合成氨的工艺

气化工艺各有千秋

1.常压固定床间歇式无烟煤(或焦炭)气化技术

目前我国氮肥产业主要采用的煤气化技术之一,其特点是采用常压固定床空气、蒸汽间歇制气,要求原料为?准 25~75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风放空气对大气污染严重,属于将逐步淘汰的工艺。

2.常压固定床无烟煤(或焦炭)富氧连续气化技术

其特点是采用富氧为气化剂、连续气化、原料可采用?准 8~10mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合用于有无烟煤的地方,对已有常压固定层间歇式气化技术进行改进。

3.鲁奇固定床煤加压气化技术

主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气。其产生的煤气中焦油、碳氢化合物含量约1%左右,甲烷含量约10%左右。焦油分离、含酚污水处理复杂,不推荐用以生产合成气。

4.灰熔聚煤气化技术

中国科学院山西煤炭化学研究所技术。其特点是煤种适应性宽,属流化床气化炉,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状灰渣排出。可以气化褐煤、低化学活性的烟煤和无烟煤、石油焦,投资比较少,生产成本低。缺点是操作压力偏低,对环境污染及飞灰堆存和综合利用问题有待进一步解决。此技术适合于中小型氮肥厂利用就地或就近的煤炭资源改变原料路线。

5.恩德粉煤气化技术

属于改进后的温克勒沸腾床煤气化炉,适用于气化褐煤和长焰煤,要求原料煤不粘结或弱粘结性,灰分<25%~30%,灰熔点高、低温化学活性好。在国内已建和在建的装置共有13套22台气化炉,已投产的有16台。属流化床气化炉,床层中部温度1000~1050℃。目前最大的气化炉产气量为4万m3/h半水煤气。缺点是气化压力为常压,单炉气化能力低,产品气中CH4含量高达1.5%~2.0%,飞灰量大、对环境污染及飞灰堆存和综合利用问题有待解决。此技术适合于就近有褐煤的中小型氮肥厂改变原料路线。

煤化工行业循环经济

吨合成 氨耗新 2.88 1.64 水量, m 3/ t

1.26

9

8

9

15

15

11 10.8 10.3 34.59 24.14 23.6 176 12.59

5.1.4.2吨氨耗蒸汽

• 根据收集到的相关企业数据,最低临猗 旧装置2010年0.12 t /t,最高天脊2011 年4.107 t /t,所有数据平均1.70t /t。考 虑到天脊压缩机主要为蒸汽驱动用汽量 较多设计为3.474 t /t,其它厂家数据平 均0.89 t /t。 • 本“指南”将吨氨耗蒸汽一、二、三级 分别定为≤1.0 t /t、≤1.7 t /t、≤3.5 t /t。

吨合成 氨耗电 量, kwh/ t (新/ 老)

437

429. 1

467

1670

新建 837/ 1648

1523

1420

1456

1451

1264

1268

138 70

1156

1670

新建 837/ 1648

1523

1420

1456

1451

1264

1268

125 37

1393

5.1.4.4吨氨耗煤

• 根据收集到的相关企业数据,最低闻 喜2010年1.178 t /t,最高临猗新装置 2010年1.386 t /t,所有数据平均1.244 t /t。1/3的数据≤1.202 t /t,2/3的数据 ≤1.245 t /t,所有数据≤1.386 t /t。 • 本“指南”将吨氨耗煤一、二级定为 ≤1.25 t /t,三级定为≤1.4 t /t。

UHDE-AMV合成氨装置的技术特点及节能技改

UHDE-AMV合成氨装置的技术特点及节能技改

尹旭涛,鲁军(中原大化集团有限责任公司,河南濮阳457004)2008-02-15

中原大化集团公司化肥装置是20世纪90年代初引进的,其中合成氨技术采用当时最先进的UHDE-AMV技术。该技术整体比较先进,节能效果比较明显,其设计能耗为28.82 GJ。装置经过十多年的生产运行和局部的节能技术改造,技术逐渐成熟,装置运行稳定,实际生产吨氨能耗接近设计指标。笔者以下简要介绍该装置的技术特点和节能优势以及完善该装置的各项节能技改措施。

1 装置技术特点

UHDE-AMV合成氨装置在转化、净化、合成和动力等各个工艺环节采取了相应节能措施,吨氨能耗由传统流程的39.7 GJ降低至29.8 GJ,节能效果明显。

1.1 转化部分

(1)减少一段炉转化负荷出口甲烷含量由传统流程的10%提高到16.3%。具体操作条件是:① 降低水碳比,由传统流程的3.5降低到2.75,从而减少一段炉热负荷和降低转化炉管的阻力。一段炉热负荷54×106 W,一段炉热利用率88.1%。炉管阻力由传统的0.32 MPa降低到0.20 MPa;② 降低烟气排出温度。在一段炉对流段内并列设有原料气过热器A/B、高压蒸汽过热器、空气预热器、原料气预热器、锅炉水预热器、天然气预热器等7组盘管来回收热量,烟气排出温度由传统流程的200 ℃降低到128 ℃,因此提高了燃料天然气的利用率;③ 提高转化操作压力,由传统流程的3.5 MPa提高到4.9 MPa,这样既节省了压缩功耗,又提高了过量蒸汽余热的利用价值,并使一段炉转化管数量减少,降低了设备投资。本装置共有180根转化管,分4排均匀布置。

合成氨厂冷冻系统节能改造小结

1 流 程 简 述

1 . 1 A 系统

由合 成 、脱 碳 工 段 氨 冷 器 来 的气 氨 ,压 力 0 . 2 MP a左右 、温度 一1 0℃左右 ,经 液氨 分离 器

缩 机 的 负 荷 ,降 低 螺 杆 压 缩 机 的 负荷 ( 停开 3 ~4台螺 杆 压 缩 机 ) ,改 造 效 益 相 当显 著 。 关 键 词 :螺 杆 压 缩 机 ;离 心 式 压 缩 机 ;技 改 中 图 分 类 号 :T Q1 1 3 . 2 5 1 文 献 标 志码 :B 文 百度文库 编 号 :1 0 0 3 — 6 4 9 0 ( 2 0 1 3 ) 0 6 — 0 0 1 3 — 0 2

br ou g ht n o t a bl e e f f e c t . Ke y wo r d s: s c r e w c o m pr e s s or ;c e n t r i f ug a l a m mo ni a c o mpr e s s o r;r e v a mpi n g

( 山西 晋 丰 煤 化 工有 限 责 任 公 司 , 山西 晋 城 0 4 8 4 0 0 )

摘

要 :针 对 汽 轮 机 实 际运 行 负荷 较 低 ,防 喘 振 阀 开 度 大 , 系 统 消 耗 较 高 等 问题 ,经 过 总 结 和 借 鉴 相

煤化工合成氨工艺分析及节能优化对策

煤化工合成氨工艺分析及节能优化对策

摘要:在煤化工发展水平不断提高的情况下,合成氨工艺获得了进一步发展,但是在节能方面依旧存在很多有待改进之处,因此化工企业应该研究一些节能优

化方式,不断加强合成氨工艺的节能效果,从而全面提高煤化工行业的节能效果。

关键词:煤化工;合成氨工艺;节能优化

1煤气化工作原理

煤化工领域推进工业活动过程中,可以在高温高压情况下保证煤炭可以充分

燃烧,和氧气、水蒸气会出现化学反应,使得固体煤炭材料能够顺利转化为具有

可燃性的气体,气化处理的煤气可以被称之为合成气,参与此次气化反应的设备

即是汽化炉。从宏观角度分析,煤炭进行气化处理的过程中,主要可以划分为干

燥阶段、燃烧阶段、热解阶段、气化阶段,在对煤炭进行干燥处理的过程中是物

理制备阶段,其余环节基本都属于化学反应范畴。气化炉内部的煤炭材料在高温

影响下会出现热解反应,能够释放出很多挥发性比较强的物质,这些物质经过升

温加热能够与添加剂出现化学反应,产生CO、CO2、H2S、H2O2等物质,这些物

质再次接受加热处理、冷却处理以后,可以成功制备出合成氨。

2煤化工合成氨工艺的节能改造策略

2.1造气工段技术的优化

对于造气阶段的技术改进,可以从以下几个方面入手:(1)选择和引进全

自动焦化机设备的生产制造技术。在节能降耗的环境下,该技术具有非常好的环

保性能,不仅可以帮助企业操纵产品成本,还可以确保生产过程的安全稳定;(2)完善液化气余热回收利用技术,依托更专业的回收处理设备处理利用氨合

成工艺余热,依托余热回收利用有效节能;(3)介绍了锅炉状态监测和蒸汽压

煤化工合成氨的工艺

煤化工合成氨的工艺

气化工艺各有千秋

1.常压固定床间歇式无烟煤(或焦炭)气化技术

目前我国氮肥产业主要采用的煤气化技术之一,其特点是采用常压固定床空气、蒸汽间歇制气,要求原料为?准 25~75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风放空气对大气污染严重,属于将逐步淘汰的工艺。

2.常压固定床无烟煤(或焦炭)富氧连续气化技术

其特点是采用富氧为气化剂、连续气化、原料可采用?准 8~10mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合用于有无烟煤的地方,对已有常压固定层间歇式气化技术进行改进。

3.鲁奇固定床煤加压气化技术

主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气。其产生的煤气中焦油、碳氢化合物含量约1%左右,甲烷含量约10%左右。焦油分离、含酚污水处理复杂,不推荐用以生产合成气。

4.灰熔聚煤气化技术

中国科学院山西煤炭化学研究所技术。其特点是煤种适应性宽,属流化床气化炉,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状灰渣排出。可以气化褐煤、低化学活性的烟煤和无烟煤、石油焦,投资比较少,生产成本低。缺点是操作压力偏低,对环境污染及飞灰堆存和综合利用问题有待进一步解决。此技术适合于中小型氮肥厂利用就地或就近的煤炭资源改变原料路线。

5.恩德粉煤气化技术

属于改进后的温克勒沸腾床煤气化炉,适用于气化褐煤和长焰煤,要求原料煤不粘结或弱粘结性,灰分<25%~30%,灰熔点高、低温化学活性好。在国内已建和在建的装置共有13套22台气化炉,已投产的有16台。属流化床气化炉,床层中部温度1000~1050℃。目前最大的气化炉产气量为4万m3/h半水煤气。缺点是气化压力为常压,单炉气化能力低,产品气中CH4含量高达1.5%~2.0%,飞灰量大、对环境污染及飞灰堆存和综合利用问题有待解决。此技术适合于就近有褐煤的中小型氮肥厂改变原料路线。

煤制合成氨不同等温变换技术探讨

煤制合成氨不同等温变换技术探讨

作者:王智军

来源:《中国化工贸易·中旬刊》2019年第12期

摘要:一氧化碳等温变换技术具有催化剂使用寿命高、单元流程短、装置运行稳定性高、一氧化碳转化深度高的特点,是我国当前煤化工技术产业工程技术改造的研究热点,在合成氨产业中也有广泛的应用。本文从等温变换技术的工作原理、技术开发和技术应用实施三方面对煤制合成氨等温变换技术做出探讨。

关键词:合成氨;合成气;等温变换;床层温度;变换炉

1 前言

煤炭资源是我国化石能源结构分布中占据了非常重要的地位,是推动我国国民经济高速发展的重要保障。随着我国工业高速发展,煤化工产业也迎来了发展高峰期。根据煤炭资源加工利用方式的不同,煤化工项目也被分为了多种项目类型,作为燃料以“燃烧发电锅炉”为核心技术的火力热电联产项目、作为化工原料以“煤气化生产合成气”为核心技术的煤炭制化工原材料项目以及合成气下游的制烯烃、氨气、苯类化合物等项目、作为燃料以“煤炭加氢液化、煤炭间接液化”为核心技术的煤制油项目、作为化工原料以“煤炭炼焦”为核心技术的焦化炼钢项目等。其中,在合成气制备氨气产业技术中,一氧化碳变换技术是核心工艺单元之一。变换反应指的是合成气中的一氧化碳在贵金属催化剂、一定温度压力条件下,与水蒸汽反应生成二氧化碳和氢气的反应。通过变换技术,煤气化生成一氧化碳全部可以转化为氢气产物,提高了原子利用率。

传统的一氧化碳变换技术主要采用多段绝热的工程设计,反应系统复杂、装置热量损失多、高温蒸汽利用率低、设备投资成本高。在追求经济发展的改革开放初期阶段,传统的变换技术在推动我国煤化工产业、合成氨产业发展起到了至关重要的作用。但是随着合成氨和煤气化技术不断发展,合成气中一氧化碳的浓度不断增加,传统的变换炉承受的加工负荷越来越大,传统的换热方式、列管式反应器都很难应对加工需求,反应系统运行不稳定、温度难以控制等一系列问题都影响装置的生产正常进行。因此,技术人员开发出了等温变换技术解决传统变换炉所面临的工程技术难题。

合成氨生产过程的节能降耗分析

合成氨生产过程的节能降耗分析

发布时间:2023-04-28T02:55:57.001Z 来源:《新型城镇化》2023年7期作者:张冉冉

[导读] 针对合成氨生产过程的节能降耗,除了产业结构调整外,还应当注重技术的更新

山东华鲁恒升化工股份有限公司山东省德州市 253000

摘要:针对合成氨生产过程的节能降耗,除了产业结构调整外,还应当注重技术的更新。目前来看,我国各行业已经逐步进入生态文明建设总目标中,并强调深入推进节能降耗、减排环保工作的落实,利用技术创新、设备改造以及产业转型升级的方式降低生产过程中的高能耗、高污染问题。合成氨生产行业作为新时期重要的能源来源渠道,务必做好领头效应,紧跟时代需求进一步优化合成氨过程。为实现可持续性的效益增值,还应当制定长远性目标,除了合成氨外还需改善其相关增效,完善技术实现节能降耗。

关键词:合成氨;生产过程;节能降耗

1传统合成氨生产过程中存在的问题

合成氨生产行业对于能源的消耗相对较大,且会产生大量废气,不仅违背我国资源利用最大化战略,还会产生额外的废气影响,针对废气的处理又会消耗一定的能源。其中比较常见且量大的废气为CO和H2,传统合成氨生产工程对于废气的处理并不科学,为对其进行价值分析和回收,进一步加剧环境破坏,还会导致资源浪费,不利于可持续经济的发展。合成氨生产会造成大量能源消耗,如:工艺水、油、冷却水、加热蒸汽、设备电耗以及仪表空气等,占据总成本的70%。以某一传统合成氨工厂为例,在生产的过程以水煤气为主,对于氨氮比例控制时主要采用氨水吸收,从而实现CO2换气,再进行脱碳处理。该工厂在技术方面进行过一次创新,加入变压吸附脱碳技术,并在生产效率方面起到显著效果。能耗问题有所缓解,但仍旧无法实现吸附氮和二氧化碳的目标,变压吸附装置成本较高。 2合成氨工艺节能改造对策

煤化工技术现状及发展趋势研究

煤化工技术现状及发展趋势研究

煤炭是世界上最重要的能源资源之一,而煤化工技术则是利用煤炭进行化学加工,生产出各种化工产品的技术。随着能源需求的不断增长和环境保护意识的提高,煤化工技术的研究与发展也变得愈发重要。本文将对煤化工技术的现状及发展趋势进行探讨。

一、煤化工技术现状

1. 煤化工技术的发展历程

煤化工技术起源于煤炭气化和煤焦化技术,最早的煤化工技术是将煤炭气化产生的合成气用于合成甲醇、乙烯等化工产品。随着化工工艺和设备的不断改进,煤化工技术逐渐发展出煤直接液化、煤间接液化、煤基合成天然气等多种技术路线。

煤化工技术主要应用于合成氨、合成甲醇、合成油、合成烯烃、合成乙二醇等化工产品的生产。煤化工技术还可以用于生产清洁燃料、化工中间体和材料化学品等。

国外煤化工技术发达国家主要有德国、美国、日本等,这些国家在煤化工技术和产品开发方面处于领先地位。国内煤化工技术研究和产业化发展起步较晚,但近年来国家加大了对煤化工技术的支持力度,一些关键技术取得了重大突破,煤化工产业逐渐壮大。

1. 煤化工技术的节能减排和环保方向

随着能源资源的短缺和环境污染的日益严重,煤化工技术的发展方向必然是节能减排和环保。通过提高煤化工生产的能源利用率和减少污染排放,煤化工技术可以更好地适应环境保护的需要,同时降低生产成本,提高经济效益。

随着信息技术和自动化技术的飞速发展,煤化工生产过程中的监测、控制和运行管理也不断得到优化和改进。高效化和自动化的煤化工生产工艺和设备将会成为未来的发展趋势,提高生产效率和产品质量,降低能耗和人力成本。

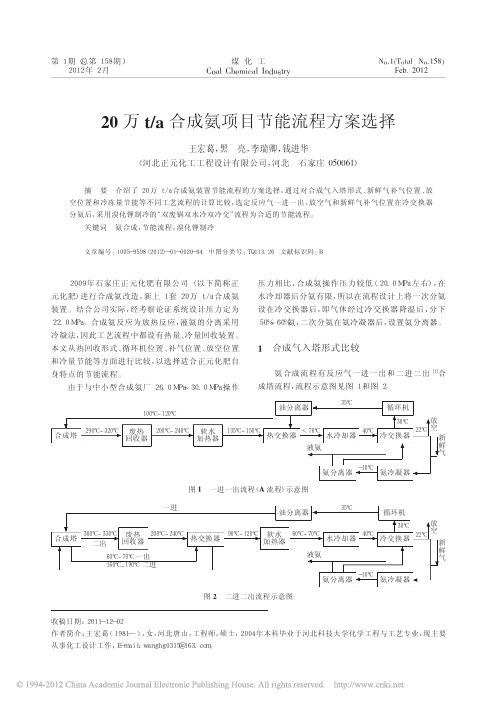

20万吨合成氨项目节能流程方案选择

20万t/a 合成氨项目节能流程方案选择

王宏葛,黑亮,李瑞卿,钱进华

(河北正元化工工程设计有限公司,河北

石家庄050061)

摘

要

介绍了20万t/a合成氨装置节能流程的方案选择,通过对合成气入塔形式、新鲜气补气位置、放

空位置和冷冻量节能等不同工艺流程的计算比较,选定反应气一进一出,放空气和新鲜气补气位置在冷交换器分氨后,采用溴化锂制冷的“双废锅双水冷双冷交”流程为合适的节能流程。

关键词

氨合成,节能流程,溴化锂制冷

文章编号:1005-9598(2012)-01-0020-04

中图分类号:TQ113.26

文献标识码:B

收稿日期:2011-12-02

作者简介:王宏葛(1981—),女,河北唐山,工程师,硕士,2004年本科毕业于河北科技大学化学工程与工艺专业,现主要从事化工设计工作,E-mail:wanghg0315@163.com。

2009年石家庄正元化肥有限公司(以下简称正元化肥)进行合成氨改造,新上1套20万t/a合成氨装置。结合公司实际,

经考察论证系统设计压力定为22.0MPa。合成氨反应为放热反应,液氨的分离采用冷凝法,因此工艺流程中都设有热量、冷量回收装置。本文从热回收形式、循环机位置、补气位置、放空位置和冷量节能等方面进行比较,以选择适合正元化肥自身特点的节能流程。

由于与中小型合成氨厂26.0MPa~30.0MPa操作

压力相比,合成氨操作压力较低(20.0MPa左右),在水冷却器后分氨有限,所以在流程设计上将一次分氨设在冷交换器后,即气体经过冷交换器降温后,分下50%~60%氨,

煤化工合成氨生产工艺流程

煤化工合成氨生产工艺流程

1.合成氨生产工艺始于煤炭气化产生的合成气。

The process of synthesizing ammonia begins with the synthesis gas produced from coal gasification.

2.合成氨工艺包括氢气制备、氮气净化和合成反应。

The process of synthesizing ammonia includes hydrogen preparation, nitrogen purification, and synthesis reaction.

3.氢气通常通过蒸汽重整或部分氧化甲烷制备。

Hydrogen is usually prepared by steam reforming or

partial oxidation of methane.

4.氮气通常通过压力摩尔吸附装置净化。

Nitrogen is usually purified by pressure swing adsorption unit.

5.合成氨的反应通常在高温高压条件下进行。

The synthesis of ammonia is usually carried out under high temperature and high pressure conditions.

6.合成氨的主要催化剂是铁-钾催化剂。

The main catalyst for ammonia synthesis is iron-potassium catalyst.

合成氨的应用化工技术专业论文5000字

摘要:节能是我国未来发展的重要内容, 以现阶段煤制合成氨装置应用情况为基础, 结合近年来能源消耗特点, 分析煤制合成氨装置能源消耗特点, 并结合我国未来发展需求提出全新的节能方向, 基于此, 文章主要探讨分析煤制合成氨装置的节能措施。

关键词:煤制合成氨; 装置; 节能;

我国现阶段合成氨生产所用的原料有多种, 如煤、重油、天然气、焦炉气等, 其中以煤为基础原料生产的合成氨数量占总数的百分之七十六以上。我国“富煤、缺油、少气”的资源现状和目前能源利用政策以及节能观念的传递, 促使我国现阶段煤制合成氨的数量越来越多, 因此需要加大对以煤为原材料的合成氨工厂能源消耗情况进行研究分析, 并提出行之有效的节能方案。

1 合成氨综合能源消耗的因素分析

1.1合成循环气量

合成氨能源消耗包含原料消耗和燃料煤消耗、电能消耗等。结合实践分析可知, 在整体合成氨的生产系统当中, 综合能源消耗与系统的循环气量存在反比例关系, 也就说系统综合能源消耗会根据装备循环气量的提升而降低。

由此可知, 在实际工作中应适当增大装置负荷, 低于或等于设计能力的负荷都不利于合成氨综合能耗的降低。

现阶段我国合成氨工业催化剂在高温条件下的催化效率已经接近平衡氨浓度, 但是合成氨的单程转化率并不高, 大部分原料气体需要往复循环, 这在一定程度上增加了能量的消耗。如何降低反应温

度, 即提升合成氨催化剂低温下的活性, 是提高合成氨平衡转化率的关键。

目前世界范围内主要有以下几条技术路线:

(1)四氧化三铁传统熔铁催化剂。根据经典的火山型火星曲线而来的铁催化剂经过数十年的发展, 在借助催化剂提升活性方面已经十分困难。部分研究人员提出的逸度和普遍化Temkin方程是近年来该类催化剂研究的热点。

煤制合成氨节能降耗技术综述_於子方

合成氨行业在节能降耗方面虽然取得了一定 的成绩,但仍存在着一些问题。 ( 1 ) 因发展不平衡, 不同地区氮肥企业的 吨氨综合能耗水平存在一定的差距 ,就是在同一

表3

企 山西省 业 氨产量 / t 762 223 409 538 772 553 434 222 346 343 100 581 745 672 503 037 535 942 109 229 天泽煤化工集团 天脊化工集团 新乡心连心 孟县金山化工 张家港华昌化工 邳州化工 晋煤阜阳昊源 淮化集团公司 晋煤枝江三宁 钟祥化工

新工艺,具有 变 换 率 高、 流 程 简 单、 系 统 阻 力 低、蒸汽消耗少等优点,在出系统煤气 CO 含量 1. 5% 左右时的吨氨蒸汽消耗可 < 200 kg。 3. 4 低能耗变压吸附脱碳工艺 经过多年的不断开发与创新, PSA ( 变压吸 附) 脱 碳 技 术 已 成 为 行 业 中 使 用 最 多 的 方 法 , 其中二段全回收 PSA 工艺的节能效果尤为突出。 该工艺的核心原理是利用系统内杂质气体的动能 和浓度差异, 对净化段和提纯段分别进行吹扫、 解吸、冲洗、再生,可取代真空泵,提高有效气 体的收率。 实际运行数据: 氢 气 损 失 < 0. 5% , 氮气损失 < 2% ,一氧化碳损失 < 4% ,吨氨电耗 < 10 kW·h。 3. 5 醇烃化与醇烷化气体精制工艺技术 该项技术属清洁生产工艺,主要是取代落后 的铜洗精制工艺,具有工艺流程短、气体净化度 高、操作安全 稳 定、 能 耗 低、 运 行 费 用 低 等 优 点。使用该技术既可节约原材料,又有很好的环 境保护效果,解决了原铜洗泄漏铜氨液及稀氨水 影响环境的问题,而且有降低合成氨成本所获得 的经济效益。 3. 6 低压氨合成技术 随着技术的不断提升,氨合成已逐步向低压 力、低阻力、 低 空 速、 高 净 值 的 低 能 耗 方 向 发 展。在学习国外氨合成先进技术基础上 ,我国不 少科技单位 ( 湖南安淳高新技术有限公司、 南 京国昌化工科技有限公司、石家庄正元塔器设备 有限公司、 中国成达工程公司等 ) 研发创新了 各种低压氨合成工艺技术,取得了十分有效的成 果, < 20 MPa 的低压氨合成技术已在部分企业 获得应用成果,具有明显的节能与经济效益,为 我国大型氨合成技术装备国产化奠定了良好基 础。部分企业使用情况见表 4 。 3. 7 无动力氨回收与膜分离氢回收技术 在合成氨生产过程中, 由于生产负荷的变

以型煤为原料制取合成氨、甲醇的工艺优化改造

吨氨能耗① 吨甲醇能耗① ② — — — 吨氨消耗 折能耗/J吨甲醇消耗 折能耗/ J G G

( ) 溴化锂 机组 制冷 部分 替 代冰 机 。利 用 造 7用 气炉热 煤 气 经废 热 锅 炉 的 调 温水 和 压 缩机 机各 段

d i1 . 6 6 j i n 1 0 8 0 .0 2 0 . 1 o : 3 9 / . s .0 4— 9 1 2 1 . 3 0 4 0 s

中 图 分 类 号 : Q 3 T 56

文 献 标 识 码 : B

文章 编 号 :0 4—80 ( 02 0 10 9 1 2 1 )3—04 0 0 9— 2

收 稿 日期 : 0 9-9 2 20 - - 1 0

的竞争 力

水 冷 折 流 板 径 向合 成 反 应 器 , 净 值 体 积 分 数 为 醇

8 , % 副产 蒸汽 1 2tt系统 压差 0 4MP 。 . , / . a

( 下转 第 5 l页)

作 者 简 介 : 元 琦 ( 94年 一) 男 , 苏 宜 兴 人 ,9 6年 毕 业 于 上 海 冯 12 , 江 14

吨氨耗 高 压蒸汽 为 10k 。 2 g

( ) 压 吸附 脱 碳 。该 技 术 的优 点 是 成 本 低 、 3变 自动 化程 度高 、 O得率 > 0 ( C 9 % 有望 达到 9 % ) 氢 5 、

关于煤化工行业节能减排问题的研究

关于煤化工行业节能减排问题的研究

作者:吕仁刚杨德才

来源:《城市建设理论研究》2014年第06期

摘要:煤炭资源是我国现在社会生产生活的最重要的资源,它是不可循环的资源,而煤化工是我国四大主要用领域之一。煤炭除了作为燃烧原料外,还可以生产合成甲醇、电石、煤制气等煤化工产品。本文主要分析了我国煤化工行业节能减排存在的问题,以及对煤化工行业节能减排提出的一些对策。

关键词:煤化工行业;节能减排;措施

中图分类号:TE08 文献标识码: A

引言

18 世纪后期,煤化工产业诞生,19 世纪形成了完整的煤化工体系。从煤化工总量来看,我国在 2006 年建立了 30项煤化工项目,总投资达 80 亿元,2007 年中国化工产业又得到进一步的推进,以新型的煤化工生产洁净能源代替我国石油化工产品,对保护环境、减低我国对进口石油的依赖都有着重大意义。随着我国煤化工的快速发展,煤化工行业的节能减排问题成为了我国研究的热点。

一、煤化工行业节能减排存在的问题

煤化工是指工业生产以煤炭为原料,经过化学加工使煤转化为气体、液体、固体燃料、化工产品的过程。虽然煤化工产业以生产洁净能源代替了我国的石油化工产品,在石油价一涨再涨的情况下降低了我国对进口石油的依赖,但是,煤化工同时也是一个高耗能、高污染的行业,它的每个工艺流程都会产生各种各样的污染物,稍不留意就会造成重大环境事故。对此,一些社会权威人士提出了煤化工行业的节能减排。据调查统计,煤化工产业在 2005 年的粉尘排放总量约占全国 6%,一氧化碳的排放量约 12.5 万吨。因此,煤化工产业的节能减排变得十分必要和紧迫。那么,关于煤化工的节能减排存在哪些问题呢?下面是对煤化工节能减排存在问题的探讨。

大型煤制合成氨装置增产节能技术改造的几点思考

大型煤制合成氨装置增产节能技术改造的几点思考

摘要:氨在我国甚至是世界上的地位都很重要,它是世界上产量最多的一种无机化合肥。氨具有密度小、沸点高、易溶于水等优点,被广泛用于生产化学肥料方面,是农业化肥必不可少的原料之一。在工厂当中煤制合成氨装置被普及应用,然而,由于煤炭的使用会对环境、人类身心健康产生极大的危害,因此,托普索工艺被提出运用在合成氨的制作中。本文将简单地介绍煤制合成氨装置以及托普索工艺方面的知识,然后提出煤制合成氨装置产生的问题以及提出对于煤制合成氨装置增产节能方面技术改造的若干点思考。关键词:煤制合成氨增产节能技术改造

随着我国经济的发展,对氨的需求量也随之加大,传统的氨生产模式已经不能够再适应新时代的需求了,于是,合成氨方法就被提出来,基于我国丰富的煤炭资源实际情况,煤制合成氨装置被生产出来,煤制合成氨是现阶段使用得最普遍的一种合成氨制作方法。煤制合成氨是指以煤作为原材料进行氨的合成的一种技术,在煤制合成氨采用的技术中托普索工艺是口碑比较好的一种工艺技术[1]。托普索工艺是90年代兴起的一项工艺,也是使用较为频繁的一种技术,它在催化领域当中发挥着极好的效果,是合成氨工业领域的最佳催化剂选择,解决的将近50%的合成氨工厂出现的问题[2]。它能够净化硫化物产生的有害气体,对于煤制合成氨装置的改善起着重大的作用,不仅能够保证煤制合成氨装置的稳定运行,以低成本造出高质量的合成氨,而且关键的是环境有利。

一、大型煤制合成氨装置现状

大型煤制合成氨是我国工业制作合成氨使用最普遍的一种装置,该装置在一定的时期内扩大了合成氨的生产量,增加了工厂的经济效益,被各工厂极力推荐。但是针对21世纪特殊情况,大型煤制合成氨装置生产出来的合成氨已经不能够满足需求了,它的生产能力相对而言比较小,且运行方面存在问题,不大稳定;各方面的耗能也比较高;对于排放出来的废水没有达到国家规定的标准,也没有进行循环再利用,造成了资源的浪费;由于煤制合成氨使用的原材料是煤炭,易产生硫废气,对员工的身心健康和环境产生了很大的影响;而且对于碎煤的加工不够彻底,对机器产生很大的损害,易致使机械发生故障,进而导致装置运行率低下等问题;对于煤制合成氨装置中的甲烷蒸汽转化装置技术改造不够彻底;变压吸附脱碳提氢工艺没有得到充分的开发和应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

探究煤化工合成氨工艺及节能改造策略

近年来,我国化工产业取得了巨大的发展成就。化工产品日益增多。化工产品的使用为日常生活提供了巨大的便利。化工产品具有丰富的种类和生产方式。氨在农业化肥中得到了日渐广泛的使用,该化学物质主要通过各类不同材料,诸如煤、炼油气以及石油等生产合成氨。合成氨在农业、工业以及医药业等诸多领域得到了广泛应用。本文浅析了煤化工合成氨工艺,探究了煤化工合成氨工艺的节能改造策略,以期为煤化工合成氨提供借鉴。

标签:煤化工;合成氨;节能改造

前言:当前,我国的合成氨化工科技取得了迅速发展,并得到了日渐改进。煤化工合成氨工艺日渐成熟,并在合成氨工业实际生产中得到了日渐广泛的应用。煤化工合成氨工艺具有相对较低的成本,且能合成纯度较高的氨,但该工艺以煤为原材料。为降低合成氨工艺对煤的消耗,要立足于实践,采取有效措施,提升煤化工合成氨效率,有效实现对煤化工合成氨工艺的节能改造。

一、煤化工合成氨工艺

1、制取原料气

煤化工合成氨的首个工艺环节,是制取原料气。一般通过煤化气法制取原料气,借助氧气、蒸汽,并结合催化剂,对煤实施有效的高温加热,对煤进行分解,产生相关可燃气体,诸如一氧化碳和氢气等。然后,通过二段蒸汽实施转化,实现对氨气的有效合成。

2、净化原料气

对原料气进行制取的方式较为粗略。原料气制取完成后,还残留着一氧化碳、微量氧气、二氧化碳以及大量硫化物,导致原料气缺乏较高的纯度。为实现对原料气的有效提纯,要对原料气进行严格净化。净化工作能将原料气中残留的氨气及氢气之外的所有杂质有效去除。同时,对原料气进行净化,要注重有效脱硫以及脱碳。去除原料气中所含的一氧化碳具有较大的难度。为实现对一氧化碳的尽快去除,要先对一氧化碳实施有效转化,使之转化为二氧化碳以及氢气,降低去除难度,实现对杂质的有效去除,增加氢气原料的提取量,为合成氨提供更多原料[1]。对一氧化碳进行清除,实际上延续了对原料气的制取。在该过程中,一氧化碳还能实现对部分氢气的有效转化。将原料气中所含的一氧化碳有效清除后,即实施脱硫工作,有效清除硫化物质。实施脱硫工作,能有效提升合成氨的实际质量。同时,硫化物质具有毒性。只有将原料气中所含的硫化物质及时有效地清除,才能增强合成氨制取的安全性。工业脱硫常用的手段主要有两种,一种是物理化学吸收法,一种是低温甲醛洗法。对粗原料气实施一氧化碳变换后,变换气中含有一氧化碳、二氧化碳、甲烷以及氢气等成分,其中,含量最多的是二氧化碳。一般情况下,通过溶液吸收法,对原料气中所含的二氧化碳进行脱除。

3、精炼原料气

对原料气所含一氧化碳进行变换,并对原料气所含的二氧化碳进行脱除后,少量杂质,诸如一氧化碳、氧气、水以及二氧化碳尚残存于原料气中。为避免此类杂质毒害合成催化剂,在对原料气进行合成前,必须对之实施精炼。通常采用三种方法对原料气进行精炼,一是铜氨液吸收法,二是甲烷化法,三是深冷液氮洗涤法。

4、对氨进行合成

在生产合成氨的整个过程中,对氨进行合成极为重要。制取原料气、净化原料气以及精炼原料气,均是为合成氨做准备,实现对高纯度氨的有效生产。要在高温以及高压条件下,并借助催化剂,对氨进行合成。在上述生产条件下,气体所含氨的实际含量少于10%~20%,为增加合成氨的实际含量,须对氢氮气循环系统进行采用。对氨分离进行循环使用,据此提取氨气,实现与氢气的有效合成,产生合成氨。

5、对氨进行分离

在合成塔内,反应平衡会对合成反应形成限制。仅少量氢氮气体能实现对氨的有效合成。大量氢气未能实现与氮气的良好反应。为实现对合成塔出口相应的混合气中所含的尚未发生反应的氢氮气的充分利用,并提升产品氮的纯度,需从混合气中将氨有效分离出来。通常采用如下方法对氨进行分离,一是水吸收法,一是冷凝分离法。当前,大型氨长普遍对冷凝分离法进行采用,据此对氨进行分离。该法是借助氨冷法对混合气中所含的气态氨进行冷凝,使之形成液态氨,再借助分离器,实现有效的气液分离[2]。

二、煤化工合成氨工艺的节能改造策略

合成氨具有极为广泛的用途和日趋成熟的生产工艺,但生产合成氨会消耗巨大的能源。煤化工合成氨生产,将煤作为材料。对此,要采取有效策略对煤化工合成氨工藝实施节能改造,降低对煤炭能源的消耗,并促进煤炭资源实际利用效率实现大幅度提高。

1、改造氨合成塔

在煤制合成氨工艺相关装置中,氨合成塔是重要的核心装置。氨合成塔要求催化剂具有较高的质量,且催化剂床层要求该处气体保持均匀分布的良好状态。改造氨合成塔相关技术,要注重对装置相关操作进行简化,增强调节控制具备的可操作性以及安全性能,促进运行效率实现大幅度提高,实现对煤消耗的有效降低,制造更多的合成氨。当前,S-100型以及S-200型氨合成塔对拓普索技术工艺进行了充分运用,实现了对氨合成塔的有效改造。

2、对废水循环利用技术进行改进

在生产合成氨的过程中,生产者为降低成本,通常将碎煤作为原材料。碎煤经过加工,形成煤气水,难以彻底实现对焦油和粉尘的有效分离,极易堵塞生产合成氨的相应管道。同时,还会在合成氨生产过程中增加热量损失。对废水进行循环利用,能促进合成氨生产效率实现大幅度提升,并能实现对煤能源实际消耗的有效降低。对废水循环利用技术进行改造,要对煤粉和焦油实施至少二次的沉降,并对气浮装置进行增设,促进二次沉降完成后,实现对煤气水所含悬浮物以及油质量浓度的有效降低,避免合成氨装置发生堵塞,大幅度提升装置运行的实际效率[3]。

结语

综上所述,煤化工合成氨工艺主要包括制取原料气、净化原料气、精炼原料气、对氨进行合成、对氨进行分离等工艺环节。要通过改造氨合成塔、对废水循环利用技术进行改进等策略对煤化工合成氨工艺实施节能改造,降低对煤炭能源的消耗,并促进煤炭资源实际利用效率实现大幅度提高。

参考文献:

[1]赵永刚. 煤化工合成氨工艺分析及节能改造措施[J]. 科学技术创新,2016(34):270-270.

[2]程立斌,闫庆雷. 合成氨工艺分析及节能改造措施[J]. 化工设计通讯,2017(6).

[3]赵新明,王燕. 合成氨工艺分析及节能改造措施[J]. 科学中国人,2017(8X):68-68.