3.2 轧制

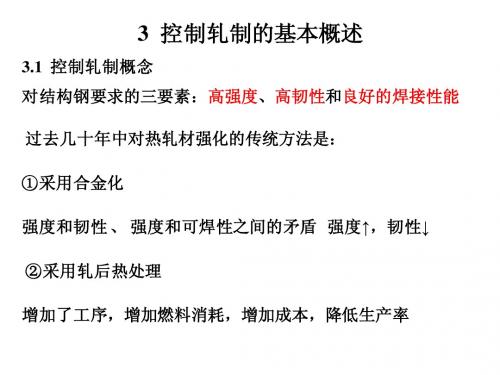

3.控制轧制的基本概念

六十年代后期:美国采用控制轧制工艺生产出 六十年代后期:美国采用控制轧制工艺生产出σs> 422MPa的含 钢板,用来制造大口径输油钢管。日 的含Nb钢板 用来制造大口径输油钢管。 的含 钢板, 本用控制轧制工艺生产出强度高,低温韧性好的钢板, 本用控制轧制工艺生产出强度高,低温韧性好的钢板, 并开发出一系列新的控制轧制工艺, 并开发出一系列新的控制轧制工艺,提出了相应的控 制轧制理论。这期间人们重视奥氏体再结晶行为的研 制轧制理论。 究,开始认识到未再结晶区轧制的重要性。 开始认识到未再结晶区轧制的重要性。 七十年代:完成了控轧三阶段, 、 、 应用逐步 七十年代:完成了控轧三阶段,Nb、V、Ti应用逐步 完善。 完善。

控轧分类 1.奥氏体再结晶区控制轧制(Ⅰ型控制轧制) 奥氏体再结晶区控制轧制( 型控制轧制) 奥氏体再结晶区控制轧制 2.奥氏体未再结晶区控制轧制(Ⅱ型控制轧制) 奥氏体未再结晶区控制轧制( 型控制轧制) 奥氏体未再结晶区控制轧制 3.(r+α)两相区控制轧制 ( )

3.2 控轧工艺特点 一.控制加热温度 控制加热温度 二.控制轧制温 控制轧制温度 三.控制变形程度 控制变形程度 四.控制轧后冷却速度 控制轧后冷却速度 3.3 控轧的效应 一.提高综合性能 提高综合性能 既提高强度,又改善韧性,尤其是钢的 既提高强度,又改善韧性,尤其是钢的Tvs ↓↓ 二.简化工艺 简化工艺 三 . 节省合金元素 控制轧制可充分发挥Nb、 、 等微量合金元素的作用 控制轧制可充分发挥 、V、Ti等微量合金元素的作用 1

六十年代初:英国斯温顿研究所提出,铁素体 六十年代初:英国斯温顿研究所提出,铁素体微组织与性能之间的定量关系。 珠光体钢中显 微组织与性能之间的定量关系。 著名的Petch关系式明确表明了热轧时晶粒细化 关系式明确表明了热轧时晶粒细化 著名的 的重要性。 的重要性。 六十年代中期: 六十年代中期:英国钢铁研究会进行了一系列 研究:降碳改善塑性和焊接性能,利用 、 研究:降碳改善塑性和焊接性能,利用Nb、V 获得高强度, 对奥氏体再结晶的抑制作用以 获得高强度,Nb对奥氏体再结晶的抑制作用以 及细化奥氏体晶粒的各种途径。 及细化奥氏体晶粒的各种途径。

EN10025-5:2004《结构钢热轧产品第5部分:改进型耐大气腐蚀结构钢交货技术条件》

结构钢热轧产品第5部分:改进型耐大气腐蚀结构钢交货技术条件BS EN 10025-5:2004BS EN 10025-5:2004与BS EN 10025-1:2004一起取代BS EN 10155:1993。

第1部分:总交货技术条件第2部分:非合金结构钢交货技术条件第3部分:正火/正火轧制可焊接细晶粒结构钢交货技术条件第4部分:热机械轧制焊接用细晶粒结构钢交货技术条件第6部分:淬火和回火高屈服强度结构钢扁平材产品交货技术条件1 范围该标准第5部分,第1部分除外,规定了热轧改进型耐大气腐蚀结构钢扁平材和长材产品及半成品的技术要求,按表2~表3(化学成份)和表4~表5(力学性能)在6.3中给出的通常的交货条件。

本标准中特别指定的钢种和质量中关于产品的厚度在表1中给出。

除EN10025-1:2004钢之外,本标准特别指定的钢计划用在环境温度中抗空气腐蚀的焊接、栓接及铆接。

(从属于7.4.1的限制说明)。

第5部分中指定的钢并不为热处理而设计,除非交货条件中的产品交货+N 重点减轻退火被允许(同样参见EN 10025-1:2004中7.3.1.1的注解)。

+N条件下的交货产品在交货后应该能被热加工及/或标准化(见条款3)。

2 标准参考标准下列参考标准是本标准用途所必须的。

关于过时的参考标准,只用于版本引用的用途。

关于更新的参考标准,采用最新的参考标准版本(包括任何修订)。

2.1 基础标准EN 1011-2 焊接–金属材料焊接的建议–第2部分:铁素体钢电弧焊接的建议EN 10020:2000 钢种的定义和分类EN 10025-1:2004 结构钢热轧产品–第1部分:总交货技术条件EN 10027-1 钢的命名体系–第1部分:钢名称、符号EN 10027-2 钢的命名体系–第2部分:钢号EN 10163-1 热轧钢板、宽扁平材和型钢表面条件的交货要求–第1部分:总要求。

EN 10163-2 热轧钢板、宽扁平材和型钢表面条件的交货要求–第2部分:板材和宽扁平材EN 10163-3 热轧钢板、宽扁平材和型钢表面条件的交货要求–第3部分:型钢EN 10164 厚度方向性能钢产品–交货技术条件EN 10221 热轧棒材和圆钢表面质量分类–交货技术条件CR 10260 钢产品名称体系–增加的符号2.2 尺寸和偏差标准(见7.7.1)EN 10017 拉拔和/或冷轧的棒材–尺寸和偏差EN 10024 热轧锥形凸缘I型钢–形状和尺寸偏差EN 10029 3mm或以上厚度热轧钢板–尺寸和形状及质量偏差EN 10034 I和H型结构钢–形状和尺寸偏差EN 10048 热轧窄带钢–尺寸和形状偏差EN 10051 非合金钢和合金钢的连续热轧无镀层钢板、薄板和带钢–尺寸和形状偏差EN 10055 带圆弧根和底的热轧等凸缘丁字钢–尺寸和形状及尺寸偏差EN 10056-1 结构用等边和不等边角–第1部分:尺寸EN 10056-2 结构用等边和不等边角–第2部分:形状和尺寸偏差EN 10058一般用热轧扁平钢棒材–尺寸和形状及尺寸偏差EN 10059一般用热轧方形钢棒材–尺寸和形状及尺寸偏差EN 10060一般用热轧圆钢棒材–尺寸和形状及尺寸偏差EN 10061一般用热轧六角形钢棒材–尺寸和形状及尺寸偏差EN 10067热轧球扁钢–尺寸、形状及质量偏差EN 10162冷轧型钢–交货技术条件–尺寸和断面偏差EN 10279热轧槽钢–形状、尺寸和质量偏差2.3 试验标准EN 10160 等于或大于6mm厚的扁平钢产品的超声检验(反射方法)EN 10306钢铁–有平行凸缘的H型和IPE梁的超声检验EN 10308无损检验–棒材超声检验EN ISO 643钢–表观晶粒度的显微测定方法(ISO 643:2003)3 术语和定义本标准引用EN 10025-1:2004给出的术语和定义并采用下列内容。

热轧板带钢轧制规程设计

表1.3粗轧机组各道相对压下率分配表

机座号或道 1

2

3

4

5

6

次

相对压下率, 15~23 22~30 26~35 27~40 30~50 33~35 %

某热轧生产线,产品规格1.8*1200mm带卷,材质 STE255,轧制规程设计如下

设计目录 安排轧制规程 校核咬入能力 确定速度制度和轧制延续时间

确定轧制温度温度 计算各道次的变形程度

计算各道次轧制力和轧制力矩

1 安排轧制轧制规程

1.1 轧制方法 本次采用综合轧制法,由2架粗轧机组和7架四

辊不可逆式轧机组成的连轧机组共同完成轧制过 程。

C2 :热膨胀系数,C2 =1.105;

B0 :常温下坯宽 ,B0 =1250mm,

ij :立辊压下量分配系数。

表1.6 立辊压下量分配系数表

立辊道次

侧压量分配系

数

0.21 0

0.25 0.24 0.24 0

1.1.6计算立辊各道次侧压量

BE11 =108×0.21=22.7≈23mm BE12 =108×0=0mm BE13 =108×0.24=25.9≈26mm BE21 =108×0.24=25.9≈26mm BE22 =108×0=0mm BE23 =108×0.25=27mm;

轧制规程设计就是根据钢板的技术要求、原 料条件、温度条件和生产设备的实际情况,运用 数学公式或图表进行人工计算或计算机计算,来 确定各道次的实际压下量,空载辊缝,轧制速度 等参数,并在轧制过程中加以修正和应变处理, 达到充分发挥设备潜力,提高产量,保证质量, 操作方便,设备安全的目的。

650粗轧机毕业设计

φ650粗轧机设计摘要线材的用途很广,在国民经济各个部门中,线材占有重要地位。

近年来,对线材性能及表面质量的要求越来越高。

尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。

所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。

线材轧机属于小型轧钢机械范畴。

线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。

本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。

首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。

然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器进行了设计,同时对润滑式进行了选择。

关键词:线材轧机;轧制力;轧制力矩;强度;主传动The Design ofφ650 Bar and Wire Rod MillAbstractAs the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more higher.So many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depresses the regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency.Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive目录1 绪论 (1)1.1轧钢生产发展背景 (1)1.2中小型型钢发展趋 (2)1.4轧辊调整在轧钢过程中的重要性 (4)1.5课题研究的内容及方法 (4)2方案设计评述 (6)2.1轧机布置形式的选择 (6)2.2轧机零件的选择 (6)2.2.1机架的结构选择: (6)3轧制压力和轧制力矩的计算 (8)3.1孔型的选择 (8)3.1.1箱-圆-椭圆-圆孔型系统的特点 (8)3.1.2轧制参数的确定 (9)3.2轧制力的计算 (9)3.2.1第一轧制道次平均单位压力计算 (9)3.2.2轧制总压力的计算 (11)3.2.3轧制力矩的计算 (13)4轧机主电机力矩与电动机功率 (14)4.1轧机主电动机力矩 (14)4.2轧辊驱动力矩 (14)4.3初选电机容量 (16)4.4附加摩擦力矩 (17)4.5电机校核 (18)5轧辊与轧辊轴承 (20)5.1轧辊的选择与强度的校核 (20)5.1.2轧辊的强度校核 (20)5.2轧辊轴承 (24)5.2.1轴承的选择 (24)5.2.2轧辊轴承的计算 (24)6机架强度的计算 (26)6.1机架的结构设计 (26)6.2机架的强度计算及校核 (26)7减速器的设计 (30)7.1计算各轴的动力参数 (30)7.2齿轮的设计 (31)8系统的润滑 (37)8.1润滑需要注意的事项 (37)8.2常用的润滑剂的特点 (37)8.3润滑方式的选择 (37)结束语 (38)致谢 (39)参考文献 (40)1 绪论1.1轧钢生产发展背景在20世纪末,世界轧钢技术发展迅速。

轧钢厂的基本流程和注意事项

轧钢厂的基本流程和注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!轧钢厂的基本流程和注意事项轧钢厂的基本流程是经过炼钢、轧制、热处理和精整四个步骤。

DIN EN 10025-1994 热轧非合金结构钢产品交货技术条件(中文版)

FU:沸腾钢

FN:不允许沸腾的钢

FF:完全镇静的钢,应具有足够的固氮元素(例如最小 0.020%Al)。如果使用其他元素,应

在试验证书中报告它们。 7.2 交货状态 7.2.l 一般要求

m 如果要求试验证书(见 8.l.2),并按照 N 状况订货与交货的话,则在证书中应当指明这 o 些要求。

c 表 l 交货状态

炼方法报告给需方。

w 附加要求 1 w对于 J0、J2G3、J2G4、K2G3 和 K2G4 质量组别钢,在咨询与订货时应协商确定钢的冶炼方法。 w附加要求 2

7.1.2 脱氧方式应符合表 2 规定。对于 S235JR 钢,其脱氧方式在定货时商定。 附加要求 3

7.1.3 脱氧方式规定如下:

5

自由选择:由供方选择

EN 10027-l 钢牌号标记体系——部分 l: 钢牌号,主要字母

EN 10027-2 钢牌号标记体系——部分 2: 数字体系

EN l0079 钢产品定义

EN 10163 热轧(钢板,宽扁钢和型钢)钢产品表面结构的交货条件—部分 1: 一般要求

部分 2: 钢板和宽扁钢

m 部分 3: 型钢

o EN 10164 垂直于产品表面具有改善变形性能的钢产品——一般交货技术条件

有 J2 和 K2 质量的 S355 钢产品分为 J2G3 和 J2G4 以及 K2G3 和 K2G4 两种质量(见 7.2) 。

每一质量组别的可焊接性能和冲击功都不同(见 7.5.1) 。

4

只要没有要求冷成型适用性能,则质量级别 JR 的 S185,E295,E335 和 E360 以及 S235,S275 和 S355 钢都是普通钢。

x 和 S355K2G4 钢,在咨询与订货时对化学成分协商确定下列附加要求: f —Cu 含量,0.25%~0.40%。

EN_10025-5-2004(中文)

EN 10164 厚度方向性能钢产品–交货技术条件 EN 10221 热轧棒材和圆钢表面质量分类 –交货技术条件 CR 10260 钢产品名称体系–增加的符号 2.2 尺寸和公差标准(见 7.7.1) EN 10017 拉拔和/或冷轧的棒材–尺寸和公差 EN 10024 热轧锥形凸缘 I 型钢–形状和尺寸公差 EN 10029 3mm 或以上厚度热轧钢板–尺寸和形状及质量公差 EN 10034 I 和 H 型结构钢–形状和尺寸公差 EN 10048 热轧窄带钢 – 尺寸和形状公差 EN 10051 非合金钢和合金钢的连续热轧无镀层钢板、薄板和带钢 – 尺寸和形状公差 EN 10055 带圆弧根和底的热轧等凸缘丁字钢 – 尺寸和形状及尺寸公差 EN 10056-1 结构用等边和不等边角– 第 1 部分:尺寸 EN 10056-2 结构用等边和不等边角– 第 2 部分:形状和尺寸公差 EN 10058 一般用热轧扁平钢棒材 – 尺寸和形状及尺寸公差 EN 10059 一般用热轧方形钢棒材 – 尺寸和形状及尺寸公差 EN 10060 一般用热轧圆钢棒材 – 尺寸和形状及尺寸公差 EN 10061 一般用热轧六角形钢棒材 – 尺寸和形状及尺寸公差 EN 10067 热轧球扁钢 – 尺寸、形状及质量公差 EN 10162 冷轧型钢 –交货技术条件 – 尺寸和断面公差 EN 10279 热轧槽钢 – 形状、尺寸和质量公差 2.3 试验标准 EN 10160 等于或大于 6mm 厚的扁平钢产品的超声检验(反射方法) EN 10306 钢铁 – 有平行凸缘的 H 型和 IPE 梁的超声检验 EN 10308 无损检验 – 棒材超声检验 EN ISO 643 钢 – 表观晶粒度的显微测定方法(ISO 643:2003) 3 术语和定义 本标准引用 EN 10025-1:2004 给出的术语和定义并采用下列内容。 3.1 正火轧制 在一定的温度范围内进行最后变形的轧制工艺,导致一种材料条件等于正火后获得的,所以 机械性能指定的数值在正火后仍然保留。 本交货条件的简短形式是+N。 注:在正火轧制和热机轧制的国际出版物中,可以找到“控制轧制”的表达。然而在条款中 产品不同适用性的区别的观点也是必要的。 3.2 轧制 交货条件排除任何指定轧制和/或热处理条件。

3.2 轧制

缝隙,产生压缩变形,主要在长度

方向产生延伸的过程。

轧制演示

•

轧制的目的

成形 改质、提高性能

• 轧制得到广泛应用,大部分金属以轧态使用。如:

• 钢材 90% • 铝及合金 35—45% • 铜及合金 60—70%

压下系数 h0 h1 压下率 h h 100% 0 l1 延伸系数 l0 宽展b b1 b0

2. 轧制过程的金属流动

设:轧件无宽展,垂直截面水平流动速度相同,则按体积不变条件可知, 变形区流动速度变化: • • • 在轧辊入口:金属的流动速率 < 轧辊表面圆周速度 在轧辊出口:金属的流动速率 > 轧辊表面圆周速度 则在变形区存在一个金属流速 = 轧辊表面园周速度的地方→中性面

B/H的大小代表了生产技术的难度。

(2)分类 ① 板带材按厚度分为三大类:

中4 ~ 20m m 中厚板 厚20 ~ 60m m 特厚 60m m 薄板和带材0 2 ~ 4m m 极薄带材和薄材0 001~ 0 2m m

② 按用途可分为:

进,在固定的顶头作用下,穿成 空心毛管。

② 轧管: 穿孔机形成的毛管表面极不平整,尺寸精度差。因此,要在 自动轧管机上轧成薄壁荒管,然后,再经2-3道次轧制到成

品壁厚。总延伸率1.8-2.2

③ 均整 消除荒管的内外表面缺陷和椭圆度、壁厚均匀化。

用带芯棒斜轧方法完成。均整后管材直径扩大3-9%,

长度缩短1-6%

在简单轧制情况下,驱动两辊的轧制力矩

M M1 M 2

M pRh(b0 b1 )

当前冷轧起筋、浪形的分析及措施

冷轧钢卷起筋浪形缺陷分析及改进方案一、现有资料对起筋的因素分析1、起筋缺陷的产生所谓的起筋,就是指带材卷取过程中在钢卷表面形成的鼓包缺陷,起筋引起的直接后果时使得带材产生附加浪型,使板型和表面质量受到影响,造成产品降级,对于起筋产生的原因,主要是带钢局部高点和局部浪型两个方面[1],就华美板材产品的起筋情况和有关的资料介绍看,局部浪型造成的起筋情况大约占了85%左右,局部浪型分两种情况,第一种情况为小局部浪型,这种浪型虽然沿纵向贯穿存在,但由于浪型比较小,卷取过程中带材不会产生失稳屈曲问题,第二种情况为大局部浪型,指在带材卷取过程中局部浪型大到出现比较大的负张应力,以致产生的轴向应力值达到或超过带材发生失稳的临界应力值,从而发生失稳现象。

如果卷取张应力分布不均匀,处于有浪状态,起浪部位带钢没有约束,在比较大的轴向力作用下,起浪部位就会失稳鼓起,从而产生所谓的起筋[1];也是厚带不容易起筋的原因。

2、分析讨论通过现场跟踪和资料的介绍发现,随着轧制长度的增加,带钢出现起筋的现象和程度呈近似抛物线增长,也就是同一对轧辊随着轧制时间和轧制长度的增加[2],带钢出现起筋的情况几率是增加的;A厂家原料在生产中容易出现起筋,而相同规格其他厂家的原料出现起筋的情况要少得多,说明热轧来料本身对冷轧起筋有很大关系,有关资料介绍,起筋不仅与来料的局部高点有关,还与热轧来料的局部硬度有关系;热轧过程中带材厚度、卷径、卷取张力以及粗糙度等参数都会影响热轧,会造成热轧料出现局部高点,热轧润滑剂实施不当,也会造成热轧卷局部高点[3]。

从起筋卷尺寸测量可以看出,起筋处的带钢厚度一般要比其他地方的带钢厚度厚,也就是有局部高点,且局部高点的值大于带钢的凸度;另一种情况是带钢出现的是负凸度,一旦有局部高点就会出现起筋。

3、冷轧带钢起筋的原因3.1、热轧方面当热轧来料存在局部高点时,将对冷轧带钢的板厚和内应力横向分布产生影响,严重时会使冷轧带钢出现起筋,3.2、冷轧过程中的原因主要原因是3.2.1轧辊方面的原因包括辊型的控制、中间辊横移、辊面温度的控制等;3.2.2轧制参数方面原因,3.2.3轧制条件方面的原因,3.2.4压下量的原因,比如:轧辊磨损不均、喷嘴位置不正或发生堵塞引起轧辊冷却不均、各道次压下量分配不当、轧制参数设定不合理等等。

热轧中厚板工艺设计

材料成型课程设计——热轧中厚板工艺设计指导老师:***姓名:学号:班级:专业:材料成型及控制工程2012 年 12 月 21 日安徽工业大学目录一. 题目及要求二. 设计目的三. 已知条件四. 基本要求五. 设计说明书(一)产品技术要求及步骤(二)工艺流程图(三)轧制规程设计3.1 轧制方法3.2 安排轧制规程3.3 校核咬入能力3.4 确定速度制度3.5 确定轧制延续时间3.6 轧制温度的确定3.7 计算各道的变形程度3.8 计算各道的平均变形速度3.9 求各道的变形抗力3.10 计算各道的平均单位压力P及轧制力P3.11 计算各道总压力3.12 计算传动力矩(四)强度校核(五)电机功率校核(六)参考文献(七)车间平面布置图六.总结一、题目及要求题目:热轧中厚板工艺设计,使成品尺寸规格为25*2500mm课程名称:材料成型课程设计课程类型:必修课教学对象:材料成型专业本科生二、设计目的《材料成型课程设计》是材料成型专业必修课之一,是课程教学的一个重要环节。

其轧钢方向的课程设计要求达到以下目的:1)把《塑性工程学》、《塑性加工原理》、《塑性加工车间设计》、《孔型设计》等专业课程中所学的知识在实际设计工作中综合加以运用,巩固所学的专业知识,提高对专业知识和相关技能的综合运用能力。

2)本次设计是毕业设计前的最后一个教学环节,为进一步培养学生工程设计的独立工作能力,团队协作意识,树立正确的设计思想,掌握工艺设计的基本方法和步骤,为毕业设计工作打下良好的基础。

三、已知条件主要设备参数项目粗轧机精轧机轧机型式四辊可逆轧机PC轧机工作辊辊身尺寸 /mm Ø850~950×3800 Ø850~950×3800 支撑辊辊身尺寸 /mm Ø1700~1800×3700 Ø1700~1800×3700 工作辊辊颈尺寸 /㎜Ø500×480 Ø450×420支撑辊辊颈尺寸 /㎜Ø1200×1150 Ø1200×1150 工作辊材质合金铸铁合金铸铁支撑辊材质铸钢铸钢最大轧制压力 /MN 70 70最大轧制力矩 /MN*m 2×2.6 2×1.975最大轧制速度 /ms-1 4.239 6.123最大工作开口度 /mm 500 400 主电机功率 /Kw 2×5000 2×5500主电机转速 /rpm 0~45~90 0~65~130压下速度 /mm s-125 15本设计主电机的功率分别选用:P=2×5000Kw粗轧机组H1P=2×5500Kw精轧机组2H计算钢种:Q235 坯料及产品规格坯料:2000*1500*200 mm 厚的连铸坯 规格:25*2500(mm )四、基本要求独立完成工艺流程、规程设计(孔型设计),掌握工艺设计的基本内容,基本步骤和方法,熟练使用AutoCAD 进行工程图的绘制。

我国中厚板轧机生产技术概述2

我国中厚板轧机生产技术概述1、前言热轧中厚板生产设备包括热连轧机组、中厚板轧机和炉卷轧机等。

热连轧宽带钢轧机适合生产薄而窄的产品,常规中厚板轧机适合生产厚而宽的产品,而新兴的宽规格卷轧中厚板轧机(炉卷)能够生产前两种轧机生产比较困难的薄而宽规格的产品。

国内中厚板产量主要来源于中厚板轧机,其次是热连轧机。

随着长期生产实践与科学技术的不断进步,中厚板轧机生产工艺有两种方案:一是,传统的常规中厚板生产线,采用单张钢板轧制方式。

轧机布置型式有:三辊劳特式轧机(已淘汰);单机架四辊轧机;双机架布置,即二辊粗轧机+四辊精轧机或四辊粗轧机+四辊精轧机。

二是,卷轧中厚板生产线,即炉卷轧机,该工艺是从上世纪80年代逐步发展起来的,即可单张钢板轧制,又可采用卷轧方式生产中厚板。

我国于1936年在鞍钢建成第一套2300中板轧机(三辊劳特式)。

新中国于1958年和1 966年先后建成了鞍钢2800/1700半连续钢板轧机和武钢2800中厚板轧机、太钢2300/17 00炉卷轧机。

1978年建成了舞钢4200宽厚板轧机。

宝钢5000、沙钢5000、鞍钢5500宽厚板轧机分别于2005年、2006年、2008年建成投产。

我国常规的中厚板轧机目前可分三类,1类:4.3m和5m高水平轧机;2类:以3.5m为代表的中等水平轧机;3类:2.3、2.8m老旧轧机。

2008 年,我国中厚板轧机将达到59套,产能5553万t/a。

到2010年我国中厚板轧机产能将达到6500~7000万t/a(见表1)。

2、热轧中厚板生产工艺流程热轧中厚板生产工艺流程:a) 坯料准备工艺流程:选择坯料(种类、尺寸)—坯料清理—坯料检验—合格坯料。

b) 加热工艺流程:装炉—加热(控制加热时间、温度、速度和炉内气氛)—出炉。

c) 轧制工艺流程:除鳞—粗轧—精轧。

d) 精整工艺流程:矫直—冷却—表面检查—缺陷清理—剪切→(抛丸处理或热处理)→检验—标记—入库。

3.2轧制过程中的纵变形—前滑和后滑.

vh v Sh 100% v

量与轧件入口速度之差和轧辊圆周速度水平分量 比值的百分数表示:

v cos v H SH 100% v cos

4后滑值:用入口断面处轧辊圆周速度的水平分

5 实验方法计算出轧制时的前滑值

vh t v t Lh LH Sh 100% v t LH

3.2 轧制过程中的纵向变形——前滑 和后滑

1 轧制时的前滑与后滑

一 前后滑的定义及表示方法

1 前滑:在轧制过程中,轧件出口速度大于轧辊

在该处的线速度,这种现象称为前滑。

2 后滑:轧件进入轧辊的速度小于轧辊在该处 线速度的水平分量的现象称为后滑。

3前滑值:用出口断面上轧件速度与轧辊圆周 速度之差和轧辊圆周速度的比值的百分数表示, 即

h

2 芬克公式计算的曲线

γ 2/h=C R/h=C γR=C

图

10-2 按芬克公式计算的曲线

二 艾克隆德(Ekelund)前滑公式

D Sh ( 1 ) 2 h

2

很小时

三 德雷斯登(Dresden)前滑公式

R 2 Sh h

R>>h时

四 柯洛廖夫公式

R 2 R Sh ( 1 ) h Bh

考虑轧后宽度影 响

10.3 中性角的确定

一 计算中性角的巴甫洛夫公式

( 1 ) ( 1 ) (因f很小,f tan ) 2 2f 2 2

二 讨论三个角的函数关系

当摩擦系数f(或摩擦角β)为常数时,γ与的关 系为抛物线方程, 当 =0或 =2β时,γ=0。实际上,当 =2β时, 轧制过程已不能进行下去了。 当 =β时,γ有最大值:

2、计算中性角

轧制理论

咬入之后,在金属逐渐充填变形区的过程中,径向力的合力作用点相应地

向轧件出口平面方向移动,而使合力作用方向逐渐向出口倾斜。因此而使得Tx逐 步增加,Nx相应减少。这样一来,摩擦力的水平分力就有了剩余,其值为Tx-Nx。 由于剩余摩擦力的出现,而使得轧件一旦被咬入,就能更顺利地使轧件充满变形

由置于出口和入口两侧的测厚仪,测出带钢厚度,反馈到高速的计算机系统,再去控制 一个“电--液压”系统来实现对带钢厚度的控制。

测厚仪简图

3.2.AGC系统控制方法

➢前 馈:把前面的测厚仪测得厚度与目标厚度相比。 ➢后 馈:把后面的测厚仪测得厚度与目标厚度相比,只有1pass时使用 。 ➢质量流:轧机出入口的秒流量相等的原理控制,左右测厚仪同时使用

轧辊把轧件拉入旋转方向相反的两个轧辊辊缝 之中叫轧件的咬入。轧辊能够顺利地将轧件咬入是 轧制的必要条件。 轧件与轧辊接触时,轧辊对轧件的作用力和摩擦 力如图所示。N和T分解成的水平分力为:

不能咬入 临界状态 可以咬入 设摩擦角为β,则摩擦系数:

图3 轧辊对轧件的作用力和摩擦力

可以推出:

3.2.轧制过程建立

延伸率是带钢长度变化率,其表示式为: 在忽略宽展时,延伸率μ与压下率ε有如下关系:

2.SPM的目的

➢消除退火带钢的屈服平台,改善力学性能,保证产品的成形加工性; ➢修正板形,改善平直度; ➢根据用户的使用要求,加工光面或麻面板,并改善表面质量。

中性面:在整个变形区中,存在一个前后滑的过渡面。轧件在该面上运动的速度与 该处轧辊线速度的水平分速度相等,这个平面就叫中性面。由出口平面到中性面称 前滑区,由入口平面到中性面称后滑区。

5.2前滑的计算式

如图,在中性面轧件运动的速度与轧辊水平分速度相等,即 中性面与出口截面的秒体积相等,并忽略宽展时,可得 上式,经整理得到 :

2030冷轧车间设计

摘要根据任务书要求,设计年产210万吨2030冷轧带钢车间设计。

按照车间设计的步骤,主要完成产品大纲制定、主辅设备选择、压下分配、轧制规程计算、轧制图表、轧制力计算、轧辊强度校核、电机能力验算、年产量计算、车间平面布置。

设计中参阅了国内外有关轧机的先进工艺、轧机的装备、技术及一些辅助设备的论述,特别参考了宝钢冷轧薄板厂生产线参数和现场数据,使本设计车间达到工艺合理、设备先进。

本设计车间能生产的带钢品种多,规格齐全。

产品规格为0.3~3.5mm冷轧板带,典型产品为Q215冷轧薄板带钢,产品规格0.8 1400mm。

设计附有车间平面图。

关键词:车间设计冷轧带钢轧制工艺五机架连轧机组ABSTRACTAccording to the task requirements, I designed this 2030mm cold-rolling workshop for an annual output of 2.1 million tons.Steps in accordance with the workshop design,I mainly complete the product outline of the development, main and auxiliary equipment options, press distribution, the calculation of order rolling, rolling chart, the calculation of rolling force and roll strength, motor ability checking, annual terms, workshop layout.Refer to the design of domestic and foreign advanced technology of the rolling mill, rolling mill equipment, technology and some discussion of auxiliary equipment, especially reference to the Baosteel and Steel cold-rolled sheet production line parameters ,making the design process to achieve a reasonable workshop, advanced equipment.The steel plant can produce more complete specifications.The product specifications range8.0 .0.3 to 3.5mm.the typical product is the Q215 1400There is a picture of the plan following the design workshop.Key words: Workshop design; Cold rolled strip; Rolling system; Rolling five-rack unit目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1 绪论 (1)1.1 本设计的目的及意义 (1)1.2 本设计的主要内容 (1)1.3 2030mm冷连轧生产工艺介绍 (1)1.3.1 加工温度低,在轧制中将产生不同程度的加工硬化 (2)1.3.2 冷轧中要采用工艺冷却和润滑 (2)1.3.3 冷轧中要采用张力轧制 (2)1.4 冷轧薄板带钢产品的发展及重要地位 (3)2 产品方案及生产方案 (4)2.1 制定产品大纲 (4)2.2 生产方案 (5)2.3 金属平衡表 (6)3 制定工艺流程 (7)3.1 冷轧板带钢生产的工艺流程 (7)3.2 工艺流程介绍 (8)3.2.1 酸洗 (8)3.2.3 精整 (9)3.2.4 镀锌 (9)3.2.5 平整 (10)4 主辅设备选择 (11)4.1 设备组成 (11)4.2 设备参数 (11)4.2.1 连续酸洗机组 (11)4.2.2 全连续式冷轧机 (13)4.2.3 全氢罩式退火机组 (15)4.2.4 平整机组 (16)4.2.5 横剪机组 (17)4.2.6 纵剪机组 (18)4.2.7 重卷机组 (18)4.2.9 热镀锌机组 (20)5 轧制规程设计 (22)5.1 压下规程概述 (22)5.2 压下量的分配 (22)5.3 速度制度 (23)5.4 张力制度的制定 (24)5.5 轧制压力的计算 (24)5.6 压下规程的制定 (28)6 轧辊强度校核 (29)6.1 综述 (29)6.2 确定工作辊和支撑辊的各个重要尺寸 (30)6.3轧辊强度的校核 (31)6.3.1 支撑辊强度校核 (31)6.3.2 工作辊强度校核 (32)7 电机能力验算 (33)7.1 轧制力矩的确定 (33)7.1.1 轧制力矩的确定 (33)7.1.2 摩擦力矩的确定 (33)7.1.3 空转力矩的确定 (34)7.2 电机能力校核 (34)8 年产量计算 (37)8.1 轧机小时产量计算 (37)8.2 轧机平均小时产量 (39)8.3 轧机年产量的计算 (40)9 车间平面布置 (41)9.1 仓库面积计算 (41)9.1.1 原料仓库面积 (41)9.1.2 中间仓库面积 (42)9.1.3 成品仓库面积 (42)9.1.4 其它面积 (43)9.2 设备间距确定 (43)9.2.1 轧机机列间的距离 (43)9.2.2 轧机到切断设备的距离 (43)10 各项技术经济指标 (44)结论 (46)参考文献 (47)致谢 (48)附录:车间平面布置图 (49)1 绪论冷轧是指在再结晶温度以下的轧制。

我国长材轧制技术与装备的发展—大规格圆钢和中小型H型钢

4

宝钢

塞竺坯“20X 425;中。,1。40~,中西。1。6。0

19・8 t,28.o‘

翼甓:10.3t,13・5 k三175二;30

:删)圆钢

蓁燃主菱麓∞1300mm麓)啾……os

连续式:中850mm× 优碳钢(20、45)、合 5+中850mm×1, 中750mm×3+ ∞750ram×1+

垂550ramX 5 50 2004

铸坯:360×450#

10

钢;150×150、200

半连续:@1000mm

×I+0850mm×4 +0750mmX 2

长城特钢

钢锭:3.I、3.2、5.6、

5.3、8.8、8.Ot

×200方坯;

80~250×320~ 820扁坯

~40

11

宣钢

390×490

,㈣…篡嚣嚣蠢 喜釜;;”…”“…

钢 圣75--垂350圆钢

雪850mmX 1

80 60 60

2008 2002

垂800mm(利旧)

中1lOOmm

西王特钢

050~d)180圆钢

在建

3.I原料及产品 早期(1980年以前)建设的用于合金钢开坯 的初轧机(如长城特钢、抚顺特钢)完全以钢锭为 原料;现在改造或新建的初轧一开坯机(兴澄特 钢、湘钢、淮阴),主要以大方坯、矩形坯、圆坯为原 料;少数厂家(宝钢、大冶特钢、大连特钢、长城特

2初轧一开坯工艺复兴的原因

以下因素是初轧一开坯工艺复兴的原因: (1)随着连铸技术的迅速发展,现除少数高 合金钢(如高速钢、合金工具钢、阀门钢)或由于定 货批量太小不用连铸方法生产外,大多数合金钢 都可用连铸方法生产。以连铸坯为原料生产长材 产品,降低了生产成本,但合金钢对坯一材要求有 较大的压缩比,从而要求使用大断面的连铸坯。 (2)炼钢转炉或电炉的炉容不断扩大,产量 不断提高(按我国钢铁产业政策,转炉容量最小为 120t,电炉为100t),而连铸机的铸速不能太高(当

浅析螺纹钢负偏差的控制

浅析螺纹钢负偏差的控制文章结合生产实践,介绍了螺纹钢筋的生产要点、螺纹钢的孔型设计及负公差轧制的经验及取得的效果。

标签:螺纹钢筋;孔型设计;负公差轧制1 前言我厂2010年开始2月开始投产,是以螺纹钢筋为主的生产线。

孔型设计了规格为¢12~¢32mm螺纹钢。

面对严峻的市场形势,为配合产品销售公司要求螺纹钢筋进行负偏差轧制,确保产品质量达到公司内控标准要求,给用户提供合格满意的产品,棒材厂组织工程技术人员从生产工艺进行优化和生产管理控制等方面采取了大量措施,全面提高钢筋产品实物质量,使阳春新钢钢筋市场占有率及用户认可度得到全面提高。

2 影响螺纹钢负公差的因素螺纹钢筋负偏差在满足国标要求下的控制,主要因素为:孔型设计优化、现场工艺控制和标准捆支数点数等方面。

2.1 螺纹钢生产执行的是国家强制性标准,一旦某一项尺寸达不到标准要求,就会被判为不合格品,给企业造成严重的损失,因此孔型设计时,合理确定各项尺寸尤为重要。

2.2 利用棒材轧机的光面棒材孔型系统轧制螺纹钢,往往存在成品充不满、横肋高度低于GB1499.2-2007标准最低公差限的问题,这是由于横肋是成品前孔的椭圆轧件进入成品孔的底圆时,金属受挤压而形成的,当轧件脱槽时,凸起的横肋往往受横肋槽的切割,使横肋的宽度和高度受到一定的影响。

众多生产厂轧制螺纹钢时,采用了专用的成品前孔和成品孔,且成品前孔(椭圆孔)大多采用平椭孔,目的是使成品孔能够充满横肋、纵肋尺寸满足GB1499.2-2007标准要求。

棒材厂为少增加轧辊成本,设计时只对成品孔进行更改,成品前孔不变,因此在孔型设计确定各项尺寸时,必须充分考虑各种因素的影响。

2.3 受前滑和热膨胀的影响,轧后成品横肋间距比设计值较大,且随着轧辊车削次数的增加,轧辊直径逐渐减小,横肋间距也逐渐变小,因此为保证从最大辊径到最小辊径范围内横肋间距满足标准要求,设计时应确定不同规格的横肋数,同时考虑前滑和热膨胀系数的影响。

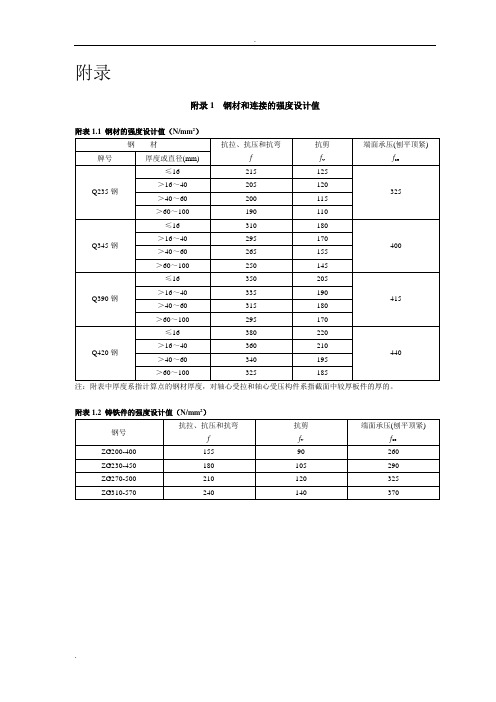

钢材和连接的强度设计值

附录附录1 钢材和连接的强度设计值附表1.1 钢材的强度设计值(N/mm2)注:附表中厚度系指计算点的钢材厚度,对轴心受拉和轴心受压构件系指截面中较厚板件的厚的。

附表1.2 铸铁件的强度设计值(N/mm2)附表1.3 焊缝的强度设计值(N/mm2)注:1 自动焊和半自动焊所采用的焊丝和焊剂,应保证其熔敷金属的力学性能不低于现行国家标准《埋弧焊用碳钢焊丝和焊剂》GB/T 5293和《低合金钢埋弧焊用焊剂》GB/T 12470中相关的规定。

2 焊缝质量等级应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定。

其中厚度小于8mm钢材的对接焊缝,不应采用超声波探伤确定焊缝质量等级。

3 对接焊缝在受压区的抗弯强度设计值取f c w,在受拉区的抗弯强度设计值取f t w。

4 附表中厚度系指计算点的钢材厚度,对轴心受拉和轴心受压构件系指截面中较厚板件的厚度。

附表1.4 螺栓连接的强度设计值(N/mm2)注:1 A级螺栓用于d≤24mm和l≤10d或l≤150mm(按较小值)的螺栓;B级螺栓用于d>24mm和l>10d 或l>150mm(按较小值)的螺栓。

d为公称直径,l为螺杆公称长度。

2 A、B级螺栓孔的精度和孔壁表面粗糙度,C级螺栓孔的允许偏差和孔壁表面粗糙度,均应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求。

附表1.5 铆钉连接的强度设计值(N/mm2)注:1 属于下列情况者为Ⅰ类孔:1)在装配好的构件上按设计孔径钻成的孔;2)在单个零件和构件上按设计孔径分别用钻模钻成的孔;3)在单个零件上先钻成或冲成较小的孔径,然后在装配好的构件上再扩钻至设计孔径的孔。

2 在单个零件上一次冲成或不用钻模钻成设计孔径的孔属于Ⅱ类孔。

附录2 结构或构件的变形容许值2.1 受弯构件的挠度容许值2.1.1 吊车梁、楼盖梁、屋盖梁、工作平台梁以及墙架构件的挠度不宜超过附表2.1.1所列的容许值。

kocks轧机的工作原理

标题:探究Kocks轧机的工作原理及其应用摘要:本文将深入探讨Kocks轧机的工作原理,从多个方面解释其工作过程和应用领域,并分享作者对这一关键词的观点和理解。

首先,我们将介绍Kocks轧机的基本原理及其在金属加工中的重要性。

接着,将详细解析Kocks轧机的工作过程,包括径向轧制和轴向轧制的关键步骤。

随后,我们将探讨Kocks轧机在各个行业的应用,包括钢铁、铝合金等领域。

最后,我们将总结本文的主要观点和结论,以帮助读者对Kocks轧机有更全面、深刻和灵活的理解。

第一部分:引言1.1 背景介绍Kocks轧机是一种高精度的轧机设备,广泛应用于金属加工领域。

它以其独特的工作原理和卓越的轧制效果在行业中备受推崇。

1.2 目的和意义本文旨在介绍Kocks轧机的工作原理和应用领域,帮助读者深入了解这一关键词,并为金属加工行业的从业者提供有用的信息和见解。

第二部分:Kocks轧机的基本原理2.1 高精度轧制的需求介绍为何在金属加工中需要高精度轧制设备,分析市场需求和技术发展趋势。

2.2 Kocks轧机的基本原理详细解释Kocks轧机的工作原理,包括使用多个辊子同时进行径向和轴向轧制的优势和操作机制。

2.3 高效能的关键技术介绍Kocks轧机采用的一些关键技术,如辊子的设计、传递系统和自动调整装置等,以提高轧机的性能和生产效率。

第三部分:Kocks轧机的工作过程3.1 径向轧制过程解释径向轧制过程中辊子的作用和运动轨迹,描述其在形状控制和厚度调整过程中的重要性。

3.2 轴向轧制过程详细介绍轴向轧制过程的各个阶段,包括预轧段、中间轧制段和末轧段,以及在不同阶段如何调整辊子的参数以获得理想的轧制效果。

3.3 控制系统与监测设备讨论Kocks轧机的自动化控制系统和监测设备,如轧制力的实时监测和调整,以确保轧机稳定运行和优化轧制效果。

第四部分:Kocks轧机的应用领域4.1 应用于钢铁行业介绍Kocks轧机在钢铁行业中的应用,包括焊管、热连轧和板材轧制等领域,以及相应的优势和技术要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前滑区 中性面 轧辊出口

T

f 摩擦系数 f tan N 摩擦角

N—施加轧件上的力 T—摩擦力

3. 咬入条件

咬入条件—轧件与轧辊接触后,轧辊能把轧件拉入辊缝进行 轧制的必要条件。

1. 开始咬入的情况

轧辊与轧件的受力关系如图所示

N—施加轧件上的力 T—摩擦力 Nx , Tx分别为其水平分量

T f 摩擦系数 f tan N 摩擦角

则咬入条件为:

2. 咬入以后的情况

咬入后,在建立稳定的轧制过程中,轧辊对轧件的作用力方向改变。 设:作用力方向与出口区间的夹角 为,轧件端部与出口的夹角为

此时的咬入条件为:

2

半成品轧制 即轧成各种尺寸的坯料 开坯 粗轧 高温、大压下量 成品轧制精轧 小变形

3. 按轧件、轧辊的位置和相对运动关系分类

纵轧 初、板带材、型、线轧制 横轧 齿轮、车轮、车轴等回转体 斜轧 管材、钢球等变截面件

图5-30

4. 按轧制产品成形特点分类

压下系数 h0 h1 压下率 h h 100 % 0 l 延伸系数 1 l0 宽展 b b1 b0

2. 轧制过程的金属流动

设:轧件无宽展,垂直截面水平流动速度相同,则按体积不变条件可知, 变形区流动速度变化: • • • 在轧辊入口:金属的流动速率 < 轧辊表面圆周速度 在轧辊出口:金属的流动速率 > 轧辊表面圆周速度 则在变形区存在一个金属流速 = 轧辊表面园周速度的地方→中性面

1. 变形区主要参数 • • R-轧辊半径 α—咬入角

• L—变形区长度,是接触弧(α对应 的弧度)的水平投影

• • • h0, h1—轧件入口厚度和轧后厚度 L0, L1 —轧件轧制前后的长度 b0, b1 —轧件轧制前后的宽度

工艺参数的定义

h h0 h1 2R(1 cos )压下量 2 h 2 h 2 R R 2 Rh 4 Rh 变形区长度

(b0 b1 ) M p Rh 2

在简单轧制情况下,驱动两辊的轧制力矩

M M1 M 2

M pRh (b0 b1 )

3.2.2 轧制方法 1. 按轧制温度分类

热轧 变形容易、易产生氧化皮、表面粗糙、尺寸波动大 冷轧 力性好、尺寸精确高

2. 按轧制产品分类

以简单理想轧制过程为例,阐述轧制过程的基本概念。 • 简单理想轧制过程:两轧辊均被驱动,

直径相等,转速相同,轧件的机械性 质及运动均匀,无外加推力或拉力作

用,靠轧辊力实现轧制的过程。

• 轧制过程如图5-23示意图所示。

变形区 — 轧件在轧辊作用下产 生变形的区域。

外区或刚端 — 变形区以外两端 不产生变形区域。

① 当 = (轧制开始时),咬入条件

2

② 当 = 0 时(轧件充满变形区),则

2

4. 轧制压力 (1) 轧制压力的概念 轧制压力是轧制时轧辊施加于轧件的变形力,但通常,轧件

施加于轧辊总压力的垂直分量称为轧制压力,见图5-25

① 在简单理想轧制情况下,轧制压力方向与轧辊中心线平行(图5-25)。

② 在入口和出口作用有张力时,轧件作用于轧辊的合力前倾(图5-26)。

③ 忽略轧件宽度方向上接触应力的变化。

轧制力 P 可按下式计算:

P B

a

0

a r dX dX dX p cos B t sin B t sin r 0 cos cos cos

p — 作用在轧件上的单位压力 t — 单位接触摩擦力 — 变形区内任一角度

5. 轧制力矩

1) 定义:轧制压力 P 与其作用点到轧制中心线距离(力臂) a 的乘 积,是确定轧制的主电机和轧辊传动机构负荷的重要参数。 2) 计算:

M Pa (b b1 ) P pF p 0 2 a Rh

R h

Ψ-力臂系数,一般取0.3-0.6

B b0 b1 2

轧件平均宽度

第一项单位压力 p 的垂直分量

第二、三项分别为前、后滑区单位摩擦力 t 的垂直分量,方向不同。 通常这两项比较小,工程上可以忽略,则有:

P B

0

dx p cos B pdx 0 cos

取平均值形式,有:

P pF

P – 轧制压力 p – 平均单位压力 F – 接触面积(水平投影面积)

轧辊入口-中性面之间的区间—后滑区 中性面-轧辊出口之间的区间—前滑区,对应的轧辊圆心角称为中性角

轧辊入口 后滑区

前滑区

中性面 轧辊出口

由变形区力平衡和几何条件分析,可导出轧制过程变

形与几何条件的内在联系,计算得中性角Leabharlann 1 2 2

轧辊入口 后滑区

- 中性角 - 咬入角 - 摩擦角,据库仑定律确定

- 轧件作用力方向与 出口区间的夹角

- 轧件端部与出口的 夹角

N—施加轧件上的力 T—摩擦力

Nx ,Tx分别为其水平分量

由力平衡关系,有

NX TX 时,轧件咬入辊缝,则咬入的条件为:

N X TX N s in T cos T tan N

据库仑定律:

一般轧制 特殊轧制 周期轧制 施压轧制 弯曲成形

5. 按轧制产品形状分类

板带材轧制

管材轧制 型材轧制

线材轧制

3.2.3

板带材轧制

3.2 轧制 3.2.1 轧制过程及基本原理 • 什么是轧制? 指金属坯体经过转动轧辊间的

缝隙,产生压缩变形,主要在长度

方向产生延伸的过程。

轧制演示

•

轧制的目的

成形 改质、提高性能

• 轧制得到广泛应用,大部分金属以轧态使用。如:

• 钢材 90% • 铝及合金 35—45% • 铜及合金 60—70%