热喷涂技术在船舶柴油机关键零件再制造中的应用_丁彰雄

热喷涂技术在海洋环境装备中的应用

热喷涂技术在海洋环境装备中的应用摘要:本文以海洋环境中工作的各种装备为背景,介绍了海洋环境对金属材料的破坏机理;分析了热喷涂技术在海洋环境中的应用实例。

最后总结了热喷涂技术在海洋环境装备中未来研究的方向。

关键词:热喷涂;海洋环境;腐蚀破坏;功能涂层中图分类号:tp2 文献标识码:a 文章编号:1672-3791(2013)01(b)-0000-00随着人类生存和探索领域的拓展,海洋正成为支撑社会可持续发展新的战略基地。

海洋领域的探索与开发,离不开先进的海洋工程装备。

由于海洋环境的特殊性,在海洋环境中工作的装备容易受到腐蚀、冲蚀、海生物吸附,造成使用效率下降,甚至失效。

因此,海洋工程装备常常需要进行热喷涂处理。

本文针对海洋环境的特殊性,介绍了热喷涂技术在海洋环境装备中的应用,并探讨了其存在的问题与未来发展的方向。

1 海洋环境对海洋装备的破坏因素金属材料在海洋环境中破坏的因素主要有:化学因素、物理因素、生物因素、区域因素。

海水流速会影响材料的腐蚀电位;海洋生物腐蚀过程中也包含极其复杂的化学腐蚀 [1-2]。

这也会造成金属材料腐蚀机理的复杂性。

1.1 化学因素海洋环境对金属材料破坏的化学因素主要包括:含盐量、溶氧量、二氧化碳、ph值等。

金属浸在海水中,由于金属表面材料微区成分的不均匀性,导致金属与海水界面上电极电位的分布也呈现微观的不均匀性而形成了无数个微电池,形成阴极区和阳极区。

碳钢微电池腐蚀反应[3]为:ph值升高有利于抑制碳钢海水中腐蚀,产生钙镁沉淀物附着在材料表面,利于阴极保护。

但表层海水中ph值变化幅度不大,所以该区域内ph值的影响较小。

1.2物理因素海洋环境中金属材料破坏的物理因素包括:流速、波浪、潮汐、泥沙、温度等[4]。

研究发现船用碳钢3c与09mnnb的腐蚀速率随海水流速的增加而迅速增加,对于不锈钢1cr18ni9、钛合金tc4,流速对腐蚀速率的影响较小[5]。

刘薇 [6]研究了风浪冲击力的周期性及其对金属材料的破坏,认为材料破坏与海域载荷分布具有幅度周期性变化相关。

热喷涂工艺在工业应用的实例

热喷涂工艺在工业应用的实例热喷涂是一种广泛应用于工业领域的表面涂覆工艺。

它通过高温喷射技术,将被喷涂材料加热为液态或半固态状态,然后喷洒到工件表面,形成一层均匀、致密的涂层。

热喷涂可提供多种性能改善效果,包括防腐蚀、抗磨损、绝缘、导热、隔热等。

以下是热喷涂在工业应用中的一些实例:1.汽车制造业:热喷涂技术广泛应用于汽车制造业中的零部件表面涂层,例如发动机缸体、活塞环、气缸壁等。

喷涂防腐蚀涂层能够延长零部件的使用寿命,提高发动机的整体性能。

2.航空航天产业:热喷涂在航空航天领域中也有重要应用。

例如,涡轮喷涂涂层能够提供高温、高压环境下的耐磨损性能,使航空发动机的工作效率得到提升。

3.能源行业:热喷涂技术在能源行业中的应用颇多。

例如,燃气涡轮喷涂涂层能够提高燃气涡轮机的效率和热能回收,延长设备寿命。

此外,热喷涂还可以用于涂覆太阳能板反射层和绝缘层,提高太阳能板的光吸收效率和发电效率。

4.金属和非金属加工行业:热喷涂技术被广泛应用于金属和非金属加工行业中的表面涂覆。

例如,在钢铁冶金行业中,热喷涂技术可以用于喷涂抗高温、防腐蚀涂层,提高设备的耐用性。

在塑料加工行业中,热喷涂可以在塑料模具表面喷涂陶瓷涂层,提高模具的耐磨性和产品质量。

5.医疗器械行业:热喷涂技术在医疗器械制造中也有应用。

例如,在人工髋关节等假体制造中,热喷涂可以应用于喷涂生物陶瓷涂层,提高假体的生物相容性和耐磨性。

总之,热喷涂工艺在工业应用中发挥着重要作用。

它不仅可以提供多种性能改善效果,还可以延长设备的使用寿命,提高生产效率。

随着热喷涂技术的不断发展,相信将会有更多的领域和产品能够受益于热喷涂工艺的应用。

电弧喷涂技术在机床主轴再制造中的应用

文章编号:1000—4998(2009)08—0072—03

窄槽是硬质颗粒增强铝基复合材料加工中的难 点,其原因主要有两个方面:一足材料具有很高的脆 性,加工时在槽的人口、出口以及边缘处经常发生崩边 现象;二是缺少合适的加工刀具,硬质合金等普通材料 刀具不适合加工硬质颗粒增强铝基复合材料,而PCD 刀具和CVD金刚石刀具制造成本高,并且在使用过程 中易发生折断等现象。 目前,寻求合适的加工方法,在保证加工质量和加 工效率的同时,降低加工成本是硬质颗粒增强铝基复 合材料窄槽加工中的关键。本文论述使用电镀金刚石 砂轮对窄槽进行磨削加工,将磨削加工窄槽与铣削加 工窄槽的形貌进行比较,测量窄槽侧面的粗糙度和窄 槽宽度偏差(与砂轮直径比较),根据以上研究结果对 窄槽的磨削加工效果进行评价。本文同时对磨削力的 影响因素进行研究,并分析其对槽尺寸精度的影响,以 期对硬质颗粒增强铝基复合材料窄槽的磨削加工有更 全面的认识,对生产实践具有一定的指导作用。

3结论

废旧机床的主轴可通过电弧喷涂技术进行再制 造。涂层设计和喷涂工艺参数的设定是影响喷涂技术 成功实施的关键。把再制造后的机床主轴重新装车使 用的实践证明,本文提出的电弧喷涂工艺可以在机床 主轴再制造中推广使用。 参考文献

【1】刘飞,曹华军,杜彦斌.机床再制造技术框架及产业化策略 研究【J】.中国表面工程,2006(5):25—28. 【21林体侠.国外机床改造概览[J】.广西机械,1995(1):19—22.

[3】

蔺文友.冶金机械手册fM】.北京:冶金工业出版社,1994.

【4】孙玉华,张曙.德国机床数控化改造的实践与研究【J】.制

造业自动化,2000,22(11):50—53.

【5】箐田.日本机床改装业的现状【J】.世界制造技术与装备市 场,1997(4):39—41.

热喷涂技术的发展和应用

热喷涂技术的发展和应用摘要:本文介绍了热喷涂技术的工艺特点,对超音速火焰喷涂、超音速等离子喷涂、激光喷涂、反应热喷涂等热喷涂工艺的优缺点进行了分析,总结了热喷涂技术的应用状况,探讨了新工艺、新材料在热喷涂技术中的应用前景。

关键词:热喷涂;超音速火焰喷涂;超音速等离子喷涂;激光喷涂;反应热喷涂;1、前言:高新技术的飞速发展对提高金属材料的性能、延长仪器设备中零部件的使用寿命提出了越来越高的要求。

而这两个方面的要求又面临高性能结构材料成本逐年上升的问题。

近年来,表面工程发展很快,尤其是热喷涂技术获得了巨大的进展,为解决上述问题提供了一种新的方法。

热喷涂是一种通过专用设备把某种固体材料熔化并加速喷射到机件表面上,形成一种特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的表面工程技术。

由于热喷涂技术可以喷涂各种金属及合金、陶瓷、塑料及非金属等大多数固态工程材料,所以能制成具备各种性能的功能涂层,并且施工灵活,适应性强,应用面广,经济效益突出,尤其对提高产品质量、延长产品寿命、改进产品结构、节约能源、节约贵重金属材料、提高工效、降低成本等方面都有重要作用。

随着工业和科技的发展,人们对热喷涂技术提出了越来越高的要求,在已有的热喷涂工艺不断得到改进的同时,一些新的工艺也应运而生。

本文就近年来国内外热喷涂新工艺、新技术及其进展进行了概述。

2、热喷涂工艺的特点:自1910年瑞士肖普博士发明了一种火焰喷涂装置(即热喷涂)以来,热喷涂技术已有很大发展,尤其是20世纪80年代以来,热喷涂技术的应用取得了很大的成就。

与其他各种表面技术相比,热喷涂技术有其自身的特点:(1) 可在各种基体上制备各种材质的涂层,包括金属、陶瓷、金属陶瓷、工程塑料、玻璃、木材、布、纸等几乎所有的固体材料。

(2) 基体温度低。

基体温度一般在30-200°C 之间,变形小,热影响区浅。

(3) 操作灵活。

可喷涂各种规格和形状的物体,特别适合于大面积涂层,并可在野外作业。

热喷涂焊接技术在航空发动机中的应用

热喷涂焊接技术在航空发动机中的应用航空发动机是现代航空器的核心部件,其性能直接关系到飞机的安全和效率。

为了提高航空发动机的工作效率和寿命,热喷涂焊接技术被广泛应用于航空发动机的制造和维修中。

热喷涂焊接技术是一种将金属粉末或线材喷涂在工件表面并进行熔化的方法,通过高速喷射的热能将金属材料与工件表面融合,形成一层坚固的涂层。

这种技术可以在航空发动机的叶片、涡轮、燃烧室等关键部件上应用,以提高其耐磨、耐腐蚀和高温性能。

首先,热喷涂焊接技术可以用于航空发动机叶片的修复和保护。

航空发动机叶片是承受高温、高速气流和离心力的重要部件,容易受到磨损和腐蚀的影响。

通过热喷涂焊接技术,在叶片表面形成一层高温合金涂层,可以有效地提高叶片的耐磨性和耐腐蚀性,延长叶片的使用寿命。

此外,热喷涂焊接技术还可以修复受损的叶片,使其恢复原有的性能。

其次,热喷涂焊接技术可以用于航空发动机涡轮的制造和修复。

航空发动机涡轮是将燃气能转化为机械能的重要部件,工作环境严苛,容易受到高温和高速气流的侵蚀。

通过热喷涂焊接技术,可以在涡轮叶片和叶盘表面形成一层高温合金涂层,提高涡轮的耐磨性和耐高温性,同时减轻涡轮的重量,提高发动机的效率。

此外,热喷涂焊接技术还可以用于航空发动机燃烧室的制造和维修。

航空发动机燃烧室是燃烧燃料的关键部件,工作环境高温、高压,容易受到高温气体和化学物质的侵蚀。

通过热喷涂焊接技术,在燃烧室内壁形成一层高温合金涂层,可以提高燃烧室的耐热性和耐腐蚀性,延长燃烧室的使用寿命。

总之,热喷涂焊接技术在航空发动机中的应用具有重要的意义。

通过这种技术,可以提高航空发动机的工作效率和寿命,减少维修成本,提高飞机的安全性和经济性。

未来,随着科学技术的不断发展,热喷涂焊接技术在航空发动机中的应用将会得到进一步的拓展和完善,为航空工业的发展做出更大的贡献。

热喷涂技术

热喷涂技术热喷涂技术是一种涂覆工艺,通过热能的作用将材料喷涂到基材表面,形成一层保护层或者修复层,以增加基材表面的性能和延长其使用寿命。

这项技术在各个领域都有广泛的应用,特别是在航空航天、能源、冶金和汽车工业等领域。

本文将详细介绍热喷涂技术的原理、种类及其应用领域。

热喷涂技术的原理主要是利用高温喷涂材料的熔融态,通过燃烧燃料与氧气生成高温火焰,使喷涂材料熔化并以高速喷出,然后迅速冷却成为固体颗粒,附着在基材表面形成一层涂层。

这种涂层可以增加基材的硬度、耐磨性、防腐性和耐高温性能,从而提高基材的使用寿命和稳定性。

热喷涂技术的种类较多,常见的有火焰喷涂、等离子喷涂、电弧喷涂和高速气体喷涂等。

其中,火焰喷涂是最早应用的一种技术,它通过火焰燃烧喷涂材料,能够涂覆各种金属、陶瓷和合金等材料。

等离子喷涂是利用等离子体的高温特性进行喷涂,具有较高的沉积效率和喷涂质量。

电弧喷涂利用电弧放电产生的高温熔融液滴喷涂,可以喷涂高熔点的金属和合金。

高速气体喷涂是利用喷嘴将液态喷涂材料加热、加速喷出形成颗粒状,在基材表面形成涂层。

这些不同的喷涂技术适用于不同的基材和应用领域,可以根据具体需求选择适合的喷涂技术。

热喷涂技术在航空航天领域有广泛的应用。

航空发动机的涡轮叶片、燃烧室和燃气涡轮等部件需要具备高温、高压和高速等工作条件下的良好性能,使用热喷涂技术可以在基材表面形成陶瓷涂层,提高其抗高温、耐磨、抗腐蚀和疲劳寿命等性能。

此外,航天器的外壳和隔热材料也可以使用热喷涂技术进行涂覆,以提供更好的保护和绝热性能。

能源领域是热喷涂技术的另一个重要应用领域。

在火电厂中,热喷涂技术可以用于高温炉膛的涂层保护,耐高温的陶瓷涂层能够提高炉膛的寿命和热效率。

在核能领域,热喷涂技术也能够用于涂覆核反应堆容器和管道等部件,增加其耐高温、抗辐射和防腐蚀能力。

此外,太阳能和风能等可再生能源设备的叶片和涡轮也可以使用热喷涂技术进行涂覆保护,提高其性能和寿命。

热喷涂技术在船舶发动机维修中的应用

热喷涂 技术在船舶发动机维修 中的应用

李 劲 夫

(. 1湘潭大学机械工程学 院, 湖南 湘潭 4 10 : . 1 15 2衡阳财经工业职业技术学 院, 南 衡阳 4 1 0) 湖 20 8 摘 要: 主要介绍 了船舶发动机零部件损坏 的形式和特点, 概述 了热喷涂技 术的优点 , 并就 热喷涂技术在 船舶发动机维 修中的应用进 行 了分

3. 维 修 常 用 热 喷 涂 材 料 1

对发 动机 的要 求 日益 提高 。而且 由于 船舶 发动 机 负荷 越来 越 高、 工

作环 境 比较 差 , 发动 机 的工 况 条件 也越 来 越 苛刻 , 而 引起 发动 机 从 机件 的损 伤和 失 效 , 响船 舶 发动机 的可靠 稳 定运行 。 影

1 船 舶 发 动 机 零 部 件 损 坏 的 形 式 和 特 点

.. 船舶 发动 机 损伤 和 故 障的 表现 形 式多 种 多样 ,大致 可 归纳 为 3 11 钼及 钼 基合 金

两种 情 况 :一种 是 由于体 积 负荷 引起 的机 械 应 力而 造成 零 件 的裂

钼 主 要用 于第 一道 活塞 环 的喷 层 , 纯度 需在 9 . %以上 , 喷 99 5 其

热 喷 涂 技 术 是 将 喷 涂 材 料 利 用 热 源 加 热 至 溶 化 或 半 溶 化 状 态 ,并 以一 定 的速 度 喷射 沉积 到 经过 预 处 理 的基体 表 面形 成 涂层

镍基 合 金主 要 用于 发 动机 活 塞环 、 阀座 、 门、 阀 凸轮 的喷 焊 (E r

用 于修 复) 是 目前 使 用极 广 的耐 磨 、 腐蚀 材 料 , 们 既具 有 良好 , 耐 它 的 耐酸 、 耐碱 性 , 具 有 良好 的耐 热 性 , 耐 磨 性 随 铬 和碳 量 的增 又 其

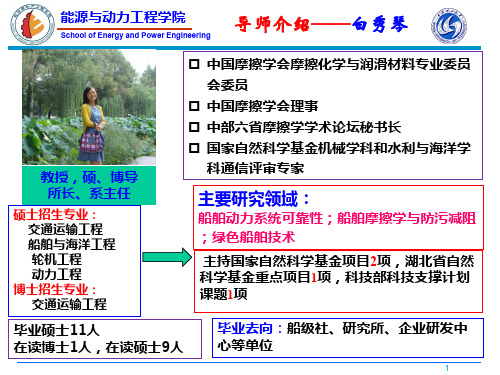

博士硕导-武汉理工大学能源与动力工程学院

能源与动力工程学院

School of Energy and Power Engineering

导师介绍——李格升

武汉市知识产权研究会理事; 中国工程热物理学会燃烧分会会员; 湖北省优秀博士论文指导老师。

教授,硕、博导

硕士招生专业: 船舶与海洋工程 轮机工程 动力工程

博士招生专业: 轮机工程 动力工程

教授、博导

内河船舶标准委员会委员、渔检技术委员会 委员、湖北省内燃机学会理事;

木兰教师奖、武汉理工大学师德标兵 航海技术特等奖、湖北省教育成果二等奖 省资源共享课程主讲教师、校精品课程负责

人

硕士招生专业: 交通运输工程、

轮机工程、船舶与 海洋工程、动力工 程 博士招生专业:

交通运输工程

硕士招生专业: 船舶与海洋工程 轮机工程 动力工程

博士招生专业: 轮机工程

主要研究领域: 船用发动机智能控制技术

主持国家自然科学基金项目1项,工信部高技 术船舶专项2项,交通部应用基础研究项目2项 ,多项军工项目和企业横向合作项目。

毕业硕士9人 在读硕士9人

毕业去向:船级社、研究所、高校、发动机( 车、船)企业研发中心等单位

毕业硕士35人 在读博士9人,在读硕士10人

毕业去向:船级社、研究所、企业研发中 心等单位。

5

能源与动力工程学院 导师介绍——严新平

School of Energy and Power Engineering

国务院第七届学科评议组成员

中国海事专家委员会副主任委员

中国智能交通协会水运专业委员会主任

毕业博士1人,硕士10人 在读博士1人,在读硕士7人

主要研究领域: 内燃机代用燃料与燃烧研究 液化气储运安全特性研究

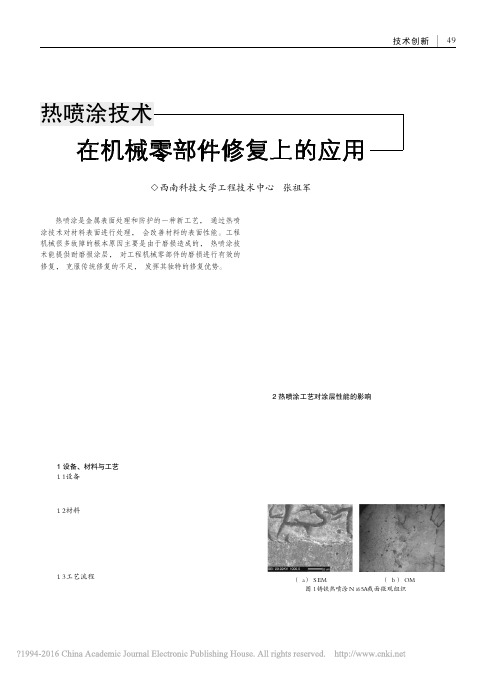

热喷涂技术在机械零部件修复上的应用

热喷涂是金属表面处理和防护的一种新工艺,通过热喷涂技术对材料表面进行处理,会改善材料的表面性能。

工程机械很多故障的根本原因主要是由于磨损造成的,热喷涂技术能提供耐磨损涂层,对工程机械零部件的磨损进行有效的修复,克服传统修复的不足,发挥其独特的修复优势。

磨损是机械产品失效的主要原因之一。

磨损会对设备安全稳定运行带来很多不利影响。

通过对磨损造成零件失效的研究表明,失效大都发生在材料表面。

实践表明,利用热喷涂的技术手段对材料表面进行处理,改善材料的表面性能,会有效地延长零件使用寿命,因此,热喷涂材料的应用会越来越广泛。

热喷涂已广泛应用于各种零部件表面处理和修复等领域。

随着对工程机械设备性能要求的不断提高,热喷涂技术也在不断地改进完善,热喷涂技术的应用主要制约于热喷涂材料和工艺设备的发展。

然而,热喷涂技术的突出特点又使其应用极具发展潜力。

主要表现在:①表面工程技术和各种复合材料结合在材料设计中具有明显的优势;②较方便地调整材料的化学成分;③能动态地形成特殊结构性能的复合材料;④各种材料和各种技术的复合可获得性能优良的复合材料。

因此,热喷涂材料的研究是21世纪热喷涂技术发展的决定性因素,也是热喷涂技术发展的动力。

本文以铸铁材料为例,研究了热喷涂修复技术及其应用。

本次试验采用上海产的QT-E2000-7/H型喷枪,喷枪喷嘴口径为准2.2mm,观察设备采用XJP-3A型金相显微镜。

试验材料为铸铁,喷涂材料选用Ni65A镍基自熔性合金粉末,Ni65A粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末,较高含量的铬使镍基产生固溶强化,并增强其耐蚀性和抗高温氧化能力,过量的Cr与C、B生成硬度极高的硬质相,弥散分布在基体中,大大地提高了合金涂层的耐磨性能。

(1)喷涂前准备。

首先,要清楚喷涂层表面的油污、铁锈等杂质。

对于一些多孔或形状复杂的铸件,内腔面上的油污很难清洗干净,可以进行火焰加热烘烤将油污清除;其次,要清除表面氧化层和疲劳层,可以采用喷丸、车削、打磨等处理方法;最后清理表面电镀、渗碳、淬火等处理层,可以采用车削、打磨等方法。

热喷涂技术在航空发动机零部件及其维修中的应用

热喷涂技术在航空发动机零部件及其维修中的应用摘要:热喷涂技术是表面工程领域的一项重要技术。

与其它表面处理技术相比,它具有材料广泛、基材无限制、涂层厚度易于控制等优点。

热喷涂涂层的功能多样性是由不同性能的材料决定的。

热喷涂材料是热喷涂技术的核心,其发展和进步提高了航空发动机的可靠性和经济性。

基于此,本文主要对热喷涂技术在航空发动机零部件及其维修中的应用进行分析探讨。

关键词:热喷涂技术;航空发动机;零部件;维修;应用前言随着航空发动机向着大功率、高负荷、高性能方向发展,人们对航空材料提出了越来越高的要求,单纯依靠改变材料性能,已很难满足航空发动机发展的需求,为此各种表面处理技术被运用于航空发动机中,以赋予航空材料耐磨、耐蚀、隔热和耐高温氧化等特殊性能。

热喷涂技术以其独特的优势,成为现代航空发动机制造和大修中不可或缺的一项表面处理技术,在国内外获得了广泛应用,取得了显著的经济和社会效益。

2、热喷涂技术在零部件的应用航空发动机的热喷涂涂层主要包括耐磨涂层、热障涂层和封严涂层等,一台发动机有上千个零部件的3000多处表面需采用热喷涂涂层。

航空发动机零件的工作条件恶劣(高温、高转速、振动、高负荷),又受到粘着磨损、磨粒磨损、腐蚀磨损和疲劳磨损等不同类型的磨损,降低了发动机性能、缩短了发动机使用寿命。

由于受材料性能、经济成本等因素的限制,只能对一些零件进行表面改性以满足耐磨性要求。

热喷涂技术因其取材范围广、基体温度较低、变形小、涂层厚度容易控制等优点被广泛用于喷涂航空发动机上的耐磨涂层。

航空燃气涡轮发动机都有比较完整的气路封严系统,系统由介于轴、鼓筒、转子叶片叶尖、压气机和涡轮等各级之间的40-60处封严装置组成。

封严装置的好坏直接影响发动机的推力和效率。

典型发动机高压涡轮叶尖间隙减少0.254mm,涡轮效率就可提高约1%。

如果涡轮径向间隙增加0.127mm,耗油率约增大0.5%;如果压气机径向间隙增加0.076mm,单位耗油率约增大1%。

热喷涂技术在石油化工设备上的应用

成的穿孔、 泄漏 , 不仅造成产品流失 、 污染环境 , 而且还 易引发火 灾、 爆 炸等严重 事故 , 从而影响到设 备的正常运 行及安 全生产 ; 因此 , 加强石油化 工设备的 防护 , 选择 合理 的防护措施 , 对提 高 石油 化工设备 的使 用寿命 , 保证石油化 工设 备安全、 正 常运 行是 至关重要 的。 国内外大量应用 实例证 明 ,热喷涂技术是石油化工设备 防 腐行之有 效的方法之一 , 其具有十分优异 的防腐 效果 , 它 的应用 可为用户带来 了巨大 的经济效益 。

涂又分为线材热喷涂和粉 末热喷涂两种类型“ 】 。 目前应用于石油

化工设备 防腐 的热喷涂 技术 ,主要是线材火焰 热喷铝和 电弧火 焰 热喷铝及 线材火焰 热喷锌 和 电弧火焰热喷锌 ,下 面将就这 两 种热喷涂工艺及其 防蚀机理进行介绍 。 1 . 2热喷涂铝、 锌工艺

电弧热喷涂是 以电弧为热能 ( 有 效温度范围 5 0 0 0  ̄以上) , 将熔化 了的金属丝通过压缩 空气雾化 成熔 滴 ,并 以一定速度 喷

1 2~ 2 0 c m。

0 8

0 . 6 0 . 4 0 . 2 0

无论是火焰喷涂还是 电弧喷涂 , 喷枪移动要均匀 , 且一次 喷

涂 形 成 的涂 层 不 要 太 厚 。喷 涂 后 形 成 的涂 层 与 基 体 应 有 很 好 的

结合力且 均匀细致 , 无大熔滴 。 由于 喷涂层存在有 一定的孔隙 , 因此为提高 防腐效果 , 需进 行封闭处理。 封闭涂料要根据使用的环境特点和要求来选 用 , 例 如储油罐内壁采用环氧富锌漆 、 而油罐外壁 、 微波通讯塔等大气 环境 中的钢铁构筑物则用改性丙烯酸树 脂漆 ,水工闸 门和矿井 罐道梁选用氯化橡胶漆进行封 闭处理 , 封 闭涂层共涂 两道 , 第一 层封闭涂料粘度应稍低些 , 使其尽可能渗入 喷铝层 的孔隙 中, 且 与喷涂层结合牢 固, 无反应发生口 D 。

热喷涂技术在航空制造中的应用研究

热喷涂技术在航空制造中的应用研究第一章绪论1.1 研究背景及意义随着现代航空工业的飞速发展,飞机航线的延伸和航班的频繁,加快了民用航空主机的更新换代速度,因此,提高航空工业零部件的研发能力和生产技术已成为当代航空工业发展的重要方向,而热喷涂技术作为一种新的高效节能、环境友好的表面喷涂技术,已逐渐在航空制造领域得到广泛应用。

本文通过对热喷涂技术的研究和应用分析,探究热喷涂技术在航空制造中的应用价值与前景。

1.2 研究目的和方法本文主要目的是分析热喷涂技术在航空制造中的应用研究,重点研究热喷涂技术在航空零部件加工中的具体应用情况和优势。

本文主要采用文献综述的方法,通过收集、整理、分析相关文献,探讨热喷涂技术在航空制造领域中的应用状况和发展趋势。

第二章热喷涂技术的基本原理2.1 热喷涂技术原理介绍热喷涂技术是指先将热源使用火焰、电弧等方式产生,然后将产生的热量转化为热能,将热能通过喷涂嘴口将金属材料、合金材料等材料喷涂在工件表面的特殊表面处理工艺技术。

热喷涂技术主要包括火焰喷涂、电弧喷涂、等离子喷涂、高速火焰喷涂等,不同喷涂技术的使用情况和机制也会有所不同。

2.2 热喷涂工艺流程热喷涂工艺流程主要包括材料检测与前处理、备件检验与表面前处理、热喷涂喷涂前处理、热喷涂喷涂、热处理、除渣处理、清洗、结构检测与性能检测等过程。

其中,备件检验和表面前处理是热喷涂工艺流程中最重要的两个环节,直接影响着喷涂层的质量和附着力。

第三章热喷涂技术在航空制造中的应用研究3.1 热喷涂技术在航空发动机制造中的应用研究热喷涂技术在航空发动机制造中的应用主要体现在涡轮喷气发动机的涡轮叶片、热响应型材的高温绝缘和导热材料、热障涂层等方面。

热障涂层是航空工业中热喷涂技术应用的最具代表性的领域之一,其主要作用是在高温、高压气流的作用下,保护涡轮叶片表面和夹层材料免受高温氧化和热腐蚀的侵蚀。

3.2 热喷涂技术在航空航天材料加工中的应用研究航空航天行业中的材料选择和表面处理研究涉及到航天材料、合金材料、高温陶瓷材料、先进复合材料等方面。

热喷涂技术在火电行业的应用

热喷涂技术在火电行业的应用1 概述热喷涂技术是材料表面强化、保护和尺寸恢复的新技术,是我国政府在“六五”、“七五”、“八五”连续3个五年计划期间重点推广的新技术。

该项新技术在中国始于20世纪50年代,至70年代末初步形成我国自己的设备、材料、工艺技术完整体系,并在全国各行各业开始广泛应用,为我国国民经济建设作出了较大贡献。

经过最近20多年的发展,我国热喷涂技术无论在设备、材料还是工艺技术方面均取得了长足的进步,目前不仅可以生产世界上最先进的爆炸喷涂、超音速火焰喷涂、大功率等离子喷涂等热喷涂设备,也可向用户供应门类齐全、品种配套、性能可与国外产品媲美的各种先进的热喷涂材料,经过数十年锻炼的技术队伍使得该项技术的应用更加成熟和可靠。

据不完全统计,我国仅在“八五”计划期间推广热喷涂技术就取得了直接经济效益35亿元。

我国电站锅炉和工业锅炉以燃煤为主。

据统计,1998年我国由煤生产电力的份额为75%。

而动力用煤质量偏劣,含灰量和含硫量均较高,这就使燃煤电厂和工业锅炉的煤粉生产系统、输送系统及锅炉“四管”(即水冷壁管、过热器管、再热器管、省煤器管)容易受到磨损和腐蚀,造成设备损坏并可能导致事故发生;电厂的引风机、汽缸等有高速流体通过的设备表面,也因磨损、汽蚀等原因而可能发生失效,造成重大损失;许多运转部件(如各种轴类),也因常发生机械性磨损而报废。

此外,电厂的送变电设施,各种钢结构常因处于露天环境而遭受严重的工业大气腐蚀。

凡此种种,均可采用热喷涂技术来进行防护、强化而大大提高其使用寿命,或进行修复而恢复其可使用性,从而提高电厂的生产安全性和经济效益。

[b]2 热喷涂技术在电站锅炉“四管”上的应用[/b]锅炉“四管”工作在高温、高压及受烟气腐蚀、磨粒冲蚀的恶劣环境中,极易产生高温腐蚀及磨损,使管壁减薄,一般而言,这种减薄速度约在1mm/年左右,严重者可达2mm/年以上。

锅炉“四管”减薄后的直接危害是发生泄漏爆管事故。

一种环保型用于船舶生产的喷涂装置

专利名称:一种环保型用于船舶生产的喷涂装置专利类型:实用新型专利

发明人:李继耀,李永根,汪程,李继荣

申请号:CN202122371805.5

申请日:20210929

公开号:CN215612660U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种环保型用于船舶生产的喷涂装置,包括置放框架、水泵和水箱,所述置放框架上安装有物料桶,且物料桶下方设置有抽吸泵,所述抽吸泵上连接有连接管道,且连接管道另一端安装有喷洒杆,所述喷洒杆上设置有弹簧,且喷洒杆上安装有限位块,所述喷洒杆上设置有第一套杆,且第一套杆末端安装有软胶防护罩,所述置放框架上设置有清洗仓,且清洗仓顶部安装有连接块,所述水管上设置有第一齿轮,且第一齿轮齿面啮合有第二齿轮。

该环保型用于船舶生产的喷涂装置,通过电机带动第二齿轮啮合第一齿轮使得水管上的喷淋管旋转,并且通过水泵阿静水箱内部的水泵出,从而实现将软胶防护罩和喷洒杆进行清洗,防止不及时清洗造成装置寿命衰退。

申请人:镇江达舟船舶制造有限公司

地址:212000 江苏省镇江市京口区谏壁镇越河街37号

国籍:CN

更多信息请下载全文后查看。

热喷涂WC—Co复合涂层的研究现状及展望

热喷涂WC—Co复合涂层的研究现状及展望

丁彰雄;万文晨;赵辉;刘霁

【期刊名称】《热喷涂技术》

【年(卷),期】2012(004)002

【摘要】热喷涂WC—Co涂层由于具有硬度高及耐磨性能优良的特性作为耐磨涂层已得到了迅速的发展及广泛的应用。

本文综述了国内外在利用热喷涂技术制备WC—Co复合涂层方面的研究进展;介绍了WC—Co热喷涂复合粉末的制备、各种热喷涂方法的工艺特点,比较了不同工艺方法制备的各种WC—Co涂层的组织结构及性能。

综合研究表明:HVOF工艺更适合制备多峰及纳米结构WC—Co涂层;与传统WC—Co涂层比较,多峰和纳米结构WC—Co涂层在机械性能以及耐磨性能方面均有较大提高。

【总页数】6页(P1-5,15)

【作者】丁彰雄;万文晨;赵辉;刘霁

【作者单位】武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063

【正文语种】中文

【中图分类】TG174.4

【相关文献】

1.WC基热喷涂金属陶瓷涂层的激光改性研究 [J], 蒋振华;孙小平;谭兴海;尹志坚

2.热喷涂WC-10Co4Cr涂层的研究现状 [J], 李学伟;孟银;王鹏;程浩然

3.热喷涂WC-17Co涂层摩擦磨损及电化学腐蚀性能研究 [J], 程皓然;李学伟;周长海;孟银;王鹏;孙福久

4.纳米稀土改性热喷涂WC/12Co涂层的摩擦磨损性能研究 [J], 周红霞;彭飞;王振强;王铀

5.液压泵配油盘表面热喷涂Co包WC粉末涂层的性能研究 [J], 杨毅;曾庆生;吴柳飞

因版权原因,仅展示原文概要,查看原文内容请购买。

热喷涂修复技术在工业应用中的技术问题分析

热喷涂修复技术在工业应用中的技术问题分析严超英;王成章;朱忠强【摘要】热喷涂修复技术在应用过程中涉及到毛坯的筛选、喷涂前后处理工艺、热喷涂工艺、产品质量检测与判定及寿命预估等方面.众多的辅助技术在热喷涂修复再制造的过程中得到应用,如表面清理技术、无损探测技术、机加工技术、表面预处理技术、喷涂后涂层处理技术以及毛坯和涂层质量评价体系等.各辅助技术合理应用对产品质量、经济性具有重要的意义.【期刊名称】《炼油与化工》【年(卷),期】2018(029)002【总页数】3页(P40-42)【关键词】热喷涂;修复技术;再制造;辅助技术【作者】严超英;王成章;朱忠强【作者单位】中国石化石油工程机械有限公司,湖北荆州434020;中国石化石油工程机械有限公司,湖北荆州434020;中国石化石油工程机械有限公司,湖北荆州434020【正文语种】中文【中图分类】TG174.4工业产品中有较多的具有耐磨、耐腐蚀、抗疲劳、隔热、电磁屏蔽等功能表面的零件,该类零件在使用过程中表面功能层免不了发生功能层损伤、脱落或失效等问题,因而会造成产品的使用性能得不到满足,甚至出现设备故障。

表面功能层失效的零件必须及时发现的更换,避免造成事故。

制造一个该类零件工序均较为复杂,加工成本高,大多数表面功能层失效的零件的基层材料损伤较小。

采用热喷涂修身技术在报废零件表面重新喷涂一层功能材料,再加工成可再次使用的新零件,该工艺不仅可以减少一些零件制造的工序,还可减少原材料的使用。

1 热喷涂修复技术的应用1.1 表面清理技术在热喷涂修复应用过程中做好再制造毛坯的清理工作是保证失效产品修复后质量的重要一环,不同的清理方法和清理质量对鉴定毛坯的可修复性、修复质量、修复成本和剩余寿命都会产生重要影响。

对再制造毛坯表面清理是检测零件表面尺寸精度、几何形状精度、粗糙度、表面性能、磨蚀磨损及粘着情况等的前提,是进行热喷涂修复技术的基础。

毛坯表面清理质量好坏直接影响毛坯表面检测可靠度、表面损伤分析可信度、热喷涂修复后产品质量,进而影响毛坯热喷涂修复工业应用经济性分析。

热喷涂技术在防腐工程中的应用和研究进展

技术热喷涂技术在防腐工程中的应用和研究进展张婧1 姜源庆2 孔祥峰1 王芳1(1. 山东省科学院海洋仪器仪表研究所,山东青岛266001;2. 国家海洋局烟台海洋环境监测中心站,山东烟台264006)摘要:本文简要介绍了热喷涂技术的工艺原理及技术特点,分析了热喷涂涂层的防腐机理,并对近年来我国热喷涂防腐材料的研究进展做了总结。

最后详细介绍了热喷涂在国内防腐工程中的实际应用情况。

关键词:热喷涂防腐喷涂材料中图分类号:TG174.44 文献标识码:A 文章编号:10.13726/ki.11-2706/tq.2014.09.016.05Application and Research Progress of Thermal SprayingTechniques in Anti-corrosion EngineeringZHANG Jing1, JIANG Yuan-qing2, KONG Xiang-feng1, Wang Fang1(1. Institute of Oceanographic Instrumentation, Shandong Academy of Sciences, Qingdao 266100, China;2. Yantai Oceanic Environmental Monitoring Central Station of State Oceanic Administration, Yantai264006, China)Abstract: The process principle and technical characteristics of thermal spraying techniques were briefly reviewed, the antiseptic mechanism of thermal spraying techniques was analyzed, and the research progress of the thermal spraying anti-corrosion materials in recent years in China was summarized. The practical application situation of thermal spraying techniques in domestic anticorrosive engineering was detailed introduced.Key words: thermal spraying techniques; anti-corrosion engineering; spraying material0 引言 1 热喷涂简介二十世纪初瑞士人M.U . S c h o o p发明了一种火热喷涂是利用某种热源,将粉末状或丝状的焰喷涂技术并首次在金属表面喷涂锌生成涂层,发金属或者非金属材料加热、熔化或软化,以一定速现锌涂层比油漆具有更好的防腐效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1卷 第1期 热 喷 涂 技 术 V ol. 1 No.12009年9月 Thermal Spray Technology Sep., 2009热喷涂技术在船舶柴油机关键零件再制造中的应用∗丁彰雄,曾志龙,赵辉(武汉理工大学能源与动力工程学院,武汉 430063)摘 要:在分析船舶柴油机排气阀、曲轴、气缸套及气缸盖等关键零件失效机理的基础上,介绍了这些零件在再制造中热喷涂涂层的设计与工艺方法选择,比较了不同热喷涂材料与工艺方法对船舶柴油机关键零件再制造后使用性能的影响。

关键词:再制造;船舶柴油机;热喷涂;涂层设计;表面技术中图分类号:TG174.442 文献标识码:A 文章编号:1674-7127(2009)01-0067-05The Applications of Thermal Spraying Technology in the Key PartRemanufacturing of the Marine Diesel EngineDING Zhang-xiong ,ZENG Zhi-long ,ZHAO Hui(College of Energy & Power Engineering ,WUT ,Wuhan 430063,China )Abstract :Based on the analysis of the failure mechanisms of the exhaust valve ,crankshaft ,cylinder liner ,cylinder head ,and other key parts of marine diesel engine ,the coating design and the process choice of thermal spray in the remanufacturing of the parts were introduced and the effects of various thermal spray materials and processes on the service performance in the key part remanufacturing of the marine diesel engine were compared in this paper.Keywords :Remanufacturing ;Marine diesel engine ;Thermal spraying ;Coating design ;Surface technology∗基金项目:国家自然基金项目资助 (50479016) 作者简介:丁彰雄(1961-),男,湖北武汉人,教授. Email: zx_ding@ 船舶柴油机的功能是为船舶的安全航行和船舶机械提供动力,是船舶动力系统的核心部分。

船舶柴油机中的关键零件一般工作在高温、高压、腐蚀及受冲击负荷等恶劣工况下,往往因腐蚀、烧损、过渡磨损而失效,这严重地影响了这些零件的使用寿命和船舶柴油机的工作可靠性。

由于再制造具有优质、高效、节能、节材及环保的特点,经济效益和社会效益显著,因此它在船舶柴油机关键零件的再制造中将会得到越来越广泛的应用[1-2]。

目前在设备的再制造中,为了提高零件的表面性能,各种表面技术得到了普遍应用。

热喷涂技术由于具有工艺灵活,喷涂材料和涂层厚度选择范围广、基体受热程度低、生产效率高的特点,既能提供耐磨、耐蚀、耐氧化、耐高温等不同功能的涂层,又能将零件的尺寸恢复和表面功能强化结合起来,因此在再制造中将会得到了最广泛的应用[3-4]。

本文在分析船舶柴油机排气阀、曲轴、气缸套及气缸盖等关键零件失效机理的基础上,介绍了这些零件在再制造中热喷涂涂层的设计与工艺方法的选择,比较了不同热喷涂材料与工艺方法对船舶柴油机关键零件再制造后使用性能的影响。

1 热喷涂在排气阀再制造中应用1.1排气阀的失效机理• 68 • 热喷涂技术1卷柴油机排气阀的工作条件十分恶劣,一方面排气阀底面与高温燃烧产物直接接触,承受着很高的热负荷;另一方面排气阀在气体爆发压力的作用下承受着很高的机械负荷;另外排气阀密封面受到高温燃气的冲蚀及腐蚀等。

过高的温度会使金属材料的机械性能降低,材料发生热变形。

当阀面密封不严时,就会引起高温燃气对阀面的烧损。

气阀落座时,在惯性力和弹簧作用力的共同作用下,气阀还承受着相当大的冲击性交变载荷,当气阀出现跳动或气阀间隙增大时,这种载荷会明显增加。

气阀与阀座的撞击,容易形成密封面的变形和严重的磨损。

燃油的化学成分中含有大量的硫,钒,钠等元素,燃烧后生成氧化物以及这些氧化物生成的聚合物,往往具有较低的熔点,一般在535℃左右,具有很强的腐蚀性。

排气阀在工作时,由于排气温度较高,使它们以液态附着在阀盘及阀座上,腐蚀气阀,使阀面产生麻点,密封性变坏,引起漏气。

当漏气严重时,火焰从此穿过,引起局部过热使阀座变形,阀门翘曲和烧损。

此外,阀杆与导管间也会发生磨损,阀杆顶端受摇臂的撞击作用产生磨损。

1.2 柴油机排气阀再制造中的涂层设计在柴油机排气阀再制造中,主要磨损表面包括阀门密封面、阀杆表面及阀杆端部。

排气阀密封面的涂层材料虽然有铁基合金、钴基合金及镍基合金、陶瓷及金属陶瓷等,但一般采用钴基及镍基合金,其主要材料的化学成分如表1所示。

表1 柴油机排气阀密封面的主要涂层材料及化学成份Table 1 Main coating materials and chemical composition of exhaust valve sealing surface of diesel engine /wt%化学成分牌号C Cr B Si Mn Mo Fe Ni Co WStellite6 1.1 28 1.0 1.0 1.0 3.0 3.0余 4.0Stellite12 1.4 29 1.4 1.0 1.0 3.0 3.0余8.0Co42 1.019 1.23.0≤7.015 余7.5Co-2 1.029 1.01.0≤5 余 5Ni21 0.726 2.53.5≤5 余Ni213 0.6513 2.54.0≤10余钴基合金的最大特点就是在高温时能保持较高的硬度和良好的耐磨损、耐腐蚀性能。

镍基合金虽然红硬性比钴基合金差,但它的摩擦系数低,耐磨、耐腐蚀性优良,特别是它的耐氧化钒腐蚀性能比钴基合金好,所以特别适合燃煤重油的船用柴油机排气阀。

另外,镍基合金价格较钴基合金低,喷熔工艺性及切削加工性能较钴基合金好,因此它的应用范围正在扩大[5-6]。

对于排气阀的阀杆,为了恢复磨损尺寸或提高其耐磨性、耐腐蚀性,可在其杆部喷涂铁基合金、镍基合金或镍铬铝复合材料等。

对于大型船用柴油机,特别是燃煤重油的大型柴油机排气阀,可采用陶瓷涂层来提高阀杆的防腐耐磨性能。

对于排气阀的磨损阀杆端部,目前常采用氧乙炔喷熔镍基合金恢复其尺寸,并提高其耐磨性。

1.3 排气阀涂层制备工艺在柴油机排气阀的再制造中,其涂层制备工艺主要取决于涂层材料的特性,对于陶瓷涂层,应采用等离子喷涂工艺来制备涂层;对于合金材料,虽然可采用的工艺方法有:等离子弧喷熔、钨极氩弧焊、氧乙炔焰喷熔、手工电弧堆焊及激光熔敷等,但目前在生产实际中主要采用氧乙炔焰喷熔及等离子弧喷熔工艺。

氧乙炔焰喷熔工艺制备的涂层均匀光滑、加工余量小、冲淡率低、设备简单、施工方便,但生产效率低、工人劳动强度大、对零件的热输入较大,对操作工人的技术要求高、质量控制困难。

等离子喷熔的生产率高、质量控制方便,可实现自动化生产,并且喷熔层质量与性能优良,因此目前在排气阀再制造中等离子弧喷熔是阀门密封面涂层制备的最广泛使用的工艺方法。

2 热喷涂在曲轴再制造中的应用曲轴是船舶柴油机的最主要零件之一,其制造成本约占一台柴油机的10%~20%。

曲轴在每一工作循环中轴颈上所受力的大小和方向是在不断变1期丁彰雄等:热喷涂技术在船舶柴油机关键零件再制造中的应用• 69 •化的,由此会使轴颈产生不均匀磨损。

由于润滑油中的杂质作用及润滑故障,曲轴轴颈也会产生擦伤、划痕、磨料磨损及粘着磨损。

同时曲轴在工作过程中承受着复杂的弯曲应力、扭转应力及冲击载荷,因此曲轴会产生弯曲、扭曲、裂纹甚至折断。

曲轴的结构和材质不同,损伤方式不同,相应地采用的修复方式也有所不同。

在曲轴的上述损伤形式中最常见的损伤形式为轴颈的磨损、擦伤、划痕和腐蚀,根据损伤程度的不同目前可采用分级修理、镀铬、镀铁或热喷涂等工艺对曲轴进行修复或再制造,但在对轴颈已产生过渡磨损的曲轴进行再制造中,热喷涂已成为被使用的最主要的一种工艺方法。

2.1 曲轴再制造中的涂层设计采用热喷涂技术对船舶柴油机曲轴进行再制造时,其涂层设计主要考虑曲轴结构与材质、所受应力大小、工况、喷涂厚度、喷涂工艺及再制造成本等。

目前常采用的涂层材料有:自粘结“不锈钢”型复合材料、铝青铜、磷青铜、蒙乃尔合金、80#钢丝、马氏体不锈钢丝、奥氏体不锈钢丝、铁基粉末、镍基粉末及镍铝复合粉末等。

在上述的材料中,铝青铜、磷青铜涂层不仅有很好的耐腐、耐磨性能,同时它们与基体的结合强度高,因此既可作底层又可直接作为轴承位表面的工作层,蒙乃尔合金涂层具有很好的耐海水腐蚀的能力,奥氏体不锈钢涂层耐酸性腐蚀性能好,马氏体不锈钢涂层具有较优良的耐腐、耐磨性能,镍基合金涂层具有优良的耐腐、耐磨等综合性能,但价格昂贵[7-10]。

在选择涂层材料时,还应该考虑涂层厚度。

涂层越厚,涂层内应力越大,因此涂层产生开裂与脱落的倾向就越大。

不同喷涂材料的涂层收缩率是不一样的,表2是部分喷涂材料的涂层收缩率,由此可见80#钢、3Cr13等材料涂层收缩率低,可喷涂厚涂层。

表2部分喷涂材料的涂层收缩率Table 2 The shrinkages of partial coating materials /%涂层材料Mo 3Cr13 0.8%碳钢铝青铜 0.25%碳钢 18~8不锈钢涂层收缩率0.3 0.18 0.14 0.48 0.6 1.2在涂层设计时,除考虑工作涂层的性能外,还需考虑涂层与基体金属的结合强度。

虽然自粘结复合材料、青铜能和基体金属结合良好,但对于大部分涂层而言,需在工作涂层与基体之间施加一层结合底层,以提高涂层与基体的结合强度。

目前在喷涂曲轴零件时采用的底层材料主要有Ni/Al(或Al/Ni)和钼两类。

Ni/Al是增效复合材料,它与基体的结合强度、自身的抗拉强度及耐磨性都优于钼,因此应用更为广泛。

2.2 曲轴涂层制备在进行涂层设计后,涂层性能主要是通过正确选择喷涂工艺方法来保证的。

这些性能包括涂层与基体的结合强度、涂层自身的粘结强度、涂层孔隙率及涂层对曲轴疲劳强度的影响等。