FC穿散件工序作业指导书004

FC产品制程作业教材

FC产品制程作业教材⼀.分線:1.作业步骤:a. IPQC确认物料与治具;b.⾸先取约10pcs 线材,进⾏轻微上下弯折,使线材相互分离,然后将线材红边向上(下),⽐齐放⼊分线治具下座凹槽内,并使线材⾸端距凹槽内部边缘约20mm;c.右⼿握滑块⼿柄将其移⾄分线治具左边,双⼿拿1条线材使其⾸端顶⾄尺⼨标⽰处,左⼿将其定位于分线治具下座凹槽内,捏住线材使其定位,右⼿握滑块⼿柄,以从左⾄右⽅向移动进⾏分线;d.将分好之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.设备治具:分线治具:3.管制项⽬与标准:a.各部分尺⼨和PIN位须严格依照蓝图要求;b.割线过程中需⼩⼼作业,不可割破线材或使分线偏移,切勿弄傷⼿指線材平整放⼊治具⽳槽內;約20mm⼿捏住線材定位;握滑塊⼿柄,平穩向右移動進⾏分線;分線處不可露銅絲;右⼿拿1个IDC,使其pin孔朝上,凸点朝右(左),将线材平⾏穿⼊IDC线位卡槽内,使其置于线材⾸端15毫⽶处;(b-2).左⼿取1条穿好IDC之半成品,双⼿将IDC移⾄线材⾸端与之平齐并定位于铆压治具下座凹槽内,使线材红线边向上(下),IDC pin孔朝上,凸点朝右(左),同时将其⾸端平⾏顶⾄凹槽内部边缘挡板,左⼿捏住距铆压IDC约40毫⽶处,右⼿按下铆压按纽,进⾏铆压IDC;2)铆压边IDC:b.⾸先将IDC和线材半成品摆放于铆压治具前⽅,左⼿取1条线材半成品,右⼿取1个IDC,使其pin孔向上,凸点朝左(右),定位于铆压治具下座凹槽内,线材红边向下(上),将线材⾸端平⾏穿⼊IDC铆压缝隙内并顶⾄治具凹槽内部边缘挡板,左⼿捏住距铆压IDC约40毫⽶处,使其定位于铆压治具下座凹槽内,右⼿按下铆压按纽,进⾏铆压IDC;3).铆压中IDC:(b-1):左⼿取1PCS线材,使线材红边朝上(下),右⼿拿1个IDC,使其Pin孔向上,凸点朝右(左),然后将线材平⾏穿⼊IDC线位卡槽内,使其移⾄藍圖規定尺⼨處定位;(b-2):双⼿将IDC定位于铆压治具下座凹槽内,使IDCpin孔朝上,同时使线材红边朝下(上),IDC凸点朝左(右),将线材⾸端平⾏顶⾄尺⼨定位挡板,左⼿按住距铆压IDC约40毫⽶处,使其定位于铆压治具下座凹槽内,右⼿按下铆压按纽,进⾏铆压IDC;C.将铆压好之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.设备⼯具:铆压治具;3.管制项⽬及标准:a.线材不到位或超出IDC边缘尺⼨:不可超出±0.8mm;b.排線與中IDC夾⾓應在90°±1°的范圍内﹔c.IDC插头铆压中,不可破损或刮伤,不到位等不良;d.IDC击點或凹槽和线材红边的⽅向必须按照蓝图压接;e.不良品貼上不良標簽﹐良品流⼊下⼀⼯站﹔S*:----SE&SK:有凸点; SD&SM:⽆凸点;0*:----03:灰⾊H.S; 04:H.S上有”FOXCONN”印字; 05:⿊⾊H.S; 06:H.S上有”H.H”印字;07:AT ATTACH.MENT CONN.ECTOR;**:----IDC单排PIN数,如:17即34PIN;20即40PIN;*:端⼦镀⾦µ”数:如1=GOLD FLASH; 2=20µ”; 3=30µ”; 4=40µ”; 5=50µ”;6=10µ”; 7=15µ”;**: 1.如果显⽰为数字(0-9),即为M.KEY位置;2.B8表⽰20号位M.KEY,28号位空PIN,COVER为灰⾊;3.R8表⽰28号位空PIN;4.TO表⽰COVER为反盖;* *:第⼀个”*”---- M:⽆两端挂钩,颜⾊为⿊⾊;B:有两端挂钩,颜⾊为⿊⾊;G:⽆两端挂钩,颜⾊为灰⾊;B:有两端挂钩,颜⾊为灰⾊;第⼆个”*”----表⽰M.KEY或空PIN位置;三.铆压G A:1.作业步骤:a.IPQC确认物料与治具:b.左⼿取1条线材半成品,右⼿取1个GA,使其pin针朝上,,定位于铆压治具下座凹槽内, 然后使线材红边向上(上),将线材⾸端平⾏穿⼊GA铆压缝隙内并顶⾄治具凹槽内部边缘挡板,左⼿捏住距铆压GA约40毫⽶处,使其定位于铆压治具下座凹槽内,右⼿取⼀GA铆压Cover盖在Pin针上,按下铆压按纽,进⾏铆压GA;c.将铆压好之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.设备治具:铆压治具;GA COVER;3.管制项⽬与标准:与铆压IDC相同;4.注意事项:a.铆压过程中,不可压损线材或GA;b.铆压过程中,线材需推到位,且保证GApin针向上, ,线材红边向上(下);c.线材铆压好GA后,需按线材红边及印字统⼀整齐摆放;d.铆压过程中,需⼩⼼作业,避免压伤⼿指;e.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;5.要点图⽰﹕(四.铆压D-S U B:1.作业步骤:a.IPQC 确认物料与治具:b.⾸先将D-SUB 按⼤边朝左(右)统⼀⽅向摆于物料盘中,同时将铆压治具上下模座铆压区域贴上”魔⿁胶”⽅可开始铆压;c.将D-SUB 和线材半成品摆放于铆压治具前⽅,左⼿取1条线材半成品,右⼿取1个D-SUB,使pin 孔向上,⼤边朝左(右),定位于铆压治具下座凹槽内,然后使线材红边向下(上),将其⾸端平⾏穿⼊D-SUB 铆压缝隙内并顶⾄治具凹槽内部边缘挡板,左⼿捏住距铆压D-SUB 约40㎜处,使其定位于铆压治具下座凹槽内,右⼿按下铆压按纽,进⾏铆压D-SUB;d.将铆压好之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业; 2.设备治具: 铆压治具;3.管制项⽬与标准:a.线材不到位或超出D-SUB 边缘尺⼨:不可超出±0.8mm;b.铆压D-SUB 过程中,不可破损或刮伤,不到位;c.不良品貼上不良標簽,良品流⼊下⼀⼯站; 4.注意事项:a.铆压过程中,不可压损线材和D-SUB;b.铆压过程中,线材需推到位,且保证D-SUBpin 孔向上,⼤边朝左(右),线材红边向下(上);c.线材铆压好D-SUB 后,需按红边统⼀整齐摆放;d.部品的制程及材料,其环境关联物质必须符合环境管理系统⽂件:QM-002?环保⼿册?; 5.要点图⽰:(仅供参考)DB插頭Pin孔向上,⼤邊朝左統⼀⽅向擺置;物料盤DB插頭Pin孔向上,⼤邊朝左;線材紅邊向內,線材]⾸端頂⾄治具擋板邊緣;鉚壓上下模座鉚壓區域需貼"魔⿁貼",防⽌壓傷插頭;DB插頭Pin孔向上,⼤邊朝左;線材紅邊向內,線材]⾸端頂⾄治具擋板邊緣;鉚壓上下模座鉚壓區域需貼"魔⿁貼",防⽌壓傷插頭;五.鉚 1. b.c.右⼿取1pcs HL,窗⼝朝上,⼩边朝左(右),将pin 针刺破端平移放在⾊线上⾯,并使HL 两侧卡⼊底座定位槽中定位,⽬视摆放之HL 是否平稳且⽆偏斜后,右⼿按下⽓动开关进⾏铆压作业;d.將鉚好之線材半成品進⾏⾃檢,整⿑擺放于⼯作台⾯上,以利后續⼯站作業; 2.設備治具: 鉚壓治具; 3.制程項⽬與標准:a.线材第1pin 向上,HL 窗⼝向上,⼩边朝左(右),不可压反;b.⾊线需與HL 边缘平⿑;c.⾊线压⼊pin针内不可歪斜,pin针须完全刺破⾊线绝缘⽪,不可松动偏斜;4.注意事項:a.压接时推线不可⽤⼒过⼤, 以免⾊线铜丝外露造成电⽓隐患;b.HL须放平稳,不可歪斜;c.注意压接⽅向應附合藍圖要求;d.部品的制程及材料,其環境管理物制必頇符合環境管理系統⽂件: QM-002?环保⼿册?;5.六.装,压S R:1.作业步骤:a. IPQC确认物料与治具;b.左⼿取1条上⼯站流下之线材半成品, 使IDC窗⼝朝上,双⼿将之由上往下作180度反折,然后左⼿捏住IDC,使其定位;右⼿拿1PCS SR,使其顺IDC SR卡槽穿⼊,然后双⼿平衡⽤⼒,使其卡⼊IDC卡槽底部;c.将装好SR之线材半成品摆放于铆压治具前⽅,左⼿取1条线材半成品,使IDC pin孔向下,垂直放于铆压治具下座凹槽内,左⼿捏住距铆压IDC约40毫⽶处,使其定位铆压治具下座凹槽内,右⼿按下铆压按纽,进⾏铆压SR;d.对铆压好SR之线材半成品进⾏⾃检,并整齐摆放于台⾯上,以利后续⼯站作业;2.设备治具:铆压治具(氣壓6~7KG/CM,底模平整或無底模);3.管制项⽬与标准:a. SR卡点需卡到位,且不可漏装或装反;b. IDC不可破损;c.IDCpin孔向下,垂直放于铆压治具下座凹槽内d.反折过程中,排線不可突出HOUSING⾯2.5mm;e.装完SR后IDC與排線要扳成90度直⾓;f.不良品貼上不良標簽﹐良品流⼊下⼀⼯站﹔4.注意事项:a.SR反折⽅向应由下往上;b.装SR过程中,不可折断SR⾓或使主体破损;c.线材装好SR后,需按线材红边统⼀整齐摆放;d.需由經過線⾧訓練之作業員⽅可操作,不准私拆安全防護裝置;d.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;5.要点图⽰:(仅供参考)七.电测:1.作业步骤:a.IPQC确认物料和治具,并建⽴标准测试线,标⽰签名认可后, ⽅可投⼊⽣产使⽤;b.⾸先将待测之线材成品摆放于测试治具前⽅,双⼿取1条待测之线材成品,统⼀使IDC pin孔(或GA,D-SUB等)向下,红边朝上(下),平⾏垂直插⼊测试治具座,使其到位,测试机⾃动开始测试;c.当测试机显⽰屏幕,显⽰"PASS",绿⾊良品指⽰灯亮,并发出"嘟嘟"之响为良品,将线材顺插⼊⽅向平⾏垂直拔出,整齐摆放于⼯作台⾯上,以利后续⼯站作业;(测试员判定测试结果需⽬视指⽰灯或屏幕,不可只听声⾳提⽰来判定;d.当测试机显⽰屏幕,显⽰"FAIL",同时红⾊不良品指⽰灯亮,即为不良品,测试员需贴上不良标签,注明不良原因,填写不良品管制表;然后放⼊不良品箱中,待指定⼈员进⾏隔离修复;2.设备治具:测试机;3.管制项⽬与标准:a.多芯线系列:测试电压300V;测试时间:10ms;绝缘阻抗⼤于5MΩ;导通阻抗⼩于5Ω;单芯线系列:测试电压300V;测试时间:10ms;绝缘阻抗⼤于5MΩ;导通阻抗⼩于2Ω;b.测试过程中需平⾏轻插轻拔,不可刮伤插头或损坏测试座;c.頇確認設定參數和接點是否正確;c. 不良品貼上不良標簽﹐良品流⼊下⼀⼯站﹔4. 注意事项:b.IPQC需建⽴1条标准测试线,以2⼩时为1周期对测试机设定参数进⾏确认;(测试员离开座位,回位后需对测试参数进⾏确认);c.注意测试母座之及时更新,避免出现瞬间接触不良等,治具尽量制作成防呆;d.测试机⾮许可⼈员,严禁触摸使⽤;e.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;5.要点图⽰:(綠⾊良品指⽰燈紅⾊不良品指⽰燈顯⽰屏6.相關知識﹕a.導通測試﹕b.HT-POT測試c.使⽤Cirris⼋.贴标签:1.作业步骤:a.IPQCb.粘合緊密;C.对贴好贴纸之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2. 设备治具:贴标签治具;3. 管制项⽬与标准:a.贴标签位置尺⼨依照蓝图尺⼨;b.贴纸需粘合紧密,不可偏移;c.贴纸不可刮伤,印字模糊,脏污等不良現象;d.不良品貼上不良標簽﹐良品流⼊下⼀⼯站﹔4.注意事项:a.贴纸位置尺⼨应符合篮图要求;b.贴纸需粘合紧密,不可偏移;c.贴纸不可刮伤、模糊、脏污﹔d.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002《环保⼿册》;5.要点图⽰: (仅供参考)九.终检﹕1.作业步骤﹕a.IPQC確認物料與治具﹔b.⾸先將线材统⼀⽅向摆成⼀排,平置于⼯作台上,遵循从左⾄右的順序逐⼀逐部进⾏⽬视检测(注:不同检验区域可分⼈检验);c.线材如有脏污,需⽤⽩布沾去渍⽔擦拭⼲净(不可⽤甲烷擦拭脏污);d.將終檢OK之線材整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.設備治具﹕⼿⼯作業﹔3.管制項⽬與標准﹕a.线材(包括分線)和IDC(GA,D-SUB…)有⽆破损或刮伤;b.成品及藍圖上標准的各部分尺⼨﹔c.標簽不可臟污,尺⼨需按藍圖要求粘貼;d.IDC(GA,D-SUB,)不可压反或压不到位;压接不可超长或后缩(±0.8㎜)e. SR不可漏装或装错;f.双⾯胶,醋酸胶布不可有开⼝,偏移,歪斜等不良;4.注意事項﹕a.检验员需经⽣产线长培训后,⽅可从事终检之⼯作,且需全⾯看清楚熟悉⼯程图⾯和相关检验基准;b.检验需对成品之物料规格和尺⼨位置进⾏判定;c.对外观不良之检出: I.物料和结构确认;如物料是否正确;结构组成是否与蓝图相符等;II. 物料损伤确认;线材,IDC是否刮损或破损;III. 成品及標簽脏污确认;d.部品的制程及材料,其环境关联物质必须符合环境管理系统⽂件:QM-002《环保⼿册》; 5.鐵殼,端⼦不可氧化刮損;⼿指盡量不要觸摸鐵殼;⼗a.線⾧根據藍圖和實際操作做好折線板﹐IPQC確認物料與治具﹔b.根據裁線板的折向折線﹐并要求將折痕按壓平整緊實﹔c.压紧折痕可采⽤橡⽪棰或其它不会敲伤线材的对象进⾏作业;d.折好之线材半成品进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.設備治具﹕折線治具﹔3.管制項⽬與標准﹕a.⽣产前頇試折⾄少5pcs,由線⾧和IPQC確認OK后﹐⽅可開始作業﹔b.折線尺⼨和⽅向依照藍圖為標准﹔c.線材折迭相互交合处,需相互平⾏重合,折痕需平整紧密(建议采⽤橡⽪棰进⾏此项作业);d.折線板標簽應有IPQC簽名⽅可使⽤﹔e.不良品貼上不良標簽﹐良品流⼊下⼀⼯站﹔4.注意事項﹕a.线材折线尺⼨,位置不可偏移,⽅向不可折反﹐頇將折痕按壓平整緊實﹔b.⽤橡⽪棰(或其它)捶压折痕时不可捶伤线材或插头;c.线材折好后,需按线材红边及印字统⼀整齐堆栈摆放;d.⽣产投线前,需将⼯作台⾯擦拭⼲净,⽅可安排⽣产,避免沾污线材;e.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;⼗⼀.固定扎帶﹕1.作業步驟﹕a.IPQC確認物料和治具;b.左⼿取1pcs线材,置于⼯作台⾯上,右⼿取1pcs扎带将之穿⼊线束上,使其在线束上可推动⽽不会松脱,将束好扎带之线材放在定位板上,使之依照定位板上的尺⼨定位好,左⼿握住线材中间位置,双⼿合⼒将扎带拉紧,使扎带紧贴线材圆筒即可;c.左⼿固定线材,右⼿拿⼀斜⼝钳,将伸出扎带头的扎带剪掉,d.对剪好扎带之线材进⾏⾃检,整齐摆放于⼯作台⾯上,以利后续⼯站作业;2.設備治具:尺⼨定位板;斜⼝鉗;3.管制項⽬與標准:a.扎带需按正确⽅向和正确尺⼨扎緊;b.扎带扎紧尺⼨和线材圆筒尺⼨⼀致,不可将线材扎扁;c.不良品貼上不良標簽,良品流⼊下⼀⼯站;4.注意事項:a.扎带位置需按蓝图要求尺⼨作业;b.穿扎带应按正确⽅法穿⼊,不可漏穿或穿反扎带;c.打扎带不可将线材剪伤或剪断扎带;d.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;5.要點圖⽰:(僅供參考);⼗⼆.插珍珠板;1.作業步驟:a.IPQC確認對物料進⾏確認;b.⾸先将线材整齐摆放于台⾯上,左⼿捏住线材靠近GA处,使GA Pin针朝上,右⼿取⼀PCS 珍珠板,将其对准Pin针,⽤右⼿拇指将珍珠板压向Pin针,使Pin针的针尖全部陷⼊珍珠板中;c.对插好珍珠板之线材进⾏⾃检,整齐摆放于⼯作台上,以利后续⼯站作业;2.設備治具:⼿⼯作業;3.管制項⽬與標准:a. 插珍珠板过程中要注意⼒度,不可⽤太⼤⼒⽓使珍珠板变形或使Pin针歪针.b. ⼩⼼作业,防⽌Pin针刺破⼿指;c. 需要求作业员落实⾃检,如有不良品,在不良处需贴上不良品标签,放⼊红⾊指定胶盒内;4.注意事項:a.不可使GA掉针或斜针;b.不可将GA Pin针漏插进珍珠板中;c.⼩⼼作业,不可刺破⼿指;d.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?; )5.要點圖⽰:(僅供參考⼗三.裁套管:1.作業步驟:a.IPQC確認物料與治具;b.⾸先将套管放⼊裁切治具下座内,使套管⾸端顶⾄裁切尺⼨定位挡板上,左⼿按住距裁切⼑约40㎜处定位,然后脚踩踏板开关进⾏裁切;c.对裁切好之套管进⾏⾃检,整齐摆放于⼯作台上,以利后续⼯站作业;d.其它類似物料如編織網,透明膠管,等等均照此⽅法裁切;2.設備治具:裁切治具;3.管制項⽬與標准:a. 裁切尺⼨頇按照藍圖要求裁切;b. 切⼝须平齐,且不可有⽑邊等不良;c.需要求作业员落实⾃检,如有不良品,在不良处需贴上不良品标签,放⼊红⾊指定胶盒内;4.注意事項:a.裁切尺⼨需符合要求;b.切⼝须平齐,需⼩⼼作业,防⽌⼑⽚割伤⼿指;c.部品的制程及材料,其环境管理物质必须符合环境管理系统⽂件:QM-002?环保⼿册?;⼗四.包裝⼯站:1.包裝前先看包裝作業規范:a.⾸先看清包規適應料號與客户,版次等.b.確認無誤后確認包裝材料是否符合圖⾯要求,并調整紙箱的位置將紙箱正⾯朝上.c.看包裝⽅式,核對包裝圖⽰;d.核對標⽰單内容,將内外箱標簽分開,將整數,零數標簽分開,分別放進不同標簽柜標⽰欄位中.2.包裝作業:a.⽤橡⽪筋(或魔帶)按照圖⾯的數量要求將产品扎成1束后,依包裝⽅式進⾏包裝;b.初次⽣产需由制⼯PE⼯程師和IPQC確認包規,確認OK后,⽅可開始作業;c.對包裝數量進⾏再確認:認真清點每⼀扎,每⼀層,每⼀箱的數量;★扎成束后點清PCS數量是否正確;★滿⼀層后點清扎數是否正確;★裝完之后點清層數是否正確;d.包裝OK之后需貼上”待檢驗”標⽰單;e.貼外箱和内箱標簽時,需對每PCS標簽進⾏核對,確認内容無誤后⽅可使⽤;3.包裝材料對照表:FLAT CABLE常⽤的紙箱為:080-0104-320;080-0133-320;080-0134-320;4.标签粘贴⽅式:1.海外包装:a.出COMPA貼綠⾊標簽;b.出其它客户貼⽩⾊標簽;c.除底層隔板外,其它層次的隔板需貼上標簽;2.PCE包裝: a.貼黄⾊標簽;b.隔板不需貼標簽;。

光纤跳线生产技术工艺流程

二:预制光缆生产技术工艺流程穿散件作业指导书1.准备工作1.1根据生产单的要求准备好相应的工具及原料,辅料(物料盒/胶护套/止动环/卡环/胶纸)。

1.2检查散件及上道工位移交半成品。

2.操作方法2.1仔细确认所有材料是否和生产任务相符。

2.2六条一批穿上所有散件。

2.3将散件用胶纸固定在光缆上,预留部分为0.6—0.75m。

2.4详细作好作业记录。

3.注意事项3.1所穿散件方向不可穿反。

3.2散件不可多穿或少穿。

3.3固定的散件必须在光缆上保持整齐。

3.4保持工作台面整洁,零件应按规定物料盒放置。

粘合剂的配制作业指导书1.作业名粘合剂的配制2.范围调配353ND粘合挤3.使用的机器和工具称量杯、电子秤、竹签、纸巾、超声波清洗机。

4.预备4.1把称量杯清洁干净待用。

4.2把称量杯放在电子秤上,再把电子秤回零。

4.3准备好粘合剂353ND和固化挤。

5.操作步骤5.1按所需量把353ND粘合挤和固化挤以10:1的比例分别倒入称量杯。

5.2用竹签在称量杯按顺时针方向均匀搅拌5分钟,使其充分。

5.3粘合挤搅拌混合后有气泡,用超声波清洗机处理二十分钟把气泡完全分离掉。

6.注意事项调胶量要根据生产量而定,使用时间不得超过2小时。

光纤插入和加热固化作业指导书1.作业名光纤插入和加热固化2.使用范围适用于各种光纤活动连接器。

3.使用的机器和工具烤炉(包括夹盘)、剪刀、小粘纸、米勒刀、酒精、擦试纸、纸巾、挂钩和适当工具。

4.预备4.1开始这道工序之前,首先一定要根据生产任务单检查前一道工序是合格,确认以后方可进行以下操作。

4.2打开拷炉电源,检查时间和温度是否符合要求。

5.操作步骤5.1把光纤活动连接器按10条一组剥纤。

5.2然后用擦拭纸蘸去少量酒精清洁光纤表面。

5.3检查清洁后的光纤表面是否干净。

5.4用细杆(可用笔)在垂直的两个方向拨动光纤,如光纤裂,应重新剥纤并检查。

5.5将已清洁干净的光纤从已吸好胶的插芯的尾部插入。

005-SC穿散件工序作业指导书

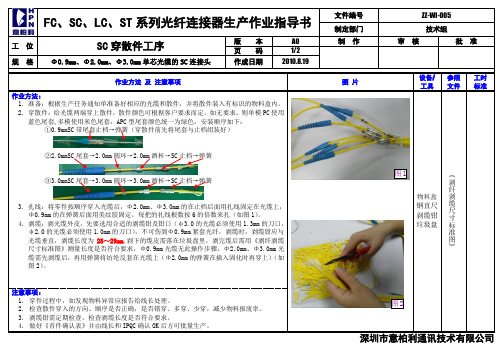

工 位 SC 穿散件工序版 本 A0 制 作审 核 批 准 页 码 1/2规 格Φ0.9mm 、Φ2.0mm 、Φ3.0mm 单芯光缆的SC 连接头作成日期2010.8.19作业方法 及 注意事项图 片 设备/工具参照文件工时 标准作业方法:1. 准备:根据生产任务通知单准备好相应的光缆和散件,并将散件装入有标识的物料盒内。

2. 穿散件:给光缆两端穿上散件,散件颜色可根据客户要求而定,如无要求,则单模PC 使用蓝色尾套,多模使用米色尾套,APC 型尾套颜色统一为绿色,安装顺序如下:①0.9mmSC 带尾套止档→弹簧(穿散件前先将尾套与止档组装好)②2.0mmSC 尾套→2.0mm 圆环→2.0mm 酒杯→SC 止档→弹簧③3.0mmSC 尾套→3.0mm 圆环→3.0mm 酒杯→SC 止档→弹簧3. 扎线:将零件按顺序穿入光缆后,Φ2.0mm 、Φ3.0mm 的在止档后面用扎线固定在光缆上,Φ0.9mm 的在弹簧后面用美纹胶固定,每把的扎线根数按6的倍数来扎(如图1)。

4. 剥缆:剥光缆外皮,先要选用合适的剥缆钳及钳口(φ3.0的光缆必须使用1.3mm 的刀口,φ2.0的光缆必须使用1.0mm 的刀口),不可伤到Φ0.9mm 紧套光纤,剥缆时,剥缆钳应与光缆垂直,剥缆长度为28~29mm ,剥下的缆皮需落在垃圾盘里,剥完缆后需用《剥纤剥缆尺寸标准图》测量长度是否符合要求,Φ0.9mm 光缆无此操作步骤,Φ2.0mm 、Φ3.0mm 光缆需先剥缆后,再用弹簧将纺纶反套在光缆上(Φ2.0mm 的弹簧在插入固化时再穿上)(如图2)。

物料盒 钢直尺 剥缆钳 垃圾盘 《剥纤剥缆尺寸标准图》注意事项:1. 穿件过程中,如发现物料异常应报告给线长处理。

2. 检查散件穿入的方向、顺序是否正确,是否错穿、多穿、少穿,减少物料报废率。

3. 剥缆钳需定期检查,检查剥缆长度是否符合要求。

4. 做好《首件确认表》并由线长和IPQC 确认OK 后方可批量生产。

2.捷佳伟创扩散工序操作作业指导书

文件修订记录目录目的………………………………………………范围………………………………………………定义………………………………………………规范性引用文件…………………………………职责………………………………………………内容………………………………………………一、目的制定标准的扩散工序操作规程,规范电池片生产中的各项操作。

二、范围用于电池片生产车间内扩散工序的作业指导。

三、定义洁净室:是指空气洁净度达到规定级别的可供人活动以及生产出合格产品的空间。

方块电阻不均匀度:=(R D max-R D min )/(2R D avg)*100% 四、规范性引用文件无 五、职责5 .技1术部负责生产工艺运行的正常性、稳定性并对产线进行检查、监督。

5.2 设备部负责设备开关机、故障分析、设备维护及检修。

5.3 制造部负责规范所有操作人员的操作方法,必须严格按照本文件进行操作。

六、内容6 .扩1散工艺卫生规定,见4-页7。

6.2 扩散工序操作作业指导书,见8-1页2。

6.3 四探针方阻测试作业指导书,见13页。

6.扩4散源瓶更换操作作业指导书,见14-页1。

6 6.5 石英器件清洗操作作业指导书,见17-页2。

0 6.附6件6.6. .探1针电阻率测试作业指导书,见21页。

6.7. 扩2散源瓶更换记录表,见22页。

6.8. 石3英器件清洗记录表,见23页。

扩散车间工艺卫生规定1. 环境要求1.1 洁净度需控制在1万级内,扩散间与通道压差不得小于10帕,与非区压差不得小于5帕。

1.2 温湿度:温度25±5℃,湿度W 50%.1.3 车间物料、设备和人员进入扩散间必须经过扩散风淋门进行风淋才能进入扩散间。

大型物品(石英管、石英配件、设备配件)在设备维护期间可通过常闭门进出扩散间。

1.4 扩散间为封闭式洁净空间,与清洗车间之间的传递窗仅允许运载小车通过且严禁对开,以保持扩散间的封闭状态。

2. 人员要求2.1除当班操作人员外,非当班工作人员不得随便进出扩散间。

光纤连接器制作与测试实训系统资料

光纤连接器制作与测试实训系统GCFOP-B实验讲义(作业指导书)武汉光驰科技有限公司Wuhan Guangchi Technology Co.,LTD以光纤技术为代表的光电子技术的不断突破,极大地促进了光通讯产业的发展.人们在享受了半个多世纪电子技术带来的物质文明之后,已开始享受光的技术带来的革命和便利.有充分的理由使人们相信,人类已逐步进入由光主宰的技术世界.但是伴随着技术和应用的高速发展,我们的人才培养大大滞后,其中一个重要原因就是光电子教学实验技术的落后和缺乏,使我们的学生无法切实领会和进入深奥而又和谐美妙的光的世界.武汉光驰科技有限公司就是在这个时代的需求中应运而生,专业并且专职开发光纤通信、光纤传感和光电信息技术实验教学系列产品.它依托于华中科技大学光电学院,结合着几十年光电子教学和科研的经验,汇集着从硅谷归来的青年才俊以及国内优秀的专家学者,引入充足的风险投资和充满活力的运营机制,在公司建立伊始,就专注于光纤通信技术实验,在公司成立的短短的几年时间里,开发出多项光纤通信、光纤传感和光电信息技术教学实验新产品,在华中科技大学、武汉大学、苏州大学、苏州科技学院、河北大学、山东师范大学、中国海洋大学、青岛科技大学、华侨大学、辽宁石油化工大学等三十多所高校得到应用.借此我们向所有有志于发展光通讯教学和科研的高校及老师,推荐我们的产品和服务,并欢迎各位老师来我公司参观和开展各项合作.愿我们的产品能为我们的教育事业提供帮助,愿我们的光通讯事业更加蓬勃发展.武汉光驰科有限公司目录一.光纤连接器的目前基本状况 (3)二.光纤连接器的制作示意图 (3)三.光纤连接器的作业指导书 (5)穿散件作业指导书 (5)粘合剂的配制作业指导书 (5)光纤插入和加热固化作业指导书 (5)FC研磨作业指导书 (6)端面检查作业指导书 (8)二次卡紧FC型组装作业指导书 (9)插入损耗测试作业指导书 (9)包装作业指导书 (10)附表1:用APPROL研磨纸进行研磨 (11)附表2:施加的压力参考表 (12)四.实训实验任务 (12)附录I、光纤连接器的部分基础知识 (13)附录II、可能用于科研的一点建议 (18)一.光纤连接器的目前基本状况光纤连接器是用于连接两根光纤或光缆,以形成连续光通路的可以重复使用的光无源器件,在光通信系统中起着接续的作用,已经广泛应用在光纤传输线路、光纤配线架和光纤测试器中,是目前使用数量最多的光无源器件。

TSGZ004特种设备安全技术规范 TSG Z004

TSG特种设备安全技术规范TSG Z004------2007特种设备制造、安装、改造、维修质量保证体系基本要求Basic Requirents Special Equipment Quality AssuranceSystem on Manufacture, Installation, Alteration and Repair中华人民共和国国家质量监督检验检疫总局颁布2007年8月8日特种设备制造、安装、改造、维修质量保证体系基本要求第一条根据《特种设备安全监察条例》和《国务院对确需要保留的行政审批项目设定行政许可的决定》的规定,为规范特种设备制造、安装、改造、维修质量保证体系(以下简称“质量保证体系”)的建立和实施,确实保证特种设备安全性能得到有效控制,制定本要求。

第二条本要求适用于特种设备(包括原材料、部件、安全附件及安全保护装置)制造、安装、改造、维修单位质量保证体系的建立和实施。

第三条特种设备制造、安装、改造、维修单位应当结合许可项目特性和本单位实际情况,按照以下原则建立质量保证体系,并且得到有效实施:(一)符合国家法律、法规、安全技术规范和相应标准;(二)能够对特种设备安全性能实施有效控制;(三)质量方针、质量目标适合本单位实际情况;(四)质量保证体系组织能够独立行使职责;(五)质量保证体系责任人员(质量保证工程师和各质量控制系统责任人员)职责、权限及各质量控制系统的工作接口明确;(六)质量保证体系基本要素设置合理,质量控制系统、控制环节、控制点的控制范围、程序、内容、记录齐全;(七)质量保证体系文件规范、系统、齐全;(八)满足特种设备许可制度的规定。

第四条特种设备制造、安装、改造、维修单位质量保证体系责任人员的要求如下:(一)特种设备制造、安装、改造、维修单位法人代表人(或其授权代理人)是承担安全质量责任的第一负责人,应当在管理层中任命1名质量保证工程师,协助最高管理者对特种设备制造、安装、改造、维修质量保证体系的建立、实施、保持和改进责任,任命各质量控制系统责任人员、对特种设备制造、安装、改造、维修过程中的质量控制负责;(二)质量保证工程师和各质量控制系统责任条件应当是特种设备制造、安装、改造、维修单位聘用飞相关专业工程技术人员,其任职条件应当符合安全技术规范的规定,并与特种设备制造、安装、改造、维修单位签订了劳动合同,但是不得同时受聘于两个以上单位;(三)质量控制系统责任人员最多只能兼任两个管理职责不相关的质量控制系统责任人。

生产车间作业指导书

生产车间作业指导书一、前言本作业指导书旨在指导生产车间员工在工作中正确执行操作,并确保生产流程的顺利进行。

本指导书将包含以下内容:生产车间的安全要求、操作流程、工具使用说明、质量控制要点以及常见问题的解决方案。

二、安全要求1. 穿戴个人防护装备:进入生产车间前,必须穿戴相应的个人防护装备,包括安全帽、安全鞋、防护眼镜和防护手套等。

2. 遵守安全操作规程:在操作过程中,请严格遵守车间的安全操作规程,包括正确使用工具、设备和材料,禁止违规操作,确保自身和他人的安全。

3. 使用设备前的检查:在使用车间设备之前,必须进行设备检查,并确保设备处于正常工作状态。

如发现故障或异常情况,请及时报告维修部门。

4. 管理好废弃物和化学品:废弃物和化学品必须按照规定的程序进行处理和存储。

任何有害废弃物和化学品必须进行正确的分类、包装和标识。

三、操作流程1. 工序一:准备工作- 核对所需材料和设备,确保准备充分。

- 检查并清洁所需设备。

- 确认操作台面和周围环境整洁。

2. 工序二:操作指南- 按照规定的操作步骤进行操作,确保操作正确无误。

- 注意操作的顺序和时间要求,避免跳过或延误操作步骤。

- 维持操作区域的整洁和清理垃圾。

3. 工序三:完成工作- 检查操作结果,确保符合质量要求。

- 清理和整理操作区域,归还工具和设备。

- 编写工作报告,记录重要数据和操作细节。

四、工具使用说明1. 工具名称:列举所需工具的名称和规格。

2. 工具使用方法:详细介绍如何正确使用所需工具。

3. 工具保养与维修:列举工具的保养要点和维修方法,确保工具的可靠性和长寿命。

五、质量控制要点1. 操作准确性:在操作过程中,需确保操作的准确性和一致性,以保证产品质量。

2. 材料选择:确保所使用的材料符合质量要求,并遵守相关材料存储规定。

3. 检查与测试:进行必要的检查和测试,以检验产品是否符合标准。

4. 质量记录:及时记录重要数据和工作细节,以便追溯和分析。

成品车间各工序作业指导书

成品车间各工序作业指导书(A线\B线\C线)穿带工序作业指导书穿带必须要看清楚每一双的小底和面带是否与生产单相同,注意尺码、规格、品名是否相符。

操作时要进行边穿带边筛选,决不能让不良品及次品流入下道工序。

穿带时要注意:有定位的要按照定位点,没有定位的要根据生产确认样,不能过长或过短,不能随意替号、改号。

刷小底工序作业指导书刷小底应刷在装楦的位置,均匀适中,温度控制在50-55℃之间。

包楦工序作业指导书楦头要对号、对规格,楦要端正,楦头要套在要求的位置,后跟更正,不得偏斜。

在拉两边的同时,力度要均匀,上下轻轻摇动,不能过紧也不能过松,更不能留有空隙,然后包紧。

左右脚大小、长短、松紧要一致。

刷胶工序作业指导书刷胶机上胶:首先要调好施胶量,适量均匀。

先试一、二双后,施胶量均匀,方可批量生产。

手工刷胶:先中间后两边,来回均匀与拉干,不得太湿,避免胶水流入孔洞,而导致多胶现象。

中底上胶要刷干到位。

面带处不能有积留胶水,一面烘不干,造成中底与大底产生脱胶。

贴合工序作业指导书贴合时要认真观察生产确认样,无论任何鞋款和款式都要上下、左右对准两边按紧贴合。

压机工序作业指导书首先对材料进行区分;操作时做到手离开后按动按钮开关;操作时发现压底机有异常情况,立即停机,及时报告车间主管;决不允许设备带病作业。

磨边工序作业指导书1.首先检查砂轮上面的螺帽是否上紧,砂轮的纱布是否有损坏;要根据不同款式、鞋型所需要的不同砂轮进行认真核对。

核对无误后开机生产。

开机后检查磨边机是否处于正常运转,若有摇摆、噪声大,有异常情况,要立即报告线长,严格制设备带病作业。

2.要严格按照确认样,根据客户提供的款式、长度、宽度进行靠模制作,在制作靠模时不能改变鞋型,每个号码都必须按规格长短、大小一致辞。

3.需要用靠模磨边的鞋子,一律不能用手磨,在靠板时要看准号码,前后左右按紧,不能歪斜。

4.不用靠模的鞋子,手磨时一定要周边光滑平整,用力要均匀与适宜,不能出现波浪、接头、凹凸不平,不同颜色的夹层、插根污染,必要时要反磨,磨完后把整双鞋对比,不能出现宽窄、长短不一等现象。

5.穿伞工序作业指导书

1.1伞叶的制作1.1.1 模具的安装:(1)模具的选用:根据生产计划及产品图纸的尺寸要求,选定模压生产所用的模具。

(2)模具清洗:模具在使用之前,先用丙酮清洗,再涂上脱模剂。

(3)模具安装:将清理干净的模具用铲车或吊车装入平板硫化机加热板上进行固定安装,固定模具时,要避免模具与硫化机主导柱发生碰撞或摩擦。

1.1.2 设备调试1.1.2.1 检查所有电源、安全保护装置是否正常,油压系统是否正常。

确认正常后才能开机。

1.1.2.2根据产品规格型号和工艺要求,设定所使用的平板硫化机的相关工艺参数:上下模温度:180℃,模具压力:28MPa, 保压延时:4~5分钟。

1.1.2.2合模对模具进行预热。

当模具达到仪表的设定温度后,用测温计测量模板、模腔的实际温度,并根据测量结果调整仪表的温度设定值。

待温度符合工艺要求后,手动开模,喷洒脱模剂。

1.1.3 制品制作1.1.3.1 胶料准备:将称量好的返炼混炼胶填入模具膜腔内。

1.1.3.2 合模准备硫化:手动合模,当上下模具合上后,将因合模压力挤出但尚未硫化的胶料要放入专用胶盘中并返回炼胶班另外处理。

在开、合模时,一定要选择手动操作,严禁将“手动、自动”选择开关旋向自动状态。

只有在硫化过程中才可处于自动状态。

1.1.3.3 开模取出制品:硫化结束后,在上下模具尚未打开之前,要及时将“手动、自动”开关置于手动状态,逐渐缓慢打开模具,逐个松动模腔内伞叶,然后再小心取出。

从模腔中取出制品时,要均匀施力。

1.1.3.4 制品检查:对取出的制品会同模具安装人员、质检人员检查该产品的机械尺寸是否符合要求,硫化程度是否符合工艺要求,通过后方可进行生产,否则对模具和参数校订后才能进行生产。

做好产品检验标识,对不合格品进行隔离控制。

1.1.3.5 制品修边:带制品冷却至室温后,用小刀将制品因模压产生的飞边削去。

1.1.3.4 制品检查:制品修边完成后,由质检部专职检查员根据《工序检验规范》及《伞叶模压硫化标准》对模压硫化后的半制品逐个进行外观质量检查。

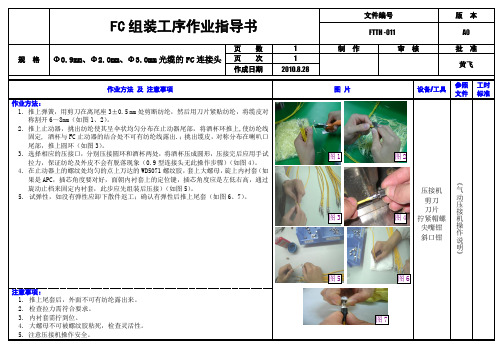

FC组装工序作业指导书011

FC组装工序作业指导书文件编号版本FTTH -011 A0规格Φ0.9mm、Φ2.0mm、Φ3.0mm光缆的FC连接头页数 1 制作审核批准页次 1黄飞作成日期2010.8.28作业方法及注意事项图片设备/工具参照文件工时标准作业方法:1. 推上弹簧,用剪刀在离尾座3±0.5 mm处剪断纺纶,然后用刀片紧贴纺纶,将缆皮对称割开6~8mm(如图1、2)。

2. 推上止动器,挑出纺纶使其呈伞状均匀分布在止动器尾部,将酒杯环推上,使纺纶线固定, 酒杯与FC止动器的结合处不可有纺纶线露出.;挑出缆皮,对称分布在喇叭口尾部,推上圆环(如图3)。

3. 选择相应的压接口,分别压接圆环和酒杯两处,将酒杯压成圆形,压接完后应用手试拉力,保证纺纶及外皮不会有脱落现象(0.9型连接头无此操作步骤)(如图4)。

4. 在止动器上的螺纹处均匀的点上万达的WD5071螺纹胶,套上大螺母,旋上内衬套(如果是APC,插芯角度要对好,面朝内衬套上的定位键,插芯角度应是左低右高,通过旋动止档来固定内衬套,此步应先组装后压接)(如图5)。

5.试弹性,如没有弹性应卸下散件返工;确认有弹性后推上尾套(如图6、7)。

压接机剪刀刀片拧紧帽螺尖嘴钳斜口钳《气动压接机操作说明》注意事项:1.推上尾套后,外面不可有纺纶露出来。

2.检查拉力需符合要求。

3.内衬套需拧到位。

4.大螺母不可被螺纹胶粘死,检查灵活性。

5. 注意压接机操作安全。

图1图6 图5图4 图3图2图7。

穿综作业指导书

1.目的为规范挡车、穿纱操作流程,防止不规范的操作以及违章操作,并及时发现纠正,避免质量和安全问题的发生,特编制本规程。

2.范围适用于穿综工序的所有作业。

3.职责概述根据需要,按照工艺单,准确的完成穿综工作,并织出质量合格的面料。

4.使用操作规范4.1挡车操作流程4.1.1用右手食指点动白色的寸动开关,4-5纬,让断纱规范的织入组织中。

4.1.2机器开过压损2CM左右,应右手拿剪刀,将多余的断纱纱头修剪下来,并回丝入袋。

4.1.3左手捏住纬纱纱线头,要注意张力大小的控制,用右手食指按住白色寸动开关点动4-5纬,让纬纱底纱规范运作。

4.1.4右手食指和中指同时按住白色和绿色的连续开关,关好中、防护罩,即可开机运转。

4.2穿纱操作流程4.2.1穿经纱时,如两个及以上的盘头共一条带,应确保盘头放在机架的同一边,防止经纱交叉。

4.2.2 穿大筘时,首先按照盘头的个数和根数对大筘进行合理分区,使经纱处在一条直线上。

先穿里面的带子,如一个盘头一条带,最上面的盘头穿到大筘的最里面,最下面的穿在最外面,按先里后外的顺序陆续穿完。

4.2.3穿停经片几乎和穿大筘是同时进行的,根据带子的宽度和经纱条数来确定大筘和停经片的排数,不同的纱型不放在同一排。

大筘同一排的一个筘隙内,只能穿一根纱,也不能隔齿穿。

边纱的停经片一般放在后排,地经放在前排,每一个停经片只能穿一条纱,也不允许空停经片夹在中间。

4.2.4穿综丝片时,看懂工艺卡上的穿综顺序,穿综顺序上的1234代表综框,1为机前的第1页综框,依次往后为2、第3页。

按穿综顺序逐条穿综丝片,如1.2×2,表示第1页、第2页综框上的综丝片各穿1根纱,乘2代表再重复穿一遍。

4.2.5穿筘按照工艺卡上的顺序与根数,陆续穿过对应的筘隙。

如8代表1个筘齿里穿8根纱,8×2表示每个筘齿穿8根纱连续穿2个筘齿。

制定:核准:。

散装原料出运作业指导书范文

散装原料出运作业指导书范文

随着公司业务发展,需进行散装原料出运操作,为进一步加强管理,明确职责,特制订本流程。

1、港务公司市场部根据运输部提供的运输计划,将相关信息及时通知生产部调度;

2、市场部做好有关短途运输工具的租用事宜,确保正常使用;

3、调度根据运输部提供的船舶动态及检查的船舶适载情况等,根据生产安排,统一确定装船计划,同时,做好与运输工具、原材料仓控制室和装卸、操作等人员的协调工作;

4、调度做好与外租车辆的交接工作,严格按照《外租车辆管理规定》,做好记录;

5、安排理货人员做好装货斗等检查工作,确保适宜装货;装货过程中,遇天气变化,再开工作业前,需进一步检查,才可以开工作业;

6、成品库出口安排专人开关闸门,以防货物外溢,同时,及时安铃提示汽车司机适时进出;

7、码头装船部分要求装卸人员钩头、卸扣安装到位,司机起调慢、稳,确保货物不外散落,装卸安全,同时,注意保持船舶平衡;

8、装船过程中,调度需做好与船方的联系、协调,应及时做好平舱等工作,保持船舶尽量能够按照计划装货;

9、全部装船完毕后,内贸船舶,及时填制运输单据,办好有关手续,协助船方解缆开航;外贸船舶,及时通知有关方面,以便安排商检等

事宜,解缆前及时让船方签好系解单证,以便回收有关费用。

FC作业指导

FC作业指导书

操作步骤

1.首件确认:根据工艺图纸、样板部样板和制程检验标准对首件PCB板进行确认.对不符合工艺要

求的首件样板交由生产部组长确认并查找原因改善;对符合要求的首件样板进行确认签名.

2.目视检查:首先看A面焊线假焊、短路、焊反、有无拆机芯螺丝、机芯内杂物、皮带掉,再看两

侧面弹弓有无掉、挂错位,最后看B面锡点、假焊、短路、锡渣、掉件、漏剪脚、起铜皮、断线路、欠丝、丝松、滑丝、滑牙、杂线不良、有无开光头点.

3.不合格品处理:将不合格品用箭头线贴在不良位置捡出放入坏机盒,同时在<品质检验报告>上记

录该不良品名称及该小时的坏机数量.

4.合格品转序:将合格品在管理人员指定的位置贴上PASS纸并按一下打数器,小心摆放整齐后转

到下一工序.

注意事项:

1.检验前必须先戴好静电手坏,且接地良好

2.上下班三分钟“7S”,随时保持台面清洁.

3.特别注意:焊线假焊、短路、焊反、有无拆机芯螺丝、机芯内杂物、皮带掉、杂线不良、有无

开光头点.

4.严格按照制程检验标准、样板机、工艺图纸和扦机图纸的特别要求及注意事项来检验工艺品质.

5.当发生品质异常时,要立即反馈给本部门组长(当本部门组长有事外出或不在车间时反馈给生产

组长)要求改善以便更好的控制工艺品质.如有操作步骤或技术指标更改须以本部门主管级以上人员的指导或已批准生效的正式文件为准.。

服装作业指导书

作业指导书一、安全操作规程1、全公司员工必须重视安全生产,贯彻“以预防为主”的方针,做到人人关心安全,事事必须安全,任何不安全的因素均在克服之列。

2、各工种工人在操作前必须穿戴好个人防护用品,不准更改挪用,不准借故违犯。

3、每个员工必须自觉遵守劳动纪律,在工作中集中思想,不准擅离工作岗位及开玩笑、打闹。

(一)、缝纫:拉布人员1、把布头人员,在开拉布机前,先检查拉布机开关是否失灵,案板周围是否有障碍物等,打开信号灯,然后方可开车。

2、拉布机运行一次,只许放一匹布,不许超载,拉完一板布后,即时关闭拉布机电源。

3、平布人员应密切注意拉布机行驶方面,每次行驶近人体二米远时,操作者应立即离拉布机三十公分以外站立,以防撞伤。

4、在拉布机来回行驶机来回行驶中,严禁到案板底下取放物品,任何工序不得在案板后一段操作,以防开关失灵被拉布机撞伤。

5、不准推打眼机放手滑行,非自己使用的设备,未经允许不得动用。

电气故障找电工修理。

6、设备零件及防护装置,不准拆卸挪用。

7、禁止坐拉布机及送料小车没行。

8 经常整理生产秩序,保持物品放置顺序整齐、稳固。

(二)、缝纫工1、每天上班必须先开空车运转检查,无阻时方许工作。

2、操作缝纫机,要做到眼不离工作,手指必须离开压脚在2公分以外,防止机针扎手。

3、更换皮带、换针、换线时,必须待机器全部停稳后再进行,机器运转时,不准触动传动部分。

4、非自己使用的设备,未经允许,不准拆卸设备另件及防护装置。

5、离开机器时必须关闭电源,明装电线有机器传动部位不准接触,严禁触动电器设备。

6、勤擦试、保养,做到每天一小擦,每周一大擦,并要经常疏通机器油孔,每天加油二次,保持设备完好正常。

7、使用电熨斗时,要轻拿轻放,不准敲打,不准烧过高的温度,烧热后立即拨掉电源插头,严禁把熨斗放在板上。

8 在拨各种电源插头时,只准用抓住插头拨,不准抓住电线拉头,严禁把电源插头摔在地链面上。

9、保持传送带上下及滚轴两头条等处清洁,不准在传送带上走动及乘坐,严禁把工具及物件放在传送带竹链上。

缝纫作业指导书

缝纫作业指导书缝纫作业指导书本指导书适用于___所有产品的缝制操作全过程。

在大货生产前,缝制车间生产小组长及组检应按技术组提供的《尺寸工艺单》、《数量程序单》、《缝制工艺单》、客人确认样和缝制要求,做产前样。

产前样完成后,由技术组主管确认,并填写《产前封样确认备忘录》。

组织召开产前样确认会,缝制组长、组检提出问题,技术组主管解答,生产线做好相关准备工作。

在缝制过程中,应注意以下几点:1.打折收省应按点位及记号车好,长度按点位外1cm收尖,应平顺尖细,线尾不散口,散折须按记号大小和长度做,两端收平,须左右对称,起针、收针须打回针三四针,但不可有双轨现象,不得有暴口现象。

2.贴袋应按片上做好的记号“技术工艺”规定的针距缝制,记号要完全盖住,缝制位要平服不起皱,左右对称,顺整。

3.开袋应按记号位置及工艺要求缝制,两端大小对称,间距对称,袋唇宽窄均匀一致,袋布放正平服。

4.拼缝应按工艺规定的内缝止口缝合,两头对齐,缝制位要平服,不得有起吊、衣片吃势不均等现象。

5.三线包缝按工艺规定的要求,调好机台的线迹、针距、宽度再进行缝制,要求顺直,不起皱,放置平挺。

6.做工应按工艺要求缝制,领面要稍微放松归拢,缝制时布片要平顺,不得有带拉吃势现象,要注意控制手势均匀,送布均匀,滚边不得有起纽纹现象,两肩点、后中点三点要折中对称,做好的领必须领面平顺,左右对称。

7.主标、洗涤成份标、尺码标等有关唛头的缝制应按工艺的要求缝制,尺寸规格必须与产品完全一致,位置准确端正,顺序准确不错位,线迹均匀整洁,不得有双轨线迹。

8.线头的修剪应按产品由里到外、由上到下的顺序修剪,不得用手拉,包缝线应留出0.8cm长度的辫子线头塞进包缝内,以防散口。

9.注意产品缝制堆放过程的清洁卫生,压脚下要垫压脚布,并对机器进行擦拭干净,以防油洁、脏污使产品造成次品报废。

10.每一工序在做之前要检查上一道工序的完成结果质量是否合格,如不合格的应退回上道工序。

服装厂工艺流程及作业指导书

面料

全棉平布

尼龙布

高密度尼丝纺

纱卡

毛料及化纤料

110-250g/m2

针织布

250-340g/m2

针织布

层数

500

500

500

400

300

500

200

5.3排料划样:手工排料时车间主任必须校对核准摊料,根据样板排料进行划样,做到合理、清晰、准确,尽量节约面料,降低成本。

2范围

适用于缝制工序作业。

3职责

3.1车间主任负责车间全面工作,并做好生产进度的控制和生产质量的控制。及日常统计工作;

3.2组长负责领料及本组产品的初步检验;

3.3车工负责按工艺要求和工期要求缝制,及对缝制设备的日常保养;

3.4划样工负责按样板要求及工艺要求划样;

3.5小烫工负责小烫;

3.6压衬工负责按工艺要求压衬;

5.4开剪:裁剪负责人必须校对核准摊料划样,确认合格后,裁剪工方可利用裁剪机开剪。

5.5验片:由裁剪车间负责人对裁片进行验证,发现不合格的裁片要及时做好换片工作。

5.6分包:根据衣片的款号和规格的不同对裁片进行分包,分包时要认真、仔细、准确。

5.7分发:对所分的包编号入库,依据领料单分发,并记录分发情况。

5工艺流程及操作过程:

7.5.1开包编号:各小组组长在领包后布置生产,对各工序进行分工,按照面层编号,任务明确到个人,确保流水线的畅通。

5.2划样:划样工根据小样板进行划样,注意确保划样线路清晰、便于缝制。

5.3贴衬:有贴衬需求时,由各组组长将裁片拿到后道车间压衬,与压衬工办好交接手续;

5.4缝制要求:参照各款的工艺单上的说明,确保缝制线路整齐、平整、符合要求,各部位不应有明显的残余线头。操作中若有问题,及时与有关部门取得联系。

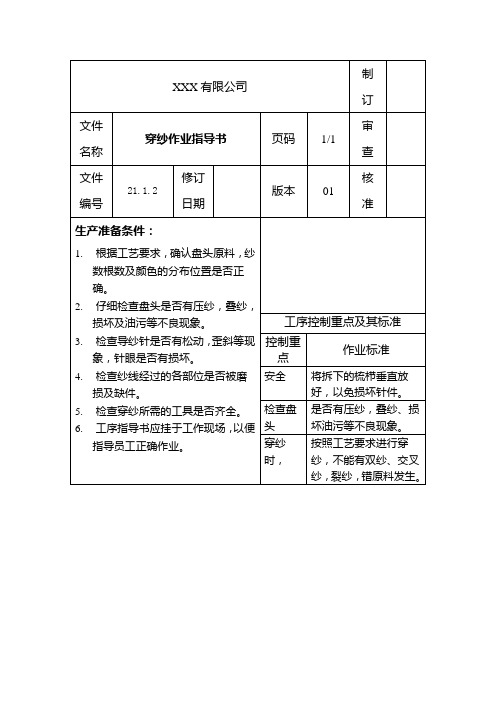

穿纱作业指导书

制订

文件名称

穿纱作业指导书

页码

1/1

审查

文件编号

21.1.2

修订日期

版本

01

核准

生产准备条件:

1.根据工艺要求,确认盘头原料,纱数根数及颜色的分布位置是否正确。

2.仔细检查盘头是否有压纱,叠纱,损坏及油污等不良现象。

3.检查导纱针是否有松动,歪斜等现象,针眼是否有损坏。

4.检查纱线经过的各部位是否被磨损及缺件。

4.穿纱完毕,及时清理机器周围的卫生工具。

工序控制重点及其标准

控制重点

作业标准

安全

将拆ቤተ መጻሕፍቲ ባይዱ的梳栉垂直放好,以免损坏针件。

检查盘头

是否有压纱,叠纱、损坏油污等不良现象。

穿纱时,

按照工艺要求进行穿纱,不能有双纱、交叉纱,裂纱,错原料发生。

相关注意事项:

1。梳栉应擦拭干净,以防污染纱线。

2.梳栉顶头加润滑油,不可太多,以防备污染织带面。

3.仔细核对原料规格、条数、防止重穿。

5.检查穿纱所需的工具是否齐全。

6.工序指导书应挂于工作现场,以便指导员工正确作业。

工序控制方法:

1.严格按照工艺要求进行纱路走向,及分纱、穿纱位置的确认。

2.穿纱时防止出现:穿双纱、交叉纱、裂纱、错原料等现象。

3.穿纱一定要按照工艺排针顺序进行,以方便保全修车。

4.纱线接头一定要细,要牢,纱线接完后的接头纱一定要清理干净,以免影响生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FC穿散件工序作业指导书文件编号版本FTTH -004A0

规格Φ0.9mm、Φ2.0mm、Φ3.0mm光缆的FC连接头页数 1 制作审核批准页次 1

黄飞作成日期2010.8.28

作业方法及注意事项图片设备/工具参照

文件

工时

标准

作业方法:

1. 根据生产任务通知单准备好相应的光缆和散件。

2. 给光缆两端穿上散件,安装顺序如下:

①0.9mmFC带尾套止档→弹簧

②2.0mmFC尾套→2.0mm圆环→2.0mm酒杯→FC止动器→弹簧

③3.0mmFC尾套→3.0mm圆环→3.0mm酒杯→FC止动器→弹簧

3. 如客户无特定要求,双芯产品分线长度为15~18CM。

4. 散件颜色及标记环可根据客户要求而定,如无要求,则单、多模均使用黑色胶尾套,APC

型尾套颜色统一为绿色(客户特殊要求除外),并穿标记环,双芯产品需在分支处用热缩管热缩固定。

5. 将零件按顺序穿入光缆后,用扎线将散件固定在光缆上,按相应型号夹具可研磨数量确定

一把扎多少条光缆。

6. 剥光缆外皮,先要选用合适的剥缆钳及钳口(φ3.0的光缆必须使用1.3mm的刀口,φ2.0

的光缆必须使用1.0mm的刀口),不可伤到紧套光纤,更不能损伤Φ0.9mm光纤;剥缆时,剥缆钳应与光缆垂直,剥缆长度为28~30mm,剥下的缆皮需落在垃圾盘里(0.9光缆无此操作步骤)(如图2)。

散件盒

钢直尺

剥缆钳

垃圾盘

无

注意事项:

1.检查散件穿入的方向、顺序是否正确。

2.检查散件是否错穿、多穿、少穿,减少物料报废率。

3. 剥缆完后将纺纶反向折弯后用美纹胶纸或弹簧固定到光缆外护套上。

4. 检查剥缆长度是否符合要求。

图1

圆环

酒杯

止动

弹簧

图4

图3

弹簧

尾套

带尾套止动

图2。