各工序作业指导书

工序检查作业指导书

工序检查作业指导书一、引言工序检查是指在生产或者加工过程中,对每一个工序进行检查和验证,以确保产品质量符合要求。

本作业指导书旨在提供详细的操作步骤和相关要求,以便操作人员能够正确执行工序检查。

二、适合范围本作业指导书适合于所有需要进行工序检查的生产或者加工过程。

三、相关术语1. 工序:指生产或者加工过程中的每一个环节或者步骤。

2. 工序检查:指对每一个工序进行检查和验证,以确保产品质量符合要求。

3. 操作人员:指执行工序检查的人员。

四、工序检查流程1. 准备工作a. 确认检查对象:根据生产或者加工流程图,确定需要进行工序检查的工序。

b. 准备检查工具和设备:根据工序检查要求,准备相应的检查工具和设备。

2. 工序检查操作步骤a. 进行前期准备:i. 确认工序开始时间和结束时间。

ii. 根据工序要求,准备所需的材料和工具。

iii. 检查工作区域是否整洁,确保安全。

b. 开始工序检查:i. 检查工序是否按照标准操作流程进行。

ii. 检查工序中使用的设备是否正常运行。

iii. 检查工序中使用的材料是否符合质量要求。

iv. 检查工序操作人员是否具备相应的技能和资质。

v. 检查工序操作是否符合安全操作规程。

c. 记录检查结果:i. 根据检查情况,记录工序检查结果。

ii. 如发现问题或者异常情况,及时记录并采取相应的纠正措施。

d. 结束工序检查:i. 清理工作区域,确保整洁。

ii. 将工序检查结果报告提交给相关人员。

五、工序检查要求1. 工序操作人员必须经过相应的培训和考核,具备相应的技能和资质。

2. 工序检查必须按照标准操作流程进行,确保操作的一致性和可追溯性。

3. 工序检查过程中,必须使用合适的检查工具和设备,确保检查结果的准确性。

4. 工序操作人员必须严格遵守安全操作规程,确保工作环境的安全。

六、风险控制措施1. 工序操作人员必须佩戴个人防护装备,如安全帽、手套、防护眼镜等。

2. 工序操作人员必须熟悉应急预案,能够在紧急情况下迅速采取相应的措施。

各工序作业指导书格式

各工序作业指导书格式English Answer:Standard Operating Procedure (SOP) Format.The format of a standard operating procedure (SOP) can vary depending on the organization and the specific process being described. However, there are some common elements that are typically included in most SOPs. These include:1. Title Page.Title of the SOP.Date of issue.Revision number.Author(s)。

Approving authority.2. Purpose.A brief statement of the purpose of the SOP.The scope of the SOP, including the processes, equipment, and personnel to which it applies.3. Definitions.Definitions of any technical terms or acronyms used in the SOP.4. Materials.A list of the materials required to perform the process.5. Equipment.A list of the equipment required to perform theprocess.6. Procedure.A detailed description of the steps involved in performing the process.The procedure should be written in clear, concise language.It should be easy to follow and understand.7. Safety Precautions.A list of any safety precautions that must be taken when performing the process.8. Quality Control.A description of the quality control measures that are in place to ensure that the process is performed correctly.9. Troubleshooting.A list of troubleshooting tips for common problemsthat may occur during the process.10. Revision History.A record of all changes that have been made to the SOP. Chinese Answer:各工序作业指导书格式。

关键工序作业指导书

关键工序作业指导书一、引言关键工序是指生产或操作过程中对产品质量、工作效率和安全性具有重要影响的环节。

为了保证关键工序的顺利进行,特编写本作业指导书,旨在提供详细的工作指导,确保工序的操作正确,使其达到预期的效果。

二、工序介绍1. 工序名称:XXXX工序编号:XXXX2. 工序目标:确保XXXX过程安全可靠,高效完成,达到预期效果。

三、工作前准备1. 确认工序所需材料和设备是否齐全,包括但不限于:- XXXX设备- XXXX材料- XXXX工具2. 工作场所清理:- 清除工作区域内的杂物和障碍物- 清理设备表面和周边环境3. 工作保护措施:- 确保佩戴个人防护装备,例如安全帽、护目镜、手套等- 检查所有设备的工作状态和安全性能,确保无故障和危险- 确保通风良好或采取必要的通风设施四、工作步骤1. 步骤一:XXXX- 描述步骤一的操作方法和注意事项- 可以使用图表或流程图来清晰地呈现步骤和顺序2. 步骤二:XXXX- 描述步骤二的操作方法和注意事项- 可以使用图表或流程图来清晰地呈现步骤和顺序3. 步骤三:XXXX- 描述步骤三的操作方法和注意事项- 可以使用图表或流程图来清晰地呈现步骤和顺序4. 步骤四:XXXX- 描述步骤四的操作方法和注意事项- 可以使用图表或流程图来清晰地呈现步骤和顺序五、操作细节和注意事项1. 操作细节:- 描述每个操作细节的步骤和方法,并结合图表或图像进行说明- 强调每个细节的重要性和操作顺序的正确性2. 注意事项:- 提醒操作人员注意安全事项和危险因素- 强调关键环节和操作步骤的注意事项- 鼓励操作人员在操作过程中保持专注和细心六、异常情况处理1. 异常情况定义:- 描述可能发生的异常情况和其对工序的影响- 包括但不限于设备故障、材料短缺、不可控因素等2. 异常情况处理步骤:- 逐步描述每种异常情况的处理方法和应对策略- 强调在非常情况下的应急预案和紧急联系方式七、验收标准及记录1. 验收标准:- 描述工序完成后所需达到的标准和指标- 可以包括外观质量、尺寸精度、物理性能等方面的要求2. 记录:- 要求操作人员或相关工作人员填写工序完成情况的记录表或报告- 包括日期、操作人员、工序完成质量、存在的问题和改进意见等内容八、风险评估与控制1. 风险评估:- 根据工序的特点和可能存在的风险,对潜在风险进行评估- 包括操作过程中的人身伤害风险、设备故障风险等2. 风险控制措施:- 根据风险评估结果,制定相应的风险控制措施和防范方法- 包括但不限于设备维护保养、操作培训、紧急预案等九、总结本作业指导书详细介绍了关键工序的操作方法、注意事项和风险控制措施,旨在确保工序的顺利进行,达到预期效果。

工序作业指导书

篇一:工序作业指导书篇二:各工序作业指导书xx 公司各工序作业指导书锅炉作业指导书为保证各生产车间的需要,确保锅炉的安全运行,司炉工必需依据本作业指导书操作,具体作业指导书如下:一、点火前检查 1、锅炉的内检查定期检查锅炉集装箱内有无附着物及遗留杂物,定期检查人孔、手孔是否密闭,在有效期内必要时要更换密封圈。

2、炉膛及烟道内部检查2.1、再不送入燃料和送入燃料的状况下,进展然后设备运行检查,对上煤,加煤及炉排运行进展检查。

2.2、烟道内及烟道密闭检查 3、锅炉附件检查3.1、检查压力表,水位表是否有无特别,各阀门是否敏捷,水位显示是否准确,时候已经经过法定部门检验。

3.2、检查安全阀是否调整到规定的起始排放压力,各排放管道是否通畅。

3.3、排污阀是否敏捷,排污管道是否特别。

4、自动掌握系统的检查4.1、电路掌握盘是否绝缘,各接入点是否无特别。

4.2、各调整阀有无变形,生锈,工作是否敏捷。

4.3、水位报警器是否灵敏。

二、点火程序1、点火时司炉工必需用防范回火的姿势进展操作。

2、点火使用的木材和其他易燃物引火,严禁使用挥发性强的油类易燃物引火。

3、锅炉水温到达 60 摄氏度时开头投入煤。

三、升压操作1、当蒸汽压力上升到 0.1-0.15mpa 时应冲洗压力表的存水弯管,防止污垢堵塞。

2、当气压上升到接近0.2mpa 时,应检查个连接处有无渗漏现象。

3 、当气压上升到0.2-0.39mpa 时,试用给水设备和排污设备。

4、气压上升到工作压力0.5mpa 时,应进展暖管工作,防止送气时发生水击事故。

5、气压上升到工作压力是调整安全阀,进入正常供气系统。

四、正常停炉与紧急停炉 1、正常停炉4.1.1、停顿供给燃料; 4.1.2、先停顿鼓风再停顿引风; 4.1.3、停顿给水降低压力,关闭给水阀;4.1.4、关闭蒸汽阀,翻开疏水阀;4.1.5、关闭烟闸板。

2、停炉后留意事项 4.2.1、电源是否真正切断;4.2.2、炉膛预热有无引起压力上升的危急;4.2.3、各有关阀门管线有无渗漏; 4.2.4、留意观看水位高度;4.2.5、炉渣要处理得当,以防引燃其它物品; 4.2.6、做好锅炉操作记录。

工序检查作业指导书

工序检查作业指导书一、背景介绍工序检查作业指导书是为了确保生产过程中每一个环节的质量和安全而编制的一份详细指导文档。

通过对工序的检查,可以及时发现问题并采取相应的措施,确保产品的质量和生产的顺利进行。

二、目的和范围本作业指导书的目的是为了规范工序检查的流程和要求,确保每一个工序的执行符合标准和规范。

本指导书适合于所有工序检查的相关人员,包括生产部门、质量部门和相关管理人员。

三、工序检查的流程1. 准备工作a. 确认工序检查的范围和要求。

b. 准备工序检查所需的检查工具和设备。

c. 安排工序检查的时间和人员。

2. 工序检查的执行a. 根据工序检查的要求,逐项进行检查。

b. 检查过程中,记录相关数据和信息。

c. 发现问题时,及时采取措施进行修正或者报告上级。

d. 检查完成后,将检查结果整理归档。

3. 工序检查的记录和报告a. 将工序检查的记录整理成文档,包括检查的时间、地点、人员和检查结果等。

b. 检查结果的评估和分析,包括问题的严重程度和影响范围。

c. 根据检查结果,编写工序检查报告,提出改进意见和措施。

四、工序检查的要求1. 确保工序的执行符合相关标准和规范。

2. 检查工序中可能存在的质量问题,如材料的质量、工艺的合理性等。

3. 检查工序中可能存在的安全隐患,如设备的安全性、操作的安全性等。

4. 检查工序中可能存在的环境污染问题,如废气、废水等的排放情况。

5. 检查工序中可能存在的效率问题,如工艺流程的合理性、生产效率等。

五、工序检查的注意事项1. 检查人员应具备相关的专业知识和技能。

2. 检查过程中,要注重细节,确保每一个环节都得到充分的检查。

3. 发现问题时,要及时采取措施进行修正或者报告上级。

4. 检查结果要及时记录和整理,确保数据的准确性和完整性。

5. 工序检查的报告要清晰明了,提出具体的改进意见和措施。

六、工序检查的改进和效果评估1. 根据工序检查的结果,制定相应的改进计划和措施。

2. 实施改进措施,并进行效果评估,确保改进的有效性。

工序作业指导书

工序作业指导书作业名称:工序作业指导书作业编号:GSZJ-2022-001生效日期:2022年8月1日版本号:V1.0一、作业目的本工序作业指导书旨在为工序操作人员提供详细的工作指导,确保作业过程规范、高效,提高作业效率和质量,维护工作场所的安全和环境卫生。

二、适用范围本工序作业指导书适用于公司生产线上的工序操作人员,包括操作员、维护人员等。

三、安全注意事项1. 在进行工序作业前,操作人员必须参加公司的安全培训,并了解相关的安全操作规程。

2. 检查作业现场,确保设备完好无损,工作区域干净整洁,无障碍物,确保消防设备齐全有效。

3. 穿戴个人防护装备,如安全帽、工作服、防护眼镜、防静电手套等,确保工作安全。

4. 遵守工时及作息制度,不超时工作,保障身体和精神状态。

四、工作流程1. 准备工作:仔细阅读产品生产工艺要求、工序作业指导书,熟悉工序作业流程,准备好所需的工具、设备、原材料等。

2. 开机准备:检查设备电源、气源,确保连接正常,确认设备无故障。

3. 操作步骤:3.1 步骤一:按照操作指导书的要求,调整设备参数,确保设备工作在正常工作范围内。

3.2 步骤二:将原材料放置在指定位置,并根据工艺要求进行加工、组装、测试等作业。

3.3 步骤三:进行工序作业过程中,注意观察设备运行状况,及时发现异常情况,并及时记录和报告。

3.4 步骤四:确保作业过程符合产品质量要求,注意细节,保持良好的操作习惯。

4. 检查验收:完成工序作业后,检查产品是否符合质量要求,并进行书面记录,如有异常情况及时报告。

五、常见问题解决方案1. 设备故障:发现设备故障时,应立即停机并按照公司规定的故障处理流程进行处理。

2. 工艺调整:当产品质量不达标时,应及时调整设备参数、工艺流程,并报告相关部门。

3. 安全事故:如发生意外事故,应立即停止作业,确保人员安全,联系公司应急救援团队进行处理。

六、疑问解答如对工序作业流程、操作要求等有任何疑问,可向工艺部门、班组长等相关岗位人员咨询,确保作业的准确性和规范性。

某有限公司工序作业指导书

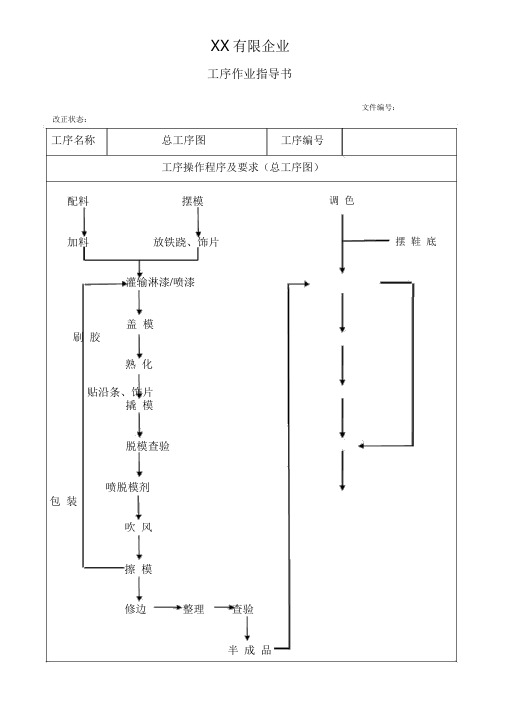

XX有限企业工序作业指导书文件编号:改正状态:工序名称总工序图工序编号工序操作程序及要求(总工序图)配料摆模加料放铁跷、饰片灌输淋漆/喷漆盖模刷胶熟化贴沿条、饰片撬模脱模查验喷脱模剂包装吹风擦模修边整理查验半成品调色摆鞋底文件编号:改正状态:工序名称配料 / 加料工序编号工序操作程序及要求工操作人员依据不一样的型体及客户要求,联合有关技术指标,在 A 料作中按比率加入 C 料,而后把 A料和 C料的混淆体及 B料分别加入 A 程料缸和 B 料缸。

序工1、 A 料一定注入 A 料缸, B 料一定注入 B 料缸,不可以错放。

作2、 C料一定加在 A 猜中,不可以加在 B猜中。

要求使用工 A 料,B 料, C料具、辅助物文件编号:改正状态:工序名称浇注 / 盖模 / 熟化工序编号工序操作程序及要求工作程序:1、车间主任依据产品要求设定产品的浇着重量和浇注时间,2、安排线上其余操作员进行模具排放,按所排料次序依序对号摆放,约 20 付模具为一段,防止多打预浇注浪费原料;3、开机前必测一个自由发泡试杯,若无异样即开机生产后每小时测一个自由发泡杯,防备半途变料;4、使用工具 / 协助物:5、操作结束后,一定把浇注头向后挪动并用挂钩固定机头6、浇注结束后,盖模人员应立刻将上模遮住下模,让模具进入烘道。

要求:1、灌输手一定提早15 分钟上班,向上班咨询生产状况,查察“生产日报表”,检查机器运行能否正常;2 、生产出各型鞋底重量与其规范重量的偏差不得超出±2g3、灌输手在生产过程中,一定高度集中,做到模具不洁不灌,配件不齐备不灌,灌输量不知不灌的工作观点。

做到不灌错一个号码;4、在灌输时要找寻最正确的灌输方法。

因生产要求而下线模具后,实时将模具归并防止多打预浇注;5、时辰检查机台各处压力和温度,并照实记录下来,若有异样应实时办理实时反应。

6、正确记录流水线运行圈数及各型体之产量。

7、盖模人员一定注意,任何没有盖上模的模具都不可以流入烘箱内,防不良结果的产生。

生产工序作业指导书

生产工序作业指导书目录:1. 引言2. 工序概述3. 工艺流程4. 操作指导5. 安全事项6. 质量控制7. 常见问题解决方案8. 总结1. 引言本作业指导书旨在为生产工人提供详细的操作指导,在工序中准确无误地完成任务。

以下内容将介绍工序概述、工艺流程、操作指导、安全事项、质量控制以及常见问题解决方案。

2. 工序概述该工序的目标是完成特定产品的制造。

本工序的任务是确保产品在制造过程中的质量和安全。

工序涉及的设备、材料和工具如下:- 设备:XXXX设备1,XXXX设备2,XXXX设备3- 材料:材料1,材料2,材料3- 工具:工具1,工具2,工具33. 工艺流程本节将介绍工序的详细工艺流程,包括每个步骤的操作说明和所需工具/设备。

3.1 步骤一- 操作说明:详细描述步骤一的操作流程,包括使用什么设备/工具以及具体的操作方法。

- 所需设备/工具:XXXX设备1,工具1,工具23.2 步骤二- 操作说明:详细描述步骤二的操作流程,包括使用什么设备/工具以及具体的操作方法。

- 所需设备/工具:XXXX设备2,工具3,工具43.3 步骤三- 操作说明:详细描述步骤三的操作流程,包括使用什么设备/工具以及具体的操作方法。

- 所需设备/工具:XXXX设备3,工具5,工具64. 操作指导本节将提供针对每个步骤的操作指导,以确保工人能够正确执行工艺流程。

4.1 步骤一操作指导- 操作注意事项:列出进行步骤一操作时需要注意的事项,包括对设备的正确调整和操作、材料的正确使用等。

- 操作步骤:1. 第一步骤的具体操作步骤。

2. 第二步骤的具体操作步骤。

3. ...4.2 步骤二操作指导- 操作注意事项:列出进行步骤二操作时需要注意的事项,包括对设备的正确调整和操作、材料的正确使用等。

- 操作步骤:1. 第一步骤的具体操作步骤。

2. 第二步骤的具体操作步骤。

3. ...4.3 步骤三操作指导- 操作注意事项:列出进行步骤三操作时需要注意的事项,包括对设备的正确调整和操作、材料的正确使用等。

工序检查作业指导书

工序检查作业指导书一、引言工序检查作业指导书是为了确保生产过程中的每一个工序能够按照标准程序进行,保证产品质量和生产效率的一份指导性文件。

本指导书旨在提供详细的操作步骤和要求,以便操作人员能够正确执行工序检查工作。

二、适合范围本指导书适合于所有工序检查工作,包括但不限于生产线上的各个工序、设备维护保养工序、质量抽检工序等。

三、术语和定义1. 工序:指生产过程中的一个环节或者步骤,包括物料准备、加工、装配、检查等。

2. 检查:指对工序中的产品或者设备进行检验、验证、测试等操作,以确保其符合质量要求。

3. 操作人员:指执行工序检查任务的员工。

四、工序检查流程1. 工序检查准备1.1 确认工序检查的时间和地点。

1.2 准备所需的检查工具和设备,包括但不限于测量仪器、检验夹具等。

1.3 查阅相关文件,包括工序标准操作规程、产品质量要求等。

1.4 确认检查人员的资质和培训情况,确保其具备执行检查任务的能力。

2. 工序检查执行2.1 检查人员按照工序标准操作规程进行检查。

2.2 根据产品质量要求,对产品或者设备进行检验、验证、测试等操作。

2.3 记录检查结果,包括合格品数量、不合格品数量、异常情况等。

2.4 如发现不合格品或者异常情况,及时采取纠正措施,确保问题得到解决。

3. 工序检查总结3.1 检查人员对检查过程中的问题和改进意见进行总结,并填写工序检查报告。

3.2 将工序检查报告提交给相关部门,以便进行后续处理和改进措施的制定。

五、工序检查要求1. 检查人员应具备相关的技能和知识,能够熟练操作检查工具和设备。

2. 检查人员应严格按照工序标准操作规程进行检查,确保每一个步骤都得到正确执行。

3. 检查人员应子细记录检查结果,确保数据的准确性和可追溯性。

4. 检查人员应及时报告发现的问题和异常情况,并采取相应的纠正措施。

5. 检查人员应积极参预工序改进活动,提出改进意见和建议,推动工序质量的持续改善。

六、附录1. 工序标准操作规程:详细描述了每一个工序的操作步骤和要求。

工序检查作业指导书

工序检查作业指导书一、引言工序检查是生产过程中的重要环节,它能够匡助企业确保产品质量,提高生产效率,降低生产成本。

本作业指导书旨在为工序检查提供详细的操作指导,确保工序检查的准确性和高效性。

二、作业目的本作业的目的是确保每一个工序都按照标准程序进行检查,以确保产品质量和生产效率。

具体目标包括:1. 确保每一个工序的输入、过程和输出符合质量要求。

2. 发现并解决工序中可能存在的问题,以防止不良品的产生。

3. 提供准确的数据和信息,以便进行后续的数据分析和改进。

三、作业范围本作业适合于企业生产过程中的所有工序,包括原材料采购、生产加工、产品装配等环节。

四、作业步骤1. 工序准备:a. 确认工序所需的设备、工具和材料是否齐全。

b. 检查设备和工具的工作状态,确保其正常运转。

c. 检查原材料的质量和数量是否满足要求。

2. 工序执行:a. 按照工序标准程序进行操作,确保每一个步骤的正确性和顺序性。

b. 注意工序中可能存在的关键点和难点,确保操作的准确性和稳定性。

c. 注意工序中可能存在的风险和安全问题,采取相应的措施进行防范。

3. 工序记录:a. 在每一个工序完成后,及时记录相关数据和信息,包括工序开始时间、结束时间、产量等。

b. 如有异常情况或者问题发生,及时记录并进行相应的处理和纠正措施。

4. 工序检查:a. 在每一个工序完成后,进行相应的检查,确保工序的质量和准确性。

b. 检查工序输出是否符合质量要求,如有不良品或者问题,及时进行处理和纠正。

五、作业要求1. 操作人员应熟悉本作业指导书,并按照指导书的要求进行操作。

2. 操作人员应具备相应的技能和知识,确保操作的准确性和安全性。

3. 操作人员应严格按照工序标准程序进行操作,不得随意修改或者省略步骤。

4. 操作人员应及时记录相关数据和信息,并确保记录的准确性和完整性。

5. 操作人员应及时发现和解决工序中可能存在的问题,确保产品质量和生产效率。

6. 操作人员应定期进行工序检查,及时发现和纠正工序中的问题,以防止不良品的产生。

工序检查作业指导书

工序检查作业指导书一、引言工序检查是在生产过程中对每个工序进行检查和评估的一项重要工作,旨在确保产品质量符合标准要求,并及时发现和纠正潜在问题,提高生产效率和产品质量。

本作业指导书旨在提供详细的工序检查操作步骤和注意事项,以确保工序检查工作的准确性和可靠性。

二、工序检查前的准备工作1. 确认工序检查的范围和目标:明确需要检查的工序以及检查的目标,例如产品的尺寸、外观、功能等。

2. 准备检查工具和设备:根据需要,准备好相应的检查工具和设备,例如卡尺、量规、显微镜等。

3. 确认检查标准和要求:查阅相关文件和标准,了解产品的检查标准和要求,以便进行准确的检查和评估。

三、工序检查操作步骤1. 准备工作台和工具:清理工作台,确保工具和设备的干净和完好。

2. 检查工序的准备:根据工序的特点,准备好相应的材料和设备,例如待检产品、样品等。

3. 检查工序的执行:按照工序的要求和操作规程,进行相应的检查工作,例如测量尺寸、观察外观、检测功能等。

4. 记录检查结果:将检查结果准确地记录在检查表格或记录表中,包括产品的合格与否、尺寸偏差、外观缺陷等信息。

5. 处理异常情况:如果发现产品存在问题或不符合要求,及时采取相应的措施,例如纠正问题、调整工艺参数等。

6. 提交检查报告:将检查结果整理成报告,并提交给相关部门或负责人,以便进行后续处理和改进工作。

四、工序检查注意事项1. 严格按照操作规程执行:确保每个工序的检查都按照规定的步骤和要求进行,避免疏漏和错误。

2. 注意安全和环境保护:在进行工序检查时,要注意安全操作,避免事故的发生,并严格遵守环境保护的要求。

3. 关注关键工序和关键参数:对于产品质量影响较大的关键工序和关键参数,要特别关注和重视,确保其准确性和稳定性。

4. 及时记录和处理异常情况:对于发现的异常情况,要及时记录并采取相应的处理措施,以避免问题的进一步扩大。

5. 持续改进和提高:工序检查是一个不断改进和提高的过程,要不断总结经验,优化工艺流程,提高产品质量和生产效率。

关键工序作业指导书

关键工序作业指导书一、概述关键工序是指生产与制造过程中非常重要且需要高度注意的环节,它直接影响产品的质量、效率和安全。

为了确保关键工序的顺利进行,本指导书旨在提供详细的作业指导和操作流程。

二、准备工作1. 物料准备:根据工序需求,准备所需的原材料、半成品和配件,并进行充分的检查和确认。

2. 设备准备:检查工作区域和机器设备的工作状态和安全性,确保可以正常运行。

3. 人员准备:组织好工作人员,明确各自的职责和任务,并进行必要的培训和指导。

三、操作步骤1. 步骤一:详细描述第一个关键工序的操作步骤,并注明注意事项和安全要求。

在进行每一步操作前,工作人员应仔细阅读相关说明,并按要求准确执行。

2. 步骤二:继续详细描述第二个关键工序的操作步骤,并提醒工作人员需要注意的事项和关键要点。

确保每一步的操作都符合标准和要求。

3. 步骤三:继续描述后续关键工序的操作步骤,包括具体的操作方法、时间限制和操作顺序。

同时,强调人员之间的密切配合和沟通,确保整个流程的顺畅进行。

四、质量控制1. 在每个关键工序完成后,进行必要的质量检查和测试,确保产品符合规定的质量标准和要求。

2. 如发现质量问题,及时记录并进行整改,确保问题得到彻底解决。

3. 质量控制人员应具备一定的技术知识和经验,负责监督整个工序的质量。

五、安全措施1. 工人在进行关键工序操作时,必须穿戴必要的安全装备,如头盔、防护眼镜、手套等。

2. 确保操作场所通风良好,减少有害气体和粉尘的产生和积聚。

3. 对于特别危险的关键工序,应设立临时安全防护栏,并采用可靠的安全措施,如紧急停车装置等。

六、问题处理1. 如果在关键工序中出现问题或障碍,工作人员应立即向上级汇报,并等待指示。

2. 上级应根据情况及时采取措施解决问题,并对问题的原因进行分析和记录,以防止类似问题再次发生。

七、记录与报告1. 工作人员应及时记录和报告关键工序的操作细节和质量指标,并存档备查。

2. 相关记录和报告应准确可信,包括操作时间、操作人员、工序异常以及采取的措施等。

各工序作业指导书分解

XX公司各工序作业指导书锅炉作业指导书为保证各生产车间的需要,确保锅炉的安全运行,司炉工必须按照本作业指导书操作,具体作业指导书如下:一、点火前检查1、锅炉的内检查定期检查锅炉集装箱内有无附着物及遗留杂物,定期检查人孔、手孔是否密闭,在有效期内必要时要更换密封圈。

2、炉膛及烟道内部检查2.1、再不送入燃料和送入燃料的情况下,进行然后设备运行检查,对上煤,加煤及炉排运行进行检查。

2.2、烟道内及烟道密闭检查3、锅炉附件检查3.1、检查压力表,水位表是否有无异常,各阀门是否灵活,水位显示是否准确,时候已经经过法定部门检验。

3.2、检查安全阀是否调整到规定的起始排放压力,各排放管道是否通畅。

3.3、排污阀是否灵活,排污管道是否异常。

4、自动控制系统的检查4.1、电路控制盘是否绝缘,各接入点是否无异常。

4.2、各调节阀有无变形,生锈,工作是否灵活。

4.3、水位报警器是否灵敏。

二、点火程序1、点火时司炉工必须用防范回火的姿势进行操作。

2、点火使用的木材和其他易燃物引火,严禁使用挥发性强的油类易燃物引火。

3、锅炉水温达到60摄氏度时开始投入新煤。

三、升压操作1、当蒸汽压力上升到0.1-0.15MPa时应冲洗压力表的存水弯管,防止污垢堵塞。

2、当气压上升到接近0.2MPa时,应检查个连接处有无渗漏现象。

3、当气压上升到0.2-0.39MPa时,试用给水设备和排污设备。

4、气压上升到工作压力0.5MPa时,应进行暖管工作,防止送气时发生水击事故。

5、气压上升到工作压力是调节安全阀,进入正常供气系统。

四、正常停炉与紧急停炉1、正常停炉4.1.1、停止供给燃料;4.1.2、先停止鼓风再停止引风;4.1.3、停止给水降低压力,关闭给水阀;4.1.4、关闭蒸汽阀,打开疏水阀;4.1.5、关闭烟闸板。

2、停炉后注意事项4.2.1、电源是否真正切断;4.2.2、炉膛预热有无引起压力上升的危险;4.2.3、各有关阀门管线有无渗漏;4.2.4、注意观察水位高度;4.2.5、炉渣要处理得当,以防引燃其它物品;4.2.6、做好锅炉操作记录。

工序检查作业指导书

工序检查作业指导书一、引言工序检查作业指导书是为了确保生产过程中工序的顺利进行,保证产品质量和生产效率的提高而制定的。

本指导书旨在提供详细的工序检查步骤和要求,确保操作人员能够正确地执行工序检查工作,减少错误和失误的发生,提高工作效率和产品质量。

二、适用范围本指导书适用于所有工序检查的操作人员,包括但不限于生产车间、装配线、质检部门等相关人员。

三、工序检查流程1. 工序检查准备a. 准备工具和设备:确认所需的工具和设备是否齐全,如测量工具、测试设备等。

b. 准备工作区域:确保工作区域整洁、干净,并且没有杂物和障碍物。

c. 准备工序检查记录表:根据实际需求,准备相应的工序检查记录表。

2. 工序检查步骤a. 检查工序前的准备工作:检查前确认产品型号、规格、数量等信息是否正确,并与工序检查记录表进行核对。

b. 工序检查的标准和要求:根据产品的工艺流程和质量标准,了解工序检查的具体标准和要求。

c. 工序检查的方法和步骤:根据工序检查的具体内容,确定相应的检查方法和步骤,并按照顺序进行检查。

d. 工序检查的记录和报告:将检查结果记录在工序检查记录表中,并及时向相关部门汇报。

3. 工序检查要点a. 工序检查的关键点:确定工序检查的关键点,如关键尺寸、关键参数等,并重点关注。

b. 工序检查的注意事项:注意安全操作,遵循相关的操作规程,确保自身和他人的安全。

c. 工序检查的问题解决:如发现问题或异常情况,及时采取措施解决,并记录在工序检查记录表中。

四、工序检查记录和报告1. 工序检查记录表a. 工序检查记录表的格式:根据实际需求,设计工序检查记录表的格式,包括产品信息、检查项目、检查结果等。

b. 工序检查记录的填写:在工序检查过程中,及时填写相关信息,确保记录的准确性和完整性。

c. 工序检查记录的保存:将工序检查记录妥善保存,方便后续的查阅和分析。

2. 工序检查报告a. 工序检查报告的内容:根据实际情况,编写工序检查报告,包括工序检查的目的、方法、结果等。

作业指导书

4.2.2过程检查:

a.随时检查输送带是否正常运转,转速是否符合规定要求;

b.温度保持稳定;

c.检查布带有无花色,阴阳色和污迹:

d.检查烫出布带是否平整。

4.2.3特别注意:

a.如机器出现故障需停机调整时,应立即打开烘箱门散热,以免烧带;

b.烫浅色布带时要事先清洁输送装置,可用漂白废带预过一次。

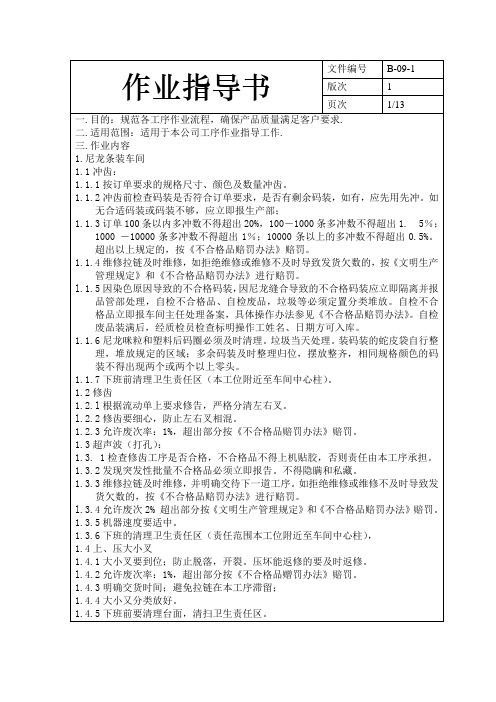

1.1.3订单100条以内多冲数不得超出20%, 100-1000条多冲数不得超出1. 5%;1000 -10000条多冲数不得超出1%;10000条以上的多冲数不得超出0.5%。超出以上规定的,按《不合格品赔罚办法》赔罚。

1.1.4维修拉链及时维修,如拒绝维修或维修不及时导致发货欠数的,按《文明生产管理规定》和《不合格品赔罚办法》进行赔罚。

3.2.2过程检查

a.时刻注意进出带是否正常,尤其应注意接口处;

b.根据烫出码链的状况调整温度与转速并保持稳定;

c.检查上蜡是否均匀,防止蜡沾在布带上;

d.烫出码链要即时散热,不可重叠堆放,避免码链变形、褶皱或波浪形;

3.2.3码装标准

a.码装数量为100码/个

b.每个误差范围是±5米;

c.出货码装要经常检查,接头要少。

L.8.3标签和包装袋要摆放整齐。标签内容打印准确清晰,不得涂改。

1.8.4及时包好补数或返工拉链。包好拉链按规定位置堆放。

1.8.5下班按值日表清理卫生责任区,清理工作台面,并将废品拉链的拉头卸下。

2.树脂条装车间

2.1冲齿

2.1.1下单一个时内反映原材料准备情况,检查码装是否符合订单要求;

2. 1.3允许冲齿余数为2%,如出货单余数超出规定余数,超出部分按实际成本的100%赔付;

工序作业指导书

工序作业指导书一、前言工序作业指导书是为了指导工人按照既定流程和要求进行生产过程中的各项作业。

本指导书旨在提供详细的步骤和操作要点,确保工作的高效性和准确性。

在使用本指导书之前,请确保阅读并了解相关的安全操作规程,以确保作业过程中的人身安全和设备的正常运行。

二、目的本工序作业指导书的目的是指导工人进行特定工序的作业,包括操作步骤、安全要求、质量要求和注意事项等。

通过正确地使用工序作业指导书,可以减少错误发生的可能性,提高生产效率,确保生产过程中的质量和安全。

三、适用范围本工序作业指导书适用于以下操作工序:xxxxxx。

四、操作流程以下是执行工序的具体操作流程:1. 准备工作a. 检查所需设备和工具是否完好,并做好维护工作;b. 清理工作场所,保持整洁;c. 确认所需原材料和零部件的数量和质量。

2. 操作步骤a. 根据工序要求,准备好所需的原材料和零部件;b. 按照工序流程图进行操作;c. 注意每个步骤的细节和要点,确保准确性和质量;d. 如有特殊要求或注意事项,请根据要求进行处理;e. 在完成每个步骤后,及时检查和修复可能存在的问题。

3. 完成工作a. 检查作业的质量和准确性;b. 清理工作场所,将设备、工具和材料归位;c. 填写相应的工作记录,包括生产数量、工时等。

4. 安全注意事项a. 在操作过程中,应戴好防护装备,确保人身安全;b. 使用设备时要注意操作规程和警示标识的指引;c. 注意工作场所的整洁,防止滑倒和其他伤害;d. 注意材料和化学品的存储要求,避免事故发生;e. 如发现异常情况或设备故障,应立即报告相关负责人。

五、质量要求针对本工序的质量要求:1. 进行质量控制,确保产品符合规定的标准;2. 在工序的每个步骤中注意细节,确保每个环节的质量;3. 各项指标达到指定标准的要求。

六、附录在进行本工序作业时,可能需要参考一些附录数据或文件,这些附录资料将更加详细地描述特定过程的操作要求。

工序安全作业指导书

工序安全作业指导书一、目的和范围为了确保工序操作的安全性,减少事故和伤害的发生,本作业指导书旨在为工人提供详细的操作指导,并强调必须遵守的安全规章制度。

本指导书适用于所有从事相关工序的工作人员。

二、操作前的准备工作1. 接受培训:在进行工序操作之前,所有工作人员必须接受相关的培训,熟悉工序操作的步骤和安全要求。

2. 穿戴个人防护装备:在进行工序操作时,必须佩戴指定的个人防护装备,包括安全帽、手套、防护眼镜、防护服等。

3. 准备工具和设备:确保所需要的工具和设备是完好无损的,并在使用前进行检查,以防止因设备故障导致的操作意外。

三、工序操作步骤1. 检查工作区域:- 确保工作区域整洁无杂物,并按照要求进行区域隔离。

- 检查工作区域是否有安全隐患,如漏电、积水等,必要时及时上报并采取措施。

2. 核实操作步骤:- 仔细阅读并核实工序操作步骤,确保自己完全理解每个步骤的目的和操作方法。

- 如有疑问或不明确之处,应及时向上级或相关专家进行确认。

3. 正确操作工具和设备:- 使用正确的工具和设备进行操作,避免使用损坏或不合适的工具。

- 遵循操作手册中的要求使用设备,并确保设备处于正常工作状态。

4. 谨慎处理危险品:- 对于涉及危险品的工序操作,必须严格按照相关安全规范进行操作。

- 如有需要,必须戴上相应的防护装备,并在操作前检查好防护装备的完好程度。

5. 注意个人安全:- 在工序操作过程中,要注意站姿、动作合理,避免因不当的姿势导致肌肉劳损等问题。

- 遵循安全操作规程,避免因操作不当引发的意外伤害。

四、事故处理流程1. 事故预防与响应:- 在工序操作中,如发现不安全因素或有必要改进的方面,应立即上报,以便及时采取安全措施。

- 如发生事故,要立即上报,采取紧急救援措施,并配合公司相关部门进行善后处理。

2. 事故记录和总结:- 对事故进行详细记录,包括事故发生的时间、地点、原因等,并对事故进行总结分析,以便改进工序操作和安全措施。

钻孔工序作业指导书

钻孔工序作业指导书1.0目旳使钻孔生产作业规范化。

2.0范围合用于我司钻孔工序。

3.0职责作业人员详细负责贯彻本作业指导书旳实行。

4.0作业内容4.1钻孔工序作业流程4.1.1单、双面板钻孔作业示意图(详细请看单、双面板操作流程图)叠板→胶带固定→钻孔→首检→磨披锋→自检→转下工序。

4.1.2多层板钻孔作业示意图(详细请看单、双面板操作流程图)装定位销→叠板→胶带固定→钻孔→首检→磨披锋→自检→转下工序。

4.2钻孔工序设备及物料清单数控钻床、空压机、手磨机、游标卡尺、千分尺、钻嘴、美纹胶、定位销、检孔镜、砂纸。

4.3钻孔工序工艺参数控制4.3.1钻孔叠板厚度规定:(详情可见《钻咀使用管理规程》7.0之规定)钻嘴直径Ф>0.55mm时;钻孔叠板厚度不可超过6.4mm。

钻嘴直径0.4mm≤Ф≤0.55mm时;钻孔叠板厚度不可超过4.8mm。

钻嘴直径0.25mm≤Ф≤0.35mm时; 钻孔叠板厚度不可超过3.2mm。

钻嘴直径Ф0.2mm时; 钻孔叠板厚度不可超过2mm。

4.3.2加工参数:见附表一《钻孔参数表》,槽孔参数见附表二《槽孔参数表》,厚铜板钻孔见《厚铜板参数表》,聚四氟乙烯等PTFE板料钻孔参数参照《钻孔参数》下降20%。

4.4钻孔操作规程4.4.1钻孔前准备4.4.1.1启动空气压缩机、冷水机电源,然后再启动数控钻床电源。

4.4.1.2用防锈剂清洗数控钻床夹嘴。

4.4.1.3打开电脑主机进入数控操作系统。

4.4.1.4按流程卡规定进入PCB钻孔加工程序,调校钻孔深度,规定钻头钻入纸板深度0.5-1.0mm。

4.4.1.5单、双面板叠板:按4.3.1规定叠好覆铜板,底层是纸板,中间是待钻板,最上面为铝板,用美纹胶固定;单面板叠板时铜箔面向上,如工程部有特殊规定,按特殊规定办理。

4.4.1.6多层板叠板:用3.175mm旳钻头在工具板上按钻孔程序钻出合适位置及深度旳层压定位孔,在孔内装上Ф3.175mm旳定位销钉,按4.3.1规定叠好待钻板,分别将垫板、待钻板固定在定位销上,最上面放铝片。

关键工序作业指导书

关键工序作业指导书

一、原料处理

1、目的

通过对购进的原料的检验及验证,防止不合格的原料进厂使用,杜绝不合格货源的产生。

2、适用范围

适用于本厂所采购的原料。

3、操作方法

由供应科及化验室对所需的原料进行检验及验证,由专职检验人员独立地对上述产品进行质量检验,对其合格证明进行验证,记录质量状况和验证情况,并由供应科长确认签字后方可进厂入库。

二、高温灭菌

1、操作人员工作时地面保持卫生,减少积水,如有原辅料洒落在地,应及时消除,以防滑倒;

2、操作电器按钮时,必须把手擦干,防止湿手引起触电;

3、配料时,首先关闭搅拌机,然后把原辅料按比例放入搅拌机,最后启动搅拌机;

4、下班前,必须认真检查设备是否关掉完毕,切断各处电源,方能下班。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XX公司各工序作业指导书锅炉作业指导书为保证各生产车间的需要,确保锅炉的安全运行,司炉工必须按照本作业指导书操作,具体作业指导书如下:一、点火前检查1、锅炉的内检查定期检查锅炉集装箱内有无附着物及遗留杂物,定期检查人孔、手孔是否密闭,在有效期内必要时要更换密封圈。

2、炉膛及烟道内部检查2.1、再不送入燃料和送入燃料的情况下,进行然后设备运行检查,对上煤,加煤及炉排运行进行检查。

2.2、烟道内及烟道密闭检查3、锅炉附件检查3.1、检查压力表,水位表是否有无异常,各阀门是否灵活,水位显示是否准确,时候已经经过法定部门检验。

3.2、检查安全阀是否调整到规定的起始排放压力,各排放管道是否通畅。

3.3、排污阀是否灵活,排污管道是否异常。

4、自动控制系统的检查4.1、电路控制盘是否绝缘,各接入点是否无异常。

4.2、各调节阀有无变形,生锈,工作是否灵活。

4.3、水位报警器是否灵敏。

二、点火程序1、点火时司炉工必须用防范回火的姿势进行操作。

2、点火使用的木材和其他易燃物引火,严禁使用挥发性强的油类易燃物引火。

3、锅炉水温达到60摄氏度时开始投入新煤。

三、升压操作1、当蒸汽压力上升到0.1-0.15MPa时应冲洗压力表的存水弯管,防止污垢堵塞。

2、当气压上升到接近0.2MPa时,应检查个连接处有无渗漏现象。

3、当气压上升到0.2-0.39MPa时,试用给水设备和排污设备。

4、气压上升到工作压力0.5MPa时,应进行暖管工作,防止送气时发生水击事故。

5、气压上升到工作压力是调节安全阀,进入正常供气系统。

四、正常停炉与紧急停炉1、正常停炉4.1.1、停止供给燃料;4.1.2、先停止鼓风再停止引风;4.1.3、停止给水降低压力,关闭给水阀;4.1.4、关闭蒸汽阀,打开疏水阀;4.1.5、关闭烟闸板。

2、停炉后注意事项4.2.1、电源是否真正切断;4.2.2、炉膛预热有无引起压力上升的危险;4.2.3、各有关阀门管线有无渗漏;4.2.4、注意观察水位高度;4.2.5、炉渣要处理得当,以防引燃其它物品;4.2.6、做好锅炉操作记录。

3、紧急停炉4.3.1、立即停止供煤和送风,减少引风;4.3.2、迅速扒出炉内燃煤,或用沙土、湿灰压在燃煤上,使火熄灭,但不得往炉膛里浇水;4.3.3、将锅炉与蒸汽管线完全隔断,开启空气阀、安全阀和过热疏水阀,迅速排放蒸汽,降低压力。

4.3.4、炉火熄灭后,打开灰门和炉门,促进空气流动,加速冷却;4.3.5、做好工作记录。

净x乳x设x备x作业指导书一、使用前先用清水冲洗,清洗后用蒸汽消毒;二、启动动力开关,使净乳机达到运行正常状态;三、打开进奶阀门,启动奶泵,缓慢进料,使牛奶正常达到净乳要求。

四、谁是将排出的杂质收运清理;五、净乳完成后,用专用工具将碟片拆下,清洗干净;六、清洗组装后,启动奶泵,用热水(95-100摄氏度)循环冲洗5分钟后待用。

灌装的生产操作一、灌装设备消毒完毕后,质检员检验合格,摘掉待检牌后,灌装工序开始灌装。

二、启动加奶泵,由灌装工把所使用灌装机输送的消毒奶放出约10kg 左右,重新消毒。

三、灌装工将所用奶膜准确称量后安装在所用的灌装机上,并调好打印机日期。

四、合上电机开关,自动开关,横封、竖封开关,试压几次后再进入下一步工作。

五、调整温度控制器至横封、竖封适合温度后,合上包装开关,压出合格的空袋后,再进入下一步工序。

六、调试完毕后,进行自动灌装,包装前20袋牛奶,再做生产日期、封合、重量等情况检查,直至合格后开始灌装。

七、灌装过程中,随时对产品进行重量封合检验,不合格品放入指定容器内,重新消毒。

八、灌装完毕后,把机器及罐装罐内的奶放出。

九、灌装完毕后,用95-100(摄氏度)的热水清洗灌装机及有关管道、罐装罐,备用。

均x质x机x作业指导书一、开机准备:先打开冷却水阀,检查油位,加压手柄是有减至无压力的状态,打开进料阀,启动均质机;二、待出料正常后,启动加压手柄,缓慢将压力调至所需压力,整个过程控制在2分钟以内。

三、均质完毕后,先用清水冲洗干净泵内残液,然后在泄压关机,最后关冷却水;四、严禁带载启动、关机,工作中严禁断料及冷却水;五、料液温度控制在60-70℃,均质压力控制在18-20MPa。

无x菌x灌x装x机x作业指导书一、工作前对包装机进行设备检查1、清理横竖封头上的四氟、漆布上附作物;如果漆布有破损、请及时更换。

2、检查横竖封垫胶条的磨损程度,必要时更换;横封漆布必须牢固。

3、检查胶轮紧固情况及完整性(脱胶)。

4、检查双氧水浓度,应不低于35%。

5、奶膜是否在光标夹板内,光头用绒布擦拭干净,灵敏度校正,走带正常。

6、打印日期是否更换,打印位置是否正确。

7、除褶板活动是否自如,有无卡滞现象,凉拌是否合严无间隙。

二、工作前灭菌1、液奶管路灭菌,工作前首先对奶管路进行蒸汽灭菌;2、将横竖封加温至工作温度,调整好所需包装膜,开始试包装,调至到所需产品要求。

3、将喷雾杯装150g双氧水,启动空压机并达到额定压力后,打开气路总阀,接通程序启动开关,案程序灭菌开始。

4、打开喷雾电磁阀气路,压缩空气调至0.4MPa并送到喷雾嘴对前无菌室和顶部无菌室按程序喷雾,调压至150g双氧水喷完为止。

5、电子灭菌产生的臭氧经管道加热器加热后,经过流量计(控制在0.4m/3/h范围内)使臭氧浓度达到900ppm,对无菌管路和两个无菌室进行灭菌。

6、预灭菌结束后将管道上的阀换到工作状态,压缩空气经过三个过滤器送到前无菌室,增加物化后的吹干速度,另一路经加热箱送到顶部无菌室。

三、包装机前的工作状态1、调节进入前无菌室的无菌空气阀门,以微正压1pa左右;2、调节进入顶部无菌室空气阀门,为吹干薄膜的最风量;3、调节微调节阀门使其流量等于灌装量4、检查打印日期是否清楚,有无趟痕;5、加热体温度表是否稳定;6、双氧水循环是否正常,温度是否达到规定值;7、薄膜是否在挡圈限定范围内;8、检查封口强度及有无褶皱;9、预定温度是否达到允许值。

待上述正常后可以正式生产四、生产完成后按照CIP系统清洗要求,将设备清洗干净,待用。

CxIxPx清洗程序一、巴氏杀菌系统清洗程序对巴士杀菌设备及其管路采用以下清洗程序:1、每天生产前清洗1.1、通入压力为0.6-0.7MPa的蒸汽消毒5分钟以上;1.2、用85℃以上的热水清洗干净,时间不少于15分钟;1.3、进入生产程序2、生产完毕后清洗消毒程序2.1、先用清水冲洗5-8分钟;2.2、用75-80℃热碱洗涤剂循环清洗15-20分钟(含量为1.5-2.5%钠溶液);2.3、用清水冲洗5分钟2.4、用65-70℃酸性洗涤剂循环清洗15-20分钟(含量为1.0-1.5%的硝酸溶液);2.5、用清水冲洗至中性PH值7,约5分钟。

UxHxTx系x统x清x洗x程x序一、生产前清洗1、用110℃热水循环40-45分钟;2、用二氧化氯消毒液循环10-15分钟;3、进入生产程序。

二、生产完毕后消毒程序1、用清水冲洗10分钟;2、用75-80℃热碱洗涤剂循环清洗45-55分钟(含量为1.5-2.5%氢氧化钠溶液);3、用清水冲洗5分钟;4、用105℃酸性洗涤剂循环清洗30-35分钟(含量为1.0-1.5%的硝酸溶液);5、用清水冲洗至中性PH值7,约5分钟。

杀x菌、灭x菌过程作业指导书一、工艺要求1、巴氏奶、酸奶、酸乳饮料杀菌过程:温度125-138℃,蒸汽压力0.6-0.7Mpa冷却温度降到7℃以下。

2、灭菌乳灭菌过程:温度138-142℃,蒸汽压力0.65-0.75Mpa。

二、作业指导书①巴氏奶、酸奶、酸乳饮料杀菌过程进料前清洗消毒1、用水预冲洗5-8分钟2、用75-80℃的热碱洗涤剂循环15-20分钟(含量为1.2%-1.5%的氢氧化钠溶液);3、用水冲洗5分钟4、用65-70℃酸性洗涤剂循环15-20分钟分钟(含量为1.0-1.5%的硝酸溶液或2.0%的磷酸溶液);5、用水冲洗至中性PH值为7;6、用水循环的同时将温度升到杀菌温度;7、用料液将水顶出进入杀菌程序;8、生产完成后重复清洗消毒程序,备用。

②灭菌乳灭菌过程1、用清水冲洗10分钟;2、用生产温度下的热碱性洗涤剂循环45-55分钟,(137℃含量为2-2.5%的氢氧化钠溶液);3、用清水冲洗至中性PH值为7;4、用105℃的酸性洗涤剂循环30-35分钟(含量为1-1.5%的硝酸溶液);5、用清水冲洗至PH值为7;6、用水替代料夜将温度提升至杀菌温度,进入杀菌程序;7、生产完成后重复清洗消毒程序,待用。

③设备确认1、巴氏奶、酸奶、酸乳饮料杀菌过程,采用盘管式杀菌机。

2、灭菌乳、灭菌过程采用管式UHT灭菌机。

④人员要求操作人员经培训后上岗,能达到独立操作设备要求。

TxGx328xB型分析x天平作业指导书一、操作方法1、天平的调整:a、零点调整:较大的零点调整,可由横梁上端左右两个平衡舵来旋转调节;较小的零点调整,可由底座下的微动调节杆来调节。

b、感量调整:天平在使用一段时间后由于受到震动或其它原因,影响天平感量过高或者过低,可以旋低或者旋高横梁支点上方的螺母,担旋动重心螺母后,必须重新调整天平零点,还要准备一耳光10mg 的记差砝码,以便经常核查光学读数的准确性。

c、光学投影调整2、天平使用规则a、旋转开关按钮时,必须缓慢均匀,过快会使刀刃损坏,同时由于过于晃动,造成计量失误。

b、称量时应适当的估计添加砝码,然后开动天平,按指针偏移方向,增减砝码,至投影屏中出现静止到10mg内的读数为止。

c、在每次称量时,决不能在天平摇动时增减砝码,或在秤盘中放置称量物。

d、被称物体在10mg以下者,可由投影屏中读出读数,10mg以上至990mg可以旋动圈砝码指示盘按钮,来增减圈砝码,其它用镊子增减砝码。

e、天平读数方法,克以下读取加码旋钮指示数盘和投影数值,克以上,看盘内平衡砝码数值。

3、天平维护管理a、天平室内温度最好保持在17-23度,避免阳光直射及涡流侵袭或单面受热,框罩内的干燥剂最好使用硅矾、忌用酸性干燥剂。

b、被称物体应放在称量盘中央,并不超过天平最大载荷;c、尽量少开启天平的前门,取、放砝码及样品时,可以通过左右门进行,关闭窗门时务必轻缓。

d、当天平处在工作位置时,绝对不可以在称量盘上取放物品或砝码,或开关天平门,或者其它引起天平震动的动作。

e、随时保持天平内部清洁,不可将样品落在称量盘或者底盘上,不要把湿的或者是脏的物品放在称量盘上。

被称物体应放在称量瓶或者坩埚内称量,至于吸湿性的腐蚀性气体物品,必须放在密闭的容器内称量。

f、不要将热的、湿的物品放在天平上称,被称物体在称量前,应放在天平室干燥器内放置15-30分钟,待他的温度和天平室内温度一致后,冯科称量。

被称重的物品及砝码应尽可能的放在称量盘中央,否者当天平开启时,称量盘晃动,影响观测点,也容易损坏玛瑙刀。