InP单晶片翘曲度控制技术研究

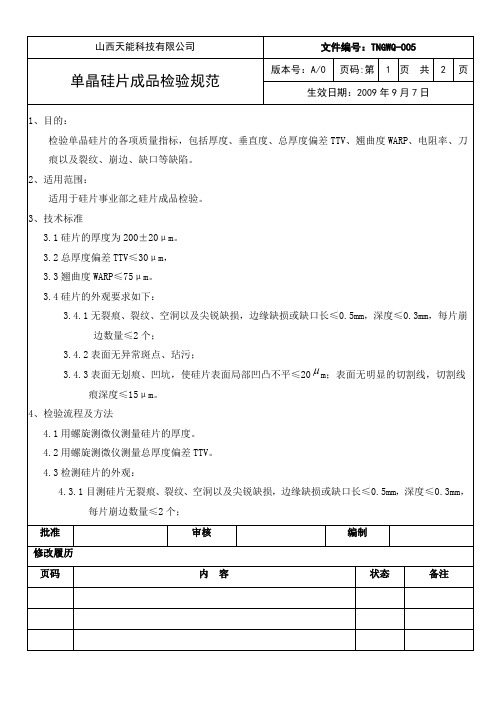

单晶硅片成品检验规范

4.3检测硅片的外观:

4.3.1目测硅片无裂痕、裂纹、空洞以及尖锐缺损,边缘缺损或缺口长≤0.5mm,深度≤0.3mm,每片崩边数量≤2个;

批准

审核

编制

修改履历

页码

内容

状态

Hale Waihona Puke 备注4.3.2目测硅片表面无异常斑点、玷污;

4.3.3目测表面无凹坑,使硅片表面局部凹凸不平≤20μm;

4.3.4目测表面无明显的切割线,切割刀痕深度≤20μm。

6、验收规则

抽样频率为500PCS为一个单位即20%,每25PCS为一篮,每一篮抽5PCS,记录在《线切割硅片返工卡》、《#机硅片检验记录表》中,电阻率、少子寿命及尺寸全检记录在表单编号:TNGWQ-OO1-01《圆棒检验记录》、表单编号:TNGWQ-OO2-01《方棒检验记录》中。

附表三 《退片检验反馈单》表单编号:TNGWQ-005-03

附表四《单晶硅片电阻率抽测记录》表单编号:TNGWQ-005-04

附表五 《厚度抽测简易图》表单编号:TNGWQ-005-05

7.5检验工序必须保证及时正确的检验校验的成品几半成品及原料,防止因产品积压影响上下工序的正常生产。

7.6对已经检验完成的成品、废品,要及时办理入库手续,不得随意阻滞交验的物品,必须及时反馈检验信息给相关人员检验结果。

8、相关记录

附表一《线切割返工卡》表单编号:TNGWQ-005-01

附表二 《#机检验记录表》表单编号:TNGWQ-005-02

3.4.1无裂痕、裂纹、空洞以及尖锐缺损,边缘缺损或缺口长≤0.5mm,深度≤0.3mm,每片崩边数量≤2个;

3.4.2表面无异常斑点、玷污;

新方法欧盟资助高校研究精确测量硅晶圆翘曲的新方法,将应用于下一代集成电路

新方法欧盟资助高校研究精确测量硅晶圆翘曲的新方法,将应用于下一代集成电路由于集成电路的尺寸限制,其制造都是基于薄晶圆的堆叠,然而,晶圆太薄导致了在加工制造和测量过程中由于晶圆受到应力致使其容易弯曲,这一问题一直没有解决方案,且颇具挑战性。

为此,在爱尔兰政府及欧盟第七框架计划的资助下,爱尔兰都柏林城市大学与英国杜伦大学、德国佛雷堡大学合作研发出一种利用测试光源精准测量单个硅晶片应力和翘曲的新技术,目前,研究人员正在与行业伙伴合作,致力于在保证质量、改善制造工艺的基础上,将其新方法转化为一种实用工具。

与此同时,他们也继续其在金刚石光源上的研究工作,以改善技术并使其适用于不同的研究背景和材料。

图为翘曲测量示意图摩尔定律1965年,英特尔联合创始人戈登·摩尔观察到,集成电路中晶体管的密度每18-24个月就增加一倍,这一趋势在接下来的几十年内一直得以保持。

然而,随着集成电路的印刷工艺达到了原子级尺寸,摩尔定律也已接近极限。

为了继续提高性能,集成电路制造商们开始探索新的方向,将具有不同功能的多个芯片垂直封装到一起,该方法被称为“多摩尔”方法,即异构集成。

翘曲问题采用新方案的晶圆厚度大约为传统晶圆厚度的十分之一,这些晶圆由于特别薄,只有25-100µm厚,所以极易弯曲,但是它们在制造过程中承受极大压力。

爱尔兰都柏林城市大学教授Patrick McNally解释说:“想象着你将四五块比头发还薄的硅片粘在一起,加热到100-200°C,然后你穿着靴子站在上面,甚至上下跳几下。

半导体加工过程中可能受到的损坏程度就像这样。

”在制造过程中晶圆承受的应力和由此产生的翘曲可能会导致故障、性能改变。

为了避免这些缺陷,制造商急于了解如何处理他们在设计和制造过程中的应力和翘曲问题。

新方法目前,在不造成损坏的情况下测量单个硅晶圆的翘曲是不可能实现的,因此人们用整个封装的翘曲作为替代。

利用测试光源,该研究团队研发了一种通过透射X射线衍射成像对封装中每一个硅晶圆的翘曲进行无损、精确测量的技术。

一种晶圆片翘曲度的测试方法[发明专利]

![一种晶圆片翘曲度的测试方法[发明专利]](https://img.taocdn.com/s3/m/08d389ddafaad1f34693daef5ef7ba0d4a736d65.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010003641.8(22)申请日 2020.01.03(71)申请人 嘉兴百盛光电有限公司地址 314022 浙江省嘉兴市南湖区余新镇新盛路262号1幢(72)发明人 陈跃华 彭从峰 卜志超 陈时兴 (74)专利代理机构 杭州凌通知识产权代理有限公司 33316代理人 李仁义(51)Int.Cl.H01L 21/66(2006.01)(54)发明名称一种晶圆片翘曲度的测试方法(57)摘要本发明公开了一种晶圆片翘曲度的测试方法,包括以下步骤:(1)呈竖直设置一标准平镜,使所述标准平镜平行于重力方向;(2)加载晶圆片;(3)调整所述晶圆片与所述标准平镜之间的间距;(4)调整所述晶圆片与所述标准平镜呈面与面平行;(5)启动测试模组,使所述测试模组相对于所述标准平镜作平行移动扫描,通过设置在所述测试模组上的传感器分别对所述传感器的探头至所述晶圆片的距离进行采样和所述传感器的探头至所述标准平镜的距离进行采样;(6)将获得的所述距离采样值进行数据处理程序处理,得出所述晶圆片的翘曲度参数;本发明的优点是:当晶圆竖直放置测试,晶圆面内刚度大,可大幅度减小重力的影响,减小形变,测试方法便捷简单。

权利要求书2页 说明书6页 附图1页CN 111192837 A 2020.05.22C N 111192837A1.一种晶圆片翘曲度的测试方法,其特征在于,包括以下步骤:(1)呈竖直设置一标准平镜,使所述标准平镜平行于重力方向;(2)加载晶圆片;(3)调整所述晶圆片与所述标准平镜之间的间距;(4)调整所述晶圆片与所述标准平镜呈面与面平行;(5)启动测试模组,使所述测试模组相对于所述标准平镜作平行移动扫描,通过设置在所述测试模组上的传感器分别对所述传感器的探头至所述晶圆片的距离进行采样和所述传感器的探头至所述标准平镜的距离进行采样;(6)将获得的所述距离采样值进行数据处理程序处理,得出所述晶圆片的翘曲度参数;(7)卸载所述晶圆片,测试完成。

inp晶圆背面减薄工艺中翘曲度的控制与矫正

inp晶圆背面减薄工艺中翘曲度的控制与矫正晶圆背面减薄工艺是集成电路制造过程中的一个重要环节,其目的是在出货前将晶圆背面的厚度减薄至一定的标准值。

然而,在实际的生产过程中,晶圆背面减薄工艺时常会出现翘曲度的问题,影响了晶圆的加工质量和性能稳定性。

因此,对晶圆背面减薄工艺中的翘曲度进行控制与矫正具有重要的意义。

首先,我们来看一下晶圆背面减薄工艺中翘曲度产生的原因。

翘曲度的产生主要与晶圆的应力分布不均匀有关。

在晶圆背面减薄的过程中,由于材料的去除,使得晶圆的厚度变薄,从而导致背面应力的释放。

同时,由于晶圆的尺寸和形状等因素差异,加工过程中产生的热应力也会对晶圆产生作用,从而导致翘曲度的产生。

针对晶圆背面减薄工艺中翘曲度的控制与矫正,目前常用的方法主要包括工艺参数优化和翘曲度矫正工艺。

首先,通过工艺参数的优化,可以有效地降低晶圆背面减薄过程中的应力,从而减小翘曲度的产生。

例如,在切割晶圆的过程中,可以选择合适的切割速度和切割深度,并控制切割液的温度和浓度等参数,以减少翘曲度的产生。

其次,翘曲度矫正工艺也是控制和矫正晶圆背面减薄工艺中翘曲度的有效方法之一。

一种常见的矫正方法是通过高温处理来降低晶圆的应力和翘曲度。

在高温处理过程中,晶圆的背面应力会得到进一步释放和均衡,从而达到减少翘曲度的效果。

同时,还可以使用机械方法,如平整机或研磨机等,对翘曲的晶圆进行机械调整,以达到矫正的效果。

此外,还可以采用电池背板热矫正技术,通过在晶圆背面涂覆特定的热矫正材料,并施加热源,使得晶圆在热应力的作用下发生翘曲度的矫正。

当然,在实际的生产过程中,还需要结合具体的晶圆材料和工艺流程来选择和优化相应的翘曲度控制与矫正方法。

此外,还需要进行合理的工艺监控和质量检测,通过对晶圆的翘曲度进行实时监测和测量,及时发现并纠正翘曲度过大的情况,保证晶圆减薄工艺的稳定性和一致性。

综上所述,晶圆背面减薄工艺中翘曲度的控制与矫正对于保证晶圆加工质量和性能稳定性具有重要的意义。

SiC单晶线锯切片微裂纹损伤深度及翘曲度有限元分析

SiC单晶线锯切片微裂纹损伤深度及翘曲度有限元分析SiC单晶是继Si和GaAs后发展起来的第三代宽带隙半导体材料,具有宽带隙、高热导率、高临界击穿场强、抗干扰能力强、化学性质稳定等特点。

然而SiC单晶硬度大、脆性高等特点,使得存在锯切加工效率低、切片表面质量差、易碎片等问题。

切片微裂纹损伤深度和翘曲度是评价切片质量重要指标,微裂纹损伤深度直接影响后续工序量、晶片机械强度与成品率,翘曲度属于体缺陷,一旦形成,后续研磨、抛光工序中很难改善。

而切割工序是控制切片微裂纹损伤深度和翘曲度的关键。

本文基于有限元法,对SiC单晶电镀金刚石线锯锯切过程切片锯切应力场、微裂纹损伤深度及翘曲度进行了研究,主要工作如下:根据SiC单晶线锯锯切加工中材料脆性断裂去除机理,基于brittle cracking model本构模型,建立了SiC 单晶线锯切割有限元分析模型和切片微裂纹损伤深度分析模型。

选取与SiC单晶具有相似锯切加工机理与硬脆材料特性的Si单晶为锯切加工对象,对切片微裂纹损伤深度计算分析模型进行验证,在此基础上,对锯切工艺参数与SiC切片微裂纹损伤深度间关系进行了分析。

结果表明:有限元计算分析模型的仿真值均小于实验测量值,这是因为仿真建模忽略了缺陷、切削热及锯丝振动等因素对微裂纹损伤深度的影响。

在不同锯切工艺参数下,实验测量值与仿真计算分析模型结果变化趋势一致,其相对误差均在20%-25%,间接验证SiC单晶切片微裂纹损伤深度计算分析模型能够实现对SiC切片微裂纹损伤深度的快速分析与计算。

切片的微裂纹损伤深度随着锯丝运动速度提高和晶体进给速度降低而减小,进给速度变化对切片微裂纹损伤深度影响更显著。

依据SiC单晶PVT法生长内部缺陷存在的实际情况,建立了含球状孔洞缺陷SiC单晶线锯切割有限元模型,结合应力集中理论,研究了不同相对位置和尺寸的孔洞缺陷对切片锯切应力场影响。

根据缺陷对切片应力集中效应程度,探讨了孔洞缺陷位置和尺寸对锯切过程切片破碎概率影响。

硅片翘曲度和弯曲度的测试自动非接触扫描法-编制说明(预审稿)

国家标准《硅片翘曲度和弯曲度的测试自动非接触扫描法》编制说明(预审稿)一、工作简况1.立项目的与意义作为集成电路或分立器件衬底的硅单晶抛光片,其重要的几何参数之一翘曲度和弯曲度的测量早已是国内外硅片生产厂家的基本测量和控制参数,由于它反映了硅片的体变形和应力情况,影响着光刻的质量,所以也是器件厂家的控制参数之一。

从上世纪70年代开始,就有了对这两项参数的自动测量仪器。

目前本标准方法的使用早已是硅片生产厂家的日常生产常规测量手段,也是供需双方都公认的方法。

特别是抛光片,所有几何参数如厚度、平整度、总厚度变化、翘曲度、弯曲度都是需要片片测量分类,所以这类测试只能用自动测试设备完成。

目前几乎所有硅片生产厂家和大的器件厂家都具有这类设备,可以说测试设备在国际国内都是非常成熟的。

而针对非接触的弯曲度自动测试,因为还没有国标,因此企业只能直接引用SEMI相关标准。

所以本标准的制定给国内硅片生产企业和使用企业都提供了测量依据,也有利于与国际交流。

虽然本标准方法在国内已经被广泛使用,相关全自动大型设备也拥有几十台之多,但是国内生产这种全自动检测设备的能力不够,关键技术指标还不能满足使用要求,而且设备昂贵,维修也还要靠国外。

本标准涉及的设备要求以及测量计算方法给国内设备生产企业提供了依据,将促进国内硅片测试设备生产企业的发展和技术水平的提高。

GB/T 32280—2015《硅片翘曲度测试自动非接触扫描法》只是针对了翘曲度的测试,而没有包含弯曲度的测试,本次修改在适用范围、干扰因素、参考样品、校准方法、测量步骤及精密度方面增加了弯曲度的内容。

同时随着碳化硅、砷化镓、蓝宝石等半导体材料的迅速发展,这一方法也可应用于上述产品。

修订后的标准中具有更普遍的实用性。

2.任务来源根据《国家标准化管理委员会关于下达2019年第四批推荐性国家标准计划的通知》(国标委发[2019]40号)的要求,由有研半导体材料有限公司负责国家标准《硅片翘曲度和弯曲度的测试自动非接触扫描法》的修订工作,计划编号为:20194173-T-469。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

I n P单 晶 片 翘 曲度 控 制 技 术 研 究

吕 菲, 刘春香 , 于 妍

3 0 0 2 2 0 ) ( 中国电子科 技 集 团公 司第 4 6研 究所 , 天津 摘

要: I n P单 晶片 受热场 及机 械 损伤 的作 用而 产生翘 曲形 变 , 这 种 形 变在 外 延过 程 中会 产 生滑 移

p r o c e s s p a r a me t e r s ,s u c h a s t h e s o l u t i o n p r o p o r t i o n, t e mpe r a t u r e a nd e t c h i ng r e mo v a l ,i s r e s e a r c he d.

关 键词 : I n P; 翘 曲度 ; 腐蚀 液 的组分 ; 腐蚀 温度 ; 腐蚀 去 除量

中图分 类号 : T N 3 0 4

文 献标 识码 : A

文 章编 号 : 1 6 7 3 — 5 6 9 2 ( 2 0 1 4 ) 0 4 - 4 2 9 - 0 4

S t u d y o n Re d u c i n g t h e Wa r p o f I n P Wa f e r

Th e r e s u l t s i n d i c a t e t h a t t h e wa p r o f I n P wa f e r s c h a n g e wi t h t h e e t c h i n g r a t e,wh i c h i s e f f e c t e d b y t he S O —

l u t i o n pr o p o ti r o n a nd t e mpe r a t u r e. Th e h i g he r t h e e t c h i n g r a t e i s,t h e l o we r t h e wa p r o f I n P wa f e r s i s .

Abs t r a c t :Th e wa r p o f I n P wa f e r s i s du e t o t h e g r o wt h c o n d i t i o n o f t h e c r y s t a l a nd t h e me c h a n i c a l d a ma g e o f t h e wa f e r s . Th e me c h a n i c a l d a ma g e c a n be r e d u c e d b y c h e mi c a l me t h o d. Th e e f f e c t o f t he e t c h i n g

蚰 F e i , L I U C h u n — x i a n g , YU Y a n

( T h e 4 6 t h R e s e a r c h I n s t i t u t e , C E T C , T i a n j i n 3 0 0 2 2 0 , C h i n a )

线, 也会 影响 外延 层厚 度 均 匀性 , 最终影 响 外延 质 量 , 因此 必须 采 取措 施 对 I n P衬 底 的翘 曲度加 以

控 制 。切 割 工 艺是影 响 晶片翘 曲度 的 关键 , 但受I n P单 晶特 性及 切 割 工 艺 自身的 限 制 , I n P切 片 的

翘 曲度 仍保 持在 一 个较 高的 水平 , 不 能满足 高质 量 外延 的要 求 , 需要 采取 措 施 进 一 步 降低 翘 曲度 。

第 4期 2 0 1 4年 8月

中 嚼 鼋; 舛譬 研宪 宪 学饭

J o u r n a l o f CAE I T

V o i : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 3 - 5 6 9 2 . 2 0 1 4 . 0 4 . 0 2 0

讨 论 了用化 学腐 蚀 方法 降低 I n P单 晶切 片翘 曲度 , 研 究 了化 学腐蚀 液 的组 分 、 温度及 腐 蚀 去 除量 对 I n P单 晶片翘 曲度 的影响 , 综合 工艺 的稳 定 性和 实际操 作 的便 利性 及 晶 片翘 曲度 的 实际测 试 结果 ,

确 定 了降低 I n P单 晶片翘 曲度 的适 宜工 艺 。

Ho we v e r ,t he wa p r o f I n P wa f e r s r e d u c e wi t h t he e t c h i n g r e mo v a l o n l y a t c e r t a i n r a ng e .Th e wa p r o f I n P wa f e r s i s r e d uc e d r e ma r k a b l y wh e n t he e t c h i n g s o l u t i o n i s p r o p o ti r o n C,t h e s o l u t i o n t e mp e r a t u r e i s a t

5 0 % a n d t h e e t c h i n g r e mo v a l i s a b o u t 5 u m.