径向切槽多重循环 G75

数控_车床_编程_G75_课题五__切槽加工(改)

• ◆ Δi、Δk、Δd的单位为最小编程单位(脉冲当量)。

• ◆ Δi、Δk、Δd为不带符号的值表示。 • ◆当G75 指令中Z(w)省略不写,刀具仅作X向进给而

不 作Z向偏移。

• ◆ e值大于每次切深量Δi,报警。 • ◆F值应略小。

• 3)编程示例一

• பைடு நூலகம்圆槽的加工程序(切槽刀宽为4mm)如下:

• 三、相关理论

• 1、径向切槽循环G75

(应用场合:G75指令用于内、外径切槽)

• 1)指令格式

•

G75 R(e)

•

G75 X()Z()P(Δi)Q(Δk)R(Δd)F()

• ◆ e 为退刀量,其值为模态值;

• ◆ X() Z()为切模终点处的坐标;

• ◆ Δi为X方向的每次切深量,用不带符号的半径量表示;

• O0002

• T0202 M03 S500

• G00 X42 Z-29;

• G75 R0.3;

• • G75 X32 Z-35 P1500 Q2 F0.08;

• G00 X100 Z100;

图3—46 径向切槽循环示例

• M30;

• 编程示例二 (编程示例2)

• 四、操作实践

• 1、编写图如图3-51零件的加工程序,并进行加工。

• ◆ Δk为刀具完成一次径向切削后,在Z方向的偏移量,用不带符号的值表;

• ◆ Δd为刀具在切削底部的Z向退刀量,无要求时可省略;

• 注:程序段中的Δi、Δk值,在FANUC系统中,不能输入小数点,而直接输入最小

• 编程单位.

• 如:P1500表示径向每次切深量为1.5mm

2)指令说明

◆ G75指令的刀具轨迹

七、作业:

上课G75 切槽指令

例7-11 切多槽如图7-17所示,不精车,毛 坯为φ42mm。

O1112; T0101; G00 X150 Z100; G99X43 Z2; M03S800; G90 X40.3 Z-53 F80; X40 F30; G00 X80 Z80; T0202; G00 X42 Z-8; G75 R0.5; G75 X20 Z-43 P4000 Q7000 R0 F50; G00 X42 Z-9; G75 R0.5; G75 X20 Z-44 P4000 Q7000 R0.5 F50; G00 X42 Z-52; G75 R0.3; G75 X10 Z-53 P4000 Q1000 R0 F50; G01 X42 Z-52 F100; G01 X0 Z-52 F30; G00 X43 Z-52; X80 Z80; M05 T0100; M30;

1.切槽(切断)加工

(1)安装刀具的刀尖一定要与工件旋转中心等高, 且安装必须是两边对称,否则在进行深槽加工时会出现 槽侧壁倾斜,严重时会断刀。

(2)注意刀位点的定位和安排切槽进、退刀路线:

①切槽刀有左、右两个刀尖及 切削刃中心处等三个刀位点, 在整个加工程序中应采用同一 个刀位点,一般采用左侧刀尖 作为刀位点,对刀、编程较方 便。如图2-12所示。

1.刀具从G00定位开始切削加工。

2.向X方向切削一个P值后,退一个R(e)值,再切削Байду номын сангаас个P值,退一个R(e)值, 一直循环切削到X的尺寸。

3.退一个R(Δd)值,再返回到G00定位点的X位置。 4.进一个Q值(Z方向),再向X方向切削一个P值,退一个R(e)值,重复步 骤2和3,循环车削到X、Z终点位置的尺寸。 5.刀具快速返回到G00起点位置。

问径向切槽复合循环指令G75的格式是怎样的

(2)使用刀尖圆弧半径补偿的注意事项

①刀具半径补偿的建立与取消只能用G01、GOO来实现, 不得用G02和G03。

②建立和取消刀具半径补偿时,刀具必须在所补偿的平 面内移动,且移动距离应大于刀具补偿值。

③G41/G42不带参数,其补偿号由T指令指定。刀尖圆弧 半径补偿号与刀具偏置补偿号对应。

④设置刀尖圆弧自动补偿值时,还要设置刀尖方位号。 刀尖方位号定义了刀具刀位点与刀尖圆弧中心的位置关 系。

1.刀尖圆弧半径补偿指令G41、G42、G40:

18.2 知识链接

18.2.2 编程指令

1.刀尖圆弧半径补偿指令G41、G42、G40:

刀具半径补偿指令

( 1)格式

①建立 ②取消

( 2)注意事项

①建立刀尖圆弧半径补偿指令格式

G41 G42

G00 G01

X_Z_

1)外圆粗车循环指令G71:

G71 U(△d) R(e); G71 P(ns) Q (nf) U(△u) W(△w) F_;

指令说明: ①ns~nf程序段中的F、S、T只 是对精车循环有效,而粗车循环 的F、S、T功能需要在G71程序 段前和程序段中指定才有效。 ②精加工余量△u、△w有正负 之分,当余量方向与坐标轴正向 一致时为正;否则为负。 ③在顺序号为“ns”的程序段中 必须有G00或G01指令,且不可 有Z轴方向移动指令。 ④在G71循环中不允许调用子程 序。

2.圆弧插补指令G02、G03

顺、逆的判定:以后置刀架为标准,前置刀架则反之。

2.圆弧插补指令G02、G03

I、K─等于圆心的坐标减去圆弧起点的坐标 。

【例18-1】如图18-11所示,使用圆弧插补指令编写A 点到B点程序。

参考程序: ①R编程方式 绝对编程:G03 X56.6 Z12 R20 F0.2; 增量编程:G03 U16.6 W-25.3 R20 F0.2。

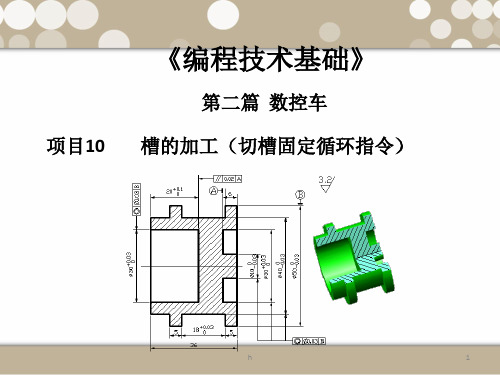

课题十切槽复合循环

课题十切槽复合循环一、实习教学要求1、掌握径向槽加工指令G75的用法2、掌握端面槽加工指令G74的用法3、了解子程序相关知识二、相关知识1、径向切槽复合循环G75⑴指令格式G75 R(e)G75 X(u) Z(w) P(Δi)Q(Δk)R(Δd)F××式中e——分层切削每次退刀量;u——X向终点坐标值;w——Z向终点坐标值;Δi——X向每次的切入量;Δk——Z向每次的移动量;Δd——切削到终点时的退刀量(可以缺省)。

⑵运行轨迹①刀具从循环起点开始,沿X向进刀Δi,而后退刀e。

②如上循环递进切削,至终点到X坐标处,退到X向起刀点,完成一次切削循环。

图10-1 G75指令运行轨迹图③沿轴向移动Δk,进行第二次切削循环。

④依次循环,直至切槽终点,X向退刀至起点,Z向退刀至起点。

2、端面切槽循环G74①指令格式G74 R(e)G74 X(u) Z(w) P(Δi) Q(Δk ) R(Δd) F××式中Δi表示X向每次的移动量;Δk表示Z向每次的切入量;其余参数含义同G75。

②运行轨迹与G75指令运行轨迹类似,不同之处是先Z向切削,再沿X向移动,依次循环完成全部动作。

3、子程序⑴概念①主程序:主程序是一个完整的零件加工程序,数控机床是按主程序的指令工作的,其结束行有程序结束指令。

②子程序:在编程时,把某些重复出现的程序单独抽出,编成一个程序供调用,并单独命名,这组程序段就称为子程序。

子程序不能作为独立的加工程序使用,只能通过主程序来调用,子程序中还可调用子程序,称为子程序的嵌套子程序结束用M99表示并自动返回主程序。

③子程序的调用格式一M98 Pxxxx LxxxxP 后面的数字为子程序号,L 后面的数字表示重复调用次数。

格式二M98 Pxxxxxxxx前四位数字表示调用次数,后四位数字表示子程序号。

调用次数前面的数字“0”可以省略,而子程序前面的“0”则不能省略。

G75径向切槽循环

三、仿真加工

1、安全文明生产 2、仿真加工步骤:

(1)机床准备 开机——回零 (2)刀具、工件准备 (3)对刀 (4)程序输入 (5)程序检验仿真加工

数控编程与操作

课堂小结

数控编程与操作

1 G75的指令格式及运动轨迹 2 用G75指令编写槽的加工程序 3 G75切槽仿真加工

课后作业:

1、写出径向切槽循环G75指令格式并说明各参数的含义。 2、习题册P49页第10题。 3、思考如图工件沟槽如何加工程序如何编写。(提示利 用左右刀尖)

数控编程与操作

拓展练习:编写下图切槽程序,切断刀刀宽3mm.

G75ቤተ መጻሕፍቲ ባይዱ工等距槽

O001; G97 G99 G21 G40; T0101; G0 X100.0 Z1000.0; M03 S400; G0 Z-10.0;(循环起点) X32.0; G75 R0.3; G75 X26.0 Z-40.0 P1500 Q10000 F0.1; G0 X100.0; Z100.0; M30;

数控编程与操作

1、练习:编写下左图切槽程序,切断刀刀宽3mm.

2、拓展练习:编写下左图切槽程序,切断刀刀宽3mm.

数控编程与操作

练习:编写下图切槽程序,切断刀刀宽3mm. O001; G97 G99 G21 G40; T0101; G0 X100.0 Z1000.0; M03 S400; G0 Z-10.0;(循环起点) X32.0; G75 R0.3; G75 X26.0 Z-40.0 P1500 Q2500 F0.1; G0 X100.0; Z100.0; M30;

2、运动轨迹

数控编程与操作

3、指令说明

数控编程与操作

G75切削起点和切削终点相同。

中职数控加工技术训练(北京理工大出版社)教案:切槽指令G01、外径 内径切槽复合循环指令G75

△i:为X向每次切深,即间断切削长度(无正负,单位:微米,半径值);

△k:为Z向间断切削长度即切削移动量(无正负,单位:微米,偏移方向由系统根据刀具起点与终点坐标自动判断);

△d:为切削到终点时Z方向的退刀量,通常不指定,省略X(U)和△i时,则视为0;

N20 G00 X31.0Z-24.5 M03 S500;

N30 G01 X26.0 F0.05;

N40 X31.0;

N50 W-1.5;

N60 X29.0 W1.0;

N70 X26.0;

N80 W0.5;

N90 X31.0;

N100 WΒιβλιοθήκη .5;N110 X29.0 W-1.0;

N120 X26.0;

重点

数控车床外径/内径切槽复合循环指令G75指令

难点

数控车床外径/内径切槽复合循环指令G75指令

教法

讨论法、互动法

教学设备

多媒体

教学

环节

教学活动内容及组织过程

个案补充

教

学

内

容

复习、提问:

1.我们学习过的复式循环指令有哪几种?

2.G01指令在应用中需注意什么?

[学生回答问题,教师进行小结。]

教学引入:结合复习提问及所教授的FANUC数控车床的编程有关知识引入到本次教学中。

中等专业学校2022-2023-2教案

编号:

备课组别

机械组

课程名称

数控加工

技术训练

所在

年级

一年级

主备

教师

授课教师

授课系部

授课班级

授课

日期

课题

切槽(切断)指令G01、外径/内径切槽复合循环指令G75

g75数控编程用法

G75数控编程指令是用于进行径向切槽循环的指令。

在使用G75数控编程指令时,需要遵循一定的格式和规则。

以下是G75数控编程指令的详细用法:一、指令格式G75 X(U) Z(W) P(△i) Q(△k) R(△d) F__其中,X、Z、U、W、P、Q、R、F为指令参数。

二、指令含义G75指令用于进行径向切槽循环。

其各个参数的含义如下:X(U):切削终点的X轴绝对坐标值(相对坐标值),也可采用相对坐标。

Z(W):切削终点的Z轴绝对坐标值(相对坐标值),也可采用相对坐标。

P(△i):切削过程中径向切深(以无符号方式指定,单位:半径量),也可以指刀具径向最大进给量。

Q(△k):径向每次切削后的刀具横移量(以无符号方式指定,单位:半径量),也可以指刀具径向每次进给量。

R(△d):刀具径向退刀量(以无符号方式指定,单位:半径量)。

如果指定了P和Q,则R指定为刀具径向退刀量;如果只指定了Q,则R指定为刀具径向最大进给量与Q的和。

F:进给速率,单位为毫米/分钟(mm/min)。

三、使用注意事项G75指令在使用时需要严格按照指令格式和参数要求进行编写,否则可能会导致加工出错或者损伤机床。

在使用G75指令进行径向切槽循环时,需要注意刀具的选用和切削用量的控制,以确保加工质量和安全。

G75指令适用于数控铣床、数控车床等数控加工设备,具体使用时需要根据设备的型号和规格进行相应的调整和修改。

在使用G75指令时,需要注意对刀具路径进行合理的规划和管理,以确保加工过程的稳定和可控。

G75指令中的参数需要根据实际加工需求进行设定,一般需要通过试切来确定合适的参数值。

同时,也需要根据加工材料的不同进行相应的调整。

在使用G75指令时,需要注意控制加工过程中的振动和噪音,以确保加工质量和工人安全。

G75指令中的进给速率F需要根据刀具类型、加工材料等因素进行合理选择,以确保加工过程的稳定和刀具寿命的延长。

在使用G75指令时,需要注意对加工过程进行实时监控和调整,以确保加工质量和效率的稳定。

槽的加工(切槽固定循环指令)

G74 X10 Z-6 P2500 Q3000 F60;

G28 U0 W0;

退刀

M30;

程序结束

h

12

h

4

G75的循环轨迹如图所示,刀具从循环起点A点开始,沿径向进刀Δi并到达C点, 然后退刀e(断屑)到D点,再继续按循环递进切削至径向终点的X坐标处,然后 快速退刀到径向起刀点,完成一次切削循环;接着沿轴向偏移Δk至F点,进行第 二次切削循环;依次循环直至刀具切削至程序终点坐标处(B点),径向退刀至 起刀点(G点),再轴向退刀至起刀点(A点),完成整个切槽循环动作。

其中, e为退刀量,其值为模态值; X(U)_Z(W)_为切槽终点处坐标; Δi为X方向的每次切深量,用不带符号的半径量表示,单位:μm; Δk为刀具完成一次径向切削后,在Z方向的偏移量,用不带符号的值表 示,单位:μm; Δd为刀具在切削底部的Z向退刀量,无要求时可省略; F为径向切削时的进给速度。 最后一次切深量和最后一次Z向偏移量均由系统自行计算。

(2)由于Δi和Δk为无符号值,所以刀具切深完成后的偏移方向由系 统根据刀具起刀点及切槽终点的坐标自动判断。

(3)切槽过程中,刀具或工件受较大的单方向切削力,容易在切削 过程中产生振动,因此,切槽过程中进给速度F的取值应略小,特别是 在端面切削时,通常取50~100mm/min。

h

11

【本项目参考程序】

h

6

例题:按如图所示尺寸切断零件。

解:

T0101;

M03 S600;

G00 X45 Z-40;

G75 R1;

G75 X-1 P5000 F50;

M05;

M30;

h

7

2、端面切槽循环指令G74

外圆切槽循环G75 共18页PPT资料

e: 每次沿Z轴方向切削△i后的退刀量, 也可以用参数指定

x: X轴方向的绝对坐标量 z: X轴方向的绝对坐标量 △i: X轴方向每次循环的移动量 (直径) △k: Z轴方向每次切削的移动量

(移动距离必须小于刀宽) △d: 切削到终点时Z轴的退刀量,通常不指定。△d的 符号一定是 (+)。省略X(U)及△I,则视为0。 f: 进给速度

3、功能

程序编制

O0001;(程序名) G0 X125 Z2;(快速定位) M3 S500;(启动主轴,置转速500) G0 X125 Z-20;(定位到加工起始点) G75 R1 ;(加工循环) G75 X40 Z-50 P2000 Q2000 F0.1; G0 X150;(X向退刀) Z100;(Z向退刀) M05 ;(停主轴) M30;(程序结束)

内、外径车槽循环指令G75

梁金晓

复习

1、切槽刀的类型 2、切槽刀的装夹注意事项 3、G01简单切槽的方法

宽槽加工

如图,编制该零件的加工程序并在数控车床上 加工出零件。

外、内径车槽循环(G75)

1、格式 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)

教师01和G75的区别与联系,两者各自的适用范围怎 样?

谢 谢!

更多精品资源请访问

docin/sanshengshiyuan doc88/sanshenglu

G75指令

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案2011至 2012学年第二学期第周授课班级:09数加初大专班内、外圆沟槽复合循环指令G75导入新课:虽然用G01指令编程加工沟槽直观简便,但用其编程加工深槽、宽槽和均布槽时却不方便,FANUC数控车床系统提供了可用于加工深槽、宽槽和均布槽的循环指令G75,本节课就来学习G75指令。

讲授新课:1. 概述:G75指令称为内孔、外圆沟槽复合循环指令,该指令可以实现内孔、外圆切槽的断屑加工。

数控车床为工件作旋转运动,在径向(X向)无法实现钻孔加工,这里只介绍G75指令用于外径沟槽加工,G75的动作及加工参数如图5-35所示。

2。

指令格式外径切槽多重复合循环G75格式:G75 R(e);G75 X(U)Z(W)P(△i) Q(△k)R(△d) F(f);其中e-分层切削每次退刀量。

该值是模态值,在下次指定之前均有效,由程序指令修改,半径值,单位为mm。

X —最大切深点的X轴绝对坐标。

Z -最大切深点的Z轴绝对坐标。

U —最大切深点的X轴增量坐标。

W —最大切深点的Z轴增量坐标。

μ。

△i—切槽过程中径向(X向)的切入量,半径值,单位为mμ其值小于△k—沿径向切完一个刀宽后退出,在Z向的移动量(无符号值),单位为m刀宽.△d—刀具在槽底的退刀量,用正值指定.如果省略Z(W)和△k时,要指定退刀方向的符号。

f - 切槽时的进给量。

式中e和△d 都用地址R指定,其意义由地址Z(W)决定,如果指定Z(W)时,就为△d.当指令Z(W)时,则执行G75循环。

在编程时,AB的值为槽宽减去切刀宽度的差值。

A点坐标根据刀尖的位置和W的方向决定。

在程序执行时,刀具快速到达A点,因此,A点应在工件之外,以保证快速进给的安全。

从A点到C点为切削进给,每次切深△i便快速后退e值,以便断屑,最后到达槽底C点。

在槽底,刀具要纵向移动△d,使槽底光滑,但要服从刀具结构,以免折断刀具.刀具退回A点后,按△k移动一个新位置,再执行切深循环。

外圆切槽循环G75

梁金晓

复习

1、切槽刀的类型 2、切槽刀的装夹注意事项 3、G01简单切槽的方法

宽槽加工

如图,编制该零件的加工程序并在数控车床上 加工出零件。

外、内径车槽循环(G75)

1、格式 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)

3、功能

程序编制

O0001;(程序名) G0 X125 Z2;(快速定位) M3 S500;(启动主轴,置转速500) G0 X125 Z-20;(定位到加工起始点) G75 R1 ;(加工循环) G75 X40 Z-50 P2000 Q2000 F0.1; G0 X150;(X向退刀) Z100;(Z向退刀) M05 ;(停主轴) M30;(程序结束)

教师示范操作

内切槽

任务拓展

G01和G75的区别与联系,两者各自的适用范围怎 样?

谢 谢!

2、说明

e: 每次沿Z轴方向切削△i后的退刀量, 也可以用参数指定

x: X轴方向的绝对坐标量 z: X轴方向的绝对坐标量 △i: X轴方向每次循环的移动量 (直径) △k: Z轴方向每次切削的移动量

(移动距离必须小于刀宽) △d: 切削到终点时Z轴的退刀量,通常不指定。△d的 符号一定是 (+)。省略X(U)及△I,则视为0。 f: 进给速度

径向切槽多重循环G75

径向切槽多重循环G75指令格式:G75 R(e);G75 X(U)Z(W)P(Δi)Q(Δk)R (Δd) F ;其中:R(e):每次沿径向(X方向)切削Δi后的退刀量,单位:mm,无符号;X:切削终点X方向的绝对坐标值,单位:mm;U:X方向上,切削终点与起点的绝对坐标的差值,单位:mm;Z:切削终点Z方向的绝对坐标值,单位:mm;W:Z方向上,切削终点与起点的绝对坐标的差值,单位:mm;P(Δi):X方向的每次循环的切削量,单位:0.001mm,无符号,半径值;Q(Δk):Z方向的每次切削的进刀量,单位:0.001mm,无符号;R(Δd):切削到径向(X方向)切削终点时,沿Z方向的退刀量,单位:mm,省略Z(W)和Q(Δk)时,则视为0。

F:切削进给速度。

执行该指令时,系统根据程序段所确定的切削终点以及e、Δi、Δk和Δd的值来决定刀具的运行轨迹:从起点径向(X轴方向)进给、回退、再进给……直至切削到与切削终点X轴坐标相同的位置,然后轴向(Z轴方向)退刀、径向回退至与起点X轴坐标相同的位置,完成一次径向切削循环;轴向再次进刀后,进行下一次径向切削循环;切削到切削终点后,返回起点(G75的起点和终点相同),完成循环加工。

G75的轴向进刀和径向进刀方向由切削终点X(U)、Z(W)与起点的相对位置决定,此指令用于加工径向环形槽或圆柱面,径向断续切削起到断屑、及时排屑的作用。

走刀轨迹见图3-14所示。

图3-14 G75指令运行轨迹说明:⑴e和Δd都用地址R指定,它们的区别是根据有无指定P(Δi)和Q(Δk)来判断,即如果无P(Δi)和Q(Δk)指令字,则为e;否则,则为Δd。

⑵循环动作是由含X(U)和P(Δi)的G75程序段进行的,如果仅执行“G75 R(e);”程序段,循环动作不进行。

⑶在G75指令执行过程中,可使自动运行停止并手动移动,但要再次执行G75循环时,必须返回到手动移动前的位置。

如果不返回就再次执行,后面的运行轨迹将错位。

第七讲切槽循环G75

第七讲

切槽、切断循环指令(G75)

数控车削技术

任务描述

数控车削技术

ቤተ መጻሕፍቲ ባይዱ任务目标:

掌握G75指令的含义、走刀路线及用法。 任务难点重点: G75指令的含义、走刀路线及用法

数控车削技术

任务准备:

一、径向切槽多重循环G75指令及应用 指令格式: G00 X(U)αZ(W)β; G75 Re; G75 X(U)_Z(W)_P⊿i Q⊿k R⊿d Ff Ss;

数控车削技术

指令说明: ① α、β表示切槽刀起始点坐标。 α应比槽口最大直径 大2-3mm,以免在刀具快速移动时发生撞刀; β与切槽起 始位置从左侧或右侧开始有关; ② e表示切槽过程中径向的退刀量,半径值,单位mm; ③ X(U) 表示槽底直径Z(W) 表示切削Z向终点坐标值; ④ Δi 表示切槽过程中径向的每次切入量,半径值,单 位μm ⑤ ΔK 沿径向切完一个刀宽后退出,在Z向的移动量,单 位μm ⑥ Δd表示刀具切到槽底后,在槽底沿-Z方向的退刀量, 单位μm。注意:尽量不要设置数值,去0,以免断刀 ; ⑦省略Z(W)_和Q ,则只沿X轴方向进行加工(深槽)。

数控车削技术

任务拓展:

利用G75指令编写下图零件程序

数控车削技术

数控车削技术

数控车削技术

任务实施:

分析零件图纸,工件坐标系建立在工件右 端面的中心。选择4mm的切槽刀,编程时以左刀 尖编程。

程序如下:

O222 G99G97; T0101 ; M03 S800; G00 X105. Z2.; X105. Z-22.; G75 R2. ; G75 X90. Z-60. P3000 Q3000 R0 F0.1; G0 X100. Z100.; T0100 ; M05; M30;

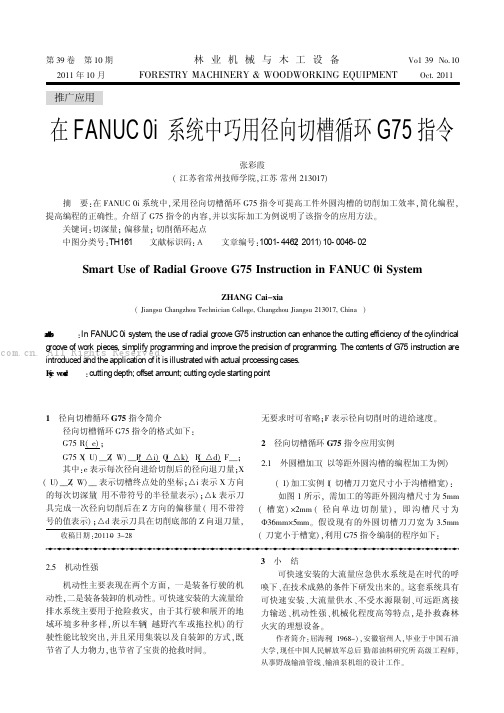

在FANUC Oi系统中巧用径向切槽循环G75指令

2.5机动性强机动性主要表现在两个方面,一是装备行驶的机动性,二是装备装卸的机动性。

可快速安装的大流量给排水系统主要用于抢险救灾,由于其行驶和展开的地域环境多种多样,所以车辆(越野汽车或拖拉机)的行驶性能比较突出,并且采用集装以及自装卸的方式,既节省了人力物力,也节省了宝贵的抢救时间。

3小结可快速安装的大流量应急供水系统是在时代的呼唤下、在技术成熟的条件下研发出来的。

这套系统具有可快速安装、大流量供水、不受水源限制、可远距离接力输送、机动性强、机械化程度高等特点,是扑救森林火灾的理想设备。

作者简介:屈海利(1968-),安徽宿州人,毕业于中国石油大学,现任中国人民解放军总后勤部油料研究所高级工程师,从事野战输油管线、输油泵机组的设计工作。

在FANUC 0i 系统中巧用径向切槽循环G75指令张彩霞(江苏省常州技师学院,江苏常州213017)摘要:在FANUC 0i 系统中,采用径向切槽循环G75指令可提高工件外圆沟槽的切削加工效率,简化编程,提高编程的正确性。

介绍了G75指令的内容,并以实际加工为例说明了该指令的应用方法。

关键词:切深量;偏移量;切削循环起点中图分类号:TH161文献标识码:A文章编号:1001-4462(2011)10-0046-02Smart Use of Radial Groove G75Instruction in FANUC 0i SystemZHANG Cai-xia(Jiangsu Changzhou Technician College,Changzhou Jiangsu 213017,China )A b s r ac t :In FANUC 0i system ,the use of radial groove G75instruction can enhance the cutting efficiency of the cylindricalgroove of work pieces,sim plify program m ing and im prove the precision of program m ing.The contents of G75instruction areintroduced and theapplication of it is illustrated with actual processingcases.K e y w or d s:cuttingdepth;offset am ount;cutting cycle startingpoint1径向切槽循环G75指令简介径向切槽循环G75指令的格式如下:G75R (e );G75X (U )__Z (W )__P (△i )Q (△k )R (△d )F__;其中:e 表示每次径向进给切削后的径向退刀量;X(U )__Z (W )__表示切槽终点处的坐标;△i 表示X 方向的每次切深量(用不带符号的半径量表示);△k 表示刀具完成一次径向切削后在Z 方向的偏移量(用不带符号的值表示);△d 表示刀具在切削底部的Z 向退刀量,无要求时可省略;F 表示径向切削时的进给速度。

G75切槽循环指令之欧阳与创编

G75指令主要用于加工径向环形槽。

加工中径向断续切削起到断屑、及时排屑的作用,特别是加工宽槽。

指令格式:

G00Xα1Zβ1;

G75R∆e;

G75Xα2Zβ2P∆iQ∆kR∆wFf;

注意:①α1,β1为切槽起始点坐标。

α1应比槽口最大直径(有时在槽的左右两侧直径是不同的,如图)大2~3mm,以免在刀具快速移动时发生撞刀;β1与切槽

起始位置从左侧或右侧开始有关(优先选择从右侧开始)

②α2为槽底直径。

③β2为切槽时的Z向终点位置坐标,同样与切槽起始位置有关。

④∆e为切槽过程中径向的退刀量,半径值,单位为mm,无正负号。

⑤∆i为切槽过程中径向的每次切入量,半径值,单位为um,无正负号。

⑥∆k为沿径向切完一个刀宽后退出,在Z向的移动量,单位为um,但必须注意其值应小于刀宽。

⑦∆w为刀具切到槽底后,在槽底沿-Z方向的退刀量,单位为um,注意:尽量不要设置数值,取0,以免断刀。

⑧f进给速度,可提前赋值。

如图,当切槽起始位置从左侧开始时,β1

欧阳与创编

为-30,β2为-24;当切槽起始位置从右侧开始时,β1为-24,β2为-30。

M03S600T0202;

G75R0.1;

G75X24.Z-24.P500Q2500R0F0.1;

G00X50.;

Z50.;

M30;

M03S400T0202;

G00X42.Z-14.;

G75R1.;

G75X30.Z-50.P3000Q10000F0.1;

G00X100.Z100.;

M30.

欧阳与创编。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

径向切槽多重循环G75

指令格式:G75 R(e);

G75 X(U)Z(W)P(Δi)Q(Δk)R(Δd)F;

指令意义:轴向(Z 轴)进刀循环复合径向断续切削循环:从起点径向(X 轴)进给、回退、再进给……直至切削到与切削终点X 轴坐标相同的位置,然后轴向退刀、径向回退至与起点X 轴坐标相同的位置,完成一次径向切削循环;轴向再次进刀后,进行下一次径向切削循环;切削到切削终点后,返回起点(G75 的起点和终点相同),径向切槽复合循环完成。

G75 的轴向进刀和径向进刀方向由切削终点X(U)Z(W)与起点的相对位置决定,此指令用于加工径向环形槽或圆柱面,径向断续切削起到断屑、及时排屑的作用。

相关定义:

径向切削循环起点:每次径向切削循环开始径向进刀的位置,表示为An(n=1,2,3……),An 的X 轴坐标与起点A 相同,An 与An-1 的Z 轴坐标的差值为Δk。

第一次径向切削循环起点A1 与起点A 为同一点,最后一次径向切削循环起点(表示为Af)的Z 轴坐标与切削终点相同。

径向进刀终点:每次径向切削循环径向进刀的终点位置,表示为Bn(n=1,2,3……),Bn 的X 轴坐标与切削终点相同,Bn 的Z 轴坐标与An 相同,最后一次径向进刀终点(表示为Bf)与切削终点为同一点;轴向退刀终点:每次径向切削循环到达径向进刀终点后,轴向退刀(退刀量为Δd)的终点位置,表示为Cn(n=1,2,3……),Cn 的X 轴坐标与切削终点相同,Cn 与An X 轴坐标的差值为Δd;

径向切削循环终点:从轴向退刀终点径向退刀的终点位置,表示为Dn(n=1,2,3……),Dn 的X 轴坐标与起点相同,Dn 的Z 轴坐标与Cn 相同(与An Z 轴坐标的差值为Δd);

切削终点:X(U)Z(W)指定的位置,最后一次径向进刀终点Bf。

R(e):每次径向(X 轴)进刀后的径向退刀量(单位:mm),无符号。

R(e)执行后指令值保持有效,并把系统参数NO.056 的值修改为e×1000(单位:0.001 mm)。

未输入R(e)时,以系统参数NO.056 的值作为径向退刀量。

X:切削终点Bf 的X 轴绝对坐标值(单位:mm)。

U:切削终点Bf 与起点A 的X 轴绝对坐标的差值(单位:mm)。

Z:切削终点Bf 的Z 轴的绝对坐标值(单位:mm)。

W:切削终点Bf 与起点A 的Z 轴绝对坐标的差值(单位:mm)。

P(Δi):径向(X 轴)进刀时,X 轴断续进刀的进刀量,(单位:0.001mm,半径值),无符号。

Q(Δk):单次径向切削循环的轴向(Z 轴)进刀量,(单位:0.001mm),无符号。

R(Δd):切削至径向切削终点后,Z 轴的退刀量(单位:mm),无符号。

省略Z(W)和Q 指令字时,则视为0。

说明:

●循环动作是由含X(U)和P(Δi)的G75程序段进行的,如果仅执行“G75 R(e);”程序段,循环动作不进行;

●Δd 和e 均用同一地址R指定,其区别是根据程序段中有无X(U)和P(Δi)指令字;

●在G75指令执行过程中,可使自动运行停止并手动移动,但要再次执行G75循环时,必须返回到手动移动前的位置。

如果不返回就再次执行,后面的运行轨迹将错位;

●单程序段状态运行时,一个粗车动作(An→Bn→Cn→Dn)完成后程序暂停。

O0001;(程序名)

G50 X150 Z50;(快速移动)

M3 S500;(启动主轴,置转速500)G0 X125 Z-20;(定位到加工起点)G75 R0.5 ;(加工循环)

G75 X40 Z-50 P500 Q500 F50;

G0 X150;(X向退刀)

Z50;(Z向退刀)

M5 S0;(停主轴)

M30;(程序结束)。