VQA协力厂商品质保证权责及工作重点0120合集

协力厂商评估作业标准(内容)

报表 协力厂商品质评

估核表 协力厂商符合

RoHS 保证书 物料买卖合约书

作业流程

输出(表单)

寻找厂商 资料建立

适合的供货商

协力厂商基本资料表 物料买卖合约书

OK

审核

需評鑑評估

不需评鉴 协力厂商基本资料表 物料买卖合约书

NG

评鉴

評估

厂商评估(复核)记录表 评核等级判定表

相关文件

OK

合格登录

定期考核

厂商年度审查计划表 协力厂商评估(复核)记录

表 厂商品质记录月报表 协力厂商品质评核表

记录存档

厂商评鉴一览表 评核等级判定表 厂商评估(复核)记录表 厂商年度审查计划表 厂商辅导记录表 厂商品质记录月报表 协力厂商品质评估核表 ◆ 协力厂商符合 RoHS 保证

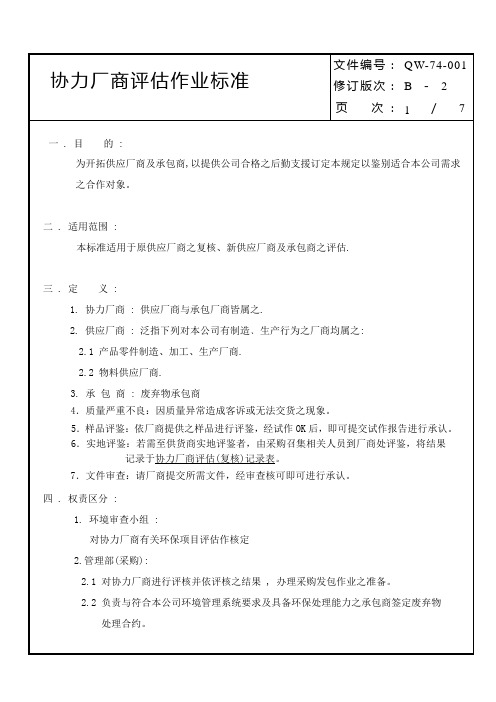

协力厂商评估作业标准

文 件 编 号 : QW-74-001 修订版次 : B - 2 页 次: 4 / 7

1.9 评鉴合格之厂商需定期复核 , 复核事宜由管理部会同评核部门订定计划,提供厂商

年度审查计划表,由相关权责单位每年进行一次 ,如一年内无重大品质不良事件者 ,

得免除复核。本标准发行前之现有厂商由管理部会同评核部门订定计划评估。

表单执行。 11.协力厂商若发生合并、收购、加盟之变化则需重新审核其合格供应商资格 12.协力厂商若超过一年以上未有交易及进料者,再次合作时需依内容 1.5 重新审核其合

格供应商资格 13.当顾客有指定之供应商时,应依从顾客承认之供应商中采购产品、材料及零件。 14.若供应商不能按时交货,对交非车厂零件影响到生产断线及客户订单受影响时,则开出

四 . 权责区分 : 1. 环境审查小组 : 对协力厂商有关环保项目评估作核定 2.管理部(采购): 2.1 对协力厂商进行评核并依评核之结果 , 办理采购发包作业之准备。 2.2 负责与符合本公司环境管理系统要求及具备环保处理能力之承包商签定废弃物 处理合约。

协力厂商管理办法

1﹒目的﹕为能对协力厂商进行评定及选择﹐以保证协力厂商能长期、稳定地提供质优、价格合理的物料及服务,特拟定此办法。

2﹒范围﹕凡为本公司之原物料供货商、加工厂及与品质有重大关系之物料、仪器设备、运输等配合厂商均属之。

3﹒定义﹕3.1协力厂商﹕原物料供应商、加工厂商及其它配合厂商合并称之。

3.2新供应商品质监查:在选择新供应商时,需对新供应商的品质体系进行符合性基淮确认的监查,来确保新供应商供货能力的满足性。

3.3定期供应商品质监查:采购需根据Q C D S评价作成年度供应商品质监查计划,来监视供应商的品质管理。

4.职责:4.1采购部:负责寻找、开发新供应商;负责考核、评鉴与管理旧供应商。

4.2品保部:4.2.1负责对新开发供应商进行实地考查、体系与质量评鉴。

4.2.2负责供应商供应质量的检验与统计、问题的反馈与改进跟踪、年度审核等工作。

4.2.3负责对年度供应商品质的统计与分析,对不合格供应商的整改、辅导与管理工作。

4.2.4负责合格供应商可以采购系统的激活及不合格供应商不可采购系统的锁定。

4.3研发部:对新供应的技术资料输出,新供应商送样确认,新供应商的评审。

5﹒流程﹕无6﹒作业程序﹕6.1供应商变更及新增的时机:①现有供应商的产能与公司生产产能无法匹配,不能满足公司业务发展的需要时;②供应商经公司定期评审或临时评审被降级为C级供应商且经整改亦无法达到公司要求或者被确定为淘汰供应商时;③供应商发生重大品质事故且无法整改或整改达不到公司要求时;④供应商与公司合作的意愿下降或无合作意愿时;⑤公司成本下降控制需求时;⑥产品更新,需寻求新供应商配合时;⑦为防备供应商链短缺,需进一步储备供应商时;备注:任何由于品质、交期、服务问题需更换供应商时,必须把目前供应商问题的根本原因找出,且同时对老供应商及将要导入的新供应商进行对比评估作出判定,确定老供应商针对品质、交期、服务问题已无法改进,而新供应商确实可以达到保证时,才可导入切换。

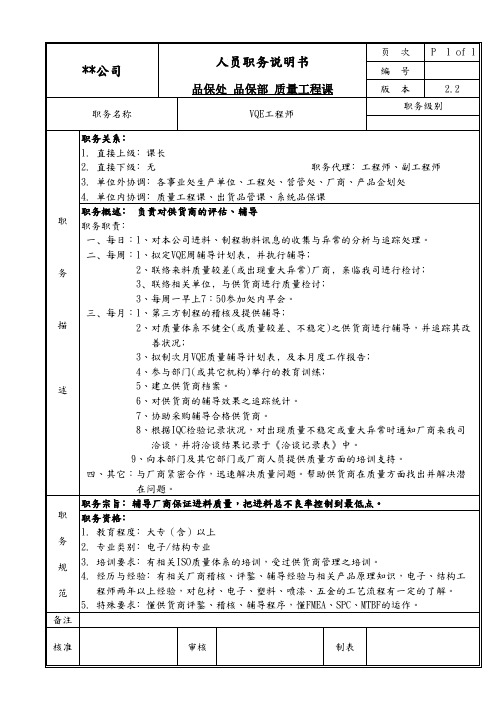

品保部质量工程课VQA工程师职务说明书

备注

核准

审核

制表

职务概述﹕ 负责对供货商的评估、辅导 职 职务职责﹕

一﹑每日:1、对本公司进料、制程物料讯息的收集与异常的分析与追踪处理。

二﹑每周:1、拟定VQE周辅导计划表﹐并执行辅导﹔

务

2、联络来料质量较差(或出现重大异常)厂商﹐亲临我司进行检讨﹔

3﹑联络相关单位﹐与供货商进行质量检讨﹔

3、每周一早上7:50参加处内早会。

**公司

职务名称

人员职务说明书

品保处 品保部 质量工程课

VQE工程师

页 次 P 1 of 1

编号

版本

2.2

职务级别

职务关系﹕

1. 直接上级﹕课长

2. 直接下级﹕无

职务代理﹕工程师、副工程师

3. 单位外协调﹕各事业处生产单位、工程处、营管处、厂商、产品企划处

4. 单位内协调﹕质量工程课、出货品管课、系统品保课

8、根据IQC检验记录状况,对出现质量不稳定或重大异常时通知厂商来我司

洽谈,并将洽谈结果记录于《洽谈记录表》中。

9、向本部门及其它部门或厂商人员提供质量方面的培训支持。

四、其它:与厂商紧密合作,迅速解决质量问题。帮助供货商在质量方面找出并解决潜

在问题。

职务宗旨﹕辅导厂商保证进料质量,把进料总不良率控制到最低点。 职 职务资格﹕

1. 教育程度﹕大专(含)以上 务 2. 专业类别﹕电子/结构专业

规 3. 培训要求﹕有相关ISO质量体系的培训,受过供货商管理之培训。 4. 经历与经验﹕有相关厂商稽核、评鍳、辅导经验与相关产品原理知识,电子、结构工

范

程师两年以上经验,对包材、电子、塑料、喷漆、五金的工艺流程有一定的了解。

5. 特殊要求﹕懂供货商评鍳、稽核、辅导程序,懂FMEA、SPC、MTBF的运作。

协力厂商品质管理规范

协力厂商品质管理规范第一章基本概念1.富甲公司对采购外加工零组件部品基本要求:产品的品质除了必需符合客户的要求﹑当国法令外,更需确立企业优良的形象,以获取客户长期的信赖,最近国际间充满客户满意度及客户忠诚度之要求,使我们彼此更必须面对.2.富甲公司希望协力厂的配合方面每个零件在产品的设计上,都有其重要性能及品质上的要求,由于富甲公司大多数的零组件都是发包于协力厂制作,为配合国际市场激烈竟争的要求,达成企业本为就应具有的维持动作,使企业生命能维持下去.3.品质保证的涵义我们交给客户的零件,除了准时交货外,不容许有1个不良品混入生产线,亦即是100%的良品交货,这是『品质保证』发涵义.在国外汽车零组件是不容许有不良存在,不良率统计是以PPM(百万分之一)来统计的,时代的进步已不许有故步自封的做法.所以,当零件在开发及设计试作阶段时,即必须确实将品质的要求事先妥善的规划管制,这是APQP的实施方法.『是在制造中即已决定的』.因此,从设计﹑试作﹑或量试﹑量产﹑外包等,出货前的完成品检查,都必需抱着『仅生产良品,绝不让不良品流入生产线,不接受不良,不制造不良.』的观念.协力厂是订单生产线的延伸,必需大家合力完成交货才有利益,所以今后有关新开发零件试作的期初管理及量产后的可靠度管理,都是品质保证工作注意的重点.4.其它有关事项因此这时代大家都投入许多成本,成立隶属品保部的『供货商品质保证』(简称SQA)专责人员,除介绍协力厂应如何配合品质的要求外,主要工作仍是与协力厂建立良好的供应链关系.帮今后,富甲公司将强化与协力厂合作的有关品管活动与对新开发零件的品质初期管理,尤其不良零件改善的工作等.以下有关的品质活动,希望协力厂务必与富甲公司互相配合,密切连系.第二章协力厂应理解之观念与作法1.大家互相诮有之信念:相互理解﹑相互信赖﹑共存共荣品质不良时应针对发生的原因澈底改善解决.若互相逃避责任,仅能使产品产生更不良的影响.例如:因为品质的低落,进料检查时发现的不良就采取放宽容许特采……等因系,交影响富甲公司生产计划的变更频繁﹑出货延误﹑造成顾客抱怨或要求赔偿.如此则无法达到优良产品且廉价的目标﹑无法提供客户满意的服务,甚至最终导致社会责任的追究.因此富甲与协力工厂,本两者一体彼此理解对方的立场,互相信赖沟通,彼此朝着品质确保的目标,进行种种自我要求的品质改善活动,如此才能达共存共荣的境地.2.进料常头痛的问题由于疏忽货认为无关紧要所造成的不良太多.单纯的人为疏忽很多.同样的问题,一而再的持续发生.同样的不良,往往无法减少.经营者,干部,作业者,没有改善意干劲.品质意识低落.对于做生意应注意的事项,例如交期不准确等严重总是并不关心. ……等等.3.大家应如何减少不良情况发生?配置品管专责人员.强化大家的品质意识.自主点检的强化.人员本身制作的不良,绝不流出.加强对品质失误损失后果的意识.作业人员的品管教育.品质管理方式没有其它,不外乎是人员的决心,教育训练与生涯学习,培养团队卓越感,全员的品质意识,问题意识,改善意识,以做为本身企业发展的实力.4.品质保证活动的基本方法4.1检查管理(选别)协力厂在于不良品不出货的原则下,对于完成品检查测定后, 与规格值比较,仅选别出良品提供给中心工厂,即所谓检查管理的实施.4.2品质管理(预防)如果就是检查的相当严格,但是不良品仍堆积如山,如此企业利益将无法确保,因此必要进一步探讨有关材料﹑设备检测仪器﹑作业者﹑作业方法等管理,制造工程如何不生产出不良品,此种预防的工作推展,即是新的品质管理方法.5.何谓可靠度管理(品质适正﹑再发防止)检查及品质管理虽充份,但交货仍偶有不良妥生的事例,回此协力工厂对于不良引起的事故,应迅速的提供售后服务,并需将不良策报告至富甲公司,以防止相同的错误,再度了生.广义的来说,如果在不良发生事前,积极的进行预测防止等工作,亦即从设或初期生产开发之初即先着手管理的工作,以期使产品能有足够的可靠, 此即可靠度管理.6.检查人员的编成方法:一般都以下述三种方式编成:6.1设置检查单位(检查单位不隶属制造现场)方式.优点:检查单位独立,不受制造部门压力影响,检测结果较公正.缺点:检查结果资料传递较迟缓.检查单位及制造单位责任的推托较频繁,不良点的改善活动进行较慢.小规模或家庭工厂的检查单位成立较不易.6.2于生产现场内设置自已的检查人员方式/优点:品质不良的责任意识较高.(品质是由制造现场作成).迅速的不良对策处理较可能.缺点:由于自己生产的关系影响,若加上交货戎紧迫时,判定可能无法客观.检查技术往往无法自我要求提升.6.3制造现场内设置检查管制,再另外设置不属制造现场之检查单位方式.综合6.1及6.2的利害得失,原则上将工程自主检查纳入制造现场检查,而进料及完成品检查则交由专门检查单位检查,目前此种方式的编组广为装配工厂所采用.这样工程检查的结果能够迅速的反应至制造现场,进行适正的行动, 而且进料检查及完成品检查则是基于客户的立场,较能进行公正的判定.第三章协力厂品质管理制度大家必需互相遵守的要求为达成外包零件品质管理的最终目标-----品质保证,协力厂必须对其所承制的零件,执行下述各项品质管理工作,以符合客户之品质要求:1.订立『采购供应合约』1.1富甲所订购货品项目﹑名称﹑模具﹑交货条件等,均于开发及交样确认完成后量产前或特殊时机,以『供应合约』新订或修改.并以后每次交货均以『订购单』通知, 『订购单』上若是新规品均注明『试作件』.1.2当协力厂志富甲公司开始往来时,富甲公司即前往协力厂作品质管理系统评审,该评审除作为订单给予授信总额参考外,同时会要求协力厂指定『品质保证与交期保证责任人』登记,以便保证交货品质﹑交期之确保执行与联系.2.制造依据规格:协力厂应完全按照图面及协议之规格﹑限样制作,且出货时协力厂商必须先自行检验﹑记录检附富甲公司指定之『出货检查成绩表』交货.( 若客户要求作成时)3.交货地点指定:所有零件请准时交富甲公司『收料单位』指定之储位区,勿依赖富甲公公司代领送货或代为转包加工.4.交货规定:应按富甲公司所制订『采购交货及付款流程』办理交货外;尚请遵守下列各项:4.1零件订制数量协力厂应以『订购单』为准,确实按照交货日期所列交货项目﹑数量准时交货.若因零件供应特殊,协力厂交货外另须准备适当数量备品同时交货以备不良随时更换用.同时除非征得同意,协力厂不得擅自变更交货时间﹑数量与地点.(协力厂在接到『订购单』应将下联签认于二日内寄返,若有意见可加注以便协调).4.2协力厂应在富甲公司上班约定时间内,依公司格式填写『送货单』附发标输交货,并应会同富甲公司接收人员点收,否则以富甲公司实际点收数量为准.4.3如协力厂将认制零件交由货运公司以委托交货时;除支费应请协力厂负担外,并应由货运公司负责将零件运达富甲公司交货地点,交货数量应由富甲公司点收数量为准.4.4协力厂如确因特殊原因不能按期交货时,须于交货七天前提出正确理由或有效证明文件征得富甲公司同意.4.5交货数量不足,除『协力厂评价』列等处理,若其发生使公司延误出货之损失应请协力厂补偿.5.包装规定:5.1包装以明确可清点数量之包装方式之,不要用布袋包装.(若富甲公司另有要求时应从其要求)5.2委托货运公司或铁路等等时应以易于清点及搬运之方式.5.3能防止撞击破坏污损之包装方式.6.初物品(试作件)送检规定:初品,就是新规格品零件﹑设计变更零件﹑工种变更(作业条件变更)零件等的初期生产样品.此初品利用暂时工程(设备﹑方法)所生产的则称为『暂定工程初品』. 若是正式利用量产工程所生产的则称为『本工程初品』.另外,属于不良对策后生产的初品称为『不良对策初品』.6.1协力厂之新开发样品交样,经判定合格者即可赁订单量产,若判定不合格者,协力厂必须配合富甲公司采购,依照所约定时间继续作修正之试作.但若经试作检查三次仍不合格者,富甲得取消该厂商承制新样品试作之资格.试作厂商应不得要求富甲公司付给任何开发费用或赔偿. 6.2样品交富甲公司检验时,须附协力厂自行检验合格之『检查结果联络书』,经富甲公司覆检合格后,盖戮后留富甲公司一联作为验收依据, 另退返协力厂一联作为协力厂制造之标准.6.3经富甲公司检验合格后并经至少一组以上之试装合格后,富甲以『订购单』通知协力厂商开始量产.6.4凡初样品合格,富甲公司与厂商订立『采购供应合约』.7.协力厂出货时之检验规定:7.1协力厂必须依照富甲公司订立之图面或零件检查规格,逐项检查并作『出货检查成绩表』.7.2协力厂于制程检查过程中,得以富甲所发出之图面为准,若其条件不足应立即反应富甲公司采购对应处理.7.3协力厂应依照图面规格作成『QC工程表』,并依此表上所检验标准于制造过程中实施检验.(QC工程表可申请富甲公司品保单位协助制作) 7.4富甲公司得随时派员至协力厂工厂作制程检验及检查材料来源与规范,协力厂应提供确实证明.8富甲公司对进料零件之验收:8.1富甲公司所订零件,倘富甲公司于检验时查出与规格不符,不合应用或包装不良,富甲公司将拒绝收货,协力厂应即刻交换合格货品,其所影响之损失应请协力厂负担.8.2协力厂不应以富甲公司认为不合格拒收物蒙混重行交货,验收人员亦得拒收.8.3凡以抽样检验验收之零件,如于加工及装配使用时发现不良情形时,则以『先方不良品交换单』处理,并请协力厂负责交换合格品.8.4拒收之物品,协力厂应无条件在通知期限内将之收回.8.5协力厂交货品质有轻微瑕疵或其它损坏不良情形,如情况不严重且此项物料为工厂急需者,经富甲公司技术单位人员认为可以勉强接受, 得呈请『特采』.(特采以该零件总价钱30%以下减价为原则,否则协力厂诮交换新品或输退货).8.6协力厂迟延交货,应依约科处违约(扣款金额如休购供应合约书)或延交赔偿客户费用(市场违约赔偿金).并依『协力厂评价为办法』统计判断厂商列等.及予以奖惩,惟其有特殊情事先向富甲公司申请,经呈核准后予延期者不在此限,严重时停止订购.8.7经品管检验连续三批发现不良品三次以上,(同样零件,同样缺点且该项缺点系重要缺点)该项零件富甲公司则收回处包或另开拓新制作厂商.9.协力厂应自己实施品管作业之要求:9.1进料管制:协力厂自行买料时,应于制造前自行鉴定,其所用材料须与蓝图规格完全相符.例如:非外观鉴定者,可请进料之材料商出具证明,保证材料之品质,如必须使用代用材料时,请以书面通知富甲公司认可:其未经富甲公司之同意变更材质,而擅自使用代用材料,经富甲公司检验发现,协力厂应负赔偿责任.注:材料检验时,协力厂无法检验之材质可委托富甲公司代检,但若有发生代验成本费时请协力厂负责.9.2初物品检验:协力厂于首批制造时应以自检合格后之样品,并检附『检查结果连络书』交富甲公司复合格后方可正式生产,富甲对初物品复检最长时间不得超过三天.(需作耐用试验或化验者不在此限,又新机型开发期间须要较长期间者亦不在此限).9.3协力厂对交货品之产品保证:(A)保证全数良品交货协力厂对于自已之成品,应实施自行检查;并保证以合格品交货,如有不良胶货影响组装损失,协力厂应负责.A-1协力厂所交之零件,富甲公司装配时发现不良,品管人员判定不良品,协力厂应立刻以良品交换,其延误出货之损失协力厂应补偿.A-2完成品由富甲公司品管人员检查发现零件不良就协力厂派人以良品交换,如由富甲公司人员修理,其费用应请协力厂负责(从货款中扣除),费用计算方式如9.4项说明.A-3协力厂为确实达到品质之保证,应设有品质管理制度.A-4协力厂必须经常与富甲公司品保部联系,且须定期举办品管人员之教育训练,必要时得申请富甲公司派员协助之.(B)不良品处理方法:B-1不能再整修使之成为合格品者.富甲公司拟在该零件以颜色划记或打刻以示区别.如蒙混重行交货,经富甲公司品保部检查发觉者,该批零件全退回,其发生延误及误组于配件产生之损失亦请协力厂赔偿.B-2可再修整使之成为堪用品者:再行修整后之零件,协力厂应视同初物品送物检单位重行检验合格后再行使有用,不得蒙混纳入,否则视同不良品.(注:修整后之零件应整批纳入.)如未先行修整而纳入,经检查人员发觉,该批产品全数退回,其发生于生产延及误组于配件产生之损亦请协力厂负担. (C)『零件不良这查表』之使用:C-1协力厂第一次接获『零件不良追查表』后,应立即分析,并作成对策改善,而在记载之期限内送返富甲公司之发出单位.C-2协力厂第二次接获『零件不良追查表』除照C-1行事外,品保部应通知会计延期该公司全部货款十日,并且若有延误富甲组立而须拆装时之损行,协力厂应负损失责任.(延期会款日数依会计单位列计或以利息扣之).C-3协力厂第三次接获『零件不良追查表』除照C-1行事外,品保部依据此通知会计延期该公司全部货款一个月,同时富甲公将考虑该零件重新开发新厂商.(D)特别采用D-1特别采用零件认可,需经经理以上主管签认.D-2特别采用同时,原则上亦发出『零件不良原因追查表』给协力厂改善.D-3特别采用零件;富甲酌情折价货款.(原则以扣款30%内斟酌处理).D-4扣款需由采购协调厂商承认回答,否以不良品退回为原则办理.(E)损失赔偿因品质不良『验收单』或『先方不良品交换单』上注明之不良品批退通知,其发生生产延误及误组配件上之损失,协力厂应负赔偿.。

06 SQE VQA作业管理办法 CE-072

名稱﹕SQE/VQA作業管理辦法 編號:CE-072 頁次﹕1 OF 4壹.訂定目的﹕1-1.為確保進料能適時﹑適質﹑適量的供應﹐保証我司生產能順利進行﹐避免因供應商的品 質不良而造成我司物料﹑人工﹑成本的浪費﹐也為了進檢工作能順利進行.1-2.為了提升供應商及我司產品品質,使供應商能及時提供良好品質之原物料給我司而制訂.1-3.對有品質輔導需求的供應商進行品質輔導﹐使廠商品質可以達到我司需求.1-4.維持和改進供應商的品品保証能力,一貫提供品質符合或超越本公司要求及最終客戶 要的產品。

推動供應商品質持續改善,以阻止不良,減少變異,消滅浪費。

貳﹑適用范圍﹕凡供應本公司之原物料的供應商均屬之.參﹑權責划分供應商:配合我司SQE/VQA有效改善與管控原物料件之品質異常.SQE/VQA:負責對供應商品質管理系統查核和制程中品質改善管控﹕分四大類實行3-1﹑原物料存在異常匯總﹐來自客訴﹑制造﹑進料檢驗發生3-2﹑根據異常問題對廠商進行有針對性之原因調查﹐執行落實改善對策3-3﹑對廠商之品質系統展開稽查﹐確定QA體系﹑QC體系合理性/完整性與是否能有效執行品質管控及ISO體系監查3-4﹑對廠商之制程能力稽查﹕制程條件符合狀況﹑良率狀況﹑不良率與不良品之處理﹑制程各報表﹑制程能力分析CPK之掌旁控工程:對供應商產品進行承認﹐確認相關標准﹑限度及在異常狀態下超出標准部分的限度確認採購:協助SQE/VQA人員與供應商協調﹐溝通處理我司SQE/VQA人員的后勤問題.肆﹑名詞定義4-1 原物料﹕凡制造工程上需要之最初原物料.4-2 供應商﹕提供材料或產品的組織或個人.4-3 SQE/VQA:供應商提供之量產料件品質保證伍﹑作業程序5-1 進料發現連續3-5批存在重大品質異常之供應商﹐月評為D級與C級供應商﹐符合這些條件 需要廠商整改的﹐SQE/VQA將對其進行相應品質輔導.5-2 由需求單位對品保或工程提出申請﹐填寫人力資源派遣單﹐對需求事由﹑日期﹑人員等 基本信息進行填寫﹐經相關單位/部門及以上人員核准后生效.5-3 由采購與供應商進行溝通﹐對前往輔導的細節進行協商.如﹕派遣車輛﹑出發時間﹑名稱﹕SQE/VQA作業管理辦法 編號:CE-072 頁次﹕2 OF 4 如需較長時間輔導﹐對前往輔導的SQE/VQA的食﹑宿等問題進行協調安排.5-4 SQE/VQA前往供應商輔導前﹐為確保輔導的效果﹐應對輔導所需要的相關資料進行充分的准備.如﹕所輔導供應商的基本信息﹔品質履歷﹔具體產品的承認書﹔檢驗標准﹔工程樣品﹔限度樣品及相關所需之必要資料.5-5 與供應商溝通協商好后﹐SQE/VQA前往供應商進行輔導.5-5-1 供應商品質管理系統稽核.5-5-1-1 供應商品質管理系統是否符合我司品質要求.5-5-1-2 QA系統及體系有無制定相應作業程序﹐是否健全5-5-1-3 品保組織架構是否健全﹐職能分工是否合理﹐品質管控的有效性是否完善.5-5-2 執行首件檢驗.5-5-3 巡檢我司客訴﹑制程及進料曾經發生的異常問題為管控重點﹐對制程工站確定.5-5-4 生產進度及品質狀況之確定與及時上報.5-5-5 匯整廠商制程中品保的檢驗記錄報表及制程能力分析報表.5-5-6 SQE/VQA工作報告之提報.5-5-7 新開模具及樣品跟催與匯報.5-5-8 新開模具確認,原物料需求之跟催.5-5-9 原物料異常品質記錄及聯絡.5-5-9-1 我司客訴異常問題點的處理.5-5-9-2 我司制程異常問題點的處理.5-5-9-3 我司進料異常問題點的處理.5-5-9-4 廠商制程中的異常問題點的記錄及處理.5-5-10 對在廠商稽核中問題點與改善情況進行跟進﹐將各廠商改善狀況制成周月報.5-5-11 以上展開之管控辦法以PDCA之一個循環圈為一周期來執行﹐三個循環圈后廠商 尚不能改善的將列為不合格供應商5-6 輔導結束后﹐SQE/VQA需對輔導過程進行總結報告呈上級.陸﹑SQE/VQA工作能力要求6-1 VQA工作要求6-1-1 熟悉本公司生產的產品﹐了解對我司產品生產流程.6-1-2 熟練掌握和理解我司產品的檢驗標准.6-1-3 對供應商出現異常的問題的處理﹐異常原因的分析﹔臨時對策﹑永久對策的提名稱﹕SQE/VQA作業管理辦法 編號:CE-072 頁次﹕3 OF 4出﹔改善措施的實施及改善成效的追蹤.6-1-4 運用QC新舊七手法對異常料件做統計分析. 6-1-5 重大品質異常的不良分析﹐客訴異常的改善狀況的跟蹤處理. 6-1-6 供應商不良改善報告有效性的確認﹐與實施狀況之跟蹤6-2 SQE工作要求6-2-1 掌握VQA的工作要求.6-2-2 掌握品工知識﹐熟練運用工程知識解決品質問題.6-2-3 掌握原材料行業/國標/國際規范標准,制作滿足客戶要求之原材料檢驗標准.6-2-4 掌握原材料生產工藝流程與QC工程圖.6-2-5 建立合格供應商管理系統.6-2-6 供應商評審系統,包括供應商体系審核和評分標准(包括新供應商評審和合格 供應商年度評審).6-2-7 IQC品質保証系統的建立,包括IQC運作流程、技朮標准以及檢測方法.力就是建立各品質保証体系的能力,通過各品質保証系統的有效運作,使得企業所有的物料的品質得到保証.柒﹑供應商評監重點﹕7-8 檢驗規范/出貨檢驗報告 ﹕標准合理性﹑是否符合我事要求﹐了解出貨之品質管制項目.7-9 質量檢測/生產檢測設備清單﹕了解其生產及檢測設備是否能保証產品品質要求.7-10 ISO9000/14000証書 ﹕了解其是否已通過ISO品質体系認証﹑是否建立體系管控文件﹑ 品質手冊7-11 依我司評監表有序的進行稽核7-6 可靠性實驗項目 ﹕了解其可靠性實驗項目是否充分、合理﹑產品可靠度有無保障7-7 材質証明 ﹕了解其產品所用材質狀況是否符合我司要求7-4 生產工藝流程圖或QC工程圖 ﹕了解其生產流程是否順暢、合理7-5 客戶抱怨處理流程圖 ﹕了解其接到客戶抱怨時之處理途徑﹑時效與成效7-3 品管組織架構圖﹕確定品管功能是否健全合理完善6-2-8 制訂不合格批處理程序,其中包括各种特殊情況的處理方法﹔SQE最重要的能7-1 審供應商三証照﹕營業執照﹑稅務登記証﹑公司代碼証并比對正本與公章(并COPY存檔)7-2 供應商簡介﹕了解整個歷史沿革及客戶分步狀況7-3 公司組織架構圖﹕確定其組織是否健全合理名稱﹕SQE/VQA作業管理辦法 編號:CE-072 頁次﹕4 OF 4七﹑備注7-1 前往供應商輔導人員因工作原因導致誤餐﹐報銷費用標准﹕早餐7元中餐15元晚餐15元7-2 其它相關工作正常開銷由部門主管審批后按實報實銷.7-3 相關報銷原則依公司相關規定執行。

DQA设计品质保证权责及工作重点

DQA 设计品质保证

确保PFMEA文件產出 DQA提前对設計中可能出現的問題及測試時間較長的測試item进行驗證 對此階段發現的各種問題進行分類統計 對該階段之品質保證作業及作業之紀錄進行確認

DQA 设计品质保证

試產/Pre-production階段的職責

阶段目标:進行試產(Pilot Run) 驗證產品之生產性和制程稳定度 量試(Pre-Production)確認整體之生產準備已成,生產品保部依 規格驗證量试產品品質

DQA 设计品质保证

細部設計階段的职责 阶段目标:對產品進行細部設計,完成生產性及功能性審查初步之設計審 查 依執相行關de產s品ig的n dreesviigenwguideline 對產品的結構與電子進行review

結合公司制程能力,對產品組裝過程,防呆,防反裝結構進行review 根據模具廠商的開模能力及相關零件供應商的品質,對產品的模具製作復雜程 度進行review

DQA设计品质保证权责及工 作重点

DQA 设计品质保证

DQA存在的意义:負責整體產品開發流程之過程管理, 確保

每一個階段之作業能確實符合要求

观点立场:相当于“裁判”的角色

DQA 设计品质保证

DQA职责 专案开发

管理设计规范、流程、各种机制

D

Q

不良数据的收集、统计、编辑

A

专 案

权

开

责

提供建议和指导

DQA 设计品质保证

Issues 清線及排線混亂, 開始排線至首五件產出需2.5~3hrs.

(RD 在場指導, 如RD不在場, 不敢想像) 2. PE 及IE對各站流程不熟, 仍需RD親自下場準備設備, 排線, training.

建議PE/IE在ER 階段要deep involve. 3. IE 準備不是該機種的MOI. 建議MOI 要在PR上線前REVIEW. 4. 作業人員事前沒經過訓練, 產生一些人为的可避免的不良.

VQA权责及工作重点PPT课件

VQA協力廠商品质保证

❖ 製造業的競爭越激烈,企業的發展就越依靠供應鏈.

存在的困扰

交期不准

錯誤重複出現

來料品質差

供應商配合不理想

缺乏品質意識

經常被投訴

管理人員忙亂不堪

VQA協力廠商品质保证

理想的供應商的能力與要求

➢ 供应商生产能力/产能 设备生产能力,产能

➢ 供应商技术能力 研发能力 供应商处理技术质量的能力

VQA協力廠商品质保证

通常的一些误解

協力廠商管理=进料检验 IQC/ VQA应该全权负责廠商管理 廠商由于成本压力而重视品质 一旦供应商导入某项制度(系统)

他们就会自动的把它做好

有问题发生能够及时应对就足够了 如果当前的供应商发生了问题可以立即导入第二供应商

品质保证的使命是保证supplier提供可靠的物 资供应,而实际操作中遇到各样的冲击和阻碍

执行

单个结 果的统 一

进一步 细化

供货商 发展战 略

VQA協力廠商品质保证

協力廠商品質保證概述

協力廠商品质保证的使命 協力廠商品质保证的重要性 VQA KPI 通常的一些误解

VQA協力廠商品质保证

協力廠商品质保证的使命

建立起一个稳定可靠的供应商队伍,为企业生产提供 可靠的物资供应

確保供應商滿足企業營運政策需求,包括環保、人權政策…等 获得符合企业质量要求的产品或服务 確保準時提交要求數量的产品或服务 以最低的使用總成本获得产品或服务 開發供應商潛力和供应商发展和维持戰略伙伴的关系 开发潜在的供应商

VQA協力廠商品质保证

供应商管理流程

供应商的选择 供应商的评估 供应商的发展 供应商的剔除

VQA協力廠商品质保证

战略性采购过程: 概况

品质部QA工作职责与任职要求

品质部QA工作职责与任职要求品质保证(QA)部门在企业中起着关键的作用,他们负责确保产品或服务达到客户的要求和期望。

QA工作职责包括设计测试计划、进行测试和质量评估、记录和跟踪问题、提出改进建议等。

它要求工作人员具备专业知识和技能,如良好的沟通能力、分析能力和问题解决能力。

以下是QA工作职责和任职要求的详细描述。

品质保证(QA)工作职责:1.制定和执行测试计划:根据产品或服务的特点和要求,设计测试计划,并确保按时实施测试。

2.进行测试和质量评估:使用各种测试工具和技术,对产品或服务进行测试和评估,以确保其符合相关标准和要求。

3.记录和跟踪问题:记录产品或服务中的问题,并跟踪问题的解决过程,确保问题得到及时解决。

4.提出改进建议:根据评估结果和问题记录,提出改进产品或服务质量的建议,并与相关部门合作实施改进措施。

5.配合相关部门:与产品开发、客户服务和运营团队合作,确保他们了解质量标准和要求,并根据需要提供支持和指导。

6.建立和维护测试文档和工具:负责建立和维护测试文档、测试环境和测试工具,以支持测试和质量评估工作。

7.培训和指导其他成员:为其他部门成员提供培训和指导,以提高他们的质量意识和测试技能。

品质保证(QA)工作任职要求:1.教育背景:具备相关学士或硕士学位,如质量管理、工程、计算机科学等。

2.工作经验:有品质保证或测试工作经验的候选人将更具竞争力,尤其是在相关行业或产品类型的经验。

3.知识和技能:熟练掌握质量管理原理和流程、测试方法和工具,如应用程序性能测试、自动化测试和负载测试等。

4.能力要求:具备良好的沟通能力,能够与不同层级的员工进行沟通和协作。

具备分析能力和问题解决能力,能够快速识别和解决问题。

5.细致和耐心:对细节有高度注意力,能够忍耐测试过程中的重复性工作和压力情况。

6.团队合作:具备良好的团队合作精神,能够与不同职能团队合作,共同实现质量目标。

7.继续学习:持续学习新的质量管理和测试技术,保持对行业趋势和最佳实践的了解。

VQA作业管理办法

指导文件VQA作业管理办法REV 版本A

PAGE页码 1 of 4 一.目的

为提高供货商的制程能力,确保供货质量/HSF符合本公司要求,与供货商达成互利双羸.

二.范围

本公司所有第三方均属之.

三.权责

3.1 品保处质量工程部VQA课

3.1.1 负责对第三方制程的管控与辅导.

3.1.2 参与对新供货商的评鍳.

3.1.3.定期召开供货商质量/HSF检讨会议.

3.1.

4.根据『VQA稽核计划表』对第三方进行稽核.

3.2 第三方

3.2.1 负责提供所需评鉴/稽核/辅导的辅证资料给VQA人员.

3.2.2 配合ETC VQA人员对问题点进行试验分析.

3.2.3 提供符合客户质量/HSF规格要求的产品.

四.定义

VQA(Vendor Quality Assurance):供货商产品质量/HSF保证.

五.参考文件

5.1 【进料管制程序】

5.2 【供货商评核管理程序】

5.3 【不合格品管制程序】

5.4 【采购管理程序】

5.5 【质量/HSF异常处理程序】。

协力厂商评鉴表(品管部分)

Score 厂商 客户评 Remarks 自评 鉴

Has the supplier provided adequate resources for in-house verification activities such as inspection, 3 testing,monitoring and review of processes and products?

品管(quality):

ITEM

说明

20 用做校正基准的标准器是否有正确的储藏,管理和被标准局校正? Does the corrective action request include short term/preventive action?

21 CAR是否有包括短期对策和预防措施? Are there documented procedures for control of nonconforming material?

合格与不合格产品的检验与测试状态是否可鉴别?(如 标示,标签,检验记录,测试软件,物理位置)? Does the system assure only material that has passed specified inspections or tests is utilized or sold? 17 系统是否可确保只有经过检验和测试合格的材料被使用? Are there records which give evidence that the product has passed inspection and/or test with defined 18 acceptance criteria? 是否有记录显示产品被检验或测试符合标准? Is equipment verified or re-calibrated at appropriate intervals? 19 适当的时间间隔是否有设备的校验或重新校正? correctly stored, managed and calibrated to NIST standards? 20

VQA协力厂商品质保证权责及工作重点

11、 一 个 好 的 教师 ,是一 个懂得 心理学 和教育 学的人 。21.7.811:08:0111:08Jul-218-Jul-21

12、 要 记 住 , 你不 仅是教 课的教 师,也 是学生 的教育 者,生 活的导 师和道 德的引 路人。 11:08:0111:08:0111:08Thursday, July 08, 2021

17、 儿 童 是 中 心, 教育的 措施便 围绕他 们而组 织起来 。上午 11时8分 1秒上 午11时 8分11:08:0121.7.8

2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二一年六月十七日2021年6月17日星期四

➢ 供应商质量保证能力 质量体系认证 合适的检验设备 过程控制状态

➢ 供应商管理团队 公司理念,对客户的营销哲学 管理风格,与客户的关系

➢ 财务稳定性 财务政策 财务增长的稳定性

VQA協力廠商品质保证

➢ 资源配置 是否有合适的资源支持供应系统

➢ 供应商工程能力 有生产计划和材料控制能力 整个公司有意愿把工程技术发展到设计制造的更高水平

13、 He who seize the right moment, is the right man.谁 把 握 机 遇 , 谁就 心想事 成。21.7.821.7.811:08:0111:08:01July 8, 2021

14、 谁 要 是 自 己还 没有发 展培养 和教育 好,他 就不能 发展培 养和教 育别人 。2021年 7月8日 星期 四上午 11时8分 1秒11:08:0121.7.8

PQA制程品质保证权责及工作重点PPT课件

設備及治 工具 點檢表

在確認準備事項無誤 後,生產線領班依員工技 能安排工位進行投產作

業

IPQC 人員參照首件 檢驗規範作首件檢查

IPQC 首 件

檢驗表

PQA 制程品质保证

製造部 品保部

月生產計 劃 表

成套發料 單

2

製造工令

製造部

單 包装图面

BOM

製造部 品保部

成品入庫單 成品入庫 控 制表

製造部 品保部

PQA 制程品质保证

測量MEASUREMENT:製程必需

a.產品本身----產品特性 b.製程—製程穩定性,製程保證能力Cpk,管制圖

❖ 測量是監測製程的一個重要手段,沒有測量無法保證 製程品質,也無法知道製程的狀況,但測量對製程所起 的作用與影響也是由人控制的

PQA 制程品质保证

品質保证定义

PQA 制程品质保证

品質保証体系結構

一階

品質手冊 確定職責

二階 三階 四階

作業程序 作業辦法 品質記錄

系統文件 (確定誰,做什么,何時做)

作業指導書 (SOP, SIP, PMP, etc.)

表明体系運行 (表單, 記錄, etc.)

PQA 制程品质保证

品質保証证实的方法

✓ 供方合格声明 ✓ 提供形成文件的基本证据 ✓ 提供其他顾客的认定证据 ✓ 顾客亲自审核 ✓ 由第三方进行审核

❖ 品质保证和品质控制是一个事物的两个方面 其某些活动是互相关联、密不可分的

PQA 制程品质保证

品质管制定义

为达到质量要求所采取的作业技术和活动

品质管制包括作业技术和活动,其目的在于监视过程并 排除质量环所有阶段中导致不满意结果的原因,以取得 经济效益

品质保证员的工作职责

品质保证员的工作职责品质保证员(Quality Assurance Officer)是负责确保产品或服务达到高质量标准的重要职位。

他们负责监督和管理企业的质量管理体系,协助实施和改进所有与产品和服务质量相关的流程。

本文将重点介绍品质保证员的工作职责,并探讨他们在不同行业中的重要性。

一、制定和实施质量标准品质保证员的主要职责之一是制定和实施质量标准。

他们需要了解产品或服务所需达到的标准,并确保员工在生产过程中严格按照这些标准操作。

品质保证员还需确保所有相关人员理解和遵守标准,以确保产品或服务的一致性和可靠性。

二、监督产品检验过程品质保证员需要监督和管理产品检验过程,确保产品符合质量标准。

他们负责与相关部门合作,制定检验计划并检查产品是否按计划进行检验。

通过有效的数据分析和质量控制技术,品质保证员可以识别潜在的问题,并采取适当的措施解决和预防质量问题。

三、执行内部审核和外部认证品质保证员负责执行内部审核和外部认证程序,以评估并证明企业的质量管理体系符合相关标准和法规要求。

他们需要定期对企业的质量管理体系进行审核,发现并改进潜在的问题。

与此同时,品质保证员还需要与认证机构合作,确保企业取得外部认证,以证明其具备高质量的产品或服务。

四、协助质量问题的解决品质保证员在解决质量问题方面扮演着重要角色。

当产品出现质量问题时,品质保证员需要及时采取措施,追踪问题根源,并确保问题得以解决。

他们也需要与相关部门合作,制定纠正和预防措施,以避免类似问题再次发生。

品质保证员的工作是确保质量问题得到妥善处理,以保护企业的声誉和用户的权益。

五、持续改进质量管理体系持续改进是品质保证员工作的核心。

品质保证员需要定期评估和改进企业的质量管理体系,通过分析数据和评估绩效,识别潜在的改进机会,并推动相关部门实施相应的改进措施。

品质保证员与不同部门密切合作,促进质量管理体系持续发展,以确保产品和服务质量的持续提升。

六、培训与教育品质保证员在提高员工质量意识方面也起到关键作用。

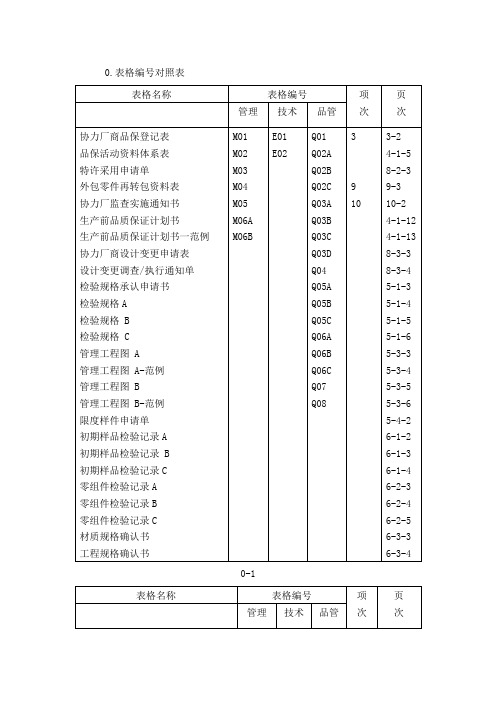

汽车公司协力厂商品质保证手册

0.表格编号对照表0-10-2广州风神汽车有限公司内容:目录页次1.前言/目的/适应范围 1-12.品质保证构成基准 2-13.品质保证负责人之选任 3-14.品质保证活动4-1-1新产品的品质保证4-1-1 量产期的制造管理4-2-1 5.标准之建立5-1-1检验规格5-1-1 检验方式5-2-1 管理工程图5-3-1 限度样件5-4-1 作业标准书5-5-1 6.检验之实施6-1-1初期样品承认作业6-1-1 量产期交货检验6-2-1 材质/工程规格确认作业6-3-1 免验作业6-4-1 7.一般管理7-1-1量具管理7-1-1 初物管理7-2-1 批次管理7-3-1 特殊工程的管理7-4-1 8.异动管理8-1-1品质异常处理8-1-1 特许采用作业8-2-1 设计变更8-3-1 工程变更8-4-1 9.重要保安零件管理 9-110.监查作业 10-111.市场品质 11-11.前言/目的/适应范围1.1前言本[协力厂商品质保证手册(Q606)]自1983年使用至今,配合本公司组织职掌异动、市场需求、协力厂商建议及各阶段之管理水准提升等因素,前后修订了三次,发行至四版。

本公司为响应政府之环保政策,推行无纸化运作,于1999年开始实施管理规范文件电子化,并将ISO文件电子化后全数重新以一版发行,本手册配合本公司最近的组织职掌异动,及文件电子化作全面重新编排修订,以第二版发行。

顾及部份协力厂商与本公司之电脑连线作业,未完善,本手册对协力厂商仍以纸版发行。

1.2目的本手册的使用目的在于表明品质保证作业,基准及广州风神汽车有限公司与协力厂商之间有关品质作业之支援与配合事宜,以期经由双方的共认与行动,达成生产符合品质要求之产品。

1.3适应范围本手册适应于与广州风神汽车有限公司订有基本合约书之所有协力厂商生产之汽车零件。

1-12.品质保证构成基准为制造符合要求之产品,维持其稳定及提高生产力,协力厂商应有符合其生产规模之品管体制,其构成基准如下:品质保证活动(1)新产品的品质保证对新承制零件开发,协力厂商应进行品质规划,拟订活动管理项目,并进行追踪,以确保其品质。

品质保证团队及职责

品质保证团队及职责

概述

品质保证团队是一个关键的部门,负责确保公司产品和服务的高品质。

本文档旨在提供有关品质保证团队职责的详细说明。

职责

品质保证团队的主要职责包括但不限于以下几点:

1. 开发品质保证计划:品质保证团队应根据公司的产品和服务要求制定品质保证计划。

该计划应包括评估和控制质量的具体步骤和策略,以确保产品和服务的一致性和符合标准。

2. 进行质量评估:品质保证团队应定期进行质量评估,以检查产品和服务的符合性。

他们应使用合适的工具和技术对产品和服务进行质量测量和分析,并记录评估结果。

3. 实施质量控制措施:品质保证团队应监督和实施质量控制措施,以确保产品和服务始终符合公司标准和客户期望。

他们应制定和执行相关的流程和操作规范,监测和纠正任何质量问题。

4. 管理质量相关数据:品质保证团队应负责管理与质量相关的数据和文件。

他们应确保及时和准确地记录和维护产品和服务的质量相关信息,并生成相关报告和文档。

5. 提供培训和支持:品质保证团队应提供培训和支持,确保公司员工理解并遵循质量管理流程和要求。

他们应制定培训计划,并与其他部门合作提供必要的培训和指导。

6. 连续改进:品质保证团队应不断寻求和推动质量改进。

他们应持续关注市场趋势和客户反馈,并提出改善建议。

他们还应主导质量管理体系的更新和改进。

结论

品质保证团队在确保产品和服务质量方面起着重要的作用。

他们的职责范围涵盖了品质计划制定、质量评估、质量控制、数据管理、培训支持和连续改进等方面。

通过执行这些职责,品质保证团队可以确保公司产品和服务的高品质和客户满意度。

品质保证(QA)工作职责.

品质保证(QA)工作职责.第一篇:品质保证(QA)工作职责.QA(品质保证)的工作职责岗位名称 QA岗位编号隶属部门品控部分支机构直接上级工作职责品控部经理直接下级1.工作总则为满足客户需求,在产品质量和生产技术上进行自我提高,更好地为生产服务,完善iso体系,保证产品质量。

2.工作内容2.1负责ISO管理体系有效实施、运行、改善;2.1.1负责配合管理者代表进行ISO管理体系管理评审相关工作;2.1.2负责ISO管理体系外审和内审相关工作;2.1.3负责各相关部门作业规范制定、执行状况检查、改善修订工作;2.1.4每日规范填写ISO相关文件、记录并每月存档;2.1.5负责制定产品质量检验标准,建立公司质量保证体系,并组织其正常运行;2.2进料检验2.2.1负责对公司所有原材料进料进行外观、尺寸、性能测量检测和记录;2.2.2负责对进料的质量异常进行跟踪控制;2.2.3负责进料质量异常时对供应商发出《异常通知单》或《纠正和预防措施处理单》并督促供应商采取有效解决措施和预防措施;2.3供应商考核及评定2.3.1负责配合采购部门对供应商进行现场考察、评审评定基础数据统计; 3.行为准则3.1员工上岗必须穿工作服,戴工作帽及必要的劳防用品;3.2严格遵守公司及部门的有关制度和规定,安全文明生产;3.3使用时疑似质量问题的原辅材料,应及时上报部门领导;3.4遵守安全生产的各项规定,规范操作,发现安全隐患及时向车间或部门主管报告;3.5服从领导分配,及时完成领导交办的其它各项工作;3.6能够积极、主动参加公司组织、安排的各项培训工作;3.7认真、及时参加本班组交班工作;第二篇:品质保证部职责品质保证部职责1.负责组织物管中心各相关部门对公司业务部每月的督导报告内容进行整改并回复。

2.负责每两个月一次覆盖全园区的督导计划分配和落实工作。

3.对在监督、检查中发现的问题及时反馈相关部门并提出意见建议。

4.做对质量体系和环境管理体系工作的运行检查和调整改进。

协力厂商质量协定

协力厂商质量协定一:质量资料:1. 以下所列项目均称为质量资料:•设计规格---经本公司承认(含贵公司送至本公司设计部门承认之所有项目及内容)之所有电子. 机械, 物理,化学,光学.等规格及特性.•检验规格---贵公司从进料,制程,出货至信赖性检验规格••质量测试---贵公司所有质量项目之测试之测试计划,办法,规范••流程 --- 产品制程流程,制程工程图,QC工程图,各阶段质量抽验计划以及外包管理办法•1. 任何质量资料,贵公司必须在该产品正式交货前提供予公司备查•并于做变更前通知本公司并需附上变更前后(含DATE-CODE序号,产地,版别,变更原因)识别方式•且须获得本公司VQA正式回函同意后方可变更•3. 贵公司承认前需提供SURVEY当时之”材料来源(含厂地)表”及”仪器/设备清单”供备查,除本公司规定之材料来源外,其余材料在未获得本公司VQA或工程部同意前亦不得任意变更•4. 每批出货时需按本公司要求方式附上检验报告及样品予公司备查,首批进料及设计规格变更时亦同•5. 贵公司质量系统中要主动导入各种质量管制统计手法之应用与计划,目前本公司要求产品出货时须以CPK直>1.33作管制目标,其量测参数除另有说明外由本公司工程师决定.6. 贵公司至少需每季主动提出质量提升改善计划及订定新的质量目标予公司备查.二: 产品质量目标:1. 提供良好产品是贵公司之责任,故从产品进至公司,一直至客户使用之有效期限内,贵公司须确保产品可靠性.要求贵公司单一料号制品不良须小于50DPPM(COMPAL货品).如不良率50<FIELDDEFECTDPPM<8须于一周内提供原因分析,改善对策及不良品交换.如FIELDDEFECTDPPM>8除须于一周内提供原因,改善对策及不良品交换外,其本公司之一切相关损失(含客户要求赔偿及运费部份),均将转嫁贵公司负责2. 公司为求质量能不断提升,特订定材料质量目标如下(每月统计一次)请各厂商承诺将本公司质量目标告知所有人员并配合达成•进料检验批退率(计算公式:退货批数/厂商交货批数(所有料号)• 100%新厂商进料1---3 个月需<=3%新厂商进料3---6 个月需<=2%厂商进料 6 个月后需<=1%• DPPM十算公式:当月不良数量/当月发料数量(单一料号)• 1,000,000DPPM目标订定如下:若不良发生于本公司正常制程所无法发现,即本公司QA/OOB或客户反馈之不良,且若因此而至退货或REWOR K费用损失将转嫁该材料供应商•3. 若批退率或DPPM直超出管制目标,公司将要求贵公司品管最高主管整理所有相关质量资料(含所有不良分析,统计图表,效果确认,以及相关工程/制程变更文件)至本公司VQA 部作品质检讨及整体性质量改善计划研拟.4. 若批退率或DPPM直连续两个月均超出管制目标,本公司将要求贵公司厂长级(国外公司为品管经理级)以上人员至本公司作品质发表说明会,且每批进料之所有要参数需品管部门全检并于本体作明显标识进料.5. 若批退货或DPPM值连续三个月均超出管制目标,本公司将要求贵公司负担自超出目标之当月份起之所有本公司VQA佥验及相关费用,且本公司有权利取消任何订单及承认资格.三:售后服务:1. 贵公司产品若有质量不良事件发生时, 自公司通知(含电话通知)贵公司起三日内需完成不良品分析报告,短期改善对策及计划,库存品交换及处理;一周内提出长期改善对策及改善品供货方式报告.报告格式采用CLCA格式(如附件)2. 改善对策之效果确认方式需厂商与本公司同时确认有效, 方可结案.3. 有DATE-COD标识及限制之产品,本公司有拒绝收货到DATE-COD已过期之货品的权利.(DATE-CODE期在收料时间前推2年)4. 贵公司对自身产品有义务提供可兹辨别厂商(含外包厂)之方式及标识.四:信赖性:1. 贵公司于每一项产品正式出货前必须提供信赖性办法及计划(含测试项目, 方式, 数量,周期). 并按固定时间(除另有说明外每季至少一次)提供测试结果报告予公司,本公司有权利要求增加测试项目, 数量或变更周期.2. 安规产品贵公司需指定专人于每季第一个工作天寄送材质保证函及相关资料予公司VQA咅B分,变更时亦同.3. 如因贵公司产品存在信赖性问题(经双方确认为材料issue), 本公司之一切损失(含客户求偿)均转嫁贵公司.五:JUSTINTIME(J.I.T)交货及外验1. 经双方协定合理之LEAD-TIME 后, 自公司订单开出, 协力厂商即应做好生产计划及准备安全库存, 按本公司要求之时间及数量交货. 若有误时, 数量不足或质量不良而导致本公司停线, 或损及其他利益, 其损失将由贵公司负担.2. 除另有说明外,所有厂商均应配合本公司推行J.I.T 活动,针对本公司产品备好三日(含)以上经贵公司品管检验合格之安全成品库存量, 并以E-MAIL 方式通知本公司采购部门,本公司VQA将视库存状况安排外验.3. J.I.T 抽验质量管理视同本公司进料检验, 不良率超出质量目标之厂商除转嫁外验费用外, 并统计月报提供本公司采购作订单量增减之参考.4. 厂商安全库存品经本公司外验合格后需作明显标示区别, 除急件外厂商应作好先进先出作业, 外验合格品应按本公司需求先交货, 且出厂检验报告单应注明其区别方式.5. 外验不良品厂商应明显隔离, 于3 日内加工处理完毕, 并提出改善对策与预防方案予VQA部门备查.六: 材料质量不良扣款作业办法1. 适用范围所有承制部品之协力厂商.2. 目的对流入之不符合规格或导致产品不良之货品, 给予一定扣款. 以减小所负相应质量成本及失败成本之损失. 达到各协厂商重视质量之目的.3. 说明(1). 扣款时机1.1)交货质量不良1 个月内重复发生者,(非同一批生产, 或第一批已被特收,分批交货),第一次给5%货款之扣款.第二次则在未找到ROOTCAUS之前,停止其交货.1.2)因协力厂商提供之部品与规格书不符, 导至产生额外之加工费用者, 依质量合约所规定之人工时费用乘以重工工时,由付给厂商之货款中扣除1.3)协力厂商交货时所附交货资料不全,如缺少检验报告单CPK资料,或VQA要求之其余需要项目,第1次给予书面通知其品管单位负责人,第二次给予3%扣款,第三次6%.(以此类推)1.4)因部品重大质量不良(DPPM>1000),由全检工时转嫁,予以扣款.1.5)因协力厂商提供部品不良导致生产之半成品或成品报废, 半成品或成品费用及工时予以扣款.1.6)因部品不良导致生产之半成品或成品Rework, 工时予以扣款.1.7)因协力厂商提供之部品不良导致遭客诉或机台修护费用予以扣款.1.8)因协力厂商提供之部品与规格书严重不符,IQC 予以退货.由VQA酌情给予5腕10舛口款或500RMB次扣款.1.9 )外验退货率超出与协力厂商商定之目标时,VQA外验之工时予以转嫁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

VQA協力廠商品质保证

考虑因素

商业因素

价格 付款条件 后勤支援 坐落位置等…

质量因素

出货品质状况 现有客户产品品质状况 评级 品质协议谈判结果

VQA協力廠商品质保证

成功的谈判

谈判战略 的确定

谈判准备

谈判

资源战略 的变化

合同

信息

任务

来自报价的反映 谈判战略的协 谈判进行

P 在潜在的供应商那里要避 免政治-社会的风险

Q 在采购量加大时,要避免依 赖风险

R 在需求量过为集中时,要避

免依赖风险

S 通过密切合作增加短期和 临时供货能力

T 长期提供服务和备用件

U 确保业务广泛的营业量

V 确保没有货币风

未定 多种资源

VQA協力廠商品质保证

供应商评估

供应商选择

对于所有业务领域和经营范围的重要供应商进行评估 统一的评估范畴以及评估标准 统一的供应商分级

品质: 来料批合格率,在线失效率,问题反馈及解决的时限 品质成本: 预防成本+鉴定成本+失败成本(内部失败+外部失败) 不稳定的物料会造成: 经常退货,增加管理及事务费用 一旦退货,可能生产计划变更,增加管理费用 产生大量的检验人员(鉴定成本) 制程中,不良半成品增多 成品不良增加 客户对产品品质报怨或退货或增加维修及保养费用

和目标价格设 调

定

资源战略 SS, MS

确定下列: 时间

谈判内容 - 价格 - 数量

来自供货商管理 的资料

地点 参与者

- 合同形式 - ...

谈判步骤 多轮磋商 确定合同形式

框架 谈判材料/

数据

谈判战略的 调整

合同形式

调整优先供货 商 名单

典型的绩效类型:成本结构,期望的交付绩效 技术和工艺能力,质量体系和管理人员素质

标准制定要点:

a) 4~6个关键宏观因素 b) 每个标准只能含概一个内容

确认每个大绩效标准下的绩效子标准 必须是具体可衡量的 子标准数量也设在4~6之间

VQA協力廠商品质保证

实地评鉴因素

执行力

质量体系

VQA協力廠商品质保证

物料交货准时率

按照生产计划的进料, 不但可以保证生产流程的顺畅,对生产成本更可得到稳定 的控制

现金流

库存的降低(45天—28天) JIT/VMI的实施:以生产班物料需求为计划 运输方式:FOB—CIF--DDP

付款方式的改进

付款条款 低于30天 30至60天 60至90天 大于90天

VQA協力廠商品质保证

協力廠商品质保证的重要性

協力廠商的水平影响企业货物的质量水平和价格水平 協力廠商的水平高低影响企业的经营效益 拥有良好/稳定的供应源使得在竞争中更具竞争力 協力廠商是企业经营发展的奠基石 使供需双方达到双赢

VQA協力廠商品质保证

品質--企業未來競爭的決戰場

血的教訓 ---2007年,15年辛苦經營、銷售額數億、員工數千的廣東省佛山市利達玩具

供应 商发 展

供应商 管理

供应商 淘汰

供应商 评估

加强供应商发展的基础 通过需求整合改善谈判地位

VQA協力廠商品质保证

再次審核

條 件

實際到廠商審核 合

格

不合格 供應商 不 合 格

QCDS評 鑑表

評估結果判定

判 定 标 准

QPL

AVL建立

樣品 承認

QVL 送样

VQA協力廠商品质保证

确定供应商主要的评价标准

对供应商保密性的要求 所有的合作信息必须严格保密,只用于其客户需要

供应商地址 其所处地理位置应能保证不会出现人员突缺,尤其是不会出现重要员工的突缺情况

VQA協力廠商品质保证

为了达到使用總成本最低,解决供应商的问题 与冲击,需要对供应商进行管理,以达到此目标

供应链管理与正确的战略可以为企业的成功做出 显著的贡献,确保企业在正确的时间、以合适的 价格、适当的数量和良好的质量采购原材料、服 务和设备

H 压低定单处理的费用

I 用协议仓库,准时供货的方法减少库 存

K 便宜的运输和包装费

L 降低质量审核费用,可能时可在公司 外部进行质审

未定 多种资源

采购目标

唯一资源

M 降低供应商的开发费用,

最大限度的压低企业风险

N 在潜在的供应商那里要避 免涉及行业的风险

O 在潜在的供应商那里要避 免涉及经营的风险

- 质量体系认证情况 - 客户服务

- 质量过程控制

- 质量改进计划

- 产品质量

VQA協力廠商品质保证

评价因素 5) 物流和交货

权 重 和 6) 原材料采购 细 化 指 标

7) 生态

8) 合作

权重 15

15

5

- 交货 - 运输 - 库存 - 供应商管理 - 成本競爭力 - 風險管理 - 环境认证 - 危险材料

VQA協力廠商品质保证

通常的一些误解

協力廠商管理=进料检验 IQC/ VQA应该全权负责廠商管理 廠商由于成本压力而重视品质 一旦供应商导入某项制度(系统)

他们就会自动的把它做好

有问题发生能够及时应对就足够了 如果当前的供应商发生了问题可以立即导入第二供应商

品质保证的使命是保证supplier提供可靠的物 资供应,而实际操作中遇到各样的冲击和阻碍

供应日期的协调

- 政治上 - 货币上 - 地理上

回复问题的解释 分析

必要时采取下列

潜力评估

措施

风险评估

范围确认 确定潜在的供应商

(先前的供货商的 职责范围)

确定对话伙伴 确定日程

(以及其他 )

(供货商的拜访, ...)部门后续措 施

结果

供应商的询价 供应商的报价 有潜力的供货商排名 风险平衡之后的 将谈判的供货商 供货商排名

VQA協力廠商品质保证

步骤

准备

询价

报价分析

风险分析

合作伙伴 的选择

任务

供应商自我答复的 向从供应商分析 在到期之后:

风险评估 (评分) 费用位置的评估与

详细记录(概括的 与特别补充的)

确定询价的报表和 - 结构

- 材料 - 范围

中挑选出来者询价

供应统计

风险分析

询价的进行 日程监督

任务

从交易计 需求计 需求市 Байду номын сангаас货商 包含多 要求的 谈判战 准备 措施的 计划/数量

划过程计 算

场分析 需求的 方观点

算出策略 性的采购

包括 采 购目标

需求分 析

查明冲

的定义 获得市

场数据

分析

供货商 信息的

的建议 确定资

源战略

突

数据分 获取 道路图

定义 寻价 供货分

VQA協力廠商品质保证

VQA協力廠商品质保证

Q、D、C(使用總成本最低)的要求與困難

总成本包括遵守价格以及 - 采购的附加成本 - 额外成本 (由于错误供货,质量缺陷,因为供货风险而产生的较高的库存成本, ...) a. 与去年相比,物料采购价格比例降低(%)是否能满足公司业务需求 b. 项目成本降低 c. 始终能够遵守约定价;除非有合同约定,从不提出涨价的要求

VQA協力廠商品质保证

協力廠商品质保证 权责及工作重点

VQA 权责及工作重点

協力廠商品質保證概述 供應商的問題與衝擊 協力廠商管理流程 供应商日常管理 品質保证常用管理工具

VQA協力廠商品质保证

協力廠商品质保证的使命 協力廠商品质保证的重要性 VQA KPI 通常的一些误解

VQA協力廠商品质保证

供货商 的优选

计采划购目标伴择的选

化 合同的

交流 的建议

缔结

销售

商的交 程度

流

对结果有

供货商 发展的 控制

影响的来 自于材料 的信息

(有时来自

和采购有

关的估计)

-生产率

VQA協力廠商品质保证 供应商管理流程

供应商选择

供应 商发 展

供应商管 理

供应商淘 汰

供应商评 估

採購開發部

物控採購部

细化指标 - 预警系统 - 紧急订单 - JIT的可能性 - 組織管理與經營 - 客戶服務

- 环境保护 - 资源消耗

5

- 合同期限

- 质量协议

- 成本结构 - 客户服务

A 和领先者密切合作来保证更新

B 在市场需求较大时,通过质量与其他 竞争对手竞争

C 积极的进行技术协作,共同分析价值 增值的因素

D 产品和材料的质量水准

E 与其他供应商之间的竞争激烈,采取 改善价格水平

F 通过在某一个供应商那里增加采购 量来实现更好的交货条件,价格

G 自用和他用的工具费用要保持较低 的水平

VQA協力廠商品质保证

供应商的选择 供应商的评估 供应商的发展 供应商的剔除

VQA協力廠商品质保证

战略性采购过程: 概况

目标,分析,战略

直到合同缔结之前的选择 供货和优化

目标计划 需求分析 市场分析

供货商 分析

定义资 供货商的 源战略 选择

谈判 合同

供货商的 供货商的 控制/ 评估 发展 成功比较

权重 10 10 10 30

细化指标

- 供货能力

- 管理层的稳定性

- 企业知名度

- 市场的接受程度

- 地理位置

- 市场地位

- 生产能力(现有/潜在) - 过程文件的完备性

- 生产技术和设备