风电塔筒涂装工艺

海上风电塔筒的防腐涂装分析

海上风电塔筒的防腐涂装分析摘要:海上风电塔筒是风力发电机组的重要组成部分,其工作环境具有高盐雾、高湿度、高温、强紫外线等恶劣条件,容易导致设备腐蚀。

因此,对海上风电塔筒进行有效的防腐涂装是保证设备正常运行的关键。

文章结合某海上风电项目塔筒防腐涂装实例,从多个方面对海上风电塔筒所处腐蚀环境情况及特点进行研究分析,并根据分析反馈结果,提出海上风电塔筒防腐技术方案及相关工艺方法。

关键词:海上风电塔筒;腐蚀环境;防腐涂层;涂装施工;应用;引言随着全球对可再生能源的关注度不断提高,海上风电成为能源开发的重要方向之一。

然而,海上环境条件复杂多变,盐雾、潮湿、腐蚀等因素都会对海上风电塔筒造成严重影响。

因此,如何提高海上风电塔筒的防腐性能,延长其使用寿命,成为当前研究的热点问题。

本文旨在分析防腐涂装在海上风电塔筒中的作用,探讨有效的防腐涂装方案,为海上风电场的建设和运维提供技术支持。

1 海上风电塔筒腐蚀环境特点表现及分析海上风电塔筒腐蚀环境主要以海洋腐蚀环境为主。

其中,海洋腐蚀环境可细分为海洋大气腐蚀环境与海水腐蚀环境2种。

而对海上风电机组设备而言,因不同机组设备(如主机、塔筒等)在海洋环境中所处位置不同,导致其腐蚀机理及腐蚀类型各不相同。

按照腐蚀区域可细分为海洋大气腐蚀、浪花飞溅区腐蚀及海泥区腐蚀等多种类型。

无论是处于哪一种腐蚀区域,均会对海上风电机组设备安全运行构成威胁。

例如,处于海洋大气中的钢铁表面容易形成有腐蚀性的水膜,而这一水膜往往可以加剧电化学腐蚀速率,严重威胁海洋风电机组设备安全运行过程。

本文所研究的海上风电场在腐蚀环境特点上主要以海洋腐蚀环境为主,在氯离子渗透危害问题方面表现严重。

再加上海水溶解氧浓度较高,可以视为富氧环境,促使钢结构材料中的元素不断与海水及潮湿水汽发生氧化还原反应,消耗铁元素。

最重要的是,因所形成的铁锈成分多以多孔状特点为主,因此腐蚀将不断趋于钢铁内部扩散发展,容易引发倒塌等危险事故。

风力发电施工工艺风机塔筒安装与叶片调整

风力发电施工工艺风机塔筒安装与叶片调整风力发电作为一种清洁能源的代表,正逐渐成为全球能源转型的重要选择。

在风力发电项目建设中,风机塔筒安装与叶片调整是关键步骤之一。

本文将介绍风力发电施工工艺中风机塔筒的安装和叶片的调整方法。

一、风机塔筒安装风机塔筒作为支撑整个风机装置的重要组成部分,其安装需要严格按照规定的工艺进行,以确保安全可靠。

以下是风机塔筒安装的主要步骤:1. 基础施工:首先,根据风机塔筒的设计要求进行测量和定位,然后进行基础施工。

基础的建设包括基坑挖掘、混凝土浇筑等工作。

确保基础的稳固是风机塔筒安装的基础。

2. 塔筒分段安装:根据风机塔筒的高度,将其分段进行安装。

每段塔筒通过螺栓连接或焊接固定。

安装过程中需要注意吊装设备的正确使用,确保塔筒的垂直度和水平度。

3. 系统连接:完成风机塔筒的主体安装后,需要进行系统连接。

这包括电缆连接、监控系统的安装等。

确保风机塔筒与风机设备的正常通讯和监控。

4. 测试与调试:在风机塔筒安装完成后,需要进行测试与调试,确保各项功能正常工作。

包括升降系统、照明系统等,确保其可靠性和安全性。

二、叶片调整叶片是风机转动的关键部分,其调整对于风力发电的功率输出和运行稳定性有着重要影响。

以下是叶片调整的主要步骤:1. 遥测监控:通过遥测监控系统实时获取叶片的工作状态。

监测叶片的旋转速度、偏移等信息,以便进行准确的调整。

2. 叶片角度调整:根据风力发电机组的运行情况,通过调整叶片的角度来适配气象条件,以达到最佳的风能利用效果。

叶片角度的调整可以通过电控或液压系统进行。

3. 功率输出优化:通过对叶片的调整,使得风力发电机组在不同风速下都能够输出最大的功率,提高发电效率和经济性。

4. 安全检测:在叶片调整完成后,需要进行安全检测,确保叶片的调整不会影响风机的正常运行,并且不会对周围环境和人员造成威胁。

总结:风机塔筒安装与叶片调整是风力发电施工工艺中非常重要的环节。

风机塔筒安装需要按照规定工艺进行,确保安全可靠。

施工工艺知识:风力发电塔筒施工工艺探究

施工工艺知识:风力发电塔筒施工工艺探究随着能源的消耗和环境保护意识的提高,风力发电已经成为了一种常见的可再生能源。

而在风力机组中,风力发电塔筒则是其中的重要组成部分。

本文就将从风力发电塔筒的设计、施工和检验三个方面,探究其施工工艺知识。

一、设计风力发电塔筒的设计起点是考虑结构强度和系统安全,以及成本和施工可行性。

这要求设计者要综合考虑不同材料的优缺点和成本,并对每一部分进行特别处理。

(1)材料:风力发电塔筒通常由竖向钢管、横向环杆和斜向铁链等不同的零部件组成。

顶部容纳风力机组,底部则连接基础。

在材料选择上,不仅仅要考虑其强度,还要考虑耐久性和可维修性。

(2)结构:设计者还需要考虑风力发电塔筒的结构。

采用较厚的钢管,设计超额结构强度和疲劳剩余寿命,以保证系统的安全性。

同时,要保证结构的良好防护,以延长使用寿命并减少维护和修护成本。

二、施工风力发电塔筒的施工要求高度技术化和专业化。

正确的安装工艺和操作规程是保证工程品质和生产效率的关键。

施工中的安全措施也是必不可少的。

(1)钢板切割:钢板是风力发电塔筒的主要组成部分,因此在施工过程中需要对钢板进行切割。

切割需要采用化学气相沉积技术,并使用合适的切割工具。

(2)钢板焊接:钢板焊接是风力发电塔筒施工的核心。

采用电弧焊要求焊工具有高度的焊接技术及经验。

在焊接过程中,焊工应确保焊缝的密实和各部分的精度和安全性。

(3)安全措施:在塔筒组装期间,必须严格执行安全防范措施,以确保工人的安全。

这包括严格的机械安全措施、安全带和工人培训和教育等。

三、检验风力发电塔筒的检验关键在于确保其结构强度和耐用性满足设计要求。

检测工作主要涉及以下几个方面。

(1)毁坏性检验:采用图像分析和材料破坏分析等现代技术,对风力发电塔筒的组装质量及材料性能进行了全面的检测。

(2)无损检测:采用X光检测、超声波检验、地面雷达和激光扫描等无损检测技术,对风力发电塔筒进行了检验。

(3)现场验收:施工后,要进行现场质量验收,以确保其工作顺利,长期稳定地发挥作用。

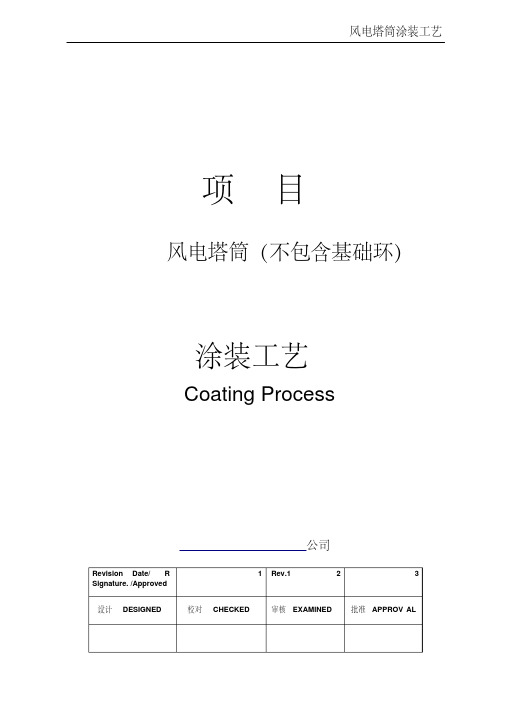

风电塔筒涂装工艺

项目风电塔筒(不包含基础环)涂装工艺Coating Process公司Revision Date/ R1 Rev.123 Signature. /Approved设计DESIGNED 校对CHECKED 审核EXAMINED 批准APPROV AL目录概述 (3)1.缩写和标准引用 (4)1.1缩写 (4)1.2引用标准 (4)2.涂料配套方案 (6)2.1 缩写 (6)2.2 塔筒本体 (6)2.3 塔筒顶法兰MF1面 (6)2.4 其他法兰面 (7)2.5法兰螺栓孔 (7)2.6 法兰孔内侧端面的说明和涂装示意图 (7)2.7 门板和门框涂装说明 (8)2.8 砂箱板、油槽板、钟摆涂装说明 (8)2.9 法兰内端面 (9)2.10 筒体内不锈钢和镀锌件 (9)2.11 门铰链部位 (9)2.12干膜厚度标准 (9)2.13光泽度要求 (10)2.14涂装注意事项 (10)3.涂装前的表面处理 (11)4.油漆施工 (13)4.1组装后筒体的表面处理 (13)4.2 油漆涂装 (13)5.法兰底漆保护用工装 (25)6.现场修补 (26)7.综述 (28)8.安全施工措施 (30)概述本文是根据有限公司的实际生产工艺流程,制订的风塔内表面和外表面油漆涂装的要求和施工指导。

本指导仅适用于牌油漆的施工。

1.缩写和标准引用1.1缩写DFT 干膜厚度WFT 湿膜厚度SSPC 钢结构涂装委员会ISO 国际标准化组织NACE 国家腐蚀工程师协会1.2引用标准ISO 12944 钢结构保护涂层NACE NO5 高压淡水冲洗的清洁标准ISO 8501-1:1988 涂装钢材表面锈蚀等级和除锈等级ISO 8502-3 表面清洁度测试评估-准备涂漆的钢材表面灰尘评估-压敏胶带法ISO 8503-2:1995 表面粗糙度比较样板抛(喷)丸、喷砂加工表面GB6484 铸钢丸GB6485 铸钢砂GB/T13312 钢铁件涂装前除油程度检验方法(验油试纸法)JB/Z350 高压无气喷涂典型工艺GB1764 漆膜厚度测定法GB7692 涂装作业安全规程涂漆前处理工艺安全GB6514 涂装作业安全规程涂漆工艺安全SSPC SP1 溶剂清洗SSPC SP10 近白级喷射清理SSPC PA 2 干膜厚度测量方法ISO 2808 漆膜厚度测量法ISO 4628 附着力拉开测试法2.涂料配套方案2.1 缩写Hempadur 17360(19830灰红色)环氧富锌底漆Hempadur 45880(12170浅灰色)环氧中间漆Hempathane 55100(17980 RAL9018)聚氨酯面漆Hempadur 15700(19840金属灰色)无机富锌底漆2.2 塔筒本体2.2.1 塔筒的外表面(RAL9018)涂层产品名称干膜厚度min(um)底漆Hempadur 17360 50中间漆Hempadur 45880 160面漆Hempathane 55100 40干膜总厚度2502.2.2 塔筒的内表面涂层产品名称干膜厚度min(um) 底漆Hempadur 17360 50面漆Hempadur 45880 125干膜总厚度1752.3 塔筒顶法兰MF1面涂层产品名称干膜厚度min(um) 无机富锌漆Hempadur 15700 70干膜总厚度702.4 其他法兰面涂层产品名称干膜厚度min(um) 环氧富锌漆Hempadur 17360 70干膜总厚度702.5法兰螺栓孔涂层产品名称干膜厚度min(um) 环氧富锌漆Hempadur 17360 70面漆Hempadur 45880 125干膜总厚度1952.6 法兰孔内侧端面的说明和涂装示意图注意:法兰孔的内侧如图示箭头所指端面,在法兰孔和法兰内端面做完底漆后,在做后道漆之前就要底漆保护工装用堵头和相应规格的垫片装配后卡在法兰孔内,再涂装面漆。

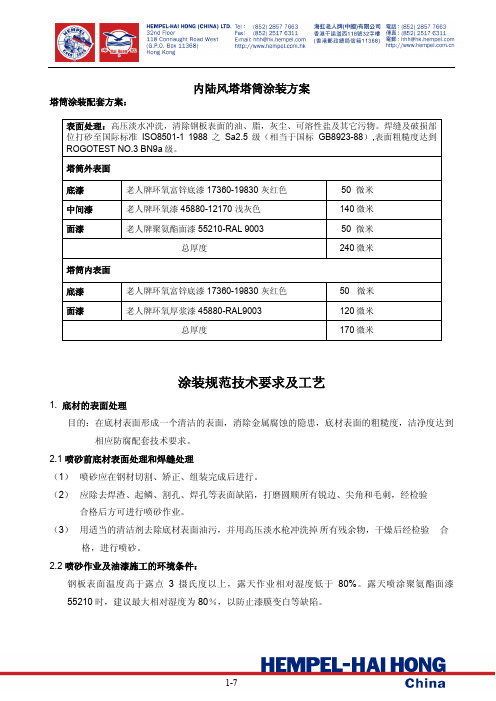

风塔塔筒涂装方案

内陆风塔塔筒涂装方案塔筒涂装配套方案:涂装规范技术要求及工艺1. 底材的表面处理目的:在底材表面形成一个清洁的表面,消除金属腐蚀的隐患,底材表面的粗糙度,洁净度达到相应防腐配套技术要求。

2.1 喷砂前底材表面处理和焊缝处理(1)喷砂应在钢材切割、矫正、组装完成后进行。

(2)应除去焊渣、起鳞、割孔、焊孔等表面缺陷,打磨圆顺所有锐边、尖角和毛刺,经检验合格后方可进行喷砂作业。

(3)用适当的清洁剂去除底材表面油污,并用高压淡水枪冲洗掉所有残余物,干燥后经检验合格,进行喷砂。

2.2 喷砂作业及油漆施工的环境条件:钢板表面温度高于露点3摄氏度以上,露天作业相对湿度低于80%。

露天喷涂聚氨酯面漆55210时,建议最大相对湿度为80%,以防止漆膜变白等缺陷。

2.3 磨料(1)喷砂所用的磨料应符合ISO11124和ISO11126标准规定。

建议使用钢砂、钢丸或使用无盐分无污染的铜矿砂。

钢板预处理建议将铁质棱角砂与钢丸混合使用,混合比最好为70%、30%,棱角砂的规格为G25、G40, 钢丸的规格为S330、S280。

这样钢板预处理后较易达到标准要求的清洁度和表面粗糙度。

(2)对于非金属磨料铜矿砂或金刚砂。

建议粒度为:16-30目,磨料硬度必须在40-50Rc之间。

不允许使用河砂、海砂。

2.4. 喷砂工艺要求(1)检查并确认喷嘴处压缩空气压力在 5.5-7公斤。

压缩空气应无油无水,必要时进行油纸试验。

如果压缩空气中含有油水,则需安装油水分离装置。

空气管路内径应在0.75英寸以上。

(2)涂装前钢材表面的粗糙度要求:按GB6060.5标准规定,达到Rz40-75微米之间粗糙度要求。

符合该标准粗糙度样板Ra6.3微米和Ra12.5微米之间粗糙度要求。

相当于Rugotest No.3 N9a至N10a。

(3)在喷砂施工期间,要确保磨料没有受到灰尘和有害物质的污染。

(4)喷砂除锈等级应达到ISO8501-1:1988的Sa2.5级;对于局部无法进行喷砂除锈的部位,应采用动力工具机械打磨除锈,达到ISO8501-1:1988中的St3级,即露出金属光泽。

海上风电塔筒的防腐涂装分析

海上风电塔筒的防腐涂装分析摘要:近海浮式风力发电塔架在极端恶劣的使用条件下,其性能受到严重影响。

由于海洋环境高湿、高盐分和高温度梯度,导致其腐蚀过程中被海水粘附后形成的水膜极易发生电化学反应,从而加速了近海漂浮式风力发电塔的腐蚀过程。

据统计资料显示:一些近海浮式风力发电塔架,因涂料选用不当,无法有效保障其正常运行,导致其服役寿命显著降低。

要解决这些问题,就必须对海洋浮式风力机塔筒的涂料技术进行深入的研究,以确保在制造的过程中,能够对其涂料进行合理的涂刷,从而提升涂料的耐蚀能力,达到延长其有效寿命的目的,保障海洋风力机站的安全运行。

关键词:海上风电塔筒;腐蚀环境;防腐涂装引言目前,风电设备在海上风机应用上,大部分仍采用浮式基础。

由于长期受到海洋环境的侵蚀,海上风电塔筒腐蚀问题日趋严重,直接影响风机运行寿命,并且对周边海域环境产生一定影响。

而在设计中,对塔筒进行防腐涂装成为了风机正常运行的重要环节。

本文以某海上风电塔筒为例,介绍了海上风电塔筒防腐涂装的设计流程、施工工艺,并针对常见腐蚀问题进行分析讨论。

根据不同的腐蚀问题、现场情况、经济成本等进行综合分析,提出了适合的防腐涂装方案,并通过实验进行验证。

某海上风电场位于上海市东南方向,水深6m~8m不等。

在风机运行过程中对环境和腐蚀情况进行监测和统计,并对腐蚀现象进行分析与评估。

一、腐蚀环境分析海上风电塔筒所处环境一般为海洋,有海水、海浪和微生物。

经过对现场检测发现,环境温度在6~22℃,最高温度36℃左右。

风速最高可达15m/s,海流速度在0.7m/s以上。

由环境监测数据分析发现:(1)环境的相对湿度较高(80%以上),并且在冬季结冰期间,空气中含有大量的水蒸气;(2)塔筒基础表面具有大量微生物滋生的条件,容易发生生物腐蚀;(3)塔筒周围海水中存在一定盐分,会导致腐蚀现象加剧;(4)在特定时间内,由于微生物的分解作用,会产生H2S等气体。

这些物质存在于空气中时具有腐蚀性,会影响到塔筒周围环境。

风力发电涂料的涂装工艺与优化措施

风力发电涂料的涂装工艺与优化措施引言:随着全球对可再生能源的需求不断增长,风力发电作为一种清洁、可持续的能源形式得到了广泛关注和应用。

而作为风力发电机组的重要组成部分,风力涡轮机叶片的表面涂层至关重要。

本文将探讨风力发电涂料的涂装工艺与优化措施,旨在提升风力涡轮机叶片的耐候性、涂层附着力和减少涂装成本。

一、风力发电涂料涂装工艺1. 表面准备在涂装之前,风力涡轮机叶片的表面需要经过一系列的准备工作。

首先,叶片表面应彻底清洁干净,以确保涂料能够牢固附着在叶片上。

其次,对于旧涂层,需要将其完全去除或磨除,以提供一个平整的基础。

最后,叶片表面需要进行打磨,以增加涂料的附着力。

2. 涂料选择选择合适的涂料是保证涂装工艺成功的关键。

对于风力涡轮机叶片来说,耐候性和耐腐蚀性是最为重要的因素。

因此,优质的聚合物涂料常被选用,如环氧树脂聚合物、聚酯树脂聚合物等。

此外,考虑到环境保护和可持续发展,水性涂料在风力发电涂装中也得到了广泛应用。

3. 涂装技术涂装技术是确保涂层均匀、完整涂覆的关键。

一种常用的涂装技术是喷涂,可以通过喷枪将涂料均匀喷洒在叶片表面上。

通过调整喷涂速度、喷涂角度和喷涂距离等参数,可以控制涂料厚度和涂层质量,避免涂料流淌或产生飞溅。

此外,也可以考虑采用滚涂、刷涂等涂装技术,根据实际情况选择合适的涂装方法。

二、风力发电涂料优化措施1. 发展高性能涂料为了提高风力涡轮机叶片的耐候性和涂层附着力,科学家和工程师们不断努力发展高性能涂料。

一种常见的优化措施是添加纳米颗粒,提供增强的耐候性和耐腐蚀性。

另外,改善涂料的流变性,使其更易于涂装,也是优化涂料的重要方向。

2. 优化涂料涂装工艺涂装工艺的优化可以有效地提高涂层的质量和耐久性。

在涂装过程中,注意控制涂料的粘度和流量,以确保涂料均匀涂覆在叶片表面上。

同时,合适的工作环境和操作条件也是优化涂装工艺的关键,如温度、湿度和通风等。

通过优化涂装工艺,可以减少涂料浪费和缩短涂装周期。

风电工程施工工艺解读风机塔筒安装工艺

风电工程施工工艺解读风机塔筒安装工艺在风电工程施工中,风机塔筒的安装是关键的一步。

本文将对风机塔筒安装工艺进行解读,介绍其主要步骤和要点。

一、风机塔筒安装概述风机塔筒是承载风机机舱及叶片的重要组成部分,其安装关系到整个风电工程的稳定性和安全性。

风机塔筒安装工艺主要涉及到以下几个方面:1. 基础准备:根据风机塔筒的尺寸和设计要求,进行基础开挖和处理。

2. 分段运输:将风机塔筒分段运输至工地,注意保证运输过程中的安全和减少损坏。

3. 安装钢管桩:在基础上进行钢管桩的安装,以确保塔筒的稳定性。

4. 塔筒组装:将风机塔筒各个段落进行组装,采用焊接或螺栓连接方式进行固定。

5. 安装内部设备:安装风机机舱及其他相关设备。

6. 塔筒吊装:利用吊车等设备将整个塔筒吊装至位。

7. 安全检验:进行塔筒的安全检查和测试,确保其满足设计要求和施工标准。

二、风机塔筒安装要点风机塔筒的安装需要注意以下几个要点:1. 基础稳固:塔筒所在的基础必须经过充分的处理和加固,以确保其承受风压和入土深度的要求。

2. 材料质量:使用符合相关标准的钢材进行塔筒的制作和组装,保证其质量和强度。

3. 螺栓连接:对于螺栓连接方式,要注意螺栓的材质和规格,并严格按照设计要求进行紧固。

4. 焊接质量:对于焊接方式,要确保焊接工艺和焊材符合相关标准,焊接接头质量良好。

5. 充分检查:在安装过程中,要进行充分的质量检查,确保各个环节的安装质量达到要求。

三、施工安全措施风机塔筒的安装过程中,需要注意施工的安全措施:1. 安全防护:施工现场要设置明显的安全警示标识,工人要佩戴必要的安全防护用具。

2. 人员培训:施工人员要经过培训,熟悉安装工艺,并掌握相关安全知识。

3. 现场管理:要对施工现场进行严格管理,确保施工过程中的安全和秩序。

4. 天气监测:风机塔筒的安装受天气条件影响较大,要及时监测天气变化,确保施工的安全性。

5. 紧急救援:在施工过程中要做好紧急救援准备,及时处理突发情况。

塔筒 风电 刷漆工艺流程

塔筒风电刷漆工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!揭秘风电塔筒的刷漆工艺流程在风力发电领域,风电塔筒是至关重要的组成部分,它承载着巨大的风力发电机,矗立在广袤的田野或山巅。

风机塔筒编号喷涂的施工流程

风机塔筒编号喷涂的施工流程英文回答:The construction process for the spray painting of wind turbine tower numbers typically involves the following steps:1. Surface preparation: Before painting, the tower surface needs to be properly cleaned and prepared. This may involve removing any dirt, rust, or old paint using methods such as sandblasting or power washing.2. Priming: Once the surface is clean, a primer coat is applied to enhance the adhesion of the paint and provide a uniform base. The primer helps to prevent corrosion and ensures better durability of the paint.3. Number stenciling: After the primer coat has dried, stencils are used to mark the tower with the desired numbers. These stencils are typically made of durablematerials such as metal or plastic and are carefully positioned to ensure accurate placement of the numbers.4. Paint application: The paint is then applied to the tower using spray guns or other suitable equipment. The color and type of paint used may vary depending on project specifications or regulatory requirements. It is important to ensure even coverage and avoid drips or runs in the paint.5. Drying and curing: Once the paint has been applied, it needs to dry and cure properly. This may involve allowing sufficient time for the paint to air dry or using specialized drying equipment to expedite the process. Proper drying and curing are essential for achieving a durable and long-lasting finish.6. Quality inspection: After the paint has dried and cured, a thorough inspection is conducted to ensure that the numbers are clearly visible, the paint is evenly applied, and there are no defects or imperfections. Any necessary touch-ups or corrections are made at this stage.7. Final coating: To provide additional protection and enhance the appearance of the tower, a final clear coat or topcoat may be applied. This helps to seal the paint and provide resistance against weathering, UV radiation, and other environmental factors.中文回答:风机塔筒编号喷涂的施工流程通常包括以下步骤:1. 表面处理,在喷涂之前,需要对塔筒表面进行适当的清洁和处理。

风电塔筒-现场油漆修补通用工艺

现场油漆修补通用工艺编制:校对:审核:批准:技术部二零一八年四月塔筒表面油漆质量至关重要,但是塔筒在运输和倒运过程中,油漆损伤不可避免;所以在塔筒吊装前,必须对有损伤的地方进行修补;对油漆的修补也有较高的要求,具体如下:一、破坏至钢板的涂层修补工艺:1、表面处理:根据ISO8501中St3级要求,用砂纸或动力工具清除表面的锈、氧化皮、旧的漆层和其他污物直至裸露钢板,并达到25µm 的表面粗糙度;将破损部位周围10mm范围内完好漆层拉出坡口,保证修补涂层与原涂层平滑的过渡;然后将破损部位周围100mm范围内表面灰尘清洁要求达到ISO8502-3中的3级以上,并用纸胶带贴好一个规则的矩形再进行修补,直至修补完成后去除;2、油漆的施工:采用刷涂工艺来进行油漆施工,手工刷涂要平整,无流挂、打堆和刷痕。

手工刷涂可以分多次进行,第一次刷涂等硬干后再刷涂,直至达到规定的漆膜厚度;补涂时要按照原工艺配套要求,按照要求厚度逐层进行修补;应根据所需用量混合油漆,超过罐藏寿命的油漆不能再用;每度涂层硬干后立即检测漆膜,薄的地方立即补足膜厚;修补涂层的示意图二、仅破坏中间漆、面漆涂层的修补工艺:1、表面处理:清除表面的油、水、脂、盐、切削液、防冻剂等化学试剂;砂纸打磨破损涂层表面;将破损部位周围10mm范围内完好漆层拉出坡口,保证修补涂层与原涂层平滑的过渡;然后将破损部位周围100mm范围内表面灰尘清洁要求达到ISO8502-3中的3级以上,并用纸胶带贴好一个规则的矩形再进行修补,直至修补完成后去除;2、油漆的施工:采用刷涂工艺来进行油漆施工,手工刷涂要平整,无流挂、打堆和刷痕。

手工刷涂可以分多次进行,第一次刷涂等硬干后再刷涂,直至达到规定的漆膜厚度;补涂时要按照原工艺配套要求,按照要求厚度逐层进行修补;应根据所需用量混合油漆,超过罐藏寿命的油漆不能再用;每度涂层硬干后立即检测漆膜,薄的地方立即补足膜厚;修补涂层的示意图三、质量控制:1、涂装环境:现场补涂过程中遇大雨等恶劣天气时应尽量避免(如必须修补时需采取遮挡等必要措施)在满足现场吊装的前提下,尽量在白天、天气晴朗的情况下修补油漆;施工时及施工后、油漆干燥过程中应始终保持良好的通风;以利于溶剂的顺利挥发和油漆正常的干燥、固化;2、油漆的准备和使用:任何油漆在经过一段时间的放置后,会有不同程度的沉淀和分层,所以在开罐后,需要用机械动力搅拌器将其完全搅拌均匀后再使用,否则,将影响油漆的成膜品质;双组分油漆拆套使用时,应先将各组分搅拌均匀,然后确定油漆用量;双组分或多组分油漆需按量混合,超过罐藏寿命的油漆不能再使用;富锌底漆的混合比例为4:1,环氧中间漆的混合比例为3:1,聚氨酯面漆的混合比例为7:1;现场施工可采用一次性纸杯作简易量杯,按照上述的比例要求调配油漆;3、工具的使用与清洗:现场油漆修补主要采用刷涂或滚涂;新的毛刷或滚筒无需清洗,但需用干净稀料浸泡一分钟以上,然后清除易掉落的刷毛或表面的毛絮;漆刷使用后,先用相应得稀释剂清洗,然后再泡在清水中;再次使用前,晾干使用;底漆、中漆、面漆每道漆层的漆刷及容器必须单独使用,不允许混合使用;4、涂层膜厚的控制:一次刷涂或滚涂的膜厚根据经验基本达到30~40µm左右,底漆可以仅修补一次,中间漆必须两次刷涂以上,如现场条件许可,必须按总膜厚要求进行几次刷涂。

风力发电塔筒安装工艺控制要点

风力发电塔筒安装工艺控制要点发表时间:2020-07-20T02:20:26.111Z 来源:《中国科技人才》2020年第6期作者:曲世林[导读] 风力发电塔筒上连电机、叶片,下部通过连接基础环固定于地面,在风电机组中起固定、支撑作用,承受风力作用的摆动、推力、扭矩以及电机的振动等,并提供安装、维修的工作平台,其寿命关系到整个风机的生命周期。

同时,塔筒检修难度大、成本高,因此对风力发电塔筒安装提出了较高的要求。

曲世林国家电投集团山东新能源有限公司北京 100083摘要:风力发电塔筒上连电机、叶片,下部通过连接基础环固定于地面,在风电机组中起固定、支撑作用,承受风力作用的摆动、推力、扭矩以及电机的振动等,并提供安装、维修的工作平台,其寿命关系到整个风机的生命周期。

同时,塔筒检修难度大、成本高,因此对风力发电塔筒安装提出了较高的要求。

本文对风电塔筒参数化设计、安装、涂料防护等进行了分析与综述,希望能够对安装实践工作提供有价值的参考。

关键词:风力发电;塔筒;安装前言当今,国家正全面加强生态环境保护。

随着技术的进步以及政策的明确引导,我国的风电产业布局必将更加成熟和进一步发展,但同时面临巨大的挑战。

针对风电设备塔筒运行,把控安装要点,创新安装工艺,才能满足风力发电需求,促进风力发电事业进步。

1风力发电塔筒的参数化设计1.1塔筒主体参数化设计风力发电机组塔筒的一般设计程序为综合风机的功率、风电场的风资源数据、叶片的翼型、传动链的传动形式、机舱轮毂等总重量等数据,经过载荷计算与工程算法得到塔筒的主体参数,如塔筒的段数、高度、直径、壁厚等。

由于每个机型或项目筒体的外形尺寸会发生变化,因此须将这些尺寸设置成全局变量。

塔筒主体参数化设计中,每段塔筒节数等并不能确定,很难对所有外形建立模块,因此不能采用模块法;而通过工程算法计算后能够得到筒体主体的所有尺寸,所以程序法会更适用于塔筒主体参数化设计。

利用SolidWorks中的设计表格,将基本外形尺寸参数与Excel设计表相关联,通过更改设计表中的尺寸参数实现塔筒主体的参数化设计,大大缩短了塔筒主体图纸的生成时间。

风机塔架涂装规范技术要求及工艺

风机塔架涂装规范技术要求及工艺一、喷砂前表面处理1、去除焊渣、起鳞、割孔、焊孔等表面缺陷,打磨圆顺所有锐边,尖角和毛刺经检验合格后方可进行喷砂作业。

2、用适当的清洁剂去除油,脂等污物。

用高压淡水清洗掉盐迹和其它所有残留污物,干燥后经检验合格,再进行喷砂。

二、喷砂工艺要求1、喷砂所用的磨料应符合GB6484、GB6485标准所规定的钢砂、钢丸或使用无盐分、无污染的石英砂、铜矿砂。

2、喷砂除锈等级应达到GB8923(或ISO8501-1:1998)的Sa2.5级。

3、涂装前钢材表面的粗糙度要求:按GB/T13288标准规定,达到RZ25-50微米之间粗糙度要求。

符合该标准粗糙度样板Rugotest NO.3,BN9a粗糙度要求。

4、喷砂完工后,除去喷砂残渣,使用真空吸尘器或无油无水分压缩空气,吹去表面灰尘,经检验合格后必须在4小时内喷漆。

三、涂装技术要求1、施工人员在涂装前,应认真阅读每个系统的涂装工艺文件,了解各部位的涂装配套,学习老人牌涂料产品说明书及其施工指导。

2、质量不合格的油漆不能投入使用,所有油漆须报验合格后方可使用。

禁止将不同品种、不同牌号和不同厂家的涂料混掺调用。

3、对将要喷漆的钢材表面需报验并确认其清洁度、粗糙度合格后方可涂装。

4、确认施工现场环境和相对湿度符合所用老人牌涂料产品说明书的范围,并做好涂装环境条件的记录,备查。

5、检查每度油漆的准备和使用,包括油漆的型号、批号、色号、数量等;分清所用涂料的干燥类型,特别要注意双组油漆的施工,包括固化剂和基料的混合比例,混合使用时间及固化剂的品牌随季节变化的规定;正确使用稀释剂,注意随施工环境温度、湿度的变化而随时调整油漆的施工粘度,防止干喷和流挂。

6、上度和下度油漆工序的间隔时间,要求严格遵守老人牌涂料产品说明书上所规定的重涂间隔时间。

7、双组分涂料每次调配的数量要同工作量、涂料的混合使用时间和施工人力、作业班次相适应。

混合比例要准确,按体积比混合加入。

海上风电基础桩及塔桶油漆配套方

海上风电基础桩及塔桶油漆配套方案及涂装施工技术手册江苏道蓬科技有限公司目录一、钢材表面处理 (1)二、施工环境要求 (7)三、油漆施工一般要求 (9)四、涂层完工检验 (12)五、储罐油漆配套及施工注意事项 (13)六、HSE (18)一、钢材表面处理(一)结构前处理:打磨锐边:锐边处漆膜变薄,极易受损,一般要求打磨到半径不小于1 毫米。

焊缝的处理:焊缝表面实际上很粗糙,不利于油漆的附着,因此必须将焊缝磨光顺,焊接飞溅及焊渣也必须清除干净(二)除油钢结构表面的油污会直接影响到表面预处理的质量。

采用喷砂除锈,钢材表面的油污会污染磨料,钢材表面也会残留油污,严重影响油漆的附着力。

油和油脂必须用乳化清洁剂清除,小范围的清洁可以用溶剂但这种方法决不可以用在漆膜表面。

同时,要不断地更换抹布和溶剂以确保使用的抹布是干净的。

如果冲水后留有明显水滴,那就意味着施工表面还有油/油脂,重复清洁步骤。

1(三)除盐分可溶性盐:工件表面的可溶性盐会对油漆的防腐能力造成不利的影响,会导致油漆起泡等缺陷,使油漆过早失效。

稀释剂不能将可溶性盐除掉,有效的办法是用淡水冲洗,或喷砂除锈和打磨也可除去表面的可溶性盐分。

(四)氧化皮、旧涂膜等其他污物的清除在喷砂除锈前,较松散的氧化皮,老化涂层等需用动力工具除去,以免污染砂子、降低除锈效率。

1、表面清洁-喷砂或抛丸除锈作业系统由空气压缩机、水冷却的后冷却器、储气罐、输气管、气鼓、喷砂罐、输砂管、喷嘴组成。

生产前应仔细检查各种设备,确保处于完好状态。

清除冷却器、储气罐等附件内的积水及油污。

连接好输气/输砂管道及喷嘴,尽可能缩短喷砂罐与工作位置的距离,并保证各连接端不漏气。

a.缩短喷砂机到工作位置的距离能更有效地减少压降,为此应准备几种标准长度的输砂管,视情况选用。

b.无论是风管或砂管在工作中均应尽量保持顺直,过多的转弯/盘绕将增加压降和砂管的磨损。

c.连接管道时要检查胶管是否完好,接头是否牢固,接头连接2处应有防止滑动的安全销,连接处应有柔性安全扣,避免万一脱开管端甩动伤人.备好高空作业车或搭好脚手架,接好照明灯具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专业资料项目风电塔筒(不包含基础环)涂装工艺Coating Process公司1 Rev.123 Revision Date/RSignature./Approved设计 DESIGNED 校对 CHECKED 审核 EXAMINED 批准 APPROVAL目录概述 (3)1.缩写和标准引用 (4)1.1缩写 (4)1.2引用标准 (4)2.涂料配套方案 (6)2.1 缩写 (6)2.2 塔筒本体 (6)2.3 塔筒顶法兰MF1面 (6)2.4 其他法兰面 (7)2.5法兰螺栓孔 (7)2.6 法兰孔内侧端面的说明和涂装示意图 (7)2.7 门板和门框涂装说明 (8)2.8 砂箱板、油槽板、钟摆涂装说明 (8)2.9 法兰内端面 (9)2.10 筒体内不锈钢和镀锌件 (9)2.11 门铰链部位 (9)2.12干膜厚度标准 (9)2.13光泽度要求 (10)2.14涂装注意事项 (10)3.涂装前的表面处理 (11)4.油漆施工 (13)4.1组装后筒体的表面处理 (13)4.2 油漆涂装 (13)5.法兰底漆保护用工装 (25)6.现场修补 (26)7.综述 (28)8.安全施工措施 (30)概述本文是根据有限公司的实际生产工艺流程,制订的风塔内表面和外表面油漆涂装的要求和施工指导。

本指导仅适用于牌油漆的施工。

1.缩写和标准引用1.1缩写DFT 干膜厚度WFT 湿膜厚度SSPC 钢结构涂装委员会ISO 国际标准化组织NACE 国家腐蚀工程师协会1.2引用标准ISO 12944 钢结构保护涂层NACE NO5 高压淡水冲洗的清洁标准ISO 8501-1:1988 涂装钢材表面锈蚀等级和除锈等级ISO 8502-3 表面清洁度测试评估-准备涂漆的钢材表面灰尘评估-压敏胶带法ISO 8503-2:1995 表面粗糙度比较样板抛(喷)丸、喷砂加工表面GB6484 铸钢丸GB6485 铸钢砂GB/T13312 钢铁件涂装前除油程度检验方法(验油试纸法)JB/Z350 高压无气喷涂典型工艺GB1764 漆膜厚度测定法GB7692 涂装作业安全规程涂漆前处理工艺安全GB6514 涂装作业安全规程涂漆工艺安全SSPC SP1 溶剂清洗SSPC SP10 近白级喷射清理SSPC PA 2 干膜厚度测量方法ISO 2808 漆膜厚度测量法ISO 4628 附着力拉开测试法2.涂料配套方案2.1 缩写Hempadur 17360(19830灰红色)环氧富锌底漆Hempadur 45880(12170浅灰色)环氧中间漆Hempathane 55100(17980 RAL9018)聚氨酯面漆Hempadur 15700(19840金属灰色)无机富锌底漆2.2 塔筒本体2.2.1 塔筒的外表面(RAL9018)涂层产品名称干膜厚度min(um)底漆Hempadur 17360 50中间漆Hempadur 45880 160面漆Hempathane 55100 40干膜总厚度2502.2.2 塔筒的内表面涂层产品名称干膜厚度min(um) 底漆Hempadur 17360 50面漆Hempadur 45880 125干膜总厚度 1752.3 塔筒顶法兰MF1面涂层产品名称干膜厚度min(um) 无机富锌漆Hempadur 15700 70干膜总厚度 702.4 其他法兰面涂层产品名称干膜厚度min(um) 环氧富锌漆Hempadur 17360 70干膜总厚度 702.5法兰螺栓孔涂层产品名称干膜厚度min(um) 环氧富锌漆Hempadur 17360 70面漆Hempadur 45880 125干膜总厚度 1952.6 法兰孔内侧端面的说明和涂装示意图注意:法兰孔的内侧如图示箭头所指端面,在法兰孔和法兰内端面做完底漆后,在做后道漆之前就要底漆保护工装用堵头和相应规格的垫片装配后卡在法兰孔内,再涂装面漆。

详见附页图纸说明图(附页1)。

2.7 门板和门框涂装说明塔内漆塔内漆塔内漆塔外漆塔外漆塔外漆塔外漆塔外漆塔内漆塔内漆塔内漆把手处不锈钢装配件不做油漆处理。

2.8 砂箱板、油槽板、钟摆涂装说明砂箱板的内侧面、油槽板的外侧面先喷砂,然后再涂装底漆,干膜厚度70um。

钟摆先喷砂,再做电弧喷锌处理,膜厚60um。

但是钟摆上有螺纹孔,要用相应规格的螺栓堵上。

注意:在砂箱和油槽焊接套筒体上后,砂箱和油槽间的巢穴里不允许再喷砂。

2.9 法兰内端面法兰内端面(法兰背面)在底漆做完后,做面漆之前,要用底漆保护用工装堵头和相应的垫片装配后从内端面法兰孔侧卡住后再做后续的油漆。

2.10 筒体内不锈钢和镀锌件筒体内的不锈钢接地焊接支架、中段筒体的中段服务平台焊接支架的镀锌部分,在喷砂之前均都要包裹保护起来。

不锈钢接地支架的角焊缝需要喷砂涂漆。

2.11 门板门框部位门板和门框处装门板接地线的区域在喷砂之前也要包裹保护起来,具体的区域根据门板接地线来定。

门铰链孔和框铰链轴在喷砂前保护起来。

2.12干膜厚度标准下限值:设计干膜厚度的-15%;上限值:设计干膜厚度的20%。

2.13 光泽度要求60°时测量的光泽度必须不小于90%。

2.14 涂装注意事项喷面漆时,建议让塔筒旋转,直到表干,避免产生流挂。

3.涂装前的表面处理1)严格的表面处理是决定涂层寿命诸多因素中的首要因素。

表面处理不但要形成一个清洁的表面,以消除金属腐蚀的隐患,而且要使该表面的粗糙度适当,以增加涂层与基体金属间的附着力。

2)钢板在进入抛丸机之前,一定要检查钢板表面是否有油污,如果有油污,必须按照SSPC-SP1的“溶剂清洁”标准进行清洗。

3)喷砂用磨料应符合GB6484、GB6485标准规定的钢砂、钢丸或使用无盐分无污染的铜矿砂,金属砂最好为棱角砂与钢丸混合而成。

必须干燥,无油污,无杂物,不能对涂料的性能有影响。

磨料的导电率将不得高于250 s/cm。

磨料的大小要能够产生规定涂料系统要求的粗糙度。

磨料必须有棱角,清洁、干燥,不允许有油污、可溶性盐的游离物和长石,粒度在0.5mm-2mm 之间(GB/T8923-88)。

钢丸和钢砂的大小在1.0-1.2mm,混合比6 :4。

硬度必须在40-50 Rc 之间。

4)从抛丸机出来的钢板,应使用无油、无水的压缩空气进行吹扫;表面清洁度要求达Sa2.5(ISO8501-1:1988、GB/T8923-88) (其文字描述:在不放大的情况下进行观察,表面应无可见油脂和污物,并且没有氧化皮、铁锈、油漆涂层和异物。

任何残留的痕迹应仅是点状或条纹状的轻微色斑)。

对于对接处和喷砂达不到的部位,采用动力工具机械打磨除锈,达到ISO8501-1:1988 中的St3 级,即露出金属光泽。

5)表面粗糙度级别根据ISO8503进行评估,或者使用复制胶带法进行测量。

在粗糙度测试3N中粗糙度BN9,表面粗糙度的要求为Rz 40-75微米。

6)检查并确认喷嘴处压缩空气压力在5.5-7 公斤。

压缩空气应无油无水,必要时进行油纸试验。

如果压缩空气中含有油水,则需安装油水分离器。

7)检查空气温度湿度,空气相对湿度高于80%时建议停止喷砂或采取加热手段降低喷砂间湿度。

8)在喷砂施工期间,要确保磨料没有受到灰尘和有害物质的污染。

9)喷砂完工后,除去喷砂残渣,使用真空吸尘器或无油无水分压缩空气,吹去表面灰尘,经质控部检查,并取得监理认可,合格后必须在4 小时内喷漆。

10)喷砂完成后应及时收砂,并经尘砂分离器分离。

清洁的好砂可以回收,废砂及尘埃应及时清除出系统。

11)喷砂后,做底漆前,要将钢板上的编号处用刷子刷干净。

4.油漆施工4.1 组装后筒体的表面处理1)为了保证涂料发挥最佳性能,在施工底漆之前,必须正确处理电焊缺陷,例如,气孔和不连续焊等要修正好;锐边和火焰切割边缘打磨到半径R=2mm;焊缝要光顺、没有焊渣飞溅等。

2)塔筒表面的油污或焊缝探伤拍片留下的润湿剂务必清除,按照SSPC-SP1“溶剂清洁”标准执行。

3)为达到良好的清洁度和一定的粗糙度,焊缝处,推荐使用扫砂除锈,动力工具是在不得已的情况下小面积使用。

动力工具打磨至ISO8501-1:1988标准的St3级,(其文字描述为:在不放大的情况下进行观察,表面应无可见的油脂和污物,并且几乎没有附着不牢的氧化皮、铁锈、油漆涂层和异物,表面应具有金属底材的光泽)。

注:动力工具清理主要用于小面积的涂层修补时,基层表面处理的施工;但是,在任何情况下,不推荐使用动力钢丝刷,因为它会抛光表面,没有良好的粗糙度,会影响油漆的附着力。

4)表面处理后4个小时内,钢材表面在返黄前就要涂漆。

如果钢材表面有返锈现象,变湿或被污染,要求重新清理到前面要求的级别。

油漆施工前必须使用无油、无水的压缩空气对所有待涂表面进行吹扫。

4.2 油漆涂装1)在每一度漆喷涂之前,必须用新的或清洁干净的刷子进行预涂。

所有的焊缝、切口边缘、扇形口、钢板边缘和其它漆膜低的地方,都要在喷涂下道漆前预涂好。

2)第一度预涂必须使用刷子使涂料能渗透进表面并防止空气的截留。

为了帮助高固体份涂料的渗透性,第一度预涂可以适当稀释。

4.2.3 塔筒外表面的油漆施工4.2.3.1 环氧富锌底漆Hempadur 17360的施工干膜:50µm混合体积比:A组分(基料17369):B组分(固化剂97040)=4:1 溶剂 08450 稀释剂(体积)比例参考15%左右推荐喷嘴直径:0.43~0.53mm喷出压力:150kg/cm2以上1)环境控制测量并记录温度、湿度、钢板温度、油漆温度。

相对湿度要求在80%以下。

用露点盘查出露点确保钢板温度高于露点3 度。

如果环境条件达不到以上要求,停止油漆施工,或采取加热升温达到要求后继续作业。

低温时可用相应的冬用型涂料。

2)油漆材料准备按照油漆施工工艺文件准备好油漆基料17369、固化剂97040、稀释剂08450 并确认颜色是否正确。

记录批号。

检查包装,如果包装有损或泄漏,不要使用或请油漆生产厂家代表确认可以使用后才能使用。

打开包装后要检查油漆外观。

检查是否有胶化、变色等不正常现象,如有不正常,不要使用或请油漆生产厂家代表确认可以使用后才能使用。

3)调配按 4:1 体积比调配基料17369、固化剂97040。

用气动搅拌器充分搅拌。

注意一定要将固化剂97040 慢慢加入基料17369 中,并用气动搅拌器充分搅拌,必要时可加入适量稀释剂。

注意由于油漆中的锌粉重,容易沉淀,因此在喷涂过程中应不停搅拌。

4)预涂用刷涂的方式对边角等难以接近部位进行预涂。

5)喷涂选择 0.017-0.021 英寸的喷嘴,调整喷涂距离、手法,以确保厚度在50 微米左右。

注意油漆在20 度时混合使用时间为2 小时。