HC冷连轧机乳化液控制技术及应用

工艺润滑在攀钢冷轧HC轧机的应用

1 0 。B系 统 设 分 段 冷 却 装 置 , .% 以配 合 轧 机 4#机 架 后 板 型 仪 的 使 用 , 化 液 使 用 温 度 为 乳 4 ~5 ℃ , 射 压 力 为 0 6 a , 系 统 最 大 5 0 喷 . Mb r A

看 途 、 艺 要 求 和 使 用 要 求 工

2. 用 途 1

攀 钢 轧 机 乳 化 液 系 统 主要 用 于 达 到 以下

目的 :

( ) 滑 辊 逢 , 少 摩 擦 系 数 , 而 降 低 1润 减 从 轧制压力 , 低能耗 和减少轧辊 损耗 ; 降 ( ) 轧 后 带 钢表 面 形 成 一 层 油膜 , 短 2在 在 期 内起 到 防止 带 钢 生 锈 的 目的 ; ( ) 滑 轧 辊 , 在 轧 制 变 形 区 形 成 一 层 3润 可 油膜 , 轧 辊 与 带 钢 在 轧 制 变 形 区 处 于 干 摩 将

维普资讯

四 Jf 金 I冶

工 艺 润 滑 在 攀 钢 冷 轧 HC轧 机 的 应 用

攀钢冷轧厂

【 摘

何 建 明

要 】 本 文 从 乳 化 液 的 工 艺 要 求 、 用要 求 和 系统 组 成 、 点 , 洁 度 控 制 等 各 方 面 详 细 使 特 清

维普资讯

20 0 2年 第 4期

大量 、 长期 、 定 供 应 及 低 成 本 的 乳 化 液 , 稳 就 必 须 设 计 一 套 满 足 使 用 要 求 且 可 循 环 利 用 的

系统 。

2. 2 润 滑 机 理

锌 、 式 炉 工 序 的 生 产 。 且 过 高 的 辊 温 则 会 罩

液上 机 架 的 流 量 , 满 足 不 同 的 轧 制 工 艺 需 以

冷轧HC带钢轧机乳化液系统技术改造研究

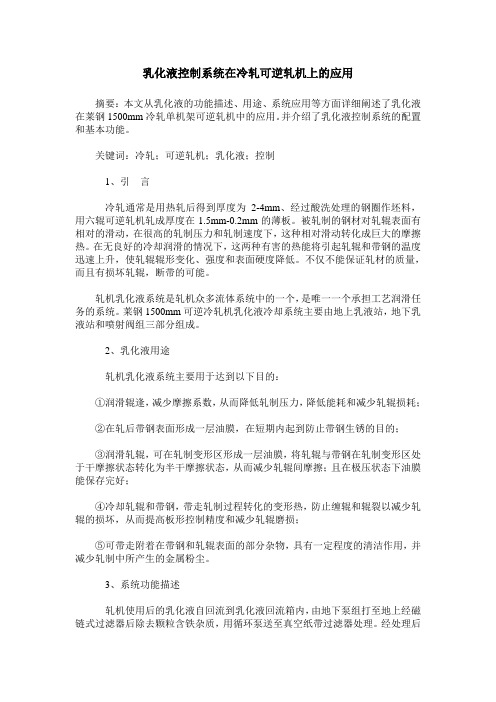

图 1 乳 化 液 系 统 工 作 原 理 图

正 常工 作 。我 们对 回液罐 液位 、 空带 式 过滤 机液 位 、 真

管道 、 油箱 和基础 , 则会增 大改造 工作量 , 否 影响生 产 ;

主油箱 液 位 , 以及 喷 射 泵 流 量 、 回液 泵 流 量 、 油 及 补 补

80~10 m 时 , 差 会 超 过设 定 值 走 纸 , 0 20m 压 因此 真 空 带式 过 滤机存 油 容积 范 围为 :

=

1 6 ~ 1 4 r ; 4. 9. l l

( )管 道计 算 : 4 喷射泵 到轧机 管长 L =2 管通径 d = 5 m, 4m, 。 20 m 管道 容积 为 :

D N i gh n Z A h of g ,AN - n ,D N i , H O Z e — i E G J n —o g , H N S a . n T G Wuj A G J Z A h nf a e u e e

(. 1 武ห้องสมุดไป่ตู้科技大学 , 湖北 武汉 40 8 ; . 3 0 1 2 武汉钢铁公 司 , 湖北 武汉 40 8 ) 3 0 0

÷× 盯×(l 1 × 1 . d ×0 ) L —1 i 2n

1 引 言

某 厂 冷 轧 HC带 钢 轧 机乳 化 液 系 统 改造 后 , 使 在

用 过程 中 , 油箱 、 主 回液罐 设 置 的液位 传 感器 测试 范 围 小 ; 射 泵 出 口压 力 传 感 器 、 量 传 感 器 信 号 未 在 喷 流

HMI 显 示 , 参 与 系 统 控 制 ; 空 带 式 过 滤 机 出 口 上 未 真

乳化液控制系统在冷轧可逆轧机上的应用

乳化液控制系统在冷轧可逆轧机上的应用摘要:本文从乳化液的功能描述、用途、系统应用等方面详细阐述了乳化液在莱钢1500mm冷轧单机架可逆轧机中的应用。

并介绍了乳化液控制系统的配置和基本功能。

关键词:冷轧;可逆轧机;乳化液;控制1、引言冷轧通常是用热轧后得到厚度为2-4mm、经过酸洗处理的钢圈作坯料,用六辊可逆轧机轧成厚度在1.5mm-0.2mm的薄板。

被轧制的钢材对轧辊表面有相对的滑动,在很高的轧制压力和轧制速度下,这种相对滑动转化成巨大的摩擦热。

在无良好的冷却润滑的情况下,这两种有害的热能将引起轧辊和带钢的温度迅速上升,使轧辊辊形变化、强度和表面硬度降低。

不仅不能保证轧材的质量,而且有损坏轧辊,断带的可能。

轧机乳化液系统是轧机众多流体系统中的一个,是唯一一个承担工艺润滑任务的系统。

莱钢1500mm可逆冷轧机乳化液冷却系统主要由地上乳液站,地下乳液站和喷射阀组三部分组成。

2、乳化液用途轧机乳化液系统主要用于达到以下目的:①润滑辊逢,减少摩擦系数,从而降低轧制压力,降低能耗和减少轧辊损耗;②在轧后带钢表面形成一层油膜,在短期内起到防止带钢生锈的目的;③润滑轧辊,可在轧制变形区形成一层油膜,将轧辊与带钢在轧制变形区处于干摩擦状态转化为半干摩擦状态,从而减少轧辊间摩擦;且在极压状态下油膜能保存完好;④冷却轧辊和带钢,带走轧制过程转化的变形热,防止缠辊和辊裂以减少轧辊的损坏,从而提高板形控制精度和减少轧辊磨损;⑤可带走附着在带钢和轧辊表面的部分杂物,具有一定程度的清洁作用,并减少轧制中所产生的金属粉尘。

3、系统功能描述轧机使用后的乳化液自回流到乳化液回流箱内,由地下泵组打至地上经磁链式过滤器后除去颗粒含铁杂质,用循环泵送至真空纸带过滤器处理。

经处理后的乳化液在净油箱里存放,净乳液由工作泵送到轧机冷却润滑使用,在工作泵出口总管设筒式自清洗过滤器和板式换热器,当乳化液温度高于轧机使用要求时,采用板式换热器对乳化液进行冷却处理,使其温度降至轧机所要求的温度。

冷连轧控制系统及其应用

张力的作用:

• • • • • 1).防止轧件跑偏 2).使所轧的带钢板形平直 3).降低变形抗力和变形功 4).适当调节主电机的负荷 5).适当调节带钢厚度

六、动态变规格

• 动态变规格是全连续冷连轧或酸洗-轧机联合机组不可缺 少的功能,当不同热轧卷(可以是不同钢种、不同厚度或 不同宽度)焊接后连续进入冷轧机组(此时速度降到 300m/min以下)时将其轧制成不同规格的冷轧卷

三、辊缝控制

• 轧机是通过辊缝控制系统来完成带钢厚度的控制 • 辊缝控制系统的压下方式有机械压下和液压压下两种 • 机械压下采用电机驱动机械螺杆来改变辊缝,可以利用蜗 轮蜗杆、螺杆的自锁性能,使辊缝保持恒定,因此其稳态 特性是十分理想的。但是机械压下动态特性较差,不能满 足厚度控制系统中的高速响应,而且对于轧机本身引起的 厚度偏差无能为力

举 例

当来料有厚差ΔH(增加)时,轧件出口厚度出现 偏差Δh,如何通过调张力来控制厚度?

调 整

加大张力,使B’斜率改变(变为B’’),从而可以在 S0不变的情况下使h保持不变。

调整张力厚控原理图

3、调轧制速度

轧制速度的变化影响到张力、温度和摩擦系数等因素的

变化。故可通过调速来调张力和温度,从而改变厚度。 在实际生产中为了达到精确控制厚度的目的,往往是将多 种厚控方法有机的结合起来使用,才能取得更好的效果。

张力↑→变形抗力↓→轧制压力↓→轧机弹跳↓→板厚度↓

张力对轧 出厚度的 影响

4、轧制速度变化的影响

通过影响摩擦系数和变形抗力来改变轧制压力。

摩擦系数↓→变形抗力↓→轧制压力↓→轧机弹跳↓→板厚度↓

摩擦系数 对轧出厚 度的影响

5、原始辊缝的影响

原始辊缝减小,板厚度变薄。

关于冷轧中乳化液的技术指标

关于冷轧中乳化液的技术指标关于冷轧中乳化液的技术指标2011年01月03日星期一20:181.油浓度它是指分散在乳化液中的油含量。

它对轧制油的性能有很大的影响,浓度越高,轧制润滑性越好,反之亦然。

2.PH值它是指乳化液中的H+浓度。

PH值小于7呈酸性,PH值大于7呈碱性,PH值等于7呈中性。

一般地乳化液的PH值呈酸性。

3.皂化值皂化值的数字是指轧制油中油脂、酯的份量。

由乳化液的皂化值的变化可推算出乳化液中杂油的含量,一般地乳化液中杂油的含量应≤20%。

接近原油皂化值润滑效果最好。

4.铁皂在轧制中生成的RCOOFe称为铁皂(脂肪酸铁)。

(油包含铁的含量)铁皂值达到一定程度后会出现以下问题:1)钢板表面脏污现象严重;2)新油补充后,浓度的应答性很差。

5.铁粉铁粉是吸附在油滴表面混杂在乳化液中的,吸附在油滴上的铁粉越来越多,就容易引起油滴间的结合,使乳化液的粒径变大。

乳化液浓度越高,乳化液中的铁粉也就越多,反之亦然。

铁粉多时有利于轧制润滑,过多时会出现钢板脏污现象,磁棒过滤器的功率对乳化液中铁含量有较大影响。

6.酸值酸值的数值表示轧制油中脂肪酸的量。

1)脂肪酸的优点:酸基对钢板表面有较强的附着力,因此它对润滑性和防锈性都很好。

2)脂肪酸的缺点:脂肪酸过多,将会促进油箱以及管道的腐蚀,此外还将生成大量铁油泥,使钢板表面及轧机机组的脏污急剧增加。

7.电导率一般指乳化液的导电能力,是电阻的倒数。

(离子高则容易油水分离!)8.温度温度是个管理项目,它对性能有很大的影响。

1)温度较低时容易出现的问题:①润滑不良,轧制力升高,振动现象多发;②容易产生轧后钢板表面脏污现象;③钢板表面水分蒸发困难,钢板容易生锈。

2)温度较高时容易出现的问题:①乳化不安定,附着量增加,容易产生打滑现象;②蒸汽大量产生,污染工作环境。

乳化液在轧制过程中的润滑和冷却乳化液在冷轧中的主要作用是润滑和冷却。

在轧制过程中,轧制变形区产生的高温使乳化液产生油水分离,油吸附在轧辊与钢板表面形成油膜,起到润滑作用。

乳化液的使用分析

乳化液分物理性能指标、化学性能指标。

物理性能指密度、粘度、闪点、凝固点、灰分、稳定性等,化乳化液的使用分析一. 乳化液的组成乳化油是由基础油、乳化剂、防锈剂、油性极压剂、稳定剂、防腐剂、消泡剂等组成。

二. 乳化液的性能指标学指标是指酸值、皂化值、PH值、碘值、残炭值等。

最为重要的是稳定值和皂化值。

三. 乳化液的作用1)较好的润滑性能,可降低辊缝中的摩擦系数,从而降低了轧制压力和轧制能耗,有利于发挥轧机的最大轧制能力,轧制更薄的产品。

2)适当的冷却性能,可降低辊缝中带钢与轧辊的温度,有利于提高轧制速度,发挥轧机最大生产能力,获得更高的经济效益。

3)良好的清洁性4)良好的防锈蚀能力,可防止轧制设备受腐蚀而降低使用寿命5)其它性能:如稳定性、抗泡性、抵抗杂油性能和控制细菌滋生性能。

四. 弊端1)稳定值难易控制2)PH值不稳定时易对设备、产品造成腐蚀,对人皮肤造成刺激。

3)杂油含量多时会降低设备的使用寿命。

4)PH值偏低会造成细菌滋生,可使乳化液变质、变臭、破坏其使用效果。

5)乳化液温度难于控制,温度过低将使界面活性剂及油脂组成物结晶而分离,增加粘度,易使产品氧化变色;过高则会破坏润滑液安定性,并使液内油加速老化。

五. 乳化液的控制1)调整乳化液的PH值,一般控制在8~9.5左右,过高对有色金属有腐蚀,并刺激操作者皮肤,PH值过低会引起钢铁锈蚀,用碳酸钠提升PH值,用油酸降低PH值。

2)乳化液温度宜控制在30~40℃范围内为最好,但不能低于26℃,也不能高与50℃,不然易破坏乳化液的安定性或增大粘度,影响乳化液效果。

3)不能用硬水稀释乳化油,因硬水中含有碳酸氢钠、碳酸氢镁、硫酸钙、硫酸镁等盐类能与钠皂、钾皂等乳化剂起反应,生成不溶于水的皂类,改变乳化液的性能;因此使用硬水配制时应加入0.2%~0.3%的碳酸钠把水进行软化,以防止破乳;并提高了清洗性和防锈性。

4)乳化液配制时应在系统中搅动最大的地方将浓缩油加入循环水中并搅和在一起。

马钢冷轧乳化液的应用与优化

(4)机架内的保洁。分厂针对轧机内油泥积累较多,每周检修时提前半小时停机进行热水冲洗

轧机。每月清理乳化液返回槽sl~s3,将其底部沉淀积累的油泥清除,防止通过喷嘴喷射到设备上 造成二次污染。争取做到每季度让专业清理队伍对轧机进行全面清理后,进行热水冲洗。

233

《第十八届全国薄板宽带生产技术信息交流会》论文集

4优化系统工艺参数,提高润滑能力,改善清洁度‘

(1)浓度是润滑的最重要因素,在一定范围内提高S1~¥2浓度,加强润滑可改善带钢表而清 洁度。乳化液浓度在2.O%浓度轧制3.0~O.8 mm产品,表面反射率不足50%,浓度提高至2.8%~ 3.0%,其他条件不变,反射率可提高至50%~60%。 (2)温度在工艺润滑中具有举足轻重的地位,乳化液温度必须严格控制在工艺要求范围内,温 度过高或过低都不利于润滑及清洁度。温度过低利于细菌的繁殖,造成乳化液腐败,同时,较低的 温度不利于轧制油中极压添加剂等成分发挥作用而影响润滑。温度过高则分子热运动加剧,乳化液 颗粒度会逐渐变大,稳定性下降,老化过程加快。辊面温度同样起着重要作用,现场发现,刚换辊 后轧制的带钢普遍较黑,而在轧制300~400t以后,辊面温度及状态均较为理想,带钢表面也亮起 来。对润滑油的有关理论普遍认为变形区温度有一最佳范围利于轧制油润滑性能的发挥,冷辊刚上 机时温度过低,影响润滑,故清洁度较低。 (3)颗粒度的影响。颗粒度是油滴在水相中成正态分布,其分布概率最大粒径称为颗粒度。有 良好的颗粒度分布是润滑良好的基础。颗粒度过大,则乳化液不稳定,油易析出:颗粒度过小,则乳 化液过稳定,油膜不易形成,造成润滑不足。pH值、杂油、剪切作用等因素均可影响颗粒度分布, 进而影响润滑和清洁度。还有一点从在生产中一也不容忽视,即新配制的乳化液颗粒度较大,往往 需要1~3个班的连续运行才能够获得理想的颗粒度分布,在这之前轧出的带钢一般清洁度都不能让 人满意。在大量加油后,乳化液的颗粒度同样会有所增大,轧出的带钢表而残油量大,板而较黑。 为此分厂对乳化液操作人员有明确规定,加油、加水必须遵循少量多次的原则。乳化液浓度勤检查, 及时补油补水。

冷轧机组乳化液的研究与应用

浓度 持续 下降 ( 正 常加油 ,

下水道及废乳化液收集槽乳化液增加 冷却水变 自或乳化液 电导率升高

系统泄漏 冷却器泄漏

堵漏 堵漏

液位正常 )

浓度上升 P H升高

E S I 突然下降

皂化值 上升

乳化液水解

杂油泄漏

检查细菌

,

添加杀菌剂或稳定剂

部分排放并加油

电导率 上升 电导率上升

电导率不变

碱性清洗剂泄漏 配制水 p H上升

细菌水解 酸洗挟带 配制水 p H下降 配制水 电导率高 冷却器泄漏 酸洗挟带 酸洗挟带 杂油泄漏 酸洗挟带 杂油泄漏 酸洗挟带 , ,水质 ,部分排放并加油 检查细菌.添加杀菌剂或稳定剂 检查酸洗线挤干辊 控制水质 ,部分排放并加油 控制水质 ,部分排放并加油 堵漏 .部分排放并加油 检查 酸洗线挤干辊 检查 酸洗线挤干辊 检修液压及润滑系统 检查酸洗线挤干辊 检修淮压及润滑系统 检查 酸洗线挤干辊 开动磁性分离器 开动磁性分离器 部分排放并加油 部分排放并加油

常见问题 现象 原 因 解决方法

一

、

1 润滑 作 用

良好 的润 滑可 有 效 降 低 摩 擦 力 , 良 好 的挥 发 性 可 降低 退 火 时 间 。 正 常平 稳 的轧 制 需要 轧 制 油提供 均 衡 稳定 的润 滑 , 即 轧 制油 除必 须 保 证 稳 定 的 物 理 和 化学 特 性 外 ,还 必 须 保 持 数 量 上 的 ,即 吸 附 量 的 稳 定 。 由 于轧 制 油 通 过 分 散 于 乳化 液 中进 行应用 。

P H下降

电导率上升

,

氯离子升高

轧 制 过程 中工 件 发 生 变 形 所 产 生 的 氯离子不变 大 量 的 热 ,也 需 要 由乳 化 液 带 走 ,正确 电导率升高 P H不变 ,冷却水变 白 P H降低 ,氯离子升高 控 制 乳 化 液 的 流量 和喷 射 部 份 ,可 以有 氯离子升高 P H降低 ,电导率升高 效 控 制 板 温 ,并 调 节 板 形 。 在 应 用 乳 化 酸值下降 皂化值下降 液 的 冷 却 功 能 时 ,除 板 温 的 控 制 外 ,可 酸值上降 皂化值上升 ,p H下降 以 通 过乳 化液 流量 的位 置 的控 制 ,使 轧 皂 化值 下降 其它指标 无明显变化 皂化 值上升 酸值上升 ,p H下降 辊 的不 同部 份 产 生不 同程 度 的热 胀 冷缩 , 铁含鼍上升 , 达到 控 制板形 的 目的 。 灰分上升 / 乳化液的冷却性能与油品的应用浓 E S I 下降 , 度 成 反 比 ,浓 度越 高 ,冷 却 能 力 越 低 。 E S I 上升 P H上升 其关 系 如图 1 所示 。 l 温度上升 泡沫减少 ,漂油增加 l 温度下降 轧制力上升 .… 3 乳化 液 的清 洗性 能 乳化液的清洗 主要包括对板面进行 过 程 中 ,除 产 生 铁 粉 外 ,还 会 产 生 各 种 清 洗 ,对 轧 辊 和机 架 进 行 清 洗 。 在 轧 制 高 粘 性 的铁 皂 体 、油 品在 高 温 高 压 下 产 生 的聚 合 物 。这 些 异 物 是 影 响 板 面 清 洁 度 的主 要 因素 。 二 、乳化液成分及主要功能控制 乳 化 液 的性 能 或 稳 定 性 的 变化 ,除 温度 的因素外 ,基本是 由是 内部各组分 变 化 所 造 成 的。 表 1 列 出 了乳 化 液 的一 般 组分 及 含量 。 . 乳 化 液 的 性 能 或性 能稳 定 性 对 轧 制 或 润 滑 的影 响可 以从 两 个方 面 进行 描 述 。 乳 化 液 的皂 化 值 、酸值 、p H值 的变 化 会 图 1 导 致 轧 制 油 物 理 和 化 学 性 能 的 变化 ;乳 表1 乳 化液 各项指 标 测试要 求 化 液 的其 它指标 , 如 浓度 、 温 度 、电导 率 、 项目 对轧制润滑的影响 测试 频度 氯 离子 及 p H值 等指 标 的变化 会 引起参 与 浓度 轧制油的数量 I 一 2次 / 班 润 滑 的轧 制 油 的数 量上 的变 化 。这 里 p H P H 轧制油的数量及物化性能 I 一 2次 / 班 值 的 变化 对 两 方 面都 有 所影 响 。一 般 在 电导率 轧制油的数量 I - 2次 / 班 乳 化 液 应 用 一 段 时 间 后 ,乳 化 液 会 逐 渐 氯离子 轧制油的数量 1 次/ 周 处 于一 种 代 谢 平 衡 ,其 皂 化 值 、酸 值 、 酸值 轧制油的物化性能 1 - 2次 / 周 灰 分 、铁 含 量 等 会保 持 相 对稳 定 ,每 周 皂化值 轧制油的物化性能 I - 2次 / 周 至两 次 的测 试 就 基 本 可 以 控 制 。对 于 铁含量 轧制油的数量 I - 2次 / 周 浓度、 温度 、 电导率 等则 由于 频繁 的加水 、 灰分 轧制油的数量 I - 2次 / 周 加 油 的影 响 而 不 断 变 化 ,并 且 会 造 成 轧 E S I 轧制油的数量 1 - 2次 / 周 制 润滑 较 大的变 化 , 因此 必 须高 频测试 。

乳化液的应用

乳化液的应用述了乳化液的分类、应用和保养,并介绍了乳化液的性能以及乳化液系统的组成。

使用一种乳化液能在一个轧程内实现90%的压下率,将 3.00x505mm的坯料轧制至0.30x505mm的成品,不经脱脂直接退火后带钢表面仍保持光洁的表面。

【关键词】乳化液可逆式冷轧机一.概述现代冷轧板带轧机设备朝着大型化、高速化和连续化的方向发展,以满足日益不断增长的市场对冷轧板带的数量和质量的要求。

生产工艺、设备技术的提高,对冷轧工艺润滑、冷却剂(即轧制油)的要求也越来越高。

可以说,冷轧工艺润滑、冷却已成为现代冷轧技术中一个非常重要的课题。

轧制油在轧机中的作用如同人体中血液般重要。

轧制油的优劣是能否正常发挥轧机生产能力的关键。

早期的轧机或采用植物油如菜仔油、棕榈油,或采用动物油如牛脂,或采用矿物油如锭子油,或采用上述油脂的混合油直接供轧机润滑用,轧制冷却则由另一套冷却水系统完成。

采用这种润滑方式的优点是具有良好的润滑性能,但由于润滑油的冷却性能较差,需增加冷却水供应系统及润滑油回收分离系统等。

使系统变得复杂,增加了设备投资,又不利于润滑系统的管理。

故适用于轧制速度较低的轧机轧制极薄带钢,难轧合金,精密合金及部分重有色金属等。

随着现代冷轧技术的进步,越来越多的轧机采用乳化液作工艺润滑、冷却,甚至是新建的轧制0.10mm的极薄带轧机。

乳化液的发展越来越受人关注。

一种性能优良的乳化液应具备以下特点:1)较好的润滑性能,可降低辊缝中的摩擦系数,从而降低了轧制压力和轧制能耗,有利于发挥轧机的最大轧制能力,轧制更薄的产品,获得板形更好、尺寸偏差更精的带材;2)适当的冷却性能,可降低辊缝中带钢与轧辊的温度,有利于提高轧制速度,发挥轧机的最大生产能力,获得更高的经济效益;3)良好的清洁性,保证退火后的带钢具有光洁的表面,降低产品的次品率;4)良好的防锈蚀能力,使带钢在轧制后可贮存较长时间而无需涂防锈油。

又可作为酸洗后的预涂油;并可防止轧制设备受腐蚀而降低使用寿命;5)其他性能,如稳定性,抗泡性,抵抗杂油性能和控制细菌滋生性能等。

冷轧机的乳化液控制与回收系统

冷 轧机 的乳化液控制与 回收 系统

刘建 岗 宋荣华

江苏 常熟 2 1 5 5 3 6 五矿物产( 常熟 ) 管理有限公司

摘

要; 分 析 了科 弘公 司冷 轧机 的乳 化 液 系统 的工作 原 理 , 以及 乳化 液 回收 系统 , 阐述 了乳化 液 系统加 上 乳化 液 回收 系统对 乳化 液 系

2 . 1乳化 液 的基本 要求 统) 来 控制 板形 系统 。 乳 化液 主要 由基 础油 、 乳化 剂 、 添加 剂 和水 组成 。基 础 油可 以是 2 . 1 . 4乳 化液 的 防锈作 用 矿物 油 、 动植 物 油或 合成 油 。乳化 液具 有独 特 的分 子结 构 , 其分子 的 乳化液的使用必须有防锈 的性能 , 由于现在的酸洗线大多采用

1 概 述

2 . 1 . 2 乳化 液 的润滑作 用 同时 在生 产 中 , 由于 生产 的板 材 的厚 度 比较 薄 , 由于 生 产 工艺 在 乳化 液 的离水 贴 着性 的基 础上 , 乳 化液 的润 滑作 用 才可 以发 上 的需要 对 于乳化 液 的需要 以较 大 的浓度进 行 生产 。 挥, 乳化液的润滑可以降低轧制力进行冷轧生产 , 这对于降低冷轧 由于原先的日方 的设计上没有进行乳化液的回收系统 , 现场人 生产的能耗有很大的益处 ,同时由于润滑作用也有利于生产的进

排污变化。 控制原则是汽水平衡, 水位宽量程走平。 对于影响蒸汽发 生器水位因素的调节应缓慢进行, 对水位应及早干预。 ②主给水系统( A 跗 ) 供水 高功率时 A R E调节性能 良 好, 但低 负荷时A R E 旁路调节阍自 动调节不是很好, 为了适应其调节性能,

影响蒸汽发生器水位 的因素应小幅度变化 ,必要时应进行手动干 预 。特 别 应 注 意 A D C O O 3 V V对 蒸 汽 发 生 器 水 位 的 影 响 , 由 A D G O O 3 V V参 与 A P G压 力控 制 , A D G压 力控 制要 求 其开 大或 关 小 , 这 样 会 对 蒸 汽 发 生 器 水 位 造 成 压 缩 或 膨 胀 的 影 响 。 为 了 避 免

1420冷轧乳化液系统的应用与实践

FL E 、 IT R)管道 ( IE) 阀门 ( A V 等 。 PP 和 V L E) 11 乳化 液 系统 工作流 程 . 乳化 液 系统工 作 流 程 : 环 箱 中 的乳 化 液 经 循 主泵抽 出 , 流经 板式 冷却 器后 喷射 到轧 机机 架 , 流 落下来 的乳化 液 由收集槽 、 回液箱 进行 收集 , 通过 回液 泵打 入真 空 过 滤 器 , 经过 真 空 泵 打 人磁 性 再 过滤机 过 滤后溢 流 回相应 的主箱 。 图 1为乳 化 液

2 1 年第 5期 01

梅 山科 技

・ 5・ l

12 40冷轧乳化液 系统的应用与实践

汪 斌

( 山钢 铁 公 司冷 轧厂 生产技 术 室 南 京 2 0 3 梅 1 0 9)

摘 要 : 绍 了梅 钢 12 介 4 0冷轧 乳化 液 系统 和 实际应 用情 况 , 析 了乳 化 液 系统在 投 用过 分

图 1 乳化 液 系统循 环 示意 图

12 乳化 液 系统控 制模 式 .

梅钢 12 4 0酸轧机组共设 5 个机架 , 根据产 品 大纲 , 化液控制 系统 分成 B方式 和 c方式两 乳

・

1 6・

梅 山科技

2 1 年 第 5期 01

种 , 中镀锡 基 板 采 用 B方式 , 轧 板 采 取 c方 其 冷 式 。该 系 统 中设 置 了 4个 循 环 箱 之 间 的 连 通 管 阀 , 轧制 冷轧 板 和镀 锡 基 板 两 种模 式 的切 换 是 在 通 过 系统管 路 的 自动 阀 门切换 来完成 的。表 1为 乳 化 液控 制模 式表 。

程 中 出现 问题 的原 因 , 以及 采取 的相 关措 施 。 关键 词 : 乳化 液 系统 ; 乳化 液 浓度 ; B方 式 ; C方 式

控制轧制及控制冷却技术在型钢生产中的应用

控制轧制及控制冷却技术在型钢生产中的应用一、导言在当今工业领域中,钢铁工业一直扮演着不可或缺的角色。

而型钢作为钢铁产品中的重要一员,其质量和性能的提升一直是企业和行业追求的目标。

控制轧制及控制冷却技术作为一种重要的生产工艺,对型钢的生产和性能提升具有重要意义。

本文将从控制轧制和控制冷却技术在型钢生产中的基本原理、关键技术和应用实例等方面展开探讨,旨在深入了解这一主题的重要性和具体应用。

二、控制轧制技术控制轧制技术是指钢铁生产中利用先进的控制系统和设备,对轧制过程中的参数进行精确控制,以获得高质量、高性能的型钢产品的一种技术。

这项技术最早应用于薄板生产领域,后来逐步在型钢生产中得到推广和应用。

1. 温度控制:在轧制过程中,控制轧制技术可以通过对钢坯的温度进行精确调控,以保证轧制过程中的塑性变形性能,从而得到均匀、细腻的晶粒结构。

2. 形状控制:利用控制轧制技术可以对轧制过程中的轧辊、模具等设备进行精确控制,获得符合设计要求的型钢截面形状和尺寸精度。

3. 轧制力控制:控制轧制技术可以实现对轧制力的实时监测和调节,避免轧制过程中的过度变形,并保证产品的尺寸和形状精度。

三、控制冷却技术控制冷却技术是指在型钢生产过程中,通过对冷却过程的控制,使钢材在冷却过程中获得理想的组织和性能。

这项技术的应用可以有效提高型钢的强度、韧性和耐磨性等性能,同时降低产品的变形和裂纹率。

1. 冷却介质控制:通过选择不同的冷却介质和控制冷却速度,可以使型钢获得不同的组织和性能,如马氏体组织、贝氏体组织等,从而满足不同领域对型钢性能的要求。

2. 温度控制:在控制冷却技术中,对冷却过程中的温度进行精确控制,可以有效控制组织相变,并获得理想的力学性能,如强度、韧性等。

3. 冷却速度控制:通过对型钢冷却速度进行控制,可以获得不同的组织和性能,如快速冷却可以获得细小的组织和高强度,而缓慢冷却则可以得到较好的塑性和韧性。

四、控制轧制及控制冷却技术在型钢生产中的应用实例1. 控制轧制技术在型钢生产中的应用:某钢铁企业引进了先进的控制轧制系统和设备,通过对轧制过程中的温度、形状和轧制力等参数进行精确控制,生产出了高精度、高强度的型钢产品,受到了市场的广泛认可。

冷轧乳化液系统使用与改进

冷轧乳化液系统使用与改进作者:米罗刚来源:《中国科技博览》2016年第10期[摘要]冷轧机乳化液系统的设计和应用技术是冷轧轧制技术的一个重要环节.在对比分析现有冷轧机乳化液系统的组成及存在的主要问题的基础上,对冷轧机乳化液系统的使用提出了建议,[关键词]冷轧机乳化液系统运行优化带钢表面质量理化指标中图分类号:TM 文献标识码:A 文章编号:1009-914X(2016)10-0003-01前言乳化液有“轧机的血液”之称,乳化液对冷轧过程的产品表面质量、板形控制、轧辊使用寿命、降低轧制过程力能消耗和改善生产环境有十分重要的作用。

随着冷轧向高速化、大压下量方向发展以及产品竞争的加剧,对乳化液系统的要求也越来越高。

本文将结合实际应用,以唐钢五连冷轧机为例,就乳化液系统容易产生的问题进行分析,通过对乳化液的稳定性、温度控制、浓度变化及乳化液设备等方面进行改进完善,寻找减少酸轧带钢表面残留物的有效途径,以提高产品质量。

1.乳化液系统介绍乳化液主要是由97~99%左右的水加1~3%左右的轧制油(其主要成分为矿物油、油性剂、表面活性剂及极压剂、防腐剂、抗氧化剂等添加剂)经强烈搅拌而形成的乳浊液,在轧制过程中起润滑、冷却和清洗作用,一般为循环使用。

因此,乳化液的使用性能除与轧制条件有关外,主要取决于轧制油品的性能,所以要选择性能良好的轧制油来配制乳化液,要求乳化液在一定的条件下具有良好的排水析油的功能。

由此可知,乳化液的使用性能与冷轧带钢表面清洁度有密切的关系,它直接影响着冷轧产品的表面质量。

一酸轧连轧机乳化液系统存在较多问题,如加热、冷却能力偏低,浮油清除能力差,铁粉清除能力效果不好,箱体间存在窜液现象,乳化液流动性偏低,稳定性较差等,针对这些问题,对乳化液系统进行改造。

1.1 乳化液系统主要作用从工艺角度出发,乳化液系统的作用主要为:1)润滑:冷轧过程中,乳化液中的润滑油吸附在轧辊和带材的表面上形成一层很薄的油膜,为轧制提供必要的润滑。

乳化液系统论文:冷轧机乳化液系统的优化设计

乳化液系统论文:冷轧机乳化液系统的优化设计【中文摘要】乳化液系统是冷轧板生产过程当中至关重要的一个环节,对冷轧板起着润滑作用、冷却作用和清洗作用。

优化冷轧机组乳化液流量的控制,不但有益于降低生产的成本,还可以大大提高轧板的质量,增加市场竞争力。

本文在现有生产设备的基础之上,针对乳化液的供乳过程中存在的滞后、多变量、外界干扰因素多、控制突变等诸多问题。

以鞍钢冷轧厂乳化液站现场生产布局为条件,以系统压力为控制目标,对乳化液系统中的两个主要控制系统即大旁通和变频电机泵,对乳化液系统实行优化控制。

本文的主要工作如下:1.了解控制对象:针对生产现场设备条件,认识两个主要的控制对象,了解它们的控制性能和控制机理,为实现优化控制奠定控制基础。

2.优化控制器:根据控制性能,分别对大旁通和变频电机泵设计了基于遗传算法优化的模糊控制器。

在MATLAB仿真环境下,通过仿真证实了控制效果相比于普通控制器在控制精度上更具优越性。

3.解决突变因素:基于现场条件,设计了主要控制器和辅助控制器进行协调控制,以解决由于选择控制对象不当而引起乳液压力突变和控制滞后的问题。

最终,经过现场试验数据分析,证明了优化控制策略的有效性和优越性。

【英文摘要】Emulsion system is a crucial part of producting cold rolled strip, and it plays an important part in lubrication, cooling and cleaning. It is benefit both in reducing the cost and improving the competitiveness to optimizate the control theflow of the Emulsion.On the exist producing equipment, aiming at problems such as delay, multi-variables and many interference factors outside and control burst,etc., by using the equipment layout of emulsion scene in AN STEEL Cooling Roll Plant and seting the presure of system as control object, the article optimizate two major of controlled system, that is, big bypass and pump with frequency conversion AC motor. The main tasks in this article are as follows.1. Knowing the controlled objects. According to the sitiution of the producing spot and equipment, it is necessary to know the two main controlled objects and study their control properties and principles. To build the controlling foundation for realizing the optimization control.2. Optimizing the controller: By knowing the congtrol properties of controller, the fuzzy controller based on genetic algorithm for controlling the big bypass and pump with frequency conversion AC motor is designed in this article. Under the simulation circumstances of MATLAB, simulations were made and the results show that the controller is better than the former in performance.3. Solving the burst problems. According to the circumstances of the scene, the main controller and the auxiliary controller are designed to work coordinationly so that problems, such as emulsion pressureburst and controlling delays because of selecting wrong controlling objects, are solved. At last, by analysis the experiments data on the spot, the feasibility and stability of the optimizing control tactics are approved.【关键词】乳化液系统模糊控制遗传算法协调控制【英文关键词】Emulsion System Fuzzy Control Genetic Algorithm Work Coordinationly【备注】索购全文在线加我:1.3.9.9.3.8848同时提供论文一对一写作指导和论文发表委托服务【目录】冷轧机乳化液系统的优化设计中文摘要4-5ABSTRACT5-6 1. 绪论9-11 1.1 课题的来源9 1.2 课题的背景与意义9 1.3 本文研究的意义及主要工作9-11 2. 乳化液对流量控制的影响因素11-15 2.1 乳化液轧制油的组成11-12 2.2 乳化液的作用12 2.3 流体理论的应用12-14 2.4 本章小结14-15 3. 乳化液系统压力控制的实现15-39 3.1 压力调节阀控制系统压力16-24 3.1.1 气动比例位置系统原理16-17 3.1.2 气缸的活塞力平衡方程式17 3.1.3 比例伺服阀的流量方程17-18 3.1.4 比例阀的压力—流量方程18-19 3.1.5 阀控缸控制系统图19-20 3.1.6 阀控缸控制系统传递函数20-21 3.1.7 比例阀的数学模型21-23 3.1.8 气动比例位置系统总模型23-24 3.2 异步电机带动离心泵控制系统的压力24-38 3.2.1 异步电机变频调速系统24 3.2.2 异步电机矢量控制基本思想24-26 3.2.3 三相异步电机在两相坐标系上的数学模型26-27 3.2.4 按转子磁链定向的矢量控制方程27-28 3.2.5 基于Matlab 交流异步电动机变频调速系统28-35 3.2.6 变频电机综合负载模型建模35-38 3.3 本章小结38-39 4. 基于遗传算法的模糊控制器的优化设计39-59 4.1 设计遗传算法模糊控制器的意义39 4.2 模糊控制器的基本原理39-45 4.2.1 精确量的模糊化40-42 4.2.2 模糊控制规则和模糊推理42-43 4.2.3 模糊控制输出的清晰化处理43-45 4.3 乳化液系统模糊控制器的设计45-47 4.4 遗传算法的概述47-50 4.4.1 遗传算法的优越性48-49 4.4.2 遗传算法的基本操作步骤49-50 4.5 基于遗传算法的模糊控制器的优化设计50-53 4.5.1 优化策略50 4.5.2 遗传算法优化模糊控制器设计过程50-53 4.6 基于Matlab 下系统仿真结果分析53-58 4.7 本章小结58-59 5. 乳化液协调控制系统59-68 5.1 变频电机应用技术59-61 5.2 控制器结构图61-64 5.2.1 逻辑协调选择器62-63 5.2.2 基于PLC 选择系统程序设计63-64 5.2.3 系统的输出64 5.3 基于PLC 现场调试效果分析64-66 5.3.1 乳化液系统的结构与硬件64-65 5.3.2 现场乳化液压力控制简介65-66 5.4结果分析66-67 5.5 本章小结67-68 6. 结论68-69参考文献69-72致谢72-73攻读学位期间发表的学术论文目录73。

乳化液在冷轧润滑过程中的应用分析

乳化液 ; . 能参数 漓 }性

前 言

工艺 润 滑 最 重要 的功 能 是 减 少 变 形 区 接 触 弧 表 面上 的摩 擦 系数 和 摩 擦 力 , 降低 轧 制 总 压 力和 能 量 消 耗 ,增 大 道 次 压 下 量 和 减 小 可轧 厚 度; 利 于 减缓 轧 辊 磨 损 、 有 防 止擦伤、 改善 板 形 和 获 得 良好 的 表 面 质 量 。 在现代高速 冷轧轧制过程 中,最大#  ̄J LI 速 度 可 达 2 0 m/ i 5 0 r n,必 然 会 产 生 大 量 的 a 摩 擦 热 与 变形 热 ,导 致 轧 件 与 轧 辊 的 表 面 温 度 急剧 升 高 , 剧 轧 辊 磨 损 , 重影 响 产 加 严

轧

日 期

图 2 H值波动图 P

1 乳 化 液及 其 润滑 冷却 机 理

1 1乳 化 液 .

轧 蟪

◆ 谚 謦

板料

警

日 期

裳

}

图 3 浓度波动 图

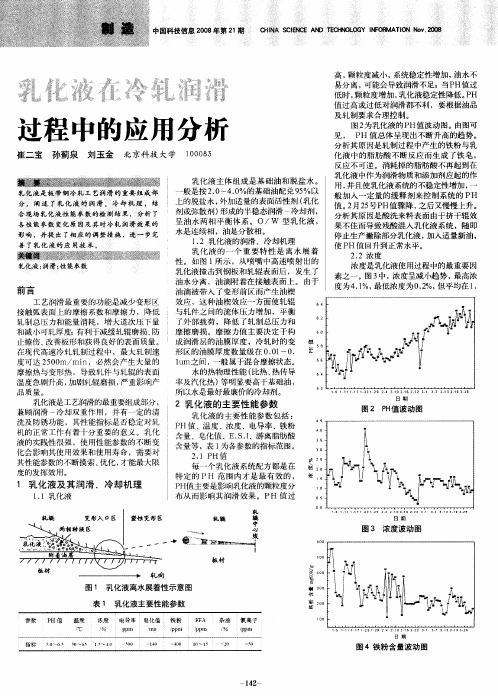

图 1 乳化液离水展着性示意图

表 1 乳化液 主要性能参数

参数 P 值 H 温度

i  ̄ C

浓度 电 导率 皂化值 铁粉

一

乳化液 是 板带 钢 冷轧工 艺漓滑 的重要组 成部 分 ≯嘏 遂 乳 化 液 讷 讽蒲 - 却 机 理 纯 冷

合 现 场 乳 化液 性 能 参 数 的 检 测 结 果 , 析 了 分

各 性能 参数变化原 因及 其对冷 轧 润滑效果 的 影响 ,并提 了相应 的调整措 施 ,进一 步完

品质量 。

高, 颗粒度减小 , 系统稳定性增加 , 油水不 易分离 , 可能会导致润滑不足;当P H值过 低时 , 颗粒度增加 , 乳化液稳 定性 降低。 H P 值过高或过低对润滑都不利 ,要根据油品 及轧制要求合理控制。 图2 为乳化液的P H值波动图。由图可 见 , PH值总体呈现 出不断升高的趋势 。 分析其原 因是轧制过程 中产生的铁粉与乳 化 液 中的 脂肪 酸不断 反应 而生成 了铁 皂 , 反应 不可逆 。消耗掉的脂肪酸不再起到在 乳化液 中作为润滑物质和添加剂应起的作 用, 并且使乳化液系统的不稳定性增加 , 一 般加 入一定量的缓释剂 来控制系统的 PH 值 。 月2 号P 2 5 H值骤降, 之后又慢慢上升 。 分析其原 因是酸洗来料表面 由于挤干辊效 果 不 佳 而 导 致 残 酸 混 入 乳 化 液 系 统 ,随 即 停止生产撇除部分乳化液 , 加入适量新油, 使P H值 回升到正常水平 。 2 2浓 度 . 浓度是乳化液 使用过程 中的最重要 因 素之一 。图3 , 中 浓度呈减小趋势 , 最高浓 度为 4 1 最低浓度为 02 但平均在 1 .%, .%, .

冷轧机组乳化液的研究与应用

冷轧机组乳化液的研究与应用作者:蔡卫娟刘海法来源:《中国新技术新产品》2013年第22期摘要:本文主要介绍了莱钢可逆冷轧机组的乳化液的作用、性能,成分及主要功能。

论述了影响乳化液使用的常见原因及处理方法。

关键词:乳化液;性能;功能;处理方法中图分类号:TG33 文献标识码:A一、乳化液作用1 润滑作用良好的润滑可有效降低摩擦力,良好的挥发性可降低退火时间。

正常平稳的轧制需要轧制油提供均衡稳定的润滑,即轧制油除必须保证稳定的物理和化学特性外,还必须保持数量上的,即吸附量的稳定。

由于轧制油通过分散于乳化液中进行应用。

2 冷却性能轧制过程中工件发生变形所产生的大量的热,也需要由乳化液带走,正确控制乳化液的流量和喷射部份,可以有效控制板温,并调节板形。

在应用乳化液的冷却功能时,除板温的控制外,可以通过乳化液流量的位置的控制,使轧辊的不同部份产生不同程度的热胀冷缩,达到控制板形的目的。

乳化液的冷却性能与油品的应用浓度成反比,浓度越高,冷却能力越低。

其关系如图1所示。

3 乳化液的清洗性能乳化液的清洗主要包括对板面进行清洗,对轧辊和机架进行清洗。

在轧制过程中,除产生铁粉外,还会产生各种高粘性的铁皂体、油品在高温高压下产生的聚合物。

这些异物是影响板面清洁度的主要因素。

二、乳化液成分及主要功能控制乳化液的性能或稳定性的变化,除温度的因素外,基本是由是内部各组分变化所造成的。

表1列出了乳化液的一般组分及含量。

乳化液的性能或性能稳定性对轧制或润滑的影响可以从两个方面进行描述。

乳化液的皂化值、酸值、pH值的变化会导致轧制油物理和化学性能的变化;乳化液的其它指标,如浓度、温度、电导率、氯离子及pH值等指标的变化会引起参与润滑的轧制油的数量上的变化。

这里pH值的变化对两方面都有所影响。

一般在乳化液应用一段时间后,乳化液会逐渐处于一种代谢平衡,其皂化值、酸值、灰分、铁含量等会保持相对稳定,每周一至两次的测试就基本可以控制。

对于浓度、温度、电导率等则由于频繁的加水、加油的影响而不断变化,并且会造成轧制润滑较大的变化,因此必须高频测试。

乳化液系统对冷轧版型控制影响

乳化液系统对冷轧版型控制影响摘要:本文主要介绍乳化液在冷轧轧制过程中对版型控制作用。

乳化液是冷轧轧机在轧制过程中润滑轧辊辊缝和冷却带钢的关键。

通过优化乳化液各种调整参数,达到降低轧制力、延长轧辊使用寿命、控制带钢表面质量、控制板型作用。

关键词:乳化液;工艺参数;表面质量Influence of emulsion system on the control of the strip surfaceJiang Qin Zhi Dong(Handan Iron & Steel Group Co.,Ltd.,Handan 056015, China)Abstract: This paper mainly introduce the control effect of emulsion system on plate shape in cold rolling process. Emulsion is the key to lubricate roll gap and cool strip in the rolling process of cold rolling mill. By adjusting and optimizing various parameters of the emulsion, the rolling force can be reduced, the roll service life can be prolonged,and the surface quality of the strip and the shape of the strip can be controlled.Key words: emulsion;the process parameters;the surface quality1 概述乳化液主要是由基础油、乳化剂、添加剂和水组成。

组成乳化液的各组分的性能、含量都会对乳化液的润滑性能、使用效果及使用寿命产生重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HC 冷连轧机乳化液控制技术及应用攀枝花钢铁(集团)公司冷轧厂3 刘东远 朱大俊 赵永平【摘 要】 采用工艺冷却与润滑是冷轧生产的一大特点。

一般而言,所使用的工艺冷润介质是乳化液,即轧制油和软水混合而成的乳状物。

攀钢于1992年从墨西哥引进了薄板轧机—四机架六辊HC 冷连轧机是一种新型的轧机,有较完整的乳化液系统配置。

如何控制乳化液理化指标,为轧机生产提供优质、清洁、冷润性能良好、具有一定工序防锈性能的乳化液,已成为一项重要的课题。

【关键词】 乳化液 理化指标 润滑 控制 3邮编617022,四川,攀枝花市1 引言乳化液对于冷轧轧制具有以下重要作用:良好的润滑性能,降低轧制压力,降低能耗;冷却轧辊及带钢,防止辊裂和缠辊;良好的清洁性,确保轧后板面清洁度;分段冷却控制板型;具有一定的工序防锈能力。

HC 轧机具有普通四辊轧机所不能达到的性能和优点,适合于轧制镀锌板等薄规格的多品种钢板。

其特点是轧制速度高,压下率大,轧后不经清洗而直接退火自净性要求好,在轧制过程中要求高皂化值轧制油配制乳化液进行冷却润滑。

2 HC 轧机用乳化液控制211 系统配置及工艺说明HC 轧机乳化液系统按设计分为A 、B 两个系统,即:A 系统→ 轧机123#机架B 系统→ 轧机4#机架A 系统是较高浓度(即油含量)乳化液,供给轧机1、2、3#机架,由于前三机架的压下量较大,对乳化液的润滑性有较高要求,因此,乳化液浓度较高;B 系统供给轧机4#机架,一般地,压下量较小,对乳化液的润滑性要求不高,但由于是成品机架,影响轧后板面清洁度,对乳化液的清洁性要求较高,因此,B 系统是较低浓度乳化液。

但对于轧制极薄料(0.4mm 以下厚度)时,4#机架的压下率同样较大,B 系统也必须供给高浓度乳化液。

(见图1)。

工艺流程说明:乳化液箱(用于配制乳化液,A 为180m 3、B 为90m 3、各2个,其中一个备用)干净仓的乳化液通过系统泵(4000l/min ,A4台,B2台,各有一台备用)打到轧机1、2、3#机架。

这中间会通过反冲洗过滤器(过滤精度100μm )、冷却器(确保乳化液温度在40~45℃)。

轧制后的乳化液由轧机收集槽收集,回流至地下回流箱,通过回流泵(4400l/min ,A4台,B2台,各有一台备用)打回乳化液箱。

其间经过,H OFFM AN 过滤器(仅B 系统有),流入乳化液箱脏仓(内有磁链过滤器)。

在乳化液中间仓有撇油装置和加热装置(确保乳化液温度为50~55℃),再流入干净仓,进入下一循环。

为减少因轧制规格变化而频繁调整B 系统乳化液浓度(这样带来的不利因素是:在轧制薄料后立即轧厚料,乳化液浓度高,带来板面清洁度差;若此时排放部分乳化液,又浪费轧制油;且操作不例)。

对A 、B 系统作了连接改造,实现在轧制薄料时由A 系统供给1~4#机架较高浓度乳化液。

212 配制乳化液用轧制油说明图1 HC冷连轧机乳化液系统 轧制油的优劣直接影响到轧辊寿命、轧制速度、动力消耗、压下率、带钢和轧辊的冷却、带钢的板形和表面清洁度等。

因此,良好的润滑性、冷却性是高速轧制的关键,钢板表面清洁性好坏又是钢板质量的关键。

轧制油需从以下几方面考虑:a.良好的润滑性(Lubrication),理论分析,攀钢HC轧机工作辊径φ:1#、2#机架为460/422mm,3#、4#机架为430/390mm,轧制0120~0.25mm规格的低碳镀锌原板,轧制变形区的摩擦系数必须小于0106,这要求轧制油的皂化值至少为110mgK OH/g,而每增加40mgK OH/g,摩擦系数大约降低01012~01014。

b.极压性—即较高的油膜强度(Film Strength);c.粘温特性即热稳定性(Thermal Stabili2 ty):粘度指数>100;d.乳化稳定性—即要求有恰到好处的离水展着性(Plate2out);e.清洁性能(Wash2off)及较好的燃烧曲线(Evaporation characteristics)。

根据外方推荐及国产化试验,HC轧机现主要使用两种油品,即美国奎克公司的QN4362DPD和武汉油脂化学厂的CRD2 420C。

213 乳化液的控制技术乳化液的控制是一项复杂的工作,牵涉的因素较多,主要需作好以下几方面:21311 确保乳化液理化指标的正常根据国内外有关轧机生产经验,我们对乳化液理化指标作了较为严格的规定。

乳化液必须在规定值范围内波动。

主要的理化指标包括:pH值、电导率、浓度、铁皂、铁含量、氯含量、灰分、皂化值、游离脂肪酸等。

通过准确的取样及化验,可以从理化指标值的变化中得出乳化液性能变化。

a.外观变化外观变化相当于乳化液的“晴雨表”。

正常的外观应是乳白色。

但由于外界因素的影响,乳化液的外观在长时间使用之后,主要的变化有:泡沫较多和颜色发黑。

通过分析,影响乳化液外观的主要因素是:轧制油———取决于油品颗粒度的稳定性。

颗粒度不够稳定,油份易析出且空气进入,引起泡沫增加;杂油———机架漏油,引起乳化液表面白色或淡黄色泡沫急剧增加;铁粉———乳化液发黑实际上就是铁粉量的增加;灰分———主要是一些无机物,也与酸洗后板面残留物有关。

这样看来,外观差主要与油品颗粒度和铁粉及灰分有关。

b.浓度变化浓度是乳化液工艺规范中最为重要的指标之一。

对浓度的检测是常规分析中采用盐酸破乳法。

为了更为准确地掌握浓度值,我们每班作2~3次浓度检测。

并且需不断的摸索浓度参数,针对不同的轧制规格、钢种及油品,不断优化。

在日常控制中:浓度控制必须得当。

太高将不利于轧辊及带钢的冷却,不利于轧后退火,或引起打滑及板形不良;而太低将引起润滑困难,增加能耗,且使轧后板面发黑。

确保轧制厚料时B系统乳化液低浓度及清洁性。

应不断的将B系统的脏乳化液打入A系统使用,给B系统补充新水和新油。

c.pH值与电导率二者结合,可以看出乳化液中是否侵入了酸液、杂油或产生酸败。

在乳化液长期使用之后,或在气候炎热的夏季,或乳化液温度控制过低,乳化液中便可能产生细菌。

细菌的大量繁殖,会造成酸值的上升,颗粒度长大,乳化液稳定性下降。

使轧后油份易于粘附在带钢表面,影响板面清洁度。

另对配制乳化液用的软水指标应定期进行检测,防止软水中细菌数过大。

一般来说,pH值应变化甚小,电导率缓慢上升。

(由于补充新水,电导率可能下降。

)d.铁含量乳化液中铁含量高,说明润滑欠缺。

应提高乳化液浓度或检查温度。

其次有可能是酸洗欠佳带来的氧化铁皮增多。

乳化液中铁含量的增加反过来又会引起轧制时润滑困难,且不利于乳化液外观和轧后板面清洁度。

过度的残铁量可能影响镀锌的锌层附着和锌粒形成。

因此,在铁含量增加时,应加大磁过滤力度,补充轧制油,适当提高浓度及温度。

21312 控制杂油侵入从外观上看,若乳化液表面泡沫增多;或通过检测,皂化值降低较多,则可以判定乳化液中已侵入杂油。

杂油主要指除轧制油外,由带钢来料或机架内泄漏的酸液、液压油、摩根轴承及其它润滑油品。

其侵入乳化液中带来的危害相当大,主要有:a.由于液压油、摩根油及其它润滑油,均属不可皂化的。

它们的侵入,将破坏乳化液的润滑性能及皂化,不利于轧制时的润滑;b.液压油的大量侵入将使乳化液的乳化能力大打折扣,表现出来就是大量加油,反而浓度上不去。

理化指标中的ESI也说明了这个道理:据检测,在乳化液中大量漏液压油之后,ESI将降低012~015左右。

说明稳定性下降,加进去的油还没有很好的乳化就分离出去或粘附在板面上了;c.通过试验表明,摩根油侵入将阻碍板面残留水份的蒸发,使水成为强氧化剂,增大形成乳化液斑的可能性;d.同时,大量漏油将使乳化液报废,不仅造成轧制油,也包括杂油本身的浪费,增加油耗。

因此,控制杂油即控制机架漏油,意义重大。

从全分析中皂化值的变化来看,我们平时的漏油不大。

但对突发性的泄漏监控还远远不够,一旦油管破裂或接头脱落,无法及时得知和采取措施,致使泄漏量很大。

当乳化液中大量侵入杂油后,处理方法包括:部分或全部更换乳化液:搅拌或循环后至少停止5min后撇油;离心法去除油份等。

同时应解决杂油的泄漏问题,改进液压油的抗高温高压泄漏,设法破除杂油的油膜,轧制油本身需提高抗杂油能力。

21313 轧后板面清洁度的控制随着市场竞争的加剧,国内汽车生产厂商对镀锌板的板面清洁度有了更高的要求,使板面清洁度已成为冷轧带钢市场竞争的关键因素。

即希望板面残留物越少越好。

一般来说,板面残留物主要来自轧制过程中轧辊与带钢磨损产生的铁粉及微粒。

这些铁粉微粒增大了板面吸附面积,吸附大量的轧制油(或其它残油)及其皂化物残留在带钢表面上。

在退火燃烧过程后,剩余灰烬及铁份将影响镀层质量。

目前,在反映板面清洁度方面,主要依靠两项指标;表面反射率;残油量、残铁量。

见表1。

表1部分厂家的板面清洁度状况厂家轧制规格(mm)残油量(mg/m2)残铁量(mg/m2)反射率(%)上下台湾中钢HC0.52164758.760.3宝钢0.52005659.762.4攀钢HC0.524017055.550.8从上表可以看出我们的差距。

经过分析:带钢的清洁度应是许多因素共同作用的结果。

主要有以下因素:a.来料因素主要是材质和表面状况。

材质较软、组织疏松、表面残留物多都将影响清洁度。

另外应考虑酸洗涂油的情况,若涂油不均,造成某一处油脂聚集在钢板上,致使该区域油含量极高,轧后易聚集残留,影响退火质量,可能产生乳化液斑。

b.润滑因素我们认为,轧后带钢表面发黑,清洁度不好,首先是润滑不足造成的。

特别是四机架HC连轧机,机架数少,压下率大,轧制极薄料时,4#机架(即成品机架)的压下率都达到30%,轧制所产生的铁粉量大。

且变形区温度较高,轧制油极易皂化附着在带钢上形成残留。

这样造成了板面大量的残油、残铁,反射率低。

从乳化液工艺角度出发,影响润滑主要有:乳化液温度———必须严格控制乳化液温度在规定范围(50℃比较适宜),过低的温度有可能使乳化液产生酸败,生长细菌,且低温不利于轧制油中极压添加剂等成份发挥作用而影响润滑;温度过高,乳化液颗粒度易长大,影响乳化液稳定性,油耗上升。

乳化液浓度———这是最重要的因素,增加乳化液中的油份必定可增加润滑。

在轧制014mm以下带钢,使用QN436,浓度为213%时比浓度为210%时,板面反射率可增加5~10%,效果是显而易见的。

但浓度也不可以无限制的上调,当浓度增加至218%以上时,润滑性能对浓度的敏感性就大大降低,反而过多的油份堆积在板面上,清洁度会下降。

乳化液流量———必须保证必需的机架流量。

从理论上讲,机架流量应为电机负荷的1~112倍。

则四个机架的流量应至少为: 1200、1600、1200、800l/min。

应经常性的对管路上的阀门开口度进行检查,确保流量。