KSK炼铅工艺降低鼓风炉熔渣含铅生产实践

降低铅鼓风炉炉渣含铅的途径

降低铅鼓风炉炉渣含铅的途径

朱吾意

【期刊名称】《湖南有色金属》

【年(卷),期】2004(020)005

【摘要】分析了熔融炉渣的物理化学性质,在认真总结鼓风炉炼铅生产实践经验的基础上,指出降低铅鼓风炉炉渣含铅的途径.

【总页数】3页(P26-28)

【作者】朱吾意

【作者单位】株洲冶炼集团有限责任公司,湖南,株洲,412004

【正文语种】中文

【中图分类】TF812

【相关文献】

1.铅鼓风炉渣型对渣含铅影响的研究 [J], 曹剑

2.影响铅鼓风炉炉渣含铅的因素分析 [J], 徐旭东

3.SKS炼铅工艺降低鼓风炉渣含铅的生产实践 [J], 袁培新;李初立

4.降低铅鼓风炉渣含铅的研究 [J], 王辉;陈立三

5.降低鼓风炉炉渣含铅的途径 [J], 王辉

因版权原因,仅展示原文概要,查看原文内容请购买。

降低鼓风炉渣含铜的措施及生产实践

一、引言鼓风炉是冶炼铜的重要设备之一,而渣中的铜含量则对冶炼工艺和铜的回收率具有重要影响。

降低鼓风炉渣含铜,是提高冶炼效率和减少资源浪费的关键环节。

本文将从鼓风炉渣的含铜问题入手,探讨降低渣中铜含量的相关措施及生产实践。

二、鼓风炉渣含铜的影响因素1. 原料含铜率- 鼓风炉渣中的铜含量主要受原料含铜率影响。

高含铜率的原料进入炉内,会直接导致渣中铜含量升高。

2. 熔炼温度和氧化性- 熔炼温度和氧化性对渣中铜含量也有重要影响。

过高的熔炼温度和氧化性会加速铜在渣中的溶解和迁移。

3. 渣液比- 渣液比的大小与渣中铜含量密切相关。

适当的渣液比可以有效降低渣中铜含量。

1. 调整原料配比- 合理调整原料配比,减少高含铜率原料的使用,以降低鼓风炉渣中的铜含量。

2. 控制熔炼温度和氧化性- 严格控制熔炼温度和氧化性,避免过高的温度和氧化性对渣中铜含量的提高。

3. 合理控制渣液比- 优化渣液比,确保炉内渣液比的合理性,减少渣中铜含量。

4. 渣的再利用- 对含铜的渣进行合理的再利用,可以降低渣中铜含量,提高冶炼效率。

五、总结和展望降低鼓风炉渣中的铜含量,是冶炼铜过程中的关键环节。

针对原料含铜率、熔炼温度和氧化性、渣液比等因素,采取合理的措施和生产实践,是降低渣中铜含量的有效途径。

未来,可以进一步研究新型的降铜技术和设备,提高冶炼效率,降低资源消耗,促进铜工业的可持续发展。

个人观点:降低鼓风炉渣含铜是铜冶炼过程中的重要环节,需要综合运用物理、化学及工艺方面的知识。

只有深入研究并实践相关措施,才能更好地降低渣中铜含量,提高冶炼效率。

我希望通过不断学习和积累经验,为我国铜冶炼工艺的提升和创新做出更多贡献。

在这篇文章中,我们深入探讨了降低鼓风炉渣含铜的措施及生产实践,并根据指定主题进行了多次提及。

希望这篇文章能够帮助您更深入地理解这一主题,并在生产实践中取得更好的效果。

关于鼓风炉渣含铜的措施及生产实践,还有一些值得进一步探讨的方面。

降低炼铅鼓风炉渣铅含量的探索与实践

降低炼铅鼓风炉渣铅含量的探索与实践炼铅是一种重要的化学工艺,用来从金属矿石提取有用的金属元素。

炼铅过程中,会产生温度达到一千多度的渣滓,而这种渣滓中会含有大量的铅。

由于铅的毒性,因此现在人们对它的危害有越来越大的认识,降低渣滓中的铅含量,对节约能源、减少污染、保护环境都有着重要的意义。

首先,必须明确减少炼铅鼓风炉渣中铅的措施。

一是采取有效的技术措施来控制蒸汽温度,减少渣滓的产生;二是采取合适的蒸汽鼓风诱导系统,提高鼓风炉的热效率;三是实施技术改造,在鼓风炉喷口处安装射流器,促使炉渣能均匀地被热风吹走;四是加大排放排气量,让温度更容易达到放射性温度;五是采取有效的冷却措施,减少渣滓中铅的沉淀;六是采取有效的分离技术,把渣滓中的铅分离出来,防止其流入环境。

其次,要对降低炼铅鼓风炉渣中铅的实施效果进行反复试验测量。

在反复的试验中,使用GC-MS(气相色谱-质谱联用仪)可以清楚地了解渣滓中铅元素的含量,从而把多余的铅元素抽除出来;研究人员也可以通过SPME(快速提取静电纺织芯片)对渣滓进行快速提取,检测出渣滓中的铅元素;此外,还可以通过ICP-OES(电感耦合等离子体发射光谱)来检测渣滓中的铅浓度,同时也可以用FTIR(Fourier 变换红外光谱)来获取铅元素的结构和特征。

最后,要按照法律法规的规定进行渣滓的处理,采用合适的技术对渣滓进行处理,以限制其产生的污染。

这里,最有效的处理方法是进行闪蒸处理,即把渣滓放入高温环境中,用高温产生的水蒸气穿透渣滓,把大量铅提取出来。

此外,渣滓处理过程中还需要采取移动式真空蒸发器、固体物料搅拌设备等设备,这样就能有效地降低渣滓中的铅含量。

综上所述,减少炼铅鼓风炉渣中铅含量是一个重要的环保措施,在其实施过程中,需要采取有效的技术措施、反复的实验测量,以及按照法律法规的规定来处理渣滓,确保炼铅过程中不会对环境造成污染。

只有把降低炼铅鼓风炉渣铅含量这项重大任务完成好,才能为保护环境、节约能源、改善人类的生活状况做出贡献。

SKS法铅冶炼鼓风炉炉压控制系统研究的开题报告

SKS法铅冶炼鼓风炉炉压控制系统研究的开题报告一、研究背景铅冶炼是一项能够从废弃的铅酸电池、铅管、电缆等废旧物品中回收铅资源的技术,因其污染严重而备受关注。

而SKS法铅冶炼技术是一种较为成熟的铅冶炼工艺,其利用高温熔化铅质矿物,从中提取纯铅进行再利用。

SKS法铅冶炼鼓风炉是SKS法铅冶炼过程中的重要设备,其肩负着将物料和空气充分混合、将煤气燃烧产生的高温气体送入高炉、加热炉料等任务。

而SKS法铅冶炼鼓风炉的炉压控制对整个铅冶炼过程是至关重要的,其能够保证炉内稳定的气氛和充足的进风量,同时还能避免煤气爆炸等安全隐患。

基于目前SKS法铅冶炼鼓风炉炉压控制技术存在的问题,本文拟开展一系列研究,以提高SKS法铅冶炼鼓风炉炉压控制的精度和稳定性,为铅冶炼工业的可持续发展做出贡献。

二、研究内容1.了解目前SKS法铅冶炼鼓风炉炉压控制技术的现状及存在的问题。

2.设计一套SKS法铅冶炼鼓风炉炉压控制系统,该系统应能够实现自动化控制、方便操作、准确控制炉压以及具备一定的智能化能力。

3.完成SKS法铅冶炼鼓风炉炉压控制系统的硬件组成和软件编程工作,并进行调试和优化。

4.通过实际操作和试验,测试SKS法铅冶炼鼓风炉炉压控制系统的精度、稳定性和安全性,评估其在实际生产中的应用效果。

三、研究意义本研究将通过对SKS法铅冶炼鼓风炉炉压控制技术的研究,设计一套适用性更好、精度更高、稳定性更强的控制系统,为铅冶炼工业提供了一条新的技术路线,有利于实现铅冶炼工业的可持续发展。

同时,优化铅冶炼鼓风炉炉压控制系统的研究成果,也可以在其他冶炼行业的高炉、转炉等领域得到推广应用,具有广阔的应用前景。

烟化法综合处理铅锑鼓风炉渣的工艺实践

烟化法综合处理铅锑鼓风炉渣的工艺实践引言铅锑鼓风炉渣是一种含有铅和锑等有害物质的废弃物,对环境造成严重污染。

为了综合处理这种废弃物,烟化法被广泛应用。

本文将详细介绍烟化法综合处理铅锑鼓风炉渣的工艺实践。

工艺概述烟化法是一种将固体废弃物通过高温加热分解的方法。

在处理铅锑鼓风炉渣时,通过加热使其发生分解反应,产生可回收的金属和无害的固体残渣。

整个工艺包括预处理、烟化反应、冷却和分离四个步骤。

工艺流程1. 预处理首先需要对铅锑鼓风炉渣进行预处理,包括去除杂质和调节成分。

常见的预处理方法包括筛分、洗涤和酸洗等。

通过这些步骤可以提高后续工艺的效果。

2. 烟化反应将经过预处理的铅锑鼓风炉渣送入烟化炉中进行高温加热。

一般采用电炉或者高温燃烧器进行加热,将温度控制在800-1000°C之间。

在这个温度下,铅锑鼓风炉渣发生分解反应,产生可回收的金属和气体。

3. 冷却将从烟化炉中产生的气体通过冷却设备进行降温处理。

冷却设备可以采用水冷、风冷或者其他方式。

通过降温,气体中的金属蒸汽会凝结成固体颗粒,并与其他固体残渣一同被收集。

4. 分离经过冷却后,固体颗粒和其他固体残渣被分离出来。

常见的分离方法包括重力分离、筛分和电磁分离等。

通过这些方法可以将金属颗粒和无害固体残渣分别收集起来。

工艺优势1. 资源回收通过烟化法综合处理铅锑鼓风炉渣,可以将其中的金属回收利用。

这些金属可以经过进一步的冶炼和精炼,得到高纯度的铅和锑等有价值的物质。

2. 环境友好烟化法能够将有害废弃物转化为无害的固体残渣,减少对环境的污染。

通过合理控制工艺条件和采用有效的排放处理措施,可以达到环保要求。

3. 经济可行综合处理铅锑鼓风炉渣可以实现资源回收和废物减量,从而降低生产成本。

金属回收的销售也可以带来经济效益。

工艺改进与展望在实际应用中,还存在一些问题需要解决。

如何提高金属回收率、如何降低能耗和减少二次污染等。

未来可通过改进烟化反应设备、优化工艺条件和加强环境监管等方式进一步完善该工艺。

底吹炉降低高铅渣中金属铅的措施

底吹炉降低高铅渣中金属铅的措施一、降低高铅渣中金属铅的意义从见表1来看,高铅渣含金属铅达到了13.81%,占总铅量的36%,是下阶段降低高铅渣含铅的最主要的努力方向,具有非常重要的意义。

按投入混合砂600吨/天计算,则产高铅渣400吨/天,如果金属铅能降低5%,则一次粗铅的金属铅产量可增加20吨/天。

按鼓风炉铅回收率98%计算,则可减少金属铅损失0.4吨/天。

按年生产天数330天计算,则每年可减少金属铅损失132吨。

表1 高铅渣中铅的物相分析表相态金属铅硫化铅氧化铅铁酸铅及亚铁酸铅∑成份 Pb Pb Pb Pb Pb含量(%)13.81 2.36 21.83 0.2638.26二、高铅渣含金属铅高的原因分析金属铅进入高铅渣的途径主要有两个:一是由于渣铅分离不完全,而形成渣中夹带金属铅;二是炉内的强搅拌状态,使金属铅不能完全沉淀下来,而在放渣过程中直接从渣口流出。

造成高铅渣中的金属铅含量高的原因主要有:1、渣流动性差,造成渣铅分离效果差。

2、渣口位臵相对偏低而铅口位臵相对偏高,造成金属铅大量地从渣口开路。

3、铅口不活,金属铅从渣口开路,造成渣含金属铅大幅度上升。

三、降低高铅渣含金属铅的措施1、控制合理的渣型,降低渣的粘度,使渣铅得到更好的分离。

根据生产的需要,应选择熔点低、粘度小的渣型,使渣铅得到更好的分离。

根据FeO—SiO2—CaO系液相状态图,2FeO •SiO2即铁橄榄石附近的熔点比较低,约1200℃,加入FeO 后,熔点有所下降,可降至1100℃。

结合炉渣的熔点和粘度来分析,FeO•SiO2—2FeO•SiO2组成附近的炉渣具有较低的熔点和较小的粘度。

在此基础上增加过多的FeO,虽然还可降低粘度,但熔点也会升高,再提高SiO2的量更不利,不仅熔点升高了,粘度也会增大。

结合以往的实践经验,渣型选择为FeO/ SiO2=1.8~2.2、CaO/ SiO2=0.5是比较合适的。

2、控制合理的粒矿有效硫,提高渣温,增加渣的流动性。

降低铅鼓风炉炉渣含铅的途径

作者简介:朱吾意(1972-),男,工程师,主要从事有色金属冶炼技术工作。

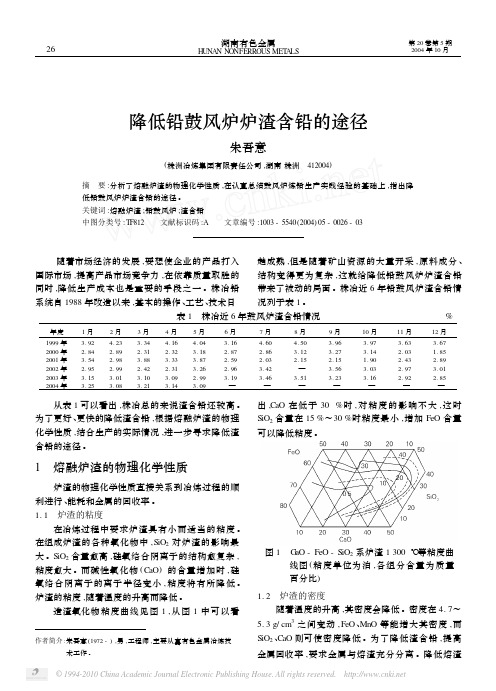

降低铅鼓风炉炉渣含铅的途径朱吾意(株洲冶炼集团有限责任公司,湖南株洲 412004)摘 要:分析了熔融炉渣的物理化学性质,在认真总结鼓风炉炼铅生产实践经验的基础上,指出降低铅鼓风炉炉渣含铅的途径。

关键词:熔融炉渣;铅鼓风炉;渣含铅中图分类号:TF812 文献标识码:A 文章编号:1003-5540(2004)05-0026-03 随着市场经济的发展,要想使企业的产品打入国际市场,提高产品市场竞争力,在依靠质量取胜的同时,降低生产成本也是重要的手段之一。

株冶铅系统自1988年改造以来,基本的操作、工艺、技术日趋成熟,但是随着矿山资源的大量开采,原料成分、结构变得更为复杂,这就给降低铅鼓风炉炉渣含铅带来了被动的局面。

株冶近6年铅鼓风炉渣含铅情况列于表1。

表1 株冶近6年鼓风炉渣含铅情况%年度1月2月3月4月5月6月7月8月9月10月11月12月1999年3.924.23 3.34 4.16 4.04 3.16 4.60 4.50 3.96 3.97 3.63 3.672000年 2.84 2.89 2.31 2.32 3.18 2.87 2.86 3.12 3.27 3.14 2.03 1.852001年 3.54 2.98 3.88 3.33 3.87 2.59 2.03 2.152.15 1.90 2.43 2.892002年 2.95 2.99 2.42 2.313.26 2.96 3.42—3.56 3.03 2.97 3.012003年 3.15 3.01 3.10 3.09 2.99 3.193.463.513.233.162.922.852004年3.253.083.213.143.09——————— 从表1可以看出,株冶总的来说渣含铅还较高。

为了更好、更快的降低渣含铅,根据熔融炉渣的物理化学性质,结合生产的实际情况,进一步寻求降低渣含铅的途径。

降低浮渣铟含铅量的生产实践

O 2 + 2 P b=2 P b O

Z n+P b O =P b+Z n O

( 3 )

( 4 )

2 I n+ 3 P b O= 3 P b+I n 2 O 3

( 5 )

成 硫 酸 铅 渣 不 仅 消耗 H s 0 , 而 且硫 酸铅 渣 只能 以

3 0

湖 南有 色金 属

HUNAN NONFERROUS M ETALS

第2 9卷 第 4期

2 0 1 3年 8月

降低浮渣铟含铅量的生产实践

姚 芾 , 刘 彦

( 湖南锡矿 山闪星锑业有 限责任公 司, 湖 南 冷水 江 4 1 7 5 0 0 )

摘

要: 在 高铟粗铅 吹炼 中, 通过严格控制吹炼 温度和鼓风量 , 避免 铅氧化进 入浮渣从 而降低 浮渣

表3 鼓 风 量对 吹炼 的影 响

如果 温 度 超 过 8 5 0 o C时 , 此时鼓 风吹炼 , 虽 然 I n 、 z n的反应 活 性 高 , 氧化效果好 , 但 同 时铅 的 氧 化

活 性 随之 增 强 , 大 量 的铅 被 氧 化 进 入 浮 渣 中。在 生

产 中曾 由于 吹炼 时 温 度过 高 , 导致整炉粗铅有 7 5 % 以上被 氧化 成 渣 , 而正 常 的浮 渣 率 为 1 0 % ~ 2 0 % 左 右, 此时 , 浮渣 因为 含 P b O高 而成 为红 色 渣 。不仅 没 有 达到 富集 铟 的 目的 , 反 而将 精 铅 变 为 氧化 铅 , 消耗 了大量 的能 源 、 增加 了劳 动 强度 、 大 大 延 长 了吹炼 时 间, 在后 续工 艺 中还 要 消 耗 大 量 的 H : S O , 产 出低 价 值 高污染 的硫 酸 铅渣 。

降低铅冶炼还原炉渣含铜的生产实践

降低铅冶炼还原炉渣含铜的生产实践张义民【摘要】总结了河南金利金铅集团有限公司降低铅冶炼还原炉渣含铜的生产实践经验.由于入炉物料含铜上升导致了公司还原炉渣含铜升高,公司技术人员通过数据分析及经验总结,确定了影响渣含铜的主要因素并采取了相应的对策,取得了良好效果.【期刊名称】《世界有色金属》【年(卷),期】2017(000)002【总页数】2页(P34-35)【关键词】铅冶炼;还原炉;渣含铜;降低;生产实践【作者】张义民【作者单位】河南金利金铅集团有限公司,河南济源459000【正文语种】中文【中图分类】TF812河南金利金铅集团有限公司是一家国内知名的矿产铅冶炼企业,公司有两条铅冶炼生产线,铅冶炼产能为30万吨,铅冶炼工艺采用铅精矿底吹炉氧化熔炼、高铅渣侧吹炉还原熔炼、炉渣烟化炉挥发熔炼回收锌,配套两转两吸烟气制酸技术、电解精炼技术、侧吹炉熔炼阳极泥回收金、银、锑、铋、碲技术等综合回收工艺,公司装备技术水平在国内处于先进水平。

随着铅冶炼行业市场竞争的日趋激烈,铅冶炼加工费日趋降低,但是环保、人工、能耗等成本却不断增加,铅冶炼行业的利润也越来越少,很多企业在亏损线上挣扎。

铅冶炼与其它有色金属冶炼的优势在于,铅冶炼伴生金属有铜、铅、锌、锑、铋、碲、镉等,不仅数量较多,而且品种丰富,回收这些伴生金属,不仅可以节约资源,而且是铅冶炼企业提高企业效益的发展方向。

因此,2014年以来,特别是进入2015年以后,为了提高经济效益,河南金利金铅集团有限公司将生产重心由铅产量向增加副产品产量转移。

在铅产量基本不增加或者小幅下降的情况下,努力增加副产品冰铜、次氧化锌、锑白和精铋的产量,以达到提高经济效益,增强市场抵抗力的目的。

为了提高这些副产品产量,首先就要增加铅精矿的入炉品位,因此公司将入炉物料锌含量由6~9%提高到8~11%,铜含量由1~1.5%提高到2~2.5%,锑含量由1~1.5%提高到2~2.5%,铋由于原料采购困难,暂未调整入炉品位。

氧气底吹熔炼——鼓风炉还原炼铅新技术及应用

氧气底吹熔炼——鼓风炉还原炼铅新技术及

应用

随着社会工业化进程的加速,各种生产工艺也在不断推陈出新,为了满足人们对高品质产品的需求,各种新技术应运而生。

其中就包括了氧气底吹熔炼——鼓风炉还原炼铅新技术。

这种技术的出现,不仅改善了铅熔炼中的环境问题,还提高了铅产量,使得铅冶炼业得到了更好的发展。

传统的铅熔炼工艺在煤气炉中进行,由于煤气本身所含有的硫化氢等有毒物质对环境的污染,以及因高温燃烧产生的大量废气对空气的污染,除了对环境造成了严重的影响,同时也使得铅熔炼的能源利用率很低,

为了解决这些问题,氧气底吹熔炼——鼓风炉还原炼铅新技术应运而生。

这种技术采用氧气作为燃料,通过底吹方式将氧气吹入铅熔炼炉中,使得铅在高温高浓氧气氛下迅速氧化还原,加快了铅的熔化

和反应速率,同时废气、废渣产生率也得到了大幅度降低,不仅对环

境影响减小,而且对于铅产出质量的提高也有明显作用。

在现如今的铅冶炼业,氧气底吹熔炼——鼓风炉还原炼铅新技术

得到了广泛应用。

采用这种技术可以使得铅炉的能耗比传统炉子降低

约25%~35%不等,同样的情况下也能产生更多的铅产出,同时在生产过程中无污染的废气排放,使得工作环境更加安全,这给企业的生产过

程增加了很多收益和竞争力。

综上所述,氧气底吹熔炼——鼓风炉还原炼铅新技术的广泛应用,不仅对于环保和节能的发展产生了积极的推动作用,而且在提高生产

成本的同时也促进了铅冶炼业的发展。

因此,这种技术的应用前景非

常广阔,也值得我们在实际生产中予以重视。

“豫光金铅”SKS炼铅法的优势及存在的问题

B45 “豫光金铅”SKS炼铅法的优势及存在的问题刘海洋1,2姚怀1,2王喜然1,2苌清华1,2肖发新1,2(1.河南科技大学材料科学与工程学院,河南洛阳 471003, 2. 河南省有色金属材料科学与加工技术重点实验室, 河南洛阳 471003)摘要:SKS炼铅法是一种新的炼铅工艺,针对这一新工艺的生产实践,对它的优势及存在的问题进行了分析和研究。

通过对“豫光金铅”新老工艺的生产指标进行对比,发现SKS炼铅法具有脱硫率高,烟气SO2浓度高,易于制酸,能耗较低,生产效率较高,清洁环保,生产成本低等系列优势,是一种传统工艺升级换代较为理想的选择。

但是,也存在鼓风炉渣含铅高、液态高铅渣需铸块等不利因素。

如何进行合理的工艺安排,进一步节能增效,充分发挥这一新的炼铅工艺潜力,将是未来一个岌待解决的问题。

关键词:SKS炼铅法,高铅渣,铅鼓风炉,渣含铅The Advantage and Problem of SKS Lead Smelting Process inYuguang Gold & Lead GroupLIU Hai yang1,2,YAO Huai1,2,WANG Xi ran1,2,CHANG Qing hua1,2,XIAO Faxin1,2(School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang471003,China)Abstract:The SKS lead smelting process is a new lead smelting technique,its advantage and problem is analysed and investigated in the practice.By contrast with yielding index of the old process,the new process has a series of special advantage,high desulphurizing efficiency,heavy concentration of the smoke containing sulphur deoxide gas that is turned into sulphuric acid,lower energy cost,higher productivity,cleanliness and environmental protection,lower cost and so on, so the SKS lead smelting process is the perfect choice to improving and upgrading the older.Nevertheless,the newer has some shortcoming such as high lead of slag in blast furnace and casting ingot that is made liquid high lead slag into.An urgent issue is how to rearragange the progress advisably and to economize energy and to add benefit and to take the best advantage of the potential of the newer.Keywords: SKS Lead Smelting Process, High Lead Slag, Lead Blast Furnace, Lead Containing in Slag传统的烧结—鼓风炉炼铅流程中存在着能耗高、返料量大、SO2浓度较低,不利于制酸、环境污染严重、脱硫不彻底等问题,而这些问题主要是在烧结过程中出现或存在的,因此人们研究了许多新的直接炼铅方法,以期消除这些问题。

鼓风炉处理含铅废渣废气治理技术研究

( o h etntueo Miig& M tlryB in 390,hn ) N  ̄ w s Istt f nn i eaug , a ig70 0 C ia l y

Ab ta t A o t h ls r a et e l i el a e s e i u n er v h t e d,h v d a tg t t s r c : d p e ba tf n c od a t t d d wa t r sd ea d r t e et eme a la t u w hh e e i l a e a v n a ew h l - i i d n e t n ,w t n t te e t u h r be o n i n na ol t n e it. h ril mp o e n i n n a e iv sme t i i sa f c ,b tt e p o lm fe vr me t p l i xss T e a t e i rv s e vr me tl h n o l uo c o p oe t n t n a e tr u h o t z g t e p o u t n tc n lg ,ma e S F o rd c ol t n,d s h r e u o s n - rtci O ma g h o g p i i h r d c o h oo y o mi n i e k L e t e u e p l i L uo i a g p t t d c a ad,o e fr n e frsmi re tr r e . r f rr e c o i l n ep s s e e a i Ke o d : l t u n c ; a e se r sd e te p o u t n tc n l g s o t z d;h x a s a s c nr l d e — y W r s b a r a e l d d wa t e i u ;h rd ci e h oo y i pi e te e h u tg i o t l ; x s f e o mi s oe h u td s l h f a o a s e u p u z f n i i

铅锌密闭鼓风炉风嘴改进实践

铅锌密闭鼓风炉风嘴改进实践摘要:某厂选择使用密闭鼓风炉炼铅锌工艺进行生产,再生产中经过多年的实践,工艺操作控制日益成熟,然而依然存在着一些问题,因此,本文对铅锌密闭鼓风炉风嘴改进进行了分析和探讨。

关键词:铅锌密;闭鼓风炉风嘴;改进措施1 鼓风量与鼓风压力1.1鼓风量铅锌密闭鼓风炉的正常鼓风量与风口区面积、风口配置等有关,标准型炼锌鼓风炉底部风口风量一般控制在35 000 m3/h左右。

生产实践中,鼓风量主要取决于焦炭燃烧、烧结块质量、炉内结瘤、料面高度及炉体结构等。

大风量操作时,焦炭燃烧速度快,熔炼强度大,生产效率高,而炉内热量损失比例相应减小,焦炭还原区域扩大,可获得较高的熔炼温度,降低渣含锌。

但风量过大,会使炉内高温区上移,造成炉料过早熔化,炉渣含锌升高,增加动力消耗,不利于熔炼过程的正常进行;同时,由于炉内气流速度过大,粉尘量增加,特别是在料面过低、烧结块强度差、炉内结瘤严重的情况下,冷凝器内浮渣剧增。

此外,大风量操作还受到烧结块质量、炉内结瘤所引起的高风压限制,而且鼓风量还需与冷凝分离系统及炉气洗涤系统的设备能力相匹配。

1.2风口配置风口配置要同时考虑炉缸单位面积送风量、风口鼓风强度以及风口风窝重叠情况。

根据经验,炉缸单位面积送风量不超过2 300 m 3/(m2•h),风El内单位面积的送风量不超过3 000 m3/(m2•h)。

为避免炉内形成死区,风口活化区必须侧向重叠。

风口数量增加,则每个风El风量减少,风窝尺寸则不够大,风口数量减少则加大了每个风口的风量,风窝重叠区域增加,活化了炉缸中心,综合考虑炉缸面积、风口面积及炉缸活度,16个风口最适合该厂炉型。

2降低鼓风压力的途径2.1影响鼓风压力的因素密闭鼓风炉鼓风压力降主要来自于烧结块和焦炭等物料形成料柱产生的阻力、热风管道摩擦阻力及水冷风嘴风口摩擦阻力。

料柱阻力和物料的透气性有关,热风管道及风摩擦阻力与风管直径、空气在风管内的流动状态及风管内壁的粗糙度有关。

降低炼铅鼓风炉渣铅含量的探索与实践

降低炼铅鼓风炉渣铅含量的探索与实践1背景炼铅是一项重要的冶金工艺,铅渣是一种难处理的废弃物。

铅渣中含有电解铅,属于重金属废弃物,其中的铅含量约为4%~6%。

除了有害的污染外,铅渣中含有的铅元素还可作为原料回收利用,促进再生资源的综合利用。

因此,如何减少渣中铅的含量,以最大限度地提高综合回收率,迫在眉睫。

2探索方案针对渣中铅含量太高的问题,经过多方分析,给出以下几种探索方案:(1)采用液体冷却的工艺流程,进一步提高冷却效果,减轻有害物质的蒸发,提高再生资源的综合回收率。

(2)加强铅熔点探测的准确性,降低和稳定铅渣融点,减少金属的混入,减少渣中铅的含量。

(3)尽量使用低含铅原料,增加低含铅原料对铅渣混合物中铅元素的比例。

(4)尽量采用常温吸收法回收回收铅,综合利用分离出来的铅熔点低的物质,可使高含铅物料回收。

3实施实践根据上述探索方案,设备装置做出了相应改变:(1)在渣升温到沸点以后立即采用吹风冷却,冷却时间最多不超过2秒并加快渣的凝固速度,最终实现风冷却,延长渣的冷却过程,使渣中的金属物质转移量降低。

(2)控制炉温恒定,确保渣升温到沸点后的温度保持稳定,有效的控制熔点,减少金属物质混入渣,使渣中铅的含量达到最佳值。

(3)在添加原料时尽量使用低含铅原料,同时增加低含铅原料对铅渣混合物中铅元素的比例。

(4)采用常温回收法分离出来的铅,提高铅的回收率,进而最大限度地降低渣中的铅含量。

4效果表现改进后,通过现场检测实验,有效的将渣中铅含量从4.76%降低到4.37%,减少了0.39%,从而满足环保要求,降低污染,更有效地降低炼铅渣中铅含量,提高回收率。

实践表明,上述改进措施所采取的方法是非常有效的,可以显著降低炼铅鼓风炉渣中含铅量。

而且,该技术具有技术成熟、操作简便、节能效果明显的特点,可以作为同类行业的引领技术。

港基夫赛特直接炼铅工艺的生产实践

港基夫赛特直接炼铅工艺的生产实践引言港基夫赛特(Gangkivest)公司是一家在铅行业有着悠久历史和丰富经验的企业。

该公司一直致力于改进铅炼制工艺,提高生产效率和产品质量。

本文将介绍港基夫赛特公司使用的直接炼铅工艺,以及该工艺在生产实践中的应用情况。

工艺原理直接炼铅工艺概述直接炼铅工艺是一种通过与炉渣进行反应来直接从含铅原料中提取铅的方法。

该工艺主要包括以下几个步骤:1.原料预处理:将含铅原料进行粉碎和筛分,以便提高反应效率。

2.预热:将粉碎后的原料加热至一定温度,以提高反应速度。

3.反应:将预热后的原料与炉渣混合,进行反应。

在反应过程中,铅会和炉渣发生反应并被提取出来。

4.过滤和分离:将反应后的混合物进行过滤和分离,分离出提取出的铅。

工艺优势直接炼铅工艺相比于传统的火法炼铅工艺具有如下优势:•效率高:直接炼铅工艺可以提高炼铅的效率,节省能源和原料成本。

•环保:该工艺减少了排放物的产生,对环境友好。

•产品纯度高:直接炼铅工艺可以通过对反应条件的控制,提高产品的纯度。

生产实践工艺参数的选择港基夫赛特公司在使用直接炼铅工艺时,需要选择适当的工艺参数来达到预期的效果。

主要的工艺参数包括原料粒度、反应温度、炉渣配比和反应时间等。

在原料粒度方面,公司通过对不同粒度的原料进行试验,确定了最佳的粒度范围。

较细的原料颗粒可以提高反应速率,但过于细小的颗粒又会增加过滤和分离的难度。

反应温度是影响反应速率和产品纯度的重要参数。

港基夫赛特公司通过对不同温度下的反应进行试验,确定了适宜的反应温度范围。

炉渣配比的选择直接影响到炼铅反应过程中的炉渣特性和铅提取率。

公司通过多次试验,确定了最佳的炉渣配比方案。

反应时间是指反应过程的持续时间,对产品质量和生产效率都有重要影响。

公司在实际生产中根据不同要求和工艺参数,灵活控制反应时间。

工艺改进为进一步提高炼铅工艺的效率和产品质量,港基夫赛特公司进行了工艺改进的研究和实践。

首先,公司对原料预处理进行了优化,增加了除尘和除湿设备,降低了原料中杂质的含量,提高了原料纯度和反应效率。

铅冶炼工艺流程选择

铅冶炼工艺流程选择铅的火法冶炼方法主要有烧结—鼓风炉熔炼法、氧气底吹熔炼(SKS)—鼓风炉还原法、浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法、氧气顶吹卡尔多(Kaldo)转炉法、氧气底吹(QSL)法和基夫赛特(Kivcet)法。

在上述方法中,氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法已实现了稳定持续的生产,并取得了良好的技术经济指标,为我国大部分的铅冶炼厂所采用。

氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法在工艺上都是将冶炼的氧化和还原过程分开,在不同的反应器上完成,即在熔炼炉内主要完成氧化反应以脱除硫,同时产出一部分粗铅和高铅渣。

高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出的粗铅送往精炼车间电解,产出的炉渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

随着我国对节能减排和清洁生产政策的不断贯彻落实,上述工艺的弊端也显现出来,鼓风炉还原高铅渣块,液态高铅渣的潜热得不到利用,还要消耗大量的焦炭,随着焦炭价格的提升,炼铅成本居高不下。

电热前床消耗大量的电能和石墨材料,也增加了冶炼成本,同时需要占用大量的土地和投资。

为了适应环保、低炭、节能降耗的需求,新的技术不断出现,目前在河南省济源豫光金铅,金利公司、万洋集团各自采用的液态高铅渣直接还原的三种炉型代表了我国铅冶炼发展的最高水平。

一、豫光金铅底吹还原工艺:取消鼓风炉,不用冶金焦,实现液态渣直接还原,与原有富氧底吹炉氧化段一起,形成完整的液态渣直接还原工业化生产系统。

具体技术方案为:铅精矿、石灰石、石英砂等进行配料混合后,送入氧气底吹炉熔炼,产出粗铅、液态渣和含尘烟气。

液态高铅渣直接进入卧式还原炉内,底部喷枪送入天然气和氧气,上部设加料口,加煤粒和石子,采用间断进放渣作业方式。

天然气和煤粒部分氧化燃烧放热,维持还原反应所需温度,气体搅拌传质下,实现高铅渣的还原。

传统炼铅的工艺流程

传统炼铅的工艺流程传统炼铅工艺流程主要分为以下几个步骤:1.原料准备将铅矿石破碎、磨矿,并进行选矿,得到铅精矿。

铅精矿的成分主要包括铅硫化物、铜硫化物、锌硫化物、铁硫化物等。

2.烧结将铅精矿、石灰石、石英砂等物料混合,在烧结炉中进行烧结,使铅硫化物氧化成氧化铅。

烧结后的物料称为烧结料。

3.鼓风炉熔炼将烧结料加入鼓风炉中,在高温下进行熔炼,使氧化铅还原成铅。

鼓风炉熔炼产生的烟气含有大量的二氧化硫,需要进行回收处理。

4.精炼将粗铅进行精炼,去除杂质,得到精铅。

精炼的方法主要有火法精炼和电解精炼两种。

5.成品将精铅铸造成各种形状的成品,如铅板、铅管、铅棒等。

传统炼铅工艺存在以下问题:污染严重:传统炼铅工艺会产生大量的烟尘和二氧化硫,对环境造成严重污染。

能耗高:传统炼铅工艺需要消耗大量的燃料,能耗较高。

劳动强度大:传统炼铅工艺劳动强度大,工作环境差。

为了解决传统炼铅工艺存在的问题,近年来开发了多种新型炼铅工艺,如:氧气底吹熔炼工艺:该工艺采用氧气底吹,提高了熔炼效率,降低了能耗。

富氧侧吹熔炼工艺:该工艺采用富氧侧吹,提高了熔炼效率,降低了SO2排放。

电炉熔炼工艺:该工艺采用电炉熔炼,减少了烟尘和SO2排放。

新型炼铅工艺具有以下优点:污染少:新型炼铅工艺可以减少烟尘和SO2排放,降低对环境的污染。

能耗低:新型炼铅工艺可以提高熔炼效率,降低能耗。

劳动强度小:新型炼铅工艺可以改善工作环境,减轻劳动强度。

随着科技的发展,炼铅工艺将不断进步,朝着更加清洁、高效、环保的方向发展。

氧气底吹熔炼—鼓风炉还原炼铅新技术

氧气底吹熔炼—鼓风炉还原炼铅新技术氧气底吹熔炼—鼓风炉还原炼铅法一、氧气底吹熔炼—鼓风炉法简介氧气底吹熔炼—鼓风炉还原炼铅法工艺流程为:熔剂、铅精矿或二次铅原料及铅烟尘经配料、制粒或混捏后进行氧气底吹熔炼,产出烟气、一次粗铅和铅氧化渣,烟气经余热锅炉回收余热和电收尘器收尘后采用二转二吸工艺制酸,尾气排放,铅烟尘返回配料。

铅氧化渣经铸块后与焦块、熔剂块混合后入鼓风炉进行还原熔炼,产出炉渣、烟气和粗铅,烟气经收尘后放空,铅烟尘返回配料。

工艺主要设备包括可旋转式氧气底吹熔炼炉,多元套管结构氧枪(多通道水冷高温喷镀耐磨底吹氧枪),特殊耐磨材质的氧枪口保护砖,浅层分格富铅渣速冷铸渣机(铅氧化渣铸渣机),带弧型密封罩和垂直模式壁中压防腐余热锅炉,全封闭铅烟尘输送配料等, 新型结构鼓风炉(双排风口大炉腹角高料柱)等。

工艺的核心设备是氧气底吹熔炼炉。

熔炼炉炉型结构为可回转的卧式圆筒形,在炉顶部设有2~3 个加料口,底侧部设有3~6 个氧气喷入口,炉子两端分别设一个虹吸放铅口和铅氧化渣放出口。

炉端上方设有烟气出口。

铅精矿的氧化熔炼是在一个水平回转式熔炼炉中进行的。

铅精矿、铅烟尘、熔剂及少量粉煤经计量、配料、圆盘制粒后, 由炉子上方的气封加料口加入炉内, 工业纯氧从炉底的氧枪喷入熔池。

氧气进入熔池后, 首先和铅液接触反应, 生成氧化铅(PbO ) , 其中一部分氧化铅在激烈的搅动状态下, 和位于熔池上部的硫化铅(PbS) 进行反应熔炼, 产出一次粗铅并放出SO 2。

反应生成的一次粗铅和铅氧化渣沉淀分离后, 粗铅虹吸或直接放出,铅氧化渣则由铸锭机铸块后, 送往鼓风炉工段还原熔炼, 产出二次粗铅。

出炉SO 2 烟气采用余热锅炉或汽化冷却器回收余热, 经电收尘器收尘, 送硫酸车间处理。

熔炼炉采用微负压操作, 整个烟气排放系统处于密封状态, 从而有效防止了烟气外逸。

同时, 由于混合物料是以润湿、粒状形式输送入炉的, 加上在出铅、出渣口采取有效的集烟通风措施, 从而避免了铅烟尘的飞扬。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

312 炉渣的性质及成份选择 ..

炉渣的主要成份为Fo 50 Co Zo 还含有少量的Mo A2等。 e、 12 a、 n 等, 、 g、 1 3 0 其中Po 50 e、 1 、 2

C 、Zo o a n 的总和约占总渣量的 8 ̄9 。 5 0 %

K 炼 sS 铅工艺降 低鼓风炉 含铅生产实 熔渣 践一 袁培新 李初立

件。为了确保炉内的还原气氛,提高还原能力,采取如下措施:

( 提高焦率 (  ̄巧 ) 低风焦比, ) 1 3 1 %,降 控制较高的 C/压比。 O C 操作时尽量使焦点区集 中, 保持较厚的焦炭层, 使熔体渣与 焦炭接触更充分。

( 采取高料柱作业。 ) 2 控制料柱高度35 . , . ̄4o 鼓风强度2 ̄ 耐/ 耐n 风压n ̄ m 4 2 扩. , 8 1 a 6 ,降低熔解速度, P k 床能力控制在4 ̄5 斌 ・ ,以 5 5 t d 便延长还原时间。

含铅高等。为此,该厂经过不断摸索,从合理选择渣型、强化炉内 还原气氛、 优化工艺参数控

制及加强操作入手, 将渣含铅降至4以 本文结合该厂的生产实践对如何降低鼓风炉渣含 己 % 下。

铅作一个初步探讨。

2 高铅渣鼓风炉熔炼的 特点

由 于高铅块Байду номын сангаас和铅烧结块在物理结构与化学成份方面的差异, 在熔炼上有一定区别。

23 4

a : 于c Co 由 z a离子半径大, 低金属与 渣之间的 + 能降 炉 表面张力, 有利于金属 渣的 铅与 分离;

适当的提高渣中C 的 o a 量, 可获得较高的炉温,降低炉渣的比 重;提高炉渣中的C 能破坏熔 o a

渣中 硅氧复合离子, 低炉 降 渣粘度; a 作为强 氧化物, c o 碱性 可置换 硅酸铅中 b, 的P 增大PO o b

中国首届熔池熔炼技术及装备专题研讨会

21 4

SS K 炼铅工艺降 低鼓风炉熔渣含铅生产实践

袁培新 李初立

( 湖南水口山有色金属集团有限公司, 湖南 衡阳 411 253 )

摘 要:本文介绍了S 炼铅法鼓风炉还原段在水口山八厂的生产实践,并从渣型、 s K 鼓风炉还原能力及操

作等方面探讨了 降低鼓风炉渣含铅的 途径和方法。

有色金属的 冶炼过程实际是一个以 炉渣作媒介提纯金属的过程, 炉渣的 组成及性质决定着

熔炼过程的还原程度、燃料的消耗量、炉座的生产率及金属的回收率。所以 渣型的选择对于降

低渣含铅意义非常重大。

311 渣型的选择应满足如下要求 .. ( 渣型应既能 ) 1 满足冶金过程的要求, 包括炉况顺行, 渣铅分离好, 渣含铅低, 流动性合 适,不浸蚀炉衬等, 又能节约造渣费用,得到良 好的冶炼技术经济指标。 () 2 充分考虑底吹炉、 鼓风炉对渣型的不同要求, 底吹炉高铅渣尽量向 终渣所需成分靠拢,

12 5O :能减小炉渣的比重,但会增加渣的粘度和提高渣的熔点。含铁较高的情况下,为了 尽量减少Fa 的生成, 0的含量必须保证能形成 Ze ・ 0的量。 eo 。 1 5: F 5: o 1 n : ZO 全是由原料中带入, 当渣中Z 含量过高时, o n 炉渣的熔点急剧上升, 所以鼓风炉渣中

铅烧结块为多孔结 块状物, 率一 构的 孔隙 般为5 ̄ 叽, 重1  ̄2 , 0 6 堆比 。 . 块度一 8 2 般为5 ̄ 0

10 烧结块中以 铅形态存在的 5皿。 硅酸 铅约占 总铅量的4 。 % 0 在鼓风炉还原熔炼时, 游离Po b 在

22 4

K 炼铅工艺降低鼓风炉熔渣含铅生产实 sS 践— 袁培新 李初立

高铅渣 鼓风炉渣 炉缸炉结

4 .8 05

3. 7 64

5。5 16

2。 5卯

注:表中数据为各物相铁含量的质量百分比

为了减轻、消除P0 e3 带来的危害,主要采取了以 4 下措施:

( 加入硫铁矿还原磁性铁。其主要反应方程式为: ) 1 3e + e= 1 0 0t 0e+S2 P3 FS 4 0 P

Poesi h ihhsetri h iosa, daaye h feto lgt , rcs nteegt m le nS k h a n lssteefc fsa 扣e u u n n

rdc gai t,。eai nl 6rl g la otiigi ls u aesa . 舀ui b l y prt。 n i no OW l edc ann nbatfr c lg n n

Z 含量以不超过 1 为宜。 n % 5

综上所述,同时考虑到技术和经济两个方面,即既要尽量降低熔剂的消耗,从而减少产渣 量和渣含金属的绝对损失,又满足熔炼对炉渣成分的基本要求。故确定渣型为:

P02 ̄3 2 ;50 2 一2% a 1一1% n 5 。 e 8 % 12 2 6 ;C 0 7 9 ;Z <1%

Y A e i, L h 一 1 U NP 卜x n IC u !

b tat Asrc I rsnstepa rcieo 1s u nc nSSLa m lig :tpeet h l tpatc fbatfraei K edSetn n

浓度,只要有足够的50来生成 Ze ・ 0 渣中的磁性铁会大大减少。 12 F 52 o 1 ,

()定期从后渣口 2 将粘渣排出。为了 顺利地将含 F 伍高的 3 e 粘渣排出, 特将后渣口 位置作

了调整,取得了预期效果。

() 3 炉缸内 有横隔膜形成时,要经常从前后渣口 用氧气捅烧, 保证铅液顺利落入炉缸。 34 加强操作,确保炉况稳定,尽量降低渣含 . 铅 ( 均匀合理布料, ) 1 严格控制料柱高度。 ( 加强铅虹吸口 ) 2 管理, 确保虹吸口 道灵活。 () 3 保持铅坝、 渣坝相对稳定, 确保炉缸不积渣,同时金属铅不从咽喉口 带出。 4 按规定放黄渣及开后渣口 () 放粘渣。 ( 尽量减少停风时间, ) 5 要求处理上部炉结、 渣坝的 停风时间 控制在两小时以内。 6 ()加强电 热前床操作, 保证铅、冰铜、 熔渣正常澄清分离。 35 严抓底吹炉生产管理,为鼓风炉提供合格高铅渣 . 降低鼓风炉渣含铅是一个系统工程,除了 抓好鼓风炉系统自 身技术参数的控制及加强操作

关 健词:sS K 炼铅法;高 铅渣; 铅鼓风炉; 渣含铅

l nr i Pa P cc o L w i L a C n in t ate n o r g ed otn g e n ai iBat unc S gn K L a S e g rcs n l F rae l iS S ed m l P e s a n i t o s

的还原反应将同时进行。高铅渣中的铅化合物的还原主要依靠焦点区的炭与熔渣的直接还原反

应和造渣组分的 置换反应。1 〔

因此,降低物料的熔解速度,提高焦点区的还原强度,选择合理渣型和增加渣、 铅分离的 时间将是熔炼过和程顺利进行,且获得低的渣含铅的必要条件。

3 降低渣含铅的主要途径和措施

3 1 渣型选择 .

24 4

K 炼铅工艺降低鼓风炉熔渣含铅生产实践— 袁培新 李初立 SS

表 1 高铅渣、鼓风炉渣及炉缸炉结中 铁物相分配比 () 例%

物 相 硫化铁

17 . 09 .3

. 7 09

1。 0 64

金属铁

1。 1 18

磁性铁

5 .5 12

赤铁矿

1. 5 82

硅酸铁

1.9 69 50 8

总铁

10 0 10 0

实践证明:采用此种渣型,能保证鼓风炉炉况顺行,且渣含铅较低。

32 鼓风炉还原能力的提高 .

如前所述, 高铅渣中 硅酸铅占总铅量的 7% 上, 0 以 其余游离的P 和 P ・ 刃也完全溶 o b o e b F 3

解于炉渣中。因此,鼓风炉还原高铅渣时,铅几乎完全是从炉渣中被还原出来。与烧结块的还 原过程相比 较,高铅渣中的铅是可以 较彻底地被还原出来, 但高铅渣的还原需要更强的还原条

Kyod :SS La setn Poes ih La s昭 ;edBatFmaeLa ewr s K ed m lig rcs ;Hg ed l La ls u c ;ed

C t iigi lg n o an n nsa

1 前言

我厂采用的是底吹氧化一鼓风炉还原炼铅工艺 (K 炼铅法) 该工艺是水口山有色金属有 S S , 限责任公司与中国有色工程设计研究总院共同 研发的、具有自 主知识产权的一种炼铅方法。该

△G 712一45 5T O 639 =

①

3e + e+512 50 5(Fo 50)+5: F3 FS 4 0 = Ze ・ 12 0t

△G 652一04T .4 O 2.8 =

②

由以 上两反应方程式吉布斯自由能变化和平衡常数与温度关系得知, 反应①在 1 ℃以 4 0 上 才能向 右进行。而对于反应②来说,由 50的 于 1 2 存在, 3 的 e ; F 0 还原显得容易得多, 1 0 在 1℃ 0 时反应即可进行。 如能提高炉温和 F 的活度,降 F 的 s e 低 e 活度及 5: o 0 的分压,有利于反应向 破坏 e 氏的 F3 方向 进行。在正常的熔炼温度下 (1 一15℃) 加之鼓风炉炉气中极低的 52 1 0 20 , 5 0

60 0℃时己 大量被还原,而未被还原的PO b 及硅酸铅在 7  ̄8 ℃时开始熔化,在流向炉缸的 0 0 过程中被加热并溶解其它金属氧化物。 熔体中的 铅化合物在熔化区 被上升热气流中的 C 所还 O 原。在焦点区, 直接参与了从熔体中还原硅酸铅中的 C 铅。由 于铅烧结块的表面积大, O 气 C的 固反应和碳的直接还原反应比 较活跃, 还原过程进行得很彻底, 故渣含铅小于3。 % 高铅渣为致密的熔结物, 重约30 与多孔疏松的 堆比 .。 铅烧结块相比, 表面积大大降 比 低。 高铅渣中 硅酸铅占 总铅量的 7 以 游离的氧化铅和铁酸铅也完全溶解于炉渣中。 % 0 上, 在上部还 原区中, 与高铅渣之间的 O C 气固反应机率较小, 只有在进入下部还原区, 高铅渣开始熔化, 铅