旋转摩擦色牢度仪校准规范

AATCC 116 耐摩擦色牢度:AATCC 垂直旋转摩擦仪法[1]

![AATCC 116 耐摩擦色牢度:AATCC 垂直旋转摩擦仪法[1]](https://img.taocdn.com/s3/m/7c2d7f543c1ec5da50e2702c.png)

AATCC 116 耐摩擦色牢度:垂直旋转摩擦仪法1.目的和范围1-1本标准用来测定带颜色纺织原料上的颜色通过摩擦转移到其他表面上的程度。

本标准适用于所有的纺织原料,不论是以纱线还是织物,不论是染色还是印花或其它着色方式。

本标准特别适用于印花块面小到用AATCC磨擦牢度测试仪(AATCC 8)难以达到要求时的样品测试。

1-2测试程序采用方形测试样品,可以以干燥、用水或用其它液体浸湿的方式测定。

1-3由于经过洗涤、干洗、缩水、熨烫或整理等会影响原料颜色的转移程度,这样测试前或后可经过上述处理后再作测定。

上述的任何处理,只需根据要求而定。

2.原理2-1 在规定条件下,将一置在垂直旋转摩擦色牢度仪上的测试样品用一标准方形摩擦布摩擦。

2-2 颜色转移到白色摩擦布上的情况可通过和沾色灰卡或9级彩色沾色灰的比较而定一个级数。

3. 术语3-1 色牢度:材料抵抗颜色变化的能力,包含本身的颜色变化和沾到相邻布上的情况,这种可能会出现在生产过程中,测试、储存及使用过程中。

3-2 摩擦:通过摩擦行为将带颜色的纱线或织物上的着色剂转移到相接触的另一织物的表面。

4. 安全措施注:这些安全措施仅作为信息提供。

作为测试过程的辅助措施,安全正确地进行实验操作是操作者的责任。

生产商必须对安全细节如安全数据表及其他生产商的推荐进行指导。

所有的OSHA标准和规定也必被参考和遵守。

4.1 应遵循优秀实验室的操作方法,在实验室里要佩带防护眼镜。

5. 仪器和原料5-1 垂直旋转摩擦仪;5-2 摩擦布:剪成51mm的方形样品;5-3 9级彩色沾色灰5-4 沾色灰卡;5-5 AATCC 白色吸水纸。

6. 校验6-1 测试仪器的校验确认应定期进行并且其结果应保持较长时间。

以下正确的操作行为是很重要的,并且能避免错误的测试结果,另外一些不正常的摩擦图像会影响并导致最终的评级结果:6-2 采用内部已知耐摩擦色牢度很差的织物作为校验试样,并做3块干摩测试。

摩擦色牢度:垂直旋转摩擦仪 AATCC 116-2001

摩擦色牢度:垂直旋转摩擦仪AATCC 116-20011.目的与适用范围1.1此测试方法以用于测量己着色纺织品表面的染料经过摩擦后转移到其它表面的情况,适用于各种纤维制成的纱线或织物,染色的、印花的或者说以其它方式着色的织物,尤其适合于印花面料。

1.2测试程序包括干摩和湿摩。

1.3任何处理都可能影响颜色转移的级别,根据具体的要求在任何处理状态下都可以进行此测试。

2.原理2.1 试样固定在旋转垂直摩擦仪上,在一定的条件下与标准摩擦布摩擦。

2.2 将摩擦布与AATCC沾色评级灰卡对对,评级。

3.术语3.1 色牢度:名词,材料颜色特征在某种程度上抵抗颜改变的能力以及材料在加工、测试、贮存及使用过程中置于某种环境下抵杭相邻材料染色或与相邻材料相互染色的能力。

3.2 摩擦脱色:在摩擦条件下,染色剂从一个己染色的纱线或布的表面转移到另外一个表面或邻近的区域。

4.设备与标准物质4.1 垂直旋转摩擦仪4.2 标准摩擦布,尺寸51*51mm(2*2in.)4.3 AATCC彩色样卡4.4 AATCC沾色灰卡4.5 白色AATCC吸水纸5.确认5.1 检查测试仪器运行是否正常,并作好记录。

这些观测数据非常重要不得,可以避免产生不正确的测试结果从而影响等级的评定,而这些不准确结果是由一些不常规的摩擦图形所引起。

5.2 用一个内部的摩擦牢度级数较低的摩擦纺织品作为一个标准样品,进行3次干摩擦试验。

5.2.1 因为沾色不匀导致摩擦布上摩得图形不圆,表面摩擦指表面不平。

5.2.2 摩擦图形有重影,表明摩擦时有松动。

5.2.3 样品侧面有摩擦痕迹,说明金属夹的弯曲向下且不够高以至阻碍了摩擦样品表面。

5.2.4 确定湿摩擦布准备的方法。

5.2.5 如果摩擦仪的砂纸被摩擦的位置与邻近的的位置光滑,或摩擦时试样滑动,则要更换砂纸。

6.测试样品6.1 试样的尺寸为大约25mm2(1in. 2)的正方形。

7.调湿7.1 测试前按ASTM D 1776的要求对样品进行预调湿和调湿,每块样品和摩擦布必须在21±1℃,65±2%RH的环境中,在筛网或有孔的调湿架上分开放置至少4小时。

摩擦系数仪校准方法

摩擦系数仪校准方法嘿,朋友们!今天咱就来讲讲摩擦系数仪校准那点事儿。

你说这摩擦系数仪啊,就像个有点小脾气的家伙,得好好伺候着。

要校准它,首先咱得给它找个安稳的地儿,不能摇摇晃晃的,不然它可不干。

就好比你睡觉的时候床晃来晃去,你能睡安稳吗?然后呢,咱得把它里里外外都检查一遍,看看有没有啥毛病。

这就跟咱人去体检似的,得从头到脚都瞅瞅。

要是有个零件松了或者坏了,那可得赶紧修好,不然校准出来的数据那能准吗?接着就是关键的一步啦,得找个标准的东西来对比。

就像你跟别人比高矮,得找个大家都认可的尺子来量吧。

这个标准的东西可不能随便找,得是经过认证的才行。

校准的时候可得细心点,不能马虎。

就跟你做饭放盐似的,多一点少一点味道都不一样。

轻了重了都不行,得恰到好处。

有时候校准可能一次还不行,得反复几次。

别嫌麻烦呀,这就跟你练武功一样,不反复练习怎么能成高手呢。

我记得有一次,我就没校准好,结果出来的数据那叫一个离谱啊,简直没法看。

后来我才发现,原来是我太着急了,有些步骤没做到位。

从那以后,我就知道了,做这事就得慢慢来,急不得。

还有啊,校准的时候环境也很重要。

不能太热也不能太冷,不然这仪器也会闹情绪的。

就跟咱人一样,太冷太热都不舒服。

总之呢,校准摩擦系数仪就跟照顾小孩似的,得细心、耐心、用心。

只有这样,才能让它乖乖听话,给咱提供准确的数据。

所以呀,大家一定要重视摩擦系数仪的校准工作,可别不当回事。

这关系到后面的很多工作呢,要是数据不准,那可就麻烦大了。

咱得对自己的工作负责,对得出的数据负责,这样才能让大家都信服。

好了,就说这么多啦,大家快去试试吧!。

摩擦脱色试验机操作规范

制 订: 樊保林 审 核:

文件编号:CCA-SQ-0005 版 页 本:A/0 码:第 1 页 共 2 页

制订部门: 品质部 制定日期:2013-7-10

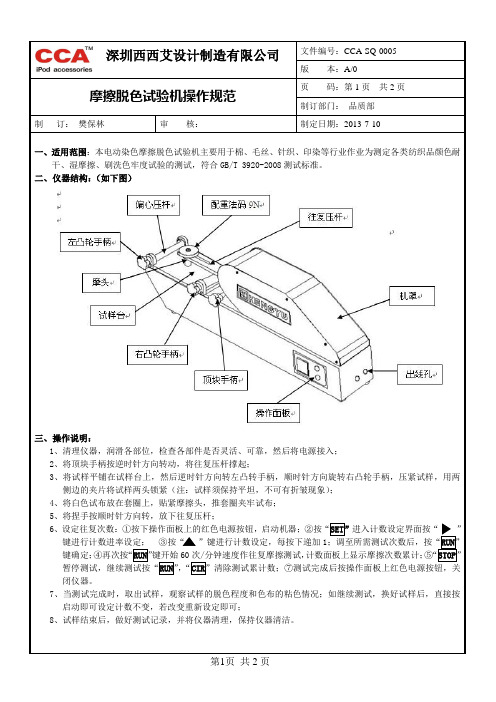

一、适用范围:本电动染色摩擦脱色试验机主要用于棉、毛丝、针织、印染等行业作业为测定各类纺织品颜色耐 干、湿摩擦、刷洗色牢度试验的测试,符合 GB/T 3920-2008 测试标准。 二、 仪器结构: (如下图)

第2页 共2页

第1页 共2页

深圳西西艾设计制造有限公司 摩擦脱色试验机操作规范

制 订: 樊保林 审 核:

文件编号:CCA-SQ-0005 版 页 本:A/0013-7-10

四、 试验结果判定: 1、如无标准皮样规定,脱色试验结果则以优良、尚佳、不良来判定 优良:湿布试验后白色试布不留颜色; 尚佳:湿布试验后白色试布上留有颜色,但在干布试验后白色试布不留颜色; 不良:干布试验后白色试布有留有颜色 2、如有标准皮样,试验结果则依与标准皮样比对来判定 3、利用日本规格协会染色坚率度委员会出品之 JIS 染色坚牢度污染用灰色标比色法,将白色试布置于灰色 标旁以肉眼比较白色试布受污染部分及已胺试验片污染部分色泽之污染比例情况, 与灰色标何种等级之比例 相近,即为该试验片之耐摩擦脱色试验之等级 A 面板、PU 二榔皮革区分如下: 级数 试验种类 区分判定 优良 尚佳 不良 干布试验 5级 4 级,4-5 级 4 级,3-4 级,3 级,2-3 级,2 级, 1-2 级,1 级 干布试验 5 级,4-5 级 5 级,4-5 级,4 级,3-4 级 3 级,2-3 级,2 级,1-2 级,1 级 湿布试验 5级 5 级,4-5 级,4 级,3-4 级 3 级,2-3 级,2 级,1-2 级,1 级

电动摩擦色牢度仪的测试步骤及注意事项

电动摩擦色牢度仪的测试步骤及注意事项电动摩擦色牢度仪由控制系统和摩擦系统组成,可自动用于织物干/湿摩擦色牢度的经常性或周期性测试试验,应用于棉、毛、麻、丝、针织、印染等行业。

符合标准:ASTM F1319,AATCC8/165,BS1006D02,GB/T3920,ISO105D02/X12,JIS L0849,M&S C8/C8A,NEXT TM6技术参数:1.摩擦头直径:16mm±0.1或25mm±0.12.摩擦行程:104/100mm(可调)3.垂直压力:9N±10%(AATCC标准)4.摩擦头运行速度:104±3mm/min(AATCC标准)5.一次测试往复运动次数:10次6.摩擦速度:60±1rpm/min7.电源连接:220V,50Hz8.标准磨擦小白布:50×50mm,退浆,漂白,不含荧光增白剂和整理剂的棉织物测试原理:用试样夹将试样固定在底座粘贴有砂纸的一端,将包裹着白色棉布的摩擦头放置在试样上,摩擦规定次数后,观察试样并用灰卡对比评定白棉布上的粘色程度,对织物试样的染色或表面涂层的稳定性作出评判,为材料的评估和选择提供参考数据。

测试步骤:1.试样准备:1.1试样和标准磨擦小白布需在恒温恒湿的环境中调湿。

1.2当试样有多种颜色时,应使所有的颜色都被磨擦到。

1.3若各种颜色的面积足够大时,须分别取样。

1.4剪取试样,分别做干磨擦和湿磨擦,应保证磨擦到所有的颜色。

1.5若试样的正反面是由不同的材料、颜色制成,正反面都要做磨擦色牢度试验。

1.6做干、湿磨擦牢度应不能在试样的同一部分重复进行。

2.干磨擦:2.1将试样平放在铺有砂纸的磨擦仪上,使试样的长度方向与仪器的动程方向一致并固定试样在压板,夹样应平整。

2.2将标准磨擦小白布固定在磨擦头上,用弹簧夹夹紧,将磨擦头轻放到试样上;2.3应确保磨擦时试样无滑动或起皱;2.4将摩擦头放在试样上。

色牢度测试仪作业指导书

目的:防止材料掉色进行有效控制,以确保满足客户的要求.

范围:适用于预防全公司真皮、皮革(PU、PVC)及其它布料检验。

操作指引

1需使用220W带地线的电源;

2在插入电源时不能湿手或赤脚,应保持在绝缘状况下安全连接电源;

色牢度测试仪需按物料性质常规来设定干擦50次,半湿擦10次(客户特殊要求例外);

按电源开关朝上摆启动,然后在设置屏幕上出现数据后按“设置”,然后按左右上下键给予设定,最后再按设置键确认;

5干擦-----剪长22CM*宽11CM的材料放入测试区需两头固定,然后对干擦的白布用圆型套模固定好,拔下支撑架,再按“启动”键;

6半湿擦-----的材料放入测试区需两头固定,然后对湿擦的白布用干净的水泡湿,用拧紧器把水份挤压后用圆型套模固定好,拔下支撑架,再按“启动”键;

7在取出材料后需其于目视检验(干擦4级,半湿擦3级)然后给予结果进行书面存档。

2012-02-11。

摩擦色牢度仪各国保证测试方法区别

摩擦色牢度仪各国保证测试方法区别织物的来摩擦色牢度指衣物在长期穿着过程中经受摩擦,抵抗颜色变化的影响。

测试摩擦色牢度时,将一块标准白色摩擦布放置于摩擦头上,在待测试样上往复摩擦,使样布颜色转移到摩擦小白布上,然后听过和沾色灰卡的比较来评定色牢度等级。

一、测试仪器及方法①GB/T 3920(等效于ISO 105 X16:2001)中,耐摩擦色牢度仪摩擦头直径为16±0.1 mm,平磨,压力为9±0.2 N,往复动程104±3 mm,摩擦10次;②AATCC 8使用的仪器为AATCC耐摩擦色牢度仪,摩擦头直径为16±0.1 mm,平磨,压力为9±0.2 N,往复动程104±3 mm,摩擦10次;③JIS L0849/10801/0862/1084,采用曲面摩擦方式,具备200g和500g的两套测试头,往复动程100mm,摩擦次数100;④KS K0650采用平面式摩擦色牢度仪,摩擦头直径为16±0.1 mm,平磨,压力为9±0.2 N,往复动程104±3 mm,摩擦10次;二、试验耗材①GB/T 3920(ISO 105 X16)采用标准摩擦小白布,符合GB/T 7568.2规定,大小(50±2×50±2)mm,摩擦布的含水率95%~100%,GB 251评定沾色用灰色样卡,1~5级共九个等级。

②AATCC 8选用testfabric标准摩擦布,符合AATCC 8.13.4.1的要求,尺寸为50×50 mm,湿摩擦布的含水率为65%,评定用沾色灰卡或9档级沾色彩卡,1~5级共九个等级。

③JIS L0849选用JIS标准摩擦布,按照JIS L0805.3的要求,尺寸为60×60mm,湿摩擦布的含水率为100%,评定等级时,采用JIS L0805沾色灰卡,1~5级共9个等级。

摩擦色牢度仪

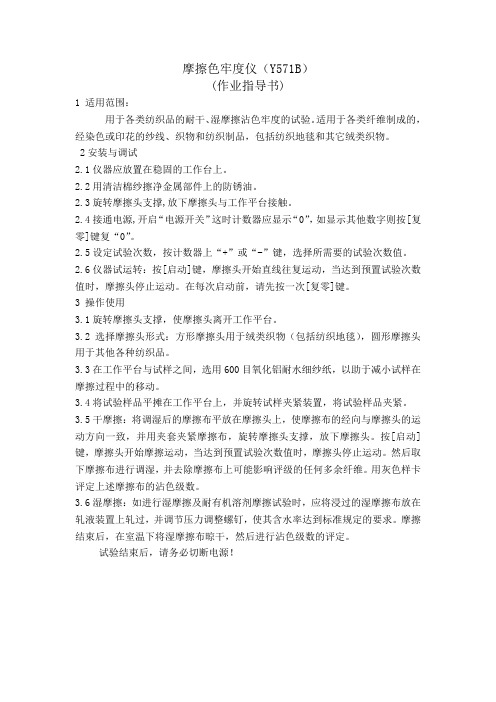

摩擦色牢度仪(Y571B)(作业指导书)1 适用范围:用于各类纺织品的耐干、湿摩擦沾色牢度的试验。

适用于各类纤维制成的,经染色或印花的纱线、织物和纺织制品,包括纺织地毯和其它绒类织物。

2安装与调试2.1仪器应放置在稳固的工作台上。

2.2用清洁棉纱擦净金属部件上的防锈油。

2.3旋转摩擦头支撑,放下摩擦头与工作平台接触。

2.4接通电源,开启“电源开关”这时计数器应显示“0”,如显示其他数字则按[复零]键复“0”。

2.5设定试验次数,按计数器上“+”或“-”键,选择所需要的试验次数值。

2.6仪器试运转:按[启动]键,摩擦头开始直线往复运动,当达到预置试验次数值时,摩擦头停止运动。

在每次启动前,请先按一次[复零]键。

3 操作使用3.1旋转摩擦头支撑,使摩擦头离开工作平台。

3.2选择摩擦头形式:方形摩擦头用于绒类织物(包括纺织地毯),圆形摩擦头用于其他各种纺织品。

3.3在工作平台与试样之间,选用600目氧化铝耐水细纱纸,以助于减小试样在摩擦过程中的移动。

3.4将试验样品平摊在工作平台上,并旋转试样夹紧装置,将试验样品夹紧。

3.5干摩擦:将调湿后的摩擦布平放在摩擦头上,使摩擦布的经向与摩擦头的运动方向一致,并用夹套夹紧摩擦布,旋转摩擦头支撑,放下摩擦头。

按[启动]键,摩擦头开始摩擦运动,当达到预置试验次数值时,摩擦头停止运动。

然后取下摩擦布进行调湿,并去除摩擦布上可能影响评级的任何多余纤维。

用灰色样卡评定上述摩擦布的沾色级数。

3.6湿摩擦:如进行湿摩擦及耐有机溶剂摩擦试验时,应将浸过的湿摩擦布放在轧液装置上轧过,并调节压力调整螺钉,使其含水率达到标准规定的要求。

摩擦结束后,在室温下将湿摩擦布晾干,然后进行沾色级数的评定。

试验结束后,请务必切断电源!。

摩擦色牢度仪仪操作规程

操作步骤:

1、试验时先接通电源,拨动电源开关。

2、起动按钮指示灯亮后,再根据试验需要,预置试验次数,待预置好试验次数后,然后按下启动按钮,摩擦头进行往复运动,当到达预置试验次数时即停止动作,一般工作只要按下启动按钮,摩擦头开始往复运动至所预置往Hale Waihona Puke 次数后自动停止运动。注意事项

1、工作台面、工作台导轨、导向辊支承处应定期加机械油润滑。

2、在未装试样布时磨头不允许与标准衬垫布磨擦以防损坏标准衬垫布。

3、当仪器停止使用时,必须旋转支撑使摩头与工作台脱开。

4、处理试布要根据试验需要按方法标准要求进行,进行湿摩擦及耐有机溶剂摩擦时,浸过的试布放于轧水架上轧过并调节螺钉使试布含水率达到标准的要求,处理试布时严防电器受潮。

5、将处理好的试布包裹于摩擦头上并用夹头夹紧,松开支承,然后再检查一下开关,按启动按钮,摩擦头即开始动作,摩擦结束后松开试样再按方法标准GB3920及GB5712进行对比评定。

处理试布要根据试验需要按方法标准要求进行,进行湿摩擦及耐有机溶剂摩擦时,浸过的试布放于轧水架上轧过并调节螺钉使试布含水率达到标准的要求,处理试布时严防电器受潮。

版本:A

安徽木兮环保科技有限公司

摩擦色牢度仪操作规程

文件编号:

修改状态:0

实施日期:

编制

审核

批准

规格及技术参数:

1、摩擦头对试样的正压力:9N

2、摩擦头动程:100mm

3、摩擦头的摩擦面直径:φ16mm

4、摩擦头往复次数:1n/s

5、自控次数:9999次范围内任意设置

6、输入电源:220V、50Hz

旋转摩擦色牢度仪加压重力测量结果不确定度评定示例

附录C旋转摩擦色牢度仪加压重力测量结果不确定度评定示例C.1 概述旋转摩擦仪通过摩擦头和压重砝码对试样施加一定的力,并在旋转机构的带动下以顺时针旋转摩擦405°后,再逆时针摩擦同样角度的方式对试样的摩擦色牢度进行试验。

C.2 依据方法JJF (纺织)096-2020《旋转摩擦色牢度仪校准规范》。

C.3 测量标准器:测量范围:(0~3000 )g ,d = 0.1 g , III 级电子天平;测量范围:(0~50 )N ,分辨力为0.01 N ,MPE :±0.2% FS 的测力计。

C.4 被测对象旋转摩擦仪加压重力。

C.5 测量过程先拆下摩擦头的压重砝码,放在电子天平上称取压重砝码质量。

砝码质量乘以当地重力加速度即可得到压重砝码重力。

然后将摩擦头放下后,用测力计将其吊离工作面(2~5)mm ,测出其重力。

用测力计测量3次,计算其算术平均值,即为摩擦头自身重力的实测值。

最后将压重砝码重力与摩擦头自身重力相加,即为摩擦头加压重力。

C.6 测量不确定度评定 C.6.1数学模型H W F F F +=式中:F ——摩擦头加压重力,N ;W F ——压重砝码质量,N ;H F ——摩擦头自身重力,N 。

C.6.2 输入量的标准不确定度的评定输入量W F 的标准不确定度来源包括电子天平测量重复性引起的标准不确定度)(1W F u ,电子天平分辨力引起的不确定度)(2W F u 和电子天平示值误差引起的不确定度)(3W F u ;输入量H F 的标准不确定度来源包括测力计测量重复性引起的标准不确定度)(1H F u ,测力计分辨力引起的不确定度)(2H F u 和测力计示值误差引起的不确定度)(3H F u 。

C.6.2.1 测量重复性引起的标准不确定度)(1W F u用电子天平重复测量压重砝码10次,得到测量列如下表:乘以当地重力加速度得到力值:单次实验标准差 =--=∑=)1()(121n F Fs ni W Wp 0.001 N测量重复性引起的标准不确定度:)(1W F u =0.001 NC.6.2.2 电子天平分辨力引起的不确定度)(2W F u电子天平分辨力为0.1g ,其量化误差以等概率分布在半宽为0.05 g 的区间内,属均匀分布,及包含因子3=k ,故引入的不确定度为:305.0)(2==k a F u W = 0.029 g = 0.0003 N C.6.2.3 电子天平测量误差引入的不确定度)(3W F u测量压重砝码采用测量范围:(0~3000 g ),d = 0.1 g , III 级的电子天平,其标准不确定度)(B F u ∆可根据电子天平最大允许误差,采用B 类方法进行评定。

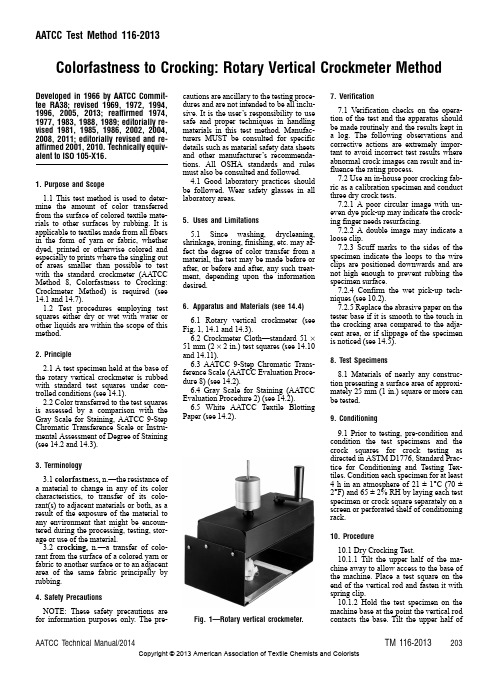

AATCC_116-2013耐摩擦色牢度:旋转垂直耐摩擦色牢度测定器法

AATC C Technical Manual/2014TM 116-2013203Developed in 1966 by AATCC Commit-tee RA38; revised 1969, 1972, 1994,1996, 2005, 2013; reaffirmed 1974,1977, 1983, 1988, 1989; editorially re-vised 1981, 1985, 1986, 2002, 2004,2008, 2011; editorially revised and re-affirmed 2001, 2010. Technically equiv-alent to ISO 105-X16.1. Purpose and Scope1.1 This test method is used to deter-mine the amount of color transferred from the surface of colored textile mate-rials to other surfaces by rubbing. It is applicable to textiles made from all fibers in the form of yarn or fabric, whether dyed, printed or otherwise colored and especially to prints where the singling out of areas smaller than possible to test with the standard crockmeter (AATCC Method 8, Colorfastness to Crocking:Crockmeter Method) is required (see 14.1 and 14.7).1.2 Test procedures employing test squares either dry or wet with water or other liquids are within the scope of this method.2. Principle2.1 A test specimen held at the base of the rotary vertical crockmeter is rubbed with standard test squares under con-trolled conditions (see 14.1).2.2 Color transferred to the test squares is assessed by a comparison with the Gray Scale for Staining, AATCC 9-Step Chromatic Transference Scale or Instru-mental Assessment of Degree of Staining (see 14.2 and 14.3).3. Terminology3.1 colorfastness, n.—the resistance of a material to change in any of its color characteristics, to transfer of its colo-rant(s) to adjacent materials or both, as a result of the exposure of the material to any environment that might be encoun-tered during the processing, testing, stor-age or use of the material.3.2 crocking, n.—a transfer of colo-rant from the surface of a colored yarn or fabric to another surface or to an adjacent area of the same fabric principally by rubbing.4. Safety PrecautionsNOTE: These safety precautions are for information purposes only. The pre-cautions are ancillary to the testing proce-dures and are not intended to be all inclu-sive. It is the user’s responsibility to use safe and proper techniques in handling materials in this test method. Manufac-turers MUST be consulted for specific details such as material safety data sheets and other manufacturer’s recommenda-tions. All OSHA standards and rules must also be consulted and followed.4.1 Good laboratory practices should be followed. Wear safety glasses in all laboratory areas.es and Limitations5.1 Since washing, drycleaning,shrinkage, ironing, finishing, etc. may af-fect the degree of color transfer from a material, the test may be made before or after, or before and after, any such treat-ment, depending upon the information desired.6.Apparatus and Materials (see 14.4)6.1 Rotary vertical crockmeter (see Fig. 1, 14.1 and 14.3).6.2 Crockmeter Cloth—standard 51 ×51 mm (2 × 2 in.) test squares (see 14.10and 14.11).6.3 AA TCC 9-Step Chromatic Trans-ference Scale (AATCC Evaluation Proce-dure 8) (see 14.2).6.4 Gray Scale for Staining (AATCC Evaluation Procedure 2) (see 14.2).6.5 White AATCC Textile Blotting Paper (see 14.2).7. Verification7.1 Verification checks on the opera-tion of the test and the apparatus should be made routinely and the results kept in a log. The following observations and corrective actions are extremely impor-tant to avoid incorrect test results where abnormal crock images can result and in-fluence the rating process.7.2 Use an in-house poor crocking fab-ric as a calibration specimen and conduct three dry crock tests.7.2.1 A poor circular image with un-even dye pick-up may indicate the crock-ing finger needs resurfacing.7.2.2 A double image may indicate a loose clip.7.2.3 Scuff marks to the sides of the specimen indicate the loops to the wire clips are positioned downwards and are not high enough to prevent rubbing the specimen surface.7.2.4 Confirm the wet pick-up tech-niques (see 10.2).7.2.5 Replace the abrasive paper on the tester base if it is smooth to the touch in the crocking area compared to the adja-cent area, or if slippage of the specimen is noticed (see 14.5).8. Test Specimens8.1 Materials of nearly any construc-tion presenting a surface area of approxi-mately 25 mm (1 in.) square or more can be tested.9. Conditioning9.1 Prior to testing, pre-condition and condition the test specimens and the crock squares for crock testing as directed in ASTM D1776, Standard Prac-tice for Conditioning and Testing Tex-tiles. Condition each specimen for at least 4 h in an atmosphere of 21 ± 1°C (70 ±2°F) and 65 ± 2% RH by laying each test specimen or crock square separately on a screen or perforated shelf of conditioning rack.10. Procedure10.1 Dry Crocking Test.10.1.1 Tilt the upper half of the ma-chine away to allow access to the base of the machine. Place a test square on the end of the vertical rod and fasten it with spring clip.10.1.2 Hold the test specimen on the machine base at the point the vertical rod contacts the base. Tilt the upper half ofAATCC Test Method 116-2013Colorfastness to Crocking: Rotary Vertical Crockmeter MethodFig. 1—Rotary vertical crockmeter.Copyright © 2013 American Association of Textile Chemists and Colorists204TM 116-2013AATC C Technical Manual/2014the machine back to the operating posi-tion with the test square at the end of the shaft in contact with the test specimen.Place the weight supplied with the Crock-meter on the vertical shaft to give the rub-bing finger a downward force of 11.1N ±10% (40 oz ± 10%).10.1.3 With the left hand, hold the test specimen in position on the base. Turn the crank 20 turns with the right hand.This produces about 40 reciprocal turns of the vertical shaft.10.1.4 Tilt the upper part of the ma-chine back and remove the test specimen and the test square, condition as in 9.1 and evaluate as in Section 11.10.2 Wet Crocking Test.10.2.1 Weigh the conditioned dry crock square. Using a syringe tube, grad-uated pipette or automatic pipetter, draw up water in mL to 0.65 times weight of crocking square. Example: If the crock-ing square weight equals 0.24 gm, the mL used would be 0.24 × 0.65 = 0.16 y the crocking square on white plastic mesh over a dish. Apply water evenly over the crocking square to achieve a 65± 5% wet pickup when weighed. Calcu-late wet pickup by multiplying the origi-nal dry conditioned weight by 1.65. If needed, adjust the amount of water used to wet the square and using a new crock-ing square, repeat steps. When 65 ± 5%wet pickup is achieved, record the amount of water used. Draw up the re-corded amount of water into the syringe tube, graduated pipette or automatic pi-petter for each wet crocking performed during the current day. Repeat this pro-cess each day (see 14.6).10.2.2 Avoid evaporative reduction of the moisture content on the crock square below the specified level of 65 ± 5% be-fore the actual crock test is run.10.2.3 Continue as directed in 10.1.10.2.4 Air dry the crock test square,then condition (see 9.1) before evaluat-ing. In the case of napped, brushed or sanded material when loose fiber might interfere with the rating, remove the ex-traneous fibrous material by pressing lightly on the crock circle with the sticky side of cellophane tape before evaluating.11. Evaluation (see 14.12)11.1 Back the crocked test square with three layers of white test cloth for evalu-ating.11.2 Rate by means of the Gray Scale for Staining (AATCC Evaluation Proce-dure 2), the AATCC 9-Step Chromatic Transference Scale (AATCC Evaluation Procedure 8) or Instrumental Assessment of Degree of Staining (AATCC Evalua-tion Procedure 12), and record the nu-merical rating (see 14.2, 14.3, 14.8, 14.9).11.3 It will be noted that the color transfer is usually greater near the edge of the tested circle than the center.11.4 Rate the color transfer at the edge of the tested circle.11.5 Average individual results to the nearest 0.1 grade when multiple speci-mens are tested or when a panel of evalu-ators rate color transfer.12. Report12.1 Report the grade determined in 11.5.12.2 Indicate whether dry or wet test.12.3 Indicate whether Gray Scale for Staining, AATCC 9-Step Chromatic Transference Scale or Instrumental As-sessment of Staining was used (see 14.2and 14.3).13. Precision and Bias13.1 Precision . Precision for this test method has not been established. Until a precision statement is generated for this test method, use standard statistical tech-niques in making any comparisons of test results for either within-laboratory or between-laboratory averages.13.2 Bias . The true value of colorfast-ness to crocking can be defined only in terms of a test method. There is no inde-pendent method for determining the true value. As a means of estimating this property, the method has no known bias.14. Notes14.1 The rotary vertical crockmeter pro-vides a reciprocating rotary motion to the test finger and a selected pressure on the test finger.14.2 Available from AATCC, P.O. Box 12215, Research Triangle Park NC 27709; tel:+1.919.549.8141; fax: +1.919.549.8933; e-mail:orders@; web site: .14.3 It has been noted that different grades may result depending upon whether the Gray Staining Scale or AATCC 9-Step Chromatic Transference Scale is used for the evaluation.It is, therefore, important to report which scale was used (see 12.3).14.4 For potential equipment information pertaining to this test method, please visit the online AATCC Buyer’s Guide at /bg. AATCC provides the pos-sibility of listing equipment and materials sold by its Corporate members, but AATCC does not qualify, or in any way approve, endorse or certify that any of the listed equipment or materials meets the requirements in its test methods.14.5 For very critical evaluations and in cases of arbitration, ratings must be based on the geometric gray scale for evaluating stain-ing.14.6 Experienced operators do not have to repeat this weighing procedure during a test session once the technique has been estab-lished.14.7 Specimens tested by both test methods may show dissimilar results. There is no known correlation between the two methods.14.8 An automated electronic grading sys-tem may be used as long as the system has been demonstrated to provide results that are equal to and provide equal or better repeatabil-ity and reproducibility than an experienced grader performing visual evaluation.14.9 It is expected that the use of instru-mental evaluation (EP12) will result in greater precision than that obtained from visual evalu-ations.14.10 Crockmeter Test Cloth should meet the following specifications:Fiber 100% 10.3-16.8 mm combedcotton staple, with no optical brightener presentYarn 15 tex (40/1 cotton count),5.9 turns/cm “z”Thread count for greige fabric 32 ± 5 warpends/cm: 33 ± 5 picks filling/cmWeave 1/1 plainFinished fabric desized and bleached with nooptical brightener or finish-ing material presentpH 7 ± 0.1Mass/sq meter 100 ± 3 g finished Whiteness W = 78 ± 3 (Method 110)14.11 CAUTION: ISO crock cloth results may not be equivalent to AATCC crock cloth results/values based on crock cloth study.14.12 CAUTION: It has been reported that the results for staining obtained by this method on fabrics dyed to dark shades (navy,black, etc.) that contain a combination of poly-ester and spandex, or their blends, may not show the full staining propensity of such fab-rics in consumer use. It is, therefore, recom-mended that the staining results obtained by this test not be used for the acceptance testing of such fabrics.Copyright © 2013 American Association of Textile Chemists and Colorists。

旋转摩擦色牢度仪校准规范JJF(纺织)096-2020

目录引言 (Ⅱ)1范围 (1)2引用文献 (1)3概述 (1)4计量特性 (2)5校准条件 (2)6校准项目和校准方法 (2)7校准结果表达 (5)8复校时间间隔 (5)附录A旋转摩擦色牢度仪原始记录格式 (6)附录B旋转摩擦色牢度仪校准证书内页格式 (7)附录C旋转摩擦色牢度仪加压重力测量结果不确定度评定示例 (8)引言本规范依据JJF1071-2010《国家计量校准规范编写规则》、JJF1001-2011《通用计量计量术语及定义》和JJF1059.1-2012《测量不确定度评定与表示》为基础性系列规范进行制定。

本规范技术指标参数参考了JJG(纺织)027-2010《染色摩擦色牢度仪校准规范》,GB/T29865-2013《纺织品色牢度试验耐摩擦色牢度小面积法》,AATCC116 -2013Colorfastness to Crocking:Rotary Vertical Crockmeter Method等标准的相关内容。

本规范为首次发布。

旋转摩擦色牢度仪校准规范1范围本规范适用于手动织物旋转(垂直)摩擦色牢度仪(以下简称为旋转摩擦仪)的校准。

其他类似摩擦仪可参照本规范进行校准。

2引用文件本规范引用了下列文件:JJF1071—2010国家计量校准规范编写规则凡是注日期的引用文件,仅注日期的版本适用于本规范;凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

3概述旋转摩擦仪主要用于检测相关纺织品的旋转摩擦色牢度,特别适用于印花、商标等面积小到难以达到普通摩擦色牢度仪要求的样品的测试。

旋转摩擦仪主要由摩擦头,旋转机构,压重砝码等组成(见图1)。

测试原理:将贴衬织物固定于摩擦头上,置于试样上面。

再对摩擦头施加一定垂直压力,使其作一定次数的正向和反向旋转摩擦后,对贴衬织物沾色程度进行评定。

注:1压重砝码;2摩擦头;3旋转机构图1旋转摩擦仪结构示意图4计量特性4.1摩擦头尺寸:Φ(16.0±0.1)mm,或Φ(25.0±0.1)mm。

摩擦色牢度仪ISO_105_X12标准测试方法

摩擦色牢度仪ISO_105_X12标准测试方法摩擦色牢度仪ISO_105_X12标准测试方法1.0范围1.1 ISO 105这部分标准规定了各种纺织品,包括纺织地毯及其它绒类织物耐摩擦色牢度的试验方法。

这个标准适用于各种染色或印花的纺织品,包括纺织地毯、织物及纱线。

每一试样需做两个试验,一个用于摩擦布,一个用湿摩擦布。

2.0 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,适用本标准的各方应探讨使用下列标准最新版本的可能性。

ISO 105 A01:1994 纺织品色牢度试验A01部分:试验通则ISO 105 A03纺织品色牢度试验A03部分:评定沾色用灰卡ISO 105 F09纺织品色牢度试验F09部分:棉摩擦布的规格ISO 105 X16纺织品色牢度试验X16部分:耐摩擦色牢度一小面积。

ISO 139 纺织品调湿和试验用标准大气3.0 原理将试样分别用一块干摩擦布和湿摩擦布摩擦。

通过改变摩擦测试仪摩擦头的两个尺寸,可以提高两种测试条件:一种用于绒类织物,一种用于染色或印花类织物。

4.0 设备4.1 耐摩擦色牢度测试仪:该设备具有两种不同尺寸的摩擦头以往复直线运动进行摩擦。

4.1.1对于绒类织物,包括地毯等﹕一个19mm x 25.4 mm长方形表面的摩擦手指,摩擦手指垂直压力为(9±0.2)N直线往复行程为(104±3) mm。

注一﹕当绒类织物与16毫米直径圆型摩擦指摩擦时,评定棉摩擦布的沾色程度是很困难的,因为在沾色区域的周围沾色很严重,如有圆晕。

在4.1.1中描述的摩擦头可以避免测试大部分绒类织物时出现圆晕。

注2:SDC(英国染色工作者学会)的定期刊物87 1971,155 88 1972,259中,描述了适用于绒类织物的仪器。

4.1.2其他织物(16±0.1 mm圆柱形直径) 摩擦指垂直压力为(9±0.2)N,直线往复行程为(104±3)mm。

AATCC 116-2005耐摩擦色牢度:旋转垂直摩擦仪法

将试样固定于仪器的基座上,固定位置为垂直与基座接触的位置。放下仪器的上半部分使其回到操作位置,使位于摩擦杆末端的摩擦布接触试样,将摩擦仪配置的砝码放到垂直杆上,给摩擦头施加11.1N±1.1N(40盎司±4盎司)的向下压力。

9.1.3

用左手使试样固定在基座上,同时右手转动曲柄20圈,使垂直杆反向转动40圈。

4.5――级颜色转移相当于沾色灰卡4~5级或9级AATCC沾色彩卡中的4.5级

4级――颜色转移相当于沾色灰卡4级或9级AATCC沾色彩卡中的4级

3.5级――颜色转移相当于沾色灰卡3~4级或9级AATCC沾色彩卡中的3.5级

3级――颜色转移相当于沾色灰卡3级或9级AATCC沾色彩卡中的3级

2.5级――颜色转移相当于沾色灰卡2~3级或9级AATCC沾色彩卡中的2.5级

1.0

目的和范围

1.1

本测试方法用来评定有色纺织品表面因摩擦而发生颜色转移到其他表面的程度。适用于各种纤维制成的各种类型的有色纱线和织物,包括染色、印花和其他方法着色的纱线和织物。尤其适用于面积过小而无法使用标准摩擦仪法(AATCC8,耐摩擦色牢度:摩擦仪法)进行测试的印花纺织品。

1.2

本测试方法使用摩擦布,包括干摩擦布、用水润湿的摩擦布或者用本方法范围允许的其他液体润湿的摩擦布。

9.1.4

抬起仪器上半部,取出试样和摩擦布,进行调湿和评级。

9.2

湿摩擦测试。

9.2.1

确定操作技术来准备湿摩擦白布。对调湿过的摩擦白布进行称重,然后在蒸馏水中彻底浸泡该摩擦布。每次准备一块湿摩擦白布。

9.2.2

对于摩擦白布进行称重。使用注射器管、刻度移液管或者自动移液管,吸取干摩擦白布重量0.65倍重的水量(mL)。例如。摩擦布中0.24g,则吸取的水量(mL)为0.24x0.65=0.16ml。将摩擦白布纺织盘子内的白塑料网上,向摩擦白布上均匀加水并称量湿润后的摩擦遍布重量。按照本方法和AATCC116《耐摩擦色牢度:旋转垂直摩擦测试仪法》的要求计算含湿率。如有必要,可以调整用了湿润摩擦白布的水量,并用一块新的摩擦白布重复上述步骤。当达到65%±5%的含湿率时,记录用水量。当天用注射器管、刻度移液管或地洞移液管吸水润湿摩擦白布时,使用该记录的用水量准备每块湿摩擦白布。每次测试需要重复上述过程。

往复旋转摩擦磨损仪操作规程

往复旋转摩擦磨损试验机操作规程1、检查仪器是否良好接地;各接线插头是否正确,接触良好;机架平台放置要平稳、牢靠;将被测样品清洗干净。

2、检查整机接线准确无误后,打开计算机电源。

进入windowsXP资源管理器窗口,在桌面上点击****.exe图标进入仪器运行程序;依次打开计算机、仪器控制箱电源,此时控制箱电源灯亮,预热十五分钟后开始做实验。

(注:先开电脑再开控制箱,关机时先关控制箱再关电脑)3、选择试验所需的传感器安装在设备上。

传感器(200N)安装前,选择与试验相匹配的弹簧大小、夹具芯、相对应的销或钢球夹具。

1000g、100g传感器则需安装相应的加载杆及钢球夹具。

4、将往复组件安装到主机平台上,拧紧固定螺丝(4只M6的内六螺丝)。

把试样平稳地放在样品台上,用夹具或压板将试样固定。

5、用自动或手动方法调整加载平台升降,使上试样刚要触及下试样表面,但不能接触上,再用自动或手动方法左、右移动上试样平台,调整往复位置。

注意:调整好后,用手转动往复长度调整块,观察上试样与下试样接触的轨迹,确定上试样夹具没有与压板边缘或螺丝等接触。

6、点击程序界面的【新建】按钮,设定参数并选择相应的传感器及摩擦方式。

7、主控箱预热后,检查上试样是否离开下试样,力传感器应在空载状态。

旋转仪器控制箱前面板载荷Ⅰ、Ⅱ调零旋钮,使屏幕程序窗口左下方,<调节零点>框中的<载荷1>、<载荷2>文本框中数值显示为“0.00”,然后检查<测量显示>框中<试验载荷>文本框数值显示为“0.00”。

旋转仪器控制箱前面板摩擦力Ⅰ、Ⅱ调零旋钮,使屏幕程序窗口左下方,<调节零点>框中的<摩擦力1>、<摩擦力2>文本框中数值显示为“0.00”,然后检查<测量显示>框中<摩擦系数>文本框数值显示为“0.00”。

载荷1、载荷2、摩擦力1、摩擦力2零点调整结束后,点击程序界面的【启动】按钮,开始测试。

摩擦色牢度:AATCC摩擦色牢度仪法

摩擦色牢度:AA TCC摩擦色牢度仪法1.目的与适用范围1.1 本试验方法用以确定着过色的纺织材料表面经摩擦转移到其它表面的颜色数量。

本方法适用于由各种形式纱线纤维或纺织纤维制成的、通过染色、印刷或其它方式上色的纺织品。

地毯或单独一块很小的印刷区域不推荐采用该试验方法。

1.2 准备好试验过程所需的方形白布。

干布块若干,用水浸过的湿布块若干。

1.3 由于洗涤、干洗、收缩、熨烫、修整等可能影响材料颜色转移的程度,因此本试验须在此类处理前或后进行。

2.原理2.1 在受约束的条件下,用白色摩擦布块摩擦着过色的试样。

2.2 将经过2.1步骤的白色试验布块与评定沾色用灰色样卡或评定变色用灰色样卡对比,评估转移到白色试验布块上的颜色,给出评定分数。

3.术语3.1色牢度材料在加工、试验、存储或被使用过程中暴置时所具有的抵抗颜色改变、抵抗着色剂转移的能力。

3.2 摩擦下来的有颜色的物质主要是经过摩擦从纱线纤维或纺织纤维的表面转移到其它表面或邻近纺织纤维区域的着色剂。

4.安全警告注:这些安全警告仅作告知用途。

该警告只是对试验步骤的补充说明,并不包括所有的安全相关信息。

用本标准试验时,使用者有责任采取安全和恰当的技术处理材料。

对于特定的详细资料如材料安全数据清单以及其它的厂商的推荐资料,必须向主机厂咨询,所有的OSHA标准及规章也必须参考和遵循。

4.1 应遵循好的实验室操作章程,在实验室所有区域安装安全玻璃。

5.仪器设备与原料5.1 AA TCC 摩擦色牢度仪(见13.2、13.3以及图1)。

5.2 试验布块,裁剪成50mm的方块(见13.4)。

5.3 AA TCC评定变色用灰色样卡(见13.5)。

5.4 评定沾色用灰色样卡(见13.5)。

5.5 白色的AA TCC纺织吸水纸(见13.5)。

5.6 适用于沾色试验仪的样件支撑架(见13.3)。

6.试验认证6.1 对试验操作及仪器设备应进行例行检查并记录其结果。

下面的观测资料以及修正措施对避免因非正常脱色现象影响评估过程、导致不正确的试验结果是极其重要的。

摩擦牢度机安全操作规程

摩擦牢度机安全操作规程

一、使用条件

环境温度为:0~40℃;

空气的相对湿度为95%以下(温度为25℃时)

二、操作步骤

1.取13×5cm的色布一块,放入支架,轻摇10转,转速1转/秒。

2.首先测试干摩擦,后测试湿摩擦。

三、校准程序

1. 使用摩擦牢度差的样品,进行三次干磨擦。

2. 摩擦后检查染料粘附是否不均匀,如有摩擦手指需打磨(或换新)。

3. 是否有重叠、拉长,如果有,则表示紧固件松动(换新)。

4. 如果样品上有摩擦痕迹,说明牢度太低。

5. 如果在摩擦图像的中间有一条直线,并且它遵循相同的摩擦方向,表示金属金属磨擦座有不平。

6. 摩擦时检查砂纸是否太光滑或样品是否打滑,如是需要换换砂纸。

四、注意事项

在条件室内操作,操作前应对织物和摩擦布进行处理。

五、日常维护

1.每天用干布擦拭,并检查其灵活、准确性;

2.每周六大清扫一次,用湿布彻底擦拭。

(完整版)色牢度AATCC8标准

参考标准AATCC8-2004耐摩擦色牢度1.目的和范围(不用于地毯,地毯用AATCC165)1.1测定有色织物因摩擦而沾色的程度,适合于纤维制品,如纱线、色织、印染等纺织品。

2.测定原理2.1在一定条件下,测试样和标准摩擦小白布摩擦,用灰卡评定颜色转移到小白布的程度。

3.设备和标准物质3.1AATCC摩擦仪(AATCC Crockmeter):摩擦头为圆形,直径1.6cm,往复动程为10.4±0.3cm,垂直压力为9±10%N。

3.2摩擦小白布(5cm*5cm)3.3AATCC沾色灰卡4.试样的准备4.1剪取二块试样,每块至少13*5cm;一块做干摩擦,另外一块做湿摩擦,试样的长度方向应与面料的经向和纬向成斜向取样。

4.2如果是纱线,可先将其织成织物,每块至少13*5cm或沿长度方向紧密缠绕在一个合适框架上,至少13*5cm。

4.3试样和摩擦小白布需在温度2±1℃,相对湿度65±2%的环境中放置至少4H。

5.测试程序5.1干摩擦5.1.1将试样平放在铺有砂纸的摩擦仪基座面上,长度方向沿摩擦方向并固定好,妥当放好试样压板。

5.1.2将摩擦白布正面朝下,纹路平行于摩擦方向,固定在摩擦指上,弹簧夹紧。

5.1.3将摩擦指轻放到试样上,不要让弹簧夹碰到试样。

5.1.4从摩擦指最靠近身边的一端开始,以一秒钟一圈的速度,援动摩擦臂10圈,使摩擦臂来回摩擦20次。

5.1.5取下摩擦白布放于室温21±1℃,相对湿度65±2%的环境中至少4H,测试后,可能有一些纤维沾在摩擦小白布上,对评级产生影响,评级前,用透明胶轻轻粘去摩擦白布上的松散绒毛。

5.2湿摩擦5.2.1在蒸馏水中完全浸湿摩擦白布,取出后夹于白布中挤压,使其含湿率为65±5%,每次准备一块试验样,避免蒸发降低水分含量。

5.2.2其余步骤同上述干摩擦中的5.1.1-5.1.4.5.2.3将摩擦小白布放在空气重晾干后再重复5.1.5的评级前的工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录引言 (Ⅱ)1 范围 (1)2 引用文献 (1)3 概述 (1)4 计量特性 (2)5 校准条件 (2)6 校准项目和校准方法 (2)7 校准结果表达 (5)8 复校时间间隔 (5)附录 A 旋转摩擦色牢度仪原始记录格式 (6)附录 B 旋转摩擦色牢度仪校准证书内页格式 (7)附录C 旋转摩擦色牢度仪加压重力测量结果不确定度评定示例 (8)引言本规范依据JJF1071-2010《国家计量校准规范编写规则》、JJF1001-2011《通用计量计量术语及定义》和JJF1059.1-2012《测量不确定度评定与表示》为基础性系列规范进行制定。

本规范技术指标参数参考了JJG(纺织)027-2010《染色摩擦色牢度仪校准规范》,GB/T 29865-2013《纺织品色牢度试验耐摩擦色牢度小面积法》,AATCC116 - 2013 Colorfastness to Crocking: Rotary Vertical Crockmeter Method等标准的相关内容。

本规范为首次发布。

旋转摩擦色牢度仪校准规范1 范围本规范适用于手动织物旋转(垂直)摩擦色牢度仪(以下简称为旋转摩擦仪)的校准。

其他类似摩擦仪可参照本规范进行校准。

2 引用文件本规范引用了下列文件:JJF 1071—2010 国家计量校准规范编写规则凡是注日期的引用文件,仅注日期的版本适用于本规范;凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

3 概述旋转摩擦仪主要用于检测相关纺织品的旋转摩擦色牢度,特别适用于印花、商标等面积小到难以达到普通摩擦色牢度仪要求的样品的测试。

旋转摩擦仪主要由摩擦头,旋转机构,压重砝码等组成(见图1)。

测试原理:将贴衬织物固定于摩擦头上,置于试样上面。

再对摩擦头施加一定垂直压力,使其作一定次数的正向和反向旋转摩擦后,对贴衬织物沾色程度进行评定。

注:1 压重砝码;2 摩擦头;3 旋转机构图1 旋转摩擦仪结构示意图4 计量特性4.1 摩擦头尺寸:Φ(16.0 ± 0.1) mm,或Φ(25.0 ± 0.1) mm。

4.2 摩擦头对试样加压重力:摩擦头与压重砝码给试样施加的压力为(11.1 ± 0.5) N。

4.3 摩擦头旋转角度:摩擦头顺时针旋转角度为405°± 3°,逆时针旋转角度同样为405°±3°。

5 校准条件5.1 环境条件仪器应安放在平稳的水平工作台上,安放环境应清洁,周围无明显震动和腐蚀性介质。

5.2 测量标准及其它设备测量标准及其它设备见表1。

表1测量标准及其他设备6 校准项目和校准方法6.1 校准前准备6.1.1外观通过目测,旋转摩擦仪应在适当部位装有铭牌,铭牌上须标明型号、制造厂、出厂编号等信息。

旋转摩擦仪的工作面应清洁,外表没有影响试验结果的机械损伤。

6.1.2摩擦头旋转机构检查旋转手柄时,旋转机构应该转动灵活、平稳,无抖动、卡顿现象。

当手柄旋转1圈时,摩擦头应完成1个循环(即顺时针完成一个旋转周期,再逆时针完成一个旋转周期的动作后回到起始位置)。

6.1.3摩擦头接触面检查方法一:放下摩擦头端面至试验平面,用0.05mm塞尺检查摩擦头端面与试验平面之间的间隙,应按圆周均匀分布地检查4点,其间隙均应≤0.05mm。

方法二:将棉标准贴衬织物固定在摩擦头上,在试验平面上放一张复写纸,转动旋转摩擦仪手柄一周,使得摩擦头接触面在复写纸上顺时针完成一个旋转周期,再逆时针完成一个旋转周期,取下棉标准贴衬织物检查摩擦头的接触印迹,接触面积应大于90%。

6.2校准项目具体校准项目见表2。

表2旋转摩擦仪校准项目6.3 校准方法6.3.1 摩擦头直径校准用游标卡尺测量一次端面直径,然后旋转90°再测量一次,计算两次测量结果的算术平均值即为摩擦头直径的实测值。

6.3.2 摩擦头加压重力校准拆下摩擦头的压重砝码,放在电子天平上称取压重砝码质量。

放下摩擦头端面至试验平面,用测力计将摩擦头(含摩擦布夹环)吊离试验平面(2~5)mm,测量摩擦头中心位置向下的重力,重复测量3次,以其算术平均值作为摩擦头(含摩擦布夹环)重量。

按照公式(1)计算摩擦头加压重力:H W G g m F += (1)式中:F ——摩擦头加压重力,N ;W m ——压重砝码质量,kg ;H G ——摩擦头自身重力,N ; g ——本地重力加速度,m/s 2。

6.3.3 摩擦头旋转角度校准在旋转摩擦仪的摩擦头下垫上一张纸,先用笔沿着摩擦头端面画一个圆,旋转手柄使摩擦头向一个方向转到极限位置(即摩擦头分别向两个方向旋转间的转折点),用笔在摩擦头和圆上做上记号(转折点1)。

再旋转手柄,使摩擦头顺时针旋转到另一个极限,根据摩擦头上的记号,在圆上标记转折点2(如图2所示)。

取出画图的纸,找出圆形的圆心,将圆心和两个极限点连接起来,用万能角度尺量取夹角,所得的值加上360°即为摩擦头顺时针旋转角度。

用同样方法重复测量3次,以其算术平均值作为摩擦头顺时针旋转角度的实测值。

用同样的方法可以测量出旋转摩擦仪逆时针旋转角度。

图2 摩擦头旋转角度测量示意图7 校准结果表达 7.1 校准记录校准记录应详尽记录测量数据和计算结果。

推荐的校准记录格式见附录A 。

7.2 校准证书经校准的旋转摩擦仪应出具校准证书,校准结果应在校准证书上反映。

校准证书包括的信息应符合JJF 1071—2010中5.12的要求,推荐的校准证书内页格式见附录B。

7.3 不确定度校准证书应给出主要校准项目的扩展不确定度,评定示例见附录C。

8 复校时间间隔在定期进行期间核查的条件下,建议复校时间间隔一般不超过1年。

注:由于复校时间间隔的长短是由仪器的使用情况、使用者、仪器本身质量等诸因素所决定的,因此,送校单位可根据实际使用情况自主决定复校时间间隔。

附录A旋转摩擦色牢度仪校准记录参考格式委托单位校准日期型号规格产品编号生产单位设备编号校准地点校准环境℃%RH 校准依据发证编号一、校准前准备:二、计量特性校准:校准员审核员附录B旋转摩擦色牢度仪校准证书内页参考格式证书编号:校准结果以下空白附录C旋转摩擦色牢度仪加压重力测量结果不确定度评定示例C.1 概述旋转摩擦仪通过摩擦头和压重砝码对试样施加一定的力,并在旋转机构的带动下以顺时针旋转摩擦405°后,再逆时针摩擦同样角度的方式对试样的摩擦色牢度进行试验。

C.2 依据方法JJF (纺织)096-2020《旋转摩擦色牢度仪校准规范》。

C.3 测量标准器:测量范围:(0~3000 )g ,d = 0.1 g , III 级电子天平;测量范围:(0~50 )N ,分辨力为0.01 N ,MPE :±0.2% FS 的测力计。

C.4 被测对象旋转摩擦仪加压重力。

C.5 测量过程先拆下摩擦头的压重砝码,放在电子天平上称取压重砝码质量。

砝码质量乘以当地重力加速度即可得到压重砝码重力。

然后将摩擦头放下后,用测力计将其吊离工作面(2~5)mm ,测出其重力。

用测力计测量3次,计算其算术平均值,即为摩擦头自身重力的实测值。

最后将压重砝码重力与摩擦头自身重力相加,即为摩擦头加压重力。

C.6 测量不确定度评定 C.6.1数学模型H W F F F +=式中:F ——摩擦头加压重力,N ;W F ——压重砝码质量,N ;H F ——摩擦头自身重力,N 。

C.6.2 输入量的标准不确定度的评定输入量W F 的标准不确定度来源包括电子天平测量重复性引起的标准不确定度)(1W F u ,电子天平分辨力引起的不确定度)(2W F u 和电子天平示值误差引起的不确定度)(3W F u ;输入量H F 的标准不确定度来源包括测力计测量重复性引起的标准不确定度)(1H F u ,测力计分辨力引起的不确定度)(2H F u 和测力计示值误差引起的不确定度)(3H F u 。

C.6.2.1 测量重复性引起的标准不确定度)(1W F u用电子天平重复测量压重砝码10次,得到测量列如下表:乘以当地重力加速度得到力值:单次实验标准差 =--=∑=)1()(121n F Fs ni W Wp 0.001 N测量重复性引起的标准不确定度:)(1W F u =0.001 NC.6.2.2 电子天平分辨力引起的不确定度)(2W F u电子天平分辨力为0.1g ,其量化误差以等概率分布在半宽为0.05 g 的区间内,属均匀分布,及包含因子3=k ,故引入的不确定度为:305.0)(2==k a F u W = 0.029 g = 0.0003 N C.6.2.3 电子天平测量误差引入的不确定度)(3W F u测量压重砝码采用测量范围:(0~3000 g ),d = 0.1 g , III 级的电子天平,其标准不确定度)(B F u ∆可根据电子天平最大允许误差,采用B 类方法进行评定。

该型电子天平称量500g 以上,2000g 以下最大允许误差±1g ,半宽为1g ,属均匀分布,包含因子3=k ,故电子天平测量误差引入的不确定度)(3W F u :)(3W F u 31== 0.58 g = 0.58×10-3 kg = 0.006 NC.6.2.4 称取摩擦头自身重力的测量重复性引入的不确定度)(1H F u用测力计重复测量摩擦头10次,得到测量列如下表:平均值H F = 0.71 N单次实验标准差 =--=∑=)1()(122n F Fs ni H Hp 0.025 N实际测量时,实测值在重复性条件下连续测量3次(m = 3),以3次测量算术平均值为测量结果,可得摩擦头自身重力的测量重复性引入的不确定度:3025.0)(21==m s F u p H =0.014 NC.6.2.5 测力计分辨力引起的不确定度)(2H F u测力计分辨力为0.01 N ,其量化误差以等概率分布在半宽为0.005 N 的区间内,属均匀分布,及包含因子3=k ,故引入的不确定度为:3005.0)(2==k a F u H = 0.003 N C.6.2.6 测力计示值误差引起的不确定度)(3H F u测量范围:(0~50 N ),MPE :0.2% FS 的测力计。

其最大允许误差为±0.1 N ,即半宽为0.1 N ,属均匀分布,包含因子3=k ,则测力计示值误差引起的不确定度:31.0)(3=H F u =0.058 NC.6.2.7 标准不确定度分量汇总C.6.3 合成标准不确定度的计算232221232221)()()()()()(H H H W W W F F u F u F u F u F u F u u +++++=222222058.0003.0014.0006.00003.0001.0+++++= =0.06 NC.6.4 扩展不确定度的评定各不确定度分量相互独立,呈正态分布,取2=k ,则扩展不确定度:206.0⨯=U = 0.12 NC.7 测量结果不确定度报告与表示旋转摩擦仪加压重力测量结果扩展不确定度为:12.0=U N 2=k。