橡胶用主要配合剂

橡胶制品加工常用助剂详解

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

橡胶的特种配合及其原理

橡胶的特种配合及其原理橡胶作为一种重要的高分子材料,在工业生产和生活中具有广泛的应用。

为了满足不同用途对橡胶的要求,需要对橡胶进行特殊配合,以改变其物理化学性质和性能。

本文将从特种配合的基本概念、作用原理和应用等方面进行阐述。

一、特种配合的基本概念橡胶配合是指在橡胶中加入各种辅助材料,使其具有特定的性能和性质。

常用的配合剂包括增塑剂、硫化剂、防老剂、填充剂、增强剂、粘着剂等。

这些配合剂的种类和用量根据实际需要进行选择和调整,可以实现橡胶的加工和成型、改变机械性能、抗老化、耐热、耐化学腐蚀等各种特殊要求。

二、特种配合的作用原理不同的配合剂的作用机理有所不同。

1.增塑剂:增塑剂可以改善橡胶在成型、储存和使用过程中的柔软性和弹性。

一般来说,增塑剂会在橡胶分子间形成一定的物理吸附和化学键合,增加分子间的距离和自由度,使橡胶变得柔软、易变形、抗拉伸和抗撕裂性更强。

2.硫化剂:硫化剂是改变橡胶物理性质的重要配合剂。

硫化剂通过与橡胶分子中存在的双键发生反应,将双键与硫原子交联,形成硫化桥,使得橡胶分子间发生交联而固化。

通过这种方式,可以增强橡胶的弹性模量、抗拉伸和抗断裂性能。

3.防老剂:防老剂可以抑制橡胶的氧化和热降解,延长橡胶的使用寿命。

防老剂的主要机理是通过吸收橡胶分子上的自由基和改变链传递反应的方式,抑制集中分子的产生和链断裂的发生,从而防止氧化和老化的发生。

4.填充剂:填充剂常用于增加橡胶的硬度和耐磨性能。

填充剂可以填充到橡胶分子中的空隙中,使橡胶变得更加紧密,提高其硬度和摩擦系数。

同时,填充剂还可以增加橡胶的难燃性、耐候性和耐磨性能。

5.增强剂:增强剂可以增加橡胶的强度、耐久性和抗磨损性等机械性能。

常用的增强剂有碳黑、纤维素、硅酸盐、金属氧化物等。

增强剂可以在橡胶分子间形成更强的化学键和物理键,使橡胶的分子间结构更加紧密和稳定。

6.粘着剂:粘着剂主要用于加强橡胶与其他材料的黏合性,提高其耐热性和耐化学腐蚀性。

五、橡胶与配合剂

J n K k iT k y h P 2 0 8 4 p . o a o k oKo oJ 0 92 6 9 6 A

此 种胶 料 包括 以 下 组分 :A)0—9 ( 1 0份 分

子链两端都用一H封端 的聚有机硅 氧烷 , O 它在

基过氧化异丙) 苯等组分 。将上述配方胶料与 混合物 ( 系 由 4份 I 0 4份脂 肪 酸酯组 A, 和 .

成) 进行 捏炼 加 工 , 可 制得 胶 片 ; 片硫 化 后 即 胶 可制 成试 片 , 硬度 (I 23 A型 ) 5 其 J K 65 , S 为 4, 拉 断伸 长率 (I 2 1 为 5 0 , 伸 强度 为 J K6 5 ) 8 % 拉 S 1 a 静 态 弹 簧 常 数 (I 35 为 24 5MP , JSK 6 8 ) 69 MP , a 动态模 量 与静 态模 量之 比为 16 , 4 1 具有 良 好 的耐臭 氧性 和 耐热 性 。 具 有较 好 的可硫 化 性及 粘合 性 的室温 硫化 硅

至 5℃ , 2 可利用的聚合热效率为 8 % , 5 ℃ 7 在 2 时 进 行恒 温反 应 30 mn 再 在 9 i 6 i; 0mn内升 温 至 6  ̄ 即可 制得一种共 聚型胶乳 ( ) 其粗 0C, A ( 集 料含 量 为 0 02 ) .0 % 。然 后 , 7 将 5份 ( 固态 )

2 ℃ 时的 黏度 为 0 0 3 .2~10 P —; B) 0—9 0 aS ( l O 份 分 子 链一 端 由一H 封 端 的 聚 有 机 硅 氧 烷 ; O ( ). c 0 1~l 0份 R aiO 2) 一[ 中 , 1 R 1S( R 4a 式 R 、2 代 表 ( ) 替 代 的烃 基 , 为 0— . 的 部 不 可 a值 0 2] 分 水 解 产 物 ; (D ) 0 1 ~ 1 份 . 0 ( 3 i4 HR 式 中 , 3代 表 ( ) 取 代 R 0)SR N 5, R 不 可

橡胶常用配合剂

N H NHN H SN S N H S N S S N S C C S S N H 9C 4H 9C 42Zn N S SN O N H S N H 橡胶常用配合剂硫化促进剂类促进剂D ;二苯胍 diphenylguanidine 主要用作橡胶硫化促进剂,也用于制染料。

纯品用作基准试剂。

促进剂DM ;二硫化二苯并噻唑(vulcanization) accelrator DM;2,2`-dibenzothiazole disulfide 可单独使用或与其他促进剂并用,适用于轮胎、胶鞋、工业用橡胶制品。

硫化临界温度较促进剂M 高,操作也较安全。

促进剂CZ 、CM 、CBS ;环己基苯并噻唑次磺酰胺;N-环己基-2-苯并噻唑次磺酰胺(vulcanization) accelrator CZ;N-cyclohexyl-2-benzothiazole sulfenamide是一种优良的后效性促进剂。

适用于天然橡胶和合成橡胶,特别适用于含有炭黑和再生橡胶制品。

促进剂BZ ;二正丁基二硫代氨基甲酸锌 zinc dibutyl dithiocaarbamate 用作天然橡胶、丁苯胶、异戊胶及其胶乳化剂的硫化促进剂。

硫化促进效果与PZ 、EZ 相似,但焦烧性小。

对胶乳来说,比PZ/EZ 硫化促进作用强,室温能硫化。

在干胶和乳胶中的性能与促进剂ZDC 相似,但活性更大。

用于干胶时,一般作为助促进剂,是噻唑类的活性促进剂。

也用作胶粘剂及胶泥的非污染性稳定剂,在混炼胶中具有防老化的作用,能改善硫化胶的耐老化性能。

根据硫化胶定伸强度、透明度及其他性能要求,用量范围为0.5~2份。

促进剂TMTD ;硫化促进剂TT ;二硫化四甲基秋兰姆;福美双(vulcanization) accelrator TMTD;accelrator TT;tetramethylthiuram disulfide是天然橡胶的超速促进剂。

也可用作硫化剂(可不加硫黄进行硫化)。

常用5类橡胶硫化剂简介

常用5类橡胶硫化剂简介虽然橡胶具有很多优良性能,但生胶本身仍存在着很多缺点,单纯使用生胶不能制得满足各种使用要求的橡胶制品。

各种橡胶必须加入适量的有关配合剂,才能制成有实用价值的橡胶制品。

这除了是工艺上的需要外,还因加入配合剂后可改善橡胶的性能,使之满足相应的使用要求,降低橡胶制品的成本。

橡胶配合剂的材料种类很多,在橡胶中的作用也很复杂。

根据配合剂在橡胶中的主要作用,又可分为硫化剂、硫化促进剂、防老剂、软化剂、补强剂、填充剂、着色剂以及特殊用途的配合剂。

硫化剂是配合剂中比较重要的一种,现就市场上常用硫化剂做一重点介绍。

硫化剂能在一定条件下使橡胶发生硫化的物质统称为硫化剂,所谓硫化是使橡胶线性分子结构通过硫化剂的"架桥"而变成立体网状机构,从而使橡胶的机械物理性能得到明显的改善。

1、硫磺:黄色固体物质,广泛应用于天然橡胶及部分合成橡胶中。

常用的硫磺有硫磺粉、升华硫磺(又称硫磺华)和沉淀硫磺三种。

硫磺不溶于水,稍溶于乙醇和乙醚,溶于二硫化碳和四氯化碳。

它的特点是硫化橡皮耐热性低、强度高、对铜线有腐蚀作用,适用于天然橡胶和某些合成橡胶。

在电线电缆橡皮配方中,硫磺用量大约在0.2份到5份之间,但由于促进剂的加入,可使硫磺用量相应减少。

2、金属氧化物:金属氧化物主要用于氯丁橡胶、氯磺化聚乙烯等的硫化剂。

常用的有氧化锌、氧化镁、氧化铅、四氧化三铅等。

氧化锌比重为5.6,是一种白色粉末,无毒、无味。

氧化锌在橡胶中应用比较广泛,在通用型氯丁橡胶中常与氧化镁并用作为主硫化剂。

在天然橡胶及其他烯烃橡胶中它可作为促进剂的活化剂。

除此之外它还兼有补强作用。

在耐日光老化的橡皮中起屏蔽紫外线的作用。

氧化锌在天然橡胶和丁基橡胶中用量为5~10份,在氯丁橡胶中与氧化镁并用一般用量为5份。

氧化镁氧化镁在氯丁橡胶中作为副硫化剂使用,混炼时能防止氯丁橡胶先期硫化。

本品能提高氯丁橡胶的抗拉强度、定伸强度和硬度。

能中和卤化橡胶等在硫化期间或在其他氧化条件下所产生的少量硫化氢。

丁腈橡胶配合体系介绍

丁腈橡胶配合体系介绍丁腈橡胶(Nitrile Rubber,NBR)是一种合成橡胶,具有优异的耐油性、抗溶剂性、耐磨性和耐热性。

因此,广泛应用于汽车制造、工程机械、化工设备等领域。

丁腈橡胶的物理性能和化学性能可以通过配合不同的助剂来调整,构建相应的配合体系。

一般来说,丁腈橡胶的配合体系主要包括增塑剂、硫化剂、活性剂、抗老化剂、填料等。

这些助剂的作用是相辅相成的,通过相互作用来增强橡胶的性能。

1.增塑剂:增塑剂的作用是使丁腈橡胶变得柔软、易加工。

常用的增塑剂包括白炭黑、碳黑等。

其中,白炭黑能够增强橡胶的耐磨性和耐油性,碳黑则能提高橡胶的强度和耐磨性。

2.硫化剂:硫化剂是丁腈橡胶必不可少的配合剂,它能够促进橡胶的硫化反应,增加其耐热性和耐老化性能。

常用的硫化剂有硫磺、硫化三苯胺等。

3.活性剂:活性剂有助于提高丁腈橡胶的流动性和加工性能,常用的活性剂有锌酸、过氧化二苯甲酰等。

4. 抗老化剂:抗老化剂能够延缓丁腈橡胶的老化速度,增加其使用寿命。

常用的抗老化剂有2,5-二(tert-丁基)-4-甲基蒽醌、N-异丁基-1,4-苯二胺等。

5.填料:填料是丁腈橡胶中起填充、增强和改变物理性能的作用,常用的填料有沥青、聚合物颗粒等。

填料的加入可以增强橡胶的强度和硬度。

丁腈橡胶的配方案例如下:1.丁腈橡胶100份,岩棉填料50份,二硫化炭黑5份,活性硫1.5份,N-异丁基-1,4-苯二胺0.5份,白炭黑1份。

2. 丁腈橡胶100份,碳黑填料60份,二硫化硫2份,锌酸1份,硫磺5份,2,5-二(tert-丁基)-4-甲基蒽醌1份。

3.丁腈橡胶100份,沥青填料40份,活性硫2份,过氧化二苯甲酰1份,硫磺3份。

橡胶配合剂和防老剂使用

橡胶配合剂和防老剂使用常用橡胶配合剂分类与作用①硫化剂能使橡胶分子链发生交联反应的化学药品,叫做硫化剂。

早期把硫磺加到生橡胶里,在热的作用下使线状的橡胶分子相互交联成体型网状结构,从而增加橡胶的强度,提高弹性和耐熔剂性能。

人们通常把这种工序叫做硫化。

硫化是橡胶加工中提高橡胶制品质量的重要环节。

硫磺是应用最多的硫化剂。

有些含硫有机物、过氧化物、金属氧化物等也可作硫化剂。

这些非硫化合物习惯上也叫硫化剂。

②硫化促进剂硫化促进剂受热时能分解成活性分子,促使硫跟橡胶分子在较低温度下很快地交联,增进橡胶的硫化作用,缩短硫化时间,减少硫磺的用量,有利于改善橡胶的物理机械性能。

硫化促进剂无机的有氧化钙、氧化镁等,有机的有促进剂D(二苯胍)、促进剂DM(二硫化二苯并噻唑)、促进剂TMTD(二硫化四甲基秋兰姆)等。

使用较普遍的是有机促进剂。

几种促进剂混合使用比单独使用效果好。

③促进助剂促进助剂又叫活性剂。

它能增强硫化促进剂的活化作用,提高橡胶的硫化效果。

常用的促进助剂有氧化锌和硬脂酸等。

④防老剂橡胶分子跟氧、臭氧发生氧化反应,橡胶的结构被破坏,使制品的机械性能降低,使用寿命缩短,这种现象叫橡胶的老化。

光和热能促进氧化作用,从而加速老化。

在橡胶中加入能抵制、减缓橡胶制品老化的物质,叫做防老剂。

防老剂分物理防老剂和化学防老剂两类。

物理防老剂有石蜡、地蜡、蜜蜡和硬脂酸等。

这类物质能在橡胶制品表面形成薄膜,防止氧气跟橡胶分子发生氧化作用,还能阻挡光线的照射。

化学防老剂比橡胶更容易跟氧反应。

在胶料中加入化学防老剂,使进入胶体里的氧气先跟防老剂发生反应,减少氧跟橡胶接触,能有效地延缓老化。

化学防老剂按分子结构分有胺类、酮胺类、醛胺类、酚类和其他类。

它有防老剂A(N-苯基-α-萘胺)、防老剂D(N-苯基-β-萘胺)等。

⑤补强填充剂补强填充剂用来提高硫化橡胶的强度,增强橡胶的耐磨、耐撕裂和弹性。

补强填充剂主要是炭黑。

用于橡胶工业的炭黑有52种之多,它是橡胶工业中的重要原料。

常用橡胶配合剂简介

常用橡胶配合剂简介一、定义:在生胶中加入的各种原材料,统称为橡胶配合剂。

硫化剂DCP:过氧化二异丙苯。

促进剂MBT或M:2-硫醇基苯并噻唑。

促进剂DM:二硫化二苯并噻唑。

促进剂DPG或D:二苯胍促进剂NA-22:乙烯基硫脲防老剂D:苯基-2-萘胺防老剂RD:防老剂MB:硫醇基苯胼咪唑示例:橡胶炼胶工艺说明第一步:配料制备(工厂常说配小料)将表(一)中的原料放入容器内搅和均匀。

第二步:初始混炼将橡胶(例如:氯丁橡胶)放入炼胶机(例如:开炼机或密炼机)先进行混炼(常称素化或塑化),塑化完成后再加入表(一)配料继续进行混炼。

第三步:加入填充剂混炼将初始混炼完成后的橡胶与表(二)中的原料进行再混炼。

第四步:加入补强剂混炼将填充剂混炼完成的橡胶加入补强剂(例如:炭黑)进行再混炼。

第五步:最后加入硫化剂混炼将补强剂混炼完成后的橡胶加入表(三)中的原料进行再混炼,混炼后胶料切成胶条,喂入滤橡机进行滤橡。

(注:在有些工厂,不经过滤橡工序)原则上,硫化剂必须是最后加入,否则,在混炼时橡胶就已硫化,无法进行挤橡加工了。

第六步:从滤橡机挤出的胶料,再经切胶机切成胶条,然后再经辗页机压成胶片后出片,冷却,停放。

一般地,应在低温下停放24小时后才能用于挤橡。

为保证产品质量和设备安全运行,应分别选择适当的挤橡机进行生产,挤橡机正常生产范围举例如下(仅供参考):Ф65mm挤橡机配套硫化线:正常生产截面为6mm2以下的绝缘线芯。

Ф115mm挤橡机配套硫化线:正常生产截面为100mm2以下的绝缘线芯,及生产直径Ф25mm以下的小橡套。

Ф150mm挤橡机配套硫化线:正常生产截面为10-240mm2的绝缘线芯。

生产直径Ф7mm-Ф40mm电缆护套。

Ф150mm挤橡机配套倾斜硫化线:正常生产截面为120mm2以上的绝缘线芯,正常生产截面为50mm2以上的电缆护套(直径Ф30mm-Ф65mm)。

而生产直径Ф60mm以上的电缆护套则需用Ф150mm悬垂硫化线及Ф200mm-Ф250mm的挤橡机。

橡胶常用的六大硫化体系

橡胶常用的六大硫化体系橡胶常用的硫化体系有:1.硫磺硫化体系。

2.金属氧化物硫化体系。

3.过氧化物硫化体系。

4.树脂硫化体系。

5.醌肟类硫化体系6.多元胺硫化体系。

1.硫磺硫化体系可分为:常规硫化体系:由硫磺和少量促进剂等配合剂组成,以多硫键交联为主。

耐高温性能较差,压缩永久变形大,过硫后易出现返原现象,但耐屈挠疲劳行较好、机械强度较高,胶料及制品不易喷霜。

有效、半有效硫化体系:硫磺用量一般在0.5份以下,常用量为0.35份,配合较大量的促进剂,需要较长的焦烧时间(超速促进剂与后效性并用),活性剂应使用足量的硬脂酸(1-8份)。

几乎没有硫化返原现象,,硫化均匀性好,耐热性好,压缩变形低,生热小。

缺点为抗屈挠疲劳性差,易发生喷霜现象。

采用高TMTD的有效硫化体系配方虽然使用广泛,但加工稳定性差,切喷霜严重。

2.金属氧化物硫化体系:优点是硫化胶硬度和拉伸强度较高,并用环氧树脂后,可提高硫化胶的耐热性和动态性能。

常用的有氧化锌、氧化镁、氧化钙、氢氧化钙等。

氧化锌容易焦烧,加SA后可稍缓和焦烧倾向。

氧化镁和氧化钙焦烧倾向较小,并以氢氧化钙最好。

氧化镁用量以稍多为宜,增加用量可提高胶料硫化速度,并提高硫化胶强度和硬度。

缺点是生热大,耐屈挠性能差。

3.过氧化物类硫化体系:优点是压缩永久变形低,耐热耐寒性良好,胶料硫化时间短,不污染金属,便于制得透明橡胶。

缺点是一般不能用于热空气硫化,撕裂性能较差。

可分为①简单型:硫化体系只有有机过氧化物,或包括防焦剂。

该体系优点为硫化胶的压缩变形小,缺点是硫化过程中焦烧可控程度低,几乎不存在硫化诱导期。

②后效性:该体系硫化组分由过氧化物、活性剂和防焦剂组成。

特点是为可控制焦烧时间,又不影响硫化效率。

硫化特性与后效性硫磺硫化体系相似,过氧化物硫化体系温度系数比硫磺硫化体系高。

温度每提高10度,硫化速度约提高两倍。

(硫磺硫化体系提高一倍)焦烧性能亦是如此。

4.树脂类硫化体系:特点是形成热稳定较高的C-C键和醚键交联。

橡胶加工助剂

在我们工业生产中,橡胶助剂是不可或缺的,按照传统的分类方法其可以分为硫化助剂、防护助剂,除此之外还有加工助剂,这些产品能够为厂家的橡胶制品带来比较高的附加值,而且能够降低生产成本。

加工助剂包含增塑剂、均匀剂、粘合增进剂等。

一、增塑软化剂增塑软化剂是橡胶加工过程中使用的一种旨在改善橡胶加工性能的操作助剂。

现使用较多的芳烃油。

其作用如下:●降低混炼胶的粘度。

●增大胶料的塑性。

●提高炭黑和其它配合剂的分散性。

●改善硫化胶的物理性能。

二、均化剂能够改善不同极性及粘度的橡胶的均匀性,它们在混炼过程中可很快被橡胶吸收,而其它添加物可被快速混合,使胶料产生相对低的粘度。

它们也可改善未硫化胶的粘性,并且在硫化时不硬化。

例如,在无内胎子午线轮胎的气密层胶料中采用卤化丁基橡胶时,加入该树脂可以改善卤化丁基橡胶与NR硫化前和硫化后的粘合性能。

目前我们主要使用的均化剂为40MSF。

三、粘合增进剂橡胶粘合增进剂一般分为树脂和钴盐两大类。

钴盐能够增进黄铜与橡胶的粘合,使胶料具有优良的耐蒸汽老化和潮湿老化的特性。

树脂类粘合增进剂主要为间甲(白)体系,它不仅能够改善纤维材料与橡胶的粘合性能,也能改善钢丝帘线与橡胶的粘合性能。

蚌埠市荆山精细助剂有限公司原名怀远大禹公司,在多年经营过程中规模逐步扩大,生产技术不断创新。

拥有严密的质量体系和完善的检测手段,公司对生产的黑油膏、白油膏、棕油膏严格监控,是江浙沪部分化工企业的稳定供应商。

另有大型货车四辆,中型货车五辆。

多种质优价廉的产品,从厂家直接发货。

并且与原料供应商保持密切合作拥有充足的产品原料供应链。

愿与广大企业合作,共同发展。

橡胶配合剂种类及作用介绍

橡胶配合剂种类及作用介绍未经硫化的生胶,分子之间没有教练,不能制作橡胶制品,在生胶中必须加入配合剂,使生胶硫化教练成具有一定物理力学性能的硫化胶。

配合剂是多重化学物质。

配合剂种类繁多,根据这些化学物质在生胶中的主要作用,分为硫化剂、硫化促进剂、防焦化剂、防老剂、填充剂、增塑剂、软化剂或专用的配合剂等十几个大类。

① 硫化剂在一定条件下能使橡胶发生硫化教练的物质称为硫化剂。

硫化剂类型按化学结构可分为硫、硒、碲等元素,含硫化合物,有机过氧化物、金属氧化物,胺类化合物,合成树脂等。

其中使用硫磺作为天然橡胶和丁苯橡胶硫化的主要硫化剂。

在橡胶磨具生产中除硫磺外,还需加入一定量的促进剂、活性剂等。

所以橡胶磨具老化过程是一个多组分体系的平行和依次进行的许多双分子反应的总和。

硫磺和硫化过程是硫磺分子在常态下为8院子的换装结构,生胶料中硫磺在硫化温度下及约30J/mol分子能量作用下,环状结构产生开环,生成链状的双基性硫。

根据不同条件,硫环断裂后可生成自由基或离子基的双基性硫。

双基性硫与橡胶大分子在双键处或-碳原子处反应时,可在一根分子链上生成"分子内的化合物',也可在两根分子链之间生成"分子间的化合物'即产生交联。

随硫磺用量增加,结合硫量也增加,硫化胶的强度、硬度、耐热性提高,弹性下降,耐溶剂性、耐水性提高,橡胶发脆,冲击强度下降,故硫磺用量不是无限的,有一个最大限量,即100g生胶的最大亮黄含量(g),成为硫化系数(%)。

天然橡胶的硫化系数为47%,丁苯橡胶硫化系数为44。

5%。

② 硫化促进剂凡能促进硫化反应的物质均称为硫化促进剂,简称促进剂。

促进剂可提高和改善硫化胶的物理力学性能,减少硫化剂用量,缩短硫化时间,提高生产率,能促进硫化的适宜温度,保证胶料有相当的胶烘时间,保证胶料的混料、压延及压出过程中的操作安全。

常用的有噻唑类、2-硫磺醇基苯并噻唑(商品名:促进剂M)、二磺化二苯并噻唑(促进剂DM)、胍类(二苯胍)。

橡胶工业手册第二册配合剂

橡胶工业手册第二册配合剂

橡胶工业手册第二册配合剂是指在橡胶制品生产过程中所使用的各种辅助性化学物质。

配合剂可以改善橡胶的加工性能、增强橡胶制品的物理性能,并且可以调整橡胶的性质以满足不同的应用需求。

常见的配合剂包括:

1. 加硫剂:如硫磺、硫化锌等,用于橡胶的硫化反应,使橡胶原料在加热和压缩的条件下进行交联,并形成橡胶制品的特定性能。

2. 加速剂:如硫化酰胺类、硫代硫酸酯类等,用于加速橡胶的硫化反应,减少硫化时间,提高生产效率。

3. 促进剂:如活性剂、活性助剂等,可以提高橡胶的加工性能,促进橡胶分子间的交联和增强橡胶的物理性能。

4. 抗老化剂:如防氧剂、紫外线吸收剂等,用于延缓橡胶制品老化过程,提高橡胶的耐久性和稳定性。

5. 填充剂:如炭黑、沉淀二氧化硅等,用于改善橡胶的强度、耐磨性和耐撕裂性。

6. 塑化剂:如增塑剂、可塑剂等,用于提高橡胶的柔软性和延展性,使其更容易加工和成型。

配合剂在橡胶制品生产中起着非常重要的作用,可以调控橡胶的性

能以满足不同的应用需求。

橡胶助剂及经典配方(重要)

IS-HS-8510 黄色不飞扬粉

90.0±1.0 95.0 80.0

10.0±1.0 0.05 0.50 0.10 99.8

表1

稳定不溶性硫黄

IS-HS-7520 IS-HS-6033

黄色不飞扬粉 黄色不飞扬粉

80.0±1.0

67.0±1.0

95.0

95.0

80.0

80.0

20.0±1.0

33.0±1.0

橡胶硫化树脂 202 化学名称:对-叔辛基苯酚甲醛树脂

国内外同类产品名称:WS 树脂(无锡宾王化工厂),SP-1045(Schenectady,美国)

英文名称:p-tert-octylphenol formaldehyde resin

主要技术指标: Q/SHY2-2002

指标

数值

外观

淡黄 -浅黄绿色块状树脂

产品包装和储存:DTDM 产品按 25 公斤纸板桶内衬 PE 塑料袋包装。产品在室温下存放于通风干燥处,

保质性硫黄;聚合硫;ц-硫 英文名称:insoluble sulfur;Polymeric sulfur 化学式:Sn CAS 注册号:[9035-99-8] 技术指标:Q/IMFJ001-1997

引发剂、硫化剂、 交联剂, 特别适用于白色透明、 耐热、压缩变形低、金属结合力大的大型制品和注

压制品。加入氧化锌后能改善硫化胶的机械性能、耐老化性能尤佳, 在硫化乙丙胶、 乙烯、 醋酸乙烯

橡胶时,配合活性剂后交联度大大提高,本品一般用量在 1.25~5 份,可赋于耐老化、耐寒、不喷霜、不

污染金属的良好性能本品对酸敏感极强, 故不适用于含酸性的橡胶塑料及其他助剂如氯丁胶、槽炭黑 等。

≤0.30

挥发份(105℃) %

交联剂的介绍与使用

H S -R -S -S -R -S -R -S -S -R -S H

实际上是分子链的合并,并不是生成交联键的交联反应。

3、防焦剂(硫化延缓剂) 防焦剂的作用:是在交联初期起抑制作用,只有当防焦剂消耗 到一定程度,促进剂才起作用。

4、配合剂(助交联剂)

配合剂的作用:提高交联密度,改善制品性能。

三、交联机理

交联体系不同,交联机理不同。

硫磺交联

橡胶交联

非硫磺交联

含硫化合物交联

过氧化物交联

金属氧化物交联

胺类、树脂、酸酐类交联机理。

适用于不饱和橡胶、三元乙丙橡胶以及不饱和度大于 2%的丁基橡胶。

S + M + ZnO、HSt体系:交联不饱和橡胶RH。 S :以8硫环形式存在

S S S S S S S S

M: 促进剂

S

N

=XSH

SH

C

X

(1) 生成自由基(促进剂分解)

XSH

XSH + S8

cccsccs有机过氧化物主要是bpo过氧化二苯甲酰dcp过氧化二异丙苯可硫化除丁基橡胶和异丁橡胶外的所有其他橡胶但主要硫化饱和橡胶如

第七节 交联剂及相关添加剂

高分子材料的交联过程需要一定条件:主要是加入

交联体系,并经过一定的温度、压力和时间。 交联的结果:

一、常用的交联剂

交联剂是使聚合物交联起来的配合剂。 (1)硫磺(S) 最古老的硫化剂,橡胶工业用的最多。 适用范围:不饱和橡胶(含双键)。 用量:软制品 —— 0.2~0.5phr

XS + H

XS + H S8 X S S n H + S 8-n

不稳定 氢键

分解

XS

橡胶工业手册第二册配合剂

第一章硫化剂和硫化助剂橡胶在未硫化前缺乏良好的物理机械性能,硫化胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能会大大提高。

这些性能的提高与引起硫化作用的配合剂和硫化条件有关。

第一节硫化剂硫、硒、碲一.硫黄硫黄(sulfur)元素符号:S。

性质:黄色固体。

有结晶形和无定形两种。

在橡胶工业中使用的硫黄有硫磺粉、不溶性硫黄、胶体硫黄、沉淀硫黄、升华硫黄、脱酸硫黄和不结晶硫黄等。

1.硫黄粉易燃,熔点114~118℃。

硫黄粉为橡胶的最主要硫化剂。

室温下较易溶于天然橡胶、丁苯橡胶,较难溶于有规立构丁二烯橡胶及丁腈橡胶。

对大多数胶料而言,有非常大的正溶解度系数,即随着温度升高,硫黄的溶解度增大。

某些促进剂M会增加喷硫现象。

为了防止未硫化橡胶的喷硫,硫黄宜在低温下混入。

在加硫黄之前加入软化剂,掺入再生胶、槽法炭黑或以硒代替部分硫黄,均能减少喷硫现象。

采用不溶性硫黄也是消除喷硫的主要方法。

在软质橡胶中,用量一般为0.2~5.0份,制造硬质橡胶时用量为25~40份。

2.不溶性硫黄使用不溶性硫黄能避免胶料喷硫,也不易产生早期硫化,并能保持较好的粘性。

一般用于特别重要的制品。

3.胶体硫黄主要用于乳胶制品,便于均匀分散,不会沉淀。

4.沉淀硫黄5.升华硫黄纯度较高,通常含有70%的斜方硫,余为无定形不溶性硫黄。

但含有硫黄蒸汽氧化生成的亚硫酸,酸价常在0.2~0.4%,能迟延硫化。

熔点为110~113℃。

6.脱酸硫黄7.不结晶硫黄二.硒硒(selenium)元素符号:Se。

性质:红色或灰色粉末。

灰色六方晶体最稳定,相对密度4.81;红色无定形体,相对密度4.26~4.28.熔点217℃,沸点690℃。

性脆,有毒。

三.碲碲(Tellurim)元素符号:Te。

性质:灰色粉末或晶体。

相对密度6.24.熔点452℃,沸点1390℃。

易传热和导电。

不溶于水,溶于硫酸、硝酸、氢氧化钾和氯化钾溶液。

有毒。

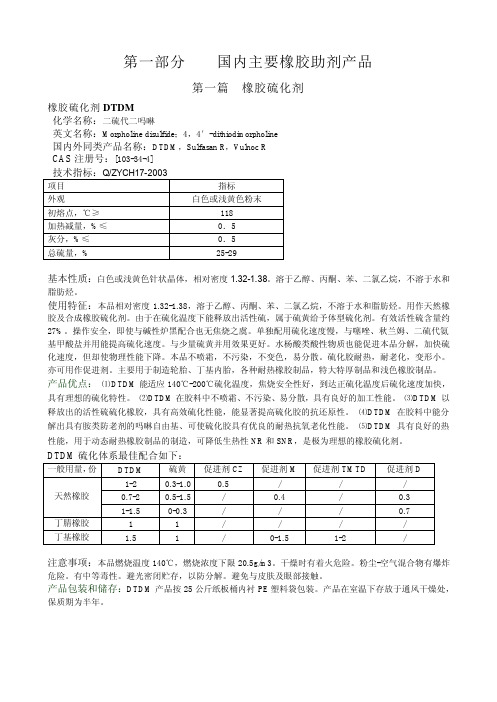

含硫化合物一.二硫化二吗啡啉(硫化剂DTDM)二硫化二吗啡啉(Morpholine disulfide)性质:灰棕色或白色结晶粉末。

橡胶配合剂和防老剂使用

橡胶配合剂和防老剂使用橡胶配合剂是指添加到橡胶中以改善或调整其性能的化学物质,包括增塑剂、抗氧剂、交联剂、加强剂等。

防老剂是指防止橡胶老化的化学物质,主要包括抗氧剂、防火剂、抗紫外线剂等。

本文将详细介绍橡胶配合剂和防老剂的使用方法及其对橡胶性能的影响。

橡胶配合剂的使用对橡胶制品的性能具有重要影响。

首先,增塑剂是橡胶配合剂中最常用的一类。

增塑剂可以使橡胶变得更加柔软和可塑,且有助于提高橡胶制品的可加工性。

丁腈橡胶和氯丁橡胶通常需要使用增韧塑化剂,以提高其抗撕裂性能和耐磨性。

另外,增塑剂还可以起到提高橡胶表面光泽和降低摩擦系数的作用。

其次,抗氧剂是橡胶配合剂中常用的一类。

橡胶在长期使用过程中容易老化,表现为硬化、开裂、变色等现象。

抗氧剂可以有效地延缓橡胶的老化速度,增强其耐候性和热稳定性。

常用的抗氧剂包括PH值稳定剂、有机磷酸酯、酚类化合物等,它们可以消除或中和橡胶劣化时产生的自由基,抑制橡胶分子链的断裂和交联反应的进行。

再次,交联剂是橡胶配合剂中另一类重要成分。

通过交联作用,可以提高橡胶的强度、硬度、耐磨性和耐化学性能。

常用的交联剂有有机过氧化物、硫化剂、金属氧化物等。

有机过氧化物主要用于热交联,硫化剂主要用于硫交联。

交联剂的选择应根据橡胶种类和要求来决定,不同的交联剂具有不同的反应机理和交联效果。

最后,加强剂也是橡胶配合剂中一类重要的成分。

加强剂主要用于改善橡胶的强度、拉伸性能和耐磨性能。

常用的加强剂有碳黑、纤维素、玻璃纤维等。

其中,碳黑是最常用的加强剂,能够显著提高橡胶的抗拉强度和耐磨性。

此外,碳黑还可以提高橡胶的耐候性和耐化学性能。

橡胶防老剂是保护橡胶制品不受老化影响的一种化学物质。

其防老机理主要是通过与橡胶分子中的自由基反应,抑制自由基连锁反应的进行,从而减缓橡胶的老化速度。

常用的防老剂有羟基苯乙烯醚等。

防老剂的选择应根据橡胶种类和要求来决定,不同的防老剂具有不同的反应机理和防老效果。

橡胶配合剂和防老剂的使用方法主要包括预混、挤出和成型三个步骤。

常用橡胶配合剂分类与作用

常用橡胶配合剂分类与作用常用橡胶配合剂可以分为增塑剂、抗氧剂、防老剂、二硫化物促进剂、分散剂等几类。

它们在橡胶制品的加工过程中起到了至关重要的作用。

增塑剂是一类用于增加橡胶柔软度和延展性的配合剂。

它可以降低橡胶的硬度,提高其柔韧性和可塑性,使橡胶产品具有更好的弹性和韧性。

常见的增塑剂有石蜡、石油沥青、合成橡胶软化剂等。

抗氧剂的作用是延缓橡胶老化过程,保持橡胶制品的性能。

橡胶在长时间使用或暴露在氧气、日光等环境条件下会发生老化,导致性能下降。

抗氧剂可以抑制氧气的直接接触和氧化反应,延缓橡胶的老化速度。

常见的抗氧剂有硫酚类、硝基酚类、二苯胺类等。

防老剂是一类用于保护橡胶制品不受紫外线辐射和高温氧化的配合剂。

它可以有效地抑制橡胶的老化反应,延长橡胶制品的使用寿命。

常见的防老剂有二硫化四甲基、硫醚类、过氧化物等。

二硫化物促进剂是一类用于促进橡胶硫化反应的配合剂。

橡胶在加硫过程中,需要添加一定量的硫化剂和促进剂来促进硫化反应的进行。

二硫化物促进剂可以加速橡胶的硫化速度,提高硫化效果,使橡胶制品具有更好的物理机械性能。

常见的二硫化物促进剂有硫醇类、硫脲类、硫代字茂类等。

分散剂是一类用于橡胶和填料分散的配合剂。

填料在橡胶中起到增强剂、增稠剂和填充剂的作用,但是填料的分散性很重要。

分散剂能够将填料均匀分散在橡胶中,提高橡胶制品的机械性能和加工性能。

常见的分散剂有阳离子表面活性剂、阴离子表面活性剂、非离子表面活性剂等。

除了这些常用的橡胶配合剂,还有一些其他的配合剂也具有重要的作用。

例如,促进剂能够加速橡胶的加硫反应;防焦剂能够防止橡胶在加热过程中产生焦炭;硫化剂能够将橡胶转变为耐热、耐寒和耐化学腐蚀的弹性体;填充剂能够提高橡胶制品的物理力学性能和耐磨性。

总的来说,常用橡胶配合剂在橡胶制品的加工过程中起到了至关重要的作用。

它们可以提高橡胶制品的柔韧性、耐老化性、硬度和机械性能,延长橡胶制品的使用寿命,提高产品质量。

橡胶和主要配合剂资料全

橡胶及主要配合剂资料加工油软化剂增塑剂类PROCESS OIL637:轻石蜡型基础油大豆油:大豆油310:环烷类加工油W150软化油:石油碳氢化合物,氢化合成油FT-A增粘剂:锆铝系偶合剂,0.5-1.0PHR,改善接着,流动性。

WB215:脂肪酸18%;脂肪酸脂52%;碳酸钙20%DMP:邻苯二甲酸二甲酯DAP:邻苯二甲酸二丙酯DIBP:邻苯二甲酸二异丁酯DOA:已二酸二辛酯DOS:暌二酸二辛酯DEP:邻苯二甲酸二乙酯DBP:邻苯二甲酸二丁酯DHP:邻苯二甲酸二已酯DOP:邻苯二甲酸二辛酯DOZ:壬二酸二辛酯DIOZ:壬二酸二异辛酯DBS:暌二酸二苄酯BS:硬脂酸正丁酯TPP:磷酸三苯酯TXP:磷酸三(二甲苯)酯PPA:聚已二酸亚丙基酯ESO:环氧大豆油OES:环氧硬脂酸辛酯CP-42:氯化石蜡-42CP-48:氯化石蜡-48CP-52:氯化石蜡-52DEDR:二硬脂酸二甘醇TCP:磷酸三苯甲酯DPO:磷酸二苯辛酯PBA:聚已二酸亚丁基酯BES:环氧硬脂酸丁酯CDP:氯代联苯增塑剂FH:二甲苯缩甲醛树脂塑解剂PCTP:五氯硫酚DBMD(劈通-22):2’2-二苯甲酰氨基二苯基二硫化物PCTPZ:五氯硫酚锌盐BTPZ:4-叔丁基硫酚锌防焦剂CPT/PVI:N-环已基硫代邻苯二甲酰亚胺PA:邻苯二甲酸酐TCM:三氯三聚氰胺MTP:N-吗啉硫代邻二酰亚胺TCMP:N-三氯甲基硫代-N-苯基苯磺酰胺MAD:马来酸酐NDPA(NA):N-亚硝基二苯胺BA:苯甲酸(安息香酸)CTTP:N-(B-氯代环已基)硫代邻二甲酰亚胺HTM:六异丙基硫代三聚氰胺PTA:邻苯二甲酸DPS:二苯基硅二醇发泡剂,发泡助剂CELLCOM JTR/M50: 偶氮二甲硫胺JTR/TS发泡剂: 改质偶氮二甲硫胺JTR/TL发泡剂: 改质偶氮二甲硫胺YMK-OBJ75发泡剂: 4.4-氧代二苯磺酰并53.6%;偶氮二甲硫胺21.4% NH4HCO3:碳酸氢胺发泡剂AC:偶氮二甲酰胺发泡剂TSH:对甲苯磺酰肼发泡剂BH:对,对-氧双(苯磺酰胺基脲)发泡灵L-520:聚硅氧烷-聚氧烷基醚共聚物NAHCO3:碳酸氢钠(小苏打)发泡剂OBSH:二苯磺酰肼醚发泡剂H(DPT):二亚硝基五亚甲基四胺发泡剂TSAZ:对甲苯磺酰迭氮抗静电剂:抗静电剂SN:十八酰胺乙基-二甲基-B氢乙基胺的硝酸盐抗静电剂P-6629:季铵盐和丁醇混合物抗静电剂SP:十八酰胺丙基-二甲基-B氢乙基胺三磷酸二氢盐抗静电剂PES:硬脂酸聚氧化乙烯酯防老剂:BHT: 2.6.二.第二丁基.对.甲酚;抗氧化剂,防老剂,安定剂. MMBI-70:甲基氢基苯并咪唑。

常用橡胶配合剂分类与作用

常用橡胶配合剂分类与作用橡胶配合剂是指在橡胶加工过程中加入的各种辅助材料,用以改善橡胶的加工性能、物理性能和化学性能。

根据不同的作用机理和作用方式,橡胶配合剂可以分为增效剂、硫化剂、活性剂、助剂和填料等。

1. 增效剂增效剂是指能够提高橡胶加工过程中加工性能和物理性能的配合剂。

常见的增效剂有增塑剂、塑化剂、软化剂等。

增效剂可以提高橡胶的可加工性、抗老化性能、耐热性和耐寒性等,使橡胶制品具有更好的柔韧性和拉伸性。

2. 硫化剂硫化剂是指能够促进橡胶硫化反应的配合剂。

硫化是橡胶加工中最重要的一步,通过硫化反应可以使橡胶分子间形成交联结构,提高橡胶的强度、弹性和耐热性。

常见的硫化剂有硫醚、四元硫化钼、二元硫化锌等。

3. 活性剂活性剂是指能够提高橡胶中活性物质反应性能和反应速度的配合剂。

活性剂能够改善橡胶的交联速度和层间结合能力,提高橡胶制品的硫化效果。

常见的活性剂有二硫化碳、氯化石蜡、过氧化物等。

4. 助剂助剂是指在橡胶加工过程中用于改善特定性能、提高工艺性能和降低生产成本的配合剂。

常见的助剂有防腐剂、抗氧剂、消光剂等。

助剂可以改善橡胶的耐候性、耐热性、抗裂性和耐疲劳性等,同时还能够提高橡胶的加工性能和生产效率。

5. 填料填料是指用于增加橡胶制品体积和改善橡胶物理性能的配合剂。

常见的填料有炭黑、硫酸钡、沉淀石等。

填料可以提高橡胶制品的硬度、强度和耐磨性,改善橡胶的防水性和防油性,并降低橡胶制品的成本。

除了以上几种常见的橡胶配合剂,还有一些特殊功能的配合剂,如加工助剂、润滑剂、消泡剂、杀菌剂等,它们各有特定的作用和用途。

橡胶配合剂的选择和配比是橡胶加工过程中非常重要的一步,不同种类的配合剂可以根据橡胶的需求有选择地使用,以达到最佳的加工效果和产品性能。

橡胶配合剂 国标

橡胶配合剂是指在橡胶制品生产过程中,为了改善橡胶的加工性能和性能指标而添加的化 学物质。橡胶配合剂包括硫化剂、促进剂、抗老化剂、增塑剂、填充剂等。

国标是指由国家相关机构制定的标准,用于规范和指导相关行业的生产和质量控制。在橡 胶配合剂领域,国标通常规定了橡胶配合剂的质量要求、技术指标、试验方法等,以确保橡 胶制品的质量和安全性。

橡胶配合剂 国标

在中国,橡胶配合剂的国标主要由国家标准化管理委会(SAC)和中国橡胶工业协会( CRIA)负责制定和发布。这些国标通常以"GB"开头,后面跟着相应的编号,如GB/T 57602006《硫化橡胶试验方法 压缩永久变形的测定》。

遵循国标可以帮助橡胶配合剂生产企业提高产品质量,确保产品符合国内外市场的需求和 要求。同时,国标还可以提供橡胶制品生产企业和消费者之间的一个共同的参照标准,促进 行业的发展和竞争。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶用主要配合剂,中英文对照天然胶:RSSIX;RSS1#;RSS2#;RSS3#;RSS4#;RSS5#。

质量按顺序降低。

CSR﹕中國標準膠SMR 马来西亚标准胶SIR﹕印度尼西亞標準膠TTR﹕泰國標準膠ISNR﹕印度標準膠SSR﹕新加坡標準膠OENR﹕充油天然橡膠ENR-50 环氧化天然橡胶CV 恒粘橡胶LV:低粘橡胶,门尼值为45+-5度,可以不经过素炼直接混炼。

充油天然橡胶:低温防滑性好。

MG:易操作橡胶SP接枝橡胶SBR 1205:苯乙烯25%;丁二烯75%。

溶液型聚合。

可以部分取代SBR1006/1008/1009/密炼机密炼会增加10-15%体积。

耐磨耐曲折,耐低温,耐压缩变形。

SSBR303人造胶:溶液型苯乙烯丁二烯橡胶,苯乙烯48%;丁二烯52%。

主要用于透明料,与RB,IR共用10-20PHR。

S1430:1,3 丁二烯-苯乙烯聚合物。

可增加硬度,柔韧性和耐磨。

S2250/KA8802人造胶:丁二烯,苯乙烯,丙烯晴聚合体。

BIIR2244/X2:异丁烯,异戊二烯,丁基橡胶。

HP100:氯磺化聚乙烯CSM》96%。

四氯化碳《0.2%MILLATHANE-97:聚脂聚氨基甲酸乙酯橡胶。

聚醚类合成尿素橡胶绝佳的耐磨,抗氧化,抗水解。

IR-307人造胶:聚异戊二烯99.99%,可做透明底,奶嘴,接着剂,胶囊。

IR-10/IR2200:聚异戊二烯橡胶,可取代天然橡胶。

物性稍微差一点。

E-BR:乳液聚合顺式聚丁二烯橡胶,含高芳氢油35份。

UBE BR150L人造胶:100%聚丁烯。

BR9000:一般顺丁橡胶BR9175:充油顺丁橡胶37.5%BR9075:充油顺丁橡胶IM(PIB): 聚异丁烯XNBR﹕羧基丁晴橡胶HNBR﹕氫化丁晴橡胶PBR﹕丁比橡胶ACM﹕丙烯酸脂橡膠AEM:乙烯-丙烯酸橡胶CSM﹕氯磺化聚乙烯CPE﹕氯化聚乙烯CO﹕均聚氯醇橡膠ECO﹕共聚氯醇橡膠PUR(PU)﹕聚氨脂橡膠AU﹕聚脂型聚氨脂橡膠EU﹕聚迷型聚氨脂橡膠Q﹕硅橡膠MQ﹕二甲基硅橡膠MVQ﹕甲基乙烯基硅橡膠MPQ﹕甲基苯基硅橡膠MPVQ﹕甲基苯基乙烯基硅橡膠MFVQ﹕氟硅橡胶MNVQ﹕晴硅橡胶TPF﹕四丙氟橡胶PNF﹕氟化磷晴橡胶CNR﹕羧基亞硝基氟橡胶TPE﹕熱塑型彈性體TPNR﹕熱塑型天然橡膠SIS﹕熱塑型苯乙烯-异戊二烯嵌段共聚物TPO﹕熱塑型聚烯氰TPEE﹕熱塑型聚脂彈性體LPB﹕液体聚丁二烯LCR﹕液体氯丁橡膠PNBR﹕粉末丁晴橡膠PNR﹕粉末降冰片烯橡膠EVA﹕乙烯乙酸乙烯脂SBS﹕熱塑型苯乙烯-丁二烯嵌段共聚物SEBS﹕苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物TPV﹕熱塑型硫化膠EEA﹕熱塑型乙烯-丙烯酸乙脂彈性體PVC-TPE﹕聚氯乙烯熱塑型彈性體LNBR﹕液体丁晴橡膠PSR﹕液体聚硫橡膠PCR﹕粉末氯丁橡膠1,2-PB:低分子量的1,2聚丁二烯橡胶碳母料CMB:碳35.5%/聚合物54.5%/加工油4.4% UL00328 塑胶粒:醋酸乙烯醋28%,聚乙烯72% ELVALOYAC系列塑胶粒:乙烯丙烯酸正丁酯聚合物》99%LEVANELT800改质剂:乙烯与乙烯酯组成之聚合物。

EAR-2T耐磨剂:醋酸乙烯80%,容合剂20%。

KA8857塑胶粒:乙烯,醋酸乙烯酯》98%填充补强HDK N20白烟: 气相法超细微白烟100%.PH3.6-4.5;30-50PHR. Z-175白烟/VN-3白烟:(SiO2*XH2O):175M2/克N110(SAF): 耐磨碳黑。

N166(SAF-HS):高结构超耐磨碳黑。

N220(ISAF):中超耐磨碳黑。

N220(ISAF-HM):高定伸中超耐磨碳黑。

N234(ISAF-HS-NT):新工艺高结构中超耐磨碳黑。

N293(CF):导电炉黑N294(SCF):导电碳黑N330(HAF):高耐磨炉法碳黑N332(HAF-NT):新工艺高耐磨碳黑。

N472(XCF):超超导电碳黑N550(FEF):快压出碳黑N660(GPF):通用碳黑N770(SRF):半补强碳黑N774(SRF-HMNS):非污染高定伸半补强碳黑N880(FT):细粒子热裂法碳黑N990(MT):中粒子热裂法碳黑SAC:硅铝碳黑MSAC:改性硅铝碳黑活性剂ZNO:氧化锌MGCO3 碳酸镁CAO 氧化钙PBO 一氧化铅/黄丹PB(OH)2.2PBCO3:碱式碳酸铅/铅白ZNCO3:碳酸锌MGO:轻质氧化镁CA(OH)2:氢氧化钙PB3O4:四氧化三铅/红丹PBSIO3:碱式硅酸铅SNCL2 氯化亚锡(C2H5)4NOH 氢氧化四乙胺PBST 硬脂酸铅TAC:三烯丙基氰脲酸酯TATM:苯偏三酸三烯丙酯CDO:氧化镉SA:硬脂酸ZNST:硬脂酸锌TEA:二乙醇胺TAIC:三烯丙基异氰脲酸酯透明锌氧粉:》99%碳酸钙母粒:轻质碳酸钙,PH 8.5-9.0;对于热塑性产品PE,PP,EVA可作改质剂。

对于热固性,利用过氧化物与EPDM参混后架桥。

碳母料CMB:碳35.5%,聚合物5405%,加工油4.4%TT碳酸镁母料:TT碳酸镁49%,氢氧化镁1%,乙烯醋酸乙烯酯50%TT碳酸镁:TT碳酸镁98%,氢氧化镁2%,重质硬脂酸锌:硬脂酸锌99%轻质碳酸钙B50:轻质碳酸钙50%,乙烯醋酸乙烯酯48.5%,硬脂酸1.5%助剂树脂60NS: 浅色链脂氰树脂混合物.AAHR:合成树脂:脂肪族树脂/芳香族树脂SI-264:有机硅烷PEG/PEG3350:聚乙二醇PE-200:季戊四醇酯C15H12O4PER-200 异戊四醇,T-168耐磨剂: 硅烷偶合剂60%;界面活性剂20%RT-1987 尿素类50%,白烟30%,脂肪酸20%;硫化促进剂和白烟活性剂。

二次促进用1.5-4PHR,白烟活性剂用3-8%(按照填充剂数量)A-1891:γ-氢基丙基三乙氧基硅烷UL-250: 加能助剂,异戊四醇单蜡脂46%,脂肪酸脂25%;硫酸钙盐类11%。

高分子量脂肪酸,1-5PHR.改善加工性能,流动性,外观.ATIVE A-172-50GR: 乙烯基-(三甲乙氧基)硅烷==>用于过氧化物交联体系;增加耐磨. TESPT:二-(3-三乙氧基甲硅烷基正丙基)四硫化物HK-550(NDZ603):γ-氨丙基三乙氧基硅烷HK-570(NDZ604):γ-甲基丙烯酰氧基丙基三甲氧基硅烷A-151:乙烯基三乙氧基硅烷KN-560:γ-缩水甘油醚丙基三甲氧基硅烷SI-69:双(三乙氧基丙基)四硫化物TTS:异丙基三异硬脂酰基钛酸酯OL-T671:二油钛酸亚乙酯NDZ-201:三(二辛基磷酰氧基)钛酸异丙酯OL-T999:三异硬脂酰基钛酸异丙酯OL-T951:三油酰基钛酸异丙酯NDZ-102:三(二辛基焦磷酰氧基)钛酸异丙酯加工油软化剂增塑剂类PROCESS OIL637:轻石蜡型基础油大豆油:大豆油310:环烷类加工油W150软化油:石油碳氢化合物,氢化合成油FT-A增粘剂:锆铝系偶合剂,0.5-1.0PHR,改善接着,流动性。

WB215:脂肪酸18%;脂肪酸脂52%;碳酸钙20% DMP:邻苯二甲酸二甲酯DAP:邻苯二甲酸二丙酯DIBP:邻苯二甲酸二异丁酯DOA:已二酸二辛酯DOS:暌二酸二辛酯DEP:邻苯二甲酸二乙酯DBP:邻苯二甲酸二丁酯DHP:邻苯二甲酸二已酯DOP:邻苯二甲酸二辛酯DOZ:壬二酸二辛酯DIOZ:壬二酸二异辛酯DBS:暌二酸二苄酯BS:硬脂酸正丁酯TPP:磷酸三苯酯TXP:磷酸三(二甲苯)酯PPA:聚已二酸亚丙基酯ESO:环氧大豆油OES:环氧硬脂酸辛酯CP-42:氯化石蜡-42CP-48:氯化石蜡-48CP-52:氯化石蜡-52DEDR:二硬脂酸二甘醇TCP:磷酸三苯甲酯DPO:磷酸二苯辛酯PBA:聚已二酸亚丁基酯BES:环氧硬脂酸丁酯CDP:氯代联苯增塑剂FH:二甲苯缩甲醛树脂塑解剂PCTP:五氯硫酚DBMD(劈通-22):2’2-二苯甲酰氨基二苯基二硫化物PCTPZ:五氯硫酚锌盐BTPZ:4-叔丁基硫酚锌防焦剂CPT/PVI:N-环已基硫代邻苯二甲酰亚胺PA:邻苯二甲酸酐TCM:三氯三聚氰胺MTP:N-吗啉硫代邻二酰亚胺TCMP:N-三氯甲基硫代-N-苯基苯磺酰胺MAD:马来酸酐NDPA(NA):N-亚硝基二苯胺BA:苯甲酸(安息香酸)CTTP:N-(B-氯代环已基)硫代邻二甲酰亚胺HTM:六异丙基硫代三聚氰胺PTA:邻苯二甲酸DPS:二苯基硅二醇发泡剂,发泡助剂CELLCOM JTR/M50: 偶氮二甲硫胺JTR/TS发泡剂: 改质偶氮二甲硫胺JTR/TL发泡剂: 改质偶氮二甲硫胺YMK-OBJ75发泡剂: 4.4-氧代二苯磺酰并53.6%;偶氮二甲硫胺21.4% NH4HCO3:碳酸氢胺发泡剂AC:偶氮二甲酰胺发泡剂TSH:对甲苯磺酰肼发泡剂BH:对,对-氧双(苯磺酰胺基脲)发泡灵L-520:聚硅氧烷-聚氧烷基醚共聚物NAHCO3:碳酸氢钠(小苏打)发泡剂OBSH:二苯磺酰肼醚发泡剂H(DPT):二亚硝基五亚甲基四胺发泡剂TSAZ:对甲苯磺酰迭氮抗静电剂:抗静电剂SN:十八酰胺乙基-二甲基-B氢乙基胺的硝酸盐抗静电剂P-6629:季铵盐和丁醇混合物抗静电剂SP:十八酰胺丙基-二甲基-B氢乙基胺三磷酸二氢盐抗静电剂PES:硬脂酸聚氧化乙烯酯防老剂:BHT: 2.6.二.第二丁基.对.甲酚;抗氧化剂,防老剂,安定剂. MMBI-70:甲基氢基苯并咪唑。

浅色用非污染性防老剂.M3210助剂: 2.2.亚甲基.双(4-甲基.6.第三丁基.间.甲酚)100%. 2-3PHRTINUVIN P 抗紫外线剂. 2.(2H-苯并三唑-2-基)对甲酚G3888防雾剂: 微晶蜡,混合蜡,抗臭氧.MB-2 防老剂: 甲基-2-氢硫基苯并咪唑.浅色用非污染性防老剂. TINUVIN 770 DF: 抗紫外线剂防老剂A:N-苯基-a-萘胺防老剂OD:辛基化二苯胺防老剂DED:N,N’-二苯基乙二胺防老剂DDM:对,对’二氨基二苯胺防老剂KY-405:4,4’双(a,a-二甲基苄基)二苯胺防老剂KY-124:2,2,4-三甲基-1,2-二氢化喹啉聚合体防老剂BLE:丙酮和二苯胺高温反应产物防老剂264:2,6-二叔丁基-4-甲基苯酚PDBP:对叔丁基苯酚防老剂1010:季戊四醇酯防老剂2246-S: 2,2'-硫代双(4-甲基-6-叔丁基苯酚)防老剂D:N’-二苯基-B萘胺防老剂DNP:N,N’-二(B-萘基)对苯二胺防老剂NAPM:N-(4-苯胺基苯基)甲基丙烯酰胺防老剂DPD:N,N’-二苯基丙二胺PA-65 :聚亚甲基聚苯胺。

防老剂RD:2,2,4-三甲基-1,2-二氢化喹啉PTMTQ:6-苯基-2,2,4-三甲基-1,2-二氢化喹啉防老剂APN:丙酮和苯基-B萘胺低温反应产物MTBP:3-甲基-6-叔丁基苯酚防老剂SP:苯乙烯化苯酚防老剂1076:3-(3,5-二叔丁基-4-氢基苯基)丙酸十八酯BTH:4,4’-硫代双(3-甲基-6-叔丁基苯酚)防老剂2246:2,2,-亚甲基双(4-甲基-6-叔丁基苯酚)防老剂WSP:2,2,-亚甲基双(4-甲基-a-甲基环已基)苯酚抗氧剂3114:三(3,5-二叔丁基-4-氢基苄基异氰尿酸酯)防老剂NBC:二硫代胺基甲酸镍抗氧剂1222:3,5’-二叔丁基-4-氢基苄基磷酸二乙酯防老剂4010:环已基-N’-苯基对苯二胺防老剂4010NA:N-异丙基-N’-苯基对苯二胺防老剂4020:N-(1,3-二甲基丁基)-N’-苯基对苯二胺防老剂H:N,N’-二苯基对苯二胺UV-531:2-氢基-4-正辛氧基二苯甲酮UV-9:2-氢基-4-甲氧基二苯甲酮GW-540:三-(1,2,2,6,6-五甲基哌啶基)-4-亚磷酸酯防老剂425:2,2’-亚甲基双(4-乙基-6-叔丁基酚)抗氧剂330:1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-氢基苄基)苯防老剂MB:2-硫醇基苯并噻唑防老剂MBZ:2-硫醇基苯并噻唑锌盐防老剂TNP:三(壬基苯基)亚磷酸酯防老剂PCD:聚碳化二亚胺防老剂CD:碳化二亚胺防老剂AW:6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉防老剂CEA:N-环已基对乙氧基苯胺TBS:水扬酸对叔丁基苯酯UV-P:2-(2-氢基-5-甲基苯基)苯并三唑促进剂MBT-80: 氢硫基噻唑。