白车身柔性总拼焊接系统介绍(仅供参照)

白车身焊装车间柔性Pallet切换系统应用研究

图1 固定式PalletPallet 便出现了。

滑动式Pallet 是将不能共用的1#和4#定位销改为往复滑动式的切换。

对于滑动式Pallet 的引入,首先要建立一个Pallet 切换工位,为了减少车间工位的浪费,通常在车间二层平台新建一个切换工位,当Pallet 到的定位,如图3中所示1#和4#定位单元的横梁是可以切换的。

以柔性Pallet 的4#定位单元为例介绍切换式柔性Pallet 主要组成,如图4所示,其中包括:柔性Pallet 底座;横梁,用于承载安装白车身底板定位单元;立柱,用于承载横梁定位单元;横图2 柔性Pallet 工位图3 切换式Pallet白车身底板柔性Pallet 滚床图4 切换式Pallet 局部立柱柔性Pallet 底座横梁夹紧气缸通气单元横梁横梁定位销白车身底板定位单元图5 切换系统流程的稳定旋转,因此对同轴度、粗糙度和圆度的要求较高。

然而,凸轮轴孔通常较长,从而要求刀具的刚性要好,在加工过程中变形要小。

此外,各座孔同轴度要求高,导致对刀杆的直线度、导条的直线度、圆度和热变形等的要求很高。

显然,超长的刀具(图9)对刀具供应商的整体制造水图8 法兰可调刀柄23405-100-002/02574394图7 山高精铰刀体GSA-44613/03254574图9 山高导条铰刀导引铰刀BF-22.7-23-AD70-pilot-BF38455/03000424和山高导条铰刀精铰刀BF-22.7-23-30-AD70-fin-BF38456/03000434山高的解决方案是:根据零件的实际情况,选择合适的刃口角度及分屑槽,如图10和图11所示。

同时,其成熟的PCD 刃口制造工艺确保了刀片的寿命和加工稳定性。

图10 山高精铰刀HM-6C4-16-20R1/03306585图11 山高精铰刀HM-6C4-16-20R1/03306585如图5所示,结合柔性Pallet 切换系统和切换系统流程,进行柔Pallet 运动到横梁上线工位,切换机器人2将抓取的车型B 的横梁(上接第18页)。

现代汽车白车身焊接工艺详解

整理课件

35

螺柱焊螺钉最近距离

焊枪

零件

整理课件

螺钉

36

氩弧焊

• TIG焊、MIG焊是弧焊的一种 • TIG焊:钨极氩弧焊 • MIG焊:熔化极氩弧焊 • 最适合焊有色金属、不锈钢、镀锌钢

板。

整理课件

37

氩弧焊机

整理课件

38

焊接夹具设计

设计原则:六点定位法(六个自由度)

• 确定基准面,建立做标系,与车身做 标系相吻合。

产率高,变形小。 • 抗锈能力强,对工件表面质量要求不

高。

• 焊接质量好,强度比电阻焊高。

整理课件

31

二氧化碳气体保护焊优、缺点

• 对上下板之间装配精度要求不太严格。 • 缺点: • 产生烟尘及有毒气体。

整理课件

32

钎焊

• 钎焊方法:是用可燃气体或液体燃料的 气化产物与氧气或空气混合燃烧所成的 火焰来进行钎焊加热。

整理课件

4

设备对设计的约束

• 悬挂式点焊机和固定式点焊机是电阻焊的一种。 (螺栓、螺母凸焊)

整理课件

5

设备对设计的约束

避免与焊机干涉; a要小于500mm; b要小于190mm; c要不小于20mm; d要小于150mm ; e要不小于60mm; f要不小于20mm;

设备对设计的约束

对应零件孔径

整理课件

11

点焊(悬挂式点焊机、固定式点焊机)

• 电阻焊包括:点焊、凸焊、缝焊、对 焊。

• 单点双面点焊,焊点直径Φ6(5√T)。 • 点焊:焊件装配成搭接接头,并压紧

在两电极之间,利用电阻热熔化母材 金属,形成焊点的电阻焊方法。 • 搭接接头要求:

整理课件

汽车白车身结构介绍焊装

6.白车身结构案例三

侧围内外板分层的车身结构, 需2个总拼工位。 本页图示为左右侧围外板、 车身内总成及顶盖等的工艺 流程。

乘用车-轿车&SUV

三厢轿车 NB

两厢轿车 HB

SUV

商用车-客车

短轴中顶

长轴高顶

中轴中顶/高顶

商用车-货车

卡车驾驶室

U/BODY ASSY

RR FLR ASSY

CTR FLR ASSY FRT FLR ASSY

4.白车身结构案例一

Body Frame ASSY

Cowl,Roof,Package tray

U/BODY ASSY

SIDE ASSY LH

SIDE ASSY RH

4.白车身结构案例一

BIW ASSY

T/LID ASSY

汽车白车身结构介绍焊装

本课件仅供大家学习学习 学习完毕请自觉删除

谢谢 本课件仅供大家学习学习

学习完毕请自觉删除 谢谢

目录

1. 非承载式车身 2. 承载式车身 3. 白车身结构示意 4. 白车身结构案例一 5. 白车身结构案例二 6. 白车身结构案例三

1.非承载式车身

这种结构的优点:车架能够提供很强的车身刚性,也有利于提高安全性,对于载重车和越野车来说这一点非 常重要。可多种车身共用同一车架。另外因车身和底盘之间可采用降低振动的方法连接在一起,所以在走颠 簸路面时更平稳舒适一些。

RR DR ASSY

FENDER PNL

FRT DR ASSY

HOOD ASSY

5.白车身结构案例二

UB1 sample

Frt FLR ASSY

RR FLR ASSY

5.白车身结构案例二

汽车白车身试制柔性焊装线项目简介(立项备案申请)

汽车白车身试制柔性焊装线项目简介一、项目基本信息(一)项目名称汽车白车身试制柔性焊装线项目(二)项目建设单位xxx有限责任公司(三)法定代表人郑xx(四)公司简介公司是一家集研发、生产、销售为一体的高新技术企业,专注于产品,致力于产品的设计与开发,各种生产流水线工艺的自动化智能化改造,为客户设计开发各种产品生产线。

通过持续快速发展,公司经济规模和综合实力不断增长,企业贡献力和影响力大幅提升。

本公司集研发、生产、销售为一体。

公司拥有雄厚的技术力量,先进的生产设备以及完善、科学的管理体系。

面对科技高速发展的二十一世纪,本公司不断创新,勇于开拓,以优质的产品、广泛的营销网络、优良的售后服务赢得了市场。

产品不仅畅销国内,还出口全球几十个国家和地区,深受国内外用户的一致好评。

展望未来,公司将立足先进制造业,加强国内外技术交流合作,不断提升自主研发与生产工艺的核心技术能力,以客户服务、品质树品牌,以品牌推市场;致力成为产业的领跑者及值得信赖的合作伙伴。

经过多年的发展与积累,公司建立了较为完善的治理结构,形成了完整的内控制度。

产品的研发效率和质量是产品创新的保障,公司将进一步加大研发基础建设。

通过研发平台的建设,使产品研发管理更加规范化和信息化;通过产品监测中心的建设,不断完善产品标准,提高专业检测能力,提升产品可靠性。

上一年度,xxx(集团)有限公司实现营业收入4078.28万元,同比增长32.73%(1005.60万元)。

其中,主营业业务汽车白车身试制柔性焊装线生产及销售收入为3511.38万元,占营业总收入的86.10%。

根据初步统计测算,公司实现利润总额883.51万元,较去年同期相比增长212.72万元,增长率31.71%;实现净利润662.63万元,较去年同期相比增长112.35万元,增长率20.42%。

(五)项目选址某循环经济产业园(六)项目用地规模项目总用地面积14694.01平方米(折合约22.03亩)。

白车身柔性总拼工位研究

Research on Flexible Framing Station of BIW

LI Lu-biao (Kuka System China, Shanghai 201616)

Abstract: The trend of automobile manufacturing has changed from a large number of single models to small batches and multipie models. In order to meet the individuality and customization needs of consumers, and to improve the market competitiveness of automobile f$ctories, the current mainstream OEMs are increasing the investment and shortening of new models. The manufacturing cycle accelerates the investment of different models in the market and speeds up the renewal of the models. However, in order to speed up the investment of the models, the size and welding accuracy of the entire vehicle must be ensured. The Flex Frame Station is designed and manufactured to meet current needs. Key words: automobile; frame station; flexible; high precision

211246006_一种白车身总拼焊装柔性化拼台的设计与应用

0引言在现有新车型样车试制过程中,白车身的焊接总拼的主要形式是平移式总拼[1],主要由2个基础拼台和4个基础立柱构成。

下车体的主定位夹具单元固定在基础拼台上,左右侧围的定位夹具单元固定在4个基础立柱上,当车型不同时,需要在总拼上重新安装对应车型的定位夹具单元,在同一时段不能进行车型切换,该总拼结构形式在多车型快速切换方面存在一定弊端,总拼焊接节拍和人机工程也存在不足。

在量产焊装生产线中,总拼工位的拼台形式更加柔性化、平台化、智能化。

常用的总拼形式有翻转平移式总拼、翻转式总拼、多面体式总拼、OPEN GATE 总拼(通过堆栈法实现柔性化生产的一种总拼形式)、Geotack总拼(依靠侧围工装的切换实现同一工位的柔性化生产)、机器人总拼、内置式总拼7种[2]。

各类型总拼形式在定位精度、占地空间、投资成本、维护成本、柔性化方面各有优势和劣势。

本文结合样车试制过程中,综合考虑场地、投资成本、柔性化等方面的影响因素,自主开发了一种白车身总拼焊装柔性化拼台,可以实现高柔性化、高集成度的样车总拼自动化焊接形式,并在实际应用中取得了良好效果。

1总拼焊装柔性化拼台开发方案开发新的白车身总拼焊装柔性化拼台前,需进行柔性焊接性工艺分析,以及总结现有柔性制造经验[3]。

该拼台用于自动化焊接岛中,集成了AGV(自动导引运输车)输送、NC(位置控制)定位系统、夹具抓手、机器人&7轴导轨等系统,并能实现白车身的输送和机器人定位焊接。

为了让该总拼焊装柔性化拼台更好地用于自动化焊接岛,研究人员提前规划工艺布局,通过模拟仿真,综合分析AGV输送系统、NC 定位系统、夹具抓手系统、机器人&7轴导轨系统等集成后相互之间的位置关系、功能实现等因素,列出总拼焊装柔性化拼台功能实现存在的关键技术问题,并给出解决相关问题的方案措施。

该总拼焊装柔性化拼台可以用于样车试制多车型同步开展的自动化焊接岛中,实现在一个工位就一种白车身总拼焊装柔性化拼台的设计与应用张正举,李福贵,张惠立,谢晋全(上汽通用五菱汽车股份有限公司,广西新能源汽车实验室,广西柳州545007)摘要:新车型研发的样车试制阶段,白车身是通过总拼拼台工装对下车体、左右侧围等分总成合拼定位夹紧后,焊接成一个稳定、精确的车身结构。

白车身柔性总拼焊接系统介绍

背景简述随着汽车工业及汽车装备制造业的深入开展,智能、柔性、高效、高精、自动化已成为汽车装备业开展的主流方向。

同时,随着我国汽车生产规模的快速开展,市场竞争全球化,顾客和市场需求多样化、个性化开展,汽车业由传统的单品种、大批量生产方式向多品种、中小批量及“变种变量〞的生产方式过渡,以生产者为主导的生产方式逐步向以消费者为主导的生产方式转变,因此各整车企业与集成商均在积极开发和推广能够大幅降低投资本钱,提高生产效率的柔性生产解决方案。

白车身柔性总拼焊接系统其主要功能是实现多种不同白车身产品的地板总成、左/右侧围总成及顶盖总成等主要车身总成零部件的组合焊接,是实现白车身柔性生产的核心装备。

目前国各大主流合资品牌汽车厂均已根本实现多种车型共线柔性生产的生产模式,并拥有其标准模式的柔性总拼系统或固定的供应商合作伙伴。

如丰田、本田、日产及群众、现代等主流跨国企业都拥有自主开发的全球标准柔性总拼系统。

其他主要外资汽车公司如通用、标致、菲亚特等也拥有比较固定的总拼系统装备供应商。

自主品牌汽车企业由于产品竞争剧烈,单一车型产品销量有限,需要多产品竞争,更需要综合考虑投资与效率,其在生产模式上也逐渐向柔性化制造方向开展。

然而,由于国汽车装备企业起步较晚,缺少自主的核心开发与设计企业,主要在中低端市场领域竞争,目前国应用的白车身柔性总拼焊接系统及激光焊接系统、核心输送系统等高端装备都是由外资主流集成商提供,基于上述现状,明珞汽车装备(以下简称“明珞装备〞)开发了完全具有自主知识产权的国际领先水平的白车身柔性总拼焊接系统。

最优的白车身柔性总拼焊接系统的定义综合当前各主要柔性总拼焊接系统的综合因素及汽车白车身柔性制造的需要,最优的柔性总拼焊接系统应包括以下特点:满足从单一车型到多车型共线生产(4车型、6车型或者更多车型)满足从单一平台到多平台车型共线生产(2平台、4平台或者更多平台)满足从A0级车型到C级、D级车型共线生产,对车型产品没有特殊限制满足批量生产、随机生产等各种生产方式能适应低生产节拍到高生产节拍(60JPH)的需要高的生产效率(系统有效生产工作时间多,传输切换等辅助时间少)模块化设计,可靠性高,故障率低,便于维修保养新车型投入方便,系统扩展性好高的质量保证(尽可能的多完成定位点焊接、设备刚性高、精度好)尽量小的占地空间,并且对场地没有特殊限制(高度、地坑等)设备投资本钱低,或综合本钱低明珞装备的白车身柔性总拼焊接系统综合考虑了以上各因素,相对当前各外资主流集成商的总拼焊接系统,具有明显的综合优势。

白车身焊装焊接工艺

白车身焊装焊接工艺The saying "the more diligent, the more luckier you are" really should be my charm in2006.车身焊接工艺一、车身装焊工艺的特点汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的;由于车身冲压件的材料大都是具有良好焊接性能的低碳钢,所以焊接是现代车身制造中应用最广泛的联结方式;表1列举了车身制造中常用的焊接方法:表1 车身制造中常用的焊接方法及典型应用实例焊接方法典型应用实例电阻焊点焊单点焊悬挂式点焊机车身总成、车身侧围等分总成固定式点焊机小型板类零件多点焊压床式多点焊机车身底板总成C形多点焊接车门、发动机盖总成缝焊悬挂式缝焊机车身顶盖流水槽固定式缝焊机油箱总成凸焊螺母、小支架电弧焊CO2气体保护焊车身总成亚弧焊车身顶盖后两侧接缝手工电弧焊厚料零部件气焊氧—乙炔焊车身总成补焊钎焊锡钎焊水箱特种焊微弧等离子焊车身顶盖后角板激光焊车身底板车身制造中应用最多的是电阻焊,一般占整个焊接工作量的60%以上,有的车身几乎全部采用电阻焊;除此之外就是二氧化碳碳气体保护焊,它主要用于车身骨架和车身总成的焊接中;由于车身零件大都是薄壁板件或薄壁杆件,其刚性很差,所以在装焊过程中必须使用多点定位夹紧的专用装焊夹具,以保证各零件或合件在焊接处的贴合和相互位置,特别是门窗等孔洞的尺寸等;这也是车身装焊工艺的特点之一;为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成;车身装焊的顺序则是上述过程的逆过程,即先将若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件、零件装焊成车身总成;轿车白车身装焊大致的程序图为如图1所示:电阻焊1.电阻焊及其特点将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的的热量来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头;这种工艺过程称为电阻焊;电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种;结合工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪光对焊两种;特点:(1)利用电流通过工件焊接处的电阻而产生的热量对工件加热;即热量不是来源于工件之外,而是内部热源;(2)整个焊接过程都是在压力作用校完成的,即必须施加压力;(3)在焊接处不需加任何填充材料,也不需任何保护剂;形成电阻焊接头的基本条件只有电极压力和焊接电流;2.点焊点焊是利用在焊件间形成的一个个焊点来联接焊件的;两焊件被压紧于两柱形电极之间并通以强大的电流,利用电阻热将工件焊接区加热到形成应有尺寸的熔化核心为止;然后切断电流,熔核在压力作用下冷却结晶形成焊点;点焊在车身制造中应用最广;点焊的形式很多,但按供电方向来分只有单面点焊和双面点焊两种;在这两种点焊中按同时完成的焊点数又可分为单点、双点和多点焊;点焊是车身制造中应用最广的焊接方法,一辆轿车的车身上有3500~5000个焊点,可以说,汽车车身是一个典型的点焊结构件;(1)点焊的机械性质A.与铆接和螺栓紧固相比,点焊无松动且刚性高,但滑动系数小,在设计时必须注意可能会出现的应力集中;B.点焊没有像铆接和螺栓紧固那样的铆钉头和螺帽,所以剥离方向的抗拉强度不如铆接和螺栓紧固,但剪切强度可以选取较大的焊点直径的以保证,因为可以说点焊优于铆接和螺栓紧固;C.点焊的疲劳强度,对于单纯的剪切载荷而言语铆接等差别不大,但在板有变形时及承受剥离方向重复的载荷时,其疲劳强度软弱;D.由于点焊焊点部分的金属组织不均匀,所以机械强度也不相同,一般周边强度大,中心部强度小;(2)点焊工艺要求A.焊点质量的一般要求点焊结构靠单个或若干个合格的焊点实现接头的连接,接头质量的好坏完全取决于焊点质量及点距;焊点质量除了取决于焊点尺寸外,还与焊点表面与内部质量有关;焊点外观上要求表面压坑浅、平滑呈均匀过渡,无明显凸肩或局部挤压的表面鼓起;外表面没有环状或颈项裂纹,也无熔化、烧伤或粘附的铜合金;从内部看,焊点形状应规则、均匀,无超标的裂纹和缩孔等内部缺陷及热影响区金属的组织与力学性能有无发生明显的变化等;不同厚度板和多层板的焊接,点焊和板厚的关系两层点焊时:图2所示;图2三层焊点时:图3所示;图3点焊的使用范围由板厚方面来看:点焊用于薄板重叠搭接,虽然损失了重叠部分的材料,但使总成装配加工变得容易;如果板厚较大的话,重叠部分的材料也随之增大,如果用对接接缝,熔焊焊接也不困难;与之相反,随着点焊板厚的增加,由于焊机电气设备等机械电气容量成倍增大,点焊变得十分不利;根据上述理由,一般点焊的板厚为1.6mm以下,板厚在~3.2mm之间,很难判定是采用熔焊还是采用点焊,但在板厚为3.2mm以上,多数结构不采用点焊;汽车车身覆盖件大都是低碳钢的薄板;表2为低碳钢板点焊的最小间距,最小搭接及强度,可供选取焊接规范时参考;表2注:a.本表所示的被焊件材料的抗拉强度为30~32kgf/mm2b.强度为剪切强度c.强度是按焊接手册的数值,并按焊点直径成比例计算出来的,不是实验数据;d.最小焊点间距表示了实质上能忽略相邻点点焊分流效应的极限值;e.最小搭接是如图4所示尺寸表示的长度;f.不等厚板焊接时,按薄板考虑;图4B.点焊所需的最小空间:图5所示;图5(3)点焊设备焊件的点焊是在点焊机上完成的;点焊机的种类很多,按用途可分为通用的和专用的两大类;专用的点焊机主要是多点点焊机;通用式点焊机按安装方法又可分为固定式、移动式或悬挂式点焊机;按电源性质分为Ⅰ频、脉冲及变频点焊机;按加压机构的传动装置分为脚踏式、电动凸轮式、气压传动式及液压传动式点焊机等;但不论哪一类点焊机,一般均由供电系统、控制系统、加压机构和冷却系统等几部分组成;固定式点焊机在车身焊接中主要用来点焊合件、分总成和一些较小的总成;焊机不动,每焊完一个焊点后,焊件移动一个点距,以进行下一个焊点的焊接;移动式点焊机可以用在不便用固定式点焊机焊接的外形尺寸大的车身零部件;悬挂式点焊机是将焊接变压器和焊接工具悬挂在空中,移动方便灵活,适合于装焊大型薄板件;按变压器与焊具连接方式,分为有缆式和无缆式两种;有缆悬挂式点焊机的焊钳与变压器之间用一种特殊的电缆连接,其优点是移动方便,适合于大总成的点焊,劳动强度低;缺点是二次回路长,功率损耗大;无缆悬挂式点焊机,它的焊接工具部分与变压器直接连接,其优点是由于没有二次回路中电缆损耗,功率利用充分,在焊接同样厚度的材料时,变压器的功率和体积均可减小;缺点是移动起来不方便;3.缝焊缝焊类似于连续点焊,是以旋转的滚盘状电极代替点焊的柱状电极;所以缝焊的焊缝实质上是由许多彼此互相重叠的焊点组成;缝焊按滚盘转动与馈电方式可分为连续缝焊,断续缝焊和步进式缝焊等;缝焊主要用于要求气密性的焊缝.缝焊也是电阻焊,焊接原理跟点焊一样,只不过是缝焊用滚盘代替了点焊的电极,焊件置于两滚盘之间,靠滚盘转动带动焊件向前移动;同时通以焊接电流,形成类似连续点焊的焊缝;缝焊按滚盘转动与馈电方式分为:连续缝焊、断续缝焊和步进式缝焊;按供电方向或一次成缝条数也可分为单面缝焊、双面缝焊、单缝缝焊和双缝缝焊等;断续缝焊时,滚盘连续转动,焊件在两滚盘间连续移动,而焊接电流断续接通;由于焊接电流间断地接通,滚盘和焊件有冷却的机会,滚盘损耗小,焊缝也不易过热,因此应用最广泛;由于缝焊的分流较大,故焊接电流一般比点焊增加20~60%,具体数值视材料厚度和点距而定;要求气密性的缝焊接头,各焊点之间必须有一定的重叠,通常焊点间距应比焊点直径小30~50%,焊点间距可按下列经验公式选取;对于低碳钢 C=~t对于铝合金 C=~t式中 C——缝焊焊点间距mm; t——两焊件中较薄焊件的厚度mm;对于非气密性接头,焊点间距可在很宽的范围内变化,甚至可以使各相邻焊点相互分离,成为缝点焊;缝焊工艺参数主要是根据被焊金属的性能、厚度、质量要求和设备条件来选择,通常可参考已有的推荐数据初步确定表3,再通过工艺试验加以修正;表3 低碳钢的缝焊规范凸焊是点焊的一种变型,它是利用零件原有的能使电流集中的型面、倒角或预控制的凸点来作为焊接部位的;凸焊时,一次可在接头处形成一个或多个熔核;在汽车车身制造中,凸焊主要用于将较小的零件如螺母、垫圈等焊到较大的零件上;凸焊与点焊相比,其不同点是在焊件上预先加工出凸点,或利用焊件上原有的能使电流集中的型面、倒角等作为焊接时的局部接触部位;因为是凸点接触,提高了单位面积上的压力与电流,有利于板件表面氧化膜的破裂与热量的集中,减小了分流电流,一次可进行多点凸焊,提高了生产率,并减小了接头的变形;凸焊的特征:(1)即使热容量明显不同的组合也很容易得到良好的热平衡焊接厚板和薄板时,厚板上加上突点,厚板的热容量就等于薄板的热容量;(2)可得到与板厚无关的低强度焊接点焊时根据板厚决定焊点的大小;(3)电极寿命长,操作效率高;(4)能进行焊点间距小的点焊;凸焊的标准凸起形状如表4和图6所示;表4注:凸起的大小取决于薄板的板厚,凸起在厚板上加工;图6凸焊由于需要预先冲制出凸起部分,所以比点焊多一些焊前准备的工序和设备;因而,在选用凸焊时,必须全面考虑; 为了使各个凸点熔化能均匀一致,凸焊时电极压力和焊接电流应均匀地分布在同时焊的各个凸点上;为此,凸点冲制必须精确,尺寸稳定,且焊件必须仔细清理;5.二氧化碳气体保护焊二氧化碳气体保护焊是一种熔化极气体保护电弧焊接法,它利用焊丝与工件间产生的电弧来熔化金属,由CO2气体作为保护气体,并采用光焊丝作为填充金属; 1CO2气体保护焊与其他电弧焊相比,具有以下优点:生产率高;操作性能好;焊接质量高;对铁锈的敏感性小;成本低;易于实现机械化和自动化;气体保护焊的适应性强,应用范围广; 2二氧化碳气体保护焊的规范参数,主要有电源极性、焊丝直径、电弧电压、焊接电流、气体流量、焊接速度、焊丝伸出长度、直流回路电感等;选择这些参数的原则是:要在保证焊接质量的前提下,尽可能提高劳动生产率,并要注意焊接规范参数对飞溅,气孔、焊缝形成及焊接过程稳定性的影响,在汽车车身焊接中,常用的CO2气体保护焊焊接规范列于表5中;表5 CO2气体保护焊焊接规范气体保护焊自动焊机是由焊接电源、送丝机构、行走机构、焊矩、气路系统和控CO2制系统等部件组成;气路系统包括减压阀、预热器、干燥器和流量计等;CO气体保护焊2半自动焊机中设有行走机构,其余部分与自动焊机相同;CO焊电源有如下几种:抽头式硅整流电源、高漏抗式硅整流电源、自调电感式硅2整流电源、自饱和和电抗器式硅整流电源、可控硅式整流电源和晶体管式整流电源等;为了获得较高的焊接质量,现在大都采用可控硅整流电源;送丝机构的作用是将焊丝按要求的速度送至焊接电弧区,以保证焊接的正常进行,一气体保护焊半自动焊机根据其送丝方式的不同,有推丝式、般都采用等速送丝方式;CO2拉丝式和推拉丝式三种送丝机构,推丝式送丝机构用于直径较粗的焊丝;拉丝式送丝机构稳定可靠,焊工操作范围也不受限制,推拉丝式结构复杂,制作技术要求高,国内很少应用;国内焊机常采用双主动式送丝辊轮,辊轮直径一般为30~40mm;焊枪是直接施焊的工具,起到导电、导丝、导气的作用;常用的半自动焊枪有拉丝焊枪、推丝式手枪形焊枪和推丝式鹅颈形焊枪;二、激光焊接激光焊接是本世纪汽车工业上应用的新技术;它的原理是利用原子受辐射,使工作物质受激而产生的一种单色性高、方向性强、亮度高的光束,经聚焦后把光束聚焦到焦点上可获得极高的能量密度,利用它与被焊工件相互作用,使金属发生蒸发、融化、熔合、结晶、凝固而形成焊缝;1.激光焊接特点A.由于激光束的频谱宽度窄,经汇聚后后的光斑直径可小到0.01mm,功率密度可达109W/cm2,它和电子束焊同属于高能焊;可焊~50mm厚的工件;B.脉冲激光焊加热过程短、焊点小、热影响区小;C.与电子束焊相比,激光焊不需要真空,也不存在X射线防护问题;D.能对难以接近的部位进行焊接,能透过玻璃或其他透明物体进行焊接;E.激光不受电磁场的影响;F.激光的电光转换效率低;工件的加工和组装精度要求高,夹具要求精密,因此焊接成本高;激光焊接的特点是被焊接工件变形极小,几乎没有连接间隙,焊接深度/宽度比高,例如焊缝宽1毫米,深为5毫米,因此焊接极为牢固,表面焊缝宽度很小,连接间隙实际为零,焊接质量比传统方法高;所以在一些用激光焊接的汽车顶壳是不用装饰条遮蔽焊接线的;在汽车制造中,激光焊接主要用于车身框架结构的焊接,例如顶盖与侧面车身的焊接,传统焊接方法的电阻点焊已经逐渐被激光焊接所取替;用激光焊接技术,既提高了工件表面的美观,又降低了板材使用量,由于零件焊接部位几乎没有变形,不需要焊后热处理,还提高了车身的刚度;2.激光焊接设备激光焊接设备的关键是功率激光器,主要有两大类,一是固体激光器,又称Nd:YAG激光器;Nd钕是一种稀土族元素,YAG代表钇铝柘榴石,晶体结构与红宝石相似;Nd:YAG激光器波长为μm,优点是产生的光束可以通过光纤传送,因此可以省去复杂的光束传送系统,适用于柔性制造系统,通常用于焊接精度要求比较高的工件;汽车工业常用输出功率为3-4千瓦的Nd:YAG激光器;另一类是气体激光器,又称CO2激光器,分子气体作工作介质,产生平均为μm的红外激光,可以连续工作并输出很高的功率,激光功率在2-5千瓦之间,目前已有2 0千瓦在实验运用;。

白车身焊装输送系统及其柔性分析

白车身焊装输送系统及其柔性分析作者:郭维蒙文范刘参参来源:《时代汽车》2020年第12期摘要:本文介绍了几种在白车身焊装过程中常用的几种输送形式,描述了各种输送形式的特点及其适用生产条件,并深入探讨各种输送形式在应对现代白车身焊装生产模式中的解决方案,阐述了个人对先进智能白车身焊装技术发展中应用到的高自动化、高柔性、高节拍输送形式的看法及其解决方案。

关键词:白车身焊装;输送系统;智能制造;自动化;柔性技术在白车身的焊装过程中,白车身的焊装零部件均是按照焊装工艺在各个规划的“站点”完成上件与焊接的,然后转移至下一“站点”进行下一步的上件与焊接。

我们这些“站点”称之为工位,把白车身在工位间的转移称之为输送。

目前常用的输送形式有:吊运输送、往复杆输送、链式输送、抓手搬运输送、滚床输送等形式,本文将对这几种输送形式进行介绍和分析。

1 吊运输送吊运输送是最基本的一种输送形式,其工作方式是通过吊具将白车身零件固定后,利用吊具上方的提升机构(气动葫芦或点击)将白车身零件提升并脱离夹具系统,然后转移至下一工位,将白车身零件放入夹具系统后,吊具脱离白车身零件并上升回位的循环过程。

吊运输送形式最大的优点就是低成本、易维护;其缺点也很明显,就是效率低下,单个吊运循环所需时间达到30秒到40秒左右;当这种输送方式应用在较大白车身零件(地板总成、侧围总成、白车身总成)生产线的时候,对人机工程的影响也大;同时吊具的设计受到不同车型之间差异的影响,比较难以实现同一吊具对不同车型的吊运,因此吊运输送一般应用在对生产节拍要求不高(约30JPH)的单一车型手工焊装生产线上,满足小批量的白车身生产需求。

但也正是因为吊运输送低成本、柔性功能不强、占用空间小的特点,在许多分总成的焊装生产上却经常应用,比如前舱总成、前地板总成、后车架总成等。

这类分总成的焊装工艺特点是多数工位都有零件需要焊接、车型差异大导致不方便柔性生产、本身重量小等,正好与吊运输送的特点相符,所以在白车身零部件焊装厂或者主机厂内的分总成焊装区域经常出现。

白车身柔性总拼技术研究及在焊装生产线中的应用

110AUTO TIMEMANUFACTURING AND PROCESS | 制造与工艺白车身柔性总拼技术研究及在焊装生产线中的应用刘大顺 邵珊珊浙江吉利汽车实业有限公司 浙江省慈溪市 315336摘 要: 白车身总拼是指将左右侧围、下车体等分总成拼合后,焊接成为一个精确、稳定的车身结构。

柔性化总拼技术能够解决产品多样性、快速替换性的难题,给汽车制造业带来巨大的经济效益。

本文介绍了几种主流的柔性总拼方式的形式、原理、特点等,为白车身焊装生产线中最重要的环节提供多元化解决方案。

关键词:白车身;焊装;柔性化;总拼;车型切换当今汽车市场竞争日趋激烈、车型更新换代速度越来越快,消费者对产品多样化、个性化也有越来越高的追求。

为顺应这一趋势,缩短车型开发周期、降低投产制造成本,柔性化生产日益凸显其重要性。

焊装是汽车制造中重要的一道工序,白车身总拼工位又是焊装车间内最复杂、最重要、也最容易成为生产瓶颈的工位,本文研究的正是这重中之重。

汽车柔性化生产是指在同一条生产线上能够兼容多种车型、并根据订单或生产计划即时切换。

本文所述的随机切换,是指可任意切换车型的完全混线生产,切换时间损失不影响产能输出;而批量切换是指每种车型生产一定批量后才允许切换其他车型,车型切换的时间损失均摊到每个工艺循环节拍内,仍能达成目标产能。

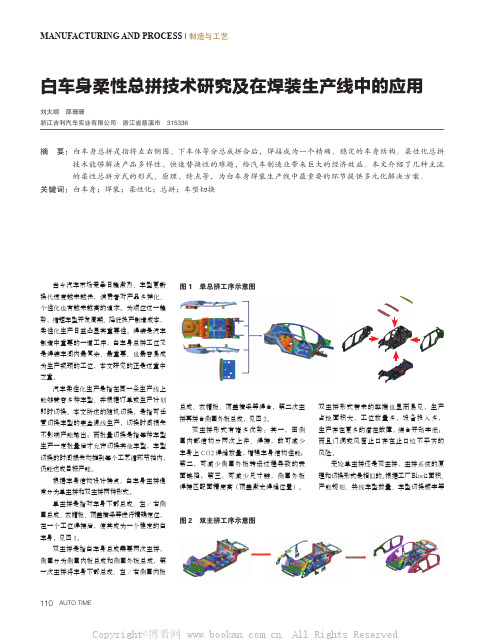

根据车身结构设计特点,白车身主拼通常分为单主拼和双主拼两种形式。

单主拼是指对车身下部总成、左/右侧围总成、衣帽板、顶盖横梁等进行精确定位,在一个工位焊接后,使其成为一个稳定的白车身,见图1。

双主拼是指白车身总成需要两次主拼,侧围分为侧围内板总成和侧围外板总成,第一次主拼将车身下部总成、左/右侧围内板总成、衣帽板、顶盖横梁等焊合,第二次主拼再拼合侧围外板总成,见图2。

双主拼形式有诸多优势:其一,因侧围内部结构分两次上件、焊接,故可减少车身上CO2焊缝数量,增强车身结构性能;第二,可减少侧围外板转运过程导致的表面缺陷;第三,可减少尺寸链,侧围外板焊接匹配面精度高(顶盖激光焊缝位置)。

白车身激光焊接成型系统

的夹持力来消除待焊试件之间的缝 隙 " 因此 , 采用激光钎焊工艺时 ,

因此设计 了一套烧断焊丝的工艺 " 在每焊完一边焊缝之后 , 送丝机再 次定位一定长度的焊丝 , 机器人回 到某一点 , 执行断丝程序 , 给定高

入 , 并基于 充分 的理论 研究 与实践

调研 , 确定了激光钎焊工位方案: 采用 两台机器 人协 同工 作 , 一 台搬

运机器 人负 责搬 运焊 接 工装夹 具 , 搬 运机 器人安 装在车 身 下落位 的左 侧 , 待 命时不 影响车 身 的输送 , 焊 接 时 自动将工 装夹具 放置于 车身 ,

光纤传输祸合到焊接头 "推拉式送 丝机构包含一主动 ! 从动送丝机 ,

主动送丝机安装在机器人六轴 , 与

会变形拱起造成焊缝位置偏移和间

焊接夹具系统

1. 预 定位 系统

预先点定顶盖与车身的相对位

置 , 再进行顶盖激光钎焊 " 图 1是顶盖与侧围的搭接示意

图 " 我们定义顶盖与侧围存在一定 的夹角124 0 , 这就奠定了顶盖和 侧围的贴合基础 "

由于车顶盖激光焊接是一条曲 线焊缝 , 因此在 拼焊的时候必须

在 自动化焊接生产 中 , 为保证 焊接起始点的质量 , 必须使每次到 达起始点进行焊接之前的焊丝干伸 出长度和焊丝截面一致 " 而收弧时 焊丝熔断截面不稳定 , 并且熔断后

剩余干伸出长度时长时短不稳定 ,

的压力, 使得每个压头都能很好的

白车身焊接技术课件

汽车车身激光制造

汽车车身激光制造的工艺流程

激光拼焊

冲压件的激光修边(代替落料模、裁边模、冲孔模)

白车身制造工艺

白车身制造工艺

白车身左前门分总成工艺流程

工艺路线的分析

在实际的生产中,车门总成有独立的焊装线 车门结构有两种一种是框架式:车门边框,内外加强板部分和连接件焊好,再进行内外板包边点焊总体式车门:由构成总体冲压件的窗框与车门内外板、车门铰链、加强板和车门内加强板组成,再进行包边点焊

投资回收期(年)

N→生产线的计算生产纲领(包括备品率和废品率)(件/年); I→生产线建线投资总额(元); C→零件的制造成本(元/件); S→零件的销售价格(元/件)。 投资回收期限T↓,经济效益↑。

(1)投资回收期应小于生产线制造装备的使用 年限;(2)投资回收期应小于该产品(零件)的预定 生产年限;(3)投资回收期≤4~6年

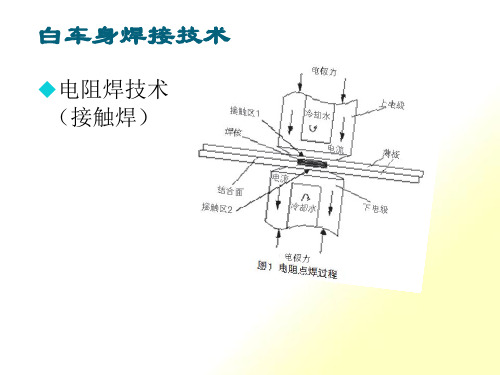

白车身焊接技术

电阻焊技术 (接触焊)

激光焊接

特点:单面焊接:只对一面进行焊接,可以减少材料,使车 身重量减轻,并使车身的设计更具弹性扭曲变形:于电阻焊相比,焊接的热变形区域很窄焊接速度和焊接强度:焊接速度可达5m/min,焊接强度高,提高车身的强度和刚度具有较高的柔性:可在计算机控制下焊接任意轨迹

感谢您的下载观看

车门分总成工艺路线的拟定

工序时间的制定

生产节拍的计算:

N→生产线的计算生产纲领(包括备品率和废品率);T→生产线年有效工作时间m→生产线每天工作班次k——生产线停修系数

确定节拍时间:

设工厂年产量为162000辆/年, 每年工作日为300天,三班制,生产线开动率为85%。 1)日产量:Q=162000/300= 540 台/天2)每日工作有效时间为 T=8*60*60*85%*3=73440 s3)则生产节拍 t= T/Q=73440/540 = 136 s/台4)计算各个工序所需工位数: 由N1=70/136 =0.51 同理可得 N2=0.15 N3=0.44 N4=0.15 N5=0.22 N6=0.88 由于实际生产中工位数为整数,则: N1=1, N2=1 ,N3=1, N4=1,N5=1, N6=2

汽车白车身全柔性主拼系统[发明专利]

![汽车白车身全柔性主拼系统[发明专利]](https://img.taocdn.com/s3/m/f1431bdfeefdc8d377ee3255.png)

专利名称:汽车白车身全柔性主拼系统

专利类型:发明专利

发明人:朱谷波,王再钦,曹腾,陈国金,黄小玉,林钟水申请号:CN201810961382.2

申请日:20180822

公开号:CN108857187A

公开日:

20181123

专利内容由知识产权出版社提供

摘要:本发明公开了一种汽车白车身全柔性主拼系统,夹具吊梁设有滑板,滑板上依次设置多组内置夹具,内置夹具分别独立的通过升降式吊装架吊装;夹具吊梁两端设有拱形梁,两个拱形梁支撑夹具吊梁;拱形梁的两脚分别安装在多段式升降立柱的顶端;夹具横梁下方设有白车身传送线,白车身传送线上放置待加工白车身,白车身传送线的两侧设有多组焊接机器人。

本发明在内置夹具主拼模式的基础上,将主拼夹具模块化,排列安装在主拼工位,直接按照生产命令调整夹具吊梁下滑板位置即可完成车型快速切换,理论上本发明的主拼系统可以挂装任意多种车型的内置夹具,实现一套主拼支持多车型,结合地板输送系统能实现全车型的全柔性主拼作业。

申请人:广州瑞松北斗汽车装备有限公司

地址:510760 广东省广州市开发区东区连云西路东众路30号

国籍:CN

代理机构:北京市科名专利代理事务所(特殊普通合伙)

代理人:孙长江

更多信息请下载全文后查看。

汽车白车身车顶盖激光焊接成型系统

汽车白车身车顶盖激光焊接成型系统整车制造的“四大工艺装备”――整车装配流水线、车身和装配生产线、喷涂生产线、生产线。

其中轿车焊接装配线几乎全部依靠进口。

轿车车身自动焊装线,整车自动装配线是我国汽车装备最薄弱的环节之一。

随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化与智能化已成为必然趋势。

汽车车身主要靠焊接进行连接,车辆产品的技术含量在一定程度上代表着一个国家的工业化水平。

加工已成为现代汽车制造不可或缺的技术,从国际上看,知名汽车公司都争先恐后地在车身制造中应用技术,以保证产品质量和产品技术先进性,在日益激烈的产品竞争中立于不败之地,这种趋势在国内的合资企业中已得到体现.美国、德国最早将高功率Nd:YAG固体激光器用于汽车板金件的切割和的焊接,使汽车改型的周期从5年缩短到2年,激光焊接在汽车工业中已成为标准工艺。

在车身装配生产线上,五轴激光加工机或光纤传输的激光加工系统广泛用于激光焊接。

美国三大汽车集团(通用、福特、克莱斯勒公司)、欧洲汽车制造公司(如RENAULT、VOLVO、AUDI、BENZ和BMW公司)生产线上采用激光焊接,以通用汽车公司为例,其在线使用激光器达200台以上。

德国大众公司在Audi A6、Golf A4、Passat等品牌的车顶均采用激光焊接。

但国产品牌汽车的车身大规模在线激光焊接还是空白,提高产品品质,在国内开展有关应用研究工作,掌握关键技术、工艺,形成自主研发、创新、生产能力,是大势所趋,也是国产品牌走向国际市场的基础。

汽车白车身是由所有结构件和大部分覆盖件焊接在一起形成的一个焊接总成,是汽车的主要部分,其质量对汽车整体功能有很大的影响,一般可将其分为20个大总成。

采用激光焊接,可以减少搭接宽度和一些加强部件,还可以压缩车身结构件本身的体积,从而减少车身重量。

激光焊接用于车顶外壳与框架焊接,传动转换器盖板的焊接,由CNC控制,其循环时间约为16秒,实际焊接时间仅为3秒,一天可连续运行24小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白车身柔性总拼焊接系统介绍

背景简述

随着汽车工业及汽车装备制造业的深入发展,智能、柔性、高效、高精、自动化已成为汽车装备业发展的主流方向。

同时,随着我国汽车生产规模的快速发展,市场竞争全球化,顾客和市场需求多样化、个性化发展,汽车业由传统的单品种、大批量生产方式向多品种、中小批量及“变种变量”的生产方式过渡,以生产者为主导的生产方式逐步向以消费者为主导的生产方式转变,因此各整车企业与集成商均在积极开发和推广能够大幅降低投资成本,提高生产效率的柔性生产解决方案。

白车身柔性总拼焊接系统其主要功能是实现多种不同白车身产品的地板总成、左/右侧围总成及顶盖总成等主要车身总成零部件的组合焊接,是实现白车身柔性生产的核心装备。

目前国内各大主流合资品牌汽车厂均已基本实现多种车型共线柔性生产的生产模式,并拥有其标准模式的柔性总拼系统或固定的供应商合作伙伴。

如丰田、本田、日产及大众、现代等主流跨国企业都拥有自主开发的全球标准柔性总拼系统。

其他主要外资汽车公司如通用、标致、菲亚特等也拥有比较固定的总拼系统装备供应商。

自主品牌汽车企业由于产品竞争激烈,单一车型产品销量有限,需要多产品竞争,更需要综合考虑投资与效率,其在生产模式上也逐渐向柔性化制造方向发展。

然而,由于国内汽车装备企业起步较晚,缺少自主的核心开发与设计企业,主要在中低端市场领域竞争,目前国内应用的白车身柔性总拼焊接系统及激光焊接系统、核心输送系统等高端装备都是由外资主流集成商提供,基于上述现状,广州明珞汽车装备有限公司(以下简称“明珞装备”)开发了完全具有自主知识产权的国际领先水平的白车身柔性总拼焊接系统。

最优的白车身柔性总拼焊接系统的定义

综合当前各主要柔性总拼焊接系统的综合因素及汽车白车身柔性制造的需要,最优的柔性总拼焊接系统应包括以下特点:

满足从单一车型到多车型共线生产(4车型、6车型或者更多车型)

满足从单一平台到多平台车型共线生产(2平台、4平台或者更多平台)

满足从A0级车型到C级、D级车型共线生产,对车型产品没有特殊限制

满足批量生产、随机生产等各种生产方式

能适应低生产节拍到高生产节拍(60JPH)的需要

高的生产效率(系统有效生产工作时间多,传输切换等辅助时间少)

模块化设计,可靠性高,故障率低,便于维修保养

新车型投入方便,系统扩展性好

高的质量保证(尽可能的多完成定位点焊接、设备刚性高、精度好)

尽量小的占地空间,并且对场地没有特殊限制(高度、地坑等)

设备投资成本低,或综合成本低

明珞装备的白车身柔性总拼焊接系统综合考虑了以上各因素,相对当前各外资主流集成商的总拼焊接系统,具有明显的综合优势。

明珞装备白车身柔性总拼焊接系统的构成与关键技术参数

如图1所示,本系统由以下九大子系统组成:

1) 车身合拼子系统

外围辅助设备

阶段随机生产方式批量生产方式

投入硬件设备名称数量投入硬件设备名称数量第1车

型

左/右合拼装置 1 左/右合拼装置 1 第2车

型

左/右车型切换装置 1 左/右车型切换装置1/2 第3车

型

左/右车型存储系统 2 左/右车型存储系统 1

第4车型左/右车型返回切换装

置

1 无需增加设备

第5车

型

无需增加设备左/右车型切换装置1/2 第6车

型

无需增加设备左/右车型存储系统 1 第7车

型

无需增加设备无需增加设备

第8车型无法实现

无需增加设备,可实现

更多车型

附表2 不同生产方式和车型数量条件下MINO柔性总拼焊接系统的设备投入情况

明珞装备白车身柔性总拼系统主要子系统介绍

1、车身合拼子系统

图2 车身合拼子系统示意图

图3 车身Frame合拼局部示意图

如右图2所示,车身合拼子系统由合拼滑台总成、FRAME总成、及FRAME定位总成3大总成构成。

其中合拼滑台总成采用主流的解决方式设计,为满足FRAME合拼时的精度及动力性能,在传动方式上放弃了齿轮齿条传动形式,而改用曲柄滑块结构驱动,该方式的最显著特点是保证整个开合过程中FRAME的运动速度是正弦函数关系,加减速过程非常平稳,降低控制难度,同时该方式的控制精度比相同条件下齿轮齿条传动的精度高5到6倍。

关于合拼方式,形式上与现有主流总拼焊接系统中一种应用最广的柔性系统方式相似,但为了提高合拼精度及稳定性,在结构上做了较大的改进及创新。

(图3为与主要竞争产品比较改进后的FRAME合拼局部示意图)

2、高速台车输送子系统(如图4所示)

高速台车系统是区别于传统往复杆输送系统及滚床输送系统的新技术,同传统输送方式一样,该子系统用于地板及车身的工位间传输,其传输速度直接影响生产线的效率和设备投资。

在高节拍生产模式下,采用高速台车输送系统的地板或主焊接线,由于大大增加有效工作时间,整个生产线投资能较传统输送系统节省15%以上;

图4 MINO高速台车输送子系统示意图

明珞装备自主开发的高速台车输送系统结合了日本和欧洲先进的技术并融合创新,现已完成关键技术指标的权威测试,并成功获得国家科技部创新基金支持。

高速台车输送子系统关键技术参数如下:

1) 输送节拍:5.5S

2) 输送距离:6000mm

3) 负载能力:1300Kg

4) 电气定位:±0.4mm (应用于补焊工位)

5) 机械定位:±0.15mm(应用于定位焊工位)

6) 共线车型:4~8款

(明珞装备白车身柔性总拼焊接系统也可以根据客户要求开发或使用其他的输送方式)

3、地板柔性定位单元子系统

该子系统由8个NC Locator单元并列构成,用于地板定位、固定车身总成或地板总成,并实现多车型共线的生产解决方案。

每个独立的NC Locator单元有3轴或5轴不同配置(根据实际生产情况需要进行配置)。

采用本系统的优点是:地板定位单元结构简单,理论上适用于任何车型的地板定位,新车型导入时,地板工位不需要增加新的设备,因此极大地降低了新车型导入的成本、缩短了新车型导入的设备周期,降低了新车型导入的难度。

图5、图6分别是地板智能柔性定位系统的构成示意图及白车身定位示意图。

图5 地板智能柔性定位系统示意图

图6 白车身定位示意图

图7为明珞装备自主开发的柔性定位单元,其主要技术性能如下:。