03砂石加工及混凝土拌和系统布置说明

国内在建大型水电站人工砂石系统及混凝土拌和系统设备管理模式简介

维普资讯

面含水率 6 %。

表1 破碎设备选型

13 。 有关 问题

() 1 石粉 回收方法: 自然沉淀并 待 干化 .挖取石粉掺入砂中:负压吸水.

颚式破碎机 适台各种料源 价格较低 处 理 能 力 较 溪洛渡 中心场 系统 处理能 力 外形尺寸小 小 . 品粒形 ( 产 玄武岩) 小 . 湾 <0t 时. 8 0 h 优 / 粗 羞 孔雀淘 ( 岗 先考虑 花 岩I 瀑布沟卡 .

滩大法坪 ( 石

与 立 轴 反 击

式 破 碎 机 联 台制砂 , 提高 成 砂 率 和 调 整细度模数

灰岩)

表2 三峡工程下岸溪砂石加工系统主要破碎 、制砂设备配置 粗碎 中碎 旋 回破碎机 P Z 9 01 0 X -0 /3

1 0 .6 0 2 010 6 07 0 2 -7

尔沟 ( 花岗岩) 旋回破 碎机 适合各种料源 处理能力大 . 一次投资较高 三 峡工程 下岸 产品 粒形好 溪. 桔树岭 ( 花 岗岩) 系统 处理 能力 ≥ 10 t 时 . 2 0/ h 优先考虑

加快沉淀池石粉干化 螺旋机和高频

振动脱 水 筛 。

( )R C碾压混凝土大坝对成品 2 C

求. 确保系统运行可靠、 技术先进 、 经 该 系统按2 0 年高峰月混凝土浇筑所 2 3 a 00 9 MP 。系统设计毛料处理能 力为

济合理和主要设备的先进性及其匹配 . 需5 .万m0 56 人工砂和 1 .万 m 碎 石 29

8 t 50/ h

.

成品料生产能力为7 0 h 其 0 . U

( )玄武岩轧制人工砂的细度模 3

数偏高且 石粉含量不够 .特别是石粉

含量过低 .对混凝土和易性及性能带 来很大的影响 .在系统设计和设备配

第04章 混凝土拌和系统布置及说明

第4章混凝土拌和系统布置及说明拟布置两套混凝土拌和系统,一套负责尾水隧洞的混凝土生产,另一套负责除尾水隧洞以外的所有混凝土生产。

1#混凝土拌和系统设在业主规划的场地内,2#混凝土拌和系统设在在PD6探洞洞口QC12标施工用地上。

2#混凝土拌合系统主要由一台PL800型配料机、两台JS500型的搅拌机和2台50t水泥罐及粉煤灰罐组成。

其结构类型同1#混凝土拌合系统,可参照1#混凝土拌合系统进行设计,这里只对1#混凝土拌合系统进行具体布置和说明。

4.1 1#混凝土系统选择及主要技术指标4.1.1 混凝土拌和系统的任务1#混凝土系统负责除尾水隧洞以外的所有混凝土生产。

混凝土量9.1393万m3,根据施工进度安排,高峰期混凝土月浇筑强度为6725m3/月。

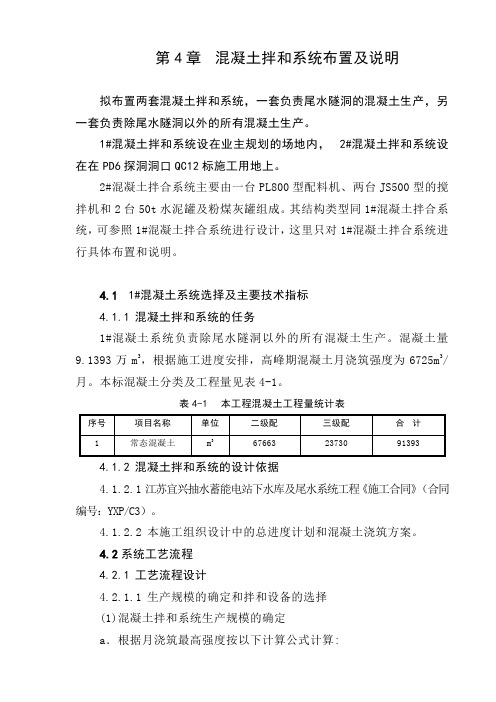

本标混凝土分类及工程量见表4-1。

表4-1 本工程混凝土工程量统计表4.1.2 混凝土拌和系统的设计依据4.1.2.1江苏宜兴抽水蓄能电站下水库及尾水系统工程《施工合同》(合同编号:YXP/C3)。

4.1.2.2 本施工组织设计中的总进度计划和混凝土浇筑方案。

4.2系统工艺流程4.2.1 工艺流程设计4.2.1.1 生产规模的确定和拌和设备的选择(1)混凝土拌和系统生产规模的确定a.根据月浇筑最高强度按以下计算公式计算:公式中Q 为6725/月m 3,M 为20天/月,N 为20h/天,不均匀系数Kn 取为1.5,由此计算出的混凝土拌和系统的生产规模为25 m 3/h 。

设计拌和能力按三班制生产,,同时考虑到混凝土拌和能力综合效率等影响因素, 设备利用率为0.80,据此确定出混凝土系统的设计拌和能力为31m 3/h 。

(2)混凝土拌和设备的选择在计算生产强度的时候已经考虑了工作班制和月工作天数,所需设备的实际生产能力应当只要不低于31 m 3/h 即可满足要求。

所以,混凝土拌和系统选用1套HZS50型拌和站(搅拌机型号为JS1000,拌和出料容量1.0 m 3)。

辽西北一标砂石加工系统布置说明

9.6.1砂石加工及混凝土拌和系统设置根据施工进度安排和施工总布置规划,本工程设2个砂石加工系统,分别布置在0#支洞和3’#支洞弃渣场的场地内,承担本工程混凝土浇筑所需砂石骨料的生产任务。

本工程合同混凝土总量为33.15万m3,根据拟定的混凝土级配,经计算工程所需砂石骨料总用量约为72.93万t,其中粗骨料45.22万t,人工砂27.71万t,考虑加工及运输过程中的损耗后,砂石加工系统需要的毛料为98.46万t。

b5E2RGbCAP9.6.2、0#砂石加工系统9.6.2.1 系统规模根据施工进度安排,布置在0#支洞附近的砂石加工系统,采用2班制生产,按照成品骨料用量要求考虑加工、运输等损耗并计入生产不均匀系数后,系统毛料处理能力为150/h,成品骨料生产能力为120t/h。

p1EanqFDPw砂石加工系统生产的产品为:中石<40mm~20mm)、小石<20mm~5mm)豆石<10mm~5mm)和砂<<5mm)等四种砂石骨料。

DXDiTa9E3d9.6.2.2 工艺流程设计系统工艺流程设计根据料源特性、混凝土品种和级配要求等,采用“三段破碎,立轴破兼制砂”工艺,其中粗碎为颚式式破碎机开路生产,中细碎为反击式破碎机闭路生产,超细碎为立轴式冲击破碎机制砂兼3mm~5mm粗砂进行整形。

系统采用干法生产,用砂石专用脱粉机去除砂中石粉并兼除尘。

RTCrpUDGiT<1)系统粗碎车间料场开采的毛料经汽车运输直接卸入粗碎车间受料仓,受料仓上部固定条筛篦除>600mm石料,<600mm的筛下料落入受料仓内,受料仓下部的棒条式振动给料筛,筛条间隙预设为150mm,经棒条筛后>150mm的料进入粗碎鄂破,<150mm的筛下料直接落入出料胶带机,破碎后的破碎料和棒条筛筛下料一起经胶带机运往中碎。

5PCzVD7HxA粗碎设备选用1台PEF750×1060型颚式破碎机,其最大给料粒径为600mm,单台处理能力为235t/h<设备排矿开口度110mm),系统粗碎处理量为150t/h,设备负荷率为64%。

混凝土拌和系统平面布置及工艺流程说明书

第6章 混凝土拌和系统平面布置及工艺流程说明书6.1概述本标混凝土工程分布于压力隧洞、调压井、压力管道和发电厂房等部位。

混凝土总量为3792m 3。

根据施工总进度计划安排,混凝土最高月浇筑强度约为683m 3/月;其中汛期最高浇筑强度发生在6、7月份,为192m 3。

6.2混凝土系统工艺流程说明6.2.1生产规模的确定与拌和设备的选择 根据月最高浇筑强度按以下公式计算:其中: 683=m Q 计算得知拌和系统小时生产能力约为2.05m 3/h ;而根据施工方案,主厂房最大仓浇筑强度要求不小于24 /h 。

因此在业主规划的混凝土拌和系统场地内设一座移动式拌和站,布置一台JS750型强制式拌和机和一台JDY350型强制式拌和机,即可满足本工程生产需要。

6.2.2原材料的贮运 6.2.2.1骨料贮运根据招标文件补充通知,本标工程所用砂卵石骨料由承包商自行采购,购买的砂卵石骨料用8t 自卸汽车运至混凝土拌和系统骨料仓内分类堆存。

由于该施工区内汛期降大雨时约一个月不能与场外通车,砂石骨料的储存量按汛期最高月一个月的需用量设计,贮存量约为250m 3。

骨料仓设有大石、中石、小石、砂仓各一个,料仓长约20m ,宽约5m ,占地180m 2,各骨料仓之间设置隔墙。

混凝土拌和时,JS750型强制式拌和机用1 装载机将骨料运至拌和机配料斗内,经电子秤称量后,用提升斗送入主机内拌和;JDY350型强制式拌和机所用骨料由人工上料。

6.2.2.2水泥贮运根据招标文件补充通知,本标工程所用水泥由发包单位组织采购,运至承包单位工区公路的末端,承包单位负责卸车和保管。

由于该施工区内汛期降大hmK NM Q p ⨯=5.1,20,25===h K h N d M雨时约一个月不能与场外通车,水泥的储存量按汛期最高月一个月的需用量设计,贮存量约为50t,修建60m2水泥库房贮存。

混凝土拌和时,水泥用人工拆包后,由提升斗送入主机内拌和。

砂石料拌合系统的设计与施工

砂石料拌合系统的设计与施工砂石料拌合系统是用于混凝土搅拌的设备,对于建筑工程起着至关重要的作用。

设计和施工一个高效可靠的砂石料拌合系统需要考虑很多因素,包括选材、设备配置、布局等。

下面将详细介绍砂石料拌合系统的设计思路和施工步骤。

一、设计思路1.选材:砂石料拌合系统的选材要选择质量好、寿命长的材料,以确保系统的稳定性和可靠性。

2.设备配置:根据工程需要和投资预算,确定所需设备的型号和数量,确保设备配套合理、性能稳定。

3.布局设计:合理的布局设计可以提高生产效率和工作安全。

在布局设计上考虑设备之间的协调配合,方便材料的输送和混合。

4.维护管理:在设计时要考虑便于设备的维护和管理,以确保系统能够长时间稳定运行。

二、施工步骤1.地基基础施工:首先要进行地基基础的施工,确保地面平整、坚固。

根据设备的尺寸和重量,进行基础的深度和尺寸设计,同时要确保基础的稳定性。

2.设备安装:根据布局设计将设备安装在地基上,并固定好。

设备的安装要按照设备的安装说明进行,确保安装的牢固和稳定。

3.输送系统搭建:根据需要,搭建输送系统,包括输送带、斗式提升机等。

输送系统的搭建要按照设计要求进行,确保输送的连贯性和高效性。

4.控制系统安装:安装好控制系统,包括电气控制柜、传感器等。

控制系统的安装和调试要按照相关的安全操作规程进行,确保控制系统的稳定性和安全性。

5.试运行和调试:设备安装完毕后,进行试运行和调试,检查系统的运行是否正常,并进行必要的调整和修正。

6.系统使用和维护:试运行和调试完毕后,正式开始使用砂石料拌合系统。

平时要做好系统的维护和保养工作,及时处理设备故障,确保系统的正常运行。

通过以上的设计思路和施工步骤,可以设计和施工出一个高效可靠的砂石料拌合系统。

同时,在设计和施工过程中要注意依照相关的规定和标准进行,确保系统的安全性和稳定性。

只有从设计到施工,从维护到管理,全方位地考虑,才能建造出满足工程需要的砂石料拌合系统。

砂石系统和混凝土系统施工设计概述(doc 106页)

砂石系统和混凝土系统施工设计概述(doc 106页)目录目录 (II)1. 工程概况 (1)1.1工程条件 (1)1.1.1 枢纽布置 (1)1.1.2 主要工程量 (1)1.1.3 招标文件进度要求 (4)1.2水文气象和工程地质条件 (4)1.2.1 水文气象(略) (4)1.2.2 工程地质条件 (4)1.2.2.1 坝址区地形(略) (4)1.2.2.2 曹家坝料场 (4)1.3交通条件 (4)1.3.1 场外交通条件 (4)1.3.2 场内交通条件 (5)2. 施工说明 (6)2.1施工现场条件 (6)2.2施工总体方案 (6)2.3施工总体目标 (7)2.3.1 质量目标 (7)2.3.2 安全文明管理目标 (7)2.3.3 环境保护及水土保持目标 (8)3. 施工进度计划及保证措施 (9)3.1总进度编制原则和依据 (9)3.1.1 编制原则 (9)3.1.2 编制依据 (9)3.2施工总进度计划安排 (9)3.3工期保证措施 (12)3.3.1 施工组织保证措施 (12)3.3.2 技术管理保证措施 (12)3.3.3 质量管理保证措施 (12)3.3.4 进度管理保证措施 (13)3.3.5 施工资源管理保证措施 (13)3.3.6 环境及文明施工保证措施 (13)3.3.7 施工安全管理保证措施 (13)5.1.6.2 系统供风、供水设施布置 (49)5.1.7 混凝土拌和系统主要技术指标、临建工程量 (50)5.1.8 混凝土生产调度程序 (52)5.1.9 混凝土质量控制与检测措施 (53)5.1.10 混凝土生产质量保证措施 (53)6. 施工建设 (55)6.1第一章施工总布置 (55)6.1.1 布置的依据和原则 (55)6.1.2 施工公路布置 (55)6.1.3 施工供风、供水、供电及通信设施布置 (55)6.1.3.1 供风系统 (55)6.1.3.2 施工供水 (55)6.1.3.3 施工用电及照明 (56)6.1.4 临时混凝土拌和系统布置 (59)6.1.5 主要辅助企业布置 (60)6.1.5.1 钢结构加工厂和金属结构拼装场 (60)6.1.5.2 钢筋加工厂 (60)6.1.5.3 木材加工厂 (60)6.1.5.4 机械修配厂 (61)6.1.5.5 实验室 (61)6.1.5.6 混凝土构件预制场 (61)6.1.5.7 仓库 (61)6.1.5.8 设备停(堆)放场布置 (62)6.1.5.9 其他设施 (62)6.1.5.10 车间防火措施 (64)6.2第二章土建工程施工 (65)6.2.1 道路布置 (65)6.2.1.2 道路施工准备 (66)7.2.2.2道路施工 (66)7.2.2.6路肩及排水沟施工 (67)6.2.2 系统场平开挖 (68)6.2.2.1 开挖原则及工程量 (68)6.2.2.2 系统一期场平开挖 (69)7.2.5边坡支护工程施工 (70)7.2.6系统混凝土工程施工 (71)7.2.6.1混凝土施工 (71)7.2.6.2 混凝土施工方法 (71)7.2.7砌体工程施工 (80)7.2.7.1砌石工程施工 (80)7.2.8劳动力、施工设备配置计划 (82)6.3第三章钢结构制造与安装 (84)6.3.1 概述 (84)6.3.2 材料和外购件措施 (84)6.3.2.1 材料和外购件 (84)6.3.2.2 钢材 (84)6.3.2.3 焊接材料 (85)6.3.2.4 外购件 (85)6.3.2.5 涂装材料 (85)6.3.3 钢结构制造 (85)6.3.3.1 施工准备 (85)6.3.3.2 人员组织及分工 (86)6.3.3.3 钢结构制造 (86)6.3.3.4 质量 (89)6.3.3.5 制造进度 (90)6.3.3.6 转运 (91)6.3.3.7 安全 (91)6.3.4 钢结构安装 (92)6.3.4.1 安装场地及环境 (92)6.3.4.2 安装基础及预埋件 (92)6.3.4.3 人员组织及分工 (92)6.3.4.4 安装 (92)6.3.4.5 质量 (94)6.3.4.6 安全 (94)6.3.5 竣工验收及资料整理 (94)6.4第五章机电设备安装与调试 (96)6.4.1 机械设备安装 (96)6.4.1.1 设备安装场地及环境 (96)6.4.1.2 安装基础及预埋件 (96)6.4.1.3 设备安装 (97)6.4.2 电气设备安装 (101)6.4.2.1 工程概况 (101)6.4.2.2 10KV线路施工 (101)6.4.2.3 电气设备安装 (104)6.4.3 调试与试运行 (108)6.4.3.1 调试运行的要求 (108)6.4.3.2 设备调试与空负荷试运行 (108)6.4.3.3 设备满负荷试运行 (109)7. 质量控制与措施 (112)7.1第一章施工质量保证措施 (112)7.1.1 建立健全质量管理保证体系 (112)7.1.2 建立完善的质量管理制度 (113)7.1.3 施工过程的质量管量 (113)7.1.4 开挖工程施工质量保证措施 (114)7.1.5 混凝土工程施工质量保证措施 (115)7.1.6 金属结构工程施工质量保证措施 (115)7.1.7 机电设备安装工程施工质量保证措施 (116)7.1.8 系统建设期试验与检验的实施 (117)8. 安全文明生产与环境保护 (119)8.1第一章安全文明生产 (119)8.2第二章环境保护 (121)8.2.1 认真编制环境保护计划 (121)8.2.2 认真做好生产废水的回收和处理工作,防止废水污染 (121)8.2.3 实施控制爆破,减少爆破震动和空气冲击波 (121)8.2.4 认真做好开挖弃渣的综合治理 (121)8.2.5 认真做好除尘、降噪工作 (121)8.2.6 做好系统环境卫生工作 (121)8.2.7 认真做好完工后的环境恢复工作 (121)1. 工程概况1.1 工程条件1.1.1 枢纽布置** 水电站位于贵州省东北部,乌江水系左岸一级支流——** 中下游。

水泥砂石系统的布置图生产流程说明书

水泥砂石系统的布置图生产流程说明书砂石料系统(1)、料场选择拟选取1#料场、2#料场为砼骨料料场,砂石料筛分系统布置在2#料场。

另外选取1#料场作为上二料场不足补充料场。

能够满足砼浇筑需用量的要求。

(2)、骨料筛分筛分系统拟布置在2#料场。

首先采用推土机清除料场地表的植被,浮石、表土等无用层,然后根据开采方案做好开采准备工作和平面布置,包括开采区周围布置排水沟、沉淀池、水泵等。

混合料采用1.0m3液压反铲开挖装5-8T自卸汽车运至筛分机地垄卸料处,经料口120×120mm筛网预筛,大于120mm 料运到规定的弃料场地弃之。

小于120mm的过筛料由皮带机运送至筛分机进行筛分,筛分后的40-80mm、20-40mm、5-20mm 及黄砂分别由皮带机运送至储料仓内,按不同规格分别堆放。

砂石料的清洗采用清水离心泵IS50-32-125(Q=12.5m3/h,H=20,N=2.2KW)直供水方式从河中提水,形成压力水配合筛分机进行冲洗。

砼系统(1)、工艺流程砼拌和工艺流程如下页图所示:1)、砂石料砂石料筛分场的砂石料成品料,用ZL-50装载机装15T 自卸汽车运到拌和站的堆料隔仓内堆料隔仓共分5档(黄砂,5-20mm,20-40mm,40-80mm,80-120mm)每档宽10m,高8m。

由各种料由料仓下地垄皮带机运送到拌和楼储料仓,再由自动称量斗自动送入到砼搅拌机。

2)、水泥拌和站设3只125T水泥罐,采用1台GX-300型螺旋输送机输送水泥到自动称量斗,再送到配料斗后进入砼搅拌机。

3)、外加剂所有外加剂均应根据说明书和现场试验确定掺量,通过外加剂池稀释到要求浓度,由酸碱泵送到储箱(桶),再经称量装置送到砼拌和机内。

4)、水根据砼试验及现场调整配合比确定的拌和加水量,由程控系统控制流量泵进行加水。

砂石骨料及混凝土生产系统布置方案

砂石骨料及混凝土生产系统布置方案1.1砂石骨料本工程所需砂石骨料级配分别为中石、小石、豆石和砂,均考虑从社会采购运到混凝土拌和系统的骨料堆存储存,本标不设砂石加工系统。

本标段混凝土总量约为6139m³。

计入运输及堆存损耗后,砂石骨料总用量8718m³。

1.2混凝土生产系统(1)概况本标段混凝土总量约6139m³,其中混凝土浇筑5238m³,喷锚混凝土901m³。

根据施工总体安排,考虑到现场的实际情况,混凝土拌和系统布置在施工生产区场地内。

根据拟定混凝土生产工艺流程,该系统均由一台JS750型强制式混凝土搅拌机、一台LCSl600D-I型配料机(组合式四斗配料机)、骨料储运装置、水泥库、供风装置、试验室、供水和供电系统等组成。

(2)拌和设备根据混凝土施工进度计划安排,混凝土生产系统均按小时生产强度为6m³/h混凝土考虑,选型号为JS750型强制式混凝土搅拌机,该搅拌机最大生产能力为:常态混凝土35m ³/h,完全可满本标混凝土施工强度要求。

本标混凝土生产系统的配料、拌和分设两处,其间用卷扬料斗将称好的骨料提升到搅拌机内,配料机全气动控制配料、出料、配备螺旋机可对水泥计量,本系统采用电—气自动集中控制。

本系统可满足二级配骨料拌制要求。

(3)布置主要设置有成品料堆、配料系统、搅拌机、水泥仓库及物料运输系统等。

(4)骨料储运设施根据施工总体安排,本工程混凝土浇筑所需的粗、细骨料均由承包人从社会采购运到混凝土拌和系统。

混凝土拌和站内成品料堆储量按满足高峰期15天用量设计,料堆按混凝土拌合系统骨料衡量仓两侧堆放,左侧设中石、小石两个料仓,右侧设豆石、砂两料仓,每个料仓占地为10m×16m,其料堆容积580m³,成品料堆总面积为640m²,料堆间用浆砌石挡墙隔开,成品料堆料方式为自卸车将料运至成品料场卸入料堆,用装载机辅助堆高,成品骨料总堆容积2320m³。

第五章 砂石料加工与砼拌和系统

第五章混凝土拌和系统与砂石料加工系统5.1概述为保证金沙江上游苏洼龙水电站导流洞工程及溢洪道边坡部分开挖支护工程的施工,在距下游索桥上游约500m,EL2443~2414m缓坡地带通过半挖半填的方式,分为3个台地布置混凝土拌和系统,承担本标段的混凝土生产任务。

本标混凝土总量27.5万m3,喷混凝土总量2.7万m3,两项总计约30.2万m3。

本标砂石系统距导流洞出口300m,位于10号公路与金沙EL2410.5~2404.5m 之间的3级台地处。

根据混凝土骨料料物利用原则,主要以导流洞洞挖有用料约为33万m3,可作为本标的混凝土骨料加工料源使用,可提供混凝土骨料22万t,混凝土骨料不足部分由砂石系统标料场补充。

5.2任务与工程量5.2.1工作内容混凝土拌和系统建设、砂石加工系统建设、运行管理(包括:设计、施工、设备采购和安装、混凝土生产及系统的运行维护)。

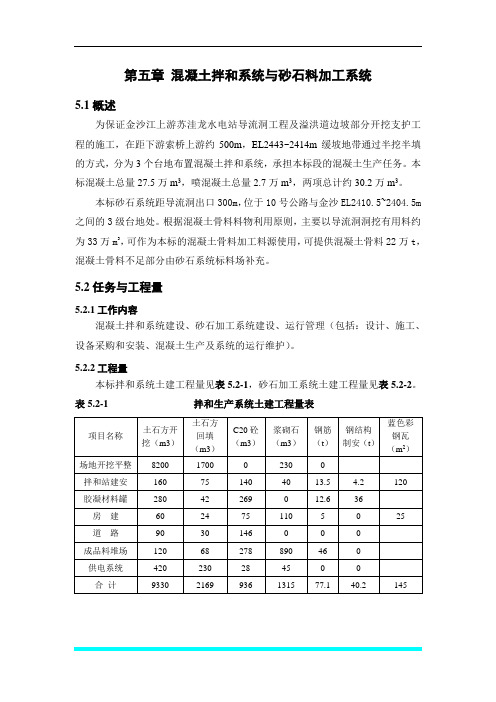

5.2.2工程量本标拌和系统土建工程量见表5.2-1,砂石加工系统土建工程量见表5.2-2。

表5.2-1 拌和生产系统土建工程量表表5.2-2 砂石加工系统土建工程量表5.3混凝土拌和系统5.3.1系统生产任务及规模本工程混凝土总量27.5万m3,共设置1座混凝土生产系统,为本标提供混凝土生产任务。

根据施工总进度安排,混凝土拌和系统按照混凝土高峰月浇筑强度为28000m3/月的强度设计系统生产规模。

根据拟定混凝土拌和工艺流程,考虑到本工程工期以及施工强度和现场的实际情况,系统主要由一座HZ240-2S3000强制式混凝土拌和站、成品骨料储运装置、胶凝材料储运装置、外加剂设施、供风装置、修理间、试验室、供水和供电系统等组成。

详见《总平面布置图》JS-SWL-01-SG-04-01。

本标混凝土拌和系统主要技术指标见表5.3-1。

表5.3-1 混凝土拌和系统主要技术指标表5.3.2混凝土拌和系统生产能力确定:根据混凝土施工进度计划安排,混凝土高峰月生产强度为28000m3/月,则混凝土小时生产强度Q为:Q =Qmax×K/(M×N)式中:Qmax为混凝土高峰月生产强度Qmax=28000m3/月,K为不均衡生产系数K=1.5M为每月施工天数M=25dN为每日工作时间N=18hQ =28000×1.5/(25×18)=93m3/h5.3.3设备选型根据本工程混凝土系统最高小时强度93m3/h,拟选择一座HZ240-2S3000L 型强制式混凝土拌和站,额定生产能力分别为240m3/h。

引洮供水主体工程砂石料混凝土拌和系统施工方案

引洮供水主体工程砂石料混凝土拌和系统施工方案一、选址混凝土拌和系统的选址要考虑以下因素:交通便利、土地平整、周围环境少受干扰、临近水源、供水主体工程的布置等。

在选址之前,要进行现场勘测,确定选址的可行性,确保选址的稳定性和安全性。

二、设备选择混凝土拌和系统需要选购的设备包括:搅拌机、配料机、卸料机、控制系统等。

设备选购时要根据工程的规模和要求确定设备的规格,同时要考虑设备的质量和性能,确保设备的稳定性和安全性。

同时,还可以考虑使用环保型设备,减少环境污染。

三、施工流程1.现场布置:根据施工图纸和设计要求,将施工现场温排平,确保工地的平整度;同时要设置好防护措施,保证施工过程中的安全性。

2.原材料准备:将所需的沙、石料和水按照比例进行配比,确保原材料的质量和准确度。

同时要对原材料进行检测,以确保原材料符合工程要求。

3.筹备混凝土拌和系统:将选购的设备按照施工图纸进行摆放和布置,确保设备的使用和运行的顺利进行。

同时要对设备进行测试和调试,确保设备的正常运行。

4.混凝土拌和:将准备好的原材料投入到配料机中进行配料,然后将配料好的材料输送到搅拌机中进行搅拌,最后将搅拌好的混凝土输送到卸料机中进行卸料。

在搅拌的过程中要控制好水的用量和搅拌时间,以确保混凝土的质量。

5.施工管理:在施工过程中,要加强对施工人员的管理和培训,确保施工人员的安全和素质;同时要加强对设备的检修和维护,确保设备的正常运行;还要做好施工现场的环境保护工作,减少对周围环境的污染。

总之,混凝土拌和系统的施工方案是引洮供水主体工程顺利进行的关键,通过选址、设备选择和施工流程的合理安排和管理,可以确保混凝土的质量和工程的顺利进行。

同时,要加强对施工人员的管理和培训,加强对设备的维修和保养,减少对环境的污染,最终实现引洮供水主体工程的顺利完工。

砂石加工系统方案

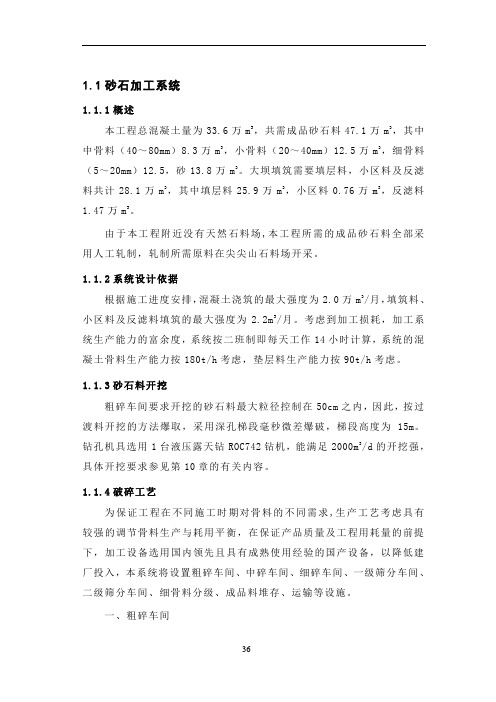

1.1砂石加工系统1.1.1概述本工程总混凝土量为33.6万m3,共需成品砂石料47.1万m3,其中中骨料(40~80mm)8.3万m3,小骨料(20~40mm)12.5万m3,细骨料(5~20mm)12.5,砂13.8万m3。

大坝填筑需要填层料,小区料及反滤料共计28.1万m3,其中填层料25.9万m3,小区料0.76万m3,反滤料1.47万m3。

由于本工程附近没有天然石料场,本工程所需的成品砂石料全部采用人工轧制,轧制所需原料在尖尖山石料场开采。

1.1.2系统设计依据根据施工进度安排,混凝土浇筑的最大强度为2.0万m3/月,填筑料、小区料及反滤料填筑的最大强度为 2.2m3/月。

考虑到加工损耗,加工系统生产能力的富余度,系统按二班制即每天工作14小时计算,系统的混凝土骨料生产能力按180t/h考虑,垫层料生产能力按90t/h考虑。

1.1.3砂石料开挖粗碎车间要求开挖的砂石料最大粒径控制在50cm之内,因此,按过渡料开挖的方法爆取,采用深孔梯段毫秒微差爆破,梯段高度为15m。

钻孔机具选用1台液压露天钻ROC742钻机,能满足2000m3/d的开挖强,具体开挖要求参见第10章的有关内容。

1.1.4破碎工艺为保证工程在不同施工时期对骨料的不同需求,生产工艺考虑具有较强的调节骨料生产与耗用平衡,在保证产品质量及工程用耗量的前提下,加工设备选用国内领先且具有成熟使用经验的国产设备,以降低建厂投入,本系统将设置粗碎车间、中碎车间、细碎车间、一级筛分车间、二级筛分车间、细骨料分级、成品料堆存、运输等设施。

一、粗碎车间粗碎车间与受料斗结合布置,车间设置二个容量各为15 m3的喂料斗及二台PE600×900鄂式破碎机、二台1000×700槽式振动给料机。

原料由自卸车直接卸入料斗,由槽式振动给料机喂入粗碎设备PE600×900鄂式破碎机,加工成混合料落入皮带机送至调节料堆。

粗碎车间所能接受的原料最大粒度≤500mm,>500mm的蛮石将被二次解小再利用。

砂石料筛分破碎及拌合系统讲解

目录1.1.概况 (2)1.1.1.砂砾石料场 (2)1.1.2.砂石骨料查余额 (2)1.2.砂石料加工系统 (3)1.2.1.系统生产规模 (3)1.2.2.开采方式 (3)1.2.3.骨料加工 (3)1.2.4.工艺流程 (3)1.2.5.污水处理 (5)1.2.6.成品骨料堆存 (5)1.2.7. 砂石骨料加工系统主要设施及建筑工程量 (5)1.3.混凝土生产系统 (6)1.3.1. 混凝土拌和系统的任务 (6)1.3.2. 系统生产规模 (6)1.3.3. 系统选型 (7)1.3.4.系统主要技术参数 (8)1.4.施工规划布置 (8)1.4.1.砂石料筛分破碎及拌合系统主要建设规模, (8)1.5.施工进度计划 (9)1.1.概况1.1.1.砂砾石料场A、罗坝砂砾料场位于下坝址上游3.5~4.5km,为边滩,运输方便。

料场宽150~500m,长1.3km,面积0.55km2。

地面高程376~381m,无用层平均厚0.5m。

经勘探表明,该料场砂砾石总储量101.6万m3,净砾石储量92.06万m3,净砂储量35.6万m3,平均含砾率76.2%,含砂率23.8%,料场粗骨料堆积密度2g/cm3,针片状颗粒及软弱颗粒含量很少,含泥量<1%,有机质含量合格;细骨料砂的堆积密度1.53~1.68 g/cm3,含泥量23.2%~26.1%。

该边滩大多已翻动,含砂量极少,且砂质量差,细骨料含泥量均超标,且细度模数都小于1.4,质量差。

砾石储量丰富,磨园度较好,成分以砂岩石英砂岩为主,级配较好,有简易公路直达料场,开采运输方便,运距较近。

B、水塘洲砂砾料场位于上坝址上游0.5~1.0km,为一左岸边滩,交通方便。

料场宽260~384m,长0.98km,面积0.3km2。

地面高程376.1~380.2m,无用层平均厚0.5m,有用层厚度3.8m。

经勘探表明,该料场砂砾石总储量111.7万m3,净砾石储量105.6万m3,净砂储量31.7万m3,平均含砾率82.8%,含砂率17.2%,料场粗骨料堆积密度1.99g/cm3,针片状颗粒5.1%,软弱颗粒<5%,含泥量<1%,有机质含量合格,磨圆度好,继配一般,卵砾石成分主要为砂岩、板岩等坚硬岩类;细骨料砂的堆积密度 1.27~1.60g/cm3,含泥量14.8%~24.2%,细度模数1.25~1.39,平均粒径0.29~0.30。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 砂石加工及混凝土拌和系统布置说明

3.1 概述

本工程由左、右岸土坝、连接段、河床式厂房、泄水闸等建筑物组成,工程所需混凝土与钢筋混凝土约6.53万m3,共需砂石骨料9.5万m3,根据本工程施工总进度安排,混凝土最大月强度1.3万m3左右。

按照招标文件要求,拟在大坝左右岸分别布置本工程混凝土施工所需的砂石加工及混凝土拌和系统。

一期工程完成后,将右岸布置的砂石及混凝土系统迁至左岸,以进行二期工程施工。

3.2 砂石加工系统布置说明

3.2.1系统布置

砂石加工系统主要设施为砂石毛料堆场、筛分车间、中细破车间、成品堆场、成品堆场廊道上拌和站胶带机(详见附图QXDTS01-T-02),本系统的毛料采用位于大坝下游1.8km 的II1料场的天然砂砾石料。

右岸砂石加工系统建筑面积为150m2,占地面积为3000m2,净料堆场占地10000m2,储量为25000m3,可满足混凝土施工高峰期1个月的需用量。

左岸砂石加工系统建筑面积100m2,占地面积3000m2,净料堆场占地面积3000m2,储量为7000m3。

3.2.2系统规模

本系统根据混凝土浇筑最大月强度1.3万m3设计,系统成品的生产能力为70m3/h,平时按一班制运行,高峰期按两班制运行,月最大生产成品料可达3万m3,足可满足混凝土最大月强度要求。

3.2.3 砂石料开采

(1) 料场概况

本工程所规划的砂砾石料场为II1,可作为本工程混凝土施工所需的砂石骨料开采料场。

(2) 开采规划

由于料场位于武江中,料场开采时,先修建漫水桥至料场,首先开采水上部分,按照自上而下进行施工,水上部分开采完成后,再进行水下部分的开采。

一个料场可分多个工作面同时进行,以满足高峰期混凝土施工所需的砂石骨料。

(3) 开采方法

覆盖层用D85A-18型推土机配合PC220反铲开挖,10t自卸汽车运输至弃渣场,覆盖层开挖在规划范围内由高到底进行。

砂卵石采用PC220反铲开挖,10t自卸汽车运输至砂石加工系统的受料坑的卸料口,然后进行筛分加工,水下部分的砂卵石可采用加长的长臂反铲进行开挖,砂可采用吸砂泵进行开采,由10t自卸汽车运到左右岸砂石加工系统经筛洗后至成品砂料堆场。

(4) 开采工期

2003年10月1日开始料场道路修建和覆盖层的剥离,2003年10月15日开始提供合格毛料,2004年12月料场开采完毕。

3.2.4系统工艺流程

汽车受料坑采用钢筋混凝土结构,在汽车受料坑入料口上安装条筛,条筛间距180mm,>150mm砾石经条筛处理后进入弃料堆,可用于前期场平回填,<150mm的骨料进入第一道筛进行筛分,>80mm的骨料进入中破加工,中破选用颚式破碎机PE400×600。

<80mm 的骨料继续进行筛分,筛分车间布置一台X762洗砂机,用于<5mm的砂脱泥脱水。

最后形成四个成品料堆,由自卸汽车运至历岸净料堆场。

由装载机二次转运上料至配料机,再由皮带机输送到混凝土拌和系统的搅拌机内进行拌和。

本系统生产用水按1:1配给,用水量70m3/h,供水系统采用施工总平面布置图(图号:QXDTS01-T-01)中的水池进行供应。

砂石加工系统工艺流程详见附图QXDTS01-T-03。

3.2.5本系统临建工程量

表3-1 砂石加工系统临建工程量表

3.3 混凝土拌和系统布置说明

3.3.1 概述

本标段混凝土总量约6.53万m3,混凝土浇筑最大月强度为1.3万m3。

混凝土拌和系统分别布置在大坝左右岸业主指定的场地上。

考虑到进场后不久即进行一期混凝土纵向围堰施工,该系统由安拆方便、便于运行管理的一座HZS75型组合式混凝土搅拌站及胶凝材料储运设施、空压房、外加剂车间等组成。

组合式搅拌站主要用于生产常态混凝土,也可用于生产其他混凝土,搅拌机的生产能力为75m3/h。

混凝土拌和系统同净料堆场联合布置在一起。

3.3.2 混凝土拌和系统工艺设计

为了减小拌和站的胶凝材料储仓的安装高度,搅拌机的水泥配料使用各自的计量器,这样做虽然增加了一套计量设备,但可减少切换溜槽,降低了胶凝材料储罐的安装高度,同时也提高了该搅拌站胶凝材料计量的可靠性。

水和外加剂分开计量,搅拌机用一套水和外加剂计量装置。

为了使外加剂溶液在进入搅拌机前得到充分稀释,在工艺上将外加剂卸料管悬空置于水计量斗的上口,在卸料程序安排上使外加剂先卸入水计量斗内,稀释后同水一起卸入搅拌机。

为了更方便地监控砂石骨料的配料精度及当某配料超秤时便于扣秤处理,搅拌站的砂石骨料配料采用各种配料单独计量的方式,而不采用搅拌站传统的叠加计量方式。

另外考虑到该搅拌站要承担三级配混凝土的拌制任务,故搅拌机选用能拌制三级配的JS1500双卧轴强制式搅拌机。

砂石骨料配料机的料仓为四格,计量后的砂石骨料经胶带输送机进入搅拌机的提升斗。

搅拌站的所有配料均采用重量计量方式,且均采用微机称量和控制。

配料误差为:砂石骨料小于+0.02,水、冰、外加剂、水泥和粉煤灰小于+0.01。

配料时有动态彩色模拟显示,能储存150种配合比,储存5万盘混凝土配料的数据资料及多种报表资料、并可随时打印。

搅拌站还可以进行砂含水率测定,并可以自动进行砂水补偿(减水加砂)。

混凝土拌和系统工艺流程见附图QXDTS01-T-05。

本系统混凝土生产所需胶凝材料大部分采用散装水泥。

安装两个100t的水泥罐。

3.3.3 系统布置

系统布置布置见附图QXDTS01-T-04,其中建筑面积为100m2,占地面积为2000m2。

布置的主要原则是:搅拌站处混凝土运输车辆的通道要方便、畅通,视线好,系统布置尽量紧凑,节约用地面积;生活区尽量远离大的噪声源,尽量减少大功率的送电距离。

水泥输送用风主要采用附近设置的压气站,20m3/min的空压机供搅拌站用风。

空压站的布置紧靠胶凝材料储罐。

胶凝材料储罐布设紧挨搅拌站的一侧,长条型布置,这样便于输送管道的安装。

系统内用电接场地内布置的1#及2#变压站。

搅拌站由装载机二次转运喂料。

3.3.4 拌和系统主要设备

拌和系统主要设备见表3-2。

表3-2 拌和系统主要设备表。