热轧带肋钢筋(盘条)弯折断裂原因分析

标准化施工手册之作业指导书

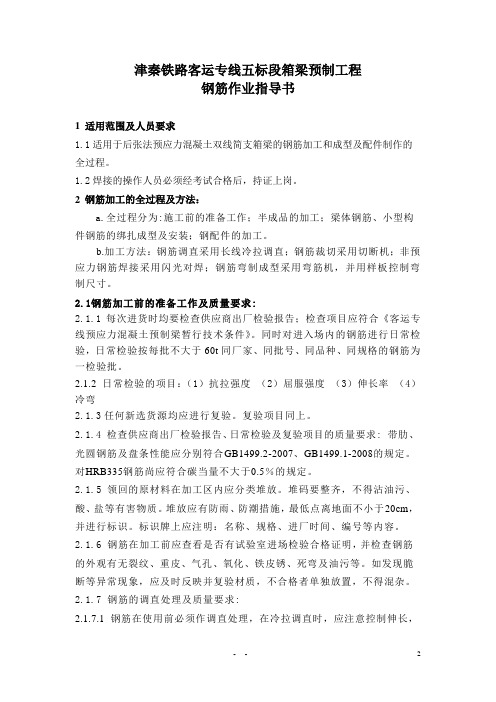

津秦铁路客运专线五标段箱梁预制工程钢筋作业指导书1 适用范围及人员要求1.1适用于后张法预应力混凝土双线简支箱梁的钢筋加工和成型及配件制作的全过程。

1.2焊接的操作人员必须经考试合格后,持证上岗。

2 钢筋加工的全过程及方法:a.全过程分为:施工前的准备工作;半成品的加工;梁体钢筋、小型构件钢筋的绑扎成型及安装;钢配件的加工。

b.加工方法:钢筋调直采用长线冷拉调直;钢筋裁切采用切断机;非预应力钢筋焊接采用闪光对焊;钢筋弯制成型采用弯筋机,并用样板控制弯制尺寸。

2.1钢筋加工前的准备工作及质量要求:2.1.1每次进货时均要检查供应商出厂检验报告;检查项目应符合《客运专线预应力混凝土预制梁暂行技术条件》。

同时对进入场内的钢筋进行日常检验,日常检验按每批不大于60t同厂家、同批号、同品种、同规格的钢筋为一检验批。

2.1.2 日常检验的项目:(1)抗拉强度(2)屈服强度(3)伸长率(4)冷弯2.1.3任何新选货源均应进行复验。

复验项目同上。

2.1.4 检查供应商出厂检验报告、日常检验及复验项目的质量要求:带肋、光圆钢筋及盘条性能应分别符合GB1499.2-2007、GB1499.1-2008的规定。

对HRB335钢筋尚应符合碳当量不大于0.5%的规定。

2.1.5 领回的原材料在加工区内应分类堆放。

堆码要整齐,不得沾油污、酸、盐等有害物质。

堆放应有防雨、防潮措施,最低点离地面不小于20cm,并进行标识。

标识牌上应注明:名称、规格、进厂时间、编号等内容。

2.1.6 钢筋在加工前应查看是否有试验室进场检验合格证明,并检查钢筋的外观有无裂纹、重皮、气孔、氧化、铁皮锈、死弯及油污等。

如发现脆断等异常现象,应及时反映并复验材质,不合格者单独放置,不得混杂。

2.1.7 钢筋的调直处理及质量要求:2.1.7.1 钢筋在使用前必须作调直处理,在冷拉调直时,应注意控制伸长,Ⅰ级钢筋伸长率不宜大于2%;Ⅱ级钢伸长率不宜大于1%。

热轧钢筋名词解释

热轧钢筋名词解释

热轧钢筋是经热轧成型并自然冷却的成品钢筋,由低碳钢和普通合金钢在高温状态下压制而成,主要用于钢筋混凝土和预应力混凝土结构的配筋,是土木建筑工程中使用量最大的钢材品种之一。

热轧钢筋为直径6.5~9毫米的钢筋,大多数卷成盘条;直径10~40毫米的一般是 6~12米长的直条。

热轧钢筋应具备一定的强度,即屈服点和抗拉强度,它是结构设计的主要依据。

分为热轧光圆钢筋和热轧带肋钢筋两种。

热轧钢筋为软刚,断裂时会产生颈缩现象,伸长率较大。

材料的质量标准

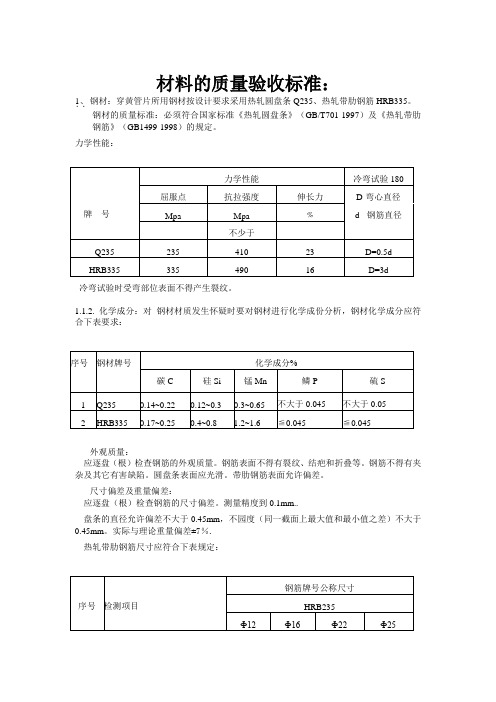

材料的质量验收标准:1.、.钢材:穿黄管片所用钢材按设计要求采用热轧圆盘条Q235、热轧带肋钢筋HRB335。

钢材的质量标准:必须符合国家标准《热轧圆盘条》(GB/T701-1997)及《热轧带肋钢筋》(GB1499-1998)的规定。

力学性能:冷弯试验时受弯部位表面不得产生裂纹。

1.1.2. 化学成分:对钢材材质发生怀疑时要对钢材进行化学成份分析,钢材化学成分应符合下表要求:外观质量:应逐盘(根)检查钢筋的外观质量。

钢筋表面不得有裂纹、结疤和折叠等。

钢筋不得有夹杂及其它有害缺陷。

圆盘条表面应光滑。

带肋钢筋表面允许偏差。

尺寸偏差及重量偏差:应逐盘(根)检查钢筋的尺寸偏差。

测量精度到0.1mm..盘条的直径允许偏差不大于0.45mm,不园度(同一截面上最大值和最小值之差)不大于0.45mm。

实际与理论重量偏差±7%.热轧带肋钢筋尺寸应符合下表规定:1.2.钢材质量(合格)判定和复验规则:各项试验检验的结果符合上述规定时该批钢材为合格。

如果有一项不合格,则从同一批中再任取双倍数量的试样进行该不合格项目的复验。

如仍有一项不合格,则该批钢材为不合格。

不合格钢材不得用于管片钢筋骨架制作。

2...水泥:管片混凝土可选用硅酸盐水泥P.‖,或普通硅酸盐水泥P.O.,普通硅酸盐水泥的质量标准必须符合国家标准《普通硅酸盐水泥》(GB175-1999)规定。

2.2. 水泥各种技术性能质量标准:水泥质量(合格)判定和复验规则:每批水泥进厂都必须取样进行复验,保证水泥强度、技术质量指标符合国家标准要求。

对于氧化镁、三氧化硫、初凝时间、安定性中任一项不符合标准规定时,应以“废品”处理;凡细度、终凝时间中任一项不符合标准规定或混合材料超过最大限量和三天强度低于标准规定指标时为不合格,不能用于制作管片混凝土。

3、细骨料-沙子:管片生产应用中沙。

3.1. 沙的质量标准:必须符合国家标准《普通混凝土用沙质量标准》(JGJ52-92)规定。

HRB400热轧带肋钢筋研发实践

Vo . 8 13

第2 期

No .2

金

属 制 品

Pr d t o ucs

21 年 4月 02

Ap l i r 2 2 01

M ea tl

d i1 .9 9 ji n 10 4 2 .0 2 0 . 1 o:0 3 6/.s .03— 2 6 2 1.2 0 6 s

() 3 在生 产成本 上 , 获 得一 定 强度 的增 量 , 为 采 用 W( b : ( N ) V)=12 用 V合 金 化 比用 N :, b生产 成 本要 提高 约 5 t 0 。 综合 考 虑 工 艺 装 备 条 件 及 市 场 原 料 情 况 ,

12 1 3 转 炉一 型棒 材生 产线 . . 5t 该 生 产线共 2条 , 具有 年 产 10万 t 产能 力 , 2 生 采用 传统 生产 工艺 模式 , 炉采用溅 渣 护炉 、 转 钢包挡 渣、 钢包 底 吹氩 、 喂硅钙 线等 新技术 。小 方坯 连铸 采 用 干式 中包 、 快换 水 口 、 护 浇 注 、 保 二冷 配 水 模 型 等

验, 其强 化效果 良好 。但 是 考 虑 在满 足 钢 筋 综合 性 能 的基 础上 , 了批 量生 产 的稳定性 , 为 随后又分 别采 用 V e和 V 合 金 2种 微 合 金 化 工 艺 进 行 对 比试 F N 验 。结 果 表 明 : 由于 V 合 金 中 氮 的加 入 改 变 了 V N

T 356 4 G 3 . 中 图分 类 号

Re e r h a e eo s a c nd d v l pme tpr c i e o n a tc f HRB40 tr le i be t e r 0 ho o l d rb d se lba

Φ12mm热轧带肋钢筋四线切分轧制工艺存在问题及解决措施

度 是 固定 的 , 而起 套辊起 套后 轧件 高度是 变 化 的 , 导

致 活套起 套后 轧件 经压 辊导 向与 下一架次 进 口导 板 发 生摩 擦 。 () 2 导板 无 冷 却水 , 件 与 导 板 摩 擦 后 导 板 温 轧

度过高 。

( ) D E双 排 导 卫 导 板 上 下 配 合 后 插 入 导 34 4

s i us w o e i r v s ero r n g oo e .

Ke o ds: ot—r ln yW r h olig;fn s i g r li i ih n olng; p o e sp o lm ;m e s r s r c s r b e aue

1

前 言

总第 11 9 期 21 0 1年 第 1 1期

河 北冶金

H EBE M E AL U R GY I T L

Toa l l tl 9

2 01 , u b r 1 1 N m e 1

1 mm 热 轧 带肋 钢 筋 2 四线切 分 轧 制 工 艺存 在 问题 及 解 决 措 施

轴窜 。

造成 切分架 次 出 口堆钢 的 主要 原 因有 切偏 头 、 切分 刀粘 钢等 。

9 . % 。针对 生产 初 期存 在 的粘 钢 、 钢等 问题 进 71 堆 行 了改 进 , 得 了 比较好 的效 果 。 取

2 四 线 切 分 轧 制 原 理

架 , 中 1 、8 2 其 6 1 、0架 为平 立 可转换 轧 机 , 、 粗 中轧 机

组 出 口设 有 1 、 # # 2 飞剪 , 于 轧制 过 程 中切 头 尾 和 用

收 稿 E 期 :0 1 7— O t 2 1 —0 2

的两切 分 , 过 这 两 个 步骤 实 现 四线 切 分 。与 传 统 通 的单 线 轧制工 艺 和二 、 线切 分轧 制工艺 相 比较 , 三 四

HRB400热轧带肋钢筋研制

132

4.HRB400 热轧带肋钢筋力学性能和工艺性能

GB1499-1998 HRB400 钢筋混凝土用热轧带肋钢筋的力学性能工艺性能见表 7。

表7

牌号 HRB400

公 称 σs、σ0。2 直 径 MPa

6-25 400

28-50

σb

δ5

MPa (%)

570 14

弯曲试验 180o

无裂纹 d=4a 无裂纹 d=5a

变形速率越快,晶粒破碎作用越大,再结晶晶粒长大的倾向趋小。传搁时间

越短,晶粒长大的时间越短、晶粒越细。实际生产中,相同成分和 Ceq 的 HRB400,

分别经横列式轧机和连续式轧机生产同一规格产品,连续式轧机生产的产品力学

性能明显优于横列式的,从表 6 可以看出,9-69 和 9-70 两个号的 Nb 含量要比

性能明显优于棒材。说明现行工艺方案已能满足 HRB400 的生产要求。在提高强度的同时,

塑性指标有所下降,说明沉淀强化对塑性的损失作用超过了细化晶粒强化带来的塑性增量。

现行工艺条件下,终轧温度偏高,是限制晶粒进一步细化的主要原因。

表 9 是分别随机抽取 30-50 炉同期生产不同规格的 HRB335 和 4-5 炉相应规格的试制

514 0.23 1.47 0.025 0.026 0.56 0.036 0.48 全连续式 2-1255 0.21 1.47 0.023 0.020 0.61 0.037 0.46

1-1187 0.23 1.44 0.025 0.024 0.60 0.039 0.47

σs σb δ5 备注 430 625 22 φ25 430 625 21 φ25 440 625 25 φ25 460 635 24 φ25 425 620 27 φ12 430 635 29 φ12 485 690 29 φ10 495 705 26 φ10

热轧带肋钢筋(螺纹钢)基础知识课件_OK

与距 原范 标围 距内

(≥ . %

形 2 应力来 延伸之试

能 5 变总反 性率比件

力 的 另 一

, ,反 国映 际了 通

伸 长 率 ,

映 钢 筋 的

较 好 。 目

大 的 钢 筋 ,

。拉 反断 映拼 钢合

以很塑的 钢小性塑 筋的变性 的直形指 延径钢应 伸能筋力 率够可超 和弯以过 冷转拉屈 弯很得服 性大很点 能的长以 来角,后 确度或,

性

能

特

9

案例:钢筋强屈比、超屈比检验不

合格

• 2011年宜昌地区的许多钢材经销商送往工地的钢材在质检站检测时因“强屈 比、超屈比”两项指标不合格而退场,此事让广大经销商无比困惑。

原来从2011年8月1日起,开始执行新的钢筋混凝土标准,其中钢筋在某些 部分要求必须是抗震钢筋,就是钢筋符号后面带E字母的,这是强制性条文的规 定。

HRB335(老牌号为20MnSi)、HRB400(老牌号为20MnSiV、 20MnSiNb、20MnTi)。

我国标准推荐公称直径为8、10、12、16、20、40、50mm的螺纹钢 系列。各项质量要求应满足GB1499.2-2007《热轧带肋钢筋》的要求。

2021/8/18

5

各级螺纹钢差异

I、II、III、IV级钢筋区别:

HRB500 0.25 0.80 1.6 0.045 0.045 0.55

HPB235 0.22 0.30 0.65

----

HPB300 0.25 0.55 1.50 0.045 0.050 ----

HP20B212/38/518HPB300残余元素铬、镍、铜含量应各不大于0.30%.

钢

筋

具

点

建筑钢材的性能分析与检验

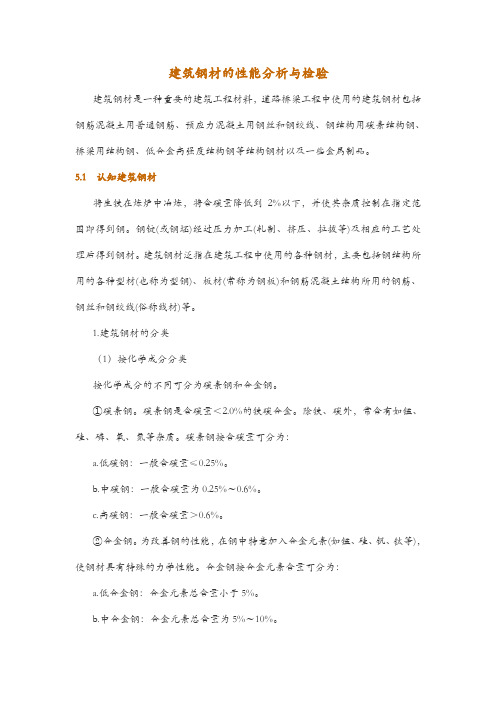

建筑钢材的性能分析与检验建筑钢材是一种重要的建筑工程材料,道路桥梁工程中使用的建筑钢材包括钢筋混凝土用普通钢筋、预应力混凝土用钢丝和钢绞线、钢结构用碳素结构钢、桥梁用结构钢、低合金高强度结构钢等结构钢材以及一些金属制品。

5.1 认知建筑钢材将生铁在炼炉中冶炼,将含碳量降低到2%以下,并使其杂质控制在指定范围即得到钢。

钢锭(或钢坯)经过压力加工(轧制、挤压、拉拔等)及相应的工艺处理后得到钢材。

建筑钢材泛指在建筑工程中使用的各种钢材,主要包括钢结构所用的各种型材(也称为型钢)、板材(常称为钢板)和钢筋混凝土结构所用的钢筋、钢丝和钢绞线(俗称线材)等。

1.建筑钢材的分类(1)按化学成分分类按化学成分的不同可分为碳素钢和合金钢。

①碳素钢。

碳素钢是含碳量<2.0%的铁碳合金。

除铁、碳外,常含有如锰、硅、磷、氧、氮等杂质。

碳素钢按含碳量可分为:a.低碳钢:一般含碳量≤0.25%。

b.中碳钢:一般含碳量为0.25%~0.6%。

c.高碳钢:一般含碳量>0.6%。

②合金钢。

为改善钢的性能,在钢中特意加入合金元素(如锰、硅、钒、钛等),使钢材具有特殊的力学性能。

合金钢按合金元素含量可分为:a.低合金钢:合金元素总含量小于5%。

b.中合金钢:合金元素总含量为5%~10%。

c.高合金钢:合金元素总含量大于10%。

(2)按质量分类碳素钢按供应的钢材化学成分中有害杂质的含量不同,又可划分为:①普通钢:钢中P含量≤0.045%,S含量≤0.050%。

②优质钢:所含杂质元素较普通钢低,钢中S含量≤0.035%,P含量≤0.035%。

③高级优质钢:钢中S含量≤0.030%,P含量≤0.030%。

④特级优质钢:钢中S含量≤0.020%,P含量≤0.025%。

(3)按外形分类①型材。

简单截面型钢有圆钢、方钢、六角钢、八角钢等;复杂截面型钢有工字钢、角钢、槽钢、钢轨等,如图5.1所示。

图5.1 型钢②板材。

建筑结构中主要采用中厚板与薄板,如图5.2所示。

GB 1499-1498 钢筋混凝土用热轧带肋钢筋

中华人民共和国国家标准GB 1499—1998钢筋混凝土用热轧带肋钢筋Hot rolled ribbed steel bars for zhe reinforcementof concrete1范围本标准规定了钢筋混凝土用热轧带肋钢筋的定义、分类、牌号、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书等。

本标准适用于钢筋混凝土用热轧带肋钢筋。

本标准不适用于由成品钢材再次轧制成的再生钢筋。

2 引用标准下列标准所包含的条文,通过在本标准引用而构成为本标准的的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修改,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

GB/T 222-1984 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T 223.5-1997 钢铁及合金化学分析方法草酸-硫酸亚铁硅钼蓝光度法测定硅量GB/T 223.11-1991 钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量GB/T 223.12-1991 钢铁及合金化学分析方法碳酸钠分离-二苯碳酸酰二肼光度法测定铬量GB/T 223.14-1989 钢铁及合金化学分析方法钽试剂萃取光度法测定钒量GB/T 223.17-1989 钢铁及合金化学分析方法二安替比啉甲烷光度法测定钛量GB/T 223.19-1989 钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量GB/T 223.23-1994 钢铁及合金化学分析方法丁二铜肟分光光度法测定镍量GB/T 223.26-1989 钢铁及合金化学分析方法硫氰酸盐直接光度法测定钼量GB/T 223.27-1994 钢铁及合金化学分析方法硫氰酸盐-乙酸丁酯萃取分光光度法测定钼量GB/T 223.37-1989 钢铁及合金化学分析方法蒸馏分离-靛酚蓝光光度法测定氮量GB/T 223.40-1985 钢铁及合金化学分析方法离子交换分离-氯磺酚S光度法测定铌量GB/T 223.59-1987 钢铁及合金化学分析方法锑磷钼蓝光度法测定磷量GB/T 223.63-1988 钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T 223.68-1997 钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫量GB 223.69-89 钢铁及合金化学分析方法燃烧气体容量法测定碳量GB/T 223.71-91 钢铁及合金化学分析方法燃烧重量法测定碳量GB/T 223.72-91 钢铁及合金化学分析方法氧化铝色层分离-硫酸钡燃烧重量法测定硫量GB/T 228 金属拉伸试验方法GB/T 232 金属弯曲试验方法GB/T 2101-1989 型钢验收、包装、标志及质量证明书的一般规定GB/T 4336-1984 碳素钢和中低合金钢的光度发射光谱分析方法GB/T 17505-1998 钢产品一般交货技术要求YB/T 081-1996 冶金技术标准的数值修约与检测数值的判定原则YB/T 5126-1993 钢筋平面反向弯曲试验方法3定义本标准采用下列定义。

QI技质[2021]第16号HRB400HRB400E普通热轧带肋钢筋技术质量管

![QI技质[2021]第16号HRB400HRB400E普通热轧带肋钢筋技术质量管](https://img.taocdn.com/s3/m/534a58eb0b4c2e3f56276336.png)

QI技质[2021]第16号HRB400、HRB400E普通热轧带肋钢筋技术质量管HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法技质[2021]第16号归口单位技术质量部发布日期编制邱卫锋 2021年04月06日审核宋建勤实施日期批准黄晟 2021年04月07日 HRB400、HRB400E普通热轧带肋钢筋技术质量管理办法技质[2021]第16号一、范围1.本办法适用于韶钢松山股份公司生产的HRB400、HRB400E钢筋混凝土用普通热轧带肋钢筋(简称螺纹钢或钢筋)及方坯的技术质量管理。

2.内部钢种代码及坯料代表牌号同时并存,现阶段内部钢种代码先在钢轧系统推行,条件成熟再逐步推广。

二、产品名称、规格及标准1.产品名称HRB400、HRB400E方坯;HRB400、HRB400E热轧带肋钢筋(直条);HRB400、HRB400E 热轧带肋钢筋(盘条)。

2.产品规格 2.1方坯规格断面尺寸(mm×mm):160×160,170×170,180×180 长度(mm):~12000 2.2热轧带肋钢筋直径直条:ф12~40mm 盘条:ф8~20mm 3.执行标准《钢筋混凝土用钢第2部分:热轧带肋钢筋》(GB1499.2―2021)三、引用标准GB1499.2 钢筋混凝土用钢第2部分:热轧带肋钢筋YB/T2021 连续铸钢方坯和矩形坯GB/T2101 型钢验收、包装、标志及质量证明书的一般规定GB/T17505 钢及钢产品交货一般技术要求YB/T081 冶金技术标准的数值修约与检测数据的判定原则四、定义按热轧状态交货的钢筋,其金相组织主要是铁素体加珠光体,不得有影响使用性能的其它组织(如基圆上出现的回火马氏体组织)存在。

五、工艺管理1.工艺路线1.1高炉铁水→(混铁炉)→(铁水预处理)→转炉冶炼→吹氩→方坯连铸→坯料清理→坯料加热→轧制→钢材收集打捆→钢材称重、挂牌→钢材堆存。

螺纹盘条最大力总伸长率不合格原因分析

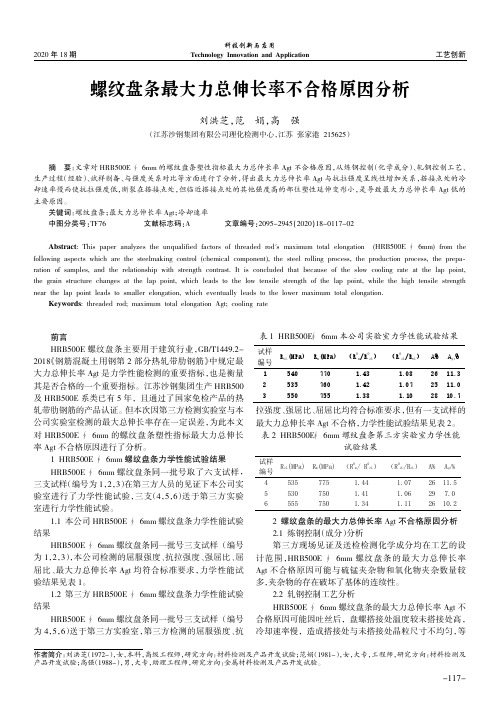

2020年18期工艺创新科技创新与应用Technology Innovation and Application螺纹盘条最大力总伸长率不合格原因分析刘洪芝,范娟,高强(江苏沙钢集团有限公司理化检测中心,江苏张家港215625)前言HRB500E 螺纹盘条主要用于建筑行业,GB/T1449.2-2018《钢筋混凝土用钢第2部分热轧带肋钢筋》中规定最大力总伸长率Agt 是力学性能检测的重要指标,也是衡量其是否合格的一个重要指标。

江苏沙钢集团生产HRB500及HRB500E 系类已有5年,且通过了国家免检产品的热轧带肋钢筋的产品认证。

但本次因第三方检测实验室与本公司实验室检测的最大总伸长率存在一定误差,为此本文对HRB500E ∮6mm 的螺纹盘条塑性指标最大力总伸长率Agt 不合格原因进行了分析。

1HRB500E ∮6mm 螺纹盘条力学性能试验结果HRB500E ∮6mm 螺纹盘条同一批号取了六支试样,三支试样(编号为1,2,3)在第三方人员的见证下本公司实验室进行了力学性能试验,三支(4,5,6)送于第三方实验室进行力学性能试验。

1.1本公司HRB500E ∮6mm 螺纹盘条力学性能试验结果HRB500E ∮6mm 螺纹盘条同一批号三支试样(编号为1,2,3),本公司检测的屈服强度、抗拉强度、强屈比、屈屈比、最大力总伸长率Agt 均符合标准要求,力学性能试验结果见表1。

1.2第三方HRB500E ∮6mm 螺纹盘条力学性能试验结果HRB500E ∮6mm 螺纹盘条同一批号三支试样(编号为4,5,6)送于第三方实验室,第三方检测的屈服强度、抗拉强度、强屈比、屈屈比均符合标准要求,但有一支试样的最大力总伸长率Agt 不合格,力学性能试验结果见表2。

表2HRB500E ∮6mm 螺纹盘条第三方实验室力学性能试验结果2螺纹盘条的最大力总伸长率Agt 不合格原因分析2.1炼钢控制(成分)分析第三方现场见证及送检检测化学成分均在工艺的设计范围,HRB500E ∮6mm 螺纹盘条的最大力总伸长率Agt 不合格原因可能与硫锰夹杂物和氧化物夹杂数量较多,夹杂物的存在破坏了基体的连续性。

1C412030一建《铁路管理与实务》钢筋质量检验评定方法及使用范围26道(带答案解析)

一建铁路管理与实务第 1题:单项选择题(本题1分)钢筋原材料进场检验验收批组成中,每批钢绞线应由同一牌号、同一规格、同一交货状态的钢丝组成,并不得大于()。

A:30tB:60tC:20tD:40t【正确答案】:A第 2题:单项选择题(本题1分)钢筋原材料进场检验项目中,热轧圆盘条、热轧光圆钢筋、热轧带肋钢筋、余热处理钢筋的检验项目有外观检查、极限抗拉强度、()、伸长率、冷弯试验。

A:反复弯曲试验B:松弛性能C:屈服强度D:疲劳试验【正确答案】:C第 3题:单项选择题(本题1分)钢绞线质量评定方法中,每批从()做拉力试验,包括整根钢绞线的最大负荷、屈服负荷、伸长率。

A:1盘中截取2根B:2盘中截取2根C:3盘中截取3根D:4盘中截取6根【正确答案】:C第 4题:单项选择题(本题1分)钢筋原材料进场检验验收批组成中,热轧圆盘条,热轧光圆钢筋,热轧带肋钢筋和余热处理钢筋:每批钢筋应由同一牌号、同一炉罐号、同一规格、同一交货状态的钢筋组成,并不得大于()。

A:30tB:60tC:20tD:40t【正确答案】:B第 5题:单项选择题(本题1分)用于预应力混凝土的钢绞线,按极限强度主要有()和1860MPa。

A:1450MPaB:1550MPaC:1570MPaD:1670MPa【正确答案】:C第 6题:单项选择题(本题1分)钢筋原材料进场检验项目中,预应力钢丝的检验项目有()。

A:外观检查、拉力(含伸长率)、反复弯曲试验、松弛性能B:外观检查、极限抗压强度、抗冲击强度、冷弯试验C:极限抗拉强度、疲劳强度、延伸率、冷弯试验D:极限抗拉强度、屈服强度、化学成分检验、冷弯试验【正确答案】:A第 7题:单项选择题(本题1分)预应力钢丝分为光面钢丝、刻痕钢丝和()。

A:螺旋肋钢丝B:盘条钢丝C:高强钢丝D:冷拔钢丝【正确答案】:A第 8题:单项选择题(本题1分)余热处理钢筋严禁用于()。

A:普通钢筋混凝土结构B:预应力钢筋混凝土结构C:铁路桥梁内D:预制构件的吊环【正确答案】:C第 9题:单项选择题(本题1分)预应力钢丝质量的评定方法中,对拉力(含伸长率)、反复弯曲试验项目,当试验结果有一项不合格时,除该盘应判为不合格外,并应从未试验的钢丝中(),则该批钢丝应判为不合格。

钢筋试验参数表

钢筋原材拉伸试验取样长度及伸长率计算根据GB 1499.1-2008《钢筋混凝土用钢第一部分:热轧光圆钢筋》附录A及GB 1499.2-2007《钢筋混凝土用钢第二部分:热轧带肋钢筋钢筋》附录A要求,并咨询省市试验检测机构钢筋原材试验检测方法,特对《钢筋试验参数汇总新》中钢筋原材拉伸试验取样长度方法进行修改并对伸长率计算说明如下:

一、取样长度:

1、热轧光圆钢筋(包括HPB圆盘条钢筋):自由长度350mm+夹持长度Lj×2=550

2、热轧带肋钢筋

d≤25 自由长度350mm+夹持长度Lj×2=550

25<d≤32 自由长度400mm+夹持长度Lj×2=600

32<d≤50 自由长度500mm+夹持长度Lj×2=700

二、伸长率计算

1. 热轧光圆钢筋标距L0:采用10d

断后标距L:量测把断点处作为中心,量取断后(标距仪打点)标距长度。

断后伸长率=(L- L0)/L0

2. 热轧带肋钢筋标距L0:采用5d

断后标距L:量测把断点处作为中心,量取断后(标距仪打点)标距长度。

断后伸长率=(L- L0)/L0

钢筋原材拉伸试验速率及钢筋弯曲及钢筋焊件其他试验参数不变,仍按照《钢筋试验参数汇总新》执行。

钢筋原材弯曲试验参数表(盘条)

钢筋原材弯曲试验参数表(螺纹钢)

钢筋闪光对焊接头弯曲试验参数表

钢筋闪光对焊接头拉伸试验参数表

钢筋双面搭接焊接头拉伸试验参数表。

探讨力学性能测试方法对盘螺屈服强度的影响

样线型化(见图1 )

L”——拉伸试样弧形标距所对应飾弦长;

L— —拉伸试样两夹具间的弧形长对应的弦长;

L——拉伸试样弧形全长对应的弦长;

a、B、8

各弧长L“弧、L弧、L弧所对应的盘卷圆心角;

h、H<、H--- L,、L s L所对应的矢高。

螺已有十多年的历史了,工艺已日趋完善和成熟。m 在对盘螺(含其它盘卷)力学性能测试这项工作上, 全国各生产厂家和检测机构的做法,尚未统一,大 多数单位是将弧形拉伸试样矫直了以后,再做拉伸 试验。0所谓搞直的做法,也不一致,有的是用压力 法压直,有的是用铜锤轻轻打击法敲直,不管用何

种方法矫直,笔者认为值得商榷 钢筋材料拉伸试验过程,有一项屈服强度特

问题探讨

探讨力学性能测试方法对盘螺屈服强度的影响

朱伟娟,马正洪

(江苏永钢集团有限公司江苏苏州215600 )

摘 要:盘螺钢筋的弧形拉伸试样在展直后,其屈服强度会受到不同程度的破坏或消失,用展直后的盘卷试样测定 屈服强度是不会准确的,建议采用较合理的盘卷拉伸试样,获得合适的屈服强度。 关键词:盘卷;力学性能测试 中图分类号:TG113.2文献标识码:B 文章编号:1003-0514(2021 )03-0029-03

3总结 1 )弧形拉伸试样矫直后,再去进行拉伸试验,

其屈服强度测定是不准确的,尤其对大规格盘卷来 讲,屈服强度经常不明显,这是许多工厂都有同感 的,为了提高RP°2值,各大厂家加强轧后控冷以提 高钢筋强度,因此而误导了盘螺和盘条在高线工艺 上终轧后的冷却速度偏快[3-8>o

2 )弧形试样矫直后拉伸之所以有时候仍能测 出屈服强度(在此,我们就不去评价准与不准的问 题),是因为矫直的过程非常复杂 ,是无序变化的。 有的企业矫直也仅仅是间隔式的所谓矫直,实际不 是很直,在矫直过程中,抻宜应力R在试样中,不呈 连续函数,因此有时还保留了部分屈服强度。

HRB400热轧带肋钢筋盘条无屈服现象问题的解决方法

HRB400热轧带肋钢筋盘条无屈服现象问题的解决方法陈兴银【摘要】分析了在高速线材生产线上生产HRB400热轧带肋钢筋盘条过程中出现力学检验时应力-应变曲线无明显屈服现象问题的原因,据此调整生产工艺后,成功解决了这一问题的方法.%he reason of no obvious yielding phenomenon during the stress - strain test for HRB400 hot rolled steel wire rod from high - speed wire production line is analyzed, which is dissolved successfully after the adjusting of production process.【期刊名称】《云南冶金》【年(卷),期】2011(040)005【总页数】4页(P50-53)【关键词】HRB400热轧带肋钢筋盘条;屈服现象;位错密度【作者】陈兴银【作者单位】云南德胜钢铁有限公司轧钢厂,云南禄丰651200【正文语种】中文【中图分类】TG113.25+3为降低HRB400热轧带肋钢筋盘条的生产成本,云南德胜钢铁有限公司决定采用不添加微合金元素的钢坯开发细晶HRB400热轧带肋钢筋盘条,但生产中出现钢筋力学检验时,应力-应变曲线无屈服 (连续屈服)的现象,经过分析研究,问题得到成功解决。

主要工艺流程:连铸钢坯加热→粗中轧机轧制→预精轧机轧制→轧件控温水冷→精轧机轧制→水冷→斯太尔摩风冷线冷却→集卷→P-F线→打包→称重、入库主要设备包括步进梁式加热炉、φ550×4、φ450×4、φ350×6牌坊式轧机,及φ285×4悬臂轧机,顶交45°无扭高速线材轧机、预水冷箱,水冷箱,吐丝机,斯太尔摩风冷线等。

对HRB400热轧带肋钢筋盘条的成分与性能要求见表1.生产中存在的主要问题是对生产出的钢筋进行力学检验时,钢筋应力-应变曲线图上无明显的屈服平台,虽然GB1499.2-2007《钢筋混凝土用钢第二部分:热轧带肋钢筋》规定,对于没有明显屈服强度现象的钢筋,可以用规定非比例延伸强度(Rp0.2)代替,但是,由于Rp0.2通常采用常规平行线法、滞后环法和逐步逼近法找屈服点,而这三种方法找到的屈服点均较真正的钢筋屈服点低,不能真实反映钢筋的屈服强度,同时,大量用户不接受钢筋应力-应变曲线图上无明显的屈服平台这一事实,解决钢筋无屈服现象变得刻不容缓。

钢筋力学性能检验常见问题及原因分析

钢筋力学性能检验常见问题及原因分析【摘要】钢筋是建设工程中量大面广的工程材料之一;对钢筋进行力学性能检验,是各建筑工程试验室的主要任务之一。

这项工作自抽样、试验至结论较普遍地存在一些问题,存在着产生错判和误判的隐患,应当予以重视。

【关键词】钢筋力学;检验;问题;分析钢筋质量对结构的安全性影响很大。

对进场钢筋的力学性能进行抽样检验,在我国现行国家标准《混凝土结构工程质量验收规范》GB50204--2011中,属于必须强制执行的条文。

该标准的5.2.1和6.2.1条都规定:“钢筋进场时,应按现行国家标准……的规定抽取试件作力学性能检验,其质量必须符合有关标准的规定”,并且依据建设工程质量法的规定,对这项工作实行了见证抽样。

因此,检验工作中存在的问题更应引起我们的重视。

1.常见问题1.1关于抽样方面的主要问题试样的信息源不足首先,资料信息应保证抽样产品、试料、试样及其所在试验单元之间的可追溯性。

这方面除材料的规格、牌号、生产厂外,还必须有代表这批被检验钢材——“试验单元”的出厂或进场的批次号、被抽出的“抽样产品”的编号和试料或试样的编号。

如果这批钢材将被用于有抗震要求的框架结构,则还应注明此材料的用途。

纵向受力钢筋应选用HRB335E、HRB400E、HRB500E、HRBF335E、HRBF400E、HRBF500E、其强度及最大力总伸长率实测值应符合以下规定:1.1.1钢筋抗拉强度实测值与屈服强度实测值的比值不应小于1.25;1.1.2钢筋屈服强度实测值与标准屈服强度值的比值不应大于1.30;1.1.3钢筋最大力下总伸长率不应小于9%;但是,目前的实际情况是,检验试样很少附有上述完整的资料。

这样,试样就失去了与试验单元之间联系的“可追溯性”,它至少影响了工程质量保证体系资料的完整性,一旦发生质量争议,该检验报告将起不到应有的法律效用。

其次,从抽样产品(进场批次中的一根或一盘)上截取钢筋试样,如果不对试料或试样编号,一旦一根试样的性能出现问题,便不能对抽样产品溯源,将影响到问题的处理和复验抽样工作的进行。

热轧带肋钢筋尺寸偏差

热轧带肋钢筋尺寸偏差【最新版】目录1.热轧带肋钢筋的概述2.热轧带肋钢筋的尺寸偏差规定3.热轧带肋钢筋的重量偏差计算方法4.钢筋偏差对建筑质量的影响5.结论正文一、热轧带肋钢筋的概述热轧带肋钢筋,又称为螺纹钢,是一种表面带有横肋的钢筋,通常用于混凝土结构的加固和承重。

热轧带肋钢筋具有较高的抗拉强度和良好的抗震性能,因此在建筑工程中得到广泛应用。

二、热轧带肋钢筋的尺寸偏差规定根据相关标准规定,热轧带肋钢筋的尺寸偏差主要包括公称直径、长度和横肋间距等方面。

具体规定如下:1.公称直径范围:热轧带肋钢筋的公称直径范围为 6~25mm,标准的钢筋公称直径为 6、8、10、12、14、16、18、20、22、25、32、40、50mm。

2.尺寸允许偏差:热轧带肋钢筋的尺寸允许偏差应符合相关标准规定,如公称直径、长度和横肋间距等。

3.横肋应符合基本规定:横肋与钢盘轴线的夹角不应小于 45 度,当该夹角不大于 70 度时,钢筋相对两面上横肋的方向应相反;横肋与间距l 不得大于钢筋公称直径的 0.7;倍横肋侧面与钢筋表面的夹角不得小于45 度;钢筋相对两面上横肋末端之间的间隙(包括纵肋宽度)总和不应大于钢筋公称周长的 20%。

三、热轧带肋钢筋的重量偏差计算方法热轧带肋钢筋的重量偏差是指钢筋实测的重量与钢筋标准重量之间的偏差。

计算方法如下:重量偏差 = (钢筋实测重量 - 钢筋标准重量) / 钢筋标准重量×100%根据相关标准规定,热轧带肋钢筋的重量偏差不能超过标准值的 7%。

需要注意的是,较粗的钢筋通常存在偏轻的情况,而盘条类的钢筋则通常偏重。

四、钢筋偏差对建筑质量的影响钢筋偏差会对建筑质量产生一定的影响,如强度不足、抗震性能降低等。

因此,在选购热轧带肋钢筋时,应选择符合标准规定的产品,确保建筑质量。

五、结论热轧带肋钢筋作为建筑工程中常用的钢筋品种,其尺寸偏差和重量偏差对建筑质量具有重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019年第 4 期2019 年 9 月热轧带肋钢筋(盘条)弯折断裂原因分析喻爱喜 王 锰 白静怡 马 琨 胡 芳(昆钢质量计量检测中心)摘 要 针对热轧带肋钢筋(盘条)在工程项目使用过程中频繁出现机械加工弯折断裂的现象,从钢筋的生产质量控制、理化分析、建筑规范、加工机具、加工工艺等方面分析、调查、研究。

结果表明:弯折断裂的主要原因一是钢筋本身存在质量问题;二是钢筋使用加工过程的芯轴选用及加工弯折速率不合规范导致。

关键词 热轧带肋钢筋(盘条) 弯折断裂 原因分析1 前言热轧带肋钢筋(盘条)以6~10 mm规格为主,(以下简称:盘螺)。

主要用于钢筋混凝土建筑的弯折构件。

在使用中要求有一定的机械强度和弯曲变形性能。

近年来,出厂钢材在表面质量、力学性能、工艺性能都合格的情况下,在终端用户现场,施工人员根据需要对钢筋进行弯折加工时,却屡屡出现裂纹或断裂,由此产生质量异议。

在处理质量异议过程中,笔者发现钢筋弯折断裂的原因与钢筋性能、钢筋出厂检验方法、钢筋加工规范、加工机械等多个因素有关。

这些因素交织、叠加在一起,客户认为是钢材质量问题,钢厂认为是客户加工不规范,各自为自身利益争执不下。

造成有时为争取客户而进行换货、赔钢、赔款;有时赢得了官司,却丢掉了客户。

给质量异议处理带来了矛盾和困难。

通过前期观察调研,从发生质量异议原因的多个方面入手,联系实际查找双方存在的差异,进行科学分析,找出钢筋弯折断裂的原因,预防和减少钢筋在加工时出现弯折断裂,减少各方经济损失,提升社会效益。

2 质量异议情况盘螺弯折断裂,见图1,主要集中在HRB400E 8-10 mm两个规格钢筋,见表1。

表 1 2016年-2018年质量异议情况异议日期牌号规格(mm)涉及数量(t)异议原因异议试样编号2016.01.27HRB400EΦ8mm50.00弯折断裂2016.04.15HRB400EΦ8mm35.00弯折断裂2016.04.21HRB400EΦ8mm 2.00弯折断裂2016.10.20HRB400EΦ8mm弯折断裂2016.10.24HRB400EΦ10mm25.00弯折断裂2016.10.17HRB400EΦ10mm23.00弯折断裂2016.12.05HRB400EΦ10mm37.51弯折断裂2017.04.10HRB400EΦ10mm 6.00弯折断裂2018.07.10HRB400EΦ8mm 6.02弯折断裂①2018.07.27HRB400EΦ8mm192.00弯折断裂②2018.07.24HRB400EΦ8mm17.69弯折断裂③2018.07.24HRB400EΦ8mm9.83弯折断裂④2018.07.30HRB400EΦ8mm33.98弯折断裂热轧带肋钢筋(盘条)弯折断裂原因分析· 43 ·2019 年第 4 期表 2 母材与调直材外形尺寸异议试样编号牌号规格统计未调直母材 (mm)调直材 (mm)内径横肋高纵肋高内径横肋高纵肋高①HRB400E 8mm最大7.840.560.247.840.550.24最小7.740.500.147.740.500.16均值7.820.520.187.790.520.18极差0.100.060.100.100.050.08②HRB400E 8mm最大8.020.520.218.000.520.14最小7.900.460.137.940.460.02均值7.980.500.167.950.490.07极差0.120.060.080.060.060.12③HRB400E 8mm最大7.860.520.347.820.530.35最小7.800.450.277.720.490.25均值7.830.500.307.760.510.30极差0.060.070.070.100.040.10④HRB400E 8mm最大7.940.550.307.860.530.29最小7.820.460.257.740.430.22均值7.860.500.287.810.470.26极差0.120.090.050.120.100.07注:GB/T 1499.2-2018中尺寸允差规定:8.1-7.31.2-0.5≤1.18.1-7.31.2-0.5≤1.13 研究措施及方案在处理该类质量异议时,客户反映:“调直后的钢筋在弯折时并不是全部都断裂,而是隔几根会断”;另外发现用户使用的弯箍机弯曲压头(以下简称:芯轴)直径普遍偏小,这些现象引起了我们的注意,有针对性地制定了以下研究分析方案。

1) 为研究母材与调直材性能变化差异及两者用不同芯轴直径弯折时,盘螺的弯曲性能表现,选用2018年7-8月份连续发生弯折断裂的4起HRB400E 、8 mm 质量异议盘螺作为研究对象,采用如下取样方式:①在异议现场盘螺母材上取二个整圈,逐一顺序截取长度为350 mm 的20件试样,1~10号试样用于拉伸试验,11~20号试样用于弯曲试验。

② 将前述取样后剩余的盘螺母材经调直机调直,逐一顺序截取长度为350 mm 的20件试样,1~10号试样用于拉伸试验,11~20号试样用于弯曲试验。

2) 将母材和调直材分别进行拉伸、弯曲试验(弯曲时采取一件试样弯曲两头,一头采用标准芯轴直径32 mm ,一头采用工地芯轴直径25 mm );4个批号都做材上成份分析及金相组织分析。

3) 查阅混泥土结构工程设计、图集、施工、验收多个环节的相关资料。

4)现场调查、收集盘螺弯折工艺及加工机械参数。

4 研究分析4.1 试样外形尺寸因盘螺在工地使用时都要先进行调直处理,考虑到调直过程钢材是否会被拉拔减径而造成形变硬化、强度提高,在力学试验前对拉伸试样逐一作了外形尺寸的测量,见表2。

表2显示,4个批号的钢筋调直后,其横图 1 盘螺弯折断裂现场昆钢科技· 44 ·2019 年第 4 期表 3 ①号异议试样力学性能对比序号母材调直材Rp0.2/MPa Rm /MPa A /%Agt /%强屈比屈屈比Rp0.2/MPa Rm /MPa A /%Agt /%强屈比屈屈比最大495965179.9 2.00 1.24585995199.8 1.75 1.46最小4608308.5 2.4 1.73 1.155058557.0 3.4 1.61 1.26均值477.5905.514.05 5.26 1.896 1.194539.5914.513.45 5.40 1.695 1.348标准差12.535.7 2.3 2.660.0680.03126.639.0 3.4 1.860.0500.066同圈差351358.57.50.270.0980140126.40.140.20出厂检验4106402714.4 1.56 1.024206302513.21.501.05肋高、纵肋高有轻微压扁迹象,内径均值减径0.03~0.07 mm 。

钢筋调直后外形尺寸满足国家标准允差。

4.2 理化分析1)①号异议试样的试验结果见表3。

表3显示母材性能异常,虽符合国标,但与出厂检验数据不符。

总体性能与正常生产水平严重不符。

母材、调直材的Rm 同圈差分别为135 Mpa 、140 Mpa ,较为接近,都比较大,说明钢筋自身的均匀性较差。

试样的拉伸断口宏观形貌多图 2 母材(上)、调直材(下)试样断口宏观形貌为脆性断口,见图2。

母材、调直材分别用两种芯轴直径(试样上部为标准芯轴,下部为工地芯轴),在GW40型弯曲试验机上做了弯曲试验,结果见表4,图3。

表 4 ①号异议试样弯曲试验母材调直材标准芯轴直径(32mm)工地芯轴直径(25mm)标准芯轴直径(32mm)工地芯轴直径(25mm)完好完好完好完好完好完好断裂断裂完好完好断裂完好完好完好完好断裂完好断裂完好断裂完好完好完好断裂完好完好完好断裂完好完好断裂断裂完好断裂断裂断裂断裂断裂完好断裂图 3 ①号异议试样弯曲试验结果(母材(上排)、调直材(下排))2)②号异议试样的试验结果见表5。

表5显示母材性能正常,符合国标,与出厂检验相符。

母材、调直材试样的拉伸断口形貌为韧性断口。

母材、调直材分别用两种芯轴直径(试样上部为标准芯轴,下部为工地芯轴),在GW40型弯曲试验机上做了弯曲试验,结果全部合格,见图4。

3)③号异议试样的试验结果见表6。

表6显示母材性能符合国标,与出厂检验不符。

总体性能与正常生产水平严重不符。

母材、热轧带肋钢筋(盘条)弯折断裂原因分析· 45 ·2019年第 4 期表 5 ②号异议试样力学性能对比序号母材调直材Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比最大4356753215.0 1.62 1.094256803314.5 1.75 1.06最小4056502611.2 1.53 1.013756552710.9 1.600.94均值422.5659.529.713.57 1.562 1.0573*******.312.8 1.6750.999标准差8.447.89 2.1 1.310.030.0216.098.72 1.73 1.310.050.04同圈差30256 3.80.090.0850256 3.60.150.12出厂检验4306452812.9 1.50 1.08 4206652713.2 1.58 1.05表 6 ③号异议试样力学性能对比序号母材调直材Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比最大4507752914.5 1.86 1.125557902617.8 1.58 1.39最小410735237.6 1.67 1.024******* 5.5 1.42 1.20均值42875425.59.6 1.762 1.0714*******.110.43 1.525 1.241标准差10.7714.28 1.8 2.020.050.0320.419.52 2.2 3.40.050.05同圈差40406 6.90.190.17565612.30.160.19出厂检验4406302813.0 1.43 1.10 4306402813.0 1.49 1.08表 7 ④号异议试样力学性能对比序号母材调直材Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比Rp0.2/MPaRm/MPaA/%Agt/%强屈比屈屈比最大4408052210.2 2.05 1.104808202912.9 1.73 1.2最小38068014 4.6 1.660.9542567013 3.9 1.58 1.06均值406746.519.4 6.64 1.843 1.015460760217.22 1.652 1.15标准差19.2142.49 2.37 1.820.110.0518.0340.93 4.24 2.540.040.05同圈差601258 5.60.390.155********.150.14出厂检验4356452712.8 1.48 1.09 4306452813.4 1.50 1.08调直材试样的拉伸断口宏观形貌为韧性断口。