抽油机简介论文

液压抽油机毕业设计 论文 (14)

液压抽油机设计摘要一种液压传动式石油开采抽油机,由包括液压泵、马达、控制阀、管路辅件在内的液压元件及相关机械零件装配组连为一个整体构成液压传动部件,通过其中的液压传动部件中的液压马达传动轮的轮面式或者齿式或者槽式传动结构与相对应的一端与采油油井的抽油泵连接杆相接的带式或者链式或者绳索式柔性传动件相配合,构成该机的往复工作机构。

通过由机、电、液元器件装配组连所构成的工作冲程和冲次调整控制系统来调整和控制该机往复工作机构,牵引石油油井的抽油泵按设定的冲程和冲次连续往复工作。

电动机的动力输出轴端与液压泵的转子轴端直接或者经由连轴构件实现配合连接,经由液压控制阀、工作液过滤器、管路、附件将工作液容箱和液压泵之间组连成液压控制和工作回路,构成该液压传动部件的液压动力源部分。

一种滑块式盘传动低速大扭矩液压马达的传动盘的外周直接装配轮面备有与绳或者带或者链式柔性传动件相对应配合的传动结构的传动轮,即构成该部件的动力转换和传动部分。

其特点是:结构简单,制造、使用、维护成本低,明显节能。

关键词:液压泵1,液容箱2,控制阀3,传动轮4Hydraulic pumping unit designABSTRACTA hydraulic drive type oil pumping unit, by including hydraulic pumps, motors, control valves, piping accessories, including hydraulic components and mechanical parts associated with the assembly as a whole constitutes a group of hydraulic components, through which the hydraulic parts of the hydraulic motor drive wheel or gear wheel surface, or trough-type structure corresponding to the transmission side and the oil wells pump connecting rod connecting the belt or chain or rope-style flexible transmission parts matched to form reciprocating machine working bodies.Through the mechanical, electrical, hydraulic components, the assembly constituted by the work group with stroke and rushed revision control system to adjust and control the aircraft reciprocating body traction pump oil wells set by the stroke and the rushing back and forth consecutive working . Motor power output shaft and the pump rotor shaft directly or through a coupling component to achieve with the connection, via the hydraulic control valve, the working fluid filters, piping, accessories will be the working fluid between the tank and pump together into groups and work-loop hydraulic control, hydraulic components that make up the hydraulic power source part.One kind of slider-style disk drive low speed high torque hydraulic motor drive plate assembly wheel peripheral surface with a direct and flexible rope or belt or chain drive transmission parts corresponding with the structure of the drive wheel, which constitute the components of the power conversion and transmission parts. It features: simple structure, manufacture, use, maintenance costs low, clear energy.KEY WORDS:hydraulic pump 1, the tank liquid 2, the control valve 3, wheel drive 4目录前言 (7)第1章液压传动的发展概况和应用 (10)§1.1液压传动的发展概况 (10)§1.2液压传动的特点及在机械行业中的应用 (11)第2章液压传动的工作原理和组成 (12)§2.1工作原理 (12)§2.2液压系统的基本组成 (12)第3章液压系统工况分析 (13)§3.1运动分析、负载分析、负载计算 (13)§3.2液压缸的确定 (14)§3.2.1 液压缸工作负载的计算 (15)§3.2.2 确定缸的内径和活塞杆的直径 (15)§3.2.3 计算液压缸在工作循环中各个阶段的压力、流量和功率的实际值 (16)第4章拟定液压系统图 (17)§4.1选择液压泵型式和液压回路 (17)§4.2选择液压回路和液压系统的合成 (17)第5章液压元件的选择 (20)§5.1选择液压泵和电机 (20)§5.1.1 确定液压泵的工作压力、流量 (20)§5.1.2 液压泵的确定 (21)§5.2辅助元件的选择 (21)§5.3确定管道尺寸 (22)§5.4确定油箱容积 (22)第6章液压系统的性能验算 (22)§6.1管路系统压力损失验算 (22)§6.1.1 判断液流类型 (22)§6.1.2沿程压力损失 (22)§6.2液压系统的发热与温升验算 (23)第7章抽油机—深井泵抽油装置及基础理论计算 (24)§7.1抽油机—深井泵抽油装置 (24)§7.1.1 抽油机 (24)§7.1.2抽油泵 (26)§7.1.3 抽油杆 (28)§7.2抽油泵的工作原理 (28)§7.2.1 泵的抽汲过程 (28)§7.2.2 泵的理论排量 (29)§7.3抽油机悬点载荷的计算 (30)§7.3.1 悬点承受的载荷 (30)§7.3.2 悬点最大、最小载荷 (36)§7.4抽油机平衡、扭矩与功率计算 (39)§7.4.1 抽油机平衡计算 (39)§7.4.2 电机的选择与功率计算 (42)§7.5泵效的计算 (44)§7.5.1 柱塞冲程 (46)§7.5.2 泵的充满程度 (48)§7.5.3 提高泵效的措施 (50)第8章抽油机井系统效率及节能技术 (52)§8.1系统效率 (52)§8.1.1 系统效率的影响因素 (55)§8.1.2 提高系统效率的方法 (57)§8.2抽油机井节能技术 (58)§8.2.1 抽油机的电能消耗的特点 (58)§8.2.2 节能技术 (59)附表 (64)前言一种液压传动式石油开采抽油机,由包括液压泵、马达、控制阀、管路辅件在内的液压元件及相关机械零件装配组连为一个整体构成液压传动部件,该部件与底座、支架及其连接构件装配组合构成的机架部分一道构成该机的主体结构,通过其中的液压传动部件中的液压马达传动轮的轮面式或者齿式或者槽式传动结构与相对应的一端与采油油井的抽油泵连接杆相接的带式或者链式或者绳索式柔性传动件相配合,构成该机的往复工作机构,通过由机、电、液元器件装配组连所构成的工作冲程和冲次调整控制系统来调整和控制该机往复工作机构牵引石油油井的抽油泵按设定的冲程和冲次连续往复工作,其特征是:通过连接底座将一种滑块式具有变排量、变流向结构和功能的液压泵与相匹配的动力电动机装配组合,电动机的动力输出轴端与液压泵的转子轴端直接或者经由连轴构件实现配合连接,工作液容箱安装于连接底座的上部,经由液压控制阀、工作液过滤器、管路、附件将工作液容箱和液压泵之间组连成液压控制和工作回路,构成该液压传动部件的液压动力源部分;于一种滑块式盘传动低速大扭矩液压马达的传动盘的外周直接装配轮面制备有与绳或者带或者链式柔性传动件相对应配合的传动结构的传动轮,即构成该部件的动力转换和传动部分;将此两个部分安装于装配有升降导向轮、配置有用于安放由数块配重块叠加组合构成的组合体托架的架体之上,通过液压管路沟通这两部分之间的液压回路,即构成该传动部件的完整结构;在其内部结构中,所采用的液压泵是一个由变量、换向液压泵与组合配流阀一体化的泵、阀组合体,其组合配流阀的具体结构是,于泵的壳体的体内沿壳体内腔轴心线方向平行设置有两阀腔,两阀腔的中部,各有一径向通液孔与壳体内腔沟通,与工作液进、回液管路相接的进、回油口沿水平方向、平行、并列、垂直于两阀腔轴线的方向设置于阀腔壁的外部,两油口的底孔分别将两阀腔垂直交汇贯通,阀腔的内置件的构成及由内向外的装配顺序依次是,由内阀体、内阀芯、内压缩弹簧、内腔依次装配中心阀芯和外压缩弹簧再由限位卡环限定的中间阀体和外端部设置有液压管路接口的外阀体构成;该组7合配流阀在泵的工作过程中的配流规律是,当一阀腔的径向通液孔沟通的是泵的吸液工作腔,则该阀腔的内阀芯被吸外移,开通进液油口与该吸液工作腔的液流通道,中间阀体连同内腔处于关闭状态的中心阀芯一道整体被吸内移,开通回液油口经由外阀体的径向通液孔和外端管路接口与所连接管路之间的通道;与此同步,另一阀腔的径向通液孔沟通的必定是泵的排液工作腔,此时该阀腔的内阀芯关闭、中间阀体封闭外阀体的径向通液孔,即进、回液油口与泵工作腔的通路同时关闭,中间阀体内腔的中心阀芯被工作液推动外移,开通泵的排液工作腔与外阀体外端的管路接口所连接管路之间的通路;该泵的工作液排量和流向的变换是通过其体内变位定子零件的轴心线相对于转子回转轴线的径向位移量的变化实现的,即,径向位移量增大,则排量增大,径向位移量减小,则排量减小,径向位移由转子回转轴线的一侧移动至另一侧,则该泵改变工作液流向;变位定子的径向位移是通过径向相对装配于该泵的壳体上的两只平衡液缸的活塞杆受到控制液交替往复推动实现的,位移量值的确定,即泵工作排量的调定是通过调整液缸盖上的限位螺钉限定活塞复位位置来实现的,平衡液缸的液压动力是由液压系统中的控制回路提供的;在总体上,液压传动部件的整个液压系统是一个开式泵控马达容积调速及换向的液压系统,由液压动力传动工作回路和液压控制回路两部分构成;液压动力传动工作回路的基本构成是,工作液自工作液容箱经由供液管路、进液油口、组合配流阀进入液压泵的工作腔加压后,再经由组合配流阀、液压管路进入液压马达的工作腔,驱动马达旋转后,再经由液压管路、组合配流阀、工作液回液油口、工作液回液管路、回液过滤器过滤后返回工作液容箱,完成整个工作循环;液压控制回路的基本构成是,于泵的端盖上装配有工作液压力继电器、手动节流阀和二位四通电磁换向阀,端盖的体内设置有阀腔、装配有梭阀芯、预制有相关通液孔道、设置有两端和中间这三个油口构成梭阀结构,经由控制管路将组合配流阀的两只外阀体外端管路接口处分别与梭阀两端油口接通,梭阀的中间油口经由端盖的体内孔道分别与压力继电器的控制液接口和电磁换向阀进液口接通,该换向阀的两控制液油口经由盖体体内孔道、控制管路分别与径向相对装配于泵的壳体上的两平衡液缸的8油路接口接通,该换向阀的回液口经由端盖体内孔道与节流阀的一端口接通,该节流阀的另一端口经由端盖的体内孔道与泵的工作泄漏液容腔接通,由此构成本系统的控制回路;该控制回路在工作状态下的适时控制状态是,分别自液压动力传动工作回路中与液压马达进、排油口相通的液压管路引入的工作液至梭阀的两端接口,经梭阀调控后,由梭阀中间接口输出压力控制液,该控制液一路至压力继电器,根据该控制液的实际工作压力相对于压力继电器设定的工作液压力额定值的超、欠状况自动控制动力电动机的运转或者停止;该控制液另一路至电磁换向阀,当电磁换向阀受电控换向,则与该阀相通的两平衡液缸中的工作液压力状态同时转换,即高压变低压、低压变高压,变为高液压力平衡液缸的活塞杆推动泵的变位定子向变为低液压力状态下的平衡液缸的方向移动,直到变为低液压平衡液缸的活塞受到限位螺钉的限制停止,移动的速度取决于节流阀对变为低压的平衡液缸的工作液回流施行节流强度的大小,当节流强度大,则移动速度小,与之相应的是液压马达的转换旋转方向的过程平滑缓慢,当节流强度小,则移动速度大,与之相应的是液压马达的转换旋转方向的过程相对迅速。

某油田抽油机的特性及节能分析

某油田抽油机的特性及节能分析一、引言随着能源需求的不断增长,油田开采的重要性日益突出。

油田抽油机作为油田开采的关键设备,其性能和节能性能对油田开采效率起着重要的作用。

本文将对某油田抽油机的特性及节能进行分析,以期为油田开采提供更高效的技术支持。

二、某油田抽油机的特性1. 高效稳定的油田开采能力某油田抽油机采用先进的液压系统和传动装置,具有高效、稳定的油田开采能力。

其设计合理,操作简单,具有较高的自动化程度,能够适应各种地质条件和工作环境,提高油田的开采效率。

2. 多功能的操作系统某油田抽油机配备了先进的操作系统,能够实现自动化操作、远程监控和智能化管理。

操作人员可以通过操作系统实时监测设备运行状态,调整工作参数,实现智能化控制,提高工作效率,降低人工成本。

3. 安全可靠的设备保护某油田抽油机具有完善的设备保护系统,能够及时检测设备运行状态,发现问题并采取相应的措施,确保设备安全可靠运行,提高设备的使用寿命,减少维护成本。

4. 高度集成的智能化设计某油田抽油机在设计上充分考虑了智能化的要求,通过各种传感器和控制系统的集成,实现了设备的智能化监测和控制,提高了设备的自动化程度和灵活性。

5. 环保节能的设计理念某油田抽油机在设计和制造过程中,注重环保节能的设计理念,采用低噪音、低振动、高效节能的技术,减少了能源消耗和环境污染,符合现代节能环保的要求。

三、某油田抽油机的节能分析1. 高效的液压系统某油田抽油机采用高效的液压系统,通过合理设计和精密控制,最大限度地减少了液压能源的损耗,提高了液压系统的工作效率,降低了能源消耗。

2. 智能化的传动装置某油田抽油机的传动装置采用智能化的设计,能够根据工作负荷自动调整传动功率,减少了传动系统的能源损耗,实现了节能效果。

3. 高效的动力系统某油田抽油机配备了高效的动力系统,能够根据工作条件和负载自动调整功率输出,充分利用动力资源,提高了动力系统的利用效率,降低了能源消耗。

抽油机

抽油机抽油机是开采石油的一种机器设备,俗称“磕头机”,通过加压的办法使石油出井。

当抽油机上冲程时,油管弹性收缩向上运动,带动机械解堵采油器向上运动,撞击滑套产生振动;同时,正向单流阀关闭,变径活塞总成封堵油当抽油机下冲程时,油管弹性伸长向下运动,带动机械解堵采油器向下运动,撞击滑套产生振动;同时,反向单流阀部分关闭,变径活塞总成仍然封堵油套环形油道,使反向单流阀下方区域形成高压区,这一运动又对地层内的油流通道产生一种反向的冲击力。

1、工作原理油井内的机械解堵采油器就是利用油管柱周期性的弹性变形来产生周期性的上下往复运动,从而对地层产生抽吸挤压频繁交替变换的活塞作用。

油层内“粘连”的液滴和堵塞颗粒物受到这种频繁地抽吸力和挤压力扰动后,被迫脱离原位,最终,使不易移动的液滴开始流动,使“粘连”的堵塞颗粒物脱离油道,实现疏通油道、扩大油流增加原油产量的目的。

套环形油道,使正向单流阀下方区域形成负压区,相当于对地层产生了一个强大的抽吸力。

磕头机即游梁式抽油机是油田广泛应用的传统抽油设备,通常由普通交流异步电动机直接拖动。

其曲柄带以配重平衡块带动抽油杆,驱动井下抽油泵做固定周期的上下往复运动,把井下的油送到地面。

在一个冲次内,随着抽油杆的上升/下降,而使电机工作在电动/发电状态。

上升过程电机从电网吸收能量电动运行;下降过程电机的负载性质为位势负载,加之井下负压等使电动机处于发电状态,把机械能量转换成电能回馈到电网。

然而,井下油层的情况特别复杂,有富油井、贫油井之分,有稀油井、稠油井之别。

恒速应用问题显而易见。

如抛却这些不谈,就抽油机油泵本身而言,磨损后的活塞与衬套的间隙漏失等都是很难解决的问题,况且变化的地层因素如油中含砂、蜡、水、气等复杂情况也对每冲次抽出的油量有很大的影响。

看来,只有调速驱动才能达到最佳控制。

引进调速传动后,可根据井下状态调节抽油机冲程频次及分别调节上、下行程的速度,在提高泵的充满系数的同时减少泵的漏失,以获得最大出油量。

抽油机工作原理范文

抽油机工作原理范文抽油机是一种常见的用于抽取液体或气体的设备,工作原理主要是通过一定的能量输入将被抽取的液体或气体从一处转移到另一处。

以下将详细介绍抽油机的工作原理。

抽油机通常由以下几个主要部分组成:驱动装置、泵头(或压缩器头)、阀门、密封装置等。

首先,驱动装置提供能量,将其传递给泵头或压缩器头。

接下来,泵头或压缩器头产生压力差,使液体或气体产生流动。

在流动的过程中,液体或气体会经过阀门,控制流动的方向和速度。

最后,密封装置保证了抽油机的密封性,防止泄漏。

抽油机的工作过程可以分为进料、挤压、抽取和排出四个阶段。

在进料阶段,被抽取物质通过进料口进入泵头或压缩器头。

此时,泵头或压缩器头内的空间处于较大容积状态。

在挤压阶段,驱动装置提供的能量使泵头或压缩器头减小容积,产生一定的压力,使被抽取物质受到压缩。

在抽取阶段,泵头或压缩器头内的压力使被抽取物质产生流动,从进料口流向出料口。

此时,阀门起到了控制流动方向和速度的作用。

在排出阶段,被抽取物质通过出料口排出。

根据工作原理的不同,抽油机可分为离心式抽油机和容积式抽油机。

离心式抽油机利用转子的旋转产生离心力,使被抽取物质受到离心力的作用而产生流动。

离心式抽油机通常由转子、泵壳和叶轮等组成。

转子的运动使液体或气体产生压力差,从而实现抽取目的。

容积式抽油机则是通过容积变化来实现抽取。

容积式抽油机通常由活塞、连杆、曲轴和气缸等组成。

曲轴的转动使活塞产生往复运动,改变气缸内的容积,从而实现液体或气体的抽取。

需要注意的是,抽油机的工作原理可以根据应用领域和具体设计而有所差异。

不同类型的抽油机适用于不同的工作环境和需求,因此工作原理也会有所不同。

总而言之,抽油机通过能量输入产生压力差,使被抽取物质产生流动,然后通过控制阀门和密封装置,最终将被抽取物质从一处转移到另一处。

抽油机的工作原理是现代工业、农业和生活中不可或缺的一部分,广泛应用于液体和气体的抽取和输送过程中。

抽油机原理

抽油机原理

抽油机是一种用于从油井中抽取原油的设备,它在石油开采过程中扮演着至关重要的角色。

抽油机的原理是利用机械力将原油从井下抽到地面,然后进行后续的加工和利用。

下面将详细介绍抽油机的原理及其工作过程。

首先,抽油机的核心部件是抽油泵,它通过往复运动将原油从井下抽到地面。

抽油泵通常由泵体、柱塞、阀门等部件组成,其工作原理类似于活塞泵。

当泵体内形成真空时,柱塞会受到外部压力的作用而向上移动,此时泵体内的原油就会被吸入。

随后,柱塞向下移动,将原油压出泵体,最终送到地面设备中进行处理。

其次,抽油机的动力来源通常是由电机驱动。

电机通过连杆机构将旋转运动转换为往复运动,驱动抽油泵进行工作。

在实际应用中,由于油井深度、地质条件等因素的不同,抽油机的工作环境也会有所差异,因此需要根据实际情况选用合适的电机功率和抽油泵结构,以确保其正常运行。

另外,抽油机的工作过程中还需要配合其他设备,如液面计、变频器等。

液面计用于监测井下原油的液面高度,以便及时调整抽油机的工作状态;变频器则用于调节电机的转速,以适应不同的工况要求。

这些配套设备的应用,可以提高抽油机的工作效率和稳定性。

总的来说,抽油机的原理是利用机械力将原油从井下抽到地面,其核心部件是抽油泵,动力来源是电机。

在实际应用中,还需要配合其他设备进行监测和调节。

通过对抽油机原理及其工作过程的了解,可以更好地掌握石油开采技术,提高原油开采效率,确保石油资源的有效利用。

智能型长冲程抽油机简介

第一部分公司简介公司概况许昌思科实业有限公司成立于2003年,位于河南省许昌市经济开发区瑞祥路西段,占地面积75亩。

2011年融资扩充,更名为河南思科石油环保设备有限公司,注册资本1000万元。

公司主要致力于石油钻测采设备、化工设备、石油钻测采零部件制造和销售为主,以机械加工、修理和配件销售为辅,集研发设计、生产经营于一体的石油机械制造企业。

公司整合多年在变频控制、永磁电机领域研发产品的资源优势,通过与西门子公司的通力合作,融合当今两项世界范围的高科技技术,进行一体化的开发应用,研制开发了一种新型的石油工程产品——智能型长冲程抽油机,以节能、便捷、高效的突出特点深受石油工人们的喜爱。

公司将立足现在,放眼未来,实施全球化发展战略,精益生产,持续创新,积极推行“客户满意工程”,不断完善服务系统,以顾客满意为标准,以零缺陷为最高目标,持续改进,为顾客提供一流的产品和服务,共同分享“诚信双赢”成功合作带给的喜悦。

公司资质第二部分智能型长冲程抽油机简介传统几与智能机对比我国油田常用的传统抽油机——游梁式抽油机,俗称“磕头机”,具有结构简单、操作简便、坚实可靠等优点,但是同时也存在能耗高、效率低、安装维修工作量大、冲程短等缺点,特别是在开采稠油、深层、高含水油田,不能实现经济、有效地开采。

河南思科石油环保设备有限公司研制的智能型长冲程抽油机,属于无游梁式抽油机,符合《中华人民共和国石油天然气行业标准》SY/T6729-2008,具有长冲程、变冲次、大载荷、高功效、低能耗、易操作的特点,适应于深井、大排量井、间抽井、稠油井等多种复杂地质状况的油井。

智能型长冲程抽油机,可以使有杆泵抽油代替电潜泵抽油。

智能长冲程抽油机的长冲程、变冲次,可以使泵充满系数更高,三抽系统有更小的动载荷。

智能机动力——永磁同步电机智能型长冲程抽油机,采用永磁同步电机与高性能矢量变频器驱动,动力匹配优良,控制系统依据油井的工况条件,自动调节输出力矩大小,使电机始终处于最佳状态下运行。

抽油机简介

浅谈我国抽油机电控装置的发展-浅谈我国抽油机电控装置的发展1 引言抽油机(俗称叩头机)是石油开采中的必备设备。

一般,每个原油生产井都至少使用一台抽油机,将深藏在地下(或海水中)的石油通过抽油管抽出。

据不完全统计,我国陆海共有石油生产油井八万多个,也就是说石油行业共有八万多台抽油机在运行。

图1给出了抽油机的结构图。

抽油机的每个工作循环可分为上提抽油杆,下放抽油杆,从上提抽油杆转换为下放抽油杆,从下放抽油杆转换为上提抽油杆四个阶段。

抽油机的负荷电流曲线如图2所示。

显然抽油机的负载为一周期性变化的负载。

图1 抽油机结构图1—底座;2—支架;3—悬绳器;4—驴头;5—游梁;6—横梁轴承座;7—横梁;8—连杆;9—曲柄销装置;10—曲柄装置;11—减速器;12—刹车保险装置;13—刹车装置;14—电动机;15—配电箱。

图2 抽油机负荷曲线图据截止2000年初的统计资料表明,我国石油企业总用电量为327.22×108kW·h,其中油气田生产系统用电量为206.03×108kW·h。

据估计,中国石油天然气股份公司平均每吨油成本中的电费支出约占20%~30%,地方油田生产成本中的电费支出更高,而电费支出中抽油机占了相当大的比重。

因此,对抽油机的机械系统和电气控制系统进行节能改造,可带来相当可观的经济效益。

2 抽油机节能潜力巨大大部分原油生产井的抽油机采用图1所示的结构,即直接以交流电机作为原动机,通过皮带传动与凸轮机构把电动机的旋转运动转化为抽油杆的上、下往复式运动。

对交流电机的控制仅用一个开关,如图3所示。

从图3可见,这种控制方式具有以下几个特点。

图3 过去抽油机的控制方案1)电机直接起动,起动电流大由于抽油机的井位远离供电主电网,且一般选取配电变压器的容量有限,所以,起动中较大的电流引起供电电压的下降。

经对延长西区采17#石油生产井的实测,起动过程中电网电压降落达25~30V,因而,对同一井区数口采油井(或数台抽油机)共用一个变压器的场合,则要求抽油机互相错开起动时间,以尽可能减小电网电压在起动过程中的降落。

抽油机的简介和工作原理

抽油机的简介和工作原理

抽油机是一种常用于工业领域的设备,主要用于将液体或气体从一个区域抽取到另一个区域。

它通常由一个驱动装置、一个抽取装置和一个排放装置组成。

工作原理:抽油机的工作原理基于负压原理。

首先,通过驱动装置,抽油机产生一个真空环境。

然后,通过抽取装置,将待抽取的液体或气体引入抽油机的空间。

在引入过程中,液体或气体充满了抽油机的工作腔室。

接下来,通过排放装置,抽油机将液体或气体释放到指定的区域。

抽油机以其高效率和可靠性而广泛应用于许多领域,如石油工业、化工工业、食品加工工业等。

它可以用于抽取各种液体,如油、水、污水等,也可以用于抽取各种气体,如气体尘埃、二氧化碳等。

抽油机的应用范围非常广泛,可满足各种不同行业的需求。

总结而言,抽油机是一种利用负压原理将液体或气体从一个区域抽取到另一个区域的设备。

其工作原理基于驱动装置产生真空环境,然后通过抽取装置将待抽取的液体或气体引入抽油机的空间,并最终通过排放装置将液体或气体释放到指定区域。

抽油机的原理

抽油机的原理抽油机是一种用于从油田中抽取原油的设备,它是石油开采过程中不可或缺的重要装备。

抽油机的原理是利用泵将原油从井底抽到地面,然后再通过管道输送到加工厂进行加工。

下面我们将详细介绍抽油机的原理。

首先,抽油机的核心部件是泵,泵的作用是将井底的原油抽到地面。

泵通常由泵体、泵轴和泵叶组成,泵轴带动泵叶旋转,从而形成负压,使原油被吸入泵体内,然后通过泵体的压力将原油推到地面。

泵的工作原理类似于我们日常生活中使用的水泵,只不过抽油机所处理的介质是原油。

其次,抽油机的动力通常来自驱动装置,驱动装置可以是电机、柴油机或气动机等。

驱动装置的作用是带动泵轴旋转,从而驱动泵叶进行工作。

不同的驱动装置会影响抽油机的工作效率和功耗,因此在选择抽油机时需要根据实际情况进行合理的选择。

另外,抽油机还需要配备管道系统,用于输送原油到加工厂。

管道系统通常包括吸油管、输油管和回油管等,吸油管负责将原油从井底吸入,输油管负责将原油输送到加工厂,回油管则将用过的原油送回井底或者处理。

管道系统的设计和布局对抽油机的运行稳定性和效率有着重要的影响。

最后,抽油机的运行过程需要监控和控制系统的支持。

监控和控制系统可以实时监测抽油机的运行状态,包括泵的转速、功耗、温度等参数,同时还可以根据实际情况对抽油机进行调整和控制,以确保其安全、稳定、高效地运行。

总的来说,抽油机的原理是通过泵将原油从井底抽到地面,然后再通过管道输送到加工厂进行加工。

抽油机的工作过程涉及泵、驱动装置、管道系统和监控控制系统等多个方面,各个部件之间相互配合,共同完成原油的提取和输送。

因此,抽油机在石油开采中扮演着不可替代的重要角色。

毕业论文-抽油机设计

概述石油开发到一定阶段后,油层压力下降,油井停止自喷,因而采用机械采油方法继续开采。

世界各产油国都广泛应用有杆泵抽油的方法进行采油。

有杆泵抽油装置是由地面的抽油机、井下的抽油泵及抽油杆柱所组成。

抽油机是有杆泵采油装置的重要地面设备,是一种把动力机的连续圆周运动变成抽油杆柱及抽油泵柱塞的往复直线运动,从而将地下原油开采出来的机械设备。

所以说抽油机是有杆泵采油中十分重要的设备之一。

抽油机的种类较多,概括起来可分为以下几种:按有无游梁可分为游梁式抽油机和无梁式抽油机;按结构型式可分为常规型游梁式抽油机、前置型游梁抽油机、偏置型游梁抽油机和异相型游梁式抽油机。

本篇论文设计的便是CYJY10-4.2-70BH型异相型游梁式抽油机。

异相型游梁式抽油机的设计思路有三个方面:首先,扩大抽油机冲程长度以提高泵效。

异相型游粮式抽油机由于用变径圆弧形的后驴头代替了常规机的游梁后臂,游梁与横梁之间采用柔性件连接,使其主结构在常规机四杆机构的基础上发生了质的飞跃,而变成了“变参数四杆机构”。

这种特殊四杆结构工作时,其游梁后臂有效长度、连杆长度随其曲柄转角的变化而变化,不但改善了四杆机构的异型机工作中受“死角”制约的程度放宽,因而可以采用适当增大游梁摆角的方法来实现抽油机的长冲程;其次,改善平衡效果以降低能耗。

异相型游梁式抽油机是以常规机为基础模式,从改变抽油机的扭矩因数入手,通过改变抽油机的结构,实现“加强抽油机的平衡效果以降低净扭矩峰值和能耗;扩大抽油机的冲程以提高泵效和综合技术指标”;再次,能够满足不同粘度原油开采的需要。

异相型游梁式抽油机设计时,在考虑和优化“变参数四杆机构”动力特性、传动特性的同时,巧妙地考虑了悬点上下冲程所占用曲柄转角的问题,从而使异型机在曲柄正转时上冲程曲柄转角大于180°,曲柄反转时上冲程转角小于180°即靠改变曲柄的转向可实现“慢上快下”和“慢下快上”两种工作方式。

summaryOil development get sure stage, the reservoir pressure drops, the oil well stops blowing, adopt machinery recover the oil the method continue and is exploited. World produce oil national capital use and have pole pump release method of oil recover the oil extensively each.Have pole pump to pump oil device by to pump oil machine, releasing oil pump and pump pole post of oil make up in thepit ground.Release oil machine have pole pump recover the oil the important ground equipment of the device , it is one that turn continuous circular motion of generator into and pump oil pole post and release oil pump to be that post fill to reciprocate rectilinear motion, thus the mechanical equipment exploiting the underground crude oil out. So say that there are pole pumps one of the very important equipment while recovering the oil to pump the oil machine.There is more kind of pumping oil machine can be divided into the following several kinds: According to visit roof beam can divide into person who visits roof beam release oil machine and have roof beam type release the oil machine; According to structure pattern can divide into routine visit roof beam pump oil of, the leading type to visit roof beam last oil, setovering type visit there aren't roof beam .Page this that thesis design to visit CYJY-4.2-70BH roof beam type release the oil machine different looks type.Different looks type visit roof beam type mentality of designing of releasing oil machine have 3: First of all, expand the length of stroke of the oil pumping machine in order to improve the pump result. Different looks type visitgrain type pump oil machine because with horse head replace to visit arm after the roof beam routine machine behind turning into foot-path circular, visit roof beam and crossbeam adopt flexibility pieces of connection, make his main structure the qualitative leap has taken place on the basis of four organizations of the routine machine, and has turned into " turning into four organizations of parameter ". Such special four structure when working, it visit arm effective length, length of connecting rod vary with its crank of corners after the roof beam, Improve four abnormal shape machine of organization degree that work is limite by " dead angle" relax, Can adopt proper to increase and visit roof beam method to put angle realize the long stroke of the oil pumping machine; Secondly, improve the balance result in order to reduce energy consumption Different looks type visit roof beam type release oil machine to based on routine machine mode, from change torsion factor of oil releasing machine start with ,Through changing the structure of the oil pumping machine, realize that " strengthens the balance result of the oil pumping machine in order to reduce the net torsion peak value and energy consumption; he stroke ofexpanding the oil pumping machine is in order to improve the pump result and comprehensive technical indicator "; Moreover, can meet the need not exploited with the viscidity crude oil . When design the different looks type visit roof beam type pump oil machine, in consider and optimize while "turnning parameter into four organization " power characteristic, drive characteristic, consider and hang some about stroke crank issue of corner taken ingenious, so Go to the crank corner of the stroke to greater than 180 in the natural rotation of the crank in abnormal shape machine ,Crank pay stroke corner lighter than 180 when overturning ,namely by change transformation of crank can realize " slow to have and lay soon " and " slow to lay and go to soon " two kinds of working ways.目录1.前言 --------------------------------------------2.原始数据 ----------------------------------------3.抽油机主要零件尺寸的设计计算 ---------------------4.运动学计算-----------------------------------------5.油机主要零件的强度校核 --------------------------6.参考文献 ----------------------------------------第一部分前言1.抽油机的一般知识随着油田开发的推移,我国大多数油田都己进入开发的中后期,逐渐丧失自喷能力,基本上已从自喷转入机采。

油田抽油机节能设备研制论文

油田抽油机节能设备研制论文近年来,随着全球能源需求的不断增长,油田抽油机作为石油开采的重要设备,其能源消耗问题日益凸显。

随着我国石油资源的深入开发,油田抽油机的节能技术也成为了当前需要解决的重要问题。

本文立足于油田抽油机节能的重要性,借鉴国内外相关研究成果,对油田抽油机的节能设备进行了深入研究和探讨。

首先,文章对油田抽油机的工作原理和能源消耗情况进行了分析。

然后,针对油田抽油机的能源消耗问题,提出了一种新型的节能设备研制方案。

该节能设备主要包括了四个方面的技术创新:一是采用先进的变频调速技术,实现油田抽油机的电机和泵的智能匹配,优化工作效率;二是引入了高效节能的液压系统,提高了油田抽油机的液压传动效率;三是采用新型的材料和加工工艺,降低了油田抽油机的机械损耗;四是通过智能化的监测系统,实现对油田抽油机工作状态的实时监测和调整,从而提高了设备的整体能效。

经过实验验证,该节能设备研制方案在提高油田抽油机工作效率的同时,有效降低了能源消耗,取得了显著的节能效果。

此外,该方案还具有一定的实用性和推广价值,可以为我国油田抽油机的节能改造提供重要的技术支持。

综上所述,油田抽油机节能设备的研制是当前石油开采领域亟待解决的问题。

本文的研究成果不仅可以为油田抽油机的改造提供技术支持,也对我国石油产业的可持续发展具有一定的促进作用。

希望未来能有更多的研究者投入到这一领域的研究中,共同推动油田抽油机节能技术的不断创新和发展。

在当前全球资源日益枯竭的情况下,石油资源作为不可再生资源之一,其开采过程中对于能源的高消耗一直是行业内的一个严重问题。

油田抽油机作为石油开采的核心装备,其节能问题直接关系到石油生产的成本和资源利用的效率。

因此,研究和开发油田抽油机的节能设备已成为当前亟待解决的技术难题。

一方面,油田抽油机的节能问题主要来自于其液压系统和电机部件的高能耗特点。

考虑到传统的油田抽油机在运行过程中因为油井含水率的不断上升,机械堵塞、油管泄漏等问题频发,为了保证油田的稳定生产,油田抽油机需要不断调节油量、频率和泵转速,这将导致液压系统和电机的能耗大幅增加。

采油机械综述

采油机械综述摘要:当油层的能量不足以维护自喷时,则必须人为地从地面补充能量,才能把原油举升出井口。

如果补充能量的方式是用机械能量把油采出地面,就称为机械采油。

在机械采油中所用到的主要机械设备称为采油机械。

本文综合地介绍了采油设备的种类、特点、优缺点等。

目前,国内外机械采油装置主要分有杆泵和无杆泵两大类。

有杆泵地面动力设备带动抽油机,并通过抽油杆带动深井泵。

无杆泵不借助抽油杆来传递动力的抽油设备。

目前无杆泵的种类很多,如水力活塞泵、电动潜油离心泵、射流泵、振动泵、螺杆泵等。

目前应用最广泛的还是游梁式抽油机深井泵装置。

因为此装置结构合理、经久耐用、管理方便、适用范围广。

有杆泵采油设备综述游梁式抽油机,也称梁式抽油机、游梁式曲柄平衡抽油机,指含有游梁,通过连杆机构换向,曲柄重块平衡的抽油机,俗称磕头机。

游梁式抽油机按结构主要分为普通型或常规型、前置型、异相型等类。

游梁式抽油机主要由游梁—连杆—曲柄机构、减速箱、动力设备和辅助装备等四大部分组成。

工作时,电动机的传动经变速箱、曲柄连杆机构变成驴头的上下运动,驴头经光杆、抽油杆带动井下深井泵的柱塞作上下运动,从而不断地把井中的原油抽出井筒。

游梁式抽油机具有性能可靠、结构简单、操作维修方便等特点。

主要特点有整机结构合理、工作平稳、噪音小、操作维护方便;游梁选用箱式或工字钢结构,强度高、刚性好、承载能力大;减速器采用人字型渐开线或双圆弧齿形齿轮,加工精度高、承载能力强,使用寿命长;驴头可采用上翻、上挂或侧转三种形式之一;刹车采用外抱式结构,配有保险装置,操作灵活、制动迅速、安全可靠;底座采用地脚螺栓连接或压杠连接两种方式之一。

常用的游梁式抽油机结构分为四种,分别为游梁平衡、曲柄平衡、复合平衡、气动平衡。

游梁平衡是在游梁的尾部装设一定重量的平衡板,这是一种简单的平衡方式,适用于3吨以下的轻型抽油机。

曲柄平衡是一种在油田上常用的平衡方式,顾名思义是将平衡块装在曲柄上,适用于重型抽油机。

抽油机背景——精选推荐

1.1 抽油机简介目前,采油方法有自喷采油和机械采油两种。

自喷采油是利用地层本身的能量来举升原油,常见于新开发且储量大的一些油田;但是随着油田的不断开发,地层压力不断降低,地层本身能量不足以使原油产生自喷,就必须采用机械设备将原油从井底举升到地面,这种开采方法称为机械采油[1,2]。

目前我国大多数油田己相继进入开发中后期,油田逐渐丧失自喷能力,基本上己从自喷转入机械采油。

在机械采油中,抽油机采油是最主要的采油方式,占机采井的90%以上。

目前我国油田在役的抽油机已达20余万台[3],它的产生和使用由来已久,迄今已有百余年历史。

其中应用最早,普及最广的当属常规型游梁式抽油机,因其结构简单、制造容易、维护方便,因此,在油田得到了广泛应用。

二十世纪80年代以来,有杆抽油技术有了突破性进展,尤其是近十几年来,科学工作者不断开展对抽油机性能的研究工作,在理论和实践上均有很大发展[4~7]。

目前,国内外至少有近百家厂商公司在专门研究制造抽油机[8]。

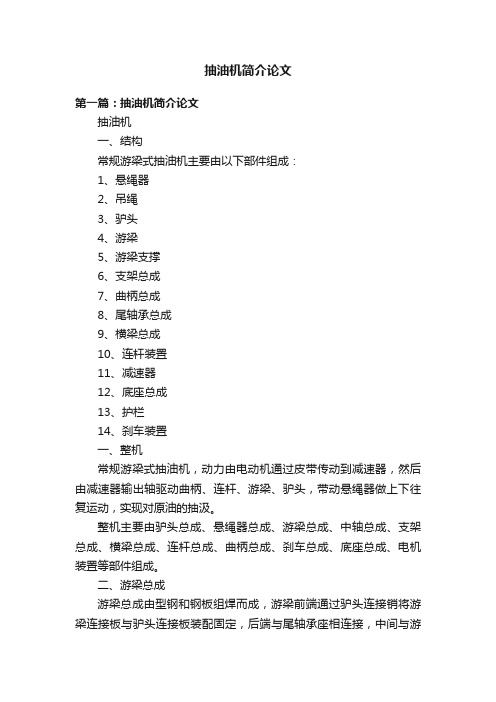

抽油机主要型式分类如图1-1所示[9]:图1-1 抽油机分类1.2国内、外抽油机的发展概况及发展趋势随着油田的开发,抽油机的投入量日益增加。

发展高效、节能、可靠性高的抽油机是石油机械装备工业的当务之急,也是生产厂家始终追求的目标。

国外在抽油机的开发上投入精力比较多,研究的时间也比较早。

除大量开发生产游梁式抽油机外,一些科研和制造公司正在研制和推出各种非传统型号的抽油机。

1.2.1国外抽油机生产概况目前,世界各国仍然大面积的应用游梁式抽油机,美国生产游梁式抽油机的厂家有十几家,品种、型号繁多,此外,英国、法国、前苏联、罗马尼亚等国均有生产多种抽油机的厂家。

美国API Spec11E《抽油机规范》中规定,抽油机共有77种规格,悬点最大载荷为9~214 kN,冲程长度0.4~7.6 m。

Lufkin公司是美国生产抽油机最早和最大的公司,在1923年生产了美国第一台游梁抽油机,1931年率先研制了两块平衡重的曲柄平衡抽油机,1959年研制了前置式抽油机,也是最早生产前置式气平衡抽油机的一家公司。

油田抽油机设计范文

油田抽油机设计范文油田抽油机是用于从油井中抽取原油的设备,它在油田开发过程中起着至关重要的作用。

一个高效可靠的抽油机设计能够提高油田开采效率,减少能源消耗,降低环境污染。

本文将从抽油机的类型、工作原理、设计要求以及优化措施等方面进行阐述。

首先,根据抽油机的原理和结构特点,可以将其分为柱塞泵、螺杆泵、离心泵等几种类型。

柱塞泵由于其结构简单,能够达到较高的压力,因此在抽油机中得到广泛应用。

螺杆泵则具有抽油量大、能耗低等优点,适用于油井中脏杂物较多的情况。

离心泵由于其结构简单、重量轻,被广泛应用于海洋石油抽油设备中。

设计者需要根据油井的特点和要求选择合适的抽油机类型。

其次,抽油机的工作原理主要是利用机械能将原油从油井中抽取出来。

具体来说,柱塞泵通过柱塞来实现抽油的过程,柱塞在泵筒内上下运动,产生变压作用,从而将原油抽到地面。

螺杆泵通过螺杆的转动将原油推送出来。

离心泵则是利用离心力将原油抽取出来。

设计者需要了解各种抽油机的工作原理,并根据油井的情况选择合适的工作原理。

再次,设计抽油机时需要考虑的要求包括抽油量、抽油深度、耐腐蚀性、可靠性等方面。

抽油量应能够满足油田开采的需求,其大小与油田产量密切相关。

抽油深度是指油井离地面的高度,设计者需要根据油井的深度来选择抽油机的结构和参数。

耐腐蚀性是指抽油机能否在恶劣的工作环境下长时间稳定运行,设计者需要选用适合的材料以保证抽油机的耐腐蚀性。

可靠性是指抽油机运行是否稳定可靠,设计者需要选用优质的零部件和合理的结构来提高抽油机的可靠性。

最后,为了进一步提高抽油机的工作效率和节能效果,设计者可以采取一些优化措施。

例如,可以采用变频器来控制抽油机的转速,以适应不同抽油量的需求。

同时,设计者还可以采用高效能的电机和传动装置,来降低抽油机的能源消耗。

此外,还可以对抽油机的泵筒、柱塞等关键部件进行优化设计,以提高其耐磨性和耐腐蚀性。

综上所述,油田抽油机设计是一个综合性的工程项目,需要设计者充分考虑抽油机的类型、工作原理、设计要求以及优化措施等各个方面。

油田抽油机结构(精选五篇)

油田抽油机结构(精选五篇)第一篇:油田抽油机结构抽油机结构引言石油化工行业是国民经济发展的基础行业,同时也是耗能大户。

目前,我国石油化工行业中抽油机的保有量在10万台以上,电动机装机总容量在3500MW,每年耗电量逾百亿kW·h。

抽油机的运行效率特别低,在我国平均效率为25.96%,而国外平均水平为30.05%,年节能潜力可达几十亿kW·h。

我国的油田不像中东的油田那样有很强的自喷能力,多为低渗透的低能、低产油田,大部分油田要靠注水压油入井,再用抽油机把油从地层中提升上来。

以水换油或者以电换油是我国油田的现实,因而,电费在我国的石油开采成本中占了相当大的比例,所以,石油行业十分重视节约电能。

多年来,各采油厂一直在抽油机节能的问题上下功夫,近几年的实践证明,变频调速是最理想的高效调速节电技术。

在油田生产中,应用变频技术,一是改造“大马拉小车”设备,适应变工况运行,二是生产工艺自动化的需要,作为闭环系统中理想的执行器。

因为油田生产的特殊性,选用变频器常重点考虑操作简单化,运行的安全性、可靠性、经济性,出现故障后系统处理的灵活性。

变频技术的发展日新月异,在油田生产中也由过去的简单应用发展到系统集成,自动控制。

所以,我们面临的问题是怎样做到变频、电机、负载整个系统应用最优化,节电效益最大化。

抽油机介绍及相关功能需求抽油机(俗称叩头机)是石油开采中的必备设备。

一般,每个原油生产井都至少使用一台抽油机,将深藏在地下(或海水中)的石油通过抽油管抽出。

图1给出了抽油机的结构图。

抽油机的每个工作循环可分为上提抽油杆,下放抽油杆,从上提抽油杆转换为下放抽油杆,从下放抽油杆转换为上提抽油杆四个阶段。

图1 抽油机结构图图1中: 1—底座;2—支架;3—悬绳器;4—驴头;5—游梁;6—横梁轴承座;7—横梁;8—连杆;9—曲柄销装置;10—曲柄装置;11—减速器;12—刹车保险装置;13—刹车装置;14—电动机;15—配电箱。

抽油机简介论文

抽油机简介论文第一篇:抽油机简介论文抽油机一、结构常规游梁式抽油机主要由以下部件组成:1、悬绳器2、吊绳3、驴头4、游梁5、游梁支撑6、支架总成7、曲柄总成8、尾轴承总成9、横梁总成10、连杆装置11、减速器12、底座总成13、护栏14、刹车装置一、整机常规游梁式抽油机,动力由电动机通过皮带传动到减速器,然后由减速器输出轴驱动曲柄、连杆、游梁、驴头,带动悬绳器做上下往复运动,实现对原油的抽汲。

整机主要由驴头总成、悬绳器总成、游梁总成、中轴总成、支架总成、横梁总成、连杆总成、曲柄总成、刹车总成、底座总成、电机装置等部件组成。

二、游梁总成游梁总成由型钢和钢板组焊而成,游梁前端通过驴头连接销将游梁连接板与驴头连接板装配固定,后端与尾轴承座相连接,中间与游梁支座总成中的中央轴承座相连接。

安装在支架顶面调位板上的4个调节螺栓,可以对游梁进行位置进行微调,以使驴头悬点对准井口中心,防止由于驴头的偏心引起抽油杆的磨损或其它损坏。

三、中轴总成游梁支座总成由轴、轴承座、螺栓、轴承、油封、油杯等组成。

中轴总成通过轴与支架支座装配连接,并与游梁通过螺栓连接。

四、支架总成支架总成是由前架、后撑、护栏和支座等组成,前架和后撑是由型钢组焊并装配而成的塔型结构。

前架上装有梯子。

支架通过支架支座和游梁支座总成与游梁装配连接,底部连接板通过螺栓与抽油机底座装配连接。

五、横梁、连杆总成横梁由型钢、钢板焊成的Ⅰ形截面梁,通过其轴承座装于游梁尾部,其两端与连杆相连。

连杆由无缝钢管和上、下接头组焊而成。

它与连杆销、曲柄销构成了横梁与曲柄的连接。

六、曲柄总成曲柄总成由曲柄、平衡块、锁紧块等零件组成,用来平衡光杆负荷对减速器产生的扭矩。

两曲柄通过锁紧螺栓对称固定在减速器的输出轴上,减速器输出轴通过楔键与曲柄相连接,传递扭矩。

曲柄上有五个相同的孔,用来调整抽油机冲程,以适应不同的井况。

曲柄的上部和下部有导槽,并且曲柄上有齿条和平衡块重心半径刻度。

液压抽油机介绍

液压抽油机介绍一、前言随着定向井、海陆丛式井和水平井钻井技术的快速推进,现有采油设备已渐渐难以适应时代的发展,因此,液力无杆采油技术逐渐得到重视,早年的水力活塞泵虽因结构复杂而退出市场,但不能因此否定此种原理的可行性,无杆泵的设计成功,正是这种液力采油技术的一种延续、一种更新,它使我们在深井和超深井内采收稠油、高凝油有了可靠的保证。

二、技术特点1,无杆泵是用标准抽油泵的零部件装配而成,所以,其使用寿命和工作环境与普通管式泵等同。

2,举升液活塞与动力液活塞的面积比可随意调节,从而使地面泵的输出压力随意降低。

3,无杆泵是一种集加热和采油为一体的采油工具,工作时可将液压泵内原油加热后输送至无杆泵,这样,可将井下的稠油、蜡油热释降粘后举升到地面,在循环的全过程可保持温度均衡,可实现全井段降粘清蜡。

4,无杆泵动力液为油井采出液,即井内原油。

5,使用无杆泵后,没有机械传动部分,所以,运行效率高,节能节电。

三、工作原理上冲程时,换向阀控制上油腔室的进油孔开启,出油孔关闭,同时控制下油腔室的进油孔关闭,出油孔开启,此时动力液经油管进入上油腔室推动柱塞管上行,使柱塞管上部原油、顶部油腔室内原油和下油腔室内原油流入油套环空,部分原油经油套环空被推向地面,与此同时,底部油腔室内将吸入部分原油,其目的是在降低推油压力的前提下,为下一个冲程做准备(见附图1)。

下冲程:当柱塞管上冲程至上止点时,换向阀自动将上油腔室的进油孔关闭,出油孔开启,并同时控制下油腔室的进油孔开启,出油孔关闭,这时动力液便进入下油腔室推动柱塞管下行,使柱塞管上部空间压力降低,从而,吸进井内原油,与此同时,底部油腔室和上油腔室内原油流入油套环空,部分原油经油套环空被推向地面,此时顶部油腔室吸入部分原油,以降低推油压力(见附图2),完成一个循环过程。

全部抽油过程见动画示意图。

四、主要技术指标项目指标无杆泵总长4900mm无杆泵两端扣型 2 1/2″TBG泵体最大外径:112mm双向作功冲程1400mm动力液活塞直径Φ68mm×Φ68mm举液活塞直径Φ38mm×Φ38mm活塞作用面积比1:举液活塞总重量30Kg无杆泵井下工作时间与管式泵等同五、最小启动压力计算示例:以泵挂深度2000米为例,油压1Mpa,不考虑泵沉没压力,举液活塞上行时,受力为:Φ38柱塞面上的液柱载荷Kg,油压产生的压力Kg,泵筒与活塞的半干摩擦力(参考资料:泵径小于Φ70mm时,单个活塞摩擦力小于),活塞自重30Kg,动力液水力损失(动力液水力损失每千米Mpa),合计Kg由于作用在动力液活塞上下两个端面的液柱载荷相等,所以动力液自重不作计算,因此,只要动力液活塞上产生的推力大于举液活塞上的合力,就可使活塞上行。

抽油机

抽油机的发明

在我的家乡,有许许多多的“铁鸡”这个“铁鸡”是我们在地下抽油的机器,叫抽油机。

我们这里是胜利油田,所以“铁鸡”才很多。

抽油机为什么不停地磕头。

一开始的时候人们从地下抽油很困难,就像大海捞针。

科学家就有了发明抽油机的想法。

科学家在观察了各种动物以后,也还是没有找到一个动物可以做抽油机的机身,这个时候突然出现了一只鸡,鸡在走路的时候头和脖子总是一前一后,一位科学家大声说:“鸡的头和脖子在不停地动,不就可以从地下抽油了么?两条腿不停的在铁板上转动,来带动抽油机抽油的部分,这不就可以抽油了么!真是皇天不负有心人呀!”

科学家们说干就干,在实验室不停

地工作,成功的制造出了我们这里的第一台抽油机。

紧接着,科学家们在第一台抽油机的基础上,边使用边改进,不但制造的抽油机越来越多,而且技术越来越过硬。

抽油机经过改装后可以变成太阳能、风能两用抽油机。

在抽油机的顶部位置安装太阳能电池板,再把两个像鸡腿似的地方也安装上太阳能电池板,它就能吸收太阳能了;也可以同时在鸡腿的位置加装风扇,然后再安装太阳能电池板,既能吸收转化太阳能,也可以使用风能,极大的缩减了电能的使用。

任何事物的发明都是需要经过科学家们的细心观察,认真思考,反复试验得来的。

这可真是世上无难事,只怕有心人!】

大自然就是我们的老师,只要我们勤奋、努力、好学就会有收获。

液压抽油机论文背景怎么写

液压抽油机论文背景怎么写

液压抽油机是以液压为动力,利用电动机或柴油机的动力通过一系列的油路把油压传递到液压缸,使液压缸产生推力推动油轮运转。

主要应用于油田开采、机械制造及矿山开采。

由于它工作平稳,对环境无污染,故成为人们理想的动力工具之_。

抽油机又称汽油机、抽排机。

是石油工业中最重要的一种动力机械,被誉为“油井之母”抽油机在油田中的作用是非常大。

它既可以为油田节约大量能源也可以提高生产效率,因此成为当今世界上石油行业必不可少的设备之一。

抽油机是由活塞和曲柄连杆机构组成。

其中又分为单螺杆。

抽油机文献综述

抽油机文献综述第一篇:抽油机文献综述文献综述抽油机井采油是国内外油田最主要的机械采油方式。

石油开采已经有很长历史了,其中有杆抽油系统起了很重要的作用。

有杆抽油系统主要由抽油机、抽油杆、抽油泵等三部分组成,抽油机是有杆抽油系统最主要的举升设备。

根据是否具有游梁,抽油机可以划分为游梁式抽油机和无游梁式抽油机。

由于游梁式抽油机具有结构简单、工作可靠等优点,游梁式抽油机一直是国内外油田应用最广泛的举升设备。

抽油机就形式分有以下几种:常规式抽油机、偏置式抽油机、前置式抽油机以及链条式抽油机等。

前置式抽油机平衡后的理论净扭矩曲线是一条比较均匀的接近水平的直线,因此其运行平稳,减速器齿轮基本无反向负荷,连杆游梁不易疲劳损坏,机械磨损小,噪声比常规型抽油机低5 dB,整机寿命长。

其曲柄在旋转时有195°的上冲程和165°的下冲程。

由于光杆运动的加速度与运动时间的平方成正比,上冲程时间延长就是光杆加速度明显减小。

计算和测定表明,其加速度可减少40%,相应的使减速器扭矩减少35%左右,节能效果显著,当然也减少了抽油杆的事故.与同等级的常规式抽油机相比,前置式抽油机可配置较小功率的电动机,一般功率可减少20%左右。

试验表明,前置式抽油机比常规式抽油机节电31.9~39.6%.随着我国及世界石油工业的发展,钻井深度不断增加,油田深井、超深井的比例不断提高,因此对抽油机的提出了更高的要求。

一·工作原理抽油机工作原理是电机的转动通过减速器传给四连杆机构,由四连杆机构(曲柄、连杆、游梁、横梁)把减速器输出轴的旋转运动变为游梁驴头的上下往复运动,驴头带动光杆和抽油杆作上下往复直线运动,通过抽油杆再将这个运动传递给井下抽油泵中的柱塞。

在井下抽油泵泵筒的下部装有固定阀(吸入阀),而在柱塞上装有游动阀(排出阀)。

当抽油杆向上运动,柱塞作上冲程时,固定阀打开,泵从井中吸入原油。

同时,由于游动阀关闭,柱塞将其上面油管中的原油举升到井中,这是抽油泵中原油的吸入过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽油机

一、结构

常规游梁式抽油机主要由以下部件组成:

1、悬绳器

2、吊绳

3、驴头

4、游梁

5、游梁支撑

6、支架总成

7、曲柄总成

8、尾轴承总成

9、横梁总成10、连杆装置11、减速器12、底座总成13、护栏14、刹车装置

一、整机

常规游梁式抽油机,动力由电动机通过皮带传动到减速器,然后由减速器输出轴驱动曲柄、连杆、游梁、驴头,带动悬绳器做上下往复运动,实现对原油的抽汲。

整机主要由驴头总成、悬绳器总成、游梁总成、中轴总成、支架总成、横梁总成、连杆总成、曲柄总成、刹车总成、底座总成、电机装置等部件组成。

二、游梁总成

游梁总成由型钢和钢板组焊而成,游梁前端通过驴头连接销将游梁连接板与驴头连接板装配固定,后端与尾轴承座相连接,中间与游梁支座总成中的中央轴承座相连接。

安装在支架顶面调位板上的4个调节螺栓,可以对游梁进行位置进行微调,以使驴头悬点对准井口中心,防止由于驴头的偏心引起抽油杆的磨损或其它损坏。

三、中轴总成

游梁支座总成由轴、轴承座、螺栓、轴承、油封、油杯等组成。

中轴总成通过轴与支架支座装配连接,并与游梁通过螺栓连接。

四、支架总成

支架总成是由前架、后撑、护栏和支座等组成,前架和后撑是由型钢组焊并装配而成的塔型结构。

前架上装有梯子。

支架通过支架支座和游梁支座总成与游梁装配连接,底部连接板通过螺栓与抽油机底座装配连接。

五、横梁、连杆总成

横梁由型钢、钢板焊成的Ⅰ形截面梁,通过其轴承座装于游梁尾部,其两端与连杆相连。

连杆由无缝钢管和上、下接头组焊而成。

它与连杆销、曲柄销构成了横梁与曲柄的连接。

六、曲柄总成

曲柄总成由曲柄、平衡块、锁紧块等零件组成,用来平衡光杆负荷对减速器产生的扭矩。

两曲柄通过锁紧螺栓对称固定在减速器的输出轴上,减速器输出轴通过楔键与曲柄相连接,传递扭矩。

曲柄上有五个相同的孔,用来调整抽油机冲程,以适应不同的井况。

曲柄的上部和下部有导槽,并且曲柄上有齿条和平衡块重心半径刻度。

如果要调整曲柄的位置,将曲柄置于垂直位置,用吊车吊住曲柄,松开固定平衡块的螺栓,卸掉锁紧块(注意不能将螺栓卸掉),移动平衡块到所需位置,安装锁紧块,拧紧松开的螺栓。

七、电机总成及电动机控制柜

电机总成主要由小皮带轮、电动机、T型螺栓、导轨、顶紧螺丝等零件组成。

电动机导轨安装在抽油机底座的导轨上,电动机相对抽油机底座可在前后左右四个方向上调整位置,用以调整皮带的松紧。

电动机与小皮带轮连接,可以方便更换不同直径的电动机皮带轮,从而使抽油机得到不同的冲次。

通过电机控制柜实现对电机工作状态的控制。

八、刹车总成

刹车总成为减速器总成中的制动器提供制动力矩。

九、底座总成

底座总成主要由型钢、钢板组焊而成,前端安装支架,中间台座安装减速器,后端安装电机装置、刹车装置。

底座前端上表面有游梁中心线垂直投影的标记,用于底座对油井中心线的找正和支架、游梁对底座的找正。

十、悬绳器、光杆卡子、吊绳

吊绳是钢丝绳,挂在驴头上部绳架体上,下部挂上悬绳器。

悬绳器上光杆卡子可分别卡住不同直径的光杆。

十一、驴头总成

驴头为侧翻式结构,由钢板组焊而成。

游梁与驴头采用销轴连接,修井作业时,须将驴头一侧的两个销轴卸下,以便作业。

十二、减速器总成

减速器为两级分流式人字型双圆弧齿轮传动,减速器由电机通过皮带直接传动,从而使曲柄做旋转运动带动连杆、横梁、游梁、驴头运动,使悬绳器做上下往复运动。

主动轴一端安装大皮带轮,另一端安装制动器。

从动轴两端均开有两个互成90度的键槽,其中一个装楔键与曲柄相连,另一个为备用键槽。

当抽油机工作相当时期后,将曲柄拆卸再与备用键槽装配运转,以使最大负荷移到磨损较小的齿上,从而延长减速器齿轮的使用寿命。

二、工作原理

工作时,电动机的传动经变速箱、曲柄连杆机构变成驴头的上下运动,驴头经光杆、抽油杆带动井下抽油泵的柱塞作上下运动,从而不断地把井中的原油抽出井筒。

三、工作特点

游梁式抽油机具有性能可靠、结构简单、操作维修方便等特点。

技术参数符合中华人民共和国行业标准SY/T 5044《游梁式抽油机》和美国石油协会API标准,技术成熟。

主要特点:

1、整机结构合理、工作平稳、噪音小、操作维护方便;

2、游梁选用箱式或工字钢结构,强度高、刚性好、承载能力大;

3、减速器采用人字型渐开线或双圆弧齿形齿轮,加工精度高、承载能力强,使用寿命长;

4、驴头可采用上翻、上挂或侧转三种形式之一;

5、刹车采用外抱式结构,配有保险装置,操作灵活、制动迅速、安全可靠;

6、底座采用地脚螺栓连接或压杠连接两种方式之一。