480ss年原油常减压蒸馏装置工艺设计 - 副本 - 副本

原油常减压蒸馏工艺流程毕业设计

原油常减压蒸馏工艺流程毕业设计英文回答:Introduction.The crude oil atmospheric distillation process is a critical step in the refining process, which separates crude oil into various fractions based on their boiling point ranges. These fractions are further processed to produce valuable products such as gasoline, diesel, and jet fuel.Process Overview.The atmospheric distillation process involves heating crude oil to a high temperature under atmospheric pressure, typically around 300-400°C (572-752°F). The heated oil is then introduced into a distillation column, where it is separated into different fractions based on their volatility. Lighter fractions, such as gases and lighthydrocarbons, rise to the top of the column, while heavier fractions, such as heavy hydrocarbons and residues, settle at the bottom.Process Stages.The crude oil atmospheric distillation process typically consists of the following stages:Preheating: The crude oil is preheated to reduce its viscosity and facilitate vaporization.Distillation: The preheated oil is fed into a distillation column, where it undergoes vapor-liquid separation.Condensation: The vaporized fractions are condensed into liquids and collected at different levels of the column.Fractionation: The condensed fractions are further separated and purified to produce specific products.Product Fractions.The main product fractions obtained from the crude oil atmospheric distillation process include:Light Ends: Gases and light hydrocarbons (C1-C4)。

原油常减压蒸馏工艺流程

原油常减压蒸馏工艺流程原油常减压蒸馏工艺流程是石油加工中常见的一种方法。

它通过对原油进行加热和蒸馏,将原油中的不同组分分离,以便进一步加工和利用。

下面将详细介绍该工艺的流程。

首先,将原油从储罐中抽取出来,经过除水处理后,送入蒸馏器。

蒸馏器是该工艺中的核心设备,用于进行蒸馏分离。

在蒸馏过程中,由于不同组分的沸点不同,可以通过控制温度来实现对原油的分离。

经过蒸馏器的加热,原油中的轻质组分首先开始汽化,上升到蒸馏器顶部形成蒸汽。

然后,蒸汽经过减压作用,进入冷凝器,冷凝为液体,被分离出来。

这些液体是原油中的轻质组分,如天然气、汽油等。

这些液体可以进一步进行净化和分析,以获得高价值的产品。

与此同时,原油中的重质组分仍然存在于蒸馏器中。

通过控制蒸馏器底部的温度,可实现对重质组分的分离。

重质组分在蒸馏底部逐渐凝结,形成液体。

这些液体可以进一步进行加热,使其返回蒸馏器进行再次蒸馏,以提高分离效果。

在整个常减压蒸馏过程中,需要合理控制蒸馏器的温度和压力。

温度过高会导致原油中的组分过度裂解,降低产品质量;而温度过低会导致分离效果不佳。

因此,工艺操作人员需要根据不同的原油类型和目标产品的要求,调整蒸馏器的操作参数,以实现最佳的分离效果。

对于常减压蒸馏工艺,需要注意的是,由于操作温度较高,设备的材质和耐热性能要求较高。

同时,由于分馏过程中产生的液体是具有挥发性的石油产品,需要采取严密的防火和安全措施,以确保操作人员的安全。

总结起来,原油常减压蒸馏工艺流程是一种常见的石油加工方法。

通过控制温度和压力,将原油中的不同组分分离出来,以便进一步加工和利用。

在实际操作中,需要根据不同的原油类型和产品要求,调整操作参数,以获得最佳的分离效果。

此外,还需要注意安全防火措施,确保操作人员的安全。

常减压蒸馏装置工艺流程图

可再生能源

利用太阳能、风能等可再生能源,减少 化石燃料的使用,降低碳排放,促进能源 可持续利用。

能源监测

建立能源管理信息系统,实时监测能源 使用情况,及时发现异常情况并采取措 施,提高能源利用效率。

产品质量控制

严格检测

对所有生产的产品进行全面、 细致的理化检测,确保产品指 标符合质量标准。

抽样分析

离方法,提高分离效率和纯 度。

3 提高能源利用率

采用节能技术,如废热回收 利用,降低整体能耗。

4 降低生产成本

优化原料、催化剂、工艺参 数等,减少原材料消耗和废 弃物产生。

设备检修

定期检查

定期检查装置内各设备的运行状态,及 时发现并修复故障,确保设备安全可靠 运行。

及时维修

发现问题后立即采取维修措施,防止故 障扩散,最大限度减少对生产的影响。

产品包装

合适的包装材料

1

选用安全环保的包装材料,如玻璃瓶、塑料容器或金属罐

,以确保产品的密封性和防渗漏性。

2

适当的包装尺寸

根据产品特性和客户需求,设计不同容量的包装规格,满

醒目的标签设计

3

足不同消费场景。

在包装上印刷产品名称、成分、生产日期等关键信息,同

时兼顾美观大方的视觉效果。

废气处理

尾气洁净

1

确保废气排放达到环保标准

液态回收 2

从废气中回收可用液体成分

热量回收 3

利用废气热量进行能源回收

常减压蒸馏装置会产生各种废气,包括含有有机物的尾气、酸性气体和含热量较高的气体。通过设置多级废气处理系统,可以实现 尾气洁净、液态成分回收以及热量回收,最大限度地提高资源利用率,降低环境影响。

冷却水系统

原油常减压蒸馏的工艺流程

原油常减压蒸馏的工艺流程原油常减压蒸馏,是对原油进行分馏和精馏的一种常见工艺流程。

该流程通过控制压力和温度,将原油中的各种组分分离出来,得到不同沸点范围内的石油产品,如汽油、柴油、润滑油等。

常减压蒸馏的工艺流程主要包括以下几个步骤:1. 原油预处理:首先对原油进行预处理,包括去除其中的杂质和水分。

这一步骤可以通过沉淀、过滤和脱水等方法进行。

2. 加热和增压:将预处理后的原油进入加热器,通过加热将其升温至适宜的温度。

同时,加入一定的蒸汽或气体使其压力增加,以便更好地进行分馏。

3. 进料塔:将加热后的原油进入进料塔,该塔通常是一个高度较高的垂直筒状容器。

进料塔内设置有多个分离层,每个层次之间的压力和温度都不同。

进料从塔的顶部往下流动,通过每个层次时都会出现不同程度的汽化和凝结,从而将原油中的轻质组分分离出来。

4. 分离和收集:进料塔中的轻质组分随着温度和压力的变化逐渐分离出来。

通过在塔内设置分离器,将油气分开,将油部分收集起来。

油的组分取决于进料塔中的温度和压力控制。

较高温度和压力下可以提取出较轻质的组分,如汽油;较低温度和压力下则可以提取出较重质的组分,如柴油和润滑油。

5. 温度控制:在进料塔中,通过分离器去收集不同沸点范围内的石油产品。

为了保持适当的温度和压力,需要对流程进行严格的调控和监测。

通常通过调整加热器的加热温度、蒸汽压力以及进料塔的进料量和液位来实现。

6. 尾产品处理:在常减压蒸馏的过程中,会产生一些尾产品,如渣油、残留油等。

这些尾产品通常在分离塔的底部进行收集。

它们可以进一步经过其他工艺进行再加工,用于生产燃料油等。

总结起来,原油常减压蒸馏是一种通过控制压力和温度来分离原油中各种组分的工艺流程。

它能够有效地提取出不同沸点范围内的石油产品,满足不同领域对石油产品的需求。

在实际应用中,还可以结合其他工艺,如催化裂化、加氢等,进一步提高产品的质量和产率。

【精品】原油常压蒸馏工艺设计

【关键字】精品原油常压蒸馏工艺设计摘要原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。

其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。

近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。

但与国外先进水平相比,仍存在较大的差距。

为了更好地提高原油的生产能力,本着投资少,能耗低,效益高的思想对印尼贝兰纳克混合原油进行常压蒸馏设计。

设计的基本方案是:常压塔采取三侧线,常压塔塔顶生产汽油,三个侧线分别生产煤油,轻柴油,重柴油。

设计了一个常压塔一段汽化蒸馏装置,此装置由一台管式加热炉,一个常压塔以及若干台换热器(完善的换热流程应达到要求:充分利用各种余热;换热器的换热强度较大;原油流动压力降较小。

)冷凝冷却器、机泵等组成,在常压塔外侧为侧线产品设汽提塔。

流程简单,投资和操作费用较少。

原油在这样的蒸馏装置下,可以得到350以前的几个馏分,可以用作汽油、煤油、轻柴油、重柴油产品,也可分别作为重整化工(如轻油裂解)等装置的原料。

蒸余的塔底重油可作钢铁或其它工业的燃料。

在某些特定的情况下也可以作催化裂化或加氢裂化装置的原料。

本次设计共用34块浮阀塔板,塔距,塔径3.6m,塔高28.12m.换热流程一共通过12次换热达到工艺要求,换热效率是67.1%。

关键词:原油;常压蒸馏;物料衡算;热量衡算;塔;换热目录前言背景我国炼油工业经过50多年的发展,到21世纪初期,已经形成281Mt/a的原油加工能力,生产的汽油、煤油、柴油、润滑油等石油产品基本满足的国民经济的发展和人民生活的需要。

但是,加入21世纪,特别是我国成为世界贸易组织的正式成员后,按照市场准入、关税减让的相关壁垒协议,国内成品油市场将逐渐融入国际市场,不可避免的要参与世界贸易大环境下的竞争,基本依靠自有技术发展起来的我国炼油工业面临着严峻挑战。

400万吨年常减压蒸馏装置工艺设计

400万吨年常减压蒸馏装置工艺设计常减压蒸馏装置是一种常用的化工设备,用于对原料进行分离和提纯。

本文将介绍一种设计容量为400万吨年的常减压蒸馏装置的工艺设计。

首先,我们需要确定装置的原料和产品。

假设我们的装置用于石油精炼,原料是原油,产品是石油衍生品,如汽油、柴油和液化石油气等。

接下来,我们需要进行原料的预处理。

原油中含有杂质和不同碳链长度的烃类化合物,需要通过脱盐、脱水和脱硫等工艺步骤进行预处理。

这些步骤将有助于提高蒸馏塔的效率和避免设备的腐蚀。

然后,我们需要设计蒸馏塔的结构。

常减压蒸馏装置通常由多个塔组成,包括原料预热塔、主分馏塔和精馏塔等。

每个塔都有不同的功能和操作条件。

例如,原料预热塔用于将原料加热到合适的温度,以便进入主分馏塔进行分离。

在主分馏塔中,原料将经历不同温度的塔板,每个塔板上都有一定的压力和温度。

通过调节供料量、回流比和冷凝器温度等操作参数,可以实现不同组分的分离。

高沸点组分将在底部的液相中收集,而低沸点组分将在顶部的气相中收集。

精馏塔用于进一步提纯分离出的不同组分。

它通常会有更多的塔板和较低的操作压力和温度。

最后,产品将通过冷凝器冷却,并收集在不同的收集装置中。

收集的产品可以进一步处理或直接用作市售产品。

在整个装置的设计过程中,需要进行多次的热力学计算和模拟。

这些计算将帮助我们确定塔板数目、操作参数、回流比和冷凝温度等设计参数。

总之,400万吨年的常减压蒸馏装置的工艺设计需要根据原料和产品的特性进行合理的塔结构和操作参数的选择。

通过热力学计算和模拟,可以优化装置的设计,实现高效的分离和提纯过程。

继续写相关内容,1500字为了确保400万吨年常减压蒸馏装置的高效运行和优化设计,还需要考虑以下几个方面:首先是热能供应和回收利用。

蒸馏过程需要大量的热能来提供蒸汽和加热原料。

为了降低能耗和运行成本,装置需要考虑热能的供应和回收利用。

一种常见的做法是利用余热回收系统和换热器来回收废热,并将其用于加热原料或生成蒸汽。

原油常减压蒸馏装置工艺设计程序

工作场所环境:保持良好的通风和照明,避免有害气体和粉尘的积聚 个人防护用品:提供必要的防护服、口罩、手套等个人防护用品 安全培训:定期进行安全培训,提高员工的安全意识和技能 应急处理:制定应急预案,确保在紧急情况下能够迅速有效地处理事故

感谢您的观看

汇报人:

辐射段热效率:根据原油性质和加热炉 设计要求确定

辐射段热损失:根据原油性质和加热炉 设计要求确定

汽化与换热

汽化段工艺流 程:原油进入 汽化段,经过 加热、蒸发、 冷凝等过程, 转化为气体

加热方式: 采用蒸汽加 热、电加热 等方式

蒸发器设计: 考虑蒸发效 率、传热面 积等因素

冷凝器设计: 考虑冷凝效 率、传热面 积等因素

的材料

辐射段安装: 包括辐射段与 加热炉的连接、

固定等

辐射段运行: 包括辐射段的 加热、冷却、

保温等操作

辐射段维护: 包括辐射段的 清洗、检查、

维修等操作

辐射段长度:根据原油性质和加热炉设 计要求确定

辐射段温度:根据原油性质和加热炉设 计要求确定

辐射段压力:根据原油性质和加热炉设 计要求确定

辐射段流量:根据原油性质和加热炉设 计要求确定

加热炉:提供热源,加热原油使其气化

冷凝器:冷却气化后的原油,使其液化

真空泵:维持装置内的真空度,降低原 油的沸点

控制系统:监控装置运行状态,调节参 数,保证装置稳定运行

安全设施:包括防火、防爆、防泄漏等 设施,确保装置安全运行

原料准备及进料

进料方式:连续进料或间歇 进料

原油规格:包括API度、硫含 量、蜡含量等

选型原则:根据原油性质、生 产规模、操作条件等因素选择 合适的加热炉类型

加热炉类型:包括燃气加热炉、 燃油加热炉、电加热炉等

原油常减压蒸馏工艺流程毕业设计

The wild and wacky world of continuous vacuum distillation of crude oil is like a magical potion-making process happening right before our eyes! Picture this: a distillation column is like a giant wizard's cauldron, where the crude oil gets heated and starts to bubble and sizzle, releasing its magical vapors. But here's the twist - instead of using a regular old stove, we bring in the vacuum to work its mysterious powers and lower the boiling points of the oil's differentponents. This allows us to separate out the various magical ingredients without them getting too hot and turning into a gooey mess. And to make sure we get the perfect potion, the distillation column is stacked with all sorts of special trays and packing materials to work their enchanting spells and enhance the separation process. It's like a wild and wonderful chemistry experiment, right in the heart of the industrial world!连续真空蒸馏原油的野生和疯狂的世界,就像一个神奇的制药过程在我们眼前发生!想象一下:蒸馏柱就像一个巨大的法师的炉子,原油在那里被加热,并开始发泡和喷发,释放出它的神奇蒸汽。

常减压蒸馏装置-工艺流程

常压蒸馏的工艺参数

01

02

03

加热温度

加热温度是常压蒸馏的重 要工艺参数,直接影响油 品的蒸发速度和组分分离 效果。

蒸汽压力

蒸汽压力用于提供加热所 需的能量,并影响蒸发速 度和分离效果。

冷却水流量

冷却水流量用于控制冷凝 器的冷却效果,进而影响 油品的冷凝和收集。

常压蒸馏过程中的常见问题及解决方案

点。

温度

根据不同组分的沸点, 调整加热温度,使油品 在适当的温度下沸腾。

回流比

回流比是影响分离效果 的重要参数,通过调整 回流比可以控制产品质

量和产量。

塔板数

塔板数越多,分离效果 越好,但会增加能耗和

投资成本。

减压蒸馏过程中的常见问题及解决方案

结焦

由于高温和长时间加热,油品中 的重组分会逐渐积聚形成焦状物 质。解决方案:控制加热温度和 时间,定期清理和更换加热器内

的介质。

腐蚀

减压蒸馏过程中,油品中的硫、 氯等杂质可能会对设备造成腐蚀。 解决方案:选用耐腐蚀材料制造 设备,或对原料油进行预处理以

去除杂质。

漏油

减压蒸馏设备的密封性能要求较 高,一旦出现漏油现象会影响产 品质量和生产安全。解决方案: 定期检查设备的密封性能,及时

更换密封件。

05 产品收集与处理

产品种类与性质

剩余的油气和水蒸气从塔顶排出,经 过冷凝器冷却后,水蒸气被分离出来 并排放,轻质油品被收集并送回塔内 回流或作为产品输出。

02 原料预处理流程

原料的来源与性质

原油

作为常减压蒸馏装置的原料,原油主 要来自油田或进口。其性质包括密度 、粘度、硫含量、酸值等,这些性质 对后续的加工处理有重要影响。

常减压蒸馏装置设计-38页精选文档

设计说明书1.1装置的概况和特点本设计主要以锦州石化公司二套常减压为设计原型,主要数据取自生产实际。

所处理的原料为70%辽河原油、20%的江西原油、10%的冠军原油,经过常压塔、减压塔的分离得到合格的产品。

辽河原油属于低硫中间基原油,含环烷酸多根据原油的性质、特点和市场的需求主要生产重整汽油、航空煤油、轻柴油、重柴油、混合蜡油、渣油等。

装置由原油电脱盐、常减压蒸馏、航煤精制部分组成。

根据加工含环烷酸原油的特点,结合加工含环烷酸原油的经验,优化了设备选型及选材,采用了目前最先进技术既初馏塔、常压塔塔盘为ADV高效塔盘。

减压塔采用规整填料,处理物料能力大,汽、液接触均匀,传质效果较好。

以实现装置长周期运行。

高温部位设备和管线全部采用不锈钢材质,以达到防腐的目的。

初顶、常顶用空冷代替水冷,节约了用水量,也减少了三废处理量。

常压塔设顶循环回流和二个中段回流,以使塔内汽、液相负荷分布均匀,提高塔的处理能力,减小塔顶冷凝器的负荷。

为了降低减压塔内真空高度,提高沸点,减压塔采用二级抽真空器。

即蒸汽喷射泵和水环抽真空泵。

在采用新工艺新设备的同时优化了工艺流程,为了节能常压系统采用4台空冷器,为增加处理量常压炉四路进料四路出。

环烷酸对金属的腐蚀一般发生在介质流速高和涡流状态处,其温度范围为230~280℃和350~400℃。

常减压蒸馏装置受环烷酸腐蚀较重的部位常发现在下述几处:常压炉出口部分炉管、减压炉全部炉管、常减压炉转油线和塔汽化段。

采取的防护措施除原油住碱外,适当地增加炉子转油线尺寸以降低介质流速,并结合具体条件选用耐腐蚀材质,可以减少有关部位的腐蚀速率。

综上所述,在采取了“一脱四注”的综合措施后,常减压蒸馏装置有关系统的腐蚀率大大下降。

为使相当数量的中间馏分得到合理利用,因为它们是很多的二次加工原料,又能从中生产国民经济所需的各种润滑油、蜡、沥青的原料。

因此本设计采用三段汽化蒸馏,即预汽化—常压蒸馏—减压蒸馏。

原油常减压蒸馏的工艺流程

原油常减压蒸馏的工艺流程

《原油常减压蒸馏的工艺流程》

原油常减压蒸馏是一种常用的原油加工工艺,用于将原油中的各种成分分离出来,得到各种石油产品。

这种工艺流程主要包括预处理、减压蒸馏和产品分馏三个主要步骤。

首先是预处理阶段,原油需要先经过脱盐处理,去除其中的盐分和杂质。

这样可以减少后续过程中的腐蚀和催化剂中毒的风险。

同时,还需要将原油进行加热,以降低其黏度,使得后续的分馏过程更加顺利。

接下来是减压蒸馏阶段。

将经过预处理的原油送入蒸馏塔中,在这里通过蒸汽加热的方式,使得原油中的各种成分开始分离。

由于不同成分的沸点不同,随着温度的升高,各种轻质烃类开始蒸发,逐渐向蒸馏塔的顶部上升。

而较重的组分则逐渐沉积在塔底。

在蒸馏塔的不同位置设置有收集点,可以分别收集到轻质产品如天然气、汽油、煤油和重质产品如柴油、航煤和石油焦等。

最后是产品分馏阶段。

在减压蒸馏得到的原油产品中,还需要进一步分离出各种不同的产品。

这通常是在分馏塔中进行的,通过控制温度和压力的变化,将不同沸点的产品进一步分离出来。

这样就可以得到高纯度的各种石油产品,满足工业和生活的需要。

综上所述,原油常减压蒸馏的工艺流程是一个复杂而精细的过

程。

通过这个过程,原油中的各种成分可以被有效地分离出来,得到各种优质的石油产品。

这对于石油行业的发展和石油产品的质量提升具有重要意义。

常减压蒸馏—常减压蒸馏装置的工艺流程(石油加工课件)

4. 降低原油的含硫量和含盐量,减少常压塔腐蚀。初馏塔和闪蒸塔的源自别燃料型常减压蒸馏工艺流程

初馏塔和闪蒸塔的区别

燃料-润滑油型常减压蒸馏工艺流程

精馏原理

精馏塔自下而上:温度逐渐下降; 轻组分浓度逐渐增大。

规范与安全是任何一家企业都放在第一要位的

课后问答

初馏塔的作用有哪些? 初馏塔和闪蒸塔的区别在哪里? 常压塔设置汽提塔的作用是什么?

常压系统与设备

常减压蒸馏——初馏塔

燃料型常减压蒸馏工艺流程

常减压蒸馏——闪蒸塔

燃料-润滑油型常减压蒸馏工艺流程

初馏塔的作用

1. 将原油经换热过程中已汽化的轻组分及时分离。一是能减少原油管路阻力,降低 原油泵出口压力;二是能减少常压炉热负荷,二者均有利于降低装置能耗。

2. 当原油因脱水效果波动而引起含水量高时,水能从初馏塔塔顶分出,使常压塔操 作免受水的影响,保证产品质量合格。

塔顶:得到较纯的轻组分。

塔底:得到较纯的重组分。

常压蒸馏塔

常压精馏塔 精馏段:自下而上温度逐渐下降 提馏段:自下而上温度逐渐上升

汽提塔原理:降低油气分压,减少轻组分含量

汽提塔作用:①提升侧线产品质量 ②提高侧线产品收率

常

压

蒸

馏

汽 提

塔

塔

思政小课堂

此类特殊作业需要严格遵守《化学品生 产单位特殊作业安全规范》来进行操作, 工作人员在进入容器前,尤其需要注意 易燃、易爆、有毒物质对人体的伤害。

原油常压蒸馏塔工艺设计

原油常压蒸馏塔工艺设计在石油工业中,原油常压蒸馏塔是一种常见的设备,用于对原油进行初步加工和分离。

它是炼油厂中最重要的单元之一,具有重要的经济和环保意义。

本文将从工艺设计的角度,详细介绍原油常压蒸馏塔的结构和运行原理。

一、原油常压蒸馏塔的结构原油常压蒸馏塔主要由塔本体、塔底、塔顶和内部组件等部分组成。

塔本体通常为圆柱形,由耐高温、耐腐蚀的材料制成。

塔底设有出液口,用于收集和排出分馏出的各种产品。

塔顶则设有气体出口和液体回流装置,用于控制气体的排放和液体的回流。

二、原油常压蒸馏塔的运行原理原油常压蒸馏塔的运行原理基于原油中各组分的沸点差异。

在塔内,原油被加热至沸点,产生气体和液体两相。

较轻的组分具有较低的沸点,会在塔顶冷凝成液体,而较重的组分则会沿着塔体下降,直至达到其沸点,然后在不同的位置分离出来。

为了实现有效的分离,原油常压蒸馏塔内设有多个塔板。

这些塔板上安装有塔板阶梯,用于增加塔板的有效面积和接触程度。

当原油从塔顶进入塔体时,通过塔板阶梯的阻挡和间隙,使气体和液体两相进行充分接触,以实现组分的分离。

三、原油常压蒸馏塔的工艺设计在设计原油常压蒸馏塔时,需要考虑多个因素,包括原油性质、产品需求、能源消耗和设备成本等。

1. 塔板设计:塔板的设计对分离效果有着重要影响。

一般情况下,塔板的数量越多,分离效果越好。

但过多的塔板会增加设备的复杂性和能耗。

因此,在实际设计中需要综合考虑分离效果和经济效益。

2. 温度和压力控制:温度和压力是影响分离效果的重要参数。

在操作过程中,需要对塔体进行适当的加热和冷却,以控制塔内的温度。

同时,通过调节塔底的压力,可以调整塔内的气体流速和液体回流率,从而优化分离效果。

3. 产品收集和处理:原油常压蒸馏塔的主要产品包括汽油、柴油、煤油和渣油等。

在设计过程中,需要考虑不同产品的收集和处理方式,以满足市场需求和环保要求。

四、总结原油常压蒸馏塔是炼油厂中不可或缺的设备,通过分离原油中不同组分,生产出各种石油产品。

原油常压蒸馏塔工艺设计

原油常压蒸馏塔工艺设计原油常压蒸馏塔工艺设计原油常压蒸馏塔是炼油厂中最基本的设备之一,其主要作用是将原油分离成不同的馏分。

在设计常压蒸馏塔时,需要考虑多个因素,包括原油的物理化学性质、塔的结构和操作参数等。

下面将详细介绍常压蒸馏塔的工艺设计。

一、原油物性分析在设计常压蒸馏塔时,首先需要对原油进行物性分析。

原油的物性包括密度、粘度、沸点范围、蒸汽压等。

这些物性参数对于确定塔的操作参数和分离效果至关重要。

二、塔的结构设计常压蒸馏塔的结构包括塔底、塔体和塔顶三部分。

塔底主要包括进料管、分离器和液位控制器等。

塔体由多个塔板组成,塔板上通常设置有气液分离器和液相收集器。

塔顶包括冷凝器、回流器和出料管等。

在设计塔的结构时,需要考虑原油的物性和塔的操作参数。

例如,对于高沸点的原油,需要增加塔板数目和塔高度,以提高分离效果。

而对于低沸点的原油,则需要减少塔板数目和塔高度,以降低能耗和成本。

三、操作参数设计常压蒸馏塔的操作参数包括进料温度、进料流量、回流比、塔顶温度等。

这些参数对于塔的分离效果和能耗有着重要的影响。

在设计操作参数时,需要考虑原油的物性和塔的结构。

例如,对于高沸点的原油,需要提高进料温度和回流比,以提高分离效果。

而对于低沸点的原油,则需要降低进料温度和回流比,以降低能耗和成本。

四、塔的优化设计在完成初步设计后,需要对塔进行优化设计。

优化设计的目的是提高分离效果和降低能耗和成本。

常用的优化方法包括增加塔板数目、调整操作参数、改变塔的结构等。

总之,常压蒸馏塔的工艺设计需要考虑多个因素,包括原油的物性、塔的结构和操作参数等。

只有在充分考虑这些因素的基础上,才能设计出高效、节能的常压蒸馏塔。

450万吨年原油常减压蒸馏装置工艺设计

1 课题的目的与意义原油是极其复杂的混合物,通过原油的蒸馏可以按所制定的产品方案将其分割成直馏汽油、煤油、轻柴油或重柴油馏分及各种润滑油馏分和渣油等[1]。

原油蒸馏是石油加工中第一道不可少的工序,故通常称原油蒸馏为一次加工,其他加工工序则称为二次加工[2]。

原油的一次加工能力即原油蒸馏装置的处理能力,常被视为一个国家炼油工业发展水平的标志。

截至2008年年底,我国原油加工能力为4.2亿t/a,占世界炼油总能力42.8亿t的10%;我国原油加工量3.42亿t,占世界炼油加工量的7%,居世界第二位(仅次于美国);我国炼厂总数(大中型)为53座,占世界总数655座的8%,其中,镇海炼厂位居世界排名第十七位[3]。

原油常压蒸馏在炼化企业加工过程中占有很重要的地位,其加工的好坏直接关系到后续产品质量和经济效益。

因此,原油常压蒸馏被称为石油加工的“龙头”。

基于以上原因,几乎在所有的炼油厂中,原油的第一个加工装置就是常压蒸馏装置。

尽管近年来常减压蒸馏技术和管理经验不断创新,装置节能降耗和产品质量得到了显著的提高,但与国外先进水平相比,仍存在较大的差距,如装置耗能较大,分馏和减压拔出深度偏低,对含硫原油的适应性较差等。

进一步的提高常减压装置的操作水平和运行水平显得日益重要,对提高炼油企业的经济效益也具有非常重要的意义。

本设计主要是依据国家成品油有关标准和市场供需情况,确定原油加工方案,进行原油常压蒸馏的工艺设计。

它的意义在于,通过常压蒸馏对原油的处理,可以按所指定的产品方案将原油分割得到汽油、煤油、轻柴油、重柴油馏分以重油馏分等。

可以减少渣油量,提高原油总拔出率。

不仅能获得更多的轻质油品,也可为二次加工、三次加工提供更多的原料油。

2 国内外研究现状原油蒸馏作为一次加工在石油加工中占有重要地位。

通常炼厂是依次使用常压和减压的方法,将原油按照沸程切割成不同的馏分。

人们将既采用了常压蒸馏又采用了减压蒸馏的原油蒸馏装置通常称为常减压蒸馏[4]。

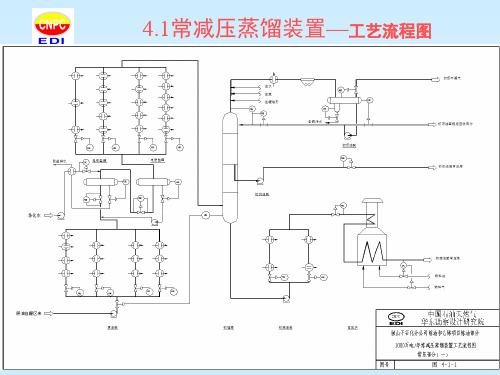

常减压蒸馏装置—工艺流程图

常一线油泵

常二中油泵

气提蒸汽

常二线油出装置

初底油自常压炉来 常二线油泵

汽提蒸汽

汽提蒸汽 常三线油出装置

常三线油泵 常四线油去减压塔 常四线油泵 常底油至减压炉

常底油泵

2013年6月5日

2

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

蒸汽

减顶气

减一线油出装置 减一线及一中泵 减顶真空泵

减顶油出装置

减顶油罐 减顶油泵 减二线及二中泵 减二线油出装置 减二线油出装置

含油污水

减顶水泵

减三线油出装置 减三线油出装置

减三线及三中泵 常四线油自常压部分来

洗涤油泵

汽提蒸汽

常压渣油自常压部分来 减压渣油出装置

减压渣油出装置

燃料油

燃料气

减压炉

减压塔

减压渣油泵

2013年6月5日

3

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

4.1常减压蒸馏装置—工艺流程图

2013年6月5日

1

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

常压塔

注水 注氨 注缓蚀剂

常压塔顶回流罐

常压塔顶产品罐

常顶不凝气

常顶循油泵 含硫污水 初侧油自初馏塔来 常压汽提塔 含硫污水 常顶油至轻烃回收部分 常压塔顶回流泵 常顶产品油泵

常顶一级油出装置

Hale Waihona Puke 常一线油出装置 常一中油泵

2013年6月5日

4

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

2013年6月5日

5

中国石油华东设计院

原油常减压蒸馏设计

1.1 概述:石油是一个国家经济发展国家稳定的命脉。

在石油、化工生产中,塔设备是非常重要的设备之一,塔设备的性能,对于整个化工和炼油装置的产品质量及其生产能力和消耗额等均有较大影响。

据相光关资料报道,塔设备的投资和金属用量,在整个工艺装置中均占较大比例,因此塔设备的设计和研究,始终受到很大的重视。

塔设备广泛应用于蒸馏、吸收、介吸、萃取、气体的洗涤、增湿及冷却等单元操作中,它的操作性能好坏,对整个装置的生产,产品产量,质量,成本以及环境保护,“三废”处理等都有较大的影响。

近些年来,国内外对它的研究也比较多,但主要是集中在常压塔的结构和性能方面,例如:如何提高塔的稳定性、如何利用理论曲线解决常压塔在性能方面存在的问题等。

在原油的一次加工过程中,常压蒸馏装置是每个正规炼厂都必须具备的,而其核心设备——常压塔的性能状况将直接影响炼厂的经济效益,由于在原油加工的第一步中,它可以将原油分割成相应的直馏汽油,煤油,轻柴油或重柴油馏分及各种润滑油馏分等。

同时,也为原油的二次加工提供各种原料.在进一步提高轻质油的产率或改善产品的质量方面,都有着举足轻重的地位.考虑到常压塔在实际应用方面的价值和意义,如何实现这样一种最经济、最容易的分离手段,是本次毕业设计选题的重要依据。

近年来,由于石油、化工企业不断向大型化的生产发展,因此塔设备的单台规模也随之增大。

例如:有的板式塔的直径可达10m以上,塔的总高度可达到80m,而填料塔更有直径为15m ,塔高为100m的大塔已经投产。

应当指出,设备大型化后,必须保证它在全负荷下运转,否则经济损失将是非常巨大的。

对于大型设备的设计、制造、操作和维修等,应提出更高、更严格的要求。

常压塔的研究也趋向于结构材料的探索,提高设备的使用周期,主要体现在所选择材料的防腐性和一些防腐材料的研究,同时也着眼于设备的安去性和环保性,以上这些都成为了当今常压塔研究的热门课题。

1.2 文献综述本设计是以课程设计、化工设计为基础,以课程中指导老师给出的数据为依据,参考《化工原理》、《化工设计》、《石油练制工艺学》;北京石油设计院编, 《石油化工工艺计算图表》, 烃加工出版社,1983年;石油化学工业部石油化工规划设计院编,《塔的工艺计算》,石油工业出版社, 1977年等资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广东石油化工学院《课程设计》题目:460万吨原油常减压蒸馏装置工艺设计学院:化工与环境工程学院专业:化学工程与工艺班级:化工12-3 学号:12014280421学生姓名:李云龙任课教师:谢颖完成时间:2015年09月广东石油化工学院化学工程与工艺专业设计任务书2015 年9 月1 日批准系主任谢颖发给学生1.设计题目: 原油常减压蒸馏装置工艺设计2. 学生完成全部设计之期限: 2015 年9 月21 日3. 设计之原始数据: (另给)4. 计算及说明部分内容: (设计应包括的项目)一、总论1.概述;2.文献综述;3.设计任务依据;4.主要原材料;5.其他二、工艺流程设计1. 原料油性质及产品性质;2. 生产方案;3.工艺流程;4. 蒸馏塔类型、塔器结构;5.环保措施三、常压蒸馏塔工艺计算1. 工艺参数计算;2. 物料平衡计算;3.操作条件的确定;4. 蒸馏塔各点温度核算;5. 蒸馏塔汽液负荷计算四、常压蒸馏塔尺寸计算1. 塔径计算;2. 塔高计算五、常压蒸馏塔水力学计算六、车间布置设计1. 车间平面布置方案;2. 车间平面布置图;3. 常压蒸馏塔装配图七、参考资料5. 绘图部分内容: (明确说明必绘之图)(1) 原油常减压蒸馏装置工艺流程图(2) 车间平面布置图(3) 常压蒸馏塔装配图插图: 主要塔器图, 蒸馏塔汽液负荷分布图, 计算草图等.化学工程与工艺课程设计原油常减压蒸馏装置工艺设计基础数据1、原油的一般性质伊朗拉万原油,204d=0.8045;特性因数K=11.902、原油实沸点蒸馏数据表1 原油实沸点蒸馏数据序号馏分范围/℃每馏分/%(重)总收率/%(重)序号馏分范围/℃每馏分/%(重)总收率/%(重)1 2 3 4 5HK—6060—8080—100100—120120—1453.232.763.293.294.663.235.999.2812.5717.231415161718300—320320—340340—360360—380380—3953.223.673.531.522.5949.2552.9256.4557.9760.566 7 8 9 10 145—160160—180180—200200—220220—2302.913.993.633.721.6520.1424.1327.7631.4833.131920212223395—425425—460460—480480—500500—5205.251.594.662.962.9465.8167.4072.0675.0277.96111213 230—250250—275275—3003.694.784.4336.8241.6046.03242526520—530530—540>540+损失1.261.1719.6179.2280.39100.00表2 原油平衡蒸发数据累计馏出, %(体) 3 10 20 30 40 50 60 70平衡蒸发温度, ℃42.0 66.6 74.9 82.9 99.4 114.9 133.7 143.73、产品方案及产品性质表2 产品产率及其性质产品沸点范围产率相对密度恩氏蒸馏数据, ℃名称℃%(重) 204d初10% 30% 50% 70% 90% 终重整原料HK~145 17.23 0.7032 72.7 85.9 93.8 103 112.7 127.2 142.2 航空煤油145~230 15.90 0.7833 165.7 175.5 179 184 191.5 203 214 轻柴油230~320 16.12 0.8398246.9250.3258.3268.5282.3297.3305.1重柴油320~360 7.2 0.8802 321.6323.4326.6330.8335.6340.8344.6重油>360 43.55 0.9506减一线油360~425 9.36 0.9012 360.7 363.1 368.7 376 384.7 394.5 400.7 减二线油425~540 14.58 0.9448 411.9 416.6 427.4 441.6 458.6 476.6 489.9 减压渣油>540 19.61 1.02734. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

5. 汽提水蒸汽采用过热水蒸汽: 420℃, 0.3MPa(表)6. 可采用二段汽化流程,设3个中段循环回流; 过汽化油为2~4%(重)。

7. 按时完成设计,交电子版和纸质版以及手稿。

8.原油平衡蒸发数据(由产品体积收率数据代替原油实沸蒸馏数据换算)目录第一章:总论 (7)1.1概述 (7)1.1.1设计基础 ...................................................................................................................................... 7 1.1.2设计方案 ...................................................................................................................................... 7 1.1.3 生产规模 ..................................................................................................................................... 8 1.1.4 工艺技术路线 ............................................................................................................................. 8 1.1.5工艺技术特点 .............................................................................................................................. 8 1.2、文献综述: (8)1.2.1国外蒸馏装置技术现状及发展趋势 .......................................................................................... 8 1.2.2国内蒸馏装置技术现状 .............................................................................................................. 9 1.3、课程设计任书 .................................................................................................................................... 10 1.4. 主要原材料 ......................................................................................................................................... 10 1.5.其他 ....................................................................................................................................................... 10 第二章工艺流程设计 .. (11)2.1原料油性质及产品性质 (11)2.1.1原油一般性质 .......................................................................................................................... 11 2.1.2原油实沸点蒸馏数据 .............................................................................................................. 11 2.2工艺流程 .............................................................................................................................................. 12 2.3塔器结构 .............................................................................................................................................. 12 2.4环保措施 . (13)2.4.1污染源分析 .............................................................................................................................. 13 2.4.2废气处理 .................................................................................................................................. 13 2.4.3废水处理 .................................................................................................................................. 14 2.4.4噪声防护 .................................................................................................................................. 15 3.1工艺参数计算 .. (15)3.1.1体积平均沸点vt (16)3.1.2恩氏蒸馏10%~90%斜率 (16)3.1.3分子平均沸点t 分 .................................................................................................................... 16 3.1.4质量平均沸点t 质 .................................................................................................................... 16 3.1.6中平均沸点mt (17)3.1.7特性因数K ’/ ....................................................................................................................... 17 3.1.9平衡蒸发温度 .......................................................................................................................... 18 3.1.10临界温度和临界压力 ............................................................................................................ 19 产品 ..................................................................................................................... 错误!未定义书签。