尾期验货报告

工厂验货要求

1. C onfirmation o f i nspection d ates 查货日期的确认1.1 S OFEAST m ust r eceive a r ough e stimate a t l east 5 w orkdays i n a dvance, a nd t hen t he f inal c onfirmation a t t he l atest10:00am 2 w orkdays b efore a ctual d ate. I f y ou c onfirm w ith u s t oo l ate, w e w ill p robably n ot b e a ble t o a rrange t heinspection a s p er y our r equest.1.1 S OFEAST必须提前至少5个工作日收到估计的查货日期,最终的查货日期必须在提前两个工作日的上午10点前确认好。

如果你们太晚和我们确认时间,我们可能不能按照你要求的时间来安排查货。

1.2 S OFEAST w ill n ot o rganize t he i nspection u nless w e r eceive a n e mail t hat c onfirms t he d ate a nd t he f actory c ontactinformation a nd a ddress.1.2 S OFEAST在未收到查货日期和工厂联系信息和地址的确认邮件前不会安排查货。

1.3 S hould w e n ot r eceive y our c onfirmation e mail o n t ime, S OFEAST w ill s chedule t he i nspection o n a nother d ate.1.3 如果我们没有及时收到你们的邮件确认,SOFEAST会把查货日期安排在另外的日期。

集团公司大货流程图范例

审批采购合同

(总经办/总经理)

确认物料扣款处理 (PMC部/总监)

审核物料扣款 (生产部/总监)

执行扣款 (财务部/财务主管)

第五阶段:生产流程图

面辅料入库 加工工序询价

(办事处PMC/专员) (仓库部/仓管)

制单确认

(业务部/生产跟单)

封板确认

产前板确认

纸样确认

(技术部/主管)

制作执行排期 (PMC部/PC经理) 确认执行排期

(PMC部/总监)

执行排期的 审定/更改

(总经办/总经理)

审核执行排期

(生产部/总监)

实际生产排期

(办事处PMC)

生产异常报告

(生产部/QC)

第二阶段:预算流程图

客人

转发客人邮件

(总经办/总经理助理)

辅料耗料单/唛架用量 (深圳技术部/技术主管)

发布订单信息

YES

修改纸样 (办事处技术部 /纸样师傅)

重开板单 重复流程

入库 (技术部/仓管)

制做封板 (技术部/车工)

确定加裁或减裁 (业务部/生产跟单)

开物料补料单 (PMC部/MC)

做船头板 (技术部/车工)

重开板单 重复流程

SGS测试证书 (业务部/业务跟单)

NO 检查封板 (业务部/生产跟单) YES

面/辅料出库

(仓库/仓管)

NO 尾部巡查

(生产部/QC)

审核头缸板

(业务部/生产跟单)

加工厂确认接收

(生产部/QC)

NO 尾期验货

(生产部/QA)

OK 大货洗水巡查

(生产部/QC)

执行结算/付款 (财务部/主管)

OK 出货

验货的基本步骤及作业规定

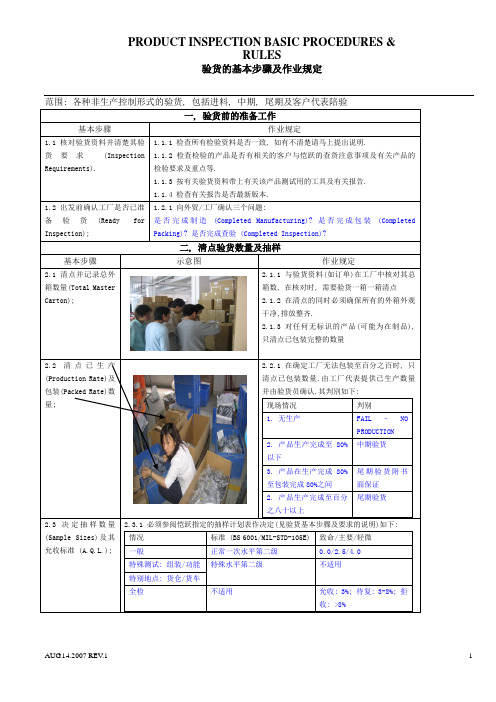

范围: 各种非生产控制形式的验货, 包括进料, 中期, 尾期及客户代表陪验一, 验货前的准备工作基本步骤作业规定1.1 核对验货资料并清楚其验货要求(Inspection Requirements). 1.1.1 检查所有检验资料是否一致, 如有不清楚请马上提出说明.1.1.2 检查检验的产品是否有相关的客户与恺跃的查货注意事项及有关产品的检验要求及重点等.1.1.3 按有关验货资料带上有关该产品测试用的工具及有关报告.1.1.4 检查有关报告是否最新版本.1.2 出发前确认工厂是否已准备验货(Ready for Inspection); 1.2.1 向外贸/工厂确认三个问题:是否完成制造(Completed Manufacturing)? 是否完成包装(Completed Packing)? 是否完成查验 (Completed Inspection)?二, 清点验货数量及抽样基本步骤示意图作业规定2.1 清点并记录总外箱数量(Total Master Carton); 2.1.1 与验货资料(如订单)在工厂中核对其总箱数, 在核对时, 需要验货一箱一箱清点2.1.2 在清点的同时必须确保所有的外箱外观干净,排放整齐.2.1.3 对任何无标识的产品(可能为在制品), 只清点已包装完整的数量2.2 清点已生产(Production Rate)及包装(Packed Rate)数量; 2.2.1 在确定工厂无法包装至百分之百时, 只清点已包装数量.由工厂代表提供已生产数量并由验货员确认.其判別如下:现场情况判别1. 无生产FAIL –NOPRODUCTION2. 产品生产完成至80%以下中期验货3. 产品在生产完成80%至包装完成80%之间尾期验货附书面保证2. 产品生产完成至百分之八十以上尾期验货2.3 决定抽样数量(Sample Sizes)及其允收标准 (A.Q.L.); 2.3.1 必须参阅恺跃指定的抽样计划表作决定(见验货基本步骤及要求的说明)如下: 情况标准 (BS 6001/MIL-STD-105E) 致命/主要/轻微一般正常一次水平第二级0.0/2.5/4.0特殊测试: 组装/功能特殊水平第二级不适用特别地点: 货仓/货车全检不适用允收: 3%; 待复: 3-8%; 拒收: >8%二, 清点验货数量及抽样(续)基本步骤示意图作业规定2.4 抽箱及记号(Marking);2.4.1 抽箱数量: 总箱数的百分之五(待定)2.4.2 抽箱位置: 在不同的外箱位置按比例抽样2.4.3 记号: 在已描的外箱盖上红色“INSPECTED” 字样的印鉴,作为需要抽检的标志三, 验货时的核对标准–包装 (Packaging)基本步骤示意图作业规定3.1 核对正侧唛头(Shipping Mark&Side mark); 3.1.1 依验货资料与外箱正侧唛头一个一个字细心核对(文字/数字/图案/标贴)3.1.2 如有不符, 在要求工厂给出正确的唛头后, 要求工厂必须纠正,整改,调查问题根源3.2 清点内外箱之总装箱数量(Total Quantity); 3.2.1 先自拆开外箱清点内盒(如有的话)数量, 然后再拆开内盒清点内盒产品数量.否则直接清点产品数量.3.2.2 如果发现数量不符, 把所抽的外箱全部打开检查, 若再发现, 判定REJECT,并要求工厂全检!提交整改方案3.2.3 如果没有数量不符, 判定为Pending - Confirmation by Kaiyue Manager3.3 量度外箱尺寸及重量 (Size & Weight); 3.3.1 尺寸量度面对外箱正唛, 量度1.从最左端至最右端之边线的距离, 为长度;2.从最前端至最后端之边线的距离, 为宽度;3.从最上端至最下端之边线的距离, 为高度;重量量度1.量度整个连产品及包装物料的外箱重量, 为毛重(GROSS WEIGHT);2.量度只有产品不连包装物料的重量, 为净重(NET WEIGHT);注1: 若发现外箱的毛重及净重相差达 2 kg 以上, 必须量净重.判定: 根据合同要求;如无合同要求,则公差: 5% (接受); 5% 以上(改箱唛),并要求工厂整改三, 验货时的核对标准–包装 (Packaging) –续基本步骤示意图作业规定3.4 包装材料(Packing Material)及包装方式(Packing Method)的核对; 3.4.1 依合同及相关样品检查包装材料并做出判定.3.4.2如果工厂自行出现新的包装材料及包装方式而客户未提供相应的承认或未得到恺跃的确认,则判定Reject,(发生的任何问题都必须提交)并拍照回来.3.5 包装印刷要求(Artwork)及标识 (Label)的检查;并根据要求做跌落测试3.5.1 依验货数据依次核对 1) 产品品名(文字/数字)及图案 2)产品编号; 3) 条形码; 4)使用语文3.5.2标识的检查顺序为: (1) 价钱标(PriceLabel)(如适用); (2) 产地来源标(Country ofOrigin Label); (3) 条形码标 (Bar Code Label);(4) 安全标识(e.g. CE Label); (5) 环保标识(e.g. Green Dot/WEEE Label) 等.标识问题的判定参照合同与相关样品作出判定3.5.3如果供应商可提供仪器的话, 条形码标必须扫描3.5.4 按照客户或者恺跃相关跌落测试要求对外箱进行跌落测试,保证外箱及产品完好无损.四, 验货时的核对标准–产品 (Products)基本步骤示意图作业规定4.1 产品规格(Product Specification)检查; 4.1.1 依验货资料(主要是原始样品或客户确认的大货生产样品)核对产品的外观, 量度其尺寸及比对其功能是否一致.4.1.2 如果一致,则提交产品保证书(只提交一次);如果存在不一致的地方, 按合同及客户确认的样品为标准进行判定:1)要求供方整改:返工/返修(如适用),换货,调货,如时间允许的话重新生产;2)查找问题根源,提交书面调查报告;3)提交产品保证书;4)对供方进行评审(如适用)四, 验货时的核对标准–产品 (Products) –续基本步骤示意图作业规定4.2 产品外观(Cosmetic)检查4.2.1 在所必须的视觉效果下用目视及丈量的方式对产品做出外观及尺寸做出检查;并清楚客户对产品外观的可见与潜在的期望,如不允许有线头,产品实际使用期限超出规定半年.4.2.2 如果存在不一致的地方, 则根据4.1.2的内容进行判定.4.3 产品特殊测试( Special Testing). 4.3.1 产品自行组装时必须具有:1) 依验货数据/说明书并无发现任何错误配件或产品的结构出现问题;2) 依说明书组合时并无出现任何困难情况;3) 在不同地方用力时, 产品的任何受力变形必须符合相关要求,其特殊结构组装都是操作顺畅;4.3.2 功能:1)所有产品都应测试其功能, 而在测试功能时应考虑最终使用者的使用方法.2)并符合客户的一般和特殊要求,清楚客户对产品功能性的可见与潜在要求.3)如不一致,则根据4.1.2进行判定4.3.3特殊测试:客户所在国家对进口产品的法律法规,标准等,测试时必须进行测试和考虑,如车用手套等产品,根据欧盟EN420/EN388/EN2477/EN659/EN511等法律法规的测试要求进行测试(如适用);五, 验货时的判定和记录基本步骤示意图作业规定5.1 判定允收(Accept),待复(Pending)或拒收(Reject)时及其结果之处理; 5.1.1 按照合同及相关要求进行判定.5.1.2 若工厂可马上返工, 可减少不良品数并进而修改其判断(若适用).5.1.3 在中期验货时只有待复Pending及拒收Reject,而不能最终决定批产品的合格与否5.2 与供货商核对有关问题及填写有关验货记录; 5.2.1 把不良品拍好给供货商代表核对,并写进检验报告5.2.2 编写检验报告5.2.3 要求供货商签名.5.3 对步骤3.1/3.4/3.5/4.3及 5.2的问题进行拍照(Photo Taking); 5.3.1 拍照重点1)对产品的全方位拍照2)对内包装的全方位拍照3)对完整的外包装的全方位拍照5.3.2拍照要求所有图片必须能真实反映出产品,包装的实际的真实的状态,必须清晰5.4 如有需要, 向负责的有关人报告任何异常情况(Non-Conformity Situation); 必须向主管报告的情况1.需要再确认任何不清楚的验货数据或面对新情况2.受到供应方的欺骗, 如换货等.3.其它任何需要向主管汇报的情况即主管必须知道的情况4.在验货及生产中遇到的所有情况必须报告五, 验货时的判定和记录基本步骤作业规定5.5 抽回并标示船头办(Shipment Sample)并寄回公司5.5.1 船头办必须贴上恺跃公司的绿色船头办标识 (Green Label for Approved Shipment Sample);5.5.2 不良办则要求验货人员签署于产品上并加上红色箭头标贴.5.6 传回有关记录并向办公室询问有关安排5.6.1 在离厂前必须传回报告及拿走船头办.附注: 针对特别情况对对基本步骤及作业要求的变更–情境类情況示意图对基本步骤及作业规定的变更6.1 非工厂仓库/货车验货1.2 出发前确认工厂是否已准备验货(Ready for Inspection);1.2.1 清楚是否有足够人员协助验货, 若不够, 尽量协商解决。

QC的全称是QualityController(品质控制员),是负责检验

QC的全称是Quality Controller(品质控制员),是负责检验产品,控制品质的人。

服装QC顾名思义就是控制服装品质的人了。

按照我的理解,QC跟Inspector(验货员)是两个不同的概念,QC的重点是在控制(Control),目的是使公司得到品质良好的产品;而Inspector只是通过Inspect(检验),而判断一批货是否合格品(Pass OR Fail),目的是避免公司收到不合格的产品。

不过现在多数人都是把QC和Inspector混为一谈的,我们在这里也都叫QC吧。

有些公司对每款服装只在出货前进行一次尾期检验(FINAL INSPECTION);有些至少要查一次中期(Inter inspection)和一次尾期(Final);有些甚至要在服装生产的全过程进行品质控制,进行多次的早期检验(Early inspection)或在线检验(In-line inspection),以尽可能早地发现问题解决问题。

不同公司对验货内容及程序、标准有不同规定,以下内容仅供参考。

早期检验(初期、Early Inspection、Dupro Inspection)大货一开始生产就可以进行早期检验,主要是到车缝车间看每个工序各个车位的车缝质量,加强控制一些关键部位或难度比较高的工序的质量控制,尽早发现问题解决问题及预防问题。

中期检验(In-line Inspection、Inter Inspection)大货有10%成品就可以进行中期检验,每个颜色检查10件以上(尽量齐码),最好熨烫好,可以检查整烫的效果。

如果要成衣洗水的话,最好洗好烫好,可以检查洗水效果(手感、颜色、外观等)。

如果大货包装物料(胶袋、纸箱等)已经到厂的话,试装一箱看包装方法是否正确及包装效果是否良好,没有大货包装物料的话可以用尺寸类似的物料代用。

如果代用包装物料也没有的话,至少要核对一下工厂的包装资料是否正确(避免翻译上的错误)。

中期检验程序:对款式(Style):大货的款式与样衣+样衣评语+相关资料比较,看是否一致,主唛、洗水唛等辅料是否正确。

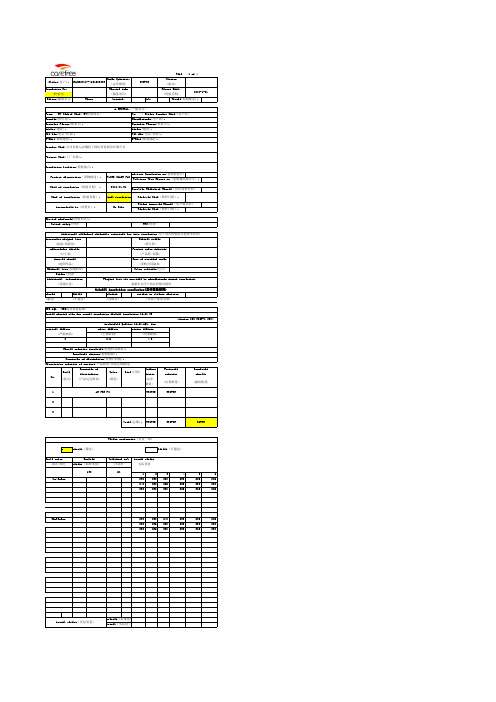

第三方验货公司报告

Inspection No:In%:Supplier Reference Sample(供应商参考样) Assortment/packing listpassedfailed pending (通过)(不通过)(待确认)critical defectsminior defects Orderqu antity (款式)(颜色)(定单数量)xpassed(通过)failed(不通过)Style/colorweight(标准重量)123456230230230230225225240220225225230230230230230225225225230230240230225225230225230220230230230225230230225230Actual weight(实际重量)xpected(标准值)Actual(实际值)36x38x2cm 41x40x3cm 款式/颜色浮动率实际重量1305%Weight conformity(重量一致)Expeted Tolerance in%Actual weight Total(总数):930PCS 930PCS 36PCS 32930PCS 930PCS AS PER PI 1desttination quantity samples (产品运往国家)(出货数量)(抽检数量)Inspected cartons(检验箱数):Countries of destination(货物目的地):Description/quantity of product(产品数量/质量总体描述)No.StyleCountries of Color Size(尺码)Producted Inspected Sample quantity inspected(检验样品数量):(version ISO 2859-1,2004)Acceptable Quality level(AQL) formajoy defects (严重缺陷)(主要缺陷)(次要缺陷)0 2.5 4.O(以客户要求为准)ISO AQL (ISO综合质量标准)Double samping plan for normal inspection,general inspection level IIOverall inspection conclusion(总体检验结果)subject to clients decision (其他信息)装箱单由生产商在检验时提供Others(其他)Additional informationPacking list was provided by manufacturer during inspecting.Material list(面辅料单)Color swatches(色卡)Aproved sampleCopy of purchase order (提供样品)(采购合同副本)measurement tabularProduct specs/drawings (尺寸表)(产品样/彩稿)Additional reference materials submitted for this inspection(用于该次检验的其他参考资料)Digital images (混装/装箱单)(照片样)Service performed(检验形式):Inline check(中检)FRI(尾检)Accompanied by(陪检员):Mr Diao Client Approved Sample(客户确认样)Received Date(收样日期):Date of inspection(检验日期) :2010.01.31Name of inspection(检验名称):final inspection Received Date(收样日期):Inspection Location(检验地点):Product description(货物描述):FLORE CHAIR PAD Previous Inspection no(前期检验号):Previous Test Report no(前期测试报告号):E-Mail(邮箱地址):E-Mail(邮箱地址):Company Name(公司名称):安徽轻工国际贸易股份有限公司Factory Name(工厂名称):Adress(地址):Adress(地址):Tel/fax(电话/传真):Tel/fax(电话/传真):Suppier(供应商):Manufacturer(生产商):Contract Person(联系人):Contract Person(联系人):A.GENERAL(一般项目)From: <BV Office Name>(BV检验商名)To: < Client Company Name>(客户名)Editor(编辑员):Ramon Lotsize:Tested(检验数量):2010-1-31(检验号)(服务项目)(检验日期)Service item Report Date:Page 1 of 4Client(客户):09AM32J107-4501588209Order Quantity:930PCS Version (定单数量)(版本)Inspection No:In%:Supplier Reference Sample(供应商参考样) Assortment/packing listpassedfailed pending (通过)(不通过)(待确认)critical defectsminior defects Orderqu antity (款式)(颜色)(定单数量)xpassed(通过)failed(不通过)Style/colorweight(标准重量)123456130130130130130130130130130140135140135130140140135130135140125135135130130130130130130130135130130130130131130131130128130130130130135130125130131130130130135140130139130140128130130130130130130130130131130128125135130130130130130130132138127135130129130130137130135130135130130135130131130133130130130140128130135130125131130130132130135140130140130140130130130130126130130129129130130135135135135130141140135130135136126134135130130130130128130130xpassed(通过)failed(不通过)Style/colorweight(标准重量)123456610610610615615610610610610620615620625610620620615610610610605620620610620610610610615610615610610610610610610610615610610610610610615610605615620610610610615620610620610620610610610610610610615610610610610610610615610610610610611610610620610615610613610610610610615610615610610615610610610612610610610620610610615609605610609611610610615620610620610620610610610610610610610610611610610615620615615610620620615610615615610615615610610610610*********Expected(标准值)Actual(实际值)Actual weight(实际重量)white green brwon purple 款式/颜色浮动率实际重量1305%Weight conformity(重量一致)---cushionExpeted Tolerance in%Actual weight Page 1 of 4Client(客户):09AM32J107-4501588209Order Quantity:7450PCS Version (定单数量)(版本)2010-1-31(检验号)(服务项目)(检验日期)Service item Report Date:Editor(编辑员):Ramon Lotsize:Tested(检验数量):A.GENERAL(一般项目)From: <BV Office Name>(BV检验商名)To: < Client Company Name>(客户名)Suppier(供应商):Manufacturer(生产商):Contract Person(联系人):Contract Person(联系人):Adress(地址):Adress(地址):Tel/fax(电话/传真):Tel/fax(电话/传真):E-Mail(邮箱地址):E-Mail(邮箱地址):Company Name(公司名称):安徽轻工国际贸易股份有限公司Factory Name(工厂名称):Inspection Location(检验地点):Product description(货物描述):FLORA CUSHION 50X50CM Previous Inspection no(前期检验号):Previous Test Report no(前期测试报告号):Date of inspection(检验日期) :2010.01.31Name of inspection(检验名称):final inspection Received Date(收样日期):Accompanied by(陪检员):Mr Diao Client Approved Sample(客户确认样)Received Date(收样日期):Service performed(检验形式):Inline check(中检)FRI(尾检)Additional reference materials submitted for this inspection(用于该次检验的其他参考资料)Digital images (混装/装箱单)(照片样)measurement tabularProduct specs/drawings (尺寸表)(产品样/彩稿)Aproved sampleCopy of purchase order (提供样品)(采购合同副本)Material list(面辅料单)Color swatches(色卡)Others(其他)Additional informationPacking list was provided by manufacturer during inspecting.Overall inspection conclusion(总体检验结果)subject to clients decision (其他信息)装箱单由生产商在检验时提供(以客户要求为准)ISO AQL (ISO综合质量标准)Double samping plan for normal inspection,general inspection level II(version ISO 2859-1,2004)Acceptable Quality level(AQL) formajoy defects (严重缺陷)(主要缺陷)(次要缺陷)0 2.5 4.OSample quantity inspected(检验样品数量):Inspected cartons(检验箱数):Countries of destination(货物目的地):Description/quantity of product(产品数量/质量总体描述)No.StyleCountries of Color Size(尺码)Producted Inspected samples (产品运往国家)(出货数量)(抽检数量)AS PER PI 7450PCS 7450PCS desttination quantity 150PCS213Total(总数):7450PCS 7450PCS 150PCS Weight conformity(重量一致)---cushion coverExpeted Tolerance in%Actual weight 款式/颜色浮动率实际重量1305%purple brwon green Fabric gsm(面料克重)white Checked all mass fabrics, covering all sizes Expected(标准值)Actual(实际值)。

验货程序

验货程序为了便于QC合理的安排验货工作,提高工作效率,节省人力、物力使工作更为流畅,达到事半功部的效果,故有必要将此程式制作出来,验货程式的步骤分为三段进行:验货关(即准备阶段)→验货中(进行阶段)→验货后(结束阶段)。

第一节验货前(准备阶段)验货前主要作以下工作:1、工厂将将资讯反馈给相关业务或业务主动联系工厂,确定何时可验货。

2、业务于每周五下午2:00前将下周《验货通知单》交给业务组长,组长再将本组验货表填写好后转交人事部,人事部再作统筹安排下周QC验货表。

3、QC应在验货前一天向相关业务取得验货资料。

4、QC应仔细查看读懂订单,并且问业务有无特殊的要求及规定,并请业务写在订单上。

5、询问有无签样及照片(最好是签样),出远差或需驻厂人员须申请差旅费。

6、电话查问工厂大货的生产状况,了解工厂背景及准确位置,取得联络方式。

7、再次确定验货资料是否齐全,带齐验货所需工具。

8、依大货交期的急缓,工厂的可信度及品质评估状况,配合度好坏及费用合理性四个方面去安排(因其中还要结合工厂的返工时间)。

第二节验货中(进行阶段)验货的进行阶段主要有如下工作:1、到工厂后,接触相关业务,告知来厂目的,了解大货生产状况及大货存放处。

2、清点箱数是否与订单数量相符,如若包装完成80%,生产线上还有足够的产品,交货期允许的情况下可以验末期。

3、抽箱一般采用“十”形阶梯型抽箱方式,这样可避免工厂将有缺陷的产品混入其中,也是防止放空箱的最好方法。

4、将抽箱的箱号记住或用唛头笔作上记号,以免工厂在运往验货地点途中偷梁换柱,这是经常会碰到的事情。

5、按ITEM#、P/O不同核对唛头,查看纸箱纸质,量外箱尺寸时,检查外箱破损状况,外箱标(条码标)及所贴位置是否正确,封箱的状况,核对净毛重资料。

6、要经过六面、三棱、一角的试摔方式(按照毛重、材质的不同,试摔要求的高度也不同,请详见附页),严格进行安全包装试摔,每棱面由小到大试摔。

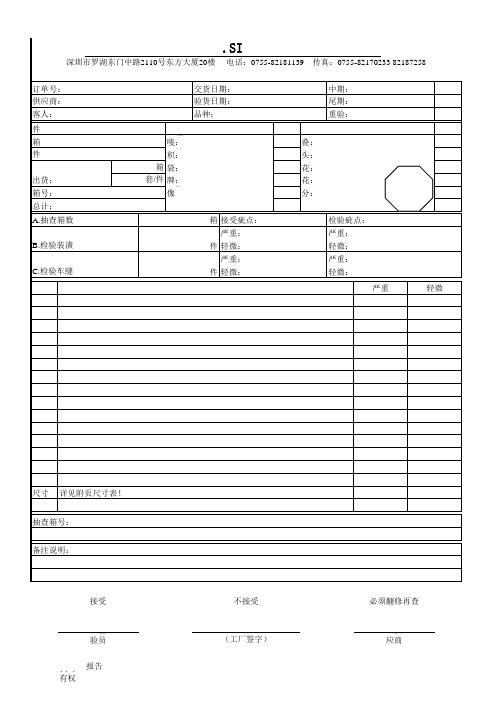

尾期查货报告表

深圳市罗湖东门中路2110号东方大厦20楼

交货日期: 验货日期: 品种:

5.影像卡: 箱 接受疵点: 严重: 件 轻微: 严重: 件 轻微:

检验疵点: 严重: 轻

抽查箱号: 备注说明:

接受

不接受

必须翻修再查

(检验员签字)

(工厂签字)

(供应商签字)

上述报告仅代表抽查大货之品质,并不代表所有大货,若在货到客方时,有发现任何品质问题。 我司有权向供应商追讨责任。

M.R.SIMAK LTD

订单号: 供应商: 客人: 定单数量: 总箱数: 混码/混色装: 出货: 箱号: 总计: A.抽查箱数 B.检验装潢 C.检验车缝 套/件 箱 1.箱唛: 件 2.体积: 箱 3.胶袋: 套/件 4.挂牌:

積

倫 錦 誠 有 限 公 司

电话:0755-82181139 传真:0755-82170233 82187258 中期: 尾期: 重验: 6.折叠: 7.唛头: 8.车花: 9.印花: 10.成分:

QC(跟单员)-职责

QC(跟单员)-职责QC(跟单员)-职责QC(跟单员)职责跟单员的定义:跟单员是指在企业运作过程中,以订单为依据,跟踪产品,跟踪服务运作流向的专职人员。

所有工作都围绕着订单,对品质、交期负责的人,都是跟单员。

跟单员在外期间的生活、工作注意条理有序,尤其保证安全,更要注重自己是代表公司形象。

一、QC日常工作安排:⒈全面准备并了解订单资料(客户定单、生产工艺、最终确认样、面/辅料样卡、确认意见或更正资料)。

对指示不明确的事项详细反映给相关技术部和业务部,以便及时确认。

⒉保证本公司与外加工厂之间所有要求及资料详细并明确一致!要有文字说明。

⒊事先了解各加工厂的生产、经营状况并对工厂的优/劣势进行充分评估。

⒋跟单员言行、态度均代表本公司形象,因此与各业务单位处理相应业务过程中,须把握基本原则、注意言行得体。

处理业务过程中不能随意越权表态,有问题及时请示公司决定。

⒌预先充分估量工作中问题的潜在发生性,加强工作力度,完善细化前期工作,减少杜绝其发生问题的可能性。

预先充分防范、如有问题及时处理并总结经验,对以后的工作方式和细则进一步完善并改进。

6.跟单员与工厂负责人要保持密切的联系,出于双方的利益着想,与对方沟通,将问题降到最低限度。

7.要求工厂做出该制单的生产计划与分期出货计划提交部门经理核对,做出周报表与验货时间计划表,二、QC生产过程中的验货工作程序:⒈面/辅料外发时,根据发货单双方详细盘点,并由工厂签收。

若出现短码/少码现象要亲自参与清点并确认。

⒉大货生产前必须安排产前样,由设计部技术部确认,书面(封样单)通知工厂负责人修改无误后方可投产。

⒊校对工厂裁剪样版后,进行版长确认。

⒋根据双方确认后的单耗要与工厂共同核对面/辅料,并将具体数据以书面形式通知公司。

如有欠料,须及时落实补料并告知加工厂。

如有多余面料则要告知工厂大货结束后退还我司,并督促其节约使用,杜绝浪费现象。

⒌投产初期必须每道工序高标准地进行半成品检验,如有问题要及时反映工厂负责人和相应管理人员,并监督、协助工厂落实修改。

【Excel表格】验货报告(XLS)

验货报告

初期□ 中期 □ 尾期 □

生产进度: 完成数量:

样办 裁剪

车缝

洗水

后整里布/袋布 拉链 缝制 衬朴 拼/贴 绣花/印花 花边/织带/ 捆条 丈根/魔术贴 章/牌 线/扣/撞钉/ 鸡眼

无对错

做工品质 良好 一般 不合格

包装

尺码: 抽查箱号: 抽查件数: 颜色:

疵点总 数:

出货数: 箱AQ: L4.0 抽量查度数结: 果接受: 出 货/ 翻工

工

厂

负

责

人:

___

___

跟单

___

QC:____

___

_______

___

___

_

款式/做 法 洗水效 果 裁剪 缝制手

主唛

洗水唛 尺码/产 地旗唛/贴

工 辅料/装 缝 钮门/打

缝/商标 其他: 挂牌/价

钮枣/扣/钉/

钱胶牌袋//贴印

鸡线眼头装/修配

刷纸箱/箱

整 整理效

唛包装/箱分尺

果 尺外 寸观 规

配包装方

格 色差处

法

理 结构强

度 安全功

度

无对错

操作问题/疵点

轻微 严重

处理意见

产品入库检验抽样作业指导书

无

4.11 投诉

无

3.3待入库产品到仓后,抽检工作在1个工作日内完成,款数较多时应在2个工作日内完成。

3.4抽检验货不负责全检,只按AQL标准抽检。

4. 具体操作细则

4.1 检验参考材料

4.1.1 样品

确认样:确认样由梭织产品中心提供。

4.1.2 参考文件

供应商/工厂提供的文件:装箱单

梭织产品中心提供的文件:验货资料(见3.1.2)、QC尾期验货报告或全检检验报告,外采商品供应商自检报告/工艺说明书

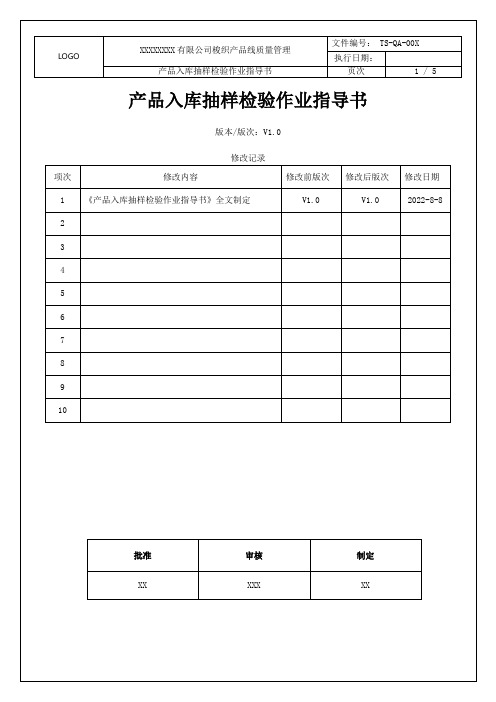

产品入库抽样检验作业指导书

版本/版次:V1.0

修改记录

项次

修改内容

修改前版次

修改后版次

修改日期

1

《产品入库抽样检验作业指导书》全文制定

V1.0

V1.0

2022-8-8

2

3

4

5

6

7

8

9

10

批准

审核

制定

XX

XXX

XX

1.目的

为使梭织产品线委外生产及外采产品入库抽检的有效实施,防止未经检验或不合格品流入仓库,提高产品品质,特制订此作业规范。

4.9.1.2在统计验货结果,特别是判定为不合格时,应向梭织产品中心/供应商/工厂主要配合人说明验货发现情况、缺陷类型、程度和数量,对于其提出疑议的,应给予必要的解释说明。

4.9.2不良品的处理

4.9.2.1在抽检中发现的不良品,经返工后,需要重新检验合格后才能归类到合格品中。现场不能返工的不良品做降级或退回供应商/工厂处理。

4.8 检验报告最终结果

4.8.1 检验结果定义

对报告结论有合格,不合格,待定。

4.8.2 检验报告最终

QC培训手册-11

QC培训手册------管理培训QC的作用一.能够提高大货质量,减少质量问题发生和返工次数,降低成本,增强效益和在市场的竞争力,提高顾客的满意程度。

二.在大货生产中对质量问题起到预防作用,改进质量,避免问题发生。

三.发现质量问题,起到沟通作用,使质量问题及时解决,确保大货生产顺利进行。

四.在解决问题过程中,起到监督作用,有利于改善和加强管理工作,确保大货质量稳定和提升。

五.在整个质量检验过程中,起到信息反馈,信息跟踪作用,使品管运作顺利进行。

六.发挥个人的能力,传授质量观念,提高生产质量的综合素质。

QC的职责一.QC应具有高度的责任心,积极投入工作,控制好产品的质量。

二.QC有权对车间任何批号大货进行质量监控,随机抽检。

三.QC必须对每批大货作中期、尾期质检报告,并如实反应大货存在的质量问题,要车间主管确认签名,做出改善,并做好质量跟踪、监督。

四.QC有权拒绝接受不合格的产品,但不允许大货有弄虚作假的现象出现。

五.QC有权对车间质量不合格又屡不改善的大货,直接上报总经理或副总经理处理,不能把问题放任自由。

六.QC有权对质量意识差,对质量问题屡不改善或不配合品管的工人、管理人员,向厂部建议人事变更或设换。

七.QC有权对质量差又不配合改善的外发工厂,向厂部提交终止有关客户单源报告。

八.QC能主动制定工作计划,每天按计划工作,并做好每天工作日志及信息反馈工作,按时按量或提前完成任务。

QC主管职责一.全面负责处理QC日常工作1.掌握每批大货的生产进度,安排QC每天的工作任务(包括外发工厂)。

2.审核QC每天验货报告,对大货产生的质量问题,要及时处理,作出明确指示。

解决不了的或责任外的质量问题,要及时上报总经理或副总经理。

3.能够处理好品管与生产相互关系:每批大货生产进度与品管进度脱节时,能主动4.跟副总经理商讨解决,落实到具体车间,具体时间。

5.审核每批大货的产前办,对每道工序的质量要求,特别是对洗水、手感、印花等重要工序,作出批复及签名。

尾期查货报告主要问题怎么写

尾期查货报告主要问题怎么写

首先我们需要明确的一点是,在整个过程中,最关键的就是关于尺寸的填写注意要点。

(1)在每一款服装中都存在中期的尺寸表与尾期的尺寸表,这

两次的数据分别形成于第一次熨衣服的时候以及第二次看尾期的时候,当然最重要的还是第一次,因为这些数据可以及时让工厂获悉,以便在最早的时间内发现问题,毕竟重新度量是一件很麻烦的事情,每一码都要经历三件以上的操作。

(2)再就是关于各个部位的度量方法,比如在制单上关于某个

部位的度量,如果你对此存在疑问的话,一定要在最迅速的时间内向工作人员问清楚,千万不能抱着敷衍了事的态度或者是自己擅自做出,否则日后除了问题真的是十张嘴都难以说清楚。

(3)在度量的时候,如果发现某个部位出现了部分尺寸的超出,那么最好将那一个部位进行尺寸打圈,这样可以对其进行明显的标识,同时也要多检测几件相同样品的其他位置,尤其是度量的位置,简单估计成品中大概存在差异的比例,以便日后有效率的进行跟进。

(4)度量结束之后,一定要对全部的尺寸记录进行有目的性的

统筹掌握,当然在这个过程中,部分差异是容许存在的,注意通知工厂对其进行改善,将副本交付给工厂的工作人员,以便日后的跟进以及完善。

(5)在尾气检测的时候方才发现成衣存在问题应该如何处理呢?首先要做的就是询问工厂是否可以补救,如果不能补救的话就要询问

生产经理,使其对于此有更为深入的了解,在有些情形下,出现货期无法延迟的情况或者是工厂也没办法改善时,就需要品质经理的出面决定,当其做出决定之后,还要再尾期验货的报告上写出关于这个问题的具体流程及步骤。

在前期验货的时候也要注意验货报告的填写,比如在记录QC查验的时候,就要注意核对布料的颜色是否正确以及货样的准确度,这样可以更为方便的前去工厂查货。

大货检验报告样本。

另见尺寸表量度结果 月 日

工厂负责人签字:

轻微 严重

百分比

处理意见

备注

验货阶段: 前期( 尺码: 出货数: 抽查箱数: 查货结论 验货员/QC签字: 箱 箱 接受( )

)

中期( 件

)

尾期(

)

库检( 庇点总数: AQL抽查数:

) 件 )合格 接受:/主 ( 日期: )不合格 年 件 次/ 件

抽查件数: 拒绝( )

件 翻修( ) 扣查待决(

度量结果:( ) 意见: 生产确认:

大 货 检 验 货 报 告

工厂: 部位

允差 ±

客户: S(28)

标准 实测

款号: M(29)

标准 实测

颜色: XL(31)

标准 实测

日期: 3XL(33)

标准 实测年Fra bibliotek月 .(38)

日

L(30)

标准 实测

2XL(32)

标准 实测

4XL(34)

标准 实测

.(36)

标准 实测

标准

实测

现 场 查 货 情 况 具 体 描 述 序号

生产工厂质量管理

生产工厂质量管理技术部质量治理:技术部是关系到成品尺寸、工艺操作方法的关键部门,分纸样、车办两个环节。

1 纸样:试缩水、放码、裁床纸样、车间实样、尾部实样、车印花实样。

A 试缩水:是了解布料在做成成品后因洗水、整烫使布料经纬向发生的伸缩变化使成品尺寸改变的环节。

试缩水须注意以下几点:必须是客人提供的大货布,测试的布料必须离布头两码以上,试布长度不短于一码,试布中央按经纬向用笔画一个四方形、洗水的用平车车,测试布四周须拷边。

B 止口关系:一样平车驳缝1CM、三线0.7CM、四线0.7CM、五线1.2CM〔含0.2CM切口量〕。

C松量:有里布的款式里布必须松过面布,如此里布就可不能绷紧吊起面布,袋口耳仔要有松位。

D有车印花的要注明车印花字样便于裁床分扎。

E检查纸样块数是否做齐,然后用纸样袋装起并注明款号、尺码、纸样块数、经纬纱向、日期。

2车花实样:车印花位置、尺寸,严格按客人要求去做,要有车印花图贴在纸样正确位置上。

3车间实样:清晰注明各部位止口大小,间线情形,袋位,唛头位,耳仔位,拉链位,中烫实样等。

4尾部实样:钮门钮位〔分洗水前后〕,烫板。

裁床生产质量治理:1 排唛架:排唛架是技术部做出的裁床纸样在唛架纸上最省料、也便于电剪裁剪的图样,对横间、对格、对花的一样在布上排,棉也不用排。

A 先检查布、朴的封度并量下。

B 检查拉布的方式,合掌拉或单张向上。

C 检查纸样,对比样办和制单逐一检查面料、里料、朴的纸样块数并弄清哪些裁片是通码的。

D 检查有无要求对条、格、间、花、毛向的要求。

E 排唛架时注意:唛架宽度应比布封窄2CM,唛架要排平齐,唛架划线不可大于1/10CM,不能漏裁片、错码,要分清左右、经纬纱向、毛向,唛架纸样上要注明尺码、裁片名称、位置,针织品纸样间间隔0.3CM,不可漏剪口位、剪口位深0.3CM,排完后须合上纸样复核。

F 复核后须在唛架纸上注明款号、码数、床数、件数、拉布方式、颜色、日期。

服装qc查货报告

服装qc查货报告:报告服装 qc 服装qc验货报告服装查货报告怎么写服装qc查货标准篇一:服装QC尾期查货报告(中英双语)Final Random InspectionFinal Random InspectionAnd found:conform通过not conform不通过For details please refer to measurement chart.Notes备注Inspected by: 查货QC签字Confirmed by: 工厂签字Approved by: QC 经理签字Full acceptance over actual findings篇二:服装QC查货细则服装QC查货细则1.开货前资料核实:a. 当收到工作指示时,必须取得该厂的最新进度表(即RECAP),清楚知道须查验的定单、数目、款式及数量.备有每单货的批办及资料(即FILE).地址及电话,並且知會工廠負責人,清楚講解幾時到廠,會在查什麼單.b. 到厂后应立即与有关负责人及车间指导员开会,商讨有关排单及质量等问题.因很多时候,负责人未能清楚知道每一生产细节,而车间指导员则有助于准碓预测货期.开会时,应说明收货标准,尺寸方面可接受之误差,以及外厂与QC等责任事宜.c. 查货前须完成所有资料收集,如:货期,布期,辅料情况,批办及外厂等.而其中货期及外厂等要项若有疑问,更应尽速汇报.d.開貨前,應清楚的查看疋條,如有缸差,需公司申批2.中期查验:(初期)下列事项,必须于第一次中期时提出或核对,否则未能及时避免问题发生,增加无谓麻烦.a. 批办评语:应于查货前查验厂方开货办,是否已按照评语纠正.核对生产细节,如:制单,尺寸表,及辅料等.b. 纸样:检查纸样,放码,缩率等是否正确.此外,布纹方向的要求亦很重要,必须厂方遵從,有经验的QC更应一并查验纸样排放以避免色差. c. 布料:应详细追问并检查布料,留心是否有严重缸差问题,至于边差,抽纱,污渍以致走色等经常性问题,更加不容忽视,如有疑问,应马上抽取有代表性之样本,由公司决定,如可自行决定,则应向厂方表明可接受之水平.此外,应追问厂方每单货之来布数量,是否足以应付该订单.d. 辅料:除主要辅料(如:主嘜,产地嘜,拉練,皮牌,钮)等辅料外,其他一般性辅料亦须留心思考,如綫色及綫粗度,是否应落樸,袋布种类等,均须要小心.因过往曾发生过杖根裤头落樸,或袋布色过深而露面的情况出现,此等事例,如有经验的QC是应该可以避免的.遇有某些辅料在资料上没有的,应马上寄回公司核实. e. 洗水:开货的同时,应敦促厂方尽早洗裤筒,而头缸更须要另行制作样办,不应等待大货流水生产所出之成品,以争取时间.此外,提點厂方应小心之处,较易破烂的地方应包布洗,如拉練头,袋角及裤脚等,至于洗水过程当中带有(漂水)的货品,其样办必须保存于胶袋内,以免变色,因氧化程度无法估计.而手感亦是非常重要的一环,不可忽视.如发现厂方没有洗水标准,应当通知双方跟单人员,及早递交工厂.最后,在头缸没有批核之前,是不允许把大货从厂里面拉走的.f. 包装:应于开裁后,按裁数预制包装单(此单只供参考用),不应随包随写.因此举易出错及无法预知短缺尺码的内容,如遇有不同埠的定单,或某些定单不能短数,预制装箱单就有助于此點. 而分色包装,纸箱尺寸及重量的上下限,尾箱能否杂码,以及是否须要打带等细节, 均须要及早知会厂方,以免最后反复包装.g. 车工及质量:查验厂方中查后之半成品,预量各部位尺寸.如有质量上的问题,应向对方QC及指導员一同反应,不应单独纠正个别工人.3. 中期查验(中后期)a. 除核对款式,资料及做工外,应及早查验尺寸概况.即使半成品亦可加以量度,通知厂方,以改善早期的误差.b. 向厂方索取头缸批办.c. 与负责人反映所发现的问题,如接二连三投诉无效,应马上找最高负责人,同时通知公司主管,着手处理.d. 预测货期及须有危機感,不能漠视迟期或完全依赖厂方推测.e. 如属固定负责一间工厂的QC,应每日巡查发展中的工序,监察个别车工,杜绝次品的形成,避免到尾期才發現問題.f. 于中后期查货时,应要求厂方制作一包装办,此办须具备一切正确辅料及包装方法.g. 如成品货量达40%,可作尾期预检(PRE-FINAL),同时抽查厂方总检后的货品,看质量是否理想,亦应该于此阶段准备船头办.h.應在剛開始燙大貨時,就試量大貨呎吋.4. 尾期:a. 各同事除非得到部门主管授权,否则不应私下与厂方确认尾期预约,切记晚上九点后开始查货与假期看货,是必须批核的.b. 应于开始查货前,核实有否待复的问题,(如色差或尺寸等),必须清楚知道结果,否则不应放货.c. 检查货品之物料以及包装辅料,以至位置及包装方法是否正确.d. 须遵照规定查货数量严格执行,如次品数量超出不多,可自行多查一套相当于指定数量之货品.如次品数量远超出规定或问题性质严重,则必须翻工或向上级请示.e. 如有質量問題要公司批-若货品早已做完,尽量不应因查货而延误, 如情况特殊,更可于预备包装的货品内抽取样办,无须等待完全包装.f. 确定船头办的数量及质量,标贴妥当及早寄出.g. 完全查货后,须于当日将结果FAX到香港公司.如须翻查,应尽量取得复查日期,一并填于报告上.h. 如某批货因质量问题而引致严重短数等情况,即须要由公司批准放货,以及详细记录于报告上,以免厂方错误出货.5.一般制作过程中所需注意事项:a.注意对称的地方:如双袋、左右褶、袖/脚长度、耳仔、袖侧等。

服装质量控制及流程-6

服装质量控制及检验一初样(确认版型工艺细节及号型,面辅料的搭配)二齐色确认样(确认所有颜色、工艺细节及M码尺寸版型、面辅料配色)三产前封样(供应商需要提供各款的全码尺寸样衣及服装工艺单面辅料样卡及面辅料测试报告)四中期验货五尾期验货(后整好好包装入箱百分之八十申请尾期验货)前期的准备和控制要点1、工艺技术资料:技术资料正确无误,特别对印绣花、商标、成分标、吊牌、价格牌、包装袋,纸箱上的文字、数字、图形、颜色、位置等应清楚地标示,使生产有一个可执行的标准。

2、检查产前样:检验面料、里料、辅料、缝合方法、尺寸规格、包装以及我司对确认样的意见。

3 .裁剪品质管理面料的开裁必须在收到测试报告和检验报告后进行。

a.完整的生产技术资料:例如款号、订单号、尺码/颜色搭配、数量、用料定额、缸差卡、面料贴样(正反面正确、经纬向正确)等。

b. 核对面料:面料的货号、门幅、颜色、花型、图案、以及数量。

c. 检查样板或纸样:是否破损、遗漏定位记号。

d. 铺料:卷筒面料及针织面料的24小时松布,疵病标注。

e. 裁片检验:裁片检验、换片、打号、打包、编号。

中期质量控制1.车缝品质管理车缝是服装最主要的加工工序,也是疵病发生频率最高的工序。

每个管理者都应把车缝工序作为品质管理的重点。

车缝品质管理的重点是在作业过程中发现问题,找出原因并有效解决。

2.尺寸的度量对各部位尺寸按照工艺单上的尺码号型按照相应的度量法进行度量,以确认尺寸的正负误差是否在可接受至范围(如果成衣需要进行水洗需要对洗前洗后的尺寸进行度量加以控制)。

3.巡检车间的半成品和成品,对发现的问题提出相应的整改意见监督执行。

并出具中期的质量检验报告有供应商负责人签字确认。

尾期的验货及注意要点1.当所有的成衣包装结束,需对成品进行最终检验。

在最终检验中,应注意以下问题:检验正确性面辅料、尺寸、做工、熨烫、包装等符合确认样或者订单的要求。

功能要求的品质如:最小领围、扣件牢度、拉链的功能、粘合衬的牢度等。

品控规划5-11

品控规划目录验货流程以及方法品质检验标准成衣区域品质疵点判定标准QC工作须知验货流程验货流程根据本公司的生产方式以及实际情况制定一下查货方式:1.前期查主要查产品的面料辅料的正确性,了解大货面料的缩率。

a.熟悉面辅料性能及成衣生产工艺,质量要求,特别检查难点工艺以及重点预防的质量问题,发现纰漏并及时跟进和改进。

B.了解大货面料的缩率纸样,缩放率。

C.跟进裁床松布拉布,松布的高度、时间以及拉布的高度、松紧度、面料的平整度、经纬平直度等。

D.跟进裁床大货开裁首批布糍、色差问题(是否避裁、是否排中边色等);E.(车间)产前样的的封样的:督导工厂对车间产前样的批核,核查生产工艺、质量及尺寸情况,发现问题及时予以纠正,避免大货生产在发生(要求工厂必须有指定负责人员)。

F.督导并参加产前会议:传达具体的工艺、质量要求及验收标准,提醒重点问题的预防及通告产前封样生产过程中存在问题的纠正建议。

G.车间生产质量的跟进:及时纠正车间生产过程中存在的问题(各工序),写初期验货报告、《尺寸表》《生产进度表》。

2.中期查车间成品质量抽查、检查质量并齐色齐码度尺寸写中期报告:《中期报告》《尺寸表》《生产进度表》。

3.尾期查A.尾部专机生产跟进:.耳仔的长短、高低。

.凤眼大小、针距密度、线迹松紧度。

.打枣(套结)的长短、线迹密度。

.四合扣、鸡眼牢度及其他质量情况。

B.尾部整烫、包装、存货质量抽查跟进:.整烫方法及各部位效果。

.各类吊牌,吊挂顺序。

.折叠、包装方法及装箱、色码配比等情况。

C.尾部质检跟进:按保准对以有包装成箱货品进行抽查(尾查要求成箱达80%以上并提供装箱单)《尾查报告》《物料表》《生产进度表》主要查产品的工艺.后道.疵点.吊牌信息.包装等等。

填写进仓报告,尺寸表以及生产中的申请报告。

附:具体查货情况根据工厂出货进度以及以往出货质量决定。

品质检验标准AQL(average quality level)即平均质量水平,它是检验的一个参数,不是标准。

服装QC工作流程

服装QC工作流程服装QC工作流程服装QC工作流程QC的全称是QualityController(品质控制员),是负责检验产品,控制品质的人。

服装QC顾名思义就是控制服装品质的人了。

不同公司对验货内容及程序、标准有不同规定,以下内容仅供参考。

早期检验(初期、EarlyInspection、DuproInspection)大货一开始生产就可以进行早期检验,主要是到车缝车间看每个工序各个车位的车缝质量,加强控制一些关键部位或难度比较高的工序的质量控制,尽早发现问题解决问题及预防问题。

中期检验(In-lineInspection、InterInspection)大货有10%成品就可以进行中期检验,每个颜色检查10件以上(尽量齐码),最好熨烫好,可以检查整烫的效果。

如果要成衣洗水的话,最好洗好烫好,可以检查洗水效果(手感、颜色、外观等)。

如果大货包装物料(胶袋、纸箱等)已经到厂的话,试装一箱看包装方法是否正确及包装效果是否良好,没有大货包装物料的话可以用尺寸类似的物料代用。

如果代用包装物料也没有的话,至少要核对一下工厂的包装资料是否正确(避免翻译上的错误)。

中期检验程序:对款式(Style):大货的款式与样衣+样衣评语+相关资料比较,看是否一致,主唛、洗水唛等辅料是否正确。

对资料(Information):所有的验货资料都要逐句检查一遍,看大货和资料是否有不符点。

对颜色(Color):大货面辅料颜色与色样对比看是否有色差。

摸手感(Handfeel):大货手感与手感板对比,看是否偏硬偏软太干太滑等。

量尺寸(Measurement):尽量每色每码量一件以上。

查手工(Workmanship):每个颜色至少查10件,看车缝质量是否合格。

写报告(Report):指出需要改善的问题。

尾期检验(FinalInspection)大货完成车缝,烫好查好,完成80%以上装箱后可以进行尾期检验。

尾期检验程序:*抽箱:按照公司规定抽取检验样本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TO: CC: 客户: 面辅料 面料A 面料B 面料C 面料D 面料E 合同号: 裡料1 裡料2 裡料3 裡料4 裡料5 纸扑 面线 裡线

打枣线 绣印花

制衣厂 尾期验货报表 品名: 棉

前中链 前内链

件数: 急钮 胶条

拉链头 尺码唛 产地唛

货期: 胶夹 衣架 纸箱 正唛 侧唛

丈巾 丈根么术贴核查袋链 鸡眼 已装箱比例:

绳扣 织带

主唛

洗水唛

挂牌 贴纸 胶袋 总箱数:

生产及包装情况 生产完成情况: 抽查箱号 查货颜色 抽查件数 抽查总件数 工艺检查结果 项目 1 2 3 4 5 6 7 8 9 10 检查结果: 备注: 注意:以上是抽查结果,我们有权保留追讨因质量问题引致客人退货而发生的一切费用和损失的权力。 验货QC 批核 QC到厂时间: QC离厂时间: 厂方负责人签名确认: 接受 不接受 再检查 待确认 走货 疵点 严重 轻微