附表三管理曲线

范本-公路工程标准施工招标文件2018年版-施组附表

■ 一 一一 — 隧道-————

注:1.应按各标段实际工程内容填写。

2.各个项目的进程可用线条的长短来表示

附表三工程管理曲线

年度

年

年

季度

进度^丁、

-二二

三

四

-二二

、1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

100

90

80

工

程70

宀 完

成60

的

百50

分

比40

(%)“

30

20

10

0102030405060708090100

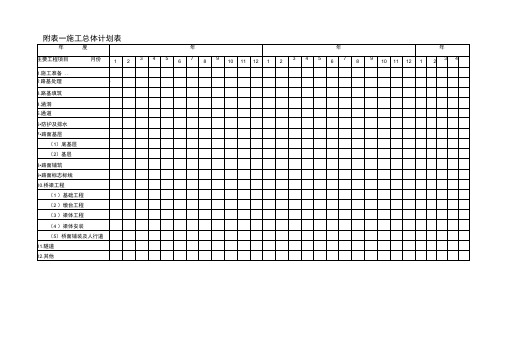

附表一施工总体计划表

年度

年

年

年

主要工程项目月份

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

1.施工准备..

2路基处理

-

3.路基填筑

4.涵洞

5.通道

6•防护及排水

7•路面基层

(1)底基层

(2)基层

8•路面铺筑

9•路面标志标线

10.桥梁工程

(1)基础工程

(2)墩台工程

(3)梁体工程

工期历程的百分比(%)

附表四分项工程生产率和施工周期表

骨旦〒锂丁百1=1涪心来存貝

序号

工程项目

单位

数量

附表3压力管道安装控制环节、质量控制点一览表

C 按焊工考试规则的规定实施

公司理化质控系统责任人 试验报告

资格认定和焊工档案 W 焊工资格认定、合格证项目、焊工号

公司焊接质控系统责任人 焊工登记表

焊接工艺评定立项 C 按设计、规范标准确定需做焊接工艺评定

项目部焊接质控系统责任人 焊接工艺评定任务书

编制焊接工艺评定说 明书

C

按焊接工艺评定任务书的要求编制焊接工艺评定说 明书(WPS),确定材料的可焊性、焊接方法、工 公司焊接质控系统责任人 艺参数。

H

内容,检查项目质保体系的建立、资源的配备、施 工技术文件及技术管理、现场施工条件、安全技术 措施等是否满足开工要求;向当地质量技术监督部

项目部各质控系统责任人、 项目质保工程师 公司质保体系相关责任人员

特种设备安装改造维修告知书 及相关的资料

门提交《特种设备安装改造维修告知书》。

二、 工艺质控系统 1 图纸会审及设计交底 图纸审查 设计交底 设计变更通知单

检测器具检定

C 按检定周期进行校检,贴有合格标识。

外购外协件检验

C 见本表材料质控系统《材料配件验收》

外购外协件检验确认 审核

C

确认外购外协件符合相关标准要求

材料检验

C 见本表材料质控系统《材料配件验收》

标记确认检查

C 确认材料、配件标识是否正确

69

项目部检验质控系统责任人 检验计划

焊接检验员

焊工合格证

项目部计量质控系统责任人 检定报告

项目部物资检验员

见材料质控系统

项目部材料质控系统责任人 确认记录

项目部材料质控系统责任人 见材料质控系统 项目部材料质控系统责任人 实物标识

3 质量信息管理

合格证质保书核查 质量信息分类 质量信息传递

s曲线进度计划表

s曲线进度计划表篇一:S型曲线比较法S型曲线比较法什么是S型曲线比较法所谓S型曲线比较法,是以横坐标表示进度时间,纵坐标表示累计完成任务量,而绘制出一条按计划时间累计完成任务量的S型曲线,将施工项目的各检查时间实际完成的任务量与S型曲线进行实际进度与计划进度相比较的一种方法。

从整个施工项目的施工全过程而言,一般是开始和结尾阶段,单位时间投入的资源量较少,中间阶段单位时间投入的资源量较多,与其相关,单位时间完成的任务量也是呈同样变化的,而随时间进展累计完成的任务量,则应该呈S型变化。

S型曲线绘制S型曲线的绘制步骤如下:(1)确定工程进展速度曲线根据每单位时间内完成的任务量(实物工程量、投入劳动量或费用),计算出单位时间的计划量值(qt)(2)计算规定时间累计完成的任务量其计算方法是将各单位时间完成的任务量累加求和,可以按下式计算:式中:Qj——时刻的计划累计完成任务量;qt——单位时间计划完成任务量。

(3)绘制S型曲线按各规定的时间及其对应的累计完成任务量Qj绘制S型曲线。

S型曲线比较S型曲线比较法,同横道图一样,是在图上直观地进行施工项目实际进度与计划进度相比较,如图所示。

一般情况,计划进度控制人员在计划时间前绘制出S 型曲线。

在项目施工过程中,按规定时间将检查的实际完成情况,绘制在与计划S型曲线同一张图上,可得出实际进度S型曲线,比较两条S型曲线可以得到如下信息:(1)项目实际进度与计划进度比较,当实际工程进展点落在计划S型曲线左侧则表示此时实际进度比计划进度超前;若落在其右侧,则表示拖欠;若刚好落在其上,则表示二者一致。

(2)项目实际进度比计划进度超前或拖后的时间。

(3)任务量完成情况,即工程项目实际进度比计划进度超额或拖欠的任务量;(4)后期工程进度预测。

篇二:S型曲线和挣值原理及案例按工程进度编制施工成本计划的方法----形象进度管理时间---成本累积曲线(S形曲线)每一条S形曲线都对应某一特定的工程进度计划。

公路工程安全防护工程施工组织设计

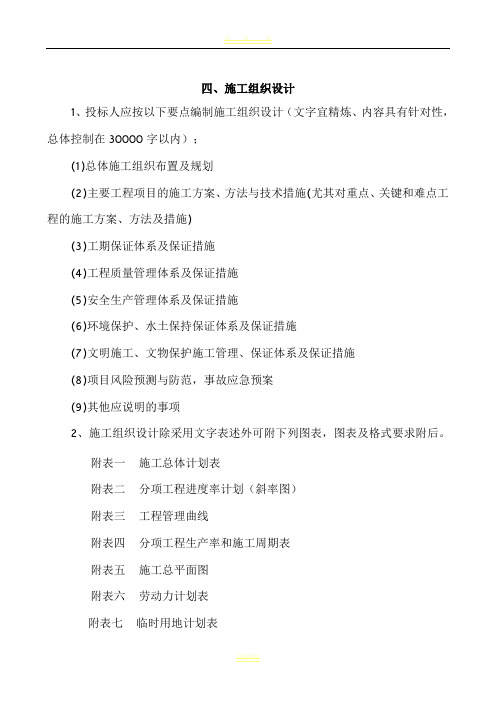

四、施工组织设计1、投标人应按以下要点编制施工组织设计(文字宜精炼、内容具有针对性,总体控制在30000字以内);(1)总体施工组织布置及规划(2)主要工程项目的施工方案、方法与技术措施(尤其对重点、关键和难点工程的施工方案、方法及措施)(3)工期保证体系及保证措施(4)工程质量管理体系及保证措施(5)安全生产管理体系及保证措施(6)环境保护、水土保持保证体系及保证措施(7)文明施工、文物保护施工管理、保证体系及保证措施(8)项目风险预测与防范,事故应急预案(9)其他应说明的事项2、施工组织设计除采用文字表述外可附下列图表,图表及格式要求附后。

附表一施工总体计划表附表二分项工程进度率计划(斜率图)附表三工程管理曲线附表四分项工程生产率和施工周期表附表五施工总平面图附表六劳动力计划表附表七临时用地计划表附表八外供电力需求计划表四、施工组织设计目录一、总体施工组织布置及规划(一)工程说明(二)组织机构图(三)部门及人员职责(四)施工总体安排(五)施工总平面布置及管理二、主要工程项目的施工方案、方法与技术措施(尤其对重点、关键和难点工程的施工方案、方法及措施(一)土方开挖(二)混凝土基础(三)砼护栏(四)钢护栏施工(五)轮廓标线三、工期保证体系及保证措施(一)工期目标及承诺(二)工期保证措施四、工程质量管理体系及保证措施(一)质量目标及承诺(二)质量体系与保证措施五、安全生产管理体系及保证措施(一)安全目标(二)安全生产保证措施六、环境保护、水土保持保证体系及保证措施七、文明施工、文物保护施工管理、保证体系及保证措施(一)平面管理(二)文明施工责任区制度(三)工完场清制度(四)文明施工检查八、项目风险预测与防范,事故应急预案(一)应急救援原则(二)突发事件分类(三)应急救援机构及职责九、其他应说明的事项附表一施工总体计划表附表二分项工程进度率计划(斜率图)附表三工程管理曲线附表四分项工程生产率和施工周期表附表五施工总平面图附表六劳动力计划表附表七临时占地计划表附表八外供电力需求计划表一、总体施工组织布置及规划(一)工程说明本同段包含***。

附表一管道施工机械一览表全套资料

附表一管道施工机械一览表全

套资料

(全套标准方案,可以直接使用,可编辑优秀版资料,欢迎下载)

附表一主要施工机械一览表

附表-1:拟投入的主要施工机械设备表淮南市****中心土建工程

附表一施工总体计划表

附表三、工程管理曲线

工期历程的百比

附表五、施工总平面图

投标人应递交一份施工平面图,绘出现场临时设施布置图表并附文字说明,说明施工营地、料场、临时设施、加工车间、现场办公、设备及仓储、供电、供水、卫生、生活、道路、消防等设施的情况和

起点 K8+580 终点 k14+680

道

路

道路

附表六、劳动力计划表单位;人

附表七临时占地计划表

附表八外供电力需求计划表

附表九合同用款估算表

附表一拟投入的主要施工机械设备表

附表二劳动力计划表(单位:人)

附表三计划开、竣工日期和施工横道图

附表四施工总平面图及说明

附表五临时用地表

重庆市市政基础设施工程文件归档内容一览表

附表一主要施工机械一览表。

设备管理必备五条曲线详解

设备管理必备五条曲线详解1、寿命周期费用曲线设备全寿命周期所消耗的费用可以用一条曲线描绘下来。

如图1所示。

这条曲线可以划分为三个阶段,在设备初期购置设备时我们需要花费一笔设置费,它包括设备购置前的调研、招投标、运输、安装、人员培训等在交付生产运行之前所有的花费。

中间阶段我们称之为维持费,包括维护保养、润滑、维修换件以及能源消耗的所有费用,时有起伏。

到最后一个阶段称为处理费。

同样功能的设备,其寿命周期费用可能差异很大。

有的设备设置费低,但设备不可靠,故障频发,修理换件较多,后续的维持费较高,整体寿命周期费用却较高。

有的设备初期设置费较高,但维持费较低,寿命周期费用偏低,我们更倾向于选择后者。

企业的招投标选型应该更立足于以寿命周期费用最小化为指针进行决策。

图1 寿命周期费用曲线2、维修投入曲线设备的维修投入与利润的关系如图2所示。

如果维修投入为零,则利润为负;随着投入增加,利润值逐渐上升,一直到达一个最高点;继续投入,利润下降,我们称之为维修过剩。

图2 维修投入曲线那么,是否只要增加维修投入就安枕无忧了?图3显示了三种情况。

右边的投入曲线代表张三的管理,其投入大,利润一般,我们称之为“投入大,水平低”。

左边的曲线代表李四的管理,其投入较小,利润和张三差不多,跟张三比较,称之为“水平高,但投入小。

”中间最高的一条投入曲线代表王五,让利润达到最高点,这时的投入也适当增加了。

我们称之为“水平高,投入恰当”。

这三条曲线告诉我们,除了适当投入,管理水平的提升也是必不可少的。

图3 不同管理水平和不同投入得到的维修投入曲线3、浴盆曲线浴盆曲线又称为故障率曲线,如图4所示。

它反映了设备故障率在设备一生中的变化,在前面的文章里我们有过描述。

一般而言,新安装的设备故障率比较高,有时半年一年都正常不起来,我们称之为初始故障期;以后就进入一个稳定的低故障率时期,称之为偶发故障期;5年至8年以后,设备故障率又开始升高,称为耗损故障期。

{企业管理表格}常用管理图表

帶狀圖注意要點

比率

0

20 40

60

˙顯顯示特性 值

(%)

80 100

1991年

轎車 ( 50 % )

卡 車 巴士 ( 36 % ) ( 14 %)

1992年

轎車 ( 58 % )

卡車

巴 士

( 33 % ) ( 9 %)

1993年

轎車 ( 68 % )

卡

車

巴 士

( 28 % )

(4 %)

汽車生產輛數演變之帶狀圖

14 12

資料,而以長條的長度表示數值的 10

大小;條形圖依表示方法的不同, 8

可分為兩種型態,一為將長條水平

6 4

擺置的橫式條形圖,一為將長條垂 2

直擺置之直式條形圖,後者較常使用。0 A B C D

長條圖製作步驟

ห้องสมุดไป่ตู้1.確立目的。

2.搜集,整理數據資料。

3.繪縱軸、橫軸、座標及其標題, 在橫軸上取項目別,在縱軸上 取數據的大小,填入刻度。

87年B車輛每月零件更換成本推移

(元) 8000

6000

4000

2000

0

1

2

3

4

5

6

金額 5000

6500

2000

1800

2000

800

(月)

推移圖案例

月份 日期 講點數 生產面積(SF) 平均髒點數 點/1萬.SF

九月

十月

十一月

02~07 09~14 16~21 23~28 30~05 07~12 14~19 21~27 28~03 04~10 12~17 18~24 25~30

能引起別人注意 要令人感興趣,且容易了解。 提供構想,以利決策。

成本管理曲线图

• (3)曲线法 在实施过程中以BCWP、BCWS、ACWP形成三条累 计曲线(如果假定各项工作均是等速进行,所绘曲线呈直线形) • 以BCWP曲线为基准分别与BCWS及ACWP曲线相比较可得到进度偏 差SV和费用偏差CV。净值法还可根据当前的进度和费用偏差情况, 通过原因分析,预测未来的趋势(见P.105的图) • ①BAC——项目完工预算,指编计划时预计的项目完工费用 • ②EAC——预测的项目完工估算。指施工中根据进度和费用偏差预测 项目完工总费用

bcwsacwp形成三以bcwp曲图图基准分图与bcws及acwp曲图相比图可得到图度偏差sveac图图的图目完工算五、偏Fra bibliotek分析的表达方法

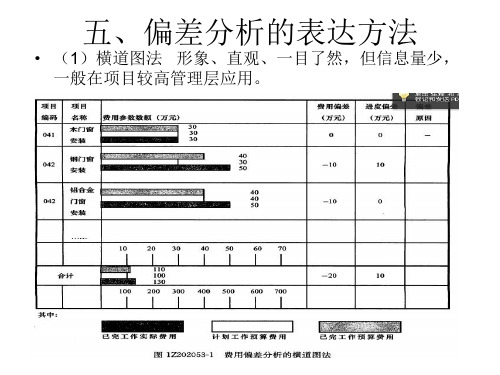

• (1)横道图法 形象、直观、一目了然,但信息量少, 一般在项目较高管理层应用。

• (2)表格法 最常用、优点是①灵活、适用性 强;②信息量大;③可借助计算机处理,提高速 度。

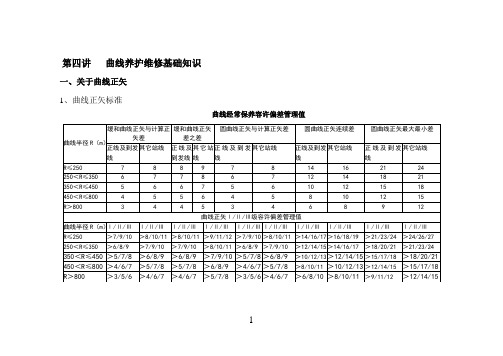

1、曲线养护维修技术管理基础知识

第四讲曲线养护维修基础知识一、关于曲线正矢1、曲线正矢标准曲线经常保养容许偏差管理值12、曲线正矢测点的设置方法合理设置曲线正矢测点是曲线养护维修管理中的一项重要工作,曲线正矢测点的设置方式,一般分“对称型”与“非对称型”。

(1)“对称型”曲线正矢测点设置:根据曲线要素确定曲线的直缓(ZH)、缓圆(HY)、圆缓(YH)、缓直(HZ)点,然后由曲线中点(QZ)向曲线两端均匀设置各个正矢测点(图1—1)。

图1-1(2)“非对称型”曲线正矢测点设置根据曲线要素确定曲线的直缓(ZH)、缓圆(HY)、圆缓(YH)和缓直(HZ)点,然后以曲线直缓(ZH)点(以里程较小的一端为始点),顺里程向曲线另一端均匀设置各个正矢测点(图1—2)。

图1-23、正矢点设置要求曲线正矢测点统一采用非对称设置。

即起端直缓、缓圆点和正矢测点对应,终端圆缓、缓直点不一定和正矢测点对应。

曲线测点按每10m 依次设置,计划正矢按照标准计算和设置。

在曲线单元范围内每测点间增设5m 附点,附点的计划正矢采用公式计算。

为控制曲线头尾位置和曲线头尾反弯或“鹅头”现象的出现,在设置好曲线各正矢点后分别向曲线两头直线段分别延伸3个辅助点。

与曲线正矢同时进行测量,但不纳入曲线拨量的计算。

4、曲线计划正矢计算 圆曲线正矢计算公式:R F 50000=(20m 弦) RF 12500=(10m 弦) 直圆点正矢=圆曲线正矢÷2 圆直点相邻测点的正矢直线一侧F b F z ⋅=22b ——圆曲线一侧测点至圆直点距离÷弦长圆曲线一侧F a F y ⋅-=)21(2a ——直线一侧测点至圆直点距离÷弦长例:单圆曲线全长23.54m ,半径400m ,用10m 弦长丈量。

算出各点计划正矢。

圆曲线正矢:mm)(25.314001250012500===R F 取31mm mm)(1623121≈==F Fmm)(313131432===F mm F mm F mmF a F 2931)2)554.35(1()21(225≈⨯÷--=⋅-=mm F b F 8312)554.3(2226≈⨯÷=⋅=缓和曲线上各正矢计算:缓和曲线正矢递减率=圆曲线正矢÷缓和曲线段数 直缓点正矢=缓和曲线正矢递减率÷6缓和曲线中间各测点的正矢=各点对应的段数×正矢递减率 缓圆点正矢=圆曲线正矢-直缓点正矢例:曲线半径1000m ,曲线全长321.85m ,缓和曲线长100m ,用20m 弦长丈量。

gbc3管理图概念及解释方法

Proprietary to Samsung Electronics Company

Control – 管理图的概念和解释方法 - 21

Rev 2.0

脱离管理状态情况的处理

不值得的管理脱离

查出其原因,并消除,采取使工程处于稳定状态的首次措施,以后根据

相同原因不发生异实施修整措施

2.查明根本原因

Proprietary to Samsung Electronics Company

Control – 管理图的概念和解释方法 - 7

Rev 2.0

SPC的特征

优点

认证的生产性科技向上 防止缺陷的有效方法。 防止不必要的工程调整。 提供诊断性的情报。 提供对工程能力的情报。 与DATA类型无相关使用。

Control – 管理图的概念和解释方法 - 15

Rev 2.0

合理性部分群的形成

部分群:同一条件下推出的试料群 部分群大小

计量型管理图: 5~10个之间 计数型管理图: 至少一个以上缺点/缺陷发生概率为基础

部分群取材频率

不能过度频繁,也不能过度缓慢

- 规则 : 比Process的以上状态,取材多于10次以上部分群

部分群的取材顺序

一般按顺序取材部分群

合理性部分群形成原理

按部分群间变动为大,部分群内变动为小而形成

Proprietary to Samsung Electronics Company

Control – 管理图的概念和解释方法 - 16

Rev 2.0

管理图适用领域

装备性能特性 帐簿记入作业上的错误率 卖出总额 通过浪费分析的废弃率 Computer System 性能特性 资财管理System搬运时间 装备的稼动率

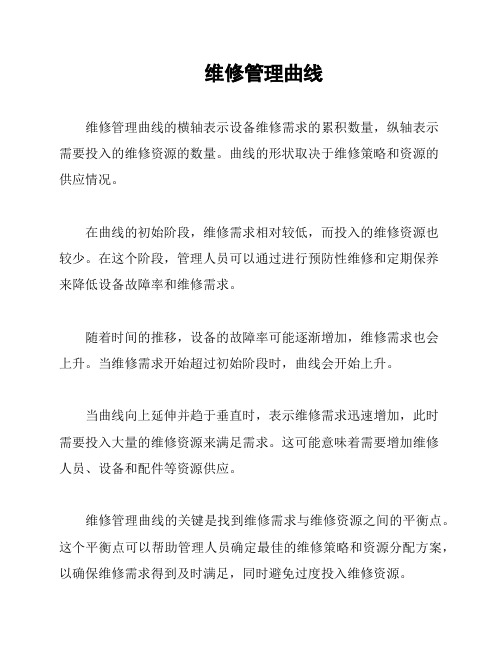

维修管理曲线

维修管理曲线

维修管理曲线的横轴表示设备维修需求的累积数量,纵轴表示

需要投入的维修资源的数量。

曲线的形状取决于维修策略和资源的

供应情况。

在曲线的初始阶段,维修需求相对较低,而投入的维修资源也

较少。

在这个阶段,管理人员可以通过进行预防性维修和定期保养

来降低设备故障率和维修需求。

随着时间的推移,设备的故障率可能逐渐增加,维修需求也会

上升。

当维修需求开始超过初始阶段时,曲线会开始上升。

当曲线向上延伸并趋于垂直时,表示维修需求迅速增加,此时

需要投入大量的维修资源来满足需求。

这可能意味着需要增加维修

人员、设备和配件等资源供应。

维修管理曲线的关键是找到维修需求与维修资源之间的平衡点。

这个平衡点可以帮助管理人员确定最佳的维修策略和资源分配方案,以确保维修需求得到及时满足,同时避免过度投入维修资源。

总之,维修管理曲线是一个有用的工具,可以帮助管理人员在

维修管理过程中做出决策。

通过理解和运用维修管理曲线,管理人

员可以提高维修效率,降低成本,并确保设备的正常运行和可靠性。

管理用图

管理用图1.甘特图(Gantt甘特图chart )又叫横道图、条状图(Bar chart)。

它是以图示的方式通过活动列表和时间刻度形象地表示出任何特定项目的活动顺序与持续时间。

它是在第一次世界大战时期发明的,以亨利·L·甘特先生的名字命名,他制定了一个完整地用条形图表进度的标志系统。

甘特图内在思想简单,基本是一条线条图,横轴表示时间,纵轴表示活动(项目),线条表示在整个期间上计划和实际的活动完成情况。

它直观地表明任务计划在什么时候进行,及实际进展与计划要求的对比。

管理者由此极为便利地弄清一项任务(项目)还剩下哪些工作要做,并可评估工作进度。

负荷图(load chart)负荷图是一种修改了的甘特图(gantt chart),它不是在纵上列出活动,而是列出整个部门或某些特定的资源。

通过检查负荷图中的负荷情况,可以使管理者明了哪些资源是满负荷的,哪些资源未得到充分使用,还可以加载工作量。

负荷图可以使管理者计划和控制生产能力的利用情况。

负荷图Q1:控制图(control chart)又称为管制图。

第一张控制图诞生于1924年5月16日,由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在首先提出管制图使用後,管制图就一直成为科学管理的一个重要工具,特别方面成了一个不可或缺的管理工具。

它是一种有控制界限的图,用来区分引起的原因是偶然的还是系统的,可以提供系统原因存在的资讯,从而判断生产过於受控状态。

控制图按其用途可分为两类,一类是供分析用的控制图,用来控制生产过程中有关质量特性值的变化情况,看工序是否处於稳定受控状;再一类的控制图,主要用於发现生产过程是否出现了异常情况,以预防产生不合格品。

控制图Q2:帕累托图(Pareto chart)是以意大利经济学家V.Pareto的名字而命名的。

帕累托图又叫排列图、主次图,是按照发生频率大小顺序绘制的直方图,表示有多少结果是由已确认类型或范畴的原因所造成。