丁二烯萃取精馏的模拟研究及优化研究

丁二烯的精馏工艺设计

化工与材料工程学院毕业设计年产1.6万吨丁二烯的精馏工艺设计学生学号学生姓名专业班级指导教师金朝晖副教授联合指导教师高华晶副教授完成日期2011-8-29化工学院Chemical Technology摘要丁二烯是一种重要的石油化工基础有机原料和合成橡胶单体,是C4馏分中最重要的组分之一,在石油化工烯烃原料中的地位仅次于乙烯和丙烯。

由于其分子中含有共轭二烯,可以发生取代、加成、环化和聚合等反应,使得其在合成橡胶和有机合成等方面具有广泛的用途,可以合成顺丁橡胶(BR)、丁苯橡胶(SBR)、丁腈橡胶、苯乙烯-丁二烯-苯乙烯弹性体(SBS)、丙烯腈-丁二烯-苯乙烯(ABS)树脂等多种橡胶产品,此外还可用于生产己二腈、己二胺、尼龙66、1,4-丁二醇等有机化工产品以及用作粘接剂、汽油添加剂等,用途十分广泛。

目前,世界丁二烯的来源主要有两种,一种是从炼油厂C4馏分脱氢得到,该方法目前只在一些丁烷、丁烯资源丰富的少数几个国家采用。

另外一种是从乙烯裂解装置副产的混合C4馏分中抽提得到,这种方法价格低廉,经济上占优势,是目前世界上丁二烯的主要来源。

根据所用溶剂的不同,该生产方法又可分为乙睛法(ACN法)、二甲基甲酰胺法(DMF法)和N-甲基吡咯烷酮法(NMP法)3种。

乙腈法,该法最早由美国Shell公司开发成功,并于1956年实现工业化生产。

它以含水10%的乙腈(ACN)为溶剂,由萃取、闪蒸、压缩、高压解吸、低压解吸和溶剂回收等工艺单元组成。

目前,该方法以意大利SIR工艺和日本JSR工艺为代表。

二甲基甲酰胺法,二甲基甲酰胺法(DMF法)又名GPB法,由日本瑞翁N-甲基吡咯烷酮法(NMP法)由德国BASF公司开发成功,并于1968年实现工业化生产,建成一套7.5万吨/年生产装置。

公司于1965年实现工业化生产,并建成一套4.5万吨/年生产装置。

N-甲基吡咯烷酮法,N-甲基吡咯烷酮法(NMP法)由德国BASF公司开发成功,并于1968年实现工业化生产,建成一套7.5万吨/年生产装置。

乙腈法生产丁二烯难点问题探究

乙腈法生产丁二烯难点问题探究摘要:乙腈抽提法生产丁二烯,即以乙腈为溶剂,利用萃取精馏和普通精馏的方法,从乙烯装置的副产碳四馏份中将丁二烯分离出来。

由于丁二烯的化学性质活泼,极易发生反应,造成各生产单元设备堵塞,泄漏等问题,存在一定的安全隐患。

本文主要针对生产过程中的难点问题进行探究和提出相应的解决对策。

关键词:乙腈法、丁二烯、难点、对策简介:乙腈法生产丁二烯工艺共分为5个单元,萃取精馏单元、丁二烯精制单元、水洗及溶剂回收单元、热水循环单元、回丁处理单元。

丁二烯装置利用乙烯装置裂解碳四为原料抽提分离出丁二烯。

在原料碳四馏份中除含丁二烯外,还有丁烷、丁烯、丁炔等多种C3~C5 烃类,这些组份沸点相近,又能形成共沸物,当在分离系统中加入溶剂乙腈后,各组份间的相对挥发度差值增大。

利用两级萃取精馏的方法,先除去丁烷、丁烯,后除去碳四炔烃,即得粗丁二烯;再经两级精馏除去重组份及丙炔,制得聚合级产品丁二烯。

1.丁二烯的物化性质丁二烯属共轭二烯烃,化学性质十分活泼,极易于氧发生反应。

无色无臭气体。

能溶于丙酮、苯、乙酸、酯等多数有机溶剂。

不能与下列物质共存:强氧化剂、卤素、氧。

火灾和爆炸:与空气混合能形成爆炸性混合物。

接触热、火星、火焰或氧化剂易燃烧爆炸。

化学反应性:遇高热可发生聚合反应,放出大量热量而引起容器破裂和爆炸事故。

3.1丁二烯装置脱轻塔一.塔底再沸器泄漏丁二烯装置脱轻塔由两台再沸器共同加热。

一个热源由溶剂回收塔顶乙腈和水馏出蒸汽加热,后者由循环热水提供换热。

被加热介质为高纯度丁二烯。

在再沸器气相管线阀门处很容易发生泄漏。

(图片 1)图片1 再沸器气相管线阀门泄漏图片 2 脱轻塔放空线堵塞原因分析:1.再沸器气相管线阀门一般采用闸阀,它存在一个白色阀腔区域,这个部分是一个死角,丁二烯在阀腔内无法流通,长时间停留。

在法兰和阀杆等密封处渗氧时,就会产生丁二烯端聚物。

丁二烯端聚物持续增长膨胀致使法兰变形泄漏。

丁二烯抽提技术探讨

丁二烯抽提技术探讨朱晓飞(神华宁夏煤业集团有限责任公司烯烃二分公司,宁夏银川750411)摘要:丁二烯抽提技术有三种:乙腈法(ACN法);N-甲基吡咯烷酮法(NMP法);二甲基甲酰胺法(DMF法阐述了ACN法、DMF法、NMP法三种丁二烯抽提工艺技术、各自的优缺点以及区别。

关键词:ACN法;DMF法;NMP法;萃取精馏;丁二烯自聚中图分类号:T Q221.22 文献标识码:A文章编号:1008 -021X(2017)21 -0111 -04The Technology of Butadiene Extraction TechnologyZhu Xiaofei(The Shenhua Ningxia Coal Industiy Group Co. ,Ltd. ,Yinchuan 750411,China)Abstract:Technology of butadiene extracdon technology have three: ACN,NMP,DMF. This paper expounds the ACN,DMF,NMP butadiene extraction technologi\advantages and disadvantages ^and the difference between.Key words:ACN;DMF;NMP;extractive distillation;butadiene polymerization11,3 丁二烯的用途以及抽提技术1.1 丁二烯的用途丁二烯是一种重要的石油化工基础有机原料和合成橡胶 生产单体,是C4馏分中最重要的组分之一,在石油化工烯烃原 料中的地位仅次于乙烯和丙烯。

由于其分子中含有共轭二烯, 可以发生取代、加成、环化和聚合等反应,使得其在合成橡胶和 有机合成等方面具有广泛的用途,可以合成丁二烯橡胶(BR)、丁苯橡胶(SBR)、丁腈橡胶(NBR)、丁苯热塑性弹性体(SBS)、丙烯腈-丁二烯-苯乙烯(ABS)树脂等多种产品,此外还可用 于生产己二腈、己二胺、尼龙66、1,4 - 丁二醇等有机化工产品 以及用作黏接剂、汽油添加剂等。

丁二烯抽提NMP萃取工艺研究

丁二烯抽提NMP萃取工艺研究摘要:采用丁二烯抽提对NMP萃取,萃取过程中,通过加大CHCl3的使用量,增加萃取时间,多次萃取,提高NMP的浓度,控制萃取温度不超过45 ℃,均有利于提高萃取效率。

而工业化中,与母液质量比为4∶1,萃取时间60 min,萃取2次,母液的NMP浓度为40%,萃取温度25 ℃,更适合生产工艺。

关键词:NMP;母液;萃取效率N-甲基吡咯烷酮简称NMP,是一种极性较强的非质子溶剂,既易溶于水,又易溶于有机溶剂,在生产对位丁二烯抽提和聚苯硫醚中,作为溶剂大量使用。

尤其是对位丁二烯抽提行业内,在NMP使用过程中,有大量NMP的母液需要回收,提高NMP回收率,降低成本,是对位丁二烯抽提产业化的一个关键问题。

回收NMP有两种方法:①将聚合后的母液直接蒸馏,这种技术所用的蒸馏温度较高,会使NMP裂解[1-2]。

蒸馏后期,浆液变黏稠,造成NMP回收率降低,一般回收率在50%~70%。

②把母液浓度控制在10%~60%,使用CHCl把NMP萃取出来,3这种方法已成为主要回收NMP的方法。

在对位丁二烯抽提行业中,由于企业不同水洗树脂的能力也有所不同,一般水洗后的母液NMP浓度在10%~40%,本研究小组对NMP浓度为10%~40%的溶液进行萃取研究及工艺优化。

1 实验部分1.1 实验用品,国药试剂,分析纯;NMP,国药试剂,分析纯;国药试剂,分析纯。

CHCl31.2 仪器和设备分析天平:METTLER TOLEDO- XSR105/AC;梨型分液漏斗、电力搅拌器、烧杯漏斗若干;Agilent-6890N气相色谱,GC条件如下。

色谱柱DB-35MS(30 m×0.25 mm×0.25μm);载气:氦气(纯度99.999%);检测器FID温度280℃;柱流速1.0 mL/min;进样口温度250℃,不分流进样,进样体积1μL,分流比10∶1;升温程序:初始温度60℃,保持1 min,以25℃/min升至140℃,保持3 min,以15℃/min升至200℃,保持8 min,以10℃/min升至240℃,保持3 min。

DMF丁二烯萃取精馏工艺流程仿真及分析

Abstract: A lar ge am ount o f dat a in diff er ent increasing pr oduct ion phases of a cert ain pet rochemical plant w ere co llect ed. T he first ex t ract ive distillat e device of but adiene w as simulat ed based on ASPEN PL US sof t w ar e, paramet er s o f t ow er pressur e, solvent ratio, ref lux rat io w er e opt imized and analy zed. T he result s show that t he optim um solvent ratio is 8. 0~ 8. 2, and keeping t he separat e ef f iciency o f t he pro duct ion process unchang ed, t o reduce t he reflux r at io can increase processing abilit y of t he dev ice by 20% ~ 30% . Key words: DM F( Drug Master File) method; butadiene ext ract ion dist illation; pro cess; simulation

丁二烯萃取精馏塔的工艺分析

丁二烯萃取精馏塔的工艺分析摘要:丁二烯是一种重要的有机化工原料,在合成橡胶、丁二醇等有机化学产品的生产中具有较高的应用频率。

伴随我国乙烯工业的高速发展,裂解中产生的C4馏分有所增加,是提高炼化企业资源运用率的关键,可在C4分离或合成的作用下,通过萃取精馏塔工艺的使用,完成丁二烯产品生产的任务。

鉴于此,本文围绕丁二烯萃取精馏工艺技术,简述了对塔设备选择的两个方面,以C4分离法配合乙腈作为萃取溶剂为例,详细分析了丁二烯萃取精馏塔的主要生产方法和具体工艺流程。

关键词:丁二烯;萃取精馏塔;工艺;分析;设备选择引言:工业上当前主要使用乙腈、甲基吡咯烷酮等作为萃取剂,经过萃取精馏工艺,将乙烯裂解设备中的副产物进行分离处理后,便可得到纯度较高的丁二烯。

丁二烯萃取精馏塔是C4抽提设备中塔板数量最多、塔径最大的重要设备,具有影响因素多、投资比重大等特点,因此,需要有关技术人员加强对丁二烯萃取精馏塔工艺的分析和优化,按照详细工艺流程和要求,获得纯度合格的丁二烯产品。

1丁二烯萃取精馏塔的设备选择1.1塔设备选择的要求板式塔与填料塔均为丁二烯萃取精馏工艺中的关键设备,分别担任了不同生产任务中的精馏、吸收等操作,具有优势互补的作用。

由于分离性能较强,操作稳定性优良,逐渐成为主要的生产分离设备。

在选择塔设备时,需要满足于丁二烯萃取精馏的各项工艺要求,具备较高的分离能效;生产能力优良,拥有充足的操作弹性,且操作简单、加工方便、可靠性强,能够达成自动化的目标;塔设备的压降较小,还要具有前期投入较少、制造便捷的优势。

1.2板式塔类型和性能对比按照类型上的差异,板式塔设备拥有不尽相同的结构形式,其中的穿流式塔的板式结构包括筛孔式、栅板式,溢流式塔的塔板则包括十字架形浮阀、F形浮阀、舌形板、条形泡罩、圆形泡罩等。

伴随板式塔塔压降的下降,压差值存在成倍变化的可能性,对于塔设备的操作压力影响更小,除了真空塔以外,造成的相对挥发度变化较小。

丁二烯生产工艺常见问题分析与对策

丁二烯生产工艺常见问题分析与对策摘要:乙腈法抽提丁二烯的生产工艺技术是利用乙烯裂解碳四原料,用乙腈做萃取剂,通过两级萃取,两级精馏的方法来制取高纯度的丁二烯。

在实际生产过程中经常面临一些生产工艺波动和难题处理,本文主要讲述对常见问题的分析和相应的对策。

关键词:丁二烯、波动、难题、对策引言在丁二烯生产过程中经常会遇到一些问题需要处理和解决,例如原料异常变化组分不稳定,超出设计指标。

公用工程波动,蒸汽压力低,使系统加热升温困难。

循环水温度高,冷凝效果差,生产单元压力升高,无法维持生产1腈烃比的调节腈烃比的选择是控制萃取精馏效果的最重要手段。

腈烃比控制不当会降低萃取精馏塔的分离效果,造成塔顶抽余碳四产品中的丁二烯浓度升高和塔底物料中的反丁烯、顺丁烯过高在一定范围内,腈烃比增大,塔顶和塔釜的物料组成指标都会有一定程度的优化,但塔釜再沸器的蒸汽用量会相应增加。

溶剂的用量应根据原料中的具体组成和进料量的大小决定。

当进料条件发生大幅度的变化时,要及时调整乙腈加入量,以保证腈烃比稳定。

当原料中丁二烯含量升高时,应按升高比例增加乙腈用量,当丁二烯含量降低时,则减少乙腈用量。

由于溶剂循环系统为多个系统提供热源,所以乙腈加入量的改变,不仅对萃取塔的分离效果造成影响,也将影响到利用热乙腈为热源的系统的稳定,因此在正常情况下,腈烃比不能有太大的变化。

1.1乙腈含水量的影响乙腈含水量对萃取系统的分离效果影响较大,作为确保萃取精馏系统的一个重要指标进行控制。

如果含水量过高,将会导致碳四烃类在乙腈中的溶解度降低,萃取精馏塔的分离效果会大幅降低。

乙腈含水对萃取精馏的好处在于增加乙腈的选择性和降低塔釜温度两个方面。

随着乙腈中水含量的升高,对烃类的溶解选择性增加,但该效果随含水量的升高逐渐降低。

乙腈含水后,可降低乙腈和烃类的均相混合物的泡点,从而降低塔釜的操作温度,不但降低了丁二烯的热聚合机会,还可减少再沸器的蒸汽使用量。

除此之外,乙腈中加入一定量的水之后,可进一步扩大各碳四组分间的相对挥发度。

DMF法丁二烯第一萃取精馏装置工艺流程模拟及分析

DMF法丁二烯第一萃取精馏装置工艺流程模拟及分析DMF法是通过萃取的方式提取丁二烯,是一种常用的工业生产方法。

本文将对DMF法丁二烯第一萃取精馏装置的工艺流程进行模拟和分析,以探讨其优化的可能。

首先,DMF法丁二烯第一萃取精馏装置主要由以下几个部分组成:进料装置、萃取柱、馏分塔以及冷凝和分离系统。

在进料装置中,丁二烯原料首先被注入到装置中,并与萃取剂(DMF)混合。

然后,混合物被输送到萃取柱中。

在萃取柱中,丁二烯被DMF吸附,形成物理吸附的复合物。

同时,DMF中的杂质也被吸附。

这样,丁二烯可以高效地从原料中分离出来。

接下来,含有吸附的丁二烯和DMF的混合物进入馏分塔,进行精馏。

馏分塔的目的是将DMF蒸发出来,从而得到纯净的丁二烯产物。

在馏分塔中,混合物被加热,DMF蒸发并升入塔顶。

然后,DMF蒸汽经过冷凝系统进行冷凝,形成液体,继而通过分离系统分离出其它组分。

在分离系统中,DMF和其它组分如杂质被分离。

分离系统的设计和操作对于获得高纯度的丁二烯产物至关重要。

在进行模拟和分析时,需要考虑以下几个因素:温度、压力、萃取剂浓度以及塔板间隔等。

温度和压力的设置需要考虑DMF和丁二烯的沸点和蒸汽压,以确保DMF能够蒸发出来,而丁二烯不会蒸发。

萃取剂浓度的选择应考虑到在萃取柱中实现高吸附效率的同时,避免过度消耗萃取剂。

此外,塔板间隔的设定也会影响流体在馏分塔中的分布和分离效果。

较小的塔板间隔能够增加分离效率,但同时也会增加装置复杂度和成本。

通过模拟和分析,我们可以调整这些参数,以优化DMF法丁二烯第一萃取精馏装置的性能。

例如,可以通过改变温度和压力设定来提高纯度和收率。

此外,可以通过改变萃取剂的浓度、增加萃取塔数目或改变塔板间隔等方式,进一步提高分离效率。

总之,DMF法丁二烯第一萃取精馏装置的工艺流程模拟和分析对于优化装置性能具有重要意义。

通过合理调整工艺参数,我们可以实现高纯度和高收率的丁二烯产物,从而提高工业生产的效益和经济性。

浅谈乙腈法生产丁二烯的长周期及生产优化

浅谈乙腈法生产丁二烯的长周期及生产优化摘要丁二烯是一种重要的有机化工原料,工业上广泛采用萃取精馏和普通精馏相结合的方法,生产高纯度的丁二烯来满足合成橡胶工业的要求。

萃取精馏以萃取剂的不同分为乙腈法(ACN)、N-甲基吡咯烷酮法(NMP)和二甲基甲酰胺法(DMF),其中乙腈法生产丁二烯工艺在我国应用广泛。

丁二烯化学性质活泼易聚合,根据这一特点分析了影响乙腈法(ACN)生产丁二烯装置长周期运行的因素和聚合产生原因,提出了丁二烯装置主要的预防措施并对丁二烯生产进行了优化分析。

关键词:丁二烯,聚合,长周期,优化引言丁二烯是一种重要的石油化工基础有机原料,目前世界上生产丁二烯单体主要有两种方法[1],一种是炼油厂催化裂化副产丁烷丁烯馏分,经脱氢,萃取精馏提纯得到。

另一种是从乙烯裂解装置副产物裂解C4馏分,经过萃取精馏和普通精馏相结合的工艺提纯得到。

目前我们国家主要使用乙烯裂解副产物C4馏分通过萃取精馏与普通精馏相结合的工艺,生产满足工业橡胶生产要求的丁二烯。

截止目前所了解到丁二烯行业内发生的生产安全事故主要是因为聚合。

本文讲述了丁二烯聚合物产生的原因和实现长周期运行的要点,对丁二烯生产进行优化分析。

1.工艺流程乙腈法生产丁二烯是由乙烯装置来的裂解碳四经原料蒸发罐加热后进入第一萃取塔的下塔,加热后的裂解碳四与一萃上塔来的乙腈溶液逆流接触后,一萃塔顶得到抽余碳四。

一萃下塔中粗丁二烯和溶剂一起进入到溶剂解析塔,通过解析塔釜得到干净的溶剂,由溶剂解析塔侧线抽出的炔烃进入到炔烃闪蒸塔,从闪蒸塔顶采出的炔烃和溶剂的混合液经过二次冷凝后得到液化燃料经水洗后作为副产品液化燃料气采出;溶剂解析塔顶物料通过第二萃取塔,进一步脱除炔烃后经过水洗塔脱除乙腈,再通过脱轻和脱重最终得到符合要求的丁二烯产品。

1,3-丁二烯含有共轭双键化学性质极为活泼,当系统中有O2存在时,丁二烯首先被氧化成过氧化物,最后自聚成过氧化自聚物,过氧化自聚物产生的游离基又可引发丁二烯聚合,最后生成米花状端基聚合物。

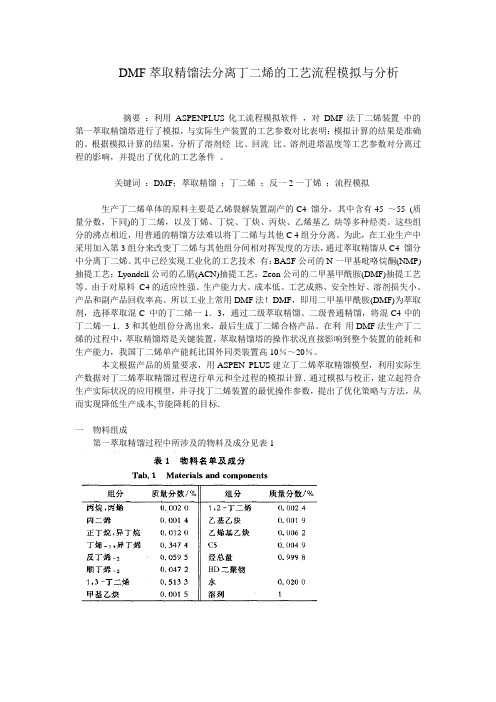

DMF萃取精馏法分离丁二烯的工艺流程模拟与分析

DMF萃取精馏法分离丁二烯的工艺流程模拟与分析摘要:利用ASPENPLUS化工流程模拟软件,对DMF法丁二烯装置中的第一萃取精馏塔进行了模拟,与实际生产装置的工艺参数对比表明:模拟计算的结果是准确的。

根据模拟计算的结果,分析了溶剂烃比、回流比、溶剂进塔温度等工艺参数对分离过程的影响,并提出了优化的工艺条件。

关键词:DMF;萃取精馏;丁二烯;反一2一丁烯;流程模拟生产丁二烯单体的原料主要是乙烯裂解装置副产的C4 馏分,其中含有45 ~55 (质量分数,下同)的丁二烯,以及丁烯、丁烷、丁炔、丙炔、乙烯基乙炔等多种烃类。

这些组分的沸点相近,用普通的精馏方法难以将丁二烯与其他C 4组分分离。

为此,在工业生产中采用加入第3组分来改变丁二烯与其他组分间相对挥发度的方法,通过萃取精馏从C4 馏分中分离丁二烯。

其中已经实现工业化的工艺技术有:BASF公司的N一甲基吡咯烷酮(NMP)抽提工艺;Lyondell公司的乙腈(ACN)抽提工艺;Zeon公司的二甲基甲酰胺(DMF)抽提工艺等。

由于对原料C4的适应性强、生产能力大、成本低、工艺成熟、安全性好、溶剂损失小、产品和副产品回收率高。

所以工业上常用DMF法!DMF,即用二甲基甲酰胺(DMF)为萃取剂,选择萃取混C 中的丁二烯一1.3,通过二级萃取精馏、二级普通精馏,将混C4中的丁二烯一1.3和其他组份分离出来,最后生成丁二烯合格产品。

在利用DMF法生产丁二烯的过程中,萃取精馏塔是关键装置,萃取精馏塔的操作状况直接影响到整个装置的能耗和生产能力,我国丁二烯单产能耗比国外同类装置高10%~20%。

本文根据产品的质量要求,用ASPEN PLUS建立丁二烯萃取精馏模型,利用实际生产数据对丁二烯萃取精馏过程进行单元和全过程的模拟计算.通过模拟与校正,建立起符合生产实际状况的应用模型,并寻找丁二烯装置的最优操作参数,提出了优化策略与方法,从而实现降低生产成本,节能降耗的目标.一物料组成第一萃取精馏过程中所涉及的物料及成分见表1二工艺流程DMF法丁二烯抽提装置工艺流程的最大特点是加入了萃取剂(溶剂),而且萃取剂的用量较大(时被分离组分的5~l7倍),沸点又高,在操作过程中每一层塔板上都要维持一定的溶剂浓度,一般为70%~80%左右,而且要使被分离组分和萃取剂完全互溶,严防分层,否则会使操作恶化,破坏正常的汽、液平衡,达不到预期的分离效果DMF法萃取精馏丁二烯是经过2段萃取精馏和2段普通精馏,整个萃取精馏过程如下图1所示。

丁二烯萃取精馏工艺设计

丁二烯萃取精馏工艺设计毕业设计(论文)题目名称丁二烯萃取精馏工艺设计系部专业班级学生姓名指导教师辅导教师时间目录任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)外文摘要 (Ⅶ)1.前言 (1)1.1性质及用途 (1)1.2国内/外生产概况 (1)1.3生产方法 (4)2.生产工艺 (11)2.1生产原理 (11)2.2工艺流程 (11)2.3工艺流程图 (15)3.基础计算 (17)3.1物料衡算 (17)3.2热量衡算 (31)4.设备计算 (36)4.1基础数据计算 (36)4.2汽液负荷量 (37)4.3脱重塔计算 (38)4.4脱轻塔计算 (46)5.结论 (55)参考文献 (56)致谢 (59)附录一:设备图 (61)附录二:毕业设计查重报告 (62)文档仅供参考**********程技术学院毕业设计(论文)任务书分院专业化学工程与工艺班级化工61201 学生姓名指导教师/职称1.毕业设计(论文)题目:丁二烯萃取精馏工艺设计2.毕业设计(论文)起止时间: 10月15日~年6月1日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)[1]黄春超.年产7万吨丁二烯工艺设计[D].大连理工大学,.5.7.[2]袁霞光.丁二烯生产技术进展[J].当代石油化工,,4:25~29.[3]王嵩智.乙腈萃取精馏分离丁二烯的工艺流程模拟[J].弹性体,1998,1:30~35.[4]王程琳,包宗宏.三种萃取精馏法生产1,3-丁二烯的经济评价[J].当代化工,,43(7),1252~1256.[5]朱淑军.C4馏分丁二烯萃取精馏塔的模拟和分析[J].科技进展,,4:23~28.[6]马沛生,李永红.化工热力学(通用型)第二版[M].化学工业出版社,,1:109~147;159~173.[7]贾绍义,柴诚敬.化工单元操作课程设计[M].天津:天津大文档仅供参考学出版社,.1:108~171.[8]谭天恩,窦梅.化工原理,第四版.北京:化学工业出版社,.1:上下册.4.毕业设计(论文)应完成的主要任务(1)阅读文献和教科书,撰写开题报告;(2)学会物料衡算,能量衡算;(3)掌握设备计算要点以及利用CAD绘制设备图;(4)学会工艺流程图的绘制和工艺流程的描述;(5)撰写毕业论文,准备论文答辩。

丁二烯抽提装置精馏系统的钝化

一、装置介绍大庆石化公司丁二烯抽提二套装置采用日本瑞翁公司的GPB技术,以二甲基甲酰胺(DMF)作为萃取剂,通过两段萃取的工艺方法从裂解碳四馏份中萃取出高纯度的1,3丁二烯。

装置包括五部分:即第一萃取精馏系统,第二萃取精馏系统,二甲胺脱除系统,精馏系统和溶剂精制系统。

二、聚合物的生成机理丁二烯抽提装置精馏系统中的聚合物主要为爆米花状聚合物。

一般认为,过氧化物和活性氧是爆米花状聚合物生成的必要条件。

1,3丁二烯在氧等作用下,活化为有机过氧化物,过氧化物极不稳定,在加热的情况下可断裂成活性的自由基,该自由基与丁二烯分子作用,通过1,4位或1,2位聚合,形成爆米花状聚合物。

三、影响聚合物生成的因素通过对爆米花状聚合物的产生机理进行分析得到:影响其生成的主要因素是系统内的氧、水和铁离子。

1.氧的影响氧是形成过氧化物的必要条件,在丁二烯装置中除丁二烯二聚物外,丁二烯其它聚合物的产生都需要有氧的存在。

根据日本瑞翁公司的实验,在50℃时,当氧分压大于4.933KPa时,主要生成过氧化物,当氧分压小于4.933KPa 时,氧化速度降低,其生成物主要为端聚物,下表为瑞翁公司对气相氧含量对丁二烯过氧化反应影响的实验数据: 当气相氧含量降到0.11%以下时,无过氧化物生成,因此,控制丁二烯气相氧含量可达到防止过氧化物产生的目的。

丁二烯装置精馏系统的丁二烯聚合,其根本原因是系统中的氧未能得到很好的控制而造成的。

另据瑞翁公司的实验,当气相氧含量增加时,由于过氧化物生成量相应增加,聚合反应速率剧增,最后导致丁二烯暴聚。

2.水和铁离子的影响从丁二烯过氧化物的分解反应式可以看出,水和铁锈参与了过氧化物的分解反应,促进了过氧自由基的形成,故水和铁锈可看作过氧化物分解的催化剂。

对于丁二烯生产和储运设备,主要杂质为铁锈(由设备腐蚀而产生,主成分为Fe2O3)。

铁锈的存在,会以铁锈中的铁离子为活性中心,削弱丁二烯双键键能,诱发丁二烯聚合。

乙腈法抽提丁二烯工艺研究

第二章 课题研究的流程模拟软件.............................................. 14

2.1 流程模拟软件 Aspen Plus 介绍........................................... 14 2.2 常用的 Aspen Plus 模型介绍............................................. 14

(保密的学位论文在解密后适用本授权书)

学位论文作者签名:

导师签名:

签字日期: 年 月 日

签字日期: 年 月 日

学位论文作者毕业后去向:

工作单位:

电话:

通讯地址:

邮编:

研究

摘要

丁二烯是一种重要的石油化工基础有机原料,工业上主要用萃取精馏法 分离丁二烯,常用溶剂是乙腈(ACN)、二甲基甲酰胺(DMF)和 N-甲基吡 咯烷酮(NMP),其中乙腈作为溶剂分离丁二烯工艺在我国多套装置上应用, 但同国外装置相比能耗较高仍是国内生产丁二烯的一个急需解决的问题,所 以进一步改进工艺流程,提高过程的用能效率,降低生产成本,已成为企业 的当务之急。

丁二烯抽提相关讨论

丁二烯抽提相关讨论丁二烯抽提相关讨论1、萃取精馏对萃取剂要求是什么?答:1)选择性强。

使原组分间相对挥发度能明显地加大。

2)溶解度大。

能与任何浓度下的溶液互在溶以避免分层。

3)沸点适当,应比任一组分高得多,以免混入塔顶产品中,也易于与第一组分分离。

4)满足一般工艺要求。

热稳定不腐蚀,无毒、易于爆炸,来源容易,价格低廉等。

2、精馏塔操作压力的变化对产品质量有何影响?答:改变操作压力,将使每块塔板上汽液平衡的组成发生改变。

压力升高,塔顶馏分中轻组分浓度增加,但数量相对减少,釜液中轻组分浓度增加,釜液量增加。

压力降低塔顶轻组分浓度降低,釜液中轻组分浓度减少。

正常操作中,应保持恒定压力,若因操作不正常,引起塔顶部产品中重组分浓度增加时,可采用适当提高操作压力的办法,使之合格。

3、如何现场确认汽提塔塔釜过滤器堵塞与否?答:1)首先检查溶剂循环线进入溶剂再沸器前压力表的指示值。

若该处压力高,必然会出现过滤器压力指示高,不能判断定过滤器堵塞。

此时稍开溶剂再沸器跨线上的阀门,若溶剂再沸器入口溶剂线上压力降低,过滤器压力值仍较高,就可断定过滤器已堵住。

2)若溶剂再沸器前压力指示较低,过滤器压力较高,汽提塔液面调节不下来即可断定过滤器已堵。

4、现场如何切换汽提塔溶剂再沸器A/B的操作(以A切至B台为例)?答:在确认A换热能力不足的情况下,应该进行切换。

1)检查备用再沸器壳B管程倒淋是否处于关闭状态,检查排凝线上阀门是否关闭。

2)将备用再沸器B液相线上阀门缓缓打开,待原料蒸发罐液位达到50%时,将热溶剂进、出口阀打开,调节原料蒸发罐液位,控制液位稳定。

3)关闭A的热溶剂进出口手阀,再将其气液相线阀关闭;再打开管程放空阀,组织C4放空;打开A壳程排凝阀,组织溶剂倒空。

将切出的A接N2置换以待交出检修。

5、第一萃取精馏塔溶剂比是否越大对萃取越有利?答:不一定。

溶剂比增大,虽然对被分离物质系组分间的相对挥发度改变程度越大,对分离有利,但这一增长是有限度的,当溶剂增大到一定程度,溶剂的作用就不明显,而且随着溶剂比的增大,汽液负荷增大,萃取精馏的循环量,加热蒸汽量,溶剂再生量都要增大,这样操作的燃动能耗就增大。

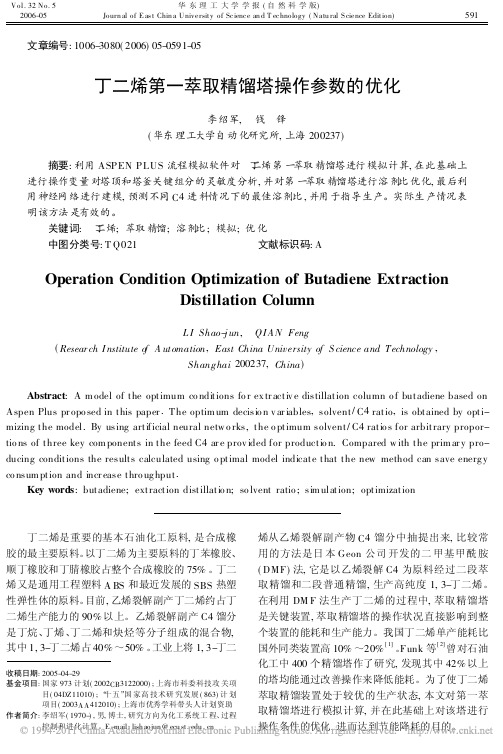

丁二烯第一萃取精馏塔操作参数的优化

Vol.32No.52006-05华东理工大学学报(自然科学版) Journ al of E as t Chin a University of Science an d T echnology (Natu ral S cience Edition) 收稿日期:2005-04-29基金项目:国家973计划(2002CB 3122000);上海市科委科技攻关项目(04DZ11010);“十五”国家高技术研究发展(863)计划项目(2003AA 412010);上海市优秀学科带头人计划资助作者简介:李绍军(1970-),男,博士,研究方向为化工系统工程、过程控制和进化计算。

E -mail:lish aojun @ecu 文章编号:1006-3080(2006)05-0591-05丁二烯第一萃取精馏塔操作参数的优化李绍军, 钱 锋(华东理工大学自动化研究所,上海200237) 摘要:利用ASPEN PLUS 流程模拟软件对丁二烯第一萃取精馏塔进行模拟计算,在此基础上进行操作变量对塔顶和塔釜关键组分的灵敏度分析,并对第一萃取精馏塔进行溶剂比优化,最后利用神经网络进行建模,预测不同C 4进料情况下的最佳溶剂比,并用于指导生产。

实际生产情况表明该方法是有效的。

关键词:丁二烯;萃取精馏;溶剂比;模拟;优化中图分类号:T Q021文献标识码:AOperation Condition Optimization of Butadiene ExtractionDistillation ColumnL I Shao -j un , QI AN Feng(Resear ch I nstitute o f A utomation ,East China University of S cience and Technology ,Shanghai 200237,China )Abstract :A m odel of the optimum co nditions fo r ex tr activ e distillation column o f butadiene based on Aspen Plus pr opo sed in this paper .The optim um decisio n v ar iables ,solvent /C 4ratio ,is obtained by opti-mizing the model.By using artificial neural netw o rks,the o ptimum solvent/C4ratio s for arbitrary propor-tio ns of three key com ponents in the feed C4ar e prov ided for productio pared w ith the prim ar y pro-ducing conditions the results calculated using o ptimal model indicate that the new method can save energ y co nsum ption and incr ease thro ug hput .Key words :butadiene;extraction distillatio n;so lvent ratio ;sim ulation;optimization 丁二烯是重要的基本石油化工原料,是合成橡胶的最主要原料。

乙腈法萃取精馏丁二烯过程模拟与工艺优化Ⅱ.乙腈质量分数、腈烃比和回流比对分离效果的影响

开发合成橡胶工业,2006-0l-l5,29(l):l~6------------------------------------------------------------CHINA SYNTHETIC RUBBER INDUSTRY乙腈法萃取精馏丁二烯过程模拟与工艺优化!.乙腈质量分数、腈烃比和回流比对分离效果的影响孙保德l,2,曾爱武l,姜森2(l.天津大学化工学院,天津300072;2.中国石化北京燕山石化公司合成橡胶事业部,北京l02503)摘要:采用Unifac基团结构法在乙腈法萃取精馏丁二烯装置中建立了乙腈-C4系统相平衡关系,利用PRO!化工模拟软件对第一萃取精馏塔、第二萃取精馏塔内乙腈质量分数、腈烃比、回流比等工艺条件对分离效果的影响进行了系统分析。

结果表明,第一萃取精馏塔适宜的工艺条件为:乙腈质量分数93%~94%,腈烃比7.0~8.0,回流比2.5~3.0;第二萃取精馏塔适宜的工艺条件为:乙腈质量分数93%~94%,腈烃比l.5~2.0,回流比3.0。

关键词:乙腈;萃取;精馏;丁二烯;模拟;优化中图分类号:TO22l.22+3 文献标识码:B 文章编号:l000-l255(2006)0l-000l-06前报[l]采用Unifac基团结构法[2~4]在乙腈法丁二烯萃取精馏装置中建立了乙腈-C4系统相平衡关系,利用PRO!化工模拟软件对第一萃取精馏塔、第二萃取精馏塔内各组分的摩尔分数、温度和气液流量的分布进行了模拟计算,本工作对乙腈质量分数、腈烃比、回流比等工艺条件对萃取精馏塔分离效果的影响进行了系统分析,为进一步提高高负荷运行时C4萃取精馏塔的操作稳定性提供依据。

!"模拟计算的流程用PRO!化工模拟软件进行模拟计算时的流程示意图见参考文献[l]。

#"乙腈法萃取精馏丁二烯的原理[$]由精馏原理可知,2种物质之间分离的难易程度取决于它们的相对挥发度。

当相对挥发度的绝对值接近或等于l时,用普通精馏的方法难以实现物质的分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丁二烯萃取精馏的模拟研究及优化研究

作者:徐成国陈刚李冰王建峰

来源:《环球市场》2019年第15期

摘要:由于我国经济的快速发展,我国的石油化工产业也得到了迅猛的发展。

通常我们可以认为一个国家化工产业的水平代表了这个国家的综合实力,所以我们国家要想和世界上的其他国家竞争综合实力,就必须大力发展我国的化工实力。

而在我国的化工生产中,烯烃的生产又是占据着非常重要的地位,而丁二烯便是重要原料,有着广泛的使用价值。

在其生产过程中就需要对烯烃进行分离,本文便对丁二烯的萃取精馏过程进行了模拟研究并对其优化方法进行了分析。

关键词:丁二烯;萃取精馏;模拟;优化.

一、引言

目前“绿色发展”的理念不断深入,世界上很多国家便对烯烃生产过程中的分离技术进行了研究改进,逐步研发出投资低、耗能少、分离效率高的新型分离技术。

文章所研究的丁二烯主要用来制备橡胶,通常都是通过石油化工生产丁二烯。

而在其生产过程中便需要对其分离,最早使用的方法为酒精接触分解法,后来随着石油的发现和发展,丁烯氧化脱氢和蒸汽裂解制丁烯得到发展的可能,其中蒸汽裂解制丁烯的生產过程要用到联产碳四抽提产物分离流程。

根据所使用的溶剂的种类和数量不同,萃取精馏抽提丁二烯的技术有了新的发现和研究,主要是途径和方法的改变,这种方法目前主要保留的有二甲基甲酰胺法、乙腈法和N一甲基吡咯烷酮法等。

二、丁二烯的生产提取技术

目前,世界上超过90%的丁二烯的生产都是以乙烯裂解副产物C4为原料,然后通过抽提工艺得到。

根据萃取精馏工艺所使用的萃取剂的不同可以对丁二烯抽提工艺进行分类,主采用的萃取剂有3种:N-甲基吡咯烷酮(NMP)、二甲基甲酰胺(DMF)和乙腈(ACN)。

与此相对应也就产生了三种最重要的丁二烯抽提工艺:N-甲基吡咯烷酮工艺、二甲基甲酰胺工艺和乙腈工艺。

(一)N-甲基吡咯烷酮NMP)工艺

NMP工艺中使用含水量为8%的NMP为萃取剂,该技术最早为德国公司开发,其基本流程为:先将含有C4的原料投入到一萃塔的上部进行预热,同时将萃取剂从塔顶加入将一些轻组分脱除;然后丁二稀及其它重组分由一萃塔塔釜流入精馏塔,再进入二萃塔上部,此时炔烃等重组分便会汇集到精馏塔中,而粗产品由二萃塔采集。

最后再经过精馏塔、脱气塔、炔烃蒸出塔及冷却塔便可以得到丁二烯。

该工艺较为简单,涉及到的设备较少,但能耗较大。

(二)二甲基甲酰胺(DMF)工艺

DMF工艺使用DMF为萃取剂从C4中抽提出纯度较高的丁二烯,该技术最早为日本公式开发,其基本流程为:气相的C4烃首先进入一萃塔分离出组分较轻的丁烷和丁烯等。

然后将含有丁二烯和炔烃组成的溶剂输送到第一汽提塔中,在该塔中经过压缩后进入到二萃塔;将部分炔烃脱除后便可以得到粗丁二烯,将其输入脱轻塔,将该塔精馏后丙炔便会有塔顶采出,这样进一步得到粗丁二烯。

最后再经过丁二烯回收塔、第二汽提塔,便可以得到较为纯净的丁二烯。

该工艺操作容易,分离效果好,但需要的化学用品和设备总数较多。

(三)乙腈(ACN)工艺

ACN工艺使用含水量为5%到10%的乙腈为萃取剂,该技术最早由Shell公司研发,于上世纪60年代实现量产。

目前该工艺的代表有意大利的SIR工艺和日本的JSR工艺,其中SIR 工艺使用含水量为5%的ACN为溶剂,采用氨洗塔、第一萃取精馏塔、第二萃取精馏塔、脱轻塔和脱重塔五塔串联工艺;而JSR工艺使用含水量为10%的ACN为溶剂,采用两段萃取精馏,一萃塔由两塔串联而成,并采用了流程集成技术和复杂塔技术,使原有的工艺更加合理节能。

三、丁二烯萃取精馏的模拟研究

(一)萃取剂的选择性

乙腈工艺中使用的萃取剂为混合物(水和乙腈),而水和乙腈的不同配比对萃取剂的选择性有着至关重要的作用。

通过模计算发现:(1)使用普通的精馏法很难实现丁二烯的提取;(2)乙腈水溶液对于抽提丁二烯效果明显;(3)萃取剂中的乙腈和水都具有很低的挥发性,可在全精馏塔中发挥作用;(4)乙腈水溶液中的含水量对于改善乙腈-C4系统相平衡关系作用很大。

(二)萃取剂的稀释作用

萃取剂的稀释作用可以保证其具有合适的选择性,为此就需要调节腈烃比(萃取剂与C4原料的质量比)来让其达到较为理想的稀释效果。

通过模拟计算发现:(1)如果腈烃比小于6.0,当腈烃比慢慢增加时,由于萃取剂的稀释作用,会改善各组分的挥发效果;(2)如果腈烃比大于6.0,当腈烃比慢慢增加时,各组分的挥发性基本保持不变,为此在萃取过程中应将腈烃比的值设为6.0之上。

四、萃取精馏工艺条件的优化

(一)乙腈质量分数

乙腈水溶液具有一定的发泡性,其程度与含水量有过,当含水量较高时很容易发泡。

为此,在整个萃取精馏过程中应该控制好乙腈水溶液的含水量,合适的含水量不仅可以控制好发泡,还可以直接影响萃取剂的选择性。

一般工业化生产中适用的乙腈质量分数为90%~98%。

(二)腈烃比

腈烃比不仅对第一萃取精馏塔的分离效果有着影响,还影响着第二萃取精馏塔的分离效果。

对于第一萃取精馏塔而言,一般其腈烃比不能低于6.0,正常情况下需要将其控制在7.0-8.0。

第二萃取精馏塔的作用主要是分离炔烃组分和丁二烯,而随着腈烃比的增加,脱除的炔烃含量便会随之增加,一般第二萃取精馏塔的腈烃比选为1.5~2.0.

(三)回流比

当腈烃比不变时,适当提高回流比对萃取精馏的分离效果有着很大的促进作用。

不过其影响作用也和腈烃比有关,当其比值较低时,回流比影响较为明显;而当其比值较高时,回流比的影响作用便会降低。

通常回流比控制在2.5-3.0。

五、结束语

本文以乙腈法丁二烯抽提工艺为研究对象,采用化工模拟软件对其进行了模拟研究,并对其萃取精馏工艺进行了优化,希望能为相关研究者提供参考。

参考文献:

[1]赵蕾。

丁二烯萃取精馏的模拟研究及优化分析[D].华东理工大学,2014.

[2]孙保德,曾爱武,姜森.乙腈法萃取精馏丁二烯过程模拟与工艺优化I.萃取精馏塔内各组分的摩尔分数、温度和气液流量的分布[J]合成橡胶工业,2005(05):325-330.

[3]孙保德,曾爱武,姜森.乙腈法萃取精馏丁二烯过程模拟与工艺优化II·乙腈质量分数、腈烃比和回流比对分离效果的影响[J].合成橡胶工业,2006(01):1-6.。