压铸模具产品验收单

模具验收单 范本

冲压科 承认 担当

第二批量注番

加工日期

生产数量

最终评价:

事业部

成本管理部 技术开发部

欧达可电子(深圳)有限公司

管理No.CG-1-015(B)

门 担当 受付

模具验收单(冲压模)

金型提供方 □社内模具部制作 □外协厂商制作(厂商名称: 金型名称 验收内容 部品材质 厚(T)×宽(W)×步距(P)×比重(ρ) 材料规格 金型取数 生 产 条 件 部品净重 3.5 Cav g/模 g/模 秒/pcs 吨 落料 机送 冲剪油 / / / / 资 料 金 型 规 格 单边刃口间隙 落料斜度 模高 金型主加工 金型尺寸 2D图档 3D图档 组立图 部品图 组件清单 样品 型检数据 金型保管证 / (L)× 有 有 有 有 有 有 □有 有 □是 □是 □是 □是 □是 □是 技术开发部 承认 PCS ) PCS ) 量 产 评 价 担当 / 3 170 刃口有效长度 卸料板间隙 固定方式 金型设计寿命 (W)× 模架材质 主板材质 A3 SKD11 入子材质 冲头材质 品番 □客供金型(客户名称: ) □其它( 制作图号

) )

SKD11 SKD11 / / 螺丝固定 / (H)mm □无 无 □无 □无 □无 □无 无 □无 □否 □否 □否 □否 □否 □否 模具科 承认 担当

材料投入量 0.67 机器转速 机器吨位 出料方式 送料方式 机器用油 冲头 /

备 品 备 件

入子 垫片 其它

1、连续正常生产时,有无异常现象。 2、是否达到设计要求。 金 型 状 态 3、尺寸、外观、形状 是否安定,不良率是否正常0.1%以下。 4、上下模配合是否吻合,卸料板与导柱配合是否顺畅。 5、模具整体制作是否合理,精良。 6、冲头、入子是否磨损。 技术开发部判定: □合格 □需量产判定 ( □ 1批量数量 ( □ 2批量数量 量 产 情 况 第一批量注番 加工日期 生产数量

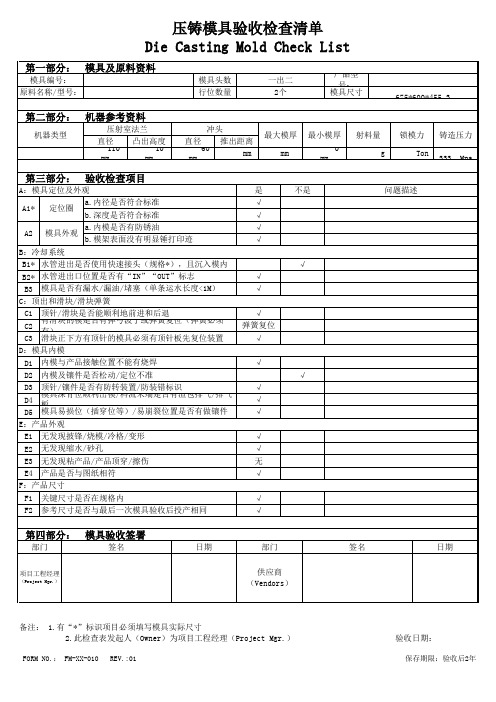

压铸模具验收检查清单

√

B2* 水管进出口位置是否有“IN”“OUT”标志

√

B3 模具是否有漏水/漏油/堵塞(单条运水长度<1M)

√

C:顶出和滑块/滑块弹簧

C1 顶针/滑块是否能顺利地前进和后退

C2

有滑块的模是否有弹弓波子或弹簧复位(弹簧必须 有)

C3 滑块正下方有顶针的模具必须有顶针板先复位装置

√ 弹簧复位

√

D:模具内模

FORM NO.: FM-XX-010 REV.:01

验收日期: 保存期限:验收后2年

压铸模具验收检查清单 Die CastinБайду номын сангаас Mold Check List

第一部分: 模具及原料资料

模具编号: 原料名称/型号:

模具头数 行位数量

一出二 2个

产品型 号:

模具尺寸

675*600*455.3

第二部分:

机器类型

机器参考资料

压射室法兰

直径 110

mm

凸出高度 10

mm

冲头

直径 推出距离

60 mm

mm

最大模厚 mm

最小模厚

0 mm

射料量 g

锁模力 铸造压力 Ton 333 Mpa

第三部分: 验收检查项目

A:模具定位及外观

是

不是

a.内径是否符合标准

√

A1* 定位圈

b.深度是否符合标准

√

A2 模具外观 a.内模是否有防锈油

√

b.模架表面没有明显锤打印迹

√

B:冷却系统

B1* 水管进出是否使用快速接头(规格*),且沉入模内

E3 无发现粘产品/产品顶穿/擦伤

无

E4 产品是否与图纸相符

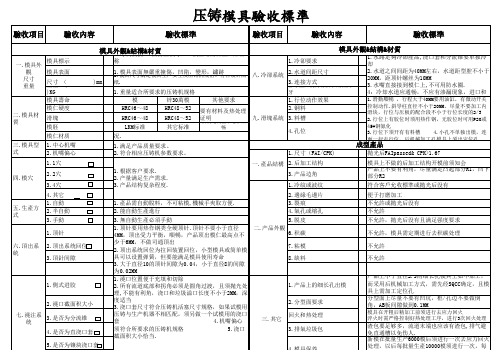

压铸模具检验验收标准

五.生產方 式

4.其它 1.自動 2.半自動

3.手動

1.顶针

六.頂出系 2.顶出系统回位 統

3.頂針间隙

1.側式进胶

2.澆口截面积大小 七.澆注系 3.是否为分流锥

统 4.是否为直浇口套 5.是否为镶块浇口套

1.產品需自動脫料,不可粘模,機械手夾取方便.

2.能自動生產進行

3.無自動生產必須手動

1.顶针要用热作钢类全硬顶针.顶针不要小于直径 4MM,顶出受力平衡,順暢,产品顶出模仁最高点不 少于6MM,不做司通顶出 2.顶出系统回位为拉回装置回位,小型模具或简单模 具可以设置弹簧,但要能满足模具使用寿命 3.大于直径10的顶针间隙为0.04,小于直径8的间隙 为0.02MM

1.澆口位置便于充填和切除

2.所有流道底部和拐角必须是圆角过渡,且须抛光处

理,不能有利角,浇口和垃圾溢口长度不小于2MM,深

度适当

3.浇口套尺寸符合压铸机活塞尺寸规格,如果试模用

压铸与生产机器不相匹配,须另做一个试模用的浇口

套

4.机嘴偏心

须符合所要求的压铸机规格

5.浇口

截面积大小恰当.

2.邊緣毛邊片 3.裂痕 4.氣孔或缩孔 5.脱皮 二.产品外觀 6.积碳 7.粘模 8.缺料

1.行位动作效果 2.钢料 九.滑塊系統 3.料槽

4.孔位

1.滑動順暢 ,行程大于40MM要用油缸,有微动开关 控制动作.斜导柱直径不小于20MM,尽量不要加工内 滑块,行位与压板的配合段不小于行位长度的2/3 2.行位上有胶位时须用热作钢,无胶位时可用P20或 45#钢氮化 3.行位下须开有有料槽 4.小孔不单独出模,连 面一起走行位,后机械加工孔模具上须出定位孔

压铸模具进厂验收记录单

6、模具外面以及模芯、镶块、滑块是否刻字标识: 7、模具设计是否带有滑块: a)滑块配合是否完好: b)斜导柱配合是否完好: c)滑块是否有碰伤: 8、定模框是否有吊环孔: 9、定模是否有冷却水管: 10、动模是否有点冷却水: □有 □是 □是 □有 □有 □有 □有 □无 □否 □否 □无 □无 □无 □无

第 2 页,共 2 页

尺寸: f)毛坯高度: i)壁厚: l)烘烤起泡率: mm mm % g)口部直径: j)低部厚度: mm mm

验 车间主任验收意见:

收

意

见

签名: 技术部经理验收意见:

日期:

签名: 副总经理批准意见:

日期:

签名:

日期:

模具冷却水安装是否有松动、漏水情况: 定模冷却水管是否安装齐全: 模框导柱处是否有撬开槽: 11、模具配件是否齐全: 12、是否配有复底镶块:

浙江国阳机电制造有限公司 模具进厂验收记录单

13、铸件毛坯检验: a)铸件外观是否符合设计要求: b)铸件外观是否光滑、是否有明显缺陷: c)铸件乱花、刻字是否完整、整洁: d)中央Logo镶块尺寸: e)毛坯重量: h)口部厚度: K)试做报废率: m)其他补充说明: kg mm % □是 □是 □是 □否 □否 □否 补充说明: 补充说明: 补充说明:

浙江国阳机电制造有限公司 模具进厂验收记录单

模具编号: 产品编号: 检 1、模具重量: 设计重量: 模具供应商: 模具验收人: 验 kg 内 容 实际重量:

第 1 页,共 2 页

进厂日期:

kg

2、模具关键尺寸(具体要求参照《压铸模具设计要求》): a)渣包边缘至模芯边缘距离(不小于30mm) b)浇口直浇道长度(不小于30mm) c)动模嵌入木框的深度(不小于70mm) d)定模模芯的产品底部到模芯底面的距离(不小于55mm) e)模芯两侧边缘到模框两侧边缘的距离(不小于100mm) f)分流锥单边宽度距离(单边不小于40mm) 3、模具排气槽深度: 5、排气槽类型: mm □集中排气 □分散排气 □有 补充说明: 补充说明: 补充说明: 补充说明: 规格: 规格: 规格: □有 □有 □有 □是 □是 □无 □无 □无 □否 □否 补充说明: 补充说明: 补充说明: 补充说明: 数量: 块 复底片直径: mm 数量: 数量: 数量: □无 数量: 实际距离: 实际距离: 实际距离: 实际距离: 实际距离: 实际距离: 4、模具料筒形式: mm mm mm mm mm mm □整体料筒 是否符合: 是否符合: 是否符合: 是否符合: 是否符合: 是否符合: □分体料筒 □是 □是 □是 □是 □是 □是 □否 □否 □否 □否 □否 □否

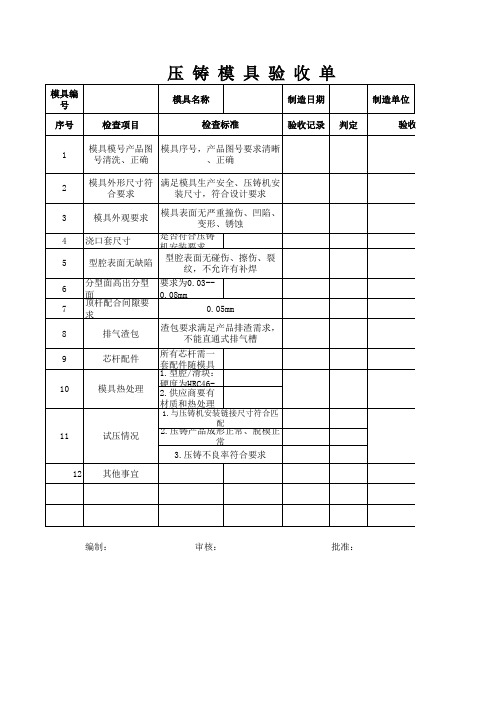

压铸模具验收单

序号

检查项目

压铸模具验收单

模具名称

制造日期

制造单位

检查标准

验收记录 判定

验收人

1

模具模号产品图 模具序号,产品图号要求清晰

号清洗、正确

、Байду номын сангаас确

2

模具外形尺寸符 满足模具生产安全、压铸机安

合要求

装尺寸,符合设计要求

3

模具外观要求

模具表面无严重撞伤、凹陷、 变形、锈蚀

4 浇口套尺寸

是否符合压铸 机安装要求

5

型腔表面无缺陷

型腔表面无碰伤、擦伤、裂 纹,不允许有补焊

6

分型面高出分型 要求为0.03--

面

0.08mm

7

顶杆配合间隙要 求

0.05mm

8

排气渣包

渣包要求满足产品排渣需求, 不能直通式排气槽

9

芯杆配件

所有芯杆需一 套配件随模具

1.型腔/滑块:

10

模具热处理

硬度为HRC462.供应商要有

材质和热处理

1.与压铸机安装链接尺寸符合匹

配

11

试压情况

2.压铸产品成形正常、脱模正 常

3.压铸不良率符合要求

12 其他事宜

编制:

审核:

批准:

验收人

压铸模具验收报告

压铸模具验收报告报告编号:XXXX-XXXX报告日期:XXXX年X月X日一、引言压铸模具是指用于压铸工艺的金属模具,用于制造具有一定形状和尺寸的金属制品。

为了保证模具制造出的产品质量和生产效率,模具验收是必要的环节。

本报告对该压铸模具进行了全面的验收,以确保模具的质量和可靠性。

二、验收内容1.模具设计首先,对压铸模具的设计进行了详细的检查。

模具设计应符合产品的工艺要求和技术标准,模具结构应合理、稳定,并能确保产品的准确性和一致性。

2.模具材料对压铸模具的材料进行了材质检测和性能测试。

模具材料应具有足够的硬度、耐磨性和耐腐蚀性,以保证模具的寿命和稳定性。

3.加工精度对压铸模具的加工精度进行了测量和比对。

模具的尺寸和形状应与设计要求相符合,加工表面应光滑且无明显的划痕和疤痕。

4.结构合理性对压铸模具的结构进行了评估。

模具的结构应合理、坚固,能够承受较大的压力和振动,以保证模具在生产中的稳定性和可靠性。

5.制模工艺对压铸模具的制模工艺进行了分析。

模具制模工艺应合理、高效,并能确保产品的质量和生产效率。

三、验收结果1.模具设计合格,符合产品的工艺要求和技术标准。

2.模具材料通过材质检测和性能测试,性能稳定,具有足够的硬度、耐磨性和耐腐蚀性。

3.加工精度满足要求,尺寸和形状与设计要求相符,加工表面光滑无瑕疵。

4.模具结构合理,稳定性高,能承受较大的压力和振动。

5.制模工艺合格,工艺合理,高效,能够确保产品质量和生产效率。

四、提出意见在验收过程中,对该压铸模具的质量和可靠性进行了全面的评估,结果表明该模具符合设计要求和工艺标准,具备良好的性能和稳定性。

然而,建议在模具使用过程中,加强维护保养,并制定合理的维修计划,以延长模具的使用寿命和稳定性。

五、总结该压铸模具通过了全面的验收,验收结果显示该模具质量合格,结构合理,能够满足产品的工艺要求和技术标准。

这对产品的生产质量和效率都起到了积极的促进作用。

在后续的生产过程中,建议对模具进行定期检查和维护,并及时更换损坏严重的部件,以确保模具的长期稳定运行。

压铸模具验收表

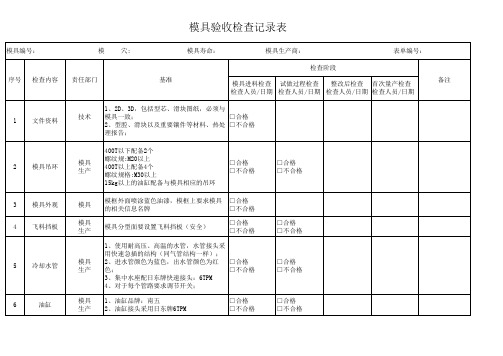

理报告;

2 模具吊环

模具 生产

400T以下配备2个 螺纹规:M20以上 400T以上配备4个 螺纹规格:M30以上 15kg以上的油缸配备与模具相应的吊环

□合格 □不合格

□合格 □不合格

3 模具外观 4 飞料挡板

5 冷却水管

6

油缸

模具 模具 生产

模具 生产

模具 生产

模框外面喷涂蓝色油漆,模框上要求模具 □合格

□不合格

斜销和导柱不能干涉自动喷雾、取件

料头斜度的距离要求L: ¢60以下:L=15mm ¢70~¢80:L=25mm ¢90:L=35mm ¢90~¢110:L=35mm

□合格 □不合格

□合格 □不合格 □合格 □不合格

□合格 □不合格

18

全尺寸

技术 质量

样品全尺寸检验合格

□合格 □不合格

□合格 □不合格

生产

1、根据要求,重要部位的型芯、顶杆需采

用指定的品牌材料,如盘起等;

2、浇道、分流嘴上的顶杆必要要有镶套, 镶套壁不低于2mm; 3、异形顶杆、型芯必须有防呆结构;

□合格 □不合格

4、根据要求,重要的型芯表面做涂层;

5、型芯、顶杆备件各2套。

各型腔表面包括浇道、滑块表面的粗糙度 □合格

要达到Ra1.6以上

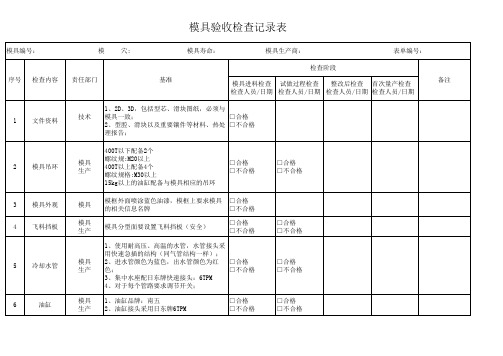

模具验收检查记录表

模具编号:

模 穴:

模具寿命:

模具生产商:

表单编号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

备注

1 文件资料

技术

1、2D、3D,包括型芯、滑块图纸,必须与

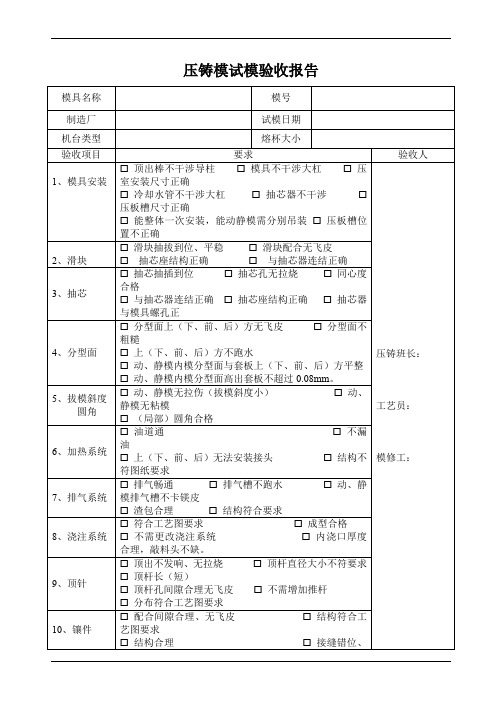

压铸模试模验收报告

模具名称

模号

制造厂

试模日期

机台类型

熔杯大小

验收项目

要求

验收人

1、模具安装

顶出棒不干涉导柱模具不干涉大杠压室安装尺寸正确

冷却水管不干涉大杠抽芯器不干涉压板槽尺寸正确

能整体一次安装,能动静模需分别吊装压板槽位置不正确

压铸班长:

工艺员:

模修工:

2、滑块

滑块抽拔到位、平稳滑块配合无飞皮

抽芯座结构正确与抽芯器连结正确

分布符合工艺图要求

10、镶件

配合间隙合理、无飞皮结构符合工艺图要求

结构合理接缝错位、不平不超过0.5mm

11、嵌件安装配合

型芯合格,内孔不包铝限位型芯正常,端面不包铝

限位型正常,嵌件无破裂嵌件安装正常

12、字头安装

模具型腔面配平安装尺寸符合图纸要求

有快速安装结构有防错结构

模修工:

13、模面

粗糙度

静模型腔模面粗糙度合格动模型强型腔模面粗糙度合格

模具自带字样认可合格

生产调度:

压铸课长、工艺技术会签意见

会签:年月日

模具技术员

意见

模具技术员:年月日

不符合项整改意见

模具技术员:年月日

保全工艺部门负责人:年月日

说明:

1、模具技术员向压铸生产部提出新模试模计划,并将该表交现场工艺组织填写本表,该表作为模具终验收的附件;

2、该表“单项验收结论”栏符合打“√”,不符合写明实际情况,若存在不符合项在对应“”上打“√”。

大小符合要求配合间隙合理

16、导柱导套

大小符合要求位置合理配合间隙大

导柱导套无拉烧导柱导套无拉出合模导柱导套无碰撞

17、产品外观

模具验收单

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

外开压铸、注塑模具验收单

外开压铸、注塑模具检验单

一、开模单位;责任人;

二、制件名称及图号;

三、模具名称及编号;

四、模具材料:

1.镶块:国产□进口□,生产商,材料牌号及尺寸。

热处理硬度:HRC ;

2.动、定套板:牌号及尺寸;热处理硬度:HRC 。

3.推板、推杆固定板:牌号及尺寸;热处理硬度:HRC 。

4.其他。

五、结构:

1.动、定模套板是否为整体式结构:是□否□

2. 模具零件非工作部位棱边是否倒角或倒圆:是□否□

3.是否有水道:是□否□;如有,是否合理:是□否□

六、装配

1.导柱导套装配是否符合要求:是□否□

2.镶块装配是否符合要求:是□否□

3.推杆、复位杆装配是否符合要求:是□否□

4.排气槽是否符合要求:是□否□

5.其他活动部位装配是否符合要求:是□否□

6.型腔及表面粗糙度是否符合要求:是□否□

七、其他。

八、结论。

九、验模人员;复检人员。

Xxx科技有限公司

年月日。

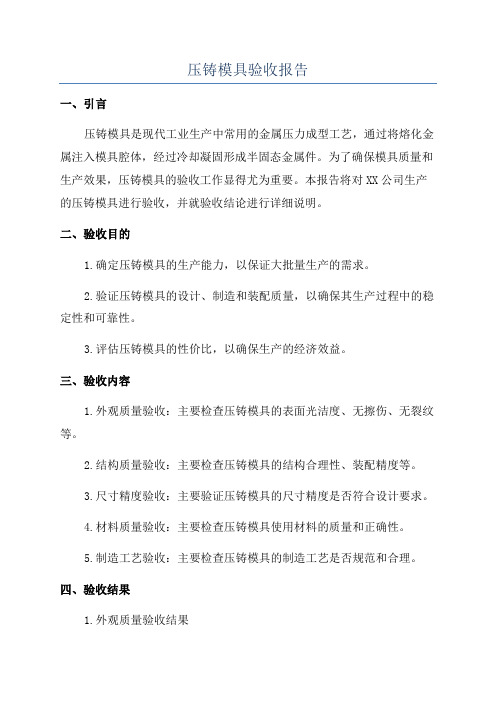

压铸模具验收报告

压铸模具验收报告一、引言压铸模具是现代工业生产中常用的金属压力成型工艺,通过将熔化金属注入模具腔体,经过冷却凝固形成半固态金属件。

为了确保模具质量和生产效果,压铸模具的验收工作显得尤为重要。

本报告将对XX公司生产的压铸模具进行验收,并就验收结论进行详细说明。

二、验收目的1.确定压铸模具的生产能力,以保证大批量生产的需求。

2.验证压铸模具的设计、制造和装配质量,以确保其生产过程中的稳定性和可靠性。

3.评估压铸模具的性价比,以确保生产的经济效益。

三、验收内容1.外观质量验收:主要检查压铸模具的表面光洁度、无擦伤、无裂纹等。

2.结构质量验收:主要检查压铸模具的结构合理性、装配精度等。

3.尺寸精度验收:主要验证压铸模具的尺寸精度是否符合设计要求。

4.材料质量验收:主要检查压铸模具使用材料的质量和正确性。

5.制造工艺验收:主要检查压铸模具的制造工艺是否规范和合理。

四、验收结果1.外观质量验收结果经过仔细检查,压铸模具的外观质量符合要求。

模具表面光洁度满足设计要求,没有擦伤、裂纹等缺陷。

2.结构质量验收结果通过对压铸模具的结构进行检查,发现其结构设计合理,装配精度高。

各组件安装紧密,无松动现象。

3.尺寸精度验收结果通过对压铸模具的尺寸进行检测,发现其尺寸精度在设计允许范围内,满足生产需求。

4.材料质量验收结果压铸模具使用的材料经过检查,材质正确,无明显疵点,符合设计要求。

5.制造工艺验收结果对压铸模具的制造工艺进行评估,发现其制造工艺规范,工艺流程合理,能够保证模具的质量和稳定性。

五、验收结论经过对压铸模具进行全面的验收,我们得出以下结论:1.压铸模具外观质量良好,无明显缺陷。

2.压铸模具的结构合理,装配精度高。

3.压铸模具尺寸精度满足设计要求。

4.压铸模具采用的材料质量良好。

5.压铸模具制造工艺规范,工艺流程合理。

基于以上验收结果,我们认为该压铸模具质量达到验收标准,能够满足大批量生产的需求,并具有较高的性价比。

模具验收确认单

工

项目工程师/日期: 1)模具结构及材料 2)模具冷却系统 项目主管/日期: □ 接受 □ 接受 □ 接受 □ 接受 □ 有 条件接受 □ 有条件接受 □ 有条件接受 □ 有条件接受

程

部

3)型腔走水及成型条件 修 模 4)零件出模及顶针分布 组 备注:

模具师傅/日期:

模具负责人/日期: 工程部负责人/日期:

1)啤塑成Байду номын сангаас条件

接受(□注塑 接受(□注塑 接受(□注塑

□压铸) □压铸) □压铸)

有条件接受(□注塑 有条件接受(□注塑 有条件接受(□注塑

□压铸) □压铸) □压铸)

注 塑 ﹑ 压 铸 车 间

2)模具的可操作性 3)模具使用寿命预期 备注:

注塑/压铸车间主管/日期: *若确认为有条件接受﹐则由工程部改善至合格﹒ 改善结果确认:

模具验收确认单

产品编号: 模具类型: 产品名称: 模具验收车间: 模具套 数: 套

*产品经试产测试合格。由相关部门对模具作出验收确认﹐以作放产依据﹒ 1)零件表面处理(抛光/蚀纹/字唛) 2)零件重量及重要尺寸 3)零件啤塑的稳定性 项 4)零件出模和入水口设计 目 组 备注: □ 接受 □ 接受 □ 接受 □ 接受 □ 有条件接受 □ 有 条件接受 □ 有 条件接受 □ 有条件接受

部 门负责人/日期:

项目工程师/日期: 会签: 注塑、压铸车间主管:

项目主管/日期: 生 产部负责人:

工程部负责人/日期:

版 本:A2

保存期限:三年

压铸模具验收单

说明:

试模人员:日期:

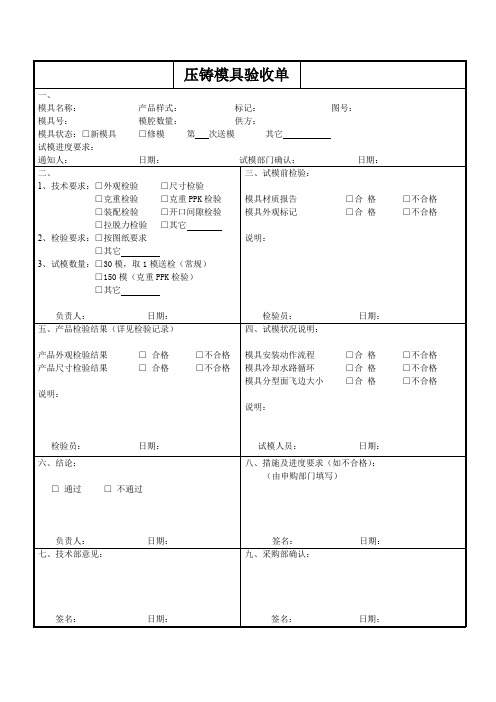

六、结论:

□通过□不通过

负责人:日期:

八、措施及进度要求(如不合格):

(由申购部门填写)

签名: 日期:

七、技术部意见:

签名:日期:

九、采购部确认:

签名: 日期:

□150模(克重PPK检验)

□其它

负责人:日期:

三、试模前检验:

模具材质报告□合格□不合格

模具外观标记详见检验记录)

产品外观检验结果□合格□不合格

产品尺寸检验结果□合格□不合格

说明:

检验员:日期:

四、试模状况说明:

模具安装动作流程□合格□不合格

模具冷却水路循环□合格□不合格

压铸模具验收单

一、

模具名称:产品样式:标记:图号:

模具号:模腔数量:供方:

模具状态:□新模具□修模第次送模其它

试模进度要求:

通知人:日期:试模部门确认:日期:

二、

1、技术要求:□外观检验□尺寸检验

□克重检验□克重PPK检验

□装配检验□开口间隙检验

□拉脱力检验□其它

2、检验要求:□按图纸要求

□其它

3、试模数量:□30模,取1模送检(常规)

压铸模具验收报告

压铸模具验收报告一、引言压铸模具在工业生产中起到了至关重要的作用。

模具的质量直接关系到产品的质量以及生产效率。

为了确保模具质量的可靠性和稳定性,压铸模具验收工作是必不可少的。

本文将对一批压铸模具的验收工作进行详细的报告。

二、验收对象本次验收工作的对象是汽车零部件生产企业购置的20套压铸模具。

三、验收内容本次压铸模具的验收工作将从以下几个方面进行:1.外观验收:检查模具的外观是否完整,无明显的缺陷和损伤。

2.尺寸验收:测量模具的几何尺寸,确保其与设计要求相符。

3.材质验收:检查模具的材质是否符合要求,材质强度是否达标。

4.细节验收:检查模具的细节部位,如冷却通道、出料口等,确保其功能正常。

5.使用成本验收:评估模具的使用成本,包括制造成本和维修成本。

6.使用寿命验收:评估模具的使用寿命,是否能够满足生产需求。

7.操作性验收:评估模具的使用操作是否方便、安全。

四、验收结果通过对以上验收内容的详细检查和测量,得出以下结论:1.外观验收:所有模具的外观均完整无损。

2.尺寸验收:模具的几何尺寸基本与设计要求相符,具有较高的精度。

3.材质验收:模具的材质均符合要求,经过特殊处理,具有较高的强度和硬度。

4.细节验收:模具的细节部位设计合理,冷却通道和出料口功能正常。

5.使用成本验收:模具的制造成本相对较低,维修成本也较为可控。

6.使用寿命验收:模具的使用寿命预计能达到100万次以上,能满足企业长期生产需求。

7.操作性验收:模具的使用操作简单、方便,安全性高。

五、建议与措施1.建议定期对模具进行维护保养,保持其良好的状态。

2.建议加强员工的技术培训,提高操作技能,减少意外损坏的发生。

3.建议建立健全的模具管理制度,明确责任和权限,确保模具的安全使用。

六、结论本次压铸模具验收工作表明,所购模具的质量处于良好水平,能够满足企业的生产需求。

同时,为了确保模具能够长期稳定地使用,需要加强维护保养工作,并加强员工的培训和管理。

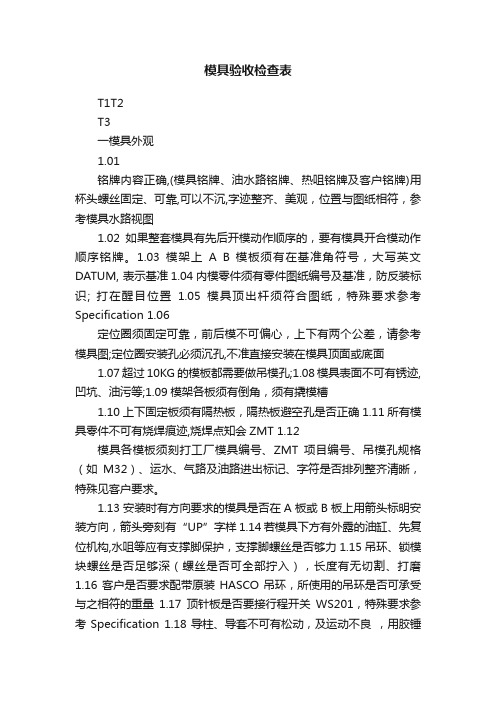

模具验收检查表

模具验收检查表T1T2T3一模具外观1.01铭牌内容正确,(模具铭牌、油水路铭牌、热咀铭牌及客户铭牌)用杯头螺丝固定、可靠,可以不沉,字迹整齐、美观,位置与图纸相符,参考模具水路视图1.02如果整套模具有先后开模动作顺序的,要有模具开合模动作顺序铭牌。

1.03模架上A B 模板须有在基准角符号,大写英文DATUM, 表示基准1.04内模零件须有零件图纸编号及基准,防反装标识; 打在醒目位置1.05模具顶出杆须符合图纸,特殊要求参考Specification 1.06定位圈须固定可靠,前后模不可偏心,上下有两个公差,请参考模具图;定位圈安装孔必须沉孔,不准直接安装在模具顶面或底面1.07超过10KG 的模板都需要做吊模孔;1.08模具表面不可有锈迹,凹坑、油污等;1.09模架各板须有倒角,须有撬模槽1.10上下固定板须有隔热板,隔热板避空孔是否正确1.11所有模具零件不可有烧焊痕迹,烧焊点知会ZMT 1.12模具各模板须刻打工厂模具编号、ZMT项目编号、吊模孔规格(如M32)、运水、气路及油路进出标记、字符是否排列整齐清晰,特殊见客户要求。

1.13安装时有方向要求的模具是否在A板或B板上用箭头标明安装方向,箭头旁刻有“UP”字样1.14若模具下方有外露的油缸、先复位机构,水咀等应有支撑脚保护,支撑脚螺丝是否够力1.15吊环、锁模块螺丝是否足够深(螺丝是否可全部拧入),长度有无切割、打磨1.16客户是否要求配带原装HASCO吊环,所使用的吊环是否可承受与之相符的重量1.17顶针板是否要接行程开关WS201,特殊要求参考Specification 1.18导柱、导套不可有松动,及运动不良,用胶锤轻敲可进为准。

1.19导柱长度是否足够(合模时比斜导柱要长)、是否弯曲、烧伤等1.20导柱导套配合是否有在底板加工排气槽1.21前、后模半边单独起吊是否平衡,是否要追加平衡吊模孔1.22是否有防锈处理(如前后模芯是否喷白色防锈油)1.23AB 板锁模块及吊模担是否按图纸加工,特殊要求参考Specification;起吊方便、重心平衡二顶出、复位、2.01顶针、顶块等顶出机构与滑块是否干涉,有无强制复位机构,顶针复位须有复位开关,特殊复位开关参考客户Specification2.02油缸抽芯、顶出须行程开关控制,特殊参考Specification 2.03撑头须比模脚高,且不与其他机构干涉2.04顶出是否顺畅、无卡滞,无异响复位杆与B 板无卡滞,EGP 的垂直度与同心度无问题,以手可推动顶针板为标准;2.05 斜顶表面须抛光、加油槽,在最大顶出状况下油槽不超过后模,过大过长的斜顶是否须氮化处理。

压铸模具验收表

模具编号:

模 穴:

模具寿命:

模具生产商:

表单编号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

14 型芯、顶杆

型腔、滑块 15 等表面粗糙

度 16 斜销、导柱

17 料头长度

模具 生产

模具 生产 生产

280T以下:M14 280T~420T:M16 500T~800T:M18 800T以上:M30

□合格 □不合格

□合格 □不合格

顶针、型芯、螺丝沉孔底部是平面非锥形 □合格

面

□不合格

浇口套防错,避免浇道错位

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

模具验收检查记录表

的相关信息名牌

□不合格

模具分型面要设置飞料挡板(安全)

□合格 □不合格

1、使用耐高压、高温的水管,水管接头采

用快速急插的结构(同气管结构一样);

2、进水管颜色为蓝色,出水管颜色为红 □合格

色;

□不合格

3、集中水座配日东牌快速接头:6TPM

4、对于每个管路要求调节开关;

1、油缸品牌:南五 2、油缸接头采用日东牌6TPM

□不合格

斜销和导柱不能干涉自动喷雾、取件

料头斜度的距离要求L: ¢60以下:L=15mm ¢70~¢80:L=25mm ¢90:L=35mm ¢90~¢110:L=35mm

□合格 □不合格

□合格 □不合格 □合格 □不合格

□合格 □不合格

18

全尺寸

压铸模具验收报告

8

动模框尺 寸

定模框尺 寸

动模芯尺 寸

定模芯尺 寸

1350*1300*460 1350*1300*440

810*760*280 810*760*260

1.模具图纸和电子文档的完整性

8 8 1340*1290*411 1340*1290*389.8 840*700*270 840*700*260

技术 部

2.试模过程发现问题点是否得到解决

3.模具备件是否与所提供的图纸相符 (浇口套、分流锥、型芯)

4.其它技术条件

1.模具开合模是否顺畅,无异响,且增 压时分型面干净

2.各滑动部分配合间隙是否合理

3.排气是否畅通 压铸车间 4.浇口有否不正常冲刷

5.模具与喷涂机械手、取件机械手是否 干涉 6.顶出是否平稳、有无卡涉现象

号)

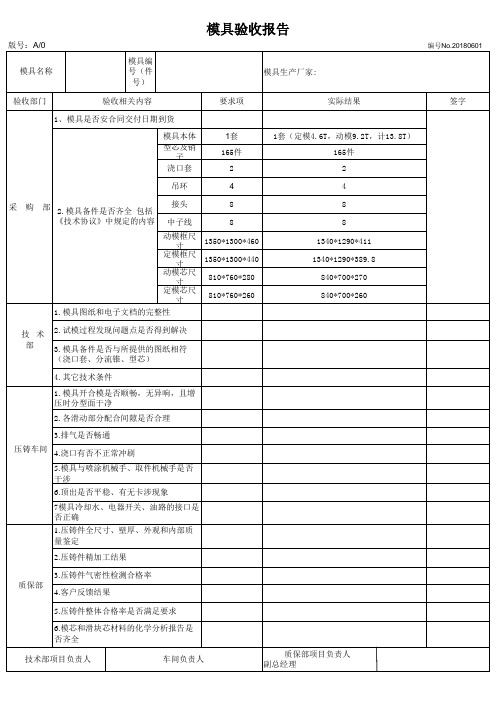

模具验收报告

模具生产厂家:

编号No.20180601

验收部门

验收相关内容

1、模具是否安合同交付日期到货

模具本体 型芯及销

子

浇口套

要求项

1套 165件

2

实际结果

1套(定模4.6T,动模9.2T,计13.8T) 165件 2

签字

吊环

4

4

采 购 部 2.模具备件是否齐全 包括

接头

8

《技术议》中规定的内容 中子线

7模具冷却水、电器开关、油路的接口是 否正确 1.压铸件全尺寸、壁厚、外观和内部质 量鉴定

2.压铸件精加工结果

3.压铸件气密性检测合格率 质保部

4.客户反馈结果

5.压铸件整体合格率是否满足要求

6.模芯和滑块芯材料的化学分析报告是 否齐全

技术部项目负责人

车间负责人

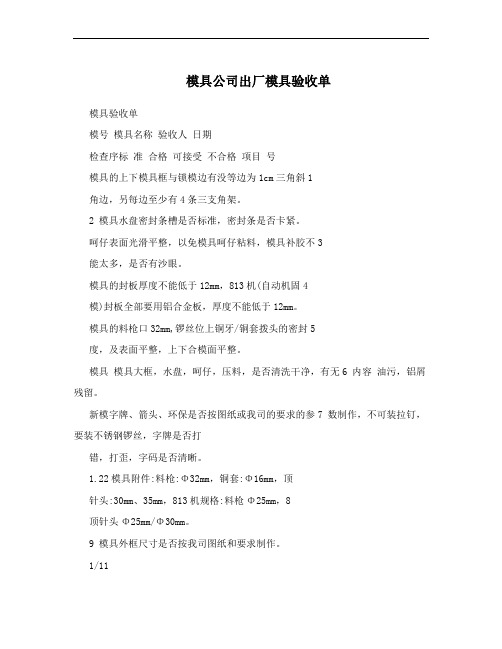

模具公司出厂模具验收单

模具公司出厂模具验收单模具验收单模号模具名称验收人日期检查序标准合格可接受不合格项目号模具的上下模具框与锁模边有没等边为1cm三角斜1角边,另每边至少有4条三支角架。

2 模具水盘密封条槽是否标准,密封条是否卡紧。

呵仔表面光滑平整,以免模具呵仔粘料,模具补胶不3能太多,是否有沙眼。

模具的封板厚度不能低于12mm,813机(自动机固4模)封板全部要用铝合金板,厚度不能低于12mm。

模具的料枪口32mm,锣丝位上铜牙/铜套拨头的密封5度,及表面平整,上下合模面平整。

模具模具大框,水盘,呵仔,压料,是否清洗干净,有无6 内容油污,铝屑残留。

新模字牌、箭头、环保是否按图纸或我司的要求的参7 数制作,不可装拉钉,要装不锈钢锣丝,字牌是否打错,打歪,字码是否清晰。

1.22模具附件:料枪:Φ32mm,铜套:Φ16mm,顶针头:30mm、35mm,813机规格:料枪Φ25mm,8顶针头Φ25mm/Φ30mm。

9 模具外框尺寸是否按我司图纸和要求制作。

1/1112 13 14 15 16 17 18 19 20 21检验序可接不可接标准合格项目号受受安装有方向要求的模具是否在前模板或后模上用箭头标明安装方向,22 箭头旁应有“UP”字样,箭头和文字均用漏板喷黄色漆,字高50mm。

模架表面是否有凹坑、锈迹,多余不用的吊环、进出水、气、油孔等23 及其他影响外观的缺陷。

24 模架各板是否都有大于1.5mm的倒角。

模具是否便于吊装、运输,吊装时不得拆卸模具零部件(油缸除外需25 单独包装)。

吊环与水嘴、油缸、预复位杆等干涉,可以更改吊环孔位置。

每个重量超过10KG的模具零部件是否有合适的吊环孔,如没有,也26 需有相应措施保证零部件拆卸安装方便。

吊环大小和吊环孔位置按相关企业标准设计。

27 吊环是否能旋到底,吊装平衡。

顶杆、顶块等顶出机构如与滑块等干涉,是否有强制预复位机构,顶28 板有复位行程开关。

模具29 油缸抽芯、顶出是否有行程开关控制,安装可靠。

统一模具验收确认单

统一模具验收确认单XXXXXX有限公司模具验收确认单保证模具质量,规范生产管理,及公司采购核算,对模具进行验收定性做出规范文件。

模号产品名合同编号要求工期设计腔数产品材料设计制造完成日期模具重量验收项口内容合格可接受不接受1.产品是否满足设讣技术要求结构尺寸2.产品是否满足装配使用3.产品是否需要其他整改补充项说明:产品试样工程部或技术部签字确认:验收结论:签字:日期:内容合格可接受不接受1•模具试制制品是否确认合格2.模架和模具材料要求是否符合合同签订要求3.模具是否做出冷却水道,水嘴完整畅通,并作出标记4.模具和每个重量超过10kg部件是否有吊装孔位5.外接油缸或其他装置是否干涉6.外接油缸或其他装置是否有转运保护措施7.多腔模具是否有型腔号,或左右号8.模具型腔内是否有没清理杂物模具9.模具型腔是否完整,是否有缺陷10.型腔询模抛光,或表面处理是否均匀一致11•模具使用是否正常,顶出是否顺畅、有无杂音12.滑块、斜顶顶出、限位、复位是否正常13.导柱是否有offset偏置(防止合模错误)14.热流道模具布局是否合理15.模具是否有制作过程中的修补16.热流道是否完好17.模具型腔是否喷有防锈剂18.滑动部件是否涂黄油1XXXXXX有限公司19•产品图,模具结构图,使用说明,电子文档是否齐全20.模具上是否有模号(模具牌号)验收结论:签字:日期:1•产品修改内容2.模具修改要求内容合格可接受不接受1.产品修改是否满足设计技术要求结构尺寸2.产品是否满足装配使用修模3.模具修改后有其他问题出现4.产品是否需要继续修改补充项说明:丄程部或技术部签字确认: 验收结论:签字:日期:备注:模具厂验收人员签字。

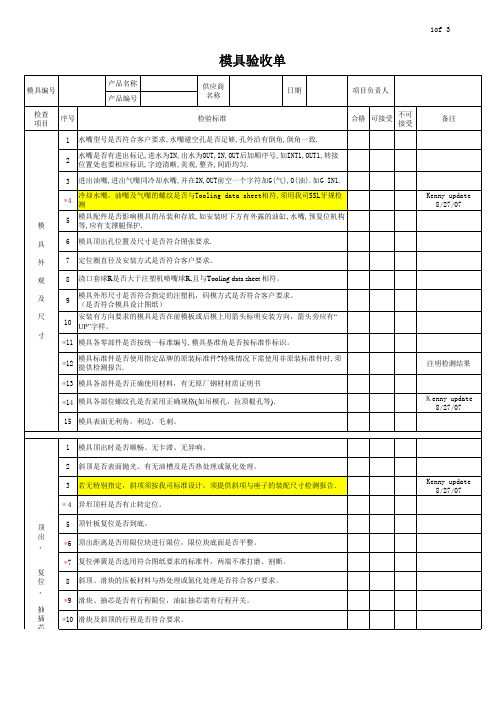

模具验收单 (English-Chinese)

模具验收单

,

取

件

出

,

模具验收单

模具验收单

备注:

1.此表中未提及内容请参见本公司提供的Tooling data sheet.

2.此表中带“*”的项目须在模具加工过程中或试模前检测完成并提交详细检测报告。

3.所有本公司模具出口前,须参照以上内容进行逐项检查,如有不合格项,在未经本公司项目负责人书面认可的情况下,模具视为不合格。

4.以上内容供应商须如实填写,模具出口后发现与检测结果不符的情况,本公司有权从模具款中扣除更改费用或全部尾款。

5.供应商如对此表有任何疑问请与本公司项目负责人联系。