汽包压力对连续加热炉汽化冷却系统的影响

酒钢中板厂加热炉汽化冷却系统中汽包水位的控制

汽包水位控 制 作 为加热炉 燃烧 控 制系统 的一 部分 , 由 A B公 司提 供 的硬件 及 共 同编 制 是 B

的控制程序进行工作。具体地讲 , 控制系统硬件由 A 40 A V IC N R LE 40 , S 1 C5 ( D MV O T O L R 5 )0 55 "

量

42 控 制程 序方框 图 . 控制程序 方框 图如 图 2所 示 。

43 汽包水位控制系统 的程序实现 . 43 1 控 制程序 的运 行背景 .. 中板厂加热炉燃烧控制程序由 A B公司与中板厂技术人员共同编制 , B 编程语言为 A P ML

( PLC TO D L R GL ̄MIGL N U G )程序 运行 于 AA 0中。 . PIA INMO U EP O It N A G A E ,  ̄ M C5 A L分为 D D T A E 元 素 和 P ( R C S O T O ) MP B( A l B S ) A c P O ESC N R L 元素 ,B元 素 包括 A , O, D IA D ,K等 IO元 素外 , I A / 一些 大 的 P c元素 , S Q,IC N, O C N等 , 如 E P O M TO D 也需要 相 应 的 I ) 素 B元 支持 , 以实现 这些 元素 与操作 员 站 的对 话 。每个 P c元 素 都 能完 成 特定 的功 能 , 若 干 P 将 c元

果 上来看 , 这套程 序完 全 能够满 足 中板厂 生产工 艺 的要求 。 关键 词

1 前 言

酒钢 中板厂加 热炉 . 是包 头钢 铁设计 研 究 院设 计 的推 钢式 加热 炉 。其 热 滑轨 的冷 却采 用

汽化 冷却 的方式 。在 汽 化 冷 却 系统 中 , 包 水 位 是一 个主 要 的 被 控 参 量 。酒 钢 巾板 f 采 用 汽 A B公 司的控制程 序对 汽包 水位进 行 自动控制 。 B

加热炉汽化冷却系统简介

基本参数

数量

1台

出力

15 t/h

工ቤተ መጻሕፍቲ ባይዱ压力

0.02 MPa

除氧水箱

软水经过除氧装置除氧后,进入除氧水 箱,再由给水泵升压经给水调节阀送入汽 包。给水泵共3台,1台运行2台备用,其 中一台备用蒸汽泵是在停电的情况下紧急 启动,向汽包内供水。

基本参数 数量 1个 体积 10M3

循环水泵

汽包下降管接至循环水泵的进水 联箱,供给3台循环水泵。其中2 台循环水泵是电机驱动,另1台是 柴油机驱动。柴油机循环水泵作 为停电、事故备用泵。

流量 扬程 转速 功率

25 m3/h 0.5 MPa 2900 r/min 7.5 kW

除氧器

汽化冷却系统的循环水要在200℃左 右的温度下通过水梁, 因此,除要求 其给水采用软化水外,还要对给水进 行除氧,以减轻水中溶解氧对支撑梁 的腐蚀。 除氧器规格如下:

从汽包出口接出一路蒸汽经减压阀和 调节阀进入除氧器,在除氧器中软水 和蒸汽充分混合,达到除氧器额定压 力下的饱和温度。从水中分离出的空 气由除氧器顶部排入大气,除氧后的 水进入除氧水箱。除氧水箱的水位和 除氧器的压力均采用自动调节控制。

软水箱

基本参数

数量:

1台

软水箱容积: V=20 m3

给水路径

1、正常运行时,通过自动调节阀给 水,阀坏时走旁通;

2、紧急情况下直接将软水或净环水 加入。

软水泵

软水泵的作用是将水箱内的软 水送到除氧器进行除氧

本汽化站设置2台电动软泵,1 台柴油软水泵。其中1台运行 , 2台备用。 柴油泵是在紧急 情况下,将软水不经过除氧直 接加入到汽包内。

业锅炉给水泵,该泵为单吸、多

级、节段式离心水泵。水泵规格 如下:

转炉汽化冷却系统常见问题及解决对策

转炉汽化冷却系统常见问题及解决对策童健民(武钢第一炼钢厂 武汉430083)摘 要 转炉汽化冷却系统的安全稳定运行对于转炉实现高产、稳产是非常重要的,在连续生产过程中影响汽化冷却系统安全运行的因素较多,但常见的问题可以概括为 腐蚀、结垢、堵塞、操作 4类。

结合现场实际对这4类问题提出了具体的解决对策,经过实践完善后取得了较好的效果。

关键词 转炉 汽化冷却 对策Problems Comm only Existed in C onverter V aporized Cooling System and Some SolutionsTONG Jian-min(No.1Stee l -making Plant o f WISCO W uhan 430083)Abstract The safe and stable running of converter vaporized cooling sys te m is very important to the realiz ation of hi gh and s table output.There are many fac tors affecting the safe and s table running i n continuous producti on,but the commonly seen problems can be s ummarized as four ki nds:decay,fil th,s top and operation.The c onc rete solutions to the four ki nds of problems are put forward based on the site practice and good res ults have been obtained.Keywords converter vaporized cooli ng countermeasures转炉汽化冷却系统设备的安全稳定运行是保证被其冷却的转炉稳产、顺产的重要条件之一,在实际生产过程中相当一部分转炉汽化冷却系统暴露出这样或那样的问题,轻则影响转炉产能发挥,重则导致事故发生甚至被迫停炉。

加热炉汽化冷却用汽包的制作工艺及工装设计毕业设计论文

目录引言 (3)1 产品介绍 (6)1.1 产品构造分析 (7)1.2 母材性能分析 (8)1.3 母材焊接性分析 (9)2 产品制造工艺设计 (11)2.1 产品制作工艺流程图 (12)2.2 筒体制作工艺 (13)2.3 封头的制作工艺 (21)2.4 孔加工 (24)2.5 装配焊接工艺 (24)2.6 焊后检验 (33)3 20吨自调式焊接滚轮架的设计 (36)3.1 构造设计 (36)3.2 传动方式设计 (37)3.3 焊接滚轮架主要技术参数 (37)3.4 电动机的选择 (38)3.5 使用及维护 (39)致谢 (39)参考文献 (40)本设计的主要内容为加热炉汽化冷却用汽包的制作工艺及工装设计。

根据压力容器的分类标准,此贮罐属于Ⅰ类容器,其制造、检验和验收符合GB150-2021之规定。

本文在讨论16MnR焊接性的根底上,详细制定了汽包的制作工艺并设计了自调式焊接滚轮架。

16MnR钢是制造压力容器的专用钢。

16MnR的硫、磷和碳含量低,抗拉强度、延伸率、冲击韧性高。

因此,16MnR的力学性能和工艺性能良好,焊接性优良,一般不会因焊接而出现严重的硬化组织或淬硬组织,除环境温度很低或钢板厚度很大时,冷裂纹倾向较大以外,不易产生其它种类的裂纹。

产品制作工艺说明书中,简要分析了汽包的构成、各部分的材料及力学性能和制作使用要求;详细阐述了该容器的装配焊接工艺;对产品易出质量问题的环节进展了分析说明,并提出了一定的解决方案。

结合本产品的技术要求,采用无损探伤和水压试验进展检验。

最后,为了防止产品生锈需对产品进展涂饰。

说明书中还对汽包消费制作过程中所用的自调式焊接滚轮架进展了设计。

对自调式焊接滚轮架的设计的功能、用处、构造也进展了扼要的说明。

关键词:压力容器;汽包;焊接工艺;工装卡The main contents of the design for the use of evaporative cooling steam heating equipment design and production process. According to the classification standard of pressure vessels, the tank container,Ⅰbelongs to the manufacture of inspection and acceptance, conforms to the provisions – 2021. Based on the discussion 16MnR weldability, on the basis of the detailed process of drum set for the design and the debugger welding roller.16MnR steel is made of special steel pressure vessel. The 16MnR sulphur, phosphorus, and carbon content is low, tensile strength and elongation, impact toughness. Therefore, the mechanical properties and 16MnR process performance is good, good weldability, general won't because of welding and severe atherosclerosis organization or hardening organization, except for very low temperature environment or plate thickness is very big, the cold cracks tend to produce larger than that of other types of crack.Product craft instruction, briefly analyzed the drum, each part of materials and making use of mechanical properties and requirements, The detailed discussion on the container assembly welding technics; For product quality problem is that the link is analyzed, and puts forward some solutions. Combined with the product technical requirements, use NDT hydrostatic test and inspection. Finally, in order to prevent rusting of products should be prevented.The specifications of production process USES steam from the elements of the welding roller-sting design. To indicate the design of roller-sting welding structure, function and purpose are briefly described also.Keywords:Pressure vessel; Drum;Welding technology;Fixtures.引言汽包〔亦称锅筒〕是自然循环锅炉中最重要的受压元件,主要用于进展汽水别离、向循环回路供水、蒸汽清洗、锅内加药和连续排污。

120 t转炉汽化冷却系统运行存在问题及改进

120 t转炉汽化冷却系统运行存在问题及改进朱秀强【摘要】Existing problems and main causes in the operation of the evaporation cool-ing system of 120 t converter at Sanming Steel were analyzed while solutions were put for-ward. Through repeated practice the evaporation cooling process of the 120 t converter was stabilized, equipment service life increased and energy saving efficiency significantly improved.%分析了福建三钢120 t转炉汽化冷却系统运行存在问题、主要影响因素,提出了解决办法。

经过反复实践,稳定了120 t转炉汽化冷却运行工艺,提高了设备使用寿命,同时节电效果显著。

【期刊名称】《冶金动力》【年(卷),期】2016(000)009【总页数】4页(P31-33,37)【关键词】汽化管;强制循环;软化水;改进【作者】朱秀强【作者单位】福建三钢集团有限责任公司炼钢厂、福建三明 365000【正文语种】中文【中图分类】TF713转炉汽化冷却是指炼钢产生的高温烟气与汽化管外壁接触,将热量传递给汽化管内的水,使水变成蒸气,带走大量热量,降低烟气温度。

转炉汽化冷却系统运行的好坏事关转炉生产的顺行与否。

福建三钢二炼钢有3座120 t转炉,转炉汽化冷却采用强制循环和自然循环相结合方式,活动烟罩、氧枪口、左右下料口采用低压强制循环,炉口固定段、可移动段采用高压强制循,斜一段、斜二段、末一段、末二段化采用自然循环环。

转炉汽化冷却强制循环在福建三钢为首次采用,投产伊始该系统设备故障率较高。

影响锅炉汽温的因素及汽温的控制措施

影响锅炉汽温的因素及汽温的控制措施随着汽压的上升炉水的饱和温度、饱和水焓上升,而饱和蒸汽焓和炉水的汽化热减小。

我们知道炉水都是汽包压力下的饱和水,在燃料不变的前提下提高汽包压力会使得更多的饱和水变为饱和蒸汽,而燃料量没有转变,也就使得主、再热汽温下降。

四、几种常见的工况扰动造成的汽温变化分析1、高加解列高加解列后,锅炉的给水温度将下降,工质加热和蒸发所需的热量增多,在燃料量不变的状况下,锅炉蒸发量降低,造成过热汽温上升。

假如要维持蒸发量,必需增加燃料,这样不仅使整个炉膛温度上升,炉膛出口烟温上升,且流过过热器和再热器的烟气量和烟气流速增大,锅炉热负荷增大,管壁温度上升甚至产生超温,损坏设备。

因此一般在高加停用时,要限制机组负荷不大于90%额定负荷,严禁超负荷运行。

运行中发生高加爱护动作解列时,应马上相应开大过、再热减温水量,必要时通过削减燃料量来减弱燃烧,达到掌握汽温上升的目的。

2、启停制粉系统当启动制粉系统运行时,由于大量煤粉进入炉膛内,锅炉热负荷急剧增加,受热面吸热量增大,将造成汽温上升。

为了减小启动制粉系统时对汽温的扰动和防止超温,启动前应适当将过、再热汽温降低,缓慢开启制粉系统风门进行暖磨,使炉膛热负荷随着磨煤机内余粉的吹入渐渐上升,启动磨煤机后,将相应给煤机煤量放至最低,以削减瞬间吹入炉膛的燃料量。

由于其余给煤机的煤量相应削减,但因锅炉的惯性作用,这部分的燃烧并没有马上减弱,此时可通过降低一次风压来适当削减进入炉膛的燃料量,避开因大量煤粉燃烧造成炉内热负荷的急剧增加。

待汽温变化平缓后,再进行加负荷操作。

同时,汽机调门要协作掌握好主汽压力的变化,使其尽量平稳上升,以此来适应因燃烧变化所带来的蒸发量的转变,维持锅炉受热面内总的能量变化平衡。

在停运制粉系统的操作中,关闭停运磨煤机的风门时应缓慢进行,一方面是为了对磨煤机进行吹扫,保证停运后的平安;另一方面是防止其对一次风产生瞬间提高的扰动,造成燃烧突然加剧,引起汽温快速上升而产生的超温。

酒钢中板厂加热炉汽化冷却系统中汽包水位的控制__tr

甘肃冶金 2002年3月第1期酒钢中板厂加热炉汽化冷却系统中汽包水位的控制Ξ袁寿新(酒泉钢铁公司 甘肃省 嘉峪关市 735100)摘 要 对酒钢中板厂加热炉汽化冷却系统中汽包水位的控制程序做了介绍,从使用效果上来看,这套程序完全能够满足中板厂生产工艺的要求。

关键词 汽包水位 控制 原理 效果1 前言酒钢中板厂加热炉,是包头钢铁设计研究院设计的推钢式加热炉。

其热滑轨的冷却采用汽化冷却的方式。

在汽化冷却系统中,汽包水位是一个主要的被控参量。

酒钢中板厂采用ABB公司的控制程序对汽包水位进行自动控制。

2 汽包水位的控制通常有两种方式。

一种是采用两位式控制,在这种控制方式中,当汽包水位低于某一值时,汽包进水阀打开,汽包水位上升;当汽包水位等于一定值时,汽包进水阀关闭,汽包内的水汽化使水位逐渐下降;这种控制方式原理简单,易于实现,但控制精度差。

另一种控制方式是采用PI D控制,程序检测到当前水位值,外送蒸汽流量及当前进水流量和进水阀开度,在系统中进行PI D运算,将其运算结果由AO通道输出4~20mA信号至汽包进水阀,也就是所说的三冲量控制。

这种控制方式原理复杂,难于实现,但控制精度高,安全性能好。

现代控制系统中由于引入了计算机,利用软件代替调节器,使控制变的易于实现。

酒钢中板厂采用后一种方式对汽包水位进行控制。

3 汽包水位控制系统的硬件配置汽包水位控制作为加热炉燃烧控制系统的一部分,是由ABB公司提供的硬件及共同编制的控制程序进行工作。

具体地讲,控制系统硬件由AC450(ADVANT C ONTRO LLER450),OS515 (OPERAT OR ST ATI ON515),ES100(E NG NIEER ST ATI ON),水位变送器,流量变送器,气动执行机构及相应的通讯网络等组成。

AC450是一个工业计算机,它是控制系统的核心。

OS515是一个操作员站,它相当于一个监视器,操作员可通过它对控制系统进行操作。

加热炉汽化冷却系统简介

采用组合式加药装置,其中 包括2台柱塞式加药泵,1个500 升溶液箱,溶液箱上配搅拌器一 台。

柱塞泵流量: 0~25 l/h

扬程:

0、25MPa

功率:

2x0、55kW

搅拌器功率: 0、55kW

排污器

定期对除氧水箱内得 污垢进行清理

取样冷却器

为准确掌握冷却水得 水质,需要每天对汽包 内得水进行取样化验, 以确定每天得加约数 量。按每小时15吨得 蒸汽量计算,每天需要 加约67公斤。

泵中至少有最小流量通过以使其 稳定运行。

汽包

各冷却回路得冷却水在水梁中吸 热后,部分水汽化,汽水混合物通过 上升管进入汽包,在汽包内汽水分 离,蒸汽送入蒸汽管网或通过放散 管排入大气。汽包得蒸汽主管设 有流量计、压力调节阀,汽包水位 和汽包压力均为自动控制。汽包 水位采用蒸汽流量、给水流量和 汽包水位三个信号组成得三冲量 调节;汽包压力由双调节阀控制,运 行中使汽包压力保持在1、27MPa。 汽包设有双色玻璃板就地水位计, 同时设有两套独立得远传水位信 号指示。当汽包水位过低时,发出 联锁停炉信号。

在循环水泵得进水和出水联箱 之间设有压差测量,压差低时发出 报警信号,启动备用电动循环水泵 或柴油机循环水泵,当在给定得时 间内压差值不能恢复到正常值时, 发出联锁停炉信号。

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

柴油机循环水泵

当全厂事故停电时,炉内钢 坯与炉墙得蓄热量很大,支 撑梁和立柱仍需要冷却,因 此,加热炉得汽化冷却系统 设有柴油机带动得循环水 泵,可以在停电得10秒钟内 自动启动,保证水循环正常 运行从而使炉子得支撑梁 及其立柱不被烧坏。

流量 扬程 转速 功率

加热炉汽化冷却水管开裂原因分析及防范措施

加热炉汽化冷却水管开裂原因分析及防范措施摘要:对唐银带钢加热炉几次水管漏水事故进行分析,查找事故原因,提出防范措施。

关键词:加热炉;汽化冷却;开裂;分析;措施中图分类号:tg307 文献标识码:a 文章编号:1006-4311(2013)17-0318-020 引言河北唐银钢铁有限公司带钢车间新建推钢式加热炉2010年7月投产,炉内有效加热长度33米,内宽6.6米,炉内有四根纵水管,尺寸为?准140×22。

投产后3个月至7个月期间陆续发生4次纵水管漏水事故,其中三次位于纵水管靠近炉炕部位。

为解决频繁漏水问题,2011年2月底车间停炉7天将全部纵水管更换,更换后使用效果比较满意。

但在2012年11月下旬即全部更换1年零9个月后再次发现一根纵水管靠近炉炕部位漏水,但因效益较好未及时检修。

2012年12月26日生产过程中漏水突然恶化,纵水管连接仅剩下半部一小部分(图1),加热炉被迫停产,带病作业整一个月。

几次漏水事故严重打乱了公司生产均衡,也带来了较为严重的经济损失,为杜绝此类事故,带钢车间进行了认真的事故分析。

1 水管材质加热炉水管应使用20#,2011年2月炉内水管全部更换前,在处理漏水时曾更换下部分水管,对水管断面打磨检查发现水管断面存在若干米粒般气泡,这说明钢材本身存在缺陷,但当查看钢材质量证明书时发现炉内同规格纵水管竟有三个生产厂家,以致无法落实具体责任。

2011年2月炉内水管全部更换后又发生了一次漏水事故(2012年12月的事故),将漏水部位更换下来的水管化验检查排除了水管材质问题。

水管质量好坏是影响汽化冷却正常运行重要因素,因此对汽化冷却水管材质必须严格把关,尤其加热炉炉内水管一旦漏水只能停炉处理,即使炉外部位漏水因为运行压力高漏水后处理起来也很困难,所以加热炉汽化水管漏水严重影响生产,同时水漏到炉内也会严重影响炉内砌体的寿命。

2 水质如果软水水质不好,管壁结垢。

水垢的导热系数远小于钢材导热系数,造成管壁温度过高造成开裂。

转炉汽化冷却系统压力控制对烟道影响分析(修改稿)

转炉汽化冷却系统压力控制对烟道影响分析汪贵明(酒钢检修工程部,甘肃嘉峪关735100)摘要:本文分析了120T转炉汽化冷却系统压力控制对烟道运行的影响,给出了汽化冷却系统各子系统压力参数,对于同类型转炉汽化冷却系统的调试具有一定的借鉴作用。

关键词:转炉、汽化冷却系统、压力控制、烟道中图分类号:TF748.2 文献标识码:A炼钢生产工艺主要包括转炉冶炼、LF炉精炼、连铸等生产环节,生产节奏快,任何一个环节出问题,将导致相关工序受影响。

转炉冶炼过程中,烟道故障较多且修复时间长、难度大。

因此炼钢烟道汽化冷却在炼钢厂占有十分重要的地位。

转炉冶炼中炉气温度在一般在1400-1600℃之间,高温烟气流过烟道时,烟道内热负荷急剧增加,管壁温度急剧升高;停吹后,热负荷急剧下降,管壁温度随之下降。

这种周期性变化非常颗繁,约30多分钟左右一个周期,这种压力和热力周期性变化对汽化烟道的使用寿命产生影响。

以下通过120T顶底复吹转炉调试、生产实例,来分析如何通过稳定汽化冷却系统压力,保证烟道热负荷及压力的相对稳定,延长烟道使用寿命。

1汽化冷却系统的工作流程1.1当高温烟气从汽化冷却烟道中心通过时,管内的水被加热变成水蒸汽,同时烟气得到冷却。

水蒸汽因其密度比水轻而上升,经上升管进入汽包,在汽包内冷凝成水或引出去加以利用,再补充新水,水经下降管(强制循环的再经过循环泵)又送入汽化冷却烟道循环使用。

当汽包内的蒸汽压力升高到0.7~0.8MPa时,气动薄膜调节阀自动打开,使蒸汽进入蓄热器供用户使用。

蓄热器的蒸汽压力超过一定值时,蓄热器上的气动薄膜调节阀自动打开放散。

汽包需要补充的软水由软水泵送入。

1.2转炉汽化冷却装臵设备组成:两台给水泵(一运一备);两台低压强制循环泵(一运一备);两台中压强制循环泵(一运一备);三台软水泵;一台除氧器;一套烟道及汽包;一台台蓄热器,一个分气缸。

一个软水箱。

转炉汽化冷却系统由循环水系统、蒸汽系统、除氧给水系统、加药系统、取样系统、排气系统等组成。

亚临界锅炉汽包压力和温度的关系

亚临界锅炉汽包压力和温度的关系1.引言1.1 概述亚临界锅炉是目前广泛应用于发电厂的一种热能转换设备,其特点是在钢产量和性能方面比常规的超临界锅炉要低,但相对来说节能性能较好。

亚临界锅炉的工作原理是利用燃烧产生的热能将水加热成为蒸汽,然后通过锅炉的管道和设备输送至汽轮机中,进而驱动发电机发电。

在亚临界锅炉中,汽包是非常重要的部件之一,它起到储存蒸汽和平衡汽包和蒸汽管道之间压力差的作用。

汽包的压力和温度是亚临界锅炉运行过程中需要重点关注和控制的参数。

汽包的压力和温度受多种因素的影响。

首先,锅炉的工作压力和温度是影响汽包的压力和温度的主要因素之一。

当锅炉的工作压力和温度较高时,汽包的压力和温度也相应较高。

其次,锅炉的燃烧效率和供给水的水质也会对汽包的压力和温度产生影响。

如果锅炉的燃烧效率高且供给水的水质好,那么汽包的压力和温度通常较稳定。

此外,锅炉的设计和维护状况也会对汽包的压力和温度产生影响。

如果锅炉的设计合理且定期进行维护保养,汽包的压力和温度可以保持在较稳定的水平。

研究亚临界锅炉汽包压力和温度的关系对于优化锅炉运行和设计具有重要意义。

通过对这一关系的深入了解,可以在运行过程中及时控制和调整汽包的压力和温度,提高锅炉的效率和安全性。

同时,针对亚临界锅炉的设计和维护,可以通过合理的设计和维护策略来提高汽包的工作效果,确保锅炉能够稳定运行。

本文将重点探讨亚临界锅炉汽包压力和温度之间的关系,并总结其影响因素和规律。

通过深入研究亚临界锅炉汽包压力和温度的关系,旨在提供对亚临界锅炉的运行和设计的启示,为锅炉工程师提供有益的知识和指导。

文章结构部分的内容包括以下几点:1.2 文章结构本文主要分为三个部分进行阐述,分别是引言、正文和结论。

在引言部分,我们将对亚临界锅炉汽包压力和温度的关系进行概述,阐明文章的目的,并介绍亚临界锅炉的定义和工作原理。

这部分将为读者提供对文章主题的基本了解和背景知识。

正文部分将详细讨论亚临界锅炉汽包压力和温度的关系以及影响因素。

主蒸汽温度压力变化对机组的影响

主蒸汽温度压力变化对机组的影响第一篇:主蒸汽温度压力变化对机组的影响汽温、汽压异常对设备的危害在汽轮机运行中,初终汽压、汽温、主蒸汽流量等参数都等于设计参数时,这种运行工况称为设计工况,此时的效率最高,所以又称为经济工况。

运行中如果各种参数都等于额定值,则这种工况称为额定工况。

目前大型汽轮机组的热力计算工况多数都取额定工况,为此机组的设计工况和额定工况成为同一个工况。

在实际运行中,很难使参数严格地保持设计值,这种与设计工况不符合的运行工况,称为汽轮机的变工况。

这时进入汽轮机的蒸汽参数、流量和凝结器真空的变化,将引起各级的压力、温度、焓降、效率、反动度及轴向推力等发生变化。

这不仅影响汽轮机运行的经济性,还将影响汽轮机的安全性。

所以在日常运行中,应该认真监督汽轮机初、终参数的变化。

1、主蒸汽压力升高当主蒸汽温度和凝结器真空不变,而主蒸汽压力升高时,蒸汽在汽轮机内的焓降增大,末级排汽湿度增加。

主蒸汽压力升高时,即使机组调速汽阀的总开度不变,主蒸汽流量也将增加,机组负荷则增大,这对运行的经济性有利。

但如果主蒸汽压力升高超出规定范围时,将会直接威胁机组的安全运行。

因此在机组运行规程中有明确规定,不允许在主蒸汽压力超过极限数值时运行。

主蒸汽压力过高有如下危害:(1)主蒸汽压力升高时,要维持负荷不变,需减小调速汽阀的总开度,但这只能通过关小全开的调速汽阀来实现。

在关小到第一调速汽阀全开,而第二调速汽阀将要开启时,蒸汽在调节级的焓降最大,会引起调节级动叶片过负荷,甚至可能被损伤。

(2)末级叶片可能过负荷。

主蒸汽压力升高后,由于蒸汽比容减小,即使调速汽阀开度不变,主蒸汽流量也要增加,再加上蒸汽的总焓降增大,将使末级叶片过负荷,所以,这时要注意控制机组负荷。

(3)主蒸汽温度不变,只是主蒸汽压力升高,将使末几级的蒸汽湿度变大,机组末几级的动叶片被水滴冲刷加重。

(4)承压部件和紧固部件的内应力会加大。

主蒸汽压力升高后,主蒸汽管道、自动主汽阀及调速汽阀室、汽缸、法兰、螺栓等部件的内应力都将增加,这会缩短其使用寿命,甚至造成这些部件受到损伤。

汽包压力对连续加热炉汽化冷却系统的影响__tr

$

模拟结果及分析

根据上述各离散方程和具体连续加热炉自然

循环冷却系统结构参数即可求出冷却系统各项工 作指标 ’ 本文的模拟计算结果是根据营口中板厂 + 2 连续加热炉自然循环冷却系统具体结构参数 求出的 ’ $# " 运行稳定性 衡量自然循环冷却系统运行稳定性的重要参 数是管内冷却介质流动速度, 流速越大, 表明系统 运行越稳定 ’ 在同一工况下,炉内纵水管沿长度 方向上由于传热量不同, 汽化率不同, 因而管内冷 却介质的流速也不相同 ’ 图 , 所示是纵水管入口 处单相水流速度 $5 随炉子生产率和汽包压力变

模型,并根据该模型计算出汽包压力对系统工作指标的影响 ’ 关键词:加热炉,自然循环,汽化冷却,工作指标 ’ 中图分类号 5 67 "889 : 文献标识码 5 1

;<=>? 3@ ;<%AB $C=B DC%EE=C% F@ A ;<%AB G334F@H ;?E<%B 3I G3@<F@=%E /%J%A<F@H 7=@A&%

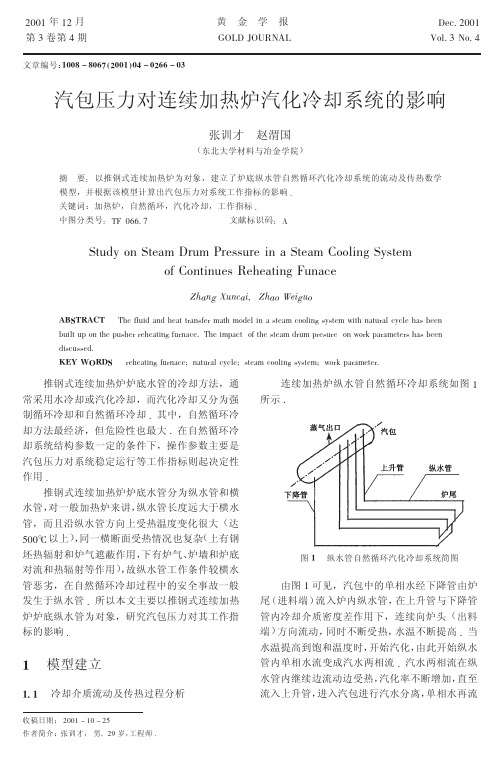

连续加热炉纵水管自然循环冷却系统如图 # 所示 ’

图!

纵水管自然循环汽化冷却系统简图

由图 # 可见,汽包中的单相水经下降管由炉 (进料端) 尾 流入炉内纵水管, 在上升管与下降管 管内冷却介质密度差作用下,连续向炉头 (出料 端) 方向流动, 同时不断受热, 水温不断提高 ’ 当 水温提高到饱和温度时, 开始汽化, 由此开始纵水 管内单相水流变成汽水两相流 ’ 汽水两相流在纵 水管内继续边流动边受热, 汽化率不断增加, 直至 流入上升管, 进入汽包进行汽水分离, 单相水再流

岁工程师推钢式连续加热炉炉底水管的冷却方法通常采用水冷却或汽化冷却而汽化冷却又分为强制循环冷却和自然循环冷却其中自然循环冷却方法最经济但危险性也最大在自然循环冷却系统结构参数一定的条件下操作参数主要是汽包压力对系统稳定运行等工作指标则起决定性作用推钢式连续加热炉炉底水管分为纵水管和横水管对一般加热炉来讲纵水管长度远大于横水管而且沿纵水管方向上受热温度变化很大达qt以上同一横断面受热情况也复杂上有钢坯热辐射和炉气遮蔽作用下有炉气炉墙和炉底对流和热辐射等作用故纵水管工作条件较横水管恶劣在自然循环冷却过程中的安全事故一般发生于纵水管所以本文主要以推钢式连续加热炉炉底纵水管为对象研究汽包压力对其工作指标的影响冷却介质流动及传热过程分析连续加热炉纵水管自然循环冷却系统如图所示可见汽包中的单相水经下降管由炉尾进料端流入炉内纵水管在上升管与下降管管内冷却介质密度差作用下连续向炉头出料端方向流动同时不断受热水温不断提高水温提高到饱和温度时开始汽化由此开始纵水管内单相水流变成汽水两相流汽水两相流在纵水管内继续边流动边受热汽化率不断增加直至流入上升管进入汽包进行汽水分离单相水再流入下降管而蒸汽流出汽包这就形成自然循环过程冷却介质在炉内纵水管内流动过程中由于不断受热热焓值不断增加其热焓值由纵水管管壁给入从而冷却了纵水管保证了连续加热炉的正常生产冷却介质流动及传热数学模型的建立纵水管内冷却介质流动及受热物理模型如图所示在假设条件下由图

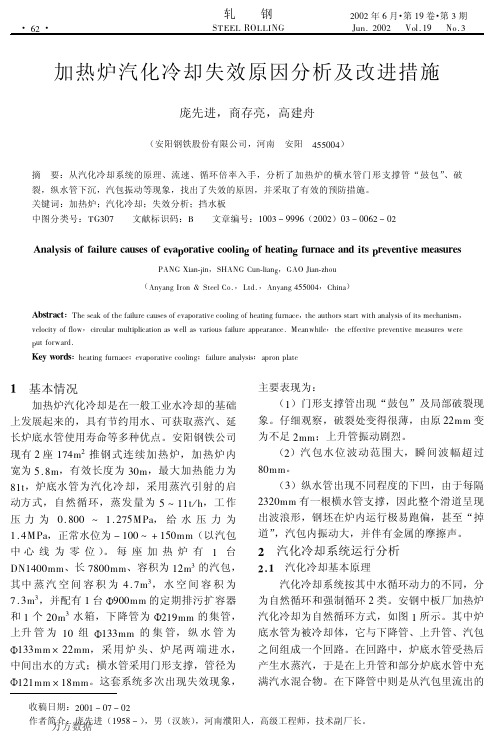

加热炉汽化冷却失效原因分析及改进措施__tr

加热炉汽化冷却失效原因分析及改进措施

庞先进,商存亮,高建舟

(安阳钢铁股份有限公司,河南 摘 安阳 )’’""))

要:从汽化冷却系统的原理、流速、循环倍率入手,分析了加热炉的横水管门形支撑管“鼓包” 、破

裂,纵水管下沉,汽包振动等现象,找出了失效的原因,并采取了有效的预防措施。 关键词:加热炉;汽化冷却;失效分析;挡水板 中图分类号: *+,"% 文献标识码: 文章编号:#"", $ &&&.(!""!)", $ "".! $ "!

收稿日期:!""# $ "% $ "!

为自然循环和强制循环 ! 类。安钢中板厂加热炉 汽化冷却为自然循环方式,如图 # 所示。其中炉 底水管为被冷却体,它与下降管、上升管、汽包 之间组成一个回路。在回路中,炉底水管受热后 产生水蒸汽,于是在上升管和部分炉底水管中充 满汽水混合物。在下降管中则是从汽包里流出的

,

9

9:8

汽冷却系统运行分析

汽化冷却基本原理 汽化冷却系统按其中水循环动力的不同,分

和 # 个 !"S, 水箱,下降管为 !!#&SS 的集管, 上升 管 为 #" 组 !#,,SS 的 集 管, 纵 水 管 为 !#,,SS Y !!SS,采 用 炉 头、炉 尾 两 端 进 水, 中间出水的方式;横水管采用门形支撑,管径为 !#!#SS Y #(SS。这套系统多次出现失效现象,

作者简介:庞先进(#&’( $ ) ,男(汉族) ,河南濮阳人,高级工程师,技术副厂长。

万方数据

第 "2 卷 ・ 第’期

带钢厂加热炉汽化冷却系统应急预案

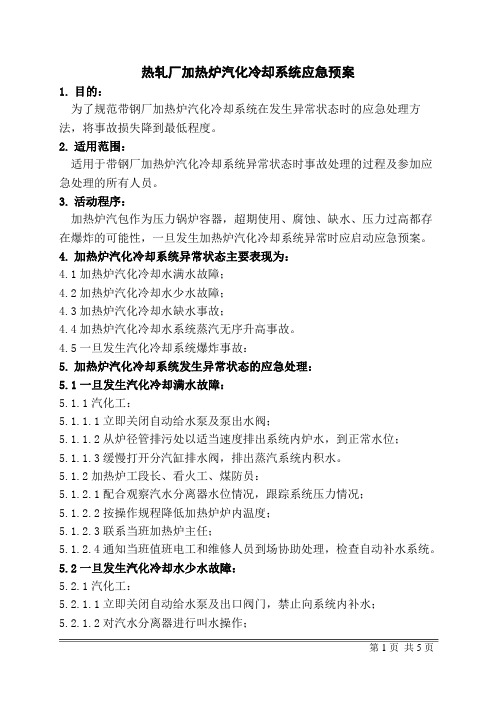

热轧厂加热炉汽化冷却系统应急预案1.目的:为了规范带钢厂加热炉汽化冷却系统在发生异常状态时的应急处理方法,将事故损失降到最低程度。

2.适用范围:适用于带钢厂加热炉汽化冷却系统异常状态时事故处理的过程及参加应急处理的所有人员。

3.活动程序:加热炉汽包作为压力锅炉容器,超期使用、腐蚀、缺水、压力过高都存在爆炸的可能性,一旦发生加热炉汽化冷却系统异常时应启动应急预案。

4.加热炉汽化冷却系统异常状态主要表现为:4.1加热炉汽化冷却水满水故障;4.2加热炉汽化冷却水少水故障;4.3加热炉汽化冷却水缺水事故;4.4加热炉汽化冷却水系统蒸汽无序升高事故。

4.5一旦发生汽化冷却系统爆炸事故:5.加热炉汽化冷却系统发生异常状态的应急处理:5.1一旦发生汽化冷却满水故障:5.1.1汽化工:5.1.1.1立即关闭自动给水泵及泵出水阀;5.1.1.2从炉径管排污处以适当速度排出系统内炉水,到正常水位;5.1.1.3缓慢打开分汽缸排水阀,排出蒸汽系统内积水。

5.1.2加热炉工段长、看火工、煤防员:5.1.2.1配合观察汽水分离器水位情况,跟踪系统压力情况;5.1.2.2按操作规程降低加热炉炉内温度;5.1.2.3联系当班加热炉主任;5.1.2.4通知当班值班电工和维修人员到场协助处理,检查自动补水系统。

5.2一旦发生汽化冷却水少水故障:5.2.1汽化工:5.2.1.1立即关闭自动给水泵及出口阀门,禁止向系统内补水;5.2.1.2对汽水分离器进行叫水操作;第1页共5页5.2.1.3检查排污口能否排出水流(无水排出立即作缺水操作);5.2.1.4开给水泵及出口阀,开始缓慢进水;5.2.1.5检查系统进水情况,根据情况选择使用1#、2#给水泵同时给水或单独给水。

5.2.2加热炉工段长及其它人员:5.2.2.1降低加热炉温度,做停炉准备;5.2.2.2联系加热炉主任、当班调度、轧线主任;5.2.2.3 通知当班值班电工和维修人员到场协助处理,检查自动补水系统。

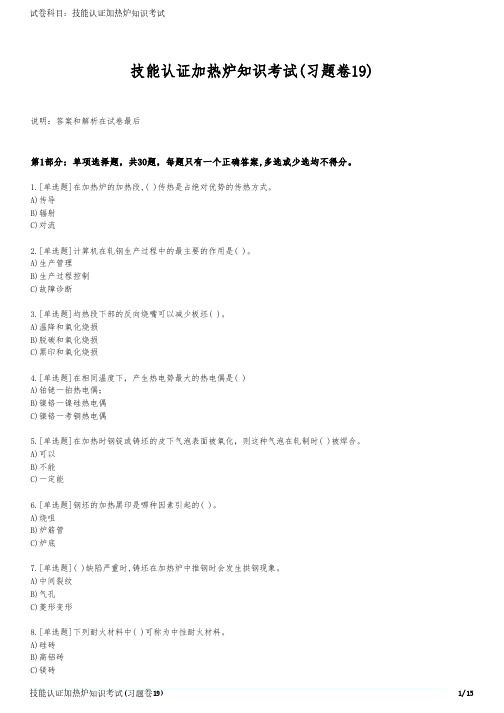

技能认证加热炉知识考试(习题卷19)

技能认证加热炉知识考试(习题卷19)说明:答案和解析在试卷最后第1部分:单项选择题,共30题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]在加热炉的加热段,( )传热是占绝对优势的传热方式。

A)传导B)辐射C)对流2.[单选题]计算机在轧钢生产过程中的最主要的作用是( )。

A)生产管理B)生产过程控制C)故障诊断3.[单选题]均热段下部的反向烧嘴可以减少板坯( )。

A)温降和氧化烧损B)脱碳和氧化烧损C)黑印和氧化烧损4.[单选题]在相同温度下,产生热电势最大的热电偶是( )A)铂铑一铂热电偶;B)镍铬一镍硅热电偶C)镍铬一考铜热电偶5.[单选题]在加热时钢锭或铸坯的皮下气泡表面被氧化,则这种气泡在轧制时( )被焊合。

A)可以B)不能C)一定能6.[单选题]钢坯的加热黑印是哪种因素引起的( )。

A)烧咀B)炉筋管C)炉底7.[单选题]( )缺陷严重时,铸坯在加热炉中推钢时会发生拱钢现象。

A)中间裂纹B)气孔C)菱形变形8.[单选题]下列耐火材料中( )可称为中性耐火材料。

A)硅砖9.[单选题]不适合测量在室温上下波动的温度计是( )A)蒸汽压力式温度计B)棒式温度计C)双金属温度计10.[单选题]原料长度同炉子内宽之间的关系是原料长度( )炉子内宽。

A)大于B)等于C)小于11.[单选题]对于碳素钢来说,随着含碳量的增高,其加热温度应( )。

A)适当提高B)保持不变C)适当降低12.[单选题]控制轧制的目的是( )。

A)提高轧钢产量B)控制轧机产量C)提高热轧材综合性能13.[单选题]侧炉门的作用是( )。

A)熄炉时打开冷却B)调整炉内板型C)看火和观察炉墙状况14.[单选题]加热炉烘钢用的燃料大多采用( )。

A)煤气B)焦碳C)煤15.[单选题]钢晶粒增长到一定程度后,机械性能降低,这种现象是( )。

A)过烧B)脱碳C)氧化D)过热16.[单选题]Cr5Mo材质的炉管使用温度不大于( )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

! $ !" # % $ $ !" # % % $ !" # % " $ !" # %

! $ ! & ! !" # & ! # % $ $ ! & ! !" # & ! # % % $ ! & ! !" # & ! # % " $ ! & ! !" # & ! # %

图!

冷却介质流动受热物理模型简图

$

结

论

(%)所建模型能真实反映连续加热炉自然循 环汽化冷却系统中汽包压力对系统稳定运行、使 用寿命、 散热损失等工作指标的影响 . (")汽包压力存在随炉子生产率变化最佳压 力曲线,该曲线对加热炉自然循环汽化冷却系统 实现最佳运行具有实际指导意义 . 参考文献

4%5 4"5 4!5 陆钟武 . 火焰炉 . 北京: 冶金工业出版社, %//) 蔡照信 . 汽化冷却工艺在钢铁企业中的应用与发展 . 能 源, %/$(6 7 " 8 9 02:;-2:<=6 >. 0. ?+<. @ ABCD 12++=E 02F GCE H2I J BKLMK; ABCD K: NCEKOC:+2B 2:; P=E+K<2B 1KF=I. Q:+. > 0MB+KF-2I= ABCD6 %/’*6 7 % 8 9 4*5 NIM. R. R. SE2:IFCE+ 1EC<=II=I K: TCKBK:U 2:; SDC J F-2I= ABCD. N=VKIF-=E= 1MW. XCEF.6 %/’#

图!

纵水管入口水流速度变化曲线图

图$

纵水管冷却热损失变化曲线图

图&

纵水管管壁温度变化曲线

图%为其工作条件恶劣 . 而影响炉内纵水管 使用寿命的因素很多, 从本文研究内容角度看, 主 要是管壁温度及温度波动程度 . 当管壁温度越 低, 温度波动程度越小, 使用寿命就越长 . 图 ) 所示曲线 %、 " 是在汽包压力分别为 (. # 和 (. / 012,炉子生产率均为 )( + , - 条件下的计 算曲线 . 3 点为纵水管内单相水开始汽化点 . 3 点 左侧为单相水流段,右侧为汽水两相流段 . 从降 低纵水管管壁温度, 提高其使用寿命角度看, 应降 低汽包压力 . 这是因为汽包压力降低,汽化温度 降低, 管内冷却介质温度水平降低, 从管壁吸热量 增加, 从而降低了管壁温度 . !" $ 汽包最佳工作压力 在保证系统稳定运行的前提下,尽量延长使 (降低管壁温度) 用寿命 , 降低冷却热损失 . 这种 要求下的汽包压力称为汽包最佳工作压力 . 图 # 所示为汽包压力随炉子生产率变化的最 佳压力曲线 . 按此曲线调整,自然循环冷却系统 可达最佳工作状态 .

连续加热炉纵水管自然循环冷却系统如图 # 所示 ’

图!

纵水管自然循环汽化冷却系统简图

由图 # 可见,汽包中的单相水经下降管由炉 (进料端) 尾 流入炉内纵水管, 在上升管与下降管 管内冷却介质密度差作用下,连续向炉头 (出料 端) 方向流动, 同时不断受热, 水温不断提高 ’ 当 水温提高到饱和温度时, 开始汽化, 由此开始纵水 管内单相水流变成汽水两相流 ’ 汽水两相流在纵 水管内继续边流动边受热, 汽化率不断增加, 直至 流入上升管, 进入汽包进行汽水分离, 单相水再流

"

($ & #% & (( & "$! ) * "’ $ ( ! ## (# !()

(! ) (, ) $-% (. ) (" ) (# )

’ + (, - (% " * (! (! % 单相介质) " + " $ %" !( % 两相介质) " + " $ %" .( !/( + !/( 0 % 1 , + ,0 %1

L=F4< =M 3@ <J% M=EJ%C C%J%A<F@H I=C@A&%’ 6J% FBMA&< 3I <J% E<%AB >C=B MC%E=C% 3@ K3CN MACAB%<%CE JAE L%%@

推钢式连续加热炉炉底水管的冷却方法,通 常采用水冷却或汽化冷却,而汽化冷却又分为强 制循环冷却和自然循环冷却 ’ 其中,自然循环冷 却方法最经济,但危险性也最大 ’ 在自然循环冷 却系统结构参数一定的条件下,操作参数主要是 汽包压力对系统稳定运行等工作指标则起决定性 作用 ’ 推钢式连续加热炉炉底水管分为纵水管和横 水管, 对一般加热炉来讲, 纵水管长度远大于横水 管,而且沿纵水管方向上受热温度变化很大(达 (上有钢 , 同一横断面受热情况也复杂 Q""T 以上) 坯热辐射和炉气遮蔽作用, 下有炉气、 炉墙和炉底 对流和热辐射等作用) , 故纵水管工作条件较横水 管恶劣,在自然循环冷却过程中的安全事故一般 发生于纵水管 ’ 所以本文主要以推钢式连续加热 炉炉底纵水管为对象,研究汽包压力对其工作指 标的影响 ’

!

模型求解算法

如前所述,连续加热炉炉底纵水管自然循环

冷却系统中的冷却介质分为单相水流段和汽水两 相流段 ’ 由于这两种冷却介质受温度、压力影响 不同, 故采用不同的离散处理 ’

"#$

黄

金

学

报

第!卷

(图中曲线编号 % & ’ 对应炉子生产率分别 化曲线 为 !( 、 …、 不同炉子 !)、 *(、 #( + , -) . 由图 ! 可见, 生产率下,汽包压力存在一个临界值 . 在该临界 压力下, !" 值最大 . 也就是说,把汽包压力调整 到对应炉子生产率下的临界压力值,系统运行最 稳定 . 由图 ! 还可见, 随着炉子生产率的增加, 汽 包临界压力值减小 . 反之, 增加 . !" # 汽化冷却热损失

汽化冷却热损失,就是由冷却介质带出炉外 当汽包压力一定时, 冷却 的物理热 . 由图 * 可见, 热损失随着炉子生产率的增加而增加 . 这是因为 炉子生产率增加, 炉内温度水平提高, 向纵水管的 传热量增加 . 当炉子生产率一定时,汽包压力增 加, 冷却热损失减小, 但变化不明显 . !" ! 使用寿命 影响冷却系统使用寿命的主要部分是炉内纵

单相水流段 (+)对于单相水, 可视为不可压缩介质, 其体

积受温度、 压力的影响很小, 可忽略不计 ’ 故单相 水密度 " 和流速 $ 均可视为常数 ( 在管径不变 段) , 即 " $ ! & ! !" # & ! # % ) " $ ! " # % 0 $ $ ! & ! !0 # & ! # % ) $ $ !" # % 1 (!)单相水焓值受压力变化的影响也很小, 主要取决于传热量; (,)单相水沿其流动方向上的压力变化,可 视为分段线性变化 ’ 根据上述分析和假设条件,可容易得出单相 水温度和压力离散方程 ’ !# ! 汽水两相流段 由于汽水两相流中的水及水蒸汽均为饱和状 态, 当传热量不同时, 汽水两相流的密度 " 和流速 $ 均变化,所以其数学模型的离散化要比单相水 复杂得多 4 假设: (+)汽水两相流为均相流; (!)汽水两相流中饱和水及饱和蒸汽比容均 为常数; (,)汽水两相流焓值只是压力和含汽率的函

!"#$% &’$(#)* !"#+ ,-)%’+

,-./0,1/ >FE&=EE%>’ 234 5607. C%J%A<F@H I=C@A&%O @A<=CA4 &?&4%O E<%AB &334F@H E?E<%BO K3CN MACAB%<%C’ 6J% I4=F> A@> J%A< <CA@EI%C BA<J B3>%4 F@ A E<%AB &334F@H E?E<%B KF<J @A<=CA4 &?&4% JAE L%%@

模型,并根据该模型计算出汽包压力对系统工作指标的影响 ’ 关键词:加热炉,自然循环,汽化冷却,工作指标 ’ 中图分类号 5 67 "889 : 文献标识码 5 1

;<=>? 3@ ;<%AB $C=B DC%EE=C% F@ A ;<%AB G334F@H ;?E<%B 3I G3@<F@=%E /%J%A<F@H 7=@A&%

!""# 年 #! 月 第 ( 卷第 ) 期

文章编号: !""# $ #"%& ’ (""! ) "* $ "(%% $ "+

黄

金

学

报

$%&’ !""# 234’ ( 03’ )

*+,$ -+./01,

汽包压力对连续加热炉汽化冷却系统的影响

张训才 赵渭国

(东北大学材料与冶金学院 ) 摘 要 5 以推钢式连续加热炉为对象,建立了炉底纵水管自然循环汽化冷却系统的流动及传热数学

!

!8 !

模型建立

冷却介质流动及传热过程分析

收稿日期: !""# P #" P !Q 作者简介:张训才, 男 R !S 岁, 工程师 ’

第-期

张训才等: 汽包压力对连续加热炉汽化冷却系统的影响 !# "

!"#

入下降管,而蒸汽流出汽包 ’ 这就形成自然循环 过程 ’ 冷却介质在炉内纵水管内流动过程中由于 不断受热, 热焓值不断增加, 其热焓值由纵水管管 壁给入, 从而冷却了纵水管, 保证了连续加热炉的 正常生产 ’ "# ! 冷却介质流动及传热数学模型的建立 纵水管内冷却介质流动及受热物理模型如图 ! 所示 ’ 在假设条件下,由图 ! 可建立冷却介质 流动和传热数学模型 ’ 是由连续方程、 动量方程、 能量方程和状态方程及边界条件组成 ’ " #$ & ( " ) * ## ( ! (+ )