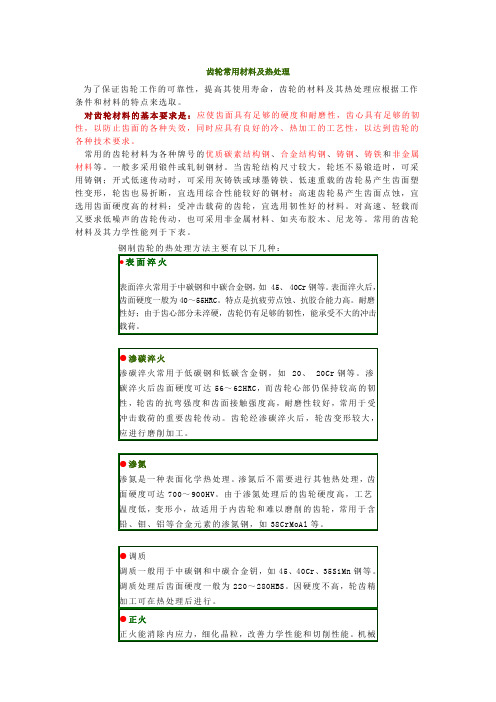

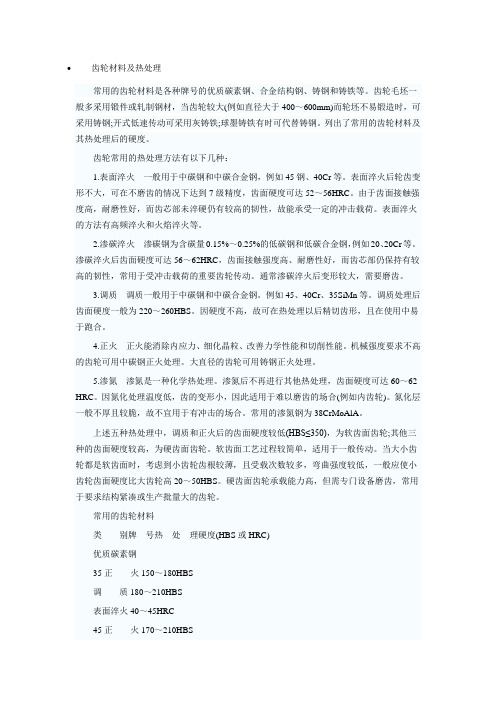

齿轮钢材和热处理质量及其控制一

齿轮零件热处理变形及控制方法

σE=0

-σE

Cold

(a)平衡状态

+σE→0

(b)加热过程(尖角膨胀,边受压)

+σE Hot

(c)加热后(尖角圆满,边 (d)冷却过程(尖角收缩,边缩短) 弯曲变长)

-σE

(e)冷却后(尖角仍圆满,边弯曲变长) 图 1 热应力引起的变形示意

图 2 汽车后桥从动锥齿轮模型

3.1.2 机械加工 齿 轮 的 热 处 理 变 形 与 机 械 加 工 相 关 ,机 械 加

变形量/mm

+1.489×10-1 +1.365×10-1 +1.240×10-1 +1.116×10-1 +9.918×10-2 +8.675×10-2 +7.432×10-2 +6.189×10-2 +4.946×10-2 +3.703×10-2 +2.460×10-2 +1.217×10-2 -2.620×10-4

变形量/mm

+4.271×10-1 +3.899×10-1 +3.527×10-1 +3.156×10-1 +2.784×10-1 +2.412×10-1 +2.041×10-1 +1.669×10-1 +1.297×10-1 +9.256×10-2 +5.539×10-2 +1.825×10-2 -1.894×10-2

生产

WORKSHOP

现场

SOLUTION

齿轮零件热处理变形及控制方法

崔磊 杨林 李骏 齐飞

(中国第一汽车集团公司发展制造部,长春 130011)

摘要:齿轮在热处理过程中产生变形是一种普遍的现象,影响齿轮热处理变形的因素众 多,包括齿轮加工、材料以及热处理工艺等,针对这些因素,提出了一些减小齿轮热处理变形的 控制方法。其中齿轮设计、材料的淬透性、晶粒度的控制,预先热处理工艺以及模压淬火工序 是解决齿轮热处理变形的重要手段。

齿轮钢的化学成分标准

齿轮钢的化学成分标准齿轮钢是一种用于制造齿轮的特殊钢材,其化学成分标准对于保证齿轮的强度、耐磨性和韧性至关重要。

在制造齿轮的过程中,选择合适的齿轮钢材料,对于提高齿轮的使用寿命和性能至关重要。

首先,齿轮钢的化学成分标准主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、镍(Ni)等元素的含量。

其中,碳是提高齿轮钢的硬度和强度的关键元素,通常含量在0.15%~0.25%之间。

硅和锰的含量可以调节齿轮钢的强度和韧性,硅的含量一般在0.20%~0.35%,锰的含量一般在0.70%~1.20%。

磷和硫的含量应该尽量控制在较低水平,以提高齿轮钢的纯净度和韧性。

而铬和镍的含量则可以提高齿轮钢的耐磨性和耐蚀性,铬的含量一般在0.40%~0.60%,镍的含量一般在1.25%~1.75%。

其次,齿轮钢的化学成分标准还需要考虑材料的热处理性能。

齿轮在使用过程中会受到较大的载荷和摩擦,因此齿轮钢需要具有良好的热处理性能,以保证齿轮在高温和高压下不易变形和损坏。

因此,齿轮钢的化学成分标准中,通常还会包括一些合金元素的含量,如钼(Mo)、钒(V)、钛(Ti)等,这些合金元素可以提高齿轮钢的热处理硬化性能和淬透性。

最后,齿轮钢的化学成分标准还需要考虑材料的加工性能和焊接性能。

齿轮钢通常需要进行切削加工和焊接,因此需要具有良好的加工性能和焊接性能。

在确定化学成分标准时,需要考虑材料的切削性能、热处理变形性和焊接变形性,以保证齿轮的加工和焊接质量。

综上所述,齿轮钢的化学成分标准对于保证齿轮的强度、耐磨性、韧性、热处理性能、加工性能和焊接性能至关重要。

制造齿轮时,需要根据实际使用条件和要求,选择合适的齿轮钢材料,并严格按照化学成分标准进行生产和加工,以保证齿轮的质量和性能。

特殊钢生产工艺综述

特殊钢生产工艺综述摘要:特殊钢包括优质碳素钢、合金钢、高合金钢三大类,本文介绍了特殊钢的生产工艺,重点论述了合金结构钢、汽车用齿轮钢、合金工具钢、高速工具钢、轴承钢、弹簧钢和不锈钢的性能及生产工艺技术。

关键词:特殊钢性能生产工艺特殊钢一般是指具有特殊性能或特殊用途的钢种。

其与普通钢相比具有更高的强度和韧性、物理性能、化学性能、生物相容性和工艺性能。

因其性能特殊,决定了它在国民经济及军事工业中占有极其重要的地位。

因此,在生产制造特殊钢时,就需要采用特殊的工艺装备技术来实现特殊的化学成分、特殊的组织和性能[1]。

特殊钢的定义在国际上没有明确规定,各国特殊钢的统计分类不完全相同。

我国特殊钢定义与日本、欧洲相近,包括优质碳素钢、合金钢、高合金钢三大类,通常展开为优质碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、高速工具钢、轴承钢、弹簧钢( 碳素弹簧钢和合金弹簧钢) 、耐热钢和不锈钢。

近年来,围绕提高特殊钢性能、质量、品种、效率,降低特殊钢成本、节能降耗、环境友好等方面采用了一系列新技术、新工艺、新装备,使得特殊钢的洁净度、均匀度、组织细化度和尺寸精度等有了很大提高。

特殊钢生产工艺流程主要有3种[2]:1) 电炉流程( 即短流程) :电炉—二次精炼—连铸—轧制。

2) 转炉流程(长流程) :高炉—铁水预处理—转炉—二次精炼—连铸—轧制。

3) 特种冶金:特种冶炼( 如真空感应熔炼、冷坩埚熔炼、电渣重熔、真空电弧重熔、电子束熔炼、等离子熔炼等)—锻造或轧制。

这里要指出的是有些钢种的生产至今还必须走模铸—开坯—轧制或锻造的工艺流程。

由于宇航、导弹、火箭、原子能、海洋电子等工业的发展,对所需要的金属或合金质量、性能、可靠性、稳定性等的要求越来越高,电弧炉,转炉冶炼的钢质量很难满足这些要求,所以必须使用特种冶金技术。

特种冶金包括:真空感应熔炼、电渣重熔、真空电弧重熔、电子束熔炼、等离子熔炼等。

难熔金属(钨、钼、铌、钽) 及活泼金属( 钛及钛合金,包括钛、铝金属间化合物等) 用真空电弧重熔、电子束熔炼以及冷坩埚感应熔炼等方法来制备;高温合金、精密合金以及某些对质量要求很高的合金钢用真空感应熔炼、电渣重熔、真空电弧重熔等方法来生产[3]。

齿轮材料选择及其热处理

齿轮材料选择及其热处理The document was finally revised on 2021齿轮材料选择及其热处理摘要:齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件,是能互相啮合的有齿的机械零件,是机械传动中应用最广泛的零件之一。

在齿轮的制造过程中,合理选择材料与热处理工艺,是提高承载能力和延长使用寿命的必要保证。

常用齿轮材料锻钢、铸钢、铸铁、有色金属、非金属材料等的选择及热处理工艺进行了分析。

关键词:齿轮材料热处理工艺一、齿轮结构:二、齿轮的分类:按其外形分为:圆柱齿轮、锥齿轮、非圆齿轮、、蜗杆蜗轮按齿线形状分为:直齿轮、斜齿轮、人字齿轮、曲线齿轮按轮齿所在的表面分为:外齿轮、内齿轮按制造方法可分为:铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮三、常用齿轮材料及热处理工艺的选择:1)高承载能力的重要齿轮,如汽车、拖拉机、矿山机械及航空发动机等齿轮汽车、拖拉机等齿轮主要分装在变速箱和差速器中,推动汽车、拖拉机运行,所以传递功率、冲击力及摩擦压力都很大, 工作条件比较差。

因此在耐磨性、疲劳强度、心部强度和冲击韧性等方面的要求均比较高,因此选用渗碳钢经渗碳、淬火及低温回火后使用最为合适。

小模数齿轮一般采用20Cr和20CrMnTi,而较大模数齿轮采用30CrMnTi 钢。

工艺路线一般为:备料——锻造——正火——机械粗加工、半精加工——渗碳+ 淬火+ 低温回火——喷丸——校正——精加工2)中等承载能力的齿轮,主要用于切削机床齿轮机床齿轮大多用于齿轮箱,传递动力,改变运动速度和方向,工作条件相对较好,载荷不大,工作平稳无强烈冲击,转速也不高,属工作条件较好的齿轮。

因此,要求综合力学性能好,一般选用调质钢制造, 如40 钢、45 钢、40Cr、40SiMn 等。

工艺路线一般为:备料——锻造——正火——机械粗加工——调质——机械半精加工——高频感应淬火+ 低温回火——磨削3)较低承载能力的齿轮较低承载能力的齿轮一般选用中碳钢(40、45)或低合金中碳钢(40Cr、40Mn、40MnB等)制造,进行调质处理,调质后硬度约为200~300HB。

齿轮常用材料及热处理

齿轮常用材料及热处理

为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

根据热处理后齿面硬度的不同,齿轮可分为软齿面齿轮(≤350HBS)和硬齿面齿轮(>350HBS)。

一般要求的齿轮传动可采用软齿面齿轮。

为了减小胶合的可能性,并使配对的大小齿轮寿命相当,通常使小齿轮齿面硬度比大齿轮齿面硬度高出30~

50HBS。

对于高速、重载或重要的齿轮传动,可采用硬齿面齿轮组合,齿面硬度可大致相同。

常用齿轮材料及其力学性能。

齿轮材料及热处理

齿轮材料及热处理常用的齿轮材料是各种牌号的优质碳素钢、合金结构钢、铸钢和铸铁等。

齿轮毛坯一般多采用锻件或轧制钢材,当齿轮较大(例如直径大于400~600mm)而轮坯不易锻造时,可采用铸钢;开式低速传动可采用灰铸铁;球墨铸铁有时可代替铸钢。

列出了常用的齿轮材料及其热处理后的硬度。

齿轮常用的热处理方法有以下几种:1.表面淬火一般用于中碳钢和中碳合金钢,例如45钢、40Cr等。

表面淬火后轮齿变形不大,可在不磨齿的情况下达到7级精度,齿面硬度可达52~56HRC。

由于齿面接触强度高,耐磨性好,而齿芯部未淬硬仍有较高的韧性,故能承受一定的冲击载荷。

表面淬火的方法有高频淬火和火焰淬火等。

2.渗碳淬火渗碳钢为含碳量0.15%~0.25%的低碳钢和低碳合金钢,例如20、20Cr等。

渗碳淬火后齿面硬度可达56~62HRC,齿面接触强度高、耐磨性好,而齿芯部仍保持有较高的韧性,常用于受冲击载荷的重要齿轮传动。

通常渗碳淬火后变形较大,需要磨齿。

3.调质调质一般用于中碳钢和中碳合金钢。

例如45、40Cr、35SiMn等。

调质处理后齿面硬度一般为220~260HBS。

因硬度不高,故可在热处理以后精切齿形,且在使用中易于跑合。

4.正火正火能消除内应力、细化晶粒、改善力学性能和切削性能。

机械强度要求不高的齿轮可用中碳钢正火处理。

大直径的齿轮可用铸钢正火处理。

5.渗氮渗氮是一种化学热处理。

渗氮后不再进行其他热处理,齿面硬度可达60~62 HRC。

因氮化处理温度低,齿的变形小,因此适用于难以磨齿的场合(例如内齿轮)。

氮化层一般不厚且较脆,故不宜用于有冲击的场合。

常用的渗氮钢为38CrMoAlA。

上述五种热处理中,调质和正火后的齿面硬度较低(HBS≤350),为软齿面齿轮;其他三种的齿面硬度较高,为硬齿面齿轮。

软齿面工艺过程较简单,适用于一般传动。

当大小齿轮都是软齿面时,考虑到小齿轮齿根较薄,且受载次数较多,弯曲强度较低,一般应使小齿轮齿面硬度比大齿轮高20~50HBS。

齿轮锻造工艺

齿轮锻造工艺齿轮作为机械传动中不可或缺的部件,其制造工艺也显得尤为重要。

齿轮锻造工艺是一种常见的制造方法,下面将详细介绍齿轮锻造的工艺流程及注意事项。

一、材料选择1.1 钢材选择齿轮锻造所选用的钢材应具备高强度、高耐磨性、高耐蚀性等特点。

常用的钢材有20CrMnTi、40CrNiMoA、42CrMo等。

1.2 材料热处理在进行齿轮锻造前,需要对材料进行热处理。

通过控制加热温度和保温时间,使钢材达到适宜的组织状态。

常用的热处理方法有淬火+回火、正火等。

二、预备工作2.1 切割原材料将所选用的钢材按照要求切割成合适大小的坯料。

2.2 加热坯料将切割好的坯料放入加热炉中进行加热,使其达到适宜锻造温度。

三、锻造工艺3.1 模具设计与制作根据齿轮的形状和尺寸,设计合适的模具。

模具制作需要注意材料的选用和加工精度。

3.2 锻造过程将加热坯料放入锻造机中,按照设计好的模具形状进行锻造。

锻造过程中需要注意温度、力度、速度等参数的控制。

3.3 修整将锻造后的齿轮进行修整,去除表面毛刺和不规则部分。

四、后处理工艺4.1 热处理对锻造后的齿轮进行热处理,以提高其硬度和耐磨性。

4.2 机加工通过车床、铣床等机器进行加工,使齿轮达到要求的精度和表面光洁度。

五、质量检测5.1 外观检测对齿轮外观进行检查,排除表面缺陷等问题。

5.2 尺寸检测通过专业设备进行尺寸测量,确保齿轮符合要求。

5.3 功能测试通过装配到相应设备中进行功能测试,确保齿轮能够正常运转。

六、注意事项6.1 温度控制在锻造过程中需要严格控制温度,避免过高或过低对钢材造成损害。

6.2 锻造力度锻造力度需要根据齿轮的形状和尺寸进行调整,避免出现变形等问题。

6.3 热处理热处理需要严格按照要求进行,以保证齿轮的硬度和耐磨性。

以上就是齿轮锻造工艺的详细介绍。

在实际生产中,还需要根据具体情况进行调整和改进,以提高齿轮的质量和生产效率。

汽车齿轮常用材料热处理方法及性能分析

编号:本科毕业论文论文题目:汽车齿轮常用材料热处理方法及性能分析系(院):电子科学与工程系******学号:**********专业:汽车服务工程年级:0701指导教师:***职称:副教授完成日期:2011-5摘要本文通过分析采用传统热处理工艺的汽车齿轮容易出现的失效形式,对选取齿轮材料提出合理要求。

通过对常用齿轮材料的讨论,性能较好的20CrMo、20CrNi2Mo 和17CrNiMo6三种渗碳钢成为首选。

针对传统的热处理工艺中部分不符合技术发展要求的过程进行改进,其中对预备热处理中正火与等温退火的比较,证明等温退火工艺是合理的预备热处理方案。

同时在参考日本等国的高温渗碳技术、渗碳新技术及催渗技术的基础上,重点讨论了真空渗碳的优缺点及应用实例。

最后,给出了作者认为比较好的热处理工艺路线。

关键词:渗碳齿轮;热处理工艺;性能分析格式请严格按照新上传的模板修订,表格格式要求做成三线表(表4.3和4.4已经调好,其他能做成三线表的请做成三线表,个别表格做不成的按原格式),其余修改见文中标记。

改完后全文多通读几遍,不要再留下一些低级错误。

AbstractThis paper through analyzing the car with traditional heat treatment technology of the failure forms of gear is easy to appear in the selection of gear materials, put forward reasonable requirement. Through the discussion to commonly used gear material, performance is good 20CrMo, 20CrNi2Mo and 17CrNiMo6 three carburizing steels become preferred. In traditional heat treatment process part does not meet the technical requirements for the development process, including heat to prepare improvement of zhongzheng fire and the isothermal annealing, it is demonstrated that the isothermal annealing process is reasonable prepare heat treatment plan. In reference to Japan and other countries of the high temperature carburizing technology, carburizing new technologies and urge permeability technology foundation, mainly discussed the advantages and disadvantages of the vacuum carburizing.Keywords:carburized gear;Heat treatment process;Performance analysis目录1汽车齿轮及其失效形式 ------------------------------------------------------------------------------------------- 11.1齿轮作用简述 ------------------------------------------------------------------------------------------------ 11.2齿轮的主要失效形式的讨论 --------------------------------------------------------------------------- 11.3齿轮应满足的性能要求 ---------------------------------------------------------------------------------- 21.4齿轮材料选取 ------------------------------------------------------------------------------------------------ 21.4.1齿轮类零件的选材 -------------------------------------------------------------------------------- 21.4.2汽车齿轮选材应满足的条件及需要考虑的因素 -------------------------------------- 3 2齿轮渗碳钢简介------------------------------------------------------------------------------------------------------ 42.1渗碳钢的分类 ------------------------------------------------------------------------------------------------ 42.2合金渗碳钢淬透性的讨论------------------------------------------------------------------------------- 42.3合金渗碳钢应具有的性能及常用热处理工艺 -------------------------------------------------- 5 3国内汽车齿轮用钢现状 ------------------------------------------------------------------------------------------- 73.1通用齿轮用钢 ------------------------------------------------------------------------------------------------ 73.2商用车齿轮用钢--------------------------------------------------------------------------------------------- 73.3对轮齿材料的讨论 ----------------------------------------------------------------------------------------- 83.3.1传统汽车用钢 --------------------------------------------------------------------------------------- 83.3.2优质齿轮用钢 --------------------------------------------------------------------------------------- 9 4汽车齿轮材料的热处理工艺分析--------------------------------------------------------------------------- 104.1传统的汽车齿轮热处理工艺 ------------------------------------------------------------------------- 104.2对预处理工艺的改进讨论----------------------------------------------------------------------------- 104.2.1预备热处理综述----------------------------------------------------------------------------------- 104.2.2对通用齿轮的改进讨论 ----------------------------------------------------------------------- 114.2.3重载齿轮改进讨论 ------------------------------------------------------------------------------ 124.3渗碳淬火工艺的改进------------------------------------------------------------------------------------- 154.3.1日本等国公司对传统渗碳工艺的改进--------------------------------------------------- 154.3.2部分新的渗碳技术简述 ------------------------------------------------------------------------ 164.3.3 BH催渗技术简介 --------------------------------------------------------------------------------- 174.3.4对真空渗碳工艺的讨论 ----------------------------------------------------------------------- 184.3.5真空高压气淬技术的发展-------------------------------------------------------------------- 21 5总结---------------------------------------------------------------------------------------------------------------------- 221汽车齿轮及其失效形式1.1汽车齿轮作用简述汽车中的各种齿轮,主要用于传递动力和运动,并通过它们来改变发动机、曲轴和主轴齿轮的速比[1]。

变速箱齿轮的热处理常见缺陷及其防止措施

变速箱齿轮的热处理常见缺陷及其防止措施变速箱齿轮是汽车传动系统中的重要组成部分,其质量和性能直接影响到汽车的驾驶稳定性和可靠性。

热处理是提高变速箱齿轮性能的关键步骤之一,然而在热处理过程中常会出现一些缺陷,影响齿轮的质量。

本文将介绍变速箱齿轮热处理常见缺陷以及相应的防止措施。

一、热处理常见缺陷1. 软化现象:在热处理过程中,如果温度过高或保温时间过长,会导致齿轮表面过度软化,从而使齿轮硬度降低。

软化现象会导致齿轮的强度和耐磨性下降,影响其使用寿命。

2. 淬火裂纹:淬火过程中,如果齿轮表面温度不均匀或冷却速度过快,会产生裂纹。

这些裂纹会降低齿轮的强度和韧性,甚至引发断裂。

3. 淬火变形:淬火过程中,由于齿轮的不均匀加热或冷却不均匀,容易导致齿轮发生变形。

变形会影响齿轮的精度和配合性能,导致传动噪声和振动增加。

4. 残余应力:热处理后,齿轮内部会产生残余应力。

过大的残余应力会引起齿轮变形和裂纹,影响齿轮的使用寿命。

二、防止措施1. 控制热处理参数:合理控制热处理温度和保温时间,避免齿轮表面软化现象的发生。

同时,要保证齿轮表面温度均匀,避免淬火裂纹的产生。

2. 优化冷却方式:选择适当的淬火介质和冷却方式,确保齿轮冷却均匀,避免淬火变形的发生。

可以采用喷水冷却或油浸冷却等方式,以提高冷却效果。

3. 适当回火处理:在淬火后进行适当的回火处理,可以降低齿轮的硬度,减少残余应力的产生。

回火温度和时间的选择要根据齿轮的具体材料和要求进行调整。

4. 采用预应力技术:通过在热处理过程中施加预应力,可以减小齿轮的残余应力,提高其承载能力和抗疲劳性能。

5. 严格控制热处理工艺:热处理工艺参数的控制非常重要,要严格按照工艺规范进行操作,避免因操作不当而引起的缺陷。

6. 定期检测和评估:对热处理后的齿轮进行定期的质量检测和性能评估,及时发现并处理问题,确保齿轮的质量和性能稳定。

总结:变速箱齿轮的热处理是确保其质量和性能的关键环节,然而在热处理过程中常会出现软化现象、淬火裂纹、淬火变形和残余应力等缺陷。

常用齿轮材料及热处理

常用齿轮材料及热处理齿轮是一种常见的机械传动元件,广泛应用于各种机械设备中。

齿轮材料的选择和热处理技术的应用对于齿轮的性能和使用寿命有着重要的影响。

下面将介绍一些常用的齿轮材料及其热处理方法。

1.铸铁材料铸铁是一种常用的齿轮材料,具有良好的可铸性、低成本和较高的耐磨性。

根据使用环境和要求,铸铁齿轮可以选择不同的热处理方法,如退火、正火和渗碳等。

退火可以改善铸铁的韧性和耐磨性,正火可以提高硬度和强度,渗碳可以增加齿面的硬度和耐磨性。

2.钢材料钢是齿轮制造中最常用的材料之一,具有较高的强度、硬度和耐磨性。

常用的钢材包括低碳钢、中碳钢和合金钢。

对于低碳钢和中碳钢,常用的热处理方法有退火、正火、淬火和渗碳等。

退火可以改善钢材的韧性,正火可以提高硬度和强度,淬火可以获得较高的硬度和耐磨性,渗碳可以增加齿面的硬度和耐磨性。

对于合金钢,除了上述热处理方法外,还可以通过调质淬火来提高材料的强度和耐磨性。

3.不锈钢材料不锈钢是一种耐腐蚀性能较好的材料,常用于要求齿轮具有较高质量和美观外观的场合。

不锈钢的热处理方法主要包括退火和淬火。

退火可以消除不锈钢材料的内部应力和碳化物析出,提高材料的韧性和耐腐蚀性能。

淬火可以提高不锈钢材料的硬度和强度。

4.铝合金材料铝合金是一种密度低、重量轻的材料,常用于要求齿轮具有较高强度和良好耐磨性的场合。

对于铝合金齿轮,常用的热处理方法有固溶处理和时效处理。

固溶处理可以提高铝合金的强度和耐磨性,时效处理可以进一步提高材料的硬度和强度。

在选择齿轮材料和热处理方法时,需要根据具体的应用场景和要求来确定。

不同的材料和处理方法可以使齿轮具有不同的性能和使用寿命。

因此,在设计和生产齿轮时,应根据实际情况选择适合的材料和热处理方法,以确保齿轮的性能和可靠性。

常用齿轮材料的选择及其热处理工艺总结

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

齿轮材料及其热处理

齿轮用各类钢铁材料和热处理的特点及适用条件如下:舞钢昊润一、调质钢钢号:DH150-375-777-68、45、35SiMn、42SiMn、37SiMn2MoV、40MnB、45MnB、40Cr、45Cr、35CrMo、42CrMo等.工艺1.调质或正火1)经调质后具有较好的强度和韧性,常在220~300HBW的范围内使用。

2)当受刀具的限制而不能提高调质小齿轮的硬度时,为保持大小齿轮之间的硬度差,可使用正火处理的大齿轮,但强度较调质者差。

3)齿面的精切齿可在热处理后进行,以消除热处理畸变,保持齿轮精度。

4)不需要专门的热处理设备和齿面精加工设备,制造成本低。

5)齿面硬度较低,易于跑合,但是不能充分发挥材料的承载能力。

适用条件:广泛用于对强度和精度要求不太高的一般中低速齿轮,以及热处理和齿面精加工比较困难的大型齿轮。

工艺2.表面淬火(感应淬火、火焰淬火)1)齿面硬度高,具有较强的抗点蚀和耐磨损性能;心部具有较好的韧性,表面经硬化后产生残余应力,大大提高了齿根强度;通常的齿面硬度范围为:合金钢45~55HRC,碳素钢40~50HRC。

2)为进一步提高心部强度,往往在表面淬火前先进行调质处理。

3)感应淬火时间短。

4)表面硬化层深度和硬度沿齿面不等。

5)因急速加热和冷却,容易淬裂。

适用条件:广泛用于要求承载能力高、体积小的齿轮。

二、渗碳钢钢号:20Cr、20CrMnTi、20CrMnMo、20CrMo、22CrMo、20CrNiMo、18Cr2Ni4W、20Cr2Ni4A等。

工艺:渗碳淬火1)齿面硬度很高,具有很强的抗点蚀和耐磨损性能;心部具有很好的韧性,表面经硬化后产生的残余应力,大大提高了齿根强度;一般齿面硬度范围为56~63HRC。

2)切削性能较好。

3)热处理畸变较大,热处理后应磨齿,增加了加工时间和成本,但是可以获得高的精度。

适用条件:广泛用于要求承载能力高、耐冲击性能好、精度高、体积小的中型以下齿轮。

齿轮钢

齿轮钢齿轮钢是对可用于加工制造齿轮的钢材的统称。

一般有低碳钢如20#钢,低碳合金钢如:20Cr、20CrMnTi等,中碳钢:35#钢、45#钢等。

中碳合金钢:40Cr、42CrMo、35CrMo等,都可以称为齿轮钢。

这类钢材通常按照使用要求经过热处理之后都具备良好的强度、硬度和韧性,或者是表面耐磨而心部有良好的韧性和耐冲击。

目录一齿轮用钢的机械要求二齿轮用钢的冶金质量要求三我国齿轮钢的生产现状四齿轮用钢一、齿轮用钢的机械要求齿轮在工作过程中起着传递动力和改变速度的作用, 啮合齿面间既有滚动、又有滑动, 轮齿根部还受到脉动或交变弯曲的作用。

在由此而引起的各种应力的作用下, 齿轮将发生轮齿折断、齿面胶合、齿面疲劳及齿面磨损等失效情况。

引起齿轮失效的主要应力有: 摩擦力、接触应力和弯曲应力。

根据齿轮失效的形式和原因, 在选择齿轮材料及热处理方法时应从以下几方面考虑:1轮齿表面有足够的硬度。

齿面存在实际上的凹凸不平, 因而局部会产生很大的压强, 引起金属塑性变形或嵌入相对表面, 导致金属直接接触和粘着, 当啮合齿面相对滑动时, 产生了摩擦力。

齿面磨损就是由于相互摩擦的结果。

减少这类磨损的关键, 是提高轮齿表面的塑变抗力, 即提高齿面硬度。

提高齿面硬度还可以改善齿面接触状态, 从而提高齿面的抗疲劳能力。

2轮齿芯部要有足够的强度和韧性, 以保证在变载荷或冲击载荷作用下, 轮齿有足够的抗冲击能力。

3大小齿轮应有一定硬度差, 以提高其抗胶合能力。

4须考虑材料加工性和经济性。

二齿轮用钢的冶金质量要求2. 1 末端淬透性我国目前对齿轮的带宽控制情况是:骨干企业是两点控制,J9 一般为6~8HRC ,J15 一般为6~10HRC;一般企业要求符合GBPT3077 -1999 或单点控制。

国外对齿轮钢淬透带宽的控制一般是全带控制在4~7HRC。

2. 2 纯洁度我国目前对齿轮钢的[O] 要求是小于20 ×10 -6 ,外国一般要求小于15 ×10-6。

齿轮材料及热处理质量检验要求

齿轮资料及热办理质量查验要求铸铁资料(灰口及球墨铸)序项目灰口铸铁球墨铸铁号MLMQ MEMLMQ ME1化学成分不查验100%查验100%查验提交锻造合格证提交锻造合格证2冶炼不规定电炉或相当设施不查验电炉或相当设施查验σs(σ0.2),σb,要求σb或HB,针对δ5,3力学性能只供给HB值同炉号独立的试样不规定φ(代表性试样)做查验报告凑近实质轮齿部位查验HB4石墨形态规定但不用查验只担供HB值限制基体组织规定位不用查验铁素体含量≤5%不查验5焊补在轮齿部位不赞同焊补,其余部位只好在认同工艺下进行,焊不赞同焊补补后应进行去应力退火办理介绍500~530℃,6去应力退火不规定对于灰口合金铸铁不规定介绍500~560℃保530~560℃温适合时间保温适合时间7内部缩孔(裂纹)不查验查验气孔、裂纹、砂为查验查验气孔、裂纹、砂眼,限制缺点眼,限制缺点不赞同有裂纹,8表面裂纹不查验着色浸透探伤不查验100%经磁粉或着色浸透探伤,大量量产品可抽样查验非表面硬化调质钢(铸件)序号项目ML、MQ ME1化学成分不查验100%追踪原始铸件,提交查验报告2品粒度不规定5级或更细晶粒,提交查验报告查验σs(σ0.2),σb,δ5,φ、HB,100%追踪原始铸3热办理后的力学性能HB件,提交查验报告。

也可按供需两方协议进行4无损检测介绍检查轮齿及齿根部位,对于大直径工件,在切齿超声波检查(粗车状态)不规定前检查缺点。

[按GB/T7233,合格标准:Ⅰ区(外圆至齿根以下25mm外)为1级,Ⅱ区(轮缘其余部位)为2级]表面裂纹检测(最后加工状态)不赞同存在裂纹。

100%经磁粉或着色浸透探伤检查,对于大量量产品可抽查5焊补可按规定工艺进轮齿部位不赞同。

其余部位只赞同在热得理前的粗车行状态进行,切齿后不可以焊补注:当铸钢件质量达到段钢件(锻打或轧制)质量标准时,对与锻钢小齿轮配对的铸钢齿轮,也可采纳锻钢的许用应力值计算其承载能力,但这种状况须经试验数据或应用实例考证非表面硬化调质钢(锻件或轧材)序项目号化学成分1)资料纯度2)(按2GB/T10561查验)晶粒度锻造比3)热办理后5力学性能显微组织6无损检测ML MQ ME MX不查验100%追踪原始铸件,供给查验报告钢材在钢包中脱氧及精华,并应经过真空脱气。

带内齿和内花键的汽车齿轮热处理变形的控制方法

4最终热处理变形的控制

4.1半轴齿轮装挂方式的控制 半轴齿轮属于带内花键的直伞齿,一般采用渗

中碳钢软氮化工艺内齿圈已成为一种趋势。低碳合金 钢渗碳淬火工艺内齿圈最大的制造困难在于热处理变

形的控制,这也是限制其实际运用的最大障碍。我们

36 I汽车工艺与材料AT&M

2 01

3年第7期

万方数据

生

产

礤扬。Βιβλιοθήκη 碳淬火过程中既限制了尾部的内花键缩量,又减慢 了内花键尾部在淬火过程中的冷却速度。半轴齿轮 采用这种方法装挂后进行渗碳+油直淬+低温回火, 花键塞规检测合格率达至fJ95%以上,锥度指标控制

在0.08 mm以内,内跨棒距变动量和齿侧累积误差 均在O.1

O

mm以内,满足产品质量要求。通常,芯

0~0.20 mm

2

HRC,如此

分类

J9/HRC

J15/HRC

适用范围

3齿坯锻造及其预备热处理的控制

齿轮锻造及其预备热处理所形成的组织的均匀

图1是轮边减速内齿圈锻造正火后产生的异常组 织,材料为低碳合金钢20C rMnTiH。从图1看出,该

性和稳定性对齿轮最终热处理变形影Ⅱ向较大。因为原

始组织不同,齿轮钢的比容、固溶度和晶粒度就有差 异,齿轮产品在热处理相变过程中产生的尺寸变化也

中图分类号:TGl57

■ ■

中联重科股份有限公司 株洲齿轮有限责任公司

陈葵 黄星星刘坚谭玉源

车齿轮在渗碳或碳氮共渗淬火过程中,热处理变形是

1前言

齿轮是汽车上重要的传动部件,精度要求较高,

制造难度较大,其质量水平直接影响整车质量。汽车 齿轮包括变速器齿轮、发动机齿轮、轮边减速器齿轮 和桥齿轮等诸多品种,90%以上的齿轮采用化学热处

汽车齿轮材料的选择及其热处理工艺

汽车齿轮材料的选择及其热处理工艺一、引言汽车齿轮作为传动系统的核心部件之一,其性能对整个汽车的运行质量和寿命有着重要的影响。

齿轮的材料选择和热处理工艺对于其强度、硬度、耐磨性以及齿面质量等方面都有着关键作用。

本文将从材料的选择和热处理工艺两个方面,对汽车齿轮进行深入探讨。

二、汽车齿轮材料的选择2.1 材料要求汽车齿轮材料在选择时需要考虑以下要求: - 高强度:齿轮需要承受较大的载荷和冲击,因此材料需要具备较高的强度; - 耐磨性:齿轮在长时间摩擦中容易受到磨损,材料需要具备一定的耐磨性; - 高硬度:齿轮表面需要有足够的硬度,以提高齿面的使用寿命; - 良好的韧性:齿轮在受到冲击时需要具备良好的韧性,以避免断裂; - 低摩擦系数:材料需要具备较低的摩擦系数,以减少能量损失。

2.2 常用材料根据以上要求,目前常用的汽车齿轮材料主要包括以下几种:2.2.1 碳素钢碳素钢是最常见的齿轮材料之一,其具有良好的强度和耐磨性。

由于其制造成本较低,被广泛应用于中低档汽车的齿轮制造中。

2.2.2 低合金钢低合金钢相对于碳素钢来说,具有更好的强度和韧性,适用于中高档汽车的齿轮制造。

通过适当的热处理工艺,可以进一步提高其性能。

2.2.3 铸造钢铸造钢可以根据具体应用的要求,选择不同的成分和硬化方式。

其制造成本较高,但可以获得较高的硬度和强度,适用于高档车型。

2.2.4 渗碳钢渗碳钢是通过在碳含量较低的钢表面渗入碳元素,从而提高齿轮表面的硬度和耐磨性。

它在制造成本和性能之间取得了很好的平衡,适用于中档车型的齿轮制造。

三、汽车齿轮的热处理工艺3.1 热处理的目的热处理是通过对材料进行加热和冷却,改变其内部组织和性能的工艺。

对于汽车齿轮而言,热处理的目的主要包括以下几个方面: - 提高材料的硬度和强度; - 改善材料的韧性和抗疲劳性能; - 调整材料的组织结构,提高齿面的质量。

3.2 常用热处理工艺根据齿轮的材料和要求,常见的热处理工艺包括以下几种:3.2.1 淬火和回火淬火是将齿轮材料加热至临界温度后迅速冷却,使其获得高硬度和较好的强度。

齿轮加工工艺过程中常见问题及对策探析

齿轮加工工艺过程中常见问题及对策探析一、导言在机械加工行业中,齿轮是一种常见的零部件,其作用非常重要。

然而,在齿轮加工过程中,常常会遇到一些问题,比如磨损、变形、噪音等,这些问题给产品质量和生产效率带来了很大影响。

深入探讨齿轮加工工艺中的常见问题及对策对于提高齿轮加工质量有着非常重要的意义。

二、常见问题及对策1. 齿面磨削不均匀在齿轮加工过程中,齿面磨削不均匀是一个非常常见的问题。

这会导致齿轮表面粗糙,从而影响齿轮的耐磨性和传动效率。

对于这个问题,我们可以采取以下对策:- 优化磨削工艺参数,保证磨削过程中磨料与工件之间的良好接触。

- 采用高精度磨削设备和磨料,确保齿轮齿面的均匀磨削。

2. 齿轮变形齿轮在加工过程中常常会发生变形,这会导致齿轮的几何形状变化,直接影响齿轮的工作性能。

为了解决这个问题,可以采取以下对策:- 优化齿轮的热处理工艺,控制热处理过程中的变形。

- 在加工过程中采取合适的工艺措施,如预热、冷却等,减少齿轮的变形。

3. 齿轮噪音在使用过程中,齿轮常常会出现噪音问题,这会给使用者带来不便。

为了解决齿轮的噪音问题,可以采取以下对策:- 采用合理的润滑和减振措施,减少齿轮传动过程中的噪音。

- 优化齿轮的设计和加工工艺,减少齿轮的摩擦和振动。

三、总结和回顾通过本文的探讨,我们对齿轮加工工艺中常见问题及对策有了全面的了解。

在实际生产中,我们应该认真分析齿轮加工中的问题,并采取有效的对策,以提高产品质量和生产效率。

四、个人观点和理解在齿轮加工过程中,常见问题的解决不仅需要技术经验,更需要对问题的深入理解和全面分析。

只有这样,我们才能找到最适合的解决方案,提高齿轮加工质量,满足不同应用场景的需求。

通过更深入地了解齿轮加工工艺中的常见问题及对策,我们可以更好地提高产品质量和生产效率,满足客户的需求,为行业发展做出更大的贡献。

以上就是本文对于齿轮加工工艺过程中常见问题及对策的探究,希望能够对您有所帮助。

齿轮的热处理工艺(一)

齿轮的热处理工艺(一)齿轮的热处理工艺简介•齿轮是机械传动中常见的零件,广泛应用于各种机械设备中。

•为了提高齿轮的耐磨性和强度,需要进行热处理工艺的应用。

热处理工艺的重要性•热处理工艺可以改变齿轮的组织结构,使其具有更高的耐磨性和强度。

•合理的热处理工艺可以延长齿轮的使用寿命,提高设备的可靠性。

齿轮热处理工艺的步骤1.清洗:将齿轮放入清洗槽中,去除表面的杂质和油脂。

2.预热:将清洗干净的齿轮放入炉内,进行预热,使温度均匀分布。

3.加热:将预热好的齿轮放入高温炉中,使其达到适当的温度。

4.保温:保持齿轮在高温下一定的时间,使热处理效果得以实现。

5.冷却:将齿轮迅速放入冷却介质中,进行快速冷却,使其组织结构转变。

6.回火:对需要增加韧性的齿轮进行回火处理,使其达到合适的硬度和韧性。

常用的热处理工艺•灭火淬火工艺:通过迅速将齿轮放入水或油中进行快速冷却,使其获得硬度和韧性的提高。

•调质工艺:将齿轮在一定的温度下保持一段时间,然后进行空冷,使其获得适合的硬度和韧性。

•淬火加回火工艺:先采用灭火工艺获得较高的硬度,然后进行回火处理,提高齿轮的韧性。

热处理工艺的注意事项•控制好热处理的温度和时间,以免造成齿轮的过硬或过脆。

•注意选择合适的冷却介质,以获得理想的性能。

•进行热处理时,要防止齿轮表面出现氧化和变色。

结论•热处理工艺是提高齿轮性能的重要手段,可以有效延长齿轮的使用寿命。

•在应用热处理工艺时,需要注意工艺步骤和注意事项的合理操作,以获得理想的热处理效果。

以上就是关于齿轮的热处理工艺的相关内容,希望对你有所帮助!热处理工艺的优点•提高齿轮的硬度和强度,增加其耐磨性和抗疲劳性。

•改善齿轮的组织结构,纠正可能存在的缺陷和变形。

•增加齿轮的使用寿命,降低设备维修和更换的频率。

•提高齿轮传动的精度和效率,减少传动系统的噪音和振动。

热处理工艺的种类1.灭火淬火工艺:–水淬:迅速冷却,可获得较高的硬度,但容易引起变形和开裂。

常用齿轮材料的选择及其热处理工艺总结

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

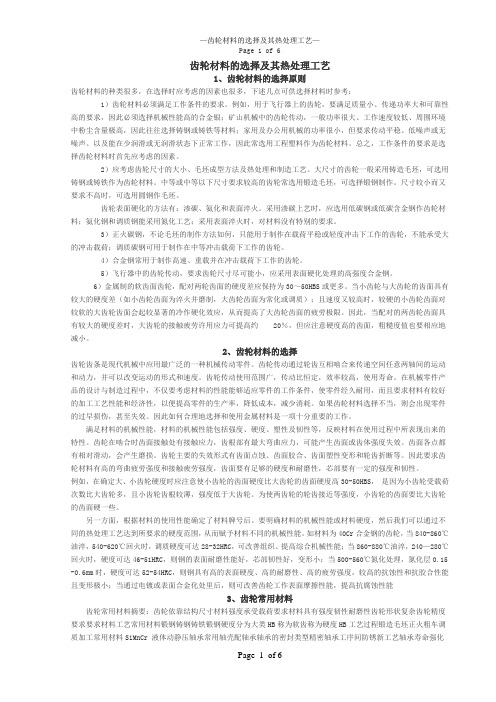

我国齿轮的冶金质量和国外先进水平的差距主 要表现在钢材的纯净度、淬透性带宽及原始组织几 个方面。

按 %、 &、 ’、 @ 规定级别。为了适应齿轮钢的新要求, 我国几大特钢厂近年来经过较大的技术改造,生产 出的齿轮钢纯净度也达到了较高水平,大大缩小了 与国际先进水平的差距。 从上看出,齿轮钢材采用真空脱气精炼会带来 很大的好处。图 $ 是真空脱气精炼的综合效果。

" 450674508

#$

%&

化学成分 ! " ($

") 45:4705;4

%*

+,

"-

.$

/

458470504 4508745;6 450974569 !4546!

054470564

454<7 4504

45:4705;! 01%&")! ;4%&")! ;!%&")! ;8%&")! =>1 =>9 =>9/ =>0 01")($< 0:")($! =>0+ 81;420 81;42; 450<745;4 4509745;6 !450; 45;6745;8 45;!74564 450674508 450!745<4 450!745;4 0544705<4 0504705!4 451474584

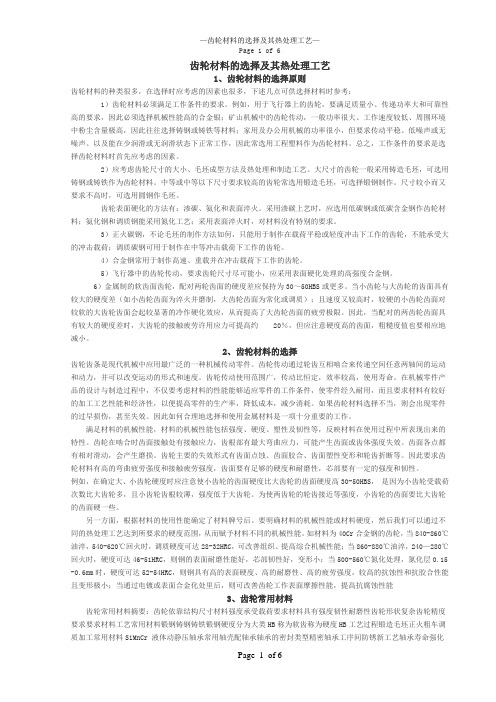

材料和热处理质量是保证齿轮使用性能和可靠 性的基础, 同时也是改善齿轮加工性能、 提高生产效 率的重要途径。

根据国外主要钢号的成分和性能,选择原有国产钢 号及少量仿制钢号进行对比, 经改进后实施国产化。 研 究 试 验 钢 号 有 !"12343< 、 !"12;5!3< ( 对 应 ; 8-:%#!" 和 8;13%!" ) !"12!;5% 、 $/12!;5%= 、 ( 对 应 $,12;53<+ ) ; (对应 $,12!;5!3< $&12;5#3< ; (对应#$123<>0 ) 。 8-:0#$&和:4#+") !&12!3<> 通过以上的引进消化、 研究试制及应用考核, 现 在已基本建立起了我国的齿轮用钢系列。工业齿轮 用钢如表 $?表 # 。车辆齿轮用钢如表 % 。

$,

透能力,它主要是保证不同大小齿轮的心部硬度以 满足接触疲劳强度和弯曲疲劳强度的要求;另一个 便是淬透性带宽度,尽可能小的淬透性带宽度波动 有利于齿轮热处理变形的控制,尤其对批量生产的 车辆齿轮就显得更为重要, 为此, 发展起来保证淬透 性的钢 (; 钢) 。 美国早在 $2,0 年就最先把淬透性带 规定纳入结构钢验收标准,到 $200 年就有 0, 种钢 入标, 现在已达到 30 种钢, 其他如德国、 日本、 前苏 联等国继美国之后也纷纷采用 ; 钢。 我 国 的 A&+!$* 标 准 规 定 的 淬 透 性 钢 带 宽 为 而在国外, 尤其是汽车生产企业对齿轮钢的 $!;B’, 淬透性带宽提出了较严的要求 (见表 2 ) 。

! # $ % "

#& 、 %& 、 && %"12、 %"34 、 #&8534 、 %!8534 #&123< 、 %!123< 、 %"12343< 、 #&123485、 %"12;53< #&12;5!3< 、 %"12;5!3< #%12;5#3< 、 #,8534!3<> 注: !?" 按钢的淬透性及强度递增排序。

表$ 试 含氧量对冲击韧度的影响 图! 真空脱气精炼的效果 样 号 含氧量 ( $")* 普通冶炼 ・ !! ( ./)! 含氧量 ( $")* 真空脱气 ・ !! ( ./)!

%

#+

&

,$

’

,#

!"#"#

钢材的淬透性 钢材的淬透性包含 ! 方面内容,一是钢材的淬

$$01*

$*

$"!12

$+

3+1#

收稿日期: !""!.$$.!$

作者简介: 陈国民 ($0#/. ) , 男, 四川人, 原任郑州机械研究所总工程师, 现为中国齿轮专业 协 会 高 级 顾 问 , 从事齿轮材料热 处理研究。

!""# 年第 $ 期

. $$ .

陈国民: 齿轮钢材和热处理质量及其控制 (一) 表$

钢组 钢材牌号 国内牌号 国外牌号

!"123< 、 !"1234’5、 !"12343< $!12;5# 、 !"12;5# 、 $!12!;5% 、 # 可靠要求高 !"12;5!3< 重载、 有冲击载荷、 $,12;53<+ 、 !"12!;5% 、 $ 齿轮尺寸大 $/12!;5%= !

表4 齿 轮 工 况 一般用途 精密传动 高速连续运行 高速、 重载 渗氮齿轮用钢 钢 号

!"#"!

钢材的纯净度 钢材的纯净度主要为含氧量。含氧量对齿轮疲

劳强度和工艺性能都有明显的影响。根据日本山阳 特钢的试验资料,当氧含量从 !+4$" 降到 !!4$"

)* )*

时, 其接触疲劳强度可成倍提高; 日本小松制作所用 精炼钢生产的齿轮,其使用寿命由原来的 * """ " 提高到 $" """ 5 。我国对 $+’678#9: 脱气处理后制 经 造的齿轮经台架试验, 其接触疲劳强度提高 $!# ; 电渣重熔钢的 !! 值大大提高, 单齿弯曲疲劳强度提 高 #"# , 横向冲击韧度提高 +"# (表 *) 。另外, 采用 脱气钢和普通钢轴齿轮各 $"" 件进行的滚刀试验结 果表明,由于脱气钢中氧化物夹杂减少使滚刀寿命 提高 !+#。

")%*

#"%<;4 4509745;6 45097456! 45!!745:4 456;745<4 45<474594 4508745;6 450974569 45!474584 4569745<<

")

05<470594 05<470594 454;47454<4 454;47 4584705;4 4584705;4 !4504 454;474546! 454!4 4540!74546! 05<470594 05!470584 45;!7456! 454;47 4540974546; 456!7459! 456!7451! 450!745;! 454<! 45;!745<! !454;! 458470504 450!745;! 454;47!450! 458!705;! 450!7456! 454!4 !4546! 458470504 450!745;! !45;4 459470544 458470504

%"12、 #"1234’5 #/123<-@、 #/1234-@ #&123< 、 %!123< 、 %"12;53< !&12!3<>、 #%12;5#3<

67+ 、 67, 、 67, ( 、 67$ 、 67$ - 、 813 %!" 、 813 /!! 、 98341( %!" 、8-: %#!" 、8-: /+!" 、$+ 12;5 % 、 在高速重载齿轮方面, 则是 $012;5&和!$12;53<&等。

表3 渗碳齿轮用钢 钢 号

1

121

齿轮钢材

齿轮钢材的系列化 在车辆齿轮方面, 自!"世纪/" 年代中期开始, 我

类别

性能要求 耐磨、 一般承载能力 高速、 连续运行安全

国陆续从,个国家引进了#"多条汽车齿轮生产线, 我 国 原 由 !"1234’5 一 统 行 业 的 单 一 品 种 远 远 满 足 不 了要求, 因此, 对德国、 日本、 美国、 法国、 意大利等国 的$"多种齿轮钢材进行了消化试制,所包括的钢材 牌 号 有 $+3412& 、 !"3412& 、 !&3412& 、 !/3412& 、

车辆齿轮用钢

’ #

"&%&.$

%&")

")%&/

"")%&.$23 ;4")%&.$20 ;4")%&.$2; ;4")%&.$26 ;4")%&.$2< ;4")%&.$2! ;4")%&.$21 01%&")2 ;4%&")2 ;!%&")2 ;8%&")2 01")%&/2 08")%&/2 09")%&/2 09");($;2 01")($2 0:")($2 09");($;%*2 ;4")($%*20 ;4")($%*2; 0!")%*23 ;4")%* ;4")%*2 6!")%* ;4")23 <4")

高 淬透性 低 波动大 氧含量超标 纯净度 夹杂物 # 含量过低 过细 晶 过粗 粒 度 混晶 高倍组织 魏氏组织超标 带状组织超标 粒状贝氏体过多 偏析 低倍缺陷 疏松 发纹 不足 弯冲值 (=> 标准)