甲醇制烯烃1

甲醇制烯烃的相关工艺

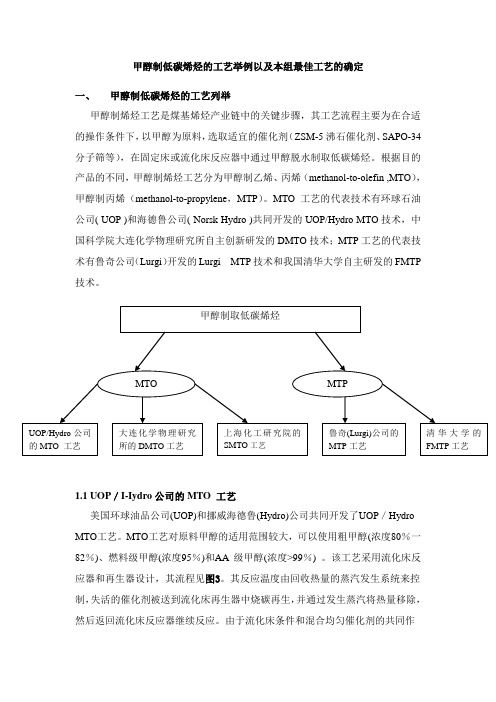

甲醇制低碳烯烃的工艺举例以及本组最佳工艺的确定一、甲醇制低碳烯烃的工艺列举甲醇制烯烃工艺是煤基烯烃产业链中的关键步骤,其工艺流程主要为在合适的操作条件下,以甲醇为原料,选取适宜的催化剂(ZSM-5沸石催化剂、SAPO-34分子筛等),在固定床或流化床反应器中通过甲醇脱水制取低碳烯烃。

根据目的产品的不同,甲醇制烯烃工艺分为甲醇制乙烯、丙烯(methanol-to-olefin ,MTO ),甲醇制丙烯(methanol-to-propylene ,MTP )。

MTO 工艺的代表技术有环球石油公司( UOP )和海德鲁公司( Norsk Hydro )共同开发的UOP/Hydro MTO 技术,中国科学院大连化学物理研究所自主创新研发的DMTO 技术;MTP 工艺的代表技术有鲁奇公司(Lurgi )开发的Lurgi MTP 技术和我国清华大学自主研发的FMTP 技术。

1.1 UOP /I-Iydro 公司的MTO 工艺美国环球油品公司(UOP)和挪威海德鲁(Hydro)公司共同开发了UOP /Hydro MTO 工艺。

MTO 工艺对原料甲醇的适用范围较大,可以使用粗甲醇(浓度80%一82%)、燃料级甲醇(浓度95%)和AA 级甲醇(浓度>99%) 。

该工艺采用流化床反应器和再生器设计,其流程见图3。

其反应温度由回收热量的蒸汽发生系统来控制,失活的催化剂被送到流化床再生器中烧碳再生,并通过发生蒸汽将热量移除,然后返回流化床反应器继续反应。

由于流化床条件和混合均匀催化剂的共同作甲醇制取低碳烯烃 UOP/Hydro 公司的MTO 工艺 大连化学物理研究所的DMTO 工艺上海化工研究院的SMTO 工艺 鲁奇(Lurgi)公司的MTP 工艺清华大学的FMTP 工艺MTO MTP用,反应器几乎是等温的。

反应物富含烯烃,只有少量的甲烷,故流程选择前脱乙烷塔,而省去前脱甲烷塔,节省了投资和制冷能耗。

该工艺开发了基于SAPO一34的新型分子筛催化剂MTO一100,在温度350—550。

甲醇制烯烃技术报告(非常好)

1 甲醇制烯烃1.1 工艺技术方案的选择1.1.1 甲醇制烯烃工艺技术1.1.1.1 原料路线确定的原则和依据甲醇制乙烯、丙烯等低碳烯烃(Methanol-to-Olefin,简称MTO)是最有希望替代石脑油为原料制烯烃的工艺路线,目前工艺技术开发已趋于成熟。

该技术的工业化,开辟了由煤炭或天然气经气化生产基础有机化工原料的新工艺路线,有利于改变传统煤化工的产品格局,是实现煤化工向石油化工延伸发展的有效途径。

甲醇制烯烃的反应比较复杂,在高选择性催化剂上,MTO主要发生如下放热反应:2CH3OH CH3OCH3+H2O12CH3OH C2H4+ 2C3H6+ C4H8+12H2O6CH3OCH3C2H4+ 2C3H6+ C4H8+6H2O本项目采用煤炭气化制甲醇,甲醇制烯烃的生产路线。

1.1.1.2 国内、外工艺技术概况(1) 国外工艺技术概况二十世纪八十年代初,美国美孚(Mobil)公司在研究采用沸石催化剂利用甲醇制汽油(MTG)工艺的过程中发现并发展甲醇制烯烃(MTO)工艺。

Mobil对反应机理进行了细致的研究,优化催化剂,合成了针对MTO和MTG反应的新型沸石催化剂ZSM-5。

Mobil基于流化床的工艺示范装置自1982年底运行至1985年末,成功地证明了流化床反应系统可以应用于MTG和MTO过程。

Mobil甲醇制汽油技术的成功开发推动了甲醇制烯烃(MTO)、甲醇制丙烯(MTP)等工艺的开发。

目前,国外的工艺技术中,由※※※※/※※※※公司共同开发的MTO 工艺、由Lurgi公司开发的MTP工艺最具有产业化前景。

1986年UCC发现采用SAPO-34(磷酸硅铝分子筛)可以有效地将甲醇转化为低碳烯烃,而后UCC将相关技术转让给了※※※※公司。

1992年※※※※和Norsk※※※※合作开发了以多孔性MTO-100(主要活性组分为SAPO-34)为催化剂的※※※※/※※※※工艺,MTO-100催化剂具有更好稳定性和耐磨性。

中科院科技成果——甲醇制取低碳烯烃(DMTO)技术

中科院科技成果——甲醇制取低碳烯烃(DMTO)技术项目简介乙烯丙烯等低碳烯烃是现代化学工业的基础,目前烯烃生产原料主要来源于石油炼制的石脑油。

我国石油资源相对匮乏,随着社会经济的发展,石油及石化产品的需求迅速增长,石油需求量已远远大于国内生产量,供需矛盾日益突出。

我国的资源状况是石油、天然气资源短缺,煤炭资源相对丰富,发展以煤为原料制取石油类产品的煤化工技术,实施石油替代战略,是关系国家能源安全的重大课题。

煤或天然气经由甲醇制取低碳烯烃的路线中,煤或天然气经合成气生产甲醇的技术日臻成熟,而关系到这条路线是否能畅通的核心技术主要集中在甲醇制取低碳烯烃(MTO)过程。

2006年8月23日,甲醇制取低碳烯烃(DMTO)工业性试验技术成果通过了国家级鉴定。

鉴定专家组认为,该项技术是具有自主知识产权的创新技术,装置规模和技术指标处于国际领先水平。

2006年8月24日,甲醇制取低碳烯烃(DMTO)工业性试验技术成果新闻发布会在北京人民大会堂举行。

2008年甲醇制取低碳烯烃(DMTO)技术获得了辽宁省科技进步一等奖。

中国科学院大连化学物理研究所在完成世界首次万吨级甲醇制烯烃(DMTO)技术工业性试验的基础上,开发了DMTO成套工业化技术,实现了DMTO技术的首次工业化应用和世界上煤制烯烃工业化“零”的突破。

2010年8月8日,世界首套180万吨煤基甲醇制60万吨烯烃装置投料试车一次成功,2011年1月进入商业化运营阶段,创造了巨大的经济效益和社会效益。

“十二五”期间,DMTO技术推广取得了显著成绩,技术已经许可20套工业化装置,烯烃产能1126万吨/年,预计拉动投资2500亿元。

截至目前,已有9套工业装置成功投产,烯烃产能达520万吨/年,新增产值约600亿元/年。

在成功开发甲醇制烯烃工业化技术的基础上,大连化物所又与合作伙伴联合进行了新一代甲醇制取低碳烯烃(DMTO-II)技术的研究开发。

DMTO-II技术是在DMTO技术的基础上将甲醇制烯烃产物中的C4+组分回炼,使乙烯、丙烯收率提高10%以上,实现多产烯烃的新一代工艺技术。

MTO及MTP

甲醇制烯烃技术(MTO/MTP)甲醇制烯烃(Methanol to Olefins,MTO)和甲醇制丙烯(Methanol to Propylene)是两个重要的C1化工新工艺,是指以煤或天然气合成的甲醇为原料,借助类似催化裂化装置的流化床反应形式,生产低碳烯烃的化工技术。

上世纪七十年代美国Mobil公司在研究甲醇使用ZSM-5催化剂转化为其它含氧化合物时,发现了甲醇制汽油(Methanol to Gasoline,MTG)反应。

1979年,新西兰政府利用天然气建成了全球首套MTG装置,其能力为75万吨/年,1985年投入运行,后因经济原因停产。

从MTG反应机理分析,低碳烯烃是MTG反应的中间产物,因而MTG工艺的开发成功促进了MTO工艺的开发。

国际上的一些知名石化公司,如Mobil、BASF、UOP、Norsk Hydro等公司都投入巨资进行技术开发。

Mobil公司以该公司开发的ZSM-5催化剂为基础,最早研究甲醇转化为乙烯和其它低碳烯烃的工作,然而,取得突破性进展的是UOP和Norsk Hydro两公司合作开发的以UOP MTO-100为催化剂的UOP/Hydro的MTO工艺。

国内科研机构,如中科院大连化物所、石油大学、中国石化石油化工科学研究院等亦开展了类似工作。

其中大连化物所开发的合成气经二甲醚制低碳烯烃的工艺路线(SDTO)具独创性,与传统合成气经甲醇制低碳烯烃的MTO相比较,CO转化率高,达90%以上,建设投资和操作费用节省50%~80%。

当采用D0123催化剂时产品以乙烯为主,当使用D0300催化剂是产品以丙烯为主。

一、催化反应机理MTO及MTG的反应历程主反应为:2CH3OH→C2H4+2H2O3CH3OH→C3H6+3H2O甲醇首先脱水为二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然后转化为低碳烯烃,低碳烯烃通过氢转移、烷基化和缩聚反应生成烷烃、芳烃、环烷烃和较高级烯烃。

甲醇制烯烃的反应方程式

甲醇制烯烃的反应方程式【摘要】甲醇制烯烃是一种重要的化工过程,通过一系列复杂的化学反应实现。

醇液相裂解反应方程式是最主要的步骤之一,可以将甲醇分解成烯烃和其他副产物。

三氧化碳水蒸气重整反应方程式和烃类水蒸气重整反应方程式则是将其中间产物重新组合生成目标产物的关键步骤。

二氧化碳水蒸气重整反应方程式也是甲醇制烯烃过程中不可或缺的环节。

甲醇脱氢反应方程式能够将甲醇转化为烯烃,进一步提高产物纯度。

综合以上反应方程式,可以看出甲醇制烯烃过程是一个复杂而高效的化学工艺,通过不同的反应步骤实现高效转化,为烯烃生产提供了重要的技术支持。

【关键词】甲醇制烯烃、反应方程式、醇液相裂解、三氧化碳水蒸气重整、烃类水蒸气重整、二氧化碳水蒸气重整、甲醇脱氢、综述1. 引言1.1 甲醇制烯烃的反应概述甲醇制烯烃是一种重要的化工反应过程,通过在适当的催化剂存在下,甲醇分子可以被转化成烯烃类化合物。

烯烃是一类具有双键结构的碳氢化合物,具有广泛的应用领域,包括石油化工、医药和涂料等。

甲醇制烯烃的反应过程涉及多种不同的反应机理,其中主要包括液相裂解、重整和脱氢等反应步骤。

这些反应步骤都需要适当的反应条件和催化剂的协同作用,才能有效地将甲醇转化成烯烃产品。

了解甲醇制烯烃的反应机理和反应方程式对于优化工艺流程和提高产物收率具有重要意义。

在本文中,将对甲醇制烯烃的各种反应方程式进行详细介绍和分析,以期深入了解这一重要的化工过程。

2. 正文2.1 醇液相裂解反应方程式醇液相裂解是甲醇制烯烃的重要反应之一,它通常在高温和高压的条件下进行。

醇液相裂解的反应方程式如下所示:CH3OH → CH4 + H2 + CO在这个反应过程中,甲醇分子被裂解成甲烷、氢气和一氧化碳。

这些裂解产物可以进一步参与后续的反应,生成更多的烯烃。

醇液相裂解反应是一个热力学上比较有利的反应,因为甲烷等产物相对稳定,而且裂解过程可以释放大量的热量。

该反应也需要高温和高压的条件下才能进行,因此在工业生产中需要耗费大量能量。

甲醇制烯烃1

甲醇制烯烃相关材料甲醇制烯烃工艺的主要产品是乙烯(C2H4)、丙烯(C3H6),传统上乙烯和丙烯的来源主要是石油烃类蒸汽裂解,其原料主要是石脑油。

近年来随着国际原油价格上涨,烯烃的生产成本不断攀升。

在此背景下,促使人们去寻求进一步开发非石油资源的新途径,极大地推动了煤化工发展。

随着煤经合成气生产甲醇的技术日臻成熟,煤经由甲醇制取低碳烯烃成为备受关注的一条生产路线。

一、概况1、用途乙烯工业是石油化工的龙头 ,其发展水平已成为衡量一个国家经济实力的重要标志之一 ,在石化工业乃至国民经济发展中占有重要地位。

聚乙烯得到了广泛应用,如粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)。

丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等,其他用途还包括烷基化油、高辛烷值汽油调合料等。

例如:(1)丙烯制成聚丙烯,聚丙烯应用在塑制品、薄膜制品、纤维制品。

(2)丙烯制成苯酚,苯酚制成木材防腐剂、皮肤科常用的治疗药物、面部美容治疗药物。

2、市场前景2006年聚烯烃的产量和表观消费量相差甚多,自给率仅为50%-70% ,依乙烯为例:2007年我国乙烯生产能力约为966.5万吨/年,中国乙烯工业将迅速发展,预计2010年乙烯产能将达1784万吨/年,比2006年的966.5万吨/年增加817.5万吨/年。

据有关部门预测, 2010年我国乙烯需求量将达到2500万~2600万吨,生产能力将达到1400万吨 / 年,只能满足国内需求的55%。

2020年我国乙烯需求量将达到3700万~4100万吨,生产能力将达到2300万吨/年,只能满足国内需求的 60%左右。

上数据表明我国烯烃市场缺口巨大,具有良好的发展前景。

煤制烯烃和石脑油裂解制烯烃技术路线相比较,在经济上的竞争力取决于甲醇的成本。

甲醇制烯烃工艺

甲醇制烯烃工艺甲醇制烯烃总体流程与催化裂化装置相似,包括反应再生、急冷分馏、气体压缩、烟气能量利用和回收、反应取热、再生取热等部分。

烯烃的精制分离部分,与管式裂解炉工艺的精制分离部分相似。

美国UOP公司和我国中科院大连化学物理研究所分别在上世纪90年代各自独立完成了小型甲醇制烯烃试验装置。

1、UOP公司的MTO工艺UOP公司的MTO技术,以粗甲醇或产品级甲醇为原料生产聚合级乙烯/丙烯,反应采用流化床反应器。

UOP技术的催化剂型号为MTO-100,主要成份是SAPO-34(硅、铝、磷),早期的试验表明SAPO-34是一种理想的催化剂,但由于不耐磨,经过多次试验,最终将SAPO-34经一种特殊的黏合剂处理,使催化剂既有较高选择性,又有较好的强度和耐磨性。

1995年UOP公司建设了一套甲醇处理能力为0.75吨/天的示范装置,装置连续运行90天,运行情况良好。

采用UOP公司的MTO工艺,法国道达尔石化在比利时费卢依(Feluy, Belgium)建成全球首创的甲醇制烯烃,烯烃裂解中试装置(MTO/OCP PDU),该中试装置总投资4500万欧元,于2008年年末建成启动,将在长期运行的基础上验证包含甲醇制烯烃,烯烃分离,重烯烃裂解,烯烃聚合反应和聚烯烃产品应用在内的一体化工艺流程和其放大到百万吨级工业化规模的可靠性。

自2010年5月起,该装置己生产出高标准的聚丙烯和聚乙烯产品。

该中试装置通过引入烯烃裂解技术,将碳四及以上精烃送到烯烃裂解装置,可以提高乙烯和丙烯的收率。

通过引入OCP单元,MTO单元生产100万吨低碳烯烃只需要260万吨的甲醇进料。

惠生(南京)清洁能源股份有限公司2011年宣布选择了UOP技术,将甲醇转化为乙烯和丙烯,并进而生产高附加值的丁辛醇等产品,MTO装置于2013年9月开车成功。

2012年9月,霍尼韦尔UOP公司宣布,久泰能源(准格尔)有限公司60万吨/年甲醇制烯烃项目将采用UOP技术,项目预计2015年投产。

甲醇制烯烃的总结

甲醇制烯烃的总结1. 简介甲醇制烯烃技术是指通过甲醇作为原料,经过一系列催化反应将其转化为烯烃的过程。

烯烃是一类重要的化工原料,广泛应用于合成高级烃类化合物(如聚乙烯、聚丙烯等)以及生产橡胶、塑料、合成纤维等产品。

本文将对甲醇制烯烃的原理、催化剂和反应机理进行总结。

2. 原理甲醇制烯烃的原理主要涉及两个步骤:甲醇脱氢和裂解。

2.1 甲醇脱氢甲醇脱氢是将甲醇分子中的氢原子去除,形成甲醛和水蒸气的反应。

脱氢反应的条件通常为高温和高压下进行,以增加反应的速率和产物的选择性。

此反应一般需要催化剂的存在,常用的催化剂包括氧化物、硅铝酸盐等。

2.2 裂解甲醇脱氢产生的甲醛可进一步通过裂解反应产生烯烃。

裂解反应是将甲醛分子中的C-C键断裂,形成低碳烯烃和不饱和烃的过程。

裂解反应条件一般为高温和高压,通过控制反应温度和催化剂的选择,可以获得不同碳数的烯烃产物。

3. 催化剂催化剂在甲醇制烯烃过程中起到了关键作用,可以促进反应速率、提高产物选择性和延长催化剂寿命。

常见的甲醇制烯烃催化剂包括氧化物催化剂和分子筛催化剂。

3.1 氧化物催化剂氧化物催化剂主要包括氧化钇、氧化钇-锆、氧化镧等。

它们具有高的烯烃选择性和良好的热稳定性,在高温和高压条件下表现出较好的催化活性。

3.2 分子筛催化剂分子筛催化剂是一种结构具有微孔和介孔的催化剂,常见的分子筛催化剂包括ZSM-5、SAPO-34等。

这些催化剂具有较大的表面积和孔容,能够提供更多的催化活性位点,并能有效抑制副反应的发生,从而提高产物的选择性。

4. 反应机理甲醇制烯烃反应机理是一个复杂的过程,涉及多个步骤和中间产物。

以下是一种常见的甲醇制烯烃反应机理:1.甲醇脱氢:甲醇在催化剂的作用下脱氢生成甲醛和水蒸气。

2.甲醛裂解:甲醛进一步通过裂解反应,形成C1至C4的低碳烯烃和不饱和烃。

3.低碳烯烃重排:低碳烯烃在催化剂的作用下发生重排反应,形成C5以上的高碳烯烃。

4.高碳烯烃裂解和重排:高碳烯烃在反应中会发生自身的裂解和重排反应,产生更高碳数的烯烃。

甲醇制烯烃技术介绍

• 乙烯精馏塔设置两台中间重沸器,即乙烯塔中间 重沸器和脱乙烷塔冷凝器B,以回收冷量。

• 从脱乙烷塔来的釜液进入脱丙烷塔。脱丙烷塔底 为碳四及重组分,作为歧化反应器进料。塔顶馏 出产品为丙烯丙烷馏分,经脱丙烷冷凝器冷凝后 ,进入脱丙烷塔回流罐。从脱丙烷塔回流罐流出 的丙烯丙烷馏分经脱丙烷塔回流泵增压后,一部 分打回脱丙烷塔作为回流;另一部分去碳三加氢 系统进行加氢处理。

甲醇制烯烃技术介绍

• 在国外制取乙烯、丙烯等低碳烯烃的重要途径仍是通过石 脑油、轻柴油(均来自石油)的催化裂化、裂解制取,作 为乙烯生产原料的石脑油、轻柴油等原料资源面临着越来 越严重的短缺局面。近年来,我国原油进口量已占加工总 量的一半左右,以乙烯、丙烯为原料的聚烯烃产品仍将维 持相当高的进口比例。结合我国煤多、油少的基本国情, 发展非石油资源来制取低碳烯烃的技术日益引起我们的重 视。甲醇制烯烃的MTO工艺是目前重要的化工技术是符合 我国国情的非油基烯烃产业的主流技术。

• 脱甲烷塔釜液乙烯乙烷馏分直接送到乙烯精馏塔 作为进料。脱甲烷塔再沸器的热源采用6℃露点丙 烯气体加热以回收冷量。

• 乙烯精馏塔因板数较多,分为两塔串联操作,塔 底由乙烯精馏塔重沸器供热。乙烯精馏塔A塔顶 气体进入乙烯精馏塔B底部,乙烯精馏塔B底部液 体由乙烯精馏塔中间泵送回乙烯精馏塔A顶部作 为回流。B塔顶气体经乙烯精馏塔冷凝器部分冷 凝后,进入乙烯精馏塔回流罐。冷凝液用乙烯精

脱乙烷塔塔顶碳二以及碳二以下轻组分和进料换热后进入

反应气体压缩机五段继续进行压缩,塔底碳三及碳三以上

重组分去脱丙烷塔。

• 干燥后的MTO液体直接进入脱乙烷塔。

• 加氢系统精干燥器A/B出来的富含乙烯气体经脱乙烷冷凝 器及脱乙烷塔冷凝器冷凝冷却后进入脱乙烷塔回流罐。脱 乙烷塔回流罐液相回流至脱乙烷塔顶,气相富乙烯则去冷 区。

山东科技大学甲醇制烯烃

山东科技大学《化学工程与工艺专业概论》题目:关于对甲醇制烯烃的认识学院名称化学与环境工程学院专业班级化学工程与工艺2010定单学生姓名董新颖学号 1001111304指导教师田原宇关于对甲醇制烯烃的认识一.甲醇制烯烃技术的发展必要性乙烯、丙烯等低碳烯烃是重要的基本化工原料,随着我国国民经济的发展,特别是现代化学工业的发展对低碳烯烃的需求日渐攀升,供需矛盾也将日益突出。

迄今为止,制取乙烯、丙烯等低碳烯烃的重要途径,仍然是通过石脑油、轻柴油(均来自石油)的催化裂化、裂解制取,作为乙烯生产原料的石脑油、轻柴油等原料资源,面临着越来越严重的短缺局面。

另外,近年来我国原油进口量已占加工总量的一半左右,以乙烯、丙烯为原料的聚烯烃产品仍将维持相当高的进口比例。

因此,发展非石油资源来制取低碳烯烃的技术日益引起人们的重视。

甲醇制乙烯、丙烯的MTO工艺和甲醇制丙烯的MTP工艺是目前重要的化工技术。

该技术以煤或天然气合成的甲醇为原料,生产低碳烯烃,是发展非石油资源生产乙烯、丙烯等产品的核心技术。

我国是一个富煤缺气的国家,采用天然气制烯烃势必会受到资源上的限制。

因此,以煤为原料,走煤-甲醇-烯烃-聚烯烃工艺路线符合国家能源政策需要,是非油基烯烃的主流路线。

二.主要产品简介整个煤基烯烃产业链中包含有中间产品甲醇、乙烯、丙烯,最终产品聚乙烯、聚丙烯等。

(一).甲醇的物理化学性质和用途1.甲醇的物理化学性质甲醇,俗称“木醇”、“木精”。

英文名称为methyl alcohol,分子式为CH4O,结构简式CH3-OH,碳原子以sp3杂化轨道成键,氧原子以sp3杂化轨道成键,为极性分子,相对分子质量32.04。

常温常压下,纯甲醇是无色透明、易流动、易挥发的可燃液体,对金属无腐蚀性(铅、铝除外),略有酒精气味。

相对密度(水=1)0.792,熔点-97.8℃,沸点64.5℃,闪点12.22℃,自燃点463.89℃。

甲醇比水轻,是易挥发的液体,具有很强的毒性;内服5~8mL有失明的危险,30mL能使人中毒身亡,故操作场所空气中允许最高甲醇蒸汽浓度为0.05mg/L。

甲醇制烯烃

2016/3/5

煤基甲醇制烯烃工艺主要由煤气化制合成气、合成气制甲醇及甲醇制烯烃等三项技术

组成。煤气化制合成气、合成气制甲醇两项技术均已较为成熟,能适应规模化经济的发展。

甲醇制烯烃技术目前世界上现行的方法主要有两种:一是MTO技术(Methanol to Olefin, 甲醇制烯烃),即由合成气首先生产出甲醇,然后将甲醇转化为乙烯和丙烯混合物的工艺; 二是MTP技术(Methanol to Propylene,甲醇制丙烯),即由合成气首先生产出甲醇,然 后将甲醇转化成丙烯的工艺。上述两种技术均是从天然气或煤转化成甲醇开始,然后再将 甲醇转化成烯烃。具体工艺包括ExxonMobil的MTO工艺、UOP/Hydro的MTO工艺、Lurgi的 MTP工艺、中科院大连化学物理研究所的SDTO工艺和清华大学的循环流化床甲醇制丙烯 (FMTP)技术等。

烯烃是指含有C=C键的碳氢化合 物。属于不饱和烃,分为链烯烃与环 烯烃。按含双键的多少分别称单烯烃、 二烯烃等。是非极性分子,不溶或微 溶于水。双键基团是烯烃分子中的官 能团,具有反应活性,可发生氢化、 卤化、水合、卤氢化、次卤酸化、硫 酸酯化、环氧化、聚合等加成反应, 还可氧化发生双键的断裂,生成醛、 羧酸等。

乙烯是最基本的石油化工原料之一, 它可以生产多种基本有机原料, 如乙 醇、环氧乙烷、乙二醇、乙苯、苯乙烯和氯乙烯等。同时, 乙烯也是合成材 料的单体, 可以生产各种规格的聚乙烯( PE )。聚乙烯是当今世界上产量和消 费量最大的通用塑料产品之一, 可以制成板、管、簿膜、纤维、储槽和容器 等, 用于工业、农业、医药卫生及日常生活用品。 丙烯是仅次于乙烯的一种重要有机石油化工基本原料, 可以生产多种基 本有机原料, 如苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环 氧氯丙烷、合成甘油、丙烯酸以及异丙醇等。同时, 丙烯也是合成材料的单 体, 可以生产聚丙烯( PP)。聚丙烯是主要的通用塑料之一, 可做成注塑和挤出 制品、纤维和簿膜, 广泛应用于汽车、电器、日用品、家具和包装等行业。

MTO工艺简述

(一)、MTO装置工艺流程简述MTO装置由甲醇制烯烃单元、烯烃分离单元组成,其中甲醇制烯烃单元包括反应再生系统,取热系统,急冷、汽提系统;烯烃分离单元包括进料气压缩、酸性气体脱除和废碱液处理系统,进料气体和凝液干燥系统,气体再生部分,脱丙烷系统,脱甲烷系统,脱乙烷系统、乙炔加氢,乙烯精馏塔,丙烯精馏塔,脱丁烷塔,丙烯制冷系统。

(1)甲醇制烯烃1)进料汽化和产品急冷区进料汽化和产品急冷区由甲醇进料缓冲罐,进料闪蒸罐,洗涤水汽提塔,急冷塔,产品分离塔和产品/水汽提塔组成。

来自于罐区的甲醇经过与汽提后的水换热,在中间冷凝器中部汽化后进入进料闪蒸罐,然后进入汽化器汽化,并用蒸汽过热后送入MTO反应器。

反应器出口物料经冷却后送入急冷塔。

闪蒸罐底部少量含水物料进入氧化物汽提塔中。

一些残留的甲醇被汽提返回到进料闪蒸罐。

急冷塔用水直接冷却反应后物料,同时也除去反应产物中的杂质。

水是MTO反应的产物之一,甲醇进料中的大部分氧转化为水。

MTO反应产物中会含有极少量的醋酸,冷凝后回流到急冷塔。

为了中和这些酸,在回流中注入少量的碱(氢氧化钠)。

为了控制回流中的固体含量,由急冷塔底抽出废水,送到界区外的水处理装置。

急冷塔顶的气相送入产品分离器中。

产品分离器顶部的烯烃产品送入烯烃回收单元,进行压缩,分馏和净化。

自产品分离器底部出来的物料送入水汽提塔,残留的轻烃被汽提出来,在中间冷凝器中与新鲜进料换热后回到产品分离器。

汽提后底部的净产品水与进料甲醇换热冷却到环境温度,被送到界区外再利用或处理。

洗涤水汽提塔底主要是纯水,送到轻烯烃回收单元以回收MTO生成气中未反应的甲醇。

水和回收的甲醇返回到氧化物汽提塔,在这里甲醇和一些被吸收的轻质物被汽提,送入进料闪蒸罐。

气体后的水返回氧化物汽提塔。

2)流化催化反应和再生区MTO的反应器是快速流化床型的催化裂化设计。

反应实际在反应器下部发生,此部分由进料分布器,催化剂流化床和出口提升器组成。

甲醇制烯烃工艺流程简述

甲醇制烯烃工艺流程简述一、反应-再生单元(1)甲醇进料预热系统来自装置外地甲醇经家畜-气提水换热器、甲醇-凝结水换热器、甲醇、蒸汽换热器、甲醇-反应气换热器完成甲醇的加热、气化和过热后通过甲醇气体冷却器控制甲醇进料温度,进入反应器。

(2)反应再生系统达到进料温度的甲醇进入反应器,在反应器内甲醇与来自再生器的高温再生催化剂直接接触,甲醇在催化剂表面迅速进行放热反应。

生成的反应气体经设在反应器内两级旋风分离器和第三级旋风分离器除去所夹带的催化剂后引出,经甲醇-反应气换热器降温后,送至后部急冷塔。

反应后积碳的待生催化剂进入待生汽提器汽提,汽提后的待生催化剂经待生催化剂输送管向上进入再生器中部。

在再生器内烧掉积存在催化剂表面上的焦炭以恢复催化剂的活性。

烧焦后的再生催化剂进入再生汽提器汽提。

汽提后的再生催化剂送回反应器中部。

烧焦产生的烟气经再生器内两级旋风分离器和第三级分选分离器除去所夹带的催化剂后,经双动滑阀、降压孔板进入CO焚烧炉和余热锅炉,回收烟气中的化学能和热能后经烟囱排放大气。

再生器内部设有主风分布环。

催化剂再生烧焦所需的主风由主风机提供。

主风经辅助燃烧室进入再生器,提供催化剂再生烧焦用风。

(3)能量和热量回收系统在再生器内设置内取热器,外部设置外取热器。

回收催化剂再生过程中烧焦放出的过剩热量。

来自再生器的再生烟气经烟气水封罐进入CO燃烧炉,经补充空气燃烧后烟气进入余热锅炉,依次经过余锅过热段、蒸发段、省煤段回收再生烟气的化学能和热能。

降温后的烟气排入烟囱。

能量回收系统所发生的蒸汽为4.0MPa(G)等级蒸汽。

(4)急冷、水洗系统来自反应器富含乙烯、丙烯的反应器经降温后一起送入急冷塔,自上而下经人字型挡板与急冷塔顶冷却水逆流接触,冷却水自急冷塔塔底抽出,经急冷塔底泵升压,进入急冷塔底泵出口过滤器,过滤除去急冷水中携带的催化剂,过滤后的急冷水分成两路,一路送至烯烃分离单元作为低温热源,经换热后返回的急冷水再经急冷水干式空冷器冷却后,一部分急冷水作为急冷剂返回急冷塔,另一部分送至装置外(正常不开)。

甲醇制烯烃工艺流程简述(1)

甲醇制烯烃工艺流程简述1概述以甲醇或二甲醚为代表的含氧有机化合物是典型的一碳化合物,主要由煤基或天然气基的合成气生产。

用以甲醇为代表的含氧有机物为原料生产以乙烯和丙烯为主的低碳烯烃工艺有国外的MTO,MTP工艺和中国科学院大连化学物理研究所(大连化物所)的DMTO工艺。

这些工艺的原料基本相同,只是催化剂各有特色,目的产品不同而已。

严格地说,这些工艺都是将含氧有机化合物催化转化为低碳烯烃,称之为OTO(Oxygenate To Olefins)工艺更为贴切。

以美国UOP公司、Exxon-Mobil公司、中国大连化物所为代表的专利商提供的MTO,DMTO工艺所用的催化剂据公开报道均是SAPO系列金属改性的含硅磷铝氧化物分子筛,各家制造工艺不同,最终产品均是[SiO2],[PO2],[AlO2]四面体构成的8-12元环笼型状的晶体网架结构,适合MTO,DMTO工艺的SAPO分子筛催化剂的笼子环型口直径约为0.4-0.45nm,非常适合甲醇、二甲醚等含氧化合物分子进入笼内与活性中心发生生成乙烯、丙烯等目的产品的催化转化反应。

总烯烃的选择性目前已经可以达到90%左右,乙烯质量产率为21%-25%,丙烯质量产率约为12%-15%,通过改变工艺条件,C2=和C3=的比率可在1.4-0.7。

如果将生成物中C4+组分进一步反应和转化,C2=和C3=的收率将进一步提高,如果将一部分烯烃进行歧化反应,乙烯、丙烯的选择性还会进一步提高。

德国Lurqi公司的MTP工艺所用的催化剂是改性的ZSM系列催化剂,具有非常高的丙烯选择性,副产少量的乙烯、丁烯和C5/C6烯烃,丙烯质量产率可达到25%-27%。

MTP工艺所用的催化剂由南方化学(Sudchemie)公司提供,因为MTP工艺催化剂不像MTO工艺催化剂那样会迅速结焦失活,结焦很缓慢,不像MTO工艺那样必须用连续反应-再生的流化床型式,而可以用固定床反应器型式。

2 目前是发展甲醇制低碳烯烃工艺的良好时机石油资源的局限性决定了我国发展乙烯工业不能够唯一性地依靠以石油轻烃为原料的管式裂解炉工艺,为了国家的能源安全,低碳烯烃生产工艺和原料必须多元化。

甲醇制烯烃知识点总结

甲醇制烯烃知识点总结一、甲醇制烯烃的原理甲醇制烯烃的原理主要是通过甲醇在催化剂的作用下进行裂解反应,生成烯烃。

这个反应的原理是在高温下,甲醇分子结构发生改变,甲醇分子中的碳-氢键和碳-氧键被切断,产生碳碳双键,最终形成烯烃。

整个反应过程主要包括甲醇的脱氢和结构改变,形成烯烃和一定量的乙烯、甲烷等轻质烃。

二、甲醇制烯烃的催化剂在甲醇制烯烃的工艺中,催化剂是至关重要的,它直接影响了反应的产物、选择性、反应速率、催化剂的寿命等重要性能。

目前,常用的甲醇制烯烃催化剂主要包括氧化铝、硅铝酸和分子筛等,其中以分子筛作为催化剂具有较好的选择性和活性,广泛应用于甲醇制烯烃的工业生产中。

此外,还有一些金属氧化物、复合氧化物等也被研究和开发用于甲醇制烯烃反应的催化剂。

三、甲醇制烯烃的产物在甲醇制烯烃反应中,产物主要包括甲烷、乙烷、乙烯、丙烯、丁烯等烃类物质,其中乙烯是其中产量最大,且在化工行业应用最广泛的产品之一。

除了烃类产物外,还会生成一小部分的氧化铝、碳、二氧化碳和水等气体和固体产物,这些产物对甲醇制烯烃反应的进行都有一定的影响。

四、甲醇制烯烃的工艺流程甲醇制烯烃的工艺流程主要包括甲醇气化反应、甲醇制烯烃反应和产物分离、净化等步骤。

1. 甲醇气化反应:首先是将甲醇与空气或是氧气在催化剂的作用下进行气化反应,生成气态的甲醛、一氧化碳和二氧化碳等反应产物。

2. 甲醇制烯烃反应:接着,将气相的甲醛、一氧化碳和二氧化碳等反应产物在催化剂的作用下进行裂解反应,生成烯烃、甲烷和乙烯等产品。

3. 产物分离、净化:最后对产物进行分离、净化,得到高纯度的烯烃产品,以供下游加工和应用。

五、甲醇制烯烃的影响因素甲醇制烯烃反应的影响因素主要包括反应温度、反应压力、甲醇气化反应气相组成、催化剂种类和活性等因素。

1. 反应温度:一般来说,反应温度越高,裂解反应速率越快;但过高的温度会导致反应产物的选择性下降,催化剂寿命降低,因此需要在催化剂的适宜温度范围内进行反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲醇制烯烃相关材料甲醇制烯烃工艺的主要产品是乙烯(C2H4)、丙烯(C3H6),传统上乙烯和丙烯的来源主要是石油烃类蒸汽裂解,其原料主要是石脑油。

近年来随着国际原油价格上涨,烯烃的生产成本不断攀升。

在此背景下,促使人们去寻求进一步开发非石油资源的新途径,极大地推动了煤化工发展。

随着煤经合成气生产甲醇的技术日臻成熟,煤经由甲醇制取低碳烯烃成为备受关注的一条生产路线。

一、概况1、用途乙烯工业是石油化工的龙头 ,其发展水平已成为衡量一个国家经济实力的重要标志之一 ,在石化工业乃至国民经济发展中占有重要地位。

聚乙烯得到了广泛应用,如粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)。

丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等,其他用途还包括烷基化油、高辛烷值汽油调合料等。

例如:(1)丙烯制成聚丙烯,聚丙烯应用在塑制品、薄膜制品、纤维制品。

(2)丙烯制成苯酚,苯酚制成木材防腐剂、皮肤科常用的治疗药物、面部美容治疗药物。

2、市场前景2006年聚烯烃的产量和表观消费量相差甚多,自给率仅为50%-70% ,依乙烯为例:2007年我国乙烯生产能力约为966.5万吨/年,中国乙烯工业将迅速发展,预计2010年乙烯产能将达1784万吨/年,比2006年的966.5万吨/年增加817.5万吨/年。

据有关部门预测, 2010年我国乙烯需求量将达到2500万~2600万吨,生产能力将达到1400万吨 / 年,只能满足国内需求的55%。

2020年我国乙烯需求量将达到3700万~4100万吨,生产能力将达到2300万吨/年,只能满足国内需求的 60%左右。

上数据表明我国烯烃市场缺口巨大,具有良好的发展前景。

煤制烯烃和石脑油裂解制烯烃技术路线相比较,在经济上的竞争力取决于甲醇的成本。

如果在煤炭产地附近建设工厂,以廉价的煤炭为原料,通过大规模装置生产低成本的甲醇,再将甲醇转化成烯烃,经济上将具有很强的竞争能力。

目前的高油价背景下,在煤炭比较丰富且价格低廉的内蒙古、新疆及陕西省等地区,将煤炭做为化工原料具有无可比拟的成本优势。

通过煤制烯烃工艺,将煤炭加工成低碳烯烃,进而再加工成高附加值化工产品后运往沿海发达地区,获得较好的经济效益是不言而喻的。

我国以煤为主的能源格局,使得一些业内人士对煤制烯烃等煤化工项目寄予很大希望。

从需求看,我国未来对烯烃的市场需求较大,但从技术看,核心技术甲醇制烯烃工艺尚无商业化实例,在项目建设和运行管理上没有现成的经验可借鉴。

与此同时,国家对煤制烯烃也持谨慎态度。

因此,该产业发展中还存在着诸多不确定因素和风险。

二、技术发展动向甲醇制烯烃技术主要分两步,首先由煤或天然气转化生成粗甲醇,该过程已实现工业化;然后甲醇转化生成烯烃,主要是乙烯和丙烯。

不同的工艺生成的乙烯与丙烯的比例也不同。

目前国内外主要技术进展情况如下:1、国内技术进展情况国内主要是中国科学院大连化学物理研究所的DMTO工艺,该所在20世纪80年代初开始进行甲醇制烯烃研究工作,“七五”期间完成300t/a装置中试,2004年陕西省政府组织一些重点企业成立了陕西新兴煤化工科技发展有限责任公司,并与大连化物所和洛阳石化工程公司合作,通过工业性试验开发甲醇制烯烃工业化技术。

该项目于2005年底建成了年加工甲醇1.67万吨DMTO工业性试验装置,2006年2月实现投料试车一次成功,累积平稳运行近1150小时。

该装置是目前世界上第一套万吨级甲醇制烯烃工业化试验装置。

2、国外技术进展情况(1)UOP/Hydro工艺UOP/Hydro甲醇制烯烃工艺是以粗甲醇或精制甲醇为原料,采用UOP公司开发的新催化剂,选择性生产乙烯和丙烯。

在NorskHydro公司的工业示范装置上经过大量试验,完成技术开发工作已经十多年了。

UOP/Hydro的MTO工艺对C2与C3烯烃具有灵活的调节功能,各生产商可根据市场需求生产适销对路的产品,以获取最大的收益。

目前尼日利亚用此工艺正在建设年产乙烯、丙烯各40万吨/年,对应项目甲醇250万t/年的MTO项目。

(2)鲁奇(Lurgi)公司甲醇制丙烯工艺鲁奇公司甲醇制丙烯工艺中试装置在挪威已运行11000h以上,10万吨/年的工业示范装置正在伊朗Bandar Assaluye地区建设,预计2009年投产。

商业化大型装置也在商讨签约中,年产170万吨甲醇对应建设30万吨乙烯生产装置或50万吨丙烯生产装置。

三、我国甲醇制烯烃项目进展1、内蒙古(1)神华包头甲醇制烯烃项目2007年9月17日,中国科学院大连化学物理研究所与神华包头煤化工有限公司在京举行180万吨/年甲醇制烯烃(DMTO)技术许可合同签订仪式。

神华包头甲醇制烯烃项目厂址位于内蒙古九原区哈林格尔镇包头市规划的新型工业**内。

主体项目总投资121.8亿元(不包括外围铁路、水网等配套设施)。

总体工程包括180万吨/年甲醇装置、60万吨/年甲醇制烯烃(MTO)(30万吨/年聚乙烯装置、30万吨/年聚丙烯装置)等装置。

该项目2006年底已获国家发展和改革委员会核准。

该项目自2005年底一期工程(180万吨/年甲醇)奠基以来,各项外围建设工作已经陆续展开,铁路专用线、工业供水备用管线等工程正在紧张施工。

(2)中国大唐集团公司46万吨/年聚丙烯项目大唐国际多伦煤制烯烃项目,厂址位于内蒙古自治区锡林郭勒盟多伦县境内,利用当地储量丰富的褐煤为原料,采用荷兰壳牌粉煤气化、部分变换、德国鲁奇低温甲醇洗、鲁奇低压甲醇合成、鲁奇MTP丙烯生产工艺、美国陶氏(DOW)聚丙烯生产工艺等系列生产技术,最终生产46万吨PP聚丙烯(共2条生产线)及其副产品。

一期甲醇项目已建设2年,预计在今年9-10月份投产。

2、山西省山西华运煤电股份有限公司投资兴建120万吨甲醇、煤制烯烃多联产项目,位于山西省岚县顺会乡樊家沟村,正处于项目招商阶段。

项目建设周期2007~2010年,投资总额为85亿元,目前正报批可研报告。

该项目建设内容为年产甲醇120万吨、聚乙烯20万吨、聚丙烯23.4万吨。

3、宁夏自治区神华宁煤集团在宁东能源化工**建设年产聚丙烯52万吨项目,项目的前期工作完成。

2006年8月份,神华宁煤集团与德国鲁奇工程咨询有限公司签订了煤基烯烃项目技术转让合同,神华宁煤集团煤基烯烃项目核心技术和关键设备引进最终完成。

如果进展顺利,神华宁煤集团这个中国第一个MTP项目(煤制丙烯)有可能赶在伊朗之前,成为全球第一套投产的大型工业化MTP项目。

4、新疆自治区新疆自治区有两个煤制烯烃项目在建设,新汶矿业的120万吨甲醇转烯烃项目,前期筹备。

新疆广汇实业投资 (集团)有限责任公司的60万吨烯烃项目,已经完成编制可行性报告。

5、河南省河南省2006年底,确定把永煤70万吨煤制烯烃项目等15个项目纳入河南省第一批联动推进的项目。

《永城煤电集团有限责任公司煤化工发展规划暨年产70万吨烯烃项目方案》通过了河南省发改委论证,规划总投资188.4亿元,将目前正在建设的50万吨/年甲醇生产装置,生产能力最终扩大至200万吨/年,并规划延伸甲醇产品链,最终在永城本部形成年产200多万吨甲醇和70万吨烯烃的生产能力。

6、安徽省安徽省皖北煤电集团公司重组淮化集团后,稳步推进甲醇制烯烃项目。

该项目位于安徽省皖北地区,总投资约133亿元,年产170万吨甲醇、年产52万吨甲醇制烯烃(MTP),目前已开始前期筹备工作。

7、陕西省07年8月,兖矿煤业于与大连化物所签订“陕西榆林20万吨/年煤基烯烃工业化示范项目”技术许可合同,目前60万吨甲醇项目是兖矿煤业榆林能化公司240万吨甲醇配套80万吨烯烃项目的一期工程。

陕西新兴煤烯烃有限公司是在DMTO技术开发成功后,由参与DMTO技术开发的陕西新兴煤化工科技发展有限责任公司原三方股东继续合作,共同出资成立,承担DMTO技术工业化示范项目的建设。

该公司在陕西榆林拟建的300万吨煤基甲醇制烯烃项目。

中国大唐集团公司与陕西省人民政府2008年3月在北京举行战略合作协议签约仪式,根据协议,在陕北能源化工**开发建设煤电化工一体化项目,其中煤制甲醇转化烯烃(MTP)项目,投资160亿元。

甲醇制烯烃技术经济性分析近几年,国际市场石油、天然气价格居高不下,尽快解决能源短缺和寻找可靠、稳定、经济的替代石油能源问题已经成为国内外石油化工行业关注的焦点。

在促进经济结构调整和增长方式转变的同时,充分利用国内煤炭资源,发展煤化工将成为我国能源战略的重要支点。

煤炭是生产甲醇的主要原料,我国的煤基甲醇产量约占甲醇总产量的70%以上。

今后甲醇消费仍然以化工需求为主,尤其是甲醇制烯烃的需求潜力巨大。

2005年我国甲醇产能为867万t/a,产量为536万t,需求量为662万t。

预计到2007年我国甲醇的产能将达到1100万t/a左右,需求量为866万t,供需基本平衡。

到2012年,我国甲醇的总需求量将达到2420万t,其中甲醇制烯烃(MTO)将消耗甲醇1000万t。

国际甲醇制烯烃工艺成熟乙烯和丙烯传统生产方法是采用轻烃(乙烷、石脑油、轻柴油)裂解工艺,但因世界石油储量有限,又是不可再生资源,世界各国开始致力于非石油路线制乙烯和丙烯类低碳烯烃的开发,其中以煤或天然气为原料制甲醇,再由甲醇制低碳烯烃工艺最具潜力。

美国美孚石油公司对采用ZSM-5系列分子筛催化剂将甲醇转化为乙烯和较低级烃做了大量研究,其甲醇生产汽油(MTG)工艺已在新西兰Montonui公司实现工业化,美孚的MTO、烯烃制汽油和馏分油(MOGD)工艺都已取得实质进展。

由于烯烃是甲醇制汽油反应的中间产物,所以MTG技术的成功推动了MTO、甲醇制丙烯(MTP)等工艺的开发。

MTO工艺制得的烯烃主要是乙烯,其次是丙烯、丁烯等。

MTP工艺则主要制丙烯及少量的乙烯。

目前国际领先的甲醇制烯烃工艺有美国UOP公司与挪威海德鲁公司的MTO、德国鲁奇公司的MTP工艺等。

1. MTO工艺20世纪80年代联碳公司的科学家发现SAPO催化剂对于甲醇转化为乙烯和丙烯具有很高的选择性,1992年UOP公司和海德鲁公司开始联合开发MTO工艺,对催化剂的制备、性能试验和再生、反应条件对产品分布的影响、能量利用、工程化等问题进行了深入研究。

此后,应用MTO工艺在挪威Prosgrann建立了小型工业演示装置。

1995年11月,两家公司宣布可对外转让MTO技术。

MTO工艺生产1t乙烯需甲醇5.6t,副产丙烯0.83t、丁烯0.24t、C5 0.1t、燃料气3.97t MMBtu。