编写钻孔的宏程序

基于兄弟铣床深小孔宏程序的编制及应用

M 0 3¥ 1 )

Z 3 0 . M0 8 ; ( 快 速移 动到安 全平 面 , 冷却 液开 ) G O 0 X一 4 . 9 Y1 3 . 0 5 ; ( 快速 移动 到第 1 孔位置)

2 . 1 存在 的 问题

图1 所 示 为公 司 的某 型 产 品 的 典 型基 座 , 材 料

般工件孔的加工来说基本上可 以满足。但是 , 这

些 固定循 环 功能 仍 可 以进 行 某 些 改进 , 以适 应某 些 特殊 工件 加 工 的要 求 , 提 其 高加 工 精 度 。在 进 行 深 孔加 工 时 , 我 们希 望 按 照 自己想 要 的规 律控 制 每次

摘 要 :基 于兄弟铣床 系统 用户宏程序 功能编程 ,以 间递 减进给 的方 式钻 削深 小孔 ,每 次钻孔 的深度 随钻孔 深度 的增加 而减 小。该方 法可以有 效地 解决钻 削深小孔 时钻 头容 易折 断 的难 题 ,减 少 了刀具 损耗 ,提 高生产 效

率。

关 键 词 :深 小孔 ;钻 削 ;宏 程 序 ;递 减 式

t h e l o s s o f c u t t i n g t o o l ,a n d i mp r o v e p r o d uc t i o n e f f i c i e n c y.

Ke y wo r d s:s ma l l— d e e p h o l e s; d il r l i n g; ma c r o p r o g r a ms; d e c r e a s i n g wa y

Abs t r a c t: Ba s e d o n t h e Br o t he r Mi l l i n g s y s t e m ma c r o s,t h e d il r l i n g o f s ma l l de e p—h o l e s i s a c h i e v e d b y t he i n— t e r mi t t e n t f e e d i n g me t h o d,t h e d e p t h pe r d il r l i n g r e d u c e d wi t h t he d e p t h o f d il r l i n g i n c r e a s i n g . By t h i s wa y,t he

g81钻孔循环编程实例

g81钻孔循环编程实例G81钻孔循环编程实例G81钻孔循环是数控加工中常用的一种循环指令,用于连续加工相同深度的孔,具有高效、精度高的特点。

本文将结合实例,讲解G81钻孔循环的编程方法。

编程实例:以加工直径为10mm,深度为20mm的钻孔为例,编写一个G81钻孔循环程序。

1. 首先进行工件坐标系的设定,以确定工件零点。

设定方法为:G54 G90 G00 X0 Y0 Z0;(其中,G54表示选择工件坐标系1,G90表示绝对坐标模式,G00表示快速定位模式,X0 Y0 Z0表示将工件零点移动到机床坐标系原点)2. 进行刀具的换刀操作,选择合适的钻头并进行长度补偿。

设定方法为:T1 M06;(其中,T1表示选择1号刀具,M06表示进行自动换刀操作)G43 H1 Z-20;(其中,G43表示刀具长度补偿,H1表示选择1号刀具进行补偿,Z-20表示将刀具补偿后的长度设置为20mm)3. 进入G81钻孔循环,设定加工参数。

设定方法为:G81 Z-20 R2 F100;(其中,G81表示进入钻孔循环,Z-20表示孔深,R2表示每次钻孔后的提升高度,F100表示进给速度)4. 结束G81钻孔循环,回到起点。

设定方法为:G80;(其中,G80表示结束钻孔循环)G00 Z20;(其中,G00表示快速定位模式,Z20表示将刀具提升到安全高度)M30;(其中,M30表示程序结束,返回程序起点)通过以上几个步骤,一个完整的G81钻孔循环程序就编写完成了。

在实际应用中,可以根据需要进行参数的调整,以适应不同的钻孔加工需求。

总结:G81钻孔循环是数控加工中常用的一种循环指令,可以有效提高加工效率和加工精度。

在编写G81钻孔循环程序时,需要注意设定工件坐标系、刀具长度补偿和加工参数等细节,以确保程序的正确性和稳定性。

同时,也需要根据实际需求进行参数的调整,以达到更好的加工效果。

加工中心钻孔程序的编制

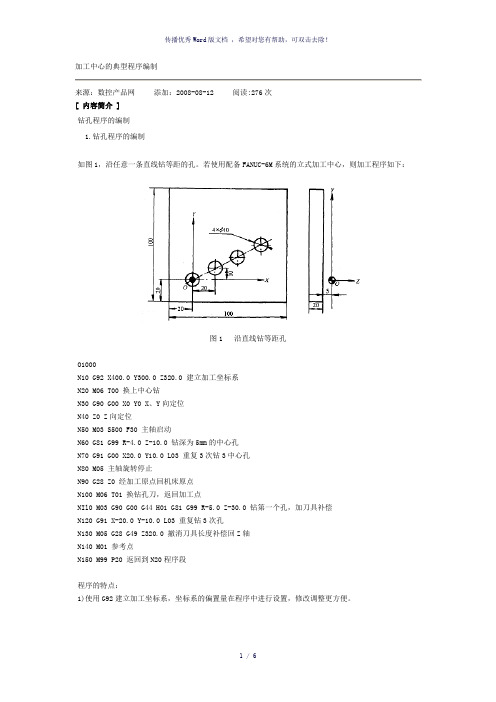

加工中心的典型程序编制来源:数控产品网添加:2008-08-12 阅读:276次[ 内容简介 ]钻孔程序的编制1.钻孔程序的编制如图1,沿任意一条直线钻等距的孔。

若使用配备FANUC-6M系统的立式加工中心,则加工程序如下:图1 沿直线钻等距孔O1000N10 G92 X400.0 Y300.0 Z320.0 建立加工坐标系N20 M06 T00 换上中心钻N30 G90 G00 X0 Y0 X、Y向定位N40 Z0 Z向定位N50 M03 S500 F30 主轴启动N60 G81 G99 R-4.0 Z-10.0 钻深为5mm的中心孔N70 G91 G00 X20.0 Y10.0 L03 重复3次钻3中心孔N80 M05 主轴旋转停止N90 G28 Z0 经加工原点回机床原点N100 M06 T01 换钻孔刀,返回加工点NIl0 M03 G90 G00 G44 H01 G81 G99 R-5.0 Z-30.0 钻第一个孔,加刀具补偿N120 G91 X-20.0 Y-10.0 L03 重复钻3次孔N130 M05 G28 G49 Z320.0 撤消刀具长度补偿回Z轴N140 M01 参考点N150 M99 P20 返回到N20程序段程序的特点:1)使用G92建立加工坐标系,坐标系的偏置量在程序中进行设置,修改调整更方便。

2)有两次自动换刀,并使用刀具长度补偿,体现加工中心自动加工的功能。

机床起动后主轴上装的是F 10钻头刀具,刀库的零号刀位上应安装有中心钻。

因整个程序只用两把刀,刀库不用转动,原地换刀就可以了。

3)使用中心钻(N60程序段)预钻定位孔,使孔定位准确。

4)使用相对值指令(N70,N120)给出了孔的位置,使固定循环功能重复使用,直到把孔全部钻完。

L03为重复次数。

5)使用了M01(N140)程序暂停。

注意:使用M01时操作面板上的程序暂停开关应放到接通位置,这样在程序执行到M01时面板上的指示灯燃亮,告诉操作者程序处于任选停止,可以装卸零件,待处理工作结束时按循环起动按钮,程序接着执行。

宏程序钻孔编程实例

宏程序钻孔编程实例在制造业中,钻孔是一项常见的加工工艺。

为了提高生产效率和精度,许多制造商使用数控钻床进行钻孔加工。

而宏程序钻孔编程是一种常见的钻孔加工编程方式,它可以帮助操作员快速、准确地设置和执行钻孔加工任务。

宏程序钻孔编程是通过预先定义的一系列指令和参数来自动化钻孔加工过程的一种方法。

通过宏程序钻孔编程,操作员可以轻松地创建和使用钻孔程序,而无需每次都手动输入复杂的指令和参数。

下面我们以一个简单的宏程序钻孔编程实例来说明其工作原理:假设我们需要在一个工件上进行一系列孔的钻孔加工。

首先,我们需要定义每个孔的位置坐标、钻头直径和加工深度等参数。

然后,我们可以使用宏程序钻孔编程语言来编写一个通用的钻孔程序,该程序可以根据预先定义的参数自动执行钻孔加工任务。

例如,我们可以定义一个宏程序钻孔编程指令,如下所示:G90 G17 G40 G49 G80。

T01 M06。

G90 G54 X0 Y0。

S500 M03。

G43 H01 Z0.1 M08。

G81 R0.1 Z-10 F100。

X10 Y10。

X20 Y20。

X30 Y30。

G80。

M30。

在上面的示例中,我们首先设置了一些基本的加工参数,如绝对坐标系、刀具偏置、进给速度等。

然后,我们定义了钻头的切削速度和进给速度,并通过G43指令设置了刀具长度补偿。

接下来,我们使用G81指令定义了钻孔循环,并依次指定了每个孔的坐标位置。

最后,我们使用G80指令结束了钻孔加工任务。

通过上面的宏程序钻孔编程示例,我们可以看到,宏程序钻孔编程可以大大简化钻孔加工任务的设置和执行过程。

操作员只需要定义一次钻孔参数,就可以重复使用相同的钻孔程序进行多次钻孔加工,从而大大提高了生产效率和工作精度。

总的来说,宏程序钻孔编程是一种非常有效的钻孔加工编程方式,可以帮助制造商快速、准确地完成钻孔加工任务。

随着数控技术的不断发展,宏程序钻孔编程将会在制造业中发挥越来越重要的作用。

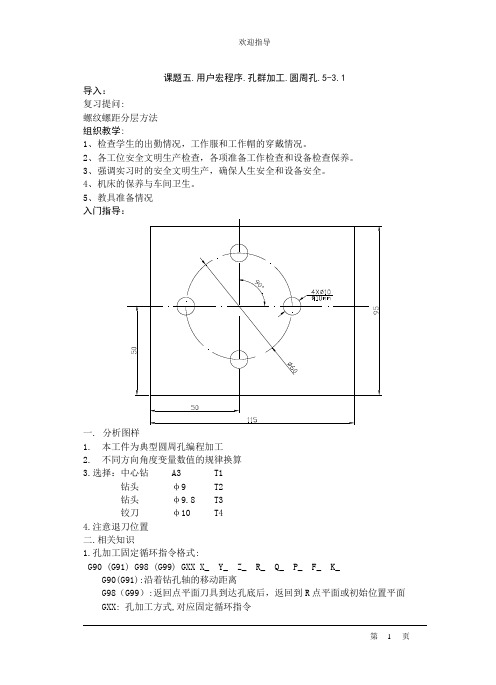

5-3.1数控编程手工用户宏程序.孔群加工.圆周孔

课题五.用户宏程序.孔群加工.圆周孔.5-3.1导入:复习提问:螺纹螺距分层方法组织教学:1、检查学生的出勤情况,工作服和工作帽的穿戴情况。

2、各工位安全文明生产检查,各项准备工作检查和设备检查保养。

3、强调实习时的安全文明生产,确保人生安全和设备安全。

4、机床的保养与车间卫生。

5、教具准备情况入门指导:一. 分析图样1. 本工件为典型圆周孔编程加工2. 不同方向角度变量数值的规律换算3.选择:中心钻 A3 T1钻头φ9 T2钻头φ9.8 T3铰刀φ10 T44.注意退刀位置二.相关知识1.孔加工固定循环指令格式:G90 (G91) G98 (G99) GXX X_ Y_ Z_ R_ Q_ P_ F_ K_ G90(G91):沿着钻孔轴的移动距离G98(G99):返回点平面刀具到达孔底后,返回到R点平面或初始位置平面GXX: 孔加工方式,对应固定循环指令X Y :孔位数据Z :从R点到孔底的距离R :从初始位置面到R点的距离P :在孔底的暂停时间Q :每次切削进给的切削深度F :切削进给速度K :重复次数2. 孔加工相关指令G80:固定循环取消/外部操作功能取消G81:钻孔循环锪镗循环或外部操作功能G82:钻孔循环或反镗循环G83:深孔钻循环G84:攻丝循环G85:铰孔镗孔循环3.孔加工的工艺特点钻头容易引偏孔径扩大现象排屑困难切削热不易传散三.工艺制定(程序)#1 50. 中心圆心点X编程坐标值#2 50. 中心圆心点Y编程坐标值#3 0°起始角度值#4 90°增量角度值#7 4 孔数#8 60. 中心圆直径#9 100. 进给量O0001 (主程序)T1D1G54G90M3S1200F100 G43G0Z100.H1G0 X0 Y0Z50. M8G1 Z10. F50#5=-3.#6=81#9=30.M98 P0002T2D2G54G90M3S800F100 G43G0Z100.H2 G0 X0 Y0Z50. M8G1 Z10. F50#5=-15.#6=83#9=30.M98 P0002T3D3G54G90M3S350F100 G43G0Z100.H3G0 X0 Y0Z50. M8G1 Z10. F50#5=-15.#6=81#9=80.M98 P0002T4D4G54G90M3S100F100 G43G0Z100.H4G0 X0 Y0Z50. M8 G1 Z10. F50 #5=-15. #6=85#9=50.M98 P0002 G0 Z100.M30O0002 (子程序)#1=50.#2=50.#3=0°#4=90°#7=4#8=60. N10 #10=#1+#8*COS[#3]#11=#2+#8*SIN[#3]G1 X#10 Y#11 F100G#6 Z#5 R2. Q3. F#9#3=#3+#4#7=#7-1.IF [#7GT0] GOTO 10G80G0 Z50.M5M9M99巡回指导:1.程序注意进刀退刀的位置2.注意不同循环的切削参数。

宏程序钻孔编程实例

宏程序钻孔编程实例

在制造业中,钻孔是一项常见的加工操作。

为了提高生产效率和精度,许多制造商都采用了自动化钻孔设备。

而宏程序钻孔编程则是一种可以帮助操作人员轻松实现复杂钻孔操作的编程方法。

宏程序钻孔编程是一种基于数控机床的编程方式,它通过预先设定好的一系列指令,来控制机床进行自动化的钻孔操作。

这些指令可以包括钻孔深度、钻孔位置、切削速度、进给速度等参数。

通过编写宏程序,操作人员可以轻松地实现复杂的钻孔操作,而不需要每次都手动输入一系列指令。

下面我们来看一个简单的宏程序钻孔编程实例:

假设我们需要在一个工件上进行一系列不同深度的钻孔操作。

首先,我们可以编写一个宏程序,定义每个钻孔的位置和深度。

然后,我们可以在数控机床上加载这个宏程序,并指定需要进行钻孔的工件。

接下来,机床就会根据宏程序中定义的指令,自动进行钻孔操作,而无需操作人员手动干预。

通过宏程序钻孔编程,操作人员可以大大提高生产效率,减少

人为错误,并且可以轻松应对复杂的钻孔加工需求。

同时,宏程序

钻孔编程也为制造业的自动化发展提供了有力支持,使得生产过程

更加智能化、高效化。

总的来说,宏程序钻孔编程是一种非常实用的编程方法,它可

以帮助制造商提高生产效率,降低成本,提高产品质量。

随着制造

业的不断发展,相信宏程序钻孔编程将会得到更广泛的应用和推广。

宏程序在钻孔上的应用

3)认为的误差很小 。现在 的 自动编程 软件都 是人机 对话 的界面 ,而且越来越简单化 ,人 为的设置好参 数就可 以,后续 的 计算都是 电脑来完成 ,所 以误差很小 。如果 同样 的零件 用手工

1)逻辑性好 :宏程 序有 自身 的结构 ,自变量每次变化 ,就会 执行一次动作 ,每次的动作一样 ,这样逻辑性好 。

2)程序简练 :复杂 的程序 ,通过 宏程 序 自身的循环语 句 ,可 以简 化 的非 常 精 炼 。

3)可读性好 :因为程序 简练 ,逻辑性强 ,所 以方便 阅读 ,可 读 性 好 。

方 括号 “[]”中 。程序中的圆括号“()”仅用于注释 。 2)变量 的引用 ,引用变量也采用表达式 。

2.2 变 量 的赋 值 直接赋值 例 ̄#101=#101:

#101 =#101+30.:

变量 的赋值既可以在程序中直接赋值 ,也可以在操作面板 上赋值 ,但 必须是在 MDI方式下进行 。 2.3 控 制 指 令

实例 [J].机床 与液压 ,2010(6). [2] 苏亚辉.基 于宏程序的数控参数化编程 方法研 究[J].模

具技 术 ,2011(6).

7 73

宏程序的应用非 常广泛 ,我们 今天用宏 程序来编制通用 的 钻孔程序 ,以后再钻孔时 ,只要简单设置好参数 ,就可 以使用 。

END m ;

3 用宏程序编 制钻孔通用程序 在使用宏 程序 编制 的钻孔程序时 ,只需要改变一下参数 的

法兰克fanuc系统编程用户宏程序教程

法兰克Fanuc系统编程用户宏程序教程一、认识法兰克Fanuc系统法兰克Fanuc系统是数控机床领域中广泛应用的一种控制系统,其强大的编程功能为用户提供了极大的便利。

在本教程中,我们将重点介绍用户宏程序的编写与应用,帮助您更好地掌握法兰克Fanuc系统的编程技巧。

二、宏程序基础知识1. 宏程序概念宏程序是一种简化编程过程的方法,它允许用户将复杂的操作步骤封装成一个程序,以便在后续编程中重复调用。

通过使用宏程序,可以大大提高编程效率。

2. 宏程序分类法兰克Fanuc系统中的宏程序分为两类:系统宏程序和用户宏程序。

本教程主要针对用户宏程序进行讲解。

3. 宏程序编写原则(1)简洁明了:尽量使宏程序结构清晰,便于阅读和维护。

(2)通用性强:编写宏程序时,要考虑其在不同场景下的适用性。

(3)易于扩展:预留接口,方便后期对宏程序进行功能扩展。

三、用户宏程序编写步骤1. 确定宏程序功能在编写宏程序之前,要明确宏程序需要实现的功能。

例如,可以实现一个用于加工圆形轮廓的宏程序。

2. 设计宏程序结构(1)宏程序参数:定义输入输出参数,以便在不同场景下调用。

(2)宏程序主体:实现宏程序功能的代码部分。

(3)宏程序调用:在其他程序中调用宏程序。

3. 编写宏程序代码(1)宏程序参数定义:100 = 圆心X坐标101 = 圆心Y坐标102 = 半径103 = 起始角度104 = 终止角度(2)宏程序主体:200 = 100 + 102 COS[103]201 = 101 + 102 SIN[103]G01 X[200] Y[201]IF [103 LT 104] THEN103 = 103 + 1GOTO 100ENDIF(3)宏程序调用:G65 P1000 A100 B101 C102 D103 E104法兰克Fanuc系统编程用户宏程序教程五、实战演练:编写一个钻孔宏程序在这一部分,我们将通过一个具体的实例,来实践如何编写一个用于钻孔的宏程序。

几种典型宏程序的编写方法(精选五篇)

几种典型宏程序的编写方法(精选五篇)第一篇:几种典型宏程序的编写方法圆周打孔宏程序#11 代表中心点X坐标#12 代表中心点Y坐标 #13 代表中心圆半径#14 代表打深度#15 代表起始角#16 代表孔的个数#17代表安全高度#18代表参考高度#19 代表下刀速度G0X#11Y#12快速定位到圆心点G52X#11Y#12将圆心设置为局部坐标系原点G0Z#17快速定位到安全高度#20=360/#16计算两个孔之间的夹角#21=#15将起始角度赋给角度变量#22=0计数器初始化N10#22=#22+1计数器计算打孔个数G16G81X#13Y#21Z-#14R#18F#19 利用极坐标执行圆周打孔G80取消循环G15取消极坐标#21=#21+#20计算下一个孔的角度IF[#22 LT #16] GOTO10如果计算器的值小于打孔个数,则继续打孔G0Z#17否则完成打孔提刀到安全高度G52X0Y0取消局部坐标系M99程序结束圆形型腔加工宏程序#101代表中心点X坐标#102代表中心点Y坐标#103代表圆腔的直径#104代表圆腔的深度#105代表刀具半径#106代表加工幅度#107代表每次下刀量#108代表安全高度 #109代表加工余量#110代表下刀速度#120=#103/2计算出圆腔的半径#121=#105*2*#106计算出刀间距#123=0设置下刀深度初始值G0X#101Y#102快速定位到圆腔中心G52X#101Y#102将圆腔中心设置为局部坐标系零点N10 #123=#123+#107计算下刀深度G0Z#108Z轴下降到安全高度#124=#123-#107-2计算接近高度G0Z-#124快速下降到接近高度G1Z-#123F#110工进至预定深度#125=0设置步进量初始值N20 #125=#125+#121(当前点+刀间距)计算下一个点的坐标#127=#120-#109-#105计算X的终点坐标#128=#127-#125计算X的终点坐标与下一个点的坐标差值IF[#128 LT #121]GOTO 30如果X的终点坐标与下一个点的坐标差值小于刀#126=#110*5G1X#125F#126G3X#125Y0I-#125J0GOTO 20N30 G1X#127F#126G3X#127Y0I-#127J0G0Z#108G0X0Y0IF[#123 LT #104]GOTO 10G52X0Y0M99间距,则执行轮廓加工,否则进行环形加工。

G65钻孔用户宏程序

对于这张图,如果仅仅是钻孔的话,我们采用G81+G16即可完成程序的编制,且这两个指令在基础专栏里面已经进行讲解过,没啥难度。

比如第一象限上个的三个孔,参考程序如下G81G16X56.55Y45Z-10R2F80G91X-14.1K(L)2G91相对编程且X作为一个变量+钻孔循环次数K(L)2表示循环两次,即可完成剩下两孔的加工.以上是基础编程的运用,但是本文主要是想阐述一下如何利用宏程序来加工这种相似孔的加工。

这里的宏程序不是普通宏程序而是用户宏程序,简单说就是把这个程序在使用时当作子程序来调用,通过指定参数来向子程序传递加工参数,从而在加工相似零件时可大幅编程的效率。

关键是你要找出哪些轨迹是可子程序的?通过分析,不难看出每次钻孔的位置可以看做是子程序,就向前面程序中所讲解的G91X-14.1K(L)2。

比如说,今后如果遇到角度变了,孔的孔距变了,孔的个数变了,咱们只要修改一下相关参数,就可以直接调用加工了。

在G91X-14.1K(L)2这个程序中,X-14,K2其实是不断在变化的,可以从这里作下文章,假设把#1看作是旋转角度,#2看作是孔的间距,#3看作是孔的个数,参考程序如下%02#3=#3-1#4=#2*cos[#1];X#5=#2*sin[#1]G91X#4Y#5K#3M99%01G90G94G54M3S1000G81X0Y0Z-10R2F100G65P1A45B12C9G90G80G0Z10M5M30说的这里,不知道大家明白了没有?如果现在加工第二象限的孔,是不是只要把A45改成A135即可呀!或者在写几个G65进行调用也行!也就是说今后在遇到这种斜线上的孔加工,你就不需要编程了,只要把A45B12C9这三个数修改赋值一下即可!。

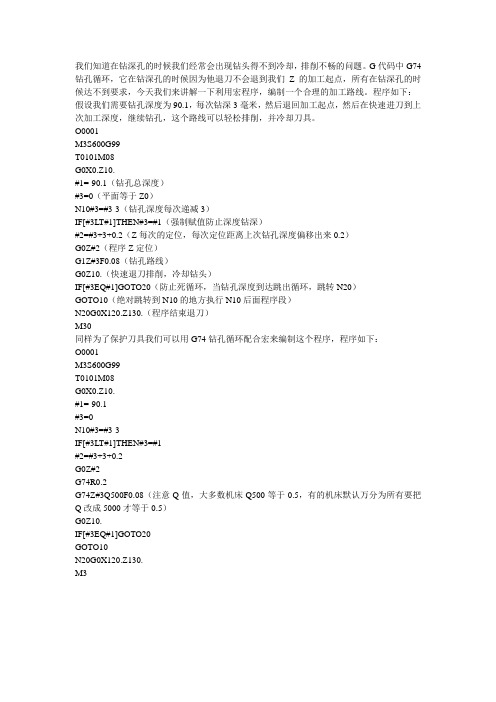

钻深孔的宏(经典数控资料分享)

我们知道在钻深孔的时候我们经常会出现钻头得不到冷却,排削不畅的问题。

G代码中G74钻孔循环,它在钻深孔的时候因为他退刀不会退到我们Z的加工起点,所有在钻深孔的时候达不到要求,今天我们来讲解一下利用宏程序,编制一个合理的加工路线。

程序如下:假设我们需要钻孔深度为90.1,每次钻深3毫米,然后退回加工起点,然后在快速进刀到上次加工深度,继续钻孔,这个路线可以轻松排削,并冷却刀具。

O0001M3S600G99T0101M08G0X0.Z10.#1=-90.1(钻孔总深度)#3=0(平面等于Z0)N10#3=#3-3(钻孔深度每次递减3)IF[#3LT#1]THEN#3=#1(强制赋值防止深度钻深)#2=#3+3+0.2(Z每次的定位,每次定位距离上次钻孔深度偏移出来0.2)G0Z#2(程序Z定位)G1Z#3F0.08(钻孔路线)G0Z10.(快速退刀排削,冷却钻头)IF[#3EQ#1]GOTO20(防止死循环,当钻孔深度到达跳出循环,跳转N20)GOTO10(绝对跳转到N10的地方执行N10后面程序段)N20G0X120.Z130.(程序结束退刀)M30同样为了保护刀具我们可以用G74钻孔循环配合宏来编制这个程序,程序如下:O0001M3S600G99T0101M08G0X0.Z10.#1=-90.1#3=0N10#3=#3-3IF[#3LT#1]THEN#3=#1#2=#3+3+0.2G0Z#2G74R0.2G74Z#3Q500F0.08(注意Q值,大多数机床Q500等于0.5,有的机床默认万分为所有要把Q改成5000才等于0.5)G0Z10.IF[#3EQ#1]GOTO20GOTO10N20G0X120.Z130.M3。

使用宏程序优化数控铣的深钻孔加工

使用宏程序优化数控铣的深钻孔加工摘要:深孔加工是机械加工领域中一项重要技术。

在数控铣床上,可以使用数控系统提供的固定循环功能(如FANUC系统的G73、G83指令)进行深钻孔加工。

但是,由于这些固定循环功能是固化在系统内部,指令格式和控制动作都不能改变,加工过程中存在许多不足之处,严重影响了加工的效率和安全性。

本文将以FANUC 0i系统为例,利用数控系统提供的宏程序功能对深钻孔加工进行优化,有效地提高数控铣床在深钻孔加工中的质量、效率和安全性。

关键词:深孔加工宏程序优化前言深孔加工技术是机械加工领域中一项重要技术。

人们通常把深度与直径之比的孔称为深孔。

由于孔比较深,加工时刀具冷却散热条件差,切削液不易注入切削区,使刀具温度升高,耐用度降低;同时,深孔加工过程中排屑比较困难,如果切屑不能及时外排造成堵塞,会引起刀具崩刃甚至折断。

其中强制断屑是有效改善深孔加工的一种重要手段。

在数控铣床上加工深孔,可以使用数控系统提供的固定循环功能来实现强制断屑。

以FANUC 0i系统为例,系统提供的G73、G83指令就是专门为深孔加工开发的。

但笔者在使用过程中发现,这两个固定循环指令加工过程中存在许多空行程和安全隐患,严重影响了加工的效率和安全性。

本文将探讨如何利用数控系统提供的宏程序功能对深钻孔加工进行优化,以提高数控铣床在深孔加工中的效率和安全性。

一、理解G73、G83指令FANUC 0i系统提供了两个深孔加工固定循环:一个是往复断屑式深孔加工固定循环G73,另一是往复断屑、排屑式深孔加工固定循环G83。

1、往复断屑式深孔加工固定循环G73使用往复断屑式深孔加工固定循环G73加工时,每个加工循环,刀具都是按设定的进给速度F向下进给钻孔,当进给到设定的Q深度后,刀具并不快速返回到R点平面,而只是回退一个微小的轴向距离(即退刀量δ)。

通过刀具在Z轴方向的间断进给来实现断屑和排屑,其加工过程动作示意图如图1所示。

这里的退刀量δ由数控系统的No.5114参数设定。

NX CAM实现FANUC宏变量钻孔子程序调用的后处理构建

第1期2018年1月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing TechnitjueNo.1Jan. 2018文章编号:1001 -2265(2018)01 -0087 -04D 01:10. 13462/j. cnki. mmtamt. 2018.01.021N X C A M 实现F A N U C 宏变量钴孔子程序调用的后处理构建马士龙\杨涛2!李元馨3 !潘运祺4!朱葛明\羊奎\王瑞平1(1.浙江吉利汽车动力总成制造部,浙江慈溪315336;2.道依茨一汽(大连)柴油机有限公司制造 部,辽宁大连116600;3.苏州大学计算机系,江苏苏州215000;4.大众一汽发动机(大连)有限公司 规划部,辽宁大连116600)摘要:在发动机的制造业中,由于产品要求的特殊性,很多孔径相同的孔不在一个平面上,用FANUC 系统的固有循环加工此类孔,出现刀具路径过长的现象,造成加工时间的浪费现象。

运用宏程序技 术开发的几个自定义钻孔循环,可以克服上述的缺点。

在NX C A M 进行自动编程结果输出时,运用NX POST B U ILD E R 构建的常规后处理程序,只能实现F A N U C 系统固有循环的调用,基于T C L 语言,对其后处理进行二次开发,调用用户开发的自定义钻孔循环,进而实现软件自动编程技术与自定义 钻孔循环的无缝结合。

关键词:Fanuc ;固有循环;宏变量中图分类号:TH 166 ;TG 506文献标识码:AB u ild in g o fC alling S ubroutine fo rD rill w itli M acro V a ria ble o f Fanuc on N X C A M System M A S h i -long 1 % YANGTao 2 % L I Yuan -xin 3 %PAN Yun -qi 4 ^H U G e -ming 1 % Y A N G K u i 1 % WANG R ui -ping 1(1. Machining Department , Zhejiang Geely Automobile Power Assembly , Cixi Zhejiang 315336 , China ;2. Ma chining Department,DEUTZ FAW ( D alian ) Engine Company,Dalian Liaoning 116600,China )A b stra ct : There are many holes w ith same diameterindifferent planebecause o f the particularity o f requirements in the manufacturing o f the engine . When those holes are be drilled w itli canned cycles o fFanuc control system f w illproduce alonger toolpathandwastethemachiningtim ecan be achieved using user-defined cycles developed by technology o f macro variables fo r those holes d rill ings . N X POST BU ILD ER can construct thie common post processing procedures easily and FANUC canned cycles can be achieved only using the procedures when theN X C AMoutputs program autom aticallyrealize the customcyclecalltodevelop theproceduresbased ontheTC Llangugood integration o f software programming technology and user defined d rillin g cycles .Key w o rd s : Fanuc ; canned cycle ;macro〇引言N X 是SEIM ENS 公司开发的一套集CAD /CAM /CAE —身的软件系统,除了强大的C A D 功能之外,其 C A M 功能在业界也是数一数二。

编写钻孔的宏程序

《编写钻孔的宏程序》板书设计任务五《编写钻孔的宏程序》教学目标:1、培养学生严谨的学习态度。

2、让学生编写钻孔的宏程序。

任务五《编写钻孔的宏程序》1、加工准备①毛坯②装夹③刀具④量具⑤工具⑥车削用量2、编程思路(1)编程原点(2)路径安排(3)变量赋值(4)车削的程序流程图3、编写参考程序一、保健食品备案产品剂型(或食品形态)及主要生产工艺如下:(一)片剂:粉碎、过筛、混合、制粒、干燥、压片、包衣、包装等。

(二)硬胶囊:粉碎、过筛、混合、制粒、干燥、装囊、包装等。

(三)软胶囊:混合、均质、过滤、压丸、干燥、包装等。

(四)口服溶液:混合、溶解、配制、过滤、灌装、包装等(涉及灭菌的,应填报具体灭菌方法及工艺参数,如湿热灭菌、热压灭菌、流通蒸汽灭菌等)。

(五)颗粒剂:粉碎、过筛、混合、制粒、干燥、包装等。

(六)凝胶糖果:溶胶、化糖、熬煮、混合、调配、过滤、充气、成型、干燥、拌砂、包衣、抛光、涂挂、包装等。

(七)粉剂:粉碎、过筛、混合、分装、包装等。

经预混、包埋、微囊化等前处理的原料,应以预混(**、**、**)、包埋(**、**、**)、微囊化(**、**、**)等形式在生产工艺中标注经预混、包埋、微囊化等前处理的原料名称。

二、保健食品备案产品剂型及技术要求如下:(一)补充维生素矿物质产品在备案时可以选用以上剂型(或食品形态)及主要生产工艺。

(二)片剂、硬胶囊、软胶囊、口服溶液、颗粒剂为现行《中国药典》中收载的剂型,技术要求中指标设定参考现行《中国药典》和《食品安全国家标准保健食品》(GB16740)。

(三)此次纳入备案的凝胶糖果和粉剂属于食品形态,其技术指标无相应的国家标准,凝胶糖果技术要求和粉剂的保健食品技术要求详见附件。

(四)辅酶Q10等五种保健食品原料备案产品剂型及技术要求需符合《辅酶Q10等五种保健食品原料备案产品剂型及技术要求》相关要求。

(五)根据保健食品原料目录的陆续发布情况,不同原料可以制备的剂型(或食品形态)以《保健食品原料目录》及其配套文件发布时规定的剂型(或食品形态)为准。

宏程序开发循环代码系列之啄式钻孔循环

宏程序开发循环代码系列之啄式钻孔循环宏程序开发循环代码系列之啄式钻孔循环本文中的宏程序源代码由微信网友“吴下阿蒙”开发(微信号:176****4772)在我们的编程过程中常常会用到一些循环代码,比如数控车床中G71、G72、G76和数控铣床中的G81、G82、G83等等,通过这些循环代码可以极大的简化我们的编程,降低程序出错的概率,随着数控系统版本的不端升级这些循环代码也越来越丰富,但是对于一些版本较低的系统,一些新的循环代码在系统中是不可以使用的,面对这种情况,有时我们不得不采用最原始的方法,也就是G1和G0的方式来编程,这样无形中增加了我们编程的复杂度,所要编制的程序段也要特别长,出错的概率也要成倍增加。

那么有没有一种方法来简化我们的编程呢,今天就向大家推出一个代码开发的系列,这个系列包括,利用宏程序模态调用开发循环代码;非模态调用开发循环代码;G代码开发;M代码开发。

通过这些循环代码对我们版本较低的系统进行升级改造。

今天就先和大家分享一个利用宏程序非模态调用开发循环代码之啄式钻孔循环。

这个循环程序集成了间断进给的各个动作和错误输入的报警提示信息。

(主程序O0001 示例程序)G99 G97 T101M3 S555G0 X0 Z1 M8G65 P9983 L1 X0 Z-55 S100 Q30000 R0.1 F0.15 J1G0 Z100M30主程序注释G99 G97 T101(模态信息,刀具号和刀偏号)M3 S555(主轴正转,S根据实际需要自行设定)G0 X0 Z1 (快速定位到起点,这里的起点即是循环开始的起点,也是循环结束的终点)G65 P9983 L1 X0 Z-55 S100 Q30000 R0.1 F0.15 J1(非模态调用9983号宏程序1次,并将宏变量传输到宏程序;Z-55钻孔的Z 向终点;S100,孔低暂停100毫秒,注意这里的S是暂停时间;Q30000间断进给的每次进给量选取最小输入增量30000等于3mm; R0.1间断进给的每次退刀量0.1mm;F0.15进给速度每转0.15mm;J1或J0,J1模式下退回到循环起点可以说成是排销模式,J0模式下,每次进给一个Q值,然后退回一个R值,然后继续循环,直到循环终点可以说成是断销模式)G0 Z100(退刀)M30(程序结束)(子程序O9983 啄式钻孔循环源代码)#10 = #5043#17 = #17/10000#12 = #10#15 = 0.5()#13 = 100()N1 G0 Z#12IF[#10 LE#26] GOTO100IF[#18 GE#17] GOTO101IF[#9 GE#15] GOTO102IF[#5 LT0] GOTO103IF[#5 GT1] GOTO104IF[#5 EQ0] GOTO2IF[#5 EQ1] GOTO3N2 WHILE[#10 GT#26] DO1 #10 = #10-#17IF[#10 LE#26] THEN#10 = #26 G1 Z#10 F#9IF[#10 GT#26] GOTO20IF[#10 EQ#26] GOTO21N20 #14 = #10+#18G0 Z#14END1N21 G4 P#19G0 Z#12M99N3 WHILE[#10 GT#26] DO1 #10 = #10-#17IF[#10 LE#26] THEN#10 = #26 G1 Z#10 F#9IF[#10 GT#26] GOTO30IF[#10 EQ#26] GOTO31N30 G0 Z#12G4 P#13#14 = #10+#18G0 Z#14END1N31 G4 P#19G0 Z#12M99N100 G65 H99 P15(/报警信息 Z轴终点位置和起点不匹配)N101 G65 H99 P15(/报警信息每次进给量和退刀量不匹配)N102 G65 H99 P15(/报警信息每转进给速度超出限制值)N103 G65 H99 P15(/报警信息指令位参数J错误,只能是0或1)N104 G65 H99 P15(/报警信息指令位参数J错误,只能是0或1)子程序注释#10 = #5043(读取系统变量5043当前Z轴绝对坐标值,并对变量10赋值)#17 = #17/10000(最小输入增量单位转换)#12 = #10(读取10号变量,对12号变量赋值)#15 = 0.5(安全变量,限制进给量最大每转0.5mm)#13 = 100(J1模式下Z轴换向暂停时间,单位毫秒)N1 G0 Z#12IF[#10 LE#26] GOTO100IF[#18 GE#17] GOTO101IF[#9 GE#15] GOTO102IF[#5 LT0] GOTO103IF[#5 GT1] GOTO104IF[#5 EQ0] GOTO2IF[#5 EQ1] GOTO3N2 WHILE[#10 GT#26] DO1#10 = #10-#17IF[#10 LE#26] THEN#10 = #26G1 Z#10 F#9IF[#10 GT#26] GOTO20IF[#10 EQ#26] GOTO21N20 #14 = #10+#18G0 Z#14END1N21 G4 P#19G0 Z#12M99N3 WHILE[#10 GT#26] DO1#10 = #10-#17IF[#10 LE#26] THEN#10 = #26G1 Z#10 F#9IF[#10 GT#26] GOTO30IF[#10 EQ#26] GOTO31N30 G0 Z#12G4 P#13#14 = #10+#18G0 Z#14END1N31 G4 P#19G0 Z#12M99N100 G65 H99 P15(/报警信息 Z轴终点位置和起点不匹配)N101 G65 H99 P15(/报警信息每次进给量和退刀量不匹配)N102 G65 H99 P15(/报警信息每转进给速度超出限制值,限制值由变量#15指定)N103 G65 H99 P15(/报警信息指令位参数J错误,只能是0或1)N104 G65 H99 P15(/报警信息指令位参数J错误,只能是0或1)。

浅谈阵列孔加工宏程序

OCCUPATION175 2010 6用宏程序来编一些有规律的孔系加工,虽然编程复杂,但可以使用变量,并可以通过给变量赋值,变量之间可以运算,程序运行可以跳转。

且一旦写好之后,就能很方便地运用到各同类型零件的加工中来,一劳永逸。

一、孔系分析在一般机构零件中,大部分是通过孔进行联接。

如通孔、台阶孔、螺纹孔等,特别是法兰类、箱体类及各种模具中的模板,要加工出很多规则孔系,即圆周阵列孔和矩形阵列孔。

二、编程结构分析由于圆周阵列及矩形阵列孔很规则,很容易利用数学公式建立加工数学模型,然后利用宏程序中的变量赋值、运算、循环及条件语句建立程序运行逻辑关系。

由主程序中G65调用子程序及各变量赋值开始运行孔加工宏程序,进入WHILE循环指令,利用数学公式运算出孔位坐标值,由条件语句来判断采用哪种方式孔加工指令(如钻铰镗攻等),然后进入孔加工,最后进行孔数运算由循环中的条件语句判断是否完成所孔加工,如完成就退出子程序,否则继续循环。

三、圆周阵列孔系加工1.图样分析以图1为例,将工件坐标系原点建在φ150圆心处,确定孔1角度30°用A(#1)表示、等分半径R40用I(#4)表示、加工孔数6用H(#11)表示、孔深15用Z(#26)表示、钻孔方式用B(#2)表示、抬刀高度5用R(#18)表示。

依次加工1,2,3…6各孔,且使G00抬刀空行程最短,加工路径最优化,加工效率最高。

图1 圆周阵列孔系2.程序编写主程序(FANUC系统) O1234;G54G90G00X0Y0Z30;M03S400F80;G65P11Z-15R5A30B73I40H6Q-8; G00G15Z100;M30;子程序011;G17G90G16;#5=360/#11 ;WHILE[#1LT360]DO1;IF[#2NE73]GOTO1;G99G73X#4Y#1Z#26R#18Q#17;N1IF[#2NE81]GOTO2;G99G81X#4Y#1Z#26R#18;N2IF[#2NE84]GOTO3;G95G99G84X#4Y#1Z#26R#18;N3#1=#1+#5;END1;M99; 四、矩形阵列孔系加工1. 图样分析以图2为例,将工件坐标系原点建在1-1孔圆心处,列间距20用I(#4)表示、行间距15用J(#5)表示、行孔数5用U(#21)表示,列孔数4用V(#22)表示、旋转角度15°用A(#1)表示、孔深20用Z(#26)表示、钻孔方式用B(#2)表示、抬刀高度5用R(#18)表示。

宏程序基础

第一章宏程序的基础1.1概述一、宏程序的分类首先我们来讲一下宏程序的分类,A类和B类。

首先在数控车系统比较老的时候,我们系统里面有A类宏,A类宏格式为G65格式,现在已经基本淘汰。

随着科技发达,系统的升级优化,现在的数控系统大多支持B类宏程序,总体而言,现在B类宏是一个主流发展趋势,所以接下来我们的实例讲解都以B类宏程序为例。

二、宏程序的概念简单来理解宏程序是什么?可以这样理解,宏程序就是利用数学公式,函数等计算方式,配合数控系统中的G代码编制出的一种程序,主要加工一些像椭圆,曲线,各类大螺距螺纹和刀具路线相识的一些零件。

随着科技发达,像椭圆,抛物线,等线性零件,用软件或则系统自代G代码可以完成加工,而大螺距异型螺纹这类零件,软件还没达到成熟,所以我们学会宏程序在加工中可以起到一个非常大的作用。

可以弥补多年来数控车对大螺距螺纹的编程难的一个提高。

三、宏程序的特征1.赋值在宏程序中我们通常用法最多的就是变量,比如:#1=1 它就是一个变量。

我们把这一过程,称为赋值。

也就是说,我们把等号后面的数值1,赋值给#1。

而现在#1的值就等于1,也可以理解为#1就是一个代号,用来代替数值1。

2.变量和应用比如:#1=2(把数值2赋值给#1)#2=1(把数值1赋值给#2)#2=#1(程序从上往下执行,思考一下现在#2的值等于多少?)解:当程序执行第一步的时候#1的值等于2,当执行第二步的时候#2的值等于1,当执行第三步的时候这里要注意了,刚才讲过赋值过程,是等号后面的值赋值给等号前面,所以当#1在第一步赋值以后,#1已经等于2了,所以在执行第三步的时候#2的值应该等于2,不在是第二步的1了。

从这里我们可以看出,当程序中有相同的变量#的时候,后面的#号代替前面的#号。

比如:#1=2#1=3最后结果#1的值因该是等于3的。

所以说后面的代替前面的。

四、变量的取值范围1.局部变量(#1-#33)什么叫局部变量,局部变量就是在局部或则可以理解为在单个程序中有效。

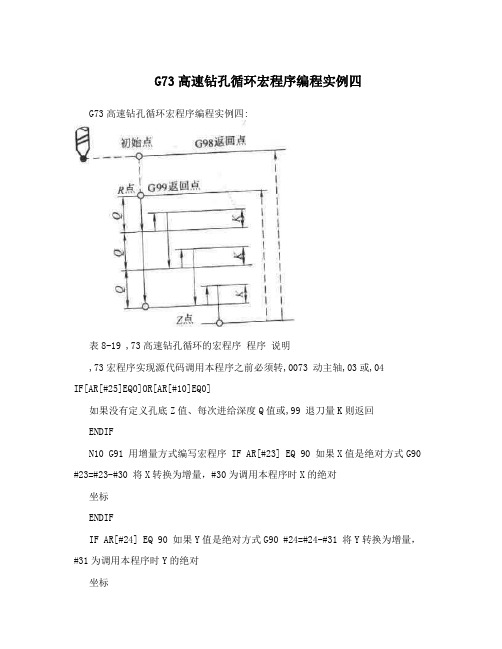

G73高速钻孔循环宏程序编程实例四

G73高速钻孔循环宏程序编程实例四G73高速钻孔循环宏程序编程实例四:表8-19 ,73高速钻孔循环的宏程序程序说明,73宏程序实现源代码调用本程序之前必须转,0073 动主轴,03或,04IF[AR[#25]EQ0]OR[AR[#10]EQ0]如果没有定义孔底Z值、每次进给深度Q值或,99 退刀量K则返回ENDIFN10 G91 用增量方式编写宏程序 IF AR[#23] EQ 90 如果X值是绝对方式G90 #23=#23-#30 将X转换为增量,#30为调用本程序时X的绝对坐标ENDIFIF AR[#24] EQ 90 如果Y值是绝对方式G90 #24=#24-#31 将Y转换为增量,#31为调用本程序时Y的绝对坐标ENDIFIF AR[#17] EQ 90 如果参考点平面R值是绝对方式G90 #17=#17-#32 将R转换为增量,#32为调用本程序时Z的绝对坐标ELSEIF AR[#26] NE 0 初始Z平面模态值存在#17=#17+#26-#32 则将R值转换为增量方式 ENDIFENDIFIF AR[#25] EQ 90 如果孔底Z值是绝对方式G90 #25=#25-#32-#17 将Z值转换为增量 ENDIFIF [#25 GE 0] OR [#16 GE 0] OR [#10 LE 0] 如果增量方式的Z、Q?0或退刀量K?0或K>QOR [#10 GE [-#16]] 的绝对值M99 则返回ENDIFN20 X[#23] Y[#24] 移到XY孔加工位 N30 X[#17] 移到参考点R #40=-#25 循环变量,40,其初始值为参考点到孔底的位移量,41,0 循环变量,41,为退刀量 WHILE #40 GT [-#16] 如果还可以进刀一次N50 G01 Z[#16-#41] 进刀N55 G04 P0.1 暂停N60 G00 Z[#10] 退刀N65 G04 P0.1 暂停#41=#10 退刀量#40=#40,,16 进刀量为负数,,40将减少 ENDWN70 G01 Z[-#40-#41] 最后一刀到孔底 N80 G04 P[#15] 在孔底暂停 IF#1165 EQ 99 如果第15组G代码模态值为G99 N90 G00 Z[-#25] 即返回参考点R 平面 ELSE 否则IF AR[#26] EQ 0N90 G00 Z[-#25-#17] 返回初始平面,注意,25及,17均为负数ELSEN90 G90 G00 Z[#26] 否则返回初始平面 ENDIFENDIFM99。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

讲解法、图示法、提问法等。

教学过程设计

教师活动

学生活动 设计意图

一、复习回顾

回顾宏程序 培养学生复

提问:概述车削端面的程序流程图。

车 削 端 面 的 习、巩固知识

二、指导与讲解

知识,回答问 的学习习惯。

(一)编写宏程序钻孔的加工案例

题。

1、提问:案例中的任务是什么?

讲解重点:任务要求——宏程序编程钻削φ16、长 学生看教材, 培 养 学 生 的

3、编写参考程序

《编写钻孔的宏程序》

课题 授课时间

教学目标

教学重点 教学难点

学情分析

教学方法

《编写钻孔的型

讲授

1、培养学生严谨的学习态度。

2、让学生编写钻孔的宏程序。

让学生编写钻孔的宏程序。

让学生编写钻孔的宏程序。

学生通过 G74 代码的轨迹,已深入认识其钻孔的思路;以此为基础

学习编写钻孔的宏程序会容易很多。

完成课后练习,归纳、巩固本次任务学习的内容

板 书设计

任务五 《编写钻孔的宏程序》

教学目标: 1、培养学生严谨的学习态度。 2、让学生编写钻孔的宏程序。 任务五 《编写钻孔的宏程序》

1、加工准备

①毛坯 ②装夹 ③刀具 ④量具 ⑤工具 ⑥车削用量

2、编程思路

(1)编程原点 (2)路径安排 (3)变量赋值 (4)车削的程序流程图

(3)变量赋值 (4)车削的程序流程图 自 学 编 程 的 削 的 程 序 流

4、编写参考程序

思路。

程图。

(1)要求学生根据“车削的程序流程图”尝试编程。

(2)讲解重点:

培养学生的

采用“IF[条件表达式]GOTOn”进行编程

尝试编程。 编程能力。

小结

1、加工准备 2、编程思路 3、参考程序

课后作业 教后记

50mm 的孔。

了解任务。 自学能力。

2、加工准备

提问:加工前主要准备些什么?

学生思考问 定向培养学

讲解重点:(1)毛坯尺寸 (2)装夹方式

题,认识加工 生的思维。

(3)刀具安排 (4)量具选用

准备的内容。

3、编程思路

讲解重点:(1)编程原点的位置 (2)单次循环轨迹 学生看教材, 深 入 理 解 车