SMT锡膏测厚分析表-重要

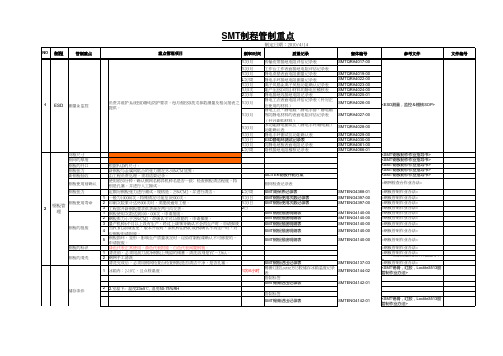

SMT各工序制程管制重点

停机时处理

8

锡膏厚度

9

PCB清 洗

换线前准备 切换线

作业 线外作业

11

线内作业

为保证钢板使用寿命,用手动擦拭,执行时操作员必须从印刷机拉出钢网

5 (留意不可碰撞到刮刀),用擦拭纸沾溶剂擦拭钢网所有开孔区域,并用气枪

从上至下吹钢板的开口处,特别是IC部分加强吹直至完全干净。 1 锡膏厚度测量时机:

1) 正常生产每机种每四小时 2)换线或换机种时 3)试产机种印刷首件 4)印刷 机或钢板异常时重新印刷时。

2

交接班时,当班须将钢板及刮刀清理干净与排放整齐,并检视溶剂桶中溶 剂量是否有达溶剂桶之三分之一,不足三分之一则需及时添加。

3 钢板拭纸更新完毕、需测试拭纸与溶剂功能是否正常。 先以机器自动擦拭;10 分钟内复工,则以机器自动擦拭后再印刷;10-30

4 分 钟内复工,则以人工擦拭后再印刷;超过 30 分钟后,则必须收锡膏,

1次/日

2 印刷次数累计达95000次时,须提前通知工程。

1次/日

3 工程部开新钢板要求供货商在两日内交货。

2日

1 钢板使用次数达到100,000次,申请报废。

2 钢板张力小于25N/CM2,经确认不可以修复的,申请报废。

3 量产机种6个月以上没有生产,经过上级领导确认不会再生产时,申请报废

4

当PCB Layout变更,版本升级时,原机种由PMC或PM确认不再生产时,对 应钢板申请报废。

负责并维护系统ESD静电防护要求,每月做ESD技朮参数测量及相关报表之 1次/月 提供。

1次/月

1次/月

1次/月 1次/日 1次/月 1次/周

传输皮带接地电阻评估记录表

工作台工作表面接地电阻评估记录表

锡膏厚度测量&过程能力评价表

Cpk < 1.00 判定

B (一般)

备注:如CPK值判定为“C 差”, 需工程提出改善对策。 工程对策:

审核: 审核:

提出: 制表:罗娟娟

数据分析 刮刀从右往左刮 规格公差(T)= U6

0.141

刮刀从左往右刮 U2 R16

0.144

D1

0.142

C16

0.142

Q5

0.150

U1

0.141

D3

0.138

P1

0.136

R27

0.143

0.035 0.138 0.140 0.004 0.163 1.323

白班

0.151

夜班

白班

0.141 0.138 0.148 0.140 0.136 0.129 0.139 0.138 0.142 0.140

CPK 特性 等级

25 LSL 20

Frequency

USL

Cpk范围 Cpk≥1.67

1.67 > Cpk ≥ 1.33

过程 特性 优 良好 一般 差

A+ A B

15 10

1.33 > Cpk ≥ 1.0

5 C 0

0.121 0.125 0.130 0.135 0.141 0.146 0.151 0.157 0.162 0.167 0.173

锡膏厚度测量&过程能力评价表

产品型号: 钢网编号: 设备校验日期: 生产日期 钢网制作日期: 线别: 钢网厚度 (单位:MM) 锡膏厚度上限值 锡膏厚度下限值 0.12 0.155 0.120

测量数据(单位:MM) 位置 时间

7:30-9:30 (19:30-21:30) 9:30-11:30 (21:30-23:30) 11:30-13:30 (23:30-1:30) 13:30-15:30 (1:30-3:30) 15:30-17:30 (3:30-5:30) 17:30-19:30 (5:30-7:30)

锡膏评估报告

产品信息

已在我们公司使用, 效果较好。市场应用 广,有良好的使用基 础。

有焊平应一剂且用定方在广知面我。名处公度于司,领有在先使阻水用。有市很一场多定调锡知查珠名时问度,题,有。但反在馈

从锡膏起步,在国内 有一定知名度,市场 调查中反馈较好。

图片

二 粘度测试

测试目的:测试锡膏粘度以及触变系数(TI),确保锡膏的印刷品质及保持良 好的下锡性

回流曲线:厂商建议(SAC105,SAC107锡膏可采用SAC305相同的制程界限)

本次实验实测 曲线

锡膏类型

M40-LS720HF

GMF-M105-D-885

六 印刷性验证

DFA-SAC105

不擦拭连续印刷,检查 出现连锡时的片数

20

17

贴片完成后,45°斜放 2小时

大MOS管没有位移

MOS管有位移

3. 选取较优的锡膏{及时雨DFA(SAC105)}进行小批量的可焊 性实验,气泡验证等更多的验证,并与M40做比对。整体状况 良好,符合要求。可推行DFA105锡膏使用。

倾斜45度,放置5S

无移位,掉件等异常

实板检验显示,M40&DFA(SAC105)的有效贴装时间均能满足生产需求

测试内容:回流焊后焊点外观检查

五 焊点外观检测

测试标准:IPC-A-610D,IPC-7095

测试仪器:40X放大镜、Y.Cougar 高解析度X光机

检查内容:使用40X放大镜检查过回流焊炉后焊接状况,是否符合IPC标准

测试标准:JIS-Z-3197,厂内粘度标准(190+-20PA.S) 测试仪器:Malcom PCU-205 型粘度计,刮刀,超声波清洗器 实验结果:

锡膏类型

SMT锡膏印刷品质检验规范

判定说明判定说明图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于20%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于20%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求脚间距0.7MM-1.25MM IC锡膏印刷规范圆柱形二极管、1206以上尺寸电容或电阻等物料理 想允 收拒 收理 想允 收拒 收图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求SMT锡膏印刷品质检验规范锡膏印刷总检位CHIP 1608 2125 3216锡膏印刷规范小型SOT锡膏印刷规范理 想允 收拒 收理 想允 收拒 收C>=W*50%,F>=G+H*25A<=W*75%侧悬出超过引脚宽度1.引脚吃锡宽度大于等于 1.引脚吃锡宽度>=電極的。

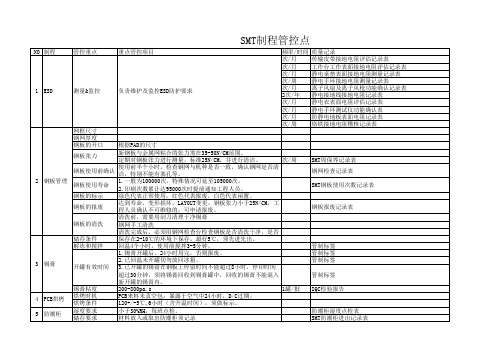

SMT制程管控要点

SMT制程管控要点1.锡膏控管点1-1冰箱温度0℃~10℃,温度计每半年校正一次。

1-2锡膏依流水编号先进先出。

1-3 锡膏回温 4hrs 以上才可以使用,超出 72hrs 未使用,须放回冰箱。

使用前搅拌7分钟。

1-4 打开锡膏 12hrs 内使用完毕。

1-5 ℃锡膏保存期限 4 个月。

1-6 回温区随时保有锡膏四瓶。

1-7 须带手套。

1-8 锡膏控管要有 W/I 1-9搅拌器要有W/I,但无须校验,但需验证时间1), 锡膏管控还应该增加一点:上了锡膏的板子需要在4小时内进炉(2),1-4 打开锡膏 12hrs 内使用完毕。

这条不如写得更加明确:打开锡膏12hrs后报废。

(3),2-41小时两片,测量锡厚度,锡厚度标准(钢板厚度+0.05)±0.03、这个标准似乎有问题,单位是千分之一英寸吧?不是小数点错了,就是数字不对。

(4),5-6 温升斜率 < 1.5 /sec,120℃~160℃ STD = 60~100sec 183℃ > 45sec。

首先,应该明确使用锡膏的种类,不同成分的锡膏,reflow的曲线设置是不同的。

对于183℃融化得锡膏,应该控制在60sec至90sec,不然,容易冷焊。

最高温度也是应该有限制的。

(5),AOI,6-5 超出 3 个不良,须下改善对策。

试问,如果是wrong part,还需要到“超出3个不良”,才下改善对策吗?另外,不同的生产方式,控制要点会略有不同(比如大批量型号少的和小批量型号多的,两种方式的控制就有区别)。

没有通用的所谓控制要点,还是要看企业的具体情况,度身定制。

2.MPM控管点2-1须带静电手套。

2-2有S.O.P进板方向。

2-3S.O.P的程序与机台上之程序相同。

2-4 1 小时两片,测量锡厚度,锡厚度标准(钢板厚度 + 0.05)±0.03、 2-5 钢板寿命 20,000 次,使用结束 S/O 须登记。

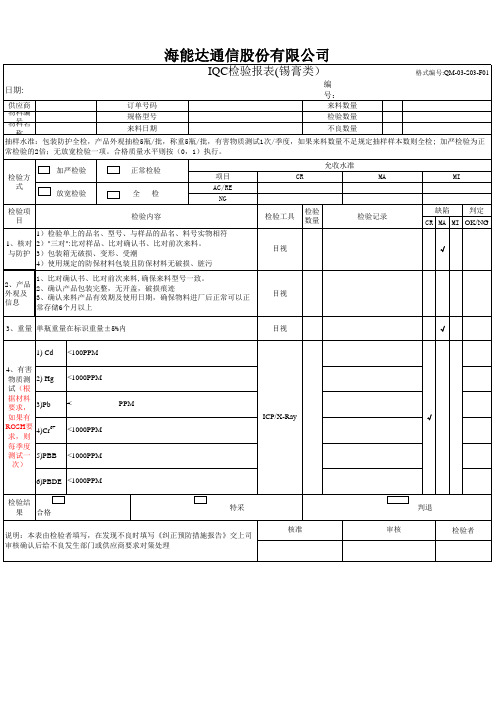

锡膏类检验报表

核准

√

判退 审核

检验者

日期:

编 号:

供应商 物料编 物号料名

称

订单号码 规格型号 来料日期

来料数量 检验数量 不良数量

抽样水准:包装防护全检,产品外观抽检5瓶/批,称重5瓶/批,有害物质测试1次/季度,如果来料数量不足规定抽样样本数则全检; 加严检验为正

常检验的2倍;无放宽检验一项。合格质量水平则按(0,1)执行。

检验方 式

本表由检验者填写在发现不良时填写纠正预防措施报告交上司审核确认后给不良发生部门或供应商要求对策处理核准审核检验者4有害物质测试根据材料要求如果有rosh要求则每季度测试一次1核对与防护1检验单上的品名型号与样品的品名料号实物相符2三对

海能达通信股份有限公司

IQC检验报表(锡膏类)

格式编号:QM-03-S03-F01

加严检验 放宽检验

正常检验 全检

项目 AC/RE

NG

检验项 目

检验内容

1)检验单上的品名、型号、与样品的品名、料号实物相符 1、核对 2)"三对":比对样品、比对确认书、比对前次来料。 与防护 3)包装箱无破损、变形、受潮

4)使用规定的防保材料包装且防保材料无破损、脏污

允收水准

CR

MA

检验工具

检验 数量

目视

检验记录

MI

缺陷

判定

CR MA MI OK/NG

√

2、产品 外观及 信息

1、比对确认书、比对前次来料,确保来料型号一致。 2、确认产品包装完整,无开盖,破损痕迹 3、确认来料产品有效期及使用日期,确保物料进厂后正常可以正 常存储6个月以上

目视

3、重量 单瓶重量在标识重量±5%内

【SMT资料】锡膏基础知识测试规范及锡膏的管理与印刷(WORD档)

一、前言所谓的Reflow,在表面贴装工业(SMT)中,是指锭形或棒形的焊锡合金,经过熔融并再制造成形为锡粉(即圆球形的微小锡球),然后搭配有机辅料(助焊剂)调配成为锡膏;又经印刷、踩脚、贴片、与再次回熔并固化成为金属焊点之过程,谓之Reflow Soldering(回流焊接)。

此词之中文译名颇多,如再流焊、回流焊、回焊(日文译名)熔焊、回焊等;笔者感觉这只是将松散的锡膏再次回熔,并凝聚愈合而成为焊点,故早先笔者曾意译而称之为“熔焊”。

但为了与已流行的术语不至相差太远,及考虑字面并无迂回或巡回之含意,但却有再次回到熔融状态而完成焊接的内涵,故应称之为回流焊或回焊。

图1左图为位于观音工业区的协益电子公司,其SMT现场安装之锡膏印刷机,为了避免钢板表面之锡膏吸水与风干的烦恼起见,全机台均保持盖牢密封的状态。

右为开盖后所见钢板、刮刀及无铅锡膏刮印等外貌。

SMT无铅回焊的整体工程与有铅回焊差异不大,仍然是:钢板印刷锡膏、器件安置(含片状被动组件之高速贴片,与异形零件大形组件之自动安放)、热风回焊、清洁与品检测试等。

不同者是无铅锡膏熔点上升、焊性变差、空洞立碑增多、容易爆板、湿敏封件更易受害等烦恼,必须改变观念重新面对。

事实上根据多年量产经验可知,影响回焊质量最大的原因只有:锡膏本身、印刷参数以及回焊炉质量与回焊曲线选定等四大关键。

掌握良好者八成问题应可消弭之于无形。

二、锡膏的制造与质量2.1锡膏组成与空洞锡膏是由重量比88-90%的焊料合金所做成的微小圆球(称为锡粉Powder),与10-12%有机辅料图2 锡稿回焊影响其锡性与焊点强度方面的因素很多,此处归纳为五大方向,根据多年现场经验可知,以锡膏与印刷及回焊曲线(Profile)等三项占焊接品质之比重高达七八成以上,以下本文将专注于此三大内容之介绍,至于机器操作部分将不再著墨。

(即通称之Flux助焊剂)所组成;由于前者比重很大(7.4-8.4)而后者的比重很轻(约在1-1.5),故其体积比约为1:1。

SMT常见不良原因分析

SMT常见不良原因分析一.锡球:1.印刷前,锡膏未充分回温解冻并搅拌均匀。

2.印刷后太久未回流,溶剂挥发,膏体变成干粉后掉到油墨上。

3.印刷太厚,元件下压后多余锡膏溢流。

4.REFLOW时升温过快(SLOPE>3),引起爆沸。

5.贴片压力太大,下压使锡膏塌陷到油墨上。

6.环境影响:湿度过大,正常温度25+/-5,湿度40-60%,下雨时可达95%,需要抽湿。

7.焊盘开口外形不好,未做防锡珠处理。

8.锡膏活性不好,干的太快,或有太多颗粒小的锡粉。

9.锡膏在氧化环境中暴露过久,吸收空气中的水分。

10.预热不充分,加热太慢不均匀。

11.印刷偏移,使部分锡膏沾到PCB上。

12.刮刀速度过快,引起塌边不良,回流后导致产生锡球。

P.S:锡球直径要求小于0.13MM,或600平方毫米小于5个.一. 锡球:压缩空气水分含量大 1.2. 焊膏有没有做过SOLDER BALL TEST 和HOT SLUMP TEST.3. 要区分是SOLDER BALLING 还是SOLDER BEADING.4. PROFILE是否恰当, 找到适合的proifle , 难!5. DEK 参数是否得当, 印刷后高度, SUPPORT PIN OR SUPPORT BLOCK 放置准确.6. PD准确,tolerance 恰当.二、立碑:1.印刷不均匀或偏移太多,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

2.贴片偏移,引起两侧受力不均。

3.一端电极氧化,或电极尺寸差异太大,上锡性差,引起两端受力不均。

4.两端焊盘宽窄不同,导致亲和力不同。

5.锡膏印刷后放置过久,FLUX挥发过多而活性下降。

6.REFLOW预热不足或不均,元件少的地方温度高,元件多的地方温度低,温度高的地方先熔融,焊锡形成的拉力大于锡膏对元件的粘接力,受力不均匀引起立碑。

二、立碑:1. 印刷有偏移.2. 低氧水平有可能造成TOMBSTONE.三、短路炉前:1. SUPPORT PIN 高度不一2. 贴片错位或置件高度不对3. CP TABLE 移动太快炉后:1. 对于FINE PITCH 元件钢板开孔不当.2. 锡膏在预热区热塌陷三、短路1.STENCIL太厚、变形严重,或STENCIL开孔有偏差,与PCB焊盘位置不符。

SMT DOE实验结案报告

Y1:锡膏印刷厚度 (单位:um); Y2:锡膏印刷成形质量 (评分:差-1分,中-4 分,良-7分,优-9分)

D

13

Part5:全因子实验设计——实验分析Y1

三、实验分析(Y1锡膏印刷厚度)

Factor Name A 刮刀压力 B 刮刀速度 C D 网板间隙 振动脱模Level

图1:筛选前D来自14◆ Part7: 验证实验

◆ Part8: 实验小结 ◆ Part9: 管制计划及标准化 ◆ Part10:财务效益评估

D

2

TEAM成员及计划进度表

盟主:

说明:

为了更好地完成本次DOE实验, 在任处长和黄处长的指导下,特 召集相关人员成立了分析和执行 本次DOE实验的TEAM。 TEAM成员如左:

R-Sq = 76.40%

R-Sq(adj) = 64.60%

Analysis of Variance for Source DF Main Effects 3 2-Way Interactions 2 Residual Error 10 Total 15

Y1锡膏厚度( um) (coded units) Seq SS Adj SS Adj MS F 657.4 657.4 219.13 5.15 720.8 720.8 360.38 8.46 425.7 425.7 42.57 1803.9

Part5:全因子实验设计——实验分析Y1

2、筛选后分析(Y1锡膏印刷厚度)

Factor Name A 刮刀压力 B 刮刀速度 D 振动脱模Level

图2:筛选后

D

15

Part5:全因子实验设计——实验分析Y1

3、最佳模式ANOVA表格

Term Constant 刮刀压力 刮刀速度 振动脱模 Level 刮刀压力 *刮刀速度 刮刀压力 *振动脱模 Level S = 6.52489 Effect -6.338 10.863 2.488 -10.638 8.188 Coef 147.706 -3.169 5.431 1.244 -5.319 4.094 SE Coef T 1.631 90.55 1.631 -1.94 1.631 3.33 1.631 0.76 1.631 -3.26 1.631 2.51 P 0.000 0.081 0.008 0.463 0.009 0.031

SMT不良分析报告

空焊现象的产生可能是由于焊盘与焊料之间的润湿性差、焊点尺寸过小、焊接 温度过低等原因所致。空焊可能导致电气连接不良、机械连接不稳定等问题, 影响电子产品的性能和可靠性。

短路现象

总结词

短路是指SMT加工过程中,两个原本 不应该连接的焊点意外地形成了连接 的现象。

详细描述

短路现象的产生可能是由于焊料飞溅 、元器件贴装位置偏差、焊盘重叠等 原因所致。短路可能导致电路功能异 常、安全风险等问题,影响电子产品 的性能和可靠性。

提高焊接温度和时间

适当提高焊接温度和时间,确 保焊点充分熔融、浸润,减少 空焊现象的产生。

控制焊膏量

根据焊接需求,合理调整焊膏 量,确保焊点表面光滑、饱满 。

加强工艺控制

定期对设备和工艺进行检查和 校准,确保工艺稳定、可靠。

短路现象的预防措施

短路现象

在SMT工艺中,由于焊点之间存在杂质 或气泡等原因,可能导致焊接后出现短

锡珠

在焊接过程中,锡 膏熔化后形成的小 珠状突起。

冷焊

焊接点表面不光滑 ,呈现凹凸不平的 状态。

元件移位

元件在焊接过程中 位置发生偏移。

CHAPTER 02

SMT不良现象分析

锡珠现象

总结词

锡珠是指在SMT加工过程中,焊料在经过回流焊后形成的球状物,通常出现在焊 点周围。

详细描述

锡珠现象的产生通常是由于焊料在熔融状态下受到重力、表面张力以及温度梯度 的影响,导致焊料在冷却过程中无法完全回流,从而形成球状物。锡珠可能导致 电气连接不良、机械卡滞等问题,影响电子产品的性能和可靠性。

选用低残留焊膏

选择低残留、低松香含量的焊 膏,减少锡珠形成。

锡珠现象

在SMT工艺中,由于焊膏过多 或温度过高,导致焊膏在回流 过程中形成锡珠状残留物。

SMT DOE实验结案报告

图4:筛选后 D 21

Part5:全因子实验设计——实验分析Y2

3、最佳模式ANOVA表格

Term Constant 刮刀压力 刮刀速度 振动脱模 Level 刮刀压力 *刮刀速度

Effect

-0.0000 -1.5000 3.5000 2.0000

Coef 5.0000 -0.0000 -0.7500 1.7500 1.0000

所有的实验结果允收的前提条件是必须满足:“印刷+清洗的时间”<20秒。

D

7

Part2:衡量的评判标准

2、本次实验须采用3D锡膏测厚仪进行测量,每个设置测量前后刮刀印刷 的两片板子,取其平均值作为测量结果;

2

1

说明:

1、每片板子测量左图中的4个 位置,求其平均值; 2、每组实验取前后刮刀各1片 板子,测量厚度值 Ya和Yb, 取其平均值作为锡膏厚度Y1; 3、依成形标准评分,得出每 组实验参数的成形质量Y2;

1、項目章程的制作 2、问题的描述、实验定义

1、输出Y衡量标准的选定;

实验规划

实验执行 实验分析 验证实验 管制计划

07/11/09~11/15 07/11/16~12/15 07/12/16~12/31

1、实验关键因子和因子水准 的检讨和选定; 2、控制因子和工程记录; 3、实验的规划和设计;

SMT制程管控重点

SMT物料拆封记录表

IC零件的拆封

11

材ቤተ መጻሕፍቲ ባይዱ烘烤 及防潮

烘烤要求

SMT烘烤进出记录表

事前准备

1.回焊炉设定参数与实际值的误差值设定为 ±5℃ 2.正常运行中须每2小时由IPQC人员检查回焊炉各项参数的实 参数设定 际值与设定值是否一致, 如有误差值超过 ±5℃的现象,须 立即向产线PE反映。 1.一般机种:每天及每次换线时须测一次。 测试时机 2.若发生熔锡或烘胶异常时,修改参数或维修设备后,须重新 3.正常生产中的每天或每班炉温测量必须于该生产机种结单之 前进行 1.如果测得的温度曲线已超出规格或发生焊点异常时,须迅速 向ME反应,由ME确认后再做进一步处理. 12 Reflow 2.为追踪异常原因,工程人员可以修改回焊炉参数设定,做为 生产线之暂行生产条件,并将条件公布于机器上. 异常处理 3.测温员根据附件一分析出温度曲线超出规格的原因 4.双面SMT制程中,若发生第一面掉件时,需迅速反映至SMT制 程工程师处 5.生产中若发现温度未在规定范围内时,须迅速向产线ME反 应,由ME确认后再做进一步处理。 1.绿色代表正常,可放流机板。 2.黄色代表稳定中或平衡中,若持续黄色时间10分钟以上,应 机器显示颜色状 立即报告工程人员处理,经确认无误后方可放流。 态 3.红色代表异常,表示机器某一部份异常,不可再放流机板, 应立即报告工程人员处理。 参数设定,修改 由ME进行。 1.生产每天需对加热区温度TOP5或TOP7进行记录﹐对填写《 定期检查 Reflow加热区炉温Trend Chart》。 2.当炉温超出管制范围时﹐应立即通知工程师处理。 1.查询动作由生产线领班执行﹐至少每小时查询统计一次﹐而 抛料的查询 后把所得数据记录在 《抛料统计表》中。 抛料的管 1.查得每台机的平均抛料率﹐每支FEEDER的抛料率和每个 13 抛料的分析 控 NOZZLE的抛料率﹐生产线ME负责对以上数据进行分析。 若某单个FEEDER或NOZZLE抛料率大于0.15%﹐则当线技朮人员 异常处理 必须对最高TOP3作出改善对策并作记录 Chip类物料领回后,应由生产线领料人员根据料站表把CHIP类 在线物料的管控 物料按SLOT挂在备料台车上,并注明机种、批量、工单号。 物料的管 14 散料使用时必须经由IPQC人员检查确认,贴上标签后才可放入 制 散料的管理 机器置件或手摆作业 抛料的管控 修好的抛料须经IPQC确认面后集中上线处理。 AOI.10倍放大镜.静电环.静电手套.镊子.静电刷.不良标签.印 检验工具 章产品识别卡,不良品识别卡 检验标准 PCBA检验规范 & IPC-A-610C或客户之要求

SMT工艺参数设定表

数设定

参数

产品

反面

正面

印刷速度

前括刀压力

后括刀压力

脱模速度

清洁模式

手工擦拭频率

钢网厚度

锡膏高度

设备名称

回流焊

参数设

定

参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下) 第四温区(上/下) 第五温区(上/下) 第六温区(上/下) 第七温区(上/下) 第八温区(上/下 第九温区(上/下) 第十温区(上/下) 第十一温区(上/下) 第十二温区(上/下)

设备名称

反面Leabharlann 正面波峰焊 参数设 定参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下)

锡波高度(主) 锡波高度(小)

锡条型号 助焊型号 设备名称

手焊参 数设定

参数 产品

手焊点位 烙铁温度 焊接时间 助焊笔 焊锡丝

SMT手

工装配

参数

参数

产品

装配点位1 装配点位2 装配点位3 装配点位4 装配点位5 装配点位6

扭力设定

扭力设定值

压接参

数设定

参数

产品

压接点位1 压接点位2 压接点位3 压接点位4 压接点位5 压接点位6

压力设定

点位 实测锡厚 点位 实测锡厚

05 SMT DOE实验结案报告

专业部门:

SMT

对收益的影响(¥): 1,082,139 RMB

成员:

苏玉差、 俞建锋、 胡传远、 薛命清、 陈融健、 陈玲等

预计完成日期:

2007-12-30

D

3

TEAM成员及计划进度表

盟主:任处长/黄处长 黑带:彭方正副理

说明:

为了更好地完成本次DOE实验, 在任处长和黄处长的指导下,特 召集相关人员成立了分析和执行 本次DOE实验的TEAM。 TEAM成员如左:

D

8

Part2:衡量的评判标准

2、本次实验须采用3D锡膏测厚仪进行测量,每个设置测量前后刮刀印刷 的两片板子,取其平均值作为测量结果;

2

1

说明:

1、每片板子测量左图中的4个 位置,求其平均值; 2、每组实验取前后刮刀各1片 板子,测量厚度值 Ya和Yb, 取其平均值作为锡膏厚度Y1; 3、依成形标准评分,得出每 组实验参数的成形质量Y2;

图4:筛选后 D 22

Part5:全因子实验设计——实验分析Y2

3、最佳模式ANOVA表格

Term

Effect Coef SE Coef T P

Constant

5.0000 0.4264 11.73 0.000

刮刀压力

-0.0000 -0.0000 0.4264 -0.00 1.000

刮刀速度

-1.5000 -0.7500 0.4264 -1.76 0.106

振动脱模 Level 3.5000 1.7500 0.4264 4.10 0.002

通过DOE实验的方法,对现在的参数设置进行验证,有必要的情况下,DOE实 验找出影响印刷品质的关键因子及最佳印刷参数设定;

“速度+品質”的優化!!!

WI-SMT59 锡膏厚度检验标准

油上)。

4.3测试点的选择原则:测试点需分布在PCB的不同方位,且优先选择IC等间距小的关键元器件,

以保证锡膏印刷出来的均匀性,如某个区域没有印刷锡膏,则在其他区域增加一个测试点。

五、附属表单:

5.1《X-R控制图》

3.7工程人员找出不良原因后进行改善时,生产线应该先投产8pcs,由工程人员对其进行100%检测,如全部合格并有IPQA确认改善有效后,方可以进行批量正常生产。

四、注意事项:

4.1锡膏厚度标准的上下限为:钢网厚度+0.03mm/-0.025mm;如:钢网厚度为m~0.15mm。

二、范围:

所有产品的锡膏厚度检测。

三、检验标准:

3.1IPQA对自己负责的产线的印锡产品,进行每2小时抽测2拼板(前刮刀和后刮刀各取1拼板),每片PCB板上选取规定的测量点(主板5个测试点,副板3个测试点)。

3.2锡膏测试仪机器操作方法参照工程部的《锡膏厚度测试仪WI-SMT-031》。

3.3锡膏厚度在测量完后记录的值为面积平均高度,针对钢网厚度不同,上下限控制线标准有所改变,具体如下:

锡膏厚度检验标准

主题:锡膏厚度检验标准

派发:SMT

更新记录

版本

内容

生效日期

编辑

签名

01

新派发

2012-7-17

石俊

批核程序:

版本

SMT

01

发行部门

文件控制中心

控制复印

印

章

*请使用受控文件

锡膏厚度检验标准

文件修改情况一览表

版本

版次

内容

生效日期

48.锡膏黏度测定及标准

( RoHS ) 禁止鉛在部分電子產品中應用﹐將會

在7/1, 2006生效

〄中國(即將立法):7/1, 2006.

錫膏知識

RoHS法規限制在原始物料及最終產品中使用的物質的含量 控制要求(主要項目):

Lead(鉛)含量(重量比) <0.1%

〄3.溶劑

〄4.活性劑

〄5.抗垂流劑

錫膏知識

各組成部份的作用﹕

• 焊錫粉: 導電、鍵接

〄助焊性粘合劑: 防止錫粉與FLUX分離防止錫塌

〄溶劑: 將FLUX之所有溶解成一均勻狀之溶液,進而得

到一活性均勻之助焊劑

〄活性劑: 消除焊接表面之氧化物,降低表面張力

〄抗垂流劑﹕黏度 印刷能力 防止塌陷 ODOR

黏度測試儀介紹

增益校正(GAIN)﹕(校正用標准液)

(3)溫度數值顯示為25℃后用小螺絲刀轉動“ADJ”右側的 “GAIN”按鈕﹐使面板顯示的黏度值調整至與校正用液上 的黏度值(即25℃時為189.0Pa.S) (4)若溫度無法恆溫至25℃﹐則用下面的“溫度補正值表” 以校正至正確的黏度﹕

黏度測試儀介紹

particle size

參考J-STD-005

錫膏知識

其它項目之標準對照表﹕

特性 測試方法參考標準

IPC-TM-650 Method2.2.20

規格參考標準

J-STD-005 Paragraph3.4

金屬含量

粘度

IPC-TM-650 Method2.4.34

IPC-TM-650 Method2.4.35

User and Vender

J-STD-005 Paragraph3.7 J-STD-005 Paragraph3.9 J-STD-005 Paragraph3.10

锡膏成分(重点)20100120

锡膏成分:金属成份:锡粉( Powder )将零件固定在电路板上化学成份:助焊剂( Flux )清除锡粉表面之氧化物清除零件或电路板上之金属氧化物--> 帮助焊接合金与FLUX比例:体积比=1:1重量比=9:1锡份的作用:1:提供導電功能.2:提供鍵接功能.3:熔點低利于作業.助焊剂作用:化学上去除被焊金属表面的氧化物与污物去除锡粉表面氧化物在焊接过程中防止焊接金属表面二次氧化温度上焊接作业中加速熔锡至焊点或被焊金属间的热传递物理上助焊剂被用以增进湿润性﹐即液态金属对固态金属的金属亲和力提供一定的黏度–影响锡膏的印刷性助焊剂的成分:活化劑Activator溶劑Solvent熱穩成分Heat Stable Component介面劑Surfactant活化劑的作用:去除被焊接金屬表面的氧化物,在加熱過程中避免被焊接金屬表面和銲錫發生二次氧化溶劑的作用:讓各種成分保持在溶解的狀態,載體介面劑的作用:助銲劑在發泡的應用上, 可以維持細小而且均勻的泡沫,降低表面張力, 增加助銲劑在被焊接金屬表面的濕潤性,當溶劑在預熱階段揮發時, 使活性劑均勻沉積分佈在電路板的銲錫面上熱穩成分作用:其作用在於維持焊接時的溫度, 並降低被焊接金屬表面張力, 以達到良好銲錫作用印刷参数对制程的影响:印刷速度印刷速度太快:會發生虛印、漏印或錫膏量不足(錫膏印刷時下降未完全)。

印刷速度太慢,錫膏雖有充分時間下降,但鋼版與基板接觸時間過長,而使錫膏流至反面,造成錫膏拉絲而出現小錫珠。

當錫膏黏度太低,再連續印刷時易造成滲漏下塌而產生短路。

刮刀速度刮刀在模板上刮锡膏的速度也是影响锡膏厚度的一个重要因素。

一般而言,速度快,给予锡膏的剪切力会越大,在触变特性的作用的情况下,锡膏的流动性会较好,填充较好,但填充时间又会短,同时高速印刷会降低paste粘度,会减少焊盘上的paste量,如果paste含固量较小,则印刷后金属量小,焊点会很小,则板子的问题会增多。