汽车玻璃升降器说明书

载货汽车玻璃升降器

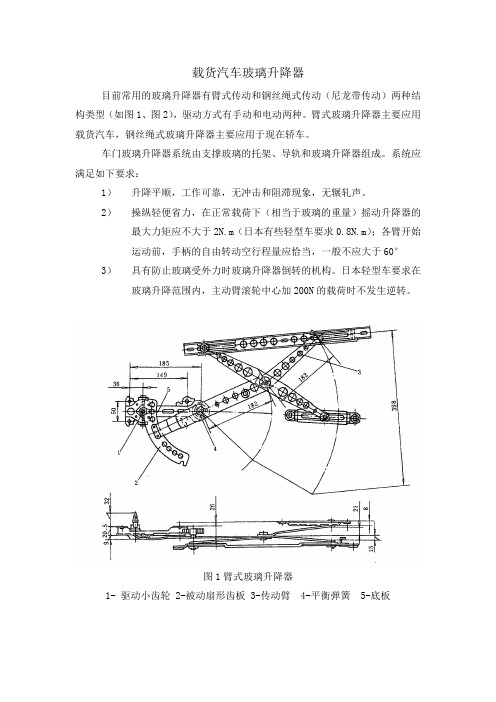

载货汽车玻璃升降器目前常用的玻璃升降器有臂式传动和钢丝绳式传动(尼龙带传动)两种结构类型(如图1、图2),驱动方式有手动和电动两种。

臂式玻璃升降器主要应用载货汽车,钢丝绳式玻璃升降器主要应用于现在轿车。

车门玻璃升降器系统由支撑玻璃的托架、导轨和玻璃升降器组成。

系统应满足如下要求:1)升降平顺,工作可靠,无冲击和阻滞现象,无辗轧声。

2)操纵轻便省力,在正常载荷下(相当于玻璃的重量)摇动升降器的最大力矩应不大于2N.m(日本有些轻型车要求0.8N.m);各臂开始运动前,手柄的自由转动空行程量应恰当,一般不应大于60°3)具有防止玻璃受外力时玻璃升降器倒转的机构。

日本轻型车要求在玻璃升降范围内,主动臂滚轮中心加200N的载荷时不发生逆转。

图1臂式玻璃升降器1-驱动小齿轮 2-被动扇形齿板 3-传动臂 4-平衡弹簧 5-底板图2钢丝绳式玻璃升降器1-内手柄 2-夹持玻璃的托槽 3-钢丝绳 4-滑动器 5-中央导轨 6-固定支架臂式玻璃升降器传动部分包括小齿轮、扇形齿板和传动臂。

齿数和传动臂的长度等参数决定了传动机构的传动比i,因而影响摇动手柄的圈数与玻璃升程之间的关系,以及操作手柄所需的力矩大小。

传动比越大,则摇动越省力,但加大传动比使玻璃升降速度降低。

一般取i在12-28范围内,目前趋向于较大的传动比。

摇动圈数n则在3-4.5为宜。

传动臂有单臂式、平行双臂式、交叉双臂式(如图3)。

根据具体的车门结构和玻璃形状选择升降器。

车门窗框上具有平行的玻璃导槽且为矩形玻璃时,可采用单臂式结构(如图3a)。

平行双臂式的T型连杆在工作过程中始终保持水平状态,能较好地支撑玻璃(如图3c)。

车门窗框不平行,即玻璃形状不规则,导向槽短,则应采用交叉臂式传动机构(如图3d),此机构在运动过程中,支撑中心始终接近玻璃质心,因此升降较平稳,我厂玻璃升降器多采用双臂式(如图4)。

时代车门玻璃下端存在较大高度差,因此玻璃下托槽采用分段式,传动臂通过过渡拉杆连接(如图5)。

一键升窗器说明书

一键升窗器说明书

一键升窗器说明书

一键升窗功能的使用方法:

1、现在一般中高挡车型都配备了一键升降车窗功能,主要是避免驾驶员开关车窗分散注意力,提高安全系数。

一键升降式车窗一般都具有“防夹手”功能,否则可能会产生夹手的危险。

2、普通的电动车窗使用时需按住开关,车窗升降到需要的位置时松开按键,升降过程停止。

配有车窗一键升降的汽车车窗升降控制开关有两挡,第一按键位置和普通电动车窗一样。

3、第二个位置就是按一下后放开的话,窗户将自动完全开启或者完全关闭。

现在一般中高挡车型都配备了一键升降车窗功能。

4、一键升降式车窗一般都具有“防夹手”功能,否则可能会产生夹手的危险。

只有主驾驶位有一键升降,这个其实也是有考虑安全在内的。

5、后窗锁止开关:当按下此开关时,可以禁用左右后车窗以及副驾车窗调节开关,此时只有主驾车门上的开关按键可以进行车窗的调节。

车窗开关:通过按压和上拉开关,可以进行车窗的升降。

通用型智能车窗控制器安装说明书

全自动车窗智能控制器功能说明书本智能车窗控制器是在比亚迪F3的基础上开发出来的适用于大部分相似车型的产品,采用了高性能单片机程序控制及大容量(20A)继电器驱动,具有超越的优异功能及安装方便的特点。

一、主要功能概述:1、四门玻璃全自动单键轻触升降;2、四门玻璃到位检测防夹功能;3、遥控关闭所有车窗功能(含天窗触发);4、遥控锁车后可对四门窗操作锁定防盗;5、遥控多级开启四门车窗散热功能;6、独创门锁强电触发信号功能;7、采用四通道高精密可调阻力检测;8、设置到位检测及延时双重保护功能;9、设置电机堵转时强制切断输出功能;10、内置自恢复超万次双回路保险;11、使用了睡眠程序,使功耗降到最低;12、启用了看门狗技术,确保芯片永远正常运行;二、四门窗控制:1、原车左前总控制器能对四门窗实现智能控制,具体包括:a、四门按键短按0.3秒释放时可实现分别同时对相应的窗玻璃进行自动升(降)到顶(底),到位后自动停止及中途遇到超过设定阻力(可以分别对四门独立调整阻力大小)时自动停止。

在自动升(降)过程中,如果短按0.3秒相应的降(升)按钮即可中止进行中的升(降)过程。

b、四门按键长按(大于0.3秒)时即可实现实时升(降)玻璃,随放随停,可停止于任意位置,如到位后按键还未放开,系统将检测到位后自动切断该回路停止升(降)从而保护升降电机。

c、童锁开关按下后锁定对右前、左后、右后三个门窗的所有操作,同时童锁开关按下后在用遥控锁车时将不再进行自动升窗。

童锁开关复位后即可正常控制。

d、左前门开关在关钥匙后不能对左前玻璃进行升(降)控制,其余三个门按键在关钥匙状态下可以对三个门窗实现单键升(降)到顶(底)控制(此时可以通过按相反操作中止升降动作),此处功能可能会因个别车的差异而会有些反应迟钝或不能实现的现象,属正常。

2、其余三门对其所对应的玻璃维持原车的操作方式不变,实行点动控制,但智能控制器检测到位后会自动切断相对应的电源进行保护电机避免因过流而烧毁。

汽车玻璃升降器技术条件

汽车玻璃升降器技术条件汽车玻璃升降器技术条件1 范围本标准规定汽车电动玻璃升降器(以下简称升降器)的技术要求、试脸方法、检验规则、 标志、包装、运输及贮存-本标准适用于标称电压为12 V 的汽车电动玻璃升降器(齿轮臂式、绳轮式)O2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828GB 4208QC . T 413Q B 0 L 032 Q/B 06. 002 GB/T 10125Q B 04. 001 GB. T 21437. 2 3 术语和定义升降器应符合本标准的要求,并按经规世程序批准的产品图样及技术文件制造。

基本要求把升降器按图样规定的正确位皆?空装到汽车车门上,通电后应运动平稳•无謨颤、异响等不正常 同时电机运行时不能与门飯金发生共振等。

升降器弹簧间及各摩擦部位均应涂以耐高、低温润滑脂。

油脂必须保证升降器在高温、低温、常 温等情况运行时不影响升降器的性能。

4.2.3当升降器单件放置于雨水中或者整车淋雨、洗车时,润滑脂不能被雨水冲走从而导致升降器性能 在各个工作温度环境下下降而不满足性能要求。

4.2.4在实际使用过程中,车门内由于进入灰尘或者雨水等,升降器不能因此而产生工作失效、异响•4. 2. 5在升降器总成中为了消除各种不正常噪音而使用的泡棉、橡胶等零件必须保证在任何的工作温度 及环境下有效。

4.2.6产品外观洁净、没污迹:塑料件表而应平整、无气泡,无影响使用的变形:金属件无锈蚀、毛刺: 不能有影响操作、性能的缺陷。

4.2.7升降器中汞、隔、六价锯、铅等有毒有害物质含量应符合环保要求。

4. 3 性能要求逐批检査计数抽样程序及抽样表(适用于连续批的检査) 外壳防护等级(IP 代码) 汽车电气设备基本技术条件 车用电线束接插器乘用车零部件防腐技术要求人造气氛腐蚀试验盐雾试验 车辆电器电子零部件EMC 要求道路车辆由传导和耦介引起的电骚扰第2部分:沿电源线的电瞬态传导本标准采用下列世义。

汽车玻璃升降器设计说明书

第1章概述1.1冲压模具特点模具可保证冲压产品的尺寸精度,使产品质量稳定,而且在加工中不破坏产品表面。

用模具生产的零件可以采用廉价的扎制钢板或钢带为坯料,且在生产中不需要加热,具有生产效率高、质量好、重量轻、成本低且节约能源和原材料等一系列优点,是其他加工方法所不能比拟的,使用模具已成为当代工业生产的重要手段和工艺发展方向。

现代制造工业的发展和技术水平的提高,很大程度取决于模具工业的发展。

1.2我国冲压模具的发展90年代到21世纪初我国开始从计划经济转向市场经济过渡,并初步建立了市场经济体制,国际分工不断深化,科技技术发展突飞猛进。

在经济和科技技术、市场等各个方面我们不断与世界接轨。

我们抓住机遇,迎接挑战坚决贯彻“以科技为先导,以质量主体”的方针,进一步推动企业的振兴。

而要实现振兴就必须不断提高企业的产品自主开发能力和制造水平。

随着经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

由于模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。

因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国的模具标准化水平,从而提高模具质量,缩短模具生产周期及降低成本。

由于我国的模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的模具产品也应作为重点来发展。

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

1.3本次模具设计主要内容冲压工艺规程是模具设计的依据,而良好的模具结构设计,又是实现工艺过程的可靠保证,若冲压工艺有改动,往往会造成模具的返工,甚至报废。

冲制同样的零件,通常可以采用几种不同方法工艺过程,依据技术上先进,经济上合理,生产上高效,使用上安全可靠的原则,使零件的生产在保证符合零件的各项技术要求的前提下,达到最佳的技术效果和经济效益。

汽车设计-汽车玻璃升降器技术条件规范模板

汽车设计-汽车玻璃升降器技术条件规范模板汽车玻璃升降器技术条件规范1 范围本规范规定汽车电动玻璃升降器(以下简称升降器)的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本规范适用于标称电压为12 V 的汽车电动玻璃升降器(齿轮臂式、绳轮式)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 4208 外壳防护等级(IP代码)QC/T 413 汽车电气设备基本技术条件3 术语和定义本规范采用下列定义。

3.1 电动玻璃升降器(以下简称升降器)是指由电机驱动,并通过传动机构将汽车车窗玻璃沿玻璃导向槽上升或下降,并能按要求停留在任意位置的装置。

3.2 运行速度是指单位时间内汽车车窗玻璃的行程。

玻璃上升时为上升运行速度,玻璃下降时为下降运行速度。

3.3 堵转力是指汽车车窗玻璃上升时,在运行的反方向施加力而使电机堵转,此时升降器对堵转物的作用力。

3.4 接插器是指插头和插座安装在护套内的组合件。

4 技术要求4.1 升降器应符合本规范的要求,并按经规定程序批准的产品图样及技术文件制造。

4.2 基本要求4.2.1 把升降器按图样规定的正确位置安装到汽车车门上,通电后应运动平稳,无震颤、异响等不正常现象,同时电机运行时不能与门钣金发生共振等。

4.2.2 升降器弹簧间及各摩擦部位均应涂以耐高、低温润滑脂。

油脂必须保证升降器在高温、低温、常温等情况运行时不影响升降器的性能。

4.2.3 当升降器单件放置于雨水中或者整车淋雨、洗车时,润滑脂不能被雨水冲走从而导致升降器性能在各个工作温度环境下下降而不满足性能要求。

4.2.4 在实际使用过程中,车门内由于进入灰尘或者雨水等,升降器不能因此而产生工作失效、异响。

4.2.5 在升降器总成中为了消除各种不正常噪音而使用的泡棉、橡胶等零件必须保证在任何的工作温度及环境下有效。

汽车行业标准《汽车玻璃升降器》编制说明

汽车行业标准《汽车玻璃升降器》编制说明1、任务来源本标准根据全国汽车标准化技术委员会“汽标秘字(2007)005号《关于转发二○○七年汽车行业标准制订项目计划的通知》,汽车行业标准《汽车玻璃升降器》已列入了该修订计划中,项目号2007012。

由武汉汽车车身附件研究所负责起草。

编写规则执行了GB/T1.1-2001标准。

2、修订说明QC/T634-2000《汽车玻璃升降器》标准至今已有8年标龄,根据企业对汽车玻璃升降器产品的试验需求,以及标准的操作性和适用性更强,对1999版标准提出了修订。

3、标准内容说明3.1 该标准在技术内容上变化不大,在文字上进行了编辑性的修改,对第5章试验方法进行了补充,并对检验规则进行了修订,具体修改内容如下:3.1.1对使用范围进行了补充和修订(本版的1章)1999版标准“本标准适用于汽车上使用的玻璃升降器,其形式有齿轮臂式玻璃升降,其它型式的玻璃升降器可以参照执行”。

修改后 “本标准适用于汽车上使用的玻璃升降器,其形式有齿轮臂式玻璃 升降器、绳轮式玻璃升降器,以及软轴式玻璃升降器等。

”是因为执行该标准以来,以及检测统计,其它型式的玻璃升降器,即,绳轮式玻璃升降器和软轴式玻璃升降器,特别是绳轮式玻璃升降器采用该标准率高,而且检测方法适宜。

3.1.2对耐腐蚀性要求进行了补充和修订(本版的4.3.7条)1999版标准“升降器金属件涂镀层和化学处理层的耐腐蚀性按QC/T 625中有关规定,经耐腐蚀性试验后,升降器应符合4.2.1”,修订后“升降器经耐腐蚀性试验后,功能正常、运行平稳,主要表面无明白色腐蚀物”。

直接写明条款及补充内容方便实用者。

3.1.3对耐振性要求进行了补充(本版的4.3.8条)1999版标准“升降器经受在二倍实车玻璃重力的负荷,在振动频率为33HZ,加速度为29.4m/s2的条件下,上下振动4小时后,各部位不应脱落、松动,玻璃下降量不应大于5mm。

”,修订后“升降器在X、Y、Z三个方向的振动试验中,无明显异响,试验后,各连接部位不应脱落、松动,玻璃下降量不应大于5mm。

汽车专用升降机使用操作说明书

真诚感谢使用我公司的机械式停车设备产品,本设备属于汽车专用升降机类机械式停车设备。

为确保您安全和正确使用本设备,特编写此操作使用说明书。

本操作使用说明书详细阐述了汽车专用升降机类机械式停车设备的正确使用方法及注意事项。

不正确的使用不仅会造成设备的不正常运行,还有可能降低产品的寿命或者发生故障,甚至造成严重的后果。

使用本停车设备之前请务必认真阅读此书,充分理解并掌握本设备的操作方法和使用方法。

请务必遵守以下事项:此操作使用说明书阅读后请妥善保管。

安全使用 (3)安全铭牌 (13)设备的运行 (14)停车前确认 (15)可容车尺寸 (16)操作盘名称和用途 (17)紧急停止的方法 (20)机动车入库操作流程 (21)机动车入库的方法 (22)车板上停放机动车 (24)机动车出库操作流程 (26)紧急情况的注意事项 (27)遇到恶劣天气、天灾时需要注意的事项 (29)安全使用操作失误是造成事故与故障发生的主要原因。

在使用之前必须拿到使用说明书、并且要仔细阅读说明书的内容,严格按照指定的使用指导去操作实施。

此使用说明书是针对设备的所有者、管理者、使用者的使用操作说明书。

⏹所有者、管理者从厂家、物业公司接受使用指导、拿到使用说明书。

再针对使用者进行操作指导。

⏹使用者操作方法从所有者、管理者处接受专业的操作指导并拿到操作说明书。

必须仔细阅读操作说明书、理解后方可进行操作。

除了所有者、管理者及接受过专业指导操作过的使用者以外的其他人员,绝对禁止操作。

安全注意(必须遵守)无视所显示的内容错误操作将产生危险程度如下:不遵守“危险”事项,会引发极度危险的状况、可能造成死亡及重伤、以及重大的损失。

不遵守“警告”事项,会引发危险的状况、可能造成死亡及重伤,以及重大的损失。

不遵守“注意”事项,会引发危险的状况、可能造成中度伤害或轻伤以及受损。

以上内容务必理解。

为了能安全地使用设备,务必理解以上内容。

⏹有人时不可操作人在设备里面时绝对不可操作。

玻璃升降器冲压模说明书资料

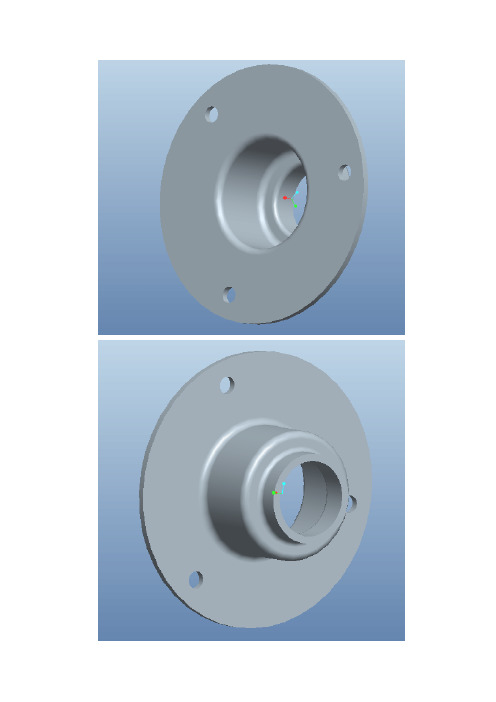

Dt r H )72.143.0(2--1.冲压件工艺分析1.1使用条件和技术要求该零件是汽车车门上玻璃升降器的外壳零件如图1所示08碳素结构钢,板厚1.5mm ,该件装配后外露表面,要求成型零件不允许有折皱、拉伤、裂纹等缺陷。

图1外壳内腔的主要配合尺寸φ23mm 、φ15mm 、14mm 为IT11~IT12级,为确保在铆钉固定后,保证外壳承托部位处于正确部位,三个小孔为外壳承托部位相互位置要准确。

1.2冲压工艺性分析外壳的形状表明,它是拉伸件,所以拉伸为基本工序,凸缘上3个小孔又冲孔工序完成。

该零件φ15mm 部分的成形可以采用拉伸后,冲底孔,再翻孔的方法。

这种方法生产效率高,而且省料由于外壳高度尺寸20mm 的公差要求不高,翻孔的工艺完全可以保证零件的技术要求,故采用拉伸翻孔的工艺是比较合理的。

2.工艺方案的确定2.1计算毛坯尺寸在计算毛坯尺寸以前需要先确定翻边前的半成品形状和尺寸,核算翻边的变形程度。

见图1所示,零件φ15mm 的处的高度尺寸H=20-14=6mm ,根据翻边工艺计算公式,翻边系数K 为:K=1-将翻边高度H=6mm ,翻边直径D=15+1.5=16.5mm ,翻边圆角半径r=1mm ,材料厚度t=1.5mm 带入上式中,得:K=1-2.99×2÷16.5=0.64预冲孔孔径d=DK=10.5mm ,d/t=7.04,查翻边系数极限值表可知,当选用圆柱形凸模冲孔时,极限翻孔系数Kmin=0.50,发现0.64>0.50,故可以由冲孔后直接翻孔获得H=6mm 的竖边。

翻孔前的拉伸件形状和尺寸如图2所示图2一般拉伸件,在拉伸成形后,工件口或凸缘周边不齐,必须进行修边以达到工作的要求。

因此,在按照工件图样计算毛坯尺寸时,必须加上修边余量后在计算=55÷23=2.39 查表得,凸缘圆筒形拉伸件的修边余量δ=2.5实际凸缘直径计算:dr=d+2δ=60mm毛坯直径尺寸的计算D=244.3-2h 412rd d d =69mm3.排版方式的确定及计算3.1搭边值的确定查表可得:条料沿边a=2,工作间a ₁=1.5;条料进距h=69+1.5=70.5;条料宽度b=69+2×2=73。

汽车玻璃升降器设计说明

汽车玻璃升降器目录第一章绪论21.1冲压加工的概述21.1.1 冲压的概念21.1.2 冲压加工与分类21.1.3 冲压与其模具技术发展21.2 冲压设备的选用与制造特点31.2.1 冲压设备的选用31.2.2 制造的特点和模具材料选用的原则31.3 模具CAD/CAE/CAM技术41.4 模具的发展与现状4第二章产品分析62.1汽车玻璃升降器的应用62.2 升降器外壳的说明6第三章设计方案分析83.1分析零件的冲压工艺性83.1.1零件的使用条件和技术要求83.1.2冲压工艺分析83.2确定冲压工艺方案103.2.1计算坯料尺寸103.2.2计算拉深次数123.2.3冲压工艺方案的确定14第四章工艺分析计算234.1 工艺计算234.1.1确定排样、裁板方案234.1.3计算各工序压力、选用压力机274.2冲压工艺过程30第五章模具设计325.1模具结构形式选择325.2 模具工作零件设计345.3 模具其他零件的选取和设计36第六章设计心得38 致39参考文献40第一章绪论1.1冲压加工的概述1.1.1 冲压的概念冷冲压是在室温条件下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需冲件的一种压力加工方法。

在冷冲压加工中,将材料(金属或非金属)加工成冲件(或零件的一种特殊工艺装备,称为冷冲模。

合理的冲压成形工艺,先进的模具,高效的冲压设备是必不可少的三要素。

冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化与生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

1.1.2 冲压加工与分类冲压加工因冲件的形状,尺寸和精度的不同,所采用的工序也不同,概括起来可以分为分离工序和成形工序。

汽车车门玻璃升降器维修手册

汽车车门玻璃升降器维修手册(原创版)目录一、引言二、汽车玻璃升降器的分类与结构1.电动玻璃升降器2.手动玻璃升降器三、汽车玻璃升降器的常见故障与维修方法1.电动玻璃升降器的故障维修2.手动玻璃升降器的故障维修四、汽车玻璃升降器的保养方法五、结论正文一、引言汽车玻璃升降器是汽车门窗玻璃的升降装置,主要分为电动玻璃升降器与手动玻璃升降器两大类。

随着汽车工业的发展,现代轿车已经普遍采用电动玻璃升降器。

本文将详细介绍汽车玻璃升降器的分类与结构,以及常见故障的维修和保养方法。

二、汽车玻璃升降器的分类与结构1.电动玻璃升降器电动玻璃升降器主要由电动机、减速器、导绳、导向板等部件组成。

当驾驶员按下车门玻璃升降按钮时,电动机开始工作,通过减速器降低导绳的拉力,使车门玻璃平稳地升降。

2.手动玻璃升降器手动玻璃升降器主要由摇把、导绳、导向板等部件组成。

驾驶员通过摇动摇把,将力传递给导绳,使车门玻璃升降。

三、汽车玻璃升降器的常见故障与维修方法1.电动玻璃升降器的故障维修(1)升降器无法升降:检查电源线、电动机、开关等是否正常,如有损坏则进行更换。

(2)升降器无法关闭:检查导绳、减速器等部件是否损坏,如有损坏则进行更换。

(3)升降过程中出现异响:检查导绳、导向板等部件是否磨损,如有磨损则进行润滑或更换。

2.手动玻璃升降器的故障维修(1)升降器无法升降:检查摇把、导绳等部件是否损坏,如有损坏则进行更换。

(2)升降器无法关闭:检查导向板等部件是否损坏,如有损坏则进行更换。

四、汽车玻璃升降器的保养方法(1)定期检查:定期检查玻璃升降器的工作状况,如有异常应及时处理。

(2)避免进水:使用升降器时,注意防止水进入升降器内部,以免造成内部零件锈蚀。

(3)温柔操作:避免用力过猛,以免损坏升降器部件。

五、结论汽车玻璃升降器是汽车门窗玻璃升降的重要装置,掌握其故障维修和保养方法对于车主和维修人员都非常实用。

W-Pro 10 汽车升降机操作手册说明书

W-Pro 10 Certified Automotive Lift© April 2018 by Vehicle Service Group. All rights reserved.CO10495LP50032IN50032Rev. D 4/3/2018Installation ManualTwo-Post Lift10,000lbs. (4536kg.) Capacity2ARM REACH3A POWER UNIT HEIGHT72-1/2" (1842mm)B LIFTING HEIGHT W/ 5" (127mm) EXTENSION 76-5/8" (1946mm) W/ 68" (1727mm) STROKEC MIN. LIFT HEIGHT3-5/8" (92mm)MIN. LIFT HEIGHT W/ 1-3/4" (44mm) ADAPTER 5-3/8" (137mm)MIN. LIFT HEIGHT W/ 3-1/2" (89mm) ADAPTER 7-1/8" (181mm) MIN. LIFT HEIGHT W/ 5" (127mm) ADAPTER 8-5/8" (219mm)D OVERALL FLOOR WIDTH STANDARD/NARROW137" (3480mm) / 131” (3327mm) E WIDTH BETWEEN CARRIAGES STANDARD/NARROW 113” (2870mm) / 107" (2718mm) F INSIDE COLUMNS STANDARD/NARROW 115” (2921mm) / 109" (2769mm) G HEIGHT OVERALL EXT./STD.149” (3785mm) / 143" (3632mm) MIN. FLOOR CEILING HEIGHT EXT./STD. 150” (3810mm) / 144" (3658mm)H FLOOR TO OVERHEAD SWITCH EXT./STD.143-5/8” (3648mm) / 137-5/8" (3496mm) I DRIVE THRU CLEARANCE STANDARD/NARROW 105” (2667mm) / 99" (2515mm) J K MINIMUM TO NEAREST OBSTRUCTION MINIMUM TO NEAREST OBSTRUCTION 156" (3962mm) 132" (3353mm) NOTES:1.) ALL HEIGHT DIMENSIONS ARE WITHOUT LEVELING SHIMS.2.) STANDARD HEIGHT LIFT SHOWN.3.) “ ANCHORING SYSTEM TESTED TO ANSI/ALI ALCTV 2011.LIFT CAPACITY10,000 LBS.LIFTING SPEED (RISE TIME)APPROXIMATELY 48 SECONDS UNLOADEDMOTOR RATING OPTIONS SINGLE PHASE 208-230V 60Hz 18-23 AMPS WEIGHT 1600 LBS (726 KG)MECHANICAL SAFETY LOCKS AUTOMATIC ALL POSITIONS MECHANICAL SAFETY RELEASE MANUAL ALL BOTH COLUMNS SWING ARM LOCKS AUTOMATIC LOCKING ABOVE 2 1/2" (64mm)HYDRAULIC SAFETY SYSTEM AUTOMATIC ALL POSITIONS CYLINDERS TWO, ONE PER COLUMN CARRIAGE BEARINGS EIGHT PER CARRIAGE, UHMW SYNCHRONIZATION EQUALIZATION CABLES MIN. BAY SIZE 12' X 24' (3658 X 7315mm) VERIFY WITH SITE PLAN &SERVICE VEHICLESLMINIMUM TO NEAREST OBSTRUCTION72" (1829mm)APPROXIMATELY 53 SECONDS AT RATED CAPACITY1. Lift Location: Use architects plan when available to locate lift. Fig. 1a & Fig. 1b shows dimensions of a typical bay layout.DO NOT install this lift in a pit or depression due to fire or explosion risks.42. Power Unit Tee Cover Plate: While power unitcolumn is laying on the ground, install the cover plate using (2) M4x6 Lg. PHMS Fig. 2.3. Hoses: Clean adapters and hose. Inspect allthreads for damage and hose ends to be sure they are crimped.Flared Fittings Tightening Procedure1. Screw the fittings together finger tight. Then, using the proper size wrench, rotate the fitting 2-1/2 hex flats.IMPORTANT Flare seat MUST NOT rotate whentightening. Only the nut should turn.2. Back the fitting off one full turn.3. Again tighten the fittings finger tight; then using a wrench, rotate the fitting 2-1/2 hex flats. This will complete the tightening procedure and develop a pressure tight seal.or distort threads in pump manifold outlet.4. Power Unit Tee: With the column still laying on the ground push the lift carriage as high as possible to install the power unit tee. Once carriage is rasied, install the power unit tee and hoses to the column Fig. 3.5. Column Extensions: Install the column extensionsusing (2) 1/2”-13NC x 1 1/4” Carriage HHCS and Nylon7. Latch Cable Guides: Install the latch cable conduitguide brackets to column extensions with (1) 1/4”-20NC x 1” HHCS and 1/4”-20NC Flanged Locknuts,HHCS should go through hole nearest the edge asshown, Fig. 6.8. Lift Setting: Position columns in bay usingdimensions shown in Fig. 1a & Fig. 1b. Place columnwith power unit mounting bracket on vehiclepassenger side of lift. Both column base plate backsmust be square on center line of lift. Notches are cutinto each base plate to indicate center line of lift. Useappropriate equipment to raise carriage to first latchposition. Be sure locking latch is securely engaged.6. Reinforcement Bar: Install the reinforcement bar tothe column and column extension using (2) 1/2”-13NCx 1-1/4” HHCS, (4) 1/2” Flat Washer, and (2) 1/2”-13NC 9. Cylinder Fitting/Flow Valve: Push the carriage tofirst lock and then install the flow valve and 90° elbow5610a. Overhead Assembly: Fig. 9: Adjust overhead to appropriate dimension. Install (4) 3/8”-16NC x 3/4” HHCS & 3/8”-16NC Flanged Locknuts, do not tighten. Slide Switch Box over switch bar ensuring knock out holes face the power unit column. Use (2) 1/4”-20NC x 3/4” lg. HHCS, 1/4” Flat Washer, and 1/4”-20NC Nuts to mount switch box to overhead, see Fig. 8. 10b. Continued Overhead Assembly:For single phase lifts: Insert 1/4”-20NC x 2 3/4”HHCS through pivot hole in end of switch bar. Insert opposite end of bar through slot in switch mounting bracket. Then secure HHCS and Switch Bar to overhead as shown, Fig. 9, using (2) 3/4” (19mm) spacers and 1/4”-20NC Locknut. Tighten Hex bolt leaving 1/16” (1.6mm) gap between the spacer andthe overhead assembly.1/4" Lock NutSwitch Box Side711. Overhead Installation: Install Overhead Bracket to extension at desired height with (4) M10-1.5 x 20mm HHCS and (4) M10-1.5 Flanged Locknut. Install overhead assembly to Mounting Bracket with (2) M10-1.5 x 20mm HHCS, and (2) M10-1.5 Flanged Locknut Fig. 11. Tighten bolts at center of overhead assembly.12. Power Unit: First install a star washer onto all of the (4) 5/16”-18NC x 1-1/2” HHCS. This is very important for grounding. Put the (4) 5/16”-18NC x 1-1/2” HHCS thru holes in power unit bracket, Fig. 12. Mount unit with motor up to column bracket and install (4) 5/16” star washers and 5/16” Nuts. Install and hand tighten fitting to pump until O-ring is seated. Continue to tighten the locknut until the nut and washer bottom out against the pump manifold. NOTE : You may still be able to rotate the fitting. This is acceptable unless there is seepage at the O-ring. If so, slightly tighten the locknut.813. Adapter & Hose Installation (see Fig. 14)1. Connect the free end of the second shortest hose Pc. (2), from paragraph 3, to the power unit side cylinder Pc. (1). Run hose through channel inside column.3. Run the free end of the longest hose Pc. (3), from paragraph 3, through hose clamps Pc.(9), and channel. Then connect it to the slave side cylinder.4. Take the end of the remaining hose Pc. (4) out of the column and connect it to the fitting on the power unit Fig. 13.NOTE: Overhead hose goes over top end of overhead assembly, Fig. 14 & Fig. 18a & Fig. 18b.HoseFittingITEM QTY. DESCRIPTION 1 2 Hydraulic Cylinder 2 1 Cylinder Hose 3 1 Slave Side Hose 4 1 Power Unit Hose 5 1 3/8” Branch Tee 6 4 Hose Clips4 M10-1.5 x 20mm HHCS4M10-1.5 Flanged Locknuts 73Fitting9Wide - Std. Height Lower Cable Tie Off & 5/8"Nylon Insert LocknutUpper Cable Tie Off & 5/8" Nylon InsertLocknutNarrow - Std. HeightNylon Insert LocknutWide - Low Height Nylon Insert Locknut 14. Equalizing CablesA) Refer to Fig. 16 for the general cable arrangement.B) First, run a cable end up through the small hole inthe tie-off plate, Fig. 17.C) Push the cable up until the stud is out of thecarriage top opening.D) Run a nylon insert locknut onto the cable stud so1/2” (13mm) of the stud extends out of the locknut.E) Pull the cable back down, Fig. 17.F) Run cable around the lower sheave, then up andout of the top of the column.G) Run cable around overhead sheave and acrossand down to the opposite carriage. Install sheave cover, Fig. 15.H) Fasten the cable end to the carriage upper tie-offbracket, Fig. 17. Tighten the locknut enough to I) Adjust the tension of both cables during the finaladjustments in Paragraph 24.10Cable GuideCable GuideAttach Hose Clamps Here15. Locking Latch CableA) Install latch cable sheave and retainging rings in upper slot of power unit column as shown, Fig. 19.B) Slip loop end of cable over end of shoulder screw on right side latch control plate, Fig. 19.C) Feed the other end of the cable through the latch cable sheave slot making sure that the cable is running under the bottom side of the latch cable sheave and inside the right column, Fig. 19.D) Attach latch cable conduit guide brackets to overhead as shown, Fig. 18a & Fig. 18b. Always use the holes on the approach side of the lift. HHCS should be in hole nearest the center of the overhead, Fig. 18b.E) Route cable up inside column and through the latch cable guide, Fig. 18a & Fig. 20.IMPORTANT Using wire ties provided, tie offhydraulic hose snug to cylinders to keep hose away from equalizing cable, Fig. 14.F) Continue routing cable to the left column latch cable guide, Fig. 18a & Fig. 20, routing the cable through the left column latch cable guide, Fig. 18a.G) Bring the cable down inside the left column and feed the end of the cable through the lower latch cable sheave slot so that the cable is now back outside the column, Fig. 21.H) Route cable under the bottom side of the latch cable sheave, Fig. 21.I) At this point you MUST install the latch handle, jam nut, and right column latch cover Fig. 19 & Fig. 22. Install latch handle ball, Fig. 22.J) Insert cable in cable clamp along one side, loop around shoulder screw and back down, inserting cable along other side of cable clamp, Fig. 21. Place top back on clamp, barely tightening.K) Next, pull the control plate down, Fig. 20 & Fig. 21, to eliminate any clearance between the control plate slot and the latch dog pin, Fig. 20.L) Using Pliers, pull cable tight and secure the clamp close to the shoulder screw. Tighten clamp.(2) 3/8" Retaining RingsLatch Cable SheaveShoulder BoltInstall Latch Handle using a 3/8"hex jam nut to lock in place. Theninstall flat washers and slot cover.(3) 3/8” Flat WashersSlot CoverFig. 19Shoulder BoltCable ClampFeed cable up through CableClamp, loop over end ofshoulder bolt and feed backdown through Cable Clamp.(2) 3/8" RetainingRingsLatch Cable SheaveFig. 21Latch Cable GuideRight ColumnLatch CableNotice the clearanceremoved betweenControl Plate Slotand Latch Dog Pin.Fig. 205/16-18NC x 3/8" lg. PHMSLatch handle MUST bepositioned at the top ofthe latch control cover.Ball HandleFig. 22111216. Concrete and Anchoring:Drill (10) 3/4” dia. holes in concrete floor using holes in column base plate as a guide. See Fig. 24 for holedepth, hole spacing, and edge distance requirements.DO NOT install on asphalt or othersimilar unstable surfaces. Columns are supported only by anchors in floor.IMPORTANT Using the horse shoe shims provided,shim each column base until each column is plumb.Recheck columns for plumb. Tighten anchor bolts to an installation torque of 110 ft-lbs. (149 Nm). Shim thickness MUST NOT exceed 1/2” (13mm) when using the 5-1/2” (140mm) long anchors provided with the lift, Fig. 23. Adjust the column extensions plumb.If anchors do not tighten to 110 ft-lbs. (149 Nm) installation torque, replace concrete under each column base with a 4’ x 4’ x 6” (1219 x 1219 x 152mm) thick 3000 PSI (20684 kPa) minimum concrete pad keyed under and flush with the top of existing floor. Let concrete cure before installing lifts and anchors.NOTE: If more than 2 horse shoe shims are used at any of the column anchor bolts, pack non-shrink grout under the unsupported area of the column base. Insure shims are held tightly between the baseplate and floor after torquing anchors.1/2" (13mm) Max.Run nut down justbelow impact sectionof bolt. Drive anchorinto hole until nut and washercontact base.Clean hole.Drill holes using 3/4” car-bide tipped masonry drillbit per ANSI B212.15-1994(R2000)Tighten nut withTorque wrench to 110ft-lbs. (149 Nm)CONCRETE AND ANCHORING REQUIREMENTSSTANDARD ANSI/ALI ALCTV IBC 2006, 2009, 2012SEISMICMinimum Floor Thickness4-1/4 INCHES(108mm)5 INCHES(127mm)6 INCHES(152mm)Varies by location consultwith your structural engineerand manufacturer’s repre-sentative. Anchor Hilti Kwik Bolt III3/4" x 5-1/2"Anchors suppliedwith the lift.*Hilti HIT-HY 150MAX-SD Adhe-sive; Hilti HIT-HY150MAX Adhesive;HILTI HIT-RE 500-SD AdhesiveHilti Kwik Bolt III3/4" x 7"Minimum ConcreteStrength3000 PSI(20684 kPa)3000 PSI(20684 kPa)3000 PSI(20684 kPa)Minimum Anchor Embed-ment3-1/4 INCHES(83mm)3-1/2 INCHES(89mm)3-3/4 INCHES(95mm)Minimum Distance toConcrete Edge, Crack,Expansion Joint, Aban-danoned Anchor Hole4-1/2 INCHES(114mm)5-1/4 INCHES(133mm)3-1/4 INCHES(83mm)*The supplied concrete fasteners meet the criteria of the American National Standard “Automotive Lifts - Safety Requirements for Construction, Testing, and Validation” ANSI/ALI ALCTV-2011, and the lift owner is responsible for all charges related to any additional anchoring requirements as specified by local codes.Contact customer service for further information at: 800.640.54381314Service FromMaster Control Panel (3 Wire) Into Junction Box On Power Unit Attach With StrainAttach black wire17. Electrical: Have a certified electrician runappropriate power supply to motor, Fig. 25a & 25b. Size wire for 20 amp circuit. See Motor Operating Data Table.less than 208V. Motor damage may occur.IMPORTANT: Use separate circuit for each power unit. Protect each circuit with time delay fuse or circuit breaker. For single phase 208-230V, use 20 amp fuse. For wiring see Fig. 25a & Fig. 25b. All wiring must comply with NEC and all local electrical codes.Note : 60Hz. single phase motor CAN NOT be run on 50Hz. line without a physical change in the motor.NOTES:1. Unit not suitable for use in unusual conditions. Contact VSG for moisture and dust environment duty unit.2.Motor rotation is counter clockwise when viewed from top of motor.line without a physical change in the motor.Single Phase Power Unit18. Oil Filling & Bleeding: Use Dexron III ATF, or Hydraulic Fluid that meets ISO 32 specifications. Remove fill-breather cap, Fig. 12. Pour in (8) quarts of fluid. Start unit, raise lift about 2 ft. Open cylinder bleeders approximately 2 turns, Fig. 14.Close bleeders when fluid streams. Torque values for the bleeders are 15 ft. lb. (20 Nm) minimum and 20 ft lb. (27 Nm) maximum. Fully lower lift. Add more fluid until it reaches the MIN______ mark on the tank. Replace fill-breather cap.19. Overhead switch: Check overhead switch assembly to assure that switch bar is depressing switch plunger sufficiently to actuate the switch. Theoverhead switch is wired normally open, see Fig. 25a & Fig. 25b. Lift will not operate until weight of switch bar is depressing switch plunger. Verify that Power Unit stops working when switch bar is raised, and re-starts when the bar is released.20. Arms & Restraints: Before installing arms, raise carriages to a convenient height. Grease swivel arm pins and holes with Lithium grease. Slide arm into yoke, Fig. 26a. Install 1-3/4” diameter arm pin(s) and arm stop, Fig. 26a.Install Spring Pin to secure arm pin in place, Fig. 26a.Note: Arm stop will be required on the drive in side of the power unit side. Install at same time as arm pin, Fig. 26b. Notice the orientation of arm stop in Fig. 26c.After installing arms and pins, install arm Restraint Gears as follows: Install Restraint Gear onto arm clevis, as shown, Fig. 27a. Ensure side of gear marked TOP is facing upward, Fig. 27a.NOTE: TOP is stamped on top side of gear. You may need to pull up on the pin to allow enough room to install Restraint Gear.Arms With 3 Holes In Bearing Bars: Then, install the (2) 3/8”-16NC x 1-1/2” Lg. HHCS ((8) total for all (4) arms) into the gear and arm. Reference Fig. 27b and Fig. 28.Torque the Restraint Gear bolts to 30-34 ft.-lbs. (41-46 Nm).NOTE: To check operation of arm restraints, raise carriage 1” (25mm) min. from full down position. Pull up on pin and adjust arms to desired position. To en-gage restraint, let pin-ring down allowing gear teeth to mesh together. It may be necessary to rotate arm slightly to engage gear teeth.NOTE: Pin, Spring, & Gear Block are all pre-assem-bled.1516NOTE: Once arm is installed in yoke, pull up actuator pin and swing arm fully around, being sure that the Restraint Gear and Gear Block always stay aligned. If they do not stay aligned, removerestraint gear and install in the opposite position.Use holes marked “A” for Left Front and Right Rear.Note:1721. Exterior Adapters: Install adapter bracket tooutside of each column using (2) 5/16”-18NC x 3/8”PHMS. Then, add adapters to the bracket as shown,Fig. 29.22. Latch Cable Adjustment:A) Check to make sure the latch will properly engageand disengage. Slowly release the latch handle. A 1/8” (3mm) gap between the top of the latch dog and the column is allowable, Fig. 30.B) When raising, listen to latches to be sure thatboth latch dogs fall into latch slots. If they do not, loosen clamp and adjust tension as necessary.C) Install left latch cover using 5/16-18NC x 3/8” lgPHMS.23. Equalizer Cable Adjustment: Raise lift to check equalizer cable tension. Below carriage, grasp adjacent cables between thumb and forefinger, with about 15 lbs. (7 kg.) effort you should just pull the cables together, Fig. 31. Adjust at upper tie-offs Fig. 17.24. Latch Release Decal: Install latch release decal on cover above latch release handle, Fig. 32.25. Pressure Test: Run lift to full rise and keep motorrunning for 5 seconds. Stop and check all hoseconnections. Tighten or reseal if required. Repeat air bleeding of cylinders.1819。

汽车4S店升降器操作规程

汽车4S店升降器操作规程汽车4S店升降器操作规程引言:汽车4S店作为汽车销售和维修的综合服务机构,配备有大量的设备和工具,其中升降器是必不可少的一项。

升降器的使用涉及到车辆的安全和工作效率,必须严格按照操作规程来进行操作。

本文将详细介绍汽车4S店升降器的操作规程,以确保使用者的安全和降低事故的发生。

一、升降器的工作原理升降器是一种用于举升和降低车辆的设备,通常由电动或液压系统驱动。

升降器的工作原理是通过液压缸的伸缩或电动机的转动来实现。

液压升降器使用起来更加平稳,但需要定期检查和维护液压油;电动升降器使用起来更加方便,但需要注意电源的安全使用。

二、操作前的准备工作1. 确保升降器的安装固定牢固,无松动现象。

2. 检查操作按钮是否正常,避免按键卡住或失灵。

3. 检查液压系统的液位是否正常,如不足应及时添加。

4. 根据车辆的重量和尺寸,选择适当的升降点位。

5. 保证车辆上方和车辆周围的工作区域没有杂物和障碍物。

三、操作中的注意事项1. 操作人员应穿戴好个人防护装备,包括安全帽、安全鞋、防护眼镜等。

2. 操作前应将车辆的发动机熄火,并拉起手刹,确保车辆处于停止状态。

3. 将车辆的车门关闭,并将车窗关闭,以防止车辆倾斜或侧翻时乘客受伤。

4. 操作人员上升或下降升降器时,应稳定站立,双脚分开站在工作台上,以保持平衡。

5. 操作人员在升降器上进行维修或检查时,不得将身体的重量施加在升降器上。

6. 操作人员不得擅自调整升降器的高度,如需调整应报告相关负责人员。

7. 在车辆升降过程中,操作人员要时刻观察车辆的位置和升降器的状态,及时采取应对措施。

8. 操作人员应遵守操作规程,不得随意操纵操作按钮,防止误操作造成事故。

9. 禁止在升降器上进行任何形式的玩闹、嬉戏或把戏表演。

四、操作后的处理1. 完成工作后,应将升降器调整至最低位置,关闭液压系统或切断电源。

2. 清理升降器的工作台和周围区域,清除杂物和废弃物。

3. 定期对升降器进行检查和维护,确保其正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

第一章软件的安装与打开 ...................................................................................................................... 1第二章系统参数的设置 .......................................................................................................................... 3第三章曲线显示区操作 .......................................................................................................................... 5第四章试验操作 ...................................................................................................................................... 6第五章常见问题的处理及注意事项................................................................................................... 10

第一章软件的安装与打开

一. 软件的安装:

1.安装采集卡及驱动程序:

1> 关闭电脑,切断电脑电源,装上采集卡。

2> 打开电脑,提示找到新硬件,驱动目录选择光盘中的“驱动”或“Driver”文件夹。

2.安装组件:

点击光盘安装文件中的组件安装文件,安装过程将自动完成。

3.安装软件:

①. 将光盘中包含软件的文件夹里的全部文件复制到D:盘程序目录。

②. 将“Reporter”文件夹中文件的属性改为“只读”。

③. 其他文件属性取消只读(操作同上)。

二. 软件的登陆:

1. 点击桌面上的图标,进入登陆页面:

1

2. 选择用户,输入正确的密码,点“确定”按钮进入操作软件。

三. 关于用户权限:

试验员:可以进行试验以及数据处理、打印报表等相关操作。

初始密码:1234

管理员:可以进行试验以及数据处理、打印报表等相关操作;

可以修改系统参数以及用户密码。

初始密码:1234

2

第二章系统参数的设置

一.主界面:

打开软件,主界面如下图所示:

①. 菜单栏:系统参数、试验参数、试验类型等菜单。

②. 示值显示区:显示当前的力、位移、时间等值。

③. 试验操作:试验过程的控制以及试验数据的处理。

④. 试验曲线:形象的显示试验数据的关系。

二.力值的标定:

此功能用于电流值的校正。

标定点越多,标定(校准)效果就越好。

具体操作如下:

3

1.依次点击菜单栏的“系统参数” “电流值标定”,进入传感器参数对话框(下图):

2.示值归零:点击上方的“清零”按钮。

3.选择标定点:点击选择要进行标定的点。

例如:选择0.005。

4.当标准电流计显示到目标点的值时,点标定按钮即可。

5.其他按钮介绍:

(1). “添加”、“删除”、“更改”:选择欲进行操作的标定点后可以进行相应的添加、删

除以及更改的操作。

(2). “软件零点”、“硬件零点”:此值出厂已经设置好,请不要更改。

注意:标定功能用于各显示值的校正,若不进行校正操作,请勿打开该界面。

标定前应预热准电流计。

4

第三章曲线显示区操作

1. 曲线自动调整充满整个绘图区。

2. 点此按钮后,在绘图区按住鼠标左键即可拖出一个选择方框,松开鼠标放大。

3. 显示曲线坐标点的值。

4.

恢复光标形状,不再显示曲线坐标点的值。

5. 调整曲线坐标的范围。

5

第四章试验操作

一.设置试验参数:

1. 循环次数的设置:

试验次数:设置试验循环的次数。

间隔时间:每次升降之间的间隔时间.

二.自动试验:

放好试样后,点“自动开试”按钮即开始试验。

试验过程中有试验信息的提示。

如果需要中止试验,点“试验结束”按钮即可。

6

7

三. 手动试验:

1. 点“手动记录”。

2. 手动操作设备进行试验。

3. 试验结束后,点记录结束。

四. 试验结果:

1. 查看试验结果:点击选择欲查看的试验编号,点“计算”按钮,试验结果区即显示相

应的试验结果;点

按钮,试验结果区即显示试验结果的平均值。

2. 更改试样信息:

点击选择相应的试验编号,修改批号、编号、试验员、试验日期,点

按钮即可。

3.

:删除选中的试验。

例如:选中。

4.

:删除全部实验。

注:

不会删除已保存到数据库(或者说是电脑硬盘)中的数据。

四.打印报表:

①.单个试验报表:点击选择相应的试验编号,

结果报表。

如右图所示。

②.多个试验统计报表:点击选择相应的试验

编号,点按钮,即可生成Word格

式的试验结果报表。

其它操作同Word。

五.数据保存:

数据保存:每条试验的批号和编号不能全相同,点此按钮即可保存试验数据到

数据库(或者说是电脑硬盘)中。

六.数据查询:

1. 查询保存在数据库中的试验数据。

点此按钮进入数据查询页面。

8

选择日期范围,即可在试验批号栏列出该日期范围内的所有试验的相应批号。

单击选择欲查询的试验批号,会弹出提示对话框,“确定”提示信息,即可将相应的试验数据调入软件进行查看。

2. 整批删除数据:在试验批号栏中单击欲删除的试验的批号,点按钮即可。

3. 删除单次数据:在试验编号栏中单击欲删除的试验的编号,点按钮即可。

操作完成后关闭该对话框。

9

软件使用手册

第五章常见问题的处理及注意事项

一.开关机顺序:

由于试验机受控于微机的控制软件,应保证在试验机打开时,软件没有关闭。

1. 开机:打开微机(电脑)电源→打开控制软件→打开试验机电源。

2. 关机:关闭试验机电源→关闭控制软件→关闭微机(电脑)电源。

二.示值不显示:

请检察试验机以及电脑主机的连接线是否插好,应保证没有虚接。

三.实验开始后机器无动作:

1. 如果限位没有及时回复,用手上下移动限位。

2. 电源问题:打开试验机电源,检查是否正确上电。

注:1.试验机的关键部位应经常加注润滑油脂。

2.电脑应放在干燥通风的室内。

3.若长时间不使用,每个月应通电运转一次。

如您在使用中有什么问题,请与我们联系:

欢迎您提出宝贵的意见和建议。

软件如有更改,恕不另行通知,以实际安装版本为准。

10。