现代轮胎结构设计3

轮胎各部件结构设计

b'

的数据,综合权衡确定

R

R1的数据为165mm.

H L h

Rn

R1

a

13

⑽肩下反弧R的确定 对于全钢载重子午胎,肩下一般不采用切线,而采 用一反弧,反弧R过肩部端点和R1相切,一般b较 大,R较小, b较小,R较大。

以12.00R20 S811 18P.R为例 结合其它方法途径搜集的数据,综合权衡确定R为

DJ DF

DC

a

25

以12.00R20 S811 18P.R为例 冠部总厚=16.5+5.5+7.5+2+2.5=34mm

2.5 7.5 16.5 2 5.522 34

a

26

肩部总厚DJ的确定,一般DJ/DT ≤1.25

DI DT

DJ DF

B4 B1 B3

B2

DC

a

27

以12.00R20 S811 18P.R为例 肩部总厚=42mm,42/34=1.2353

HS HF HB1 Ф HZ HB2

DN DW

DL

a

W

34

以12.00R20 S811 18P.R为例 胎体反包点高度

=65mm 子口包布外端点高度

=50mm 胎体反包点到下胎侧 轮廓线的距离=10mm 胎体反包点到胎体帘 线的距离=13mm 填充胶的高度=140mm 140/150.5=0.9302

条形花纹 以条形为主 以横沟为主 越野花纹 混合花纹 混合花a 纹

M+S花纹

19

⑵花纹形状及尺寸的确定: 根据已确定的花纹类型,来确定其形状及尺寸。 花纹沟走向与带束层钢丝走向至少差5°. 以12.00R20 S811 18P.R为例 轮胎主要用于较好或一般路面

轮胎各部件结构设计课件

学习交流PPT

1

2、外胎技术设计

1) 、外胎断面轮廓曲线的设计; 2) 、 胎面花纹形状的设计;

3) 、外胎材料分布图的绘制.

学习交流PPT

2

L h

b b'

外 胎

技 术 设 计

D

d

H

H1

Hr

R1

B R2

R3 R4

R5

W

学习交流PPT C

Rn

R

3

1、外胎断面轮廓曲线的设计

⑴着合宽度C的确定:

R2=〔1/4×(326-252-2×24.5)2 +(150.5-46)2〕/(326-2522×24.5) =443.06mm.

取R2=353mm.

学习交流PPT

D

d

H

H1

B R2

3.3 C

15

⑿下胎侧弧度半径R3 的确定:

根据R2和轮辋曲线, 结合其它方法途径搜集 的数据,综合权衡确定 R3的数据。 以12.00R20 S811 18P.R 为例 取R3=90mm.

R3

取R4=21.5mm(轮辋23mm).

180mm. b'

R

H L h

Rn

R1

学习交流PPT

14

⑾下胎侧圆弧半径R2的确定:

R2=〔1/4×(B-C-2a)2

+(H1-Hc)2〕/(B-C-2a)

式中a为轮辋曲线宽的2/3.Hc为 轮辋曲线高.

一般情况下,R2 弧的延长线与 着合位置线的交点距离着合宽 度端点大约0~5mm.

以12.00R20 S811 18P.R为例

3.2

2

5°

Φ508

8.50"X20"Ⅰ型平底轮辋

汽车轮胎毕业设计

汽车轮胎毕业设计汽车轮胎毕业设计随着汽车工业的迅速发展,汽车轮胎作为汽车的重要组成部分,扮演着至关重要的角色。

为了满足不断增长的市场需求,汽车轮胎的设计和制造也变得越来越重要。

本文将探讨一些关于汽车轮胎毕业设计的相关话题,包括材料选择、结构设计和性能测试等。

1. 材料选择汽车轮胎的材料选择对于其性能和寿命有着至关重要的影响。

常见的轮胎材料包括橡胶、钢帘线和纤维材料等。

橡胶是轮胎的主要材料,可以提供良好的抓地力和减震效果。

钢帘线则用于增强轮胎的结构强度,提高其耐磨性和抗爆性能。

纤维材料如尼龙和聚酯纤维可以增强轮胎的耐磨性和抗拉强度。

在设计毕业设计时,需要根据不同的应用场景和需求,选择合适的材料组合,以实现最佳的性能。

2. 结构设计轮胎的结构设计是影响其性能和安全性的关键因素之一。

常见的轮胎结构包括胎面、胎体和胎侧等部分。

胎面是轮胎与道路接触的部分,其花纹设计和胶料选择对于轮胎的抓地力和操控性能至关重要。

胎体是轮胎的主体结构,其层次和厚度的设计直接影响轮胎的耐磨性和抗爆性能。

胎侧则是连接轮胎和轮毂的部分,需要具备良好的强度和密封性。

在毕业设计中,需要充分考虑这些因素,并进行合理的结构设计,以满足不同的使用需求。

3. 性能测试轮胎的性能测试是确保其质量和安全性的重要环节。

常见的性能测试项目包括耐磨性、抗爆性、抓地力和操控性等。

耐磨性测试可以模拟轮胎在不同路况下的使用寿命,评估其耐久性。

抗爆性测试则可以模拟轮胎在高速行驶时的抗爆能力,确保其安全性。

抓地力和操控性测试可以评估轮胎在湿滑、干燥和急转弯等情况下的性能表现。

在毕业设计中,需要进行全面的性能测试,并根据测试结果进行优化和改进。

总之,汽车轮胎的毕业设计涉及到材料选择、结构设计和性能测试等多个方面。

合理的材料选择和结构设计可以提高轮胎的性能和寿命,而全面的性能测试则可以确保其质量和安全性。

在未来的汽车工业发展中,汽车轮胎的毕业设计将继续发挥重要作用,为人们提供更安全、舒适和高效的出行体验。

轮胎设计与工艺学 9 第三章 普通轮胎结构设计

★

2.旦(Denier)-定长制 单位长度(9000米)的纤维或纱线所具有的重量 (以克计)称“旦”。(即纤维的相对密度为一定时 旦数越大,则纤维越粗)

G 9000 D L / 9000 Nm

式中:D—旦数; G—纤维或纱线的重量,g; L—纤维或纱线的长度,m

★

3.特(tex)或分特(dtex)-定长制

安全倍数为:

S 22 k 11.1 N 1.969

计算结果符合要求。

② 挂胶帘布厚度

作用:帘布层和缓冲层均由数层挂胶帘布组成, 挂胶帘布层上覆上一定厚度的胶层,使布层 间与帘线间增加粘合力,提高帘线的疲劳强 度和弹性。

厚度:依据胶层帘线种类、帘线粗度、轮胎类型和规格、胶料

性能及工艺条件等因素确定,帘布层之间胶层厚度不宜过厚

30 cos 30 6.0 5.16(根 / cm) 47.9 cos 50.92

ik 3

将93Odtex/2的帘线密度换算为相当于1400dtex/2规格

的帘线密度,再进行帘线密度总和的计算。

因93Odtex/2的S=14.5N/根,5.16根/cm(93Odtex/2)相

当于5.16×14.5/22=3.4根/cm(1400dtex/丝帘线

1938年美国轮胎工业开始采用人造丝代替棉帘 线,大大提高了轮胎的质量 40、50年代的小轿车和卡车的轮胎大多采用人 造丝帘线为骨架材料 到六十年代初当时的联邦德国使用人造丝的比 例高达93%,而且整个欧洲都广泛应用。

采用人造丝帘线的特点:

人造丝的高温强力降低少,在120℃时强力仅

单位长度(1000米)的纤维或纱线所具有的重量(以 克计)称“特”。若重量以分克计(1/10g),则称“分 特”。

全钢子午线轮胎结构设计

全钢子午线轮胎结构设计

1.引言

全钢子午线轮胎是现代轮胎行业中的一种重要类型,其在汽车行业中

得到了广泛的应用。

全钢子午线轮胎一般由胎体、胎面、胎侧及胎底组成,其结构设计直接影响着轮胎的性能和使用寿命。

本文将对全钢子午线轮胎

的结构设计进行详细的介绍和分析。

2.全钢子午线轮胎的结构组成

2.1胎体

胎体是轮胎的主要组成部分,其主要作用是承载整个车辆的重量和提

供承载力。

胎体一般由多层高强度钢丝帘布叠加而成,这种结构可以提高

轮胎的稳定性和耐用性。

2.2胎面

胎面是轮胎与地面接触的部分,其主要作用是提供抓地力和减震功能。

胎面一般由橡胶混合物制成,其表面有复杂的花纹设计,以提供良好的抓

地力和抗滑性能。

2.3胎侧

胎侧是轮胎的两侧部分,其主要作用是保护胎体和提供支撑。

胎侧一

般由橡胶制成,其设计和厚度决定了轮胎的侧向刚性和防护性能。

2.4胎底

胎底是轮胎的底部部分,其主要作用是提供额外的支撑和保护。

胎底

一般由厚实的橡胶制成,其设计和结构决定了轮胎的耐磨性和抗损伤性能。

3.全钢子午线轮胎的结构设计原则

3.1强度和稳定性

3.2抓地力和耐磨性

3.3减震和舒适性

4.全钢子午线轮胎的结构设计方法

全钢子午线轮胎的结构设计通常通过计算和模拟分析来完成。

首先,通过对车辆的负荷和运行条件的分析,确定胎体的强度和层数。

然后,通过对胎面的各种花纹设计的评估和比较,选择适合的花纹形式。

最后,通过模拟分析和试验验证,确定最终的轮胎结构设计。

5.结论。

全钢子午线轮胎结构设计3

抗张强度=1.590(胎体周长)×550(密度) ×2.350(单根强力)=2055.1kN

安全倍数=2055.1/295.3=6.96倍

2. 1#、2#、3#、4#带束层的确定:

⑴成型工序辅助鼓周长的确定,全钢轮胎的假定伸张比 一般1.018~1.022,辅助鼓周长=(D -DS ×2)

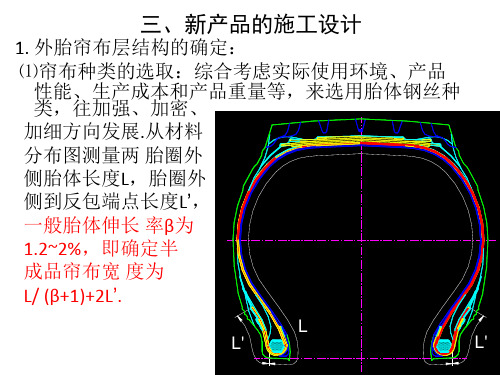

三、新产品的施工设计

1. 外胎帘布层结构的确定: ⑴帘布种类的选取:综合考虑实际使用环境、产品

性能、生产成本和产品重量等,来选用胎体钢丝种 类,往加强、加密、

加细方向发展.从材料 分布图测量两 胎圈外

侧胎体长度L,胎圈外 侧到反包端点长度L’, 一般胎体伸长 率β为 1.2~2%,即确定半 成品帘布宽 度为

0.511/2)2]/2 =41.98kN 抗张强度=79×3.900=308.1kN 安全倍数=308.1/41.98=7.34倍

⑶子口包布的确定: 从材料分布图来测量 子口包布的宽度L”, 考虑到加工工艺过程 中的拉伸,一般子口 包布半成品宽度比成 品宽度稍宽;钢丝排 布角度一般20~45 º

方式排列。

⑵胎圈强力安全倍数的计算:

张力T=P×(RB2-RC2)/2, RB=d/2+H1, RC=d/2 抗张强度

=钢丝根数 ×单根钢丝抗张强度

安全倍数

=抗张强度/张力T. 最少5倍以上.

RB

RC

以12.00R20 S811 18P.R为例 张力=840×[(0.511/2+0.1505)2-

DT

RA

⑵胎体强力安全倍数的计算:

张力T=π×P (RA2-RB2), P为单胎充气压力. RA=D/2-DT, RB=d/2+H1. 抗张强度=帘线根数×

轮胎结构设计

TRA规定:载重轮胎负荷计算:

式中:Q-负荷能力,kN K-负荷系数 (K=1.1(双胎),K=1.14(单胎)) P-内压,kPa dR-设计轮辋直径,cm C-轮辋名义宽度,cm BT-为62.5%的理想轮辋上的轮胎充气断面宽,cm B’-安装在设计轮辆上的新胎充气断面宽,cm

确定外胎充气外缘尺寸D′和B′后,必须通过计算,验算 其负荷能力是否符合国家标准,再进行外缘轮廓设计及计算, 因此验算轮胎负荷能力是进行轮胎结构设计的基础。

标准负荷:国家标准规定的负荷简称为标准负荷,是指在保证 轮胎耐久性前提下要求轮胎承受的负荷。

理论负荷:通过计算得到的轮胎的负荷可称为理论负荷,它必 须大于标准负荷,但也不能过大,以大2~5%为宜。

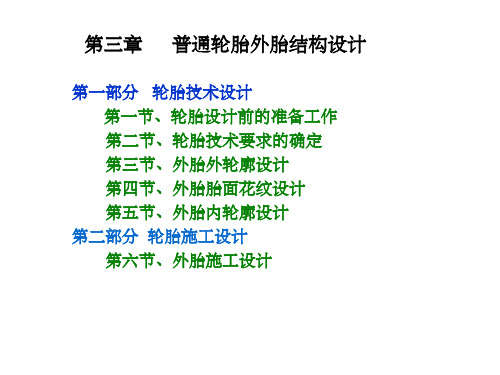

第三章 普通轮胎外胎结构设计

第一部分 轮胎技术设计 第一节、轮胎设计前的准备工作 第二节、轮胎技术要求的确定 第三节、外胎外轮廓设计 第四节、外胎胎面花纹设计 第五节、外胎内轮廓设计

第二部分 轮胎施工设计 第六节、外胎施工设计

学习目的与要求 通过学习掌握: 1.轮胎外胎设计流程,技术要求的确定 2.轮胎负荷的计算方法,海尔公式的应用 3.轮胎外轮廓个尺寸的名称、代号、取值方法 4.花纹的作用和设计原则、分类、饱和度 5.胎体帘布层数的确定、胎体安全倍数、缓冲层宽度确定

提出外胎、内胎、垫带及水胎(胶 囊)制造附属工具的技术要求

提出结构设计文件

二、轮胎设计前的准备

1.车辆的技术性能 (1)车辆类别、厂牌、型号、用途和外形尺寸。 (2)车辆自重、载重量、整车重量在各轴上的分布和车轴所需

承担的牵引负荷。 (3)车辆驱动形式、轴数、轴距、轮数和轮距。 (4)轮辋类型、代号及轮辋断面曲线。 (5)轮胎最大外缘尺寸及双轮间距离。 (6)车辆平均速度和最高速度。 (7)最小离地间隙、最小转弯半径和最大爬坡度。 (8)对轮胎的特殊要求。 (9)该车辆发展前景。

《轮胎结构设计》课件

气密层

保持轮胎内气压,防止 空气泄漏。

轮胎的主要材料

01

02

03

04

橡胶

提供弹性和耐磨性,是轮胎的 主要材料。

帘布层

增强轮胎的结构强度,防止轮 胎变形。

钢丝圈

提高轮胎的刚性和稳定性。

其他添加剂

如炭黑、硫磺等,提高轮胎性 能。

轮胎的基本类型

轿车轮胎

适用于轿车,分为夏季胎、冬 季胎和四季胎。

轻型载重轮胎

减震设计

通过改进轮胎的结构和材料,降低车辆行驶中的振动和噪音,提高乘坐舒适性 。

静音花纹

采用特殊花纹设计,减少轮胎与地面接触时的噪音,提供更加安静的驾驶环境 。

03

轮胎的设计流程

设计前的准备工作

市场调研

了解市场需求、竞争对手情况以及轮胎技术 发展趋势。

确定设计目标

根据市场调研和技术资料,明确设计目标, 如性能、成本、安全性等。

性能预测

利用仿真软件对设计方案进行性能预 测,评估其是否满足设计目标。

优化设计

根据性能预测结果,对设计方案进行 优化,以提高性能或降低成本。

设计方案的评审与优化

01

评审

组织专家或团队对设计方案进行评 审,从多角度评估其优缺点。

再次评审

对修改后的设计方案进行再次评审 ,确保满足要求。

03

02

反馈与修改

技术资料收集

收集相关法律法规、标准、技术文献等,为 设计提供依据。

确定设计限制条件

明确设计过程中需要考虑的限制条件,如轮 胎尺寸、材料、工艺等。

设计方案的制定

概念设计

根据设计目标,提出多种可能的方案 ,并评估其可行性。

详细设计

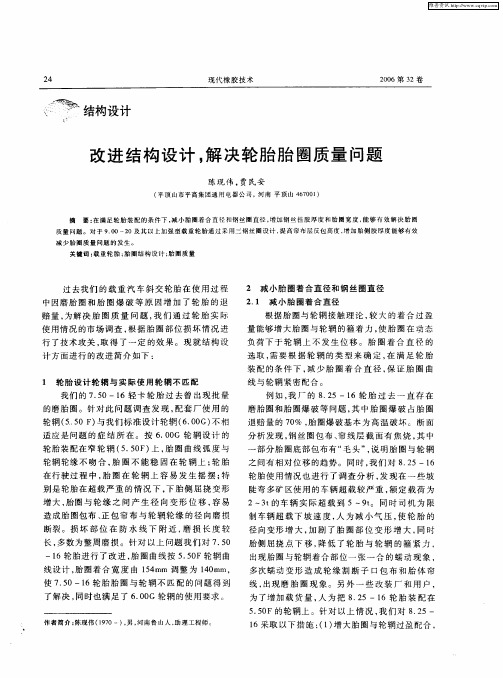

改进结构设计,解决轮胎胎圈质量问题

1 6采取 以下措 施 : 1 增 大胎 圈与轮 辋过盈 配合 , ()

维普资讯

第 4期

陈现 伟 等 . 改进 结 构设 计 , 决 轮 胎 胎 圈 质 量 问 题 解

2 5

胎 圈 着 合 直 径 由原 来 4 6 m 调 整 到 4 5 m, 0r a 0 m 钢

丝圈 直 径 由原 来 4 7 m 调 整 到 4 6 m; 增 加 1r a 1r 为 a

们 在轮胎 模 具 的胎 圈 部 位 周 向设 置 了锯 齿 形 的 细 线 条 , 效阻止 了胎 圈部 位 胶 料在 硫 化 定 型 过 有 程 中的流 动 , 证 了 胎 圈部 位 的 附胶 量 , 少 了 保 减 使 胎 圈包 布 与 轮 辋 直接 摩 擦 生 热 造 成 的胎 圈质

减 少 胎 圈质 量 问题 的 发 生 。

关 键词 : 重 轮 胎 ; 圈 结 构 设 计 ; 圈质 量 载 胎 胎

过 去我们 的 载 重汽 车斜 交 轮胎 在 使 用 过 程

中因磨胎 圈 和 胎 圈 爆 破 等 原 因增 加 了轮 胎 的退 赔量 , 为解 决 胎 圈 质 量 问题 , 们 通过 轮 胎 实 际 我 使用 情况 的市场 调查 , 据胎 圈 部位 损 坏情 况 进 根 行 了技术攻 关 , 取得 了一 定 的效 果 。现 就结 构 设

线, 出现 磨 胎 圈现 象 。另 外 一 些 改 装 厂 和用 户 ,

为 了增 加载 货 量 , 为把 8 2 人 . 5—1 6轮 胎 装 配 在 5 5 F的轮辋 上 。针对 以上 情 况 , 们对 8 2 .0 我 . 5—

轮胎立体仓库的结构设计

巷 道 内每 台堆 垛 机 负 责 左 右 2行 货 架 上 的货 物 存

h us y m e n fa c m p t r o e b a s o o u e .

Ke wo d :h g — s i rh u e y rs ih r e t e wa e o s ;4 ly rfr ; i v no y p r r n e; mo e ma a e n i r - e o k n e tr ef ma c a o d m n g me t

中 图 分 类 号 :T 2 8 P7 文 献 标 识 码 :A 文 章 编 号 :10 0 8 (0 1 0 0 3 0 0 1— 7 5 2 1 ) 9— 0 1— 4

Ab t a t T i a e n l z st e p o lmsi h r dt n lw y o t r g t e a d t e f a i i t f t e h g — s s r c : h s p p ra a y e h r b e n t e ta i o a a f so n i n h e sbl y o i i h r e i i r i r i w r h u e d s n, s o e i n s h me o e h g —ie t e w r h u e a d wok n r cp e a d sr c u a h r ce i— ae o s ei g h ws d sg c e ft i h rs i a e o s , n r i gp n il n t t r le a a tr h r i u s t so e4- y r o k ft h n c a im e sa k r Alo, h d a t g so i h rs r r h u e a e i dc td t a i ft l e r c i g me h n s o t tc e . s t e a v n a e f g — e t ewa e o s r ia e t e h a f e f h h i i n h t e c n b e s n b yf th d a od t e s ot o n ft e f s— a to t g e t r v h e iey e c e c ft e, i a e r a o a l c e , v i h h r mi go r rti l s— u , r a l i o et e d l r f i n y o r r e c i i n y mp v i i r d c a o tn i n mp o e w r ig c n i o s a d a h e e mo e n c mp e e s ema a e n fh g —ie wa e e u e lb ri e s y a d i r v o k n o dt n , n c iv d r o r h n i n g me to i h rs r — n t i v

unitire轮胎模型结构

unitire轮胎模型结构Unitire轮胎模型结构包括了轮胎的各个部分,每个部分都是为了提高轮胎的性能和使用寿命而设置的。

该结构的设计和制造使用了最新的技术和材料,用来适应不同类型的车辆和道路条件,同时也规定了一些关键参数以确保安全和性能。

一、胎面花纹部分胎面花纹部分是轮胎表面的部分。

这个部分是为了提供抓地力和防止打滑所设计的。

该部分被分为中央区域和肩部区域,在这两个区域内,都有不同的花纹图案,以应对不同的道路条件。

轮胎花纹的深度也会根据使用环境而不同。

二、胎体部分胎体部分是由许多带状纤维和大量橡胶组成。

这些纤维通常是尼龙、钢丝和芳纶纤维,它们的作用是提高轮胎的支撑力和抗拉强度。

与此同时,橡胶的用量和性质也会影响到轮胎的强度和耐用性。

三、钢带部分钢带部分是一种增强材料,位于轮胎胎体层的下方。

这部分通常由钢丝编织而成,横跨胎面。

它的作用是增加轮胎的弹性,提供适当的屈服力,并防止胎体片裂。

四、胎侧壁部分胎侧壁部分连接了胎面和胎体,它被用来支持车身,并保护胎体免受刮擦和损坏。

胎侧壁也包括识别轮胎大小、承重能力和速度规定的字母和数字码。

这些标记也是轮胎制造商为购买者和合规检查提供必要信息的方式。

五、内胎当轮胎损坏或漏气时,内胎是一种重要的备用部件。

内胎是由橡胶制成的,它的作用是封气,并保持轮胎的形状。

内胎设计中最重要的是它的防爆安全性,以及防止轮胎在急剧加速时滑动。

总之,Unitire轮胎模型结构是经过深思熟虑而精心设计的,符合不同车辆、道路和工作条件。

它不仅在提供性能和安全方面有着卓越的表现,也保证了轮胎的长期耐用性。

现代轮胎结构设计2

高分子科学与工程学院

轮胎半径 a)自由半径Rf 轮胎充入额定气压后,无外力作用 时,胎冠行驶面最高点的外直径的一半。 b)静负荷半径Rs 轮胎在静止状态下,仅受法向力的 作用时,从轮轴中心到支撑面的距离。 c)动负荷半径Rm 当轮胎在动态时,发生变化,轮 轴中心至路面间距变为,称为动半径。

高分子科学与工程学院

高分子科学与工程学院

d.胶料的弹性模量 提高轮胎的刚性是提高临界 速度的有力措施。(如右图)

另外对于斜胶胎:减小H/B和增加轮辋的宽度均 能有效的提高临界速度。 对于子午胎:增大气压和减小H/B都能提高临界 速度;但与斜胶胎不同 增宽轮辋宽度和减轻胎 面质量一般不能提高临界速度增大带束层的宽 度和提高胎圈部位的硬度和提高其高度是提高 临界速度的有效措施。

a 和横向变形状态。 b

高分子科学与工程学院

3.硬度系数 指轮胎承受负荷(Q)对接地印痕面积(S)和轮胎相应气压(P)乘积之比。 表示在规定的轮辋条件下轮胎气压承受负荷的能力。 Q/SP=1 Q/SP>1 Q/SP<1 说明轮胎的气压刚好承受全部负荷,为理想状态 说明气压不够用来承受全部负荷(胎体骨架承受过多负荷) 说明气压用来承受全部负荷还有余

A 4 c ctg k 3 P

r r k 2m 2rm

2 2

hn h nd ( A 1)

hn ——胎体折合厚度 Ek ——帘线动态弹性模量 βk ——胎冠角 rk——胎里半径 r1——轮胎断面方向的曲率半径 h2——内表面至中面的距离 高分子科学与工程学院

G——胶料的弹性剪切模量 A——与帘线促度d和帘线节距t有关 i——帘线密度 rm——零点半径(断面最宽点的半径) y——各层帘线至中面的距离 h1——外表面至中面的距离

新一代轮胎结构设计优化考虑胎面刚度

新一代轮胎结构设计优化考虑胎面刚度随着汽车工业的不断发展和技术的进步,轮胎作为汽车的重要组成部分之一,其设计和性能也在不断优化和改进。

在新一代轮胎设计中,考虑胎面刚度成为一个关键因素。

胎面刚度的优化设计可以提高轮胎的操控性能、减少燃油消耗以及提升驾驶舒适度。

胎面刚度是指轮胎面对外部力的抵抗能力,也是轮胎与道路接触的关键特性之一。

胎面刚度的调整和优化设计可以影响轮胎的接地面积、悬挂系统的工作特性以及车辆的操控性能。

因此,在新一代轮胎的设计中,胎面刚度的优化成为一个非常重要的技术课题。

首先,胎面的材料选择对胎面刚度有着重要影响。

现代轮胎中常用的胎面材料包括天然橡胶和合成橡胶等。

天然橡胶具有优异的弹性和耐磨性,能够提供较高的胎面刚度。

而合成橡胶则可以通过添加剂的改性来调整胎面的硬度和刚度。

通过合理选择和搭配不同材料,在保证胎面刚度的同时,还能满足其他性能要求。

其次,胎面结构的设计也是优化胎面刚度的一个重要方面。

传统的轮胎胎面结构多采用花纹结构以增加胎面与道路的摩擦力和抓地力。

而在新一代轮胎的设计中,将胎面刚度作为优化目标,可以对胎面结构进行更精确的设计。

例如,减少花纹的数量和深度,增加胎面均匀的接触面积,从而提高胎面的刚度。

此外,还可以通过添加胎面增强材料,如纤维材料和钢丝帘线等,来增加胎面的刚度。

除了材料选择和结构设计,轮胎的充气压力也对胎面刚度有着直接的影响。

适当的充气压力可以使胎面更加均匀地接触道路,从而提高胎面刚度和操控性能。

过高或过低的充气压力会导致胎面过度变形或无法适应不同路面,影响胎面刚度的表现。

此外,新一代轮胎在优化胎面刚度的过程中不仅要考虑刚度的提高,还要兼顾胎面的舒适性。

过高的胎面刚度可能会导致驾驶过程中的颠簸和不适感,而过低的胎面刚度则可能影响车辆的操控性能和行驶稳定性。

因此,在轮胎结构设计优化过程中,需要综合考虑刚度和舒适性的平衡。

综上所述,胎面刚度在新一代轮胎结构设计优化中起到了至关重要的作用。

现代民航客机轮胎的构造_概述及解释说明

现代民航客机轮胎的构造概述及解释说明1. 引言1.1 概述在现代民航领域,轮胎作为飞机起飞和降落的关键组件之一,承担着巨大的压力和责任。

民航客机轮胎的构造及性能直接关系到飞机的安全性、操控性以及乘客的舒适度。

因此,对于现代民航客机轮胎的构造进行全面了解是至关重要的。

本文将从轮胎材料、轮胎结构以及轮胎制造工艺三个方面进行详细探讨,以便读者可以对现代民航客机轮胎的构造有一个全面而清晰的认识。

1.2 文章结构本文分为四个主要部分:引言、现代民航客机轮胎的构造、概述及解释说明以及结论。

首先,在引言部分,将对整篇文章进行简要介绍,并说明本文涉及的主要内容和目标。

接下来,在现代民航客机轮胎的构造部分,将详细描述和解释轮胎所使用的材料、各种组成部件以及整体结构。

通过深入了解这些要素,我们可以更好地理解轮胎在空中飞行和地面行驶中的工作原理和性能表现。

在概述及解释说明部分,将探讨现代民航客机轮胎的意义和重要性,以及可能遇到的问题和挑战。

同时,还将介绍一些解决这些问题的方法和技术进展,以期为读者提供更多有关轮胎构造的实用信息。

最后,在结论部分,对本文所述的现代民航客机轮胎的构造要点进行总结,并对未来发展趋势进行预测。

1.3 目的本文旨在通过分析、比较和解释现代民航客机轮胎的构造,使读者对其组成部件、材料选择以及制造工艺等方面有一个系统而全面的了解。

希望通过本文能够增加读者对民航飞行安全性和乘坐体验的认识,并为相关领域专业人士提供参考依据。

2. 现代民航客机轮胎的构造:2.1 轮胎材料:现代民航客机轮胎采用高强度、高耐磨损的橡胶材料制造。

这种橡胶材料具有良好的弹性和拉伸性能,能够在高速飞行和大负荷情况下承受巨大压力。

此外,轮胎还包含钢丝帘子和合成纤维等增强材料,以增加轮胎的刚性和耐久性。

2.2 轮胎结构:现代民航客机轮胎由多层组成。

最内层是内衬层,通常由橡胶制成,用于密封气体并防止气体泄漏。

外面是钢丝加强帘子层,它增加了整个轮胎的结构强度和刚性。

农用车新型三角橡胶履带轮的设计

农用车新型三角橡胶履带轮的设计随着农业机械化的发展,农用车已经成为了现代农业生产中不可或缺的重要装备。

而农用车的履带轮,作为其重要的动力传输部件,直接影响了农用车的性能和使用寿命。

为了提高农用车的适应能力和使用寿命,我们对农用车的三角橡胶履带轮进行了重新设计,希望能够为农业生产提供更加高效、可靠的装备。

一、三角橡胶履带轮的作用三角橡胶履带轮是一种重要的农用车轮胎,它承担着农用车的重量和动力传输的任务。

在农业生产中,农用车需要在复杂的地形条件下行驶,因此对履带轮的要求非常高。

良好的三角橡胶履带轮应该具备良好的抓地性能、耐磨性能和耐久性能,以保障农用车在各种工作条件下的正常运行。

三角橡胶履带轮的设计和制造对于提高农用车的适应能力和使用寿命非常重要。

二、现有问题分析目前市场上的三角橡胶履带轮存在一些问题,主要包括以下几个方面:1. 抓地性能不佳。

由于目前市场上的三角橡胶履带轮的花纹设计不够科学合理,抓地性能较差,导致农用车在复杂的地形条件下无法正常行驶,影响了农业生产的效率。

2. 耐磨性能差。

目前市场上的三角橡胶履带轮材料质量参差不齐,一些履带轮的耐磨性能差,容易在使用过程中出现磨损,影响了农用车的使用寿命,并增加了维护成本。

3. 结构设计不科学。

目前市场上的三角橡胶履带轮的结构设计存在一些不合理之处,例如轮胎与轮辋之间的结合部分容易松动,影响了农用车的稳定性和安全性。

以上问题的存在严重影响了农用车的运行和使用寿命,因此有必要对三角橡胶履带轮进行重新设计,以提高农用车的适应能力和使用寿命。

基于现有问题的分析,我们重新设计了农用车的三角橡胶履带轮,主要包括以下几个方面的改进:1. 花纹设计方案针对现有三角橡胶履带轮抓地性能不佳的问题,我们重新设计了三角橡胶履带轮的花纹。

我们采用了更加科学合理的花纹设计,以提高履带轮的抓地性能。

新设计的花纹可以增加轮胎与地面的摩擦力,提高了农用车在复杂地形下的通过能力,从而提升了农用车的适应能力。

车轮设计指导书

车轮设计指导书1000字车轮是机动车辆上最常见的部件之一,它不仅仅是牵引力和承受车辆荷载的过渡器,同时还是转向系统的重要组成部分。

因此,车轮的设计一直是车辆工程领域中重要的研究领域之一。

本文将提供一份车轮设计指导书,包括结构设计、材料选择、制造工艺、性能测试等方面的指导,以帮助工程师们设计出更优秀的车轮。

一、结构设计车轮的结构设计应首先考虑以下几个方面:1. 轮辋的材料和形状轮辋是车轮的主要组成部分,它需要承受车轮的荷载和转动力,并且要轻量化和强度高。

轮辋的形状和断面应设计得合理,以保证其强度和刚度。

目前常用的轮辋材料包括铝合金、镁合金、铸铁、钢等。

2. 轮毂的结构和形状车轮的轮毂是承载轮胎的部分,同时它也是分散荷载的关键部分。

轮毂的结构和形状应设计得能够使荷载均匀分配,以减小车轮的磨损和延长使用寿命。

轮毂的材料一般选用铝合金、钢等。

3. 车辐的结构和数量车辐是车轮的支撑部分,它们连接轮辋和轮毂,并分担车轮受到的荷载。

车辐的数量和结构应按照车轮的使用情况选择,以保证车辐足够强度和刚度。

二、材料选择车轮的材料选择主要考虑以下几个方面:1. 强度和刚度车轮的材料需要具有高强度和刚度,以满足承受荷载和转动力的要求。

2. 轻量化车轮的材料应具有轻量化的特点,以减轻整车的重量,提高车辆的性能。

3. 耐腐蚀性车轮的材料需要具有较好的耐腐蚀性,以保证长期使用不会发生失效问题。

4. 可加工性车轮的材料应具有较好的可加工性,以便于制造和加工。

常用的车轮材料包括铝合金、镁合金、钢、铸铁等。

其中,铝合金车轮具有轻量化和高强度的特点,常用于高端车型;镁合金车轮具有更轻的重量和更高的刚度,但价格较高;钢车轮则相对较为经济实用。

三、制造工艺车轮的制造工艺包括材料成型、车轮加工、装配等过程。

在制造过程中,需要注意以下几个方面:1. 材料成型材料成型是车轮制造中的重要工艺环节。

铝合金车轮的制造一般采用低压铸造或高压铸造;钢车轮则采用冲压或铸造等方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

180o - sin- 1( B = 25.9?

17.78 ) 25.9 = 25.9 0.96 25.047(cm) 141.3o

W D 0.231 1.1 0.425 9.8 103

(1.02 102 588)0.585 25.0471.39(50.8 25.047)

外胎的与H/B、W1/B的关系见表2-1所列。

表2-1不同高宽比(H/B)轮胎的膨胀率

轮胎规格 骨架材料 轮辋宽度 ( W1) mm 152 127 178 152 140 406 254 495 635 模型断 面宽 (B)mm 226 186 224 217 192 460 300 590 760 模型外 直径 (D)mm 1022 950 1012 1012 891 1531 1096 1615 2008 D′ /D B′ /B

高分子科学与工程学院

1

§3-1

一、轮胎结构设计概论

轮胎设计前的准备工作

轮胎结构设计是指通过计算、选择、绘图等方法确定轮 胎整体及各部件的结构和尺寸并拟定出施工标准及设计辅助 工具的过程。轮胎结构设计直接影响轮胎质量及使用性能。 结构设计有两种方法 1、从轮胎外缘曲线开始,从外往内设计。 古典方法,历史悠久,经验丰富,但缺乏计算数据,只 凭经验数据进行

高分子科学与工程学院

(2)海尔公式:负荷能力的计算公式为海尔公式,是一 个在轮辋与充气轮胎断面宽之比等于62.5%的标准条 件下(理想轮辋)得出的实验式, 若比值超出此范 围,必须换算为在标准理想轮辋的充气轮胎断面宽 才能使用此公式。 斜交轮胎负荷计算基本公式及负荷系数K值的选 取与斜交载重轮胎和轿车轮胎负荷计算公式与负荷 系数K的选取不相同。

=20(KN)

WS 20 1.14 22.8( KN )

(增加气压70KPa)

高分子科学与工程学院

9

§3-3

外胎外轮廓设计

D—外直径; B—断面宽; H—断面高; d—胎圈着合直径; C—两胎圈间距离; b—行驶面弧度宽度; h—行驶面弧度高度; H1—断面中心以下断 面高; H2—断面中心线以上 断面高;

高分子科学与工程学院

轮胎尺寸:轮胎硫化模具的内缘尺寸 一、外胎外轮廓的轮廓尺寸 B、D、d、C、H、b、h、H1 、H2 1.断面宽B的确定

B B B B

H 一般断面高宽比 B <1 的斜交轮胎, B - 轮胎断面宽 B/ 在1.09~1.17之间。断面高宽比 B -充气轮胎断面宽 H B >1的斜交胎,断面宽膨胀率 B B - 断面膨胀率 断面宽膨胀率在1.00~1.07之间。 B

高分子科学与工程学院

6

TRA规定:载重轮胎负荷计算:

式中:Q-负荷能力,kN K-负荷系数 (K=1.1(双胎),K=1.14(单胎)) P-内压,kPa dR-设计轮辋直径,cm C-轮辋名义宽度,cm BT-为62.5%的理想轮辋上的轮胎充气断面宽,cm B’-安装在设计轮辆上的新胎充气断面宽,cm 0.231-采用公制计算的换算系数,若用英制计算,此公式不必乘 0.231,单胎负荷应为双胎负荷的1.14倍,气压应相应增加7OkPa。

高分子科学与工程学院

5

标准负荷:国家标准规定的负荷简称为标准负荷,是指在保证 轮胎耐久性前提下要求轮胎承受的负荷。 理论负荷:通过计算得到的轮胎的负荷可称为理论负荷,它必 须大于标准负荷,但也不能过大,以大2~5%为宜。 轮胎负荷标准分为单胎负荷和双胎负荷两种。 一般具有双胎并装的载重汽车应计算双胎负荷,双胎负 荷能力较单胎负荷能力小。轿车轮胎只计算单胎负荷。 理想轮辋:轮辋宽W与充气轮胎断面宽B1之比等于62.5%的轮 辋称之为理想轮辋。

青 岛 科 技 大 学 高 分 子 科 学 与 工 程 学 院

第三章

普通轮胎外胎结构设计

第一部分 轮胎技术设计 第一节、轮胎设计前的准备工作 第二节、轮胎技术要求的确定 第三节、外胎外轮廓设计 第四节、外胎胎面花纹设计 第五节、外胎内轮廓设计 第二部分 轮胎施工设计 第六节、外胎施工设计

学习目的与要求 通过学习掌握: 1.轮胎外胎设计流程,技术要求的确定 2.轮胎负荷的计算方法,海尔公式的应用 3.轮胎外轮廓个尺寸的名称、代号、取值方法 4.花纹的作用和设计原则、分类、饱和度 5.胎体帘布层数的确定、胎体安全倍数、缓冲层宽度确定原则 6.外胎内轮廓的确定原则、外胎各部位压缩率 7.常用外胎成形机头的种类、选择原则 8.成形机头直径和肩部曲线的确定原则 9.成形机头宽度计算的步骤和思路 10.轮胎外胎各组成部件的尺寸确定方法

D

D D / D

一般H/B>l的人造丝斜交轮胎,D′/D<l,约为0.990~0,999;尼龙 斜交轮胎则不同,其H/B值无论是大于或小于1,充气外直径均增大,一般 约增加0.1~2.5%。 模型断面高H根据轮胎外直径D和着合直径d计算求得。

H

1 (D d ) 2

高分子科学与工程学院

11

(6)工艺: PA66 105~115°C 张力≥5.88N/根) B/ 硫化(用硫化机或硫化罐硫化的尼龙胎体轮胎,断面膨胀率 应分别取值。 B / B 用硫化机硫化的尼龙轮胎 相对大一些,一般取1.15~1.16。) B 压延(烘干温度,PA6 100 ~ 105°C

高分子科学与工程学院

2.外直径和断面高的确定 模型外直径D根据轮胎充气外直径D′和充气外 直径变化比值而定。轮胎是在充气条件下使用,其 充气后外直径伸张或收缩,用D′/D值表示,用下式 求模型外直径D值。

确定垫带 断面尺寸、 绘制内胎 总图

制定外胎施 工标准表

制定水胎(胶囊) 施工标准表

制定内胎施 工标准表

制定垫带施 工标准表

提出外胎、内胎、垫带及水胎(胶 囊)制造附属工具的技术要求

提出结构设计文件

高分子科学与工程学院

3

二、轮胎设计前的准备 1.车辆的技术性能 (1)车辆类别、厂牌、型号、用途和外形尺寸。 (2)车辆自重、载重量、整车重量在各轴上的分布和车轴所需 承担的牵引负荷。 (3)车辆驱动形式、轴数、轴距、轮数和轮距。 (4)轮辋类型、代号及轮辋断面曲线。 (5)轮胎最大外缘尺寸及双轮间距离。 (6)车辆平均速度和最高速度。 (7)最小离地间隙、最小转弯半径和最大爬坡度。 (8)对轮胎的特殊要求。 (9)该车辆发展前景。

高分子科学与工程学院

3.外胎充气外缘尺寸 包括充气外直径D′和充气断面宽B′,按国家标准(或部 颁标准)所规定的尺寸执行。暂无国家标准(或部颁标准)的 轮胎,可以按设计任务书所规定的充气轮胎外缘尺寸或参考 国外轮胎轮辋标准所规定的尺寸进行设计。 4.负荷能力计算 (1)标准负荷和理论负荷 轮胎的负荷能力是衡量轮胎质量重要指标之一,其最大负荷 能力与速度、内压、充气断面宽、轮辋直径和宽度有关。 确定外胎充气外缘尺寸D′和B′后,必须通过计算,验算 其负荷能力是否符合国家标准,再进行外缘轮廓设计及计算, 因此验算轮胎负荷能力是进行轮胎结构设计的基础。

高分子科学与工程学院

2、根据内缘平衡形状曲线,从内往外设计 有数学模型作为计算依据,是当代科学的方法,轮胎结 构设计现在广泛采用的传统设计方法,是以静态平衡轮廓理 论为设计依据,用薄膜-网络理论为原理指导轮胎设计,轮 胎在模型内的轮廓用几何作图法,从外缘轮廓向内进行设计。

轮胎结构设计分技术设计和施工设计两个阶段进行。

高分子科学与工程学院

高分子科学与工程学院

8

以9.00-20载重轮胎负荷能力计算为例。 已知条件:D=l018.5mm,B1=259mm, W1=177.8mm, P=588kPa,DR= 508mm,KD (双胎)= 1.l, KS (单胎)= 1.l4

负荷计算公式为:

将已知数值代入上列公式中,首先求取S值,再求WD双胎负 荷,最后计算单胎负荷WS。

高分子科学与工程学院

TRA规定:轿车轮胎负荷计算:

高分子科学与工程学院

7

式中: K-负荷系数(此值与轮胎的结构和高宽比有关, 50系列、60系列和70系列的斜交轮胎和子午线轮胎K=1.655, 78系列斜交轮胎K=1.70, 78系列子午线轮胎和82系列套用=1.743) Bd-扁平轮胎在理想轮辋上的断面宽度,cm d-圆形轮胎设计断面高与扁平轮胎最大断面高之差,cm H-最大断面高 (普通断面轮胎最大断面高H = 1.01×设计断面高, 扁平轮胎最大断面高H=l.O2×设计断面高),cm

高分子科学与工程学院

10

影响膨胀率的因素: H H 1, (1) 大的膨胀率大。 B B (2) k

C (3) B

k 越大,

B/ 越大。 B

C B/ 越小, 越小。 B B B/ (4)材料模量E E越大, 越小。

B B/ (5)花纹 花纹深, 大(工程胎必须考虑花纹,其他的不考虑) B

高分子科学与工程学院

设计任务 轮胎设计前的准备工作

确定技术要求

轮 胎 结 构 设 计 程 序 图

确定外胎外轮廓曲线

设计外胎胎面花纹

确定外胎内轮廓曲线

优选方案

绘制 外胎 总图

确定成型机头型 式、直径、肩部 曲线、绘制材料 分布图

确定水胎(胶 囊)断面尺寸、 绘制断面轮廓 图

确定内胎 断面尺寸、 绘制内胎 总图

高分子科学与工程学院

12

F1、F2范围内胎侧厚,基本相等,才能保证从坚硬的胎圈和胎肩向 柔软胎侧均匀过渡,才能保证最大曲挠度位于水平轴上。此外, F1、 F2应尽可能大些,以求胎侧部位有较大曲挠范围。 H1/H2的影响因素: a. H/B值 H/B取值大,胎侧长, H1/H2易取大

高分子科学与工程学院

2

第一阶段:技术设计。 任务是收集为设计提供依据的技术资料;确定轮胎的技 术性能;设计外胎外轮廓曲线和胎面花纹;设计内胎、垫带 和水胎(或胶囊)断面曲线;绘制外胎,内胎和垫带设计总图, 写出设计说明书。 第二阶段:施工设计。 任务是根据技术设计确定成型机头型式、直径及肩部轮 廓;绘制外胎材料分布图;制定外胎、内胎及水胎(或胶囊) 施工标准表;提出外胎,内胎及水胎制造附属工具的技术要 求。 在完成设计后,提出技术设计和施工设计说明书。