V带传动设计计算说明书

V带传动

目录一、V带传动的设计计算 (2)1.确定计算功率 (2)2.选择V带的带型 (2)3.确定带轮的基准直径并验算带速v (2)4.确定V带的中心距和带长 (2)5.验算小带轮上的包角 (3)6.确定带的根数 z (3)确定单根V带的额定功率 (3)计算带的根数 z (3)7.计算单根V带的初拉力的最小值 (3)8.计算压轴力 (3)二、轴径设计 (4)三、 V带轮的结构设计 (4)四、3D软件设计零件及装配图(附图) (4)五、参考资料 (6)一、V 带传动的设计计算1.确定计算功率 ca P由表8-7查得工作情况系数K A=1.1,故P K P A ca ==1.2⨯3=3.6KW2.选择V 带的带型根据ca P 和1n 由图8-11选用A 型。

3.确定带轮的基准直径d d 并验算带速v ○1初选小带轮基准直径1d d 。

由表8-6和表8-8, 取小带轮的基准直径1d d =80。

○2验算带速v 。

按式(8-13)验算带的速度 sm s m n d v d /03.6/10006014408010006011==⨯⨯⨯=⨯=ππ因为5m/s<v<30m/s,故带速合适。

○3计算大带轮的基准直径 。

根据式 (8-15a ), 计算大带轮的基准直径2d d2d d =i 1d d =2.5⨯80=200mm 根据表8-8, 圆整为2d d =200mm 4.确定V 带的中心距a 和带长d L ○1根据式 (8-20),0.7(21d d d d +))(2210d d d d a +≤≤初定中心距mm a 4000=,○2由式 (8-22)计算带所需的基准长度: mmmm a d d d d a L d d d d d 1249]400412028024002[4)()(2222122100≈⨯+⨯+⨯=-+++≈ππ由表8-2选带的基准长度d L =1250mm 。

○3式 (8-22)计算实际中心距5.43703.025.381015.0400)212491250400(2max min 00=+==-=≈-+=-+=d d d d L a a L a a mmL L a a中心距的变化范围为381~437mm 5.验算小带轮上的包角︒≥︒≈︒⨯-︒=︒--︒≈90162)4003.57120(1803.57)(180121ad d d d α6.确定带的根数 z○1确定单根V 带的额定功率rP 由 1d d =80mm 和1n =1440r/min,查表8-4a 得0P =0.806KW 根据1n =1440r/min,i=3.4和A 型带,查表8-4b 得∆0P =0.17KW 查表8-5得αK =0.954,表8-2得=L K 0.93,于是r P =(0P +∆0P )∙αK ∙=L K (0.806+0.17)⨯0.954⨯0.93=0.87KW○2计算带的根数 z z=rca P P =87.06.3=4.14 取5根7.计算单根V 带的初拉力的最小值min 0)(F由表8-3得A 型带的单位长度质量q=0.1kg/m,所以min0)(F =NN qvzvK P K ca100]03.61.003.65954.06.3)954.05.2(500[)5.2(50022=⨯+⨯⨯⨯-⨯=+-αα应使带的实际初拉力>0F min 0)(F 8.计算压轴力p F 压轴力的最小值为NN F z F p 9882162sin100522sin)(2)(1min 0min =︒⨯⨯⨯==α二、轴径设计取45号钢时,按03.11103min ⨯≥nP d ,并圆整m ind ≥14.47mm所以d 取15mm三、V 带轮的结构设计材料:主要采用铸铁,常用牌号HT150、HT200; 结构形式:小带轮采用实心式 大带轮采用腹板式基本结构尺寸:1d d =80, z=5,带型A ,查得d b =11,min a h =2.75(取3), m i n f h =8.7(取9), e15,min f =9(取10),B=(z-1)e+2f=80,a d =1d d +2a h =86 L=B=80,ϕ=︒34四、3D 软件设计零件及装配图(附图)大带轮:小带轮:轴:机架:装配体:五、参考资料(1)机械设计(第八版),濮良贵、纪名刚主编,高等教育出版社(2)机械设计(第八版),吴立言主编,高等教育出版社。

V带传动的设计计算

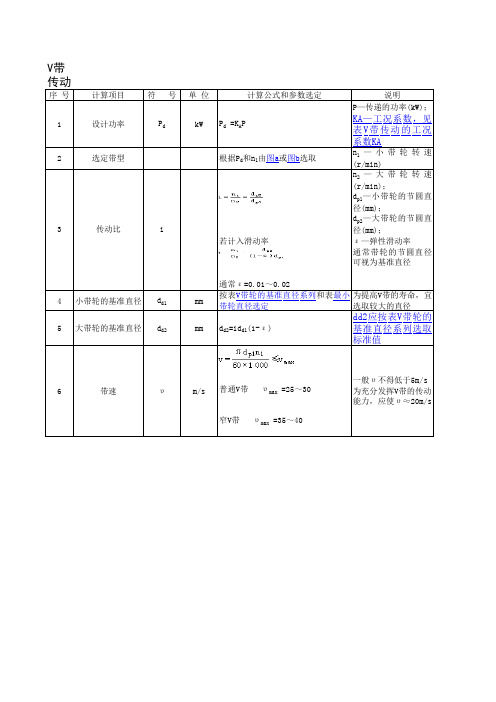

V带传动的设计计算序 号计算项目符 号单 位计算公式和参数选定说明P—传递的功率(kW);KA —工况系数,见表V 带传动的工况系数KA2选定带型根据P d 和n 1由图a 或图b 选取n 1—小带轮转速(r/min)n 2—大带轮转速(r/min);d p1—小带轮的节圆直径(mm);d p2—大带轮的节圆直径(mm);若计入滑动率ε—弹性滑动率通常带轮的节圆直径可视为基准直径通常ε=0.01~0.024小带轮的基准直径d d1mm 按表V 带轮的基准直径系列和表最小带轮直径选定为提高V 带的寿命,宜选取较大的直径5大带轮的基准直径d d2mmd d2=id d1(1-ε)dd2应按表V 带轮的基准直径系列选取标准值普通V带 υmax =25~30窄V带 υmax =35~40m/s6带速υP d =K A P1设计功率P dkW一般υ不得低于5m/s 为充分发挥V带的传动能力,应使υ≈20m/s3传动比i7初定轴间距a 0mm 0.7(d d1+d d2) ≤a 0<2(d d1+d d2)或根据结构要求定a min —安装时所需最小轴间距;a max —张紧或补偿伸长所需最大轴间距;a min =a -(2b d +0.09L d )b d —基准宽度a max =a +0.02L d11单根V 带传递的基本额定功率P 1kW根据带型、dd1和n1查表Y 、Z 、A 、B 、C 、D 、E 、型V 带的额定功率和SPZ 、SPA 、SPB 、SPC 型窄V带的额定功率P 1是α=180°、载荷平稳时,特定基准长度的单根V 带基本额定功率(GBT 13575.1-2008普通和窄V 带传动第1部分:基准宽度制)12传动比i≠1的额定功率增量△P 1kW根据带型、n1和i 查表Y 、Z 、A 、B 、C 、D 、E 、型V 带的额定功率和SPZ 、SPA 、SPB 、SPC 型窄V 带的额定功率Ka —小带轮包角修正系数,见表小带轮包角修正系数Ka KL —带长修正系数,见表带长修正系数KL16带轮的结构和尺寸14单根V带的预紧力15作用在轴上的力F rNF 0N 如a 1较小,应增大a 或用张紧轮m —V 带每米长的重量(kg/m),见表V 带每米长的重量13V带的根数z小带轮包角a 1(°)9实际轴间距a mm10由表普通V 带的基准长度系列和表窄V 带基准长度选取相近的L d 8所需基准长度L d0mm。

V带传动设计计算

所以

所以,选取V带根数z=2。

八、确定初拉力

单根普通V带初拉力计算公式:

式中 Pd 为设计功率; υ为V带速度; z为带的根数;

为包角修正系数; m为普通V带每米长度质量,由参考文献【1】表5.1查得

m=0.1kg/m。 所以

九、计算作用在轴上的压力FQ

压力FQ 等于松边和紧边拉力的向量和,如果不考虑带两边的拉力 差,可以近似为按带两边所受初拉力的合力来计算:

Ld’为带的初算基准长度; a0为初选中心距。

查教材表5.2普通带基准长度Ld及长度系数KL Ld=10000mm。

计算实际中心距a,由

,确定带的基准长度

mm。

六、计算小轮包角

小带轮包角:

七、确定V带根数Z

根据

确定带的根数。 式中

为包角修正系数,考虑包角对传动能力的影响,由参考文献【1】表5.9 查得

式中, 为初拉力; z为带的根数; 为小轮包角。

所以

十、带轮结构设计

(1)由参考文献【2】查得应选用型号为Y132S-6的电动机, 由表15.2查得电动机的轴颈d=38mm,轴颈长80mm。 (2)带轮材料选择

本设计中转速要求不高,故材料选用铸铁,牌号为 HT150。

(3)带轮结构形式

本方案中带轮为中小尺寸(95mm<dd1≤300mm),选用腹板式带 轮,但经结构经验公式计算不能实现,故采用实心结构带轮

和

查参考文献【1】表5.4 V带带轮最小基准直径

,知A型带

=50mm,选取小带轮基准直径:

=50mm; 因此,大带轮基准直径:

=

=1.8×50mm=90mm。 查参考文献【1】表5.4选取大带轮基准直径

=90mm。 其传动比误差为0 故可用。

V带传动的设计计算

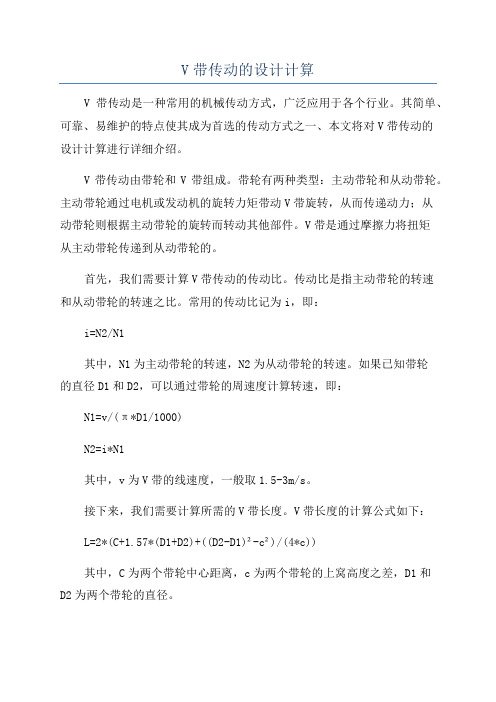

V带传动的设计计算V带传动是一种常用的机械传动方式,广泛应用于各个行业。

其简单、可靠、易维护的特点使其成为首选的传动方式之一、本文将对V带传动的设计计算进行详细介绍。

V带传动由带轮和V带组成。

带轮有两种类型:主动带轮和从动带轮。

主动带轮通过电机或发动机的旋转力矩带动V带旋转,从而传递动力;从动带轮则根据主动带轮的旋转而转动其他部件。

V带是通过摩擦力将扭矩从主动带轮传递到从动带轮的。

首先,我们需要计算V带传动的传动比。

传动比是指主动带轮的转速和从动带轮的转速之比。

常用的传动比记为i,即:i=N2/N1其中,N1为主动带轮的转速,N2为从动带轮的转速。

如果已知带轮的直径D1和D2,可以通过带轮的周速度计算转速,即:N1=v/(π*D1/1000)N2=i*N1其中,v为V带的线速度,一般取1.5-3m/s。

接下来,我们需要计算所需的V带长度。

V带长度的计算公式如下:L=2*(C+1.57*(D1+D2)+((D2-D1)²-c²)/(4*c))其中,C为两个带轮中心距离,c为两个带轮的上窝高度之差,D1和D2为两个带轮的直径。

然后,我们需要计算V带的传动功率。

V带的传动功率取决于主动带轮的功率和传动效率。

传动功率的计算公式如下:P=P1*η其中,P为V带的传动功率,P1为主动带轮的功率,η为传动效率。

一般传动效率可取0.95-0.98最后,我们需要选择合适的V带和带轮。

选择V带应根据传动功率来确定,通过查阅V带的选型手册或相关标准来选择合适的型号。

选择带轮应根据带轮的材质、直径和结构来确定,通过查阅带轮的设计手册或相关标准来选择合适的型号。

普通V带传动设计

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1.1ca P =A K P=1.1×15=16.5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8-11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8-13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8-8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0.7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8-2选取:d L =3150 5.按P158式8-23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049 并根据公式dd L a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143.5 6.验算小带轮上的包角1a :1α≈180°-(12d d d d -)a ο3.57=180°-(400-200)10493.57ο⨯≈169°7.计算带的根数z:由1d d =200㎜和1n =960r/min,查P152表8-4a 取:0P =3.77Kw ; 根据1n =960r/min,i=2和B 型带,查P154表8-4b 取2:0P ∆=0.3; 查P155表8-5取:αK =0.98;查P146表8-2取:L K =1.07于是:=r P (00P P ∆+)αK L K所以:Z==⨯⨯+⨯=∆+=98.007.1)3.077.3(151.1)(00L A r ca K K P P P K P P α 3.87 取Z=4根。

V带传动设计

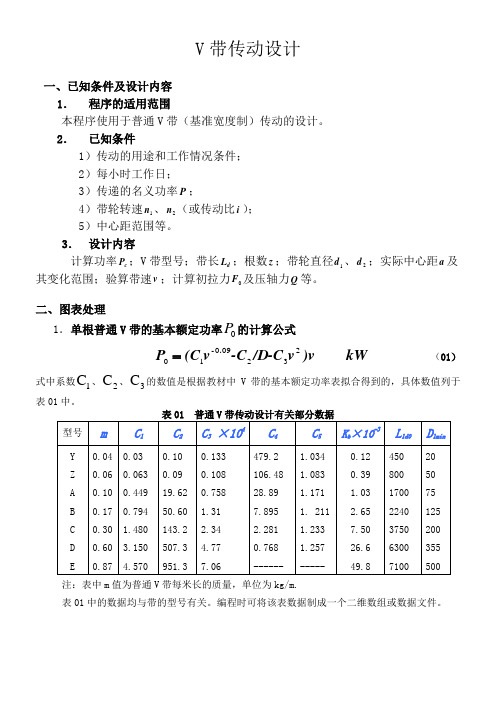

V 带传动设计一、已知条件及设计内容 1. 程序的适用范围本程序使用于普通V 带(基准宽度制)传动的设计。

2. 已知条件1)传动的用途和工作情况条件; 2)每小时工作日; 3)传递的名义功率P ;4)带轮转速1n 、2n (或传动比i ); 5)中心距范围等。

3. 设计内容计算功率c P ;V 带型号;带长d L ;根数z ;带轮直径1d 、2d ;实际中心距a 及 其变化范围;验算带速v ;计算初拉力0F 及压轴力Q 等。

二、图表处理1.单根普通V 带的基本额定功率0P 的计算公式kW )vv /D-C -C v (C P .-23209010 (01)式中系数1C 、2C 、3C 的数值是根据教材中V 带的基本额定功率表拟合得到的,具体数值列于表01中。

注:表中m 值为普通V 带每米长的质量,单位为kg/m.表01中的数据均与带的型号有关。

编程时可将该表数据制成一个二维数组或数据文件。

2.传动比I ≠1的额定功率增量ΔP 0的计算公式kW K n K P i b ⎪⎪⎭⎫⎝⎛-∙=1110∆ (02)式中:传动比修正系数的拟合公式3513512./.i i i K ⎪⎭⎫⎝⎛+= (03)弯曲影响系数b K 的数值列入表01中。

3.角修正系数αK 的拟合公式)-(.K απα-=51251 (4)4. 带长修正系数L K)L log -L log (.K d d L 0501+= (5)式中L d 中是V 带基准长度(单位:mm );L d0是K L 为1时的带长,其值列入表01中。

5. 普通V 带选型图中各分界线的拟合公式min /r P C n Cca541= (6)式中:n 1为小带轮转速;系数C 4、C 5的数值列入表01中,P ca=K A P ,符号均与教材相同。

三、确定程序变量名表02.V带传动的设计计算程序变量4. V带传动的设计计算程序框图图01 V带传动设计计算程序框图5.典型程序段用于计算工作情况系数A K 的子程序VKA 输入:K1----表示工情载荷性质;⎪⎩⎪⎨⎧====载荷变动很大载荷变动较大载荷变动较小载荷变动微小43211kK2----表示原动机特性:⎩⎨⎧==负载起动软起动212KK3----表示特殊工况:⎪⎩⎪⎨⎧===增速传动工况恶劣正反转频繁反复起动载荷性质属32113,,K K六、V 带传动设计步骤 1. 确定计算功率c PP K P A c =2. 确定V 带型号3. 确定带轮基准直径21d d 和1) 根据所选V 带型号查表及带轮直径标准系列值,得到1d ; 2) 验算带速v ,应保证v 在s /m ~255之间,若不能满足这一要求应重选1d ; 3) 根据公式()ε-=112id d 算出大带轮直径,并圆整成标准值,ε取为0.02。

带式运输机中的V带传动设计计算说明书

哈尔滨工业大学机械设计作业设计计算说明书题目:设计带式运输机中的V带传动系别:班号:姓名:日期:2014.10.24哈尔滨工业大学机械设计作业任务书题目:设计带式运输机中的V带传动设计原始数据:电动机工作功率:P d=3kW电动机满载转速:n m=960r/min工作机的转速:n w=90r/min第一级传动比:i1=1.8轴承座中心高:H=150mm最短工作年限:8年1班工作环境:室外、有尘图1 带式运输机运动方案及各轴名称1 运动学计算1.1选择电动机电动机有直流电动机和交流电动机两类。

由于一般生产单位所用电源是三相交流电源,因此,无特殊要求的情况先选择三相交流电动机,其中以三相异步交流电动机使用最广泛。

由于本题目要求的电动机工作环境在室外而且有尘,因此要选择封闭式的电动机。

Y 系列三相笼型异步电动机就是一般用途的全封闭自扇冷式电动机,其结构简单、工作可靠、价格低廉、维护方便。

根据题目要求的参数:电动机工作功率P d =3kW ,电动机满载转速n m =960r/min ,查参考文献[3]表15.1得,选择电动机型号为:Y132S-6型三相异步电动机。

查参考文献[3]表15.2得,电机轴径D=38mm ;与小带轮配合部分轴长度E=80mm ;轴上键宽度F=10mm ,键高度GD=8mm 。

1.2计算总传动比∑i 并分配传动比⑴ 总传动比∑i∑i =w m n n =90960=10.67 ⑵ 分配传动比I I I ∑⨯=i i i ⑶ 各传动比取值电机轴和Ⅰ轴之间的传动比I i =1.8,Ⅰ轴和Ⅱ轴之间的传动比I I i =I∑i i =5.9。

1.3计算各轴的转速、功率及转矩 带式运输机传动方案如图1所示。

⑴ 各轴的转速①电动机轴:m n =960r/min ; ②Ⅰ轴:I n =5338.1960==I i n m r/min ; ③Ⅱ轴:909.5533===I I I I I i n n r/min ; ④卷筒轴:90==I I n n 卷r/min 。

V带传动设计说明书

V带传动设计说明书V带传动设计说明书专业:化学⼯程与⼯艺设计者:张保贵1066115327王煜炎1066115406王贵发1066115337楼凯1066115338马艳芳1066155141 设计时间: 2012-11-3⽬录V带传动设计.............................................................................................. - 3 -⼀、带传动得设计准则 ............................................................................ - 3 -⼆、V带传动的设计内容......................................................................... - 3 -三、普通V带设计的⼀般步骤: ........................................................... - 3 -四、带传动设计计算 ................................................................................ - 3 -1.已知条件和设计内容 ....................................................................... - 3 -2.设计步骤和⽅法 ............................................................................... - 3 -2.1确定设计功率 .......................................................................... - 3 -2.2选择v带的带带型 .................................................................. - 5 -2.3 确定带轮直径及验算带速 ................................................ - 6 -2.4 计算中⼼距a及其变动范围。

V带传动设计说明书

机械设计大作业题目: V带传动设计院系:机械制造及其自动化班级: 1008XXX姓名: XXX学号: 1100800XXX目 录一.设计任务:带式运输机............................................. 3 二 选择电动机 .................................................... 4 三 确定设计功率d P ................................................ 4 四 选择带的型号 .................................................. 4 五 确定带轮的基准直径12d d d d 和 ..................................... 6 六 验算带的速度 .................................................. 6 七 确定中心距a 和V 带基准长度d L .................................. 7 八 计算小轮包角 .................................................. 8 九 确定V 带根数Z ................................................. 8 十确定初拉力0F (10)十一 计算作用在轴上的压力........................................ 11 十二 带轮结构设计.................................................. 12 十三 V 带传动的紧、安装及防护 .................................... 17 十四 参考文献.................................................... 18 十五 附表.. (19)机械设计作业任务书一.设计任务:带式运输机结构简图见下图:★原始数据及设计容:通常情况下设计V带传动时已知的原始数据有:①传递的功率P;②主动轮、从动轮的转速、;③传动的用途和工作条件;④传动的位置要求,原动机种类等。

V带传动的设计计算

目录

• 引言 • v带传动的类型与特点 • v带传动的参数设计 • v带传动的强度计算 • v带传动的效率与功率损失 • v带传动的安装与维护

01

引言

目的和背景

目的

为了确保v带传动的正常、高效运 行,需要进行设计计算以确保所 选的v带、带轮和轴满足工作需求 。

背景

随着工业技术的发展,v带传动在 各种机械传动中得到了广泛应用 ,因此对其设计计算的准确性要 求也越来越高。

总结词

中心距是指两个带轮中心之间的距离,它决定了带的长度和传动范围。

详细描述

中心距的大小应根据实际安装条件和使用要求来确定。较大的中心距可以增加带的长度和传动范围, 但同时也会增加带轮的直径和重量。因此,在确定中心距时,应综合考虑多种因素,以获得最佳的设 计效果。

传动比

总结词

传动比是指主动轮转速与从动轮转速之比,它决定了带的传动方向和传动效率。

检查带的扭曲

检查带是否扭曲,如果带扭曲,需要调整带轮的位置,使带保持直 线。

调整带的张紧力

根据设备的工作负载和带的磨损情况,适时调整带的张紧力,以保证 传动的稳定性和带的寿命。

带的维护与保养

定期检查

定期检查带的磨损情况,如果发现带磨损严重或出现裂纹,应及 时更,以减少磨损和延长带的使用寿 命。

调整与更换

根据需要调整带的张紧力,并在必要时更换新的带。同时,应定期 检查带轮的磨损情况,如有需要应及时更换。

感谢您的观看

THANKS

寿命模型

带的寿命受到多种因素的影响, 包括工作条件、材料属性、环境 因素等,可以通过寿命模型进行 预测。

经验公式

根据实验数据和统计分析,可以 建立带传动的经验公式,预测带 的寿命和可靠性。

V带传动的设计计算

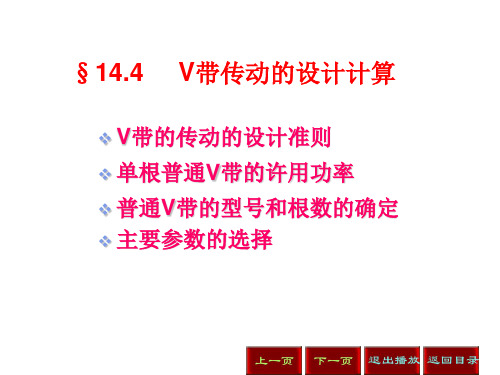

三、普通V带的型号和根数的确定 计算功率:Pc K A P KA ---工作情况系数

型号的确定: 根据Pc和小带轮的转速n1,由选型图确定。

5000 4000

<-点击按钮

n1 ( r / min)

小 3000 带 2500 轮 2000 的 转 1600 速 1250 1000 800 500 400 300 200

Z A B

图14-7普通V带选型图

C

D

E

100

0.8 1 1.25

2

3.15 4 5

8 10 16 20 设计功率Pd/kW

30 40 50 63 80 100

200 250

表14-13 包角修正系数Kα 包角α1 180˚ 170˚ 160˚ 150˚ 140˚ 130˚ 120˚ 110˚ 100˚ 90˚

≥ 2.0

0.01 0.02 … 0.04 0.05 0.09 … 0.34 0.13 0.23 … 0.89 0.35 0.62 … 2.47

Z

A B

C

表14-13 包角修正系数 kα 包角α1 180˚ 170˚ 160˚ 150˚ 140˚ 130˚ 120˚ 110˚ 100˚ 90˚ Kα 1.0 0.98 0.95 0.92 0.89 0.86 0.82 0.78 0.74 0.69

Kα 1.0 0.98 0.95 0.92 0.89 0.86 0.82 0.78 0.74 0.69

三、普通V带的型号和根数的确定 计算功率:Pc K A P KA ---工作情况系数

型号的确定: 根据Pc和小带轮的转速n1,由选型图确定。 P P c c 根数的确定: z [P (P 0 P 0 ) K K L 0]

(完整版)机械设计V型带传动

设计V型带传动

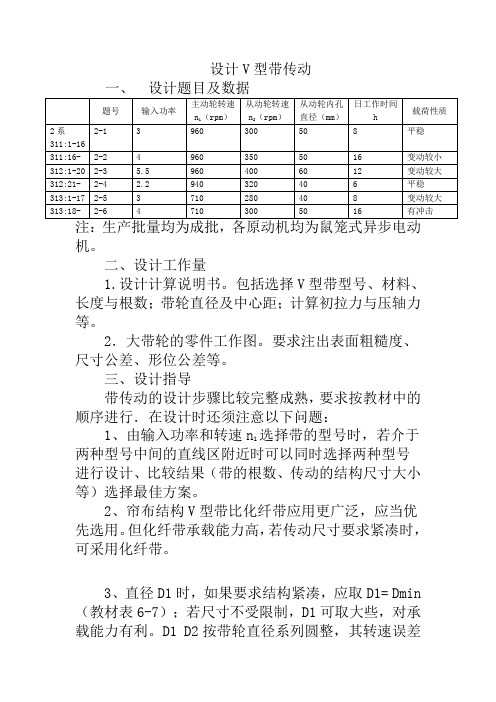

一、设计题目及数据

机。

二、设计工作量

1.设计计算说明书。

包括选择V型带型号、材料、长度与根数;带轮直径及中心距;计算初拉力与压轴力等。

2.大带轮的零件工作图。

要求注出表面粗糙度、尺寸公差、形位公差等。

三、设计指导

带传动的设计步骤比较完整成熟,要求按教材中的顺序进行.在设计时还须注意以下问题:

1、由输入功率和转速n1选择带的型号时,若介于两种型号中间的直线区附近时可以同时选择两种型号

进行设计、比较结果(带的根数、传动的结构尺寸大小等)选择最佳方案。

2、帘布结构V型带比化纤带应用更广泛,应当优先选用。

但化纤带承载能力高,若传动尺寸要求紧凑时,可采用化纤带。

3、直径D1时,如果要求结构紧凑,应取D1= Dmin (教材表6-7);若尺寸不受限制,D1可取大些,对承载能力有利。

D1 D2按带轮直径系列圆整,其转速误差

不应大于5%。

4、中心距一般可以调整,所以可用20Lca L a a -+

≈计

算,并圆整成整数。

5、计算求出的带的根数应满足102<<z ,否则应改选型号,重新设计。

6、大带轮的轮辐部分之结构,由带轮直径D 选择。

绘制带轮工作图时注意非加工表面的圆角过渡,轮槽尺寸的标注应符合标准规定。

四、带轮零件工作图示例 见图2-1。

图2-1

V型带传动设计计算书

设计步骤公式计算结果

1 求计算功率P c K A= 1.5P c=6.0w

2 选取V带型号A型。

V带传动计算使用说明

机械设计课程设计

计算说明书

设计题目 V带传动设计

机械工程学院机械电子研究所专业机械电子学号

设计人邵谣夏

指导教师乐韵斐

完成日期 2016 年 4 月 6 日

目录

一、设计任务书 (2)

二、传动方案的拟定及说明 (3)

三、电动机的选择计算 (3)

四、计算传动装置的运动和动力参数 (3)

五、V带传动的设计计算 (3)

六、V带轮的结构设计 (5)

七、设计小结 (6)

八、参考文献 (6)

一、设计任务书

设计一由电动机驱动鼓风机的V带传动。

主动带轮1装在电动机轴上,从动带轮2装在鼓风机轴上,两带轮中心的水平距离a约等于大带轮直径d2的2倍。

1. V带传动机构简图

2.设计原始数据

电动机型号Y160M-4

鼓风机轴转速n2(r/min)600

一天工作时间/h 16

3.设计内容

1)确定带的型号、长度、根数

2)确定带轮直径

3)确定带传动中心距

4)确定作用在轴上的压力

4.设计任务

1)完成V带轮结构设计

2)主动带轮装配图一张(A4)

3)设计计算说明书一份。

v带轮传动

普通V带传动及根据任务书中的条件设计普通V带传动, 已知条件:电动机功率P=3kw, 小带轮转速n1=960 r/min ,动比i=3.0,传动比允许误差≤±5%,轻度冲击,两班工作制。

三、带传动的设计计算:1. 确定计算功率:P ca = K A *P =1.1*3=3.3 (kw)2. 选择V带的带型:根据计算功率P ca =3.3 kw和小带轮转速n1=960 r/min ,从图8—11选取普通V带的类型为:A 型。

3. 确定带轮的基准直径dd1带速v:(1). 初选小带轮的基准直径:因为(d d )min = 75 mm 故选取d d1 =100 mm。

(2). 验算带速V:V1 =(∏* d d1* n1 )/(60*1000)=(3.14*100*960)/(60*1000)=5.024 (m/s) V2=(∏* d d2* n2)/(60*1000)=(3.14*300*315)/(60*1000)=5.274 (m/s) 符合v =5~25 m/s(3). 计算大带轮直径:因为(d d )min = 75 mm,故选取d d1 =100 mm ,则d d2 = i* d d1 =300 mm经查表可得d d2 =315 mm 。

4. 确定中心距a0,并选择V带的基准长度L d:(1). 根据带传动总体尺寸的限制条件或要求的中心距,0.7(d d1 + d d2)≤a0≤2(d d1 + d d2 )即280mm≤a0≤800 mm 初选a0=500 mm(2). 计算相应的带长L d0:-d d1 )2 /(4 a0 )= 1648 (mm )L d0≈2 a0+∏(d d1 + d d2)/2+( d d2所以L d0 =1600 mm(3)计算中心距a 及其变动范围:传动中的实际中心距近似为:a ≈a0 +(L d - L d0)/2 =500+48/2=476 mm考虑到带轮的制作误差、带长误差、带的弹性以及因带的松弛而产生的补充张紧的需要,常给出中心距的变动范围:a max = a+0.03L d = 476 +24 =524 mma min = a-0.015L d =476-24 = 452 mm5. 验算小带轮上的包角:∂1 =180°−( d d2 -d d1 )* 57.3°/ a =156°≥90°所以符合要求6. 确定带的根数z:Z = P ca / P r = (K A P)/[(P0+△P0)K a K L] ≈37. 确定带的初拉力F0:(F0 )min =500* (2.5- K a ) P ca / (K a Zv ) +qv2 = 187.3 ( N )8. 计算带传动的压轴力F P:F P =2 *Z* F0 *sin(∂1 /2 ) =5.86 (KN)四、轴径的设计:取45号钢时,按下式估算:03.11103min⨯≥nPdd min ≥16 mm五、V带轮的结构设计:1 . 选择带轮材料:大小带轮材料均为HT1502 . 选择带轮的结构形式:由于小带轮基准直径小于等于300 mm所以小带轮采用腹板式,由于大带轮基准直径大于等于300 mm所以大带轮采用轮辐式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由式

计算功率增量 。

其中Kb为弯曲影响系数,由参考文献【1】表5.5查得Kb= ;

Ki为传动比系数,由参考文献【1】表5.6查得Ki=1.1202;

ni为小带轮转速,r/min。

故得

所以

所以,选取V带根数z=4。

八、确定初拉力

单根普通V带初拉力计算公式:

式中Pd为设计功率;

υ为V带速度;

z为带的根数;

1

3

960

110

2

180

8年2班

室外、有尘

一、确定设计功率

查参考文献[1]表5.7得工作情况系数KA=1.1,则Pd=KAP=1.1×3kW=3.3kW。

二、选择带的型号

V带型号根据设计功率Pd和小带轮转速n1确定,查参考文献【1】图5.17可选取A型带。

三、确定带轮的基准直径 和

查参考文献【1】表5.4V带带轮最小基准直径 ,知A型带 =75mm,选取小带轮基准直径: =100mm;

机械设计作业设计计算说明书

题目

系别

班号

姓名

日期

题目:设计带式运输机中的V带传动

带式运输机的传动方案见下图:

机器工作平稳,单向回转,成批生产,原始数据如下:

方案

电动机工作功率P/KW

电动机满载转速nm/(r/min)

工作机的转速nw/(r/min)

第一级传动比i1

轴承座中

心高H/mm

最短工作

年限

工作环境

计算实际中心距a,由

六、计算小轮包角

小带轮包角:

七、确定V带根数Z

根据

确定带的根数。

式中 为包角修正系数,考虑包角 对传动能力的影响,由参考文献【1】表5.9查得 ; 为带长修正系数,考虑带长不为特定带长时对使用寿命的影响,由参考文献【1】表5.2查得 ; 为V带基本额定功率。

由教材表5.4查取单根V带所能传递的功率为 =0.96kW;

为包角修正系数;

m为普通V带每米长度质量,由参考文献【1】表5.1查得m=0.1kg松边和紧边拉力的向量和,如果不考虑带两边的拉力差,可以近似为按带两边所受初拉力的合力来计算:

式中, 为初拉力;

z为带的根数;

为小轮包角。

所以

十、带轮结构设计

(1)由参考文献【2】查得应选用型号为Y132S-6的电动机,由表15.2查得电动机的轴颈d=38mm,轴颈长80mm。

因此,大带轮基准直径: = =1.8×100mm=180mm。

查参考文献【1】表5.4选取大带轮基准直径 =180mm。

其传动比误差为0

故可用。

四、验算带的速度

由带的速度公式:

式中n1为电动机转速;

dd1为小带轮基准直径。

即v=5.024m/s< =25m/s,符合要求。

五、确定中心距a和V带基准长度Ld

根据0.7(dd1+dd2)≦a0≦2(dd1+dd2)初步确定中心距

0.7(100+180)=196mm a0 2(100+180)=560mm

要求工作平稳,选取中心距a0=300mm。

初算带的基准长度Ld:

式中Ld为带的标准基准长度;

Ld’为带的初算基准长度;

a0为初选中心距。

查教材表5.2普通带基准长度Ld及长度系数KL,确定带的基准长度Ld=10000mm。

(2)带轮材料选择

本设计中转速要求不高,故材料选用铸铁,牌号为HT150。

(3)带轮结构形式

本方案中带轮为中小尺寸(95mm<dd1≤300mm),选用腹板式带轮,但经结构经验公式计算不能实现,故采用实心结构带轮

(3)带轮结构尺寸见附录A3图纸

参考文献

【1】机械设计/宋宝玉,王黎钦主编——北京:高等教育出版社2010.5