塑料齿轮设计(公司设计手册)

标准结构篇:7)塑料齿轮轮系设计总章

标准结构篇:7)塑料齿轮轮系设计总章本章⽬的:了解塑料齿轮设计常⽤知识1.塑料齿轮的前置知识要学习设计塑料齿轮,就需要先了解齿轮。

因为塑料齿轮是齿轮中之⼀,其材质为塑料。

需要学习的齿轮知识包括:齿轮的定义,齿轮轮系的作⽤,齿轮的分类等。

2.齿轮2.1 齿轮定义齿轮是指轮缘上有齿的连续啮合传递运动和动⼒的机械元件。

2.2 齿轮轮系的作⽤在实际机械中,少有使⽤单个齿轮,往往要采⽤⼀系列相互啮合的齿轮来满⾜⼯作要求。

这种由⼀系列的齿轮组成的传动系统称为轮系。

齿轮轮系的作⽤⼀般有:2.2.1 改变扭矩(⼀般⽤于增⼤电机扭矩)电机的扭矩是有限的,在尺⼨重量规定的情况下,我们就算选⽤最⼤扭矩的电机也常常不符⽽设计要求。

所以轮系的最⼤作⽤就是⼤幅度增加电机的扭矩。

2.2.2 改变转速(⼀般⽤于降低电机转速)同理,电机的转速通常⾮常快,轮系的另⼀个作⽤就是⼤幅度减少电机的转速。

当然,降低电机转速的⽅法不只是⼀种,⽐如步进电机的细分驱动器就能提供降低转速作⽤,还有改变电机控制电流等。

2.2.3 改变转动⽅向(⼀般⽤于垂直于电机旋转⽅向)如果设计中电机的⽅向位置是固定且设计要求改变转动⽅向,则需要⽤到蜗轮蜗杆等齿轮。

反之,可以直接更改电机位置。

2.3 齿轮的分类齿轮可按齿形、齿轮外形、齿线形状、轮齿所在的表⾯和制造⽅法等分类。

2.3.1 齿轮齿形分类齿轮的齿形包括齿廓曲线、压⼒⾓、齿⾼和变位等参数。

渐开线齿轮⽐较容易制造,因此现代使⽤的齿轮中,渐开线齿轮占绝对多数,⽽摆线齿轮和圆弧齿轮应⽤较少。

在压⼒⾓⽅⾯,⼩压⼒⾓齿轮的承载能⼒较⼩;⽽⼤压⼒⾓齿轮,虽然承载能⼒较⾼,但在传递转矩相同的情况下轴承的负荷增⼤,因此仅⽤于特殊情况。

⽽齿轮的齿⾼已标准化,⼀般均采⽤标准齿⾼。

变位齿轮的优点较多,已遍及各类机械设备中。

2.3.2 齿轮外形分类另外,齿轮还可按其外形分为圆柱齿轮、锥齿轮、⾮圆齿轮、齿条、蜗杆蜗轮;2.3.3 齿线形状分类按齿线形状分为直齿轮、斜齿轮、⼈字齿轮、曲线齿轮;2.3.4 轮齿所在的表⾯分类按轮齿所在的表⾯分为外齿轮、内齿轮;2.3.5 齿轮制造⽅法分类按制造⽅法可分为铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮、注塑齿轮等。

杜邦工程塑料高性能齿轮技术手册

低翘曲

高结晶度

尺寸稳定

高强度

2010-8-15

15

保压时间对品质的影响

保压时间可以影响: 成型产品的

机械性能 (产品内部空洞) 外观 (缩痕) 收缩 (尺寸稳定性) 翘曲

产品内部空洞 良好的结构 不良的结构 (压力线)

பைடு நூலகம்

2010-8-15

16

模具温度

主要影响冷卻速度及结晶 (1)高模温 慢冷卻高结晶度高模收縮低后收縮制品尺寸稳定 (2)低模温 快冷卻低结晶度低模收縮高后收縮(在高温下)制品尺寸 不稳定

2010-8-15

22

Applications for Plastic Gears – 塑料齿轮的应用 General Types 一般分类

• Power Transmission 动力传送

- high loads/low speed - high torque - motor used to develop work or carry a load - part life extends until gear breaks - external lubrication - steel countersurface

DuPont Technical Seminar

杜邦技术研讨会 采用工程塑料是高性能齿轮的明智选择

DuPont Engineering Polymers Jul 2007

2

杜邦人员介绍

• 杜邦日本齿轮专家剑持纲雄先生 • 杜邦技术经理-Justin Wu 吴经理 • 杜邦市场开发经理-陈铓

2010-8-15

2010-8-15

17

模温 - 结晶

过低的模温导致: • • • 微晶 (弱) 表层 不良表面外观 内应力

塑料齿轮设计指南PDF2024

引言概述塑料齿轮在许多工业领域中广泛使用,其优点包括耐磨性、低噪音、重量轻、制造成本低等。

在设计塑料齿轮时,需要考虑材料的选择、齿轮的几何形状、齿轮配对等因素。

本文将为您提供塑料齿轮设计的指南,供您参考。

正文内容1.材料选择耐磨性:选择具有良好耐磨性的塑料材料,如聚酰胺、聚四氟乙烯等。

强度和刚度:根据齿轮所承受的负荷和工作条件,选择具有足够强度和刚度的材料。

温度和化学性质:考虑工作环境中的温度和化学性质对塑料材料的影响,选择合适的材料。

2.齿轮几何形状设计齿轮模数:根据所需齿轮的大小和传动比,选择适当的齿轮模数。

齿轮齿数:根据传动系统的要求和齿轮传动的规则,确定齿轮的齿数。

齿轮压力角:选择合适的齿轮压力角,以确保齿轮传动的平稳性和效率。

齿轮齿形:采用标准的齿轮齿形,如渐开线齿形或弧齿齿形,以提高齿轮传动的效率和平稳性。

齿轮加工方法:选择适当的齿轮加工方法,如注塑成型、压力成型等,以确保齿轮的质量和精度。

3.齿轮配对齿轮啮合角:根据齿轮的齿数和压力角,确定合适的齿轮啮合角度。

齿轮配合间隙:根据齿轮的尺寸和材料弹性变形等因素,确定合适的齿轮配合间隙。

齿轮啮合效率:通过合理的齿轮配对设计,提高齿轮的啮合效率,减小功耗和能量损失。

4.齿轮的强度分析接触应力和弯曲应力分析:对齿轮进行接触应力和弯曲应力分析,以确定齿轮的强度是否满足要求。

材料疲劳强度:根据齿轮的工作条件和循环负荷,计算齿轮的材料疲劳强度,确定齿轮的寿命。

强度裕度:根据齿轮的工作负荷和材料强度,确定齿轮的强度裕度,以确保齿轮的安全可靠性。

5.齿轮导向和润滑齿轮导向设计:设计齿轮的准确导向装置,以确保齿轮的正确对中和运动稳定性。

齿轮润滑:选择合适的齿轮润滑剂,根据齿轮的工作条件和速度,确保齿轮的润滑效果。

总结本文给出了塑料齿轮设计的指南,包括材料选择、齿轮几何形状设计、齿轮配对、齿轮的强度分析以及齿轮导向和润滑等方面的内容。

在设计塑料齿轮时,需要综合考虑多种因素,如工作条件、负荷要求、材料性能等,以确保齿轮的可靠性和效率。

机械设计手册 (第五版) 目录

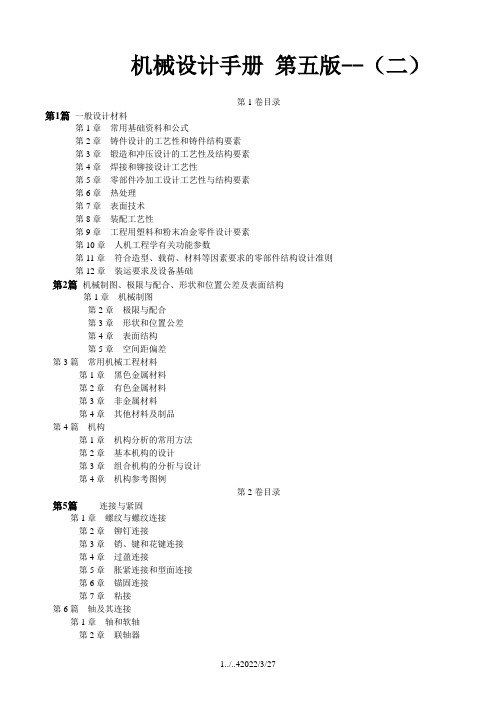

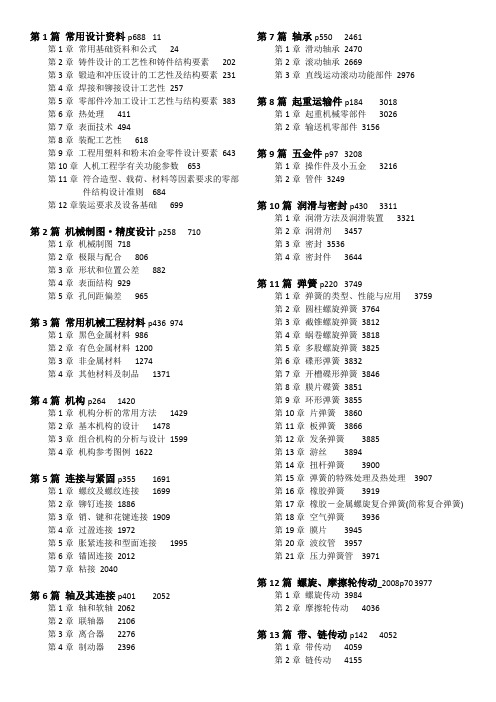

机械设计手册第五版--(二)第1卷目录第1篇一般设计材料第1章常用基础资料和公式第2章铸件设计的工艺性和铸件结构要素第3章锻造和冲压设计的工艺性及结构要素第4章焊接和铆接设计工艺性第5章零部件冷加工设计工艺性与结构要素第6章热处理第7章表面技术第8章装配工艺性第9章工程用塑料和粉末冶金零件设计要素第10章人机工程学有关功能参数第11章符合造型、载荷、材料等因素要求的零部件结构设计准则第12章装运要求及设备基础第2篇机械制图、极限与配合、形状和位置公差及表面结构第1章机械制图第2章极限与配合第3章形状和位置公差第4章表面结构第5章空间距偏差第3篇常用机械工程材料第1章黑色金属材料第2章有色金属材料第3章非金属材料第4章其他材料及制品第4篇机构第1章机构分析的常用方法第2章基本机构的设计第3章组合机构的分析与设计第4章机构参考图例第2卷目录第5篇连接与紧固第1章螺纹与螺纹连接第2章铆钉连接第3章销、键和花键连接第4章过盈连接第5章胀紧连接和型面连接第6章锚固连接第7章粘接第6篇轴及其连接第1章轴和软轴第2章联轴器第3章离合器第4章制动器第7篇轴承第1章滑动轴承第2章滚动轴承第3章直线运动滚动功能部件第8篇起重运输机械零部件第1章起重机械零部件第2章输送机械零部件第9篇操作件、小五金及管件第1章操作件及小五金第2章管件第3卷目录第10篇润滑与密封第1章润滑方法及润滑装置第2章润滑剂第3章密封第4章密封件第11篇弹簧第1章弹簧的类型、性能及应用第2章圆柱螺旋弹簧第3章截锥螺旋弹簧第4章蜗卷螺旋弹簧第5章多股螺旋弹簧第6章蝶形弹簧第7章开槽蝶形弹簧第8章膜片弹簧第9章环形弹簧第10章片弹簧第11章板弹簧第12章发条弹簧第13章游丝第14章扭杆弹簧第15章弹簧的特殊处理及热处理第16章橡胶弹簧第17章橡胶——金属螺旋复合弹簧(简称复合弹簧)第18章空气弹簧第19章膜片第20章波纹管第21章压力弹簧管第12篇螺旋传动、摩擦轮传动第1章螺旋传动第2章摩擦轮传动第13篇带、链传动第1章带传动第14篇齿轮传动第1章渐开线圆柱齿轮传动第2章圆弧圆柱齿轮传动第3章锥齿轮传动第4章蜗杆传动第5章渐开线圆柱齿轮形星传动第6章渐开线少齿差形星齿轮传动第7章销齿传动第8章活齿传动第9章点线啮合圆柱齿轮传动第10章塑料齿轮第4卷目录第15篇多点啮合柔性传动第1章概述第2章悬挂安装结构第3章悬挂装置的设计计算第4章柔性支承的结构形式和设计计算第5章专业技术特点第6章整体结构的技术性能、尺寸系列和选型方法第7章多点啮合柔性传动力学计算第16篇减速器、变速器第1章减速器设计一般资料第2章减速器及产品第3章机械无级变速器及产品第17篇常用电机、电器及电动(液)推杆与升降机第1章常用电机第2章常用电器第3章电动、电液推杆与升降机第18篇机械振动的控制及利用第1章概述第2章机械振动的基础资料第3章线性振动第4章非线性振动与随机振动第5章振动的控制第6章机械振动的利用第7章机械振动测量技术第8章轴和轴系的临界转速第19篇机架设计第1章机架结构概论第2章机架设计的一般规定第3章梁的设计与计算第4章柱和立架的设计与计算第5章桁架的设计与计算第6章框架的设计与计算第7章其他形式的机架第1章塑料制品设计第2章塑料注射成型工艺第3章塑料注射成型模具设计第4章热固性塑料注射成型模具第5章塑料注射成型模具实例第6章塑料注射成型模具模架第7章塑料注射成型模具设计程序与CAD第五卷第21篇液压传动第一章基础及液压流体力学常用公式第二章液压系统设计第三章液压基本回路第四章液压工作介质第五章液压泵和液压马达第六章液压缸第七章液压控制阀第八章液压辅助件及液压泵站第九章液压传动系统的安装、使用和维护第22篇液压控制第一章控制理论基础第二章液压控制概述第三章液压控制元件、液压动力元件、伺服阀第四章液压伺服系统的设计计算第五章电液比例系统的设计计算第六章伺服阀、比例阀及伺服缸主要产品简介第23篇气压传动第一章基础理论第二章压缩空气站、管道网络及产品第三章压缩空气净化处理装置第四章气动执行元件及产品第五章方向控制阀、流体阀、流量控制阀及阀岛第六章电气比例、伺服系统及产品第七章真空元件第八章传感器第九章气动辅件第十章新产品、新技术第十一章气动系统第十二章气动相关技术及资料第十三章气动系统的维护及故障处理。

《机械设计手册(化工2010第5版)总目录》

第1篇常用设计资料p688 11第1章常用基础资料和公式24第2章铸件设计的工艺性和铸件结构要素202 第3章锻造和冲压设计的工艺性及结构要素231 第4章焊接和铆接设计工艺性257第5章零部件冷加工设计工艺性与结构要素383 第6章热处理411第7章表面技术494第8章装配工艺性618第9章工程用塑料和粉末冶金零件设计要素643 第10章人机工程学有关功能参数653第11章符合造型、载荷、材料等因素要求的零部件结构设计准则684第12章装运要求及设备基础699第2篇机械制图·精度设计p258 710第1章机械制图718第2章极限与配合806第3章形状和位置公差882第4章表面结构929第5章孔间距偏差965第3篇常用机械工程材料p436 974第1章黑色金属材料986第2章有色金属材料1200第3章非金属材料1274第4章其他材料及制品1371第4篇机构p264 1420第1章机构分析的常用方法1429第2章基本机构的设计1478第3章组合机构的分析与设计1599第4章机构参考图例1622第5篇连接与紧固p355 1691第1章螺纹及螺纹连接1699第2章铆钉连接1886第3章销、键和花键连接1909第4章过盈连接1972第5章胀紧连接和型面连接1995第6章锚固连接2012第7章粘接2040第6篇轴及其连接p401 2052第1章轴和软轴2062第2章联轴器2106第3章离合器2276第4章制动器2396 第7篇轴承p550 2461第1章滑动轴承2470第2章滚动轴承2669第3章直线运动滚动功能部件2976第8篇起重运输件p184 3018第1章起重机械零部件3026第2章输送机零部件3156第9篇五金件p97 3208第1章操作件及小五金3216第2章管件3249第10篇润滑与密封p430 3311第1章润滑方法及润滑装置3321第2章润滑剂3457第3章密封3536第4章密封件3644第11篇弹簧p220 3749第1章弹簧的类型、性能与应用3759第2章圆柱螺旋弹簧3764第3章截锥螺旋弹簧3812第4章蜗卷螺旋弹簧3818第5章多股螺旋弹簧3825第6章碟形弹簧3832第7章开槽碟形弹簧3846第8章膜片碟簧3851第9章环形弹簧3855第10章片弹簧3860第11章板弹簧3866第12章发条弹簧3885第13章游丝3894第14章扭杆弹簧3900第15章弹簧的特殊处理及热处理3907第16章橡胶弹簧3919第17章橡胶-金属螺旋复合弹簧(简称复合弹簧) 第18章空气弹簧3936第19章膜片3945第20章波纹管3957第21章压力弹簧管3971第12篇螺旋、摩擦轮传动_2008p70 3977 第1章螺旋传动3984第2章摩擦轮传动4036第13篇带、链传动p142 4052第1章带传动4059第2章链传动4155第14篇齿轮传动p676 41991 本篇主要代号表42122 齿轮传动总览表4217第1章渐开线圆柱齿轮传动4221第2章圆弧圆柱齿轮传动4414第3章锥齿轮传动4454第4章蜗杆传动4541第5章渐开线圆柱齿轮行星传动4641第6章渐开线少齿差行星齿轮传动4711第7章销齿传动4764第8章活齿传动4775第9章点线啮合圆柱齿轮传动4791第10章塑料齿轮4810第15篇多点啮合柔性传动_2008p92 4886 第1章概述4893第2章悬挂安装结构4902第3章悬挂装置的设计计算4909第4章柔性支承的结构形式和设计计算4921第5章专业技术特点4932第6章整体结构的技术性能、尺寸系列和选型方法第7章多点啮合柔性传动动力学计算4961第16篇减(变)速器p400 4983第1章减速器设计一般资料4991第2章标准减速器及产品16-39 5027第3章机械无级变速器及产品5348第17篇电机与电器p273 5389第1章常用电机5397第2章常用电器5569第3章电动、电液推杆与升降机5623第18篇机械振动p195 5668本篇主要符号5677第1章概述5679第2章机械振动的基础资料5689第3章线性振动5709第4章非线性振动与随机振动5723第5章振动的控制5742第6章机械振动的利用5790第7章机械振动测量技术5835第8章轴和轴系的临界转速5850第19篇机架设计p191 5870第1章机架结构概论5878第2章机架设计的一般规定5910第3章梁的设计与计算5931第4章柱和立架的设计与计算5955第5章桁架的设计与计算5983第6章框架的设计与计算6008第7章其他形式的机架6034第20篇塑料制品及其模具_2008p143 6067 第1章塑料制品设计6074第2章塑料注射成型工艺6098第3章塑料注射模具设计6119第4章热固性塑料注射模具6183第5章塑料注射模具实例6188第6章塑料注射模具标准模架6200第7章塑料注射模具设计程序与CAD 6207第21篇液压传动p772 6215第1章基础标准及液压流体力学常用公式第2章液压系统设计6247第3章液压基本回路6279第4章液压工作介质6321第5章液压泵和液压马达6346第6章液压缸6496第7章液压控制阀6599第8章液压辅助件及液压泵站6800第9章液压传动系统的安装、使用和维护第22篇液压控制p413 6995第1章控制理论基础7008第2章液压控制概述7059第3章液压控制元件、液压动力元件、伺服阀7064第4章液压伺服系统的设计计算7111第5章电液比例系统的设计计算7178第6章伺服阀、比例阀及伺服缸主要产品简介第23篇气压传动p567 7419第1章基础理论7432第2章压缩空气站、管道网络及产品7460第3章压缩空气净化处理装置7486第4章气动执行元件及产品7511第5章方向控制阀、流体阀、流量控制阀及阀岛第6章电-气比例/伺服系统及产品7761第7章真空元件7796第8章传感器7815第9章气动辅件7851第10章新产品、新技术7889第11章气动系统7925第12章气动相关技术标准及资料7957第13章气动系统的维护及故障处理7987。

塑料模具设计说明书_齿轮[1]

![塑料模具设计说明书_齿轮[1]](https://img.taocdn.com/s3/m/7a077435fd0a79563d1e7256.png)

塑料成型工艺及模具设计课程设计说明书题目:斜齿轮塑料模具设计专业:材料成型及控制工程班级:姓名:学号:指导老师:2010年7月10号引言本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

本说明书在编写过程中,得到老师和同学的大力支持和热情帮助,在此谨表谢意。

由于本人设计水平有限,在设计过程中难免有错误之处,敬请各位老师批评指正。

设计者:2010.07目录第一部分产品的说明第二部分塑件分析第三部分注射机的型号和规格选择及校核第四部分型腔的数目决定及排布第五部分分型面的选择第六部分浇注系统的设计第七部分成型零件的工作尺寸计算及结构形式第八部分导柱导向机构的设计第九部分推出机构的设计第十部分设计小结第十一部分参考资料第一部分产品的说明齿轮是现代机械中应用最广泛的传动机构之一,它工作可靠,结构紧凑,效率高,寿命长。

斜齿轮传动平稳,冲击小,适合高速运动。

塑料斜齿轮广泛应用于玩具,钟表,仪器等各种场合。

所以,选择合适的注射模具成型斜齿轮很有必要,本文主要介绍旋转脱模机构。

第二部分塑件的分析POM塑料化学名称:聚甲醛成型收缩率:Max=3.5% 原料技术数据常见模具温度控制为90-120℃,流道直径有3-6mm,浇口长度为0.5mm,浇口大小要视胶壁厚度而定,圆形浇口直径至少应制品厚度的0.5-0.6倍,长方形浇口的宽度通常是厚度的2倍或以上,深度为壁厚的0.6倍,脱模斜度40′-1°30′之间。

排气系统POM-H 厚度0.01-0.02mm 宽3mmPOM-K 厚度0.04mm 宽3mm4、熔胶温度共聚POM和均聚POM的熔融温度分别为165℃和175℃可用空射法量度POM-H 可设为215℃(190℃-230℃)POM-K 可设为205℃(190℃-210℃)5、注射速度常见为中速偏快,过慢易产生波纹,过快易产生射纹和剪切过热。

塑料齿轮设计注意事项

塑料齿轮是慢丝切割的螺纹可以对半分模,也可以旋转抽芯张学孟先生提出过两种噪音指标:一、控制最大滑动比的噪音指标Bcg。

原理是:在齿轮基圆的附近的渐开线的曲率变化大,敏感性高,齿面在啮合时的接触滑动比也大,所以在基圆附近的齿高传递力时,力的变化比较剧烈,齿面的粗糙度对力的影响也大,因此容易引起齿的振动,产生较大的噪音。

所以,应该使啮合起始圆尽可能的远离基圆。

二、摩擦噪音指标。

原理是:先说两个定义:1、主动齿轮的节园到啮合起始圆的这段弧形称为进弧区;2、从节园到其齿顶称为退弧区。

当齿面接触由进弧区移动到退弧区时,摩擦力的方向在节园处发生突变。

在进弧区内,主动齿轮的齿腹先于从动齿轮的齿顶接触,齿面滑动的方向是朝着主动齿轮的齿顶,摩擦力与之相反。

摩擦力产生的力矩的方向正好和主动齿轮加载的方向相同,因此摩擦力增大了齿面的法向压力。

刚超过节园时,摩擦力随着滑动方向的改变而改变。

齿面受力发生突变,导致牙齿发生振动而产生噪音。

减小从动齿轮的外径和增大主动齿轮的外径和改善摩擦噪音指标。

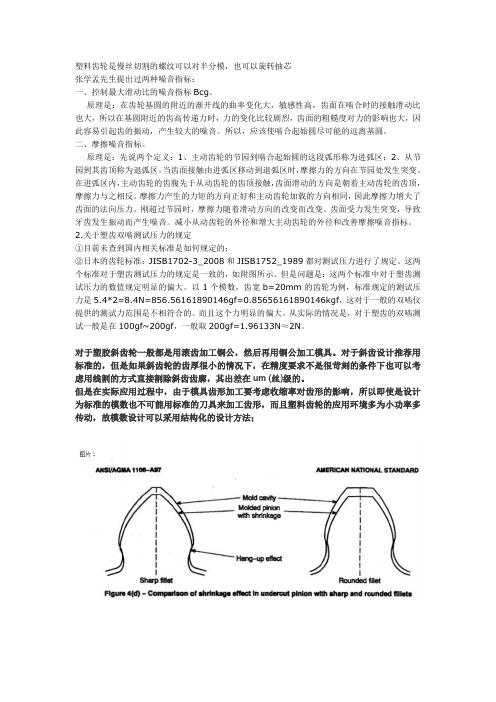

2.关于塑齿双啮测试压力的规定①目前未查到国内相关标准是如何规定的;②日本的齿轮标准:JISB1702-3_2008和JISB1752_1989都对测试压力进行了规定。

这两个标准对于塑齿测试压力的规定是一致的,如附图所示。

但是问题是:这两个标准中对于塑齿测试压力的数值规定明显的偏大。

以1个模数,齿宽b=20mm的齿轮为例,标准规定的测试压力是5.4*2=8.4N=856.56161890146gf=0.85656161890146kgf,这对于一般的双啮仪提供的测试力范围是不相符合的。

而且这个力明显的偏大。

从实际的情况是,对于塑齿的双啮测试一般是在100gf~200gf,一般取200gf=1.96133N≈2N。

对于塑胶斜齿轮一般都是用滚齿加工铜公,然后再用铜公加工模具。

对于斜齿设计推荐用标准的,但是如果斜齿轮的齿厚很小的情况下,在精度要求不是很苛刻的条件下也可以考虑用线割的方式直接割除斜齿齿廓,其出差在um (丝)级的。

小模数塑料齿轮的设计制造(合集五篇)

小模数塑料齿轮的设计制造(合集五篇)第一篇:小模数塑料齿轮的设计制造关于小模数塑料齿轮的设计制造一、材料问题:如果用于力矩传输,尽量选用聚甲醛,承载能力和尼龙差不多,但摩擦小,效率高寿命好!。

以前用过PC的,崩齿过,没敢再用。

a)如果受力及压阻,齿轮将变形,固然在所受力齿轮应采用较硬的塑料,同时下一级采用软性塑料,这样可以增加受力齿与下一级齿啮合,可以减少磨擦及异音的产生。

b)力度比较大的时候用大一点的模数+变位,然后用PA+GF料。

c)特殊要求要特殊选模数和材料!如果大家都更好的材料,不妨推荐一下。

如果用于转速传递,POM,PC,ABS都可以。

二、模具问题加工来说,小于1.0的小模数齿轮,直齿的都可以使用线切割,斜齿圆柱齿轮的加工有些不同,在一定的齿宽,比较小的螺旋角的仍然可以使用线切割。

但是,齿宽较大,螺旋角大的斜齿圆柱齿轮必须使用滚齿滚电极,然后EDM加工。

一般线切割的时候,好多都采用慢走丝,是可以达到很高精度的,至少,ISO9级是没有问题的,实际上,我们通常的要求就是9级,通常可以做到8级。

主要是设计齿形的时候,要注意一下,模具的齿形和通常的齿形是不同的。

至于累计误差的问题,其实,在很多机床都可以调整累计误差的。

不要把误差累计到一个齿上。

多分到一些齿就可以了。

在加工斜齿圆柱齿轮时如果采用滚齿滚电极,然后EDM加工,这样的话加工出来的模具上的齿形的渐开线的,考虑到塑胶齿轮的不同部位缩水率是不同的,最终注塑出的齿轮就肯定不是渐开线的齿轮了,这个问题是塑料齿轮不同于金属齿轮的最难的地方,也是最难解决的地方。

个人认为做高精度斜齿轮应该从以下几方面控制:d)浇口的位置,大小,角度e)顶出的平稳性f)旋转齿胚的精度,合模定位精度等g)总装装配的每个动作h)成型调机很重要,高速注塑机不管哪种加工,缩水率(收缩率)是很重要的一个参数,要掌握准确,不同的缩水率,对应设计的模具齿形是不同的。

塑料齿轮模具的收缩率的添加在齿跟和齿顶的收缩是不一样的,尤其是对于模数小于1.0的齿轮。

塑料齿轮套件模具设计说明书资料

毕业设计说明书课题名称、主要内容和基本要求进度安排指导教师评语指导教师签名:评阅教师评语评阅教师签名:毕业设计(论文)成绩答辩委员会主任签名:目录摘要 (1)一、绪论 (2)1-1引言 (2)1-2解塑料几何形状及塑料材料 (3)二、注射机的选用 (5)2-1注射机按外型结构特征分类 (5)2-2按塑化方式分类 (6)2-3分析制品结构、尺寸精度及表面质量 (9)2-4初步确定注射机 (10)2-5注射模的结构设计 (10)三、确定型腔数及位置布局方案 (11)3-1型腔数的确定 (11)3-2型腔布局方案 (12)四、确定模具结构方案 (14)4-1确定分型面 (14)4-1-1确定模架组合形式 (14)4-1-2浇注系统设计 (15)五、确定侧向分型与抽芯机构 (18)5-1抽芯距的确定 (19)5-2斜导柱的计算 (20)5-3滑块定位装置的设计 (21)5-3-1锁紧楔设计 (22)5-3-2确定推出机构 (22)5-4成型零件结构设计 (22)六、模具设计的有关计算 (23)6-1成型零件工作尺寸的计算 (23)6-1-1型腔侧壁厚度和底板厚度计算 (23)6-1-2型腔的计算结果 (24)七、注射机与模具有关的参数及尺寸的校核 (29)7-1注射机注射量的校核 (29)7-2注射机闭合高度和开模行程的校核 (30)7-3模具在注射机上安装尺寸的校核 (30)7-4模具装配顺序 (30)7-5绘制模具总装配图 (32)7-6填写制品注射工艺卡片(见附表) (33)总结 (33)参考文献 (34)摘要模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家“模具工业是进入富裕社会的源动力”之说,可见其重视的程度。

当今,“模具就是经济效益”的观念,已被越来越多的人所接受。

而在模具制造中,广泛采用各种先进的制造技术并使之不断发展完善,是促进模具工业兴旺发达的必由之路。

我国模具制造技术发展迅速,逐渐由单一、具体、细节的设计及各道工序的加工过程向设计、制造技术的系统化、集成化过程转变,已成为现代先进制造技术的重要组成部分。

塑料齿轮设计(公司设计手册)

1 齿轮强度设计

1.1正齿轮设计

1.2斜齿轮设计

2 齿轮形状设计方面的注意事项 3 计算示例

1 齿轮强度设计

1.1 正齿轮设计 1.1.1 基于刘易斯公式的疲劳强度设计

刘易斯公式的基本思路是假设一个齿尖承受所有法向负荷这样一种最严重的情况,

并据此来考虑齿根处所产生的最大弯曲应力。但齿形系数一般使用节点附近的值。

斜齿轮与上述正齿轮形状非常相似,计算弯曲应力和传递扭矩时也可分别使用正齿

轮的(1)和(2)式。斜齿轮的齿形系数则要使用(5)式中给出的与相当正齿轮齿 数Zυ对应的齿形系数。

Zυ=Z/cos3β ………(5) β:螺旋角

此外,计算弯曲应力和扭矩时不用模数m而改用法向模数mn。 mn=m cosβ …………(6) 于是(1)式变为:

别注意。树脂层的厚度应根据金属嵌件的大小来更改,图2-1为其大致标准。 但即使 达到了图2-1的标准也不能保证不发生蠕变断裂。

技 科 工 精

2.2 金属嵌件 2.2.2 金属嵌件的缺口

为了阻止金属嵌件的旋转和滑动,通常会开各种形状的防滑槽,但最好不要开成象 键槽那样的壁厚不均的形状。此外,金属嵌件上有缺口时,成型收缩所产生的应力会 集中到缺口,有时会从此处断裂,因此应充分注意金属嵌件的形状。通常做成滚花纹 或细齿。 应该注意的是,一般来说,退火后成型应变会减少,但带有金属嵌件时,退火后应变 则未必会减少,反倒是蠕变断裂寿命会缩短。 此外,不使用金属嵌件而在树脂部分开键槽时,应注意槽角或齿根处不得有缺口。

其中

P :轮齿上的切向负荷(N) T :扭矩(N·m) σb :弯曲应力(MPa) b :齿宽(mm) m :模数(mm) d :节圆直径(mm)

:节点附近的齿形系数 y′ “模数m基准”(参见表1-1)

塑料齿轮设计指南

2塑料齿轮已在范围广泛的应用中确立了传统金属齿轮的重要替代品的地位。

塑料齿轮的用途已经从低功率低精度传动发展到要求更高的动力传输领域。

随着设计师们不断拓展塑料齿轮的应用范围,人们对于塑料在齿轮设计中的表现和如何利用塑料的独特性能也有了更多的了解。

塑料齿轮具有许多金属齿轮所没有的优点。

与金属齿轮相比,它们重量更轻、惯性更小、运转时噪音更低。

塑料通常齿轮不需要润滑,或者可以添加PTFE或硅油这样的内部润滑剂。

塑料齿轮通常比金属齿轮的单位成本更低,而且在设计时可以结合考虑其他组装性能。

此外,这些齿轮还能运用于许多腐蚀性环境。

目录齿轮的类型和排列4齿轮的运动5塑料齿轮的设计应力分析• 弯曲应力• 安全系数• 接触应力7整体塑料齿轮设计• 轮齿设计• 部件总体设计• 齿轮的布局• 组装• 部件组合8测试15齿轮失效机理16材料• 润滑添加剂• 增强材料• 齿轮副• 塑料对塑料的磨损• 高温齿轮17加工制造• 材料对齿轮精度的影响• 模具设计和齿轮精度• 模塑参数的影响21热塑性塑料齿轮的最早用途无疑是制造低负载低转速的纯尼龙和乙缩醛齿轮。

随着使用热塑性塑料齿轮的优点日益明显以及性能更高的新材料的相继问世,设计师们开始把塑料齿轮用于具有更高要求的应用场合。

而把增强材料和内部润滑剂复合到这些材料中,则进一步扩大了塑料齿轮的应用范围。

由于缺乏系统的负载承受能力和磨损性能方面的数据—至少同随处可得的金属齿轮/材料性能数据相比情况如此,热塑性塑料在齿轮方面的应用遇到了阻碍。

金属材料的数据通过无数次成功的应用已经得到积累和确认,并为大多数齿轮设计师所熟知。

而热塑性塑料用作齿轮材料的时间较晚,尚没有充分的时间来整理大量的负载等级数据,并且热塑性塑料的独特的机械和热学性能也使得那些尝试通过更易于获得的信息来推导这些数据的人士无功而返。

尽管如此,还是有一些原则可以用来估测在齿轮中使用热塑性塑料的技术可行性。

这些技术大多是从原先通过金属测试得出的公式演变而来的,因此没有考虑到热塑性塑料所具有的某些独特行为。

塑料齿轮设计

齿轮| 齿轮泵| 齿轮油泵| 齿轮箱| 齿轮厂| 齿轮加工| 汽车齿轮| 齿轮设计| 齿轮电机| 网介绍圆柱齿轮设计模板,塑料齿轮的设计齿轮传动的润滑设计,齿轮齿廓设计等等齿轮设计竞价排名网页注册竞价排名•奉化市大堰塑料模具五金厂提供齿轮设计- 本厂为专业生产塑料模具五金...推广•深圳市新锐日盛科技有限公司- 主营业务:1,压铸齿轮模具设计及成...推广齿轮| 齿轮泵| 齿轮油泵| 齿轮箱| 齿轮厂| 齿轮加工| 汽车齿轮| 齿轮设计|齿轮电机| 网站地图齿轮设计实例分析--圆柱齿轮设计模板在设计建模中精确作出圆柱齿轮的轮齿不是必要的。

但是,许多时候需要近似地作出圆柱齿轮的轮齿,以便在演示机构动作时、或者其它示意条件下使用。

下面讨论的“圆柱齿轮设计模板”,就是基于这样的需求和Inventor 目前的能力。

参见076-齿圈.IPT这个圆柱直齿轮设计建模的模版。

1. 齿廓的近似画法参见图01,这是一般推荐的齿廓近似画法。

其中:Df:分度圆Dj:基圆,按20°压力角,0.94DfDg:齿根圆Dd:齿顶圆Az:半齿角度圆弧齿轮设计说明1. 圆弧齿轮传动类型:1) 圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。

2) 单圆弧齿轮的接触线强度比同等条件下渐开线齿轮高,但弯曲强度比渐开线低。

3) 圆弧齿轮主要采用软齿面或中硬齿面,采用硬齿面时一般用矮形齿。

2. 圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回2),修改参数,重新计算。

3. 圆弧齿轮传动的特点:1) 圆弧齿轮传动试点啮合这些参数都可以借助齿轮参数计算式,根据模数、齿数参数得到。

玩具塑料齿轮模具设计

2 齿轮塑件的结构及成型工艺分析

图 1 为双联塑料齿轮的剖面图,大小齿均为直齿, 模数为 0.5。从其所用材料 PA66 的成型性能来看,该 材料的熔体流动性好,且成型收缩率小,为 1.0%~ 2.0%,呈各向异性。另外其成型温度范围窄,故必须 严格控制料温,应避免反复加热。所以,注射模的浇 注系统应设计得粗短,进料口截面最好小于厚度的 0.5mm,不能有死角滞料。在成型加工过程中应注意 的是:因其凝固速度较快,致使塑件易产生内应力,所 以应控制冷却速度不宜过快。

HM=(HS+HSSCP-2/3Δ)+δ

(2)

式中 DS——塑件外径

Δ——尺寸公差

δ——偏差

HS——塑件高度

塑件的尺寸精度主要取决于其成型收缩率及模

具的制造误差。设计时取成型收缩率为 1.5%。

4 模具结构设计 4.1 模腔数量的确定

由 于 塑 件 的 形 状 简 单 ,质 量 较 轻 ,且 生 产 批 量 大 ,因 此 模 具 设 计 为 三 板 式 ,采 用 1 模 4 腔 平 衡 布 置。模具的尺寸紧凑,生产率高,塑件质量可靠,成 本较低。 4.2 分型面的选择

的顶出机构与顶出底板 12 接触后,模具顶杆 14 开始

工作,将齿轮塑件从动模板 8 中顶出,顶出距离为

10mm。取出塑件后,在注塑机合模装置作用下闭合

26

28

模具,开始又一次工作流程。

27

6 结束语

图 5 双联塑料齿轮注射模结构图 1.定模座板 2.拉板 3.缷料板 4.流道镶板 5.定模板 6.导套 7.导柱 8.动模板 9.动模垫板 10.垫块 11.顶 出 板 12. 顶 出 底 板 13. 动 模 座 板 14. 顶 杆 15. 螺 钉 16.复位弹簧 17.动模镶套 18.齿轮型腔 A 19.齿轮型腔 B 20.齿轮压板 21、24.限位螺钉 22.定模镶套 23.螺 钉 25.拉料杆 26.拉杆导柱 27.垃圾垫片 28.复位杆

塑料齿轮设计注意事项

塑料齿轮是慢丝切割的螺纹可以对半分模,也可以旋转抽芯张学孟先生提出过两种噪音指标:一、控制最大滑动比的噪音指标Bcg。

原理是:在齿轮基圆的附近的渐开线的曲率变化大,敏感性高,齿面在啮合时的接触滑动比也大,所以在基圆附近的齿高传递力时,力的变化比较剧烈,齿面的粗糙度对力的影响也大,因此容易引起齿的振动,产生较大的噪音。

所以,应该使啮合起始圆尽可能的远离基圆。

二、摩擦噪音指标。

原理是:先说两个定义:1、主动齿轮的节园到啮合起始圆的这段弧形称为进弧区;2、从节园到其齿顶称为退弧区。

当齿面接触由进弧区移动到退弧区时,摩擦力的方向在节园处发生突变。

在进弧区内,主动齿轮的齿腹先于从动齿轮的齿顶接触,齿面滑动的方向是朝着主动齿轮的齿顶,摩擦力与之相反。

摩擦力产生的力矩的方向正好和主动齿轮加载的方向相同,因此摩擦力增大了齿面的法向压力。

刚超过节园时,摩擦力随着滑动方向的改变而改变。

齿面受力发生突变,导致牙齿发生振动而产生噪音。

减小从动齿轮的外径和增大主动齿轮的外径和改善摩擦噪音指标。

2.关于塑齿双啮测试压力的规定①目前未查到国内相关标准是如何规定的;②日本的齿轮标准:JISB1702-3_2008和JISB1752_1989都对测试压力进行了规定。

这两个标准对于塑齿测试压力的规定是一致的,如附图所示。

但是问题是:这两个标准中对于塑齿测试压力的数值规定明显的偏大。

以1个模数,齿宽b=20mm的齿轮为例,标准规定的测试压力是5.4*2=8.4N=856.56161890146gf=0.85656161890146kgf,这对于一般的双啮仪提供的测试力范围是不相符合的。

而且这个力明显的偏大。

从实际的情况是,对于塑齿的双啮测试一般是在100gf~200gf,一般取200gf=1.96133N≈2N。

对于塑胶斜齿轮一般都是用滚齿加工铜公,然后再用铜公加工模具。

对于斜齿设计推荐用标准的,但是如果斜齿轮的齿厚很小的情况下,在精度要求不是很苛刻的条件下也可以考虑用线割的方式直接割除斜齿齿廓,其出差在um (丝)级的。

塑料齿轮的设计与制造介绍

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载塑料齿轮的设计与制造介绍地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容塑料齿轮的设计和制造介绍一塑胶齿轮优缺点和应用相对金属齿轮,塑料齿轮具有质量轻、工作噪音小、耐磨损、无须润滑、可以成型较复杂的形状、大批量生产成本低等优点。

但由于塑料本身具有收缩、吸水,相对金属强度也比较弱,对工作环境要求高,对温度较敏感等特性。

因而,塑料齿轮同时就有精度低、寿命短、使用环境要求高等缺点。

随着新材料的应用及制造技术的发展,塑料齿轮的精度越来越高,寿命也越来越长,并广泛应用于仪器、仪表、玩具、汽车、打印机等行业。

二塑料齿轮的模具制造方法由于塑料制品成型收缩,因此阴模尺寸要较制品尺寸大。

见附图:因而标准的齿轮制品意味着不标准的阴模尺寸。

这就对阴模的制造提出了严格的要求。

以下是常用的两种阴模制造方法1.先制作一母齿轮,然后通过铸造、电火花加工、电铸等方法制作母齿轮。

如:涡轮、涡杆、锥齿轮。

2.不需母齿轮,直接线切割制作阴模。

常用于正齿轮,斜齿轮。

2.1母齿轮的制作方法前面所提,母模要比制品大,因此标准制品齿轮就必须由特殊母齿轮制作特殊的阴模。

特殊的母齿轮就需特殊的切齿刀来加工。

通常方法:(1)特殊模数的切齿刀具(2)加上成型收缩率的余量用特殊压力角的切齿道具(3)加上成型收缩率的余量用标准切齿刀具(4)不需添加余量用标准切齿刀具以下是各种方法的详细介绍(1)特殊模数的切齿刀具制作一个特殊模数的切齿刀具,其压力角为标准压力角。

在制作这个切齿刀具时必须考虑到成型收缩率以及后面要讲到的阴模制作法所规定的修正值,然后用这个特殊刀具来加工母齿轮。

假设要制作下面的成型齿轮时Z=30 m=1 d=m*Z=30mm 假设成型收缩率与根据阴模制作法所得到的修正值之和为2%。

设计手册(第一部分)

目录第一部分配合第一章通用配合第二章专用配合1 角向磨光机2 摆动式平板砂光机3 砂带机4 电木铣5 电圆锯6 修枝剪7 曲线锯8 电动刀锯9 电刨10 电钻、冲击钻11 电池式冲击钻、枪钻12 电锤13 型材切割机、斜断锯第一部分配合第一章通用配合续上表:续上表:弧齿锥齿轮公差续上表:电枢冲片电枢绝缘端板续上表:续上表:第二章专用配合续上表:6修枝剪续上表:12电锤续上表:附录 A(规范性的附录)圆柱齿轮检测项目公差(摘自GB10095 mn>1),其中侧隙偏差和公差为经验计算值,适用于7、8级齿轮,并按下式计算。

Ewms-----上偏差按下式计算:Z≤12时,Ewms=-0.03 mnZ>12时,Ewms=-0.06 mnEwm----公差取Ewm= IT9(按公法线长度选取)Ewmi----下偏差Ewmi=Ewms- Ewm= Ewms-IT9例1 :TH54.01.1 电枢轴mn=1.25 Z=7 公法线长6.157Ewms=-0.03x1.25=-0.038Ewm=IT9=0.036Ewmi=-0.038-0.036=-0.074标注为:6.157(-0.038/-0.074)齿轮精度:7(-0.038/-0.074)GB10095或8(-0.038/-0.074)GB10095例2 :H01.42.21 大齿轮mn=1.25 Z=33 公法线长9.458Ewms=-0.06x1.25=-0.075Ewm=IT9=0.036Ewmi=-0.075-0.036=-0.111标注为:9.458(-0.075/-0.111)齿轮精度:7(-0.075/-0.111)GB10095或8(-0.075/-0.111)GB10095。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

啮合率

虽说刘易斯公式是在假定所有的法向负荷都施加在一个齿尖上的基础上来加

速齿根强度的,但实际上啮合的轮齿不止一个。压力角为20°的标准齿正齿

轮的啮合率在1和2之间,如齿数为20和30的齿轮啮合率约为1.6。换言之,在1 对齿开始啮合的瞬间,另一对齿已在前1个法向节距处啮合,因此在随后的0.6 个法向节距内有2对齿啮合,而在此后的0.4个法向节距内只有1对齿啮合。因 此,考虑到把在齿尖承受所有法向负荷时所得出的值y用作齿形系数会大大超 过安全侧,于是本文采用节距附近承受负荷时的值y′。 啮合率越大则越有利于轮齿强度,因此对于传动齿轮来说,应重点考虑增大

3 计算示例

例题1

现将正齿轮的DuraconTM(等级M25)齿轮与金属齿轮组合起来,请求

出用于减速比为 的减速机时的DuraconTM齿轮的齿宽。

假定电动机的转速为1,800rpm,输出扭矩为T=0.6N·m,DuraconTM齿 轮的模数m=1mm,齿数Z=60,压力角α=20°。此外,假定金属齿轮 的齿数为10个。 假定使用条件为初期润滑脂润滑,使用温度为60℃,1天运转3小时,耐 用年数为2年。

2.1 齿隙、齿顶间隙 2.2.1 树脂层的厚度 2.3 齿轮形状

2.2.2 金属嵌件的缺口

2 齿轮形状设计方面的注意事项

2.1 齿隙、齿顶间隙

如果考虑到因热膨胀、水和润滑油而引起的尺寸变化以及成型时的尺寸公差,则塑

料齿轮的齿隙应比金属的更大。金属齿轮的齿隙是根据齿轮的制作精度、模数、节圆

直径、节点圆周速度以及润滑状态等来确定的。例如,根据日本齿轮工业会规格,轴

齿顶间隙也一样,金属取模数的12~25%,而DuraconTM则要取得更大。如果运转中 温度上升,则应估计到热膨胀,因此还要取得更大些。

1 齿轮强度设计

2 齿轮形状设计方面的注意事项

3 计算示例

2.2 金属嵌件

2.1 齿隙、齿顶间隙 2.2.1 树脂层的厚度 2.3 齿轮形状

2.2.2 金属嵌件的缺口

KL :润滑系数 无润滑时 KL=0.8 用润滑脂初始润滑时 KL=1

KM :对象材质系数 DuraconTM 对金属时

KM=1

DuraconTM 对DuraconTM时

KM=0.8 DuraconTM如果是Duracon与金属的组合,必须注意金 属侧的表面平滑度——表面粗糙则磨损增大。此外, 如果能够将金属侧齿尖倒角/取圆,则可减少树脂侧的 磨损。

其中

σbf :给定运转条件下的最大容许弯曲应力(MPa) σb′:力(从图MP1a-)1求出的标准条件下的DuraconTM M90的最大容许弯曲应

Cs :使用状况系数(表1-2)

Kv :速度修正系数(图1-2) KT :温度系数

工作温度高时必须修正温度。由于轮齿的弯曲强度与静态弯曲强度 间存在良好的相关性,因此可用弯曲强度~温度的关系来修正。例 如,当温度是80℃时,用图1-3可得出

Sca=33MPa

由于Sc=108.5MPa,因此Sca<Sc,从而导致磨损。 于是求出Sc=33MPa的齿宽后

根据(4)式,齿宽与

成正比,因此

根据上述情况,应采用b=11.9mm。 但60℃时的磨损可能大于23℃ 时,因此建议将齿宽增加20%。

转到例题1 转到例题2 1 齿轮强度设计 2 齿轮形状设计方面的注意事项 3 计算示例

E2=2580MPa(加入M25在23℃时的弹性模工

此外由(1)(2)式可知

精

由上可知(4)式为

接着求出标准容许面压Sca。 模数小的齿轮通常磨损也小,因此将m=2mm的图1-4用于m=1的本题 会更趋安全,因而也可直接使用。 根据图1-4,重复次数N=3.94×107时的容许面压Sca为

匀。此外,齿根一定要做圆,以避免应力集中。

技 科 工 精

1 齿轮强度设计 2.1

2 齿轮形状设计方面的注意事项 2.2 金属嵌件

齿隙、齿顶间隙 2.2.1 树脂层的厚度 2.3 2.2.2 金属嵌件的缺口

3 计算示例 齿轮形状

计算示例

1 齿轮强度设计

3 计算示例

<齿轮设计>

2 齿轮形状设计方面的注意事项

KG :材料强度修正系数(表1-3)

也就是要对用(3)式求出的容许弯曲应力σbf和用(1)式或(2)式求出 的发生应力σb进行比较: σb>σbf则不可 σb Qσbf 则OK

技 科 工 精

图1-1给出了DuraconTM齿轮中经常使用的模数0.8~2.0的范围。即使模数低 于0.8,使用模数为0.8时的容许弯曲应力会更加安全,因此不会出现问题。 此外,图1-1所示的曲线考虑到偏差因素,因此画得比实验平均值低25%左 右。

1.2 斜齿轮设计

1.2.2 基于赫兹面压的磨损强度设计

技

如果是标准斜齿轮,则不用(4)式而改用下式:

科

工

精

1 齿轮强度设计

1.1正齿轮设计

1.2斜齿轮设计

2 齿轮形状设计方面的注意事项 3 计算示例

齿轮形状设计方面的注意事项

<齿轮设计>

1 齿轮强度设计

2 齿轮形状设计方面的注意事项

3 计算示例

2.2 金属嵌件

别注意。树脂层的厚度应根据金属嵌件的大小来更改,图2-1为其大致标准。 但即使 达到了图2-1的标准也不能保证不发生蠕变断裂。

技 科 工 精

2.2 金属嵌件 2.2.2 金属嵌件的缺口

为了阻止金属嵌件的旋转和滑动,通常会开各种形状的防滑槽,但最好不要开成象 键槽那样的壁厚不均的形状。此外,金属嵌件上有缺口时,成型收缩所产生的应力会 集中到缺口,有时会从此处断裂,因此应充分注意金属嵌件的形状。通常做成滚花纹 或细齿。 应该注意的是,一般来说,退火后成型应变会减少,但带有金属嵌件时,退火后应变 则未必会减少,反倒是蠕变断裂寿命会缩短。 此外,不使用金属嵌件而在树脂部分开键槽时,应注意槽角或齿根处不得有缺口。

齿轮强度设计

1 齿轮强度设计

1.1正齿轮设计

1.2斜齿轮设计

2 齿轮形状设计方面的注意事项 3 计算示例

1 齿轮强度设计

1.1 正齿轮设计 1.1.1 基于刘易斯公式的疲劳强度设计

刘易斯公式的基本思路是假设一个齿尖承受所有法向负荷这样一种最严重的情况,

并据此来考虑齿根处所产生的最大弯曲应力。但齿形系数一般使用节点附近的值。

技 科 工 精

KG=1.2 假设1天运转3小时,存在轻度冲击,则由表1-2可知

Cs=1.00 于是(3)式变为:

由上可知(2)式为

技 科 工 精

∴b=0.77mm 因此设定b=1mm。

转到例题1 例题2

转到例题2

如果在例题1中要进行无润滑运转,则请求出所需的齿宽。

解答

在无润滑的情况下,需要从轮齿的弯曲强度和磨损(面压)两个方面来 探讨。

法向模数为0.2~25、节圆周直径为1.5~3,200mm的正齿轮和斜齿轮的齿隙被设定为 λW(微米)。

其中

(do:节圆直径;m:模数),而λ则是按齿轮精度而赋予的一种

常数。例如,JIS3级齿轮被赋予λ=35.5~10,而JIS 4级则被赋予λ=40~10。大致来

说,金属齿轮的齿隙为模数的百分之几,而DuraconTM齿轮在常温下则要取6~10%。

技 科 工 精

齿轮形状设计方面的注意事项

1 齿轮强度设计 2.1

<齿轮设计>

2 齿轮形状设计方面的注意事项 2.2 金属嵌件

齿隙、齿顶间隙 2.2.1 树脂层的厚度 2.3 2.2.2 金属嵌件的缺口

3 计算示例 齿轮形状

2 齿轮形状设计方面的注意事项

2.2 金属嵌件 2.2.1 树脂层的厚度

如果有金属嵌件,则会由于DuraconTM的成型收缩而在DuraconTM层中产生应力。如 果树脂层偏薄,则此应力有时会引起蠕变断裂,因此对于容易产生溶合纹的形状应特

斜齿轮与上述正齿轮形状非常相似,计算弯曲应力和传递扭矩时也可分别使用正齿

轮的(1)和(2)式。斜齿轮的齿形系数则要使用(5)式中给出的与相当正齿轮齿 数Zυ对应的齿形系数。

Zυ=Z/cos3β ………(5) β:螺旋角

此外,计算弯曲应力和扭矩时不用模数m而改用法向模数mn。 mn=m cosβ …………(6) 于是(1)式变为:

其中

P :轮齿上的切向负荷(N) T :扭矩(N·m) σb :弯曲应力(MPa) b :齿宽(mm) m :模数(mm) d :节圆直径(mm)

:节点附近的齿形系数 y′ “模数m基准”(参见表1-1)

Z :齿数

(2)最大容许弯曲应力

技 科 工 精

DuraconTM齿轮的容许弯曲应力会因各种运行条件以及轮齿的大小(模数)而 变化。图1-1中给出了从标准条件下的试验中得出的、与各种模数相对应的最 大容许弯曲应力。如果运行条件与之不同,则可根据(3)式来修正。

=3.94×107 因此由图1-1可知标准条件的弯曲应力σb′为

σb′=33MPa 接着求出节点的线速度:

于是由图1-2可知

Kv=1.4 工作温度为60℃,因此由图1-3可知

KT=0.66 由于是初期油脂润滑,因此

KL=1.0

由于是DuraconTM与金属的组合,因此

KM=1.0

由于是DuraconTMM25,因此由表1-3可知

技 科 工 精

1 齿轮强度设计 1.1正齿轮设计

2 齿轮形状设计方面的注意事项

1.1.2 基于赫兹面压的磨损强度设计

1.2斜齿轮设计 3 计算示例

齿轮强度设计

1 齿轮强度设计

1.1正齿轮设计

1.2斜齿轮设计

2 齿轮形状设计方面的注意事项 3 计算示例

1 齿轮强度设计

1.2 斜齿轮设计 1.2.1 基于刘易斯公式的齿根疲劳强度设计