加成型液体硅橡胶用含环氧基的有机硅增粘剂的制备_表征及性能

国外加成型液体硅橡胶类胶黏剂配方及性能

国外加成型液体硅橡胶类胶黏剂配方及性能随着全球工业化的加速,胶黏剂产业也得到了前所未有的发展。

国外的加成型液体硅橡胶类胶黏剂,其配方及性能在全球范围内备受关注。

一、基本概念首先,液体硅橡胶类胶黏剂,是由液体硅橡胶树脂和各种填料、添加剂和交联剂组成的胶黏剂。

该类胶黏剂具有优异的化学、物理、机械性能和热稳定性能,适用于各种复杂材料的黏接、密封、涂覆等工艺。

同时,加成型液体硅橡胶类胶黏剂具有可传导和无气味的特性,使其在半导体和电子工业中应用广泛。

二、配方加成型液体硅橡胶类胶黏剂的配方是由树脂、填料、添加剂和交联剂组成的。

其中树脂是主要成分,可分为单一硅基树脂及烷基硅塑树脂两大类。

单一硅基树脂的优点是具有高活性,缩合反应容易发生,但耐热性差,适用于中低温胶黏剂;而烷基硅塑树脂的优点是具有优异的耐热性,适用于高温胶黏剂。

填料是为了调整胶黏剂的粘度、强度、导电性等性能,日常使用的填料通常是二氧化硅、碳黑、氧化铝、氯化铝等。

添加剂调整胶黏剂特性的同时,还能够起到稳定胶黏剂的作用,典型的添加剂有发泡剂、增塑剂、稳定剂、防老剂等。

交联剂常用的是硬化剂或者光敏剂。

硬化剂常用的是有机过氧化物,但有机过氧化物存在易燃易爆的缺点,而光敏剂采用紫外光加速硬化,成本较硬化剂高。

三、性能加成型液体硅橡胶类胶黏剂具有独特的性能,具体如下:1. 耐热性液体硅橡胶类胶黏剂的耐热性非常优异,可承受高温热压,常温下的贴合强度不受热变化的影响。

在高温环境下,胶黏剂仍能保持粘性,且不会变脆。

2. 导电性加成型液体硅橡胶胶黏剂在半导体和电子工业中有着广泛的应用。

它具有一定的导电性,能够保持电气连接的稳定性。

同时,由于其可传导和无气味的特性,对于特殊产业的要求也得到了满足。

3. 压缩变形液体硅橡胶类胶黏剂的压缩变形率很低,可以有效防止产品在长时间使用过程中出现传热不良、断路、短路等问题。

4. 耐腐蚀性加成型液体硅橡胶类胶黏剂可以在各种腐蚀介质下保持良好的性能,可满足各种复杂环境和工艺流程的需求。

加成型有机硅增粘剂

加成型有机硅增粘剂有机硅增粘剂是一种能够增加材料黏稠度和粘附性能的化学物质。

它具备许多优点,如出色的增粘效果、良好的耐高温性能、防水性能和耐化学腐蚀性能等。

由于这些特点,有机硅增粘剂在许多工业领域得到了广泛应用。

有机硅增粘剂的主要作用是增加材料的黏稠度。

这是通过有机硅增粘剂中的聚合物链来实现的。

有机硅增粘剂的聚合物链具有很高的柔韧性和可伸缩性,因此能够在材料中形成大量的交联网络结构,从而增加材料的黏稠度。

这种高分子结构可以阻碍材料分子的流动,使材料具有较高的粘度和粘附性能。

此外,有机硅增粘剂还能够与材料表面产生强化作用,增强材料的粘附性能。

有机硅增粘剂的增粘效果非常显著。

它可以使液体材料变得更加粘稠,从而具有更好的悬浮性和流动性。

这使得有机硅增粘剂成为制造各种粘合剂、润滑剂和密封剂的理想添加剂。

在建筑行业中,有机硅增粘剂被广泛用于混凝土制品、瓷砖胶粘剂和墙面涂料等的生产中,它可以提高这些材料的粘附性和耐久性。

在化妆品行业中,有机硅增粘剂被用于制造粉底液、指甲油和唇彩等产品,它可以增加这些化妆品的黏稠度,使其更易于涂抹和保持。

有机硅增粘剂还具有出色的耐高温性能。

它可以在高温环境下保持其增粘效果,不会因为温度的升高而失去其黏稠度和粘附性。

这使得有机硅增粘剂成为一种重要的工业材料,在高温领域的应用非常广泛。

例如,在飞机制造业中,有机硅增粘剂被用于飞机机翼的胶粘剂,它可以在极端的高温环境下保持胶粘剂的黏稠度,确保机翼的粘附性能。

在汽车制造业中,有机硅增粘剂被用于汽车发动机密封剂和润滑剂的生产中,它可以在高温下保持密封剂和润滑剂的黏稠度,确保发动机的正常运转。

此外,有机硅增粘剂还具有优异的防水性能和耐化学腐蚀性能。

它可以防止水分渗入材料内部,从而保持材料的黏稠度和粘附性能。

此外,有机硅增粘剂还可以抵抗许多常见的化学腐蚀物质,如酸、碱和盐等。

这使得有机硅增粘剂在化工领域的应用非常广泛,例如在化肥生产、染料制造和电子设备制造等方面。

加成型液体硅橡胶的研制

加成型液体硅橡胶的研制作者:邱怡, 姜宜龙作者单位:邱怡(南昌工程学院理学系,南昌,330099), 姜宜龙(九江华浔化工厂,江西,永修,330319)刊名:景德镇高专学报英文刊名:JOURNAL OF JINGDEZHEN COLLEGE年,卷(期):2009,24(4)本文读者也读过(10条)1.张桂华.ZHANG Gui-hua新型加成型液体硅橡胶及其应用[期刊论文]-特种橡胶制品2006,27(4)2.徐小辉.田霖.刘爱民.姚金柱.XU Xiao-hui.TIAN Lin.LIU Ai-min.YAO Jin-zhu加成型液体硅橡胶概述[期刊论文]-弹性体2006,16(2)3.谭必恩.张廉正.郝志刚加成型有机硅反应过程的实时研究[会议论文]-20004.朱永康.ZHU Yong-kang新一代液体硅橡胶[期刊论文]-世界橡胶工业2008,35(7)5.张桂华.ZHANG Gui-hua加成型液体硅橡胶注射成型工艺[期刊论文]-世界橡胶工业2006,33(9)6.赵志正液体硅橡胶的最新应用开发[期刊论文]-世界橡胶工业2004,31(10)7.宋新锋.陈丽云.唐丽珊.姜承永加成型固体混炼硅橡胶的研制[会议论文]-20068.杨思广.张利萍.林祥坚.张宇.李响.王哲.代文飞.YANG Si-guang.ZHANG Li-ping.LIN Xiang-jian.ZHANG Yu. LI Xiang.WANG Zhe.DAI Wen-fei加成型导电液体硅橡胶的研究[期刊论文]-有机硅材料2011,25(1)9.范元蓉.徐志君.唐颂超加成型液体硅橡胶[期刊论文]-弹性体2001,11(3)10.杨国秀硅橡胶绝缘子在电力机车高压电器上的应用[期刊论文]-电力机车与城轨车辆2004,27(1)本文链接:/Periodical_jdzgzxb200904023.aspx。

加成型有机硅增粘剂

加成型有机硅增粘剂加成型有机硅增粘剂是一种常用于涂料、胶粘剂等领域的化学物质,具有优异的增稠和增粘性能。

在本文中,我们将探讨加成型有机硅增粘剂的定义、原理、应用和前景,以便更好地理解这一主题。

一、加成型有机硅增粘剂的定义加成型有机硅增粘剂是一类基于有机硅化合物的聚合物,在化学结构上引入特定的官能团,通过加成反应形成三维交联结构,从而展现出卓越的增稠和增粘能力。

与传统的增稠剂相比,加成型有机硅增粘剂由于其特殊的分子结构,能够有效改善涂料、胶粘剂等体系的流变性能,提高涂覆性和粘接性能。

二、加成型有机硅增粘剂的原理加成型有机硅增粘剂通过其特殊的分子结构和化学反应机理,实现对体系黏度的控制和调节。

其原理主要包括以下几个方面:1. 分子结构:加成型有机硅增粘剂的分子结构中通常包含有机硅键和多个活性基团。

有机硅键赋予其良好的耐热性和抗剪切性能,而多个活性基团则提供了与体系中其他化合物发生化学反应的可能性。

2. 加成反应:加成型有机硅增粘剂中的活性基团具有极强的亲和力,可以与体系中的其他化合物发生化学反应,形成交联结构。

这些交联结构能够捕获溶剂分子,增加体系的黏度和粘度,从而达到增稠和增粘的目的。

3. 拉伸和剪切:加成型有机硅增粘剂在涂料或胶粘剂的使用过程中,会经历拉伸和剪切等力学作用。

这些作用会导致加成型有机硅增粘剂分子链的断裂和重排,形成更为紧密的交联网络,使得体系的黏度进一步增加。

三、加成型有机硅增粘剂的应用由于加成型有机硅增粘剂具有良好的增稠和增粘性能,广泛应用于各个工业领域。

以下是一些常见的应用领域:1. 涂料行业:加成型有机硅增粘剂在涂料中起到增加涂料粘度、改善涂覆性和提高涂膜质量的作用。

它还可以增加涂料的抗流挂性和悬浮稳定性,避免颜料沉降和分层现象的发生。

2. 胶粘剂行业:加成型有机硅增粘剂可以提高胶粘剂的粘接强度和耐剪切性能。

它能够使胶粘剂在涂布过程中更好地保持稠度,并在固化后形成坚韧的交联结构,提高胶接的可靠性。

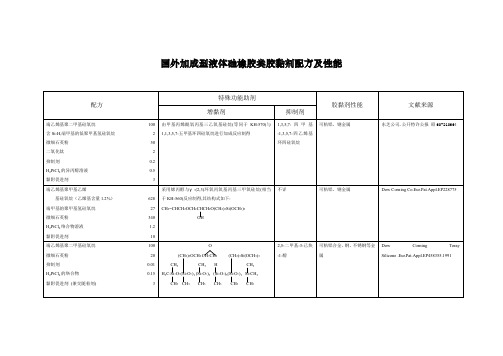

国外加成型液体硅橡胶类胶黏剂配方及性能

80

20

2.5

50

0.1

0.1

6

以一种分子中含有Si-H基、环氧基和氟烷基的有机硅烷化合物为黏附促进剂

含量为50%的1-乙炔基环已醇的甲苯溶液

可粘铝、铬、镍、铜和聚酯基材

信越化学工业(株).JP02281063.1990

不详

以1份γ-(2,3)环氧丙氧基丙基三甲氧硅烷(相当于KH-560)为黏附促进剂,羰基钼化合物为硫化促进剂

2,5-二甲基-3-已炔-1-醇

可粘铝、钢、玻璃

Suzuki T, et al.公开特许公报.平1-85224.1989

端乙烯基聚甲基乙烯

基硅氧烷(粘度400mm2/s)

甲氧基氢硅氧烷

微细石英粉

含2%Pt的H2PtCl6溶液

黏附促进剂

100

0.15

30

0.05

1.5

将等质量比的烯丙基缩水甘油醚和1,3,5,7-四甲基环四硅氧烷在加热条件下反应,制得一种含环氧基的硅氧烷黏附促进剂

3-甲基-1-丁炔-3-醇

可粘环氧增强塑料、PET、尼龙聚苯硫醚、PC、钢、镍

Tora;y Silicone Co.Ltd.Eur.Pat.EP345965

端乙烯基聚甲基乙烯

基硅氧烷(粘度5000mm2/s)

聚甲基氢硅氧烷

BET为300m2/g的经六甲基二硅氮烷

处理的气相法白炭黑

含量为2%的H2PtCl6-辛醇溶液

不详

可粘铝、镍、不锈钢、硅晶片和玻璃等基材

Ger offtern.4117471

端乙烯基聚甲基乙烯

基硅氧烷(粘度50mm2/s)

(Me3SiO0.5)42.5[(CH2=CH)MeSiO0.5]75[SiO2]50

加成型硅橡胶增粘剂的制备及性能研究

性 ,在作 为灌封 、涂覆 、嵌件 注射 成型 材料使 用

时 ,粘接 性很 差 J 。 目前 ,提 高硅橡 胶与各 种材 料 的粘 接性 的方 法主要有 三种 :一是 用底涂 剂对 基材表 面进 行处

理 ,该 法增加 了生产 工序 和生产 时 间 ,降低 了生 产效率 ,同时底涂剂 多使 用易燃 溶剂 ,造成 了运 输危 险以及环 境污染 ;二 是通 过改变基 胶分 子结 构增强 粘接性 ,但 此法 由于实 际生产 过程 比较复

文献 的 总结 ,本 实验合 成 了 6种增 粘剂 ,并考 察

了其 增粘 效果 。

器 厂 ;捏 合 机 :X X一10 D 0 ,如 皋 市 鑫 德 塑料 机

械有 限公 司 ;三辊 研 磨 机 ;S 6 G ,常州 市 武进 八 方机 械 厂 。

12 增 粘剂 的制备 .

1 实验

研 究 ・开 发

噶・料2 , (: 6 钒甜,12 1 3 3 l 0 4 )2 0

S L CO I I NE MAT RI E AL

加 成 型 硅 橡 胶 增 粘 剂 的 制 备 及 性 能 研 究

陈 华 ,张 雨薇 ,蔡 庆 军

( 海 灼 1 细化 工 有 限公 司 ,上 海 2 10 ) 上 3精 0 6 3

一

收稿 日期 :20 0 9—0 9—0 。 1 作 者 简 介 :陈 华 ( 9 3 ) 18一 ,男 ,硕 士 ,主 要 从 事硅 橡 胶 助

剂 的研 究 工 作 。 E—m i hs13 0 @ yhocr.n al t 2 2 2 ao.o c 。 :c 0 n

三 乙氧基硅烷 :杭 州沸 点化工有 限公 司 ;正硅酸

加成型液体硅橡胶的粘接性能研究进展

加成型液体硅橡胶的粘接性能研究进展摘要加成型液体硅胶作为有机硅发展较快的一个产品,具有成本低、能耗低、可进行自动化生产、性能优异等优点,在电子元器件密封,管道密封、建筑、医疗器械、键盘及婴儿奶嘴等方面得到普遍应用。

本文主要简述液体硅橡胶的两种类型—缩合性液体硅橡胶和加成型液体硅胶,及其主要分成;介绍目前存在的几种粘接理论,例如机械理论、扩散理论、化学键理论等;综述了改善加成型液体硅胶粘接性能的三种方法:一是对基材进行表面处理,二是在聚有机硅氧烷分子链中引入功能性基团,三是加入增粘剂。

关键词:加成型;液体硅橡胶;粘接理论;粘接性能1、引言加成型液体硅橡胶[1-2](ALSR)具有优异的耐高低温[3]、耐湿、耐臭氧、耐辐射、耐候和绝缘性等性能,是近年来发展较快、档次较高、产品技术含量较大,且具较高附加值的一类有机硅产品。

这类产品具有加热成型速度快、生产效率高、综合成本低的特点。

加成型液体硅胶在电子电器[4-6]、航空航天[7]、光伏组件[8]和汽车[2]等制造领域得到了广泛的应用。

但硫化后的液体硅橡胶表面基团绝大部分为非极性基团,显示出较低的表面能[9],且缺乏反应活性基团[10],因而对基材的粘接性能差。

因此,通过对液体硅橡胶进行粘接改性,赋予其优良的粘接性能具有非常重要的意义。

2、液体硅橡胶液体硅橡胶[11](LSR)是由较低粘度的聚硅氧烷为基础聚合物,配合填料、催化剂、交联剂及其他添加剂配制而成。

液体硅橡胶在硫化前具有自流平性或触变性,可在室温下或加热条件下硫化成为弹性体。

根据液体硅橡胶的硫化机理不同,可分为缩合性液体硅橡胶和加成型液体硅橡胶。

2.1 缩合性液体硅橡胶缩合性液体硅橡胶由于可以在室温下硫化,故又称室温硫化硅橡胶[12-14](RTV)。

RTV胶在室温下,通过催化剂的作用,聚硅氧烷分子自缩合反应或者与交联剂发生缩合反应,而形成三维网络弹性体。

按其包装方式不同[15],RTV 胶可以分为单组分缩合型液体硅橡胶和双组分缩合性液体硅橡胶。

加成型液体硅橡胶的底涂剂及增粘剂

如 : Epikot - 828 (环氧值 0147 ~0152 mol/ 100

g , 摩尔质量 380 g/ mol) 。

硅烷偶 联 剂 应 选 用 含 酰 氧 烃 基 的 烷 氧 基 硅

烷 , 结构如式 1~6 所示 。

这种底涂剂可用于铝 、不锈钢 、钢的底涂处 理 , 特别适于硅橡胶辊芯材的处理 ; 且热油老化 后粘接性不发生变化 。 113 以有机硅改性丙烯酸酯树脂为成膜剂的底 涂剂[5 ]

将甲基丙烯酸甲酯与γ- 甲基丙烯酰氧丙基 三甲氧基硅烷的共聚物 (量之比为 10∶1) 用甲 基丁烯醇溶解 , 稀释成质量分数为 10 %的溶液 ; 加入占溶液质量 1 %的甲基封端的聚甲基氢硅氧 烷 (活性氢质量分数为 116 %) , 混合均一 , 配 成底涂剂 。

O (11)

CH3 ( H2 C CH C O CH2 CH2O) 2 Si (CH2) 2 Si (OCH3) 3

O (12)

CH3

H2C CH C O CH2 Si O Si (OCH3) 3

(13)

O

CH3

例如 , 将 8818 g ( 016 mol) 乙烯基三甲氧

基硅烷与 200 g 甲苯在搅拌下升温至 40 ℃, 加

入 011 g 氯铂酸质量分数为 2 %的氯铂酸 2 - 乙

基己醇溶液后 , 滴入 7519 g (0166 mol) 甲基二

氯硅烷 ; 滴完后 , 在甲基二氯硅烷的回流温度

60~70 ℃下反应 1 h , 再于 80~90 ℃反应 2 h 。

取样分析 , 确认乙烯基三甲氧基硅烷已完全反应

后 , 加入 13316 g (1132 mol) 三乙胺及 011 g 叔

粘接用加成型液体硅橡胶的制备与性能研究

收稿日期:2018-01-02作者简介:欧静(1983-),女,工学硕士,工程师,主要从事丙烯酸酯胶粘剂的研究开发工作。

E-mail:364856702@。

粘接用加成型液体硅橡胶的制备与性能研究欧 静,雷云飞,王伟东(广州机械科学研究院有限公司,广东广州510700)摘要:研制了一种粘接不锈钢用、耐水煮,120 ℃、10min完全固化的食品级加成型液体硅橡胶。

制备了一种乙烯基环氧硅氧烷低聚物增粘剂,研究了增粘剂用量、气相二氧化硅、含氢硅油的活性氢含量,含氢硅油中的硅氢与乙烯基硅油中的乙烯基的物质的量比[n(SiH)/n(SiVi)]对加成型硅橡胶的粘接性等性能的影响。

结果表明,选用10000mPa·s乙烯基硅油,增粘剂用量1.5%,含氢硅油活性氢质量分数0.75%,n(SiH)/n(SiVi)=1.3时,制备的不锈钢粘接用加成型液体硅橡胶性能优异。

关键词:加成型硅橡胶;粘接;不锈钢中图分类号:T Q333.93 文献标志码:A 文章编号:1001-5922(2018)05-0033-04近年来,随着硅橡胶合成工艺的不断改120 ℃、10min完全固化的食品级加成型液进,加成型液体硅橡胶趋于向新型化、高性体硅橡胶。

能化、多样化、多功能化的方向发展,其应用领域也不断拓展,尤其在医学、电子与无 1 实验部分线电工业、机械制造、航空航天和工艺美术[1]等领域获得了广泛的应用。

家电行业不锈钢1.1 主要原材料件的粘接一直使用缩合型硅橡胶,固化速度乙烯基硅油:5000~20000mPa·慢,生产时占地空间大,且固化过程中有小s;含氢硅油,江苏科幸;气相二氧化硅,吉分子物析出,无法适应现代化工业的流水线-6必盛;铂催化剂:铂含量3000×10,富天操作和环保要求。

与缩合型硅橡胶相比,加化工;抑制剂:乙炔基环己醇,自制;增粘成型液体硅橡胶在硫化过程中不产生副产剂,自制。

物,制得的硅材料无毒无害,符合医疗及食1.2 仪器及设备品卫生要求。

一种选择性自粘接加成型液体硅橡胶用增粘剂及其制备方法[发明专利]

![一种选择性自粘接加成型液体硅橡胶用增粘剂及其制备方法[发明专利]](https://img.taocdn.com/s3/m/d9d2ef11580102020740be1e650e52ea5518ce14.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201611215986.X(22)申请日 2016.12.26(71)申请人 中蓝晨光化工研究设计院有限公司地址 610041 四川省成都市武侯区倪家桥路2号(72)发明人 魏仕涛 夏志伟 王进 周远建 (74)专利代理机构 成都天嘉专利事务所(普通合伙) 51211代理人 史姣姣(51)Int.Cl.C08G 77/38(2006.01)C08L 83/04(2006.01)C08L 83/06(2006.01)(54)发明名称一种选择性自粘接加成型液体硅橡胶用增粘剂及其制备方法(57)摘要本发明提供一种选择性自粘接加成型液体硅橡胶用增粘剂,所述增粘剂结构式如下:式中,m+n+x=5~15,该种增粘剂制备得到的加成型液体硅橡胶不会与常规金属模具粘接,且加工性好、不影响胶料外观。

该增粘剂制备方法包括下述步骤:(1)将含氢硅油和含乙烯基苯酚类化合物一起加入反应瓶中,搅拌均匀;(2)在室温条件下加入铂金催化剂,继续搅拌至均匀得到混合反应物;(3)将混合反应物在100~120℃条件下反应4~6小时;(4)反应结束后,加入活性炭,搅拌3~5小时,并过滤;(5)将所得滤液在120~150℃,真空度为-0.098~-0.099MPa条件下脱去低分子物质,至未有馏分流出即得。

权利要求书1页 说明书6页CN 106750319 A 2017.05.31C N 106750319A1.一种选择性自粘接加成型液体硅橡胶用增粘剂,其特征在于:所述增粘剂结构式如下:式中,m+n+x=5~15。

2.一种权利要求1所述选择性自粘接加成型液体硅橡胶用增粘剂的制备方法,其特征在于:所述方法包括下述步骤:(1)将50~100份的含氢硅油和10~20份含乙烯基苯酚类化合物一起加入反应瓶中,搅拌均匀,得到反应物料;(2)在室温条件下,向步骤(1)得到的反应物料中加入0.02~0.04份铂金催化剂,继续搅拌至均匀;(3)步骤(2)得到的物料在100~120℃条件下反应4~6小时以上;(4)反应结束后,加入活性炭,搅拌并过滤,滤液备用;(5)将所得滤液在120~150℃,真空度为-0.098~-0.099MPa条件下脱去低分子物质,得所需增粘剂。

加成型有机硅增粘剂

加成型有机硅增粘剂加成型有机硅增粘剂是一种在各个领域中广泛应用的特殊化学制剂。

它能够在涂料、胶粘剂、油漆和其它高分子化合物中发挥特定的作用,为这些材料提供优异的黏附性、增稠性和流变性能。

本文将全面介绍加成型有机硅增粘剂的性质、应用和优势,并探讨其在不同领域中的潜在发展方向。

1. 了解加成型有机硅增粘剂的概念及基本性质加成型有机硅增粘剂属于有机硅化合物家族,具有独特的结构和功能。

它通常由相互交叉链接的有机硅聚合物组成,具有高度的稳定性和兼容性。

加成型有机硅增粘剂可在低浓度下改善材料的粘附性、增加黏度,并且在高浓度下能够明显增加材料的粘稠度。

它还能够调节材料的流变性能,使其具有更好的流动性和涂覆性。

2. 加成型有机硅增粘剂的应用领域及特点加成型有机硅增粘剂广泛应用于各个领域,包括建筑、汽车、电子、医药和化妆品等。

在建筑领域,它可用于涂料、防水材料和密封胶等产品中,以提高它们的附着力、粘结力和耐候性。

在汽车行业,加成型有机硅增粘剂可用于制造汽车涂料、密封胶和胶粘剂等,以增强其耐热性和抗老化性能。

在电子领域,加成型有机硅增粘剂被广泛应用于封装材料和导热胶等,以提高产品的导电性和耐高温性能。

3. 加成型有机硅增粘剂的优势和发展前景加成型有机硅增粘剂具有多重优势。

它能够在低浓度下提供显著的增粘效果,从而降低产品成本并提高生产效率。

加成型有机硅增粘剂具有良好的热稳定性和化学稳定性,能够在极端条件下保持材料的性能稳定。

它还能够与其他添加剂兼容,可以与各种材料配方相容性好。

未来,加成型有机硅增粘剂仍将继续发展和创新。

随着环保意识的提高,对于可持续发展和绿色化产品的需求也越来越大。

加成型有机硅增粘剂有望通过改进制备工艺和材料配方,进一步提高其环境友好性和生物降解性。

随着新材料和新技术的不断涌现,加成型有机硅增粘剂有机会在更多领域中发挥独特的作用。

通过对加成型有机硅增粘剂的介绍和探讨,我们可以看到它在各个领域中的广泛应用和潜在发展前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

2. 1

结果与讨论

红外光谱表征 图 1 为增粘剂的红外光谱图。

图1

增粘剂的红外光谱图

-1 图 1 中,2 158 cm 处为 Si—H 键的特征吸 收峰。由此可知,在产物中还存在 Si—H 键; 同 -1 时未见 1 646. 9cm 附近有吸收峰, 据此分析产

物中无 C C 双键。 由此推论: 烯丙基缩水甘油醚中的 C C 双 键与四甲基环四硅氧烷中的部分 Si—H 键发生了 加成反应。 2. 2 核磁共振氢谱表征 图 2 为增粘剂的核磁共振氢谱图。

的影响; 作为对比, 测试了道康宁 4195 、 信越 KJR - 5033 的黏度。

图3

增粘剂用量对硅橡胶黏度的影响

a—4195 , b—KJR - 5033 , c—0 , d—0. 5% , e—1. 0% , f—1. 5% ,g—2. 0% ,h—2. 5% ,i—3. 0%

由图 3 可见,增粘剂的加入基本不影响硅橡 胶的黏度,即不影响其加工操作性能; 自制硅橡 s 左右, 略大于道康宁 胶的胶料黏度在 5. 5 Pa· 4195 和信越 KJR - 5033 的黏度。 2. 4 增粘剂用量对硅橡胶硬度的影响 图 4 为增粘剂用量对硅橡胶硬度的影响 。

[12 - 16 ]

,简称白胶。

LSR 硅橡胶硫化后是高饱和的非极性橡胶, 主链由硅原子和氧原子组成,主链外侧排列着一 层非极性的有机基团,分子表面能低; 因而对基 体材料的粘接性低。 一般通过底涂或在 LSR 硅 橡胶中添加增粘剂来提高其与基材的粘接性能 。 使用底涂增加了生产工序和生产时间 ,降低了生 产效率, 且底涂溶剂挥发易造成环境污染; 因 此,添加增粘剂提高在 LSR 硅橡胶的粘接强度 一直是该领域的研究热点

加成型液体 ( LSR) 硅橡胶是硅橡胶中档次 较高的一类品种,它利用过渡金属 ( 如铂) 的配 合物作为催化剂, 使 Si—H 键和 Si—CH CH2 基发生加成反应而硫化

[1 - 2 ]

甲基环四硅氧烷为原料合成了一种增粘剂 ,考察 其加入量对加成型液体硅橡胶封装胶黏度和硫化 橡胶物理性能的影响; 并应用于二极管封装胶, 考察增粘剂加入量对封装二极管高温反向漏电流 的影响。

[17 - 25 ]

。

本实验以含环氧基的烯丙基缩水甘油醚和四

· 88 ·

第 26 卷

数字高阻计: PC - 68 , 上海精密科学仪器有限 公司; 介电常数及介质损耗测试仪: 配 QS37 电 桥、RY2 绝缘电极、 BR34 标准电容、 FY64a 电 源、RY2 - 2 温控器, 上海迪一电器有限公司; 电气强度测试仪: FYJK - 50 , 上海迪一电器有 限公司; 二极管 多 路 反 向 漏 电 测 试 仪: DTR - 901 ,上海天科智能化设备有限公司; 万能材料 试验机: CMT - 6104 ,深圳市新三思计量技术有 限公司; 傅立叶变换红外光谱仪: Nicolet 6700 , 美国 Thermo Fisher Scientific 公 司; 超 导 傅 立 叶 变换 NMR 仪: AV400 ,瑞士 Bruker 公司。 1. 2 增粘剂的合成 称取 60. 00 g 四甲基环四硅氧烷和 30. 00 g 烯丙基缩水甘油醚于 250 mL 三口瓶中。 通氮气 保护,20 ℃ 下稳定 30 min, 加入铂催化剂; 以 2 ℃ / min 速 度 升 温 至 50 ℃ 并 反 应 2 h; 再 以 2 ℃ / min速度升温至 80 ℃ 并反应 2 h; 反应混合 物在 150 ℃ 下减压蒸馏 ( 4 kPa ) 至无低沸物蒸 出,得 到 78. 56 g 黏 度 为 4. 5 Pa·s 的 淡 黄 色 液体。 1. 3 LSR 硅橡胶的配制 称取 100. 00 g 乙烯基硅油于 250 mL 不锈钢 反应釜中, 加入 6. 00 g 含氢硅油、8. 00 g 硅树 脂、3. 00 g 白炭黑、2. 00 g 钛白粉及计量的增粘 剂 ( 相 对 于 乙 烯 基 硅 油 的 质 量 分 数 分 别 为 0、 0. 5% 、1. 0% 、1. 5% 、2. 0% 、2. 5% 、3. 0% ) 。 通冷却水,以 1 500 r / min 的转速高速搅拌 1 h; 加入 0. 10 g 抑制剂,以 500 r / min 的转速高速搅拌 分散 1 h; 最后加入 0. 05 g 铂催化剂,以 500 r / min 的速度搅拌分散 2 h,出料,5 ℃ 下密封保存。 1. 4 性能测试 黏度: 根据 GB / T 2794 —1995 测定; 硬度: 根据 GB / T 531. 1 —2008 测定; 介电常数和介质 损耗因 数: 根 据 GB / T 1693 —2007 测 定; 电 阻 率: 根据 GB / T 1692 —2008 测定; 电气强度: 根 据 GB / T 1695 —2005 测 定; 粘 接 强 度: 根 据 GB / T 7124 —2008 测 定 ( 刚 性 材 料 对 刚 性 材 料) ,拉伸速度为 50 mm / s。 1. 5 测试样品制备 以聚 四 氟 乙 烯 为 模 具 制 备 硫 化 硅 橡 胶 板 ( 直径为 80. 0 mm,厚度为 1. 0 mm) 。硫化工艺: 排泡 1 h,经 100 ℃ /1 h、120 ℃ /1 h,210 ℃ /3 h。 以铜板为基材,按照 GB / T 7124 —2008 制备

CH3 CH3 HSiOSiH O O HSiOSiH CH3 CH3

应,由此推出反应方程式如式 ( 1 ) 所示, 各种 氢的化学位移归属示于方程式反应产物中 。

a b CH3 CH3 H k SiOSi O O k H SiOSiH k a a CH3 CH3

( 1)

2. 3

增粘剂用量对液体硅橡胶黏度的影响 图 3 是增粘剂用量对硅橡胶黏度 ( 25 ℃ )

2. 5

增粘剂用量对硅橡胶介电常数和介质损耗

因数的影响 增粘剂用量不同的硅橡胶硫化后 ,分别在室 温、40 ℃ 、60 ℃ 、80 ℃ 、100 ℃ 、120 ℃ 下测 试其介电常数和介质损耗因数, 结果分别见图 5 、图 6 。

图6

增粘剂用量对硅橡胶介质损耗因数的影响

a—4195 , b—KJR - 5033 , c—0 , d—0. 5% , e—1. 0% , f—1. 5% ,g—2. 0% ,h—2. 5% ,i—3. 0%

· 90 ·

第 26 卷

由图 6 可见,在相同温度下,增粘剂对橡胶 的介质损耗因数基本不产生影响 ; 但随着温度的 增加其介质损耗因数逐渐增加。相对而言,道康 宁 4195 的介质损耗因数较大。 2. 6 增粘剂用量对硅橡胶体积电阻率的影响 增粘剂用量不同的硅橡胶硫化后, 分别在

图5

增粘剂用量对硅橡胶介电常数的影响

. 5% , e—1. 0% , f—1. 5% ,g—2. 0% ,h—2. 5% ,i—3. 0%

由图 5 可见,在相同温度下,增粘剂对硅橡 胶的介电常数基本不产生影响; 但是随着温度的 增加 介 电 常 数 逐 渐 减 小。 相 对 而 言, 道 康 宁 4195 的介质常数较大。

图2

增粘剂的核磁共振氢谱图

第2 期

凌钦才等 . 加成型液体硅橡胶用含环氧基的有机硅增粘剂的制备 、表征及性能

· 89 ·

由图 2 可见,产物中有 10 种化学位移的氢, 其面积比为 9∶ 3∶ 2∶ 2∶ 2∶ 2∶ 1∶ 1∶ 1∶ 3 , 根据面积比 可推测是等量的含氢环体与烯丙基缩水甘油醚反

粘接 强 度 测 试 样 条。 固 化 工 艺: 排 泡 1 h, 经 100 ℃ /1 h、120 ℃ /1 h,210 ℃ /3 h。 1. 6 封装二极管性能 将加成型液体硅橡胶封装于二极管 ( 张家 港电子有限公司的 4007 管 ) 上, 排泡 1 h, 经 100 ℃ /1h、120 ℃ /1 h 和 210 ℃ /3 h 硫化; 然 后封装环氧黑胶,再在 170 ℃ 下硫化 5 h ( 二极 管封装白胶和黑胶在张家港电子有限公司进行) 。 在 800 V 和 150 ℃ 下测试封装二极管的高温 反向漏电流。

; 应用于电子电器元件的封装可起

到防潮、防尘、防腐蚀和防震作用,并提高电子 元器件的使用性能,是国内外广泛公认的极有前 途的电子工业用新型材料

[6 - 11 ]

。

s, 自制; 乙烯基质量分数 0. 1% , 黏度 5. 0 Pa· Me3 SiO ( Me2 SiO ) m ( MeHSiO ) n SiMe3 ] : 含氢硅油[ s, 自制; 活性氢质量分数 1. 5% , 黏度 1. 0 Pa· R3 SiO0. 5 ) a ( ViMe2 SiO ) b ( SiO ) c ] : 自制; 硅树脂[ ( MeHSiO ) 4 ] : 工 业 级, 上 四甲基环四硅氧 烷 [ 海硅山 高 分 子 材 料 有 限 公 司; 乙 烯 基 双 封 头 [ ViMe2 SiOMe2 SiVi] : 工业级, 上海硅山高分子 材料有限公司; 烯丙基缩水甘油醚: 工业级,曲 阜市华荣 化 工 新 材 料 有 限 公 司; 氯 铂 酸: AR, 沈阳有色金属研究院; 白炭黑: VK - SP30 , 杭 州万景新材料有限公司; 钛白粉: VK - TG500 , 杭州万景新材料有限公司; 2 - 乙烯基异戊醇: AR,上海瑞一医药科技有限公司。 旋转 黏 度 计: NDJ - 1 , 上 海 天 平 仪 器 厂;

1118 。 收稿日期: 2011作者简介: 凌钦才 ( 1966 —) ,男,工学博士,主要从事有 机硅材料的研究。E - mail: lingqc660429@ 163. com。

LSR 硅橡胶由乙烯基硅油、含氢硅油、 硅树 脂、催化剂、白炭黑、二氧化钛和抑制剂等组分 按照一定配比混合而成,可以包装成单组分或双 组分。单组分中温硫化液体硅橡胶用于二极管平 台保护