NCT刀具明细

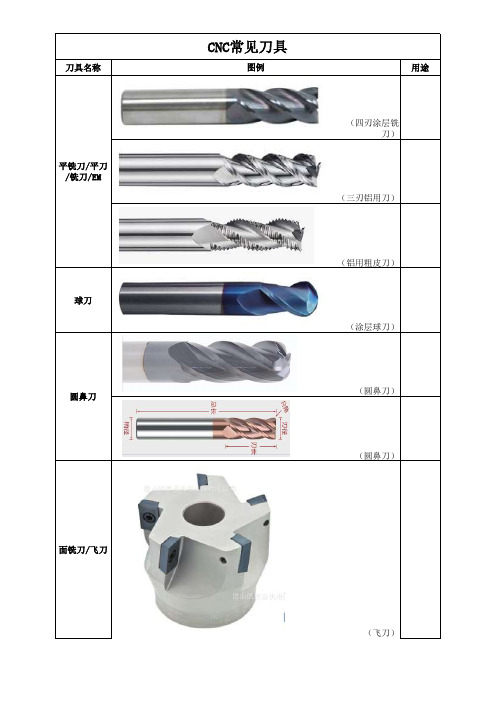

CNC常见刀具识别

刀具名称

用途

(四刃涂层铣

刀)

(三刃铝用刀)

(铝用粗皮刀)

球刀

(涂层球刀)

(圆鼻刀)

(圆鼻刀)

(飞刀)

CNC常见刀具

平铣刀/平刀/铣刀/EM

圆鼻刀

面铣刀/飞刀

图例

(倒角刀)

(倒角刀)

(铝用T型刀)

(镶合金T型

刀)

(锯片刀)

(铝用锥度铣

刀)

(铝用锥度铣

刀)

(燕尾刀)

(燕尾刀)

倒角刀

T型刀/槽铣

刀

锥度铣刀

燕尾刀

(钻头)

(钻头)

(阶梯钻)

(微型钻)

(沉头阶梯刀)

铰刀

(铰刀)

(中心钻)

(中心钻)

圆角成型刀

/R刀

(内R刀)

钻头/Drill

中心钻

(直槽丝攻)

(螺旋丝攻)

(先端丝攻)

(挤压丝攻)

(雕刻刀)

右牙刀/丝攻/丝锥/tap

雕刻刀

非标成型刀/异形刀。

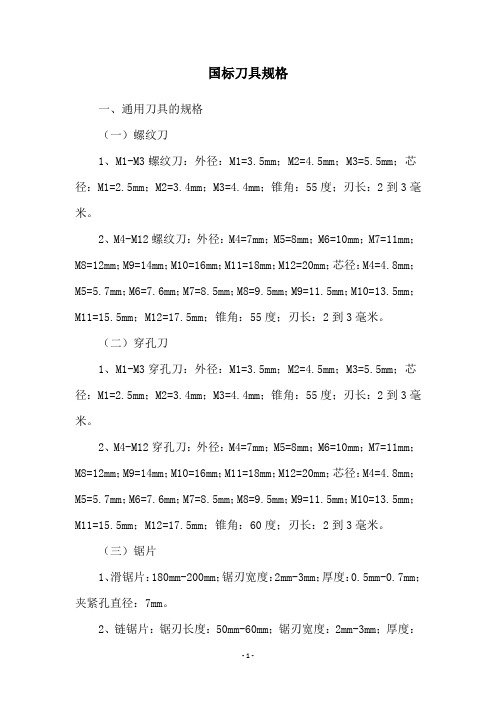

国标刀具规格

国标刀具规格一、通用刀具的规格(一)螺纹刀1、M1-M3螺纹刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12螺纹刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:55度;刃长:2到3毫米。

(二)穿孔刀1、M1-M3穿孔刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12穿孔刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:60度;刃长:2到3毫米。

(三)锯片1、滑锯片:180mm-200mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

2、链锯片:锯刃长度:50mm-60mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

(四)锯片安装座1、滑锯片:外径:14mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

2、链锯片:外径:16mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

NC数冲编程技术规范

1250*2010

1250*2140

冷板3.0

1250*2140

1240*1930

1250*2535

1500*2100

1250*2096

1250*2060

1250*2220

1000*2500

1250*2220

1240*2096

1375*2100

1500*2110

1250*2100

1250*2096

五 . 数据管理器,数据管理器全面管理着所有从网络中输入的数据(如产品、零件和加工信息),用于生成、更改和删除数据。您可以使用本程序从注册的数据中生成进度表 ,并出版格式,如带有条形码的操作指令手册来减少操作成本。可把图形和NC程序进行分类管理,以不同的格式输入输出。

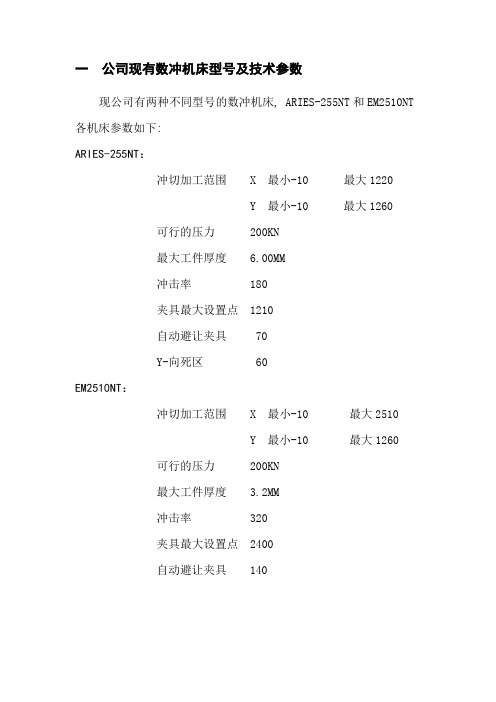

六 . 参数,用机器管理器,你可登记,修改和查看加工机器的名称和规格。有关加工机器的信息包括机器信息,激光信息,周边设备信息,串联装置信息,振荡器信息和切割条件信息,可设置 AMADA 机床,如:ARIE EM2510NT,ARIE 255NT,ARIE 244,ARIE 245,激光.冲床.折弯机等。

1250*2300

1250*2400

1240*2220

1400*1986

1500*2500

1250*2135

1250*2220

1250*2400

1250*2350

1250*2500

1250*1230

1400*2096

1500*2525

1250*2140

1250*2360

1250*2500

1250*2500

模拟界面

五数据库里查信息调程序

当程序编排好以后,可在数据库中调出该程序并查看相关信息

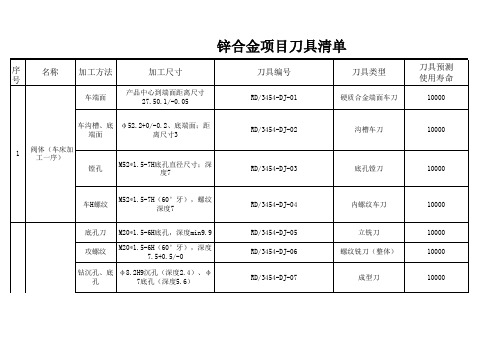

锌合金机加工刀具清单

序

名称

加工方法

号

加工尺寸

车端面

产品中心到端面距离尺寸 27.50.1/-0.05

刀具编号

RD/3454-DJ-01

刀具类型

硬质合金端面车刀

车沟槽、底 φ52.2+0/-0.2、底端面;距

端面

离尺寸3

1

阀体(车床加 工一序)

镗孔

M52*1.5-7H底孔直径尺寸;深 度7

RD/3454-DJ-02 RD/3454-DJ-03

沟槽车刀 底孔镗刀

刀具预测 使用寿命

10000

10000

10000

车H螺纹

M52*1.5-7H(60°牙),螺纹 深度7

底孔刀 M20*1.5-6H底孔,深度min9.9

攻螺纹

M20*1.5-6H(60°牙),深度 7.5+0.5/-0

钻沉孔、底 φ8.2H9沉孔(深度2.4)、φ

孔

7底孔(深度5.6)

RD/3454-DJ-04 RD/3454-DJ-05 RD/3454-DJ-06 RD/3454-DJ-07

内螺纹车刀 立铣刀

螺纹铣刀(整体) 成型刀

10000 10000 10000 10000

攻螺纹孔 M8X1-7H螺纹孔()深3.6

RD/3454-DJ-08

粗加工

φ4深19.66立铣刀

阀体(四轴加 工一序,双工

位)

扩孔

(φ4.4-φ4深19.66)成型刀

RD/3454-DJ-09 RD/3454-DJ-10

攻螺纹 攻牙5V1-1螺纹孔,深度3.5

RD/3454-DJ-11

钻孔

φ1.7

RD/3454-DJ-12

NCT加工知识收集

NCT加工知识收集第一部分机床功能1. NCT加工原理数控机床是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质(如纸带或磁盘)将数字信息送入专用的或通用的计算器,计算器对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行组件,使机床自动加工出所需要的工件或产品.2. NCT的主要结构(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行集中处理,以控制机床的各个工作过程.(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工的主要场所.3. 常见的加工方式NCT加工有多种方式,比如冲网孔、段冲、蚕食、切边角、自动移爪等,每一种加工方式都对应着特定的NC程序指令,使用相应的指令不仅使各种加工变得轻松,不易出错,而且.本节将就这些典型的NCT加工方式作一些说明.(1) 冲网孔在计算器外壳的样品加工中,NCT常常加工数目惊人的散热网孔.如下图所示为网孔的分布种类之控制Y方向.指令格式如下:G36 I ±d1 P n1 J ±d2 K n2 T 000G37 I ±d1 P n1 J ±d2 K n2 T 000I表示间隔,带下划线部分为I的值,正负号表示沿正方向或负方向.后面格式的含义一样.P表示X方向冲孔数;J表示Y方向间隔;K为Y方向冲孔数.T指令是用来指令所使用模具的位置,位于X、Y的位置之后.若为相同模具继续使用时,一直到另一只模具使用时才指定模具.(2) 连续冲(矩形)孔在NCT加工中,常会出现冲大的矩形孔的情形,冲这种孔可采用小型矩形模具连续冲孔的方式.在NC指令中,它是由G67指令来完成的.此模式是由G72所设之基准开始,将平行X轴方向长e1,Y轴方向长e2的矩形,以长w1,宽w2的模具连续冲孔得到.指令格式如下:G67 I ±e1 J ±e2 P ±w1 Q ±w2 T 000使用正方形模时省略Q.例如图中的矩形孔加工程序可用以下程序来完成:G72 G90 X560.00 Y370.00G67 I –240.00 J –120.00 P30.00 T207 上式中,G72是模式基准点指令,欲指定模式基准点,在坐标值前要加上G72.G72指令只有指示坐标的作用,不能决定位置或实行冲孔,在其下一行,则须是冲孔的指令.(3) 蚕食在没有Laser 切割机的情况下,有时加工一个尺寸较大的圆环或直长圆就用蚕食方式来做.蚕食模式是从以G72所定的基准点为中心, r为半径的圆周上与X轴夹角为θ1的点开始,在相距总共θ2的角度内,以直径为Φ的模具,作间隔为d的步冲.指令格式如下:G68 I r J ±θ 1 K ±θ 2 P ±ΦQ d T 000 两个θ角前的“±”号表示方向,Φ前的“±”号表示内外侧,+表示在圆的外侧加工,-表示在圆的内侧加工.d表示蚕食间隔角度.举例如下,图中要切一个半径为120的环形孔,环的角度为120°,程序可以这样编写: G72 G90 X 600.00 Y 530.00G68 I120.00 J30.00 K120.00 P–20 Q6.00 T303P为0时,即指在所指定半径的圆周上作蚕食加工.蚕食也可以使用矩形刀具进行.如图所示即是.模具对X轴设定为115°(-245°),加工进行的同时模具的角度也会自动补正.程序如下:G72 G90 X400.00 Y500.00G68 I60.00 J25.00 K45.00 P0 Q8.00 T220 C115.00基准点也要加工时.将G72删除而将T220及C±θ提到上一个块.即G90 X400.00 Y500.00 T220 C±θG68 I60.00 J25.00 K45.00 P0 Q8.00 C115使用G68指令要求相邻冲孔间距不能超过8mm(对PEGA357)或8°(对350spm机).否则会报警/如果要进行这样的冲孔.可改用G78指令.其格式和G68一样.(4) 切边G72 X350,Y210G66 I120.00J45°P30.00Q20.00D-0.15T256如改为:G72 X350,Y210G66 I120.00J45°P-30.00Q-20.00D-0.15T256则会在虚线部分加工.(5) 自动移爪每种型号的NCT机都有特定的加工范围.VIP357型机的加工范围是X:-10~1830 Y:-50~1270.如果X方向超越此范围,可使用自动移爪指令G27加以调整.格式为G27 X 移动量.图显示了使用自动移爪方式的前后情况.图中画剖线的是两块圆柱形押板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退,并向X轴正方向移动了300mm,然后向内进入到相应位置,夹紧.这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.如果是Y方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.第一种情况,夹爪位于上下模之间,冲孔会损坏夹爪;第二种情况,虽然夹爪不会损坏,但材料因处于不同平面而变形.解决的方法是改变夹爪位置、改变模具刀位、改变模具尺寸或设计代用夹爪.从上面的说明已经可以体会到NCT加工的灵活与方便.通过丰富的NC指令可以实现各种各样的冲孔、切边、成形、敲出等形式的加工,基本上能够满足样品下料生产中的需要.如果NCT与Laser联合使用,效率会更高.4. 材料特性与NCT加工的关系影响NCT加工的材料特性是材料塑韧性和材料硬度.一般来说,适中的硬度和塑韧性对冲裁加工是有益的.硬度太高会使冲裁力变大,对冲头和精度都有坏的影响;硬度太低,使冲裁时变形严重,精度受到很大的限制.与硬度对立是材料塑性,硬度高则塑性低,硬度低则塑性高.高的塑性对成形加工有利,但不适合于蚕食、连续冲裁,对冲孔和切边也不太合适.低塑性能提高加工精度,但冲裁力会上升,不过只要不是低得离谱,影响也不是很大.韧性对加工时的反弹起很大的决定作用.适当的韧性对冲裁是有益的,它可以抑制冲孔时的变形程度;韧性太高则使冲裁后反弹严重,反而影响了精度.。

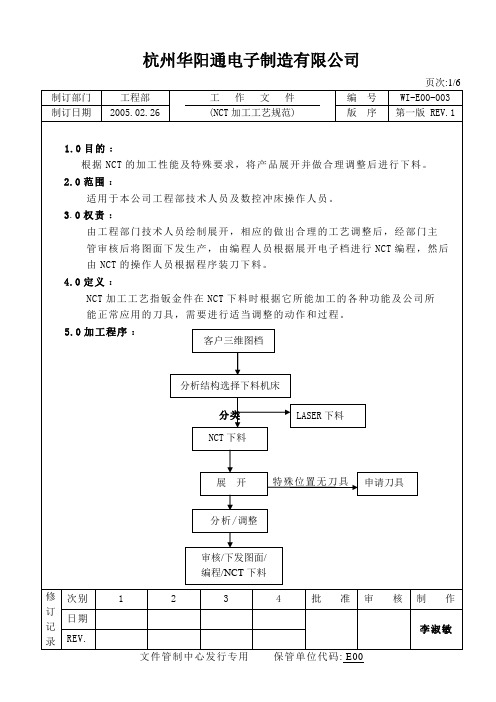

NCT加工工艺规范

制订部门

工程部

制订日期 2005.03.17

工作文件 (NCT 加工工艺规范)

编号 版序

页次:2/6 QP-E00-003 第一版 REV.1

6.0 内容﹕ 6.1 机床(NCT) 最大可操作范围:2070*1260mm 6.2 机床为液压式,最大吨位为:17T 6.3 NCT200 可加工的最小板厚为:0.5,可加工 SECC,SPCC,SPHC,SUS,Cu,AL 及绝缘 板类钣材。 6.3.1 加工 SECC,SPCC,SPHC 时最大可冲 T=3.0.(在安全状态下) 6.3.2 加工 SUS 时最大可冲 T=2.0. (在安全状态下) 6.3.3 加工 Cu,AL 时最大可冲 T=5.0. (在安全状态下) 6.3.4 需要注意的是在图面上所绘制孔径的大小必需要大于要使用的板厚: 如:零件所要求的板厚为 2.0,那么在展开图中所画的孔或工艺孔/槽 的直径或最小尺寸必须要大于 2.0

修 次别 订

日期 记 录 REV.

1

2

3

文件管制中心发行专用

4

批 准审 核制 作

李淑敏

保管单位代码: E00

1

2

3

文件管制中心发行专用

4

批 准审 核制 作

保管单位代码: E00

李淑敏

杭州华阳通电子制造有限公司

制订部门 制订日期

工程部 2005.03.17 5.6:冲压印:

工作文件 (NCT 加工工艺规范)

编号 版序

页次:4/6 QP-E00-003 第一版 REV.1

中心

5.7:双 D 网孔刀

5.8:方孔网孔刀

6.8 夹爪范围及要求。 夹爪范围最小可调到 197*72,即:工件加工的最小尺寸为 72, 197 为可调尺寸,为两个夹爪之间的,也就是每两个普通刀位间的距离, (每两个普通刀位间的距离为 200MM)

瓦尔特 (Walter) Xtra·tec

_ W ALTER XTRA·TEC ® INSERT DRILL 可转位刀片钻头孔加工刀具创新产品手册孔加工WALTER TIGER-TEC® SILVER 银虎刀片技术—切削领域内的全新技术2瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济刀具– 带四刃刀片的钻头– 直径范围 13.5–59 mm – 有效齿数 Z = 1– 钻深:2 x D 、3 x D 、4 x D 和 5 x D – 刀片的理想位置使加工时的受力 平衡均匀– 优化的排屑槽,可以使切屑顺畅 排出,并保证刀杆的稳定性– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便Xtra·tec ® Insert Drill 可转位刀片钻头应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产行业以及航空和航天工业最优的刀片布置,有利于加工过程中的 力平衡镀镍的螺旋排屑槽 使排屑流畅顺利Xtra·tec ® Insert Drill 可转位刀片钻头 3客户收益:– 允许提高加工参数,从而提高生产效率– 优化了加工时的切削力,从而使孔加工公差更小– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 节省了额外的工序– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性型号:B4212、B4213、B4214、B42154瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 高效的刀夹式解决方案刀具– 四刃刀片的钻头– 有效齿数 Z = 1– 刀夹式设计 (1 个中心 + 1 个周边)– 直径范围 59–120 mm (标准品至 80 mm)– 直径可调节,公称直径 +0.6 mm – 钻深 1 x D c 至 5 x D c (标准品 3 x D c )– 可提供瓦尔特 NCT 接口的模块化 钻头– 刀片的理想位置使加工时的受力 平衡均匀– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产工业以及航空和航天工业客户收益:– 允许提高加工参数,从而提高生产效率– 瓦尔特 (Walter) 模块化系统提高了灵活性– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 刀夹结构方式– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性WALTER XPRESS 瓦尔特速致– 瓦尔特速致适用于直径范围59–120 mm 、长度至 5 x D c 的刀具– 提供的标准刀夹 (见产品信息) 完整地涵盖了该范围– 模块化结构形式可以缩短交货期– NCT 接口确保模块化刀具结构以及 刀柄可安装到几乎所有机床主轴中刀夹:FR743C-6刀夹:FR746P-6刀夹:FR744P-6Xtra·tec ® Insert Drill 可转位刀片钻头通过可径向调节的 外刀夹进行公差补偿采用刀夹结构方式, 磨损件更换简单镀镍的螺旋排屑槽 使排屑流畅顺利用于模块化结构的 Walter NCT 接口Xtra·tec ® Insert Drill 可转位刀片钻头 5刀具名称:B4212-5898410可转位刀片:P4840P-3R-E57 / P4841C-3R-E57切削材质:WKP25S / WKP35S直径:23.7 mm工件名称:连杆材料:C70钻孔深度:30 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c210 m/min210 m/min n2820 rpm2820 rpmf z0.08 mm/转0.08 mm/转v f226 mm/min226 mm/min Z11刀具寿命2500 个零件4500 个零件客户收益:– 刀具寿命从 2500 件提高到 4500 件– 实现更高的加工参数和工艺可靠性– 更好的表面质量6刀具名称:B4214.F40.40.Z1.160R-6可转位刀片:P4848P-6R-E57 / P4841C-6R-E57切削材质:WKP35S / WXP40直径:40 mm工件名称:弹性连接件材料: 1.72钻孔深度:148 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c220 m/min163 m/minn1751 rpm1297 rpmf z0.05 mm/转0.15 mm/转v f88 mm/min195 mm/minZ11加工时间101 秒46 秒刀具寿命2368 个零件7104 个零件客户收益:– 刀具寿命提升达 + 200%– 生产效率提升达 + 120%– 释放了机床能力Xtra·tec® Insert Drill 可转位刀片钻头 7应用示例 3:加工连杆刀具名称:B4212-5642880可转位刀片:P4841P-5R-E57 / P4841C-5R-E57切削材质:WKP25S / WKP35S直径:31.5 mm工件名称:连杆材料:36MnVS4钻孔深度:20 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c120 m/min140 m/min n1200 rpm1400 rpmf z0.21 mm/转0.18 mm/转v f250 mm/min250 mm/min Z11刀具寿命800 个零件3600 个零件客户收益:– 刀具寿命从 800 件提高到 3600 件– 无振动– 更好的表面质量– 实现更高的加工参数和工艺可靠性8应用示例 4:加工离合器盖刀具名称:B4212-5538329可转位刀片:P4840P-3R-A57 / P4841C-3R-A57切削材质:WKP35S / WXP40直径:22 mm工件名称:离合器盖材料:GGG-40钻孔深度:15 mm切削参数:原有刀具银虎刀片技术 Tiger·tec ®Silver v c 120 m/min 130 m/min n 1737 rpm 1880 rpm f z 0.1 mm/转0.12 mm/转v f 174 mm/min 226 mm/min Z11加工时间5 秒4 秒客户收益:– 在保证相同刀具寿命的情况下生产效率提高 + 20%– 刀具寿命相同– 无振动– 实现更高的加工参数和工艺可靠性瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济周边刀片– 钻孔直径上可选择烧结的刀片, 为圆角形刀尖– 钻孔直径上也可选择磨削的刀片,刃口为修光刃设计,可实现非常好的表面质量– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质带来最高切削速度和最大工艺可靠性中心刀片– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质在加工 ISO P 和 ISO K 类工件材料时具有更长寿命和最大工艺可靠性– 新品:新 PVD 切削材质 WXP40 在 ISO P 、ISO M 和 ISO S 材料钻孔时 实现更长刀具寿命– 专门为中心刀片的要求而设计A 57 — 稳定型– 0° 前角– 用于不利的加工条件,主要用于铸铁和钢件E 57 — 通用型– 13° 前角– 用于中等加工条件– 用于铸铁和钢, 也用于不锈钢和 难加工材料切削刃标记切削刃口带 0° 加强型倒棱锋利的断屑槽型四周磨削E 67 — 专用型– 13° 前角– 特殊槽型确保最优的切屑成型– 适用于长切屑材料,例如 St37、不锈钢以及难加工的材料和铝不同的槽型步骤 1从瓦尔特综合样本第 H 8 页起的 材料表中找到要加工的材料。

山特维克可乐满 刀具样板

1车削牌号GC4205适合稳定工况和更高温度下钢的半精加工到粗加工,专为P01-P10应用范围进行了优化。

牌号GC1125异常锋利的PVD 牌号,专用于不锈钢的轻型车削。

牌号GC1515独特且高耐磨性的CVD 牌号,适合钢的轻型车削。

-WMX 槽形负前角刀片车削的首选Wiper (修光刃)——确保了在更高进给下进行高安全性切削。

-HM 槽形专用于要求高韧性的钢和不锈钢材料的最初阶段切削。

请参见第A9 页。

用于小零件加工的CoroTurn ® TR适合在纵切机床上进行杰出仿形加工的刚性刀片定位。

请参见第A147 页。

CoroTurn ® SL,带HP 冷却液SL 切削头系统现在也可提供适合内圆切削的高精度冷却液。

请参见第A256 页。

CoroTurn ® RC带可乐满Capto 接口的切削单元,用于内圆切削。

请参见第A200页。

QS ™刀柄系统快换刀柄系统,用于Citizen 和Star 纵切机床。

请参见第A178页。

CoroTurn ® XS适合小零件反车和梯形螺纹切削的刀片类别。

请参见第A318页。

CoroCut ® MBACME 与Stub-ACME 螺纹切削刀片,适合低至10mm 的小孔径。

请参见第B94页。

此样本中的新产品此样本中的新产品切断和切槽牌号GC1125切断和切槽的首选牌号,现在也可用于一系列刀具。

请参见第B16页。

牌号 CT525金属陶瓷牌号,用于头号切断和切槽系统——CoroCut单/双刃。

请参见第B16页。

螺纹切削CoroThread 266超刚性刀具,确保了高精度和高生产效率的螺纹切削性能。

请参见第C10页。

钻削CoroDrill Delta-C R846高安全性的HRSA加工,适合航天航空发动机和工业燃气轮机应用。

请参见第E6页。

CoroDrill 880完善了浅孔钻产品种类——新增直径大小12-13.5mm,5倍径。

OSG刀具加工参数表

NS 系列 品名OSG 系列品名日本OSG 刀具中文品名

参考图样备注:

MACH225FXS-LN-EBDS F X 塗層钢用超硬高钢性長頸兩刃球刀MRB230WX-LN-EBD WX 塗層钢用超硬長頸兩刃球刀MSB230FX-MG-EBD F X塗層细槽加工直柄兩刃球刀MHR230WX-LN-EDS WX 塗層细槽加工長頸兩刃端刀MHR430FX-LN-EMS FX 塗層钢用超硬長頸四刃端刀MSE230FX-MG-EDS F X塗層直柄兩刃端刀NSR-2FX-CR-MG-EDS FX 塗層鋼用超硬兩刃圆鼻刀MHD645FXS-EMS FX 塗層鋼用超硬多刃短刃剛性刀MHD445FXS-EMSS FX 塗層鋼用超硬多刃超短刃剛性刀MRT425 (4teeth)FXS-RB-TPE FX 塗層鋼用超硬細槽加工錐刃刀MSZ345

WX-SHTSS(new)鋼用超硬三刃刀

FCT 系列 品名OSG 系列品名美国OSG 刀具中文品名

参考图样

粗加工用HP421 BN 球头两刃铣刀粗加工用HP434圆弧角四刃铣刀粗加工用HP441单头四刃铣刀粗加工用

HP450

高钢性多刃铣刀

绿点集团使用刀具系列表

WX 、FX(TIALN 塗層)LN(長頸)CR(圓弧)

EBD(兩刃球刀)EDS(兩刃端刀)EMS(四刃端刀)

MG(超细晶粒硬质合金)EMSS(多刃超短端刃)RB(细深槽加工用)TPE(锥形立铣刀)

V=3.14*D*N/1000 F=f*n*N。

台励福HP1250数控冲床操作手册簿

数控冲床操作指导书一、机床介绍1,NCT加工原理转盘操作面板夹爪工作台NCT即数控机床﹐是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质(如纸带或磁盘) 将数字信息送入专用的或通用的计算机,计算机对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行元件,使机床自动加工出所需要的工件或产品2. NCT 的主要结构(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行集中处理,以控制机床的各个工作过程.(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工的主要场所.3. NCT 机床类型Tailift机床:HP12504. 刀盘与刀具1,刀盘情况2. 刀具情况NCT 刀具按外形尺寸的大小分A﹑B﹑C﹑D﹑E 五个级别﹐A 级外形尺寸最小﹐E 级最大。

各级别刀具与刀盘上的刀位相对应。

目前我们使用的机型HP1250只有A、B、D三种刀型。

刀盘刀位安装模具尺寸规格如下表:※( )内的数字表示适用模具的型号.NCT 刀具的种类及其代号为:矩形刀------ RE 腰形刀----- OB圆刀------ RO 双D 刀------DD正方刀------ SQ 切角刀------ CR特殊刀------ SP 单D 刀------ SD3. X 和Y 方向定义如下﹕X 方向为平行于两夹爪的方向﹐Y 方向为平行于定位销或定位柱的方向。

见下图﹕4.加工范围:Tailift HP1250 加工范围为1250*2500(mm)如果X 方向超越此范围,可使用自动移爪指令G2 7 加以调整.定位销夹爪格式为G2 7 X 移动量. 下图显示了使用自动移爪方式的前后情况. 图中画剖线的是两块圆柱形压板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退, 并向X 轴正方向移动了Amm, 然后向内进入到相应位置,夹紧. 这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.定位销如果是Y 方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.第一种情况, 夹爪位于上下模之间,冲孔会损坏夹爪;第二种情况,虽然夹爪不会损坏, 但材料因处于不同平面而变形.解决的方法是改变夹爪位置、改变模具刀位、改变模具尺寸或设计代用夹爪.5 . 工件的定位工件在NCT 上的定位是靠夹爪和Y 方向上的定位销或方形定位块定位﹐将工件靠在夹爪上可确定Y 方向的位置﹐再靠在定位销或方形定位块上﹐可定X 方向的位置。

数控冲床NCT操作注意点

数控冲床在操作中应注意的问题异常分析1. 产品上特殊成型过多引起加工中板材变形大撞板跑位.1. 拆分工艺:取消部分特殊成型做二次加工或其他工站加工(注意确认方法可行性及刀具干涉).2.改变加工方法:a..先切部分边﹐消除成型后板材上的变形应力.b.每张大板分多次加工。

3.改善模具﹐减小成型变形﹕.更换压料弹簧﹐增强压料力(选用压料模具).模具打合模。

2. 材料来料变形过大造成加工异常1.换料﹔2.先切一条边﹐减轻材料变形﹔3.把变形板材剪成小片加工。

3.产品下料接点留取不合理造成加工异常。

1.加大接点﹔2.特殊成型改在切边前加工﹐或留几刀在特殊成型后加工﹔3.成型加08,09延时,放慢加工速度。

4. 刀具不良(带料﹑卸料不良)引起走位.1.修模(卸料弹簧更换﹑磨刀,加卸料板)2.取消作二次加工﹐3.成型加08,09延时﹐增加模具卸料时间﹔4.加高毛刷或换硬毛刷﹐用於卸料﹔5.加70优化走刀路径﹐利於模具卸料﹔5. 下模过高﹐引起撞板跑位.1.下模加卸料板或优力胶﹔2.加高毛刷3.加70避位﹔4.加工时将高的下模卸下﹔5.将该模具取消做二次加工.6. 特殊成型过多﹐引起变形..磨刀﹐刀具退磁..在冲製带料的刀具时﹐先用小刀冲预孔7. 特殊成型间距较小﹐引起相邻两个成型拉料变形..改变加工方法﹐如相邻两沙拉间隔较小时﹐引起拉料变形﹐挤料﹐可改加工方法﹕预孔→沙拉→预孔→沙拉..改工艺﹕如沙拉可改前加工绞.8. 网孔加工变形大引起异常(撞板﹐跑位)1.网孔尽量改用多孔刀加工﹔2.一张大板分几次加工(可先加工靠近夹爪边的板料﹐后加工另一部分,减少变形)3.改变加工顺序﹐先切一条边﹐以减少材料变形.9. 下模较低(较高)引起变形.1.垫高下模(合模面稍高於下刀盘面).2.较高成型模旁不适合装也.3.两较高的成型不能装在一起.4.将较高下模卸下.5.取消成型做二次加工.10. 特殊成型离边或孔太近﹐引起拉料变形.1.特殊成型放在切边或冲孔的前加工(充分利用避位刀).2.改工艺﹐如孔可以改割(下工站為11. 毛刷太高或卸料弹力较大引起变形.1.换软毛刷或降低毛刷﹐2.换卸料弹簧.12. 产品画伤1.反面画伤(下模画伤).加高毛刷或换硬毛刷.加工时将较高下模..下模贴胶布或加优力胶..减小加工变形2.正面画伤(上模)..调高上模顶部位置..减少材料加工变形画伤压线/沙拉 2.沖內孔3.90度切边4.沖卡槽預孔5.抽卡槽6.沖网孔7. 0度切边架模时应注意1.首先操作人员要穿好工鞋﹑戴好手套﹐再将装模所用辅助工具和要装的刀具备好﹐排列整齐﹔2.将刀具车靠近机床﹐方便拿取刀具﹐对照程式报表检查刀具规格﹑上下模是否一致﹐间隙是否符合加工要求﹐并检验其刃口良好,退磁﹐下模有尖锐角的﹐需磨圆角处理﹐以防画伤﹔转动刀盘﹐将图纸要求装刀的工位转到刀具安全门处﹔3.将刀盘的护模板拆下﹐用气枪将模位吹干净﹐清理刀盘内的赃物、垫片、废料﹔形状不同模位拆卸刀盘护模板方法各不相同﹕1).-255/-2510机床﹕外圈刀位用一字螺丝刀从护模板中间结合方孔处伸进﹐轻轻上翘﹐将护模板取下,或用铜棒(折弯棒)从缺口处往上敲。

NCT 刀具手册

侃目錄第1章 前言 3第2章 NCT 模具結構與分類 4~12 第3章 NCT 模具使用編碼原則 13~17 第4章 NCT 模具使用原則 17~18 第5章 NCT 模具的刃磨 18~20 第6章 NCT 模具使用過程中經常出現的問題及解決方法 20~22 第7章 模具間隙的選擇 22~23 第8章 如何提高模具的使用壽命 23 第9章 沖壓力的計算與合理使用 23~25 第10章 模具刃磨量的計算方法 25~26核准 審核 承辦 王建剛 趙文虎 10/13/00NWE 樣品中心NCT 模具開發編制NCT 模具手册冊第11章沖壓非金屬材料時的注意事項 26~27第12章特殊模具注意事項 27~28第13章模具材料种类与特性 27~29第14章二次逃角 29~30第15章剝脫力之計算. 30~31第16章刀具设计注意事项 31~32結束語 32第一章前言隨著NWE的不斷成長壯大.NCT發揮著越來越重要的作用.它以經濟,快速,加工質量高,應變能力強等特點作為樣品制造的先鋒,倍受重視.但是,隨著機台數量的增加,模具使用越來越頻繁,模具的保養與維護就顯得尤為重要.俗話說:“磨刀不誤砍柴功”.所以正確合理的使用NCT模具確實有事半功倍的作用.本書將通過對NCT模具分類,結構.使用過程中注意事項,保養與維護等方面詳細介紹.供每個初學者或在職員工.正確使用模具,減少因工作失誤而造成不必要的損失.本書是速成教材,書中列舉大量的實例.附有插圖和圖片,使學者有更深刻的感官的認識,以幫助同仁更合理,有效使用NCT模具.NCT模具開發10/24/2002第二章 NCT模結構與分類2.1NCT模具結構按用途分為沖孔(落料)模具和成型模具.沖孔模具分為: 圓刀(RO), 長方刀(RE), 正方刀(SQ), 長圓刀(OB), 圓角矩形刀(RR), 插座刀(CZ), 單D刀(SD), 雙D刀(DD), 三角刀(SJ)﹐六邊形(LB), 切角刀(CR)﹐異孔刀(YX)﹐落料模(LL)﹐多孔刀(DK)成形模具分為:OB抽形(OBTC)﹐毛毛虫(MM)﹐矩形半剪(REBJ)﹐汤匙刀(TC)﹐鹰翼刀(TC)﹐沙拉孔(SL), 凸點(TD)﹐凸包(TB)﹐半剪(BJ) ﹐中橋(ZQ), 抽孔(CK), 抽芽(CY) ,自攻牙(ZGY).中心沖(ZXC),压印(YY)﹐压线(YX)﹐卡槽(KC) 加強筋(JQJ)﹐卡鉤(KG)﹐垫角(DJ)﹐字模(ZM),特殊成(FHM)﹐2.2沖孔模具的結構可分為:a.沖針. 參與剪切動作,屬于易損件,分長體(普通)與短體(ULTRA)兩種.如圖所示調整螺母退料彈簧沖針下模退料板b. 退料板. 分開沖針與板料和壓料作用.有單片式(ULTRA)和套筒式(普通).b.退料彈簧. 沖針被壓下的自動復位作用,有沖壓極限,屬易損件.c.調整螺母. 緊固彈簧和調整模具長度.d.下模. 與沖針共同完成剪切的動作,有落廢屑的作用.e.導套. 沖針沖壓動作導向作用.有純粹導向作用式(ULTRA)與帶退料板式(普通).2.3成形模具的結構可分為:(具體結構詳見第六頁至第十二頁成型模具結構示意圖)f.沖子. 成形加工的重要組成部分.按加工要求有上下之分.g.入子. 成形加工的重要組成部分.按加工要求有上下之分.h.上模座. 固定沖子或入子及模具導向定位i.下模座. 固定入子或沖子,有導向定位作用j.上退料板. 根據加工要求可有可無,起成型后的板材與沖子或入子的分離作用.下退料板有托起板料,防止沖子或入子劃傷板料.k.下退料板. 根據加工要求可有可無,起成型后的板材與沖子或入子的分離作用.下退料板有托起板料,防止沖子或入子劃傷板料的作用.2.4 模具示意圖第三章 NCT使用編碼原則一.NCT模具編碼本著簡單易記的原則,一般標准沖孔切邊模具編碼前兩位取其英文字母或漢語拼音縮寫后為模具規格,其模具編碼規定規定如下.1.圓形編碼為 RO 例如Φ6.0圓刀編碼為RO6.02.正方形編碼為 SQ 例如4X4正方形編碼為SQ4.03.矩形編碼為 RE 例如50X5矩形編碼為RE50X5若非0.2mm間隙的沖孔刀,在刀具編碼后加-間隙值.例如RE50x5間隙0.4mm的沖孔刀,其編碼為RE50x5-0.4(其它沖孔刀同此標准)4.長圓形編碼為 OB 例如17X3(最大外形)長圓刀編碼為OB17X35.圓角形模具有兩種編碼為其一為 CR 例如,如圖所示, 切R2角編碼為CR2其二為 CRJ,如圖所示,切R2角模具編碼為CRJ26.單D形編碼為 SD 例如,如圖所示,模具編碼為SD10X87.雙D形編碼為 DD 例如,如圖所示,模具編碼為DD10X68.正六邊形編碼為 LB 例如邊長為6的六邊形編碼為LB6.09. 插座分為兩種其一編碼為 CZ 例如,如圖所示模具編碼為CZ15X9(15,9為插座最大外形尺寸),其二為兩邊帶耳編碼為 CZR 例如下圖編碼為CZR70x1110.圓角矩形編碼為RR 例如,如圖所示,RR35.59x12.29xR1.5211.無接點切邊模具編碼為 WD 例如70X6的無接點模具編碼為WD70X6二.非標准沖孔,落料模前兩位取其漢語拼音字母,后三位輔以流水碼(以開發時間先后為順序)1.異形孔編碼為 YK 例如,如圖所示,模具編號為按開發先后順序分別編碼YK001,YK002,2. 多沖孔編碼為 DK 例如,如圖所示,一次沖12個SQ4.0孔的多沖孔模具編碼為DK001(001為開發先后順序的流水碼)3. 落料模為編碼為 LL 例如,LL001,LL002(001,002為開發時間順序)4. 三角沖孔模具編碼為 TR 例如,TR001,TR002三.標准成形模.標准成形模為,橋形,凸包,半剪,抽孔,抽牙,沙拉孔,自攻牙,壓印,壓線,字模,中心沖,墊角,卡槽,段差,加強筋,以上模具前三~五位用英文字母表示成形性質,及成形方向,后三位為開發順序流水碼.1.沙拉孔編碼為 SL 沙拉孔分為正面SLZ,反面SLF例如,如圖所示,其編碼為SLZ001,若為后面沙拉孔編碼為SLF0012.加強筋編碼為 JQJ 例如,如圖所示,若為向上加強筋其編碼為JQJS001(S表示向上),若為向下編碼為JQJX001(X表示向下)3. 卡槽編碼為 KC 例如,如圖所示(卡槽均為向上)模具編碼為KC0014. 段差編碼為 DC 斷差分為向上DCS,向下DCX.例如,如圖所示模具編碼為DCX0015. 中橋編碼為 ZQ 中橋分為向上ZQS,向下ZQX例如,如圖所示,模具編碼為ZQS0016.中心沖編碼為 ZXC 中心沖分為向上ZXCS001,向下ZXCX001.7. 字模編碼為 ZM 字模分為正面ZMZ001, 字模反面ZMF0018. 自攻牙編碼為 ZGY 例如,目前使用的自攻牙模具有:自攻牙向上M3.5X1.3編碼為ZGYS001,9. 凸包編碼為 TB 凸包分為向上TBS,向下TBX,凸包有兩種形式一種為外形較大面為平面,一種外形較小頂面為圓弧面.如圖所示:例如,如圖所示,模具編碼圖A為TBS001,圖B為TBX00110. 半剪編碼為 BJ 半剪編碼向上BJS,向下BJX.半剪外形可分為圓形,與方形例如,如圖所示,11. 抽孔編碼為 CK 抽孔分為向上CKS,向下CKX例如,如圖所示,模具編碼為CKS00112. 抽牙編碼為 CY 抽牙分為向上抽牙CYS,向下抽牙CKX備注:抽牙與抽孔區別在于,抽孔主要用于鉚合或過孔,抽牙用于攻牙.13. 壓印編碼為標准壓印和非標准壓印a.標准壓印有L形壓印編碼為 YYL 正面YYLZ 反面YYLF按開發先后順序輔以三位流水碼,例如YYLZ001,YYLF002.箭頭編碼為 YYJ 正面YYJZ 反面YYJF接地符號編碼為 YYD 正面YYDZ 反面YYDFb.除上述三種壓印外其餘編碼為 YY 正面YYZ 反面YYF14.壓線編碼為 YL 正面壓線為YLZ,反面壓線為YLF15.墊角編為 DJ 向上墊角為DJS,向上墊角為DJX,如下圖所示四.特殊成形除以上所規定的成形外其它均定義為特殊成形特殊成形編碼為 TC 正面成特殊成形編碼為TCZ,反面特殊成形編碼為TCF備注:同一規格模具編碼相同(蒼庫流水碼不同)第四章 NCT模具的使用原則NCT模具只有遵守一定的使用原則,才能保證模具的加工精度和使用壽命,所以NCT模具應在使用過程中應注意以下几點:1.所有NCT模具應盡量避免單邊切,尤其是長方形模具嚴禁單邊切, 單邊切會使模具的壽命減少1/2.2.“能大不小”指在蠶食加工中,盡量選用較大的圓形模具或正方形模具.3.“能少不多”指在加工過程中,能用模具一次加工,不用小模具多次加工.4.盡可能選用氣吹模具,因其具有良好的潤滑性和冷卻性,以逐漸取代傳統模具, 在無法避免時,應對模具的外套和內壁經常潤滑,清理廢鐵屑.5.經常刃磨,保持模具的鋒利狀態,達到模具的最佳使用狀態,利於延長模具壽命,(在第五章,NCT模具的刃磨中詳細介紹)6.沖壓力的合理使用,(將在第九章沖壓力的計算中詳細介紹)7.模具安裝應到位,避免因沒有裝到位而撞斷模具,如圖為撞斷的幾把模具:8.模具在安裝中應注意角度,因有些模具設計有45° 180° 270° 方向,所以在安裝時千萬注意角度,如圖因角度裝錯而損壞的模具.未損壞模具報廢模具9.合理使用間隙,避免間隙選用不合理造成模具損壞.(詳見第七章,模具間隙的選用)10.特殊模具在加工中,特別注意合模,當成形高度達到要求時,即為模具合模,當出現達不到加工要求和板料變形時均為模具不合模所造成.11.特殊模具在加工過程中當出現模具上模或下模損壞均為模具選用不合理,例如常見的沙拉孔模具的加工厚度應與板料厚度相一致,當不一致時表現為加工達不到要求和模具損壞.12.不論任何模具都應在裝拆中注意保護沖子和入子的刃口,這樣才能保証加工精度和加工品質.第五章 NCT模具的刃磨4.1模具刃磨的重要性定期刃磨模具是沖孔質量一致性的保証.定期刃磨模具不僅能提高模具的使用壽命而且能提高機器的使用壽命,要掌握正確的刃磨時間.4.2模具需要刃磨的具體特征對于模具的刃磨,沒有一個嚴格的打擊次數來確定是否需要刃磨.主要取決于刃口的鋒利程度及材料的類型及厚度.4.3模具是否需要刃磨主要由以下三個因素來決定a.檢查刃口的圓角,如果角半徑到R0.1mm就需要刃磨(詳見圖A)圖Ab.檢查沖孔質量,是否有較大的毛刺產生?(見圖B)圖B 4.4模具及時刃磨的重要性a.不正確的刃磨方法―刃磨量太大不正常的刃磨會急速加劇模具刃口的迅速破壞,打擊次數小于100000次沖頭刃 的圓角就達到R1.0mm,也就是說模具需要刃磨掉1.0mm.如果正確的刃磨,當沖頭的刃口圓角達到0.25mm 就刃磨,模具的刃口就損壞較慢,壽命更長.注: 下圖所示的打擊次數只是作為模具刃磨的指南.模具的壽命取決于材料的類型及厚度,前提是機床的上下模具對中.b.正確的刃磨方法―少量的刃磨方定期刃磨模具,沖孔的質量和精度可以保持穩定.帶特殊塗層的模具,定期刃磨可以達到標准模具壽命的3倍.4.5刃磨的方法 模具的刃磨有幾種方法:采用刃磨機來刃磨模具,或采用平面磨床刃磨模具. 4.6刃磨規則模具刃磨時要考慮下面的因素:正確刃磨的重要性 不正確刃磨 100,000 200,000 300,000 400,000 第一次刃磨 第二次刃磨 第三次刃磨 第四次刃磨 正確的刃磨 圖C 刃磨對沖壓壽命的影響a.刃口圓角在R0.10―0.25mm大小情況下要看刃口的鋒利程度.b.砂輪表面要清理干淨.c.建義采用一種疏松,粗粒,軟砂輪,如NORTONSGB46KV.d.每次的磨削量(吃刀量)不應超過0.013mm,磨削量過大會造成模具表面過熱,相當于退火處理,模具變軟,大大降低模具的壽命.e.刃磨時必須加足夠的冷卻液.f.磨削時應保証沖頭和下模固定平穩.g.特殊塗層的模具刃磨后不會對其性能產生影響.h.在使用特殊塗層的沖頭進行沖壓加工時,一定要經常檢查下模的刃口的鋒利程度.i.模具的刃磨量是一定的,如果達到該數值,沖頭就要報報廢.如果繼續使用,容易造成模具和機器的損壞,得不償失.注:模具刃磨量的大小主要取決于所沖壓板材的厚度.第六章 NCT模具使用中經常出現的問題及解決方法1.問題原因解決辦法廢料反彈下模問題a.采用MATE SLUGHFREE(無廢料下模)下模b.對于小直徑間隙減少10%c.直徑大于50.0mm,間隙放大d.增加或減少沖頭刃口的厚度e.凹模刃口側增加劃痕沖頭方面a.入模深度b.卸料聚胺酯頂料棒c.斜刃口2.3.問題原因解決方法沖頭帶料及沖頭粘連a.不合理的模具間隙(偏小)b.沖頭刃口鈍化c.潤滑不良 a.增加模具間隙 b.及時刃磨c.改善潤滑條件4.問題原因解決辦法卸料困難a.不合理的模具間隙(偏小)b.沖頭磨損c.彈簧疲勞d.沖頭粘連a.增加模具間隙b.及時刃磨c.更換彈簧d.除去粘連采用特殊5.問題原因解決辦法問題原因解決辦法模 具 磨 損 嚴 重不合理的模具間隙(偏小) 增加模具間隙上下模座不對中工位調整,上下模對中轉塔水平調整 沒有及時更換已經磨損的模具導向組件及轉塔的鑲套更換沖頭過熱a.在板料上加潤滑液b.有沖頭和下模之間保証潤滑c.在同一個程序中使用多個同樣規格尺寸的沖頭 d.采用帶特殊塗層的沖頭 e.采用ULTRA 模套刃磨方法不當,造成模具的退火,從而造成磨損加劇a.采用軟磨料砂輪b.經常清理砂輪c.小的吃刀量d.足量的冷卻液 步沖加工a.增大步距b.采用橋式步沖c.采用特殊塗層沖壓噪音卸料困難a.下模間隙,良好潤滑,增加卸料力b.軟表面的卸料板板料在工作台上及轉塔的支撐有問題a.減小工件尺寸b.增加工件厚度板料厚6.問題原因解決辦法板料從夾鉗口脫出模具卸料不完全a.采用帶斜度的沖頭b.在板料上涂潤滑液c.采用表面經特殊處理的模具d.采用重載模具第七章模具間隙的選擇7.1 模具的間隙與所沖壓的材料的類型及厚度有關,不合理的間隙可以造成以下問題:a.不合理的模具間隙對模具的使用影響比較大,如間隙過大,所沖壓的奢料的毛刺就比較大,沖壓質量差,如果間隙偏小,雖然沖孔的質量較好,但模具的磨損比較嚴重,大大降低模具的使用壽命,而且容易造成沖頭的折斷,b.間隙過小都容易造成模具沖頭材料的粘連,過小的間隙容易造成沖頭低面與板料之間的真空而造成廢料的反彈.間隙過大,材料粘連造成沖壓時的帶料.請參照下面的表格選擇模具的間隙(表中的數據為百分數)間隙的選擇材料最小最好最大紫銅8 12 16黃銅 6 11 16低碳鋼10 15 20鋁(軟) 5 10 15不銹鋼15 20 25%X材料的厚度=模具間隙c.舉例說明:沖壓2.0mm厚的低碳鋼:最合理的模具間隙=15%X2.0=0.30mm注意:如果板厚超過3.50mm,建議選用最大間隙:板厚小于1.0mm,建議選用最小間隙.第八章如何提高模具的使用壽命8.1 對于用戶來講提高模具的使用壽命可以大大降低使用成本.影響模具使用壽命由以下幾個方面的原因:a.模具是否經過特殊的表面處理,如鍍鈦,碳素氮化鈦b.材料沖壓時是否有良好的潤滑c.調整墊片的合理使用d.模具的結構形式e.下模的間隙f.上下模具的對中性g.材料的類型及厚度8.2 為保証模具得到最大的使用壽命,在加工程中必需保証板材的良好潤滑.經常檢查轉塔上下模座的對中情況也是保証模具壽命的一個重要因素.而且還影響零件的質量及轉塔本身的使用壽命.因此希望每一位NCT操作者要經常檢查轉塔上每個工位的對中情況.此外轉塔上的導向鍵也必須經常檢查和測量,損壞的導向鍵會急劇加速模具的磨損,造成模具壽命的大大降低.第九章沖壓力的計算與合理使用9.1 如果沖壓厚板,所沖壓加工的孔徑又比較大,就需要精確計算所需要的沖裁力.如果超過機器的額定吨位,容易造成機器的損壞和模具的損壞.因此在大工位上沖壓加工比較厚的板料時,需要采用下面的公式來計算沖壓力:沖壓力(KN)=沖壓孔的周長(L)X材料厚度(T)X0.345X材料因數(F)X剪切因數(S),計算單位為mm材料因數(F)的選擇: (見下表)材料材料因數鋁(軟) 0.30鋁(半硬) 0.38鋁(硬) 0.50黃銅0.70紫銅0.57普通低碳鋼 1.00冷軋鋼板 1.20不銹鋼板 1.40剪切因數S(見下表)9.2沖孔周長計算,請見下圖.形狀“A ”尺寸“L ”尺寸圓形A= 直徑L=3.14A形狀“A ”尺寸“L ”尺寸正方形A BA=BX1.414L=4B長方形BA=√B +C L=2X(C+B)長圓形 CA BA=CL=2C+1.14B正六邊形 A BA=1.155B orA=2C L=3A第十章 模具刃磨量的計算方法11.1模具的刃磨量與下面的因素有關:a.沖頭刃口部分的長度,退料板的厚度,材料厚度,入模深度,請見下面的附圖.CA 2 2 CA*刃磨量=沖頭長度-退料板厚度-材料厚度-入模量舉例:采用MATE ULTRA系列,1-1/4"工位6X6正方形模具沖壓1.5mm板料:沖頭長度=0.709"=18.0mm 退料板厚度=0.276"=7.0mm材料厚度=0.059"=1.5mm 入模深度=0.059"=1.5mm刃磨量=18.0-7.0-1.5-1.5=8.0mm11.2 對于大工位的老式結構沖頭,如果墊片的厚度過大,沖頭的鍵槽與沖頭夾持器上的定位鍵無法配合,對于異型模具無法正常使用.請見下面的附圖.沖頭的最大刃磨量只能是3mm第十一章沖壓非金屬材料的注意事項11.1 板金工業的發展,並不是人們統上的金屬板件加工,現在也包括非金屬板料的加工.在數控沖床上加工非金屬材料請注意以下幾個方面的問題:a.沖頭,下模的刃口要保持鋒利.b.下模間隙要減小5-8%c.采用正錐結構的下模d.進給速度小,以保証足夠的卸料時間e.如果板料上有壓痕,請采用輕型彈簧f.硬塑料沖壓之前,請加足夠的潤滑液g.對于沖壓縴維玻璃板或環氧樹脂玻璃板,硬度高,剛性大,比較容易引起模具的損壞,請選用表面有特殊處理的模具.11.2 對于沖壓軟而薄的材料,最易出現的問題是表面的壓痕,除保持刃口鋒利外,最重要的就是要選用輕型彈簧組件,降低壓料力,消除劃痕.第十二章使用特殊成形模具的注意事項12.1 a.特別注意成形模具封閉高度的調整b.一定要保證成形的充分,因此需要仔細調整,每次調整量最好不要超過0.10如果調整過大,容易造成機器和模具的損壞.c.對于拉伸成型的模具,請選用輕型彈簧組件,以防止板料的撕裂,或變形不均勻及卸料困難等.d.成型的位置應當盡量遠離夾鉗.e.成型加工最好放在程式的最后來實現.f.一定要保証板料良好的潤滑.g.沖壓特殊形狀的孔,請選用無廢料下模.h.因為成型模具需要較長的卸料時間,因此成型加工時一定要采用低速,最好要有延時i.成型模具在裝拆過程中應注意模具的角度,以免損壞機器和模具.j.成型加工前應該測量模具的長度(上模長度+下模長度),並注意參數的選用,以免損壞模具和機器.k.在成型加工過程中,應該注意成型模具的上抬高度,以免造成模具損傷和劃傷板料.l.當工件成型部位較多時,應該注意成型順序和避位.12.2 下圖詳細描述了特殊模具的調節過程:第十三章模具材料种类与特性1 模钢的性能要求1.1 模具钢的工作条件返回冲床加工大部分是冷作加工, 模具钢一般于冷间使用, 在强压下, 连续作业, 其自身温度会上升, 另一方面又受很大的冲击, 因此冲床用模具钢的工作条件是相当恶劣的。

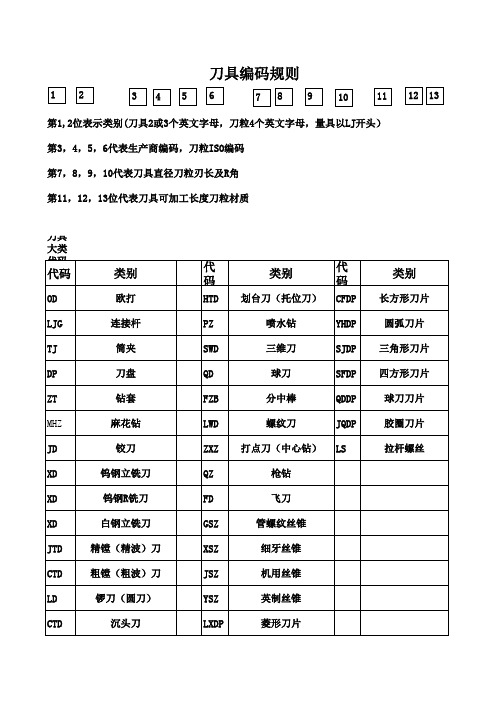

最新刀具编码规则

1 2

3

4

5

6

7

8

9

10

11

12

13

第1,2位表示类别(刀具2或3个英文字母,刀粒4个英文字母,量具以LJ开头) 第3,4,5,6代表生产商编码,刀粒ISO编码 第7,8,9,10代表刀具直径刀粒刃长及R角 第11,12,13位代表刀具可加工长度刀粒材质

刀具大类代码如下:

代码

OD LJG TJ DP ZT MHZ JD XD XD XD JTD CTD LD CTD

代码

CFDP YHDP SJDP SFDP QDDP JQDP LS

类别

长方形刀片 圆弧刀片 三角形刀片 四方形刀片 球刀刀片 胶圈刀片 拉杆螺丝

类别

欧打 连接杆 筒夹 刀盘 钻套 麻花钻 铰刀 钨钢立铣刀 钨钢R铣刀 白钢立铣刀 精镗(精波)刀 粗镗(粗波)刀 锣刀(圆刀) 沉头刀

代码

HTD PZ SWD QD FZB LWD ZXZ QZ FD GSZ XSZ JSZ YSZ LXDP

类别

划台刀(托位刀) 喷水钻 三维刀 球刀 分中棒 螺纹刀 打点刀(中心钻) 枪钻 飞刀 管螺纹丝锥 细牙丝锥 机用丝锥 英制丝锥 菱形刀片

NCT-NCT 编 程 说 明

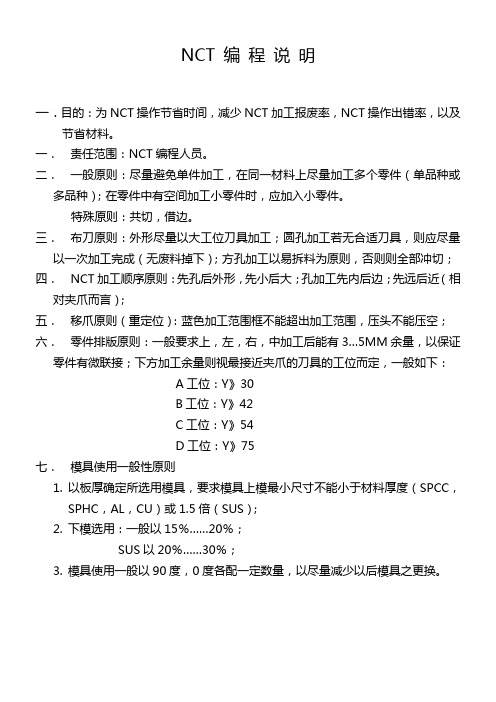

NCT 编程说明

一.目的:为NCT操作节省时间,减少NCT加工报废率,NCT操作出错率,以及节省材料。

一.责任范围:NCT编程人员。

二.一般原则:尽量避免单件加工,在同一材料上尽量加工多个零件(单品种或多品种);在零件中有空间加工小零件时,应加入小零件。

特殊原则:共切,借边。

三.布刀原则:外形尽量以大工位刀具加工;圆孔加工若无合适刀具,则应尽量以一次加工完成(无废料掉下);方孔加工以易拆料为原则,否则则全部冲切;四.NCT加工顺序原则:先孔后外形,先小后大;孔加工先内后边;先远后近(相对夹爪而言);

五.移爪原则(重定位):蓝色加工范围框不能超出加工范围,压头不能压空;六.零件排版原则:一般要求上,左,右,中加工后能有3…5MM余量,以保证零件有微联接;下方加工余量则视最接近夹爪的刀具的工位而定,一般如下:

A工位:Y》30

B工位:Y》42

C工位:Y》54

D工位:Y》75

七.模具使用一般性原则

1.以板厚确定所选用模具,要求模具上模最小尺寸不能小于材料厚度(SPCC,

SPHC,AL,CU)或1.5倍(SUS);

2.下模选用:一般以15%……20%;

SUS以20%……30%;

3.模具使用一般以90度,0度各配一定数量,以尽量减少以后模具之更换。

NCT冲压模具资料

NCT冲压模具资料NCT冲压模具资料NCT是一种普遍使用的数字化控制技术,它在制造业中被广泛应用。

NCT冲压模具技术是一种可以制造出各种形状的金属零件的工艺,它是通过把滚动花键,拉伸花键和砌块组合在一起来实现的。

NCT冲压模具资料包含了一系列关于这种技术的信息,包括其工艺、设备、加工等方面。

在本文中,我们将深入研究有关NCT冲压模具资料的内容。

一、NCT冲压模具的应用范围NCT冲压模具是一种非常广泛应用的技术,它可以应用于制造各种类型的金属零件,例如家电,汽车,电子产品,航天航空等行业中的零件。

无论是体型大还是小,简单还是复杂,NCT都可以胜任这项工作。

NCT冲压模具的应用范围非常广泛,可以灵活地根据各种不同的需求进行定制,具有很高的适用性。

二、NCT冲压模具的工艺流程NCT冲压模具的加工工艺是一个复杂的过程,需要经过多道工序才能完成。

一般情况下,NCT冲压模具制造过程包括以下步骤:1.设计:首先需要设计模具的形状和尺寸。

设计人员需要根据所需的产品规格和要求,设计出合适的模具尺寸和形状,确保在加工过程中能够满足产品的需求。

2.制作模具:在设计完成后,需要制作出模具。

这通常是一个比较繁琐的工程,需要工人们整整几天的时间来完成。

制作模具过程需要使用各种不同的工具和材料,这包括电脑数控机床、钨钢、CNC机床等。

3.钣金加工:在模具准备好之后,需要进行钣金加工。

钣金加工也是一个复杂的过程,需要耐心和技术,同时需要使用各种不同的设备和工具。

钣金加工主要是为了制造钣金件,从而实现对金属的切割,编制、折弯和弯曲等。

4.半成品的加工和修理:一旦钣金件准备好了,需要对其进行半成品的加工和修理。

这一步需要精细的技术和对细节的严格控制,以确保最后的制品能够达到设计要求。

5.最后的修整:最后一步是对成品的修整和优化。

需要对制品进行通盘检查,包括表面质量、几何精度和尺寸等方面。

这需要检测设备的帮助,比如像三坐标测量仪等。

NCT加工知识收集

NCT加工知识收集第一部分机床功能1. NCT加工原理数控机床是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质(如纸带或磁盘)将数字信息送入专用的或通用的计算器,计算器对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行组件,使机床自动加工出所需要的工件或产品.2. NCT的主要结构(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行集中处理,以控制机床的各个工作过程.(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工的主要场所.3. 常见的加工方式NCT加工有多种方式,比如冲网孔、段冲、蚕食、切边角、自动移爪等,每一种加工方式都对应着特定的NC程序指令,使用相应的指令不仅使各种加工变得轻松,不易出错,而且.本节将就这些典型的NCT加工方式作一些说明.(1) 冲网孔在计算器外壳的样品加工中,NCT常常加工数目惊人的散热网孔.如下图所示为网孔的分布种类之控制Y方向.指令格式如下:G36 I ±d1 P n1 J ±d2 K n2 T 000G37 I ±d1 P n1 J ±d2 K n2 T 000I表示间隔,带下划线部分为I的值,正负号表示沿正方向或负方向.后面格式的含义一样.P表示X方向冲孔数;J表示Y方向间隔;K为Y方向冲孔数.T指令是用来指令所使用模具的位置,位于X、Y的位置之后.若为相同模具继续使用时,一直到另一只模具使用时才指定模具.(2) 连续冲(矩形)孔在NCT加工中,常会出现冲大的矩形孔的情形,冲这种孔可采用小型矩形模具连续冲孔的方式.在NC指令中,它是由G67指令来完成的.此模式是由G72所设之基准开始,将平行X轴方向长e1,Y轴方向长e2的矩形,以长w1,宽w2的模具连续冲孔得到.指令格式如下:G67 I ±e1 J ±e2 P ±w1 Q ±w2 T 000使用正方形模时省略Q.例如图中的矩形孔加工程序可用以下程序来完成:G72 G90 X560.00 Y370.00G67 I –240.00 J –120.00 P30.00 T207 上式中,G72是模式基准点指令,欲指定模式基准点,在坐标值前要加上G72.G72指令只有指示坐标的作用,不能决定位置或实行冲孔,在其下一行,则须是冲孔的指令.(3) 蚕食在没有Laser 切割机的情况下,有时加工一个尺寸较大的圆环或直长圆就用蚕食方式来做.蚕食模式是从以G72所定的基准点为中心, r为半径的圆周上与X轴夹角为θ1的点开始,在相距总共θ2的角度内,以直径为Φ的模具,作间隔为d的步冲.指令格式如下:G68 I r J ±θ 1 K ±θ 2 P ±ΦQ d T 000 两个θ角前的“±”号表示方向,Φ前的“±”号表示内外侧,+表示在圆的外侧加工,-表示在圆的内侧加工.d表示蚕食间隔角度.举例如下,图中要切一个半径为120的环形孔,环的角度为120°,程序可以这样编写: G72 G90 X 600.00 Y 530.00G68 I120.00 J30.00 K120.00 P–20 Q6.00 T303P为0时,即指在所指定半径的圆周上作蚕食加工.蚕食也可以使用矩形刀具进行.如图所示即是.模具对X轴设定为115°(-245°),加工进行的同时模具的角度也会自动补正.程序如下:G72 G90 X400.00 Y500.00G68 I60.00 J25.00 K45.00 P0 Q8.00 T220 C115.00基准点也要加工时.将G72删除而将T220及C±θ提到上一个块.即G90 X400.00 Y500.00 T220 C±θG68 I60.00 J25.00 K45.00 P0 Q8.00 C115使用G68指令要求相邻冲孔间距不能超过8mm(对PEGA357)或8°(对350spm机).否则会报警/如果要进行这样的冲孔.可改用G78指令.其格式和G68一样.(4) 切边G72 X350,Y210G66 I120.00J45°P30.00Q20.00D-0.15T256如改为:G72 X350,Y210G66 I120.00J45°P-30.00Q-20.00D-0.15T256则会在虚线部分加工.(5) 自动移爪每种型号的NCT机都有特定的加工范围.VIP357型机的加工范围是X:-10~1830 Y:-50~1270.如果X方向超越此范围,可使用自动移爪指令G27加以调整.格式为G27 X 移动量.图显示了使用自动移爪方式的前后情况.图中画剖线的是两块圆柱形押板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退,并向X轴正方向移动了300mm,然后向内进入到相应位置,夹紧.这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.如果是Y方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.第一种情况,夹爪位于上下模之间,冲孔会损坏夹爪;第二种情况,虽然夹爪不会损坏,但材料因处于不同平面而变形.解决的方法是改变夹爪位置、改变模具刀位、改变模具尺寸或设计代用夹爪.从上面的说明已经可以体会到NCT加工的灵活与方便.通过丰富的NC指令可以实现各种各样的冲孔、切边、成形、敲出等形式的加工,基本上能够满足样品下料生产中的需要.如果NCT与Laser联合使用,效率会更高.4. 材料特性与NCT加工的关系影响NCT加工的材料特性是材料塑韧性和材料硬度.一般来说,适中的硬度和塑韧性对冲裁加工是有益的.硬度太高会使冲裁力变大,对冲头和精度都有坏的影响;硬度太低,使冲裁时变形严重,精度受到很大的限制.与硬度对立是材料塑性,硬度高则塑性低,硬度低则塑性高.高的塑性对成形加工有利,但不适合于蚕食、连续冲裁,对冲孔和切边也不太合适.低塑性能提高加工精度,但冲裁力会上升,不过只要不是低得离谱,影响也不是很大.韧性对加工时的反弹起很大的决定作用.适当的韧性对冲裁是有益的,它可以抑制冲孔时的变形程度;韧性太高则使冲裁后反弹严重,反而影响了精度.。

刀具型号及规格

101 102 103 104 105 106 107 108 109 110 111

螺栓孔钻头 螺栓孔钻头 螺栓孔钻头 螺栓孔钻头 铆钉钻 强力钻 气孔钻 气孔钻 气孔钻 气孔钻 导头钻

HT-029 14*32*12.8 HT-030 19*32 HT-031 18.5*40 HT-032 13*29.5*60

沟槽刀杆 R4沟槽刀杆 4沟槽刀杆 沟槽刀杆 沟槽刀杆 R4沟槽刀 R4沟槽刀 R4沟槽刀 R4沟槽刀 R4沟槽刀 R3沟槽刀

TC50-130A-V3.0-400L TC32-93A-V1.2R-250L-DD TC32-130A-V1.2R-250L-DD D50-130A-V3.0R-400L TC50-117A-V3.0R-400L KJ50-117A-V3.0R-350L

序号品名规格双刃刀pcd中度挤压刀vcg7160412pcd1011毛刺刀片12131415161718192021222324a32svucr16r3正手刀片r3反手刀杆r3菱型刀片r3霸王刀片r4霸王刀片r25挤压刀r25普通亮面刀r25精车刀r08菱型刀片r3反手刀片r3正手整体刀r3金刚石反手刀r2反手刀片r3挤压精车刀片r4挤压精车刀片r3金刚石刀片r3金刚石刀片r4金刚石刀片r08金刚石刀片r12金刚石刀片r12cap刀杆25毛刺刀手柄26金属手柄272829303132tc50130av30400l33tc3293av12r250ldd34tc32130av12r250ldd35d50130av30r400l36tc50117av30r400l37kj50117av30r350l38沟槽刀杆tc50115agida80435380l39tc50110agida80436380l40d50110ah43380l41沟槽刀杆tc50119agida8028h380l42沟槽刀杆tc2089agipa6033h380l43d50119a380l44d50110a380l45d50112ah40380l46d50117ah40380l47ghiur50112a8400l48ghiur5089a6400l49d50130a400l50d50117a400l51tcghiur5015a8350l52d5015a8400lr12菱型刀片r3反手刀r2正手刀片r25挤压刀杆r12刀杆r4沟槽刀杆4沟槽刀杆r4沟槽刀r4沟槽刀r4沟槽刀r4沟槽刀r4沟槽刀r3沟槽刀r3内径刀杆r3内径刀杆r4霸王刀杆r4霸王刀杆53d5090a380l54svjcr2525m1655ghdr2525856575859螺栓孔钻头15376060螺栓孔钻头1531256061螺栓孔钻头143462螺栓孔钻头135312512863螺栓孔钻头1353112864螺栓孔钻头135315256065螺栓孔钻头311512866螺栓孔钻头xt12193267螺栓孔钻头153186068螺栓孔钻头xt193269螺栓孔钻头ht00117356070螺栓孔钻头ht00215326071螺栓孔钻头ht003153212872螺栓孔钻头ht004143112873螺栓孔钻头ht00515296074螺栓孔钻头ht00615346075螺栓孔钻头ht00

三菱切槽数控刀

最小加工直径对于内孔 加工非常重要,为了便 于查找,用彩色标示。

产品名称 表示产品综合用途

外圆・端面・内孔用用途表示

产品特长

产品规格图

EXTERNAL GROOVING

GYSERIES (EXTERNAL GROOVING)

1

00° type holder

(Note 1) For modular blades and modular holders, please order separately. (Note 2) Please use right hand modular blade for right hand modular holder

Modular Blade Stock

Modular Holder

Stock

6

12

(1C1R3D1) GYM20RA-D06 a