APS审核课程准备——精益生产

精益生产基础

一、精益生产起源

全名:弗雷德里克.W.泰勒(Frederick W.Taylor)

美国人,被视为“科学管理之父”,注重:作业测定(Work Measurement) 案例:铲煤试验

铲煤试验

早先工厂里工人干活是自己带铲子。铲子的大小也就各不相同,而且铲不同的原料时用的 都是相同的工具,那么在铲煤沙时重量如果合适的话,在铲铁砂时就过重了。泰勒研究发现每 个工人的平均负荷是21磅,后来他就不让工人自己带工具了,而是准备不同的铲子,每种铲子 只适合铲特定的物料,这不仅使工人的每铲负荷都达到了21磅,也是为了让不同的铲子适合不 同的情况。为此他还建立了一间大库房,里面存放各种工具,每个的负重都是21磅。这一项变 革可为工厂每年节约8万美元。 结论:铲不同的东西拿不同的锹,生产效率得到提高。

StanSSd标ttaSan准rtnadd化niazadre工redaddir作izdzWWeeidzodoerWrdWkkoWorrkokrk

ManMMufaMaancncuattuufnufaruaricincfntatuggucr制EtEriuninnr造gggiiniEnnE工gneengeEe程girnrniinignenMeigegne,r,EerFiF,enionoFrgrgior,dnd,rFgdFLoL,aoaLraFnrdannoddnddrLLdaaan和nLndaddnIa信InaIdnnfnfod息fadoornIrmrI技ndmmnfafIoa术anotrtitrfomiiomonrnanamTttTeiTioaecoetnhccnihonhTTnoneeolocToclhleohgoncygngohyoylnloogglyoygy

行为规范

领导能力

福特FPS架构

APS审核课程准备——基础工业工程

基础工业工程IE foundation首先,工业工程就是用科学的方法,有效地利用人、财、物、信息、时间等资源,优质、廉价并及时地提供市场所需要的产品和服务,同时探求各种方法给从事这些工作的人带来满足和幸福。

基础工业工程这门课讲述了基本的工业工程研究方法。

First of all, industrial engineering is to use scientific methods to effectively use human, financial, material, information, time and other resources, to provide products and services needed by the market with high quality, low cost and in time, and at the same time to explore various methods to bring satisfaction and happiness to those people engaged in these work. The course of IE Foundation describes the basic research methods of industrial engineering.第一部分是工作研究,就是研究作业系统。

作业系统是由材料、设备、能源、方法和人员五方面因素组成的。

其中,工作研究包括了方法研究和作业测定。

方法研究是着眼于对现有工作方法的改进,它的实施效果需要用作业测定来衡量。

而作业测定是减少生产中的无效时间,为作业制定标准。

在进行工作研究的时候,一般是先进行方法研究,制定出标准的作业方法,然后再测定作业时间。

The first part is work study, which is to study the operating system. The operating system includes of five factors: material, equipment, energy, method and person. Work study includes Method Study and Work Measurement. Method Study focuses on the improvement of existing working methods, and its implementation effect needs to be measured by Work Measurement. And Work Measurement is to reduce the useless time in production and to set standards for production process.In the process of Work Study, the first step is to carry out Method Study, and then make the standard of operation for production process, and then measure the operation time.工作研究常用的方法是5W1H和ECRS。

APS高计划与排程原理

APS高计划与排程原理蔡颖PMP一、分析制造工厂多品种小批量按单生产难题1. 多品种小批量生产的特点多品种小批量生产主要特征为:多品种并行、资源共享、定单结果和生产周期的不确定性、物料需求变化多变,导致采购延迟严重。

多品种小批量的按单生产,生产环境的流程是:1)接单评审,如果插单,可能有个模拟过程。

2)对非标的零件进行设计,采购,生产。

3)对一些提前期长零件的预测计划的按单冲消,有约束的物料计划和约束的能力的预排程。

4)对定单池的里所有定单进行规则优化排程,以达到服务最大化(交货期优先) 5)跟踪与执行交付,监控可以采用可视化定单甘特图。

2. 多品种小批量评估分析主要解决目标:1)缩短交期、及时交货2)准确灵活的生产计划与排程3)降低物料短缺与改善物料不准确分析七个核心可赢利流程:1)需求与订单处理流程2)工程管理流程3)生产计划与生产控制流程4)采购计划与采购控制流程5)仓储与物流管理流程6)精益生产现状7)多品种小批量按单生产模式组织结构适应性3. 制造工厂多品种小批量按单生产主要问题:需求与销售处理主要问题:如何更好的管理预测?如何得到合理的交期?如何提高交货绩效?如何全局的跟踪订单的状态?工程管理主要问题:如何更好、更准的配置客户化的BOM?如何更快的转化E‐BOM到ERP的生产BOM?如何跟有效的控制ECN?如何在工序中调用工艺文件与图纸?生产计划与控制主要问题:如何保证交货期”和“资源瓶颈”及“物料短缺”之间的冲突?如何资源瓶颈与物料瓶颈优化排程?如何插单与订单变更的处理?采购计划与控制主要问题:如何避免物料延迟、缺料?如何供应商的管理?如何避免物料时间与数量不准?如何采用JIT/JIS配送计划?库存管理主要问题:如何避免ERP系统的库存业务与实物不统一?如何使物料配套并预警?如何分析组合物料的ABC和FMR分析?如何改善库存周转率?精益生产主要问题:交货期的价值流分析与改善、标准化、可视化、设备布局与库存的布局优化。

精益生产合理化建议(精简版)

精益生产合理化建议精益生产合理化建议精益生产合理化建议:精益生产合理化建议使用APS/MES精益制造管理软件是企业生产转型的必备工具,许多工厂还处于传统的生产管理模式,无论是管理理念还是生产设备,都给APS/MES精益制造管理软件的推行带来了不小的问题,精益生产合理化建议。

针对这些问题,我们不一口就能吃成一个胖子的这种做法,我们可以从传统的工业,先通过理念辅导管理层人员,使他们真正了解APS/MES,在设备上,我们可以通过传感器数据自动采集来先实现半自动化,逐步在走向自动化和智能化生产。

MES精益制造管理系统是集合系统管理软件和人机界面设备、PDA手机、条码采集器、传感器、I/O、DCS、RFID、LED生产看板、工业平板电脑等多类硬件的综合智能化系统。

它由中渊科技有限公司研究开发的,具有专利和知识产权的工厂智能化管理系统,它是由一组共享数据的程序,通过布置在生产现场的专用设备,对原材料上线到成品入库的整个生产过程实时采集数据、控制和监控。

它通过控制物料、仓库、设备、人员、品质、工艺、异常、流程指令和其他设施等工厂资源来提高生产效率,降低非生产时间,缩短制造周期,提高资金周转率、增加净利的系统。

2016年5月20日,7323厂召开了签订2016年经营责任书暨精益生产、精细化管理和合理化建议活动动员大会,公司中层以上领导干部、班组长及部分机关工作人员参加了会议。

总经理秋兴利做了动员报告,党委书记余彬做了重要讲话,刘存忠副总经理宣读了精益生产、精细化管理和合理化建议活动工作方案,,精益生产合理化建议。

副总经理朱宏文主持会议。

这标志着7323厂精益生产、精细化管理和合理化建议活动正式启动。

会上,秋兴利总经理代表公司与各生产单位、职能部门签订了2016年经营责任书。

对公司目前的经营现状、内外部形势进行了分析,对全年经营指标的分解、重点工作的落实等做了进一步解释说明。

他强调,各项经营指标的分解都坚持实事求是,科学、公正、公开,有效激励和自我加压的原则,在实地调察、科学论证、协商自愿的基础上与各单位签订经营责任书,以确保各项经营指标真正落到实处。

精益生产管理基础知识

精益生产管理基础知识第一篇:精益生产管理基础知识精益生产管理基础知识1.CSPS的准确定义:兵装集团精益生产体系2.CSPS十二大模块:领导能力、人才培训、班组建设与管理、形象塑造及行为规范、制造工程与过程控制、设备及工装管理、质量管理、物流及计划管理、成本控制、信息化建设与应用、职业健康安全管理、环境管理。

3.八大意识:学习意识、危机意识、精益意识、参与意识、创新意识、集体意识、成本意识、持续改进意识。

4.SQDCME衡量指标:安全----S质量----Q交付----D成本----C士气----M环境----E5.精益生产的基本思想:消除浪费(七大浪费)过量的生产浪费;生产不良产品是浪费;停工等待是浪费;多余的动作是浪费;搬运零件是浪费;加工本身的浪费;库存的浪费。

6.6S :整理(SEIRI)整顿(SEITON)清扫(SEISOU)清洁(SEIKETSU)素养(SHITSUKEI)安全(SAFETY)7.TPM :全员生产维护8.TPM特点是三全:全效率全系统全员9.润滑“5定”:即定点、定质、定量、定时、定人10..ECRS(四巧)技术:取消、合并、重排、简化11.价值流:区分产品生产过程中的增值活动和非增值活动;价值流的分析的目的:消除非增值活动。

12.快速转换:以团队工作为基础,通过分析过程的每个组成要素,采用适当的技术和装置缩短切换时间和生产周期。

13.OPL:单点教育14.标准作业:是将作业人员、作业顺序、工序设备的布置、物流过程等问题作最合适的组合,以达到生产目标而设立的作业方法。

15.看板:分为管理看板、生产看板、物流看板,看板管理的目的是确保必须的产品在必须的时间按必须的数量旨在出来。

16.五品、四数:五品:合格品返修品废品在制品半成品四数:投入数产出数废品数返修品数17.PDCA----计划、执行、检查、标准化18.5Y--2W--2H5Y--连续问5个为什么,2W--什么时候、什么地点,2H--怎样改进、需要哪些资源。

精益生产的优势及意义

精益生产的优势及意义 The manuscript was revised on the evening of 2021精益生产的优势及意义与大量生产方式相比,日本所采用的精益生产方式的优越性主要表现在以下几个方面:1、所需人力资源--无论是在产品开发、生产系统,还是工厂的其他部门,与大量生产方式下的工厂相比,最低能减至1/2;2、新产品开发周期—最低可减至l/2或2/3;3、生产过程的在制品库存—最低可减至大量生产方式下一般水平的1/10;4、工厂占用空间—最低可减至采用大量生产方式下的1/2;5、成品库存—最低可减至大量生产方式下平均库存水平的1/4;精益生产方式是彻底地追求生产的合理性、高效性,能够灵活地生产适应各种需求的高质量产品的生产技术和管理技术,其基本原理和诸多方法,对制造业具有积极的意义。

精益生产的核心,即关于生产计划和控制以及库存管理的基本思想,对丰富和发展现代生产管理理论也具有重要的作用。

精益生产的支柱与终极目标“零浪费”为精益生产终极目标,具体表现在PICQMDS七个方面,目标细述为:(1)“零”转产工时浪费(Products多品种混流生产)将加工工序的品种切换与装配线的转产时间浪费降为“零”或接近为“零”。

(2)“零”库存(Inventory消减库存)将加工与装配相连接流水化,消除中间库存,变市场预估生产为接单同步生产,将产品库存降为零。

(3)“零”浪费(Cost全面成本控制)消除多余制造、搬运、等待的浪费,实现零浪费。

(4)“零”不良(Quality高品质)不良不是在检查位检出,而应该在产生的源头消除它,追求零不良。

(5)“零”故障(Maintenance提高运转率)消除机械设备的故障停机,实现零故障。

(6)“零”停滞(Delivery快速反应、短交期)最大限度地压缩前置时间(Lead time)。

为此要消除中间停滞,实现“零”停滞。

(7)“零”灾害(Safety安全第一)精益生产之管理工具—Kanban作为精益生产的一种核心管理工具,可对生产现场进行可视化管理。

APS系统结合精益生产在半导体行业的应用

1)从领导做管理,到全员做管理 2)从让领导管事,到让流程系统管事 3)从纵向管理,到网状系统集成管理 4)从职能管理,到流程系统管理

5)从单重控制,到透明化多重控制 6)从上下级控制,到平行控制 7)从自我控制,到系统控制 8)从自由化,到职业化

佛山市中渊科技有限 公 司

工艺灵活编排

特色1 特色1: 可灵活快速的定义加工工 序,并实现与现场互动

特色3 特色3: 各工序的物料需求、 产出、移交、耗时等 工艺参数一目了然

特色2 特色2: 可灵活进行增加、减少、删除、 取消等操作,比传统的手工编 排大幅度提升速度

欢迎登入:

佛山市中渊科技有限 公 司

以资源和能力有限为前提条件,通过相应的作业排序和作业调度来 以资源和能力有限为前提条件,通过相应的作业排序和作业调度来 优化车间作业计划,提高生产过程的作业效率和作业性能。 优化车间作业计划,提高生产过程的作业效率和作业性能。 提供作业者、机器、物料和工具如何协调运作的指导,跟踪资源当 提供作业者、机器、物料和工具如何协调运作的指导,跟踪资源当 前的状态,并报告刚刚完工的作业情况。 前的状态,并报告刚刚完工的作业情况。 通过生产指令的方式,将产品加工命令或原物料送达相应的加工单 通过生产指令的方式,将产品加工命令或原物料送达相应的加工单 元,并指令开始一个工序或工步的操作。 元,并指令开始一个工序或工步的操作。 经过监视工件在任意时刻的位置和状态来获取每个产品或组件所经 经过监视工件在任意时刻的位置和状态来获取每个产品或组件所经 历的加工工序、加工结果的数据记录,以此为据,向用户提供每个 历的加工工序、加工结果的数据记录,以此为据,向用户提供每个 产品组件或最终产品的可追溯性记录。 产品组件或最终产品的可追溯性记录。 管理、分发与产品标准、工艺规程或工作指令有关的信息,同时, 管理、分发与产品标准、工艺规程或工作指令有关的信息,同时, 对活动的过程、结果和环境等进行符合规定要求的信息收集并记录 对活动的过程、结果和环境等进行符合规定要求的信息收集并记录 欢迎登入:

aps排程生产计划和控制中使用的四大策略

aps排程生产计划和控制中使用的四大策略aps排程在生产计划和控制中采用特定策略可以提高效率,减少浪费,降低成本并最终改善整个生产过程。

这样说起来容易做起来其实是很难的,因为执行生产计划最棘手、最复杂的方面之一,就是准确确定需要生产多少,何时生产,需要订购什么供应物料以及何时订购。

aps排程软件生产计划和控制中使用的策略,无法让产品履行订单,可能会削弱购买者的信心,但是由于各种原因,手头的过多供应物料是存在风险的。

因此,要考虑可用于生产计划和控制的多种策略,并选择可能对您最有利的策略。

因此,在生产计划和控制中可以使用以下四种策略,您可以在制造操作中实施这些策略。

aps排程生产计划和控制中使用的四大策略aps排程生产计划和控制中使用的主要策略是追逐策略,批量生产,按库存生产和按订单组装。

接下来就让我们一起来看一下这些内容的详细说明吧。

一、追逐策略——生产匹配需求追逐策略与追逐市场设定的需求过程有关。

产量将满足需求,并且不携带任何剩余产品。

这被归类为精益生产策略,只是因为它可以节省成本,直到下达需求或订单为止。

在这种策略下,库存成本较低,并且所售产品的商品成本保持在最低限度,并且更加及时。

二、水平生产——一段时间内恒定生产水平生产是一种策略,可以平均生产相同数量的单元。

这对于需求周期性且生产能力有限的行业非常普遍。

三、按库存生产——足够的产品到库存的货架按库存生产可能会增加库存成本,但对于那些专门从事某些领域(如零售,汽车,电话等)的企业还是很有利的。

足够的库存,可以让潜在的消费者随时查看可用的商品。

四、按订单组装——适用于易腐食品该策略适用于需要考虑易腐食品的饭店或其他行业。

如花店必须进行50次安排,但在下订单之前,将不进行安排。

这就减少了变质,并允许易腐产品的定制和保持新鲜度。

可以帮助到这些生产计划和控制策略的软件是aps排程软件。

先进的aps排程软件让您能够生成各种计划,最后让您能够选择最有利的计划,从而全面了解您的制造操作。

精益生产课程教学大纲

《精益生产》课程教学大纲课程代码:010342002课程英文名称:Lean Production课程总学时:24 讲课:24 实验:0 上机:0适用专业:工业工程专业大纲编写(修订)时间:2017.7一、大纲使用说明(一)课程的地位及教学目标精益生产是工业工程专业开设的一门专业课,是当前工业界最佳的一种生产组织体系和方式。

本课程的教学目的是使学生掌握精益生产的基本分析理论和方法,并能灵活运用于实际生产管理系统,培养学生精益生产的理论水准和从事精益生产管理基本能力。

(二)知识、能力及技能方面的基本要求通过本门课程的学习,学生应了解精益生产的基本概念、基本理论和方法,掌握准时化生产、看板管理、均衡化生产、连续流生产、TPM、价值流图等基本方法,熟悉各种具体管理方法在生产管理系统中的应用方法。

培养学生正确分析、改进企业生产管理系统中实际问题的能力。

(三)实施说明1.精益生产是21世纪制造业的先进生产方式,内容广泛。

教学过程中可采用采用启发式的教学方式,教师讲解与学生自学结合、课堂教学与案例分析结合等的多种教学方方法,适当组织学生到大型企业参观,进行现场教学以扩大学生的知识面。

2. 教学手段采用多媒体与板书结合的形式,突出重点,在有限学时条件下使学生掌握精益生产的核心理论和方法,力求学生在分析问题和解决问题的能力上有一定的提高。

3. 执行本大纲过程中,随着学科的发展、实际情况和教学的需要,可以适当调整。

(四)对先修课的要求基础工业工程,生产计划与控制(五)对习题课、实践环节的要求根据章节内容,可以安排适量作业,多进行案例分析与讨论。

(六)课程考核方式1.考核方式:考查2.考核目标:考查学生对精益生产核心方法的掌握以及综合运用的能力。

3.成绩构成:通过案例分析、课后作业、论文等考查方式检验学生对知识的理解运用情况,总成绩综合考虑大作业或论文,课堂发言、出勤及作业情况。

平时成绩占40%,期末成绩占60%。

(七)参考书目《精益生产》,刘树华,鲁建厦,王家尧著.机械工业出版社,2010.1《精益生产实务》,乔毅.机械工业出版社,2016.7《精益生产》,吴迪,清华大学出版社,2016.6二、中文摘要精益生产是工业工程专业的一门专业课程。

《APS生产排程解决方案》课件讲义

• 一键智能排程 • 可视化甘特图 • 资源产能负荷一目了然 • 关键订单优先排产 • 交期模拟评估 • 计划执行进度及重排管控

传统的人工排产缺陷

计划编制耗时长,工作强度大

遗漏产能因素,计划不准确 面对紧急订单、计划重排困难

计划 员

订单交期预估困难、回复慢

订单准时交付率低,交付周期过长

加工任务 加工任务 加工任务

加工任务 加工任务 加工任务

加工任务 加工任务 加工任务

生产资源1

生产资源2

生产资源3

批量合并规则

合并前,按交期的先后顺序排产,换模频繁

产品A订单1

产品B订单1

产品C订单1

产品B订单2

产品C订单2

产品A订单2

产品A订单1

产品A订单2

产品B订单1

产品B订单2

产品C订单1

产品C订单2

实现了产品BOM、产品工艺工序、 生产资源、产能工时等之间的系统性 关联,各产品各工艺生产加工需要什 么资源需要多少产能等信息一目了然 。

设置产能信息: 1. 工时(秒)——当前工序加工批量产品所需时间 2. 流经时间(天)——产品在该工序停留的时间,

不满天为0 3. 日加工批量——日加工的最大、最小批量 4. 转运方式——整批:全部加工完移转下一工序

基础数据-资源模型

关于模具排产

一个完整可用

+

的生产资源

用模具排产,主要分两种情况。 一种情况是模具作为核心生产资源可直接生产出成品,例如机械毛坯件,一般由铁水注入模具中、 浇注成型,则这样的模具就是核心生产资源,一套模具本身就是一个可用的生产资源;直接设置为 计划资源,维护到资源模型中。 另一种情况,模具本身无法直接作为单独可用的生产资源,模具必须安装到机台设备上,“机台设 备+模具”的组合,才构成一个可用的生产资源,则这样的模具,本质上是一种辅助的性质,非核心 生产资源。此类业务的代表是注塑行业。此种情况下,可以淡化模具、模具不需要维护到资源模型 中;后边维护对应产品的工艺模型时,可以设置“换产时间”,表示更换产品对应的模具所需要的 时间。 如果一个产品同时有两套以上可用的模具,则系统不支持此场景,资源模型、工艺模型及 APS排程结果里暂时无法体现这种多对多的对应组合关系。

APS流程详解课件PPT

02 APS核心模块与功能

生产计划与排程

生产计划

根据销售预测、订单、库存等信 息,制定合理的生产计划,确保 生产任务按时完成。

排程优化

通过算法和数学模型,对生产任 务进行排程优化,提高生产效率 和资源利用率。

资源管理

资源调度

根据生产计划和实际生产情况,合理 调度各种资源,确保生产顺利进行。

资源维护

定制化与行业化的发展趋势

定制化

针对不同行业和企业的个性化需 求,APS系统将提供更加灵活的 定制化服务,满足企业的特定需 求。

行业化

针对不同行业的特点和需求, APS系统将进一步深化行业化发 展,提CHING

感谢您的观看

01

02

03

数据收集与整理

对企业生产相关的数据进 行收集和整理,包括工艺 参数、物料清单、生产计 划等。

数据清洗与校验

对收集到的数据进行清洗 和校验,确保数据的准确 性和完整性。

数据初始化与导入

将整理好的数据导入到 APS系统中,为后续的生 产管理提供数据支持。

系统培训与推广

培训计划制定

根据企业的实际情况,制定详细的培训计划,包括培训内容、时 间、地点等。

质量数据分析

收集和分析质量数据,找出质量问题产生的原因,提出改进措施,提高产品质量 。

物流管理

物流计划

根据生产计划和实际生产情况,制定 合理的物流计划,确保物料供应和产 品交付。

物流跟踪

对物流过程进行实时跟踪,及时发现 和解决物流过程中的问题,确保物流 顺畅。

03 APS实施步骤与流程

项目准备与需求分析

案例三:某电子企业的APS一体化解决方案

总结词

实现供应链协同

精益生产培训课件

实现精益生产企业的理念

精益生产培训课件

精益企业的目标

零不良 零等待 零切换 零浪费 零故障 零库存 零灾害

方法

看

标防

T

板

产快准 错

价P

拉

能速作 技

值M

式

平换业 术

流设

生

衡

模多

图备

产

能 QC 析 维

工

护

目标

现 场 可 视 化

5S IE 意识改变 全员参与

基础

2020/11/30

精益生产培训课件

六西格玛DMAIC项目环 精益生产培训课件

六西格玛(6σ)控制图

精益生产培训课件

六西格玛百万次操作的失误频次明细

1西格玛=690000次失误/百万次操作 2西格玛=308000次失误/百万次操作 3西格玛=66800次失误/百万次操作 4西格玛=6210次失误/百万次操作 5西格玛=230次失误/百万次操作 6西格玛=3.4次失误/百万次操作 7西格玛=0次失误/百万次操作

执行原标准.

精益生产培训课件

地面标识

C, 车位标识线:

车位线

Jetta 5.5米 Audi 6米

80厘米线

十等分线

精益生产培训课件

工装、工具的管理标记

a. 根据工位组织的需要,对工装、工具的存放制作不同颜色的标记; b. 目视板

精益生产培训课件

工装、工具的管理标记

根据工位组织的需要,对工装、工具的存放制作不同颜色的标记;

精益生产培训课件

目视化管理的原则

可视化

视觉展示

这对我们来说意味着: 工作区域,工作流程,工作结果都是可视化的!

精益生产培训课件

APS系统的生产计划与排程运用方法

APS系统的生产计划与排程运用方法我们在供应链主计划之后,能够推导出各个工厂和生产单位的详细计划。

在研究详细计划时,我们必须考虑制造决策的环境,研究怎样从模型中获得具体解决方案。

我们研究共同的一些步骤,也就是建立模型和更新生产排程。

难点是生产计划和排程模块是由单个计划层次还是由两个层次计划等级来完成,这主要取决于工厂作业的生产类型。

1、生产决策环境生产计划与排程模块的目的是在相对短的时间间隔内为工厂制定详细的生产计划排程。

生产计划排程是指在处理订单所需要生产资源的基础上,为在计划时间间隔内执行的每一份订单规定订单开始和结束的时间。

因此,生产排程也指定了在给定生产资源上订单的先后顺序。

甘特图(gantt-chart)能够可视化的、形象地描绘生产排程图。

根据所属的行业的不同,生产计划和排程模块的计划时间间隔可以从小时分钟、一天到几周之间。

它的“精确”长度取决于几个因素:一方面它至少应涵盖与生产订单的最长批量生产时间相一致的时间间隔;另一方面计划时间间隔又受到己知客户订单或可靠需求预测可实现性的限制。

很明显,只要这些计划是“相当”稳定的,也就是说如果它们不会因为发生不可预测的事件(如改变订货量或中断订货)而经常变化,那么在单个生产资源上对订单进行排序是非常有价值的。

对于一些生产方式(如小批量生产)来说,生产计划和排程模块需要在潜在瓶颈上为订单进行排序并安排订单进度。

而对于其他生产方式(如加工群组制造技术)来说,对下一时间能力内一系列由生产资源处理的订单进行自动的、时间导向的生产能力检查就足够了。

随后订单的排序可以由生产资源的有限约束来自动加载完成。

当然,也可以在甘特图上手工交互完成。

计划任务能够也应当分散地利用各个工厂工作人员的专业知识,并结合工厂现有状况来完成(例如,员工的可获得性)。

尽管批量生产原则的理想状态是应当以实际生产状况(像生产资源的使用情况和相关成本)为基础,可是高级计划系统通常都要求提前输入一些(简单)原则。

APS高级详细计划

APS高级详细计划,治愈ERP的最痛作者:刘灿 2008/2/22第一部分ERP = Enterprise Resource Plan企业资源计划,在潜移默化中成为了生产管理软件的代名词。

但是,ERP真的能让工厂的生产井井有条吗?我们认为,针对大部分行业,特别是生产工序较多的行业,ERP的生产管理功能基本会失去用武之地,工厂生产基本会处于无计划的混乱状态。

这也是笔者在众多任务厂看到的实际状况。

很多任务厂都实施过多套ERP。

一套没用好,就换了另一套,发现还是不行,又再换ERP。

他们换ERP基本都是因为其ERP的生产管理功能无法满足实际生产的需求。

第二部分为什么会这样?问题出在哪呢?笔者认为,关键问题在于:人们以为ERP就是最专业的生产管理软件系统。

或者说,人们以为要解决生产混乱的问题,就是要靠ERP。

这种错误的观念导致一系列可怕的后果:1.浪费投资。

化的ERP的钱,买的是ERP、实际用到的只有进销存和财务,生产管理部分基本闲置。

2.生产浪费。

因为没有实用易用的生产管理软件的支持,造成一系列的物料浪费、产能浪费。

3.客户关系变差。

无法快速准确答复客户订单交期,无法有效控制生产计划与进度而导致订单延期,这会极大损害工厂在客户心目中的感觉。

为什么万众瞩目的ERP竟然无法做好本职工作——生产管理?我们来比较看看最终用户到底要什么,以及传统ERP所能提供的功能。

最终用户到底要什么?站在工厂生产的实用的角度来看,需要如下功能:1.接到销售订单后,立即能答复销售订单的确切交期。

2.当机台、产线、人员、产品工时、产品工艺、插单、订单交期数量优先级等影响生产计划的因素变更后,只需点一下鼠标,就能立即全自动详细安排好生产计划。

3.生产计划精确到机台、产线、分钟。

4.可直接打印出机台、产线、工作组的每天详细任务计划,精确到生产订单、数量、开始时间、结束时间。

5.可直接给出详细的工序级分批生产所需的物料请购采购计划。

6.可直接给即时的货仓备料计划。

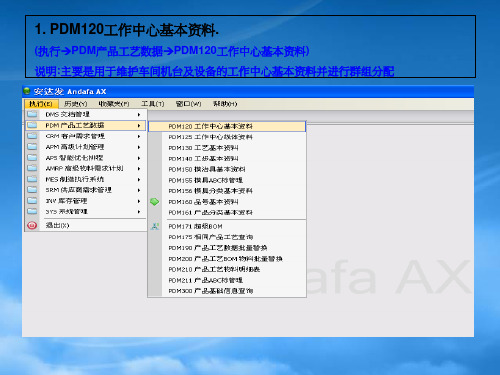

APS精益生产排程系统操作教材

第三步:导入生产订单同上导入计划单的步骤相同,导入完成后的结果可以在APS310查看.

第一步

第二步

第三步

11. RPT630排程结果报表

(执行APS智能优化排程RPT630排程结果报表)

说明:

点击”搜索“则会显示排程结果.(如图二)

按工作中心名称显示相对应机台或设备的工作任务.

The endThank you!

感谢您的下载观看

第一步

第二步

第三步

根据工作中心编号及车间群组显示所筛选的工作中心.

第一步:如果新增工作中心,选中”新增”按钮

第二步:工作中心编号/工作中心名称/分厂/车间/线别为必填信息

第三步:点击”确定”按钮

第四步:新增工作中心也可以直接点击获取接口数据从SAP系统直接导入后分群组

第一步

第二步

第三步

第四步

增加或更改车间群组

第四步:,点击”取消确认”对需要修改的地方进行Hale Waihona Puke 改. 完成后重新”确认”第一步

第二步

第三步

第四步

若产品是”修订中”的状态则需要重新建立及确认工艺树.

第一步:选中相应的已确认状态中的工序编号(如570-P0562001--0703)双击

第二步:查看是否显示相应的工艺(如570注塑),没有则需要从工艺里拖动相应的工艺树

说明: 查物料的库存及需求状况

10.APS 590 生产订单资料导出.

(执行APS智能优化排程APS590生产订单资料)

说明: 单独导入计划单及导入生产订单.(从SAP系统中获取)

第一步:在搜索结果处点击”导入计划单”将显示以下画面.

第二步:在第一行输入需要导出计划单的时间段或根据品号导相应的计划单.

APS精益生产排程系统操作

APS精益生产排程系统操作APS精益生产排程系统(Advanced Planning and Scheduling System,简称APS)是一种通过计算机系统来管理和优化生产计划的工具。

它结合了精益生产和排程技术,能够帮助企业提升生产效率、降低成本和提高顾客满意度。

在使用APS精益生产排程系统之前,企业首先需要建立一个合理的生产计划。

在建立计划的过程中,需要考虑生产能力、原材料供应、工艺流程、订单需求等因素。

APS系统会根据这些因素自动进行计算和优化,生成最优的生产计划并进行排程安排。

首先,企业需要将相关数据输入到APS系统中。

这些数据可能包括生产能力、工艺流程、原材料库存、订单需求等。

APS系统会根据这些数据进行计算分析,生成合理的生产计划。

通过APS系统,企业可以实现对生产过程的全面监控和管理。

它可以实时跟踪每个生产环节的状态、进度和效率,以便及时调整计划并解决可能出现的问题。

同时,APS系统还可以与企业其他系统(如ERP系统、MES系统等)进行集成,实现信息的共享和流程的协同。

在进行生产排程时,APS系统会考虑多个因素,如设备利用率、人员安排、维修保养等。

它会根据不同的优先级和约束条件,确定最优的生产顺序和时间表。

这样可以确保生产过程的高效运行,最大限度地提高生产效率和资源利用率。

此外,APS系统还可以帮助企业进行物料计划和库存管理。

它能够根据订单需求和预测销售,自动生成物料采购计划和库存补充计划。

通过及时准确地掌握物料需求和库存变动,企业可以降低缺货风险、提高服务水平,并减少库存成本。

在实际操作中,企业可以根据需要选择不同的排程算法和优化方法。

APS系统通常提供多种排程算法,如传统的Gantt图法、遗传算法、模拟退火算法等。

通过调整参数和优化目标,企业可以根据不同的需求制定适合自己的排程策略。

此外,为了保证APS系统的正常运行和精确计算,企业需要保持数据的准确性和及时更新。

定期进行系统维护和数据校对是确保系统有效运行的重要步骤。

详细版APS高级生产计划与生产排程.pptx

优化优计化划计划

多层多库层存库存

.精品课件.

10

用可视化的APS实现精益制造

.精品课件.

11

APS的主要过程

(1)承诺:现在我能为客户合理地承诺做到哪些事情?同时可以考虑物料 和能力

(2)高级计划:客户今后的需求有可能是什么?什么样的计划能满足客 户将来 求?即使生产中断我们仍然可以正常工作吗?如何调整和保证 我的承诺并达到目标?在计划中作出的更改如何影响每个订单? (3)确认下达生产订单:近期需要下达哪些订单?

.精品课件.

25

工具计划

.精品课件.

26

人员计划

.精品课件.

27

APS优化库存计划

用物料图形式展示排程结果,帮助企业直观的 平衡各种能力,来达到既满足客户要求,又尽可 能的降低各种物品库存量的目标。

.精品课件.

28

换模工装优化

• 表面处理中的喷涂环节 ▫ 瓶颈设备

▫ 非增值环节:颜色的更换

好处:

1、什么是APS? 2、APS在制造信息化位置与关系?

4、APS的难度与挑战

.精品课件.

53

制造企业面临的困境

• 我们很多人身体长期都处于亚健康状态,忽视了三 高(高血糖、高血压、高血脂)。

• 制造企业存在长期亚健康状态,忽视“三高”:

1、高交货期 2、高库存 3、高成本

.精品课件.

54

现在工厂主要的问题

• 优化的主要算法有: (1).数学规划(线性和混合整数规划),较适用于战略计划如 网络选址,寻源等. (2).启发式算法(约束理论或模拟仿真等),较适用于战术计 划或运作计划如生产排程等. (3) .基因算法,较适用于有大量的可能方案选择. (4).穷举法是在所有替代的可能的方案寻找,较适用于教简 单的供应链.

APS推进实施的步骤和基础

APS推进实施的步骤和基础引言在现代化的管理环境下,企业为了提高效率、降低成本、优化资源配置等,常常采用自动化流程系统(APS)来进行管理和实施。

APS推进实施的步骤和基础是企业成功运用APS的关键。

本文将从三个方面介绍APS的推进实施步骤和基础。

一、需求分析和规划在推进APS实施前,企业首先需要进行需求分析和规划。

具体步骤如下:1.收集需求:与各相关部门进行沟通,了解他们的需求和问题,可以通过会议、访谈等方式进行需求收集。

2.分析需求:将收集到的需求进行分类、整理和分析,找出共性和特殊性,为后续的规划和实施提供依据。

3.制定目标:根据需求分析的结果,制定APS实施的目标,明确要实现的效益和影响。

4.规划路线:根据目标和实际情况,确定APS实施的路线和时间计划,包括人力资源、资金预算、技术支持等。

二、系统建设和开发在需求分析和规划的基础上,企业可以开始进行APS系统的建设和开发。

具体步骤如下:1.选型评估:根据需求和目标,对各个APS系统进行评估和比较,选择适合自己企业的系统进行建设。

2.需求确认:与选定的APS系统供应商进行详细的需求确认,明确功能需求和定制化开发的需求。

3.系统设计:根据需求和规划,进行APS系统的总体设计和详细设计,包括流程设计、界面设计等。

4.编码开发:根据设计的要求,进行系统的编码和开发工作,包括数据库的建立、功能模块的编写等。

5.测试和调试:进行系统的测试和调试,包括功能测试、性能测试、负载测试等,确保系统的稳定性和可靠性。

6.部署上线:将测试通过的系统进行部署和上线,与企业的其他系统进行整合,确保正常运行。

三、培训和推广在APS系统建设和开发完成后,企业需要进行培训和推广,确保系统能够得到全面和有效的应用。

具体步骤如下:1.培训准备:制定培训计划,包括培训人员的选择、培训内容的准备和培训场地的安排等。

2.培训实施:进行系统功能和操作培训,包括使用手册的编写、培训课程的设计和培训材料的准备等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精益生产Lean ProductionThe first chapter is the basic introduction of lean production and lean thinking. Lean production is a production mode summarized by Japanese and American scientists based on quantity of researches, which is called Toyota production mode in Japan.第一章是对精益生产和精益思想的基本介绍。

精益生产是日美科学家在大量研究的基础上总结出来的一种生产方式,在日本被称为丰田生产方式。

Lean production is a systematic approach to identify and eliminate waste or non-value-added operations in all products and services through continuous improvement measures. The basic goal of lean production is to maximize profits.精益生产是一种通过持续改进措施识别和消除所有产品和服务中的浪费或非增值操作的系统方法。

精益生产的基本目标是利润最大化。

第二章讲述了精益生产中最想要消除的东西——浪费。

一切不增加价值的活动都是浪费。

如搬运、等待、检验。

有的时候尽管是增加价值的活动,但所用资源超过了“绝对最少”的界限,也是浪费。

如过量使用人力,过量使用材料。

浪费包括了制造过剩(意味着会有很多库存)、库存(造成了资金的大量积压)、搬运(耗费人力、时间,占用搬运设备和工具,可能造成物料的损坏)、加工(多余的流程或加工)、不合理动作、等待、不良品。

The second chapter describes the problem that most wanted to eliminate in lean production, that is waste. All activities that do not add value are waste. Such as handling, waiting and inspection. Sometimes, although it is a value-added activity, the resources used exceed the minimum limit, which is also a waste. Such as excessive use of manpower and excessive use of materials. Waste includes overproduction(means there will be a lot of inventory), inventory(resulting in a large backlog of funds), handling(a waste of labor, time and handling equipment , at the same time may cause material damage), processing(useless process or processing), unreasonable actions, waiting and non-conformity product.第三章讲述了准时化生产,就是在必需的时刻按照必需的数量生产必需的产品,满足顾客的需求,同时使得企业成本最低。

准时化生产的目标是适时适量生产,缩短产品周期,搬运距离最短,小批量多频次。

为了实现准时化生产,需要采用拉动式的生产模式,杜绝一切形式的浪费,协调好员工之间的关系。

The third chapter describes just in time production, which is to produce the necessary products according to the necessary quantity at the necessary time, to meet the needs of customers, and at the same time to minimize the cost of enterprises. The goal of just in time production is to shorten the product cycle, produce in proper time, minimize the handling distance, and produce small amount of products once a time while repeat those steps more times.In order to achieve just in time production, we need to adopt pull production mode, put an end to all forms of waste, and coordinate the relationship between employees.拉动式生产就是以生产工序的最后组装线为起点,后一道工序的人员按照必需的数量,在必要的时刻,去前一道工序领取所必需的零部件,而前一道工序只生产被领取数量的零部件。

Pull production starts from the final step of the production line, and the worker of the latter process go to the previous process to get the necessary parts according to the necessary quantityand at the necessary time, while the worker of the previous process only produces the parts needed by the worker of the latter process.第四章介绍了实行精益生产的必备工具,看板。

看版是传递信号控制生产的工具,可以是表示信息的任何形式。

如卡片、彩色乒乓球、信号灯等。

看版用以保证达到准时化生产的目的。

The fourth chapter introduces the necessary tools of lean production, Kanban. Kanban is a tool for transmitting signals to control production. It can be any form of information. Such as cards, color table tennis, signal lights, etc. Kanban is used to ensure the on-time production.为了实现看板管理,需要前一个工序和下一工序密切沟通,使得搬运批量最小,控制物料的波动。

同时物料的领取数量不能波动太大,前一工序应该能够稳定不间断地供给所需的物料。

In order to achieve Kanban management, the previous process and the next process need to be closely communicated to minimize the handling batch and control the fluctuation of materials.At the same time, the receiving quantity of materials should not fluctuate too much, and the previous process should be able to supply the required materials stably and uninterruptedly.最有趣的是我们做了纸飞机的生产实验,通过模拟纸飞机的生产过程,按照飞机的组装顺序形成了生产流水线,采用拉动式的生产,看板管理的方式,同时我们设计出了加快进程的小道具,辅佐生产快速进行。

通过纸飞机实验,我们将学习的理论知识进行了实践操作。

The most interesting thing is that we did an experiment of paper airplane making. We built a production line.By simulating the production process of paper airplane, we formed the production line according to the assembly sequence of the airplane and adopted the pull production and Kanban management methods. At the same time, we designed some small props to speed up the process and assisted the production to go on quickly. Through the paper airplane experiment, we can know the theory we learned better.相关名词:精益生产要求:充分发挥人的主观能动性,通过持续改进,采用自动化和准时化的方法,消除制造中的各种浪费,降低成本,实现利润最大化。

Lean production requirements:Give full play to people's subjective initiative, eliminate all kinds of waste in manufacturing, reduce costs and maximize profits through continuous improvement by automation and punctuality.全面质量管理:全面质量管理是以质量为中心、以全员参与为基础,使顾客和所有相关方受益而达到长期成功的一种管理途径。