新型螺旋钻具试验与螺旋钻进工艺探讨

新型螺杆钻具的研发及发展方向

新型螺杆钻具的研发及发展方向摘要由于目前国内螺杆钻具制造技术水平的限制,再加上使用操作不当,造成螺杆钻具井下事故频发,由此带来了较大经济损失。

因此,如何采取有效的预防措施,最大限度地减少螺杆钻具井下事故发生,既是提高钻井经济效益的迫切要求,也是充分利用螺杆钻具潜在寿命的重要前提。

本文系统分析了螺杆钻具的发展方向,并对螺杆钻具有关实际问题提出了有益的建议。

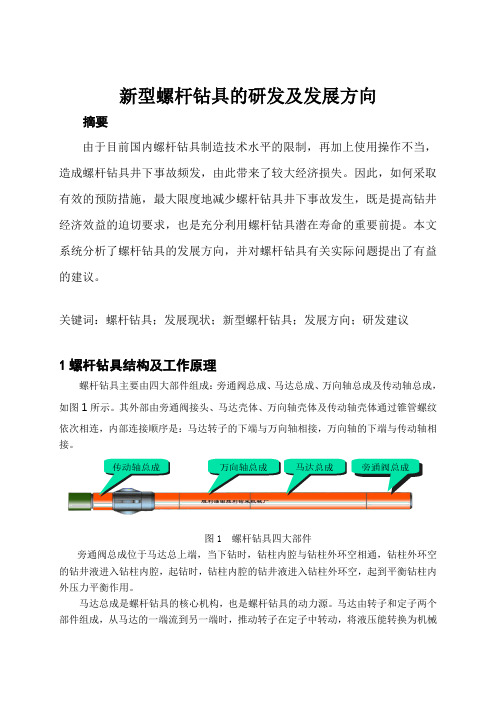

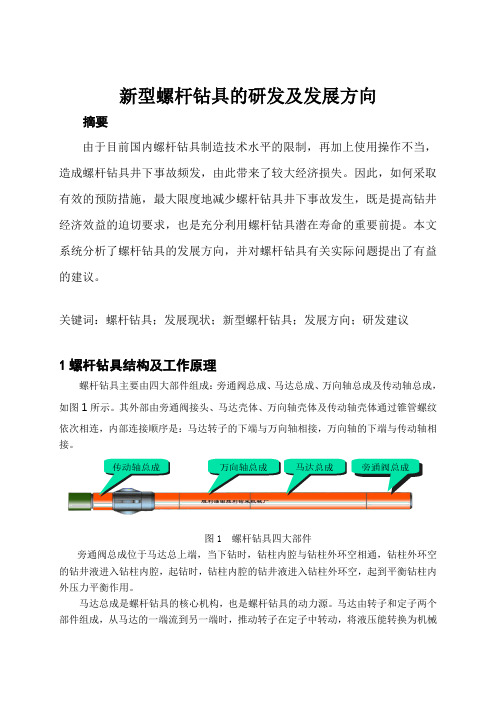

关键词:螺杆钻具;发展现状;新型螺杆钻具;发展方向;研发建议1螺杆钻具结构及工作原理螺杆钻具主要由四大部件组成:旁通阀总成、马达总成、万向轴总成及传动轴总成,如图1所示。

其外部由旁通阀接头、马达壳体、万向轴壳体及传动轴壳体通过锥管螺纹依次相连,内部连接顺序是:马达转子的下端与万向轴相接,万向轴的下端与传动轴相接。

图1 螺杆钻具四大部件旁通阀总成位于马达总上端,当下钻时,钻柱内腔与钻柱外环空相通,钻柱外环空的钻井液进入钻柱内腔,起钻时,钻柱内腔的钻井液进入钻柱外环空,起到平衡钻柱内外压力平衡作用。

马达总成是螺杆钻具的核心机构,也是螺杆钻具的动力源。

马达由转子和定子两个部件组成,从马达的一端流到另一端时,推动转子在定子中转动,将液压能转换为机械能。

螺杆钻具的转子头数越多,转速越低,扭矩越大;头数越少,转速越高,扭矩越小。

万向轴总成主要有万向轴和万向轴外壳组成。

万向轴总成的作用是把转子的行星运动转换为传动轴总成的定轴转动。

它把马达和传动轴联成一体并把马达提供的转速和扭矩传递给传动轴及钻头。

传动轴总成是位于螺杆钻具的下端,传动轴总成的作用是将马达产生的旋转动力传递给钻头。

螺杆钻具以钻井液(或压缩气体)为动力,钻井液(或压缩气体)由钻杆进入螺杆钻具旁通阀总成后,使阀芯关闭,然后进入螺杆钻具马达总成,在马达进出口处形成一定压差推动马达的转子旋转,产生扭矩和转速,通过万向轴和传动轴总成传递到钻头上,达到钻井的目的。

2发展现状美国在50年代中期开始研制螺杆钻具,1962年用于生产,不同厂家生产的有迪纳钻具、纳维钻具和波斯钻具,其基本原理都是基于容积式马达,只是内部结构和技术参数有不同。

空气螺杆钻具研制、特性分析及现场实验与应用

空气螺杆钻具研制、特性分析及现场实验与应用中国石油勘探开发研究院钻井所北京石油机械厂作为新型的钻井技术,以空气钻井为代表的气体钻井和欠平衡钻井在国外油气勘探与开发中获得广泛应用,在国内也正呈快速发展趋势。

空气螺杆钻具是应用这类新型钻井技术钻定向井及其他特殊工艺井所必需的工具。

一、概述近些年来,气体钻井和欠平衡钻井在国外获得了比较普遍的应用,取得了显著的技术效益和重大经济效益。

例如,在满足相应的前提下,气体钻井如空气钻井、天然气钻井、氮气钻井、尾气钻井等,可成倍提高机械钻速,明显缩短钻井周期,降低钻井成本;欠平衡钻井,则可对储层进行有效保护,有利于提高钻遇率和开发率。

为推广和扩大空气钻井的应用规模,美国能源部曾规定2004年的空气钻井口数不低于本土总钻井口数的30%。

近些年来,我国也开始关注、尝试应用空气钻井技术,在一定规模上采用欠平衡钻井技术,取得了可喜的进展。

随着对这些技术在直井上应用经验的逐步积累和日渐成熟,在定向井及其他特殊工艺井上应用这些技术,已成为必然的发展趋势,这将在很大程度上扩展气体钻井与欠平衡钻井的应用领域。

空气螺杆钻具(或称气体螺杆钻具)是用气体钻井或欠平衡钻井技术钻定向井及各类特殊工艺井的必需工具。

但在2001年底以前,此类新型螺杆钻具产品在国内仍为空白。

中国石油集团长城钻井公司在伊朗承担的空气钻井项目,急需φ244(9-5/8")的空气螺杆钻具,经与外商询价,每台价格在13万美元以上,无法承受,大批量的购买更无从谈起。

为了解决生产急需和节约外汇,集团公司科技发展部考虑利用国内技术力量解决伊朗项目的现场急需,并为国内欠平衡钻井与空气钻井提供工具,决定成立“伊朗欠平衡钻井空气螺杆钻具研制”课题组,由中国石油勘探开发研究院钻井所和北京石油机械厂承担,并任命苏义脑为课题组长,组织攻关。

在2001年5月~2002年11月这一年半时间中,课题组克服了重重难关,终于完成了K7LZ120和K7LZ244两种系列的空气螺杆钻具样机的设计、制造、室内实验台架设计和空气钻井的有关理论研究工作,并于2002年7月进行了K7LZ120样机的地面实钻实验和2002年8月在长庆苏35-18井的下井实验,均取得成功。

高效导向螺杆钻具的研究与应用

高效导向螺杆钻具的研究与应用在井眼轨迹控制过程中,进行滑动导向与复合钻进时,利用常规导向螺杆会出现钻头加载困难以及形成螺旋井眼的问题,从而对井眼轨迹的控制效果产生影响。

为解决该问题,以前用过宽带的直棱和螺旋稳定器,本文特针对导向螺杆的结构做了改进与创新,准备在螺杆钻具驱动头位置设计带宽很窄螺旋稳定器。

本文就针对改进后的导向螺杆钻具进行讨论。

关键词:导向螺杆;井眼轨迹控制;钻具一、高效导向螺杆钻具由于利用常规螺杆会出现钻头加载困难、形成螺旋井眼等问题,因此对其进行结构创新,即在螺杆钻具驱动位置设计一种受螺杆钻具驱动旋转的窄带螺旋稳定器,其主要作用包括:首先,作为底部钻具组合的近钻头支点,从而有效的提高BHA的滑动导向能力;其次,近钻头近满眼设计可以修正井壁;最后,滑动导向钻进过程中,近钻头稳定器处于旋转状态,与常规的导向螺杆钻具相比,近钻头稳定器的滑动阻力更小,所以拖压问题即可得到彻底解决。

这种导向螺杆的结构变化使得钻井过程中BHA的力学特征发生了改变。

二、高效导向螺杆钻具的承载能力改变了高效导向螺杆钻具的结构,相应的就会改变钻进过程中螺杆钻具的受力特征。

传动轴是轴力与扭矩的核心承载部件,其有着十分复杂的受力特征,也是螺杆钻具中最薄弱的环节,所以要对其强度特征做全面分析,并提出结构优化方案。

下面以172mm高效导向相钻具为例进行分析。

(一)传动轴强度的计算模型下图1为172mm高效导向螺杆钻具的传动轴结构参数与边界条件:图中各段的长度分别如下:L0=500mm、L1=180 mm、L2=420 mm、L3=400 mm、L4=360 mm;传动轴的外径尺寸为80 mm。

可以通过ANSYS软件进行螺杆钻具几何模型的建立,并划分网格。

钻头左端固定,传动轴联轴器部分铰支,对Y方向的自由度加以约束。

以螺杆钻具轴向载荷传递特征为参照,将轴向均布载荷q加载于图中所示台阶面上,再以传动轴的工作原理为基础,分别将径向均布线载荷q1与q2施加于图中轴上对应的位置,传动轴右端施加扭矩。

螺杆钻具的前沿技术

制造商 规格 / mm 头数比 扭矩 / ( N·m) 压降 / MPa 43 5 /6 250 4. 2 Bico 公司 54 5 /6 270 2. 9 60 5 /6 270 2. 9

构设计上通过增加马达头数增大螺距来实现, 以 6. 75ESX 为例,其定子长达 7. 6 m,但是实现了低转 速 ( 90 r / min) 和大扭矩 ( 14. 2 kN · m ) ; Hemidril 公司通过壳体薄壁结构设计增大马达动力输出,以 4. 8 级 165Hemidril 为例,转速为 60 ~ 130 r / min,额 定扭矩为 11. 45 kN·m。 后一种途径中,DuraMax 是 Baker Hughes 公司 研制的耐磨砺型定子橡胶, 用于 Baker Hughes 的 Ultra - HP 系列螺杆钻具,在不影响寿命的前提下, 可以有效提高机械钻速,在其现场试验中机械钻速 比常规橡胶提升了 93% ; NBR - HR 是 Dyna Drill 的耐磨砺型橡胶,在相同的规格长度下比常规橡胶 NBR - 1A 的扭矩提升了 30% 。 1. 2 小尺寸螺杆钻具 小尺寸螺杆钻具通常指外径不大于 80 mm 的 螺杆钻具 ( 见表 1 ) , 是连续管作业的重要工具。 小尺寸螺杆钻具的加工不同于常规螺杆钻具 ,属于 精密机械加工范畴,工艺更为复杂,而在钻井施工 中目前的主要问题是微尺度下零件磨损太快 ,使用 寿命 太 短, 为 此 Robbins&Myers 公 司 研 制 了 73 mm 等壁厚定子螺杆钻具。 在尺寸上, 目前世界最 小规格的螺杆钻具是 Roper Pumps 公司 31. 75 mm 螺杆钻具。

钻井新技术

螺杆钻具的前沿技术

李 萌 于兴胜 罗西超 黄衍福 刘

新型螺杆钻具的研发及发展方向

新型螺杆钻具的研发及发展方向摘要由于目前国内螺杆钻具制造技术水平的限制,再加上使用操作不当,造成螺杆钻具井下事故频发,由此带来了较大经济损失。

因此,如何采取有效的预防措施,最大限度地减少螺杆钻具井下事故发生,既是提高钻井经济效益的迫切要求,也是充分利用螺杆钻具潜在寿命的重要前提。

本文系统分析了螺杆钻具的发展方向,并对螺杆钻具有关实际问题提出了有益的建议。

关键词:螺杆钻具;发展现状;新型螺杆钻具;发展方向;研发建议1螺杆钻具结构及工作原理螺杆钻具主要由四大部件组成:旁通阀总成、马达总成、万向轴总成及传动轴总成,如图1所示。

其外部由旁通阀接头、马达壳体、万向轴壳体及传动轴壳体通过锥管螺纹依次相连,内部连接顺序是:马达转子的下端与万向轴相接,万向轴的下端与传动轴相接。

图1 螺杆钻具四大部件旁通阀总成位于马达总上端,当下钻时,钻柱内腔与钻柱外环空相通,钻柱外环空的钻井液进入钻柱内腔,起钻时,钻柱内腔的钻井液进入钻柱外环空,起到平衡钻柱内外压力平衡作用。

马达总成是螺杆钻具的核心机构,也是螺杆钻具的动力源。

马达由转子和定子两个部件组成,从马达的一端流到另一端时,推动转子在定子中转动,将液压能转换为机械能。

螺杆钻具的转子头数越多,转速越低,扭矩越大;头数越少,转速越高,扭矩越小。

万向轴总成主要有万向轴和万向轴外壳组成。

万向轴总成的作用是把转子的行星运动转换为传动轴总成的定轴转动。

它把马达和传动轴联成一体并把马达提供的转速和扭矩传递给传动轴及钻头。

传动轴总成是位于螺杆钻具的下端,传动轴总成的作用是将马达产生的旋转动力传递给钻头。

螺杆钻具以钻井液(或压缩气体)为动力,钻井液(或压缩气体)由钻杆进入螺杆钻具旁通阀总成后,使阀芯关闭,然后进入螺杆钻具马达总成,在马达进出口处形成一定压差推动马达的转子旋转,产生扭矩和转速,通过万向轴和传动轴总成传递到钻头上,达到钻井的目的。

2发展现状美国在50年代中期开始研制螺杆钻具,1962年用于生产,不同厂家生产的有迪纳钻具、纳维钻具和波斯钻具,其基本原理都是基于容积式马达,只是内部结构和技术参数有不同。

螺旋钻具生产工艺

螺旋钻具生产工艺螺旋钻具是一种广泛应用于石油、天然气和地质勘探等领域的钻井工具。

其生产工艺对于保证钻具的质量和性能至关重要。

本文将介绍一种常见的螺旋钻具生产工艺,并对其进行详细解析。

一、螺旋钻具生产工艺的概述螺旋钻具生产工艺是指从原材料的选择和加工开始,到最终产品的制造和检验,涵盖了材料准备、加工制造、热处理、表面处理以及最终装配等多个环节。

其中,材料准备和加工制造是整个生产工艺的核心环节,直接影响螺旋钻具的质量和性能。

二、材料准备螺旋钻具的主要材料是高强度合金钢,其具有良好的耐蚀性和耐磨性,能够适应高温高压下的复杂工况。

在材料准备阶段,首先需要对原材料进行严格的质量检查,确保其符合相关标准和要求。

然后,将原材料进行切割、锻造和热处理等加工工艺,以获得符合要求的钻具零部件。

三、加工制造螺旋钻具的加工制造过程主要包括车削、铣削、钻孔、螺纹加工等工序。

其中,车削和铣削是最常用的加工方法,用于对钻具零部件进行精确加工。

钻孔工序主要用于加工钻具的孔眼,以便后续的装配和使用。

螺纹加工则是为了在钻具上加工螺纹,以便与其他零部件的连接。

四、热处理螺旋钻具的热处理是为了改善其力学性能和耐磨性能。

常见的热处理方法包括淬火、回火和表面渗碳等。

淬火可以提高钻具的硬度和强度,增加其耐磨性和使用寿命;回火可以减轻淬火后的内应力,提高钻具的韧性和抗冲击性;表面渗碳则可以在钻具表面形成一层高碳化物,提高其耐磨性和抗腐蚀性。

五、表面处理螺旋钻具的表面处理主要是为了提高其耐腐蚀性和润滑性。

常见的表面处理方法包括镀锌、镀镍和涂层等。

镀锌可以在钻具表面形成一层锌层,起到防腐蚀的作用;镀镍则可以在钻具表面形成一层镍层,提高其耐磨性和润滑性;涂层则可以在钻具表面形成一层保护膜,延长其使用寿命。

六、最终装配螺旋钻具的最终装配是将各个零部件进行组装,形成完整的钻具产品。

在装配过程中,需要对各个零部件进行精确的配合和调试,以确保钻具的质量和性能符合要求。

工程桩干作业螺旋钻的成孔工艺问题

工程桩干作业螺旋钻的成孔工艺问题作者:刘智荣来源:《科技资讯》2015年第22期摘要:工程桩长螺旋钻进施工,无噪声,钻进效率高。

该文通过对长螺旋施工出土畅通、孔斜、孔径变化、孔底虚土、塌孔、特殊地层等施工中遇到的难题,提出了原因分析和应对措施。

北京地区经过多年实践,成孔工艺积累了一定的成功经验。

并且试验对比了一些不同工艺处理对于工程质置和承载能力的影响。

另有一些工艺问题,虽作过一些探索,但还未能形成生产力。

关键词:工程桩螺旋钻进成孔工艺中图分类号:TU753 文献标识码:A 文章编号:1672-3791(2015)08(a)-0061-02该文就干作业螺旋钻曾遇到的一些成孔工艺问题,其产生原因,解决途径,提出讨论意见。

1 保持输出土畅通。

长螺旋钻机能在钻进的同时,自动输土出孔。

在一般亚粘土或轻亚粘土中,钻成一个10 m深、直径φ400 mm的孔,一般仅需7~8 min,而分次钻进的短螺旋钻机,同样的孔要多用一倍时间。

长螺旋钻能保持连续不停钻进的关键,在于它必须保持输出土畅通。

最初,曾用日本“三和”螺旋钻机,以19 rad/min的转速施工直径φ400 mm钻孔。

在钻进砂质粘土时,钻尖切削下来的土,很快挤满螺旋叶,回转电流急剧升高到150安以上。

这时必须设法提钻清土,否则扭矩过大无法正常钻进。

后来改用国产的长螺旋钻机,用80~120 rad/min的转速,同样的土质和孔径,钻尖切削土能顺利上输出土。

粘性大的土呈球状滚出孔;粉砂土呈粉颗粒状甩出;冬季表面冻土呈片状出孔,实现了自动出土而顺利钻进。

两种钻机何以有这样的不同效果原因在于采用了不同的螺旋钻机与螺旋钻具。

关于这方面的问题,其设计参数已有专文讨论,本文从成孔工艺研讨。

要实现在钻进的同时,保持输出土畅通,首先要选择适当的回转速度。

这个速度取决于不同的土质和钻孔直径。

研究表明,输出土畅通需要一个最低回转速度,它与土的内摩擦角及成孔直径的平方根成反比。

螺旋钻进

速 度 过快 过慢

?

浪费功耗, 降低钻进效 率

操作注意问题

通过理论和实践,煤层钻进A应取50~70,Dy为螺旋叶片的 外径。

n max Байду номын сангаас

A Dy

而该架柱式钻机额定转速为200r/min,螺旋钻杆直径 70mm,当A取50时,理论最大转速为359 r/min,由此该钻 机完全满足理论要求。

小结

01 02

煤层钻进新技术-螺旋钻进

吕矿公司 陈彬

内容

CONTENTS

01

螺旋钻进技术定义(难点) 螺旋钻进优势特点(了解) 螺旋钻进意义(了解) 钻进操作注意问题(重点)

02

03 04

PART 1

螺旋钻进技术定义

螺旋钻进定义

回转器

主动 钻杆

螺旋 钻杆

钻头

螺旋钻进就是在钻进过程中,钻机回转器所产生的动力

通过主动钻杆链接的螺旋钻杆传至钻头进行转动,岩粉在螺

旋叶片的反作用下被推出孔外的钻进方式。

螺旋钻进定义

主机

回转器

油泵 操作台

螺旋钻进定义

螺旋钻进定义

煤层 钻机回转器 主动钻杆 螺旋钻杆

PART 2

螺旋钻进技术优势特点

技术优势特点

输送钻屑能力强、 钻进效率高。 冲洗液辅助钻进, 煤层钻进深度更长。

效率高

易成孔

螺旋钻进效率高震 动小,成孔率高。

深度长

防隐患

能够防治喷孔、

跑杆事故发生。

PART 3

螺旋钻进意义

螺旋钻进意义

掘进开采 纵向延伸.

1

2

巷探成本高昂

煤层钻进

5

地质 构造

4

新型旋冲螺杆钻具力学研究与实验分析

新型旋冲螺杆钻具力学研究与实验分析2. 川庆钻探工程有限公司钻采工程技术研究院,710018。

)摘要:石油作为能源产业的重要支柱,对国家民生和建设至关重要。

作为国家经济发展的重要储备能源,油气的勘探开采必然会面临越来越复杂的地层条件。

随着井深的增加,岩石在地层围压的作用下,其硬度和强度都会明显增加。

这导致了钻头在破岩方面的效率不高,寿命降低,以及钻井速度大幅下降等一系列问题。

本文提出了一种新型螺杆式旋转冲击钻井工具,进行了结构设计,建立了工具井下动力学轴向振动模型,并通过室内实验验证了相关理论计算与模型的正确性。

研究结果对于今后相关钻井增速提效和工具研究等方面提供一定的参考价值。

关键词:螺杆钻具;旋转冲击;动力学模型;实验测试Mechanical research and experimental analysis of a new type of rotary punching screw drillYang Kun1, Liu Zhenglian1(1. Chuanqing Drilling Engineering Co., LTD. Xinjiang branch.2. Chuanqing drilling engineering Co., Ltd. drilling andproduction engineering technology research institute.)Abstract: As an important pillar of the energy industry, petroleum is of great importance to the people's livelihood and construction of the country. As an important reserve energy for national economic development, the exploration and exploitation of oil and gas will inevitably face more and more complicated formation conditions. Withthe increase of well depth, the hardness and strength of rock will increase obviously under the action of formation confining pressure. This has led to a series of problems such as poor drill bit efficiencyin rock breaking, reduced life, and a significant decrease in drilling speed. In this paper, a new rotary positive displacement drilling tool and its structure is designed, the downhole dynamic axial vibration modelis established, and the correctness of the theoretical calculation and model is verified by laboratory experiments. The results of this study provide some reference value for the future drilling growth and efficiency improvement and tool research.Key words: PDM; Rotary impact; Dynamic model; Experimental test1绪论常规钻井主要是利用转盘或井下动力钻具转动钻头来破碎井底岩石,这种钻进方法被称为“回转钻进”。

使用螺旋方钻杆的先进钻井技术

、

工作 原 理

现对旋转方钻杆的制动。可以在水平钻井中实现单 向推进 ,也可用于连接涡轮钻具和井下动力钻具 。

方钻杆补心 :钢球通过补心下部弹簧的推动在 螺旋沟槽和旁通管之 间来 回运行 。钻遇硬地层时, 方钻杆补心向下运动,挤压弹簧打开隔板 ,为钢球 运行打开通道 ,实现转动时的扭矩传递。方钻杆补

牙轮阻卡。 支柱 :采用四个左旋螺旋槽支柱 ,螺旋槽长度

位,重复上述操作。

通过改变齿轮转 向实现平稳的震击操作 ,钻杆

任意方 向的转动或移动都可以减少卡钻。

四、 结论

◇n 相同时 ,利用螺旋方钻杆 可大幅提高钻速。 ◇在修井作业中 , 桅杆式井架系统易于操作。 ◇全部操作仅需一个 电机 ,不需要绞车,适用

电机实现转动平台的位置校对。可 以均匀 、有效地 传递扭矩和转动 , 减少钻柱横向振动。与常规钻井 相 比,所钻井眼更直。在起下钻作业中,该系统可 以在钻杆旋转时进行操作。 钻头 : 常规钻 井作业 可 以使用 任何型 号 的钻 头。如使用该系统进行钻井作业 ,应使用金刚石钻 头 ,因为三牙轮钻头在承受钻压过大时 ,容易发生

} } 在常规钻井中,四方或六方钻杆转 速 R和钻 R =a P () 式中 a ——岩性参数 ; n ——线性系数 。 由 ( )式可 以看 出:钻速 P是 转速 R的函 1 数 , 中 n和 a是常数。 其 a可 以从 已钻数据 获得, () 1

的工作原理、配套设备以及操作说 明。

本文探讨 了一种新型方钻杆。这种方钻杆表面 带有螺旋沟槽 ,工作 原理与螺帽一螺栓系统相似。

方钻杆和方钻杆补心分别相当于螺栓和螺帽。该系 统使用了两种套筒 ,一种与四驱电机连接 ,另一种

维普资讯

长螺旋钻机螺旋钻杆制造工艺的改进

地 质 蓉 备

1 9

图 1 保路 捷 P 9 3型钻机 主轴 浮动机构 0 M0

图 9 E M E D 0X 1 0型钻机浮 动机构 V R E R 8 O

上述 可见,这几种浮动 方式 l卞轴浮动方式较 f j 具优势,但并不完美。f. 口 本人队为随着技术的不断 完善 , 还会出现更合理的浮动方式。例如通过P D C

G Z系列长螺旋钻孔机是我厂 2 0 年开发成 L 0 1 功的适合于多种地层,环保无污染的新型桩机。该 机具有通过中空式螺旋钻杆集钻孔注浆一次性完成 , 效率高、工期短的特点,可进行一般长螺旋千法施 1, = 还可进行 C G工法和注浆工法施工, F 改变钻具

钻机的整机 质量 ,针对钻杆质量不能保证的情况 , 技术人 员采取 了很 多措施 ,经过不断完善和改进 ,

维普资讯

2 O

姜光忍等: 长螺旋 钻机 螺旋钻 杆制 造工艺 的 改进

第7 卷 第6 期

长螺 旋 钻机 螺 旋钻 杆 制造 工 艺 的 改进

姜光忍 宋金亭 贾文广 高保娟 唐宁恒 石清荣

( 邯郸探矿 机械 厂 河 北邯 郸 060 ) 5 0 1

图 1 G Z系列长螺旋 钻机 L

2 改进 前 后 工 艺 流 程

G Z系列长螺旋钻孔机主要}动力 、螺旋钻 L l 1 杆、立柱、液压步履式巾 F 盘、回转机构 、主剐卷 扬机、 液压系统 、 电器系统以及斜撑 、 起架装置、 提

()改进前 工艺生产流程 1 原材料进J 一两次手J气割 l 二 料成型一热轧胎 , 具拉制成型 , 无缝管l头焊接法兰一螺旋片连续焊 曲

问题 。

螺旋钻杆焊接时,采用的_艺是先把两头法兰 _ I 二

焊好,再焊螺旋片 ,结果最后螺旋片焊接与先焊的 法兰总是有误差 ,不能从法兰两孔r间起焊 ,从法 I J l

新探长螺旋钻法的应用

新探长螺旋钻法的应用CFG桩即水泥粉煤灰碎石桩,以往在高层建筑、大型仓库等地基加固中常见,随着我国经济建设的发展,其已经作为一种新型的软基处理方式被广泛应用。

传统CFG桩是通过振动沉管成孔,在施工现场,将碎石、石屑、粉煤灰掺适量水拌和的混合料投入管内形成半刚性桩体。

而长螺旋钻机成孔,泵送混凝土成桩的工艺则具有施工速度较快、成桩质量较高、适应地质条件较广的优点,值得推广应用。

1、施工准备阶段1.1资料核对和施工前准备(1)根据不同地质情况,选用轻型动力触探、重型动力触探、标准贯入、静力触探原位测试方法,结合室内土工试验进行补充勘察,对有疑问的地段进行地质补钻,验证设计采用的地质资料,确保不因地质勘察原因造成地基沉降问题。

(2)核对场地的水准控制点和控制点坐标等资料。

(3)在施工场地周围做好临时排水设施。

地表处理采用人工配合挖掘机或推土机按不同的要求分段作业,处理后的基底要求平整,无草皮、树根等杂物,且无积水。

(4)标记施工范围内地下构造物及管线。

(5)根据CFG桩布桩图以及设计说明进行测量放线,定出控制轴线、打桩场地边线并进行标识。

(6)按设计要求进行室内配合比试验,选定配合比。

1.2技术措施(1)根据设计要求选定施工机具和配套设备型号。

(2)做好材料供应计划,明确所用材料的规格、数量和技术要求。

(3)按施工平面图在现场初步进行孔桩定位。

(4)对测量基线、水准点、CFG桩的轴线定位点、桩位进行复核。

1.3材料准备根据选定的配合比确定水泥、细骨料、粗骨料、掺合料(粉煤灰)等材料用量,分阶段按计划将材料配送到位。

1.4施工前质量控制为确保工程质量,正式施工前应检验成桩设备、工艺、试打顺序是否合适,确定打桩及提升速度和每根桩灌注拌合物的数量等。

进行成桩工艺性试验的数量应不少于3根桩,确定各项施工工艺参数后进行单桩或复合地基承载力试验,确认设计参数。

如试桩各项指标不满足设计要求的,应根据试验结果进行施工工艺调整,确保各项指标满足设计要求。

石油钻井应用旋冲钻进技术的可行性探索

石油钻井应用旋冲钻进技术的可行性探索旋冲钻进技术是一种从土力学和岩石力学角度出发的新型钻井方法,它通过转动钻头,实现同时旋转和冲击,将岩石破碎并清理,从而提高钻井效率和成功率。

本文将探讨在石油钻井领域应用旋冲钻进技术的可行性。

首先,旋冲钻进技术的优点在石油钻井中也能充分体现。

传统的齿轮和先进马达钻进技术存在一些缺点,如易受到地层岩石的硬度、裂缝和暴露程度的制约,容易出现卡钻现象导致钻头弯曲、钻井时间过长、钻井效率低下、难以掌握钻井质量等问题。

而旋冲钻进技术具有速度快、钻进效率高、操作简单、可靠性好等特点,能够克服传统技术的缺陷,提高钻井效率和成功率。

其次,针对石油钻井的工艺需求,旋冲钻进技术也有相应的改进措施。

例如,钻井液是石油钻井过程中十分重要的一环,它不仅要能够起到降温、润滑和支撑地层的作用,还要能够清除岩石碎屑和维持井底压力,保障钻井的安全和钻进效率。

在旋冲钻进技术中,可以选择适合的液态能量泵来提供相应的钻进液体,使之在工作压力和流量上达到理想的状态,以确保钻头在地下岩层中的正常运行。

此外,旋冲钻进技术采用的旋冲钻头也在不断地更新改进。

目前市场上已经推出了一些新型的旋冲钻头,如钻头薄身、角度大、齿科密布、容易更换的旋冲钻头等,以缩短钻进时间、提高钻井质量和保障井壁稳定。

最后,虽然旋冲钻进技术一定程度上能够提高钻井效率和成功率,但是在实际应用过程中,需要注意一些技术和安全问题。

例如,由于旋冲钻头的旋转和冲击作用,使得地下岩层离开原位的瞬间,压力下降很快,导致地层崩落,井筒崩塌,甚至发生洞穴倒塌的现象。

因此,在应用旋冲钻进技术时,需要进行岩石力学分析,选择适当的钻进参数,防止过度挖掘。

综上所述,旋冲钻进技术在石油钻井领域具有极大的应用潜力和可行性,它能够克服传统技术的缺点,提高钻井效率和成功率,但在实际应用过程中需要注意一些技术和安全问题,以确保钻井的顺利完成。

石油钻井应用旋冲钻进技术的可行性探索

石油钻井应用旋冲钻进技术的可行性探索石油钻井是一项复杂的工程,旋冲钻进技术是近年来发展起来的一种钻进方法。

本文将探索石油钻井应用旋冲钻进技术的可行性。

旋冲钻进技术是一种组合了旋转和冲击的钻进方法,相比传统的转盘式钻进方法,具有一定的优势。

由于旋冲钻头可以同时进行旋转和冲击,相对于传统的钻头,具有更高的穿透力和进钻速度。

这使得旋冲钻进技术在一些特殊地层中,如硬层、饱和层以及点源油藏等,具有明显的优势。

旋冲钻进技术可以降低钻井成本。

由于旋冲钻头的结构较为简单,与传统的钻具相比,更易于制造和维护。

由于旋冲钻头具有较高的进钻速度,钻井作业的时间减少,从而减少了人力和设备的投入,降低了钻井成本。

旋冲钻进技术在一些特殊情况下可以提高钻进效率。

在一些高温、高密度原油的井口,传统的钻进方法可能面临溢流、井壁塌陷等问题,而旋冲钻进技术可以通过强调冲击作用,改善井壁稳定性,提高钻井效率。

旋冲钻进技术还可以应用于一些特殊的工程需求。

在一些需要隔油墙的油藏井口,旋冲钻进技术可以通过减小出钻径径尺寸,来避免穿过油层,从而实现井筒的隔离。

值得注意的是,旋冲钻进技术也存在一些局限性。

由于旋冲钻头在钻进过程中会产生较大的振动和冲击力,容易导致井眼塌陷和井壁不稳定等问题。

由于旋冲钻头的结构较为复杂,容易造成钻具的受损和损失,增加了钻具维修和更换的成本。

石油钻井应用旋冲钻进技术具有一定的可行性。

尽管旋冲钻进技术在一些特殊地层和特殊工程需求中具有明显的优势,但也需注意其局限性和风险。

随着技术的不断突破和改进,旋冲钻进技术在石油钻井领域的应用前景将会更加广阔。

石油钻井应用旋冲钻进技术的可行性探索

石油钻井应用旋冲钻进技术的可行性探索钻井技术是油气勘探开发的基础工艺之一,其中旋转钻进技术广泛应用。

然而,传统的旋转钻进技术在旋转钻头切削岩石的过程中,存在着钻头易损、效率低等局限。

为了提高钻进速度和减缓钻具磨损,旋冲钻进技术应运而生。

本文将从旋冲钻进技术的基本原理、现阶段的发展情况以及在石油钻井中的应用前景等方面进行探讨。

旋冲钻进技术是旋转和冲击相结合的一种钻进方式,早在20世纪50年代就被提出。

它主要通过钻头的旋转和钻柄的振动,使冲头不断地在岩石上作用,使岩石松散和碎裂。

相比较于传统的旋转钻进技术,旋冲钻进技术在钻进效率和钻头的寿命方面都有很大提高。

旋冲钻头切削岩石的同时,冲击作用也能将钻孔中的岩屑破碎,降低了岩屑的黏着性,有利于岩屑的废弃和后续作业的进行。

同时,由于冲击作用的存在,减小了钻头和岩石直接的接触面积,减缓了钻头的磨损,延长了钻头的使用寿命,提高了钻进的速度和经济效益。

目前,旋冲钻进技术的发展相对成熟,已经应用于诸多领域。

例如,在地质勘探和矿产开采领域,旋冲钻进技术已被广泛应用。

而在石油钻井方面,与传统的旋转钻进技术相比,旋冲钻进技术还存在某些困难和挑战。

例如,旋冲钻头需要消耗更大的能量,需要克服更大的冲击反弹,不易控制,加上作业场地相对狭小,操作条件也相对恶劣等等,这些都增加了钻井安全和钻井效果方面的难度。

因此,旋冲钻进技术在石油钻井中的应用仍然需要进一步研究和完善。

虽然旋冲钻进技术在石油钻井中的应用面临着一些挑战,但是其可行性和优势也是显而易见的。

可以预见,随着旋冲钻进技术的进一步发展和优化,它在石油钻井中的应用前景将十分广阔。

旋冲钻进技术不仅可以提高钻进效率和经济效益,同时也能改善岩屑处理和井眼稳定等难题。

在未来的石油勘探和开发过程中,旋冲钻进技术必将得到更广泛的应用和推广。

对_螺杆钻具_标准中有关连接螺纹的探讨

吐哈油田推广应用复合钻井技术,使机械转速有了明显提高,但是在2005年,先后发生了两起螺杆钻具与钻铤连接的钻柱转换接头断裂失效事故。

因此,分析转换接头失效原因并采取预防措施是非常必要的。

钻柱转换接头的失效经过TK1106井由吐哈钻井公司70546钻井队承钻,于2005年3月6日一开,设计井深6230m。

2005年4月23日下螺杆带PDC钻头进行快速钻进试验,4月26日8:30钻至4004.95m后,几乎再没有进尺。

泵压稳定,泵冲一直维持在140r/min。

由于井下为螺杆,初步判断为螺杆失效,于是起钻检查。

起钻完后发现钻具从Φ244mm螺杆与Φ228.6mm钻铤连接的转换接头处外螺纹根部断开,断口比较光滑,转换接头入井纯钻时间为51.10h,加上循环时间共计56h。

失效转换接头型号为:JT4A65/8inREG-76G×75/8inREG-76M。

玉东4-3井由吐哈钻井公司50555钻井队承钻,于2005年12月9日一开,设计井深3180m。

2005年12月17日下螺杆带Φ216mmMS2253钻头进行复合钻井,12月17日18:00钻至1223m,同样几乎再没有进尺,泵压下降,初步判断为螺杆失效,于是起钻检查。

起钻完后发现钻具从Φ172mm螺杆与Φ165.1mm钻铤连接的转换接头从外螺纹根部断裂,断口比较粗糙,转换接头此次入井纯钻时间为9h。

失效转换接头型号为:JT4A41/2inREG-57.2G×NC50-57.2M。

钻柱转换接头的失效原因分析从断口形貌初步判断:转换接头JT4A65/8inREG-76G×75/8inREG-76M属于疲劳断裂,转换接头JT4A41/2inREG-57.2G×NC50-57.2M属于脆性断裂。

脆性断裂与材质有关,本文暂不讨论。

笔者根据SY/T5369-94《石油钻具的管理与使用方钻杆、钻杆、钻铤》附录B提供的钻铤弯曲强度比计算公式对断裂的转换接头弯曲强度比进行校核发现,转换接头JT4A65/8inREG-76G×75/8inREG-76M外螺纹65/8inREG弯曲强度比为5.12∶1.00;转换接头JT4A41/2inREG-57.2G×NC50-57.2M外螺纹41/2inREG弯曲强度比为4.2∶10,均大于《石油钻具的管理与使用方钻杆、钻杆、钻铤》标准5.28钻铤的弯曲强度比(2.25~2.75)∶1.0,最大允许范围为(2.0~3.2)∶1。

石油钻井应用旋冲钻进技术的可行性探索

石油钻井应用旋冲钻进技术的可行性探索1. 引言1.1 研究背景在石油钻井过程中,钻头的性能和效率对钻井工程的成功与否起着至关重要的作用。

近年来,传统的旋转钻进技术在提高钻头效率和降低能耗方面已逐渐显示出局限性,因此需要新技术的引入来满足不断增长的需求。

本研究将通过对旋冲钻进技术的概述和石油钻井中的应用情况进行分析,挖掘现有问题与挑战,并基于这些分析提出应用旋冲钻进技术的可行性分析。

将探讨该技术的优势及未来的发展前景,为石油钻井工程的进步提供理论支持和技术指导。

1.2 研究目的石油钻井一直是石油工业中重要的环节之一,在钻井过程中,传统的钻井技术已经无法满足日益复杂的井眼设计和地质条件。

旋冲钻进技术作为石油钻井领域的一项新技术备受关注。

本文旨在探究石油钻井应用旋冲钻进技术的可行性,通过系统分析该技术在石油钻井领域中的应用情况、现有问题与挑战以及技术优势和发展前景,深入探讨该技术能否为石油钻井带来更大的效益和成本节约。

本文也旨在为相关研究提供一个切入点,为石油钻井技术的发展提供新思路和参考。

通过对研究背景的梳理和研究目的的明确,我们将全面展现石油钻井应用旋冲钻进技术的前景和潜力,为石油行业的发展贡献我们的研究成果和思考。

希望通过本文的探讨,能够为石油钻井领域的技术创新和发展提供一些参考,实现石油钻井技术的新突破和进步。

2. 正文2.1 旋冲钻进技术概述旋冲钻进技术是一种结合旋转和冲击的钻进方法,其主要原理是利用旋转钻头旋转和冲击装置的冲击力共同作用,加速岩石破碎和排屑,提高钻速和穿透力。

旋冲钻进技术具有操作简便,效率高,适应性强等优点,被广泛应用于地质勘探、矿山开采和水泥钻井等领域。

该技术的核心设备包括旋转机构、冲击装置、钻头和进给装置等部件,通过这些装置的协同作用,实现对井壁的破坏和岩屑的排除。

在钻进过程中,钻头的旋转使其不断击打岩石表面,同时冲击装置产生的冲击力有力地击打岩层,使岩石松动、破碎。

与传统钻进技术相比,旋冲钻进技术具有更高的钻速和穿透力,可以降低钻井成本,提高勘探开采效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2010-07-09作者简介:李 强(1978 ),男,河北蔚县人,2008年毕业于太原科技大学计算机系,注册安全工程师,现主要从事煤矿安全管理工作。

新型螺旋钻具试验与螺旋钻进工艺探讨李 强1,胡振阳2(1.阳泉煤业集团有限责任公司,山西阳泉 045000;2.煤炭科学研究总院西安研究院,陕西西安 710054)摘 要:阳煤集团二矿对煤炭科学研究总院西安研究院研制出的一种新型螺旋钻具进行了工业性试验。

通过试验对新型螺旋钻具的各项性能进行了验证总结,并对螺旋钻进工艺进行了探讨,推导出了螺旋钻进具有良好排粉效果时给进速度与转速的理论关系式。

关键词:螺旋钻具;给进速度;转速;煤层;螺旋钻进工艺中图分类号:P634.4 文献标识码:B 文章编号:1671-749X(2010)05-0018-030 引言近年来,我国对煤矿安全投入不断加大,制定了先抽后采、监测监控、以风定产!的瓦斯治理十二字方针,特别是 先抽后采!,对防范瓦斯事故具有釜底抽薪、源头治本作用。

目前,在煤矿井下本煤层瓦斯抽放孔钻进施工中,干式螺旋钻进技术因具有辅助设备少、不需冲洗介质、在松软突出煤层钻进有防突效果等优点而得到广泛地应用。

煤炭科学研究总院西安研究院钻具所为进一步扩展钻具产品的种类,适应市场需要,最近研制出一种新型螺旋钻具,并在阳煤集团二矿进行了工业性试验。

1 试验钻场地质概况试验钻场位于阳煤集团二矿十三采区71318工作面,其埋藏深度为305~480m 。

工作面所采煤层为3#煤层,煤层平均厚为2.55m,煤层结构复杂,普遍含较稳定夹石两层。

上分层厚0~0.17m,平均为0.12m;夹石厚度为0~0.20m ,平均为0.15m,岩性为泥岩。

中层煤厚度0~0.70m,平均为0.54m;夹石厚0~0.04m,平均0.03m,岩性为泥岩。

下层煤层厚1.35~1.95m,平均为1.71m 。

71318工作面总体形态为单斜构造,其上发育次一级褶曲构造,煤层倾角为2∀~10∀,平均6∀,断裂构造不发育。

该面直接顶为泥岩、砂质泥岩,平均厚度为1.9m ;老顶为细粒砂岩,平均厚度为6.7m;直接底为泥岩,平均厚度为1.2m 。

煤层地质柱状图见图1。

图1 煤层地质柱状图2 螺旋钻具试验2.1 试验设备螺旋钻杆:本次试验用钻杆为煤科总院西安研究院钻具所最近研制出的新型螺旋钻杆,采用锥型插接式接头配合弹性开口销连接,公母接头外径接近芯杆直径。

基于此,新型螺旋钻杆不仅可以进行反转以处理可能发生的孔内事故,还利于正常钻进18李 强 胡振阳 新型螺旋钻具试验与螺旋钻进工艺探讨 2010年时提取钻具,避免卡钻。

螺旋钻杆主要参数见表1。

螺旋钻头:本次试验用 94的螺旋钻头是最新研制的铸造三翼合金螺旋钻头,适用于本煤层瓦斯抽放钻进及软岩地层中的地质钻进。

该新型螺旋钻头的钻头体经三维模型仿真设计与强度分析后采用高性能材料一次铸造成型,钻头体与公接头采用先进的摩擦焊接工艺焊接成一体,焊接于钻头体上的切削齿和保径则为综合性能优异的新型硬质合金。

表1 螺旋钻杆主要参数一览表单位:mm钻杆外径芯杆直径螺旋叶片厚螺距钻杆长度接头外径78/885087575052钻机:试验采用煤炭科学研究总院西安研究院钻探所研制生产的ZDY -1200L 履带式全液压钻机。

ZDY-1200L 钻机是一种低速小扭矩、适用于小直径中浅孔钻进的坑道钻机,主要用于施工煤矿井下地质勘探孔、瓦斯抽放孔、注水孔等。

其主要技术参数见表2,实物照片见图2。

表2 ZDY -1200L 型钻机主要技术参数一览表配套钻杆直径/mm 78/88(螺旋),42(外平)钻孔倾角/(∀)-10~45方位角调整/(∀)#135钻机质量/kg 3700回转速度/rpm 80~280最大回转扭矩/Nm 1200给进能力/kN 45起拔能力/kN 45行走速度/m ∃s -10~1.6给进/起拔行程/mm 1000最大爬坡能力/(∀)20电机功率/k W22图2 ZDY -1200L 型钻机实物照片2.2 钻孔施工情况及螺旋钻进工艺探讨钻孔施工情况:整个试验共施工钻孔8个,各钻孔施工钻具组合及钻进参数见表3。

表3 钻孔施工钻具组合及钻进参数钻具组合钻杆钻头孔号钻孔倾角/(∀)移位稳固钻机时间/m i n钻进深度/m 平均机械钻速/m ∃h -18878941#51111711.142#5124618.403#5157512.504#6.5108013.335#51281.511.646#3.61110517.507#3.61211218.678#3.81512420.67注:8个试验钻孔仅使用1号钻头钻进成孔,且钻头仅将刃尖角磨平,修磨后可继续使用。

8个试验孔钻进情况:%1#钻孔与回风巷道垂直,施工三个班,总进尺117m 。

在钻进过程中钻机工作正常,前50m 钻机系统压力为3~4MPa ;在50~90m 时钻机系统压力为10M Pa 左右,给进压力为1~2MPa 左右;当钻进到117m 时系统压力突然增加到18M Pa ,为了防止钻孔事故的发生,终孔提钻。

钻进排粉情况为开孔时颗粒大,随孔深增加颗粒变小;&2#、3#、4#和5#钻孔尽管开孔之初都比较顺利,钻机系统压力正常,钻进排粉颗粒较大,效果较好,但都因钻遇煤层瓦斯含量大,顶钻现象严重,且煤层局部含水导致钻杆的螺旋叶片被煤泥糊住,无法将煤粉旋出,钻机系统压力则达到额定负荷,被迫终孔。

提钻后孔内有水流出,经检测,孔内瓦斯含量达到100%。

其中4#钻孔钻进了近4m 的夹矸,钻头未出现崩刃掉齿现象;∋6#、7#和8#钻孔与回风巷道垂直,历时两个班,试验单次最高机械钻速达24.29m /h ,平均最大机械钻速20.67m /h 。

钻进中钻机运转正常。

钻进前70m 时钻机系统压力为2~3M Pa ,但系统压力随孔深的增加逐渐上升。

当系统压力达到额定值时,为防止钻孔事故而终孔提钻,钻孔内无水流出。

钻进排粉开孔时颗粒较大,随孔深增加颗粒变小,图3为 78钻杆和 94钻头组合开孔钻进30m 范围内排出的煤块。

螺旋钻进工艺探讨:本次新型螺旋钻具工业性试验尽管取得了阶段性成功,但所有钻孔钻进过程中均发现开孔钻进时前方钻头破碎下的煤都是呈较大块状被螺旋钻杆顺利输送到孔外,但随着孔深加深,排粉效果逐渐变差,颗粒越来越小,最终呈粉末状。

就此问题,认为螺旋钻进规程参数与螺旋钻进排粉效果应该存在一个合理的关系,推导如下:19第5期 李 强 胡振阳 新型螺旋钻具试验与螺旋钻进工艺探讨图3 78钻杆和 94钻头组合钻进排出的小煤块照片假设螺旋钻进时给进速度为V ,转速为n,则单位时间t 内,钻进进尺L m 由式(1)得出,L m =V (t(1)钻进破碎下煤的原状体积V m 由式(2)得出:V m =L m (A m(2)式中 A m 钻孔截面积。

钻进破碎后煤的体积V s 由式(3)得出,V s =L s (A s =V m (f(3)式中 A s 钻孔截面积与钻杆截面积之差;L s 破碎煤体在孔内填充长度;f 原煤破碎后的松散系数。

螺旋钻杆将破碎后的煤粉向孔外输送距离L 由式(4)给出,L =h (n (t -L m =h (n (t-V (t (4)式中 h 螺旋钻杆的螺距。

将式(1)和式(2)代入式(3)得L s =A m (fA s(V (t (5) 根据式(4)和式(5),当L )L s 时,给进速度V 与转速n 有如下关系n )A m (f A s n (t (V (t =A m (f +A sh (A s(V(6)从式(4)和式(5)可以看出,L 和L s 都与给进速度V 与转速n 有关。

那么,要使螺旋钻进具有良好的排粉效果,必须保证L 大于L s ,即给进速度V 与转速n 必须满足式(6),否则,先前呈体积破碎下的煤粉就会受到后续破碎下的煤粉挤压,最终将会因受挤压而使煤粉再密实后才能在螺旋叶片的推挤下被输送到孔外,被挤压的小煤块经长距离输送到孔外后便全部挤碎成粉末状,而且钻孔越深,煤粉越细。

由此可以得出,针对某一孔径和螺旋钻具结构实施螺旋钻进时,要想提高螺旋钻进速度,就必须保证钻机的实际转速要大于理论推导出的转速,从而保证L 大于L s ,否则就很难保证有良好的排粉效果。

螺旋钻进合理排粉原理图见图4。

图4 螺旋钻进合理排粉原理图当然,以上公式只是在理想状态下推导得出,实际钻进中将有诸如煤层条件、各种摩擦力、瓦斯含量等多种因素影响给进速度V 与转速n 的关系。

另外,给进速度V 与转速n 也不可能过大,应存在一个合理的范围,这一点还有待于进一步进行探讨。

3 试验结论及建议3.1 试验结论78、 88钻杆和 94钻头等新型螺旋钻具的工业性试验,结论如下:%采用锥型插接式接头配合弹性开口销连接的新型螺旋钻杆强度高,质量轻,加接与提钻时方便快捷,外径接近芯杆直径的公母接头为螺旋钻进高效排粉创造了条件;&新型铸造三翼合金螺旋钻头制造工艺先进、钻头强度高、耐磨性能好、切削和排粉效果好、外观精美,对钻进含夹矸煤层更具有独到之处;特别是1号钻头,钻进了740m ,只是将切削刃的刃尖角磨平,经修磨后可继续使用,初步预计该型螺旋钻头在本煤层内使用寿命不低于1500m;∋ 78钻杆和 94钻头组合钻进时比 88钻杆和 94钻头组合钻进时排粉颗粒要大,效果要好;∗干式螺旋钻进工艺在钻进中粉尘小,施工环境相对较好,钻进效率高。

3.2 建议建议:%进行螺旋钻进时提高钻机回转速度,验证在某一给进速度下高转速是否更利于排粉,以避免煤粉在孔内挤压重复破碎;&试验用钻杆长度仅0.75m,应加长钻杆长度,以减少钻进时加接与提钻辅助时间,降低工人劳动强度,提高钻进效率,还利于钻孔轨迹保直,进而利于钻机能力发挥;∋若钻机夹持器结构能改为半合式液压启闭,(下转第35页)20陕 西 煤 炭 2010年-N1‚单进水平的提高。

2.2 掘进施工中的问题掘锚机的开机率:因所施工巷道用途不同,对巷道顶部、帮部支护的锚杆间、排距大小不一,因此不能实现掘进与锚杆支护平行-N1‚4@;}1757Ú(i X14:W@.4:)€88;%X:4 7P J s s Y1p p(hp P L P8c2,d11110P s m4C P(7G3P1c8s 51。