有机脲类低温固化剂的合成及其在环氧粉末涂料中的应用

低温固化粉末涂料的研究进展

第51卷第3期 202丨年3月涂料工业PAINT &COAT1NGS INDUSTRYVol. 51 No. 3Mar. 2021低温固化粉末涂料的研究进展许伟坤1,王慧丽2,董亿政2,袁辉强2,范萍”(1.浙江工业大学材料科学与工程学院,杭州310014;2.浙江中法新材料有限公司,杭州310006)摘要:低温固化粉末涂料可节约能源、降低成本、并可将粉末涂料的应用领域拓展至热敏性底材,因此其研究与开发具有十分重要的意义。

然而低温固化粉末涂料自身存在着低温固化与其室温贮存稳定性及其制粉过程化学稳定性的矛盾。

针对低温固化粉末涂料现存的上述问题,着重从三个方面,即降低固化反应活化能、提高树脂基体低温流动性及防止制备过程中的预固化进行了分析,综 述了低温固化粉末涂料在配方设计、专用树脂设计的进展、固化促进剂微胶囊化以及超临界流体技术在低温固化粉末涂料中的应用情况。

并对今后低温固化粉末涂料的研发方向进行了展望。

关键词:粉末涂料;低温固化;反应活化能;低温流动性;预固化中图分类号:TQ637. 82 文献标识码:A文章编号:0253-4312(2021 )03-0076-07doi:10. 12020/j.issn.0253-4312. 2021. 3.76Research Progress in Low-Temperature Curing Powder CoatingsXu Weikun',Wang Huili:,Dong Yizheng2,Yuan Huiqiang2,Fan Ping1(1. Z h e jia n g U n iv e rs ity o f T e c h n o lo g y, C o lle g e o f M a te r ia ls S c ie n c e a n d E n g in e e r i n g, H a n g z h o u310014, C/iina;2.N e w S in o-F r e n c h P o ly m e r M a te r ia h C o., L td., H a n g z h o u310006.C h i n a)A bstract:Low-temperature curing powder coatings can not only save energy and reducecosts,but also expand the application of powder coatings to heat-sensitive substrates.Therefore,the research and development of it have great significance.However,the low- temperature curing powder coatings itself has the contradiction between the low-temperature curing,the storage stability at room temperature and the chemical stability during processing.Regarding to the above-mentioned problems existing in low-temperature curing powder coatings,three aspects were focused on for discussion in this paper,including reduction of the activation energy of the curing reaction,improvement of the fluidity of low-temperature of the resin matrix,and prevention of pre-curing during the process of powder preparation.The development of low-temperature curing powder coatings in design of foiTnulation and resin preparation,as well as the application of curing accelerator microencapsulation and supercritical fluid technology in low- temperature curing powder coatings were reviewed.Finally,the future development trend of low- temperature curing powder coatings was prospected.Key w ords:powder coatings;low-temperature curing;activation energy;fluidity at low- temperature;pre-curing **通信联系人许伟坤等:低温固化粉末涂料的研究进展粉末涂料是以树脂基料和固化剂为成膜物质,并辅以填料、颜料和功能性助剂的100%固体分的粉 末形态涂料。

脲固化环氧

脲固化环氧介绍脲固化环氧是一种广泛应用于涂料和粘合剂领域的技术。

通过脲和环氧树脂的反应,可以得到具有优异性能的固化产物。

本文将详细介绍脲固化环氧的原理、应用和优势。

原理脲固化环氧的反应机理主要是脲和环氧树脂之间的胺碱性反应。

脲作为一种含氮化合物,可以与环氧树脂中的环氧基团发生缩合反应,形成胺基团。

这些胺基团能够与环氧树脂中的环氧基团形成胺胺交联,从而实现环氧树脂的固化。

应用脲固化环氧在涂料和粘合剂领域具有广泛的应用。

以下是一些常见的应用领域:1. 涂料脲固化环氧作为一种环保型涂料,被广泛应用于建筑、汽车、船舶等领域。

它具有优异的耐热性、耐腐蚀性和耐候性,能够有效保护被涂物表面,延长使用寿命。

2. 粘合剂脲固化环氧在粘合剂中的应用也非常广泛。

它可以用于金属、陶瓷、玻璃等材料的粘接,具有优异的粘接强度和耐候性。

3. 复合材料脲固化环氧还可以用于制备复合材料。

通过将纤维材料浸渍于脲固化环氧中,然后经过固化处理,可以得到具有高强度和高刚度的复合材料。

优势脲固化环氧相比其他固化技术具有以下优势:1. 高性能脲固化环氧所形成的固化产物具有优异的性能,如耐热性、耐腐蚀性、耐候性等。

这使得脲固化环氧在各个领域都能够得到广泛应用。

2. 环保脲固化环氧不含有机溶剂,对环境友好。

与传统的有机溶剂型涂料相比,脲固化环氧能够减少有害气体的排放,符合环保要求。

3. 良好的加工性能脲固化环氧具有较长的开放时间,使得其在加工过程中的操作性能良好。

同时,固化速度适中,可根据需要进行调控。

使用步骤以下是脲固化环氧的一般使用步骤:1.准备脲和环氧树脂的配比。

根据具体要求,确定脲和环氧树脂的配比,一般为1:1。

2.将脲和环氧树脂混合均匀。

使用搅拌器将脲和环氧树脂充分混合,直至得到均匀的混合物。

3.进行固化处理。

将混合物涂覆在待固化的物体表面上,然后进行固化处理。

固化时间和温度可以根据具体要求进行调整。

4.检验固化效果。

固化完成后,进行固化效果的检验,包括固化程度、固化强度等。

粉末涂料助剂性能与应用

粉末涂料助剂性能与应用一.固化剂能与树脂在粉末熔融过程中起交联反应,成不溶不熔三向网状结构,相对稳定,具有一定机械性能的高聚物。

固化剂对高聚物的聚集状态起着决定性作用,对粉贮存期成膜条件起至关重要的作用。

1 环氧固化剂热固性粉末涂料固化剂,环氧固化剂最为复杂,主要分为三大类胺类、酸酐类和酚类。

1.1双氰胺双氰胺:白色晶体,熔点207-207℃,在150℃以上活化与环氧树脂反应。

添加量为树脂的3%-4%。

优点:对涂膜不易泛黄,价廉易得。

缺点:熔点高且环氧树脂混溶性差,反应活性低,200℃熔烤30分钟。

改进:1、微粉化2、加固化促进剂、唑唑、季胺盐,形成加速双氰胺3、引入与树脂相溶性好的基团,形成取代双氰胺推荐配方:1.2己二酸二酰肼白色结晶粉末,熔点185-190℃。

与树脂有一定的相溶性,添加量为树脂的7-8%。

优点:涂膜柔韧性、耐水性、防腐性、绝缘性好,涂层致密度高、无针孔缺点:固化浓度高,操作条件相对严格改进:与咪唑类促进剂配合,已广泛用于防腐管道中应用推荐配方:1.3咪唑及其衍生物咪唑是一种杂环化合物,白色结晶,沸点在260-280℃,活化温度82-87℃,添加量为树脂的0.3-0.5%。

主要有:2-卯基咪唑、2-乙基咪唑、2-苯基咪唑啉优点:固化温度低、热稳定性好、用量少、涂膜性能好缺点:粉末贮存期短,易结块改进:1、将咪唑与醋酸、乳酸、磷酸生成咪唑盐2、将咪唑与铜、镍、钴等金属盐生成配位化合物作用:延长粉末贮存期,咪唑盐的添加量为树脂的0.6-1%,也可作为固化促进剂使用。

2.1三缩水甘油酯异氰尿酸白色结晶粉末,熔点90-110℃,环氧值90-110。

与树脂相容性好,多环氧基三嗪杂环化合物,用量为树脂的7-8%。

优点:1、环氧基数多,活性高、交联密度大,三嗪杂环为母体,耐热、耐燃,硬度高。

2、不含苯环和醚,耐紫外性能、保光、保色性好。

推荐配方2.2 羟烷基酰胺(HAA)含羟烷基酰胺基团的化合物,是粉末涂料耐候性聚酯优良的固化剂。

粉末涂料种类介绍

粉末涂料种类介绍粉末涂料是一种由树脂、颜料、填料和助剂等混合物制成的固体颗粒,通过静电沉积在基材上形成涂层的一种涂料。

其特点是无溶剂、环保、耐腐蚀、耐磨损、涂膜质量高、具有良好的装饰性能和耐用性。

下面将介绍几种常见的粉末涂料种类。

1.环氧粉末涂料环氧粉末涂料是一种以环氧树脂为主要成膜物质的粉末涂料。

其具有良好的防腐蚀性能、耐溶剂性、硬度高等特点,被广泛应用于金属制品的涂装。

环氧粉末涂料通常需要与固化剂在高温下烘烤,形成硬质、耐磨损的涂层。

2.聚酯粉末涂料聚酯粉末涂料是一种以聚酯树脂为主要成膜物质的粉末涂料。

其具有良好的耐候性、耐化学药品腐蚀性以及良好的光泽度和色彩稳定性。

聚酯粉末涂料广泛应用于家具、建筑材料、汽车零部件等领域。

3.聚酯酸酯粉末涂料聚酯酸酯粉末涂料是一种以聚酯酸酯树脂为主要成膜物质的粉末涂料。

与普通聚酯粉末涂料相比,聚酯酸酯粉末涂料具有更高的耐溶剂性和耐划伤性能,适用于对耐磨损要求较高的场合,如汽车零部件、电器外壳等。

4.聚氨酯粉末涂料聚氨酯粉末涂料是以聚氨酯树脂为主要成膜物质的粉末涂料。

聚氨酯粉末涂料具有良好的耐候性、耐热性和耐化学药品腐蚀性,广泛应用于室外金属制品、汽车和建筑行业。

5.硅酮树脂粉末涂料硅酮树脂粉末涂料是一种以有机硅树脂为主要成膜物质的粉末涂料。

硅酮树脂粉末涂料具有优异的耐高温性能、耐紫外线性能和耐化学腐蚀性能,被广泛应用于汽车发动机零件、烟囱、燃气炉等高温环境下的涂装。

以上仅是几种常见的粉末涂料种类介绍,实际上还有其他各类成膜物质和助剂混合而成的粉末涂料,在不同的应用领域有不同的特点和优势。

随着科技进步和市场需求的不断变化,粉末涂料的种类也在不断丰富和创新。

环氧粉末涂料的固化反应原理及进展

环氧粉末涂料的固化反应原理及进展摘要:环氧粉末涂料是开发最早的热固性粉末涂料,它的涂膜附着力、硬度、柔韧度、耐化学药品性能优良,具有优异的反应活性和贮藏稳定性,因此应用十分广泛。

本文介绍了环氧粉末涂料的固化反应相关的原理,综述了二十多年来环氧粉末涂料的进展。

关键词:环氧粉末涂料,固化反应,应用,进展前言:环氧粉末涂料是20世纪60年代开发的热固性粉末涂料,在相当一段时间里,环氧粉末涂料成为品种多、应用面最广的热固性粉末涂料。

但是进入80年代后期开始,随着环氧-聚酯粉末涂料的迅速发展,这种粉末涂料比环氧粉末涂料的装饰性和价格方面有优势,环氧粉末涂料的许多用途逐渐由环氧-聚酯粉末涂料所替代,环氧粉末涂料从首要地位转变为次要的地位。

据2006年的统计,在世界热固性粉末涂料的产量中,环氧粉末涂料占6.5%,其产量在环氧-聚酯和聚酯粉末涂料后的第三位。

[1]环氧粉末涂料是最早开发成功的热固性粉末涂料之一,由于环氧粉末诸多的优点,目前仍占相当的比例。

以环氧树脂为主体原料制备的环氧粉末涂料具有以下主要优点:(1)涂膜具有一定的外观水平。

因为环氧树脂的熔融黏度低,涂膜的流平性较好,同时由于固化时不产生任何副产物,因此易于得到平整的涂膜。

(2)涂膜的物理机械性能及耐化学药品性能好,并且还具有良好的电气绝缘性。

(3)通过选择合适的环氧固化剂,可以得到常温贮存稳定性好的粉末涂料。

(4)环氧树脂熔融黏度低,因而在熔融混合挤出时,树脂与颜料之间的润湿性好,颜料分散均匀;加之物料熔融温度与树脂的软化点相差不大,这样在生产过程中不易产生“胶化”粒子。

(5)静电作用性好。

环氧树脂具有较高的体积电阻,使得制成的粉末粒子易于带电,静电涂装性能好,涂敷在工件上不易脱落,涂装效率高。

环氧粉末涂料是由专用的树脂、固化剂、流平剂、促进剂、颜料、填料和其他助剂配制而成,它的生产方法和传统的溶剂型涂料有所不同,粉末涂料的生产工艺仅是物理性的混溶过程,不存在着复杂的化学反应,而且要尽可能控制其不发生化学反应,以保证产品具有相对的稳定性。

环氧树脂低温固化剂的合成及性能研究

22环氧树脂低温固化剂的合成及性能研究张翠红,宫晋英,张 鑫(中北大学分校 应用化学系,山西 太原 030008)摘要 :对硫脲改性多胺(二乙烯三胺)固化剂固化环氧树脂进行了系统研究,分析了合成反应时间、合成反应温度和合成单体配料比对固化剂性能的影响,并进一步考察了固化剂与环氧树脂的最佳掺量比。

实验结果表明:反应时间为3 h,反应温度为130℃,二乙烯三胺与硫脲的摩尔比为1.6时,合成的固化剂以1:5加入环氧树脂中能在-10℃的低温环境下10 h内快速固化环氧树脂,有效提高固化体系在低温下的固化能力。

关键词 :环氧树脂 ; 固化剂 ; 低温固化 ; 掺量比中图分类号:TU56+1.61 文献标识码:B 文章编号:1004-1672(2006)03-0022-03Study of Synthesis and Performance of Low Temperature Epoxy Resin Hardener / Zhang Cui-hong et al // NorthChinaUniversity,BranchSchoolAbstract: Systematic study was made of low temperature epoxy resin hardener aliphatic polyamine modified by thiourea.Analyses were made of effects of synthesizing time, synthesizing temperature and mole ratio of synthesizing monomer onperformance of hardener and investigation on optimum addition ratio of hardener to epoxy resin was further made. Testingresults indicated that the hardener synthesized with mole ratio of polyamine to thiourea as 1.6 in 3hrs at 130℃ and added toepoxy resin at 1:5 could rapidly harden epoxy resin in 10hrs at low temperature of -10℃ and effectively improve hardeningcapacity of epoxy resin at low temperature.Key Words: epoxy resin; hardener; low temperature hardening; addition ratio环氧树脂的应用已从高新尖端技术渗透到日常工业和民用品,涉及到工业生产各个领域的相关部门,特别是建筑行业。

环氧粉末固化剂及低温固化

环氧粉末固化剂及其低温固化进展六安市捷通达化工有限公司翁世兵环氧粉末涂料是最早发展的热固性粉末涂料。

借助于胺类、有机酸或酐类等不同类型的固化剂,能够获得性能广泛环氧粉末涂料产品。

因此它在许多大面积涂装、保护性涂装、功能粉末涂料应用等方面占有主导地位。

在众多可用的环氧固化剂中,也不乏可实现低温固化的品种,这也使得环氧系统在低温或快速固化领域也有相当好的前景。

本文将简要介绍可应用于粉末涂料的各种环氧固化剂,及其在低温固化方面的发展。

环氧粉末体系最基本的组成是含有环氧基的环氧树脂,最为常用的是双酚A 二缩水甘油醚齐聚物,即大家所熟知的E-12。

为了形成不溶不熔的三维网状涂膜,必需配合适当的固化剂使线型环氧树脂交联。

用于环氧树脂的固化剂,主要是能与树脂中环氧基产生交联反应的化合物。

根据固化剂中能够与环氧基反应的活性基团的不同,可将环氧固化剂分为含胺基的胺类化合物、含有较基的化合物以及含有羟基的化合物。

下面将分别介绍几类可用于粉末涂料的环氧固化剂及其在低温固化方面的发展。

1胺类化合物1.1咪唑及其衍生物用于粉末涂料的简单取代咪唑,主要有2-甲基咪唑、2-苯基咪唑、长链取代基咪唑等几种。

虽然这些简单咪唑能提供很高的固化活性,但由于其熔点一般较高、难以与环氧树脂均匀分散,活化温度低(82-87℃)与环氧树脂混合后贮存期较短,因此,此类咪唑通常不作为单一固化剂用于低温固化系统中,而通常是作为固化促进剂与其他固化剂联合使用。

例如与在环氧/双氰胺体系中添加0.1%-0.3%重量份的2-甲基咪唑,可使固化温度将至160℃左右。

作为固化剂和固化促进剂时,咪唑与环氧树脂的固化反应如下图所示。

为了克服简单咪唑环氧树脂固化剂的缺点和不足,将简单咪唑化合物进行改性,对咪唑分子上的活性点(仲胺基、叔胺基)进行钝化,适当降低其反应活性,改善其与环氧树脂的相容性,同时也可以赋予其他特殊的性能。

在粉末涂料中已有应用的咪唑衍生物主要有以下几类。

粉末涂料用环氧树脂的生产工艺及其性能

粉末涂料用环氧树脂的生产工艺及其性能摘要:粉末涂料用环氧树脂约90%采用双酚A(BPA)型环氧树脂,因其具有环保、安全、经济的优点,近年来得到迅速发展。

BPA型环氧树脂生产工艺主要有一步水洗法、一步溶剂法与二步法。

不同工艺生产的环氧树脂产品各项指标存在较大差异,一步溶剂法生产的CYD-014U环氧树脂综合性能好,应用于制备粉末涂料具有独特的优势。

关键词:环氧树脂粉末涂料合成工艺指标粉末涂料是一种新型的、不含任何种类溶剂,易于回收、安全、环保的固体粉末状涂料。

粉末涂料具有优异的涂膜理化性能,且采用自动化流水线方式涂装,不受气温和季节影响,生产效率较高。

目前,粉末涂料迅速替代传统溶剂型涂料广泛应用于建筑、汽车、钢结构、电子电器、户外用品等领域。

以环氧树脂为基料的粉末涂料具有对基材优良的粘接性,良好的机械、电气与耐化学品性,在多方面得到广泛应用,是粉末涂料的主要品种。

本文介绍了粉末涂料用环氧树脂的种类、合成工艺及产品性能。

1粉末涂料用环氧树脂目前粉末涂料所用的环氧树脂90%是双酚A型环氧树脂,该树脂透明度高,是环氧树脂中产量最大、使用最广的一种品种。

双酚A型环氧树脂是由双酚A(BPA)和环氧氯丙烷(ECH)在氢氧化钠存在下反应生成。

从理论上讲,具有较高软化点的各类结构环氧树脂都可作为粉末涂料用环氧树脂基料,但中等相对分子质量环氧树脂用于制作的粉末涂料综合性能更好,生产厂家多用此种树脂生产。

BPA型环氧树脂结构中所含不同的官能团赋予环氧树脂多种特性,使其应用极其广泛,用其配制的粉末涂料涂膜综合性能较好,可满足粉末涂料的一般要求[1]。

2粉末涂料用环氧树脂的合成工艺普通粉末涂料用环氧树脂为中相对分子质量固态BPA型环氧树脂,环氧当量为700~900 g/mol,软化点80~100 ℃。

这类环氧树脂生产工艺主要有三种:一步水洗法、一步溶剂法与二步法。

2.1 一步水洗法一步水洗法工艺是在釜中将BPA溶解于碱溶液中,加入ECH反应生成环氧树脂粗产物,再加入水加热,高速搅拌使水与树脂充分接触,使树脂中的盐溶出,然后抽除上层的水,反复多次加水、抽除后得到最终产品。

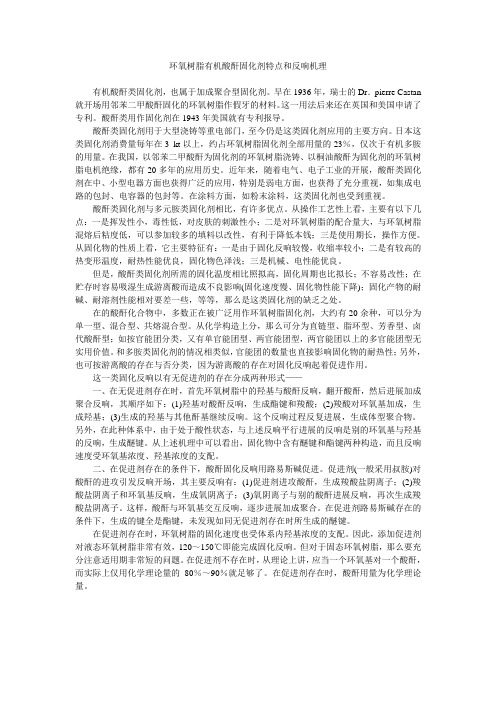

有机脲类快速固化环氧粉末涂料的研究

环氧树脂

913.91

3036.13 2966.06

2871.32

B

固化物

3442.22

1049.04 880.01

2974.13 2900.72

3404.11

4500 4000 3500 3000 2500 2000 1500 1000 500

0

W avenum ber/cm -1

图 2 DER663U 环氧树脂和固化膜样品的红外光谱图

表 5 最佳配方

原料名称

环氧树脂

固化剂

钛白粉

填料

柔韧剂

质量/份

100

4

50

40

少量

2.6 经济效益分析 (1)节能效果明显。因其能降低固化温度,并减少固化时间,从而消减生产过程中的

烘烤运转费用,节省了能源,另外也可以与别的固化剂配合使用,在保证固化物质量的同时, 减少固化时间。

(2)生产效益高,经济效益增长。由于其固化时间是普通粉末的 1/20,并且固化物性 能可以达到要求,从而缩短生产周期。

CAO Zhan-fang, ZHONG Hong, FU Jian-gang

(School of Chemistry and Chemical Engineering,Central South University,Changsha 410083,China)

Abstract:The organic urea compound is used as a kind of effective accelerator, but now a conclusion is put forward that the organic urea compound is independently used as a sort of rapid and excellent solidified agent, which solidifies rapidly and has outstanding performance of adherence. ND, which is a rapid latent epoxide resin, solidified agent and accelerator, is a kind of organic urea compound. When 4 wt% ND is added to epoxy powder coating, it can be solidified in 55 sec. Keywords:powder coating,epoxide resin,organic urea compound,fast cured

低温快速固化超细粉末涂料制备关键技术研究与产业化

一、概述超细粉末涂料是一种新型的涂料材料,具有颗粒细小、涂膜光滑、耐候性好、环保无污染等特点,因此在汽车制造、建筑装饰、家电制造等领域得到了广泛的应用。

然而,传统的超细粉末涂料制备过程中存在着固化时间长、固化温度高、生产效率低等问题,制约了其在产业化应用中的发展。

低温快速固化超细粉末涂料制备关键技术的研究和产业化具有重要意义。

二、低温快速固化超细粉末涂料制备关键技术研究1. 超细粉末的选择超细粉末是低温快速固化超细粉末涂料的核心材料,其选择直接影响着涂料的固化速度和涂膜的性能。

目前常用的超细粉末材料有环氧树脂、有机硅树脂、聚酯树脂等。

近年来,还出现了一些基于纳米技术的新型超细粉末材料,如纳米氧化锌、纳米二氧化钛等,其具有更优异的性能,逐渐成为超细粉末涂料制备的新选择。

2. 固化剂的改进固化剂是决定涂料固化速度的关键因素,目前常用的固化剂主要有环氧固化剂、酮胺固化剂、酸酐固化剂等。

针对低温快速固化涂料的要求,研究人员对固化剂进行了不断的改进,如优化其配方、提高其活化性能、降低其固化温度等,以实现低温快速固化的目标。

3. 涂布工艺的优化涂布工艺对于低温快速固化超细粉末涂料的制备至关重要。

传统的涂布工艺受限于涂布设备的性能和固化条件的要求,使得生产效率低下。

需要对涂布工艺进行优化,改进喷涂头设计、优化涂布厚度控制、提高喷涂速度等,以实现低温快速固化超细粉末涂料的高效制备。

三、产业化应用前景分析低温快速固化超细粉末涂料具有固化时间短、固化温度低、涂膜性能优越的特点,对于提高涂料制备效率、优化产品性能、降低生产成本具有重要意义。

其在汽车制造、家电制造、建筑装饰等领域具有广阔的应用前景。

尤其是在汽车制造领域,低温快速固化超细粉末涂料能够满足汽车车身部件涂装的高效生产需求,降低了能源消耗和环境污染,具有较好的市场前景。

四、结语低温快速固化超细粉末涂料制备关键技术的研究和产业化,可以有效提升超细粉末涂料的制备效率和产品性能,推动其在各个领域的广泛应用。

环氧胶粘剂低温固化剂的合成及固化动力学研究

环氧胶粘剂低温固化剂的合成及固化动力学研究近年来,环氧胶粘剂因其优良的力学性能和耐腐蚀性,被广泛应用于工业应用中,被认为是一种理想的结构性材料。

然而,由于环氧粘合剂高温和高压粘结过程中涉及到大量的能源消耗,环氧粘合剂的应用受到很大的限制。

为了减少对能源的消耗,研究人员开发了一种低温固化剂,以改善环氧粘合剂固化过程中的能源利用率。

低温固化剂是一种用于改善环氧胶粘剂的性能的化合物,它可以在常温下迅速固化,而不需要受到高温和高压的影响。

低温固化剂的合成主要包括两个步骤:配位和成膜剂合成。

配位是指将氧化锆(ZrO2)和有机硅溶剂(TEOS)中的氧锆配位到有机硅溶剂表面上,以形成硅酸锆颗粒;成膜剂的合成包括将多种有机溶剂(如环氧乙烷、甲醇等)与聚氨酯混合物混合制得。

经过以上步骤,可以得到一种由硅酸锆颗粒和聚氨酯混合物组成的低温固化剂。

低温固化剂具有优异的热力学性能,能够在室温下快速固化,而不需要高温和高压条件,从而显著降低能耗。

它可以改善环氧胶粘剂的粘结性能,并延长产品的使用寿命。

除此之外,它还具有机械和热稳定性好、耐腐蚀性强、无毒性、低挥发性等优点,从而可以满足多种应用场景的要求。

低温固化剂的固化动力学是固化剂开发和应用的重要依据,研究者们已经建立了几种固化模型来研究低温固化剂固化动力学。

其中,时间-温度-闭环模型(TTT)将低温固化剂固化过程分为几个主要阶段,以表征低温固化剂固化速率和完全固化的时间;另外,Cure-Kinetics模型更进一步,将其分解为封闭熔点、半封闭熔点和封闭熔点指数三个参数,用以描述低温固化剂固化的动力学特性。

综上所述,环氧胶粘剂低温固化剂的合成及固化动力学研究都取得了重要进展,该技术可以改善环氧胶粘剂的性能,并显著降低能源消耗。

通过对环氧胶粘剂低温固化剂的不断改进,可以在提高性能的同时减少能源利用率,从而满足工业应用的需求。

环氧树脂固化剂特点和反应机理

环氧树脂有机酸酐固化剂特点和反响机理有机酸酐类固化剂,也属于加成聚合型固化剂。

早在1936年,瑞士的Dr.pierre Castan 就开场用邻苯二甲酸酐固化的环氧树脂作假牙的材料。

这一用法后来还在英国和美国申请了专利。

酸酐类用作固化剂在1943年美国就有专利报导。

酸酐类固化剂用于大型浇铸等重电部门,至今仍是这类固化剂应用的主要方向。

日本这类固化剂消费量每年在3 kt以上,约占环氧树脂固化剂全部用量的23%,仅次于有机多胺的用量。

在我国,以邻苯二甲酸酐为固化剂的环氧树脂浇铸、以桐油酸酐为固化剂的环氧树脂电机绝缘,都有20多年的应用历史。

近年来,随着电气、电子工业的开展,酸酐类固化剂在中、小型电器方面也获得广泛的应用,特别是弱电方面,也获得了充分重视,如集成电路的包封、电容器的包封等。

在涂料方面,如粉末涂料,这类固化剂也受到重视。

酸酐类固化剂与多元胺类固化剂相比,有许多优点。

从操作工艺性上看,主要有以下几点:一是挥发性小,毒性低,对皮肤的刺激性小;二是对环氧树脂的配合量大,与环氧树脂混熔后粘度低,可以参加较多的填料以改性,有利于降低本钱;三是使用期长,操作方便。

从固化物的性质上看,它主要特征有:一是由于固化反响较慢,收缩率较小;二是有较高的热变形温度,耐热性能优良,固化物色泽浅;三是机械、电性能优良。

但是,酸酐类固化剂所需的固化温度相比照拟高,固化周期也比拟长;不容易改性;在贮存时容易吸湿生成游离酸而造成不良影响(固化速度慢、固化物性能下降);固化产物的耐碱、耐溶剂性能相对要差一些,等等,那么是这类固化剂的缺乏之处。

在的酸酐化合物中,多数正在被广泛用作环氧树脂固化剂,大约有20余种,可以分为单一型、混合型、共熔混合型。

从化学构造上分,那么可分为直链型、脂环型、芳香型、卤代酸酐型;如按官能团分类,又有单官能团型、两官能团型,两官能团以上的多官能团型无实用价值。

和多胺类固化剂的情况相类似,官能团的数量也直接影响固化物的耐热性;另外,也可按游离酸的存在与否分类,因为游离酸的存在对固化反响起着促进作用。

环氧树脂和脲的固化机理

环氧树脂和脲的固化机理

环氧树脂和脲是两种广泛应用于涂料、胶黏剂、结构胶等领域的材料。

它们的固化机

理是指两者混合后,在一定条件下,发生化学反应,形成聚合物固体的过程。

环氧树脂是含有环氧基团的聚合物,常用的环氧树脂有双酚A型环氧树脂、新型水性

环氧树脂等。

它们的固化主要是通过环氧基团与固化剂(通常是胺类)的反应来实现。

环

氧树脂固化的机理是:胺类固化剂通过和环氧基发生加成反应,环氧基断裂,胺基贡献给

新的碳碳键的形成,从而形成交联结构。

这个过程被称为胺加成反应。

而脲是一类含有脲基的固化剂,常见的脲固化剂有三聚异氰尿酸酯、二聚异氰尿酸酯等。

脲固化剂的基本结构为氢氧化脲,其分子中的两个互成互补的活性基团,分别是异氰

酸酯基团和胺基团。

这两个基团间的化学结合能够迅速发生固化反应,形成聚脲结构。

脲固化机理通常分为两个步骤:首先,脲固化剂中的异氰酸酯会吸附到环氧树脂表面,随后胺基团和环氧基团之间发生了成键反应,生成了暂时的中间体。

这个过程被称为酰胺

键生成反应。

在这个过程中,异氰酸酯中的双键对应的氮原子与环氧树脂中的氧原子发生

反应,形成初始结构。

接下来,中间体会进一步发生自由基作用,发生链延长反应,最后

形成大量密集的聚脲结构,从而实现了实体化。

这个过程被称为自由基反应。

有机脲促进剂

版权所有:新典化学材料(上海)有限公司

注意事项: ●眼睛接触Eye contact 立即用大量清水冲洗眼睛至少15 分钟,如有不适请立即就医。Immediately flush eyes with plenty of water for at least 15minute.Get medical attention if symptoms occur. ●皮肤接触Skin contact 如与皮肤接触,应立即脱去受污染的衣物,并用大量清水冲洗皮肤至少 15 分钟。在衣物及鞋子再次使用前,应彻底清洗。 如有不适请立即就医。In case of contact, immediately flush skin with plenty of water for at least 15minuteswhile removing contaminated clothing and shoes. Wash clothing before reuse. Clean shoes thoroughly before reuse. Get medical attention if symptoms occur. ●吸入Inhalation 将患者从暴露处移出,使其保持温暖并休息。如果呼吸困难或呼吸停止,应由有资质的人员实习人工呼吸或者供氧。立即就 医。Move exposed person to fresh air. Keep person warm and at rest. If not breathing, if breathing is irregular or if respiratory arrest occurs, provide artificial respiration or oxygen by trained personnel. Get medical attention if symptoms occur. ●误食Ingestion 用清水冲洗口腔。将患者移至空气清新处。请勿催吐,立即就医。不要放弃任何一个误服昏迷患者。Wash out mouth with water. Move exposed person to fresh air. Do not induce vomiting. Get medical attention if symptoms occur.