NCT调程作业标准

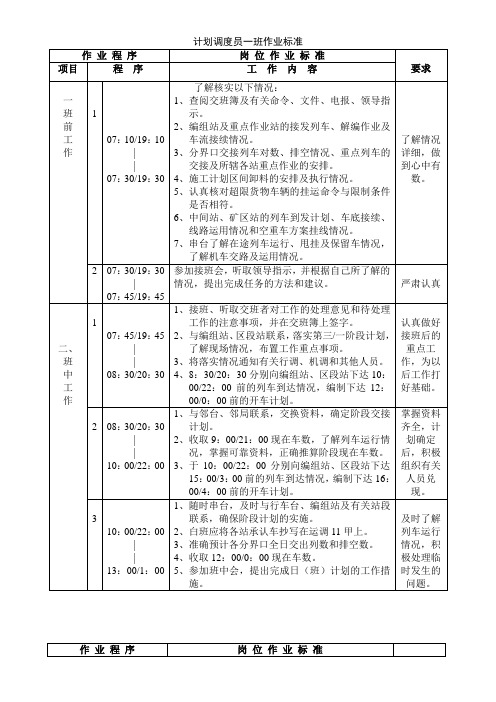

计划调度员一班作业标准

作业程序

岗位作业标准

要求

项目

程序

工作内容

一

班

前

工

作

1

07:10/19:10

|

|

07:30/19:30

了解核实以下情况:

1、查阅交班簿及有关命令、文件、电报、领导指示。

2、编组站及重点作业站的接发列车、解编作业及车流接续情况。

3、分界口交接列车对数、排空情况、重点列车的交接及所辖各站重点作业的安排。

3、将落实情况通知有关行调、机调和其他人员。

4、8:30/20:30分别向编组站、区段站下达10:00/22:00前的列车到达情况,编制下达12:00/0:00前的开车计划。

认真做好接班后的重点工作,为以后工作打好基础。

2

08:30/20:30

|

|

10:00/22:00

1、与邻台、邻局联系,交换资料,确定阶段交接计划。

参加接班会,听取领导指示,并根据自己所了解的情况,提出完成任务的方法和建议。

严肃认真

二、

班

中

工

作

1

07:45/19:45

|

|

08:30/20:30

1、接班、听取交班者对工作的处理意见和待处理工作的注意事项,并在交班簿上签字。

2、与编组站、区段站联系,落实第三/一阶段计划,了解现场情况,布置工作重点事项。

4、施工计划区间卸料的安排及执行情况。

5、认真核对超限货物车辆的挂运命令与限制条件是否相符。

和空重车方案挂线情况。

7、串台了解在途列车运行、甩挂及保留车情况,了解机车交路及运用情况。

了解情况详细,做到心中有数。

2

07:30/19:30

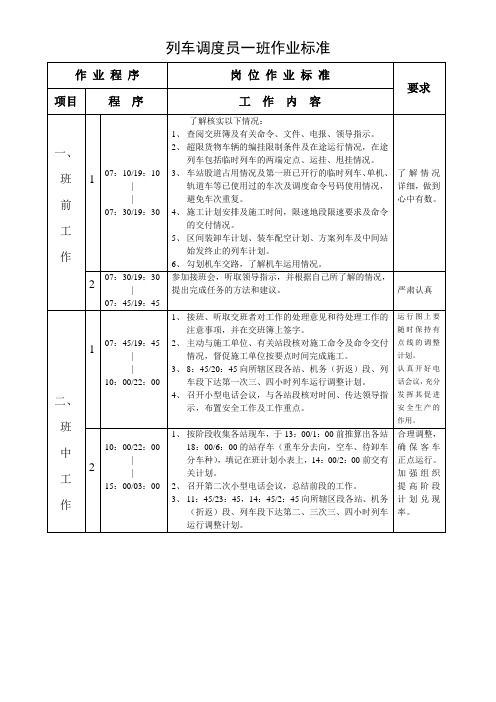

列车调度员一班作业标准

运行图上要随时保持有点线的调整计划。

认真开好电话会议,充分发挥其促进安全生产的作用。

2

10:00/22:00

|

|

15:00/03:00

1、按阶段收集各站现车,于13:00/1:00前推算出各站18:00/6:00的站存车(重车分去向,空车、待卸车分车种),填记在班计划小表上,14:00/2:00前交有关计划。

4、施工计划安排及施工时间,限速地段限速要求及命令的交付情况。

5、区间装卸车计划、装车配空计划、方案列车及中间站始发终止的列车计划。

6、勾划机车交路,了解机车运用情况。

了解情况详细,做到心中有数。

2

07:30/19:30

|

07:45/19:45

参加接班会,听取领导指示,并根据自己所了解的情况,提出完成任务的方法和建议。

2、召开第二次小型电话会议,总结前段的工作。

3、11:45/23:45,14:45/2:45向所辖区段各站、机务(折返)段、列车段下达第二、三次三、四小时列车运行调整计划。

合理调整,确保客车正点运行。加强组织提高阶段计划兑现率。

作业程序

岗位作业标准

要求

项目

程序

工作内容

二、

班

中

工

作

3

15:00/03:00

|

|

18:00/06:00

1、精心组织、精心指挥,实现日班计划提出的各项工作要求。

2、于17:30/5:30前发布下一班班计划。

3、17:45/5:45向所辖区段各站、机务(折返)段、列车段下达第四次三、四小时列车运行调整计划。

4、做好过表工作,过表列车要有车次、机车型号,列车编组。

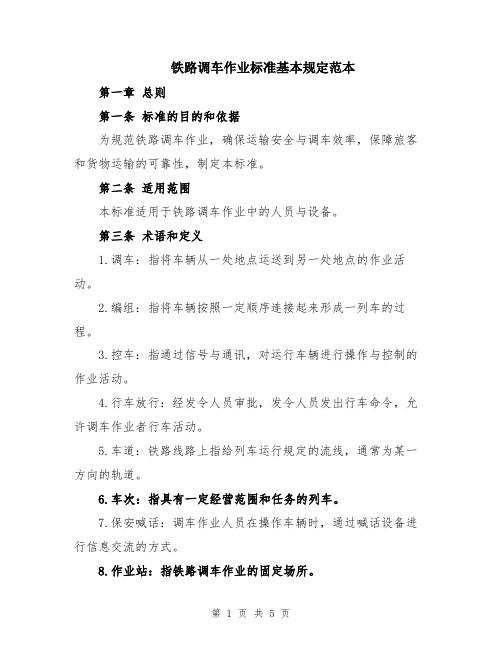

铁路调车作业标准基本规定范本

铁路调车作业标准基本规定范本第一章总则第一条标准的目的和依据为规范铁路调车作业,确保运输安全与调车效率,保障旅客和货物运输的可靠性,制定本标准。

第二条适用范围本标准适用于铁路调车作业中的人员与设备。

第三条术语和定义1.调车:指将车辆从一处地点运送到另一处地点的作业活动。

2.编组:指将车辆按照一定顺序连接起来形成一列车的过程。

3.控车:指通过信号与通讯,对运行车辆进行操作与控制的作业活动。

4.行车放行:经发令人员审批,发令人员发出行车命令,允许调车作业者行车活动。

5.车道:铁路线路上指给列车运行规定的流线,通常为某一方向的轨道。

6.车次:指具有一定经营范围和任务的列车。

7.保安喊话:调车作业人员在操作车辆时,通过喊话设备进行信息交流的方式。

8.作业站:指铁路调车作业的固定场所。

第四条基本原则1.安全第一,确保人、车、货安全。

2.高效益,保障调车作业的流畅进行。

3.科学技术,依靠现代科学技术手段提高调车作业效率。

4.质量第一,坚持精细化管理,确保调车作业质量。

第二章调车作业组织管理第五条调车作业计划1.调车作业应按照列车时刻表和作业计划进行。

2.作业计划应提前编制,并经相关部门审批。

3.作业计划应包括行车路线、作业站点以及作业人员配备等内容。

第六条调车作业现场1.作业现场应根据实际需要,设置相应的设施和设备。

2.作业现场应干净整洁,设施设备应保持完好。

第七条调车作业人员1.调车作业人员应按照相关规定经过岗前培训并持证上岗。

2.在作业现场,调车作业人员应佩戴工作证件并保持良好的工作形象。

第八条调车作业安全保障1.调车作业现场应设置明确的安全标识和警示标志。

2.调车作业人员应熟悉应急处理流程,并随身携带必要的急救药品。

3.调车作业人员应定期参加安全培训,提高安全意识。

第三章车辆编组规定第九条车辆编组1.车辆编组应根据相关规定严格执行,禁止超编。

2.车辆编组应根据列车时刻表和作业计划灵活调整。

3.车辆编组应保证车辆间的连接牢固可靠。

NCT加工知识收集

NCT加工知识收集第一部分机床功能1. NCT加工原理数控机床是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质(如纸带或磁盘)将数字信息送入专用的或通用的计算器,计算器对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行组件,使机床自动加工出所需要的工件或产品.2. NCT的主要结构(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行集中处理,以控制机床的各个工作过程.(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工的主要场所.3. 常见的加工方式NCT加工有多种方式,比如冲网孔、段冲、蚕食、切边角、自动移爪等,每一种加工方式都对应着特定的NC程序指令,使用相应的指令不仅使各种加工变得轻松,不易出错,而且.本节将就这些典型的NCT加工方式作一些说明.(1) 冲网孔在计算器外壳的样品加工中,NCT常常加工数目惊人的散热网孔.如下图所示为网孔的分布种类之控制Y方向.指令格式如下:G36 I ±d1 P n1 J ±d2 K n2 T 000G37 I ±d1 P n1 J ±d2 K n2 T 000I表示间隔,带下划线部分为I的值,正负号表示沿正方向或负方向.后面格式的含义一样.P表示X方向冲孔数;J表示Y方向间隔;K为Y方向冲孔数.T指令是用来指令所使用模具的位置,位于X、Y的位置之后.若为相同模具继续使用时,一直到另一只模具使用时才指定模具.(2) 连续冲(矩形)孔在NCT加工中,常会出现冲大的矩形孔的情形,冲这种孔可采用小型矩形模具连续冲孔的方式.在NC指令中,它是由G67指令来完成的.此模式是由G72所设之基准开始,将平行X轴方向长e1,Y轴方向长e2的矩形,以长w1,宽w2的模具连续冲孔得到.指令格式如下:G67 I ±e1 J ±e2 P ±w1 Q ±w2 T 000使用正方形模时省略Q.例如图中的矩形孔加工程序可用以下程序来完成:G72 G90 X560.00 Y370.00G67 I –240.00 J –120.00 P30.00 T207 上式中,G72是模式基准点指令,欲指定模式基准点,在坐标值前要加上G72.G72指令只有指示坐标的作用,不能决定位置或实行冲孔,在其下一行,则须是冲孔的指令.(3) 蚕食在没有Laser 切割机的情况下,有时加工一个尺寸较大的圆环或直长圆就用蚕食方式来做.蚕食模式是从以G72所定的基准点为中心, r为半径的圆周上与X轴夹角为θ1的点开始,在相距总共θ2的角度内,以直径为Φ的模具,作间隔为d的步冲.指令格式如下:G68 I r J ±θ 1 K ±θ 2 P ±ΦQ d T 000 两个θ角前的“±”号表示方向,Φ前的“±”号表示内外侧,+表示在圆的外侧加工,-表示在圆的内侧加工.d表示蚕食间隔角度.举例如下,图中要切一个半径为120的环形孔,环的角度为120°,程序可以这样编写: G72 G90 X 600.00 Y 530.00G68 I120.00 J30.00 K120.00 P–20 Q6.00 T303P为0时,即指在所指定半径的圆周上作蚕食加工.蚕食也可以使用矩形刀具进行.如图所示即是.模具对X轴设定为115°(-245°),加工进行的同时模具的角度也会自动补正.程序如下:G72 G90 X400.00 Y500.00G68 I60.00 J25.00 K45.00 P0 Q8.00 T220 C115.00基准点也要加工时.将G72删除而将T220及C±θ提到上一个块.即G90 X400.00 Y500.00 T220 C±θG68 I60.00 J25.00 K45.00 P0 Q8.00 C115使用G68指令要求相邻冲孔间距不能超过8mm(对PEGA357)或8°(对350spm机).否则会报警/如果要进行这样的冲孔.可改用G78指令.其格式和G68一样.(4) 切边G72 X350,Y210G66 I120.00J45°P30.00Q20.00D-0.15T256如改为:G72 X350,Y210G66 I120.00J45°P-30.00Q-20.00D-0.15T256则会在虚线部分加工.(5) 自动移爪每种型号的NCT机都有特定的加工范围.VIP357型机的加工范围是X:-10~1830 Y:-50~1270.如果X方向超越此范围,可使用自动移爪指令G27加以调整.格式为G27 X 移动量.图显示了使用自动移爪方式的前后情况.图中画剖线的是两块圆柱形押板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退,并向X轴正方向移动了300mm,然后向内进入到相应位置,夹紧.这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.如果是Y方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.第一种情况,夹爪位于上下模之间,冲孔会损坏夹爪;第二种情况,虽然夹爪不会损坏,但材料因处于不同平面而变形.解决的方法是改变夹爪位置、改变模具刀位、改变模具尺寸或设计代用夹爪.从上面的说明已经可以体会到NCT加工的灵活与方便.通过丰富的NC指令可以实现各种各样的冲孔、切边、成形、敲出等形式的加工,基本上能够满足样品下料生产中的需要.如果NCT与Laser联合使用,效率会更高.4. 材料特性与NCT加工的关系影响NCT加工的材料特性是材料塑韧性和材料硬度.一般来说,适中的硬度和塑韧性对冲裁加工是有益的.硬度太高会使冲裁力变大,对冲头和精度都有坏的影响;硬度太低,使冲裁时变形严重,精度受到很大的限制.与硬度对立是材料塑性,硬度高则塑性低,硬度低则塑性高.高的塑性对成形加工有利,但不适合于蚕食、连续冲裁,对冲孔和切边也不太合适.低塑性能提高加工精度,但冲裁力会上升,不过只要不是低得离谱,影响也不是很大.韧性对加工时的反弹起很大的决定作用.适当的韧性对冲裁是有益的,它可以抑制冲孔时的变形程度;韧性太高则使冲裁后反弹严重,反而影响了精度.。

NCT设备操作作业规程

5.2操作流程及注意事项﹕

5.2.1所有【数冲操作员】必须佩戴相应的劳保用品且精神饱满方可上岗操作;

5.2.2调用程序﹕按亮控制面板打开键,点击SDD,输入需生产的产品的程序名后按搜索键,程序内容就会显示出来,如果NC系统内并没有所需要生产产品的程序,则需及时反馈程序设计人员处理,最后传送到NC系统内,再继续前述过程﹔

1.目的:

了解NCT整个加工作业的操作流程及其注意事项;

确保设备安全运行及操作人员安全生产。

2.适用范围:

钣金课NCT加工

3.引用文件:

无

4.主要职责和权限:

4.1【数冲组长】﹕负责生产中重大异常的处理﹐SOP稽核﹐标准文件制作﹔

4.2【数冲技朮员】:负责NCT日常生产切换﹐生产中异常处理﹔

4.3【数冲操作员】:负责日常排配的生产﹐异常反馈﹐协助技术员做好生产

5.2.3【数冲技朮员】将所需生产产品的程序报表拿到刀具仓借刀﹐根据图纸要求的板材材质,料厚确认间隙是否合理﹐并确认刀具质量﹔

5.2.4在MANUAL(手动)模式下﹐按程序报表将模具一一对应装进刀盘﹐并做好相关的确认动作﹐保证刀具的正确性﹐以免造成刀具损坏﹔

5.2.5将产品所需用的材料放置于数冲工作台,升起X方向零点靠位块,松开夹爪,将材料靠平,踩下夹爪使其闭合夹紧材料,再降下X方向零点靠位块;

5.2.6调试特殊参数:调试时应测量好刀具长度﹐计算出相关数据﹐测量和计算时一定要准确(如果没有特殊刀﹐则可以省略此步)﹔

5.2.7调出所要加工产品的程序﹐按下RESET键,将光标置于程序的最前端,然后按亮MEMORY键,控制面板首件冲制键,按START键,进行首件试冲;首件加工时应密切关注冲制状况﹐如有异常及时知会【数冲技朮员】处理;

数控冲床NCT操作注意点

数控冲床在操作中应注意的问题异常分析1. 产品上特殊成型过多引起加工中板材变形大撞板跑位.1. 拆分工艺:取消部分特殊成型做二次加工或其他工站加工(注意确认方法可行性及刀具干涉).2.改变加工方法:a..先切部分边﹐消除成型后板材上的变形应力.b.每张大板分多次加工。

3.改善模具﹐减小成型变形﹕.更换压料弹簧﹐增强压料力(选用压料模具).模具打合模。

2. 材料来料变形过大造成加工异常1.换料﹔2.先切一条边﹐减轻材料变形﹔3.把变形板材剪成小片加工。

3.产品下料接点留取不合理造成加工异常。

1.加大接点﹔2.特殊成型改在切边前加工﹐或留几刀在特殊成型后加工﹔3.成型加08,09延时,放慢加工速度。

4. 刀具不良(带料﹑卸料不良)引起走位.1.修模(卸料弹簧更换﹑磨刀,加卸料板)2.取消作二次加工﹐3.成型加08,09延时﹐增加模具卸料时间﹔4.加高毛刷或换硬毛刷﹐用於卸料﹔5.加70优化走刀路径﹐利於模具卸料﹔5. 下模过高﹐引起撞板跑位.1.下模加卸料板或优力胶﹔2.加高毛刷3.加70避位﹔4.加工时将高的下模卸下﹔5.将该模具取消做二次加工.6. 特殊成型过多﹐引起变形..磨刀﹐刀具退磁..在冲製带料的刀具时﹐先用小刀冲预孔7. 特殊成型间距较小﹐引起相邻两个成型拉料变形..改变加工方法﹐如相邻两沙拉间隔较小时﹐引起拉料变形﹐挤料﹐可改加工方法﹕预孔→沙拉→预孔→沙拉..改工艺﹕如沙拉可改前加工绞.8. 网孔加工变形大引起异常(撞板﹐跑位)1.网孔尽量改用多孔刀加工﹔2.一张大板分几次加工(可先加工靠近夹爪边的板料﹐后加工另一部分,减少变形)3.改变加工顺序﹐先切一条边﹐以减少材料变形.9. 下模较低(较高)引起变形.1.垫高下模(合模面稍高於下刀盘面).2.较高成型模旁不适合装也.3.两较高的成型不能装在一起.4.将较高下模卸下.5.取消成型做二次加工.10. 特殊成型离边或孔太近﹐引起拉料变形.1.特殊成型放在切边或冲孔的前加工(充分利用避位刀).2.改工艺﹐如孔可以改割(下工站為11. 毛刷太高或卸料弹力较大引起变形.1.换软毛刷或降低毛刷﹐2.换卸料弹簧.12. 产品画伤1.反面画伤(下模画伤).加高毛刷或换硬毛刷.加工时将较高下模..下模贴胶布或加优力胶..减小加工变形2.正面画伤(上模)..调高上模顶部位置..减少材料加工变形画伤压线/沙拉 2.沖內孔3.90度切边4.沖卡槽預孔5.抽卡槽6.沖网孔7. 0度切边架模时应注意1.首先操作人员要穿好工鞋﹑戴好手套﹐再将装模所用辅助工具和要装的刀具备好﹐排列整齐﹔2.将刀具车靠近机床﹐方便拿取刀具﹐对照程式报表检查刀具规格﹑上下模是否一致﹐间隙是否符合加工要求﹐并检验其刃口良好,退磁﹐下模有尖锐角的﹐需磨圆角处理﹐以防画伤﹔转动刀盘﹐将图纸要求装刀的工位转到刀具安全门处﹔3.将刀盘的护模板拆下﹐用气枪将模位吹干净﹐清理刀盘内的赃物、垫片、废料﹔形状不同模位拆卸刀盘护模板方法各不相同﹕1).-255/-2510机床﹕外圈刀位用一字螺丝刀从护模板中间结合方孔处伸进﹐轻轻上翘﹐将护模板取下,或用铜棒(折弯棒)从缺口处往上敲。

电子公司钣金部NCT通用作业规范

电子公司钣金部NCT通用作业规范1. 引言本文档旨在为电子公司钣金部门的数控冲压(NCT)作业提供一套通用的作业规范,确保作业的安全性、效率和产品质量。

2. 范围本规范适用于电子公司钣金部门的所有数控冲压作业,包括但不限于金属板材的冲压、切割、成型等工艺。

3. 术语和定义NCT:数控冲压,一种利用数控技术进行金属板材加工的工艺。

作业规范:指导作业人员进行安全、高效、规范作业的一系列标准和程序。

4. 管理职责4.1 组织架构钣金部经理:负责制定和监督作业规范的实施。

作业班长:负责日常作业的管理和作业规范的执行。

作业人员:负责按照作业规范进行操作。

4.2 政策和程序制定作业规范,并定期进行更新和优化。

制定详细的操作程序,包括设备操作、工艺流程、质量控制等。

5. 设备和工具5.1 设备要求所有NCT设备必须定期进行维护和校准,确保设备精度和性能。

设备操作界面应清晰,操作简便。

5.2 工具和材料使用合适的工具和材料,确保加工质量和安全。

定期检查工具和材料的状态,及时更换损坏或磨损的部件。

6. 安全规范6.1 安全培训所有作业人员必须接受安全培训,并熟悉相关的安全操作规程。

定期进行安全知识的更新和培训。

6.2 安全措施实施安全防护措施,如紧急停止按钮、防护罩等。

遵守个人防护装备(PPE)的使用规定。

7. 作业流程7.1 作业准备确认加工图纸和工艺要求。

准备所需的材料、工具和设备。

7.2 设备操作按照操作手册进行设备启动和设置。

进行设备试运行,确保一切正常。

7.3 加工作业按照工艺流程进行加工作业。

监控加工过程,确保加工质量。

7.4 质量检查完成加工后,进行自检和互检。

对不合格品进行标记和隔离。

7.5 作业结束关闭设备,清理工作区域。

记录作业数据,包括加工时间、产量等。

8. 质量控制8.1 质量标准明确产品质量标准和验收标准。

定期对质量标准进行评审和更新。

8.2 质量记录记录所有质量检查的结果。

对质量问题进行追踪和分析。

NCT特殊模具M参数调试作业规范

NCT特殊模具M参数调试作业规范NCT特殊模具M參數調試作業規范- 学员参考教材-一、M參數基本介紹M參數的功能及作用在NCT日常加工中﹐常常會遇到非沖孔圖元的加工﹐如沙拉﹑凸包﹑抽孔﹑抽芽乃至於攻芽等的加工。

而此類加工用普通加工是沒辦法做到﹐甚至會打壞刀具。

那怎么辦呢?這就需要用到M參數對刀具進行控制加工。

下面介紹M參數的分類及組成一. VIPROS-255/2510機型參數介紹﹕它包含M參數及其它控制參數﹐可以分為7種,我們最常使用的﹐也是必須掌握的有兩種﹕1. Tooling Data Edit此為刀具數據設置﹐可以改變刀具的類型﹑刀具長度英文中文設定值備注T NO. 刀具號(工位) 依系統設定刀盤刀位TOOL 刀具型號依系統設定A﹑B﹑C﹑DTOOL TYPE 刀具類型0或2 特殊加工為2﹐普通沖孔為0PUNCH HEIGHT 刀具長度207.5-211 按型號標準長度設定CUT LINE 切割線依系統設定TOP POS TGT 頂部位置0SHEAR TOOL 剪切工具OFF2. Press Pattern Edit此參數為沖壓模式設置﹐即為特殊加工M指令,其分為6種加工模式1.蠶食(Nibbling pattern)用於網孔加工﹐網孔間距不大於8mm英文代碼中文設定值備注TOP POS 頂部位置 4.5以下等待位置不應太高﹐一般只要不造成表面畫痕(傷)﹑無干涉﹐越低越好DIE HEIGHT 沖模沖程267-(上模+下模)BOTTOM POS 底部位置0.5 入模量可調﹐一般調試時確認沖穿即可2.沖孔(Punch pattern)用於沖孔沖切深度(即入模量)控制,M500控制非省力模﹐M501控制省力模英文代碼中文設定值備注TOP POS 頂部位置 6 視實際加工更改SLOW POSITION 慢速位置 1DIE HEIGHT 沖模沖程267-(上模+下模)BOTTOM POS 底部位置0.8 沖切不穿﹐可加深入模量3.敲出(Knockout pattern)指在加工板上沖孔時的一種沖壓過程,但沖出件之部分仍然連結於加工板上﹐用於敲落塊等的控制英文代碼中文設定值備注TOP POS 頂部位置 6 視實際加工更改SLOW POSITION 慢速位置 1DIE HEIGHT 沖模沖程267-(上模+下模)BOTTOM POS 底部位置0 從0﹐慢慢加4.無接縫切邊(Slotting pattern )共4個﹐指連續沖孔時,在孔與孔之間並無留下任何之接邊,由於該參數使用時﹐效率過低﹐一般不使用﹐使用方法與其它成型參數相同5.成型(Forming pattern)共250個﹐用於凸出板材類的成型加工﹐如凸包﹑抽孔等,參數內各項含義及數據設定見下表所示成型參數內各項含義,(其它參數設定與此相同)序號參數參數概念設定范圍備注1 M CODE M代碼(即序號2 NAME 參數名稱(如沙拉SL)3 top pos 頂部位置5-8mm 正常情況為64 slow position 慢速位置0-5mm 一般設置為05 bottom pos 底部位置0+ 按實際調試效果增加6 die height 沖模高度267減上下模高之和EM為271上下模之和7 Form tonnage 成型吨數0-20T 10-20T8 Holding time 維持時間0-9999ms 一般1009 Ram speed 沖擊頭速度高或低(1﹐2) 正常為110 Max tonnage 最大吨數20T 357最大噸位30T6.壓印(Marking pattern )共10個﹐加工成型在板材厚度內完成(成型未超出板厚),都適用此刻印模式﹐其使用方法與以上相同﹐但是加工滾筋刀具時﹐只可輸入沖模沖程﹐其余全部為0﹐不可加底部位置﹐否則滾筋無法成型。

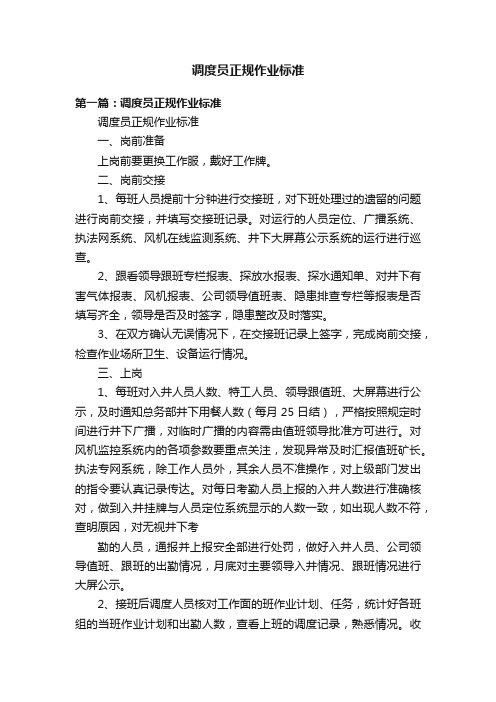

调度员正规作业标准

调度员正规作业标准第一篇:调度员正规作业标准调度员正规作业标准一、岗前准备上岗前要更换工作服,戴好工作牌。

二、岗前交接1、每班人员提前十分钟进行交接班,对下班处理过的遗留的问题进行岗前交接,并填写交接班记录。

对运行的人员定位、广播系统、执法网系统、风机在线监测系统、井下大屏幕公示系统的运行进行巡查。

2、跟看领导跟班专栏报表、探放水报表、探水通知单、对井下有害气体报表、风机报表、公司领导值班表、隐患排查专栏等报表是否填写齐全,领导是否及时签字,隐患整改及时落实。

3、在双方确认无误情况下,在交接班记录上签字,完成岗前交接,检查作业场所卫生、设备运行情况。

三、上岗1、每班对入井人员人数、特工人员、领导跟值班、大屏幕进行公示,及时通知总务部井下用餐人数(每月25日结),严格按照规定时间进行井下广播,对临时广播的内容需由值班领导批准方可进行。

对风机监控系统内的各项参数要重点关注,发现异常及时汇报值班矿长。

执法专网系统,除工作人员外,其余人员不准操作,对上级部门发出的指令要认真记录传达。

对每日考勤人员上报的入井人数进行准确核对,做到入井挂牌与人员定位系统显示的人数一致,如出现人数不符,查明原因,对无视井下考勤的人员,通报并上报安全部进行处罚,做好入井人员、公司领导值班、跟班的出勤情况,月底对主要领导入井情况、跟班情况进行大屏公示。

2、接班后调度人员核对工作面的班作业计划、任务,统计好各班组的当班作业计划和出勤人数,查看上班的调度记录,熟悉情况。

收集坑口、车间、销售部门的日报情况,对每班产量生产情况、事故情况进行登记,认真填写调度台帐,上班后对本班生产安全进行分析汇总,填好材料,由值班矿长在调度会上进行汇报,传达有关领导的安排、指示、命令,做到上情下达、下情上报,掌握当班生产动态情况。

每月八日前对下月生产计划安排进行井下大屏公示。

3、一旬、月完成后,要做出旬、月生产完成情况及存在的问题分析,并预测下旬、月的生产动态及发展趋势。

调校操作规程制度

调校操作规程制度调校操作规程制度(Tuning Operation Regulations)第一章总则:第一条:为了规范调校操作行为,提高调校操作工作效率,确保设备稳定运行,特制定本操作规程制度。

第二条:本操作规程制度适用于所有进行调校操作的人员。

第三条:调校操作包括但不限于设备调试、参数配置、校准、测试等工作。

第四条:调校操作应按照安全、高效、规范的原则进行。

第五条:调校操作应遵守相关法律法规和公司规章制度。

第二章调校操作要求:第六条:调校操作人员应具备相关专业知识和技能,了解所调校设备的工作原理和操作方法。

第七条:调校操作应在确保设备状况良好的情况下进行,不得对故障设备进行调校操作。

第八条:调校操作前应仔细阅读设备的操作手册和调校操作流程,并按照要求准备相应的工具和材料。

第九条:调校操作应在评估、规划、组织、实施和检查的基础上进行,确保整个过程有序进行。

第十条:调校操作时应认真记录和保存相关数据和操作记录,为后续工作提供参考依据。

第三章调校操作流程:第十一条:调校操作应按照以下流程进行:1. 准备工作:查阅设备的操作手册和调校要求,准备所需工具和材料。

2. 评估工作:对设备进行全面评估,确定调校目标和方法。

3. 规划工作:制定详细的调校方案,包括调校步骤、操作方法、测试要求等。

4. 组织工作:协调相关人员,确保调校工作按照计划进行。

5. 实施工作:按照调校方案进行操作,严格遵循操作要求和安全规范。

6. 检查工作:对调校后的设备进行功能测试和校准,确保设备性能符合要求。

第四章调校操作安全:第十二条:调校操作人员必须穿戴个人防护装备,并确保工作环境安全。

第十三条:调校操作时应关注设备的工作状态和信号,避免发生操作错误和设备故障。

第十四条:调校操作应按规定的工作程序进行,不得擅自更改调校参数和设置。

第十五条:在进行高风险调校操作时,必须有专业人员在场指导和监督。

第十六条:调校操作人员应具备紧急处理常见故障的能力,并及时向上级报告重大故障。

NCT程式调用及修改作业规范

NCT程式調用及修作業規范- 学员参考教材-第一讲: NCT程式調用作業規范一、VIPROS2510/255程式調用步驟機床編輯保護開關切至OFF機床模式切換至編輯(EDIT)輸入程式號(Oxxxx) 輸入程式號數字按向下光標鍵按OSRH軟鍵即顯示所要的程式1.選擇程式編輯模式2.機床編輯保護開關切至OFF3.按“DIR”鍵4.輸入程式名5.按“OSRH”搜索鍵即可顯示程式記憶體模式程式調用:記憶體模式(即機床在運行時)調用程式﹐不需要停機﹐但先要將機床模式切換至BG-EDT模式﹐其余步驟與編輯模式相同﹔二、EM2510程式調用作業步驟1. 點擊“準備”按扭2. 點擊需要的程式使程式名變為綠色3. 按“向下/向上移動”按扭將黃色三角符號移致所需要的程式4. 點擊確認按扭5. 程式調用OK第二讲:NCT 程式修改作業規范程式的组成及基本介绍G06 A1.2 B0G92 X2500. Y1270.G98 X25. Y99.2 I219.48 J224.16 P10 K4U1M690F1X87.78 Y197.43 T202X87.78 Y11.73V1……M690G501. G06的板厚( A 值) 及材質( B 值) , 要與實際加工的材質料厚一致﹐不一樣則要修改成一致﹔2. 機床加工範圍﹕使用VIPROS-255及357加工時需修改G92中X 值﹔3. G98定義的X 、Y 以及P 、K 值:要視加工情況而選擇是否修改﹔4. 程式中的特殊參數﹕所有特殊刀具必須要有M 參數控制﹐無或錯則要修改;5. 刀具工位﹕要與裝刀工位一致﹐不一樣則要修改成一樣﹔6. U 、V 、G75 、G76、W 、Q1……Q4等代碼﹕可以適現場實際生產狀況作靈活調整﹐但調整之後要反饋工程修改程式﹐以利于下次生產﹔ 程式修改注意事項1. 所有NCT 加工的程式都由【程式設計師】或【程式設計助工】負責編輯﹔2. 【NCT 技術員】架模時必須按照程式報表的刀具工位裝刀﹐不允許修改工位﹐必要修改的要做好記錄﹐反饋程式修改﹐以便後續作業﹔3. 【NCT 操作員】在加工中只允許修改G98中的X 、Y 、P 、K 值﹐多數取的G75、G76、Q 值﹐視加工情況更改﹐其余不允許修改﹐有任何問題先找【NCT 技術員】進行處理﹔處理不了的﹐【NCT 技術員】必須及時反饋給各部門的【製造工程師】或直接反饋給【程式設計師】等相關人員處理﹔4. 在VIPROS 背景編輯模式下修改或調用程式﹐發生報警不允許按復位鍵﹐以免造成正運行的機器中斷﹔5. 檢查程式中A,B 值是否正確﹐特殊刀具的M 指令﹐是否添加或去除﹐位置是否正確﹐有無M13結束,以防順序改變而損壞刀具﹐切記字符輸入一定要正確﹔6. 所有輸入的數據代碼(包括G,M,T 代碼)必須正確﹐不可有多余的、非法的字符7. 程序的每個語句結束必須加分號(EOB)﹐否則機床默認語句未結束﹐產生報警﹔8. 使用G66步沖指令﹐程式中的I 值不能小於1.5P ﹐否則就應該更換另外的刀具定義加工材質及板厚 定義機床加工範圍 程式多數取設定 U,V 之間為一段程式 多數取程式 程式結束G76 W1 Q4G76 W2 Q1VIPROS2510/255程式修改作業NCT程式的修改步驟1.機床選取編輯(EDIT)或背景編輯(BG-EDT)模式﹐編輯保護開關切至OFF﹔2.調出所要加工的程式3.移動向上、下、左、右光標至要修改程式的位置﹔4.對照工程程式報表﹐以及工程圖面對所需修改的程式進行修改﹔5.修改完畢﹐按RESET鍵將光標移至程式頂端﹐以便機床運行﹔多個數據的拷貝、移動、修改操作1.首先在編輯或BG-EDT模式下﹐按OPRT 鍵再按下+鍵,之後出現EX-EDT,按下該軟鍵﹐此時會顯示以下四個軟鍵﹕COPY(複製) MOVE (移動) MERGE (剪切) CHANGE(替換)2.拷貝(COPY)﹐移動(MOVE)的操作﹕完成上述操作之後﹐按下COPY,鍵或者MOVE 鍵﹐均會顯示CRSL~ ,~CRSL , ~BTTM , ALL 四個按鍵﹔a. CRSL~﹕需要拷貝、或移動的程式的起始點;b. ~CRSL﹕需要拷貝、移動的結束點;c. ~BTTM﹕光標以下到程式最後的所有程式、數據;d. ALL﹕需要拷貝、移動的所有的程式、數據;e.選擇好相關的一段程式之後輸入相應的程式號﹐系統默認為O0000﹐然後按EXEC鍵完成操作﹔3.插入(MERGE)的操作: 完成拷貝前操作﹐按下MERGE鍵﹐之後顯示~CRSL ,和~BTTM軟鍵: 選擇~CRSL ,則將所要的程式(系統默認為O0000﹐)插入至光標處﹐選擇~BTTM鍵則表示將所要插入的程式放至當前程式的最底端﹔4.數據改變(CHANGE)的操作: 完成拷貝前操作﹐按下CHANGE鍵﹐出現BEFORE鍵﹐輸入需要改變的數據或字符下該鍵﹐之後出現AFTER,再輸入要改變之後的數據或字符﹐按下該鍵﹐此時顯示SKIP , EX-SGL , EXEC三個軟鍵;a.按下SKIP鍵:表示將所要改變的字符或程式一個個地改變成為,要修改後的字符或程式;b.按下EX-SGL鍵:表示查找到所要改變的字符或程式後,再將其改變成為要修改後的字符或程式;c.按下EXEC鍵:表示當前程式光標以下所有的已選擇的要改變的字符或程式,全部改變為要修改後的字符或程式;EM2510程式修改作業1.選擇自動模式2.點擊“編輯”進入編輯狀態3.修改程式內容4.點擊確定按扭,再次點擊確定按扭5.程式修改并保存OK第三讲: NCT自編程式作業規范二、VIPROS2510/255自編程式作業步驟1)在編輯模式下輸入O2(前面是字母O﹐後面可是任意數字)2)按INSERT (插入)鍵即可生成一個新的程序3)在此處輸入程式內容新程式編輯詳細步驟按程式模式選擇編輯(EDIT)使程式保護開關為切選擇程式畫面按下func+prograrn鍵在程式畫面輸入欄鍵入O*** 在目錄畫面輸入程式號按軟鍵new按插入(inset)按軟鍵pogram在空白程畫面依序鍵入程式內容例如﹕G92X1830.Y1270.;G06A1.2B0;注﹕小數點必須加入﹐分號由EOB鍵產生﹐在輸擴欄輸入錯誤時利用取消鍵CAN往前修正﹔三、EM2510自編程式作業步驟1.點擊“準備”按扭2.點擊“切換”按扭3.點擊“編輯”按扭4.輸入程式名5.點擊確定按扭6.再次點擊確定按扭,程式建立OK7.點擊“編輯”開始編輯程式8.輸入程式9.程式編輯并保存OK。

NCT作业标准流程

NCT 作业流程标准

程序:程序编辑员根据工艺提供的排版及计划的生产排程提前编辑程序及排版现场依据生产需要拷贝

程序及打印操作指示书(装刀图)。

现场负责人根据实际生产(料厚的区分

/技术能力的区分)给操作人员下发操作指示书。

刀具:操作人员依据操作指示书及机台固定刀具来确定需要哪些刀具,由模具库管理人员提前配好并送

至机台。

装刀及程序调试

:不同的产品及不同的排版所要装的模具也不同,取一个经验值做为装刀的时间标

准(

25分钟)调试特殊刀具及修改程序(5分钟)做为标准。

物料:由物料员根据项目的下料明细提前从仓库把材料领出存放于备料区,现场负责人根据实际情况

(料厚的不同)分配给相应的机台材料放置区。

首件:本公司排版程序较多,产品种类复杂,检验需要花费一定的时间,建议首件检验(30分钟)做为

首件检验时间标准。

制作人:张正磊。

调度运行专业标准化作业指导书

调度运行标准化作业指导书陕西省地方电力(集团)有限公司榆林分公司2010年10月目录一、适用范围 (1)二、调度运行值班人员要求 (1)三、调度运行标准化作业指导书 (2)(一)调度运行交接班作业 (2)(二)电网运行监控作业 (8)(三)电网检修工作的受理、批复、开工及完工 (13)(四)调度命令编制、预发及执行 (18)(五)电网典型事故处理 (31)(六)新设备启动 (45)(七)电网运行信息收集、上报及发布 (52)附录一调度术语汇编 (57)附录二输电线路的允许电流明细表 (77)附件三:调度运行主要记录格式(参考) (78)一、适用范围适用于市、县级调度机构。

二、调度运行值班人员要求1.调度运行值班员应由专业技术素质高、有较强的责任心和事业心、工作能力较强和职业道德高尚的人员担任。

2.身体健康,精神状态良好。

3.接受相应的安全生产教育和岗位技能培训、调度岗位实习,并经考试合格,取得调度运行值班资格,书面通告有关单位和部门。

4.应熟悉所辖电网的一次结线和设备规范、设备运行的特殊要求、继电保护和自动装置的配置及使用规定、调度室内的录音设备、远动装置、消防器材、显示装置等设备的使用性能。

5.应熟悉《中华人民共和国电力法》、《电网调度管理条例》、《电力安全工作规程》有关部分、《电力生产事故调查规程》、所辖地区电网的调度规程及上级调度机构的调度规程。

三、调度运行标准化作业指导书(一)调度运行交接班作业1.实施目的交接班是调度运行的一项重要工作,通过规范交接班程序,防止交接班错交、漏交,实现调度运行全面、完整交接班。

2.作业流程3.各项工作标准1)交班准备工作标准交班准备要求:交班调度员应提前10分钟做好交班的一切准备工作,应认真填好交接班记录,将有关资料及用具收集齐全并摆放整齐,是调度台面干净、整洁。

交班准备工作内容:(1)核对监控系统信息。

a.发电厂运行情况与实际一致;b.系统厂、站电气主接线运行方式与实际一致;c.重要联络线潮流与实际一致。

NCT基础知识

建议间隙 铝

0.15 0.15~0.2 0.225~0.4 0.3~0.4 0.375~0.5 0.45~0.6 0.48~0.64 0.525~0.7 0.6~0.8

间隙小

孔精度差 易产生误差

不锈钢 0.2~0.24 0.25~0.3 0.375~0.45 0.5~0.6 0.625~0.75 0.75~0.9 0.8~0.96 0.875~1.05 1.0~1.2

机床参数相对比较

规格

机种

驱动方式

最大冲切频率(h.p.m)

最大加工范围(mm)

最大移动速度(m/min)

加工精度(mm)

转塔回转速度(r.p.m) 模具安装数量(套)

ARLES255NT(机械 式)

机械式

VLPROS-2510C(液 EM2510NT(伺服电动

压式)

式)

液压式

AC伺服电机直接双驱 动

NCT冲床基础知识

1.NCT的基本结构与性能 2.模具 3.开机及简单的操作步骤 4.基本维护

调度作业规范

调度作业说明书一、适用岗位:调度中心所有调度岗位。

二、适用范围:所有调度在调度车辆和采购运力作业时。

三、基本原则:满足客户需求前提下,成本最优化。

四、基本岗位职责:1、根据客户订舱情况制订装车计划并合理安排车辆、确定运输路线●为财务部门提供车辆运营成本数据,为销售部门提供运输产品参考价格●了解各车型车厢尺寸、车厢体积,负责根据客户订舱信息,制订装车计划并依据成本最小化原则合理安排车辆,确定运输路线●录入相关运输信息并打印派车单并与司机进行相关运输文件的交接●负责监督控制车辆行驶路线和在途状态●对司机和操作人员之间的装车交接过程进行监督●认真作好行车动态记录,各种单证的保管,按规定及时交给客服部2、管理车辆的高效运转动态及司机的调配工作●根据卡车航班计划及销售运输计划,做到合理公平调配车辆,向司机清晰、完整地交待有关运输业务注意事项和要求●合理安排双司机或单司机执行运输任务,做好车辆司机轮换的交接工作●了解天气和路况信息根据运输任务要求及时对行驶路线和发车时间进行调整●对车辆临时所需设备进行派发、登记和监督使用●督促相关部门和人员返还设备,定期查验设备数量和完好程度3、协助销售客服为客户提供运输解决方案●协助销售、客服根据客户订舱货物信息提供运输解决方案(包括车辆安排及报价建议)五、作业依据:1、车辆信息所需文本—车辆信息对照表,包含车号、标准载重量、实际载重量、车厢尺寸、车辆类别、监管本号、自重、主司机姓名、电话等信息。

目的:了解自有车辆和供应商车辆的装载能力。

2、司机信息所需文本—司机基本信息表,包含姓名、驾照编号和有效期、准驾证编号和有效期、所能驾驶最大车型、年龄、身体状况、手机号码、家庭电话号码(第二联系电话)。

目的:了解司机能力和避免证件无效使用。

3、货物信息所需文本—航空公司的仓单,包含航班号即流向、总货量毛重、件数、总票数;库房的货物信息,每件货的包括尺寸、包装、性质、件数和对应的单号;客服提供的订舱单信息,货物信息、流向、时间要求、操作要求、收发货人联系方式。

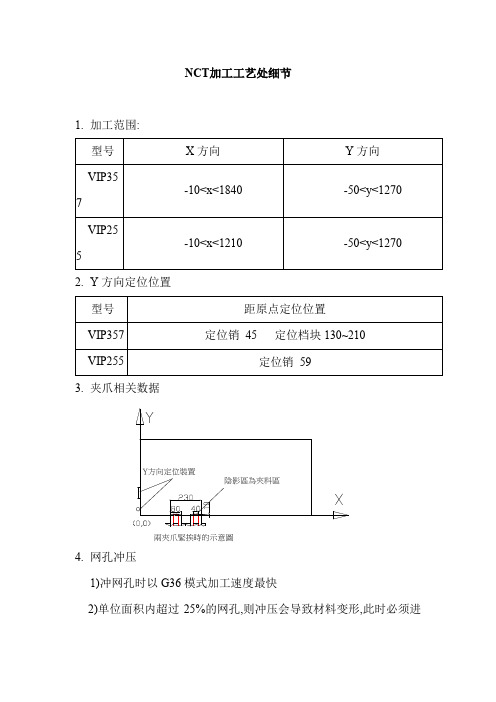

NCT加工工艺处细节

NCT加工工艺处细节1.加工范围:2.Y方向定位位置1)冲网孔时以G36模式加工速度最快2)单位面积内超过25%的网孔,则冲压会导致材料变形,此时必须进行适当的工艺处理.通常是先NCT用整张材料冲压,工件冲完后再进行校平.若有非常重要的尺寸必须保证精度时可考虑校平后二次加工.3) 网孔的大小及相互间距不一致时,在公差范围内与客户协商改为一致,以便后续量产开模(如:NCT开多头冲).5.NCT加工的安全距离特殊刀具加工时应以实际的上模尺寸为准,必要时可将上模套磨削处理进行避位6.色拉孔的加工由于色拉孔的成形是挤压而成,导致材料冲压后变形.(1)色拉孔的补料范围在中心位置距边缘小于10mm时以补料处理.距边缘大于15mm时则不补料.距边缘在10~15mm时则应依据色拉孔的实际情况确定是否补料.冲双色拉孔时,两色拉孔大圆之间距离大于5mm则不会相互影乡, 小于5mm则必须进行加冲一次以减少变形.注:冲色拉孔时必须以实际的五金件进行试配.如:拉钉(样品中心所常用的拉钉规格见附表).(2) 色拉孔的补料方式以提高加工速度,保证质量(减少接点)为目的单个色拉孔补料以大径为基准两侧各偏5mm此为长边(假设此长为A)则另一边为A/2+1选择SQA+1的方刀冲.两个以上色拉孔一起补料以宽为10mm长依实际情况而定的方式补料.(3) 色拉孔的预孔选择尺寸一般情况按如下原则进行:90°色拉Φ预=Φ成形底孔+0.2&0.3100°色拉Φ预=Φ成形底孔+0.3&0.5120°色拉Φ预=Φ成形底孔+0.5&0.6140°色拉Φ预=Φ成形底孔+0.7&0.87. 压线处理NCT压线深度取0.4T当用15*0.5的压线刀具时,距边缘小于20mm则须补料,用15*0.2的压线刀具时,距边缘小于15mm则须补料.补料方式与色拉孔的补料方式类似.压线采用针对性压线或整条折弯线压,如果折弯在线一边压,另一边不压,则容易倒致折斜,尺寸一头大,一头小.8. 防呆处理8.1 利用NCT自身安装的光电感应来克服.8.2 采用加料的方式:对称及难以辨别方向的非对称型工件,必须作防呆处理.即在Y向相对的一侧,根据实际情况加一小块料(通常取SQ10~15),其位置在正对定位销或挡块处,然后再用方刀切除.(1) 当距夹爪的距离小于90mm时,冲孔的速度随着距离的减小越来越慢.(针对VIP357)(2) NCT的冲压是工件在刀具转塔上来回移动,因此一般来说工件的反面不能有凸起,除非是尺寸不重要且高度较低的小凸包,凸点,如果是半剪凸点,则在材料移动时容易使凸点变形或脱落.或是该工在冲完一处向下成形后能够使之移动到毛刷上,再进行其他加工.(3) NCT冲加强筋时,其步距为1mm左右,因此冲加强筋的速度很慢,量产不适用用此方法.(4) NCT加工所开的工艺槽最小宽度为1.2mm.(5) NCT冲压时用的刀具必须大于料厚.如RO1.5的刀具不能冲1.6mm的材料.0.6mm以下的材料一般不用NCT加工(6) 不锈钢材料一般不用NCT加工.(当然0.6~1.5mm的材料可以用NCT加工,但对刀具磨损大,现场加工出现的废品率的几率比其它GI等材料要高的多.)10. NCT加工的工艺处理及注意事项:(1) 攻芽孔:由于直接攻芽会形成毛刺,因此在攻芽孔正反面加冲一小色拉孔,可避免此现象的发生.(2) 在距边缘的距离小于料厚时,冲方孔会导致边缘被翻起,方孔越大翻边越明显,此时常常考虑LASER二次切割(也可征求客户的意见可否接受这种变形).注:NCT冲压的孔与孔之间,孔与边缘之间的距离不应过小,其许值如下表:NCT冲压的最小孔径(3) NCT冲压不同材料的上下模间隙:从上表可看出料厚越大,所用上下模间隙越大.目前样品中心所用的模具间隙除了少量切边刀有0.3mm,其余基本上为0.2mm,因此如果遇到2.0mm以上的材料要用NCT加工时,必须考虑重新加工模具.(4) 抽孔:NCT抽孔离边缘最小距离为3T,两个抽孔之间的最小距离为6T,抽孔离折弯边(内)的最小安全距离为3T+R,如偏小则须压线处理.(T表示料厚)(5) NCT冲沙孔的成形深度一般不大于85%(T<2.5mm)(6)由于铝材比较软上下模间隙稍微偏大,则很容易产生毛刺,特别是在冲网孔时,可明显地看出.(解决方法:减小上下模的间隙).(7)抽形或冲凸包: NCT利用普通的刀具通过M指令可以完成抽形或冲凸包的功能,但方向只能向下. 如下图所示:用RO13的上(10) 小工件大批量(不超过E公位的加工极限SQ80,RO113)的加工可考虑NCT直接下料,开NCT落料模.。

调车作业及考核标准.

58.动车所到发线防溜标记未及时标注或删除的,按B类信息考核。

交接

29.每次作业完毕,调车长应将计划变更情况、停留车位置及防溜措施等,一并向调车领导人报告清楚。

59.未取得调车领导人同意,擅来自变更计划的,按B类信息考核。60.调车作业完毕,未向调车领导人汇报的,按B类信息考核。

24.准备进路错误德,按A类信息考核;准备进路不及时的,按C类信息考核。

联控

17. 严格执行要道还道制度,司机:“一调X道(线)牵出”,车站值班员(信号员)再次确认信号进路表示正确后回复:“一调X道(线)牵出信号好(了)”。遇前方有阻拦信号或需越出站界调车时,车站值班员(信号员)应联控:“一调X道(线)牵出信号好(了),注意阻拦信号”或告知司机折返信号机名称;越出站界调车时,车站值班员:“一调动车所X道牵出,准许越出站界调车,信号好(了)”。

接管试风

14.全部接通制动软管

21.未全列接通风管的,按H类信息考核。

15.进行简略试验,确认通风状态。

22.未进行简略试验的,对调车长及相关连结员按A类信息考核。

23.未在风表前确认,或确认未达到600千帕的,对相关连结员进行A类信息考核。

牵出

16.车站值班员(信号员)及时按照调车作业计划排列X道(线)的东出调车进路,需变通时,正确使用变通按钮。

48.未显示十五三车信号的,按A类信息考核;显示十五三车距离不标准的,按B类信息考核。

49.未执行一度停车规定的,按A类信息考核。

50.车列越过停车位置标的,按B类信息考核。

51.调车长机次未互控,冲撞车档的,按调查事故“四不放过”原则处置。

52.反面作业未提醒的,按C类信息考核。

铁路调车作业标准基本规定(新版)

铁路调车作业标准基本规定(新版)Safety management is an important part of production management. Safety and production are inthe implementation process( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改铁路调车作业标准基本规定(新版)1、执行铁路调车作业标准的要求1.1所有参加铁路调车作业人员,必须执行铁路调车作业标准体系的九项标准。

1.2由于劳动组织、作业性质、技术设备、技术要求等的不同,可用响应的标准对铁路调车作业标准进行补充规定;专用铁路的某些作业未纳入标准或因特殊要求执行标准由困难的,可按本企业标准执行,但国家铁路机车进入专用铁路或专用铁路机车进入国家铁路作业,必须执行九项标准。

1.3由于作业组织方法和作业人员的职名不同,岗位作业标准中的作业人员分工,可按岗位责任制的规定执行,但对标准中的技术要求不得简化。

2、调车作业人员一班工作制度的要求2.1休息、着装制。

必须保证班前充分休息,班中穿着各企业(系指局或公司—各项标准中同)规定的服装。

2.2点名预想制。

按时参加班前点名,开好预想会。

2.3包线检查制。

按分工认真执行包线检查制度,实行对号交接班。

2.4交班总结制。

实现站定交班条件,做好班后工作总结。

3、调车作业的一般要求3.1车站的调车工作,应按本标准和车站的技术作业过程及调车作业计划进行。

参加调车作业的人员应做到:①及时编组、解体列车,保证按列车运行图的规定时刻发车,不影响接车;②及时取送货物作业和检修的车辆;③充分运用调车机车及一切技术设备,采用先进工作方法,用最少的时间完成调车任务。

④保证调车有关人员的人身安全及行车安全。

铁路调车作业标准

铁路调车作业标准铁路调车作业标准GB/T7178.1~7178.9--1996铁路调车作业标准Theoperatingstandardforrailwayshunting1996-03-15发布铁路调车作业标准铁路调车平面牵出线作业标准1.范围本标准规定了铁路调车平面牵出线作业的程序、项目、内容、作业人员、技术要求等。

本标准适用国家铁路、地方铁路、专用铁路的平面牵出线解体列车及摘挂整场技术作业2.铁路调车平面牵出线作业程序图(见图1)一、连挂车列1、作业联系平面牵出线作业二、牵出车列2、准备进路3、连挂车列1、联系牵出2、准备进路3、起车牵出12三、溜放车辆、、作进业路练确习认四、摘挂整场34、、溜制放动车作辆业1、作业联系2、准备进路3、确认动车4、连挂车辆图1铁路调车平面牵出线作业程序图扩展阅读:铁路调车作业标准基本规定一、铁路调车作业标准基本规定1、执行铁路调车作业标准的要求1.1所有参加铁路调车作业人员,必须执行铁路调车作业标准体系的九项标准。

1.2由于劳动组织、作业性质、技术设备、技术要求等的不同,可用响应的标准对铁路调车作业标准进行补充规定;专用铁路的某些作业未纳入标准或因特殊要求执行标准由困难的,可按本企业标准执行,但国家铁路机车进入专用铁路或专用铁路机车进入国家铁路作业,必须执行九项标准。

1.3由于作业组织方法和作业人员的职名不同,岗位作业标准中的作业人员分工,可按岗位责任制的规定执行,但对标准中的技术要求不得简化。

2、调车作业人员一班工作制度的要求2.1休息、着装制。

必须保证班前充分休息,班中穿着各企业(系指局或公司各项标准中同)规定的服装。

2.2点名预想制。

按时参加班前点名,开好预想会。

2.3包线检查制。

按分工认真执行包线检查制度,实行对号交接班。

2.4交班总结制。

实现站定交班条件,做好班后工作总结。

3、调车作业的一般要求3.1车站的调车工作,应按本标准和车站的技术作业过程及调车作业计划进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.適用範圍

NCT機操作員

3.引用文件

無

4.程序內容

NCT切割調程過程分為兩大步驟:(1)傳送程式; (2)選擇並執行程式

(一).傳送程式

前提:

1.程式已儲存在電腦資料夾中

2.機器處於開機狀態

步驟:

1.打開電腦資料找到所需的程式

2.選擇傳送到與機臺連接相對的窗口

然後按﹕CONTINUE

繼續檢查

按下輸入鍵

用游標選擇所要執行的程式號

按下選擇程式鍵

3.

按下程式執行鍵

按下開始鍵

按下數具輸入鍵

6.同時點擊電腦上的<Enter>鍵

二.選擇並執行程式

前提:

1.所有刀具已裝入刀具庫

2.機臺已有參考點

3.程式已傳入機臺

步驟

再按起始鍵,等到屏幕出現檢查爪子

CHECK CLAMP

檢查完畢後,爪子及定位銷會自動打開

然後,送入鐵板

按下起始鍵,開始檢查刀具,若發現異常,請檢查刀具及各爪子位置﹐