6t余热锅炉热力计算

6t余热锅炉热力计算

一1蒸发量D 设计取定62蒸汽压力P 设计取定 2.453余热烟气量V 设计取定440004烟气温度ひ'设计取定6005进水温度t 设计取定1056过热温度t'设计取定2907理论氮气容积设计取定0.73138理论水蒸气容积设计取定0.08009理论RO 2容积设计取定0.060310理论O 2容积设计取定0.1284二1过热器受热面0.052先假定,后校核。

24.502过热器出口烟温0.090先假定,后校核。

578.083对流受热面0.900先假定,后校核。

296.764对流受热面出口烟温0.090先假定,后校核。

359.64三a 1管子类型设计取定2烟气冲刷方式设计取定3烟气与工质流向设计取定4管子排列方式设计取定5管径d 设计取定386管子厚度t设计取定 3.57横向宽度设计取定28008横向排数Z 1设计取定229纵向排数Z 2设计取定410横向节距S 1设计取定8511纵向节距S 2设计取定11012烟气流通面积F 设 计 值 3.02713对流受热面积H 设 计 值29.0014对流需要受热面积H'先假定,后校核。

24.515蒸汽流通截面f 设 计 值0.00830横向冲刷逆 流顺 排基本参数参数调整过热器结构计算光 管02NV o O HV 202ROV 02O Vb 1烟气入口温度ひ'设计给定6002烟气入口温焓I'查焓温表8593烟气出口温度ひ"先假定,后校核。

578.14烟气出口温焓I"1查焓温表8255误差0.0906烟气出口温焓I"I'-Q rp /j 8257保热系数j 设计取定0.9933.614796759蒸汽入口温度t'设计取定224.810蒸汽入口焓i'查特性表12802.711蒸汽出口焓i"查特性表23049.312蒸汽出口温度t"设计取定32013蒸汽平均比容υpj 查特性表20.0990914蒸汽流速w 19.89115蒸汽的普朗特数P r 查特性表2 1.0357116蒸汽运动粘性系数υ查特性表20.00000217蒸汽导热系数λ查特性表20.0000518雷诺数R eg 27232719工质侧对流放热系数α20.81820烟气平均温度θp (ひ'+ ひ")/2589.021有效辐射层厚度s 0.247822烟气压力p 选取0.123水蒸汽体积份额rH 2O 查烟气特性表0.08024三原子气体体积份额r q 查烟气特性表0.14025三原子气体辐射减弱系数k q 4.56126飞灰辐射减弱系数k h 027气体介质吸收力kps (k q +k h )ps0.113028烟气黑度a 0.106929烟气流速W y12.751热力计算8烟气侧放热量Q rp 1000D(i"-i'))14(9.0221-d s s d π4.08.0023.0reg gP R d λυgwdqq p r psr OrH )06.547.2)(100027337.01(2++-θkpse --1273273.3600+p FVθ100"""1⨯-I I I30比值σ2s 2/d 2.8931管束修正系数C s σ2≥2 1.0032管排修正系数C z 0.91+0.0125(Z2-2)0.9433管壁黑度a 30.8034灰壁温度t b 297.435烟气的绝对温度T θp +273862.0436管壁积灰层表面绝对温度T 3t b +273570.4037普朗特数P r 查空气及烟气特性0.6138运动粘性系数υ查空气及烟气特性0.00008839导热系数λ查空气及烟气特性0.0732640光管雷诺数R e 553141辐射放热系数αf 0.00842横冲对流放热系数αd 0.083043烟气侧放热系数α1αf +αd 0.091044热有效系数ψ设计取定0.6545传热系数K ψα1/(1+α1/α2)0.053246大端温压Δt d ひ"-t'353.347小端温压Δt x ひ'-t"28048对数温压Δt 315.249传热量Q cr KH'Δt148043850误差ΔQ0.052四1减温器类型设计取定面式减温器2最高出口蒸汽温度t 1设计取定3203最高出口蒸汽焓值h 1查特性表23049.34设计出口蒸汽温度t 2设计取定2905设计出口蒸汽焓值h 2查特性表22977.76蒸汽焓降△i计算结果-71.6五减温器对流换热管束xd x d Δt Δt l n)Δt Δt (-10011⨯-rp crrp Q Q Q TT T T aT 36.333311-1)(121+a )10(5.71000--⨯⨯υwd33.065.0)(2.0r zs P wd d C C υλa 1管子类型设计取定光管2烟气冲刷方式设计取定横向冲刷3管子排列方式设计取定顺排4管子直径d 设计取定515管子厚度t设计取定36横向高度设计取定14207横向排数Z 1设计取定368纵向排数Z 2设计取定389横向节距S 1设计取定9010纵向节距S 2设计取定10511对流受热面积H 设 计 值302.512需要传热面积H'设 计 值296.813烟气流通截面面积F 设 计 值2.049b 1进口烟温ひ′由前一部件出口烟气温度获得5782进口烟焓I ′查焓温表825.53出口烟温ひ″先假定,后校核。

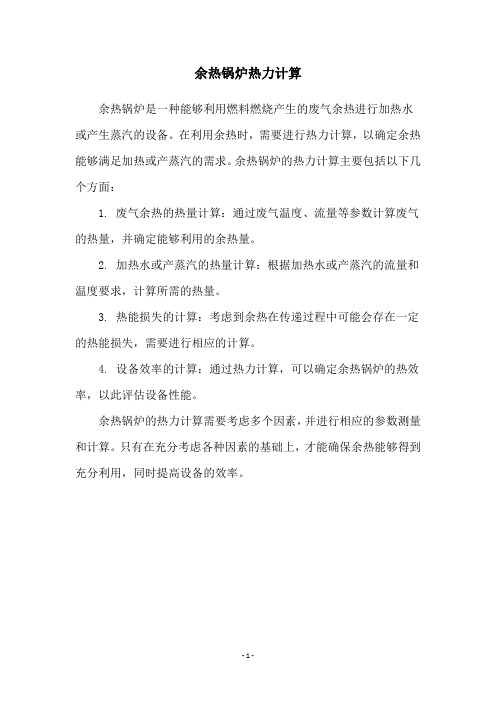

余热锅炉热力计算

余热锅炉热力计算

余热锅炉是一种能够利用燃料燃烧产生的废气余热进行加热水或产生蒸汽的设备。

在利用余热时,需要进行热力计算,以确定余热能够满足加热或产蒸汽的需求。

余热锅炉的热力计算主要包括以下几个方面:

1. 废气余热的热量计算:通过废气温度、流量等参数计算废气的热量,并确定能够利用的余热量。

2. 加热水或产蒸汽的热量计算:根据加热水或产蒸汽的流量和温度要求,计算所需的热量。

3. 热能损失的计算:考虑到余热在传递过程中可能会存在一定的热能损失,需要进行相应的计算。

4. 设备效率的计算:通过热力计算,可以确定余热锅炉的热效率,以此评估设备性能。

余热锅炉的热力计算需要考虑多个因素,并进行相应的参数测量和计算。

只有在充分考虑各种因素的基础上,才能确保余热能够得到充分利用,同时提高设备的效率。

- 1 -。

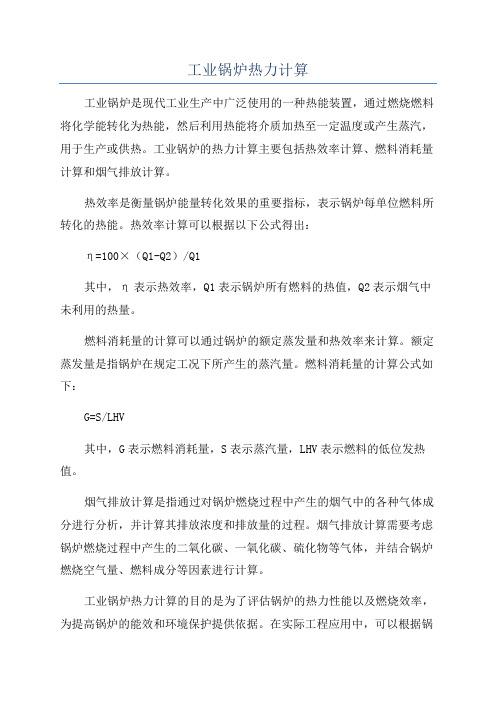

工业锅炉热力计算

工业锅炉热力计算

工业锅炉是现代工业生产中广泛使用的一种热能装置,通过燃烧燃料将化学能转化为热能,然后利用热能将介质加热至一定温度或产生蒸汽,用于生产或供热。

工业锅炉的热力计算主要包括热效率计算、燃料消耗量计算和烟气排放计算。

热效率是衡量锅炉能量转化效果的重要指标,表示锅炉每单位燃料所转化的热能。

热效率计算可以根据以下公式得出:

η=100×(Q1-Q2)/Q1

其中,η表示热效率,Q1表示锅炉所有燃料的热值,Q2表示烟气中未利用的热量。

燃料消耗量的计算可以通过锅炉的额定蒸发量和热效率来计算。

额定蒸发量是指锅炉在规定工况下所产生的蒸汽量。

燃料消耗量的计算公式如下:

G=S/LHV

其中,G表示燃料消耗量,S表示蒸汽量,LHV表示燃料的低位发热值。

烟气排放计算是指通过对锅炉燃烧过程中产生的烟气中的各种气体成分进行分析,并计算其排放浓度和排放量的过程。

烟气排放计算需要考虑锅炉燃烧过程中产生的二氧化碳、一氧化碳、硫化物等气体,并结合锅炉燃烧空气量、燃料成分等因素进行计算。

工业锅炉热力计算的目的是为了评估锅炉的热力性能以及燃烧效率,为提高锅炉的能效和环境保护提供依据。

在实际工程应用中,可以根据锅

炉的具体参数和运行情况进行热力计算,并结合能源管理的要求,优化锅炉运行参数,降低能耗和环境污染。

总之,工业锅炉热力计算是对锅炉热力性能参数进行计算和分析,推导出锅炉热效率、燃料消耗量和烟气排放等指标的方法和过程。

通过热力计算,可以评估锅炉的能效和环保性能,并为优化锅炉运行提供依据。

余热锅炉热力计算

设计取定

5 出口蒸汽温度

t″ ℃

查表

6 出口蒸汽压力(绝对压力) p″ MPa

设计取定

7 蒸汽湿度

W

%

设计取定

8 冷空气温度

tlk ℃

设计取定

9 排污率

ρ

%

设计取定

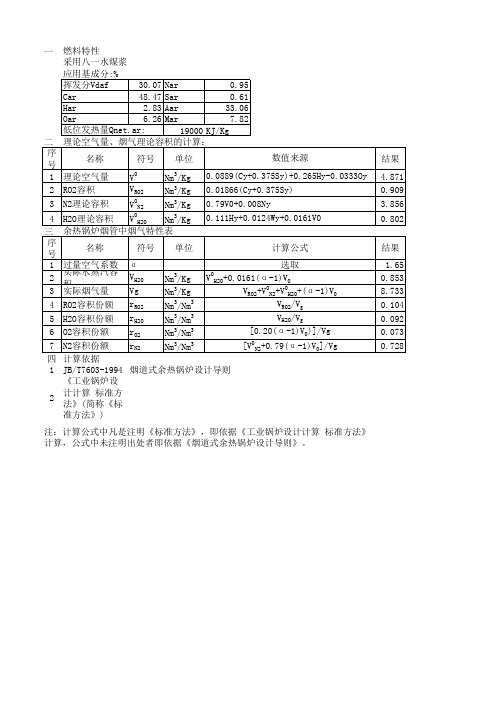

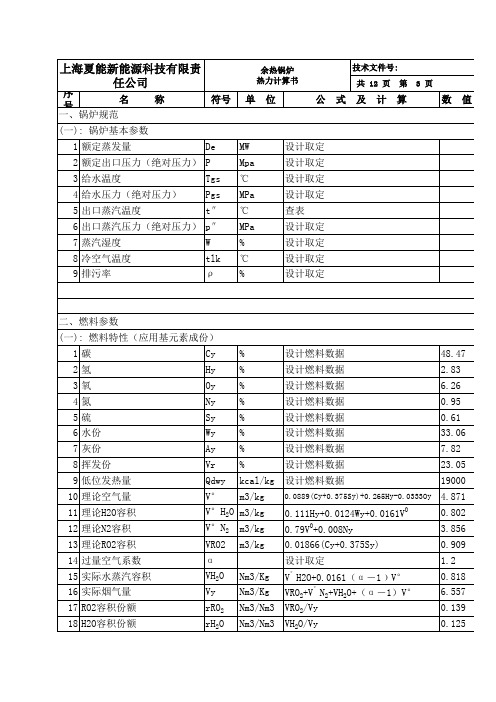

二、燃料参数

(一): 燃料特性(应用基元素成份)

1碳

Cy %

2氢

Hy %

3氧

Oy %

4氮

Ny %

5硫

Sy %

6 水份

Wy %

7 灰份

Ay %

8 挥发份

Vr %

9 低位发热量

Qdwy kcal/kg

10 理论空气量

V° m3/kg

11 理论H2O容积 12 理论N2容积

V°H2O m3/kg V°N2 m3/kg

13 理论RO2容积

VRO2 m3/kg

14 过量空气系数

α

15 实际水蒸汽容积 16 实际烟气量

VH2O Nm3/Kg Vy Nm3/Kg

6 纵向节距

S2 mm

设计取定

260

7 受热面面积

H

m2

设计取定

41.1

8 烟气流通面积

F

m2

设计取定

9.2

9 受炉膛辐射受热面积

Hf m2

设计取定

12.6

10 有效角系数

x

设计取定

0.746

11 有效辐射受热面积

Hfs

《标准》公式5-4

9.4

12 有效辐射层厚度

s

m

《标准》公式7-46

1.111

13 烟气入口温度

热水锅炉供暖量计算公式

热水锅炉供暖量计算公式热水锅炉是一种常见的供暖设备,它通过燃烧燃料产生热水,然后将热水通过管道输送到各个供暖设备,如散热器或地暖系统,从而实现室内的供暖。

在设计和使用热水锅炉供暖系统时,需要计算供暖量来确定所需的热水锅炉容量和燃料消耗量。

下面我们将介绍热水锅炉供暖量的计算公式和相关参数。

热水锅炉供暖量的计算公式通常是根据建筑的供暖面积、室内温度要求、室外设计温度和热水锅炉的热效率来确定的。

一般来说,供暖量的计算公式可以表示为:Q = (A ×ΔT × 1.163) / η。

其中,Q表示供暖量,单位为千瓦(kW);A表示建筑的供暖面积,单位为平方米(m²);ΔT表示室内温度要求与室外设计温度之差,单位为摄氏度(℃);1.163是一个常数,用于将供暖量的单位从千卡(kcal)转换为千瓦时(kWh);η表示热水锅炉的热效率,取值范围一般在0.8至0.9之间。

在这个公式中,建筑的供暖面积是一个重要的参数,它决定了供暖系统需要提供多少热量来保持室内的舒适温度。

室内温度要求和室外设计温度之差也是一个关键的参数,它反映了供暖系统需要克服的温度差,差值越大,供暖量就越大。

热水锅炉的热效率则反映了燃料的利用效率,它越高,热水锅炉的能耗就越低。

为了更准确地计算供暖量,还需要考虑一些其他因素,比如建筑的保温性能、供暖设备的热损失、室内空气流通情况等。

这些因素都会对供暖量的计算产生影响,需要在实际计算中进行综合考虑。

另外,需要指出的是,以上的供暖量计算公式是针对常规的供暖系统而言的,对于一些特殊的供暖方式,比如地源热泵、太阳能供暖等,可能需要使用不同的计算方法。

因此,在实际应用中,需要根据具体情况进行调整和修正。

在实际工程中,一般会根据建筑的具体情况和需求来确定供暖量的计算参数,然后结合热水锅炉的性能参数和运行条件,来确定最终的供暖量和热水锅炉的容量。

这样可以保证供暖系统的正常运行和高效能耗。

余热锅炉热力计算(水煤浆)

余热锅炉热力计算

28.867

34 吸收炉膛辐射热量

Qf kcal/kg 《标准》公式7-7

72.526

35 烟气对管壁放热系数

α1

kcal/(m2.h.℃) α d+α f

75.374

36 热有效系数 37 传热系数

ψ

设计取定

k

kcal/(m2.h.℃) 《标准》公式7-13

0.6 40.262

38 传热量

Qcr kcal/kg 《标准》公式7-1

《标准》附表14

90

24 温压

Δt ℃

《标准》公式7-50

954.56

25 烟气流速

Wy m/s

《标准》公式7-14

7.066

26 烟气中水蒸汽容积份额 rH2O

查烟气特性表

0.078

27 三原子气体容积份额

rq

查烟气特性表

0.201

28 节距修正系数

Cs

《标准》公式7-28,29,30

0.334

29 管排修正系数

I′ kcal/kg 查焓温表

2651.101

19 出口烟温

ひ″ ℃

先假定,后校核。

391.056

20 出口烟焓

I″ kcal/kg 查焓温表

1007.783

21 烟气侧放热量

Qrp kcal/kg 《标准》公式7-2

1628.274

22 进口工质温度

t' ℃

设计取定

90

23 工质流量占总流量百分比

48.47 2.83 6.26 0.95 0.61 33.06 7.82 23.05 19000 4.871 0.802 3.856 0.909 1.2 0.818 6.557 0.139 0.125

锅炉热效率的具体计算公式

锅炉热效率的具体计算公式锅炉的热效率受到多种热损失的影响,但比较而言,以机械不完全燃烧损失q4受锅炉燃烧状况影响最为复杂,飞灰含碳量受锅炉煤种和运行参数影响很大,相互关系很难以常规的计算公式表达,因此采用了人工神经网络对锅炉的飞灰含碳量特性进行了建模,并利用实炉测试试验数据对模型进行了校验,结果表明,人工神经网络能很好反映大型电厂锅炉各运行参数与飞灰含碳量特性之间的关系。

采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、煤种特性,各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角作为神经网络的输入矢量,飞灰含碳量作为神经网络的输出,利用3层BP网络建模是比较合适的。

目前锅炉运行往往根据试验调试人员针对锅炉的常用煤种进行燃烧调整,以获得最佳的各种锅炉运行参数供运行人员参考,从而实现锅炉的最大热效率。

但这种方法会带来如下问题:①由于锅炉燃煤的多变性,针对某一煤种进行调整试验获得的最佳操作工况可能与目前燃用煤种的所需的最佳工况偏离;②由于调试试验进行的工况有限,试验获得的最佳工况可能并非全局最优值,即可能存在比试验最佳值更好的运行工况。

本文在对某300MW四角切圆燃烧锅炉进行实炉工况测试并利用人工神经网络技术实现飞灰含碳量与煤种和运行参数关系的建模工作基础上,结合遗传算法这一全局寻优技术,对锅炉热效率最优化运行技术进行了研究,并在现场得到应用。

2 遗传算法和神经网络结合的锅炉热效率寻优算法利用一个21个输入节点,1个输出节点,24个隐节点的BP网络来模拟锅炉飞灰含碳量与锅炉运行参数和燃用煤种之间的关系,获得了良好的效果,并证明了采用人工神经网络对锅炉这种黑箱对象建模的有效性[1]。

人工神经网络的输入采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角和煤种特性,除煤种特性这一不可调节因素外,基本上包括了运行人员可以通过DCS进行调整的所有影响锅炉燃烧的所有参数。

锅炉热力计算新版

锅炉校核热力计算程序

按计算任务书列出原始数据 燃料的燃烧计算:选取各烟道的过量空气系数,计算三原子气体的容积 和容积份额、烟气和空气的焓,绘制烟气焓温表等表格 锅炉的热平衡计算:假设排烟温度和热风温度,用以确定热损失、锅炉 效率和燃料消耗量 炉膛传热计算:假定炉膛出口处的烟温,求出烟气的有效放热量、烟气 的平均热容量、水冷壁的面积、受热面的热有效系数、系数M和炉膛黑度 等,按公式(9-16)、(9-17)计算炉膛出口的烟温及炉膛辐射传热量 如果计算得到的炉膛出口烟温与假设值之差未超过土100℃,则炉膛传 热计算结束;如超过误差,则需重新假定炉膛出口处的烟温进行计算

系数, 按公式求出对流传热量

如果

Qdf Qdc Qdf

≤ 2 %,(凝渣管允许为5%),

则计算结束,

否则, 重新假定介质温度进行计算,直至满足条件为止

2/4

锅炉校核热力计算程序

锅炉热力计算数据的修正:如果计算得出的排烟温度 与假设的排烟温度之差未超过土10℃,而热空气温度之 差未超过士40℃,则可认为锅炉机组的换热计算结束。 如超过误差,则需重新假定排烟温度及热空气温度从燃 料的燃烧计算开始重新进行计算

锅炉概况

燃用无烟煤,自 然循环固态排渣煤 粉炉,炉膛呈瘦高 形;水冷壁敷设卫 燃带

燃烧与制粉系统

采用直流燃烧器 分级配风四角布置 切圆燃烧方式;钢 球磨煤机中间储藏 式热风送粉系统

汽水系统见图

1/4

推荐数据

1.25; 0.05; zf 0.1; p n 0; gr dr 0.025 sm1 sm2 0.02; ky 1 ky 2 0.05

1/3

排烟温度与热空气温度的选择

最佳排烟温度 py 为燃料费用和尾部受热面金属费用总和最少时 所对应的排烟温度,同时还与锅炉的给水温度、燃料的性质等因素 有关。推荐值见表12-2

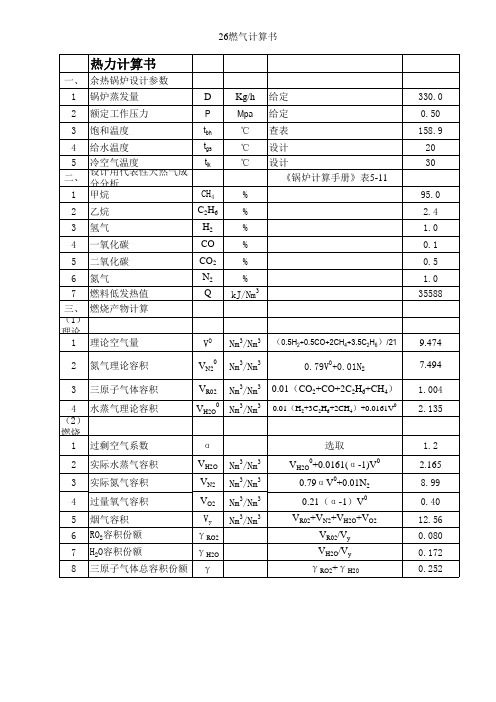

余热锅炉热力计算

26燃气计算书

dn F θ ρ0 ρ W ξ △h2

mm m2 ℃ kg/ m3 kg/ m3 m/s

Pa

热力计算 热力计算 (1+1.306αV0)/Vy 273ρ0/(273+θ) Vpy(273+θ)/(273F)/3600

查表 ξρW2/2

二 烟管出口阻力 1 出口烟温 2 烟气实际密度 3 烟气流速 4 局部阻力系数 5 出口阻力

3 烟管内径

4 烟管长度

5 烟管数量

6 对流受热面积

7 烟气流通截面积

8 螺纹节距

9 螺纹深度

Dw mm

S

mm

Dn

mm

L

mm

n

根

Hdl

m2

Fy

m2

P

mm

ε

mm

设计 设计 Dw-2S 设计 设计 nπDnL nπDn2/4 设计 设计

0.092 84.00 2756.72 245.00 3.00 97.00

2200

5387 3289 4402

2300

5659 3452 4644

2400

5930 3615 4887

2500

6203 3779 5132

<<锅炉计算手册>> 表2-21 (Cθ)K 132 266 403 542 684 830 978 1129 1282 1437 1595 1753 1914 2076 2239 2403 2567 2731 2899 3066 3234 3402 3571 3740 3910

λ ——

△h4 Pa

热力计算 273ρ0/(273+θ)

热力计算 设计

余热锅炉产生的蒸汽 热力折算方法

余热锅炉产生的蒸汽热力折算方法

余热锅炉是一种能够将工业生产过程中产生的废热利用起来的设备,其产生的蒸汽也是一种有用的能源。

那么如何衡量这些蒸汽的能量价值呢?这就需要用到热力折算方法。

热力折算方法是将不同物质或能源的能量转化为相同单位的能量值,以便进行比较。

在余热锅炉产生的蒸汽中,能量的单位通常采用焦耳或千焦,但当我们需要与其他能源进行比较时,需要将其折算为标准的能量单位。

热力折算方法的公式如下:

能量折算值 = 能量值÷ 能量单位转换系数

其中,能量值指的是蒸汽中包含的能量,转换系数是能量单位之间的转换系数,不同的能量单位之间转换系数不同。

在余热锅炉中,蒸汽的能量值可以通过测量蒸汽的温度和压力来计算得出。

而能量单位转换系数通常可以根据国际标准进行查询。

然而,在实际生产过程中,热力折算方法的具体实施需要考虑实际生

产环境和设备标准等因素。

因此,在进行热力折算时,需要通过具体

情况进行计算和控制,确保结果的准确性。

总之,热力折算是一种在余热锅炉中广泛使用的能量转化方法,它可

以将不同的能量单位进行折算,从而方便进行能量价值的比较和计量。

在实际生产中,我们需要根据具体情况和实际需求进行折算和控制,

以保证能量利用的最大化和生产环境的安全性。

余热锅炉热量计算

余热锅炉热量计算余热锅炉是一种能够利用工业生产过程中产生的余热来产生蒸汽或热水的设备。

它通过有效地回收和利用工业过程中产生的废热,实现能源的高效利用,减少能源的浪费。

在余热锅炉的设计和运行中,准确计算余热锅炉的热量是非常重要的。

余热锅炉的热量计算需要考虑多个因素,包括燃烧产生的热量、废气中的余热等。

首先,我们需要确定燃料的热值,燃料的热值是指单位质量燃料燃烧所释放的热量。

常见的燃料包括煤、天然气、油等。

根据不同的燃料种类和燃烧方式,热值也会有所不同。

余热锅炉的热量计算还需要考虑废气中的余热。

在工业生产过程中,往往会产生大量的废气,这些废气中含有大量的热量。

余热锅炉通过回收这些废气中的余热,将其转化为可利用的热能。

废气中的余热的计算需要考虑废气的流量、温度以及热容等因素。

除了燃料的热值和废气中的余热,还需要考虑余热锅炉的热效率。

热效率是指余热锅炉将燃料中的热量转化为可利用的热能的能力。

热效率的计算需要考虑多个因素,包括余热锅炉的设计参数、运行参数以及燃烧的完全程度等。

热效率的高低直接影响到余热锅炉的热量利用效果。

在实际的余热锅炉热量计算中,我们可以通过以下步骤来进行计算。

首先,确定燃料的热值,可以通过实验或者查询相关资料来获取。

其次,确定废气中的余热,需要通过测量废气的温度、流量等参数来计算。

然后,根据余热锅炉的设计和运行参数,计算热效率。

最后,根据以上数据,可以计算出余热锅炉的热量。

余热锅炉的热量计算对于工业生产过程中的能源管理和节能减排具有重要意义。

通过合理地计算余热锅炉的热量,我们可以评估其能源利用效果,优化设备的运行参数,提高能源的利用效率。

同时,热量计算还可以为余热锅炉的设计和改造提供科学依据,确保设备的安全可靠运行。

余热锅炉的热量计算是工业生产过程中非常重要的一部分。

通过准确计算余热锅炉的热量,可以实现能源的高效利用,减少能源的浪费。

在计算过程中,我们需要考虑燃料的热值、废气中的余热以及热效率等因素。

锅炉计算公式

锅炉计算公式锅炉计算公式是指用于计算锅炉相关参数的数学公式。

锅炉作为工业生产和生活中常用的热能设备,其性能参数的计算对于锅炉的设计、运行和维护都具有重要意义。

下面将介绍一些常用的锅炉计算公式。

一、锅炉容量计算公式锅炉容量是指锅炉每小时产生的蒸汽量或热水量,通常用吨/小时或千瓦表示。

锅炉容量的计算公式如下:锅炉容量(吨/小时)= 锅炉效率× 燃料热值(千焦/千克)/ 锅炉热效率(千焦/千克)其中,锅炉效率是指锅炉的热效率,表示锅炉将燃料中的热能转化为蒸汽或热水的能力;燃料热值是指燃料每千克所含的热能。

二、锅炉燃料消耗量计算公式锅炉燃料消耗量是指锅炉每小时消耗的燃料量,通常用吨/小时或千克/小时表示。

锅炉燃料消耗量的计算公式如下:锅炉燃料消耗量(吨/小时)= 锅炉容量(吨/小时)/ 锅炉效率通过这个公式,可以计算锅炉每小时的燃料消耗量,以便进行燃料供给和成本估算。

三、锅炉排烟温度计算公式锅炉排烟温度是指燃烧产生的烟气在锅炉燃烧室排出时的温度。

锅炉排烟温度的计算公式如下:锅炉排烟温度(℃)= 炉膛出口温度(℃)- 空气预热器出口温度(℃)- 烟气净过热器出口温度(℃)锅炉排烟温度的计算可以帮助判断燃烧是否充分,以及烟气冷凝和余热回收的潜力。

四、锅炉效率计算公式锅炉效率是指锅炉将燃料中的热能转化为蒸汽或热水的能力,它反映了锅炉的能量利用率。

锅炉效率的计算公式如下:锅炉效率(%)= 实际蒸发量(或供热量)/ 理论蒸发量(或供热量)× 100%其中,实际蒸发量是指锅炉每小时产生的蒸汽量或热水量;理论蒸发量是指锅炉在理想状态下的蒸汽量或热水量。

五、锅炉水处理计算公式锅炉水处理是指对锅炉水进行化学处理,以保证锅炉运行的安全可靠。

常用的锅炉水处理计算公式包括:1. 硬度计算公式:硬度(mg/L)= 水样中的钙离子(mg/L)+2.5 × 水样中的镁离子(mg/L)2. 硷度计算公式:硷度(mg/L)= 2.8 × 水样中的碱度(mmol/L)3. 水碱度计算公式:水碱度(mmol/L)= 碳酸盐碱度(mmol/L)+ 磷酸盐碱度(mmol/L)+ 氢氧化物碱度(mmol/L)以上是一些常用的锅炉计算公式,通过这些公式可以对锅炉进行容量、燃料消耗量、排烟温度、效率和水处理等方面的计算。

锅炉热力计算

I I 0 y ( 1 )I k 0,k/k Jg I I 0 y ( 1 ) I k 0 ,k /k J

对于空气预热器以外的各

对流受热面,漏风焓值

I

0 f

取冷空气温度(20~30℃) 计算

2/2

炉膛出口烟气温度的选择

炉膛出口烟气温度 为凝渣管或屏式过热器前的烟温 根据锅炉受热面的辐射和对流传热的最佳比值(辐射受热 面和对流受热面的金属耗量及总成本最小), 应为1250℃ 为防止对流受热面的结渣。则一般应取 <(ST-100)℃ 当没有可靠的灰熔点资料时,不应超过1050℃ 当 炉 膛出口 处 布置 着屏 式 受热 面时 , 一般 取 1100 ~ 1200℃ 对于易结渣的燃料, 应保持在1000~1050℃ 的水平

10/12

经验系数 M

M(P333)为考虑炉内火焰最高温度相对位置的经验系数,与 燃料性质、燃烧方式及燃烧器布置的相对高度等因素有关。可 由经验公式计算确定:M = A – B(xr +Δx )

xrhr/h 为燃烧器相对高度,hr、hl分别为燃烧器和炉 膛的高度,即从冷灰斗中心或炉底到燃烧器轴线和到炉膛出口 中心的高度

1/3

排烟温度与热空气温度的选择

最佳排烟温度 py 为燃料费用和尾部受热面金属费用总和最少时 所对应的排烟温度,同时还与锅炉的给水温度、燃料的性质等因素 有关。推荐值见表12-3

py 低,排烟热损失小,锅炉热效率高,节约燃料;但由于尾部受 热面的传热温压降低,金属耗量增多

热空气温度trk 主要取决于燃料的性质 着火性能好和水分低的燃料,可以采用较低trk;着火性能差或水 分较多的燃料,一般要求采用较高值。此外, trk值还与制粉系统的 干燥剂种类、锅炉的排渣方式等有关。推荐值见表12-4

6t锅炉省煤器的节能计算

6t/h锅炉省煤器的节能计算

一般省煤器受热面布置比较充足时,给水在其内的温度可达50-70℃,按60℃计算,6t/h锅炉满负荷时进水量为6000kg ×60=360000大卡=36万大卡。

相当于600kg蒸汽的热量,也就是说省煤器的吸热约为整台锅炉1/10,这就是安装省煤器的情况。

假若锅炉设计部分考虑省煤器,安装锅炉时未装设省煤器,排烟温度就会较高,排烟热损失就较大,一般排烟温度都达200℃以上,按200℃计算,太湖锅炉省煤器的排烟温度一般为160-170℃,按160℃计算200-160=40℃,6t/h锅炉的烟气量为14300Nm³/h,烟气的比热按0.33kcal/Nm³℃计算,0.33×40×14300=188760kcal/h。

也就是说一台6t/h锅炉,改装设省煤器的未装,每小时将造成热损失188760大卡,相当于5000大卡/kg的原煤188760/5000=37.75kg的发热量,每天将损失5000大卡/kg的原煤24×37.75=906.05kg。

锅炉热负荷的定义及供暖热负荷的计算方式

锅炉热负荷的定义及供暖热负荷的计算方式锅炉的热负荷,也就是单位时间内锅炉能产生的热量的大小,相当于一台锅炉的功率。

在选购锅炉的时候,得先确定好所需要的锅炉热负荷的大小,再进行锅炉的选购。

锅炉热负荷的单位一般有以下几种:千卡(大卡)/小时、吨/小时、千瓦/小时。

几种主要的热量单位首页我们得了解一下几种热量单位。

常用的几种热量单位主要有以下三种:1、大卡(Kcal):大卡也称为千卡,1千卡的热量等于将1公斤的水温度升高1℃所需要的热量。

2、瓦(W):瓦是瓦特的简称,是国际单位制的功率单位。

瓦特的定义是1焦耳/秒(1J/s),即每秒钟转换,使用或耗散的(以焦耳为量度的)能量的速率。

通常我们用千瓦来作单位。

1瓦=1焦耳(1W=1J/S)3、1吨:在锅炉热负荷中称的吨,是工程上所用的吨,又指1吨的蒸发量。

工程上是指在1小时内产生1吨蒸汽所需要的热量热量单位的换算方法这几种热量单拉的换算方法如下所示:1万大卡/小时≈11.63千瓦 1千瓦=0.086万大卡/小时 1吨蒸发量≈60万大卡/小时1万大卡/小时≈0.0166吨蒸发量 1吨蒸发量≈700千瓦 1千瓦≈0.0014吨蒸发量1吨蒸发量≈0.7MW 1MW≈1000千瓦怎么计算取暖热负荷知道了怎么热量计算单位,那么我们又如何对计算自己的需要多大的供暖热负荷呢?用这个公式就能计算出所需要的供暖热负荷的大小:Q=q(单位面积热负荷指标)×S供暖面积其中Q表示供暖热负荷的大小,q代表单位面积热负荷指标,s代表供0暖面积。

单位面积热负荷指标:对北京地区居民取暖q一般取60大卡/平方米小时,对新建经济房甚至可以取到45大卡/平方米小时;对办公大楼、商场、宾馆等可以取65~70大卡/平方米小时。

以上是锅炉热负荷的定义及供暖热负荷的计算方式,。

余热锅炉热力计算

ξ2=0.3164/(ρi*uc*dc/ui)^0.25

λ △pf1=λ*Lb*ρi*uc^2

2*Dc △pf2=λ*(L-Lb)*ρi*u^2

2*Di

△pf=△pf1+△pf2

进口管箱局部阻力系数 换热管入口阻力系数 保护套管突然缩小 阻力系数 入口局部阻力 换热管出口阻力系数 出口管箱阻力系数 出口局部阻力

z1=(Ti-Tb)/(To-Tb) △tm=ti-to/lnz1 Qq=3.6*K*A*△tm η=(Qq-Q)/Q x1=Hg-Hs x2=Hl-Hs

D=Q/(x1+w*x2)

三 阻力计算 1 换热管沿程阻力系数

ξ1=0.3164/Re^0.25

管口部分沿程阻力系数 2 换热管内沿程阻力降

套管沿程阻力降

Ah*Po*3600*273.16 pr=Cp*μ*1000/λ

Re=ρuDi/μ αi=0.023*E*Re^0.8*Pr^0.4

Di αo=3*(Q/A)^0.7*Ph^0.15

y1=1/αiΒιβλιοθήκη y2=Eiy3=Eo*Di/Do y4=Di/(αo*Do)

y5=δ*Di/(λ1*Dm) K=1/(y1+y2+y3+y4+y5)

产汽压力

Pq

饱和温度

Tb

饱和水的焓

HL

饱和水蒸气的焓

Hg

排污率 二 、 热力计算

1 管程气体的总放热量 有效放热量

2 换热管内径 换热管中径 管口内径 换热管流通面积 管口流通面积 换热面积

3 工艺气体的平均温度 工艺气体的平均压力 管程气体的平均比热 管程气体的平均黏度 管程气体的平均密度 管程气体的导热系数

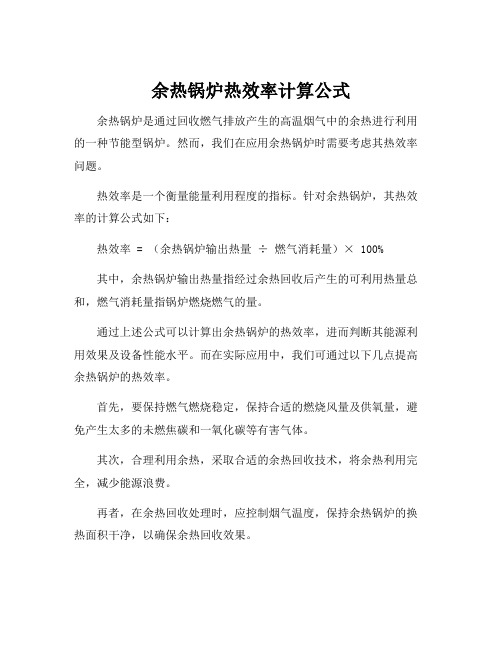

余热锅炉热效率计算公式

余热锅炉热效率计算公式

余热锅炉是通过回收燃气排放产生的高温烟气中的余热进行利用的一种节能型锅炉。

然而,我们在应用余热锅炉时需要考虑其热效率问题。

热效率是一个衡量能量利用程度的指标。

针对余热锅炉,其热效率的计算公式如下:

热效率 = (余热锅炉输出热量÷ 燃气消耗量)× 100%

其中,余热锅炉输出热量指经过余热回收后产生的可利用热量总和,燃气消耗量指锅炉燃烧燃气的量。

通过上述公式可以计算出余热锅炉的热效率,进而判断其能源利用效果及设备性能水平。

而在实际应用中,我们可通过以下几点提高余热锅炉的热效率。

首先,要保持燃气燃烧稳定,保持合适的燃烧风量及供氧量,避免产生太多的未燃焦碳和一氧化碳等有害气体。

其次,合理利用余热,采取合适的余热回收技术,将余热利用完全,减少能源浪费。

再者,在余热回收处理时,应控制烟气温度,保持余热锅炉的换热面积干净,以确保余热回收效果。

最后,定期对余热锅炉的设备进行检查、清理及维护,保证其设备运行正常,减少不必要的能源损失。

通过合理运用以上方法,我们可以在保证余热锅炉正常运行的同时,提高其热效率,节约能源并降低能源利用成本,为我们的生活和工业生产带来更多环保和经济效益。

余热锅炉产生的蒸汽 热力折算方法

余热锅炉产生的蒸汽热力折算方法介绍余热锅炉是一种能够将工业过程中产生的废热转化为可用能源的设备。

其作用是通过回收废热来产生蒸汽,进而转化为热能。

本文将探讨余热锅炉产生的蒸汽的热力折算方法。

为什么需要热力折算方法在工业生产过程中,很多设备产生的废热并没有得到有效的利用,导致了能源的浪费。

而余热锅炉的出现,则使得这些废热能够被回收利用,转化为可用的能源。

但是,将废热转化为蒸汽产生的热能需要进行折算,以便能够对热能的产量进行准确计量,制定合理的能源利用策略。

折算公式余热锅炉产生的蒸汽的热力折算方法可以通过以下公式计算:热力折算 = 蒸汽流量× (焓值 - 补偿损失)•蒸汽流量:指单位时间内由余热锅炉产生的蒸汽的流量,通常以吨/小时(t/h)来衡量。

•焓值:指蒸汽的焓值,单位为千焦耳/千克(kJ/kg)。

蒸汽的焓值与温度、压力以及含水量等因素有关。

•补偿损失:指由于设备自身运行和输送过程中的热量损失,其值通常以百分比的形式表示。

焓值的测量测量热力折算需要准确的焓值数据。

焓值可以通过实验测量获得,具体的测量方法包括:1.演绎法:通过测量蒸汽的压力和温度,使用热力学关系式计算得到焓值。

这种方法需要准确的仪器设备和复杂的计算过程。

2.直接测定法:使用热量测定仪器,如微型热量计或热流量计,直接测量蒸汽的热量。

这种方法精确度较高,但设备价格较贵。

3.间接测定法:以水为介质,通过测量水的温度变化和消耗的热量来计算蒸汽的焓值。

这种方法简单易行,并且精度相对较高。

补偿损失的计算在热力折算中,需要考虑设备自身运行和输送过程中的热量损失。

补偿损失通常包括以下几个方面:1.散热损失:指余热锅炉本身存在的热量损失,这是由于余热锅炉的物理结构和材料特性导致的。

2.输送损失:指蒸汽在输送过程中的热量损失,包括管道、阀门和节流装置等设备的传导和辐射损失。

3.排放损失:指余热锅炉产生的蒸汽在使用过程中无法完全利用,造成的能量损失。

余热锅炉热力计算

(Qgl/[(ibq-igs)+ρ (ibs-igs)]

四、部件计算参数 (一): 部件计算参数 1 烟管根数 2 烟管直径 3 烟管壁厚 4 管子长度 5 螺纹管节距 6 螺纹管槽深 7 烟气流通截面积 8 管束传热面积 9 当量直径 10 管束进口烟温 11 管束进口烟焓 12 管束出口烟温 13 管束出口烟焓

技术文件号: 共 12 页 第 5 页 余热锅炉 热力计算书

m mm ℃ kJ/Nm3 ℃ kJ/Nm3

名

称

符号 △td △tx α △t Qrp υ pj ω ν λ Pr Re Nu α κ S tb

单 ℃ ℃ ℃

位

公

式

及

计

算

数

值

14 最大温差 15 最小温差 16 温压系数 17 温压 18 烟气侧放热量 19 烟气计算温度 20 烟气平均流速 21 烟气运动粘度系数 22 烟气导热系数 23 烟气普朗特数 24 烟气雷诺数 25 努谢尔特数 26 螺纹管对流放热系数 27 烟气有效辐射层厚度 28 管子积灰层表面温度

单

位

公

式

及

计

算

数

值

39 凝渣管总吸热量 40 误差 41 允许误差 (三): 锅炉管束 1 管子类型 2 烟气冲刷方式 3 管子排列方式 4 管子直径 5 管子厚度 6 横向排数 7 纵向排数 8 横向节距 9 纵向节距 10 有效辐射层厚度 11 纵向冲刷长度 12 当量直径

kcal/kg Qf+Qcr 《标准》7.6.2条

上海夏能新能源科技有限责任公司 序号

d δ Z1 Z2 S1

mm mm mm mm mm

设计取定 设计取定 设计取定 设计取定 设计取定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一1蒸发量D 设计取定62蒸汽压力P 设计取定 2.453余热烟气量V 设计取定440004烟气温度ひ'设计取定6005进水温度t 设计取定1056过热温度t'设计取定2907理论氮气容积设计取定0.73138理论水蒸气容积设计取定0.08009理论RO 2容积设计取定0.060310理论O 2容积设计取定0.1284二1过热器受热面0.052先假定,后校核。

24.502过热器出口烟温0.090先假定,后校核。

578.083对流受热面0.900先假定,后校核。

296.764对流受热面出口烟温0.090先假定,后校核。

359.64三a 1管子类型设计取定2烟气冲刷方式设计取定3烟气与工质流向设计取定4管子排列方式设计取定5管径d 设计取定386管子厚度t设计取定 3.57横向宽度设计取定28008横向排数Z 1设计取定229纵向排数Z 2设计取定410横向节距S 1设计取定8511纵向节距S 2设计取定11012烟气流通面积F 设 计 值 3.02713对流受热面积H 设 计 值29.0014对流需要受热面积H'先假定,后校核。

24.515蒸汽流通截面f 设 计 值0.00830横向冲刷逆 流顺 排基本参数参数调整过热器结构计算光 管02NV o O HV 202ROV 02O Vb 1烟气入口温度ひ'设计给定6002烟气入口温焓I'查焓温表8593烟气出口温度ひ"先假定,后校核。

578.14烟气出口温焓I"1查焓温表8255误差0.0906烟气出口温焓I"I'-Q rp /j 8257保热系数j 设计取定0.9933.614796759蒸汽入口温度t'设计取定224.810蒸汽入口焓i'查特性表12802.711蒸汽出口焓i"查特性表23049.312蒸汽出口温度t"设计取定32013蒸汽平均比容υpj 查特性表20.0990914蒸汽流速w 19.89115蒸汽的普朗特数P r 查特性表2 1.0357116蒸汽运动粘性系数υ查特性表20.00000217蒸汽导热系数λ查特性表20.0000518雷诺数R eg 27232719工质侧对流放热系数α20.81820烟气平均温度θp (ひ'+ ひ")/2589.021有效辐射层厚度s 0.247822烟气压力p 选取0.123水蒸汽体积份额rH 2O 查烟气特性表0.08024三原子气体体积份额r q 查烟气特性表0.14025三原子气体辐射减弱系数k q 4.56126飞灰辐射减弱系数k h 027气体介质吸收力kps (k q +k h )ps0.113028烟气黑度a 0.106929烟气流速W y12.751热力计算8烟气侧放热量Q rp 1000D(i"-i'))14(9.0221-d s s d π4.08.0023.0reg gP R d λυgwdqq p r psr OrH )06.547.2)(100027337.01(2++-θkpse --1273273.3600+p FVθ100"""1⨯-I I I30比值σ2s 2/d 2.8931管束修正系数C s σ2≥2 1.0032管排修正系数C z 0.91+0.0125(Z2-2)0.9433管壁黑度a 30.8034灰壁温度t b 297.435烟气的绝对温度T θp +273862.0436管壁积灰层表面绝对温度T 3t b +273570.4037普朗特数P r 查空气及烟气特性0.6138运动粘性系数υ查空气及烟气特性0.00008839导热系数λ查空气及烟气特性0.0732640光管雷诺数R e 553141辐射放热系数αf 0.00842横冲对流放热系数αd 0.083043烟气侧放热系数α1αf +αd 0.091044热有效系数ψ设计取定0.6545传热系数K ψα1/(1+α1/α2)0.053246大端温压Δt d ひ"-t'353.347小端温压Δt x ひ'-t"28048对数温压Δt 315.249传热量Q cr KH'Δt148043850误差ΔQ0.052四1减温器类型设计取定面式减温器2最高出口蒸汽温度t 1设计取定3203最高出口蒸汽焓值h 1查特性表23049.34设计出口蒸汽温度t 2设计取定2905设计出口蒸汽焓值h 2查特性表22977.76蒸汽焓降△i计算结果-71.6五减温器对流换热管束xd x d Δt Δt l n)Δt Δt (-10011⨯-rp crrp Q Q Q TT T T aT 36.333311-1)(121+a )10(5.71000--⨯⨯υwd33.065.0)(2.0r zs P wd d C C υλa 1管子类型设计取定光管2烟气冲刷方式设计取定横向冲刷3管子排列方式设计取定顺排4管子直径d 设计取定515管子厚度t设计取定36横向高度设计取定14207横向排数Z 1设计取定368纵向排数Z 2设计取定389横向节距S 1设计取定9010纵向节距S 2设计取定10511对流受热面积H 设 计 值302.512需要传热面积H'设 计 值296.813烟气流通截面面积F 设 计 值2.049b 1进口烟温ひ′由前一部件出口烟气温度获得5782进口烟焓I ′查焓温表825.53出口烟温ひ″先假定,后校核。

359.64烟气出口温焓I"1查焓温表5015误差0.0906烟气出口温焓I"I'-Q rp /j 5007保热系数j 设计取定0.99322.0141661439进水温度t 设计取定10510进水焓值i'查特性表344211蒸汽温度t bh 查特性表122512蒸汽焓值i"查特性表1280313比值σ2s 2/d2.0614管束修正系数C s σ2≥21.0015管排修正系数C z0.91+0.0125(Z2-2)0.8916烟气平均温度ひp(ひ'+ ひ")/2468.9管束结构计算管束热力计算8烟气侧放热量Q rp 1000D(i"-i')17烟气平均流速W 16.218有效辐射层厚度s 0.166419烟气中水蒸汽容积份额r H2O 查烟气特性表0.080020三原子气体容积份额r q 查烟气特性表0.140221气体减弱系数k q 5.95122飞灰辐射减弱系数k h 023气体介质吸收力kps (k q +k h )ps 0.099025管壁积灰层表面温度t bt bh +2525026管壁黑度a 30.8027烟气的绝对温度T θp +273741.8628管壁积灰层表面绝对温度T 3t b +273522.8129烟气黑度α0.094330普朗特数P r 查空气及烟气特性0.6331运动粘性系数υ查空气及烟气特性0.00006832导热系数λ查空气及烟气特性0.0629133光管雷诺数R e1210934辐射放热系数αf 0.00535对流放热系数αd 0.084436热有效系数ψ0.6537大端温压Δt d ひ'-t bh 35338小端温压Δt x ひ"-t bh134.839对数温压Δt 226.840传热系数K ψ(αd +αf )0.05841传热量Q cr KH d Δt1403864742误差ΔQ0.900xd x d Δt Δt ln)Δt Δt (-10011⨯-rp crrp Q Q Q )14(9.0221-d s s d π273273.3600+p F V θqq p r psr OrH )06.547.2)(100027337.01(2++-θkpse --1TT T T aT 36.333311-1)(121+a )10(5.71000--⨯⨯υwd33.065.0)(2.0r zs P wd d C C υλt/hMPaNm3/h‴‴‴m3/m3m3/m3m3/m3m3/m3设计值m2过热器烟气速度12.75m/s29.00m2‴过热器工质速度19.89m/s‴m2对流管烟气速度16.2m/s302.5m2‴对流管工质速度—m/s‴光管向冲刷逆流顺排mmmmmm排排mmmmm2m2m2m2‴kJ/Nm3‴kJ/Nm3%kJ/Nm3kJ/Nm3kJ/h‴kJ/kgkJ/kg‴m3/kgm/s—m2/s kW/(m℃)kW/(m2‴)℃mMPa——1/(MPa·m) 1/(MPa·m) 1/(MPa·m)—m/s——‴KK—m2/s kW/(m·℃)—kW/(m2‴)kW/(m2‴) kW/(m2‴)kW/(m2‴)‴‴‴kJ/h%‴kJ/kg‴kJ/kgkJ/kgmm mm mm 排排mm mm m2 m2 m2‴kJ/Nm3‴kJ/Nm3 % kJ/Nm3kJ/Nm3 kJ/h ‴kJ/kg ‴kJ/kg——‴m/sm1/(m.MPa) 1/(MPa·m) 1/(MPa·m)‴KK——m2/s kW/(m·℃)—kW/(m2‴) kW/(m2‴)‴‴‴kW/(m2‴)kJ/h%。