MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

锌锰系电解磷化膜工艺的研究

20 1

2 40

0

0

mm×1mm。磷 化 处 理 工 艺 流 程 为 : 样 打磨 一 常 试 温 水洗 一 化学 除 油 ( % 金 属 洗 涤 剂 ,5o 洗 净 为 4 7 C,

止 ) 热水 洗 ( 0— 0 ℃ ) 常 温 水 洗 一 酸 洗 ( % 一 5 6 一 5 H 14 ) 常 温水 洗一 电解 磷 化 ( 0— 0 g L马 C ,0 一 6 7 / 日夫 盐 ;0~6 / 5 0 g L硝 酸 锌 ; 3~5 g L N F; / a 2~1 0 L 硝酸 锰 ; 3 g L添 加 剂 A; 量 添 加 剂 B) 1~ / 适 一 常温 水洗 一 吹干 。

21 年 2 02 月

电 镀 与 精 饰

第 3 卷第 2 总 27 4 期( 2 期)

・ 7・ l

文章 编 号 :0 13 4 ( 0 2 0 -0 7 0 1 0 —8 9 2 1 ) 2 0 1 -4

锌 锰 系 电解 磷 化 膜 工 艺 的研 究

郝建 军 , 王 崇蕊 刘新 院 董春 艳 崔媛媛 张丽丽 , , , , ,

,

sl sry eteet c e cl esrmet,cn ige c o i ocp ( E at pa s,l r h mi aue ns sa nn l t nm c soe S M)a dXR to . e t co am er r n D me d R — h

s ls s o d t a o a tp s hae c a i g wi e d e s a e tu t e wa o e f r ee toy i u t h we h ta c mp c ho p t o tn t n e l —h p d sr cur sf r d a t lc r ltc h m e

锰系磷化说明书

锰系磷化说明书 The manuscript was revised on the evening of 2021高温锰系黑色磷化液说明书一/本品能在钢铁上形成一种晶体状的锰系磷化膜,这层磷化膜能提高工件的耐磨性和耐腐蚀性能,磷化膜具有很强的吸附性,当浸泡了合适的油后具有高效的耐磨损效果,主要由磷酸铁和磷酸锰组成。

这种处理工艺能降低工件如活塞,活塞环,衬垫,凸轮轴,推杠,马达座及类似承载表面的磨损。

其他优点可归纳如下:锰系磷化处理使运动工件迅速跑合,防止承载表面之间金属与金属的直接接触,不会出现划伤或粘结。

由于磷化膜吸油,增加了处理过的表面的润滑作用。

消除了金属在机械加工中留下的刮痕。

延缓了腐蚀作用,因此也可以用作防腐底层。

可适用于汽车,摩托车,船舶,等高速运转零部件的减磨自润滑功能膜层处理。

以及工具,刀刃及较高标准要求标准件的耐摩,耐腐蚀处理。

二.产品特性1.高倍浓缩酸性液体。

2.用于钢铁表面的防腐耐摩处理。

3.也可以用于压铸件的处理。

4.在钢铁表面形成一层黑色的磷酸锰盐层。

5.符合甚至超过国标盐雾实验。

6..环保.安全,操作方便,废水处理简单/三.作业管理标准:管理项目管理标准1.皮膜建浴浓度:1比5(20%)2.全酸度(TA) :祥见本公司内部说明3.游离酸(FA):祥见本公司内部说明4.温度(Temp) 92-98℃.5.时间(Time) 8-20分钟6.限更新周期 12个月四.工艺流程:1.除油(XH-400)--水洗—除锈—水洗—表调(XH-28)--磷化(XH-575)---水洗—干燥或脱水防锈油(XH-300)?五.及添加方法:1.使用仪器及试剂:吸球、吸管、烧杯、 NaOH、酚酞(PP)、溴酚蓝(BPB)2.测量方法:(1)全酸度(TA):取槽处理10mL加酚酞(PP)指示剂3-5滴,再用 NaOH滴定,颜色由无色变至粉红5-10秒不褪色,即为其终点,此时所消耗 NaOH之毫升数,即为其全酸度之度数。

磷化的技术工艺手册

磷化的技术工艺手册磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

1 基本原理磷化过程包括化学与电化学反应。

不同磷化体系、不同材质的磷化反应机理比较复杂。

虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。

在很早以前,曾以一个化学反应方程式简单表述磷化成膜机理:8Fe+5Me(H2PO4)2+8H2O+H3PO4 Me2Fe(PO4)2·4H2O(膜)+Me3(PO4)·4H2O(膜)+7FeHPO4(沉渣)+8H2↑Me为Mn、Zn 等,Machu等认为,钢铁在含有磷酸及磷酸二氢盐的高温溶液中浸泡,将形成以磷酸盐沉淀物组成的晶粒状磷化膜,并产生磷酸一氢铁沉渣和氢气。

这个机理解释比较粗糙,不能完整地解释成膜过程。

随着对磷化研究逐步深入,当今,各学者比较赞同的观点是磷化成膜过程主要是由如下4个步聚组成:①酸的浸蚀使基体金属表面H+浓度降低Fe – 2e→ Fe2+2H2-+2e→2[H] (1)+H2②促进剂(氧化剂)加速[O]+[H] → [R]+H2OFe2++[O] → Fe3++[R]式中[O]为促进剂(氧化剂),[R]为还原产物,由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面H+浓度急剧下降。

同时也将溶液中的Fe2+氧化成为Fe3+。

③磷酸根的多级离解H3PO4 = H2PO4-+H+ = HPO42-+2H+ = PO43-+3H-(3)由于金属表面的H+浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终为PO43-。

④磷酸盐沉淀结晶成为磷化膜当金属表面离解出的PO43-与溶液中(金属界面)的金属离子(如Zn2+、Mn2+、Ca2+、Fe2+)达到溶度积常数Ksp时,就会形成磷酸盐沉淀Zn2++Fe2++ PO43-+H2O→Zn2Fe(PO4)2·4H2O↓(4)3Zn2++2PO43-+4H2O=Zn3(PO4)2·4H2O↓(5)磷酸盐沉淀与水分子一起形成磷化晶核,晶核继续长大成为磷化晶粒,无数个晶粒紧密堆集成磷化膜。

MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

2021新版《锌系磷化液制造技术工艺配方精选汇编》

2021新版《锌系磷化液制造技术工艺配方精选汇编》《锌系磷化液制造技术工艺配方精选汇编》收录了锌系磷化液制造技术工艺配方、生产工艺配方、制作方法,涉及国际领先技术配方。

1 新型锌系低渣磷化剂及制备方法以水为溶剂,包括成膜物质、酸度调节剂、第一促进剂、第二促进剂、第三促进剂、螯合剂和络合剂,其重量比为:成膜物质21-40%、酸度调节剂10-20%、第一促进剂0.1-0.5%、第二促进剂0.001-0.01%、第三促进剂0.3-0.8%、螯合剂0.5-1.5%、络合剂1-5%和余量的水。

本发明在使用过程中能耗低、沉渣少、维护方便,经产品处理后形成的磷化膜的质量稳定,进而提高金属的综合性能。

2 新型锌锰系磷化液及其制备方法包括磷酸5-15份、氧化锌10-15份、十二烷醇2-7份、氯化钙1-1.5份、硫酸钙2-5份、硝酸锰4-6份、柠檬酸2-5份、过硼酸钠1-2份、聚乙烯醇3-4份、羟甲基纤维素钠1-3份和促进剂0.1-0.5份。

同时公开了其制备方法,通过添加特定重量含量的聚乙烯醇对锌锰磷化液中的锰离子、钙离子、锌离子形成的复合镀层具有促进作用,其对钢铁编码处理后能得到具有较佳防腐效果的磷化膜,且磷化液稳定,存放时间长。

3 高温锰锌系磷化处理溶液及磷化工艺该高温锰锌系磷化处理溶液包括浓度是40-60g/L的硝酸锰、25-35g/L的硝酸锌、20-40g/L的磷酸二氢锌、5-10g/L的氯化钙以及10-20mL/L的磷酸。

本发明提供了一种绿色环保、可形成致密膜层、对零组件的表面粗糙度影响小以及可显著提高零件耐蚀性的高温锰锌系磷化处理溶液及磷化工艺。

4 免水洗锌钙系磷化剂、金属件及其表面磷化处理方法免水洗锌钙系磷化剂用于在金属件表面形成皮膜,以1000重量份计,其包括如下重量份数的成分:10-30份磷酸二氢锌,5-15份磷酸二氢钙,5-10份的磷酸钛,6-12份磷酸,12-18份酒石酸、5-10份磷酸三钠和余量水。

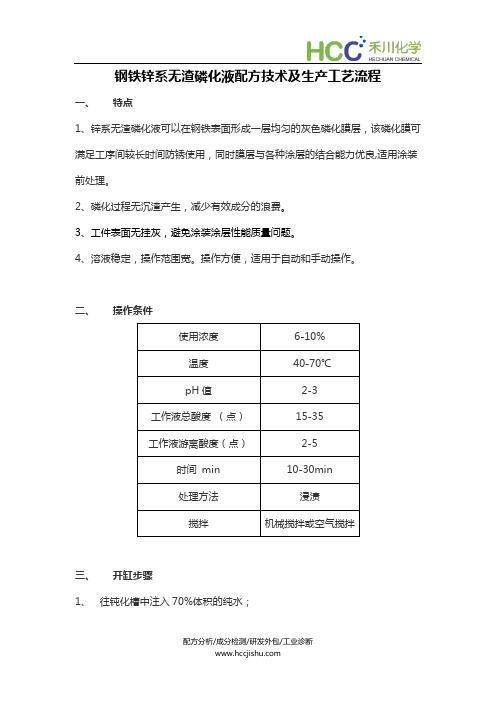

钢铁锌系无渣磷化液配方技术及生产工艺流程

钢铁锌系无渣磷化液配方技术及生产工艺流程

一、特点

1、锌系无渣磷化液可以在钢铁表面形成一层均匀的灰色磷化膜层,该磷化膜可满足工序间较长时间防锈使用,同时膜层与各种涂层的结合能力优良,适用涂装前处理。

2、磷化过程无沉渣产生,减少有效成分的浪费。

3、工件表面无挂灰,避免涂装涂层性能质量问题。

4、溶液稳定,操作范围宽。

操作方便,适用于自动和手动操作。

二、操作条件

三、开缸步骤

1、往钝化槽中注入70%体积的纯水;

2、加入所需量的钝化液,再加纯水至操作液位,搅拌均匀;

3、测量磷化液的pH值,用磷酸或10%的氢氧化钠溶液调整pH值至2-3;

4、加热至规定温度。

四、工艺流程

除油→多道水洗→酸洗→水洗→表调→磷化→水洗→热水洗→热风干燥→

60-80℃烘干→涂装或浸油

处理前处理后禾川化学专注精细化学品配方技术服务,成立五年来,一直以技术储备,人才储备为发展基础,不断摸索分析检测的方法如何最大化应用至企业产品研发中。

首次提出运用大型光谱仪器分析技术,辅助企业自主创新、产业升级转型的理念;先后为全球500企业在内近3500家企业、科研所,提供了整套配方技术服务方案。

经历近五年积淀,在精细化学品领域(工业清洗、表面处理、水处理、纺织印染、加工制造、日化洗涤、胶黏剂、功能性助剂)形成自身专长;在精细化学品领域已形成具有一定影响力的配方服务机构。

禾川化学自主研发成功超过100个项目,拥有陶化液、黑孔液在内28篇专利技术。

锰系磷化液配方

锰系磷化液配方

锰系磷化液是一种表面处理液体,可以在金属表面形成一层锰磷化物膜,起着防锈保护作用。

锰系磷化液的配方决定了其性能和使用效果。

本篇文章将介绍一种常用的锰系磷化液配方。

配方:

1. 25-35g/L的磷酸二氢钾;

2. 20-35g/L的硫酸锰(MnSO4);

3. 2-5g/L的氯化铵(NH4Cl);

4. 0.5-1.5g/L的十二烷基苯磺酸钠(SDBS)。

制备过程:

1. 将磷酸二氢钾逐渐加入蒸馏水中,搅拌均匀,加入硫酸锰,继续搅拌,直至完全溶解。

2. 将氯化铵慢慢加入溶液中,继续搅拌至完全溶解。

3. 加入十二烷基苯磺酸钠,继续搅拌均匀。

使用方法:

1. 首先清洗金属表面,去除表面油垢和氧化物等。

2. 将金属件浸入锰系磷化液中,浸泡时间通常为10-20分钟。

3. 取出金属件,用清水冲洗干净,放置静止空气中自然干燥。

特点:

1. 该配方中含有氯离子,可提高磷化速度和磷化膜的致密性。

2. 锰酸盐的存在,可增加磷化膜的厚度和硬度,提高耐腐蚀性。

3. 十二烷基苯磺酸钠是表面活性剂,可以改善液体的性能和扩散性。

需要注意的是,锰系磷化液的配方根据不同的金属材质和表面处理要求,可能会有所调整。

同时,在使用锰系磷化液时,需要注意保护好自己的皮肤和呼吸系统,减少对人体的伤害。

磷化原理及工艺

磷化原理及工艺中文名称:磷化英文名称:phosphatizing其他名称:磷酸盐处理定义:把工件浸入磷酸盐溶液中,使工件表面获得一层不溶于水的磷酸盐薄膜的工艺。

所属学科:机械工程(一级学科);机械工程(2)_热处理(二级学科);化学热处理(三级学科)磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

磷化处理工艺应用于工业己有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。

磷化膜用作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross 于1869年获得的专利(B.P. N o.3119)。

从此,磷化工艺应用于工业生产。

在近一个世纪的漫长岁月中,磷化处理技术积累了丰富的经验,有了许多重大的发现。

一战期间,磷化技术的发展中心由英国转移至美国。

1909年美国T.W.Coslet将锌、氧化锌或磷酸锌盐溶于磷酸中制成了第一个锌系磷化液。

这一研究成果大大促进了磷化工艺的发展,拓宽了磷化工艺的发展前途。

Parker防锈公司研究开发的Parco Power配制磷化液,克服T许多缺点,将磷化处理时间提高到lho 1929年Bonderizing磷化工艺将磷化时间缩短至10min, 1934年磷化处理技术在工业上取得了革命性的发展,即采用了将磷化液喷射到工件上的方法。

二战结束以后,磷化技术很少有突破性进展,只是稳步的发展和完善。

磷化广泛应用于防蚀技术,金属冷变形加工工业。

这个时期磷化处理技术重要改进主要有:低温磷化、各种控制磷化膜膜重的方法、连续钢带高速磷化。

当前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省能源进行。

原理及应用磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。

磷化与酸洗的区别

磷化与酸洗的区别磷化工艺的早期应用是防锈,钢铁件经磷化处理形成一层磷化膜,起到防锈作用。

经过磷化防锈处理的工件防锈期可达几个月甚至几年(对涂油工件而言),广泛用于工序间、运输、包装贮存及使用过程中的防锈,防锈磷化主要有铁系磷化、锌系磷化、锰系磷化三大品种。

铁系磷化的主体槽液成分是磷酸亚铁溶液,不含氧化类促进剂,并且有高游离酸度。

这种铁系磷化处理温度高于95℃,处理时间长达30min以上,磷化膜重大于10g/m2,并且有除锈和磷化双重功能。

这种高温铁系磷化由于磷化速度太慢,现在应用很少。

锰系磷化用作防锈磷化具有最佳性能,磷化膜微观结构呈颗粒密堆集状,是应用最为广泛的防锈磷化。

加与不加促进剂均可,如果加入硝酸盐或硝基胍促进剂可加快磷化成膜速度。

通常处理温度80~100℃,处理时间10~20min,膜重在7.5克/m2以上。

锌系磷化也是广泛应用的一种防锈磷化,通常采用硝酸盐作为促进剂,处理温度80~90℃,处理时间10~15min,磷化膜重大于7.5g/m2,磷化膜微观结构一般是针片紧密堆集型。

防锈磷化一般工艺流程:除油除锈——水清洗——表面调整活化——磷化——水清洗——铬酸盐处理——烘干——涂油脂或染色处理通过强碱强酸处理过的工件会导致磷化膜粗化现象,采用表面调整活化可细化晶粒。

锌系磷化可采用草酸、胶体钛表调。

锰系磷化可采用不溶性磷酸锰悬浮液活化。

铁系磷化一般不需要调整活化处理。

磷化后的工件经铬酸盐封闭可大幅度提高防锈性,如再经过涂油或染色处理可将防锈性提高几位甚至几十倍一、磷化原理1、磷化工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

2、磷化原理钢铁件浸入磷化液(由Fe(H2PO4)2 Mn(H2PO4)2 Zn(H2PO4)2 组成的酸性稀水溶液,PH值为1-3,溶液相对密度为1.05-1.10)中,磷化膜的生成反应如下:吸热3Zn(H2PO4)2 Zn3(PO4)2↓+4H3PO4或吸热吸热3Mn(H2PO4)2 Mn3(PO4)2↓+4H3PO4吸热钢铁工件是钢铁合金,在磷酸作用下,Fe和FeC3形成无数原电池,在阳极区,铁开始熔解为Fe2+,同时放出电子。

锌锰系磷化液

YL-406锌锰系磷化液

本品在中温条件下,采用浸渍方式使用,适用于汽车、摩托车、家用电器等行业的钢铁工件涂装前的磷化处理。

可与电泳、喷漆等工艺配套使用。

一、技术指标

二、主要特点

1、使用过程中操作简便,易于管理。

2、不含毒性大、稳定性差、污染环境的亚硝酸钠。

槽液稳定性好,使用寿命长,综合成本低。

3、磷化膜挂灰少,晶体呈柱状或粒状,耐蚀性好。

三、使用方法及工艺参数

1、处理工艺:除油→水洗→除锈→水洗→表调→磷化→水洗→自然晾干或烘干。

2、按10%配比,加入3.5kg中和剂,搅拌均匀即可使用。

3、工艺参数:

FA:4.0~6.0Pt 表调浓度:3~5‰处理时间:10~30min

TA:27~35Pt 浸渍时间:1~2min 处理温度:75±5℃

4、补充和调整:每吨工作液补充加本品浓缩液3㎏,总酸度上升1pt,游离酸度升高0.2pt,每加1.6㎏中和剂,游离酸降低1pt。

槽液使用一段时间后会出现沉渣,须过滤除去,以免影响磷化效果。

四、包装与储运

本品采用30kg塑料桶包装,储运温度不低于0℃。

特别声明:本公司所提供的技术信息基于本公司对现有产品的认识,用户对本公司提供的产品,应该进行试验以验证是否适合所拟订的工艺和用途,对于使用过程影响因素很多,提醒用户不可未经试验就照搬使用。

锌锰系磷化工艺标准

锌锰系磷化工艺标准磷化是一种将金属表面与磷酸盐反应生成磷化物保护层的化学处理方法。

在锌锰系磷化工艺中,锌和锰均是主要原料,锌用于提供锌离子,锰用于调整反应条件。

锌锰系磷化工艺可用于钢铁、锌合金等金属的表面防腐保护,在汽车、电子、冶金等行业中广泛应用。

一、工艺条件1.温度:磷化过程中的温度应控制在25℃-70℃范围内,以提高反应速率。

2.pH值:磷化液的pH值应在2.0-6.5之间,过高或过低都会影响磷化效果。

3.时间:磷化时间应根据不同金属材料的厚度和硬度进行调整,一般为2-5分钟。

二、工艺步骤1.表面预处理:金属表面应先进行脱脂处理,去除表面的油污和杂质,以提高磷化效果。

2.磷化液配置:按照一定比例将锌盐和锰盐加入水中,搅拌均匀,形成磷化液。

3.磷化:将待处理金属浸泡在磷化液中,控制好温度和时间,让金属表面与磷化液中的锌离子发生反应,生成磷化物保护层。

4.水洗:磷化后的金属应经过充分的清洗,将多余的磷化液和金属碎屑等物质洗净。

5.干燥:将金属材料进行干燥,以防止水分残留导致锈蚀。

6.脱水处理:将磷化后的金属材料进行脱水处理,提高涂层的附着力和光洁度。

三、工艺控制1.温度控制:应根据金属材料的特性和磷化液的配方,合理控制磷化液的温度。

2.pH值控制:通过加入碱性物质或酸性物质来调整磷化液的pH值,确保营造适合磷化反应进行的环境。

3.时间控制:根据所需的磷化层厚度和磷化液的性能,合理控制磷化时间。

4.搅拌控制:通过适当的搅拌来增加磷化液与金属表面的接触面积,促进磷化反应的进行。

四、工艺评估1.磷化液浓度:定期检测磷化液的锌离子和锰离子浓度,确保在适宜范围内。

2.磷化层厚度:通过测量磷化层的厚度来评估磷化效果,确保达到所需的保护效果。

3.磷化涂层质量:对磷化涂层进行密度、硬度、耐腐蚀性等指标的检测,确保其质量。

以上为锌锰系磷化工艺标准的基本内容,通过合理控制工艺参数和定期进行评估检测,可以保证磷化涂层的质量和性能。

高温猛系磷化工艺流程及技术要求

高温猛系磷化工艺流程及技术要求高温猛系磷化是一种重要的表面处理工艺,可以提高金属表面的耐蚀性和耐磨性。

High-temperature rapid phosphating is an important surface treatment process that can improve the corrosion resistance and wear resistance of metal surfaces.高温猛系磷化工艺流程包括浸洗、酸洗、水洗、磷化、水洗和封闭等步骤。

The process of high-temperature rapid phosphating includes immersion, pickling, rinsing, phosphating, rinsing, and sealing.该工艺要求严格控制磷化液的温度、PH值和成分浓度。

This process requires strict control of the temperature, pH value, and concentration of the phosphating solution.磷化液的温度通常在85°C到95°C之间。

The temperature of the phosphating solution is usually between 85°C and 95°C.PH值要在2.0到2.5之间,成分浓度要根据工件材料来调整。

The pH value should be between 2.0 and 2.5, and the concentration of the solution should be adjusted according to the material of the workpiece.磷化液的配方要根据不同的金属材料和要求进行调整。

锌系磷化液配方及各组分详细说明

锌系磷化液配方及各组分详细说明(一)转化膜概述1906年,Coslett以专利的形式率先阐明了磷化过程,或许也正是他让人们更多地熟知了磷酸盐转化膜的形成机理。

简单讲,当时的实验过程是他将铁屑放在热的磷酸溶液中直到出现饱和状态。

这种饱和溶液在钢铁的表面生成一种似结晶状的磷酸铁转化膜,过程如下:1. Fe + 2H3PO4 = Fe(H2PO4)2 +H22. Fe + Fe(H2PO4)2 = 2FeHPO4(不溶) + H23. Fe + 2FeHPO4 = Fe3(PO4)2(不溶) + H2反应速度很慢,通常需要几个小时才能生成适合油漆底层的转化膜,况且耐蚀性也不好,但膜层不容易轻易擦掉。

之所以能形成这层膜,是因为铁的表面与酸接触发生反应消耗了酸,导致PH值升高,促使2、3两个反应的进行,直至整个膜的形成、酸蚀的停止。

这些反应伴随氢气的产生,在钢铁的表面形成薄薄的气体阻挡膜,或许正是这一点,成膜需要很长的时间。

二十世纪三十年代,促进剂被使用在处理槽中,磷化时间大为缩短。

这些促进剂通常都是氧化剂,如硝酸盐,它们消除或减少了氢气薄膜的形成,使反应以更快的速度进行。

添加促进剂的另外一个好处是磷化膜由氧化铁和磷酸铁的混合物组成,这种膜同没有促进剂的磷酸亚铁膜相比具有更好的防腐蚀性能。

4Fe + 4H2PO4- + 6[O] = 2FePO4 + Fe2O3 + 2HPO42- + 3H2O当然,这种磷化膜的形成过程也必然伴随着沉渣的生成,这是因为阳极区溶解的铁扩散穿过反应界面进入溶液,被氧化生成不参与成膜的不溶性磷酸铁。

铁系磷化被发现、应用不久,人们又制备了磷酸锌转化膜。

除了锌元素进入膜层,这种膜的结构和性能类似于上面讲述的膜层。

它由两部分结晶构成:H相Zn3(PO4)2·4H2O和P相Zn2Fe(PO4)2·4H2O.膜层中的亚铁离子来自钢铁件阳极区酸的侵蚀。

Fe + 2H3PO4 = Fe(H2PO4)2 +H2金属溶解时,界面的PH值升高,导致金属表面可溶的磷酸二氢盐向不溶的磷酸盐转化。

MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

高温锰磷化工艺分析

·机械制造研究·吴元徽,等-高温锰磷化工艺分析吉0日同Irm锰磷化工艺分析吴元徽1,陈加国1,蒋泉荣2(1.南京TqV职业技术学院.江苏南京210046;2.南京威孚金宁有限公司,江苏南京210061)摘要:分析了一种高温锰磷化工艺,讨论槽液各参数的变化对磷化膜品质的影响、槽液的控制管理及磷化膜的检测,总结工艺控制的要点,获得稳定良好的磷化膜。

关键词:锰磷化;磷化膜;耐磨性;覆盖率中图分类号:TG]7;TQ021.8文献标识码:B文章编号:1671-5276(2009)03-0092-02TechnologyAnalysisofManganesePhosphorunderHighTemperatureV/UYuan—huil,CHENJia—guo‘,JIANCQu&n-LOn92(1.NanjingInstituteofIndustryTechnology,Nanjing210046,China;2.NanjingWeifuJinningCo.,Ltd.,Nanjing210061,China)Abstract:InthisarticleisE1.kindoftechnologicalanalysisofmanganesephosphorunderhightemperatureisintroduced.Theinfluence011thequal*tyofphosphidenlmwithparameterchangeofliquid.thecontrolmanagemantofliquidingrooveandinspectionofphosphidefilmarediscussed.Theessentialsoftechnologicalcontrol拍surnmarized.Sostableandexcellentphosphidefilmbobtained.Keywords:manganesephosphor;phosphorfilm;wearabiliIy;overlay0前言钢铁零件在含锰的磷酸溶液中处理后,会在表面形成一层难溶于水的锰盐磷化膜,该膜层主要由磷酸锰和酸式磷酸锰铁组成…。

什么是磷酸盐皮膜处理

什么是磷酸盐皮膜处理金属制品若能经常保持一定的光泽,是多么美丽的事啊!然而,这仅是一种理想,金属已变色或生锈腐蚀以至变形,不能发挥其原来的机能。

因此,对金属所造出来的日用品、机械、建筑物、汽车,甚至高级美术品的表面,必须想办法来处理以防止前述的变化。

那么,防止金属表面的变化有什么方法呢?大致上,有电镀、化学镀、染色法、阳极酸化法、涂装法、化学处理法、喷镀法、表面硬化法、其他等方法。

通常,金属产品都采用上述某种方法来处理。

Pallond处理法就是把这些处理法之中化学处理法的一种。

是钢铁上产生磷酸盐皮膜方法的总称。

磷酸盐皮膜化成是一种腐蚀反应,将腐蚀成份停留在金属表面,用巧妙的方法利用腐蚀生成物变成一种皮膜。

磷酸盐皮膜药品是由磷酸(H3PO4)与第一磷酸盐[Me(H2PO4)2…Me是Mn、Zn等二价金属]所组成,其生成机理如下:⑴Fe(被处理物)+2 H3PO4→Fe(H2PO4)2+2H2⑵Me(H2PO4)2→Me HPO4+2H3PO4⑶3Me HPO4→Me3(PO4)2+H3PO4(皮膜主要成分)首先,被处理品预处理液接触后即引起⑴的反应。

然后,产生氢而溶解于液中,因此,处理液全体的H3PO4→减少了,为了要恢复所减少的H3PO4,继续引起⑵及⑶的反应。

结果,处理品表面产生不溶性的Me3(PO4)2、XH2O·Me HPO4、H2O的皮膜。

这样所得的磷酸盐皮膜的性质有:⑴所造出来的皮膜是无机质的⑵是由化学反应所造出来的皮膜⑶皮膜是电气的不良导体⑷皮膜是多孔性等妥善利用这些特质而决定磷酸盐皮膜法的价值。

金属涂装一定先做好底子防锈处理新建筑物外面或路侧隔栏,道路表识等,在室外所使用的金属制品以非常漂亮的颜色涂装,不仅增加本身的美观,也增加都市或环境的美观。

但是,外观上看起来很坚固的这些金属制品,在世外景日晒雨淋,其原来的金属(特别是铁材)及很容易生锈腐蚀,若果涂装以前,未做好或疏忽底子的防锈处理,那么,不久即发生绣斑,逐渐扩大,以致涂料剥落,变成很难看的样子。

锰系磷化厚度

锰系磷化厚度锰系磷化厚度是指在锰合金表面形成的一层磷化物的厚度。

锰合金是一种重要的金属材料,具有优异的力学性能和耐腐蚀性能。

而锰系磷化厚度则是决定锰合金表面性能的重要因素之一。

锰系磷化厚度对于锰合金的性能有着重要影响。

首先,它可以提高锰合金的耐腐蚀性能。

磷化物具有良好的抗腐蚀性能,可以防止氧气、水分和其他腐蚀介质对锰合金表面的侵蚀,延长其使用寿命。

其次,锰系磷化厚度还可以提高锰合金的硬度和耐磨性。

磷化物具有较高的硬度,可以增加材料表面的抗划伤和抗磨损能力,提高其使用寿命。

那么如何控制锰系磷化厚度呢?首先需要选择适当的工艺条件。

通常情况下,采用酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗-酸洗- 预处理、磷化处理、后处理等工艺步骤,可以获得较为理想的锰系磷化厚度。

其次,需要控制磷化液的成分和温度。

磷化液的成分和温度对于锰系磷化厚度有着重要影响。

合理选择磷化液的成分和温度,可以控制锰系磷化厚度在一定范围内。

锰系磷化厚度的测量方法有很多种,常用的有重量法、显微镜法、电子显微镜法等。

这些方法可以准确地测量锰系磷化厚度,并对其进行评估。

总之,锰系磷化厚度是决定锰合金表面性能的重要因素之一。

通过控制适当的工艺条件和磷化液成分,可以获得理想的锰系磷化厚度,提高锰合金的耐腐蚀性能、硬度和耐磨性。

锰系磷化厚度的测量方法也为我们提供了准确评估锰合金表面性能的手段。

在今后的研究和应用中,我们应该进一步深入探究锰系磷化厚度对锰合金性能的影响,以提高锰合金的应用价值和推动相关领域的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

2.2 政府文件2.2.1 规范、标准、手册以下标准、规范、手册构成本文件的扩展规范,除非另有规定,文件的条款罗列于国防部标准索引及补充规范中,并应用在招标文件内(见6.2)规范国防部MIL-PRF-3150 润滑油防腐剂媒介MIL-PRF-16173 防腐蚀化合物溶剂稀释冷态喷浆(除非另有说明,联邦和军事规格、标准和手册可从标准化文档桌上获得副本,大厦4层,罗宾斯大道700号,费城,宾夕法尼亚州 19111-5094)2.2 非政府出版文件以下文件形成该文件的扩展规范,除非另行说明,国防部采用的该文件条款均罗列于国防部规范标准索引的招标文件中(见6.2)。

美国试验材料学会(ASTM)ASTM B 117 盐雾试验ASTM F 519 机械法电镀氢脆测试、飞机维修化工方法(申请复印件请联系美国国家测试与标准协会,地址100Barr harbor drive, west conchohocken, PA 19428-2959)(非政府标准及其他出版物可以从制作或发行该文件的组织机构处获得,同样也可以通过图书馆或其它信息服务渠道)2.3 2.4 优先原则。

当该标准文本与引用文件发生冲突时,优先选择文本文件。

但是,除非有特殊说明,该文件不得取代应用法律和规则。

3 要求3.1产前检查除非另有规定(见6.2),零件需进行生产前检查并满足3.2程序要求。

化学品、测试方法和测试频率以及承包商商定的使用设备应当在合同提交管理人员45天内书面提交。

采购活动的书面批准将在45天内完成或在生产之前即可收到。

所有使用材料的确切名称连同制造商的名称应进行统一声明。

该程序包括一个详细的控制方法,包括时间、温度、pH及其它相关参数以确保符合规范的要求。

符合批准过程程序的不得进行未经事先书面批准的采购活动。

审批的过程中,材料和设备并不意味着验收时的结果。

无论新材料或工艺的批准,该磷化膜应符合本规范的所有适用规定。

3.2 过程。

磷化膜将根据控制和如下所述分阶段进行。

一个单一的承包商应当履行包括清洁和涂层加工的所有阶段过程。

除非另有规定(见6.2),须在完成所有机械加工,成型,焊接,和消除应力热处理后进行磷化处理,但磷化工艺又在除氢处理之前。

3.2.1 槽液成分及控制槽液成分及槽液控制应参照如下要求:a 该槽液成分满足生产规范内所有要求类型的磷化膜b 槽液浓度,温度,零件的磷化浸入时间应满足本规范所有要求c 设备材料应具有抵抗磷酸盐溶液的材料组成,与溶液直接接触的材料应不含铜合金接头或钎焊等成分d 在磷化处理与随后的流动冷水洗之间磷化零件禁止干燥。

采用喷雾器喷雾或其它方式以避免零件干燥。

e 磷化零件供应商应永久保存磷化槽液记录单(见3.2.1),内含化学品的添加记录以及槽液分析结果f 磷化槽液成分控制应包括游离酸、总酸、亚铁离子的测定。

除非另有规定(见6.2),槽液游离酸、总酸、亚铁离子含量测试频率应在每次磷化处理之前及磷化4小时之后进行。

高生产率需要更为频繁的分析化验以保证规定限度内的过程控制。

g 槽液控制永久记录单的保存至少在1年以上(7年以上当有特殊规定时,见6.2)并根据要求提供给政府部门。

永久记录应以清晰可拷贝的类型或以采购活动可接受的电子媒介模式进行。

3.2.2 脱脂应当由脱脂溶剂、蒸汽、碱性或乳液清洗。

使用碱性或乳液脱脂时,应在喷砂处理前进行彻底的清洗和干燥。

3.2.2.1 喷砂除非零件图或合同上(见6.2)另有规定,重磷酸盐磷化前应进行喷砂处理.保证零件干燥条件下去除铁锈或剥落,喷砂采用沙砾,钢砂,氧化铝,玻璃珠,塑料珠或其他陶瓷类磨料为介质按照如下要求进行:a 零件喷砂前表面应无油渍,污垢及其它污染缺陷b 震动去毛刺不能代替喷砂处理c 喷砂处理后,零件上的残留磨料应用干燥的压缩空气清除d 当有其它规定,控制和完成喷砂处理时应采用一个网格大小的妥善保存RMS完成品。

e 磷化操作应当在喷砂处理完成后紧接着进行而不再有中间工序3.2.2.2 喷砂替代当零件图或合同另有规定替代磷化前的喷砂工序时,清洁处理后应紧接着进行彻底的冲洗。

如果后续没有以细化涂层表面晶体结构和去除该种溶液对磷化膜表面反应过程所产生影响(见6.5)的调整处理,磷化处理前不应使用强酸强碱性溶液。

当另有规定时,只要不显著降低膜层重量,不影响零件抗盐雾和氢脆性能,可以选择替代清洁的其它处理方式。

3.2.3 磷化磷化膜应按如下浸泡条件下适用:a M类型的磷化膜应为锰基磷酸盐膜,Z型磷化膜应为锌基磷酸盐膜。

用于制备磷化膜的所有材料都应按照采购活动中3.1的规定的进行审批。

b 槽液温度、浓度及零件浸泡处理时间应满足本规范所有要求3.2.4 水洗冷水洗应按照如下要求进行:a 浸洗水槽应得到连续补充,零件浸入应符合本规范的所有要求。

b 漂洗水的流动应可控可调(例如采用电导率控制仪)使其与生产速率相一致,以防止因时间超限而导致的膜层污染及其它不利影响。

c 喷淋漂洗可用于获得相同的最终产品质量d 所有项目零件(第4类除外)均需在流水冲洗后立即进行铬酸冲洗处理3.2.5 铬酸冲洗(第1,2,3类)第1,2,3级零件的铬酸冲洗应按照如下要求进行:a 最后一道冲洗采用铬酸或磷酸铬溶液,将大约300g的铬酸片溶于1000L水中制备所需的冲洗液。

槽液温度应控制在63℃~90 ℃(150°F ~200°F)之间。

b 冲洗液pH应控制在2~4之间,pH值的调节可以通过添加铬酸片或铬酸磷酸混合试剂而实现,每8小时至少完成一次pH值检测。

c 必须按时对槽液游离酸度和总酸度进行标准滴定或采用pH计进行读数测量,任何操作时间内确保槽液成分控制在规定限值内。

d 一旦槽液污染应立即放弃使用。

槽液至少每8小时完成一次酸度检测,当总酸度值大于7倍的游离酸度值时槽液应当废弃并停止使用。

e 零件在槽液浸洗时间至少60Sf 铬酸浸洗后,在辅助处理之前应进行零件的彻底干燥。

3.3 消应力处理除非另有规定,表面或整体洛氏硬度大于39的零件应当进行消应力处理。

包括渗碳、感应淬火、火焰淬火等处理而导致的硬度提升。

此外零件的研磨、冷成型、冷拔等加工都有可能导致残余应力,应采用加热的方式进行消应力处理。

消应力处理的温度为177℃~204 ℃(350°F ~400°F),该条件下每英寸厚度的零件热处理时间不少于1h,但小于1/2英寸的厚度的零件热处理时间不应少于半小时。

渗碳零件可选热处理温度是104℃~155 ℃(225°F ~275°F),时间为8h。

3.4 除氢热处理3.4.1 成膜后除非另有规定(见6.2),具有如表一所示硬度值的零件(含渗碳零件)在磷化后应进行除氢热处理。

3.4.2 烘烤后除非另有规定(见6.2),所有需要烘烤的批次零件或材料均应进行氢脆测试。

3.5 磷化膜重量在任何辅助处理之前的磷化膜重量应满足如下要求:a M类型的磷化膜最小质量要求为16g/m2(当有特殊规定时最小质量为11g/m2)b Z类型磷化膜最小质量要求为11g/m23.6 耐腐蚀试验没有做补充处理的磷化零件应进行盐雾试验测试,按照表2所示的测试时间内试样结果表面应无明显锈点3.7 后处理后处理应在磷化完成后进行,需要做补充处理的零件应做离心甩干或表面充分脱水以去除表面多余物,除非另有规定(见6.2)后处理油膜重量应充分满足3.7.2和3.7.4盐雾试验要求。

3.7.1锰系锌系磷化膜,第1类第1类锌系锰系磷化膜的后处理应按照6.2规定进行。

除非另有规定,单位面积上防锈油的重量要求不适用。

3.7.2 锰系磷化,第2类遵照MIL-PRF-3150或MIL-PRF-16173,第3级要求锰系磷化第2类要求在磷化膜上做浸渍润滑油的后处理。

除非另有规定(见6.2),零件表面单位面积防锈油油膜重量应达到48h盐雾条件下零件表面不出现宏观锈点的要求。

3.7.3 锰系磷化,第4类锰系磷化第4类为在无机盐试剂中发生化学转换后的锰基磷酸盐膜。

当有特殊规定时(见6.2)磷化膜化学转换后的零件需进行染色后处理。

第4类膜层在盐雾试验时应不出现锈点,经后处理后的膜层应至少满足72h盐雾条件下不出现锈点。

3.7.4 锌系磷化,第2类遵照MIL-L-3150或MIL-PRF-16173,第3级要求锌系第2类磷化膜应进行防锈处理。

除非特殊审批(见6.2)单位面积防锈剂重量应满足最小72h盐雾条件下试样表面无锈点。

3.7.5 锌系磷化,第4类锌系磷化第4类为在无机盐试剂中发生化学转换后的锌基磷酸盐膜。

当有特殊规定时(见6.2)磷化膜化学转换后的零件需进行染色后处理。

第4类膜层在盐雾试验时应不出现锈点,经后处理后的膜层应至少满足72h盐雾条件下不出现锈点。