双丝焊协同模式电弧特性研究

3_双丝CMT TWIN

——CMT TWIN 珠海市科盈焊接器材有限公司珠海市福尼斯焊接技术有限公司2014.12Principle of CMT Twin CMT双丝焊的原理2repeatedlyCMT是在短路电弧基础上开发出的一种“热-冷-热-冷”反复交替的熔滴过渡形式During the arcing When the filler The reverse The wire motion isTime-Twin = high deposition rate高熔敷效率6Product description 产品介绍78PRO“焊枪头同步起弧Prerequisite: CMT Twin algorithm V 2.9.410Fronius International GmbH / CMT Twin product presentation / 01.04.2012- v01Fronius International GmbH / Product presentation CMT Twin / 29.03.2012SYNCHRONISED START/同步起弧11Fronius Fronius International International GmbH GmbH / CMT / Product Twin product presentation presentation CMT Twin / 01.04.2012/ 29.03.2012 v01Main benefits主要优点12Product benefits优点Process stability 工艺 稳定Maximum process stability across the complete power rangeLarge variations in wire feed speed送丝速度变化大Are possible – deposition rate can be regulated perfectly 可以很好地控制熔敷率Defined Start 精确起 弧Exact defined start due to synchronizationProductivity生产率High welding performance, higher welding speed, higher deposition rate, less energy consumption, reduced reworking 高性能、更高焊速、更高熔敷率、更低能耗、减少焊后 Reduced Twin-arc 处理Userfriendly 可操作性好The subsequent process controls itself, perfectly tailored characteristics … 工艺 可控,自带专家系统High welding performance高焊接性 能Less spatter, less heat input, better weld seam formation, high gap bridgeabilityinfluence减少双电弧干扰Less arc pressure on the „Trail“. The weld pool is therefore unaffected and the front arc burns exclusively on the base materialReduced process costs减少成本Less consumption of material, gas and electricity13Comparison weldingspeed CMT Twin vs. Twin 焊接速度比较14Comparison gap bridging ability CMT Twin vs. Twin 搭桥能力比较15Application areas and test applications应用领域和应用测试16Application Areas 应用领域Light-gauge applications < 3 mm 薄板 / Focus: Welding speed 注重焊接 速度 / Sectors: 汽车及零部件制造 Automobile and component supply industryThick-gauge applications > 3 mm 厚板 / Focus: Deposition rate 注重熔敷 效率17/ Sectors: Yellow goods 工程机械 Shipbuilding 造船Comparison Pulse/CMT vs. CMT/CMT 比较Principle CMT Twin Speed and CMT Twin Heavy Duty Principle CMT Twin Root/Co² and CMT Twin Cladding18Idea for combination Pulse/CMT 合脉冲/CMT组/ Characteristics Lead Wire (Pulse) 主丝(脉冲)/ Deep penetration 大熔深 / High deposition rate 高熔敷率/ Characteristics Trail wire (CMT) 副丝(CMT)/ Perfect seam shaping 很好的焊缝成形 / High process stability 高稳定性19Optimized characteristics 最佳特性/ CMT Twin Speed 高速焊 optimized for „highest welding speed“ 最高的焊速 shorter arcs with higher frequencies 电弧更短过渡频 率更高 / CMT Twin Heavy Duty 大熔敷率焊 optimized for thick-gauge sheet 对于厚板焊接得到更好的焊缝成形 higher energy in the arc for a perfect welding seam appearance2022Lead Wire Trail WireCharacteristics Lead Wire (CMT)主丝Shorter arc as trail wire 更短电弧Higher power as trail arc 电流大于副丝This wire starts the welding process 主丝先起弧Characteristics Trail wire (CMT)副丝Optimized arc characteristics for the process 优化电弧特性31应用实验:CMT TwinCMT Twin compared withother processesCMT双丝与其他工艺对比3336角焊缝断面38角焊缝断面Lead WireTrail Wire 40ø1,2mm solid wire at the samequality requests41Fronius International GmbH / first name last name / Titel of presentation / xx.xx.201x - v01(Germany)1mm has to be left.42Fronius International GmbH / first name last name / Titel of presentation / xx.xx.201x - v0143Fronius International GmbH / Christian HueberMaterial: MildSteel-Length: 243Fronius International GmbH / Christian HueberWelding trials on customer boilersFronius International GmbH / Christian HueberMAG single wire, Gap: +/-2mm, welding speed = 160cm/min, Wire speed: 9,1m/min,Steel dynamic pulse,Resut: visual not okay (holes)CMT TWIN, Gap: +/-2mm,welding speed = 250cm/min,Wire speed:Leading wire: 8,8m/min; Trailing wire: 5,5m/min,Result: visual and tightness (12bar,5min) okayFronius International GmbH / Christian Hueber46应用:热水器内胆环缝47Application BOILER WELDING 48角焊应用Welding speed焊接速度: 270cm/min49应用:德国宝马。

双(多)丝埋弧焊方法及应用研究

焊接提供预热功 能, 从而大幅度地降低 了电能消耗 。 双( 多) 丝埋弧焊 中需将焊 丝的熔 化位置设置在

接头坡 口处,对于焊丝 的直径 、材料没有特殊要求 。 焊丝在导 电设备 中_ 的安放 位置 比较随意 。通常情况

实践 中,其优点逐步展 现。 目前,我 国正处于管道 事业建设 的黄金 阶段 ,因此了解双丝埋弧焊 的加工

工艺及接头性 能,并在 此基础上不断进行必要 的技

术改正 ,可 以在 短时间 内使双丝埋弧焊的焊接效率 得到提升 ,从而促进 我国双丝埋弧焊技术快速 、稳 定发展 。 参 考文献 [ 1 ] 何德孚 ,陈立功. 单 电源双丝埋弧 自动焊 及其 应 用 前景 [ J ] . 焊管 ,2 0 1 5 ,2 8( 3 ) :3 卜3 5 .

焊焊接方法的发展已经超过 了 5 O年 , 在 不 断 的生 产

了双 ( 多) 丝埋弧焊方法 。在不 断的实践生产 中,双

( 多) 丝埋弧焊方法也得到 了不 断的完 善。本文就双 ( 多) 丝埋弧焊的焊接工艺特 点、应用 情况及发展前 景进 行了分析 与探讨 。

一

对比单双丝埋弧焊 的接头 性能可 以发现 ,在 同 样的能量条件下 ,单双丝 埋弧焊的焊接强度基本相 同。但是双丝埋弧焊 的焊 接缺 口的冲击韧度要低于

下 ,按 照焊 接 的方 位 ,可 以将 焊 丝 排 列 成 直 线 方 式 , 在 需 求 特 殊 视 角 的 焊 接 中 , 可 以将 焊 丝 并 列 。

械 自动化程度不足 ,加工技术缺 乏创 新,缺乏拥有

自主产权的高端焊接设备 目前,国 内许多焊接企 业的高端双丝埋弧焊接设 备都 是依赖进 口,这将不 利于双丝埋弧焊 的发展 。为了尽快促进双丝埋弧焊 的 良好发展 , 我国必须加快加工机械 的自动化进程 , 加大对于焊接技术 研究的投入 ,将焊接方法 的创新

双丝电弧增材制造铜铝合金的组织与性能

双丝电弧增材制造铜铝合金的组织与性能摘要冷金属过渡(Cold metal transfer, CMT)技术是电弧填丝增材制造(Wire arc additive manufacturing, W AAM)技术的一种,其具有材料利用率高、沉积效率高、无飞溅、热输入量低等优点。

与传统的制造方法相比,在改善成型件性能的同时,可实现高性能金属零件经济快速成形。

铜铝合金复合材料具有良好的导电导热性、耐腐蚀性,高强度和高延展性等优点,可制成功能梯度材料来满足不同的需求。

具有广阔的应用前景,已被广泛应用于航空航天、船舶制造等领域。

目前,铜铝合金的制造主要采用真空感应熔炼,电弧熔炼,球磨等粉末冶金工艺和固液复合浇注技术。

通常对外部环境要求较为严格,这相对增加了制造成本;金属粉末的价格比填充丝材高。

另外,这些工艺不适合生产几何形状复杂的零件,而且会产生粉末颗粒未完全熔化等缺陷,降低成形件质量。

因此,低成本、高效率的铜铝合金的电弧填丝增材制造技术受到人们的青睐。

本文提出一种新的稳定的可行的双丝增材制造的方法来制造铜铝合金。

采用基于冷金属过渡技术的电弧-双丝增材制造(CMT-W AAM)系统,通过两个送丝机的协调工作,将商用的铜焊丝CuSi28L 和铝焊丝ER4043沉积到同一个熔池中,并验证双丝电弧增材制造的可行性。

首先通过调节制造过程中工艺参数,分析各工艺参数对单层单道焊缝成形质量的影响,并最终确定一组具有良好成形效果的工艺参数。

运用所选的工艺参数进行双丝电弧增材制造铜铝合金实体墙,并通过光学显微镜(OM)、扫描电镜(SEM)、X射线衍射仪(XRD)、电子背散射衍射(EBSD)等分析沉积层的微观组织。

分析多层多道沉积实体墙:在不同的沉积位置观察到不同的微观结构,微观结构的变化取决于沉积过程中的热累积和热循环。

沿垂直方向的力学性能之间的极限抗拉强度仅相差15 MPa,屈服强度仅相差10 MPa,伸长率相差2%;下部,中上部和上部的平均显微硬度分别为217.1 Hv,226.8 Hv和221.4 Hv,金属间化合物的存在会导致显微硬度的波动;在沉积样品的不同高度区域检测到四种相;在垂直方向上的试样表现出较优的力学性能,断面呈现混合断裂的特征。

双丝埋弧焊热循环曲线测试及其热循环特性研究

1 双 丝 埋 弧 焊 基 本 原 理 及 丝 间 距 确 定

对 于 双 丝 双 电 源 埋 弧 焊 来 说 , 一 根 焊 丝 由 一 每 个 独 立 电 源 供 电 , 别 为 直 流 电 源 和 交 直 流 两 用 电 分

后丝 电流 和 电压 以及 电源极 性) 关 。 有 文献 [ 指 出 , 5 】

相 关理 论 的 基础 。 此 , 用 自行 研 制 的多 点 测 温 在 采

装 置 测 试 单 丝 埋 弧 焊 和 双 丝 埋 弧 焊 温 度 场 , 析 了 分

开角度 范 围更 大 。

双 丝 双 弧 埋 弧 焊 接 法 的 基 本 原 理 如 图 1所 示 。

不 同丝间距 、 同点热循 环 曲线 的特点 , 出 了判

池 , 图 2 所 示 , 共 熔 池 双 丝 埋 弧 焊 能 起 到 前 弧 如 c 不

预热 、 弧 填 丝及 后 热作 用 , 后 以达 到 堆焊 或焊 接 合

金 不 出 现 裂 纹 和 改 善 接 头 性 能 的 目 的 , 双 丝 埋 弧 在 焊 中多 用 后 一 种 方 法 。 然 , 丝 间距 形 成 的熔 池 类 当 两 型除 了与 丝 间距有 关 外 , 与焊接 丁 艺规 范( 前 、 还 如

£ 1- 0m 时 , = 55 m 两丝 电弧 形 成 在 一 个 熔 池 即 双 丝 共

熔池 , 此种 间距 特别 适合 焊丝 掺合 金堆 焊或 焊接 合

金钢; 当 ≥5 5mm 时 , 丝 电 弧 形 成 两 个 独 立 的熔 两

是 两单丝 单 电弧热 作用 的 简单叠 加 , 为解 释 双丝 焊

b 双 丝双 弧 分 离 熔 池

a 丝 间 距 为 1 tl Ol n共熔 池 i

瑞凌”双丝三电弧焊接系统”TRI-AR——引领世界双丝高效焊接的新时代

以稳定的问题

瑞凌股份已成功地将专利技术转

化为实川的焊接 没备产品,并在实际使用 巾达到

焊接质量好 、焊缝成型美观 、 平整等焊接效果

“ T R I — A R C 系统 ”配 套 灵活 多样 ,可 与焊 接

的高强钢 、铝合金及特殊合金钢的焊接等均 可

采川 “ T R I — A R C 系统 ” ( 瑞凌股份 )

机器人 、自动化焊接 々机 、自动化焊接小车等配

现代焊接 2 0 1 4年第1 1 期 总第1 4 3 期

X 一1 9

选方案 ,可广泛用于多个行业领域如 电建 、石 化 、桥梁 、造船 、乍辆 、海 ] 一 和航天等 ,实现 多种 位 及多种材质T件 自 动化高效焊接 ,如: 各种钢结构对称平行焊缝及厚板对接 、角接和 棱角接 ;各种输气输水管道 、 储存容器 、钢桥 、 程机械 、矿 山机械 、冶金机械焊接 ;轧辊 的 磨损修复 ;复合 钢板堆焊 ;各种海陆运载机 械

,

,

鸯

“ 双丝 i 电弧焊 接 系统 ” ( 简称 r R I — A R C 系 统) 是深 圳n 端 凌实业股份有限公 司 ( 以下 简称瑞

凌股份 ) 与哈尔滨工业大学基于 “ 高熔敷率低热输 入双丝双弧焊接”技术合作开发的一种新型的双丝 电弧焊接方法。陔方法最大的特f 1 F 是:除了在每根 焊丝与焊接T件建立常规的焊接电弧之外 ,还在 两根焊丝之问产生了一个间接的第三电弧, 此

“ T R I — A R C 系统 ”是 熔化 极 高效 电弧 焊 的首

直以来.无论是普通 的单丝电弧焊 ,还是

高效的双丝电弧焊 ,在常规电弧焊接过程中,提 高焊丝熔敷牢的同时必然会增加焊接T件的热输 入。而 “ T R 1 一 A R C 系统”作为新的焊接T艺方法, 很好地解决 了高强钢厚板焊接一次成型的 自动化 技术难题 , 革命 性在丁突破了焊丝熔敷牢与焊 接热输入在常规电弧焊接方法中的矛盾和焊接难

基于DSP协同控制的高速双丝脉冲MIG/MAG焊的研究

和 良好 的焊 缝 成 形 ,如 图 1 示 。 所

三 相 交流 整 流 逆 变

可 以有 多种 匹 配 方 式 。 当2 电 源 用 脉 冲 电 流时 ,采 用 协 同控 个

制方 式 ,协 同控 制 所 要 达 到 的 目的是 ,2 电弧 的脉 冲 电 流相 个 位 必 须 相 差 I 0 ,也 就 是 当 前 导焊 丝 的峰 值 电流 出现 时 ,跟 踪 8。

在 本 次 试 验 的 双 丝 脉 冲焊 系统 中 ,2 电源 系统 都 由采 用 台 I B 仝 桥 逆 变 结 构 的 主 电 路 、D PT 3 0 F 4 7 作 为 控 制 GT S MS 2 L 2 0 A 芯 片 的数 字 控 制 系 统 、驱 动 电路 和 送 丝 电路 4 分组 成 。2 电 部 台

扰 [。 由 于改 变 了 电弧 形 态 ,焊 接 温度 场 和 电弧 力 的分 _ 得 到 4 ] 布 了明 显 的改 善 .从 而使 焊 缝 成 形 得 到 了改 善 。

C N 线 。 而 同 样 采 用 了D PT 3 0 F 4 7 为 控 制 芯 片 A 总 S MS 2 L 20 A作 的 协 同控 制 器 作 为C N现 场 总线 的上 位 机 ,通 过 D P 集 成 的 A S上

李 星 林 ,吴 开 源 ,黄 石 生 ,白 中启

( 南 理 工 大 学 机 械 : 程 学 院 ,广东 广 州 5 0 4 ) 华 亡 1 6 0

摘 要 : 高效 化 是 当前 焊接 技 术 的 发展 方 向 ,据 此 提 出 了一 种基 于I P 制 的 逆 变脉 冲 电源 ,建 立 了双 丝 气体 保 护 脉 冲 焊 系统 。 采 用 了相 ) 控 S

于C N 有独特 的设计思想 、良好 的功能特性 和极高 的可靠 A 具

基于协调控制的双丝脉冲焊系统

关键词 : 协调控制 ; 脉冲焊 ; 双丝焊 ; 高效率

中图 分 类 号 :G 0 ;G 4 T 4 9T 4 4

文 献标 识 码 : A

文章 编 号 : 0—33 06 800—3 1 120( 0) —050 0 2 0

Do ubl - r le l i y t m a e n c o d na i n c n r l e wi e pu s d we d ng s se b s d o o r i to o t o

枸 建 了 T n e . 的双丝脉 冲 MI ad m 型 G焊接 系统 。 该 系统 中 , 个 电弧 的工 艺参数 , 基值 电压 、 在 每 如 峰值 电 压、 频率 、 占空比等 , 分别独 立可调 。 实验证 明, 所搭 建的 系统 , 可以很 好地 实现 双丝的推挽 式 输 出 , 接 焊

G O H i u L a LU H i LA G X uja L igc eg U a— n ,I y Hu n,I u , I N i. n ,I n —h n 。 u X ( D p r e t fMe h nc l n ier g Ta j hn s ・ ema rfsin lT c n lg nt ue T aj 1 e at n c a ia E gn ei , ini C ieeG r nP oes a e h ooy Is tt , i i . m o n n o i nn 3 0 9 , hn ;.co l f tr l S in ea dE gn eig Taj i r t ,ini 3 0 7 , hn) 0 1 1 C ia2S h o o ei s c c n n ie r ,ini Unv s y Ta j 0 0 2 C ia Ma a e n n ei n

双丝MIG焊焊缝成形试验研究

一

些 关键 问题 还 没 有研 究 清楚 因此 对

,

影 响 双 丝 焊 焊 接 效 果 的机 理 的 研 究 对 于 双 丝 焊 的 应 用

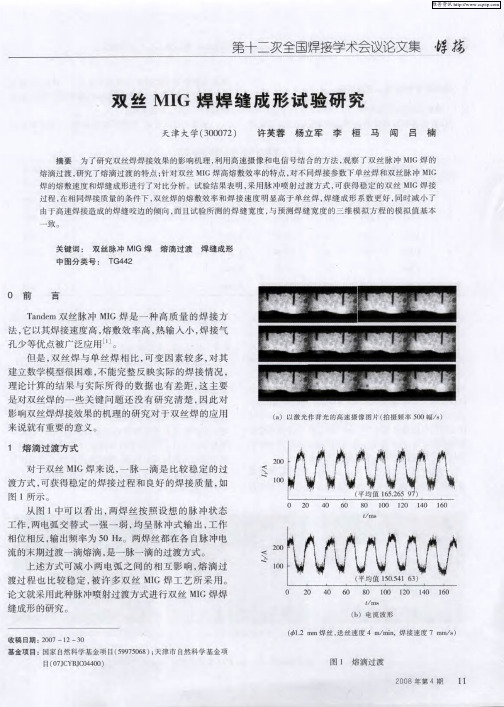

( a ) 以 激 光 作 背 光 的 高 速 摄 像 图 片 ( 拍 摄 频 率 5 0 0 幅 /s )

来 说 就 有 重 要 的意 义

1

。

熔滴 过渡方式

20 0

墨

10 0

渡过 程 也 比 较 稳 定 被 许 多 双 丝

,

MIG

焊工 艺所 采用

MIG

。

论 文 就 采 用 此 种 脉 冲喷射 过 渡 方式 进 行 双 丝

焊焊

O

20

40

60

80

t/ s m

10 0

12 0

14 0

16 0

缝 成 形 的研 究

。

(b ) 电 流 波 形

(纠 2

.

m m

焊丝 送 丝 速 度

, ,

m m

/s

时 仍

,

所示

。

可 获得 高质 量 焊 缝 而 在 单 丝 焊 中 为 保 证 焊 接 质 量 送 丝 速度不 能大 于 2 9 6

m m

从 成 形 系 数 的 对 比 来 看 双 丝 焊 明 显 优 于 同样 送

,

/s

T ; a n

/s

de

m

双 丝 熔化极气体

,

丝 速 度 的 单 丝 焊 ;从 余 高 系 数 来 看 同 样 是 双 丝 焊 更

, ,

为 了 使单 丝 焊 也 能 达 到 较 高 的焊 接 效 率 在 试 验 中 提

敷 效 率 是单 丝 焊 的 两 倍

双丝埋弧焊工艺及焊接接头性能研究

VA, USA, 1999, 7: 29- 30.

[ 17] N N Laser processing in shipyards [ J ] . EWI Insights, Materials

[ 14] Jasnau U, Hoffmann J and Seyffarth P. Nd:YAG!laser!gas metal arc! hybrid welding: a chance for the use of the advantages of laser technology and flexible automation in shipbuilding and steel construction [ A] . 2002 International Conference on Robotic Welding,

焊接速度/( m·h-1) 42 42 42 42 42 42

试样编号 4 5 6 7 8 9

表2 单丝埋弧焊焊接参数

电流类型和极性 直流反接 直流反接 直流反接 交流 交流 交流

焊 接 电 流 /A 800 750 850 800 750 800

焊接速度/( m·h-1) 25.8 24 27 25.8 24 27

1 试验 1.1 试验材料

试 验 采 用20 mm厚 的16Mn钢 板 , 焊 丝 为 生 产 中 常用的H08A。单丝埋弧焊时采用焊剂HJ431, 双丝埋

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

[ J] . Journal of Ship Production, 2004, 20( 3) : 200- 210.

·试验与研究· 5

0.30 0.25

双丝旁路耦合电弧MIG焊原理

1.前言焊接作为工业生产的重要环节,效率的提高对总的生产率的提高有着举足轻重的作用。

对于如何改善焊接质量和提高焊接生产率进行了大量的研究,其中主要包括两个方面:一是以提高焊接材料的熔化速度为目的的高熔敷效率焊接,主要用于厚板焊接。

二是以提高焊接速度为目的的高速焊接,主要用于薄板焊接。

旁路耦合电弧MIG焊焊接原理高效焊接焊接作为工业生产的重要环节,效率的提高对总的生产率的提高有着举足轻重的作用。

焊接技术发展的不同阶段,高效化焊接技术的内含是不同的。

在20世纪70~80年代以前,我国是以焊条手弧焊为主,这时的高效化途径主要是采用铁粉焊条和下向焊条。

80年代以后,由于CO2焊在我国应用迅速普及,于是以CO2焊取代焊条手弧焊,其结果焊接效率提高到2~5倍左右。

90年代以后,由于药芯焊丝技术的引用,药芯焊丝具有焊缝成型美观、焊接过程稳定、工艺性能良好、焊接熔敷效率高,所以在造船行业、管道建设行业等领域得到广泛应用。

进入到21世纪以来,由于信息产业的进步,极大地推动了工业的发展和焊接技术的进步。

常规的MIG/MAG焊方法与传统的焊条电弧焊相比,焊接效率提高了2~3倍。

因此,以往通常将其视作高效焊接法。

但近期通过对MIG/MAG焊电弧物理和熔滴过渡的深入研究,MIG/MAG焊焊接电源和设备的改进,优质焊丝的开发和保护气体配比的优化,使MIGMAG焊的熔敷率超越了原有的极限,并对高效MIG/MAG焊赋予了全新的概念。

尽管在世界工业发达国家中,常规MIG/MAG焊的应用比率已接近全部焊接工作量的2/3,但MIG/MAG焊的效率与其他高效焊接法相比尚有一定的差距,例如埋弧焊的熔敷率大大高于常规的MIG/MAG焊接法,这在一定程度上阻碍了MIG/MAG焊应用范围的进一步扩大和新应用领域的开拓。

为了大幅度提高焊接质量和生产效率,高效、优质、低耗是当前制造业对焊接技术提出的迫切要求[1-2]。

因此,高效化焊接越来越受到生产厂家的重视,逐渐成为许多生产行业研究和应用的热点。

关于双丝埋弧焊工艺及焊接接头性能的探索

2017. 6(下) 现代国企研究121摘要:本文从多电源串联(多)双丝埋弧焊、单电源并列(多)双丝埋弧焊等方法进行了分析和研究。

此次采用双丝和单丝两种焊接方法进行实验,从多个方面包括焊接接头断面、接头力学性能和接头金相组织等进行了深度分析,比较了双丝、单丝在埋弧焊条件下焊丝金属的熔敷率。

该实验的结果表明,双丝埋弧焊工艺可以有效的提高焊接效率,增加焊缝的熔宽和熔深,减轻热影响金属产生的偏析现象,接头的性能也可以达到技术的要求,在这些方面都优于单丝埋弧焊工艺。

但其也具有焊缝区可能出现魏氏组织,导致焊缝区金属的冲击韧度降级等缺点。

关键词:双丝埋弧焊;焊接接头;性能;并列双丝;串列双丝埋弧焊工艺通常是采用大电流进行焊接的,无弧光在焊接的过程中容易受到熔渣的保护。

因为稳定熔化剂和液态金属的比例是稳定的,所以会提高焊接的效率,提高焊接接头的质量,减少工作人员的工作量。

如今,埋弧焊工艺技术已被机械制造业、造船业、桥梁等各个工业生产中广泛应用。

同时,也在科学技术不断进步、新型焊接材料不断涌现以及焊接需求不断增加的情况下不断发展完善,以提高其工艺技术。

双丝埋弧焊工艺是上世纪50年代,为了提高埋弧焊工艺的生产效率而研究出来的,是一种效率高的先进焊接接头方法,其能够有效的减少焊接的道次,提高焊接效率。

因此,为了加快双丝埋弧焊工艺技术的推广和普及,,笔者在文中对于双丝埋弧焊工艺技术的焊接接头性能进行了相关探索。

一、多电源串列双(多)丝埋弧焊多电源串列双丝埋弧焊由一个独立的电源给每一根焊丝供电,根据每根焊丝的间距不同,方法也不尽相同,一般可分为分离电弧法和共融池法,前者能够给前弧预热,具有后弧填丝以及后热的作用,进而达到不出现裂纹和改善接头性能的目的,后者主要适合在焊丝掺合金的情况下进行堆焊或焊接合金钢,一般双丝埋弧焊工作普遍采用第一种方法。

串联双丝埋弧焊通常采用直流-交流-交流和交流-交流-交流两种系统,采用大电流、低电压来保证良好的熔深进行前导焊丝,采用小电流、大电压来得到光洁的焊缝表面并进行跟踪焊丝,中间焊丝的规范有所不同,其介于两者之间。

双丝埋弧焊焊接工艺-推荐下载

1 双弧双丝埋弧焊的原理和特点

双丝埋弧焊的原理:埋弧焊的工作原理如图 1-1 所示,焊接电源的两极分别 接导电嘴和焊件。但是由于每根焊丝流经的电流磁场会对另一根焊丝底下的电 弧产生电磁作用力,双丝电弧将因流经同向电流而相互吸引,如图 1-2,使这种 双丝埋弧焊过程具有以下特点:

图 1-2 双丝焊时电弧相互吸引

图2 工件斜度对焊缝形成的影响 a)上坡斜 b)上坡斜工件斜度的影响 c)下坡斜 d)下坡斜工件斜度的影响

3 焊接 H 型钢双丝双弧埋弧焊工艺

3.1 焊接 H 型钢主焊缝非全渗透焊接

这一焊接工艺大部分钢结构厂家都能适当应用,也是目前双弧双丝埋弧焊 在建筑钢结构生产中最广泛的用法。但是,前后电极间距、焊丝伸出量、以及 电流电压和速度的配比不恰当的也不少见。相当多的焊接工程师错误的认为, 双丝的目的在于增加熔敷金属量而提高效率,即原单丝需要焊接 4 道的,采用 双弧双丝后,仅需 2 道即可完成焊接。所以他们的工艺参数偏向于大电流而低 速度,由此容易造成熔深过大,焊缝成形差,焊缝性能低等问题。实际上,双 丝双弧埋弧焊主要在于通过提高焊接速度来提高效率,即增加的熔化金属被快 速分摊到较长的焊缝里,从而不仅实现高速焊接,还获得优良的焊缝。 焊接示意图如图 3,焊接工艺参数如表一

图 1 焊丝倾角对焊缝形成的影响 a)前倾 b)后倾 c)焊丝后倾角对焊缝形成的影响

工件倾斜焊接时有上坡焊和下坡焊两种情况它们对焊缝成形的影响明显不 同见图 2。上坡焊时(图 2a、b)若斜度 β 角> 6°-12°则焊缝余高过大两侧出现 咬边.成形明显恶化。实际工作中应避免采用上坡焊。下坡焊的效果与上坡焊相 反见图 2c、d 。

2 焊丝倾角和工件斜度的影响

焊丝的倾斜方向分为前倾和后倾两种见图 1。倾斜的方向和大小不同电弧 对熔池的吹力和热的作用就不同对焊缝成形的影响也不同。图 1a 为焊丝前倾图 1b 为焊丝后倾。焊丝在一定倾角内后倾时电弧力后排熔池金属的作用减弱熔池 底部液体金属增厚故熔深减小。而电弧对熔池前方的母材预热作用加强故熔宽 增大。图 1c 是后倾角对熔深、熔宽的影响。实际工作中焊丝前倾只在某些特 殊情况下使用例如焊接小直径圆筒形工件的环缝等。

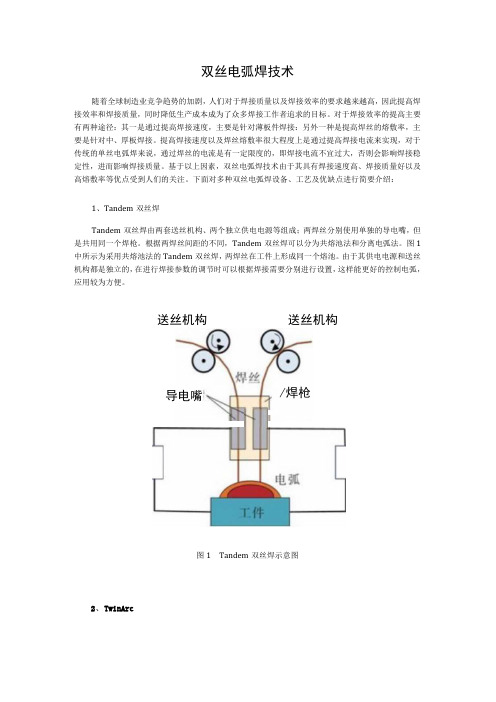

双丝电弧焊技术

双丝电弧焊技术随着全球制造业竞争趋势的加剧,人们对于焊接质量以及焊接效率的要求越来越高,因此提高焊接效率和焊接质量,同时降低生产成本成为了众多焊接工作者追求的目标。

对于焊接效率的提高主要有两种途径:其一是通过提高焊接速度,主要是针对薄板件焊接:另外一种是提高焊丝的熔敷率,主要是针对中、厚板焊接。

提高焊接速度以及焊丝熔敷率很大程度上是通过提高焊接电流来实现,对于传统的单丝电弧焊来说,通过焊丝的电流是有一定限度的,即焊接电流不宜过大,否则会影响焊接稳定性,进而影响焊接质量。

基于以上因素,双丝电弧焊技术由于其具有焊接速度高、焊接质量好以及高熔敷率等优点受到人们的关注。

下面对多种双丝电弧焊设备、工艺及优缺点进行简要介绍:1、Tandem双丝焊Tandem双丝焊由两套送丝机构、两个独立供电电源等组成;两焊丝分别使用单独的导电嘴,但是共用同一个焊枪。

根据两焊丝间距的不同,Tandem双丝焊可以分为共熔池法和分离电弧法。

图1中所示为采用共熔池法的Tandem双丝焊,两焊丝在工件上形成同一个熔池。

由于其供电电源和送丝机构都是独立的,在进行焊接参数的调节时可以根据焊接需要分别进行设置,这样能更好的控制电弧,应用较为方便。

送丝机构送丝机构导电嘴/焊枪图1 Tandem双丝焊示意图2、TwinArc美国Miller公司开发的一种双丝电弧焊技术,两焊丝共用一个电源和同一个导电嘴,其示意图如图2所示,一般来说,两根焊丝的直径相同,在焊接时形成共同的熔池。

根据焊丝并列排布的特点,这种焊接方法还被称为并列双丝焊。

但由于其两焊丝共用一个导电嘴,有时容易出现电弧干扰问题,使其应用不太方便。

送丝机构送丝机构3、串联双丝焊两焊丝共用一个电源和同一个导电嘴,电源正负极分别和它的两根焊丝进行相连,焊丝通过串联进行连接,其原理如图3所示。

电流不流过母材,直接通过中间的电弧形成通路,并且电弧只存在于两焊丝之间。

在实际生产时,角度的最佳选择为45°。

双丝埋弧焊:直流-交流双丝埋弧焊技术性关键点

双丝埋弧焊:直流-交流双丝埋弧焊技术性关键点一、什么是双丝埋弧焊?双丝埋弧焊(Submerged Arc Double Wire Welding,简称SADW)是一种自动化的电弧焊接工艺,核心原理为利用一对感应电磁线圈或一组交直流变换器进行交流或直流电源的变换,通过双丝同步送丝和“双环”电弧加热来完成焊接过程。

二、双丝埋弧焊技术性关键点1.直流-交流双丝埋弧焊的原理直流-交流双丝埋弧焊(Dual-Wire, DC-AC)是指在一个设备内,通过一种电子开关控制,使焊接电源由直流变为交流,或从交流变为直流,达到一个自动切换的目的。

在双丝埋弧焊的过程中,需要采用这种焊接方式来充分发挥双丝的优势,实现优质、高效的焊接。

2.双丝同步送丝的技术要点双丝同步送丝是双丝埋弧焊技术的核心,关键在于要做到精度高、稳定性好、成型性良好和可靠性强。

具体方法为:利用双丝焊接的特殊性能,将两个不同直径或材质的电极芯棒同时交织在一起,保证两个芯棒不会出现跳动或错位现象。

3.焊接参数的优化焊接参数的优化是双丝埋弧焊实现高质量焊接的重要保证。

在双丝埋弧焊的过程中,需要对电流、电压、送丝速度等参数进行合理调整,以适应不同材料、板厚、焊接位置和结构形式的要求,使焊接强度、焊缝质量满足对焊件的高质量要求。

4.感应电磁线圈和电弧控制技术的应用感应电磁线圈和电弧控制技术是双丝埋弧焊实现高效、稳定、自动化焊接的关键技术。

在焊接过程中,感应电磁线圈可对电磁波进行有效控制,使熔池形成更均匀;电弧控制技术则可对电子开关进行控制,实现电源的自动切换,从而保证焊接过程的连续性和稳定性。

三、总结对于工业生产中的重要焊接工艺——双丝埋弧焊,我们需要重视技术性关键点的掌握和应用。

只有了解和掌握双丝埋弧焊的基本原理和关键技术,优化焊接参数和控制条件,才能实现高质量、高效、自动化的焊接,提高工业生产效率水平和产品质量。

基于DSP协同控制的双丝脉冲MIG焊系统的研究的开题报告

基于DSP协同控制的双丝脉冲MIG焊系统的研究的开题报告一、研究背景随着制造业的发展,焊接技术在工业中得到了广泛应用。

在众多的焊接技术中,MIG焊是最为常见的一种焊接方法。

目前,双丝脉冲MIG 焊接技术被广泛应用于高强度、高精度和高要求的焊接工艺中。

MIG焊机是一种控制器件系统,主要由功率电源、焊接工作系统和控制系统等部分组成。

其中,控制系统是焊接工作系统的关键,它的作用是确保焊接过程中的温度控制、电流控制等参数在合适的范围之内,从而确保焊接质量。

但是,在焊接过程中,由于电极短路、喷溅等现象的存在,焊接质量存在着波动性。

因此,本文旨在研究基于DSP协同控制的双丝脉冲MIG焊系统,针对焊接过程中存在的问题,提出相应的优化措施,从而达到提高焊接质量和效率的目的。

二、研究目的和意义本文的研究目的是:1.设计一种基于DSP协同控制的双丝脉冲MIG焊系统,改善焊接过程中存在的问题,提高焊接的质量和效率。

2.通过焊接实验,验证该系统的有效性,并比较其焊接质量和效率与传统MIG焊系统的差异。

本研究的意义在于:1.提高焊接质量和效率,使其更加符合现代制造业的要求。

2.为其他焊接领域的研究提供借鉴和指导,促进焊接技术的发展。

三、研究内容和方法1.系统设计在本文中,我们将设计一种基于DSP协同控制的双丝脉冲MIG焊系统,系统中涉及的部分包括功率电源系统、双丝切换和控制系统、DSP协同控制系统和人机界面系统等。

其中,DSP协同控制系统是本文的重点,它将协调各部分之间的关系,并实现整个系统的自动化控制。

2.性能优化针对MIG焊接过程中存在的问题,我们将提出相应的性能优化措施。

其中,包括:(1)电弧稳定性优化通过优化电弧传递过程中的参数,实现电弧的稳定性,并避免因电弧不稳定导致的焊接质量下降的情况。

(2)喷溅抑制喷溅是MIG焊接过程中常见的问题之一,我们将通过优化喷嘴结构和增加缩气孔,降低喷溅的发生率。

3.实验验证对于该系统的实际效果的验证,我们将对焊接过程进行实验验证,比较本系统与传统MIG焊系统之间的焊接质量和效率差异。

双弧焊焊接基本特性与应用综述

热丝TIG焊接基本特性与应用综述(TIG Hot Wire Welding)【摘要】本文概述了热丝TIG焊工艺方法的原理、优点和适用范围,指出高端工业部门对热丝TIG焊工艺的需求,详细论述了新型热丝TIG焊工艺方法和参数,重点介绍了标准型热丝TIG焊设备和专用热丝TIG焊设备的技术特性【关键词】热丝TIG焊;工艺参数;经济价值引言:钨极氩弧焊,在国际上简称TIG焊或GTAW焊。

这种焊接方法由于采用惰性气体保护,电弧燃烧相当稳定,焊缝质量十分优异,是高端工业部门焊接制件和精密零部件首选的焊接工艺方法。

其主要缺点是焊接效率低,且只适用于薄壁制件。

为克服这一不足,于1956年发了热丝TIG焊,英文名称为TIG hot-wire welding。

这种方法首先于世纪80年代初在美国工业生产中得到成功的应用,继后在世界各工业发达国家推广应用。

图出热丝TIG焊的实况照片。

它已经发展成为现代优质高效的焊接方法,应用范围不断扩大,已得到焊接界人士的普遍重视。

1 热丝TIG 焊的特点热丝焊的原理:填充焊丝在进入熔池之前约5-10cm 处开始,由加热电源通过导电块对其依靠电阻热将焊丝加热到预定温度的一种焊接工艺。

其特点有以下几个方面:1 热丝TIG 焊的最大特点是焊丝的熔敷率高,熔敷速度可比通常所用的冷丝提高2 倍以上(见图1);2 焊缝成形美观,可显著减少焊缝咬边的机率,与冷丝相比,它的热输入较均匀,热影响区小,可降低焊接接头的冷淬性。

2 热丝TIG焊工作原理热丝TIG焊的工作原理见图2。

其中最主要的改进是将填充焊丝送入焊接熔池之前由独立的电源电阻加热到接近填充丝的熔化温度,大大加快了填充丝的熔化度提高了熔敷率,同时调整了焊接熔池的热输入量,降低了母材的稀释率,扩大了焊接工艺方法的适应性和应TIG焊接法用于厚壁部件接头的焊接成为可能。

目前,热丝TIG焊可焊的最大壁厚达300mm。

图3示出窄间隙热丝TIG焊厚壁接头横截面的宏观照片。

双丝埋弧焊焊接工艺

双丝埋弧焊焊接工艺1双弧双丝埋弧焊的原理和特点双丝埋弧焊的原理:埋弧焊的工作原理如图1-1所示,焊接电源的两极分别接导电嘴和焊件。

但是由于每根焊丝流经的电流磁场会对另一根焊丝底下的电弧产生电磁作用力,双丝电弧将因流经同向电流而相互吸引,如图1-2,使这种双丝埋弧焊过程具有以下特点:图1-2双丝焊时电弧相互吸引1、双丝埋弧焊接有两根独立的焊丝,焊接电流分别通过两根焊丝,焊丝间距小于50mm时形成一个共熔池,焊丝间距大于50mm时形成两个独立的熔池,较长的熔池长度,是冶金反应更为充分。

前丝采用大电流、低电压;后丝采用小电流、高电压,以期达到提高焊接速度和改善焊缝成形的目的电弧热使焊丝、焊机及母材局部熔化和部分蒸发。

2、双丝间距足够小时,双丝电弧实际上形成一个熔池,其形状将受到双丝排列方式及丝间距的控制,当双丝沿焊接方向串列时,熔池将沿焊接线呈细长椭圆,从而有利于形成窄而深的焊缝;当双丝并列时,熔池深度减低而宽度增大,显然这将特别适合于堆焊的要求;如果把双丝作不同角度斜列,则熔池形状将介于上述两者之间。

加上焊丝间距及焊接电流、电压、焊速和焊缝坡口尺寸的调整,使其焊缝横截面形状、熔深、熔宽、稀释率拥有相当宽的调整余地,可以满足薄板和厚板、对接和角接及表面堆焊的多种应用要求。

3、双丝双弧埋弧焊由于是双电弧单熔池,不仅实现高速焊接,而且热循环过程相对较慢,有利于焊缝中微量元素的扩散,提高焊缝性能。

双丝双弧埋弧焊采用双电源,双焊丝(电极),前道直流后道交流。

前电极为直流,采用大焊接电流低电弧电压,充分发挥直流电弧的穿透力,获得大熔深;后电极为交流,采用相对较小焊接电流大电弧电压,增加熔宽,克服前道大电流可能形成的熔化金属堆积,配合高速度焊接,从而形成美观的焊缝成形。

由于前道电弧给后道焊接提供了预热功能,还可以大幅度减低电力消耗。

焊接主要工艺参数包括焊接电流、电压以及焊接速度。

其中焊接电流是决定焊丝熔化速度、熔透深度和母材熔化量的最重要参数,增大焊接电流,会使电弧的热功率和电弧力都有所增加,导致焊缝熔深增大,焊丝熔化量增加,余高增大,而熔宽变化不大,造成焊缝形状系数变小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019年第2期双丝焊协同模式电弧特性研究韩善果,蔡得涛,罗子艺,易耀勇,郑世达(广东省焊接技术研究所(广东省中乌研究院),广州,510000)摘要:利用高速摄像、电信号采集系统记录了Fornius CMT TWIN 设备四种协同模式下焊接5083铝合金时双丝焊接电流电压波形和熔滴过渡过程,并分析了电流电压波形的特征、弧长变化规律和熔滴过渡方式。

结果表明,双脉冲模式时,前后丝脉冲段时间一致,脉冲频率主要由维弧段时间决定,熔滴过渡以射滴过渡为主;双CMT 模式时,前丝由较长时间的类脉冲波段和较短时间的类CMT 波段组成,熔滴过渡分别为射流过渡和短路过渡,后丝完全以CMT 方式过渡,熔滴过渡以短路过渡为主;前丝脉冲+后丝CMT 或前丝CMT +后丝脉冲混合模式中,CMT 波形未发生变化,而脉冲波形的电流和电压产生波动。

电流电压变化和熔滴过渡是造成弧长变化的重要影响因素。

前丝脉冲模式时焊缝熔深和熔宽大,而后丝CMT 模式时焊缝余高大。

关键词:双丝焊;脉冲;CMT ;熔滴过渡;电信号波形中图分类号:TG4030前言双丝MIG /MAG 焊接系统具有两套相互协调的焊接电源、送丝系统,彼此绝缘向内保持一定夹角的两根焊丝在同一焊枪下,实现共熔池焊接。

焊接速度和熔敷量相对于单丝焊有大幅提升,也有利于改善焊缝成形、细化晶粒。

应用的领域涉及轨道车辆、汽车、家用电器、石油化工。

目前Miller ,Lincoln ,Cloos ,Fonius 等公司开发了相关产品,其中Fonius 公司的CMT TWIN 焊接系统最具代表性。

焊接电源CMT TPS 5000能产生脉冲和CMT (Cold metal transfer )模式电流,但公开发表的文献主要集中在双脉模式下开展的研究[1-4],较少文献分析不同组合模式的电弧特性及熔滴过渡的差别。

文中利用高速摄像及电信号采集系统,同步记录四种模式下的电信号和熔滴过渡过程,并重点分析了双脉冲和双CMT 模式下的熔滴过渡、电流电压波形,为工艺模式选择提供依据。

1试验方法试验使用的焊接设备为Fornius CMT TWIN 焊接系统和直径1.2mm 的5183焊丝在16mm 厚的5083铝收稿日期:2018-11-07基金项目:广东省科技计划项目(2017A010106007,2017GDASCX -0411,2018GDASCX -0803)doi :10.12073/20181107007合金上进行堆焊试验,焊接速度为0.8m /min ,保护气体为高纯氩气,保护气流量均为15L /min 。

设定的前丝焊接电流为180A ,后丝焊接电流为120A ,焊接模式的选择上选用双脉冲、双CMT 。

对于CMT 模式,当焊接电流超过165A ,一般采用CMT +P 的电弧模式。

焊接过程中使用高速摄像系统记录熔滴过渡过程,波形采集系统同步记录两个电源的电流和电压,示意图如图1所示。

其中高速摄像系统由PCO 高速摄像机、20W 红光激光器、808nm 滤光片、变焦镜头、采集软件及电脑等组成,其中红外激光器用于压制焊接过程中产生的弧光,高速摄像采集帧数为4kf /s 。

波形采集系统包括霍尔传感器、电压传感器、采集卡及软件,采集卡频率200kHz 。

高速摄像系统与波形采集系统之间通过协同线相连,通过硬件或软件完成记录触发。

图1高速摄像及电信号采集系统112019年第2期2试验结果2.1双脉冲模式双脉冲模式电流-电压波形如图2所示,前丝焊接频率f 前丝为250Hz ,电流基值和峰值电流分别为80A 和350A ,电压的变化范围为22 35V 。

后丝频率f 后丝为135Hz ,最大与最小焊接电流分别为50A 和310A ,电压的变化范围也为22 35V 。

由前丝波形图(图2a )可知,在ab 时间段(41.11 41.26ms )时长0.15ms ,电压由22V 快速升至35V ,电流短时间内由80A 上升至163A ;bc 段(41.26 42.68ms )时长1.42ms ,电压由35V 缓慢降低到31V ,电流由163A 增加到350A ;cd 段(42.68 42.77ms )时长0.09ms ,电压再次发生突变,由31V 迅速降低到21V ,电流微降;df 段(42.77 45.11ms )时长2.34ms ,de 段电流继续保持下降,而电压开始反弹;在ef 段,电流和电压均在小范围内波动,从f 点开始新的周期。

由后丝波形图(图2b )可知,gh 时间段时长0.14ms ,电压由22V 快速升至35V ,电流短时间内由50A 上升至145A ;hi段时长图2双脉冲模式电流-电压波形1.43ms ,电压由35V 缓慢降低到30V ,电流由145A 增加到310A ;ij 段时长为0.09ms ,电压再次发生突变,由30V 迅速降低到22V ,电流微降;il 段时长为5.75ms 。

图3为前丝的弧长变化及熔滴过渡过程,由图中可知abc 段电弧不断被拉长,电弧增强,焊丝熔化,熔滴开始形成、长大;cde 段弧长变短,电弧减弱;ef 段熔滴以射滴方式过渡到熔池中,熔滴直径约0.8mm 。

随着熔滴的过渡弧长快速的波动[5-6],过渡完成后,电弧重新被拉长,开始下一次的熔滴形成和过渡。

综上可知,弧长首先随电流的增加而拉长,伴随熔滴的形成和长大,然后随电流的降低而缩短,并在短电弧时完成熔滴过渡,最后电弧重新被拉长并保持到下一个循环。

前丝熔滴过渡频率为一脉一滴。

前后丝均为脉冲模式,熔滴过渡过程近似。

图3双脉冲模式熔滴过渡过程前后丝脉冲相位保持独立,主机只向从机发送引弧和收弧协同信号。

前后丝频率虽不同,但前丝脉冲段ad 和后丝脉冲段gj 波形在时间上保持一致,这可有效地避免产生同步相位而导致息弧等问题。

前丝电流值大于后丝,即前丝脉冲电流和基值电流大,等离子流力和电弧力强,在短时间形成的熔滴即可完成过渡;后丝电流小,离子流力和电弧力弱,熔滴形成和长大时间长;为了达到一脉一滴的过渡效果,后丝频率小于前丝,即前丝调整段df 时长小于后丝调整段jl 。

2.2双CMT 模式双CMT 模式前丝后丝电流电压波形如图4所示。

前丝(图4a )由两种波段组成,其中波段1持续时间为49ms ,电弧末端在熔池表面快速变换并伴随有较大噪212019年第2期音,波段2持续时间为24ms ,电弧稳定燃烧,噪音小。

图4b 为图4a 框体部分放大图,可知波段1的尖峰脉冲(a'b'段)峰值电流和电压分别为440A 和48V ,持续时间为0.55ms (164.45 165.0ms )。

基值段(b'c'段)电流和电压分别为200A 和25V ,持续时间为3.0ms (165.0 168.0ms ),可见该段为短时高电流脉冲,波段1共包含10个短时脉冲(a'c'段)。

c'd'段电压由25V 逐渐下降到20V ,电流由200A 下降到120A 并保持,持续时间为6.66ms (168.0 174.66ms )。

d'e'段持续时间3.79ms (174.66 178.45ms ),电流和电压降低,分别降到50A 和0V ,但焊丝开始反向回抽,并最终在e'点重新形成电弧,波段2共经历两个c'e'循环。

后丝焊接波形如图4c ,其中f'l'段时长9.8ms ,频率为102Hz 。

f'i'段在电流保持基本恒定(100A )的条件下,电压由2V 突变到14V 并不断增大,持续时长1.0ms (6.15 7.15ms )。

i'j'段时长2.31ms (7.15 9.46ms ),电流开始由100A 快速增加到200A ,电压先增加后减小。

j'k'段时长3.19ms (9.46 12.65ms ),电压陡降到18V 并保持,电弧逐渐降低到70A 并保持。

k'l'时长4.3ms (12.65 16.95ms ),电压在2V 附近波动,而电流维持在100A 。

由前丝弧长及熔滴过渡图5a 可知,a'b'段熔滴过渡过程产生了颈缩和爆破,在电弧力和重力的作用下,熔滴以射流方式过渡到熔池中。

在S 1段熔滴过渡多发生在波峰,但该段的熔滴过渡方式为多脉一滴,2 3个脉冲过渡一个熔滴;b'c'd'段电弧长度不断降低,熔滴开始形成和长大;d'e'段存在短时间的短路,随后在焊丝回抽的作用下,产生熔滴短路过渡,并重新形成电弧。

c'e'循环两次后,在S 1段开始位置,电弧被快速拉长。

综上可知,S 1段类脉冲波形,电流峰值弧长增加,电流基值弧长降低;S 2段类CMT 波形,熔滴过渡与CMT 过渡类似[7];在过渡阶段,弧长不断降低。

后丝弧长采用CMT 模式,结合熔滴过渡图5b 可知,f'i'段熔滴开始形成,i'j'熔滴不断增大,j'k'熔滴与熔池接触产生短路,焊丝回抽,熔滴过渡到熔池中,电弧重新形成[8-9],k'l'段处于短弧长的维弧状态,从l'开始新的周期。

电压陡增后缓慢增加,弧长保持了同步性,但电流的不断增加促使熔滴的形成和长大,弧长开始降低,并在电流降低阶段,弧长进一步缩短,并最终在电流最低值阶段降为0mm ,完成短路过渡,随后随焊丝回抽,弧长重新增加并维持到下一个循环。

2.3混合模式前后丝混合模式包含前丝脉冲+后丝CMT 模式和前丝CMT +后丝脉冲模式。

前丝脉冲+后丝CMT 模式是双脉冲前丝波形与双CMT 后丝波形的组合,但前丝基值与峰值焊接电流分别为100A 和380A ,电压的变化范围为14 33V ,与双丝脉冲焊接模式前丝相比,电流基值和峰值均有提高,电压值降低。

前丝CMT +后丝脉冲模式是双丝CMT 前丝波形与双脉冲后丝波形的组合,后丝焊接电流变化范围为50 320A ,电压基值和峰值分别为20V 和28V ,与双脉冲模式后丝312019年第2期图5双CMT 模式弧长及熔滴过渡波形相比,电流和电压值降低。

综上可知,混合模式中,CMT 波形基本未受影响,脉冲波形的电流和电压变化范围发生波动,这主要与CMT 模式中产生的短路过渡有关。

3熔滴过渡过程分析针对焊接过程中记录的特定时间段内大量电弧电压和焊接电流信号进行统计分析,利用汉诺威焊接信号分析系统,可得出短路时间、燃弧时间、加权燃弧时间和过渡周期的频次分布图,其中短路时间是指熔滴和熔池短路过渡时间,燃弧时间是指相邻两次短路的时间间隔,加权燃弧时间是指忽略了燃弧时间中存在的细小熔滴的瞬间短路后的统计时间,主要针对较长的两个短路间隔,过渡周期时间是指一个完整过渡周期时间。