电动机的润滑要求及用油要点

电动机润滑规定

电动机润滑规定为规范电机(含高压电机)润滑管理,明确岗位职责分工,保证电机的可靠运行,避免因电机润滑不良引发的设备事故,做出如下规定。

1.各岗位设备承包人员是所属区域电机进行定期(无特殊规定时为3个月,有润滑周期的执行标准)加油作业的第一责任人,对岗位点检时发现的电机轴承异常,必须及时通知电修人员。

2.全矿电机按照周期(工况恶劣部位1年,其他部位2年)换油作业的责任单位,更换润滑脂时,应将陈脂清除,并将轴承及轴承盖洗净,然后加入新润滑脂,所加的油脂量以加至轴承室的1/2 — 2/3为宜。

3.带注油嘴的电机定期加油由岗位工进行,用油枪将润滑脂注入,并在润滑台帐中记录(没有进行加油记录的,视为未加油)。

未对电机润滑点加油或造成缺油(脂)的一处考核润滑包机人50元,班长50元。

4.不带注油嘴的电机定期(1年)加油由电修车间开盖加油,并在检修润滑中记录(没有进行加油记录的,视为未加油),加油时如发现油脂色泽暗,上面有水珠或灰尘聚集、油脂硬化变质或电机运行时轴承出现发热等现象,应立即更换新油脂。

未对电机润滑点加油的或造成缺油(脂)的一处考核电机包机人50元,班长50元。

5.带注油嘴的新电机使用前,岗位人员必须按照合适的注油量(6~30克,以电机功率大小而异)进行加油,不带注油嘴的新电机使用前由电修车间进行开盖检查加油,注油后电机方可试运行。

6.电机润滑使用的介质一般选用为3#锂基脂,有润滑标准的按照“定质”要求进行。

7.做好各岗位电机润滑维护的专业指导,认真检查、严格监督全矿各岗位电机的润滑工作。

8.因润滑不到位造成电机损坏的,考核包机责任人200元/次,班长连带50%,分管副科长连带50%。

影响生产的按照事故进行考核。

9、以上规定解释权归属机电科,自发布之日起执行。

编制: 审核: 批准: 仟祥煤业机电科 2014年10月27日。

电动机润滑管理制度范文

电动机润滑管理制度范文一、引言电动机作为工业生产中不可或缺的设备,其润滑管理对于保障设备正常运行、延长设备寿命具有重要的意义。

为了规范和提升电动机润滑管理工作,制定本制度。

二、目的和范围本制度的目的在于明确电动机润滑管理的原则和要求,确保设备正常运行和延长使用寿命。

适用范围包括所有使用电动机的设备。

三、润滑管理的原则1. 定期检查润滑状态:定期检查设备的润滑油脂状态,确保润滑油脂的正常运行和使用。

2. 选择合适的润滑油脂:根据设备的工作条件和要求,选择合适的润滑油脂,确保润滑效果和设备的正常工作。

3. 合理添加润滑剂:根据设备的需求,合理添加润滑剂,保持润滑系统的正常运行和润滑效果。

4. 注重润滑油脂的清洁度:保持润滑油脂的清洁度,防止异物进入润滑系统。

5. 做好润滑油脂的储存和管理:合理储存润滑油脂,确保其质量和使用效果。

四、具体要求1. 设备润滑计划:制定每台设备的润滑计划,明确润滑的频次和方式。

2. 润滑部位的清洁:在润滑之前,先清洁润滑部位,确保润滑油脂能够顺利到达润滑点。

3. 润滑剂的选择和添加:根据设备要求和工作条件,选择合适的润滑剂,并按照规定的用量添加。

4. 润滑工具的管理:润滑工具要专门指定,保持干净和整洁,以免影响润滑效果。

5. 注重润滑油脂的品质:润滑油脂要定期检查和更换,确保其质量和使用效果。

6. 润滑油脂的储存和管理:储存润滑油脂的仓库要保持清洁和干燥,防止水分和杂质的侵入。

7. 润滑管理档案的建立:建立润滑管理档案,记录润滑的情况和管理的过程,以备查验。

五、润滑管理责任1. 设备用户:负责每天的设备润滑工作,按照要求执行润滑计划,保证设备的正常运行。

2. 设备管理人员:负责制定润滑计划和监督润滑工作,检查设备润滑的情况,解决润滑问题。

3. 润滑人员:负责具体的润滑工作,保证润滑油脂添加的准确性和润滑的效果。

六、润滑管理的要求1. 定期检查润滑系统,保证润滑设备的正常运行。

电动机的润滑要求及用油要点

润滑油脂选用原则1 润滑油脂选用通则各种机械设备由于设计及工况不同,对润滑油脂提出不同的要求。

选用润滑油脂的基本要求如下,供用户参考。

1.1 质量要求润滑的目的是为了减少摩擦、降低磨损。

润滑油润滑还可以带走摩擦产生的热量,从而降低摩擦表面的温度,起到冷却作用。

因此,必须根据机械设备的操作条件来选用不同质量要求的润滑油脂。

例如,对于不同压缩比的汽油发动机,就应该选用相应质量等级的汽油机油。

正是由于汽油发动机的变化,才带动了汽油机油的升级换代。

在选择机械零部件的润滑油时,需要同时考虑润滑系统。

循环式润滑系统特别要求选用氧化安定性和抗乳化性优良的润滑油,以保证其使用寿命,并且容易分离水分和清除机械杂质。

1.2 润滑要求汽车发动机运转时,由于在摩擦部件容易产生油泥、结焦和积炭,必须要求在发动机油中添加清净分散剂等添加剂,而且以清净分散剂为主。

工业机械设备的循环润滑系统由于要求能很快分离水分子和沉降杂质,所以不宜在工业润滑油中加入清净分散剂。

对于负荷高的润滑部位,经常可能出现边界摩擦状态,要求选用添加抗磨剂和极润滑脂更换参考指标项目润滑脂锥入度变化>45滴点变化<15含油量(旧脂/新脂之比) <70铜片腐蚀不合格其它混入杂质氧化变质有水乳化现象(砂尘、金属粉末等)有腐臭气味轴承用油换油参考指标轴承用油换油参考指标项目轴承用油粘度变化>起始值的±10机械杂质>0.05%酸值升高,mgKOH/g 加添加剂> 2.0 未加添加剂> 1.0水分,% >0.1常见的理化性能项目常见的理化性能项目(1)密度和相对密度(Density and Relative density)密度是指在规定温度下单位体积内所含物质的质量,以g/cm3或kg/m3表示。

相对密度亦称比重,是指物质在给定温度下的密度与标准温度下纯水的密度之比值。

没有量纲,因而也就没有单位。

中国标准试验方法是GB/T 1884和GB/T 2540,相应的国外标准试验方法有美国ASTM D4052和D941、英国IP 160、德国DIN 51757和ISO 3675等。

发电机的润滑要求及用油

发电机的润滑要求及用油发电机通常分为火力发电机组与水力发电机组两大类,在火力发电机组中又包括蒸汽轮机、燃气轮机及柴油机发电机组等。

各有不同的润滑要求。

而电动机的类型虽然很多,其润滑要求大致相同。

火力发电机组的润滑1. 燃气轮机及蒸汽轮机发电机的润滑特点汽轮发电机的主轴滑动轴承,对润滑的要求较多,特点是一些大型发动机,轴颈可达Φ600mm以上,轴的圆周速度有时可超过100m/s,通常采用动压或静压滑动轴承,具有专门的供油系统循环供应润滑油,其齿轮减速箱、调速机(器)励磁机等可用循环供油或油浴润滑方式供油。

表1为所用润滑油、脂情况。

燃气轮机的润滑比一般蒸汽轮机要苛刻得多,特点是中小型燃气发电机油温较高,常需使用航空用合成油或磷酸酯型耐燃性气轮机油润滑。

2.汽轮机用油表为汽轮发电机组用润滑油脂。

水轮发电机组的润滑水轮机有冲击床、反击式(又可分为轴流式、贯流式、混流式、斜流式等)。

一般均为低速、常温、定负荷下运动,但工作环境较为潮湿。

要求使用防锈、抗乳化和较好的水分离性润滑油。

小型水轮发电机大多是轴承润滑和调速机构操作系统使用同一润滑系统,而大型水轮发电机导向轴承与调整机构操作系统的润滑系统分离,混流式及轴流式水轮机的导向叶片,水斗式水轮机的针阀操作机构等均使用防锈性好的0号或1号钙基或锂基脂润滑。

水轮发电机组的用油请参见表1。

柴油机发电机组的润滑柴油机发电机组的泵动机是柴油机,其润滑系统和内燃机润滑系统相同,一般大功率中速柴油机采用压力循环润滑,分为湿式和干式油底壳润滑系统,大部分机型的气缸套采用注油润滑。

发动机润滑油一般使用30号或40号柴油机油,亦有使用30号或40号中速筒式柴油机或大型船用柴油机油润滑的。

废气涡轮增压器一般推荐用TSA46或68汽轮机油润滑。

液压调速器推荐使用TSA32-68汽轮机油润滑。

盘车机构使用L-CKC或L-CKB100-150号工业齿轮油润滑。

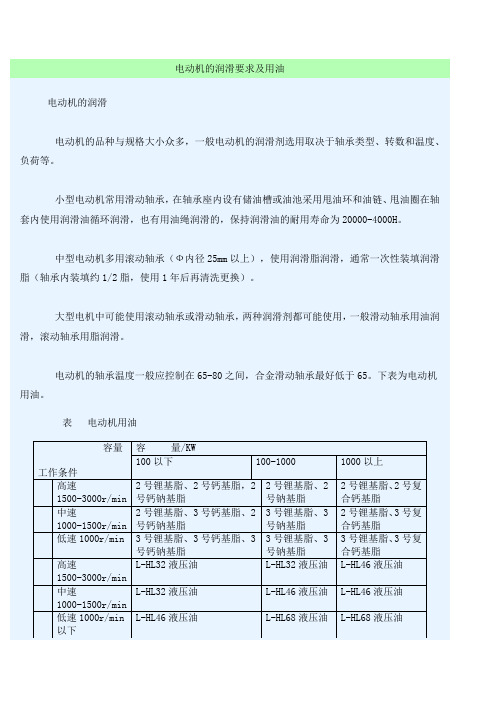

电动机的润滑要求及用油电动机的润滑电动机的品种与规格大小众多,一般电动机的润滑剂选用取决于轴承类型、转数和温度、负荷等。

(完整版)电动机润滑规定

电动机润滑规定为规范电机(含高压电机)润滑管理,明确岗位职责分工,保证电机的可靠运行,避免因电机润滑不良引发的设备事故,做出如下规定。

1.各岗位设备承包人员是所属区域电机进行定期(无特殊规定时为3个月,有润滑周期的执行标准)加油作业的第一责任人,对岗位点检时发现的电机轴承异常,必须及时通知电修人员。

2.全矿电机按照周期(工况恶劣部位1年,其他部位2年)换油作业的责任单位,更换润滑脂时,应将陈脂清除,并将轴承及轴承盖洗净,然后加入新润滑脂,所加的油脂量以加至轴承室的1/2 — 2/3为宜。

3.带注油嘴的电机定期加油由岗位工进行,用油枪将润滑脂注入,并在润滑台帐中记录(没有进行加油记录的,视为未加油)。

未对电机润滑点加油或造成缺油(脂)的一处考核润滑包机人50元,班长50元。

4.不带注油嘴的电机定期(1年)加油由电修车间开盖加油,并在检修润滑中记录(没有进行加油记录的,视为未加油),加油时如发现油脂色泽暗,上面有水珠或灰尘聚集、油脂硬化变质或电机运行时轴承出现发热等现象,应立即更换新油脂。

未对电机润滑点加油的或造成缺油(脂)的一处考核电机包机人50元,班长50元。

5.带注油嘴的新电机使用前,岗位人员必须按照合适的注油量(6~30克,以电机功率大小而异)进行加油,不带注油嘴的新电机使用前由电修车间进行开盖检查加油,注油后电机方可试运行。

6.电机润滑使用的介质一般选用为3#锂基脂,有润滑标准的按照“定质”要求进行。

7.做好各岗位电机润滑维护的专业指导,认真检查、严格监督全矿各岗位电机的润滑工作。

8.因润滑不到位造成电机损坏的,考核包机责任人200元/次,班长连带50%,分管副科长连带50%。

影响生产的按照事故进行考核。

9、以上规定解释权归属机电科,自发布之日起执行。

编制:审核:批准:仟祥煤业机电科2014年10月27日。

机电设备润滑图表

霍州煤电集团晋北能化晋北煤业公司设备润滑图册为加强我公司设备润滑的管理工作,有效减少设备机件的磨损,降低损耗,延长设备的使用寿命,规范公司设备润滑操作细则及标准,确保设备的正常运行,我公司特制定本设备润滑图册,并实施设备润滑的五定要求,各单位按照要求严格执行。

1、定点:根据设备部位及润滑点,按规定进行加油,换油。

2、定量:本着符合需要,又能节约用油的原则,规定各设备润滑点的加油、换油定额。

3、定人:根据设备进行分工,专人管理操作,进行润滑工作。

4、定质:确定油脂标号,按照规定进行加油、换油。

5、定期:按照润滑周期及规定时间进行加油、换油。

各单位根据相应设备制定台账进行管理,未按要求执行的单位根据管理制度进行相应考核。

一、40T刮板机润滑图表序号加注部位推荐用油注油周期注油量1 盲轴轴承3#锂基润滑脂30天(720小时)注满2 减速器箱体LCK-220齿轮油每周检查油位每180天刷净换油(4320小时)加到大伞齿轮的1/3处3 电机轴承3#锂基润滑脂30天(720小时)挤出旧油4 机尾链轮轴承3#锂基润滑脂30天(720小时)全部更换二、胶带机润滑图表(1m、1.2m皮带机通用)序号加注部位推荐用油注油周期注油量1 卸载滚筒轴承座3#锂基润滑脂20天挤出旧油2 主滚筒轴承座3#锂基润滑脂20天挤出旧油3 同步齿轮注油塞3#锂基润滑脂15天3KG4 主滚筒轴承座3#锂基润滑脂20天挤出旧油5 压带滚筒轴承3#锂基润滑脂20天挤出旧油6 改向滚筒轴承3#锂基润滑脂20天挤出旧油7 改向滚筒轴承3#锂基润滑脂20天挤出旧油8 改向滚筒轴承3#锂基润滑脂20天挤出旧油9 减速器高速轴L-CKC460齿轮油20天全部更换10 减速器上盖L-CKC460齿轮油每周检查油位每180天刷净换油(4320小时)加到大伞齿轮的1/3处11 传动滚筒轴承3#锂基润滑脂20天挤出旧油12 传动滚筒轴承3#锂基润滑脂20天挤出旧油13 减速器上盖L-CKC460齿轮油每周检查油位每180天刷净换油(4320小时)加到大伞齿轮的1/3处14 减速器高速轴L-CKC460齿轮油20天全部更换800电滚筒皮带机:三、采煤机15 改向滚筒轴承 3#锂基润滑脂 20天 挤出旧油 16 改向滚筒轴承 3#锂基润滑脂 20天 挤出旧油 17 改向滚筒轴承 3#锂基润滑脂 20天 挤出旧油 18钢丝绳导向轮 注油嘴3#锂基润滑脂 20天挤出旧油 19 张紧绞车减速器 L-CKC460齿轮油 90天(2160小时) 全部更换 20 张紧绞车轴承3#锂基润滑脂 90天(2160小时) 挤出旧油 21 钢丝绳导向轮注油嘴3#锂基润滑脂 30天(720小时) 挤出旧油 22 机尾滚筒轴承 3#锂基润滑脂10天(240小时)挤出旧油1 800皮带机电滚筒 N46#机械油 90天 加到滚筒直径的1/3 2电滚筒轴承座3#锂基润滑脂30天(720小时)挤出旧油采煤机润滑注油点示意图采煤机润滑图表注油点润滑部位润滑油脂牌号注油量注油周期A1 左、右摇臂减速箱N320 极压工业齿轮油摇臂平放加油到油标中位每班开机时观察油标的油位,补充。

电机轴承润滑油加注方式方法

电机轴承润滑油加注方式方法实际维修中经常会遇到电机扫膛,多数情况是因为电机缺少保养,没有定期对电机的轴承检查加油脂,造成电机的轴承因为缺少油脂长期高速运转,造成轴承高温,轴承损坏,继而造成电机的扫膛,从而电机损坏。

所以为了减少电机的故障率,需要定期对电机轴承进行检修保养,测试电机轴承温度,及时发现问题,定期加注黄油。

油脂的选择请看下表:

加注量一般为1/2-2/3之间,加少了润滑效果不好,加多了会造成电机轴承过热;一般二极电机半年加注一次,四极以上电机一年加注一次,也可以根据有些电机厂对轴承要求的时间加注,他们一般都按运行小时计算!

电动机何时加油要根据电动机轴承内润滑油的情况来定,一般在生产现场可以在平时维修、小修时,根据对电动机轴承内润滑油的情

况决定,如果润滑油少了可以及时补充,如果润滑油变质就要全部更换,同时在大修时不论电动机轴承内润滑油的情况如何,都应该全部更

换。

电动机轴承加油方法:

1、平时、小修补充润滑油,可以根据情况把轴承内的摆放润滑油抠掉一些,然后补充少许润滑油;

2、大修全部更换,首先把电动机转子抽出定子,然后用汽油好好清洗,并且等全部完全干后,再加油而且加油数量为轴承室空隙的1/3—1/2即可,不能加油太多否则轴承容易发热损坏。

首先要正确选择润滑脂,然后按以下要求加润滑脂:

①注意周围环境,必须保持润滑脂的纯净,切不可让灰尘、砂粒吹入及金属颗粒等杂质混入。

②加油的手指或竹片等工具必须干净。

③在轴承盖上加油时,不宜加得太满,以占轴承盖油腔的60%~70%为宜。

④在轴承上加油时,只要把润滑脂加到能平平地封住钢珠即可。

电动机润滑管理制度

电动机润滑管理制度一、目的与适用范围本制度旨在规范电动机润滑管理工作,确保电动机正常运行,延长电动机使用寿命,减少故障发生率。

适用于本公司所有使用电动机的车间和设备。

二、责任与义务1. 生产车间负责人负责制定电动机润滑计划,并派专人负责执行。

2. 操作人员负责按时按质进行电动机润滑工作,及时上报润滑情况。

3. 维修人员负责电动机润滑设备的维护保养和故障排除。

三、电动机润滑计划1. 根据电动机的使用频率和工作条件,制定合理的润滑计划,确保电动机在正常运行状态下的润滑需求。

2. 根据电动机不同部位的润滑要求,选择适当的润滑剂(如润滑油、润滑脂等)进行润滑。

3. 确保电动机润滑设备的正常工作,维护好润滑设备。

四、润滑工作要求1. 操作人员在进行电动机润滑前,需对润滑设备进行检查,确保润滑设备正常工作,润滑剂正常供应。

2. 操作人员需按照润滑计划,准确计量润滑剂,并按照要求进行注油或涂抹。

3. 操作人员需进行润滑点的清洁和检查,及时发现润滑点异常情况,并上报维修人员处理。

4. 操作人员需做好润滑记录,包括润滑剂的种类、使用量、润滑时间等信息,并及时上报润滑情况。

五、维护与故障排除1. 维修人员需定期对电动机润滑设备进行维护保养,确保设备的正常工作。

2. 维修人员需定期进行电动机的润滑点检查,及时发现并处理润滑点的异常情况。

3. 维修人员需及时处理电动机润滑设备的故障,确保设备的正常运行。

六、违规处理对于违反本制度的操作人员,按照公司相关规定进行处理,严重者进行相应的纪律处分。

七、附则本制度的修改和解释权归本公司负责人所有,经过公司内部讨论同意后方可进行修改或解释,修订后的制度需重新进行宣传和培训,确保全体员工理解和遵守。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

润滑油脂选用原则1 润滑油脂选用通则各种机械设备由于设计及工况不同,对润滑油脂提出不同的要求。

选用润滑油脂的基本要求如下,供用户参考。

1.1 质量要求润滑的目的是为了减少摩擦、降低磨损。

润滑油润滑还可以带走摩擦产生的热量,从而降低摩擦表面的温度,起到冷却作用。

因此,必须根据机械设备的操作条件来选用不同质量要求的润滑油脂。

例如,对于不同压缩比的汽油发动机,就应该选用相应质量等级的汽油机油。

正是由于汽油发动机的变化,才带动了汽油机油的升级换代。

在选择机械零部件的润滑油时,需要同时考虑润滑系统。

循环式润滑系统特别要求选用氧化安定性和抗乳化性优良的润滑油,以保证其使用寿命,并且容易分离水分和清除机械杂质。

1.2 润滑要求汽车发动机运转时,由于在摩擦部件容易产生油泥、结焦和积炭,必须要求在发动机油中添加清净分散剂等添加剂,而且以清净分散剂为主。

工业机械设备的循环润滑系统由于要求能很快分离水分子和沉降杂质,所以不宜在工业润滑油中加入清净分散剂。

对于负荷高的润滑部位,经常可能出现边界摩擦状态,要求选用添加抗磨剂和极润滑脂更换参考指标项目润滑脂锥入度变化>45滴点变化<15含油量(旧脂/新脂之比) <70铜片腐蚀不合格其它混入杂质氧化变质有水乳化现象(砂尘、金属粉末等)有腐臭气味轴承用油换油参考指标轴承用油换油参考指标项目轴承用油粘度变化>起始值的±10机械杂质>0.05%酸值升高,mgKOH/g 加添加剂> 2.0 未加添加剂> 1.0水分,% >0.1常见的理化性能项目常见的理化性能项目(1)密度和相对密度(Density and Relative density)密度是指在规定温度下单位体积内所含物质的质量,以g/cm3或kg/m3表示。

相对密度亦称比重,是指物质在给定温度下的密度与标准温度下纯水的密度之比值。

没有量纲,因而也就没有单位。

中国标准试验方法是GB/T 1884和GB/T 2540,相应的国外标准试验方法有美国ASTM D4052和D941、英国IP 160、德国DIN 51757和ISO 3675等。

(2)色度(Colourity)色度是在规定条件下,油品的颜色最接近某一号标准色板的颜色时所测得的结果。

色度是用来初步鉴别油品精制深度和使用过程中氧化变质程度的标志。

中国标准试验方法是GB/T 3555和GB/T 6540,相应的国外标准试验方法有美国ASTM D156和D1500、英国IP 196和ISO 2049等。

(3)粘度(Viscosity)粘度是液体流动时内摩擦力的量度,也是评价油品流动性的最基本指标。

粘度值随温度的升高而降低。

(4)运动粘度(Kinematic viscosity)运动粘度是液体在重力作用下流动时内摩擦力的量度,其值为相同温度下液体的动力粘度与其密度之比,在国际单位制中以mm2/s表示。

中国标准试验方法是GB/T 265和GB 11137,相应的国外标准试验方法有美国ASTM D455、英国IP 71、德国DIN 51562和ISO 3105等。

美国常用的条件粘度是赛氏(Saybolt)秒(SUS),而雷氏(Redwood)秒则是英国常用的条件粘度。

(5)动力粘度(Dynamic viscosity)动力粘度表示液体在一定剪切应力下流动时内摩擦力的量度,其值为所加于流动液体的剪切应力和剪切速率之比,在国际单位制中以Pa·s表示,习惯用cP表示。

1cP=10-3Pa·s。

在低温下测定的动力粘度可以表示油品的低温启动性。

中国标准试验方法是GB/T 506,相应的国外标准试验方法有美国ASTM D 2983、英国IP 230和267、德国DIN 53018等。

(6)粘度指数(Viscosity index)粘度指数是表示油品随温度变化这个特性的一个约定量值。

粘度指数越高,表示油品的粘度随温度变化越小。

一般以VI表示。

中国标准试验方法是GB/T 1995和2541,相应的国外标准试验方法有美国ASTM D2270、英国IP 226、德国DIN 51564和ISO 2909等。

(7)闪点(Flash point)开口闪点是用规定的开口±闪点测定器所测得的闪点,以℃表示。

油品在规定的试验条件下加热,其油蒸气与周围空气形成的混合物与火焰接触时发生闪火时的最低温度。

一般说,闪点越高,油品的使用温度也越高。

但是,闪点不等于高温使用极限。

中国标准试验方法是GB/T 3536,相应的国外标准试验方法有美国ASTM D 92、英国IP 36、德国DIN 51376和ISO 2592等。

(8)倾点和凝点(Pour point and Solidification point)倾点是在规定的条件下被冷却的试样能流动时的最低温度,以℃表示。

凝点是试样在规定的条件下冷却至停止移动时的最高温度,以℃表示。

倾点或凝点是一个条件试验值,并不等于实际使用的流动极限。

但是,倾点或凝点越低,油品的低温性越好。

中国标准试验方法是GB/T 3535(倾点)和GB/T 510(凝点),相应的国外试验方法有美国ASTMD97、英国IP 15、德国DIN 51597和ISO 3016等。

(9)酸值(Acid number)中和lg油品中的酸性物质所需的氢氧化钾毫克数称为酸值,以mgKOH/g表示。

酸值用来反映油品中所含有机酸的总量,如环烷酸和油品¾氧化而生成的有机酸性产物。

油品氧化越严重,其酸值增值越大,因此,它是油品变质的主要指标。

中国标准试验方法是GB/T 264。

(10)中和值(Neutralization value)中和值是油品酸碱性的量度,也是油品的酸值或碱值的习惯统称,是以中和一定重量的油品所需的碱或酸的相当量来表示的数值。

中国标准试验方法是GB/T 4945,相应的国外标准试验方法有美国ASTM D 974、英国IP 139、德国DIN 51588(1)和ISO 6618等。

(11)总碱值(Total Base Number, TBN)总碱值表示在规定条件下,中和存在于lg油品中全部碱性组分所需的酸量,以相当的氢氧化钾毫克数表示。

总碱值是测定润滑油中有效添加剂成分的一个指标,表示内燃机油的清净性与中和能力。

中国标准试验方法是SH/T 0251,相应的国外标准试验方法有美国ASTM D 2896和4739、英国IP 276、德国DIN 51537和ISO 3771等。

(12)皂化值(Saponification value)皂化值表示在规定条件下,中和并皂化lg物质所消耗的氢氧化钾毫克数。

中国标准试验方法是GB/T 8021,相应的国外标准试验方法有美国ASTM D 94、英国IP 136、德国DIN 51559(1)和ISO 6293等。

(13)康氏残炭(Conradson carbon residue)康氏残炭是用康拉德逊残炭测定器所测得的残炭。

油品在规定的试验条件下,由于受热蒸发,燃烧后残余的炭渣称为残炭。

残炭值的大小与油品精制深度和使用过程中变质程度有关。

中国标准试验方法是GB/T 268,相应的国外标准试验方法有美国ASTM D 189、英国IP 13、德国DIN 51551和ISO 6615等。

(14)水分(Water content)水分是指油品中的含水量。

油品中一般不允许含水。

中国标准试验方法是GB/T 260,相应的国外标准试验方法有美国ASTM D95和1123、英国IP74、德国DIN 51582和ISO 3733等。

(15)灰分(Ash)灰分表示在规定条件下,油品被碳化后的残留物¾煅烧所得的无机物,以%表示。

油品中的灰分会增加发动机内的积炭,加大机件的磨损。

中国标准试验方法是GB/T 508,相应的国外标准试验方法有美国ASTM D 1119和ISO 6245等。

(16)硫酸盐灰分(Sulfated ash content)硫酸盐灰分表示在规定条件下,油品的碳化残留物¾硫酸处理,转化为硫酸盐后的灼烧恒重物,以%表示。

此方法适用于测定添加剂和含添加剂润滑油的硫酸盐灰分。

中国标准试验方法是GB/T 2433,相应的国外标准试验方法有美国ASTM D 874、英国IP 163、德国DIN 51575和ISO 3987等。

(17)机械杂质(Mechanical impurities)机械杂质是存在于油品中所有不溶于溶剂的杂质。

中国标准试验方法是GB/T 511。

(18)不溶物(Insolubes)将油品溶解于有机溶剂中,通过过滤残留在滤纸上的杂质即为不溶物。

中国标准试验方法是GB/T 8926,适用于测定用过的润滑油中正戊烷和甲苯不溶物。

相应的国外标准试验方法有美国ASTM D893和D4055、德国DIN 51365E和51392E等。

(19)泡沫性(Foaming characteristics)泡沫性是在规定条件下测定的油品泡沫倾向性和泡沫稳定性,可判断其中混入空气后油气的分离能力。

中国标准试验方法是GB/T 12579,相应的国外试验方法有美国ASTM D892、英国IP 146、德国DIN 51566E和ISO DP 6247等。

(20)抗乳化性(Demulsibility)抗乳化性是油品和水形成的乳化液分为两层的能力。

中国标准试验方法是GB/T 8022和7305,相应的国外标准试验方法有美国ASTM D2711和1401、英国IP 19、德国DIN 51599和ISO 6614等。

(21)苯胺点(Anline point)油品在规定的条件下和等体积的苯胺完全混溶时的最低温度称为苯胺点,以℃表示。

苯胺点越低,说明油品中芳烃含量越高。

中国标准试验方法是GB/T 387,相应的国外标准试验方法有美国ASTM D 611、英国IP 64、德国DIN 51787和ISO 2977等。

(22)硫含量(Sulfur content)硫含量是存在于油品中的硫及其衍生物(硫化氢、硫醇、二硫化物等)的含量,以%表示。

它主要反映油品的精制深度和所加工原油的组成特性。

中国标准试验方法是GB/T 387,相应的国外标准试验方法有美国ASTM D 1552、英国IP 243、德国DIN 51400和ISO 4260等。

(23)腐蚀试验(Corrosion test)腐蚀试验是在规定条件下测试油品对金属的腐蚀作用的试验,以定性地判断油品中含酸性物质的多少。

中国标准试验方法是GB/T 391和SH/T 0195,相应的国外标准试验方法有美国ASTM D130、英国IP 154和ISO 2160等。

(24)防锈性(Rust preventing characteristics)防锈性是油品阻止与其相接触的金属生锈的能力。