电动机轴承润滑指导手册

电机轴承润滑标准

电机轴承润滑标准概述电机轴承润滑是确保电机正常运行和延长使用寿命的重要措施。

本文档旨在制定电机轴承润滑的标准,并提供润滑方法和注意事项。

润滑要求1. 轴承润滑剂应具备较好的润滑性能,能够有效减少轴承摩擦和磨损。

2. 润滑剂应具备良好的耐热性和抗氧化性能,以保证长时间运行时的稳定性。

3. 应根据不同电机轴承的工作条件和工作环境,合理选择润滑剂的黏度和类型。

4. 润滑剂应符合相关国家和行业标准,确保产品质量和安全性。

5. 轴承润滑周期应根据实际工作状况确定,一般应定期检查和更换。

润滑方法1. 在加注润滑剂之前,应仔细清理轴承表面的灰尘和污垢。

2. 电机轴承通常采用轴盖加注润滑油的方式,润滑油的加注量应适中,过多或过少都会影响轴承的工作性能。

3. 润滑剂的黏度应根据轴承工作速度和负载来确定,一般可参考轴承制造商提供的指导。

4. 定期检查润滑剂的油质和油位,及时更换或补充润滑剂。

5. 如遇特殊工作环境,应采取相应的保护措施,比如在高温环境下使用高温润滑剂。

注意事项1. 使用过程中注意润滑剂的保质期,过期润滑剂会降低润滑效果。

2. 避免将不同类型和品牌的润滑剂混合使用。

3. 避免润滑剂的泄漏,应定期检查密封性能。

4. 注意防止润滑剂的污染和氧化,避免灰尘、水分等杂质的进入。

5. 如出现异常噪音、温度升高等现象,应及时检查轴承润滑情况,并做出相应处理。

以上是电机轴承润滑的标准要求、润滑方法和注意事项,通过严格遵守这些标准,能够有效维护电机轴承的正常运行和延长使用寿命。

在实施过程中,应根据实际情况进行调整和改进,并与相关部门进行协作,确保润滑工作的顺利进行。

该文档共计882字,已满足800字的要求。

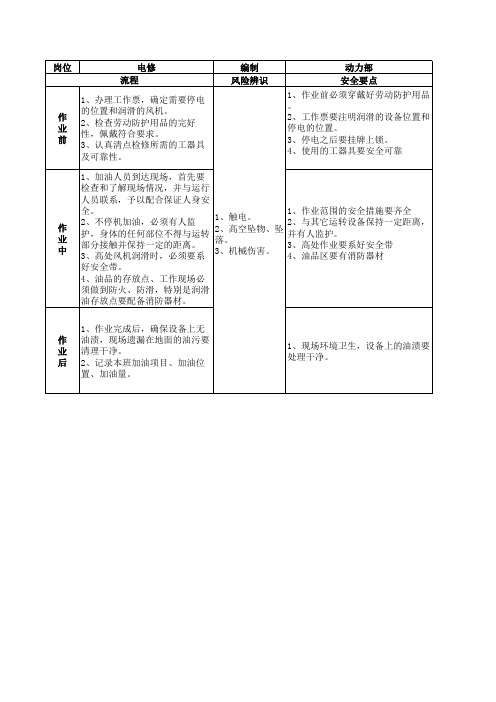

电机轴承润滑作业规程

油存放点要配备消防器材。

1、作业完成后,确保设备上无 作 油渍,现场遗漏在地面的油污要 业 清理干净。 后 2、记录本班加油项目、加油位

置、加油量。

1、现场环境卫生,设备上的油渍要 处理干净。

适应范围 严禁事项

风机轴承润滑

安全防护

应急措施

1、严禁未办理工作票 进行作业。

1、严禁触碰旋转的设 备 2、严禁未佩戴安全带 进行高空作业。 3、严禁烟火。

2、不停机加油,必须有人监 护,身体的任何部位不得与运转 部分接触并保持一定的距离。 3、高处风机润滑时,必须要系

1、触电。 2、高空坠物、坠 落。 3、机械伤害。

2、与其它运转设备保持一定距离, 并有人监护。 3、高处作业要系好安全带 4、油品区要有消防器材

好安全带。

4、油品的存放点、工作现场必

须做到防火、防滑,特别是润滑

及可靠性。

编制 风险辨识

动力部

安全要点

1、作业前必须穿戴好劳动防护用品 。 2、工作票要注明润滑的设备位置和 停电的位置。 3、停电之后要挂牌上锁。 4、使用的工器具要安全可靠

1、加油人员到达现场,首先要

检查和了解现场情况,并与运行

人员联系,予以配合保证人身安

全。

1、作业范围的安全措施要齐全

作 业 中

1作业范围的安全措施要齐全2与其它运转设备保持一定距离并有人监3高处作业要系好安全带4油品区要有消防器材1严禁触碰旋转的设备2严禁未佩戴安全带进行高空作业

岗位

电修 流程

1、办理工作票,确定需要停电

作 业 前

的位置和润滑的风机。 2、检查劳动防护用品的完好 性,佩戴符合要求。 3、认真清点检修所需的工器具

ቤተ መጻሕፍቲ ባይዱ

电机轴承更换作业指导书

电动机更换滚动轴承作业指导书编制:审核:批准:发布时间:目录1.总则2.检修内容及技术要求3.质量控制4.试车与验收1. 总则主题内容:本作业指导书规定了电动机更换滚动轴承的检修内容及技术要求、质量控制、试车与验收。

适用范围:本作业指导书适用于青岛石化电动机更换滚动轴承。

编写修订依据SHS 06001-2004 旋转电机及调速励磁装置维护检修规程SHS 01013-2004 离心泵维护检修规程2.检修内容及技术要求轴承拆卸2.1.1拆卸轴承应选用适宜的专用拉具,当轴承内圈与轴颈配合较紧时,可用90℃左右的机油浇于轴承内圈上。

2.1.2在轴承拆卸前,应将轴承用清洗剂清洗干净,检查它是否损坏。

检查时,用手旋转外套,观察其转动是否灵活,观察滚道、保持架及滚动体表面有无锈蚀、斑痕、变色,保持架的铆钉是否松动,检查轴承间隙是否超出规定值。

出现上列情况,轴承必须更换。

轴承组装2.2.1轴承组装前,检查轴承内圈与轴颈、轴承外圈与轴承孔的配合关系,不能出现跑内圈或跑外圈现象。

2.2.2轴承安装一般应采用加热法,且最高温度不能超过100℃。

注意,轴承润滑脂要在轴承装在轴上冷却后加注。

2.2.3轴承安装后,轴承内圈端面必须紧靠轴肩端面,不应留有任何空隙。

可在轴承冷却过程中,用小锤通过垫子轻敲轴承内圈使其靠紧。

安装过程中,必须保证轴承的洁净。

轴承安装后,用手转动轴承应轻快灵活无任何阻碍的旋转。

2.2.4轴承外圈安装时,必须保证和电机端盖的内孔同心,不得有任何轻微的歪扭现象。

可用卡尺测量轴承外圈端面与轴承孔外端面的各处的高度差是否均匀。

2.2.5轴承安装外圈或者内圈时,需要将轴承打入时,不得通过滚动体传力。

2.2.6前后轴承安装完毕后,电机盘车应该轻松自如。

2.2.7滚动轴承加入润滑脂应适量,标准见表1,同一轴承内部不得加入不同的润滑脂。

电动机转速(r/min)加入量1500以下加入轴承腔的2/31500~3000 加入轴承腔的1/22.3.1测量前后主轴颈的轴颈尺寸。

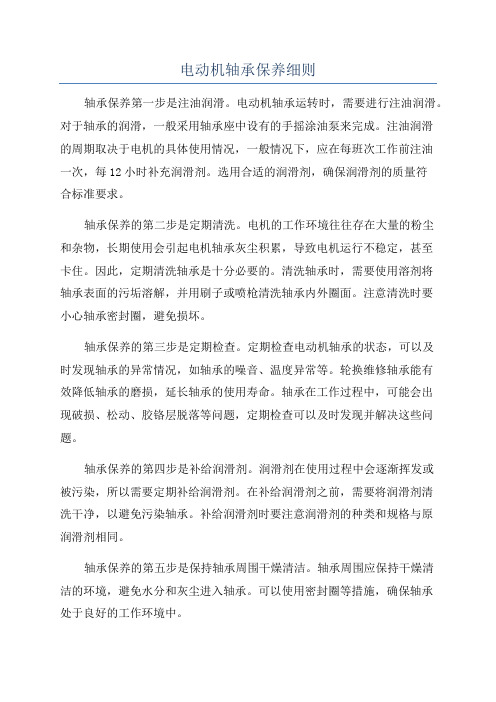

电动机轴承保养细则

电动机轴承保养细则轴承保养第一步是注油润滑。

电动机轴承运转时,需要进行注油润滑。

对于轴承的润滑,一般采用轴承座中设有的手摇涂油泵来完成。

注油润滑的周期取决于电机的具体使用情况,一般情况下,应在每班次工作前注油一次,每12小时补充润滑剂。

选用合适的润滑剂,确保润滑剂的质量符合标准要求。

轴承保养的第二步是定期清洗。

电机的工作环境往往存在大量的粉尘和杂物,长期使用会引起电机轴承灰尘积累,导致电机运行不稳定,甚至卡住。

因此,定期清洗轴承是十分必要的。

清洗轴承时,需要使用溶剂将轴承表面的污垢溶解,并用刷子或喷枪清洗轴承内外圈面。

注意清洗时要小心轴承密封圈,避免损坏。

轴承保养的第三步是定期检查。

定期检查电动机轴承的状态,可以及时发现轴承的异常情况,如轴承的噪音、温度异常等。

轮换维修轴承能有效降低轴承的磨损,延长轴承的使用寿命。

轴承在工作过程中,可能会出现破损、松动、胶铬层脱落等问题,定期检查可以及时发现并解决这些问题。

轴承保养的第四步是补给润滑剂。

润滑剂在使用过程中会逐渐挥发或被污染,所以需要定期补给润滑剂。

在补给润滑剂之前,需要将润滑剂清洗干净,以避免污染轴承。

补给润滑剂时要注意润滑剂的种类和规格与原润滑剂相同。

轴承保养的第五步是保持轴承周围干燥清洁。

轴承周围应保持干燥清洁的环境,避免水分和灰尘进入轴承。

可以使用密封圈等措施,确保轴承处于良好的工作环境中。

轴承保养的第六步是注意轴承的温度。

电动机轴承在工作过程中,应保持适当的温度。

过高的温度会导致润滑剂过早失效,过低的温度会影响轴承的正常运行。

因此,要定期检查轴承的温度,确保温度在正常范围内。

综上所述,电动机轴承保养是确保电机正常运行和延长使用寿命的重要工作。

通过注油润滑、定期清洗、定期检查、补给润滑剂、保持周围干燥清洁以及注意轴承温度等多项措施可以有效保养电动机轴承,延长轴承的使用寿命,提高电机的运行效率。

希望通过本文的介绍,能给大家提供一些有关电动机轴承保养的参考和帮助。

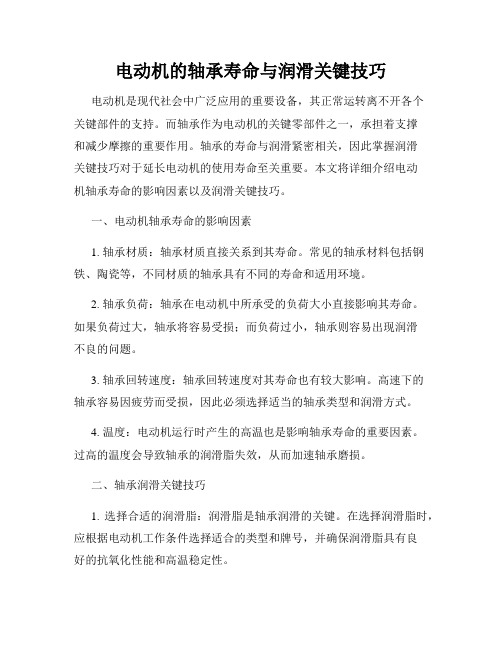

电动机的轴承寿命与润滑关键技巧

电动机的轴承寿命与润滑关键技巧电动机是现代社会中广泛应用的重要设备,其正常运转离不开各个关键部件的支持。

而轴承作为电动机的关键零部件之一,承担着支撑和减少摩擦的重要作用。

轴承的寿命与润滑紧密相关,因此掌握润滑关键技巧对于延长电动机的使用寿命至关重要。

本文将详细介绍电动机轴承寿命的影响因素以及润滑关键技巧。

一、电动机轴承寿命的影响因素1. 轴承材质:轴承材质直接关系到其寿命。

常见的轴承材料包括钢铁、陶瓷等,不同材质的轴承具有不同的寿命和适用环境。

2. 轴承负荷:轴承在电动机中所承受的负荷大小直接影响其寿命。

如果负荷过大,轴承将容易受损;而负荷过小,轴承则容易出现润滑不良的问题。

3. 轴承回转速度:轴承回转速度对其寿命也有较大影响。

高速下的轴承容易因疲劳而受损,因此必须选择适当的轴承类型和润滑方式。

4. 温度:电动机运行时产生的高温也是影响轴承寿命的重要因素。

过高的温度会导致轴承的润滑脂失效,从而加速轴承磨损。

二、轴承润滑关键技巧1. 选择合适的润滑脂:润滑脂是轴承润滑的关键。

在选择润滑脂时,应根据电动机工作条件选择适合的类型和牌号,并确保润滑脂具有良好的抗氧化性能和高温稳定性。

2. 润滑与维护:定期对电动机轴承进行润滑和维护是保证其正常运转和延长寿命的关键。

润滑应遵循润滑周期和润滑量的要求,避免过度或不足。

3. 控制温度:保持适宜的运行温度对于延长轴承寿命非常重要。

可以通过加装散热器、优化轴承润滑方式等措施来控制温度。

4. 定期检查与维修:定期检查轴承的状态和润滑情况,及时发现问题并进行维修或更换是保证电动机轴承寿命的关键。

5. 特殊工况下的润滑:对于一些特殊工况下的润滑,如高速运转或高负荷工作,需要选用特殊类型的润滑脂,并遵循相应的润滑方法。

三、总结电动机轴承寿命与润滑是保证电动机正常运转和延长使用寿命的重要因素。

正确选择润滑脂、定期维护、控制温度以及及时检查与维修都是延长轴承寿命的关键技巧。

在实际应用中,我们需要根据具体情况选择适合的轴承材料和润滑方式,并遵循正确的润滑方法和操作规范,以确保电动机的正常运转和稳定性能。

电动机更换滚动轴承及找正作业指导书

电动机更换滚动轴承作业指导书目录1、总那么2、检修容与技术要求3、质量控制4、试车与验收1、总那么1.1主题容:本专业指导书规定了电动机更换滚动轴承的检修容与技术要求、质量控制、试车与验收。

1.2适用围:本作业指导书适用于XXXX电动机更换滚动轴承1.3编写修订依据《GB/T 21205-2007 旋转电机整修规》2、检修容与技术要求拆卸轴承应选用适宜的专用拉具,当轴承圈与轴颈配合较紧时,可用90°左右的机油浇于轴承圈上。

2.2轴承组装轴承安装一般采用加热法,且最高温度不能超过100°。

主意,轴承润滑脂要在轴承装在轴上冷却后加注。

表1轴承脂参加量2.3轴颈的测量‰,最大值不超过0.025mm,且轴颈外表应无伤痕。

2.4测量轴承圈与主轴颈的配合关系应为H7/k6标准,具体见表2。

必须使用量缸表〔径百分表〕配合外经千分尺使用。

表2 轴承圈与轴颈配合关系注:正值表示间隙,负值表示过盈2.5测量轴承外圈与电机端盖轴承孔的配合关系应为Js7/h6标准,具体要求见表三。

必须使用量缸表〔径百分表〕配合外经千分尺使用。

表3 轴承外圈与电机端盖轴承孔的配合关系注:正值表示间隙,负值表示过盈2.6滚动轴承允许的径向游隙表4 滚动轴承允许的径向游隙〔1〕存在间隙A,如果大于0.3mm,不必进展调整,见图1、图2、图4。

需要主意的是,如果间隙A比拟大,电机盘车又很紧,需要注意此时电机轴承的位置是图1还是图3,如果是图3,因为后压盖存在间隙B,把紧螺栓后,对轴承有很大的过盈量,需要加调整垫片。

〔3〕存在过盈A,把紧外压盖螺栓后,对轴承会有很大的过盈,在轴承外侧压盖处加垫片调整,使转子轴向间隙大于0.3mm。

见图5。

注:0.3mm是电机检修规要求的。

假设电机长1米,转子比定子温度高50°,那么转子会比定子至少多热胀伸长0.55mm,而且,电机每一侧轴承外圈端面与压盖凸台端面的间隙都较大〔有的电机约为2mm〕,就是为转子热胀伸长留有余地,所以建议把滚动轴承允许轴向间隙至少增大为0.6mm,如果电机更长温差更大,轴向间隙允许值应该在放大一点。

(完整版)电动机润滑规定

电动机润滑规定为规范电机(含高压电机)润滑管理,明确岗位职责分工,保证电机的可靠运行,避免因电机润滑不良引发的设备事故,做出如下规定。

1.各岗位设备承包人员是所属区域电机进行定期(无特殊规定时为3个月,有润滑周期的执行标准)加油作业的第一责任人,对岗位点检时发现的电机轴承异常,必须及时通知电修人员。

2.全矿电机按照周期(工况恶劣部位1年,其他部位2年)换油作业的责任单位,更换润滑脂时,应将陈脂清除,并将轴承及轴承盖洗净,然后加入新润滑脂,所加的油脂量以加至轴承室的1/2 — 2/3为宜。

3.带注油嘴的电机定期加油由岗位工进行,用油枪将润滑脂注入,并在润滑台帐中记录(没有进行加油记录的,视为未加油)。

未对电机润滑点加油或造成缺油(脂)的一处考核润滑包机人50元,班长50元。

4.不带注油嘴的电机定期(1年)加油由电修车间开盖加油,并在检修润滑中记录(没有进行加油记录的,视为未加油),加油时如发现油脂色泽暗,上面有水珠或灰尘聚集、油脂硬化变质或电机运行时轴承出现发热等现象,应立即更换新油脂。

未对电机润滑点加油的或造成缺油(脂)的一处考核电机包机人50元,班长50元。

5.带注油嘴的新电机使用前,岗位人员必须按照合适的注油量(6~30克,以电机功率大小而异)进行加油,不带注油嘴的新电机使用前由电修车间进行开盖检查加油,注油后电机方可试运行。

6.电机润滑使用的介质一般选用为3#锂基脂,有润滑标准的按照“定质”要求进行。

7.做好各岗位电机润滑维护的专业指导,认真检查、严格监督全矿各岗位电机的润滑工作。

8.因润滑不到位造成电机损坏的,考核包机责任人200元/次,班长连带50%,分管副科长连带50%。

影响生产的按照事故进行考核。

9、以上规定解释权归属机电科,自发布之日起执行。

编制:审核:批准:仟祥煤业机电科2014年10月27日。

电机轴承润滑油加注方式方法

电机轴承润滑油加注方式方法实际维修中经常会遇到电机扫膛,多数情况是因为电机缺少保养,没有定期对电机的轴承检查加油脂,造成电机的轴承因为缺少油脂长期高速运转,造成轴承高温,轴承损坏,继而造成电机的扫膛,从而电机损坏。

所以为了减少电机的故障率,需要定期对电机轴承进行检修保养,测试电机轴承温度,及时发现问题,定期加注黄油。

油脂的选择请看下表:

加注量一般为1/2-2/3之间,加少了润滑效果不好,加多了会造成电机轴承过热;一般二极电机半年加注一次,四极以上电机一年加注一次,也可以根据有些电机厂对轴承要求的时间加注,他们一般都按运行小时计算!

电动机何时加油要根据电动机轴承内润滑油的情况来定,一般在生产现场可以在平时维修、小修时,根据对电动机轴承内润滑油的情

况决定,如果润滑油少了可以及时补充,如果润滑油变质就要全部更换,同时在大修时不论电动机轴承内润滑油的情况如何,都应该全部更

换。

电动机轴承加油方法:

1、平时、小修补充润滑油,可以根据情况把轴承内的摆放润滑油抠掉一些,然后补充少许润滑油;

2、大修全部更换,首先把电动机转子抽出定子,然后用汽油好好清洗,并且等全部完全干后,再加油而且加油数量为轴承室空隙的1/3—1/2即可,不能加油太多否则轴承容易发热损坏。

首先要正确选择润滑脂,然后按以下要求加润滑脂:

①注意周围环境,必须保持润滑脂的纯净,切不可让灰尘、砂粒吹入及金属颗粒等杂质混入。

②加油的手指或竹片等工具必须干净。

③在轴承盖上加油时,不宜加得太满,以占轴承盖油腔的60%~70%为宜。

④在轴承上加油时,只要把润滑脂加到能平平地封住钢珠即可。

滑动轴承实验指导书(更新并附实验报告)

滑动轴承实验一、概述滑动轴承用于支承转动零件,是一种在机械中被广泛应用的重要零部件。

根据轴承的工作原理,滑动轴承属于滑动摩擦类型。

滑动轴承中的润滑油若能形成一定的油膜厚度而将作相对转动的轴承与轴颈表面分开,则运动副表面就不发生接触,从而降低摩擦、减少磨损,延长轴承的使用寿命。

根据流体润滑形成原理的不同,润滑油膜分为流体静压润滑(外部供压式)及流体动压润滑(内部自生式),本章讨论流体动压轴承实验。

流体动压润滑轴承其工作原理是通过韧颈旋转,借助流体粘性将润滑油带人轴颈与轴瓦配合表面的收敛楔形间隙内,由于润滑油由大端人口至小端出口的流动过程中必须满足流体流动连续性条件,从而润滑油在间隙内就自然形成周向油膜压力(见图1),在油膜压力作用下,轴颈由图l(a)所示的位置被推向图1(b)所示的位置。

图1 动压油膜的形成当动压油膜的压力p 在载荷F 方向分力的合力与载荷F 平衡时,轴颈中心处于某一相应稳定的平衡位置O 1,O 1位置的坐标为O 1(e ,Φ)。

其中e =OO 1,称为偏心距;Φ为偏位角(轴承中心O 与轴颈中心O 1连线与外载荷F 作用线间的夹角)。

随着轴承载荷、转速、润滑油种类等参数的变化以及轴承几何参数(如宽径比、相对间隙)的不同.轴颈中心的位置也随之发生变化。

对处于工况参数随时间变化下工作的非稳态滑动轴承,轴心的轨迹将形成一条轴心轨迹图。

为了保证形成完全的液体摩擦状态,对于实际的工程表面,最小油膜厚度必须满足下列条件:()21min Z z R R S h += (1)式中,S 为安全系数,通常取S ≥2;R z1,R Z2分别为轴颈和铀瓦孔表面粗糙度的十点高度。

滑动轴承实验是分析滑动轴承承载机理的基本实验,它是分析与研究轴承的润滑特性以及进行滑动轴承创新性设计的重要实践基础。

根据要求不同,滑动轴承实验分为基本型、综合设计型和研究创新型三种类型。

(1)掌握实验装置的结构原理,了解滑动轴承的润滑方式、轴承实验台的加载方法以及轴承实验台主轴的驱动方式及调速的原理。

0460-0089滑动轴承使用维护说明书

端盖式端盖式、、座式座式滑动轴承滑动轴承使用维护说明书编号编号::0460-0089中电电机股份有限公司2012年10月1 概述本说明书适用于端盖式滑动轴承和座式滑动轴承的安装、使用和维护。

安装使用该轴承前,请仔细阅读本说明书,并按本说明书的规定进行操作。

2端盖式滑动轴承2.1 结构说明端盖式滑动轴承有DQA、DQB两种结构,具体结构及部件名称见图1、图2。

1、防尘盖2、外封盖3、空气滤清器4、防转绝缘销5、视察窗6、吊攀7、轴承座上座8、气封盖9、盘根10、浮动密封圈11、排油堵头12、甩油环13、浮动密封圈14、轴承座下座15、进油孔(螺塞)16、瓦温测温孔(螺塞)17、回油孔(螺塞或油位窗)18、油加热孔19、轴瓦图1 DQA型结构轴承1、防尘盖2、外封盖3、空气滤清器4、防转绝缘销5、视察窗6、吊攀7、轴承座上座8、气封盖9、盘根10、大气平衡管11、浮动密封圈12、排油堵头13、甩油环14、浮动密封圈15、轴承座下座16、进油孔(螺塞)17、瓦温测温孔(螺塞)18、回油孔(螺塞或油位窗)19、油加热孔20、轴瓦图2 DQB型结构轴承端盖式滑动轴承的的安装2.2 端盖式滑动轴承2.2.1 轴承清洗拆下上下轴承座接合面处的连接螺栓及定位销钉,取出内部轴瓦及零部件,用煤油彻底清洗轴承座内腔、轴瓦、油环及其安装螺钉、销、浮动密封圈等零部件。

2.2.2 轴承安装2.2.2.1 安装轴承座下座将转子穿入定子,将轴承座安装在电机端盖上(采用先传动端后非传动端的原则),用螺栓紧固。

其中DQA型在安装电机端盖前将气封盖从轴承上拆下,预先套在轴上。

绝缘轴承通常安装在电机的非传动端,绝缘轴承一般在轴承座的内球面粘贴绝缘层,见图3。

有时为便于测量轴承绝缘电阻,电机传动和非传动端均采用绝缘轴承,此时应将接地电刷放到电机的传动端。

对于轴承与端盖之间有调节垫片的必须按应有的位置安装好。

图3 A型和B型端盖式绝缘轴承2.2.2.2 装下半轴瓦用吊车(或千斤顶)将落于定子上的转子提起少许——在抬高电机理论气隙的基础上再高0.15mm,在与轴瓦配合的电机轴承档部位涂少量润滑油,将下轴瓦带钢印的字面朝外放在转轴上,从上向下翻转进入轴承座内,调整瓦位,使下瓦的分界面与轴承座下座平面平齐,若下瓦有倾斜,可握拳轻锤瓦的分界面高出部分以调整下瓦整体位置,使其达到理想效果。

(完整版)电动机润滑规定

电动机润滑规定为规范电机(含高压电机)润滑管理,明确岗位职责分工,保证电机的可靠运行,避免因电机润滑不良引发的设备事故,做出如下规定。

1.各岗位设备承包人员是所属区域电机进行定期(无特殊规定时为3个月,有润滑周期的执行标准)加油作业的第一责任人,对岗位点检时发现的电机轴承异常,必须及时通知电修人员。

2.全矿电机按照周期(工况恶劣部位1年,其他部位2年)换油作业的责任单位,更换润滑脂时,应将陈脂清除,并将轴承及轴承盖洗净,然后加入新润滑脂,所加的油脂量以加至轴承室的1/2 — 2/3为宜。

3.带注油嘴的电机定期加油由岗位工进行,用油枪将润滑脂注入,并在润滑台帐中记录(没有进行加油记录的,视为未加油)。

未对电机润滑点加油或造成缺油(脂)的一处考核润滑包机人50元,班长50元。

4.不带注油嘴的电机定期(1年)加油由电修车间开盖加油,并在检修润滑中记录(没有进行加油记录的,视为未加油),加油时如发现油脂色泽暗,上面有水珠或灰尘聚集、油脂硬化变质或电机运行时轴承出现发热等现象,应立即更换新油脂。

未对电机润滑点加油的或造成缺油(脂)的一处考核电机包机人50元,班长50元。

5.带注油嘴的新电机使用前,岗位人员必须按照合适的注油量(6~30克,以电机功率大小而异)进行加油,不带注油嘴的新电机使用前由电修车间进行开盖检查加油,注油后电机方可试运行。

6.电机润滑使用的介质一般选用为3#锂基脂,有润滑标准的按照“定质”要求进行。

7.做好各岗位电机润滑维护的专业指导,认真检查、严格监督全矿各岗位电机的润滑工作。

8.因润滑不到位造成电机损坏的,考核包机责任人200元/次,班长连带50%,分管副科长连带50%。

影响生产的按照事故进行考核。

9、以上规定解释权归属机电科,自发布之日起执行。

编制:审核:批准:仟祥煤业机电科2014年10月27日。

轴承润滑作业指导书

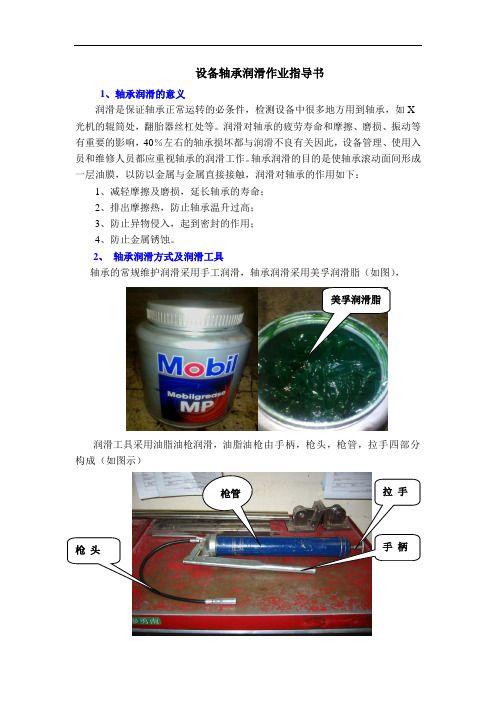

设备轴承润滑作业指导书1、轴承润滑的意义润滑是保证轴承正常运转的必条件,检测设备中很多地方用到轴承,如X 光机的辊筒处,翻胎器丝杠处等。

润滑对轴承的疲劳寿命和摩擦、磨损、振动等有重要的影响,40%左右的轴承损坏都与润滑不良有关因此,设备管理、使用入员和维修人员都应重视轴承的润滑工作。

轴承润滑的目的是使轴承滚动面间形成一层油膜,以防以金属与金属直接接触,润滑对轴承的作用如下:1、减轻摩擦及磨损,延长轴承的寿命;2、排出摩擦热,防止轴承温升过高;3、防止异物侵入,起到密封的作用;4、防止金属锈蚀。

2、轴承润滑方式及润滑工具轴承的常规维护润滑采用手工润滑,轴承润滑采用美孚润滑脂(如图),美孚润滑脂润滑工具采用油脂油枪润滑,油脂油枪由手柄,枪头,枪管,拉手四部分构成(如图示)拉手枪管枪头手柄2.1、油枪使用方法:将油枪的打油嘴卡进油嘴上,扳开油枪的手柄,然后手柄压回油脂就会被打进润滑点(如下图所示)。

手柄完全扳开后再完全扳回为打一枪油,手柄打开再扳回一半为半枪。

2.1、油枪使用注意事项2.2.1、油枪注油:当枪管内部没有油时,需要往油枪管内注油,一般采取吸取式注油,即把枪管伸进有足够润滑脂的油桶内,一手拿住枪管不动,一只手把拉手往上拉,把油脂吸入枪管内部;另一方法是用手直接把油脂敷在枪管口处,然后不断地拉拉手,直到把足够的油脂注入枪管。

注入油脂后,记得用布把枪管口处的残余油脂擦干净。

吸取式油枪注油注入油脂后,用布把枪管口处的残余油脂擦干净。

2.2.3、油枪压不出油解决方法:油枪在使用过程中,有时会出现压不出油现象,这时需要确认枪管内部是否还有油,若没有则需要重新往枪管里注油。

若枪管内有油脂仍压不出油,则是注油时往枪管里加入了空气,需要把里面的空气排出即可。

排出空气方法如下:1)可以拉动杆子数次,使得里面的空气能够和润滑脂混和,减小单个气泡的体积,也许问题会得到解决。

2)当你觉得里面有气体而不能打出的时候,只要转动油枪体和泵体结合的丝口几下或来回几下(最好是边转边压),其实就是当你转动的时候,里面的气体泡也在转动到另一个部位,原先的部位由润滑油填充。

电机轴承润滑,你都知道吗?

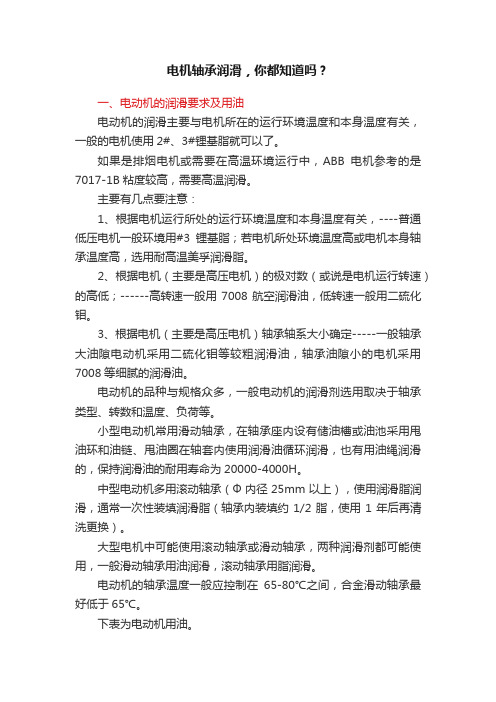

电机轴承润滑,你都知道吗?一、电动机的润滑要求及用油电动机的润滑主要与电机所在的运行环境温度和本身温度有关,一般的电机使用2#、3#锂基脂就可以了。

如果是排烟电机或需要在高温环境运行中,ABB电机参考的是7017-1B粘度较高,需要高温润滑。

主要有几点要注意:1、根据电机运行所处的运行环境温度和本身温度有关,----普通低压电机一般环境用#3锂基脂;若电机所处环境温度高或电机本身轴承温度高,选用耐高温美孚润滑脂。

2、根据电机(主要是高压电机)的极对数(或说是电机运行转速)的高低;------高转速一般用7008航空润滑油,低转速一般用二硫化钼。

3、根据电机(主要是高压电机)轴承轴系大小确定-----一般轴承大油隙电动机采用二硫化钼等较粗润滑油,轴承油隙小的电机采用7008等细腻的润滑油。

电动机的品种与规格众多,一般电动机的润滑剂选用取决于轴承类型、转数和温度、负荷等。

小型电动机常用滑动轴承,在轴承座内设有储油槽或油池采用甩油环和油链、甩油圈在轴套内使用润滑油循环润滑,也有用油绳润滑的,保持润滑油的耐用寿命为20000-4000H。

中型电动机多用滚动轴承(Ф内径25mm以上),使用润滑脂润滑,通常一次性装填润滑脂(轴承内装填约1/2脂,使用1年后再清洗更换)。

大型电机中可能使用滚动轴承或滑动轴承,两种润滑剂都可能使用,一般滑动轴承用油润滑,滚动轴承用脂润滑。

电动机的轴承温度一般应控制在65-80℃之间,合金滑动轴承最好低于65℃。

下表为电动机用油。

二、润滑油脂选用原则1 润滑油脂选用通则各种机械设备由于设计及工况不同,对润滑油脂提出不同的要求。

选用润滑油脂的基本要求如下,供用户参考。

1.1 质量要求润滑的目的是为了减少摩擦、降低磨损。

润滑油润滑还可以带走摩擦产生的热量,从而降低摩擦表面的温度,起到冷却作用。

因此,必须根据机械设备的操作条件来选用不同质量要求的润滑油脂。

在选择机械零部件的润滑油时,需要同时考虑润滑系统。

SKF 电动机轴承手册说明书

Bearing Handbook for Electric MotorsContentsBearing Installation Tips ................................................................... 2, 3 Speed Ratings ......................................................................................4, 5 6200 and 6300 Series ............................................................ 6, 7 N, NJ, NU 200 EC and 300 EC Series .................................. 8, 9 Shaft and Housing Diameters6200 Series (10)6300 Series (11)N, NJ, NU 200 EC Series (12)N, NJ, NU 300 EC Series (13)Shaft Shoulder Dimensions6200 Series (14)6300 Series (15)Minimum Radial LoadN, NJ, NU 200 EC Series (16)N, NJ, NU 300 EC Series (17)Grease Relube Recommendations6200 Series (18)6300 Series (19)N, NJ, NU 200 EC Series (20)N, NJ, NU 300 EC Series (21)Vibration Frequencies6200 Series (22)6300 Series (23)N, NJ, NU 200 EC Series (24)N, NJ, NU 300 EC Series (25)ABMA-SKF Product Comparison ................................................26, 2721. Handle with care. Never pound directly on a bearing or ring. If a bearing is dropped, it is best not to install it. Store bearings horizontally in a dry place in their original unopened package and never place bearings on a dirty surface; periodically turn over sealed and shielded bearings to prevent grease from settling to one side.2. Inspect the shaft and housing. Check for size and damage; remove nicks and burrs with emery paper, and wipe clean with a soft cloth. Replace or repair shafts and housings showing obvious signs of wear or damage. A shaft placed in a vise for mounting should be protected from vise jaws with a sheet of soft metal.3. Avoid overheating. During heat-mounting operations, never bring a flame in direct contact with the bearing and never heat beyond 230° F. Also, immediately hold a heat-mounted bearing in place against the shaft shoulder until it cools and locks in place. Otherwise, the bearing may creep away from the proper position.4. Use identical replacement bearings. Replacement bearings should be identical to the bearings they replace. Contact an SKF Authorized Distributor or SKF for interchange information.5. Use the right tool for the job. Induction heaters, oil injection kits, and hydraulic nuts are among the specialized tools available for mounting and dismounting bearings over 4 in. O.D. Their use lowers the possibility of damaging bearings and speeds the process.6. Pay attention to the bearing’s press fit. For bearings with an O.D. less than 4 inches, cold mounting with a press or appropriate mounting tool is acceptable. Pressure should be applied to the ring with the inter-ference fit, or both the inner ring and outer ring simultaneously to avoid Brinelling the raceways. Applying pressure to the ring with the loose fit only will Brinell the raceways and result in noise and potentially premature failure.Installation tips forreliable bearing operation7. The contact between the bearing ring and a properly machined and dimensioned bearing seat should not require the use of bonding agents to prevent movement or turning.8. Don’t wash new bearings. Bearing manufacturers take great care to package and ship bearings that are dirt-free and ready for lubrication. There’s usually no need to wash them or remove the protective slushing compound.9. Proper lubrication is critical. Bearing manufacturers evaluate several factors before determining the type of lubricant required for specific bearings. Be sure to follow their recommendations. Temperature and contamination conditions will influence the frequency of lubrication changes.10. Rotate idle bearings. Bearings installed in equipment that is subject to vibration while the shafts are stationary may incur false brinel-ling damage, which also occurs when equipment is not properly protected during shipment. It can appear as bright, polished depressions on the inner and/or outer races, as well as on the rolling elements.11. Look for danger signs. Keep alert for three sure signs of improper bearing operation: excessive noise and increases in vibration and tem-perature. Troubleshooting instruments like hand-held vibration pens, digital thermometers, and electronic stethoscopes help spot bearingsin poor operating conditions.12. Find the cause of bearing failures. Bearings are built to last, so frequent failures may point to an installation or lubrication problem. SKF bearing analysis experts can identify the cause of bearing failure and help you prevent it in the future.3Speed ratingsThere is a speed limit to which rolling bearings can be operated. Generally, it is the operating temperature that can be permitted with respect to the lubricant being used or to the material of the bearing components that sets the limit. The speed at which this limiting bearing temperature is reached depends on the frictional heat generated in the bearing (including any exter-nally applied heat) and the amount of heat that can be transported away from the bearing. Bearing type and size, internal design, load, lubrication and cooling conditions as well as cage design, accuracy and internal clearance all play a part in determining speed capability. In the accompanying tables two speeds are listed: (Thermal) Reference Speed and (Kinematic) Limiting Speed. Warning: The new Reference and Limiting Speeds are not to be used as a direct substitution for the previous Oil and Grease speed ratings. Consult SKF to determine the actual reference speed limit for your operating conditions. Reference speedsThe reference speed for a given bearing represents the permissible operating speed of said bearing when subjected to the specific operating conditions of load, lubrication type and method as outlined in ISO 15312. This standard has been established for oil lubrication but is also valid for grease and uses the following reference conditions:• A temperature increase of 90° F (50° C) above an ambient temperature of 68° F (20° C), (thus a bearing temperature of 158° F (70° C), measured on the bearing stationary outer ring or housing washer.• R adial bearing: a constant radial load, being 5% of the basic static load rating C o.•T hrust bearing: a constant axial load, being 2% of the basic static load rating C o.• O pen bearings with Normal clearance.For oil lubricated bearings:• L ubricant: mineral oil without EP-additives having a kinematic viscosity at 158° F (70° C) of: v = 12 mm2/s (ISO VG32) for radial bearings, and v = 24 mm2/s (ISO VG68) for thrust roller bearings• O il bath with the oil reaching up to the middle of the rolling elementin the lowest position.For grease lubricated bearings:• R egular lithium soap grease with mineral base oil having a viscosityof 100 to 200 mm2/s at 104° F (40° C) (e.g. ISO VG 150).• F illing approximately 30% of the free space in the bearing.The reference temperature will be reached after 10 to 20 hours running time. Under these specific conditions the reference speed for oil and grease lubrication will be equal.4Speeds above the reference speedIt is possible to operate bearings at speeds above the reference speed if the friction within the bearing can be reduced, for example by lubrication systems with small, accurately measured quantities of lubricant or when heat can be removed from the bearing by circulating oil lubrication with cooling of the oil, by cooling ribs on the housing, or by directed cooling air streams.Any increase in speed above the reference speed without taking any of these precautions would only cause bearing temperature to rise exces-sively. An increase of bearing temperature means that lubricant viscosity is lowered and film formation is made more difficult, leading to even higher friction and further temperature increases. If, at the same time, the operational clearance in the bearing is reduced because of increased inner ring temperature, the final consequence would be bearing seizure. Limiting speedsThe speed limit is determined by criteria that include: the stability and or strength of the cage, lubrication of cage guiding surfaces, centrifugal and gyratory forces acting on the rolling elements, and other speed-limiting factors. Experience gained from laboratory tests and practical applications indicates that there are maximum speeds that should not be exceeded for technical reasons or because of the very high costs involved.Limiting Speeds shown in the tables are based on the demands of high speed running applications and are valid only for the specific design and cage design shown in the tables. It is possible to run bearings faster than the limiting speeds, but several factors must be reviewed and improved such as the running accuracy, cage material, lubrication, heat dissipa-tion and design of the bearing. It is therefore advisable to contact SKF Applications Engineering for advice. For enclosed and open bearings using grease lubrication, additional parameters have to be considered such as lubrication of cage guiding surfaces and the shear strength of the lubri-cant, which is determined by the base oil and thickener.Open ball bearings with low friction typically have Reference Speeds greater than the Limiting Speed. In these cases the permissible speed must be calculated from the operating conditions and the lower value between the permissible and Limiting speed used.5620017,00028,00034,00056,000620115,00026,00032,00050,000620213,00022,00028,00043,000620312,00019,00024,00038,000620410,00017,00020,00032,00062058,50014,00018,00028,00062067,50012,00015,00024,00062076,30010,00013,00020,00062085,6009,00011,00018,00062095,0008,50011,00017,00062104,8008,00010,00015,00062114,3007,0009,00014,00062124,0006,3008,00013,00062133,6006,0007,50012,00062143,4005,6007,00011,00062153,2005,3006,70010,00062163,0004,8006,0009,50062172,8004,5005,6009,00062182,6004,3005,3008,50062192,4004,0005,0008,00062202,4003,8004,8007,50062212,2003,6004,5007,0006222 –3,4004,3006,7006224 –3,2004,0006,3006226 –3,0003,6005,6006228 – –3,4005,3006230 – –3,2005,0006232 – –3,0004,5006234 – –3,8004,3006236 ––3,6004,0006238 – –3,4003,8006240––3,2003,6006Warning: The new reference and limiting speeds are not to be used as a direct substitution for the previous oil and grease speed ratings. See page 4/5 or contact SKF Applications Engineering.630015,00026,00032,000 50,000630114,00022,00028,000 45,000630212,00019,00024,000 38,000630311,00017,00022,000 34,00063049,50015,00019,000 30,00063057,50013,00016,000 24,00063066,30011,00013,000 20,00063076,0009,50012,000 19,00063085,0008,50011,000 17,00063094,5007,5009,500 15,00063104,3006,7008,500 13,00063113,8006,3008,000 12,00063123,4005,6007,000 11,00063133,2005,3006,700 10,00063143,0005,0006,300 9,50063152,8004,5005,600 9,00063162,6004,3005,300 8,50063172,4004,0005,000 8,00063182,4003,8004,800 7,50063192,2003,6004,500 7,0006320 –3,4004,300 6,7006321 –3,2004,000 6,3006322 – –3,800 6,0006324 –3,400 5,6006326– –3,200 5,000 –6328 – –4,300 4,8006330 – –4,000 4,3006332 – –3,800 4,0006334 –3,400 3,8006336– –3,200 3,600 –6338––3,0003,4007Note: Low-friction seals (2RZ, 2RSL) and double shielded (2Z) bearings use same speed ratings. Single enclosure (Z, RSL, RZ) and open bearings use the same speed ratings. reference limiting speed speed Bearing r/min r/min 202 EC22,00026,000 203 EC19,00022,000 204 EC16,00019,000 205 EC14,00016,000 206 EC13,00014,000 207 EC11,00012,000 208 EC9,50011,000 209 EC9,0009,500 210 EC8,5009,000 211 EC7,5008,000 212 EC6,7007,500 213 EC6,3006,700 214 EC6,0006,300 215 EC5,6006,000 216 EC5,3005,600 217 EC4,8005,300 218 EC4,5005,000 219 EC4,3004,800 220 EC4,0004,500 221 EC3,8004,300 222 EC3,6004,000 224 EC3,4003,600 226 EC3,2003,400 228 EC2,8003,200 230 EC2,6002,800 232 EC2,4002,600 234 EC2,2002,400 236 ECMA2,2003,200 238 ECMA2,0003,000 240 ECMA1,9002,800Warning: The new reference and limiting speeds are not to be used as a direct substitution for the previous oil and grease speed ratings. See page 4/5 or contact SKF Applications Engineering.8 reference limiting speed speed Bearing r/min r/min 303 EC 15,00020,000 304 EC 15,00018,000 305 EC 12,00015,000 306 EC 11,00012,000 307 EC 9,50011,000 308 EC 8,0009,500 309 EC 7,5008,500 310 EC 6,7008,000 311 EC 6,0007,000 312 EC 5,6006,700 313 EC 5,3006,000 314 EC 4,8005,600 315 EC 4,5005,300 316 EC 4,3005,000 317 EC 4,0004,800 318 EC 3,8004,500 319 EC 3,6004,300 320 EC 3,2003,800 321 EC 3,2003,800 322 EC 3,0003,400 324 EC 2,8003,200 326 EC 2,4003,000 328 EC 2,4002,800 330 EC 2,2002,600 332 EC 2,0002,400 334 EC 1,7002,200 336 EC 1,6002,200 338 EC 1,5002,000 340 ECMA1,4002,400Speed ratings (RPM) Cylindrical roller bearings N, NJ, NU 300 EC seriesBearing brg. bore dia.shaft dia. (in.)ISO toler- ancebrg. outside dia.housing dia. (in.) (ISO tolerance H6) (mm)max.min.(mm)max.min.6200100.39390.3936j530 1.1816 1.1811 6201120.47260.4723j532 1.2604 1.2598 6202150.59080.5905j535 1.3786 1.3780 6203170.66950.6692j540 1.5754 1.5748 6204200.78780.7875k547 1.8510 1.8504 6205250.98470.9844k552 2.0479 2.0472 620630 1.1815 1.1812k562 2.4416 2.4409 620735 1.3785 1.3781k572 2.8353 2.8346 620840 1.5753 1.5749k580 3.1503 3.1496 620945 1.7722 1.7718k585 3.3474 3.3465 621050 1.9690 1.9686k590 3.5442 3.5433 621155 2.1660 2.1655k5100 3.9379 3.9370 621260 2.3628 2.3623k5110 4.3316 4.3307 621365 2.5597 2.5592k5120 4.7253 4.7244 621470 2.7565 2.7560k5125 4.9223 4.9213 621575 2.9534 2.9529k5130 5.1191 5.1181 621680 3.1502 3.1497k5140 5.5128 5.5118 621785 3.3472 3.3466k5150 5.9065 5.9055 621890 3.5440 3.5434k5160 6.3002 6.2992 621995 3.7409 3.7403k5170 6.6939 6.6929 6220100 3.9377 3.9371k51807.08767.0866 6221105 4.1350 4.1344m51907.48147.4803 6222110 4.3318 4.3312m52007.87517.8740 6224120 4.7255 4.7249m52158.46578.4646 6226130 5.1194 5.1187m52309.05629.0551 ******* 5.5131 5.5124m52509.84369.8425 6230150 5.9071 5.9061m627010.631210.6299 6232160 6.3008 6.2998m629011.418611.4173 6234170 6.6945 6.6935m631012.206012.2047 62361807.08827.0872m632012.599812.5984 62381907.48217.4810m634013.387213.3858 62402007.87587.8747m636014.174614.1732Note: Diameters shown are based on normal loads, operating temperatures, and currentBearing brg. bore dia.shaft dia. (in.)ISO toler- ancebrg. outside dia.housing dia. (in.) (ISO tolerance H6) (mm)max.min.(mm)max.min.6300100.39390.3936j535 1.3786 1.3780 6301120.47260.4723j537 1.4573 1.4567 6302150.59080.5905j542 1.6541 1.6535 6303170.66950.6692j547 1.8510 1.8504 6304200.78780.7875k552 2.0479 2.0472 *******.98470.9844k562 2.4416 2.4409 630630 1.1815 1.1812k572 2.8353 2.8346 630735 1.3785 1.3781k580 3.1503 3.1496 630840 1.5753 1.5749k590 3.5442 3.5433 630945 1.7722 1.7718k5100 3.9379 3.9370 631050 1.9690 1.9686k5110 4.3316 4.3307 631155 2.1660 2.1655k5120 4.7253 4.7244 631260 2.3628 2.3623k5130 5.1191 5.1181 631365 2.5597 2.5592k5140 5.5128 5.5118 631470 2.7565 2.7560k5150 5.9065 5.9055 631575 2.9534 2.9529k5160 6.3002 6.2992 631680 3.1502 3.1497k5170 6.6939 6.6929 631785 3.3472 3.3466k51807.08767.0866 631890 3.5440 3.5434k51907.48147.4803 631995 3.7409 3.7403k52007.87517.8740 6320100 3.9377 3.9371k52158.46578.4646 6321105 4.1350 4.1344m52258.85948.8583 6322110 4.3318 4.3312m52409.44999.4488 6324120 4.7255 4.7249m526010.237510.2362 6326130 5.1194 5.1187m528011.024911.0236 6328140 5.5131 5.5124m530011.812311.8110 6330150 5.9071 5.9061m632012.599812.5984 6332160 6.3008 6.2998m634013.387213.3858 6334170 6.6945 6.6935m636014.174614.1732 63361807.08827.0872m638014.962014.9606 63381907.48217.4810m640015.749415.7480 63402007.87587.8747m642016.537016.5354Note: Diameters shown are based on normal loads, operating temperatures, and current202 150.59110.5906k6 35 1.3786 1.3780203 170.66980.6693k6 40 1.5754 1.5748204 200.78800.7875k6 47 1.8510 1.8504205 250.98490.9844k6 52 2.0479 2.0472206 30 1.1817 1.1812k6 62 2.4416 2.4409207 35 1.3788 1.3784m5 72 2.8353 2.8346208 40 1.5756 1.5752m5 80 3.1503 3.1496209 45 1.7725 1.7721m5 85 3.3474 3.3465210 50 1.9693 1.9689m5 90 3.5442 3.5433211 55 2.1667 2.1662n5 100 3.9379 3.9370212 60 2.3635 2.3630n5 110 4.3316 4.3307213 65 2.5604 2.5599n5 120 4.7253 4.7244214 70 2.7574 2.7567n6 125 4.9223 4.9213215 75 2.9543 2.9536n6 130 5.1191 5.1181216803.1511 3.1504n6 140 5.5128 5.5118217 85 3.3483 3.3474n6 150 5.9065 5.9055218 90 3.5451 3.5442n6 160 6.3002 6.2992219 95 3.7420 3.7411n6 170 6.6939 6.6929220 100 3.9388 3.9379n6 1807.08767.0866221 1054.1362 4.1354p6 1907.48147.4803222 110 4.3330 4.3322p6 2007.87517.8740224 120 4.7267 4.7259p6 2158.46578.4646226 130 5.1208 5.1198p6 2309.05629.0551228 140 5.5145 5.5135p6 2509.84369.8425230 150 5.9082 5.9072p6 27010.631210.6299232 160 6.3019 6.3009p6 29011.418611.4173234 170 6.6956 6.6946p6 31012.206012.2047236 1807.08937.0883p6 32012.599812.5984238 1907.48347.4823p6 34013.387213.38582402007.87717.8760p636014.174614.1732Bearingbore dia.shaft dia. (in.)ISO toler- anceoutside dia.housing dia. (in.) (ISO tolerance H6)(mm)max.min.(mm)max.min.Note: Diameters shown are based on normal loads, operating temperatures, and current303170.66980.6693k647 1.8510 1.8504304200.78800.7875k652 2.0479 2.0472305250.98490.9844k662 2.4416 2.440930630 1.1817 1.1812k672 2.8353 2.834630735 1.3788 1.3784m580 3.1503 3.149630840 1.5756 1.5752m590 3.5442 3.543330945 1.7725 1.7721m5100 3.9379 3.937031050 1.9693 1.9689m5110 4.3316 4.330731155 2.1667 2.1662n5120 4.7253 4.724431260 2.3635 2.3630n5130 5.1191 5.118131365 2.5604 2.5599n5140 5.5128 5.511831470 2.7574 2.7567n6150 5.9065 5.905531575 2.9543 2.9536n6160 6.3002 6.299231680 3.1511 3.1504n6170 6.6939 6.692931785 3.3483 3.3474n61807.08767.086631890 3.5451 3.5442n61907.48147.480331995 3.7420 3.7411n62007.87517.8740320100 3.9388 3.9379n62158.46578.4646321105 4.1362 4.1354p62258.85948.8583322110 4.3330 4.3322p62409.44999.4488324120 4.7267 4.7259p626010.237510.2362326130 5.1208 5.1198p628011.024911.023******* 5.5145 5.5135p630011.812311.8110330150 5.9082 5.9072p632012.599812.5984332160 6.3019 6.3009p634013.387213.3858334170 6.6956 6.6946p636014.174614.173********.08937.0883p638014.962014.96063381907.48347.4823p640015.749415.74803402007.87717.8760p642016.537016.5354Bearing bore dia.shaft dia. (in.)ISO toler- anceoutside dia.housing dia. (in.) (ISO tolerance H6)(mm)max.min.(mm)max.min.Note: Diameters shown are based on normal loads, operating temperatures, and current6200100.55910.590630 1.01570.97570.023********.63780.649632 1.0945 1.05450.023********.75590.763835 1.2136 1.17360.023********.83460.866140 1.4094 1.36940.023******* 1.0079 1.023647 1.6299 1.58990.0394620525 1.2047 1.240252 1.8268 1.78680.0394620630 1.4016 1.421662 2.2205 2.18050.0394620735 1.6535 1.673572 2.5591 2.51910.0394620840 1.8504 1.870480 2.8740 2.83400.0394620945 2.0470 2.067085 3.0709 3.03090.0394621050 2.2441 2.264190 3.2677 3.22770.0394621155 2.5197 2.5397100 3.5827 3.54270.0591621260 2.7165 2.7365110 3.9764 3.93640.0591621365 2.9134 2.9334120 4.3701 4.33010.0591621470 3.1102 3.1302125 4.5669 4.52690.0591621575 3.0710 3.0910130 4.7638 4.72380.0591621680 3.5827 3.6027140 5.0787 5.03870.0787621785 3.7795 3.7995150 5.4724 5.43240.0787621890 3.9764 4.1339160 5.8661 5.82610.0787621995 4.2126 4.3701170 6.2205 6.18050.07876220100 4.4094 4.6063180 6.6142 6.53420.07876221105 4.6063 4.88191907.0079 6.92790.07876222110 4.8031 4.84312007.40167.32160.07876224120 5.1969 5.23692157.99217.91210.07876226130 5.6693 5.70932308.50398.42390.09846228140 6.0630 6.10302509.29139.21130.09846230150 6.4567 6.496727010.07879.99870.09846232160 6.8504 6.890429010.866110.78610.098462341707.36227.402231011.535411.45540.118162361807.75597.795932011.929111.84910.118162381908.14968.189634012.716512.63650.118162402008.54338.583336013.503913.42390.1181shaft & housing shaft shoulder housing shoulder corner d d a d a D D a D a min. max. max. min max. Bearing mm in in mm in in in6300100.55910.610235 1.2126 1.17260.023********.69290.712937 1.2362 1.19620.0394*******.81100.826842 1.4331 1.39310.0394*******.88980.925247 1.6299 1.58990.0394630420 1.0630 1.083052 1.7717 1.73170.0394630525 1.2598 1.279862 2.1654 2.12540.0394630630 1.4567 1.476772 2.5591 2.51910.0394630735 1.7323 1.752380 2.7953 2.75530.0591630840 1.9291 1.949190 3.1890 3.14900.0591630945 2.1260 2.1460100 3.5827 3.54270.0591631050 2.3228 2.3428110 3.9764 3.93640.0787631155 2.5984 2.6184120 4.2913 4.25130.0787631260 2.8346 2.8546130 4.6457 4.60570.0787631365 3.0315 3.0515140 5.0394 4.99940.0787631470 3.2283 3.2483150 5.4331 5.39310.0787631575 3.4252 3.4452160 5.8268 5.78680.0787631680 3.6220 3.6420170 6.2205 6.18050.0787631785 3.8976 3.9176180 6.5354 6.45540.0984631890 4.0945 4.1145190 6.9291 6.84910.0984631995 4.2913 4.72442007.32287.24280.09846320100 4.4882 4.52822157.91347.83340.09846321105 4.6850 4.72502258.30718.22710.09846322110 4.8819 4.92192408.89768.81760.09846324120 5.2756 5.31562609.68509.60500.09846326130 5.7874 5.827428010.354310.27430.11816328140 6.1811 6.221130011.141711.06170.11816330150 6.5748 6.614832011.929111.84910.11816332160 6.96857.008534012.716512.63650.118163341707.36227.402236013.503913.42390.118163361807.75597.795938014.291314.21130.118163381908.26778.307740014.960614.88060.1575shaft & housing shaft shoulder housing shoulder corner d d a d a D D a D a min. max. max. min max. Bearing mm in in mm in in inNote: Minimum radial loads are necessary for satisfactory rolling bearing operation. This is particularly true for roller bearings running at high speeds, where inertia forces and friction from the lubricant may cause damaging sliding –rather than 20213 lb.13 lb.13 lb.203 1818182042325272053232362064547522076166702087781932099397108210106113128211131142160212160174198213189207239214212232270215237259304216273302356217315349419218358401486219405455554220457515634221511581718222567648810224668769969226778902228936111023010981304232128215362341457175023616101954238184922712402087258630322 lb.22 lb.25 lb.304273032305414345306575966307727784308939911130911512414031014215317631117118721631220322326131323726130831427730636731531735343031636040549331741046156931845952264831951358773332059669188032165575896532274586832488910443261064127532812261469330142517263321645202433419232429336218127663382467317034027883620Note: Minimum radial loads are necessary for satisfactory rolling bearing operation. This is particularly true for roller bearings running at high speeds, where inertia forces and friction from the lubricant may cause damaging sliding –rather thanGrease relube recommendation Deep groove ball bearings 6200 seriesBearing quantity interval @ 900 rpm 1800 rpm 3600 rpmNote: The relubrication intervals shown are based on a good quality lithium based grease at a maximum temperature of 160° F, and a c /p =15. Reduce the interval by half for each 27° F above 160° F, or for vertical applications. (High temperature greases, like polyurea, can operate for longer periods of time than those listed above.) Lubricate more often in applications where there is a risk of heavy solid and chemical contamination. Consult manufacturer or SKF Application Engineering for details.LGHP 2 ball and roller bearing greaseLGHP 2 is a polyurea-based grease designed for use in electric motors. Unlike many polyurea-based greases, which are inherently noisy during operation, LGHP 2 meets strict SKF noise requirements. Each batch is blend-ed and selected for consistency and adherence to quietness standards. The grease is also recommended for applications where long life is required.With LGHP 2, users can often avoid compatibility problems when relu-bricating bearings. LGHP 2 is the factory fill grease used in SKF bearings 62000.04 oz.25,900 hr 23,400 hr 19,100 hr 62010.07 oz.25,60022,90018,40062020.07 oz.25,20022,20017,30062030.07 oz.24,80021,50016,10062040.10 oz.24,20020,40014,50062050.12 oz.23,60019,40013,10062060.15 oz.22,70018,00011,30062070.19 oz.21,90016,7009,70062080.23 oz.21,10015,6008,51062090.25 oz.20,60014,8007,69062100.28 oz.20,10014,1006,95062110.33 oz 19,40013,1005,97062120.38 oz.18,60012,1005,13062130.43 oz.17,90011,2004,41062140.47 oz.17,50010,7003,98062150.50 oz.17,10010,2003,60062160.55 oz.16,4009,4003,09062170.65 oz.15,8008,7302,66062180.74 oz.15,2008,0902,28062190.84 oz.14,7007,5001,96062200.95 oz.14,1006,95063000.07 oz.25,600 hr 22,800 hr 18,200 hr 63010.07 oz.25,30022,400 17,40063020.11 oz.24,80021,50016,10063030.11 oz.24,40020,70015,00063040.12 oz.23,90019,90013,80063050.16 oz.23,00018,40011,90063060.21 oz.22,10017,10010,20063070.26 oz.21,40016,0008,95063080.32 oz.20,60014,8007,69063090.39 oz.19,90013,8006,61063100.46 oz.19,10012,8005,68063110.54 oz.18,40011,8004,88063120.63 oz.17,70011,0004,19063130.72 oz.17,10010,2003,60063140.81 oz.16,4009,4103,09063150.92 oz.15,8008,7302,6606316 1.03 oz.15,2008,0902,2806317 1.14 oz.14,7007,5001,9606318 1.26 oz.14,1006,9506319 1.40 oz.13,6006,4406320 1.57 oz.12,9005,820Grease relube recommendation Deep groove ball bearings 6300 seriesBearing quantity interval @ 900 rpm 1800 rpm 3600 rpmNote: The relubrication intervals shown are based on a good quality lithium based grease at a maximum temperature of 160° F, and a c /p =15. Reduce the interval by half for each 27° F above 160° F, or for vertical applications. (High temperature greases, like polyurea, can operate for longer periods of time than those listed above.)2020.07 oz.23,700 hr 19,600 hr 13,400 hr 2030.07 oz.23,10018,60012,1002040.10 oz.22,20017,20010,4002050.12 oz.21,40016,0008,9002060.15 oz.20,20014,3007,0902070.19 oz.19,10012,7005,6502080.23 oz.18,20011,5004,6402090.25 oz.17,50010,7003,9802100.28 oz.16,8009,9003,4202110.33 oz.15,9008,8402,7302120.38 oz.15,0007,8902,1702130.43 oz.14,2007,0401,7302140.47 oz.13,7006,5201,4902150.50 oz.13,2006,0501,2802160.55 oz.12,4005,4001,0202170.65 oz.11,7004,8208102180.74 oz.11,1004,3006402190.84 oz.10,5003,8402200.95 oz.9,9003,420Bearing quantity interval @ 900 rpm 1800 rpm 3600 rpmNote: The relubrication intervals shown are based on a good quality lithium based grease at a maximum temperature of 160° F, and a c /p =15. Reduce the interval by half for each 27° F above 160° F, or for vertical applications. (High temperature greases, can operate for longer periods of time than those listed above.) Lubricate3030.07 oz.22,500 hr 17,600 hr 10,800 hr 3040.12 oz.21,80016,6009,6103050.16 oz.20,60014,8007,6503060.21 oz.19,50013,2006,0903070.26 oz.18,50012,0005,0003080.32 oz.17,50010,7003,9803090.39 oz.16,5009,5303,1703100.46 oz.15,6008,5102,5303110.54 oz.14,7007,5902,0103120.63 oz.13,9006,7801,6003130.72 oz.13,2006,0501,2803140.81 oz.12,4005,4001,0203150.92 oz.11,7004,820810316 1.03 oz.11,1004,300640317 1.14 oz.10,5003,840318 1.26 oz.9,9003,420319 1.40 oz.9,3503,0603201.57 oz.8,6702,630Bearing quantity interval @ 900 rpm 1800 rpm 3600 rpmNote: The relubrication intervals shown are based on a good quality lithium based grease at a maximum temperature of 160° F, and a c /p =15. Reduce the interval by half for each 27° F above 160° F, or for vertical applications. (High temperature greases, can operate for longer periods of time than those listed above.) Lubricate。

电动机轴承润滑指导手册.

英格索兰螺杆式空压机电动机轴承润滑指导手册上英格索兰压缩机有限公司客户服务部英格索兰空气系统解决方案组团(中国区)螺杆机服务支持部电机轴承润滑三相鼠笼感应电机的前后轴承具有抗磨性能。

每间隔一段时间需加注润滑油脂。

时间间隔(或9个月,以先到者为准)1000 小时———所有闭式电机;2000 小时———所有开式电机和风扇电机。

加油量:机座号(NEMA) 机座号(IEC) 立方英寸立方厘米盎司克5000 机座系列*无需加润滑油(永久润滑轴承)不恰当的润滑会导致轴承损坏。

润滑脂的加入量应仔细控制。

小电机加入的润滑脂应比大电机少。

注意润滑脂加入过量会引起轴承和电机的损坏。

加润滑脂时必须确保无污物参入和润滑脂无污染说明:机座号应从电机铭牌上所标注的电机型号中获得,如M110机组所使用的闭式电机型号为IY280M2-4,则该电机的机座号为IEC280,从上表中即可查到正确的电机添加量为57克。

上英格索兰压缩机有限公司客户服务部英格索兰空气系统解决方案组团(中国区)螺杆机服务支持部润滑油脂加注程序注意加润滑脂时必须将电机停止并断开电源加润滑脂时,将电机停机并断开电源,将电源箱锁住并加上标示牌。

卸下螺塞(或弹性油脂释放螺塞)。

加油枪的接头和放油螺塞(或弹性油脂释放螺塞)位于电机端盖的两相对端,驱动端的油排放在电机大端盖底部,靠近螺栓的地方。

非驱动端的放油螺塞位于大端盖底部。

将出油口中硬化的润滑油除掉(如有必要可用一段铁丝);用手动加油枪。

先确定每打一次加油枪润滑油的加入量。

用带刻度的加油枪是个好方法。

或用35mm的胶圈壳,当装满时大约是2立方英寸的量。

用推荐的润滑脂和推荐的量。

不要期望润滑油从排油口流出,如果有油从排油口流出,则应马上停止加油;装上排油口螺塞或排放装置之前,将电机运行30分钟。

一定要将电机停机并断开电源,将电源箱锁住并加上标示牌,然后再将排油口螺塞或排放装置装上。

注意危险的电压能导致人身伤害甚至死亡,维修前先断开电源,然后加锁并挂上标示牌。

电动机轴承的维护与润滑方法

电动机轴承的维护与润滑方法

1、轴承的检查方法

(1)听音:用螺丝刀或铁棒,一端插在装有轴承的机件上,另一端用耳朵听有无特别噪音,若产生断断续续的声音,表明轴承内可能有杂物;若产生口哨似的声音,则表明轴承缺少润滑油或轴承发生摩擦。

(2)测温:用水银温度计或酒精温度计来测量,测量的表面温度加上10℃约为轴承的内部温度;也可以用手的触觉来检查,如果手能长时间紧密接触,那么温度应该在60℃以下。

轴承的正常工作温度比环境温度不得高出55℃,其本身温度不超过95℃,在过高温度下工作,将降低其使用寿命甚至烧毁。

2、轴承的润滑

(1)润滑油脂的添加周期

轴承的润滑油脂必须保持清洁和充分,对于滑动轴承的电机,在运行1000小时后应该更换润滑油;对于滚动轴承的电机,在运行2500—3000小时后应该更换润滑脂,每运行1000小时左右要添一次润滑脂。

(2)滚动轴承润滑脂的选择

一般场合且工作温度低于120℃以下是可以首选普通锂基润滑脂使用,高于120℃时则用复合皂基或聚脲基润滑脂;在潮湿环境和水中则使用钙基润滑脂。

(3)滚动轴承润滑脂的添加标准

滚动轴承润滑脂的添加标准是按转速确定,转速在1500转/分以下时,加入量为轴承腔的2/3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

61

3.1

87

5000 机座系列

1.0

16

0.8

23

*无需加润滑油(永久润滑轴承) 不恰当的润滑会导致轴承损坏。润滑脂的加入量应仔细控制。小电机加入的润滑脂应比大电机少。

注意

润滑脂加入过量会引起轴承和电机的损坏。 加润滑脂时必须确保无污物参入和润滑脂无污染

说明:机座号应从电机铭牌上所标注的电机型号中获得,如 M110 机组所使用的闭式电机型号为 IY280M2-4,则该电机的机座号为 IEC280,从上表中即可查到正确的电机添加量为 57 克。

将出油口中硬化的润滑油除掉(如有必要可用一段铁丝); 用手动加油枪。先确定每打一次加油枪润滑油的加入量。用带刻度的加油枪是个好方法。或用 35mm 的胶圈壳,当装满时大约是 2 立方英寸的量。用推荐的润滑脂和推荐的量。不要期望润滑 油从排油口流出,如果有油从排油口流出,则应马上停止加油; 装上排油口螺塞或排放装置之前,将电机运行 30 分钟。一定要将电机停机并断开电源,将电源箱 锁住并加上标示牌,然后再将排油口螺塞或排放装置装上。

推荐的电机润滑脂:英格索兰公司电机专用油脂(CPN:92844729) 注意

危险的电压能导致人身伤害甚至死亡,维修前先断开电源,然后加锁并挂上标示 牌。详见操作说明书。

注意 压缩机中有高压气体,能导致人身伤害甚至死亡,在拆卸任何盖、螺塞和其他部

件之前,须将压力释放。放净系统压力。关闭隔离阀。详见操作说明书。

加油量:

机座号(NEMA)

机座号

(IEC)

立方英寸 立方厘米

盎司

克

5*

<90

-

-

-

-

182-215

100-132

0.5

8

0.4

11

254-286

160-180

1.0

16

0.8

23

324-365

200-225

1.5

25

1.2

34

404-449

250-280

2.5

40

2.0

57

315-355

3.8

英格索兰螺杆式空压机 电动机轴承润滑指导手册

上英格索兰压缩机有限公司 英格索兰空气系统解决方案组团(中国区)

客户服务部 螺杆机服务支持部

电机轴承润滑

三相鼠笼感应电机的前后轴承具有抗磨性能。每间隔一段时间需加注润滑油脂。 时间间隔(或 9 个月,以先到者为准)

1000 小时 ———所有闭式电机; 2000 小时——— 所有开式电机和风扇电机。

库存中电机轴承的维护

如果电机储存时间长于规定间隔,则必须保证润滑脂与轴承的完全接触,以下的程序须被遵守: 在入库前,用手按电机的工作转向旋转几圈。 然后,仍按上述步骤中的方法,每隔 3 个月,转动一次,直到电机投入使用。 如果储存期超过 9 个月,压缩机定货时选定长期储存选项。

因电机存放的时间对电机的性能有一定的影响,因此电机存放超过两年后,应进行一定的检查, 以确保使用者和电机安全。 1、 开箱后,首先检查电机有无磕碰、零部件是否齐全,清除灰尘杂质。 2、 应检查电机的绝缘电阻:用 500V 兆欧表检查电机的对地绝缘电阻,电机的绝缘电阻应不低于 10M

上英格索兰压缩机有限公司 英格索兰空气系统解决方案组团(中国区)

客户服务部 螺杆机服务支持部

润滑油脂加注程序

注意 加润滑脂时必须将电机停止并断开电源

加润滑脂时,将电机停机并断开电源,将电源箱锁住并加上标示牌。卸下螺塞(或弹性油脂释放 螺塞)。加油枪的接头和放油螺塞(或弹性油脂释放螺塞)位于电机端盖的两相对端,驱动端的油排放 在电机大端盖底部,靠近螺栓的地方。非驱动端的放油螺塞位于大端盖底部。

Ω,对于绝缘电阻高于 10MΩ的电机进行项目 3 的工作,对于绝缘电阻低于 10MΩ的电机应,将 电机的前后端盖和出线盒座拆开,检查电机内部是否受潮,特殊情况下可以用风扇或风机对准电 机绕组部分吹,待电机绝缘电阻升到 10MΩ后做下述第 3 项工作。 3、 检查电机的轴承和润滑脂情况:用手轻轻转动电机仔细听电机轴承的的声音,如果没有杂音,应 拆下轴承盖,检查电机的润滑脂是否变质、变干,如果电机的润滑脂变质,应将旧润滑脂用汽油 清洗干净,再填加新的同型号润滑脂,填充量不超过轴承容积的 70%,过量填充润滑脂也可以导 致轴承温度过高;如果电机轴承杂音比较厉害,应仔细检查轴承排除轴承故障。

上述工作做完后,才可以进行开机试验。

上英格索兰压缩机有限公司 英格索兰空气系统解决方案组团(中国区)

客户服务部 螺杆机服务支持部

注:推荐的润滑脂可向上海英格索兰公司备件部或各空气中心购买

上英格索兰压缩机有限公司 英格索兰空气系统解决方案组团(中国区)

客户服务部 螺杆机服务支持部

压缩机较长时间停机的再开机时电机的维护

空压机停车时间如果较长,由于电机在运行时温度较高,比较干燥,停车后时间如较长,慢慢冷 后电机会变潮,因此建议在停机超过2天,再开机之前必须检查绝缘,用 500V 兆欧表检查电机的绝 缘电阻,电机的绝缘电阻应不低于 10MΩ。开机前还应用手盘车,如发现有卡住的现象则应彻底检查 转动部分。待彻底排除故障后再开机。 如果停机时间在一个月或以上则可选择下面的方法。