专用夹具镗床夹具

机床夹具的作用及分类

机床夹具的作用及分类“工欲善其事,必先利其器。

” 工具是人类文明进步的标志。

自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。

但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。

机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。

因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

1.机床夹具的作用(1)保证加工精度用机床夹具装夹工件,能准确确定工件与刀具、机床之间的相对位置关系,可以保证加工精度。

(2)提高生产效率机床夹具能快速地将工件定位和夹紧,可以减少辅助时间,提高生产效率。

(3)减轻劳动强度机床夹具采用机械、气动、液动夹紧装置,可以减轻工人的劳动强度。

(4)扩大机床的工艺范围利用机床夹具,能扩大机床的加工范围,例如,在车床或钻床上使用镗模可以代替镗床镗孔,使车床、钻床具有镗床的功能。

2 机床夹具的分类2.1.按夹具的应用范围分类(1)通用夹具通用夹具是指结构已经标准化,且有较大适用范围的夹具,例如,车床用的三爪卡盘和四爪卡盘,铣床用的平口钳及分度头等。

(2)专用机床夹具专用机床夹具是针对某一工件的某道工序专门设计制造的夹具。

专用机床夹具适于在产品相对稳定、产量较大的场合应用。

(3)组合夹具组合夹具是用一套预先制造好的标准元件和合件组装而成的夹具。

组合夹具结构灵活多变,设计和组装周期短,夹具零部件能长期重复使用,适于在多品种单件小批生产或新产品试制等场合应用。

(4)成组夹具成组夹具是在采用成组加工时,为每个零件组设计制造的夹具,当改换加工同组内另一种零件时,只需调整或更换夹具上的个别元件,即可进行加工。

成组夹具适于在多品种、中小批生产中应用。

(5)随行夹具它是一种在自动线上使用的移动式夹具,在工件进入自动线加工之前,先将工件装在夹具中,然后夹具连同被加工工件一起沿着自动线依次从一个工位移到下一个工位,直到工件在退出自动线加工时,才将工件从夹具中卸下。

机械工艺夹具毕业设计243专用镗床夹具设计

题目:专用镗床夹具设计班级:姓名:专业:机械设计指导教师:答辩日期:专用镗床夹具设计摘要机床夹具是机械加工工艺系统的重要组成部分,是机械制造中的一项重要工艺装备。

机床夹具在机械加工中起着重要的作用,它直接影响机械加工的质量、生产率和生产成本以及工人的劳动强度等。

因此机床夹具设计是机械加工工艺准备中的一项重要工作。

在专用夹具的设计中,根据设计任务主要就连杆、泵体的装用镗床夹具进行了设计,完成了对夹具用的定位件、导向件对刀件、导引件等夹具中用到的零件的设计,并用Soidworks进行了三维建模。

夹具的设计,根据所设计出的工件外形及加工要求,设计出合适的夹具。

考虑到泵体的外形较大,故应在选用夹具的定位件时使用支承板,而连杆的工件尺寸较小,但加工精度要高。

本文设计的夹具,基本上可以满足工程需要,本文使用的设计方法,也可为同类夹具的设计提供参考。

关键词:镗床夹具;Solid Works;专用夹具;泵体;连杆Design of Special Boring FixtureAbstractTool fixture machining process is an important component of the system is an important mechanical manufacturing technology and equipment. Tool fixture in machining plays an important role, which directly affect machining quality, productivity and production costs and labor intensity and so on. Therefore, the design of jigs and fixtures machining process is an important work in preparation.Dedicated fixture design, based mainly on the connecting rod design task, the pump's installation jig boring machine has been designed with complete fixture with the positioning of parts, pieces of guidance documents on the knife, guidance documents and other parts used in fixtures design, and conducted a three-dimensional modeling with Soidworks. Fixture design, based on the design of the workpiece shape and processing requirements, design a suitable fixture. Taking into account the shape of a larger pump, it should be in the selection of the positioning fixture used parts bearing plates, and connecting rod workpiece size smaller, but higher precision.This fixture was designed to basically meet the engineering needs of the design used in this method can also be designed for similar reference fixture.Key Words:boring fixture;Solid Works;special fixtures;pμmp;link目录摘要 (i)Abstract........................................................... i i 主要符号表 .. (i)1 绪论 (1)1.1研究的目的及意义 (1)1.2国内外的发展及研究状况 (1)1.3本课题研究的内容 (2)1.3.1研究内容 (2)1.3.2研究意义 (3)2 镗床夹具设计的基本理论 (4)2.1夹具设计基本过程 (4)2.2镗床夹具的基本组成与设计特点 (4)2.2.1镗床夹具的设计要点 (5)2.2.2镗床类夹具主要技术条件 (7)2.2.3镗床规格和主要联系尺寸 (8)2.2.4镗床类典型刀具 (9)2.3镗孔加工主要特点 (9)2.4连杆、泵体工件的典型结构 (10)2.4.1 连杆的零件结构分析 (10)2.4.2 泵体零件结构分析 (11)2.5镗床夹具的典型结构分析 (11)2.6工件在夹具中的定位 (12)3精镗连杆小头孔夹具设计 (13)3.1设计任务 (13)3.1.1连杆工艺分析 (13)3.1.2连杆的技术要求 (13)3.2确定各表面的加工方案 (14)3.2.1加工方案的拟定 (14)3.2.2最优方案的确定 (14)3.3连杆各工序加工余量和毛坯尺寸的确定 (14)3.3.1毛坯的工艺要求 (14)3.3.2连杆的加工余量及毛坯尺寸的确定 (15)3.4连杆的夹具设计 (18)3.4.1定位基准的选择 (18)3.4.2误差分析 (19)3.4.3夹具使用操作简介 (19)3.5夹具结构设计 (19)3.6夹紧机构设计 (21)3.7夹具装配图 (22)4精镗连杆大头孔夹具 (23)4.1设计任务 (23)4.1.1连杆工艺分析 (23)4.1.2连杆的技术要求 (24)4.2确定各表面的加工方案 (24)4.2.1加工方案的拟定 (24)4.2.2最优方案的确定 (25)4.3连杆各工序加工余量和毛坯尺寸的确定 (25)4.3.1毛坯的工艺要求 (25)4.3.2连杆的加工余量及毛坯尺寸的确定 (25)4.4连杆的夹具设计 (28)4.4.1定位基准的选择 (28)4.4.2切削力和夹紧力的计算 (29)4.4.3.零件加工工艺过程 (30)4.5夹具结构设计 (30)4.5.1定位设计 (30)4.6其它元件设计 (31)4.7夹具装配图 (31)5镗泵体两相垂直孔夹具 (32)5.1设计任务 (32)5.1.1泵体工艺分析 (32)5.1.2泵体的技术要求 (33)5.2确定各表面的加工方案 (33)5.2.1加工方案的拟定 (33)5.3泵体各工序加工余量和毛坯尺寸的确定 (33)5.3.1毛坯的工艺要求 (33)5.3.2镗泵体两孔的加工余量及毛坯尺寸的确定 (33)5.4泵体的夹具设计 (35)5.4.1定位基准的选择 (35)5.4.2误差分析 (35)5.4.3夹具使用操作简介 (36)5.5夹具结构设计 (36)5.6夹紧机构设计 (36)5.7其它元件设计 (39)5.8夹具装配图 (40)6总结 (41)参考文献 (42)致谢 (44)毕业设计(论文)知识产权声明 (45)毕业设计(论文)独创性声明 (46)主要符号表F主切削力cF进给力pF进给力fP切削功率cv切削速度f进给量γ刀具前脚0α刀具后角0k主偏角γ'k副偏角γλ刃倾角sα被吃刀量p1 绪论1.1研究的目的及意义机床夹具是机械加工工艺系统的重要组成部分,是机械制造中的一项重要工艺装备。

机床专用夹具及其设计方法

要有快速对刀元件

2、铣床夹 具的构造 主要由夹 具体、定 位板、夹 紧机构、 对刀块、 定向键等 组成

3.铣床夹具的设计

铣床夹具的安装:主要依靠定向键和

百分表校正来提高安装精度。定位键 的结构尺寸已标准化,应按铣床工作 台的T形槽尺寸选定,它和夹具底座 以及工作台T形槽的配合为H7/h6、 H8/h8。两定位键的距离应力求最大

• • • •

1、分度盘锁紧螺母 2、分度盘 3、定位轴 4、压紧螺母

移动式钻模

• 移动式钻模用在立式钻床上,先后钻销 工件同一表面上的多个孔,属于小型夹 具。移动的方法有两种:一种式自由移 动,另一种是定向移动,用专门设计的 轨道和定程机构来控制移动的方向和距 离。

滑柱式钻模

滑柱式钻模是一种标准化,规格化的 通用钻模。钻模体可以通用于较大范围 的不同工件。设计时,只需根据不同的 加工对象设计相应的定位。夹紧元件。 因此,可以简化设计工作。另外,这种 钻模不需另行设计专门的夹紧装置,夹 紧工件方便,迅速,适用于不同类型的 各种中小型零件的孔加工,生产中,尤 其是大批量生产中应用较广。

4、钻套的材料

性能要求:高硬度,耐磨 常用材料:T10A T12A CrMn 或20渗 碳淬火 D≤10mm CrMn D<25mm T10A T12A HRC58~64 D≥25mm 20渗碳淬火 HRC58~64

镗模

(一)镗模的特点及其组成 1、特点:镗床夹具称镗模,主要用于加工 箱体类零件上的孔或孔系通过布置镗套, 可加工出较高精度要求的孔或孔系。 与 钻模相比,它有相同之处,但箱体孔系 的加工精度一般要求较高,其本身精度 比钻模高。

l—台肩销 2—快换垫圈 3—螺母

钻床、镗床夹具

二、 镗床夹具 1、镗模的类型 1)、双支承镗模 (一)前后双支承镗模 (二)后双支承镗模 (三)镗套 (四)镗杆 (五)浮动接头 (六)镗模支架和底座 2)、单支承镗模 3)、无支承镗床夹具

后支座镗孔

2 镗套 镗套的结构型式和精度直接影响被加工孔的精度。 常用的镗套有以下两类。 1.固定式镗套 1.固定式镗套 下图所示为标准的固定镗套(GB/T2266-91),与快 下图所示为标准的固定镗套(GB/T2266-91),与快 换钻套结构相似,加工时镗套不随镗杆转动。A 换钻套结构相似,加工时镗套不随镗杆转动。A型 不带油杯和油槽,靠镗杆上开的油槽润滑;B 不带油杯和油槽,靠镗杆上开的油槽润滑;B型则 带油杯和油槽,使镗杆和镗套之间能充分地润滑。 从而减少镗套的磨损。 固定式镗套外形尺寸小,结构简单,精度高。但 镗杆在镗套内一面回转,一面作轴向移动,镗套 容易磨损,故只适用于低速镗孔。一般磨擦面线 速度v<0.3m/s。 速度v<0.3m/s。 固定式镗套的导向长度L=(1.5~ 固定式镗套的导向长度L=(1.5~2)d。

主要用于中小批量生产中。 1)固定钻套 主要用于中小批量生产中。结 构形状和装配要求如下图所示,这种钻套钻 构形状和装配要求如下图所示, 孔位置精度较高,结构简单, 孔位置精度较高,结构简单,但磨损后不易 更换。 更换。 主要用于大批量生产中。 2)可换钻套 主要用于大批量生产中。当钻 套磨损后,为更换钻套方便, 套磨损后,为更换钻套方便,常采用结构形 状和装配要求如下图示的可换钻套。为避免 状和装配要求如下图示的可换钻套。 如下图示的可换钻套 更换钻套时钻模板磨损, 更换钻套时钻模板磨损,钻套与钻模板之间 加一衬套,并用螺钉固定钻套。 加一衬套,并用螺钉固定钻套。

当被加工孔需要依次进行钻、 3)快换钻套 当被加工孔需要依次进行钻、 铰孔或加工台阶孔、 扩、铰孔或加工台阶孔、攻螺纹等多工步加 工时,应采用快换钻套, 工时,应采用快换钻套,以便迅速更换不同 内径的钻套。其结构形状和装配要求如下图 内径的钻套。其结构形状和装配要求如下图 所示。 所示。 4)特殊钻套 如果受工件的形状或加工孔位 置的分布等限制不能采用上述标准钻套时, 置的分布等限制不能采用上述标准钻套时, 可根据需要设计特殊结构的钻套。 可根据需要设计特殊结构的钻套。如下图所 为几种特殊钻套的结构形式。 示为几种特殊钻套的结构形式。

数控机床上的工装夹具

2. 工件以外圆柱面定位 (1)支承定位 最常见的是V形块定位。

(2)定心定位 三爪自动定心卡盘和弹簧夹头

3.

工件以圆孔定位 (1) 定位销

(2) 圆柱心轴

(3) 圆锥销

(4) 圆锥心轴

4.

工件以一面两孔定位 利用工件上的一个大面和与该平面垂直的两个圆孔作 为定位基准。为了避免过定位,将其中一个销做成削 边销(菱形销)。菱形销不限制X自由度。

(1)粗基准的选择 ① 为保证不加工表 面与加工表面之间的 位置要求,应选择不 加工表面为粗基准。

② 为保证重要 加工面的余量 均匀,应选择 重要加工面为 粗基准。

③ 为保证各加工 面都有足够的加 工余量,应选择 毛坯余量最小的 面作为粗基准。

④ 粗基准比较粗糙且精度低,一般在同 一尺寸方向上不应重复使用。 ⑤ 作为粗基准的表面,应尽量平整,没 有浇口、冒口或飞边等其他缺陷,以便 使工件定位可靠,夹紧方便

② 测量基准 测量时所采用的基准。

③

④

工序基准 在工序图上用来确定本工序所加工表面加 工后的尺寸、形状、位置的基准。 定位基准 在加工中确定工件的位置所采用的基准。

2. 定位基准的选择 定位基准有粗基准和精基准两种。用未 加工过的毛坯表面作为定位基准的称为 粗基准;用已加工过的表面作为定位基 准的称为精基准。

(5) 随行夹具 随行夹具是在自动线加 工中针对某一种工件所采用的一种夹具。 除了有装夹工件的功能以外,它还担负 着自动线输送工件的任务。

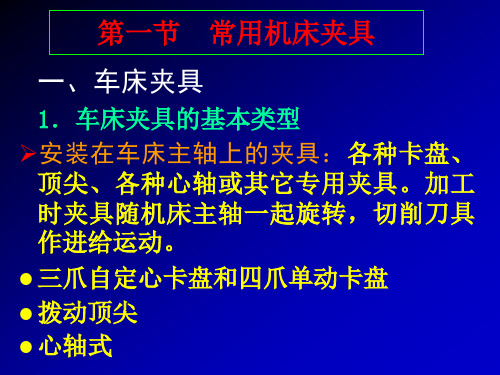

2.按使用机床类型分类

可分为车床夹具、铣床夹具、钻床夹具、 镗床夹具、加工中心夹具和其他机床夹 具。

3.按驱动夹具工作的动力源分类

可分为手动夹具、气动夹具、液压夹具、 电动夹具、磁力夹具、真空夹具以及自 夹紧夹具。

夹具的分类及应用范围

在机床上加工工件时, 我们能够看到两种不一样的状况: 一种是用划针或指示表等量具 , 按工件的某一表面 , 或许按工件表面上所划的线进行找正 , 使工件在机床上处于所需要的正确地点 , 而后夹紧工件进行加工 ; 另一种是把工件安装于夹具上进行加工。

为了在工件的某一部位上加工出切合规定技术要求的表面 , 一般都按工件的构造形状 , 加工方法和生产批量的不一样 , 采纳各样不一样的装置将工件正确 , 方便的而靠谱地安装在机床上 , 而后进行加工 . 这类用来安装的工件以确立工件与切削刀具的相对地点并将工件夹紧的装置称为“机床夹具”。

在实质的生产中 , 比如活塞 , 连杆的生产线上 , 几乎每道工序中都采纳了夹具。

十分显然 , 假如不采纳夹具 , 不只工件的加工精度难以保证 , 并且加工生产率也会大大降低 , 有时甚至会造成没法加工的状况。

除了机床加工时需要使用夹具外 , 有时在查验 , 装置等的工序中也要用到夹具 , 因之在这类场合顶用到的夹具可分别称为“查验夹具”和“装置夹具”。

机床夹具往常是指装夹工件用的装置: 至于装夹各样刀具用的装置, 则一般称为“协助工具” 。

协助工拥有时也广义地包含在机床夹具的范围内。

依据机床夹具的应用范围 , 一般可分为通用夹具 , 专用夹具和可调整式夹具等。

通用夹具是在一般机床上一般都附有通用夹具 , 如车床上的卡盘 , 铣床上的展转工作台 , 分度头 , 顶尖座等。

它们都一标准化了 , 拥有必定的通用性 , 能够用来安装必定形状尺寸范围内的各样工件而不需要进行特别的调整。

可是, 在实质生产中 , 通用夹具经常不可以够知足各样零件加工的需要; 或许因为生产率低而一定把通用夹具进行适合的改良; 或许因为工件的形状, 加工的要求等的不一样须特意设计制造一种专用夹具 , 以解决生产实质的需要。

专用夹具是为了适应某一工件的某一工序加工的要求而特意设计制造的, 其功用主要有以下几个方面 : 1. 保证工件被加工表面的地点精度 , 比如与其余表面间的距离精度 , 平行度 , 同轴度等。

夹具类型按机床如何分类【详解】

夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。

在金属切削机床上使用的夹具统称为机床夹具。

在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着工件加工的精度、劳动生产率和产品的制造成本等。

机床夹具的种类繁多,可以从不同的角度对机床夹具进行分类。

常用的分类方法有以下几种。

(1)按夹具的使用特点分类根据夹具在不同生产类型中的通用特性,机床夹具可分为通用夹具、专用夹具、可调夹具、组合夹具和拼装夹具五大类。

①通用夹具已经标准化的可加工一定范围内不同工件的夹具,称为通用夹具,其结构、尺寸已规格化,而且具有一定通用性,如三爪自定心卡盘、机床用平口虎钳、四爪单动卡盘、台虎钳、万能分度头、顶尖、中心架和磁力工作台等。

这类夹具适应性强,可用于装夹一定形状和尺寸范围内的各种工件。

这些夹具已作为机床附件由专门工厂制造供应,只需选购即可。

其缺点是夹具的精度不高,生产率也较低,且较难装夹形状复杂的工件,故一般适用于单件小批量生产中。

②专用夹具专为某一工件的某道工序设计制造的夹具,称为专用夹具。

在产品相对稳定、批量较大的生产中,采用各种专用夹具,可获得较高的生产率和加工精度。

专用夹具的设计周期较长、投资较大。

专用夹具一般在批量生产中使用。

除大批大量生产之外,中小批量生产中也需要采用一些专用夹具,但在结构设计时要进行具体的技术经济分析。

③可调夹具某些元件可调整或更换,以适应多种工件加工的夹具,称为可调夹具。

可调夹具是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹具。

对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件和夹紧元件便可使用。

它一般又可分为通用可调夹具和成组夹具两种。

前者的通用范围比通用夹具更大;后者则是一种专用可调夹具,它按成组原理设计并能加工一族相似的工件,故在多品种,中、小批量生产中使用有较好的经济效果。

④组合夹具采用标准的组合元件、部件,专为某一工件的某道工序组装的夹具,称为组合夹具。

镗 床 夹 具

(2)回转式镗套的镗杆引导部分

回转式镗套的镗杆引导部分有在镗杆上装 平键和在镗杆上开键槽两种形式。其中,下图 (a)所示为在镗杆上装平键,键下装有压缩弹 簧,键的前部有斜面,适用于有键槽的镗套; 下图(b)所示为在镗杆上开键槽,镗杆头部作 成的螺旋引导结构,可与装有键的镗套配合使 用。

(2)回转式镗套

回转式镗套在镗孔过程中随镗杆一起转动,镗杆与 镗套之间的磨损大大减少,故其适用于高速镗孔。

回转式镗套有滑动式(如下图(a)和图(b)所示) 和滚动式(如下图(c)所示)两种。

滑动回转镗套的引导长度H=(1.5~3)d, 滚动回转镗套双支承时引导长度H=0.75d,单支 承时与固定式镗套相同。

如下图(a)所示,镗套在镗杆前端,加工面 在中间。这种支承形式适用于加工D>60mm,且l <D的通孔。一般镗杆的引导部分直径d<D,因 此,引导部分直径不受加工孔径大小的影响。

(2)单支承后引导

如下图(b)所示,加工面在镗杆的前端,镗 套在中间。这种支承形式适用于加工D<60mm的通 孔或盲孔。

当孔的长度l<D时,可使刀具引导部分直径 d>D。这样,镗杆的刚度好,加工精度高;且在 换刀具时,可以不用更换镗套。

固定式镗套在加工过 程中不随镗杆一起转动,其 结构与快换钻套相似,如右 图所示。它有两种形式:图 (a)所示为不带油杯和油 槽形式,图(b)所示为带 油杯和油槽形式。

固定式镗套结构紧凑,精度高,但易磨损,故只 适用于低速镗孔,一般镗杆线速度v<0.3m/s。固定式 镗套的引导长度常取H=(1.5~2)d。

机械制造技术

镗床夹具

镗床夹具也采用镗套作为引导元件,因此,镗床 夹具又称为镗模。

镗床夹具又称镗模

①滑动式回转镗套 图示为滑动式回转镗套,镗套1可在滑动轴承2内回转,镗模支 架3上设置油杯,经油孔将润滑油送到回转副,使其充分润滑。 镗套中间开有键槽,镗杆上的键通过键槽带动镗套回转。这种 镗套的径向尺寸较小,适用于孔心距较小的孔系加工,且回转 精度高,减振性好,承载能力大,但需要充分润滑。摩擦面线 速度不能大于0.3~0.44m/s,常用于精加工。

2.单支承后引导镗模

镗套设置在刀具的后方,刀具与机床主轴刚性连接。用于立镗 时,切屑不会影响镗套。

当镗削D<60mm、L<D的通孔或盲孔时,如图a所示,可使 镗杆导向部分的尺寸 d>D。这种形式的镗杆刚度好,加工精 度高,装卸工件和更换刀具方便,多工步加工时可不更换镗杆。

当加工孔长度L=(1~1.25)D时,如图b所示,应使镗杆导向 部分直径d<D,以便镗杆导向部分可进入加工孔,从而缩短 镗套与工件之间的距离h及镗杆的悬伸长度L。

固定式镗套外形尺寸小、结 构简单、精度高,但镗杆在 镗套内一面回转,一面作轴 向移动,镗套容易磨损,故 只适用于低速镗孔。一般摩 擦面线速度小于0.3m/s。

(2)回转式镗套

回转式镗套随镗杆一起转动,镗杆与镗套之间只有相对移动 而无相对转动。从而减少了镗套的磨损,不会因摩擦发热出现 “卡死”现象。因此,这类镗套适用于高速镗孔。

(4)镗套的技术要求

镗套的材料及热处理。镗套的材料可选用铸铁、青铜、粉末冶 金或钢制成,硬度一般应低于镗杆的硬度。当生产批量不大或 孔径较大时,多选铸铁;负荷大时采用50钢或20钢,渗碳硬度 至55~65HRC;高速镗削及生产批量较大时采用青铜。

镗套的公差和粗糙度。镗套内径的尺寸公差带为H6或H7;镗 套外径的公差带,粗镗用g6,精镗用g5;镗套内径与外径的同 轴度公差一般为φ0.01mm,内径的圆度误差对被镗孔的形状 精度影响极大,故其圆柱度公差一般取0.01~0.002mm,粗糙 度Ra值为0.4~0.1um。外圆粗糙度Ra值取0.8~0.4um。

镗床夹具镗床夹具又称镗模,是一种精密夹具,主要用于

(b)内滚式:轴套承无安相装对在轴镗向套移内动,,工有作 相时 对镗 转杆 动与 。镗

图5.32内滚式滚动镗套 1-导套 2-固定支承套 3-镗杆

⑵ 特点

类 适应转速 承载能力 润滑要求 径向尺寸 加工精度

表5.3 各种镗套特点

固定镗套

滑动镗套

低

低

较大

大

较高

高

小

较小

较高

高

滚动镗套 高 低 低 大 低

5.4 镗床夹具 镗床夹具又称镗模,是一种精密 夹具,主要用于加工箱体类零件 上的孔或孔系。

卧 式 镗 床

5.29 镗模 1-支架 2-导套 3、4-定位元件 5、8-压板 6-夹紧螺钉

7-可调支承 9-镗模底座 10-镗杆 11-浮动接头

1、 镗模的组成

⑴定位元件; ⑵夹紧装置; ⑶镗套; ⑷镗模支架; ⑸镗模底座

2、镗套:主要用来导引镗杆

⑴ 分类 ① 固定式镗套

特点: 外形尺寸小、 结构紧凑、制造 简单,易保证镗 套中心位置的准 确,因与镗杆之 间有摩擦,主要 用于低速加工。

图 5.30

②回转式镗套

1)滑动镗套

由滑动轴承支承的镗套

5.31

2)滚动镗套:由滚动轴承支承的镗套

(a)外滚式

轴承安装在 镗套外,工 作时镗杆与 镗套有相对 轴向移动, 无相对转动

目录 下一节

nVjSgOdLaI6F3C0y)v%s#pXlUi RfNcK8H5E2A+ x(u$rZnWkThPeM bJ7G4D1z- w&t!qYmVjSgOdL9I6F3B0y) v%s#oXl UiQfNc K8H5D 2A+ x* u$rZnW kShPeMaJ7G4C1z) w&t!pYmVjRgOcL9I6E

课题二十六镗床夹具

镗床夹具也称镗模,主要用于加工箱体、支座 等零件上的孔或孔系,保证孔的尺寸精度、几何形 状精度、孔距和孔的位置精度。

1.单支承引导

镗杆在镗模中只用一个位于刀具前面或后面的 镗套引导。镗杆与机床主轴采用刚性联结,并应保 证镗套中心线与主轴轴线重合。此时,机床主轴的 回转精度会影响镗孔精度。此种镗模适于加工短孔 和小孔。

(2)回转式镗套 在镗孔过程中,镗套随镗杆一起转动, 特别适用于高速镗削。如图 26-5b、c、d所示,其中图 26-5b为滑动回转式镗套。内孔带键槽,镗杆上的键带动 镗套回转,有较高的回转精度和较好的减振性,结构尺寸 小,需充分润滑。图26-5c、d为滚动式回转镗套,分别 用于立式和卧式镗孔。其转动灵活,允许的切削速度高, 但其径向尺寸较大,回转精度低。如需减小径向尺寸,可 采用滚针轴承。

3.无支承镗模

当工件在刚性好、精度高的坐标镗床、 加工中心或金刚镗床上镗孔时,夹具不设 置镗套,被加工孔的尺寸精度和位置精度 由机床精度保证。

二、专用镗床夹具典型实例

图26-3所示为支架壳体工序图。该工件要 求 加 工 2-Φ20H7mm 的 同 轴 孔 和 Φ35H7mm 、 Φ40H7mm的同轴孔。工件的装配基准为底面a 及侧面b。本工序所加工孔都为IT7级精度,同 时有一些形位公差要求。因此,使用专用镗床 夹具,粗镗、精镗Φ40H7mm和Φ35H7mm孔,钻 扩 铰 2-Φ20H7mm 孔 。 此 时 , 孔 距 ( 82±0.2 ) mm应由镗模的制造精度保证。根据基准重合原 则,定位基准选为a、b、c三个平面。图26-4所 示为支架壳体镗床夹具。

如图26-5a所示

为带有压配式油杯的镗套,内孔开有油槽,加工时可适当提高切削速度。

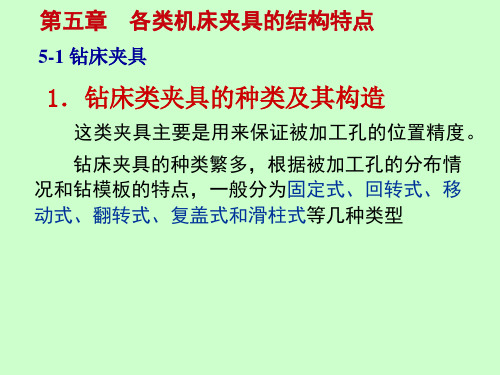

各类机床夹具的结构特点

二.钻床夹具的结构特点及其设计

钻床夹具的设计主要考虑钻套的设计。钻套是 用来引导钻头、扩孔钻、铰刀等孔加工刀具,加强 刀具刚度,并保证所加工的孔和工件其它表面有准 确的相对位置。 钻模板用于安装钻套,确保钻套在钻模上的正确 位置,钻模板多装在夹具体或支架上: 常见的钻模板有: (1)固定式钻模板 (2)铰链式钻模板 (3)可卸(分离)式钻模板 (4)悬挂式钻模板

1. 固定式钻模板

2. 铰链式钻模板

1.铰链销 2.夹具体 3.铰链座 4.支承钉 5.钻模板 6.菱形螺母

3. 可卸(分离)式钻模板

4. 悬挂式钻模板

1 —多轴传动头 2 —弹簧 3 —导柱 4 —钻模板 5 —紧 定螺钉 6 —夹具体

5-2 镗床夹具

在机械加工中,许多产品的关键零件—机座、 箱体等,往往需要进行精密孔系的加工。这些孔系 不但要求孔的尺寸和形状精度高,而且各孔间及孔 与其它基准面之间的相互位置精度也较高,用一般 的办法加工很难保证。为此,可以利用各种专用镗 孔夹具 (镗模),从而解决了孔系的加工问题。采 用镗模后,镗孔精度基本上可不受机床精度的影响, 对于缺乏高精度镗孔机床的中、小工厂,就可以用 普通机床、动力头以至其它经改装的旧机床来批量 加工精密孔系。

1.固定式钻模

在使用中, 这类钻模在机 床上的位置固 定不动,而且 加工精度较高, 主要用于立式 钻床上加工直 径较大的单孔 或摇臂钻床加 工平行孔系。

2.回转式钻模 回转式钻模 这类钻模上有分度装置,因此可以 在工件上加工出若干个绕轴线分布的轴向或径向孔 系。

3. 翻转式钻模

翻转式钻模 主要用于加工小型工件不同表面上的孔,孔 径小于8~10mm。它可以减少安装次数,提高被加工孔的位置 精度。其结构较简单,加工钻模一般手工进行翻转,所以夹 具及工件应小于10 kg为宜。

专用镗床夹具毕业设计

专用镗床夹具毕业设计专用镗床夹具毕业设计在现代制造业中,夹具是一种非常重要的工具。

它们被广泛应用于各种加工过程中,以保证工件的固定和稳定,提高加工精度和效率。

而专用镗床夹具作为一种特殊的夹具,具有独特的设计和功能,被广泛应用于镗床加工中。

专用镗床夹具的设计需要考虑多个因素,包括工件形状、尺寸、材料以及加工要求等。

首先,设计师需要了解工件的几何形状和尺寸,以确定夹具的结构和尺寸。

其次,设计师需要考虑工件的材料特性,选择合适的夹具材料和加工方式,以确保夹具的刚性和稳定性。

最后,设计师还需要根据加工要求确定夹具的功能和特点,例如夹紧力、定位精度、换刀方便等。

在专用镗床夹具的设计中,夹紧力是一个非常重要的因素。

夹紧力的大小直接影响到工件的稳定性和加工精度。

设计师需要根据工件的材料和形状,选择合适的夹紧方式和夹紧力大小。

例如,对于圆柱形工件,常用的夹紧方式包括机械夹紧、液压夹紧和气动夹紧等。

不同的夹紧方式具有不同的特点和适用范围,设计师需要根据具体情况进行选择。

除了夹紧力外,定位精度也是专用镗床夹具设计中需要考虑的因素之一。

定位精度的大小决定了工件在夹具中的位置和姿态,直接影响到加工精度。

设计师需要根据工件的形状和加工要求,选择合适的定位方式和定位精度。

例如,对于对称工件,常用的定位方式包括圆心定位、端面定位和平面定位等。

不同的定位方式具有不同的定位精度和适用范围,设计师需要根据具体情况进行选择。

此外,换刀方便也是专用镗床夹具设计中需要考虑的因素之一。

在镗床加工中,由于刀具的磨损和加工要求的变化,需要经常更换刀具。

设计师需要设计夹具的结构和调整机构,以便快速、方便地更换刀具。

例如,可以采用快速换刀装置和刀具调整装置等,以提高换刀效率和精度。

综上所述,专用镗床夹具的设计需要考虑多个因素,包括夹紧力、定位精度和换刀方便等。

设计师需要根据工件的形状、尺寸、材料和加工要求等,选择合适的夹具结构和功能,以确保加工精度和效率。

双柱坐标镗床加工斜孔专用夹具设计

( eeH a igF e Ijci q im n C . t , z 7 0 , hn ) z u xn u l net nE up e t o, d Hee2 4 C ia H o L 1 6 ( irr f i oai a Is tt Zb 5 0 9 C ia ba o b V c t n l ntue io2 5 4 , hn ) L y Z o o i ,

工斜 孔 的缺 点 ,设 计 了一种 孔 加 工专 用 夹

关 键词 : 标镗 床 ; 工 误差 ; 具 ; 度 坐 加 夹 精

【 bt c】Te aeaa s otmnsn rlgolu lwto rwrn al a ; A s at hppr nle s ro i ii bqe o ira o i r y d h c g id ln i h e h ty k g—t e t b

双柱 坐标 镗 床 加 工斜 孔 专 用 夹具设 计

赵庆志 ( 山东理工 大学 机 械工 程学 院 。 淄博 2 5 4 ) 5 0 9

辛瑞金 马圣亮 ( 山东菏泽华星油泵油嘴有限公司 。 菏泽 24 1) 7 06

石 志 华 ( 博职 业学 院 图书馆 。 博 2 5 4 ) 淄 淄 5 0 9

机床夹具基本概念

第一节机床夹具的基本概念一、机床夹具的分类机床夹具种类繁多,可按不同的方式进行分类,常用的分类方法有以下几种。

1 . 按夹具的使用特点分类( 1 )通用夹具可在一定范围内用于加工不同工件的夹具。

如车床使用的三爪卡盘、四爪卡盘,铣床使用的平口虎钳、万能分度头等。

这类夹具已经标准化,作为机床附件由专业厂生产。

其通用性强,不需调整或稍加调整就可以用于不同工件的加工;生产率低,夹紧工件操作复杂。

这类夹具主要用于单件小批量生产。

( 2 )专用夹具指专为某一工件的某一道工序设计和制造的夹具。

其特点是结构紧凑、操作迅速、方便;可以保证较高加工精度和生产率;设计和制造周期长,制造费用高;在产品变更后,无法利用而导致报废。

因此这类夹具主要用于产品固定的大批大量生产中;对于形状和结构复杂工件(如薄壁件),为保证加工质量有时也采用专用夹具。

( 3 )成组可调夹具(成组夹具)指在成组工艺的基础上,针对某一组零件的某一工序而专门设计的夹具。

在多品种小批量生产中,通用夹具的生产率低,加工精度不高,采用专用夹具不经济。

这时,可采用成组可调整的“专用夹具”。

其特点是在专用夹具的基础上少量调整或更换部分元件即可用于装夹一组结构和工艺特征相似的工件,如滑柱式钻模和带可调换钳口的平口钳等夹具。

这类夹具主要用于成组加工中,用于多品种、中小批量生产。

( 4 )组合夹具由预先制造好的通用标准零部件经组装而成的专用夹具,是一种标准化、系列化、通用化程度高的工艺装备。

其特点是组装迅速、周期短;通用性强,元件和组件可反复使用;产品变更时,夹具可拆卸、清洗、重复再用;一次性投资大,夹具标准元件存放费用高;与专用夹具比,其刚性差,外形尺寸大。

这类夹具主要用于新产品试制以及多品种、中小批量生产中。

( 5 )自动化生产用夹具主要有随行夹具(自动线夹具)。

在自动线上,随被装夹的工件一起由一个工位移到另一个工位的夹具,称为随行夹具。

它是一种移动式夹具,担负装夹工件和输送工件两方面的任务。

机床夹具分类

机床夹具分类摘要:机床夹具按专门化程度分为通用、专用、组合随行夹具等;按使用的机床可分为车床夹具、铣床夹具等;按夹紧动力源可分为手动、气动、液压等夹具。

(1)、按专门化程度分类1)通用夹具通用夹具是指已经标准化的,在一定范围内可用于加工不同工件的夹具。

例如,车床上三爪卡盘和四爪单动卡盘,铣床上的平口钳、分度头和回转工作台等。

这类夹具一般由专业工厂生产,常作为机床附件提供给用户。

其特点是适应性广,生产效率低,主要适用于单件、小批量的生产中。

2)专用夹具专用夹具是指专为某一工件的某道工序而专门设计的夹具。

其特点是结构紧凑,操作迅速、方便、省力,可以保证较高的加工精度和生产效率,但设计制造周期较长、制造费用也较高。

当产品变更时,夹具将由于无法再使用而报废。

只适用于产品固定且批量较大的生产中。

3)通用可调夹具和成组夹具其特点是夹具的部分元件可以更换,部分装置可以调整,以适应不同零件的加工。

用于相似零件的成组加工所用的夹具,称为成组夹具。

通用可调夹具与成组夹具相比,加工对象不很明确,适用范围更广一些。

4)组合夹具组合夹具是指按零件的加工要求,由一套事先制造好的标准元件和部件组装而成的夹具。

由专业厂家制造,其特点是灵活多变,万能性强,制造周期短、元件能反复使用,特别适用于新产品的试制和单件小批生产。

5)随行夹具随行夹具是一种在自动线上使用的夹具。

该夹具既要起到装夹工件的作用,又要与工件成为一体沿着自动线从一个工位移到下一个工位,进行不同工序的加工。

(2)按使用的机床分类由于各类机床自身工作特点和结构形式各不相同,对所用夹具的结构也相应地提出了不同的要求。

按所使用的机床不同,夹具又可分为:车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮机床夹具和其他机床夹具等。

(3)按夹紧动力源分类根据夹具所采用的夹紧动力源不同,可分为:手动夹具、气动夹具、液压夹具、气液夹具、电动夹具、磁力夹具、真空夹具等。

镗床夹具设计

夹具工程图

夹 具总 装配 图工 程图

工件的加工精度分析

• 定位误差ΔD:

– 因为是平面定位,所以基准位移误差为零。 – 基准不重合误差:

• 对刀误差ΔT:

– 由于导向轴Φ35h7与镗刀杆孔Φ35H8相配 合 ,所以对刀误差 ΔT=0.025+0.039=0.064mm

带钩头键的外滚式镗套:能保证装有镗刀头的镗杆顺利进出镗套, 适用于大批量生产。

内滚式滚动镗套:刚性和精度不高,只是在尺寸受到限制的情况 下才采用,结构精度稍差,但刚性好,适用于切削负荷较重的 粗加工和半精加工。

滑动轴承内滚式镗套:结构精度高,有较好的抗振性,适用于半 精镗和精镗孔。

滚针轴承外滚式镗套:结构紧凑,径向尺寸小,但回转精度、刚 性差,仅在孔距受限制、切削力不大时用于粗加工。

3、双面双导向:适用于专用双面镗床,效率高, 在大批量生产中应用广泛。

4中间导向:镗杆长L>镗杆直径d十倍时,应增加 中间导向装置,适用于安装面敞开的工件。

4中间导向:当镗杆悬伸量较大或L>10d,且工 件安装面封闭时,应增加中间悬置的导向装置。

• § 6.4 镗床夹具(2)

二、 镗套

• 镗套直接影响工件孔的尺寸精度、位 置精度与表面粗糙度。有两种不同的 结构:

– 底座上应有找正基面,以便于夹具的制 造和安装,找正基面的平面度为0.05mm;

– 底座上应设置供起吊用的吊环螺钉或起 重螺栓。

–。

第二部分 镗床夹具设计实例分析

研究原始资料,明确设计任务

• 工件为一 箱体盖, 如图所示, 需加工盖 上两个平 行的 φ100H9孔。

• 工件三维 图

• 工件工程 图

数控机床工件装夹及夹具的选用

工装夹具基本要求

• 夹具在机床上能实现定向安装。为保持零件的安装 方位与机床坐标系及编程坐标系方向的一致性,夹具 应保证在机床上实现定向安装,还要求协调零件定位 面与机床之间保持一定的坐标联系。

•

尽量不要在加工过程中更换夹紧点,当一定要在加 工过程中更换夹紧点时,要特别注意不能因更换夹紧 点而破坏夹具或工件的定位精度。 • 夹具的刚性与稳定性要好。

常用夹紧元件的使用

斜楔夹紧:是铣床夹具中使用最普遍的是机 械夹紧机构,这类机构大多数是利用机械摩擦的 原理来夹紧工件的。斜楔夹紧是其中最基本的形 式,螺旋、偏心等机构是斜楔夹紧机构的演变形 式

斜楔夹紧机构

斜楔夹紧机构结构简图

l一斜楔;2一滑柱;3一浮动压板;4一工件

偏心夹紧机构

螺旋式定心夹紧机构

不影响进给的装夹示例

不影响进给的装夹示例

数控夹具的选用

组合夹具的特点

组合夹具的优缺点: 优点:使用组合夹具可节省夹具的材料费、设计费、制造费,方 便库存保管;另外,其组合时间短,能够缩短生产周期,反复拆装, 不受零件尺寸改动限制,可以随时更换夹具定位易磨损件; 缺点:组合夹具需要经常拆卸和组装;其结构与专用夹具相比显 得复杂、笨重;对于定型产品大批量生产时,组合夹具的生产效率不 如专用夹具生产效率高 组合夹具的适用范围:

欠定位

常用定位元件及定位方式

支承钉 支承板

以平面 定位

辅助支承 浮动支承

以外圆柱 面定位 以圆柱孔定 位

圆柱销

各种心轴

V型块

定位套

以平面定位

A型用于精基准,B型用于粗基准,C型用于侧 面定位。支承钉与夹具孔的配合为H7/r6或 H7/n6。若支承钉需经常更换时可加衬套,其 外径与夹具体孔的配合亦为H7/r6或H7/n6, 内径与支承钉的配合为H7/js6。使用几个A型 支承钉时,装配后应磨平工作表面,以保证 等高性

3.3五四镗床夹具

镗模支架

用于安装镗套,并保证镗套在镗模上的正 确位置。

定位元件

使工件在夹具中占据正确的位置。

夹紧装置

将工件压紧夹牢,保证工件在加工过程中 受到外力作用时不离开已占据的正确位置。

镗模底座 (夹具体)

将夹具上的所有组成部分,联接成为一个 整体的基础件。

镗床夹具的组成实例

镗 床 夹 具 的 组 成

1—支架 2—镗套 3、4—定位板 5、8—压板 6—夹紧螺钉 7—可调支承钉 9—镗刀杆 10—浮动接头

回转式镗套(内滚式)

c)滚动式回转镗套(滚针轴承和止推轴承)

镗 床 夹 具 的 组 成

回转式镗套(内滚式)

镗 床 夹 具 的 组 成

回转式镗套

1、6—导向支架 2、5—镗套 3—导向滑套 4—镗杆

a-内滚式回转式镗套

b-外滚式回转式镗套

2)镗套的材料及主要技术要求

➢镗套的材料

常用20钢或20Cr钢渗碳,一般情况下,镗

1)镗杆的引导结构

与 镗 床 夹 具 有 关 的 结 构

2)镗杆直径和轴向尺寸

与

镗杆直径d及长度L主要是根据所镗孔的

镗 床

直径D及刀具截面尺寸B×B来确定。镗杆直

夹 径d应尽可能大,其双导引部分的L/d≤10为

具 有 宜;而悬伸部分的L/d≤4~5,以使其有足够

关 的刚度来保证加工精度。 的

结

构

一

教 学 内 容

(四)镗床夹具 镗床夹具的组成 镗床夹具的类型

与镗床夹具有关的结构

(四)镗床夹具

教学要求:

掌握镗床夹具组成、类型、结构特点。 教 学 要 求

(四)镗床夹具

教学重点:

镗床夹具组成、类型、结构特点。 教

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、镗套的选择和设计

3.镗套的材料及主要技术要求

镗套的材料:常用20钢或20Cr钢渗碳,一般情况下,镗套的硬度应低于 镗杆的硬度。

镗套的主要技术要求: 1)镗套内径公差带、内孔与外圆的同轴度; 2)镗套内、外表面粗糙度值; 3)镗套用衬套的内、外径公差带; 4)衬套内孔与外圆的同轴度等

四、镗杆与浮动接头 1.固定式镗套用镗杆 :整体式和镶条式。

三、镗套的选择和设计

(2)回转式镗套 1)滑动镗套

由滑动轴承支承的镗套镗套孔中设有键槽, 镗杆与镗套之间通过健联接带动镗套转动。 其径向尺寸较小,适应孔距较小的孔系的加 工,回转精度高,抗振性好,承载能力强, 但轴承间隙调整困难,不易长期保持精度, 且需要充分的润滑,通常在镗模支架与镗套 上开出油孔与油槽,摩擦面的线速度v< 0.3~0.4m/s。一般用于结构受到限制,转 速不高的半精加工。

四、镗杆与浮动接头

4.镗杆的材料及主要技术要求

镗杆的材料:常用20钢或20Cr钢渗碳,大直径的镗杆,还可采 用45钢、40Cr钢或65Mn钢 。

镗杆的主要技术要求: 1)镗杆导向部分的直径公差,表面粗糙度; 2)镗杆导向部分直径的圆度与锥度公差; 3)镗杆的直线度公差; 4)装刀的刀孔对镗杆中心的对称度、垂直度公差以及刀孔表面粗 糙度。支承引导

1)双支承前后引导 2)双支承后引导

二、镗模导向装置的布置方式和特点

1.单支承引导镗模 在镗模中只布置一个位于刀具前方或后方的导向装置引导镗杆。 镗杆与机床主轴刚性连接,镗杆的一端直接插入机床主轴的莫氏锥孔

中,并通过调整使镗套轴线与主轴轴线重合。 这种方式的调整工作比较费时,且机床的精度影响镗孔精度,一般适

4.浮动接头

浮 动 接 头 结 构

五、镗模支架

六、镗模底座

七、实例镗床夹具的典型结构

习题

6-1、车床夹具的设计要点是什么? 6-2、铣床夹具的结构类型有哪几种? 6-3、钻床夹具的结构类型有哪几种?各有什么特点?用在什么场合? 6-4、钻套有哪几种类型?各用在什么场合? 6-5、镗套有哪几种布置形式?各用在什么场合? 6-6、镗套有哪几种?各用在什么场合?

于小孔和短孔的加工。

二、镗模导向装置的布置方式和特点

单 支 承 前 引 导 示 意 图

D > 60 mm L <D 通孔 h=(0.5~1)D h≮20

刚性连接:莫氏 锥度连接

二、镗模导向装置的布置方式和特点

单 支 承 后 引 导 示

意 用于D<60mm 图 L<D 通孔、盲孔

用于D<60mm L >D 通孔、盲孔

A、设有镗套,以引导镗杆进行镗孔。 B、可以加工出有较高精度要求的孔或孔系。 C、可广泛用于镗床和组合机床上,也可通过使用镗床夹具来扩大车床、 摇臂钻床的加工范围。

一、镗床夹具的特点和组成

2.镗模的组成

1、定位元件; 2、夹紧装置; 3、导向装置(镗套和镗模支架等); 4、镗模底座。

二、镗模导向装置的布置方式和特点

固定镗套 低 较大 较高 小 较高

低速、一般镗 孔

滑动镗套 低 大 高 较小 高

低速、孔距 小

滚动镗套 高 低 低 大 低

高速、孔距 大

三、镗套的选择和设计

2.镗套的尺寸

镗套的内径d由镗杆的导向部分直径确定。 (1)导向长度H 1)双支承后引导 导向长度L2>(1.5~5)L,H=(1~2)d 2)双支承前后引导 固定式镗套 H =(1.5~2)d 滑动式镗套 H =(1.5~3)d 滚动式镗套 H = 0.75d 3)单支承引导 H =(1.5~3)d,当加工精度与孔距精度较高时,H>

刚性连接:莫氏锥度连接

二、镗模导向装置的布置方式和特点

2.双支承引导

在镗模中布置两个导向装置引导镗杆,镗杆和机床主轴采用浮动联接, 镗孔的位置精度主要取决于镗模支架上镗套位置的精度,而不受机床精度 的影响。

二、镗模导向装置的布置方式和特点

浮动连接

图示为: 双支承后引导

为了确保镗杆刚性 L1 <5d,为保证导向

镗床夹具

上次课的主要内容

1.钻床夹具的类型 2.钻床夹具设计要点

本次课程的重点

1.镗床夹具的特点、组成 2.镗模导向装置镗模支架、镗套

一、镗床夹具的特点和组成

镗床夹具又称为镗模,主要用于加工箱体或支座类零件上的孔和孔系类零 件,这类零件结构较大,一般不适合回转或者说难于在车床上加工。 1.镗床夹具的特点:

精度,导向长度 L2≥(1.5~5)L1。用于箱 体零件的一个壁上的孔

或盲孔的镗削

二、镗模导向装置的布置方式和特点

浮动连接

图示为 双支承前、后引导

前后支承镗模常用于 镗孔直径较大、长径 比(被加工孔的长度 与直径之比)L/D> 1.5的通孔或同一轴线 上的一组通孔(孔系 )的加工,加工精度 较高,目前应用最普 遍,但装卸刀具与工 件较费时费力。 当S > 10d时,应设中间导 引套

1.图示为镗杆导引部分结构

四、镗杆与浮动接头 2.回转镗套用镗杆

回转镗套用镗杆

四、镗杆与浮动接头

3.镗杆直径和轴向尺寸

镗杆直径d及长度L: 主要是根据所镗孔的直径D及刀具截面尺寸B×B来确定。镗杆直径d应尽 可能大,其双导引部分的L/d≤10为宜;而悬伸部分的L/d≤4~5,以使其 有足够的刚度来保证加工精度。

三、镗套的选择和设计

(2)回转式镗套 2)滚动式镗套

镗套与镗模支架之 间安装了滚动轴承 ,其线速度v> 0.4m/s。但径向尺 寸大,回转精度受 轴承精度的影响。 常用滚针轴承以减 小径向尺寸,用高 精度的轴承以提高 回转精度。

各种镗套特点

类 适应转速 承载能力 润滑要求 径向尺寸 加工精度

应用

三、镗套的选择和设计 1、镗套的结构形式

固定式镗套 回转式镗套

三、镗套的选择和设计

(1)固定式镗套

特点:外形尺寸小,结构简单, 导向精度高,但镗杆在镗套内 一边回转,一边作轴向移动, 镗套易磨损,故只适用于低速 镗孔。

固 定 式 镗 套 结 构

三、镗套的选择和设计

(2)回转式镗套

镗套随镗杆一起转动,与镗杆之间只有 相对移动而无相对转动。这种镗套大大 减少了磨损,也不会因摩擦发热而“卡 死”。因此,它适合于高速镗孔。