企业案例011机器人去毛刺解决方案

壳体类零件机械加工去毛刺改进方案

壳体类零件机械加工去毛刺改进方案摘要:壳体零件具有结构复杂、加工精度高的特点,随着先进制造技术的应用与推广,制造业的竞争日益激烈,客户对于产品的质量要求和加工效率也日益提高,但我们的去毛刺方法仍停留在使用锉刀、固结砂轮、铲刀、钢丝刷、针刷、砂带及油石等带磨料的工具,使用手工方法去除产品加工部位的毛刺。

目前,该方法已经远远不能满足客户的需求,各加工企业也逐渐认识到去毛刺是提高壳体清洁度的一个重要环节,如何提升去毛刺效果和质量成为一个重要课题,去毛刺的效果对于产品的最终加工质量和外观质量至关重要。

据调查,目前清洁度控制的重要环节,可以通过主动去毛刺技术,去除加工过程中产生的毛刺,提升零件的加工质量,避免毛刺引起的清洁度问题。

关键词:壳体类;去毛刺;清洁度1 传统的去毛刺方法壳体零件在制造过程中,加工面的交接处总会产生毛刺或飞边。

去毛刺的内容主要就是清除壳体零件在加工部位周围所形成的刺状物或飞边。

对于壳体零件而言,主要的加工特征为孔、面和槽,毛刺主要存在于这些特征的边缘。

传统的去毛刺方法比较落后,加工效率低,直接影响产品的交付周期及加工质量。

2 壳体毛刺的分类按照对切削过程中毛刺的外观形态及尺寸的要求,将加工过程中的毛刺按照大小划分为微小毛刺、小毛刺和大毛刺。

3 机械加工去毛刺方法机械加工是毛刺产生的源头,同时也是毛刺控制的关键点。

为了进一步提高毛刺去除的加工质量,确保零件的加工效率,采用数控加工的方式,更利于保证壳体零件的加工质量。

按照毛刺大小的划分方法,遵循毛刺从大到小、从小到无的原则进行逐级控制和去除。

对壳体毛刺控制的基本原则:首先,必须消除加工过程中产生的大毛刺,减少小、微毛刺的产生,这样才能减少后期毛刺去除工作量;其次,在加工过程中刀具必须锋利,使得切削过程中不会产生大毛刺,当出现大毛刺时,应及时更换刀具,确保毛刺的大小在可控制范围内;最后,在加工过程中,应遵循一定的加工原则,确保毛刺的产生方向在有利于去除的部位。

机器人自动去毛刺机的设计

科技应用农家科技 69机器人自动去毛刺机的设计王 猛(大连现代辅机开发制造有限公司 辽宁大连 116600)摘 要:去毛刺机一直是发动机生产线上的重要辅机设备,按去毛刺的工件种类可以分为缸体、缸盖、曲轴、凸轮轴、连杆等。

本文主要论述了去毛刺机的设计,并针对每个工位的功能作用进行详细分析。

关键词:去毛刺机;连杆;设计 本次设计的缸体自动去毛刺机,用于缸体加工线上的去毛刺工序,去毛刺工件为D80 N60 N50 N65和N10的缸体。

生产节拍为200s ,设备采用辊道输送装置输送,机器人及专业结构。

设备主要由去毛刺模块、工具库模块、输送模块、过滤模块、电气控制模块组成,全部工作过程皆由PLC 编程控制。

1.设备组成及介绍 本设备工件由右向左输送,工件自动上下料,由上料到下料共6工位,分别为:主轴承孔两侧翻边毛刺工位→机器人去毛刺工位→主油道孔及轴承孔毛刺工位→下料升降台工位→下料辊道工位→人工去毛刺工位。

设备主要由辊道输送装置、升降抬起及夹具装置、机器人A 去毛刺装置、机器人B 去毛刺装置、工具库A 装置、工具库B 装置、主油道孔及主轴承孔去毛刺装置、主轴承孔两侧翻边毛刺装置、下料升降台装置、气动系统、电器系统等部件组成,接下来我们会对主要部件的结构及涉及的去毛刺工艺进行简单的介绍。

1.1辊道输送装置 辊道输送采用区域式机动辊道输送,辊道只有在输送工件时,才启动.在每个区域输送辊道上设置一个驱动单元,一个到位开关.辊道输送停止后工件下方的辊道停止转动,避免输送过程划伤工件. 上、下料滚道采用锥齿轮传动,输送速度范围8米/min 。

上、下料端的滚道的由减速机带动移动。

机动滚道上设置启动按钮和急停按钮。

输送滚轮、传动轴采用45#材料,滚轮和传动轴采用热装工艺组合在一起,滚轮表面进行高频淬火,滚轮组件经过外圆精磨后再进行化学镀,化学镀Ni-P 工艺的特点:滚轮的耐磨性比镀铬好,且外观颜色美观。

输送滚道滚轮两侧的支承采用专用的铝型材制作, 输送滚道导向部位经镀铬或化学镀、抛光处理,防止其划伤工件表面同时保证工件输送通畅,导向装置留可调余量,保证工件无磕碰输送。

KUKA机器人去除铸造零件多余毛刺

KUKA机器人去除铸造零件多余毛刺Laura Schwarzbach【期刊名称】《自动化博览》【年(卷),期】2015(000)010【总页数】2页(P68-69)【作者】Laura Schwarzbach【作者单位】KUKA机器人有限公司【正文语种】中文编者按:在2015之后的下个十年,中国制造业面临着更为迫切的转型升级。

尽管有“中国制造2025”发展战略的支持,但基础薄弱的中国制造业要全面对接德国的“工业4.0”仍有差距。

越来越多的制造企业选择与机器人公司合作,力求覆盖处于不同发展阶段的客户需求,提高国际市场竞争力。

2015年第19届RoboCup机器人世界杯赛作为规模最大、水平最高、影响最广的世界级机器人大赛之一,是展示当今世界智能制造技术和成果的重要平台。

共有来自全世界40多个国家和地区的500支队伍参赛,总人数约2500~3000人。

这些国际性的团队将参加足球比赛以及搜索与救援任务,以此在人工智能及机器人技术领域中探索极限。

全球机器人大赛的所有参赛团队均将使用指定的KUKA youBot进行比赛,这也体现了KUKA youBot在此次大赛中的重要性。

库卡机器人公司的工业机器人年产量超过1万5千台,至今已在全球安装了15万台工业机器人。

库卡可以提供负载量从3千克至1300千克的标准工业6轴机器人以及一些特殊应用机器人,机械臂工作半径从635毫米到3900毫米,全部由一个基于工业PC平台的控制器控制,操作系统采用Windows XP系统。

库卡机器人广泛应用在仪器仪表、汽车、航天、消费产品、物流、食品、制药、医学、铸造、塑料等工业。

主要应用于材料处理、机床装料、装配、包装、堆垛、焊接、表面修整等领域。

自1927年以来,位于Mölln的Heidenreich & Harbeck一直从事着精密铸造零件的生产制造。

以“无暇质量”为宗旨口号,公司开发、铸造和加工高质量的大小系列零部件。

机器人去毛刺,机器人浮动去毛刺

机器人去毛刺,机械臂去毛刺,浮动去毛刺,机床浮动去毛刺机器人浮动去毛刺及机床浮动去毛刺的优点: 以往在去毛刺加工过程中普遍使用的是人工去毛刺和加工中心去毛刺,效率低下,良率得不到保证,加工过程中容易断刀等等。

机器人浮动去毛刺及机床浮动去毛刺很好的解决了以往的问题.使用机器人浮动去毛刺时能使用机械臂直接夹持去毛刺刀柄对工件进行去毛刺加工,或者使用机械臂夹持工件进行去毛刺作业,由于刀柄具有浮动特征,针对不规则的铸造毛边能够较好的吸收工件误差并避免刀具的损坏,在机床去毛刺加工中亦如此.同时针对不同加工工序机器人去毛刺和机床去毛刺还可使用不同的动力刀在不同工序中进行自动换到作业,大大提高工作效率.

由于目前国内产业水平限制,目前该类产品还无法实现国产化.

目前厦门惠康诚所销售的浮动去毛刺刀柄皆为国外直接进口产品,关于去毛刺方面的问题欢迎广大同行来电探讨。

浮动去毛刺主轴机构 工业机器人去毛刺更简便

浮动去毛刺主轴机构工业机器人去毛刺更简便

在金属零件制造加工过程中,由于各种原因,产品中普遍存在着毛刺。

毛刺的存在对金属零件带来诸多危害,严重影响零件的加工质量、尺寸精度、制造成本、生产效率、使用性能等。

但是传统的人工去毛刺不仅效率低下,而且易出现加工后的产品表面粗糙、不均匀等问题。

机器人去毛刺解决了企业去毛刺困难的问题,不仅有效提高生产效率,并且降低成本,提高产品良率。

机器人装载加工主轴,固定工件,成为主流的机器人去毛刺方案。

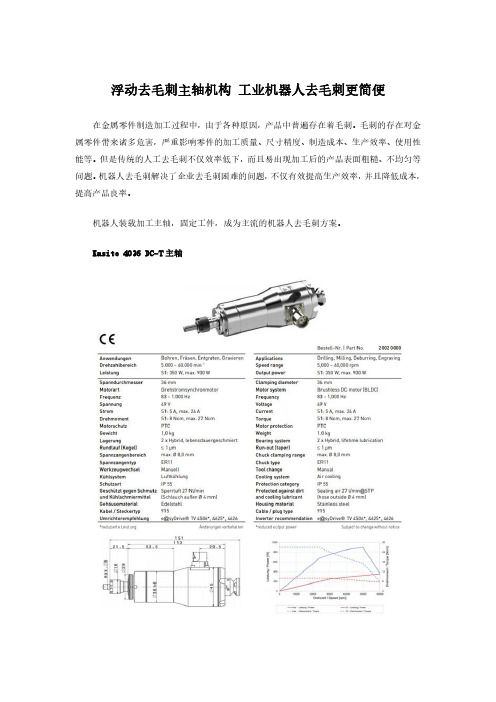

Kasite4036DC-T主轴

德国制造Kasite4036DC-T主轴是专为浮动去毛刺而设计的柔性单元,适合安装于各种机器人(机械手)或者固定加工单元,可以气动调节与工件接触压力,360°保持压力一致,保证了各个位置加工后表面光滑。

4036DC-T主轴解决了机器人(机械手)对各种工件精密加工去毛刺的技术难题。

-速度高达60000转/分钟

-无级调速

-适合不同的刀具和材料

-尺寸小重量轻仅1kg

-夹持刀具最大尺寸8mm

-能耗低,效率高

-维护成本低

-自动调节负载,适用于加工各材料

-主轴和HSK刀柄集成使用在大型数控机床上一次装夹即可完成各种切削加工和去毛刺

随着技术的不断更新和发展,机器人浮动去毛刺将是大势所趋,这大大降低了加工成本,提高了企业的价格竞争优势。

机器人去毛刺工业应用实例

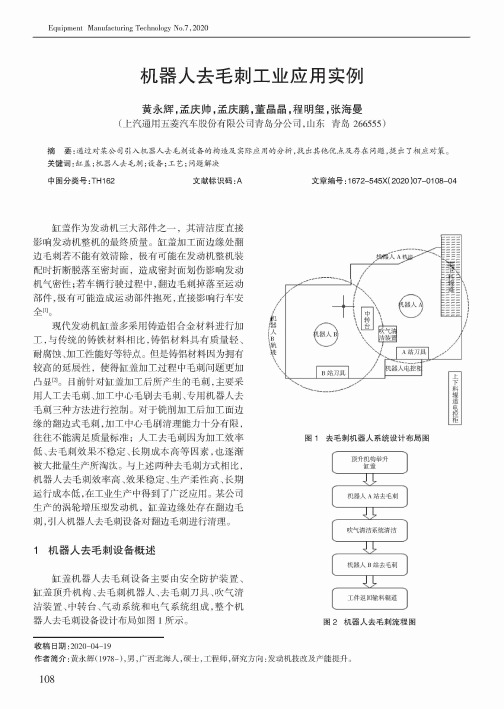

Equipment Manufacturing Technology N o.7,2020B 站刀具t站刀具机器人电控柜图1去毛刺机器人系统设计布局图缸盖作为发动机三大部件之一,其清洁度直接 影响发动机整机的最终质量。

缸盖加工面边缘处翻 边毛刺若不能有效清除,极有可能在发动机整机装 配时折断脱落至密封面,造成密封面划伤影响发动 机气密性;若车辆行驶过程中,翻边毛刺掉落至运动 部件,极有可能造成运动部件抱死,直接影响行车安 全;<=。

现代发动机缸盖多采用铸造铝合金材料进行加 工,与传的铸材料,铸铝材料有质量加工性能。

铸铝材料为拥有较高的延展性,使得缸盖加工过程中毛刺题加 [2]。

缸盖加工 的毛刺,采用 工 毛刺 加工中 毛 毛刺 用机毛刺三进行 。

加工 加工面边缘的翻边毛刺,加工中心毛清能有,不能 质量; 工 毛刺 为加工效毛刺效 不成 高,大 量 。

与毛刺,机 毛刺效 高 效性高运行成,在工中得用。

身的 发 机, 缸盖边缘处 在毛,机毛 毛 进行清 。

1机器人去毛刺设备概述收W 日期:2020-04-19作者简介:黄永辉(1978-),男,广西北海人,硕士,工程师,研究方向:发动机技改及产能提升108缸盖机 毛 安全 装缸盖 机 毛刺机 毛刺 气清洁装中 气气成,整 机毛刺图1示。

图2机器人去毛刺流程图机器人去毛刺工业应用实例黄永辉,孟庆帅,孟庆鹏,董晶晶,程明玺,张海曼(上汽通用五菱汽车股份有青岛分,山东青岛266555)摘要:通过对某公司引入机器人去毛刺设备的构造及实际应用的分析,找出其他优点及存在问题,提出了相应对策。

关键词G缸盖;机器人去毛刺;设备;工艺;问题解决中图分类号:T H 162文献标识码:A文章编号:1672-545X ( 2020)07-0108-04工件返回输料辊道机器人B 站去毛刺吹气清洁系统清洁机器人A 站去毛刺顶升机举升缸盖l l =lKt E>mmlmll-奪謹湛二二u三一■± 1 ■-三…I 二三二1^3气装中转台一離ia\b s^、上下料辊道电控柜《装备制造技术》2020年第7期缸盖机器人去毛刺设备工作过程概述如下:①缸盖到位,顶升机构举升缸盖至指定高度;②机器人A夹取缸盖进行A站加工;③机器人A夹取缸盖进行吹气清洁,清洁后放置缸盖于中转台上;④机器人B夹取缸盖进行B站加工,加工后缸盖置于中转台上;⑤机器人A夹取已加工完成的缸盖置于下料辊道。

自动化去毛刺产线,看戴屹如何完美搞定

特别策划 | Special Plan CIMT2019特刊二上海戴屹自动化技术有限公司(以下简称戴屹)是一家专业从事铸造后清理自动化集成的高科技公司。

戴屹集机器人后清理生产线、机器人去毛刺系统的研发、设计、安装、调试等环节于一体,通过不断的技术开发与经验积累,为汽车、包装等众多行业提供机器人抓工件标准化打磨、铸件自动后处理线、非标自动化打磨等方面的集成产品与服务。

而日趋激烈的行业竞争,使汽车零部件等生产加工行业不断完善产品质量和工艺。

其生产过程中金属经铸造、锻造、冲压、切削等加工处理后产生的飞边毛刺,必须进行研磨、抛光、去毛刺等后期工序处理。

若依靠人工操作,可能遇到表面处理不均等问题,而且工作中产生的噪声、粉尘还可能对人类健康造成危害。

因此,不少企业采用工业机器人代替人工实施打磨去毛刺作业。

戴屹在以往集成方案中用到的机械抓手,其承重能力在同等质量和功耗情况下大多在20kg左右,而受国内某知名汽车生产厂委托,需在自动化应用中抓取搬运更重的发动机缸体,必须选择质量轻、能耗低、抓取力度和力矩比较大、可靠性高的抓取系统。

“雄克是机器人末端抓取领域出类拔萃的供应商,我们早有所自动化去毛刺产线,看戴屹如何完美搞定□雄克精密机械贸易(上海)有限公司戴屹提供的集成方案中,采用雄克PGN-plus 300-2-SD二指平动机械手,其承重能力在不增加抓手质量的情况下可达51.5kg,能够出色地满足终端客户生产制造过程中的应用需求,因此戴屹毫不犹豫地与雄克展开合作。

闻,也一直在寻求合作机会。

”戴屹总设计师何先生表示。

采用雄克PGN-plus 300-2-SD二指平动机械手,其承重能力在不增加抓手质量的情况下可达51.5kg,能够出色地满足客户生产制造过程中的应用需求,因此戴屹毫不犹豫地与雄克展开合作。

该机器人自动化项目已于2018年下半年由终端客户检查验收完毕,成功投入使用。

由戴屹设计集成的自动化去毛刺生产线2019年第 4 期 / 微信号 auto195024Special Plan | 特别策划CIMT2019特刊二雄克抓取系统助力自动化去毛刺项目中国汽车制造生产正在经历一场全面而深刻的变革,作为高新技术的结晶,汽车工业所涉及的新技术应用范围广、数量多、周期长和规模大。

索鲁馨机器人去毛刺介绍

我们专注于去毛刺领域的技术推广,希望能用最佳的技术和解 决方案为客户提供帮助。

What our customers say

质量认证

我们的竞争优势

What our customers say

公司

上海索鲁馨自动化有限公司

电话

021-3777 7725

服务创造价值 智慧成就梦想

超时代的去毛刺设备

•去毛刺机器人

上海索鲁馨自动化有限公司

去毛刺机器人

上海索鲁馨自动化有限公司(大锦)

为什么要用我们的去毛刺机器人?

由于毛刺及机构残留异物问题带来的车辆故障反修比列非常惊人!

以 日 本 为 例

每年因各种原因召回的汽车数量为400~700万台,其 中因毛刺残留造成问题的比例达到15%以上!

工业机器人成本与人工成本的比较

单个岗位机器人与工人五年工作成本测算比较表

1,该表格是一台20万元的机器人与年薪5万的产业工人同一岗 位5年成本比较 2,只考虑机器人和人员工作任务饱满无闲置的情况 3,机器人也可贷款购得,减少资金压力,但会产生少量利息等 财务费用 4,工人工作时间按照通常惯例每周6天,年工资增长只考虑5%, 实际情况估计会超出 5,效益系数项目下为估算,可适当调整,但量变不影响质变, 趋势一目了然 6,机器人可以采用卖方信贷的方式获得,仅增加少量利息,同 时可大大缓解资金压力。 7,单位为万元。

为什么要用我们的去毛刺机器人?

单纯依赖”人”进行边缘修整、去毛刺作业,无疑与品质安定无缘。

单纯依赖“人”进行去毛刺的工作难以保持一致性!

去 毛 刺 机 器 人

因技能熟练度、注意力等造成的失误及遗忘。

因使用刮刀、器/电动砂轮等工具造成外观损伤、 美观度差等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机器人去毛刺》解决方案

日期2015 年 5 月14 日

二海一坤电气工程有限公司去毛刺

解决方案

推-"!=-

_ -1-- ■吕 I ■*-

ATI的去除毛刺工具是一种轻巧的旋转工具,其主轴采用径向压缩空气作为驱动,可

以在不规则的零件表面上高速旋转、操作加工。

其“浮动”马达和主轴采用±8mm勺径向动力装置,可以使精加工力保持恒定。

该工具配有一个刚性外罩和一个内部的马达/主轴总成,运行比较方便。

气动马达/主轴总成安装于外罩的心轴轴承上,气动马达与心轴轴承独立于外罩运行,径向“动力场”由工具外罩前侧的环形小型气动活塞提供,其动力可以从工具径向的任何一个角度(360。

)传送到主轴/工具上。

马达内部的调速控制器可以使主轴以40000r-65000r/mi n的转速保持高速运行,每单位可承受0.7〜4.3kg 的载荷而不变形,供气压力为0.035〜0.42MPa

ATI去毛刺工具十分轻巧,可以在恒定压力下紧贴工件边缘一一甚至能像机器人那样沿着零件的边缘以305mm/s的速度移动。

其工作温度为5〜35C,采用标准的碳化钨工业刀片,以适应组装线变化的需要,满足零件的加工要求。

另外,刀片可以根据加工的需要随时更换,从而改变操作方式。

机器人去毛刺解决方案

实施措施/解决方案

ATI去毛刺装置安装于机器人或CNC数控机床上,配有噪音很低的空气压缩机马达,使用干净、干燥、经过过滤的、无润滑剂的空气,直接通向工件。

这种精加工工具使用两种连接空气:一种压缩空气的压力为0.63 MPa,作为切削锉刀的旋转驱动力;另一种压缩空气的压力为0.42MPa作为径向驱动力。

硬质材料的零件精加工速度可以达到25〜

76mm/s而软质材料的零件精加工速度可以达到76〜305mm/s工作时, 精加工工具的恒定转速为40000r-65000r/min。

气动工具有一个空气管路用于驱动切削锉刀,使其旋转运行,而另一管线的压缩空气能产生径向传动力,用于驱动马达/主轴总成。

浮动加工头上的空气压力经过调节,可提供恒定的加工力,这对于加工优质倒角是必要的。

此外,长而细的去毛刺装置的“工作”端可以非常精确、深入地打磨加工,甚至可以深入到其他工具都难以到达的区域进行加工。

结果/成效

ATI去毛刺装置不但能够模拟手工精加工打磨方式,更为灵活的是,它可以迅速且容易

地改变方向。

其尖端固有的灵活特性节约了机械手的编程时间。

由于该工具能提供机械手路径和零件边缘之间的偏差,因此编程人员只需对少量的路径点编程就能达到目的。

安装一个直径与刀具直径相同的销钉,或安装一个带有顶尖的智能化工具代替真正的刀具,就可以进行机械手路径的编程。

机械手可通过手动方式移动到一个点上,此时销钉或带有顶尖的智能化工具在这一点上与零件的边缘接触,并将这一个点记录下来,沿着零件的边缘运动,并按一定的间隔重复上述步骤。

机械手控制器利用这些记录点确定其跟踪路径,同时将切削力调整到“运行位置”,这样,编程人员就可以对毛刺较大的区域或必须切削更多材料的区域增大切削力。