美标耐候低合金钢A588GrA表面裂纹缺陷的分析与研究

低压铸造铝合金缺陷分析与热处理工艺研究

冶金冶炼M etallurgical smelting 低压铸造铝合金缺陷分析与热处理工艺研究谢志强(福建华威钜全精工科技有限公司,福建 福州 350000)摘 要:我国经济在工业推动下快速发展,成功将“中国制造”品牌推向全球。

在全球化经济影响下,我国若想进一步提升经济水平,就要需要从提升工业产品质量的角度出发,用优质产品拓宽营销渠道,从而做到全方位发展。

本文以此为指导思想,重点关注利用低压铸造工艺生产铝合金产生的质量缺陷,并对其热处理工艺详细分析,旨在为我国工业生产贡献力量。

关键词:低压铸造;缺陷分析;热处理中图分类号:TG245 文献标识码:A 文章编号:1002-5065(2021)21-0007-2Defect analysis and heat treatment process of low pressure casting aluminum alloyXIE Zhi-qiang(Fujian Huawei Juquan Precision Technology Co., Ltd,Fuzhou 350000,China)Abstract: My country's economy has developed rapidly under the impetus of industry, and successfully promoted the "Made in China" brand to the world. Under the influence of the global economy, if my country wants to further improve its economic level, it must start from the perspective of improving the quality of industrial products, broaden marketing channels with high-quality products, and achieve all-round development. Taking this as the guiding ideology, this article focuses on the quality defects caused by the production of aluminum alloy by the low-pressure casting process, and analyzes its heat treatment process in detail, aiming to contribute to my country's industrial production.Keywords: low pressure casting; Defect analysis; heat treatment在现代各类科技的指导下完成理论研究后,便开始大量投入工业生产之中。

A588 GR A低合金高强钢焊接性研究及应用

2 3 A v e 试 验温度 ℃

— 3 O - 2 9

/ MP a / M Pa r %1 5 6 7 3 0

8 6 9 4 l 1 8 9 9

O . 1 3 O _ 3 9 l l 1 8 O . 0 o 9 O . 0 o 2 0 _ 5 1 O l 3 5 O . 3 2 0 . 0 5 3 9 5

.

化学成分 ( 质量分 数 %)

C S i Mn P S Cr Ni Cu V

R e I

R m A

Ⅱ6

脚 a / m ( %) 1

4 2 5 4 6 3 4 2 6 5 2 5 2 9

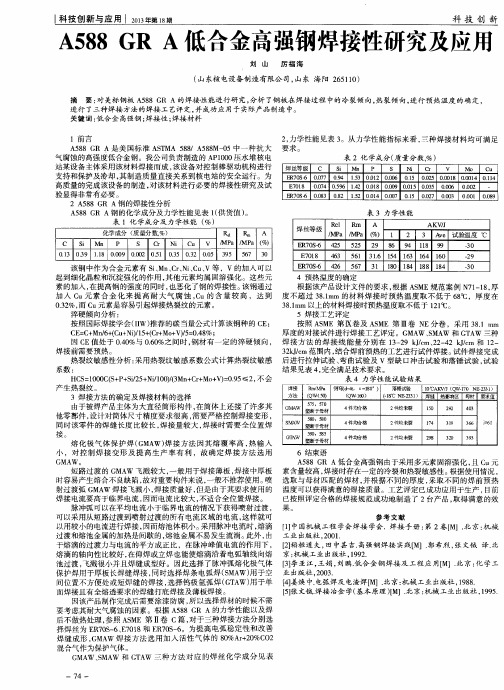

1前 言 2 , 力 学 性 能见 表 3 。从 力学 性 能 指标 来 看 , 三种 焊 接 材 料均 可 满 足 A 5 8 8 G R A是 美 国标 准 A S T M A 5 8 8 /A 5 8 8 M一 0 5中一 种 抗 大 要 求 。 气 腐蚀 的高强 度低 合 金 钢 。我公 司 负责 制造 的 A P 1 0 0 0 压 水 堆 核 电 表 2 化 学成 分 ( 质 量分 数, %) 站 某设 备 主体 采用 该 材料 焊 接 而成 , 该 设 备 对控 制 棒驱 动 机 构 进行 焊 丝等 级 C S i Mn P S N i C r V Mo C U S_ 6 0 . 0 77 09 4 1 5 3 0D1 2 O . 0 0 6 【 l1 5 O . O 2 5 O . o 01 8 0. o 0l 4 O1 支持和保护及冷却, 其制造质量直接关 系到核电站的安全运行。为 ER7O 1 4 高 质量 的完成 该设 备 的 制造 , 对 该 材料 进 行 必要 的焊接 性 研 究及 试 E7 0 18 00 74 0. 59 6 1 _ 4 2 0D1 8 O . 0 o 9 O . 01 5 O . 0 3 5 O. o 06 0D0 2 验 显得 非 常有 必要 。 ER7O S- 6 0 . 08 3 0. 8 2 1 . 5 2 0D1 4 0 . O 0 7 nl 5 O . O 2 7 0. o o3 ODOl 0 . 0 8 9 2 A 5 8 8 G R A钢 的焊 接性 分 析 A 5 8 8 G R A钢 的化学 成 分及 力 学性 能 见表 1 ( 供货值) 。 表 3 力 学性 能 表 1化 学成 分 及 力 学性能 ( %) 焊 丝等级 R e 1 R m A AKv , J

美标A588 Grade A耐候结构钢板试制开发

收稿 日期 :2016一O1—15 作者简介 :高立福 ,男 ,1983年 生 ,2008年毕业于 山东科技大学 金属 材料工 程专业 。现为莱 钢宽厚 板事业部 工程 师 ,从事 宽厚板新 产 品开发和工艺优化工作 。

高立 福 ,侯 刚 ,张永菊

(山钢股份莱芜分公司 ,山东 莱芜 271104)

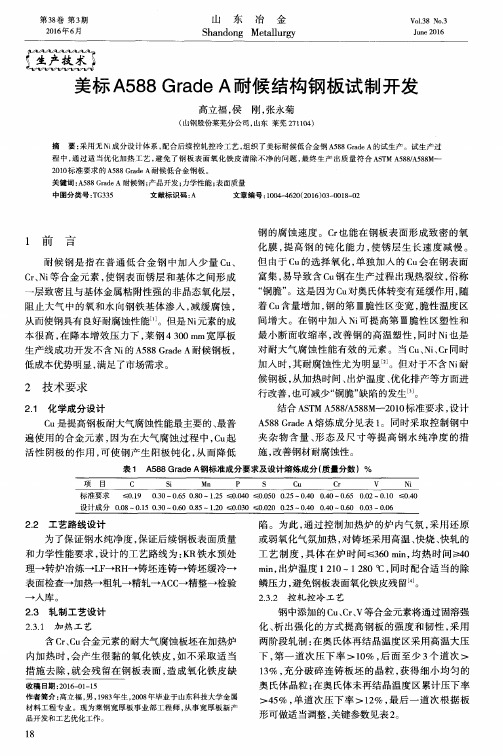

摘 要 :采用无 M成 分设计体 系 ,配合 后续控 轧控冷工 艺 ,组 织了美标 耐候低合 金钢 A588GradeA的试 生产 。试生产过

程 中 ,通过适 当优 化加 热工 艺 ,避免 了钢 板表 面氧化 铁 皮清 除不净 的 问题 ,最终 生产 出质 量符 合 ASTMA588/A588M-

z z z PsgiolePfrp

第 38卷 第 3期 2016年 6月

山 东 冶 金

Shandong Metallurgy

V0l_38 No.3 June 2016

L爿L爿

L b

《生产 技 术 5

1 1 1 1 t t t t t,

美标 A588 Grade A耐候 结构 钢 板 试 制 开 发

钢 中添 加的 Cu、Cr、V等合 金元素将 通过 固溶强 化 、析 出强 化 的方 式 提 高钢 板 的强度 和 韧 性 ,采 用 两 阶段 轧制 :在 奥 氏体再 结 晶温度 区采 用高 温 大压 下 ,第 一 道 次 压 下 率 >10% ,后 面 至 少 3个 道 次 > 13% ,充 分 破碎 连 铸 板 坯 的 晶粒 ,获得 细 小 均 匀 的 奥 氏体 晶粒 ;在 奥 氏体 未再 结 晶温度 区累计压 下率 >45% ,单 道 次 压 下 率 >12% ,最 后 一 道 次 根 据板 形 可做适 当调整 ,关键参 数见表 2。

美标耐候低合金钢A588GrA的开发

可 防止 铜 脆 的产 生 。 c 能在 钢 表 面形 成 致 密 的氧 r

化 膜 , 高 钢 的钝 化 能力 , 锈 层 生 长速 度 减 慢 。 提 使

当 C 、 iC 同时加入 时 , 耐腐蚀 性尤 为 明显 。结 uN 、r 其 合 A T 5 8 5 8 2 0 准 对 化 学 成 分 的要 S M A 8/ 8 M一 0 3标 A 求 , 计 的熔 炼成 分 见 表 1 设 。同 时采 取控 制 钢 中夹 杂 物含 量 、 态 及 尺 寸等 提 高钢 水 纯 净 度 的措 施 , 形

第3 4卷 第 4 期 2 1年 8 02 月

A L La

山 东 冶 金

S a d n M eal ry hnog tl g u

Vo . 4 1 No4 3 . Au u t2 1 g s 0 2

《生产 技 术 I

t t t, I t / / , , / / 1 1L t l / ,

中 图 分 类 号 :G127 T 4. 文献 标 识 码 : A 文 章 编 号 :0 4 4 2 (0 2 0 — 0 0 0 10 — 60 2 1 )4 02 — 3

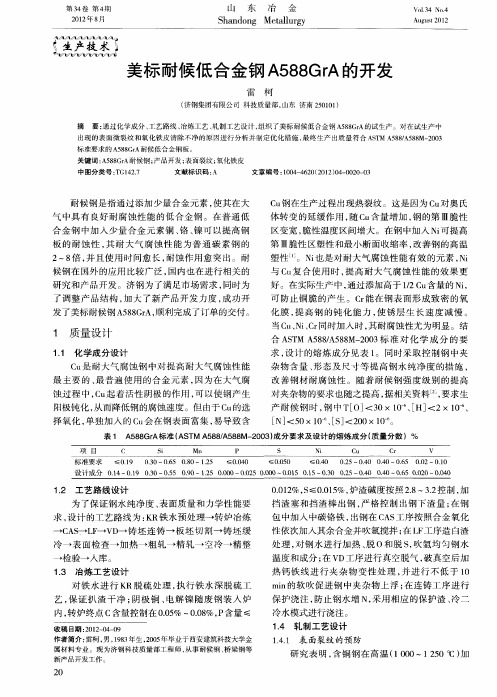

耐候 钢是 指通 过 添加少 量合 金元 素 , 使其 在 大

c 钢 在生 产过程 出现热裂 纹 。这是 因 为 C 对 奥 氏 u u

1 质 量设计

11 化 学成分设计 .

c 是 耐 大气 腐 蚀钢 中对 提高 耐 大气 腐蚀 性 能 u

最 主要 的 、 普 遍 使用 的合 金元 素 , 为在 大气 腐 最 因 蚀 过 程 中 ,u C 起着 活性 阴极 的作 用 , 以使 钢 产生 可 阳极钝 化 , 而降低 钢 的腐 蚀速度 。但 由于 C 从 u的选 择 氧化 , 独加 入 的 c 会 在钢 表 面富集 , 单 u 易导 致含

管线钢板亚表面隐蔽式裂纹缺陷成因分析

1 实 验 材 料 和 方 法

张鹏远 , 高级工程师 , 硕士 ,9 9年毕业于哈尔滨 工业大学金 18 属材料专业 , 现任鞍钢股份有限公司技术 中心理化检验所所长。

的组 织缺 陷 ( 带状 、 如 晶粒 度 等 ) 。这 些 缺 陷往 往

见缺陷等, 但在受力成型时 , 出现板条状翘皮缺 却

陷( 卷板 ) 和裂 纹开 口呈 撕 裂状 、 纹 与基 体 成 裂

一

在后 续加 工和使 用 时造 成 两种 不 良后 果 : 缺 陷 ( 厚 板 ) 尾 中、 口 的

( 目视 ) 查 法对 表 面 进行 检 查。但 有 时 却 发 生 检 宏 观检 查符合 技 术 质 量要 求 , 即表 面无 明显 的可

个 工艺过 程 中产 生 各 种 影 响 基 体 连 续 性 的 缺 陷 ( 裂纹 、 杂 物 、 洞 等 ) 影 响 基 本 表 观 性 能 如 夹 孔 和

同表现 形 式 , 受力后表 面缺 陷形 成 的主要原 因是 铸坯 皮 下气孔遗 传所 致 。

关 键词 :钢板 ; 亚表 面 ; 隐蔽 式裂纹 中图分 类号 : F 6 T71 文献 标识 码 : A 文章 编号 : 0 6— 6 3 2 1 0 0 2 0 10 4 1 (0 0)6— 0 3— 4

鞍 钢 技 术

21 00年第 6期

ANGANG ECHN0L T 0GY

总第36 6期

管 线钢 板亚 表 面 隐蔽 式裂 纹缺 陷成 因分 析

张鹏 远 , 晓峰 , 玉 明 , 王 高 马慧 霞 , 兆夫 庞

( 鞍钢股份有限公司技术 中心, 辽宁 鞍 山 140 ) 109 摘要 : 采用喷砂 、 着色探伤、 弯、 冷 阶梯 式刨削及 高、 低倍金相检验分析方法, 研究 了两种 规格 管线钢 板 受力后表 面所产 生 的板 条 状翘 皮 裂 纹缺 陷( 板 ) 开 口呈 撕 裂 状 纵 向裂 纹 缺 卷 和 陷( 平板 ) 的形成 原 因。结果 表 明 , 两种 规格 钢板 受力后 不 同的表 面 缺 陷 同属 于一种 缺 陷 的不

SPA-H耐候钢边部裂纹缺陷的原因分析及改进措施

李 晓 倪 有金 刘晓翠 刘 志 蔡阿 云

(北京 首钢股 份 有 限公 司 )

摘 要 针对 SPA—H耐候钢边部裂纹 缺陷的宏观特征和微观 特征 进行了分析 。结果表 明,带钢边部裂 纹缺 陷表面主要是 由氧化铁皮构 成 ,截面带有一定的延伸 裂纹 ,且 裂纹 附近 有一定 的氧化 质点 。通 过排查 轧制 温度 、加热制度和板坯质量等 因素 ,最终 确定 SPA-H 耐候钢边部裂纹 缺陷是 由板坯裂纹遗传所致 。通 过采 取板坯停止热送 、定期标定结 晶器锥 度 、定期检查板坯 断面情况 以及提 高 出钢 温度 等措施后 ,有效控 制 了 SPA—H 耐候钢边部裂纹缺 陷。 关键词 边部裂纹 耐候钢 板 坯裂纹

SPA.H 是 通 过 添 加 铜 来 改 善 钢 材 的耐 蚀 性 能 的一种 耐候 钢 。一方 面 ,铜 能起 到活化 阴极 的 作用 ,促 进 钢 阳极 钝 化 ,减 缓 腐 蚀 ;另 一 方 面 , 钢在 腐蚀 过程 中表 面会 形成 一层 富铜层 ,在 钢 的 表 面腐蚀 层 与 富铜层 之 间有致 密 、附着 性强 的 中 间层 ,可缓解 钢 的腐蚀 ¨ 。

1.2 微 观特 征 通过 电镜对 SPA.H 耐 候 钢 边 部 裂 纹 缺 陷 进

行观 察 ,结 果 见图 1。

(a) 表 面 ;(b) 截 面

图 1 SPA—H 耐 候钢 边部 裂 纹缺 陷微 观形 貌

由图 】可 见 ,SPA-H 耐候 钢 边 部 裂 纹 表 面 可见 明 的线 条状 凹坑 ,并具有 一定 的深 度 。从 截面 上来 看 ,线 条状 凹坑处 具有 一 定 的深 度 ,并 沿着 一侧 向基 体 内延伸 ,延伸 的裂纹 附 近 可见 比 较 明显 的氧化 质点 。裂纹 与带钢 表 面 的距 离 范 围 为 62~147 Ixm。

浅析棒材表面裂纹特点及产生原因

浅析棒材表面裂纹特点及产生原因引言:表面裂纹是热轧棒材表面缺陷中最常见的一种,为清除这些缺陷,往往不得不花费大量的人力物力,有时还会严重影响企业的正常生产和经济效益。

二轧车间自09年元月投产以来,生产的产品经常有表面裂纹的缺陷产生,8月中旬以后,表面裂纹尤其严重,不同钢种,不同规格,热送和冷装均出现裂纹,没有明显的规律,因表面裂纹压钢1400余吨,给轧钢精整工段的修磨工作带来巨大的压力。

为此,轧钢部专门成立攻关小组,会同炼钢及质量部,对裂纹的产生原因进行了分析,取得了一些成效,但由于种种原因,没有达到预期的效果。

结合对现场裂纹钢材一些数据的统计,参考国内相关专家的一些研究结果,提出了一些看法,希望能对解决二轧热轧棒材表面裂纹问题有所帮助。

1、裂纹的常见种类及特点:1.1 裂纹分类由于查不到棒材表面裂纹的准确分类,参照其他厂家的习惯,我们将表面裂纹分为以下几类:直型裂纹:指裂纹总长60%以上基本呈直线且偏角小于30度的裂纹。

曲型裂纹(不规则裂纹):除直型裂纹以外的裂纹。

长型裂纹:指裂纹长度大于等于300mm的表面裂纹。

短型裂纹:指裂纹长度小于300mm的表面裂纹。

宽型裂纹:指裂纹最大宽度大于等于1mm的表面裂纹。

窄型裂纹:指裂纹最大宽度小于1mm的表面裂纹。

深型裂纹:指裂纹深度大于0.4表面裂纹。

浅型裂纹:指裂纹深度小于0.4表面裂纹。

密型裂纹:指在圆周角小于等于30度所对应的圆周面上裂纹条数大于等于3条的裂纹。

疏型裂纹:指在圆周角小于等于30度所对应的圆周面上裂纹条数小于3条的裂纹。

由于二轧出现的裂纹对钢种没有特殊的针对性,为简化分析,主要针对45#钢进行统计分析,统计分析的批次其化学成分符合45#钢的标准要求。

1.2 二轧车间裂纹的特点:我们对这些裂纹进行了仔细观察,总结了这些裂纹的表观特征:中间宽,两头细,呈凸透镜状,绝大多数裂纹长约10~30mm,中间宽约1~2mm,这些裂纹有单独出现的,大部分成簇状出现的,另外一部分是直长型,有通根长的,也有中间间断的出现,还有一部分就是密集不规则型。

低合金钢热轧窄钢带的裂纹敏感性研究

低合金钢热轧窄钢带的裂纹敏感性研究低合金钢热轧窄钢带是一种常用于制造汽车零部件和机械设备的材料。

然而,由于其结构和冶金性质的特殊性,低合金钢热轧窄钢带在制造过程中容易出现裂纹,给产品质量和使用性能带来了一定的挑战。

因此,研究和分析低合金钢热轧窄钢带的裂纹敏感性,具有重要意义,可以为优化制造工艺和提高产品质量提供指导。

低合金钢热轧窄钢带的裂纹敏感性主要受到以下几个因素的影响:材料成分、加工工艺和表面处理。

首先,材料成分对低合金钢热轧窄钢带的裂纹敏感性有着重要影响。

低合金钢通常含有不同的合金元素,如铬、镍、钼等。

这些合金元素的添加可以显著提高钢的强度和机械性能,但也会增加材料的裂纹敏感性。

因此,在制造低合金钢热轧窄钢带时,需要根据具体的使用要求和工艺条件,合理选择合金元素的含量和比例,以达到良好的平衡。

其次,加工工艺对低合金钢热轧窄钢带的裂纹敏感性有着直接影响。

热轧是低合金钢热轧窄钢带的主要加工工艺,包括预热、轧制和冷却等过程。

在预热过程中,如果温度控制不当,会导致材料内部的应力不均匀分布,加剧裂纹的产生。

在轧制过程中,如果轧机参数设置不合理,如过高的轧压或不恰当的轧制温度,也容易造成钢带的裂纹敏感性增加。

此外,冷却过程中的速度和方式也会对裂纹敏感性产生影响。

因此,在制造低合金钢热轧窄钢带时,需要精确控制加工工艺参数,避免不利于裂纹形成和扩展的条件。

最后,表面处理对低合金钢热轧窄钢带的裂纹敏感性也有一定的影响。

表面处理包括酸洗、镀锌、涂层等工艺。

这些工艺不仅可以提高钢带的表面质量和防腐性能,还可以改善钢带的加工性能。

酸洗过程中,如果酸液浓度过高或酸洗时间过长,会导致钢带表面产生微小的腐蚀坑,为裂纹的形成提供了裂纹起始位置。

镀锌和涂层过程中,如果涂层不均匀或存在缺陷,也会增加钢带的裂纹敏感性。

因此,在表面处理过程中,需要严格控制工艺参数,确保表面处理质量达到要求,并减少对材料内部组织的影响。

综上所述,低合金钢热轧窄钢带的裂纹敏感性研究涉及材料成分、加工工艺和表面处理等多个方面。

低合金高强钢焊缝横向裂纹主要原因

低合金高强钢焊缝横向裂纹主要原因近年来,低合金高强钢在各个领域的应用越来越广泛,其焊接性能及力学性能的要求也越来越严格。

然而,低合金高强钢焊缝在使用过程中往往会出现横向裂纹的问题,严重影响了焊接质量和结构强度。

本文将探讨低合金高强钢焊缝横向裂纹的主要原因,并提出相应的解决方法。

一、焊接过程中应力集中焊接过程中,由于热输入和相变引起的温度梯度,使得焊接区域产生了局部的应力集中效应。

而低合金高强钢的焊接区域通常是高应变区域,容易形成焊接应力集中。

此时,焊缝横向裂纹的形成主要受到应力集中的影响。

为了解决焊接应力集中的问题,可以采取以下措施:1. 优化焊接工艺参数,控制热输入和冷却速度,降低温度梯度和应力集中的程度;2. 采用预热和后热处理工艺,消除焊接区域的应力集中效应;3. 适当增加焊缝的尺寸和横截面面积,分散应力集中。

二、合金元素的偏析引起的结构不均匀低合金高强钢中通常含有不同种类和比例的合金元素,这些合金元素的偏析现象会导致焊缝中出现结构不均匀的情况。

结构不均匀会导致焊缝内部的应力分布不均匀,从而增加焊缝横向裂纹的风险。

为了解决合金元素偏析引起的结构不均匀问题,可以采取以下措施:1. 严格控制合金元素的配比,尽量避免合金元素的偏析现象;2. 优化焊接工艺参数,减少焊接区域的温度梯度,降低结构不均匀性的程度;3. 采用合适的焊接填充材料,使其与母材具有相似的合金元素成分,减少结构不均匀性。

三、焊接残余应力的影响焊接过程中,由于材料的热膨胀系数不同,母材和焊缝之间会产生残余应力。

残余应力会对焊缝产生额外的应力作用,增大横向裂纹产生的概率。

为了减少焊接残余应力的影响,可以采取以下措施:1. 选用与母材相近的焊接填充材料,减小焊缝与母材之间的热膨胀系数差异;2. 采用预热和后热处理工艺,缓解焊接残余应力的作用;3. 优化焊接工艺参数,控制焊接速度和冷却速度,减少残余应力的产生。

四、焊接作业人员技术水平不高焊接作业人员的技术水平直接影响着焊接质量。

低合金钢棒材的疲劳裂纹扩展行为研究

低合金钢棒材的疲劳裂纹扩展行为研究疲劳裂纹扩展是金属材料在长期受力加载情况下,由于应力集中等因素导致的裂纹逐渐扩展的过程。

了解低合金钢棒材的疲劳裂纹扩展行为对提高材料的疲劳寿命以及可靠性具有重要意义。

本文将深入探讨低合金钢棒材的疲劳裂纹扩展机制和相关研究进展。

1. 研究背景低合金钢作为一种重要的结构材料,广泛应用于航空、航天、汽车、建筑等领域。

然而,长期受力加载会引起低合金钢材料中的裂纹扩展,导致零部件失效并造成严重的安全隐患。

因此,研究低合金钢棒材的疲劳裂纹扩展行为对于提高材料的使用寿命和安全性至关重要。

2. 疲劳裂纹扩展机制低合金钢棒材的疲劳裂纹扩展行为受多种因素影响,主要包括应力水平、应力比、温度、化学环境等。

疲劳裂纹扩展过程主要包括裂纹初期阶段、稳定扩展阶段和后稳定扩展阶段。

2.1 裂纹初期阶段在疲劳加载初期,应力集中于材料表面缺陷或晶界缺陷处,裂纹从这些缺陷处开始扩展。

此时,裂纹扩展速率很小,主要是由于应力状态的不均匀分布和材料的内在缺陷。

2.2 稳定扩展阶段当裂纹经过初期阶段,进入稳定扩展阶段,裂纹扩展速率逐渐增加。

材料中的裂纹会呈现出稳定的扩展速率,并且裂纹扩展路径会沿着应力集中的方向。

2.3 后稳定扩展阶段后稳定扩展阶段是裂纹扩展过程的最后阶段。

裂纹扩展速率快速增加,导致材料的强度降低。

此时,材料容易发生断裂。

3. 影响因素3.1 应力水平应力水平是决定疲劳裂纹扩展速率的关键因素之一。

较高的应力水平会导致裂纹快速扩展,从而缩短材料的使用寿命。

3.2 应力比应力比定义为最小应力与最大应力之比。

研究表明,应力比对低合金钢棒材的疲劳裂纹扩展有明显影响。

适当的应力比可以减缓裂纹扩展速率。

3.3 温度温度对低合金钢棒材的疲劳裂纹扩展行为也具有显著影响。

较高的温度会导致裂纹扩展速率增加,降低材料的疲劳寿命。

3.4 化学环境化学环境中的腐蚀和气体对低合金钢棒材的疲劳裂纹扩展机制有一定影响。

腐蚀会加速裂纹扩展,从而降低材料的寿命。

美标容器板SA285GrA性能解析

美标容器板SA285GrA性能解析

1、属于美标压力容器用中、低拉伸强度碳素钢板。

2、SA285GrA交货状态:钢板通常以轧制状态交货,也可以按正火或消除应力处理或正火加消除应力处理状态订货。

3、SA285GrA执行标准:ASEM/ASTM A285/A285M-12,本标

准中的钢板有三个不同强度SA285GrA、SA285GrB、SA285GrC。

因为钢板的内部致密性的原因,本标准中所有级别钢板的最大厚度≤50mm。

4、SA285GrA尺寸和重量的允许偏差应符合A20/A20M标准的要求。

5、SA285GrA化学成分

6、SA285GrA力学性能

7、SA285GrA应用

广泛应用于石油化工、电站、锅炉等行业,用于制作反应器、换热器、分离器、球罐、煤气罐、液化气罐、核能反应堆压力壳、锅炉汽包、液化石油气瓶、水电站高压水管、水轮涡壳等设备及构件。

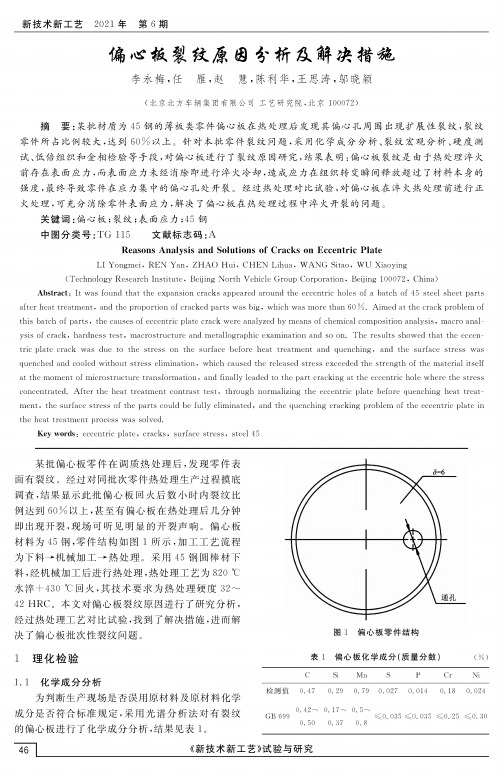

偏心板裂纹原因分析及解决措施

GB699

0. 42〜

0. 17 〜

0.5〜 (0. 035 (0. 035 (0.25

(0.30

0.50 0.37 0.8

46

《新技术新工艺》试验与研究

试验

化学成分分析结果表明,偏心板材料符合GB 699中45钢化学成分技术要求,原材料使用无误, 其元素含量符合标准规定。 1.2裂纹宏观分析

偏心板裂纹宏观形貌如图2所示。从裂纹的宏 观形貌来看,偏心板上出现1条或多条裂纹,每条裂 纹都起源于内孔边缘,并向零件外圆方向扩展,裂纹 的长短和深度不一,甚至有裂纹已经穿透整个零件, 造成偏心板边缘错位而发生严重变形。偏心板的裂 纹特点表现为刚直且深透,为瞬间断裂所致,符合淬 火裂纹的特征口⑵。

对偏心板零件进行酸浸试验,在100倍光学显 微镜下观察低倍组织,没有发现缩孔残余、气泡、裂 纹、翻皮、夹杂物及白点等原材料组织缺陷。对有裂 纹的偏心板解剖制样,采用金相显微镜对非裂纹区 和裂纹区的微观特征进行观察,显微照片如图5和 图6所示。图5显示偏心板的非裂纹区金相组织为 回火索氏体,金相组织细小均匀,说明偏心板经过了 充分的淬火组织转化。从图6裂纹微观特征来看, 裂纹细直,为贯穿式透裂。将裂纹边缘放大倍数观 察,裂纹边缘未见明显的氧化物和脱碳层,说明淬火 加热前偏心板没有原始裂纹缺陷,否则在高温淬火

《新技术新工艺》试验与研究

47

新技术新工艺 2021 年 第 6 期 加热状态下,裂纹两侧势必会留下被氧化的痕迹「7), 由此判断裂纹的产生不是原材料本身缺陷所致,而 是在淬火冷却后发生的。

图5偏心板非裂纹区金相照片

原始裂纹缺陷、热处理工艺参数、零件结构形状及淬 火前应力状态等因素。大量生产实践表明,零件结 构中存在孔洞、棱角、尖角、沟槽或断面急剧变化的 部位,因此这些部位成为应力集中的地方,为淬火裂 纹产生的危险部位。另一方面在切削加工过程中零 件表面晶粒发生一定的塑性变形引发畸变,从而产 生残余应力(10),该残余应力往往受到切削量和切削 速度的影响,随着切削速度增加,表面残余拉应力增 加,其达到的深度也增加,从而加剧了应力集中。

美标管材超声波测厚仪测厚异常的失效分析

测试方法:ASTM E45-2018a 方法 A 最劣视场法。 测试结果,如表 1。

· 170 ·

价值工程

流变模型在混凝土徐变研究中的应用

Application of Rheological Model in Concrete Creep Research

金耀 JIN Yao

(宏林建设工程集团有限公司,长沙 410000) (Honglin Construction Engineering Group Co.,Ltd.,Changsha 410000,China)

0 引言 对采购的 ASME SA106C 材质的管材(规格 OD114.3伊 11.13)进行壁厚检验验收时,使用超声波测厚仪测厚发现 局部位置(非连续性)壁厚在 6.46~7.89mm 之间,远小于公 称壁厚。首先考虑到的是,钢管内部存在分层,导致了超声 波测厚仪提前反射信号显示壁厚异常。这对钢管验收来讲 是绝对不允许存在的缺陷。 1 测厚异常的失效分析 为了确定钢管内部是否存在分层,对壁厚异常处进行 了超声波探伤(如图 1~图 3)。仪器型号 USM GO,探头型 号 MW45-4(直探头)及 MSEB4(斜探头),采用被检管材 无缺陷部位调节,将第一次底波调整到满刻度的 50%,再 增加 10dB 作为基准灵敏度进行检测,检测时发现有些部 位在底波前出现波高大约在 10%的显示。表明钢管内部 确实存在缺陷;若是分层,分层处超声波 100%反射,引起 底波消失或被多次缺欠回波所代替,实际波幅显示的部位 底波并没有明显下降或消失,也没有被多次缺欠回波所代 替。因此可以判定该缺陷不属于分层。 按照 ASTM E213[3]标准存在两种情况判定为超标缺 陷:淤缺陷第一次反射波(F1)波幅大于或等于显示屏满刻 度的 50%;于底面第一次反射波(B1)波幅低于显示屏满 刻度的 50%,即 B1约50%,检测时发现的波幅并不属于这 两种情况。而偏析、夹杂物或异常粗大组织的声阻抗与材 料基体差异较大,会产生不同的反射和透射,同时反射波 还有可能发生叠加效应,信号增强,先于底波信号被探头 接收到。因此,该管材内部存在缺欠,但是这些缺陷未超过 超声波检测标准要求。 超声波探伤未能检出超标缺陷,超声测厚仪却检出壁 厚异常。分析如下:超声波测厚仪为脉冲反射式,探头频率 要要要要要要要要要要要要要要要要要要要要要要要

低合金高强度钢焊缝热影响区脆硬及冷裂纹分析

和热影响区中出现低塑性的脆硬组织 ~ 文章着重分析了其焊接特点和裂纹产生的机理 O 主题词

1 低合金高强度钢的焊接特点及裂纹 产生机理 螺旋埋弧焊接钢管常用的低合金钢化学 成 分 与 机 械 性 能 见 表 1~ ( 延 伸 率 当 板 厚 6=

表1 钢号 ( {D

X60 0. 26

10mm 时 D ~ 有的用户订货时还对钢材的化学 成分提出特殊要求 ~ 见表 2~ 并 要求 其产品 的 碳当量不超过 0. 36O 用这些钢种来制造石油天然气输送管 ~

- 24-

焊管 - 第 24 卷第 3 期 - 2001 年 5 月

低合金高强度钢焊缝热影响区脆硬及冷裂纹分析

方 楚 才

( 江汉石油管理局沙市石油钢管厂 摘 要 434001D

在 焊 接 低 合 金 高 强 度 钢 ( X65 钢 种 以 上 D 时 ~ 焊 缝 ( 特 别 是 内 焊 D 时 有 出 现 细 微 的 裂 纹 低合金钢 高强度 脆性 裂纹 焊缝

0. 030 0. 030 -

Nb

Z 0. 005 0. 002~ 0. 005 Z 0. 005 Z 0. 005 Z 0. 005 -

BX60 WX60 S415 SS55 X65 S450 X70

0. 16 0. 12 0. 20 0. 30 0. 26 0. 20 0. 23

0. 020

0. 025 03030 0. 04 0. 04 0. 030 0. 04 0. 030

下列温度时冷却速度 过热区 ( SD 宽 度 900C 30 23 10 6 550C 7. 5 4. 5 2. 5 1. 0 ( mmD 3 3. 5 6. 5 7. 5 以上 焊接 线能量 AC 3 停留时间 方法 ( kJ/ CmD ( SD 12. 6 20. 9 41. 9 92. 1 6 15 28 75

A588GrA美标钢板化学成分A588GrA钢板力学性能

1、A588GrA钢板简介

A588GrA系舞钢科技部核电所牌号,适用于焊接、铆接或螺栓连接的高强度低合金结构型钢材,主要用于焊接桥梁和建筑物,在减轻重量或增加耐久性方便非常重要。在大多数环境下,这种钢的耐大气腐蚀性能大大优于添加或不添加铜的碳素结构钢。

≤0.40

0.40-0.65

0.25-0.40

0.02-0.105、Biblioteka 588GrA钢板力学性能牌号

厚度mm

抗拉强度MPa

屈服强度MPa

200mm厚的伸长率A%

50mm的伸长率A%

A588GrA

≤100

≥485

≥345

18

21

100-125

≥460

≥315

—

21

125-200

≥435

≥290

—

21

2、A588GrA钢板执行标准:ASTM A588/A588M

3、A588GrA钢板交货状态:热轧、正火、回火、正+回、调质。可根据不同需求选择不同的交货状态。

4、A588GrA钢板化学成分

牌号

C

Mn

P

S

Si

Ni

Cr

Cu

V

A588GrA

≤0.19

0.80-1.25

≤0.030

≤0.030

0.30-0.65

不同坡口形式对ASTM A588焊接接头力学性能的影响

不同坡口形式对ASTM A588焊接接头力学性能的影响陈丽园;穆云平;郝晓卫;张艳辉;么振江【摘要】ASTM A588是美国标准ASTM A588/A588M-15中一种抗大气腐蚀的高强度低合金钢.依据车体的结构设计,对ASTM A588低合金高强钢对接接头不同坡口形式进行焊接工艺试验,分别对8HV和4DHV坡口形式的焊接接头进行室温拉伸和弯曲试验,并在-40℃条件下对焊缝及热影响区进行低温冲击试验.结果表明:8HV坡口形式的焊接接头抗拉强度高、塑性及延展性好,低温冲击韧性较好,均达到标准AWS D1.1-D1.1M-2015要求;推荐板厚8mm及以下的对接接头采用单面焊的坡口形式,为车体的焊接结构设计提供一定的理论依据.%ASTM A588 is a high strength low alloy steel in the American Standard ASTMA588A/588M-15 for anti-atmospheric corrosion.Based on the structural design of the car body,research on technology test for the ASTM A588 high strength low alloy steel butt joints with different groove form,tensile and bending tests are conducted for 8HV and 4DHV groove welded joints at room temperature,and the low temperature impact test is conducted for the weld and heat affected zone at the temperature of-40℃.The results show that,the 8HV welded joint has high tensile strength,good plasticity and ductility,and has good low-temperature impact toughness,have reached the standard requirements of AWS D1.1-D1.1M-2015,recommend butt joints with a plate thickness of 8 mm and below have a single-sided groove form,provide a theoretical basis for the design of welding structure of vehicle body.【期刊名称】《电焊机》【年(卷),期】2018(048)003【总页数】3页(P224-226)【关键词】ASTM A588;坡口形式;力学性能【作者】陈丽园;穆云平;郝晓卫;张艳辉;么振江【作者单位】中车唐山机车车辆有限公司,河北唐山063035;中车唐山机车车辆有限公司,河北唐山063035;中车唐山机车车辆有限公司,河北唐山063035;中车唐山机车车辆有限公司,河北唐山063035;中车唐山机车车辆有限公司,河北唐山063035【正文语种】中文【中图分类】TG457.110 前言随着轨道交通行业的迅猛发展,中国中车以高端轨道装备产业登陆国际市场。

ASTM美国材料标准中文版之欧阳治创编

ASTM美国材料标准中文版ASTM A488/A488-2007 钢铸件焊接工艺和人员资格评定的标准实施规程(Standard Practice for Steel Castings, Welding, Qualifications of Procedures and Personnel)ASTM A802/A 802M-1995(R2006重新审批) 视觉检测铸钢表面验收标准规程(STANDARD PRACTICE FOR STEEL CASTINGS, SURFACE ACCEPTANCE STANDARDS, VISUAL EXAMINATION)ASTM B108-2006 铝合金永久型铸件标准规范(STANDARD SPECIFICATION FOR ALUMINUM-ALLOY PERMANENT MOLD CASTINGS)ASTM B179-2006 铸造用铝合金原锭及熔融锭在各铸造过程的标准技术规范(STANDARDSPECIFICATION FOR ALUMINUM ALLOYS IN INGOT AND MOLTEN FORMS FOR CASTINGS FROM ALL CASTING PROCESSES)ASTM B26/B26M-2005 铝合金砂铸件标准规范(STANDARD SPECIFICATION FOR ALUMINUM-ALLOY SAND CASTINGS)ASTM D256-2006 测定塑料抗悬臂梁摆锤冲击性的标准试验方法(STANDARD TEST METHODS FOR DETERMINING THE IZOD PENDULUM IMPACT RESISTANCE OF PLASTICS)ASTM D2794-1993(R2004) 有机涂层抗快速形变(冲击)作用的标准试验方法(STANDARD TEST METHOD FOR RESISTANCE OF ORGANIC COATINGS TO THE EFFECTS OF RAPID DEFORMATION (IMPACT) )ASTM D3359-2008 胶带试验用测定粘合性的标准试验方法(STANDARD TEST METHODS FOR MEASURING ADHESION BY TAPE TEST)ASTM D3363-2005 铅笔试验法测定涂膜硬度的标准试验方法(STANDARD TEST METHOD FOR FILM HARDNESS BY PENCIL TEST)ASTM D4060-2007 用泰伯尔磨蚀机测定有机涂层耐磨性的标准试验方法(STANDARD TEST METHOD FOR ABRASION RESISTANCE OF ORGANIC COATINGS BY THE TABER ABRASER)ASTM D4674-2002A 暴露在室内办公室环境下的塑料颜色稳定性加速试验的标准实施规范(STANDARD TEST METHOD FOR ACCELERATED TESTING FOR COLOR STABILITY OF PLASTICS EXPOSED TO INDOOR OFFICE ENVIRONMENTS)ASTM D4752-2003 用溶剂擦试法测定硅酸乙酯(无机)富锌底漆耐甲乙酮的标准试验方法(STANDARD TEST METHOD FOR MEASURING MEK RESISTANCE OF ETHYLSILICATE (INORGANIC) ZINC-RICH PRIMERS BY SOLVENT RUB)ASTM D4828-1994E1(R2003) 有机覆层实际可洗性的标准试验方法(STANDARD TEST METHODS FOR PRACTICAL WASHABILITY OF ORGANIC COATINGS)ASTM D638-2003 塑料拉伸性能标准测试方法(STANDARD TEST METHOD FOR TENSILE PROPERTIES OF PLASTICS)ASTM E1316-2007 无损检测标准术语(STANDARD TERMINOLOGY FOR NONDESTRUCTIVE EXAMINATIONS)ASTM E1444-2005 磁粉检测标准规程(STANDARD PRACTICE FOR MAGNETIC PARTICLE TESTING)ASTM E155-2005 铝、镁铸件检验用标准参考射线底片(STANDARD REFERENCE RADIOGRAPHS FORINSPECTION OF ALUMINUM AND MAGNESIUM CASTINGS)ASTM E165-2002 液体渗透剂检查标准测试方法(STANDARD TEST METHOD FOR LIQUID PENETRANT EXAMINATION)ASTM E165-2002 液体渗透检查的标准试验方法王倩译(STANDARD TEST METHOD FOR LIQUID PENETRANT EXAMINATION)ASTM E192-2004 航天设备蜡模钢铸件的参考放射线照相(STANDARD REFERENCE RADIOGRAPHS OF INVESTMENT STEEL CASTINGS FOR AEROSPACE APPLICATIONS)ASTM E242-2001(2005年重新批准) 在某些参数变化时射线图像外观用标准参考射线底片(STANDARD REFERENCE RADIOGRAPHS FOR APPEARANCES OF RADIOGRAPHICIMAGES AS CERTAIN PARAMETERS ARE CHANGED)ASTM E385-2007 使用14兆电子伏特的中子活化和直接计数技术测定含氧量的试验方法(STANDARD TEST METHOD FOR OXYGEN CONTENT USING A 14-MEV NEUTRON ACTIVATION AND DIRECT-COUNTING TECHNIQUE)ASTM E426-1998(2007重新审批) 无缝及焊接管产品、沃斯田不锈钢及类似合金的电磁(涡电流)检测操作规程(Standard Practice for Electromagnetic (Eddy-Current) Examination of Seamless and Welded Tubular Products, Austenitic Stainless Steel and Similar Alloys)ASTM E446-98(2004年重新批准)用于厚度在2in(51mm)以下钢铸件的标准参考射线底片(STANDARD REFERENCE RADIOGRAPHS FOR STEEL CASTINGS UP TO 2 IN. (51 MM) IN THICKNESS (ALSO SEE ASTM E 446 ADJUNCTSET, ASTM E 446 ADJUNCT V1, ASTM E 446 ADJUNCT V2. AND ASTM E 446 ADJUNCTV3))ASTM E466-2007 金属材料上进行的恒定振幅轴向疲劳试验(STANDARD PRACTICE FOR CONDUCTING FORCE CONTROLLED CONSTANT AMPLITUDE AXIAL FATIGUE TESTS OF METALLIC MATERIALS )ASTM F2357-2004 使用NORMAN工具"RCA"磨擦器测定薄膜开关上墨水和涂层抗磨性的标准试验方法(STANDARD TEST METHOD FOR DETERMINING THE ABRASION RESISTANCE OF INKS AND COATINGS ON MEMBRANE SWITCHES USING THE NORMAN TOOL "RCA" ABRADER)ASTM G154-2006 非金属材料暴露用荧光灯紫外暴露装置的操作规范标准(STANDARD PRACTICE FOR OPERATING FLUORESCENT LIGHT APPARATUS FOR UVEXPOSURE OFNONMETALLIC MATERIALS)ISO,ASME,ASTM,DIN, JIS 国外管道法兰用密封垫片标准汇编ASTM F36-1995? 测定垫片材料压缩率及回弹率的标准试验方法ASTM F37-1995? 垫片材料密封性的标准试验方法ASTM F38-1995? 垫片材料的蠕变松弛的标准试验方法ASTM F112-1995? 包覆垫片密封性能的标准试验方法ASTM F146-1995A? 垫片材料耐液体标准试验方法ASTM F363-1989(1994年重新确认) 垫片腐蚀试验的标准方法ASTM F336-1992? 用于腐蚀工况的非金属包覆垫片的设计与结构用标准方法ASTM F586-1979(1989年重新确认) 测定垫片汇漏(泄漏率与应力y和系数m的关系)的标准试验方法ASTM A6/A6M-2004 a版结构用轧制钢板、型钢、板桩和棒钢通用要求ASTM A27/A27M-2005版一般用途碳钢铸件标准技术条件ASTM A29/A29M-2005版热锻碳素钢和合金钢棒材一般要求标准规范ASTM A36/A36M-2005版碳结构钢标准规范ASTM A36/A36M-2004 碳结构钢标准规范ASTM A48/A48M-2003版灰铸铁铸件标准技术条件ASTM A53/A53M-2005版无镀层及热浸镀锌焊接与无缝公称钢管标准技术条件ASTM A105/A105M-2005版管道部件用碳钢锻件ASTM A106-2006版高温用无缝碳钢公称管规范ASTM A108-2003版冷精整的碳钢和合金钢棒材标准技术条件ASTM A123/A123M-2002版钢铁产品镀锌品层(热浸镀)标准规范ASTM A126-2004版阀门、法兰和管道附件用灰铁铸件ASTM A143-2003版热浸镀锌结构钢制品防脆化的标准实施规程和催化探测方法ASTM A153/A153M-2005版钢铁构件镀锌层(热浸镀)标准规范ASTM A179/A179M-1990a(R2001)版热交换器和冷凝器用无缝冷拉低碳钢管标准规范ASTM A192-2002版高压设备用无缝碳钢锅炉管标准规范ASTM A193/A193M-2006版高温用合金钢和不锈钢螺栓材料ASTM A194/A194M-2006版高温或高压或高温高压螺栓用碳钢及合金钢螺母标准规范ASTM A209/A209M-2003版锅炉和过热器用无缝碳钼合金钢管标准规范ASTM A210/A210M-2002版无缝中碳钢锅炉管和过热器管标准规范ASTM A213/A213Mb-2004版无缝铁素体和奥氏体合金钢锅炉管、过热器管和换热器管标准规范ASTM A216/A216M-2004版高温用可熔焊碳钢铸件标准规范ASTM A234/A234M-2004版中、高温用锻制碳钢和合金钢管道配件ASTM A240/A240M-2005版压力容器用耐热铬及铬-镍不锈钢钢板、薄板和钢带标准技术条件ASTM A250/A250M-2004版锅炉和过热器用电阻焊铁素体碳合金钢管子标准技术条件ASTM A252-98(R2002)版焊接钢和无缝钢管桩的标准规范ASTM A262-2002a版探测奥氏体不锈钢晶间腐蚀敏感度的标准实施规范ASTM A269/A269-2004版通用无缝和焊接奥氏体不锈钢管标准规范ASTM A276-2006版不锈钢棒材和型材标准规范ASTM A283/A283M-2003版中、低抗拉强度碳素钢板标准技术条件ASTM A285/A285M-2003版压力容器用中、低抗拉强度碳素钢标准技术条件ASTM A307/A307M-2004版抗拉强度6000PSI碳钢螺栓和螺柱标准技术条件ASTM A312/A312M-2005版无缝和焊接的以及重度冷加工奥氏体不锈钢公称管标准技术条件ASTM A320/A320M-2005版低温用合金钢栓接材料标准规范ASTM A333/A333M-2004版低温设备用无缝和焊接钢管的规范标准ASTM A334/A334M-2004版低温设备用无缝和焊接碳素和合金钢管的标准规范ASTM A335-2003版高温设备用无缝铁素体合金钢管标准规范ASTM A336/A336M-2005版高温承压件合金钢锻件标准技术条件ASTM A350/A350M-2004a版需切口韧性试验的管道部件用碳钢和低合金钢锻件标准规范ASTM A351/A351M-2006版承压件用奥氏体铸钢件标准规范ASTM A352/A352M-2006版低温承压用铁素体和马氏体铸钢件标准规范ASTM A356/A356M-2005版汽轮机用厚壁碳钢、低合金钢和不锈钢铸件标准技术条件ASTM A370-2005版钢制品力学性能试验方法和定义标准ASTM A387/A387M-2003版压力容器用铬钼合金钢板的标准规范ASTM A403/A403M-2004版锻制奥氏体不锈钢管配件的标准规范ASTM A450/A450M-2004版碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求的标准规范ASTM A479/A479M-2005版锅炉和其他压力容器用不锈钢棒材和型材标准技术条件ASTM A484/A484M-2005版不锈钢棒材、钢坯及锻件通用要求标准技术条件ASTM A500-2003a版圆形与异型冷成型焊接与无缝碳素钢结构管标准规范ASTM A515-2003版中温及高温压力容器用碳素钢板的标准规范ASTM A516-2004a版中温及低温压力容器用碳素钢板的标准规范ASTM A519-2003版机械工程用碳素钢和铝合金钢无缝钢管ASTM A530-2003版特种碳素钢和合金钢管一般要求的标准规范ASTM A577/A577M-90(R2001)版钢板超声斜射波检验ASTM A589/A589M-2006版打水井用碳素钢无缝钢管和焊接钢管ASTM A609/A609M-1991(82002)版碳钢、低合金钢和马氏体不锈钢铸件超声波检验ASTM A615/A615M-2004a版混凝土配筋用异形钢筋和无节钢胚棒标准规范ASTM A703/A703M-2004版标准技术条件—承压件钢铸件通用要求ASTM A751-2001版钢制品化学分析方法,实验操作和术语ASTM A781/A781M-2004a版铸件、钢和合金的标准规范及通用工业的一般性要求ASTM A788/A788M-2004a版标准技术条件—钢锻件通用要求ASTM A965/A965M-2002版高温承压件用奥氏体钢锻件标准规范ASTM B16/B16M-2005版螺纹切削机用易车削黄铜棒、条和型材标准规范ASTM B62/B62M-2002版青铜或高铜黄铜铸件标准规范ASTM B209-2004版铝和铝合金薄板和中厚板标准规范ASTM B462-2004版高温耐腐蚀用锻制或轧制的UNS NO6030、UNS NO6022、UNS NO6200、UNS NO8020、UNS NO8024、UNS NO8026、UNS NO8367、UNS NO10276、UNS N10665、UNS N10675和UNS R20033合金管法兰、锻制管件、阀门和零件标准规范ASTM B564-2004版镍合金锻件标准规范ASTM E6-2003版关于力学性能试验方法的标准术语ASTM E10-2001版金属材料布氏硬度的标准试验方法ASTM E18-2003版金属材料洛氏硬度和洛氏表面硬度的标准测试方法ASTM E29-2002版使用有效数字确定试验数据与规范符合性作法ASTM E8M-2004版金属材料拉伸试验的标准测试方法ASTM E94-2004版放射性检查的标准指南ASTM E125-1963(R2003)版铁铸件的磁粉检验用标准参考照片ASTM E164-2003版焊件的超声接触检验的标准操作规程ASTM E208-1995a(R2000)版用导向落锤试验测定铁素体钢无塑性转变温度的标准试验方法ASTM E213-2004版金属管超声检验方法ASTM E273-2001版焊接公称管和管子制品超声波检验用标准实用规程ASTM E709-2001版磁粉试验的推荐试验方法ASTM F36-1999(R2003)版测定垫片材料压缩率及回弹率的标准试验方法ASTM F37-2000版垫片材料密封性的标准试验方法ASTM F38-2000版垫片材料的蠕变松弛的标准试验方法ASTM F112-2000版包复垫片密封性能的标准试验方法ASTM F146-2004版垫片材料耐液体标准试验方法ASTM F1311-1990(R2001)版大口径组装式碳钢法兰标准规范ASTM G1-2003版腐蚀试样的制备、清洁处理和评定用标准实施规范ASTM G36-73(R1981) 参考资料标准实用规程:在沸的氯化镁溶液中进行的应力腐蚀裂纹试验ASTM G46-1976(R1986) 参考资料标准实用规程:麻点腐蚀的检验和评定ASTM G48-2003版使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂口腐蚀性试验的标准方法ASTM标准中译本丛书(一)碳钢、铸铁、不锈钢及合金钢材料标准规范(含18个标准)1. ASTM A105/A105M-2002版管道部件用碳钢锻件2. ASTM A126-1995(R2001)版阀门、法兰和管道附件用灰铁铸件3. ASTM A181/A181M-2001 版通用管路用碳钢锻件标准规范4. ASTM A193/A193M-2001版 ?高温用合金钢和不锈钢螺栓材料5. ASTM A194/A194M-2001a版高温、高压或高温高压螺栓用碳钢及合金钢螺母标准规范6. ASTM A216/A216M-2001a版高温用可熔焊碳钢铸件标准规范7. ASTM A217/A217M-2002 版高温承压件用马氏体不锈钢和合金钢铸件标准规范8. ASTM A276-2002a版不锈钢棒材和型材9. ASTM A278/A278M-2001版高温不超过650°F (350℃)的承压部件用灰铸铁件10. ASTM A320/A320M-2002 版低温用合金钢栓接材料11. ASTM A350/A350M-2002 版要求冲击韧性试验的管件用碳钢及低合金钢锻件标准规范12. ASTM A351/A351M-2000 版承压件用奥氏体、奥氏体-铁素体(双相)钢铸件规范13. ASTM A352/A352M-1993(R1998)版低温承压件用铁素体和马氏体钢铸件标准规范14. ASTM A395/A395M-1999 版高温用铁素体球墨铸铁承压铸件15. ASTM A439-1983(R1999)版奥氏体球墨铸铁件16. ASTM A536-1984(R1999)版球墨铸铁件17. ASTM A694/A694M-2000? 版高温输送用管法兰、管件、阀门及零件用碳钢和合金钢锻件标准规范18. ASTM A965/A965M-2002 版高温高压部件用奥氏体钢锻件ASTM标准中译本丛书(二)法兰、管件、阀门及部件(含9个标准)1. ASTM A182/A182M-2002版高温用锻制或轧制合金钢法兰、锻制管件、阀门和部件2. ASTM A961-2002版管道用钢制法兰、锻制管件、阀门和零件的通用要求标准规范3. ASTM B462-2002版高温耐腐蚀用锻制或轧制的UNS NO6030、UNS NO6022、UNS NO6200、UNS NO8020、UNS NO8024、UNS NO8026、UNS NO8367、UNS NO10276、UNS N10665、UNS N10675和UNS R20033合金管法兰、锻制管件、阀门和零件标准规范4. ASTM F885-1984(R2002)版公称管径为NPS 1/4~2的青铜截止阀外形尺寸标准规范5. ASTM F992-1986(R2001)版阀门铭牌标准规范6. ASTM F993-1986(R2001)版阀门锁紧装置标准规范7. ASTM F1030-1986(R1998)版阀门操作装置的选择准则8. ASTM F1098-1987(R1998)版公称管径有NPS2~24的蝶阀外形尺寸标准规范9. ASTM F1565-2000版蒸汽用减压阀规范。

ASTM A588-A钢与301L钢的单面点焊工艺

ASTM A588-A钢与301L钢的单面点焊工艺

尹晓亮;靳歌;李彦伟;解志祥;王海洋

【期刊名称】《焊接技术》

【年(卷),期】2024(53)4

【摘要】对厚度2 mm+2 mm的301L型奥氏体冷轧不锈钢板和厚度10 mm的ASTM A588-A级低合金高强度钢进行单面电阻点焊试验,通过微观金相分析、维氏硬度分析和拉伸剪切试验,研究了异种钢单面点焊熔核的形貌特征,根据熔核尺寸和拉伸剪切强度确定了最佳单面点焊工艺。

结果表明,异种钢单面点焊熔核明显偏向不锈钢侧,碳钢侧焊透熔深仅约0.5 mm;不锈钢板界面熔核直径大于异种钢界面熔核直径;异种钢界面在拉伸载荷下沿熔合线处发生界面剪切断裂失效;熔核的维氏硬度高于两侧热影响区和母材的;应采用相对软规范进行单面点焊,以防止点焊过程中接头过热造成烧穿,获得熔核质量较好的点焊接头。

【总页数】4页(P87-90)

【作者】尹晓亮;靳歌;李彦伟;解志祥;王海洋

【作者单位】天津中车唐车轨道车辆有限公司

【正文语种】中文

【中图分类】TG453.9

【相关文献】

1.应变硬化对冷轧301L不锈钢点焊接头疲劳强度的影响

2.基于计算机仿真的SUS304钢单面双点焊温度场和应力场研究

3.不锈钢磁控单面电阻点焊工艺应用研

究4.301L/Q235B异种钢电阻点焊显微组织及拉剪性能5.301L不锈钢电阻点焊搭接接头疲劳性能研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L I U Z h i y o n g Z A N G Mi a o Q I N K u n Y U We i h o n g Y I N S h a o j i a n g

( T a n g s h a n I r o n a n d S t e e l C o mp a n y o f He b e i I r o n a n d S t e e l G r o u p , T a n g s h a n 3 0 0 0 0 0, He b e i )

第 6期

总第 2 1 4期

1 2月

冶

金

丛

刊

Su m. 21 4 No. 6 De e e mb e r 2 0 1 4

2 0 1 4 年

M ETALLURGI CAL COLLECTI ONS

美标 耐候 低 合 金钢 A 5 8 8 G r A表 面 裂 纹 缺 陷 的 分 析 与 研 究

Ab s t r a c t T hi s p a p e r oc f us e s o n t h e r e s u l t i n g r e a s o ns a n d c o n t r o l me t h o d s f o r t h e s u r f a c e c r a c k de f e c t s

ANALYSI S AND RESEARCH o N THE S URFACE CRACK DEFECT o F AM ERI CAN. S TANDA RD W EATH ER. RES I S TANT LOW A LLo YED S TEEL A5 8 8 G RA

t r o l l e d e f f e c t i v e l y wh e n t h e r a t i o o f c h e mi c a l c o mp o s i t i o n W( Ni ) : W( C u)i S c o n t r o l l e d a t l : 2 .

t r o l l e d l 5 ℃ ~ 3 0 o C h i g h e r t h a n l O W a l l o y e d s t e e l Q 3 4 5 B. a n d t h e s h e e t s u r f a c e c r a c k d e f e c t s c a n b e c o n —

0 f Am e r i c a n — s t a n d a r d We a t he r — r e s i s t a n t Lo w Al l o y e d S t e e I A5 8 8 Gr A d ur i n g h o t r o l l i n g . Th e r e s u l t s s h o w t h a t h i g h s c a l e r e mo v i n g e ic f i e n c y o c c u r s wh e n t h e s o a k i n g z o n e t e mp e r a t u r e i n h e a t i n g f u r n a c e i s c o n —

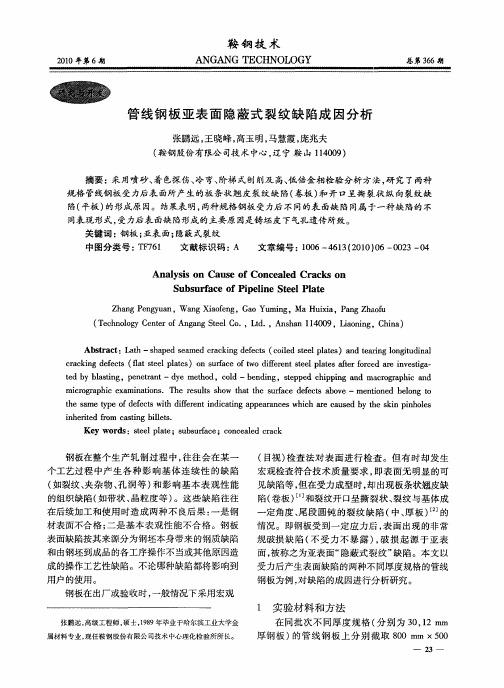

严 重 。为 了弄 清该 类 缺 陷产 生 的 主 要 原 因 , 在 钢板 边 部 缺 陷处取 样 , 利 用 光学 显微 镜 、 扫描 电镜进 行 了 分析 , 通过 加热 制 度 的 优 化 , 合 理 的成 分 设 计 , 使 钢 板 表 面裂 纹缺 陷得 到 了有效 控制 。

刘志勇 臧 淼 秦 坤 于 玮 弘 尹绍 江

( 河北 钢铁 集 团唐钢 公 司 , 河北 唐 山 3 0 0 0 0 0 )

摘 要 针 对 美 标 耐候 低合 金 钢 A 5 8 8 G r A 热 轧 时 现 的 表 面 裂 纹 缺 陷 , 研 究 了其 形 成 原 因 及 控 制 方 法 。 结 果 表

U 刖 舌

组 织 的晶界 扩展 , 削 弱 了 晶粒 间 的 作用 力 。铜 的强

唐 山 中厚 板 材 有 限 公 司 主要 产 品 为 碳 素 结 构 钢、 低合 金钢 、 船板 钢 、 锅 炉钢 、 压力 容器 钢 和美标 耐 候低 合 金 钢 A 5 8 8 G r A、 欧标耐 候钢 S 3 5 5 J 2 W 等 钢 种 。其 中耐候 钢钢 板 表面 裂纹 是影 响产 品合 格率 的 主要 原 因之一 , 以美标 耐候 低 合 金 钢 A 5 8 8 G r 制 比低合金钢 Q 3 4 5 B高 1 5  ̄ C~ 3 0 ℃, 板坯除鳞效果较好 ; w( N i ) w( C u ) 质量 比控制 在

1 : 2时 , 板 材 表 面裂 纹 缺 陷 得 到 有 效 控 制 。 关 键 词 耐 候 低 合 金 钢 A 5 8 8 G r A; 表 面裂 纹 ; 加 热 制 度 中图 分 类 号 : T G 1 4 2 文献标识码 : A 文 章 编 号 :1 6 7 1 —3 8 1 8 ( 2 0 1 4 ) 0 6— 0 0 0 1 — 0 3